DXFファイルを加工用に準備するのは、特に生産中にエラーを発見したときにイライラするものです。私は、DXFファイルが適切に準備されていなかったために、多くのクライアントが時間とお金を無駄にし、コストのかかる修正や生産の遅れにつながっているのを見てきました。

機械加工用のDXFファイルを準備するには、不要な要素を整理し、重複する線をチェックし、適切な縮尺を確保し、すべての寸法を確認する必要があります。テキストをジオメトリに変換し、接続線をマージして、互換性のあるDXFバージョンで保存します。

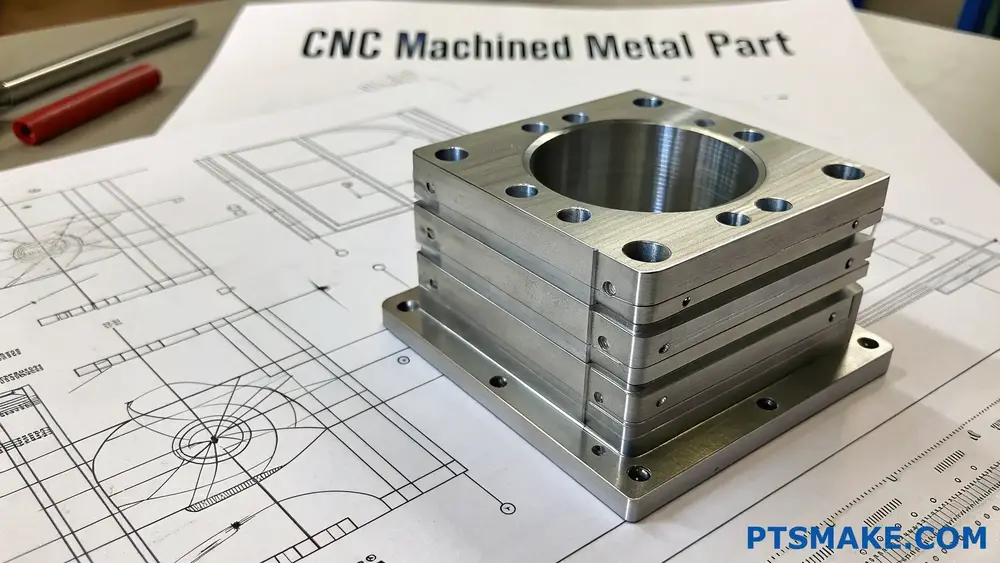

DXFファイルを準備するのは大変だと思われるかもしれませんが、加工を成功させるためには、DXFファイルを正しく準備することが重要です。PTSMAKEで何千もの顧客ファイルに携わってきた私の経験に基づいて、重要なステップと避けるべき一般的な間違いを説明しましょう。適切な準備をすることで、時間、費用、そして生産中の頭痛の種を減らすことができます。

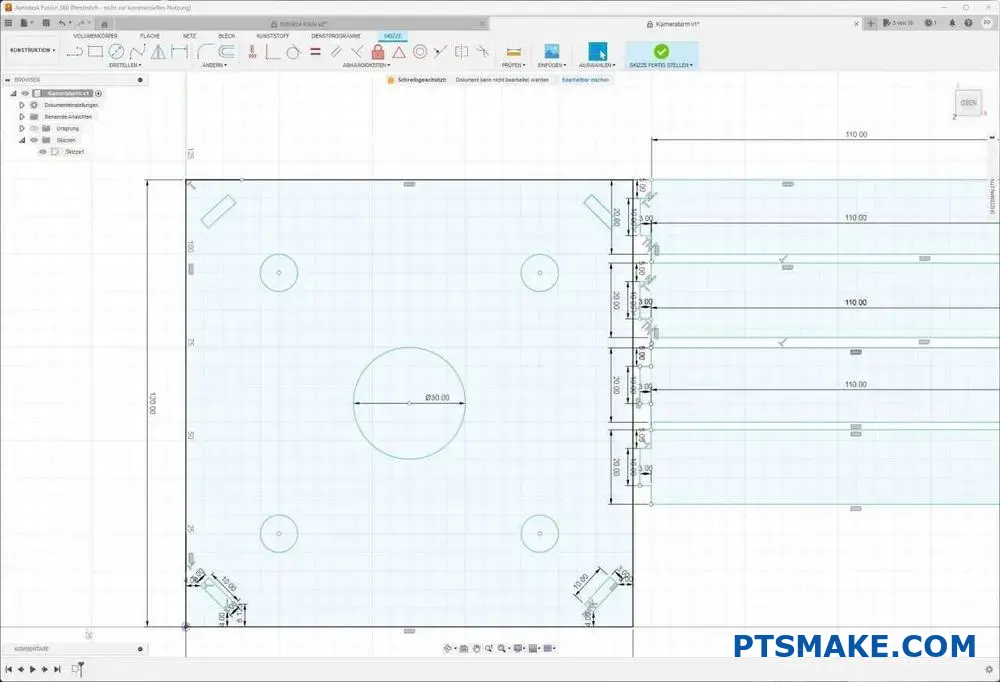

DXFファイルを作成するのに最適なプログラムは?

DXFファイルを作成するのに、どのソフトを使ったらいいのか、画面を見つめて悩んだことはありませんか?特にプロジェクトの締め切りが迫っているときには、数え切れないほどの選択肢の中から、それぞれがベストだと主張するものを選ぶもどかしさに圧倒されることでしょう。

DXFファイルの作成に最適なプログラムはAutoCADで、比類のない精度と業界標準の互換性を提供します。しかし、費用対効果に優れた代替ソフトとして、DraftsightとLibreCADがユーザーフレンドリーなインターフェースで優れたDXFファイル作成機能を提供しています。

DXFファイル形式を理解する

DXF(Drawing Exchange Format)ファイルは、現代のCAD設計と製造のバックボーンとなっています。精密製造に深く携わる者として、DXFファイルを適切に作成することが、製造の成功にとっていかに重要であるかを目の当たりにしてきました。DXF ベクトルベース形式1 品質を損なうことなく拡張性を確保できるため、製造アプリケーションに最適です。

DXFファイルの主な特徴

- CADプラットフォーム間のユニバーサルな互換性

- 正確な寸法と寸法の保存

- 2Dと3Dのデザイン要素をサポート

- 異なるソフトウェア間での効率的なデータ交換

DXFファイル作成用トッププログラム

1.AutoCAD

AutoCADは、DXFファイルを作成する業界リーダーであり続けています。PTSMAKEでは、AutoCADで作成されたDXFファイルをお客様から頻繁にお預かりしており、CNC加工工程で常に優れた結果を提供しています。

主なメリット

- ネイティブDXFサポート

- 包括的な描画ツール

- 業界標準の互換性

- 定期的な更新と改善

2.ドラフトサイト

DraftSightは、プロ仕様の機能を維持しながら、コストパフォーマンスの高い代替案を提供します。

主な特徴

- AutoCADライクなインターフェース

- 堅牢な2D設計ツール

- 優れたDXFエクスポートオプション

- 手頃な価格体系

3.LibreCAD

無料のオプションをお探しの方にとって、LibreCADは有能なソリューションとして際立っています。

メリット

- オープンソースプラットフォーム

- ネイティブDXFサポート

- 積極的なコミュニティ支援

- 定期的な更新

DXF作成ソフトの比較

| ソフトウェア | 価格帯 | 学習曲線 | プロフェッショナルな機能 | ファイルの互換性 |

|---|---|---|---|---|

| オートデスク | $$$$ | 高い | 広範囲 | 素晴らしい |

| ドラフトサイト | $$ | ミディアム | グッド | 非常に良い |

| LibreCAD | 無料 | 低い | ベーシック | グッド |

| フリーCAD | 無料 | ミディアム | 中程度 | グッド |

| キューキャド | $ | 低い | ベーシック | グッド |

業界特有の考慮事項

製造要件

製造業では、精度が最も重要です。CNC加工やその他の製造工程で使用するDXFファイルを作成する際は、以下の要素を考慮してください:

- 寸法精度

- レイヤー構成

- エンティティ・タイプのサポート

- スケールの一貫性

設計ワークフローの統合

選択したソフトウェアは、既存の設計ワークフローとシームレスに統合する必要があります。PTSMAKEでは、様々なソースからのDXFファイルを扱えるようにプロセスを最適化し、作成ソフトウェアに関係なくスムーズな制作をお約束します。

最適なDXFファイル作成のヒント

クリーンなジオメトリーを維持する

- 不要なエンティティの削除

- 線が重なっていないか

- 閉じた輪郭を確認する

適切なスケールを使用する

- 実際の単位での作業

- 全体を通して一貫したスケールを維持する

- 輸出前の寸法確認

レイヤー管理

- エンティティを論理的に整理する

- 意味のあるレイヤー名を使用する

- 異なる要素を適切に分ける

DXF作成の今後の動向

DXF作成の状況は、新たな技術によって進化し続けています:

- クラウドベースのCADソリューション

- AI支援設計ツール

- 強化されたコラボレーション機能

- モバイル互換性

コストに関する考察

DXF作成ソフトを選ぶ際には、以下のような金銭的な面も考慮してください:

初期投資

- ソフトウェア購入費

- トレーニング要件

- ハードウェア要件

長期費用

- 購読料

- アップグレード費用

- サポートサービス

投資利益率

- 生産性向上

- 互換性のメリット

- 時間の節約

製造業のベストプラクティス

製造用のDXFファイルを作成するには、細部にまで注意を払う必要があります:

ファイルの準備

- 寸法の再確認

- ユニットの検証

- 不要な要素を一掃する

品質保証

- ファイルの互換性をテストする

- エクスポート設定の確認

- ジオメトリの検証

コミュニケーション

- 関連するメタデータを含める

- 特別な要件を文書化する

- バージョン管理の維持

CNC製造におけるDXFファイルの一般的な問題とは?

DXFファイルをメーカーに送ったのに、使えないと言われたことはありませんか?あるいは、設計仕様に合わない部品を受け取ったことはありませんか?このような苛立たしいシナリオは想像以上に多く、しばしばコストのかかる遅延や無駄な材料につながります。

CNCマシンとのDXFファイルの互換性を確保するには、適切なファイルの作成、検証、変換に重点を置いてください。重要な点は、サポートされているDXFバージョンの使用、不要なエンティティのクリーンアップ、適切なスケールと単位の維持などです。生産前にCAMソフトウェアで定期的にテストすることが不可欠です。

DXFファイルの構造を理解する

基本コンポーネント

DXFファイルには、CNCマシンとの互換性を決定するいくつかの重要なセクションがあります。ヘッダーセクションは一般的なファイルパラメータを定義し、エンティティセクションは実際の形状データを含んでいます。DXFファイルを ポリライン2 などの幾何学的要素は、きれいなデータ構造を維持することが非常に重要である。

バージョン互換性

異なるCNCマシンは、様々なDXFバージョンをサポートしています。以下に互換性の概要を示します:

| DXFバージョン | 一般的な使い方 | 互換性レベル |

|---|---|---|

| R12 | レガシー・システムズ | 高い |

| R14 | 標準的な使用法 | 非常に高い |

| 2000 | 現代のシステム | ミディアム |

| 2004+ | 最新機能 | 可変 |

ファイル準備の必須ステップ

クリーンなジオメトリー

- 重複する線と点を削除する

- 断片化した回線をつなぐ

- 未使用レイヤーの削除

- 重複するエンティティのマージ

スケールと単位構成

- 常に実世界の単位で作業する

- エクスポート前にスケールファクターを確認する

- 参照用にユニットの設定を記録する

高度な互換性テクニック

レイヤー管理

適切なレイヤー構成は、CNCの互換性に大きく影響します。レイヤーを分けて作成することをお勧めします:

- カッティング・パス

- 参考幾何学

- 寸法

- テキスト注釈

エンティティの種類と制限

特別な注意を必要とする一般的なエンティティタイプ:

- スプラインと曲線

- ハッチング・パターン

- カスタム・ライン・タイプ

- ブロック・リファレンス

バリデーションとテスト手順

プリプロダクション・チェック

ファイルを本番環境に送る前に

- ジオメトリ検証ツールの実行

- 閉じた輪郭のチェック

- エンティティの接続を確認する

- CAMソフトウェアによるテスト

一般的なエラーの解決

私は、頻繁に起こる問題を解決するための体系的なアプローチを開発した:

| エラーの種類 | 共通の原因 | 解決方法 |

|---|---|---|

| ミッシングライン | インポート設定 | インポート・パラメータの調整 |

| 規模の問題 | ユニットのミスマッチ | ユニットの標準化 |

| 破損した幾何学 | ファイル変換 | 問題箇所を再建する |

| レイヤーの競合 | 命名規則 | 標準名称の実装 |

ファイル最適化戦略

サイズ縮小

ファイルサイズを最適化することで、処理が向上する:

- 未使用の定義を削除する

- 冗長データのパージ

- 可能であれば圧縮する

- 複雑な形状の簡素化

パフォーマンス向上

CNC加工を向上させる:

- 可能な限り単純な線分を使う

- 不必要な複雑さを避ける

- 一貫したエンティティ・タイプを維持する

- ファイル構造を整理しておく

CAMソフトウェアとの統合

ソフトウェアの互換性

CAMパッケージによって、DXFファイルの扱いは異なります。主な考慮事項は以下の通りです:

- 特徴認識機能

- エンティティ解釈メソッド

- 処理アルゴリズム

- 出力オプション

ワークフローの最適化

標準化されたワークフローを確立する:

- 初回ファイル・レビュー

- ジオメトリのクリーンアップ

- エンティティの検証

- テスト処理

- 生産準備

PTSMAKEでは、CNC製造工程にこれらの手法を導入し、ファイル関連の問題を大幅に削減し、生産効率を向上させています。当社のエンジニアリングチームは、新しいソフトウェアのバージョンや機械の能力に対応するため、互換性プロトコルを定期的に更新しています。

品質保証の方法

自動チェック

自動チェックを導入する:

- ジオメトリーの完全性

- レイヤーの一貫性

- スケール精度

- エンティティの有効性

マニュアル検証

重要な手動チェックは以下の通り:

- ジオメトリーの目視検査

- ツールパスシミュレーション

- サンプル材のテストカット

- 最終寸法の検証

よくあるDXFファイルのエラーとその回避方法とは?

CNC加工用のDXFファイルを準備するのに何時間も費やしたが、エラーが見つかり、製造の遅れやコスト増につながったという経験はありませんか?破損したジオメトリ、互換性のないレイヤ、またはスケーリングの問題に対処するフラストレーションは、単純なプロジェクトを製造の悪夢に変える可能性があります。

DXFファイルのエラーには、線の欠落、不適切なスケーリング、エンティティの重複、レイヤーの不適切な割り当てなどがよくあります。これらの問題は、製造の精度と効率に大きな影響を与えます。これらの一般的な問題を理解し、適切な防止策を実施することで、スムーズなCNC加工作業を実現します。

レイヤー管理の問題を理解する

レイヤー管理は、DXFファイルの取り扱いを成功させるために非常に重要です。レイヤーの整理が不十分だと、製造上の混乱やエラーにつながることがよくあります。PTSMAKEでは、レイヤーの命名規則と構造を標準化することを推奨しています。これにより、異なるCADプラットフォーム間での一貫性を維持し、加工プロセスでの適切な解釈を保証します。

レイヤーに関するよくある問題:

- ファイルの肥大化を引き起こす冗長なレイヤー

- 一貫性のないレイヤーの命名規則

- 何の役にも立たない空の層

- 正しくないレイヤー上の複数のエンティティ

幾何学と実体の問題

DXFファイルの形状要素の精度は、加工品質に直接影響します。よくある問題のひとつに 非多様体幾何学3 をファイル構造に追加してください。ここでは、一般的なジオメトリの問題の詳細を説明します:

ラインとアークの問題

| 問題の種類 | 説明 | 予防法 |

|---|---|---|

| ギャップ | 切断された線分 | スナップ機能の使用 |

| オーバーラップ | 複数の線を重ねる | 定期的な清掃 |

| 長さゼロ | 始点と終点が同一の線 | エンティティ検証 |

| マイクロライン | 極端に短い線分 | 最小長さの設定 |

スケールと単位の不一致

スケールに関連したエラーは、製造上の重大な問題を引き起こす可能性があります。PTSMAKEで海外のクライアントと仕事をする際、私はユニット仕様に関する明確なプロトコルを確立しました。常に検証してください:

- 製図単位(メートル法とインペリアル法)

- スケール要因

- 参考寸法

- テキストと寸法の拡大縮小

規模管理のベストプラクティス:

- 開始前にデフォルト単位を設定する

- 文書化されたスケール情報

- サイズ検証にはリファレンスブロックを使用

- プロジェクトを通して一貫したユニットを維持する

テキストと注釈のエラー

DXFファイル内のテキスト要素は、製造解釈時に予期せぬ問題を引き起こすことがあります。よくある問題は以下の通りです:

テキスト関連の課題:

| 問題 | インパクト | ソリューション |

|---|---|---|

| フォントの非互換性 | 誤ったテキスト表示 | 標準フォントを使用する |

| テキストの拡大縮小 | 寸法の不一致 | 一貫したスケールを維持 |

| 特殊文字 | インポートエラー | 基本的なASCII文字を使用する |

| テキストの配置 | ジオメトリーへの干渉 | テキストレイヤーを分ける |

ファイル形式とバージョンの互換性

DXFファイルのバージョン互換性は、製造ワークフローにおいて依然として重要な問題です。スムーズなオペレーションを実現するために

バージョン管理のガイドライン

- 広くサポートされているバージョンでファイルを保存

- 本番前にファイルの互換性をテスト

- 複数のフォーマットでバックアップコピーを保持する

- 特別な輸出設定を文書化する

エンティティのクリーンアップと最適化

定期的なファイルのクリーンアップにより、DXFのパフォーマンスが最適化されます:

最適化のステップ

| タスク | 目的 | 頻度 |

|---|---|---|

| 重複の削除 | ファイルサイズの削減 | 輸出前 |

| 未使用のパージ | クリーンデータベース | ウィークリー |

| セグメントを結合する | 継続性の向上 | 必要に応じて |

| 参考文献のチェック | 完全性の維持 | 各リビジョン |

データ交換と翻訳の問題

異なるCADシステム間でDXFファイルを転送する場合、データの損失や破損が発生する可能性があります。重要なチェック項目は以下の通りです:

- ファイルの完全性の検証

- エンティティ数の比較

- レイヤー構造の保存

- カスタム物件保持

品質管理手順の実施

PTSMAKEでは、DXFファイルの取り扱いに関する強固な品質管理手順を開発しました:

品質管理チェックリスト:

- 幾何学的精度の検証

- レイヤー編成の見直し

- スケールと単位の確認

- エンティティのクリーンアップ検証

- バージョン互換性チェック

自動エラー検出と修正

最新のCADシステムは、エラー検出のための自動化ツールを提供しています:

オートメーションの利点:

| 特徴 | メリット | 申し込み |

|---|---|---|

| エラースキャン | 迅速な識別 | 前処理 |

| 自動修正 | 時間の節約 | 基本的なエラー |

| 報告 | ドキュメンテーション | 品質管理 |

| バッチ処理 | 効率性 | 複数ファイル |

データを失うことなくCADファイルをDXFに変換するには?

CADファイルをDXF形式に変換する過程で、重要な設計の詳細が失われていることに気づき、イライラした経験はありませんか?この一般的な課題は、特に精度が譲れない場合、コストのかかる製造エラーやプロジェクトの遅延につながる可能性があります。

CADファイルをDXF形式に変換するには、適切な変換ツールを選択し、適切なレイヤー管理を維持し、ジオメトリの精度を確保する必要があります。特定の手順とベストプラクティスに従うことで、変換プロセス中にすべての重要な設計データを保持することができます。

レイヤーマネジメントの重要性を理解する

CADファイルをDXFに変換する場合、適切なレイヤー管理が非常に重要です。各レイヤーには特定の設計要素が含まれており、その整合性を維持することで レイヤー階層4 は、変換プロセス全体を通して無傷のままです。PTSMAKEでは、データの損失を防ぐために、変換前にレイヤーを整理することの重要性を一貫して強調しています。

レイヤー組織のベストプラクティス

- レイヤーに説明的かつ一貫性のある名前を付ける

- 類似した要素を適切なレイヤーにまとめる

- 未使用または冗長なレイヤーを削除する

- レイヤーの可視性設定を確認する

- チームが参照できるようにレイヤーの標準を文書化する

幾何学的データ保存技術

ベクトル要素管理

ベクター要素の保存は、デザインの正確性を維持するために不可欠です。ここでは、ベクターデータを確実に残す方法をご紹介します:

- 必要に応じて曲線をポリラインに変換する

- 適切なラインウェイトを維持する

- エンティティ・タイプの保持

- ラインの破損や断線をチェックする

- 幾何学的関係を検証する

スケールとユニット構成

正確な変換には、適切なスケールと単位の設定が不可欠です:

| オリジナル・フォーマット | DXFユニット | スケールファクター |

|---|---|---|

| ミリメートル | MM | 1:1 |

| インチ | イン | 25.4:1 |

| メートル | M | 1000:1 |

| センチメートル | 制御 | 10:1 |

ファイル最適化戦略

オリジナルファイルのクリーンアップ

変換する前に、CADファイルが最適化されていることを確認してください:

- 重複するエンティティの削除

- 未使用のブロックと参照を削除する

- ジオメトリの重なりをチェックする

- 制約のコンフリクトを解決する

- 図面の境界を検証する

特殊要素の扱い

特に注意しなければならないのは

- テキストと寸法

- カスタムブロックとシンボル

- 外部参考文献

- 属性定義

- ビューポートの構成

品質管理対策

コンバージョン前のチェックリスト

データの完全性を維持するために、このチェックリストに従ってください:

- オリジナルファイルのバックアップ

- 図面の単位を確認する

- レイヤーの状態をチェックする

- ブロック参照の検証

- 寸法スタイルを見直す

変換後の検証

変換後、検証する:

- 幾何学的精度

- レイヤー構造

- テキストの読みやすさ

- 寸法精度

- スケールの一貫性

ソフトウェア選択のガイドライン

変換ソフトを選ぶ際には、以下の点を考慮すること:

- ファイルフォーマットの互換性

- バッチ処理機能

- カスタム設定オプション

- エラー処理機能

- 業界標準のサポート

PTSMAKEでは、異なるCADフォーマット間のシームレスな変換を保証する堅牢なファイル変換プロトコルを実装しています。当社のエンジニアリングチームは、CNC機械加工や射出成形プロジェクトの複雑な設計を定期的に処理し、変換プロセス全体を通して正確な仕様を維持しています。

一般的な変換の課題と解決策

エラー防止

よくある変換ミスには以下のようなものがある:

- 欠落しているエンティティ

- 誤ったスケーリング

- レイヤーのずれ

- テキストフォーマットの問題

- 寸法の不一致

解決策

- 適切なエクスポート設定を使用する

- 一貫した命名規則を維持する

- 定期的なソフトウェア・アップデート

- 品質管理チェックの実施

- 文書変換手順

データ復旧オプション

データ損失が発生した場合

- 自動バックアップにアクセスする

- ファイル復元ツールの使用

- 変換ログのチェック

- オリジナルファイルからの復元

- 手作業による修正

業界特有の考慮事項

業界によって、細部へのこだわりが求められる:

| 産業 | 重要な要素 | 特別な配慮 |

|---|---|---|

| 航空宇宙 | 公差 | 高精度の要求 |

| メディカル | ドキュメンテーション | 規制遵守 |

| 自動車 | 組立データ | 製造基準 |

| エレクトロニクス | コンポーネントのレイアウト | 回路統合 |

コンバージョンプロセスの将来性

長期的な成功のために

- 文書変換手順

- チームメンバーのトレーニング

- ソフトウェアを定期的にアップデートする

- 業界標準を監視する

- バージョン管理の維持

これらの点に細心の注意を払うことで、CADファイルをDXF形式に変換する際にデータの整合性を保つことができます。PTSMAKEでは、製造工程にこれらの手法を導入することで、お客様の設計要件に対する正確な変換を実現しています。

DXFファイルは機械加工に寸法が必要か?

機械加工のためにDXFファイルを提出したとき、十分な情報が含まれているかどうか疑問に思ったことはありませんか?特に、納期が厳しく、プロジェクト費用が逼迫している場合、提出したデザインに二の足を踏んでしまうのは、よくあるジレンマです。

DXFファイルには、パーツのサイズや形状を定義する固有の幾何学的データが含まれているため、機械加工に寸法が必要なわけではありません。しかし、寸法を追加することで、特に重要なフィーチャーを持つ複雑なパーツの場合、機械加工者が寸法を検証し、コストのかかるエラーを防ぐことができます。

製造業におけるDXFファイルの理解

DXFファイルは製造業の世界では世界共通語です。PTSMAKEでDXFファイルを受け取るとき、私はそのファイルに注目します。 ベクトルベース幾何学5 これは、すべての点と線に対して正確な座標を提供します。このフォーマットにより、設計意図を機械加工部品に正確に変換することができます。

DXFファイルのコアコンポーネント

DXFファイルの基本要素には、以下のものが含まれる:

- エンティティデータ(線、円弧、円)

- レイヤー情報

- 座標系の詳細

- スケール情報

- 境界線を引く

製造業における寸法の役割

ディメンションの追加を検討する理由

DXFファイルには幾何学的データが含まれていますが、寸法を追加するといくつかの利点があります:

クイック・リファレンス

- 迅速な設計検証が可能

- チーム間のコミュニケーションを促進

- 解釈ミスを減らす

品質管理

- 検査工程の簡素化

- 明確な受け入れ基準を提供する

- 文書化要件をサポート

プロのベストプラクティス

PTSMAKEでの経験から、私は寸法測定のガイドラインを作成した:

| フィーチャー・タイプ | 推奨寸法 | 目的 |

|---|---|---|

| 重要な特徴 | 常に寸法を含める | 重要な公差の精度を確保 |

| 標準装備 | オプション寸法 | クイックリファレンス |

| パターンの特徴 | 少なくとも1つの参考文献を含める | リピート間隔の検証 |

| 複雑なプロフィール | 戦略的側面 | 主要測定値をハイライト |

製造効率への影響

時間とコストの考慮

寸法を含めると、いくつかの点で製造に影響を与える可能性がある:

セットアップ時間

- 測定検証の軽減

- プログラミング・プロセスを合理化

- コンサルテーションの必要性を最小限に

コストへの影響

- 技術的な問い合わせの減少

- エラーのリスクを低減

- より正確な引用

デジタル製造統合

最新のCNCシステムはDXF形状を直接解釈するが、寸法はさらに別の目的を果たす:

CAMプログラミング

- ツールパスの基準点

- フィーチャー・ロケーションの検証

- セットアップの方向性の確認

品質保証

- 検査のための測定ポイント

- 認証のための書類

- トレーサビリティ要件

業界特有の要件

セクターによってニーズはさまざまだ:

航空宇宙と医療

- 寸法書類の作成

- 重要機能の検証

- コンプライアンス要件

消費者製品

- それほど厳密でない寸法の必要性

- 機能性重視

- 美的配慮

技術製図の今後の動向

業界は進化している:

モデルベース定義(MBD)

- 寸法を埋め込んだ3Dモデル

- 2D図面への依存度の低減

- デジタル・ワークフローの強化

スマート・マニュファクチャリング

- 自動次元抽出

- AIによる検証

- デジタルツインの統合

DXFファイル作成の実践的なヒント

製造を成功させるために:

ファイル構成

- 論理レイヤー構造を使用

- クリーンなジオメトリーを維持する

- 参照点を含む

重要情報

- 主要寸法をマークする

- 特記事項

- 材料の詳細を指定する

PTSMAKEでは、寸法の有無にかかわらず、DXFファイルから何千ものパーツの加工に成功してきました。私たちの経験から、寸法は必須ではありませんが、特に厳しい公差を必要とする複雑な部品の場合、製造効率と精度を大幅に向上させることができます。

高精度加工用にDXFファイルを最適化するには?

機械工にDXFファイルを送ったものの、期待にそぐわない部品が送られてきたことはありませんか?あるいは、ファイルの大幅な修正が必要になり、プロジェクトの遅れに直面したことはありませんか?このような問題は、時間を無駄にするだけでなく、プロジェクトの予算にも大きな影響を与えます。

DXFファイルを高精度加工用に最適化するには、きれいなジオメトリを確保し、重複する線を削除し、適切な公差を設定し、すべてのテキストをジオメトリに変換します。さらに、すべての寸法が適切にスケーリングされ、レイヤーが製造用に正しく整理されていることを確認します。

DXFファイルの構造を理解する

DXFファイルは、設計と製造の間の重要な橋渡しの役割を果たします。精密機械加工用のファイルを作成する場合 エンティティ階層6 は、デザインが最終製品にどのように反映されるかに重要な役割を果たします。PTSMAKEでは、一貫した結果を保証するファイル最適化の体系的なアプローチを開発しました。

構造化されたDXFファイルに不可欠な要素

- ヘッダーセクション:一般的なファイル情報を含む

- クラスセクション:カスタム・オブジェクト・タイプの定義

- テーブルセクション:レイヤーの定義とスタイルを含む

- ブロックセクション:再利用可能なジオメトリを含む

- エンティティセクション:実際の描画要素を格納

クリーンなジオメトリーのガイドライン

不要な要素を取り除く

機械加工のためにDXFファイルを送信する前に、これらの一般的な問題を取り除いてください:

- 重複ラインと重複ジオメトリ

- 長さゼロのエンティティ

- 緩いエンドポイント

- 小さな破片と人工物

レイヤー編成のベストプラクティス

| レイヤーの種類 | 目的 | 推奨カラー |

|---|---|---|

| カッティング・ライン | プライマリ加工パス | レッド |

| 建設ライン | 参考幾何学 | イエロー |

| 寸法 | サイズスペック | ブルー |

| テキスト | ラベルとメモ | グリーン |

適切な公差の設定

異なる材料に対する公差の考慮

| 素材タイプ | 推奨公差(mm) | 表面仕上げ (Ra) |

|---|---|---|

| アルミニウム | ±0.05 | 1.6 |

| スチール | ±0.02 | 0.8 |

| プラスチック | ±0.1 | 3.2 |

| 真鍮 | ±0.03 | 1.2 |

ファイル準備チェックリスト

輸出前検証

- スケール検証

- 単位の一貫性

- 閉じた輪郭

- 適切なライン・ウェイト

- レイヤー構成

エクスポート設定

DXFファイルをエクスポートする際に、これらの設定を行います:

- バージョン互換性(AutoCAD 2000以降)

- 単位(メートルまたはインペリアル)

- スケールファクター(1:1)

- レイヤーのエクスポート(選択のみ)

複雑な形状の最適化

スプラインとアークの管理

複雑なカーブは特別な注意を要する:

- 可能であればスプラインを円弧に変換する

- 設計意図を損なうことなく複雑な曲線を簡素化

- 接続要素間の接線を確認する

テキストと寸法の取り扱い

エクスポート前にすべてのテキスト要素をジオメトリに変換します:

- 次元オブジェクトを爆発させる

- 特殊文字の変換

- フォントをアウトラインに変換する

品質管理対策

ファイル検証ステップ

- エクスポートしたファイルを別のCADプログラムで開く

- 欠落している要素をチェックする

- スケールと寸法を確認する

- レイヤー構造を見直す

- ジオメトリの完全性を確認する

PTSMAKEでは、製造開始前にこれらの点を検証する自動チェックシステムを導入しています。この特別なステップにより、ミスを大幅に減らし、お客様の生産効率を向上させています。

一般的なエラーの防止

| エラーの種類 | 予防法 | 生産への影響 |

|---|---|---|

| ミッシングライン | 目視検査 | 不完全な部品 |

| 規模の問題 | リファレンス・チェック | 寸法間違い |

| レイヤーの問題 | 標準化 | 製造の遅れ |

| エンティティ・エラー | 検証ツール | 品質問題 |

高度な最適化技術

パフォーマンスの最適化

- 精度を損なうことなくファイルサイズを縮小

- エンティティ数の最適化

- 不要なデータのクリーンアップ

- 未使用の定義を削除する

製造業特有の考慮事項

さまざまな加工プロセスに対応:

- CNCフライス加工:工具補正データを含む

- レーザー切断カーフ補正の最適化

- プラズマ切断:材料の厚みを考慮する

- ワイヤ放電加工:ワイヤ径を考慮する

ファイル管理のベストプラクティス

バージョン管理

明確なファイル命名規則を維持する:

- リビジョン番号を含む

- 日付スタンプ

- プロジェクトの識別子

- 素材仕様

必要書類

包括的な文書を作成する:

- 材料要件

- 表面仕上げ仕様

- 重要な次元

- 特記事項

これらの最適化ガイドラインに従うことで、機械加工プロジェクトの成功率が大幅に向上します。PTSMAKEでは、適切なDXFファイルの作成により、製造時間を30%まで短縮し、修正依頼をほぼなくすことができることを確認しています。

加工可能なDXFファイルで重要なレイヤー設定とは?

DXFファイルを加工業者に送ったものの、レイヤー設定について混乱したフィードバックを受け取ったことはありませんか?あるいは、設計意図と異なる部品が戻ってきたことはありませんか?このようなレイヤー関連のミスコミュニケーションは、コストのかかる遅延やフラストレーションのたまる修正につながります。

加工可能なDXFファイルには、設計要素ごとに特定のレイヤー設定が必要です。重要なレイヤーには、カッティングパス、寸法、テキスト注釈、内部フィーチャーなどがあります。これらのレイヤーを適切に構成することで、設計の正確な解釈と加工が可能になります。

DXFファイルのレイヤー階層を理解する

DXFファイルのレイヤー管理は、設計要素の整理に役立つ階層構造に従っています。CNC加工用にファイルを準備する場合、適切なレイヤー構成が製造の成功に不可欠です。最も重要なレイヤーは一般的に以下の通りです:

プライマリー・カッティング・パス層

外側のプロファイルレイヤーは、パーツの主なカッティングパスを定義します。このレイヤーは

- 明確な名前を付ける(例えば、"CUT_PROFILE "や "OUTER_CONTOUR")。

- 閉じたポリラインのみを含む

- 一貫した線種を使用する

- 内部機能とは別のレイヤーに配置する

内部フィーチャー・レイヤー

内部形状は、加工ミスを防ぐために慎重に整理する必要があります。PTSMAKEでは、異なるタイプの内部フィーチャーを異なるレイヤーに分けることを推奨しています:

- 穴と円形の特徴

- ポケットとスロット

- テキスト彫刻

- スレッドインジケーター

ディメンションと注釈レイヤー

これらのレイヤーは実際のカッティング・パスの邪魔をしてはいけません。別のレイヤーを作成します:

| レイヤーの種類 | 目的 | 命名規則 |

|---|---|---|

| 寸法 | 部品測定 | DIM_MAIN |

| 備考 | 製造方法 | 注意事項 |

| センターライン | 基準線 | クリネス |

| 隠し線 | 目に見えない特徴 | 隠された |

レイヤーの色の規則

について カラー・バイ・レイヤー・システム7 は、CNCプログラミングの解釈において重要な役割を果たします。標準的な業界慣行には以下が含まれます:

伝統的な色割り当て

| フィーチャー・タイプ | カラー | RGBコード |

|---|---|---|

| カッティング・プロファイル | レッド | (255,0,0) |

| 内部機能 | ブルー | (0,0,255) |

| 建設ライン | イエロー | (255,255,0) |

| 寸法 | グリーン | (0,255,0) |

製造成功のためのレイヤー特性

最適な加工結果を得るためには、各層が特定の特性を持つ必要がある:

ラインウェイトの考慮

- カッティング・パス:0.35mm

- 内部の特徴0.25mm

- 基準線:0.18mm

- 寸法0.20mm

レイヤーの状態管理

エクスポートする前に、必ずこれらのレイヤーの状態を確認してください:

- コンストラクション・レイヤーをオフにする

- フリーズ基準ジオメトリ

- 寸法レイヤーをロックする

- カッティング・パスが見え、ロックされていないことを確認する。

レイヤーに関連する一般的な問題と解決策

PTSMAKEでの経験に基づいて、私たちが頻繁に遭遇する問題を紹介します:

不適切なレイヤーのマージ

問題:単一レイヤーに複数のフィーチャー・タイプ

ソリューション製造作業に応じて機能を分ける

一貫性のないレイヤー名

問題レイヤー名が不規則または不明瞭

解決策標準化された命名規則を導入する:

- CUT_* カッティング操作用

- DRILL_*(穴のフィーチャー用

- DIM_* 寸法

レイヤープロパティの競合

複雑なデザインを扱う場合は、類似した機能間で一貫したプロパティを維持します:

| 物件タイプ | 推薦 | 目的 |

|---|---|---|

| ライン・タイプ | 連続 | 主な切断経路 |

| ラインウェイト | スタンダード | 視覚的な明瞭さ |

| カラー | 機能別 | 識別が容易 |

レイヤー設定の品質管理チェック

製造のためにDXFファイルを送信する前に、以下の重要なチェックを行ってください:

レイヤーの可視性の検証

- 各レイヤーを個別に切り替える

- 機能の可視性を確認する

- 重複する要素をチェックする

レイヤープロパティの検証

- ラインウェイトの確認

- カラー割り当ての確認

- レイヤー名のチェック

- レイヤー階層の検証

輸出に関する考慮事項

最終的なDXFファイルを作成する場合:

- 適切なDXFバージョンを使用する(AutoCAD 2013以降)

- 未使用レイヤーのパージ

- スケールの設定を確認する

- 単位の再確認(メートル法とインペリアル法)

PTSMAKEでは、様々なDXFファイル構成を扱うための強固なプロセスを開発してきましたが、これらのレイヤーガイドラインに従うことで、製造プロセスが大幅に効率化され、エラーや誤った解釈の可能性が低くなります。

メーカーに送信する前にDXFファイルの整合性を確認するには?

DXFファイルをメーカーに送ったものの、設計と異なる部品が送られてきたことはありませんか?あるいは、ファイルが破損していたり、不完全であったりしたために、コストのかかる遅延を経験したことはありませんか?これらのよくあるシナリオは、簡単な製造プロジェクトをイライラする試練に変えてしまう可能性があります。

メーカーに送信する前にDXFファイルの整合性を確認するには、不完全なジオメトリ、スケーリングエラー、適切なレイヤー構成などの一般的な問題がないかチェックする必要があります。専用のCADソフトウェアツールを使用し、体系的な検証チェックリストに従うことで、ファイルが製造要件を満たしていることを確認できます。

DXFファイルの構造を理解する

検証方法の前に、DXFファイルの基本構造を理解することが重要です。適切にフォーマットされたDXFファイルには、いくつかの重要なセクションがあります:

- ヘッダーセクション

- クラス部門

- テーブル部門

- ブロック部門

- 団体部門

- オブジェクト部門

各セクションは、その維持に重要な役割を果たしている。 ファイルの完全性8 お客様の設計データのPTSMAKEでは、様々なDXFファイルの問題を処理するための包括的なアプローチを開発し、お客様のスムーズな製造プロセスを保証しています。

事前検証の必須ステップ

デザインのクリーンアップ

- 未使用のレイヤーを削除する

- 重複するエンティティの削除

- 重なり合った線をきれいにする

- 可能な限りスプラインを円弧に変換する

- 一致する点をマージする

ファイルのプロパティをチェックする

| プロパティ | 必要条件 | よくある問題 |

|---|---|---|

| 単位 | 終始一貫 | スケーリング問題を引き起こす混合ユニット |

| スケール | 1:1の比率 | サイズエラーにつながる誤ったスケーリング |

| 起源 | 適切な設定 | 製造に影響する原産地のズレ |

| レイヤー | 論理的に整理されている | 混乱するレイヤー構造 |

重要な検証ポイント

ジオメトリー検証

DXFファイルのジオメトリは完全で、適切に接続されていなければなりません。主なチェック項目は以下の通りです:

- 閉じた輪郭

- 接続されたエンドポイント

- 適切なライン交差

- 正しいアークの定義

- 有効なポリライン接続

レイヤー管理

製造業を成功させるためには、適切なレイヤー編成が不可欠である:

| レイヤーの種類 | 目的 | ベストプラクティス |

|---|---|---|

| カットライン | プライマリー・カッティング・パス | 連続した線を使う |

| 建設 | 参考幾何学 | 別の層に置く |

| 寸法 | サイズ情報 | 整理整頓と可視化 |

| テキスト | メモとラベル | 読みやすさの確保 |

高度な検証技術

ソフトウェア・ツール評価

専門的なソフトウェアツールを使用することで、潜在的な問題を特定することができる:

- AutoCADのAUDITコマンド

- 検証機能を備えたDXFビューア

- カスタム検証スクリプト

- 第三者検証ツール

一般的なエラーの解決

| エラーの種類 | 潜在的な影響 | 解決方法 |

|---|---|---|

| 長さゼロのエンティティ | 製造エラー | 不要なエンティティの削除 |

| 自己交差幾何学 | ツールパスの問題 | 被災地の再建 |

| 無効なテキストオブジェクト | ドキュメンテーションの問題 | テキスト要素を再作成する |

| 壊れたリファレンス | 不完全な出力 | リファレンスの修正または再作成 |

製造業特有の考慮事項

材料要件

材質が異なれば、DXFファイルに特定の配慮が必要です:

- 最小フィーチャーサイズ

- コーナー半径の要件

- ツール・アクセシビリティ

- 材料固有の公差

プロセス関連チェック

製造工程はDXFファイルの要件に影響を与えます:

| プロセス | 主な検討事項 | ファイル要件 |

|---|---|---|

| CNCフライス加工 | ツールパス | 明確な切断境界線 |

| レーザー切断 | カーフ補償 | 適切なライン・ウェイト |

| プラズマ切断 | 材料の厚さ | エッジ品質マーク |

| ウォータージェット | カットオーダー | 順次パス |

品質保証ステップ

最終検証チェックリスト

メーカーにファイルを送る前に

- すべての寸法を確認する

- 最小フィーチャーサイズのチェック

- 材料の仕様を確認する

- 公差要件の見直し

- 製造メモの検証

必要書類

適切な文書を管理する:

- 改訂履歴

- 素材仕様

- 特記事項

- 品質要件

- 検査基準

ファイル伝送のベストプラクティス

ファイル命名規則

明確な命名規則を導入する:

| エレメント | フォーマット | 例 |

|---|---|---|

| プロジェクトコード | XXX-#### | PRJ-0001 |

| 改訂 | Rev## | Rev01 |

| 日付 | YYYYMMDD | 20231120 |

| 品番 | P#### | P0001 |

安全なファイル転送

安全で信頼性の高いファイル転送を保証します:

- 暗号化された転送方法を使用する

- バックアップの維持

- ファイルのチェックサムを検証する

- 文書転送履歴

PTSMAKEでは、長年の製造経験を通じて、これらの検証プロセスを洗練させ、お客様がよくある落とし穴を回避し、確実に製造成果を上げられるよう支援してきました。これらの包括的なガイドラインに従うことで、DXFファイルの問題に関連する製造エラーや遅延のリスクを大幅に減らすことができます。

CNC用DXFとレーザー切断用DXFの違いは?

DXFファイルをメーカーに送ったものの、レーザー切断では完璧に機能するものの、CNC加工では問題が発生するという経験はありませんか?このようなよくあるフラストレーションは、プロジェクトの遅延やコストのかかる修正につながり、何がいけなかったのかと悩むことになります。

CNC加工用とレーザー加工用のDXFファイルは、それぞれ独自の処理要件があるため、目的が異なります。CNCのDXFファイルは工具補正と3Dの考慮が必要ですが、レーザー切断のDXFファイルは2Dパスと切り込み幅の調整に重点を置いています。これらの違いを理解することで、各工程で最適な結果を得ることができます。

DXFファイルの基本を理解する

CNCマシニングとレーザーカッティングの基礎は、適切なファイルの準備から始まります。PTSMAKEでは、様々な製造工程で定期的にDXFファイルを使用しています。重要な違いは、これらのファイルがどのように解釈され、異なる機械によって実行されるかにあります。

ファイル構造の構成要素

- ベクターライン

- ポイントとノード

- レイヤー組織

- スケールと単位

- 幾何学的要素

DXF要件の決定的な違い

ツールパスの考察

CNC加工用のDXFファイルを作成する場合、以下の点を考慮しなければならない。 ツール補償9.切削工具の物理的な直径は、機械がツールパスをどのように解釈するかに影響する。対照的に、レーザー切断は主にレーザービームのカーフ幅に焦点を当てます。

主要パラメータの比較表はこちら:

| パラメータ | CNC加工DXF | レーザー切断DXF |

|---|---|---|

| ツールオフセット | 必須 | 最小限 |

| パスの複雑さ | ツールサイズによる制限 | 高い柔軟性 |

| コーナートリートメント | 工具半径の考慮が必要 | シャープなコーナーが可能 |

| スケールの精度 | 工具径を考慮する必要がある | 1:1の直接翻訳 |

デプスとレイヤー管理

CNC加工のDXFファイルでは、深さ情報が非常に重要になります:

- 複数の切断深さ

- ポケット作業

- ステップダウン要件

- 工具交換位置

レーザー切断のDXFファイルは、通常、次の点に重点を置いています:

- 単層切断

- スルーカット

- エッチング・パターン

- マーキングライン

ファイル最適化戦略

CNC加工用

- 不要なエンティティの削除

- 重なり合った線を統合する

- 工具のクリアランスが適切か確認する

- 円弧と円の定義を確認する

- 適切なエンティティ接続の確保

レーザー切断用

- 重複行の削除

- 切断順序の最適化

- 適切なカーフ補正を設定する

- 出入り口の定義

- カッティング優先順位の整理

共通技術仕様

DXFファイルを作成する際には、以下の仕様を考慮してください:

| 仕様 | CNCの要件 | レーザー要件 |

|---|---|---|

| ファイルバージョン | AutoCAD R12/LT2 | AutoCAD R12/LT2 |

| エンティティ・タイプ | ポリラインが望ましい | 任意のベクトル型 |

| 最小サイズ | 工具径に依存 | ビーム幅に依存 |

| レイヤー構造 | 複数のレイヤーが必要 | シンプルなレイヤー構造 |

ファイル作成のベストプラクティス

PTSMAKEで最適な結果を得るためには、次のことをお勧めする:

CNC DXFファイル用

- 工具交換位置を含む

- 加工境界の定義

- 材料除去エリアの指定

- フィクスチャーの位置を考慮する

- マシンの限界を考慮する

レーザーDXFファイル用

- 切断順序の最適化

- 熱影響ゾーンの最小化

- 効率的な材料利用を計画する

- パワー設定ゾーンの定義

- アライメントマークを含む

品質管理への配慮

どちらのプロセスでも、品質管理は適切なファイルの準備から始まる:

CNCファイルの検証

- ツールパスシミュレーション

- 衝突チェック

- 材料除去の検証

- マシン・コード生成

- セットアップ・ドキュメント

レーザーファイル検証

- ベクトルパスの連続性

- 電源設定の確認

- 材料厚の適合性

- 切断順序の最適化

- ネスティング効率

コストへの影響

DXFファイルの作成は、製造コストに直接影響します:

| ファクター | CNCのインパクト | レーザー・インパクト |

|---|---|---|

| ファイルの複雑さ | より高いコスト | 影響は最小限 |

| セットアップ時間 | 長い | より短い |

| 廃棄物 | 可変 | より予測可能 |

| 処理時間 | ツール依存 | 電力に依存 |

産業用途

業種によって特有の配慮が必要だ:

自動車産業

- CNC用の複雑な3D部品

- レーザー用精密板金

航空宇宙用途

- 高精度機械加工部品

- 軽量部品の切断

コンシューマー・エレクトロニクス

- 小物加工

- 精密なパネルカット

今後の動向

DXFファイルの使い方の進化は続いている:

- 統合CAMソリューション

- ファイルの自動最適化

- クラウドベースの検証

- リアルタイムプロセス監視

- 高度なマテリアルハンドリング

DXFファイルで設計意図を効果的に伝えるには?

一見完璧に見えるDXFファイルをメーカーに送ったのに、設計意図と異なる部品が送られてきたことはありませんか?重要な設計の詳細が翻訳中に失われ、コストのかかる修正やプロジェクトの遅延につながると、イライラします。DXFファイルを通して設計要件を効果的に伝えるという課題は、数え切れないほどのエンジニアや設計者に影響を与えています。

DXFファイルを通して設計の意図を効果的に伝えるには、適切なレイヤー構成を確保し、必要な注釈を含め、幾何学的精度を維持し、製造システムとのファイルの互換性を確認します。重要な寸法、公差、材料仕様の明確な伝達は、生産を成功させるために非常に重要です。

DXFファイルの基礎を理解する

効果的なデザインコミュニケーションの基礎は、DXFファイルの仕組みを理解することから始まります。DXFファイルの 図面交換フォーマット10 は、異なるCADシステムと製造装置間の共通言語として機能します。PTSMAKEでは、DXFファイルの取り扱いについて体系的なアプローチを確立し、設計者と製造チーム間のシームレスなコミュニケーションを実現しています。

構造化されたDXFファイルに不可欠な要素

- レイヤー組織

- デザイン幾何学

- 寸法

- 注釈と注釈

- 製造方法

- 改訂情報

記載すべき重要情報

適切に準備されたDXFファイルには、以下が含まれていなければならない:

| エレメント | 目的 | ベストプラクティス |

|---|---|---|

| 幾何学 | 部品形状の定義 | 連続ポリラインを使用する |

| 寸法 | サイズを指定する | 重要な寸法を含める |

| 公差 | 許容されるばらつきを定義する | トレランス・ゾーンを明確にマークする |

| 素材 | 必要な材料を指定する | 専用テキストレイヤーにメモ |

デザイン・インテント・コミュニケーションのベストプラクティス

1.幾何学的精度

DXFファイルを作成する場合、幾何学的精度を維持することが最も重要です。お勧めは

- 適切な単位を使用する(メートルまたはインペリアル)

- 閉じた輪郭のチェック

- スケールの精度を確認する

- 重複するラインやポイントの削除

2.レイヤー管理

適切なレイヤー構成は、メーカーがあなたの設計を理解するのに役立ちます:

- 異なる要素を別々のレイヤーにする

- 一貫した命名規則を使用する

- 適切な線の太さを適用する

- 関連する要素の論理的なグループ化を維持する

3.注釈ガイドライン

明確な注釈がコミュニケーションを高める:

- 寸法を読みやすい位置に配置する

- 材料の仕様を含む

- 表面仕上げの要件に注意

- 重要な公差を指定する

避けるべき一般的な落とし穴

技術的課題

ファイル形式の互換性

- 適切なDXFバージョンで保存する

- メーカーのシステムとの互換性を確認

- さまざまなCADプラットフォームでファイルのオープン性をテストする

幾何学の問題

- ブロークン・ライン

- 重複するエンティティ

- 誤ったスケールファクター

- 基準点の欠落

コミュニケーション・ギャップ

ファイルを準備する際には、これらの点を考慮すること:

| 問題 | インパクト | ソリューション |

|---|---|---|

| 不完全な仕様 | 製造の遅れ | 包括的なメモを含む |

| 不明確な公差 | 品質問題 | 重要な寸法を指定する |

| 詳細不明 | 解釈の誤り | 詳細な注釈の追加 |

| 貧弱な組織 | 生産現場での混乱 | レイヤーを論理的に構成する |

複雑なデザインのための高度なヒント

特殊機能の取り扱い

複雑な形状を扱う場合

- 複雑な機能をシンプルな要素に分解する

- わかりやすくするために、追加ビューを提供する

- 参考寸法を含む

- 特定の製造要件に注意

品質管理対策

ファイル提出前にこれらのチェックを実施する:

ファイル検証

- 腐敗した事業体のチェック

- スケールの精度を確認する

- 寸法の一貫性を確認する

- レイヤー構成を検証する

ドキュメンテーション・レビュー

- すべての仕様が含まれていることを確認する

- 公差要件の検証

- 材料メモのチェック

- 特別な指示を確認する

メーカーとのコミュニケーションの最適化

明確なチャンネルの確立

PTSMAKEでは、DXFファイルを扱うための堅牢なシステムを開発しました:

- 初回ファイル審査プロセス

- 専用テクニカル・サポート

- 定期的なフィードバック・ループ

- 明確な改訂プロトコル

必要書類

以下のような包括的な文書を作成する:

- 主な仕様

- 品質要件

- 材料認証

- 特別な処理に関する指示

DXFファイルの将来対策

新たなテクノロジー

進化する規格に常に対応する:

- 新しいファイル形式

- データ交換方法の強化

- コラボレーション・ツールの改善

- 高度な製造能力

長期的な成功のためのベストプラクティス

ファイル管理

- バージョン管理の維持

- バックアップコピーの作成

- 文書の変更

- リファレンス・ファイルを保存する

プロセス改善

- 定期的なワークフローの見直し

- 手続きの更新

- チームトレーニング

- 技術採用

ベクターフォーマットがどのような縮尺でも品質を維持する方法については、こちらをご覧ください。 ↩

クリックすると、CNC製造における複雑なポリライン構成を扱うための高度なテクニックを学ぶことができます。 ↩

クリックすると、CAD設計の複雑な幾何学的問題を修正するための高度なテクニックを学ぶことができます。 ↩

CADからDXFへの最適な変換のためのレイヤー管理技術については、こちらをクリックしてください。 ↩

精密製造におけるベクトル幾何学とその重要な役割については、こちらをクリックしてください。 ↩

エンティティの階層と、それが加工精度に与える影響についての詳細は、こちらをクリックしてください。 ↩

製造図面の業界標準の色分けシステムについては、こちらをクリックしてください。 ↩

クリックすると、製造におけるファイルの完全性を保証するための高度なテクニックをご覧いただけます。 ↩

より良い製造結果を得るための高度なDXF最適化技術を学ぶには、クリックしてください。 ↩

DXFファイルの構造と、より良い製造結果を得るための最適化技術については、こちらをクリックしてください。 ↩