カスタム455ステンレス鋼の加工は、多くのメーカーにとって本当に頭の痛い問題です。私は、この材 料のユニークな特性により、加工が特に難 しいため、プロジェクトが失敗するのを見 てきた。その高い強度と硬度の組み合わせは、しばしば工具の急速な摩耗、表面仕上げの悪さ、寸法の不正確さにつながり、生産スケジュールをすぐに狂わせ、コストを膨れ上がらせる問題です。

カスタム455ステンレス鋼の加工を成功させるには、切削速度を80~120SFMに維持し、ポジティブすくい角のある超硬工具を使用し、一定のクーラント流量を確保すること。送り速度を適度に保ち、積極的な深切りではなく、軽いパスを何度も行う。

私たちのCNCマシニングセンターで一貫してうまくいっている具体的なテクニックをいくつか紹介したいと思います。これらの方法は、単純な部品から複雑な部品まで、カスタム455ステンレス鋼で優れた結果を達成するのに役立っています。この難易度の高い素材での成功を確実にする、当社の実績あるアプローチをご紹介しましょう。

カスタム455ステンレス鋼とは?

精密製造業界では、卓越した強度と耐食性を兼ね備えた材料を見つけることが常に課題となっています。多くのエンジニアは、耐久性と加工性のトレードオフに悩み、多くの場合、どちらかを妥協しています。このジレンマは、失敗が許されない重要な用途で特に深刻になります。

カスタム455ステンレス鋼は、高強度、優れた耐食性、良好な機械加工性の優れた組み合わせを提供するプレミアムグレードの析出硬化マルテンサイト系ステンレス鋼です。適切な熱処理後、優れた寸法安定性を維持しながら、1724 MPaまでの究極の引張強さを達成します。

化学組成と構造

カスタム455ステンレス鋼のユニークな特性は、慎重にバランスの取れた化学組成に由来します。この素材には

| エレメント | パーセンテージ範囲 |

|---|---|

| クロム | 11.0-12.5% |

| ニッケル | 7.5-9.5% |

| チタン | 0.8-1.4% |

| 銅 | 1.5-2.5% |

| モリブデン | 0.5%最大 |

| カーボン | 0.05%最大 |

| 鉄 | バランス |

この組成により、次のような素材が生まれる。 析出硬化1 熱処理中に、卓越した機械的特性が得られる。

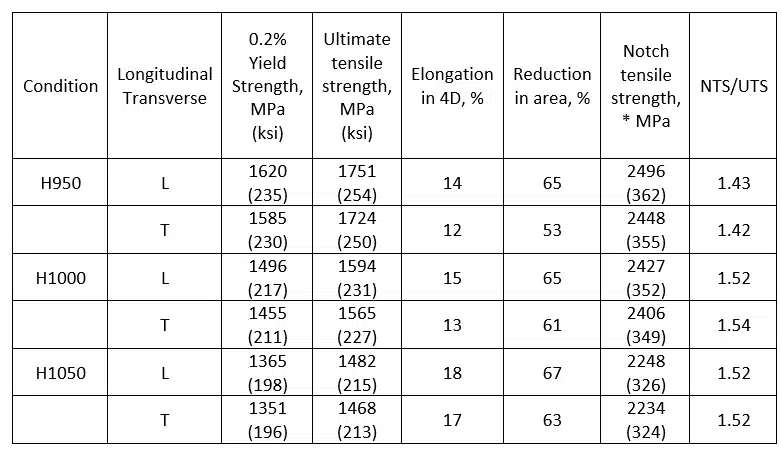

機械的特性

カスタム455ステンレス鋼の強度特性は、特に印象的である:

- 引張強さ:1724 MPa(250 ksi)

- 降伏強さ:1517 MPa(220 ksi)

- 伸び:10%

- 硬度44-47 HRC

これらの特性により、優れた延性と靭性を維持しながら、従来のステンレス鋼よりも大幅に強度を高めている。

他のステンレス鋼との比較

カスタム455は、いくつかの点で従来のステンレス鋼とは一線を画している:

より高い強度重量比

- 17-4PHより強度が高い

- 316Lと同等の耐食性を維持

- 優れた耐疲労性を提供

より優れた寸法安定性

- 熱処理時の歪みを最小限に抑える

- 精密部品に最適

- セクションを通して一貫した特性

加工性の向上

- 多くの高強度鋼よりも優れた切屑形成性

- 工具摩耗の低減

- より安定した表面仕上げ

主な用途

PTSMAKEで様々な業界と仕事をしてきた経験から、カスタム455がいくつかの重要なアプリケーションで優れていることを見てきました:

航空宇宙部品

- 着陸装置部品

- 構造用ファスナー

- エンジンマウント

- 制御システム部品

医療機器

- 手術器具

- インプラント部品

- 医療用工具ハウジング

- 滅菌装置部品

精密エンジニアリング

- 高負荷ベアリング用途

- バルブ部品

- シャフトアセンブリ

- 精密ファスナー

加工に関する考慮事項

カスタム455を使用する場合、最適な結果を得るためにはいくつかの要素が重要である:

熱処理

- 1500°F(816°C)での溶液処理

- 900°F(482°C)での時効硬化

- 制御された冷却速度

加工パラメーター

- 剛性の高い工具セットアップを使用する

- 鋭利な切削工具を維持する

- 適切な切断速度を適用する

- 十分な冷却の確保

品質管理

- 定期的な寸法チェック

- 硬度試験

- 表面仕上げ検査

- 材料認証検証

コスト・ベネフィット分析

カスタム455は、標準的なステンレ ス鋼に比べて割高だが、そのメリットは投資 を正当化することが多い:

パフォーマンスのメリット

- 耐用年数の延長

- メンテナンスの軽減

- 重要なアプリケーションにおける高い信頼性

加工の利点

- 不合格部品の減少

- より安定した結果

- 全体的な製造コストの削減

長期的価値

- 交換頻度の低減

- ライフサイクルコストの低減

- 製品性能の向上

精密製造においてこの材料を幅広く扱ってきた経験から、カスタム455ステンレス鋼は冶金工学において大きな進歩を遂げたと断言できます。強度、耐食性、切削性を兼ね備えたこの材料は、従来の材料では不十分な要求の厳しい用途に最適です。

なぜカスタム455ステンレス鋼は機械加工が難しいのか?

カスタム455ステンレス鋼の加工は、多くのメーカーにとって重要な課題となっている。経験豊富な機械工でさえ、この材質の加工に苦戦し、予期せぬ工具折損や表面仕上げ不良に直面することがよくある。この材料を扱うことの複雑さは、製造コストの上昇とリードタイムの長期化につながっています。

カスタム455ステンレス鋼は、高強度対重量比、加工硬化特性、ユニークな冶金組成のため、加工が難しい。これらの特性は、過度の工具摩耗を生み、特殊な切削パラメータを必要とし、慎重なプロセス制御を要求する。

仕事のハード化行動

カスタム455ステンレス鋼を加工する際の最も重要な課題は、次のとおりです。 ひずみ硬化傾向2.加工中、材料の表面は塑性変形によって硬くなり、その後の切削をますます困難にする。この挙動は、切削工具が通過するたびに、徐々に硬くなる材料に遭遇するスノーボール効果を生み出します。

この問題に対処するために、私はいくつかの戦略を実行してきた:

- 正のすくい角を持つ鋭利な切削工具の使用

- 安定した切断速度の維持

- 可能な限り中断カットを避ける

- 振動を最小限に抑えるために、剛性の高いツーリングセットアップを採用する。

必要な切削力

Custom 455は、従来のステンレス鋼に比べ、非常に高い切削抵抗を示します。必要な切削力の比較分析です:

| 素材タイプ | 相対切断力(%) | 工具寿命への影響 |

|---|---|---|

| 304 ステンレス | 100 | ベースライン |

| 316ステンレス | 115 | 15%リダクション |

| カスタム455 | 140 | 35% リダクション |

| 17-4 PH | 125 | 25% リダクション |

工具摩耗パターン

カスタム455の攻撃的な性質は、特別な注意を必要とする独特の工具摩耗パターンを生み出す:

フランク・ウェア

- 工具側面の摩耗促進

- 頻繁な工具交換が必要

- 表面仕上げの品質に影響

クレーター・ウェア

- レーキ面のフォーム

- 刃先の完全性を損なう

- 工具の致命的な故障につながる可能性がある

ビルトアップエッジ(BUE)

- カスタム455の一般的な問題

- 部品寸法に影響

- 表面仕上げ不良の原因

熱の発生と管理

Custom 455は高強度であるため、加工時の発熱が大きい。そのため、いくつかの課題が生じます:

熱膨張

- 寸法精度に影響

- プログラミングの報酬が必要

- 厳しい公差の維持が困難になる

クーラントの条件

- 高圧クーラントシステムが必要

- 特定のクーラントタイプを推奨

- 一貫した洪水冷却が不可欠

材料特性の比較

カスタム455と他のステンレス鋼との比較を理解することは、その加工上の課題を説明するのに役立つ:

| プロパティ | カスタム455 | 316ステンレス | 17-4 PH |

|---|---|---|---|

| 引張強さ (MPa) | 1720 | 580 | 1100 |

| 硬度(HRC) | 49-52 | 25-30 | 40-45 |

| 作業硬化率 | 非常に高い | 中程度 | 高い |

| 熱伝導率 | 低い | ミディアム | ミディアム |

スピードとフィードに関する考察

カスタム455の加工では、適切な速度と送り速度が非常に重要です:

切断速度

- 従来のステンレス鋼より低くなければならない

- 通常30-40%のリダクションが必要

- 運用形態に応じた調整が必要

給餌率

- 高いフィードの方がうまくいくことが多い

- 加工硬化効果を低減

- ツールライフとの両立が必要

品質管理の課題

カスタム455を加工する際、安定した品質を維持するためには、さらなる配慮が必要です:

表面仕上げ

- 従来の素材よりも実現が難しい

- 慎重な道具選びが必要

- 複数回のフィニッシュパスが必要

寸法安定性

- ワークハードニングの影響

- 慎重な工程計画が必要

- 手術の合間にストレス解消が必要な場合もある

経済効果

カスタム455の加工における課題は、経済的にも大きな意味を持つ:

生産コスト

- 工具消費量の増加

- マシンタイムの増加

- より頻繁な品質チェックが必要

セットアップ要件

- 特殊工具が必要

- 冷却システムの強化

- 硬質工作機械必須

これらの課題により、Custom 455は効果的な加工がより要求される材料のひとつとなっている。しかし、これらの特性を理解し、適切な戦略を実行することで、成功に導くことができる。重要なのは、適切な計画を立て、適切な工具と技術を使用し、作業全体を通して一貫した工程管理を維持することである。

カスタム455に最適な加工技術とは?

カスタム455ステンレス鋼の加工は、多くのメー カーにとって大きな課題である。強度と硬度が高いため、工具が摩耗しやすく、加工物が歪む可能性があります。適切に加工されないと、この材料は、コストのかかる生産遅延や過剰な工具交換につながる可能性があります。

Custom 455の最適な加工技術には、特定の切削パラメータ、適切な工具選択、適切な冷却方法が含まれる。重要なのは、適切な切屑排出と工具寿命を確保しながら、適度な切削速度を維持することである。

カスタム455のフィードレートを理解する

送り速度は、Custom 455の加工で最適な結果を得るために重要な役割を果たします。保守的な送り速度から始めて、工具の性能と仕上げ面の要件に基づいて調整することをお勧めします。フェーシング加工では、通常、0.004~0.008インチ/回転(IPR)の送り速度が最良の結果をもたらします。また 歯当たりフィード3 工具の過度の磨耗を防ぐため、注意深く監視する必要がある。

推奨給餌量の包括的な内訳は以下の通り:

| オペレーション・タイプ | 送り速度(IPR) | 表面速度(SFM) |

|---|---|---|

| 粗加工 | 0.006-0.010 | 150-200 |

| 仕上げ加工 | 0.003-0.005 | 200-250 |

| ターニング | 0.005-0.008 | 180-220 |

| 掘削 | 0.004-0.007 | 120-150 |

最適な切削速度と工具の選択

PTSMAKEでの経験を通じて、Custom 455の加工を成功させるには、適切な切削速度を維持することが不可欠だと分かりました。この材料の特性は、工具形状とコーティングの種類を注意深く考慮する必要があります。一般的なフライス加工には

- AlTiNコーティング超硬工具

- エンドミル用30度ヘリックス角度

- 6~12度の正のすくい角

- 工具寿命を向上させるラウンドチップ形状

カットの深さに関する考察

切り込み量の管理は、工具の寿命と部品の品質の両方にとって重要です。私は通常、以下のガイドラインに従っています:

荒削りな作業:

- 軸方向深さ:工具径の0.5~1.0倍

- ラジアル深さ:工具径の0.3~0.5倍

仕上げ作業:

- 軸方向深さ:工具径の0.2~0.4倍

- ラジアル深さ:工具径の0.1~0.2倍

冷却と潤滑戦略

カスタム455の加工には適切な冷却が不可欠です。お勧めは

- 高圧クーラント供給 (1000+ PSI)

- 重荒加工用油性切削油剤

- 仕上げ加工用水溶性クーラント

- 可能な場合、工具を通してのクーラント供給

表面仕上げの最適化

Custom 455の部品で最適な表面仕上げを実現するには、以下の戦略を検討してください:

ツールパスプランニング:

- 可能な限りクライムミルを使用する

- 安定したチップ負荷を維持する

- 適切なリードイン/リードアウトを実施

仕上げのための切削パラメータ:

- 路面速度を20-30%向上

- 送り速度を 40-50% 低減

- カットの深さを浅く保つ

工具摩耗管理

安定した結果を得るためには、工具の摩耗を監視・管理することが重要です。主な考慮事項は以下の通りです:

- 工具の定期点検間隔

- 所定の工具寿命制限

- バックアップ工具がすぐに利用可能

- 適切な工具の保管と取り扱い

工具の寿命を最大限に延ばすには

- 適切な切断パラメータを使用する

- 安定したクーラント流量の維持

- 適切なツールパスの導入

- 定期的なマシンメンテナンス

品質管理対策

カスタム455で安定した加工結果を得るためには、以下の品質管理対策を実施してください:

- 工程内検査プロトコル

- 定期的な機械校正

- 環境温度モニタリング

- 材料ロットの追跡

- 工具摩耗の記録

Custom 455の加工を成功させるには、最終的に生産性と工具寿命のバランスを保つことが重要です。これらのガイドラインに従い、加工パラメータを継続的に監視することで、費用対効果を維持し、品質要件を満たしながら、最適な結果を得ることができます。

これらのパラメータは出発点であり、特定のアプリケーション要件、機械能力、および工具構成に基づいて調整が必要な場合があることを忘れないでください。定期的なモニタリングと結果の文書化は、特定のニーズに合わせてこれらのパラメーターを最適化するのに役立ちます。

カスタム455ステンレス鋼に最適な切削工具は?

カスタム455ステンレス鋼の加工は、多くのメー カーにとって本当に難しいものである。不適切な切削工具の選択が、工具の早期摩耗、表面仕上げ不良、一貫性のない加工結果につながるケースを数多く見てきました。これらの問題は、貴重な資源を浪費するだけでなく、生産効率や部品の品質に大きな影響を与えます。

カスタム455ステンレス鋼に最適な切削工具は、最適化された形状のコーティング超硬工具です。荒加工用には、多層TiAlNコーティング超硬チップが非常に効果的で、仕上げ加工用には、特殊なチップブレーカー設計のPVDコーティング超硬ソリッドエンドミルが優れた結果をもたらします。

工具材料の選択を理解する

カスタム455ステンレス鋼の加工の成功は、適切な切削工具材料の選択に大きく依存します。ここでは、最も効果的なオプションの詳細な内訳を説明します:

超硬工具

- 非コーティング超硬工具は耐摩耗性に優れる

- 中程度の切断速度に最適

- 特殊コーティングよりも費用対効果が高い

- 汎用加工に最適

について 炭化タングステンマトリックス4 硬度と靭性のバランスに優れ、特にカスタム455ステンレス鋼の加工に適している。

超硬工具

ここでは、一般的なコーティングの種類とその用途を比較する:

| コーティング・タイプ | メリット | ベストアプリケーション |

|---|---|---|

| TiAlN | 高耐熱性、工具寿命の延長 | 重荒加工 |

| TiCN | 耐摩耗性向上、摩擦低減 | 中切削条件 |

| AlCrN | 優れた耐酸化性 | 高速仕上げ |

| ダイヤモンド | 優れた硬度、低摩擦 | 極細仕上げ |

工具形状の考察

切削工具の形状は、Custom 455ステンレス鋼の加工において、その性能に重要な役割を果たす:

レーキ角度

- 正のすくい角(10~15度)が切削力を低減する

- 加工硬化を防ぐ

- 切り屑の排出性を向上

- 発熱を抑える

リリーフアングル

- プライマリー・リリーフ角度:6~8度

- セカンダリーリリーフ角度:12~15度

- 擦れやエッジの蓄積を防ぐ

- 工具寿命の向上

チップ制御戦略

カスタム455ステンレス鋼の加工では、効果的な切りくず処理が不可欠です:

チップ・ブレーカーの設計

- 先進のチップブレーカー形状により、長く筋の多いチップを防止

- カッティングゾーンでの熱の蓄積を低減

- 表面仕上げの品質向上

- クーラントの浸透性を向上

切削パラメータ

最適な切りくず処理のために、私は以下の切削パラメーターを推奨する:

| オペレーション・タイプ | スピード(SFM) | 送り速度(IPR) | 切り込み深さ(インチ) |

|---|---|---|---|

| ラフティング | 200-250 | 0.008-0.012 | 0.060-0.120 |

| 半仕上げ | 250-300 | 0.005-0.008 | 0.030-0.060 |

| 仕上げ | 300-350 | 0.003-0.005 | 0.010-0.030 |

クーラントアプリケーション

適切なクーラント塗布は、工具寿命と加工性能に不可欠です:

高圧クーラント

- 推奨圧力:1000~1500 PSI

- 切り屑を効果的に砕く

- 切断温度の低減

- 工具寿命を30-50%向上

クーラントの選択

- 防錆剤入りの水溶性クーラントを使用すること

- 濃度:8-10%

- クーラント濃度の定期的モニタリング

- 週1回のクーラント・システム・メンテナンス

工具寿命管理

カスタム455ステンレス鋼の加工で工具寿命を最大限に延ばす:

監視システム

- 定期的な工具摩耗測定の実施

- 切削力モニタリングの使用

- 工具寿命の傾向を追跡

- 工具交換間隔の設定

最適化のテクニック

- 保守的な切断パラメータで開始する

- パフォーマンスに応じてパラメータを徐々に増やす

- 表面仕上げ品質の監視

- 成功したパラメータの組み合わせを記録する

特別な配慮

カスタム455ステンレス鋼を使用する際は、以下の点に留意してください:

ワークハードニング防止

- 一貫したフィードレートを維持する

- 切り口にこだわらない

- 鋭利な刃先を使用する

- 工具が過度に摩耗する前に交換する

表面品質

- エッジの形成を監視する

- 最適な仕上がりのために切削パラメータを調整

- 仕上げに適切なノーズ半径を使用する

- 重要な表面のバニシング作業を検討する

これらのガイドラインに従い、適切な切削工具を選択することで、Custom 455ステンレス鋼の加工で最適な結果を得ることができます。安定した品質と生産性を維持するために、定期的に工具の摩耗を監視し、必要に応じてパラメータを調整することを忘れないでください。

工具の摩耗や破損を防ぐには?

どの機械工場も、工具の摩耗や破損という共通の敵に直面している。予期せぬ工具の故障が原因で、プロジェクトが遅れ、コストが高騰するのを、私は数え切れないほど見てきた。生産中に重要な工具が破損した場合、工具の交換だけでなく、生産時間の損失、ワークへの潜在的なダメージ、納期への波及効果などが問題になります。

工具の摩耗や破損を防ぐ鍵は、適切なクーラント管理、切削パラメータの最適化、定期的なメンテナンスプロトコルを組み合わせた包括的なアプローチにあります。これらの戦略を実施することで、メーカーは安定した部品品質を維持しながら、工具寿命を最大300%延長することができます。

工具の摩耗を科学する

工具の磨耗は、単に使用時間だけの問題ではなく、様々な要因の複雑な相互作用によるものです。そのため トライボロジカル・プロセス5 最先端で起きていることは、機械的ストレス、熱負荷、化学反応です。これらのメカニズムを理解することで、予防策をより的確に判断できるようになることがわかりました。

工具の摩耗に影響を与える主な要因には、以下のようなものがある:

- 切削速度と送り速度

- 工具とワークの材料特性

- 切断部の温度

- クーラントの効果

- 表面仕上げの要件

最適なクーラント管理

工具の寿命を延ばすには、適切なクーラント管理が重要です。ここでは、私が推奨する体系的なアプローチをご紹介します:

クーラントの選択

- クーラントの種類を加工材料に合わせる

- 環境要因を考慮する

- 濃度レベルを定期的に監視する

配送方法

- 深穴用高圧クーラント

- 切り屑の排出性を高めるスルーツール冷却

- 複雑な形状のための複数のノズル位置決め

切削パラメータの最適化

| パラメータ | 工具寿命への影響 | 推奨される調整 |

|---|---|---|

| 切断速度 | 高いインパクト | 硬い材料の場合は10-15%で減らす |

| フィード・レート | 中程度の影響 | 材料の硬さにより調整 |

| 切り込み | 影響度 | 浅く始め、徐々に増やす |

| ツール・エンゲージメント | 重要な要素 | 安定したチップ負荷を維持する |

予防メンテナンス・スケジュール

定期的なメンテナンスは欠かせない。私はこのメンテナンス・スケジュールを作成した:

毎日のチェック

- 刃先の目視検査

- クーラントレベルと濃度

- 異常な振動やノイズがないか

週ごとのタスク

- ツールホルダーとコレットの清掃

- スピンドルの状態を点検

- クーラントろ過システムの点検

毎月の活動

- クーラントシステム完全洗浄

- 工具形状測定

- スピンドルアライメント検証

工具寿命監視システム

現代の製造業には高度なモニタリングが必要だ:

リアルタイム・モニタリング

- 消費電力追跡

- 振動解析

- アコースティックエミッションセンサー

予測分析

- 工具摩耗予測モデル

- パフォーマンスの傾向

- メンテナンス・スケジューリングの最適化

緊急対応プロトコル

ベストプラクティスにもかかわらず、工具の破損は起こり得る。私が推奨する対応策を紹介しよう:

早急な対応

- 機械を直ちに停止する

- 故障状況を記録する

- ワークピースに損傷がないか検査する

根本原因の分析:

- 運用データの収集

- メンテナンス記録の見直し

- 切削パラメータの分析

是正措置:

- 必要に応じてツールパスを更新する

- 切削パラメータの調整

- メンテナンス・スケジュールの変更

コスト・ベネフィット分析

これらの戦略を実行するには投資が必要だが、その見返りは大きい:

- 300% 工具寿命の向上

- 予期せぬダウンタイムを25%削減

- 15%金型費用全体が減少

- 部品品質の一貫性の向上

- スクラップ率の低減

これらの戦略を体系的に実施することで、私は多くの顧客が工具寿命と加工信頼性の大幅な改善を達成するのを支援してきた。重要なのは、一貫した適用と結果の定期的なモニタリングです。

効果的なクーラントと潤滑方法とは?

私は毎日、工具の過熱、表面仕上げの不良、工具の過剰摩耗に悩む製造チームを目の当たりにしている。これらの問題は、生産コストの増加につながるだけでなく、部品のスクラップや納期の遅れにつながることもあります。不十分な冷却と潤滑がもたらす結果は、精密機械加工に壊滅的な打撃を与えます。

CNC加工における効果的なクーラントと潤滑方法は、慎重に選択された切削油と特定の冷却技術を組み合わせたものです。適切なアプローチは、加工プロセス全体を通して寸法精度を維持しながら、発熱を抑制し、工具摩耗を低減し、仕上げ面粗さを改善し、切り屑排出性を向上させます。

洪水冷却システムを理解する

洪水冷却は、CNC加工で最も広く使用されている冷却方法です。この伝統的なアプローチでは、大量のクーラントを切削ゾーンに向けます。私は、汎用機械加工アプリケーションにおける信頼性から、特にフラッド冷却を高く評価しています。

洪水冷却の主な利点は以下の通りである:

- 安定した温度制御

- 効果的な切り屑の除去

- 工具摩耗の低減

- 表面仕上げの向上

について 容積効率6 フラッド冷却システムは、適切なノズルの位置と圧力設定によって決まります。PTSMAKEでは通常、特定の材料と切断パラメータに基づいてフラッド冷却システムを構成します。

ミスト冷却技術

ミスト冷却は、機械加工のクーラント塗布において、より環境に配慮したアプローチです。この方法は、切削液を微粒子化し、切削領域に効果的に浸透する冷却ミストを生成します。

ミスト冷却システムの利点

- クーラント消費量の削減

- 加工中の視認性の向上

- 環境への影響を最小限に抑える

- 特定の用途における切屑排出の強化

高圧冷却ソリューション

高圧冷却は現代の機械加工プロセスに革命をもたらしました。この技術は、1000~2000 PSIの圧力でクーラントを供給し、優れた冷却能力と切屑処理能力を提供します。

| 圧力範囲 (PSI) | 代表的なアプリケーション | 主なメリット |

|---|---|---|

| 300-700 | 一般機械加工 | 良好なチップコントロール |

| 700-1000 | 深穴掘削 | 切粉排出の強化 |

| 1000-2000 | 硬質材料の切断 | 優れた放熱性 |

| 2000+ | 専門業務 | 最大限の冷却効果 |

正しい切削油剤の選択

どのような冷却方法でも、その効果は適切な切削液の選択に大きく依存します。これらの要素を考慮することをお勧めする:

素材適合性

- 汎用加工用水溶性オイル

- 難削材用ストレートオイル

- 高速用合成油

動作パラメータ

- 切削速度と送り速度

- 切り込み

- 工具形状

- 被削材

環境への配慮

- 廃棄の要件

- 職場の安全

- 環境規制

- 保管条件

クーラント塗布の最適化

これまでの経験を通じて、私はクーラント塗布を最適化するためのいくつかの戦略を編み出した:

圧力制御

- 一定の圧力レベルを監視し、維持する

- 材料と操作に応じて圧力を調整

- 定期的なシステムメンテナンス

ノズルの位置決め

- 刃先に直接クーラント

- カッティングゾーンを適切にカバーする

- ワークとの最適な距離を保つ

流量管理

- 多すぎるクーラントと少なすぎるクーラントのバランス

- さまざまなオペレーションに合わせて流量を調整

- 消費パターンの監視

メンテナンスとモニタリング

冷却システムの適切なメンテナンスは、安定した性能を発揮するために非常に重要です:

定期テスト

- 毎週濃度レベルをチェックする

- pHレベルの監視

- 細菌増殖の検査

システム・クリーニング

- フィルターを定期的に清掃する

- 不純物オイルの除去

- システムを定期的に洗浄する

品質管理

- 表面仕上げ品質の監視

- 工具寿命の追跡

- 文書の温度安定性

導入のベストプラクティス

私は常にこれらの重要な実践を強調している:

ドキュメンテーション

- 異なる素材に最適な設定を記録

- メンテナンス・スケジュールの追跡

- パフォーマンス指標を文書化する

トレーニング

- システム利用に関するオペレーター・トレーニング

- 安全手順

- プロトコルのトラブルシューティング

コスト管理

- クーラント消費量の監視

- 廃棄コストの追跡

- システム効率の評価

これらの包括的な冷却・潤滑戦略を実施することで、メーカーは機械加工作業を大幅に改善することができます。重要なのは、適切なシステムメンテナンスとモニタリングプロトコルを維持しながら、冷却方法と切削液の適切な組み合わせを選択することです。

寸法精度と表面仕上げを維持するには?

正確な寸法と滑らかな表面仕上げを持つカスタム455ステンレス鋼部品の製造は、複雑な課題です。多くのメーカーは、機械加工中の熱膨張の問題に悩まされ、部品のゆがみや不合格品の原因となっています。さらに悪いことに、表面のびびりや工具のたわみは、コストのかかる手直しや納期の遅れにつながります。

カスタム455ステンレス鋼の加工で寸法精度と表面仕上げを維持するには、適切な切削パラメーターを設定し、剛性の高い工具を使用し、効果的な冷却戦略を適用します。これらの実践は、熱膨張を制御し、振動を最小限に抑え、加工プロセス全体を通して一貫した品質を確保するのに役立ちます。

熱管理を理解する

カスタム455ステンレス鋼の加工では、熱膨張 の制御が極めて重要です。この材料の 熱伝導率7 寸法精度に大きく影響します。私はPTSMAKEでいくつかの効果的な戦略を実施してきた:

- 高圧クーラント供給システムの使用

- 切断速度を一定に保つ

- マシンの適切なウォームアップ時間を確保する

- ワークの温度を定期的に監視する

切削パラメータの最適化

最適な仕上げ面を得るためには、適切な切削パラメータが不可欠です:

| パラメータ | 推奨範囲 | 品質への影響 |

|---|---|---|

| 切断速度 | 150-200 sfm | 表面平滑性に影響 |

| フィード・レート | 0.004-0.008 ipr | 工具寿命と仕上がりをコントロール |

| 切り込み | 0.02~0.05インチ | 寸法安定性に影響 |

| ツールノーズ半径 | 0.015~0.031インチ | 表面の質感を決定する |

チャタリングと振動の最小化

びびりを抑え、安定した表面品質を維持する:

- 可能な限り短いツールエクステンションを使用する

- リジッドワークホールドソリューションの導入

- 適切なツールホルダーシステムを選択する

- 適切なマシン・メンテナンス・スケジュールを維持する

工具の選択と管理

適切な工具の選択は、望ましい結果を得るために重要な役割を果たす:

- ステンレス鋼専用に設計された超硬材種を選ぶ

- 正のすくい角を持つ工具を使用する

- 高速用セラミックコーティング工具の検討

- 工具摩耗監視システムの導入

プロセスのモニタリングと品質管理

定期的なモニタリングにより、一貫した品質が保証される:

- インプロセス測定システムの導入

- 統計的工程管理(SPC)チャートを使用する

- 定期的な校正チェックの実施

- すべてのプロセスパラメーターを文書化する

環境への配慮

加工環境は精度に大きく影響する:

- 現場温度を一定に保つ

- 湿度レベルのコントロール

- 機械周辺の気流を最小限に抑える

- 防振システムの設置

表面仕上げの向上技術

優れた表面仕上げを実現する:

進歩的なカッティングアプローチ:

- 荒削り

- 半仕上げ

- 最終仕上げパス

クーラントの最適化:

- 高品質のクーラントを使用する

- 適切な濃度を保つ

- 定期的にフィルターをかける

- pHレベルの監視

品質検証方法

私たちは寸法精度を検証するためにさまざまな方法を採用しています:

- 三次元測定機(CMM)

- 表面粗さ試験機

- 光学コンパレータ

- デジタルマイクロメーター

- ハイトゲージ

文書化と工程管理

詳細な記録を維持することは、再現性の確保に役立つ:

- すべてのプロセスパラメーターを文書化する

- 環境条件の記録

- 工具寿命と摩耗パターンの追跡

- マシンのパフォーマンス指標を監視

予防メンテナンス

安定した結果を得るためには、定期的なメンテナンスが欠かせない:

- マシンのアライメントを毎週チェック

- 毎月スピンドルの精度を確認

- クーラントシステムの日常点検

- 測定器を定期的に校正する

寸法精度と表面仕上げを効果的に維持するためには、これらすべての側面を統合的なアプローチの一部として考慮することが不可欠です。PTSMAKEでは、これらの要素を組み合わせた包括的な手順を開発し、一貫した高品質の結果を提供しています。これらのガイドラインに従い、厳格な工程管理を維持することで、Custom 455ステンレス鋼部品の公差±0.0005インチ以内、表面仕上げ16Ra以上を一貫して達成しています。

高精度を達成し、維持するには、これらすべての要素を継続的に監視し、調整する必要があることを忘れないでください。成功は、これらの要素がどのように相互作用するかを理解し、加工プロセスの各側面を注意深く管理し続けることから生まれます。

よくある欠陥とそれを避ける方法とは?

どのメーカーも、CNC機械加工において品質問題に直面しています。予期せぬ欠陥によってプロジェクトが頓挫し、コストのかかる手直しや納期の遅れ、顧客の不満につながるのを、私は数え切れないほど見てきました。このような問題は、収益に影響を与えるだけでなく、業界での評判を落とすことにもなりかねません。

CNC機械加工における製造不良は、表面不良、寸法精度不良、材料関連の問題の3つに大別されます。これらの一般的な問題を理解し、適切な予防策を実施することで、生産品質と効率を大幅に向上させることができます。

表面欠陥とその解決策

表面の欠陥は、CNC機械加工部品で最も目に見える問題の一つです。最も一般的な問題は 表面粗さ8これは、完成品の機能性と美観の両方に影響を与える可能性がある。私の経験では、このような問題はしばしば次のようなことに起因しています:

- 不適切な切削パラメータ

- 工具摩耗

- クーラントの流量不足

- 機械振動

これらの懸念に対処するために、私は以下のソリューションを導入することを勧める:

| 表面欠陥 | 一般的な原因 | 予防法 |

|---|---|---|

| バリ | 高い送り速度、鈍い工具 | 切削パラメータの最適化、定期的な工具メンテナンス |

| ツールマーク | 過度の切断速度 | 速度と送り速度の調整、適切なツールパスの使用 |

| チャッターマーク | 機械振動 | 剛性を高め、ツールホルダーバランスをチェック |

| 仕上がりの悪さ | クーラントの不適切な塗布 | 適切なクーラントの流量と濃度の確保 |

寸法精度の問題

精密製造において、厳しい公差を維持することは非常に重要です。寸法精度に影響を与える主な要因には、以下のようなものがあります:

温度に関する問題

- 材料の熱膨張

- マシンのウォームアップ・サイクル

- 環境温度の変動

ツールに関する問題

- 工具の摩耗とたわみ

- 不正確な工具オフセット

- ツールホルダーの問題

ここでは、寸法精度を維持するための体系的なアプローチを紹介する:

- 定期的な機械校正

- 温度管理された環境

- 適切な工具管理システム

- インプロセス測定

素材関連の欠陥

異なる素材は、機械加工においてユニークな課題をもたらします。私は、一般的な材料に対する特別な戦略を開発しました:

アルミニウム

- ビルドアップ・エッジの防止

- 適切な切り屑排出

- 最適な切削油剤の選択

スチール

- 熱管理

- 工具摩耗モニタリング

- 適切な切断パラメータ

プラスチック

- 温度制御

- 特殊工具形状

- 適切なチップ除去

品質管理対策

一貫した品質を保証するために、私たちは以下を実施している:

- 第一条検査(FAI)

- 統計的工程管理(SPC)

- 定期的な機器のメンテナンス

- オペレーター・トレーニング・プログラム

欠陥を防ぐ鍵は、以下を含む強固な品質管理システムを確立することにある:

- 工具の定期点検と交換スケジュール

- セットアップ手順の文書化

- 環境モニタリング

- 測定機器の定期校正

高度なトラブルシューティング・テクニック

欠陥が発生した場合、私はこの体系的なアプローチに従う:

データ収集

- すべてのプロセスパラメーターを文書化する

- 過去のデータを収集する

- メンテナンス記録の見直し

根本原因分析

- 工具の状態を調べる

- マシン設定の見直し

- 環境要因のチェック

是正措置

- 早急な修正

- 更新手順

- 新しいプロトコルでオペレーターを訓練する

プロセスの最適化

欠陥を最小限に抑えるために、私たちは次のことに重点を置いている:

マシンセットアップ

- 適切な工具の選択

- 最適な切削パラメータ

- 適切な治具設計

環境制御

- 温度モニタリング

- 湿度コントロール

- 粉塵管理

オペレーター・トレーニング

- 標準作業手順書

- 品質意識

- 欠陥識別スキル

これらの包括的なガイドラインに従い、品質管理を徹底することで、製造上の欠陥を大幅に減らし、生産効率を向上させることができる。予防は常に是正よりも費用対効果が高く、適切な工程管理に投資することは、長期的には配当となることを忘れないでください。

機械加工されたカスタム455ステンレス鋼の成功した用途とは?

多くのエンジニアは、Custom 455ステンレスの可能性を最大限に発揮する実例を探すのに苦労しています。詳細なケーススタディーや実用的な実施ガイドラインがないため、材料選択や加工方法が不明確となり、コストのかかるミスや最適な性能が得られない可能性があります。

カスタム455ステンレス鋼は、航空宇宙部品、医療機器、ロボットシステムなどでその価値が実証されています。その卓越した強度対重量比、耐食性、精密な機械加工性は、信頼性が重要な高性能用途に最適です。

航空宇宙用途

航空宇宙産業は、以下のような重要な部品にカスタム455ステンレス鋼を採用しています。 析出硬化9 能力は不可欠です。私は航空宇宙産業のクライアント数社と協力して製造してきた:

- 着陸装置部品

- 構造用ファスナー

- エンジンマウントブラケット

- 飛行制御アクチュエーター

これらの用途では、高強度と優れた耐食性を併せ持つCustom 455のユニークな組み合わせが威力を発揮します。熱処理中に寸法安定性を維持するこの材料の能力は、精密航空宇宙部品で特に価値があることが証明されています。

医療機器製造

医療分野では、カスタム455ステンレス鋼の人気が高まっている:

| コンポーネント・タイプ | 主なメリット | 一般的なアプリケーション |

|---|---|---|

| 手術器具 | 優れたエッジ保持性、優れた滅菌特性 | 鉗子、ハサミ、クランプ |

| 整形外科インプラント | 高疲労強度、生体適合性 | 骨ネジ、人工関節 |

| 歯科器具 | 耐食性、耐久性 | エクスプローラー、スケーラー、プローブ |

ロボット工学とオートメーション

ロボット産業は、カスタム455が特に有用であることを見出している:

- ロボットアーム部品

- アクチュエータハウジング

- 精密歯車

- エンド・エフェクターのメカニズム

ロボット用途では、Custom 455の強度と寸法安定性の組み合わせが特に有効であることを確認しています。適切に加工された部品は、高い応力や繰り返しの使用サイクルの下でも、厳しい公差を維持します。

機械加工の成功要因

カスタム455を加工する際に最適な結果を得るには、以下の重要な戦略に従うことをお勧めする:

- 100~150SFMの間で安定した切断速度を維持

- 加工硬化を防ぐための適切な冷却技術の使用

- 振動を最小限に抑える剛性ワークホルディングの導入

- さまざまなフィーチャーに対して適切な工具形状を選択する

ケーススタディ航空宇宙用ファスナーの生産

最も成功した導入例の1つは、高強度航空宇宙用ファスナーの製造でした。このプロジェクトでは

- 公差±0.0005インチ以内

- 32Ra以上の表面仕上げ

- 100% 重要寸法検査

入念な工程管理と最適な加工パラメーターによって、私たちは達成した:

- 99.8%ファーストパス収率

- 18カ月後の故障はゼロ

- 30% 加工サイクルタイムの短縮

- すべてのバッチで一貫した材料特性

マテリアル・パフォーマンス指標

次の表は、さまざまなアプリケーションで達成した主なパフォーマンス指標をまとめたものです:

| 申し込み | 引張強さ(ksi) | 硬度(HRC) | 耐食性 |

|---|---|---|---|

| 航空宇宙用ファスナー | 180-200 | 44-46 | 素晴らしい |

| 医療機器 | 170-190 | 42-44 | スーペリア |

| ロボット部品 | 175-195 | 43-45 | 非常に良い |

品質管理への配慮

実施を成功させるには、厳格な品質管理措置が必要である:

- 定期的な材料認証検証

- 工程内寸法検査

- 表面仕上げのモニタリング

- 熱処理バリデーション

- 機械的特性試験

今後の応用と動向

現在の業界動向から、私はこの分野での用途拡大を見込んでいる:

- 電気自動車部品

- 先進手術ロボット

- 宇宙探査機器

- 再生可能エネルギー・システム

この材料のユニークな特性は、高強度、耐腐食性、精密加工が重要な要件となる新しい用途にとって魅力的であり続けている。

コスト・ベネフィット分析

カスタム455は、従来のステンレス鋼に比べ初期コストは高いが、長期的なメリットにより、投資を正当化できる場合が多い:

- メンテナンスの軽減

- 部品寿命の延長

- 保証クレームの減少

- パフォーマンスの信頼性向上

慎重な材料選択と適切な加工戦略により、Custom 455ステンレス鋼は、多業種にわたる要求の厳しい用途でその価値を証明し続けています。その強度、耐食性、加工性の組み合わせは、失敗が許されない重要な部品に最適です。

析出硬化がどのように材料特性を向上させ、より優れた性能を発揮させるかをご覧ください。 ↩

機械加工プロセスを改善し、工具の摩耗を減らすためのひずみ硬化効果について学びます。 ↩

最適な加工結果と工具の摩耗を低減するための歯当たり送りについてご覧ください。 ↩

効果的なCustom 455鋼の加工における炭化タングステンマトリックスの利点についてご覧ください。 ↩

工具の摩耗に影響する相互作用を理解し、予防と管理戦略を向上させる。 ↩

最適な加工性能とコスト削減のためのクーラント効率を理解する。 ↩

熱伝導率が機械加工プロセスの精度と表面仕上げにどのような影響を与えるかを理解する。 ↩

製品品質と顧客満足度を高めるための表面粗さの影響とソリューションについてご紹介します。 ↩

金属合金の強度を高める重要な熱処理方法について学ぶ。 ↩