精密製造業に15年以上携わってきた私は、シリンダーヘッドの設計不良による油圧シリンダーの故障を数え切れないほど見てきました。生産ライン全体を停止させかねない、コストのかかるミスだ。

油圧シリンダヘッドは、シリンダをシールし、ピストンロッドをガイドし、システム圧力を維持する重要なコンポーネントです。信頼性の高い性能を確保し、作動油の漏れを防ぐためには、精密な加工公差と適切な材料選択が必要です。

正しいシリンダーヘッドを選択することは、システムの成功にとって極めて重要なことですから。私はPTSMAKEで、何百社ものお客様の油圧システムを、精密に加工されたシリンダーヘッドで最適化するお手伝いをしてきました。シリンダーヘッドの設計と製造に関して、何が本当に重要なのかをご説明します。

油圧シリンダーヘッドとは?

私は製造現場で毎日、油圧シリンダヘッドが現代の機械に果たす重要な役割を目の当たりにしています。これらの部品は、建設機械から精密製造ツールに至るまで、油圧システムを円滑に作動させる縁の下の力持ちなのです。

油圧シリンダヘッドは、油圧システムにおいて作動油の流れを整えながらピストンロッドをシールし、ガイドする重要な部品です。エンドキャップとコントロールポイントの両方の役割を果たし、精密に設計された流路とシール機構を通じて油圧を機械的な力に変換します。

コア機能と設計上の特徴

油圧シリンダーヘッドの設計は、見た目よりもはるかに複雑です。様々なメーカーと仕事をしてきた経験から、私はこれらの部品が果たすべきいくつかの重要な機能を特定した:

- シーリングシステムの統合

- ロッドガイダンス

- 流体管理

- 圧力封じ込め

- 放熱

材料の選択と性能

油圧シリンダーヘッドを製造する場合、材料の選択は非常に重要です。ここでは、一般的な材料とその用途について説明します:

| 素材タイプ | アプリケーション | 主なメリット |

|---|---|---|

| 鋳鉄 | 頑丈なシリンダー | 高い耐摩耗性、良好な熱安定性 |

| 合金鋼 | 高圧システム | 優れた強度、優れた耐久性 |

| アルミニウム | モバイル・アプリケーション | 軽量、放熱性 |

| ブロンズ | ガイドブッシュ | 低摩擦、自己潤滑性 |

製造工程

油圧シリンダーヘッドの製造工程では、精密な加工技術が要求される。最も一般的な方法は以下の通りです:

- CNC加工:正確な寸法精度を保証

- ボーリング:滑らかな内面を形成

- ねじ切り:確実な取り付けが可能

- 表面仕上げ:密閉性を高める

用途に応じた設計上の考慮点

油圧シリンダーヘッドの設計は、それに応じて大きく異なる:

動作圧力

- 低圧(2000 psiまで)

- 中圧 (2000-5000 psi)

- 高圧(5000psi以上)

環境条件

- 極端な気温

- 腐食性要素への暴露

- 埃やゴミの存在

メンテナンス要件

- シール交換のためのアクセス性

- ガイドブッシュの保守性

- 検査ポイント

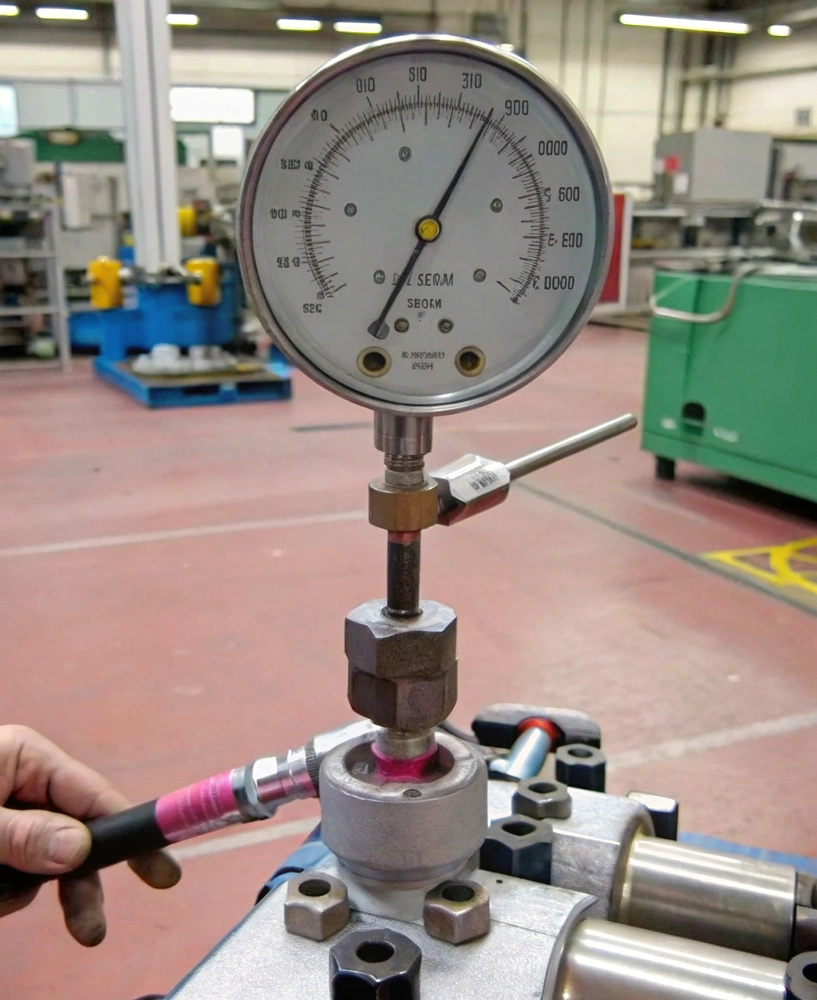

品質管理とテスト

信頼性を確保するため、油圧シリンダーヘッドは厳しいテストを受けている:

- 寸法検査

- 材料硬度試験

- 圧力テスト

- 表面仕上げの検証

- シール・インテグレーション・テスト

油圧システムとの統合

油圧シリンダーヘッドの有効性は、他のシステムコンポーネントとの統合に大きく依存する:

ピストンロッドの互換性

- 表面仕上げの要件

- 硬度仕様

- 寸法公差

シールの選択

- 静電シール

- ダイナミック・シール

- ワイパーシール

- ガイドリング

取り付けに関する考慮事項

- フランジ取り付け

- ねじ込み式取り付け

- タイロッド取り付け

パフォーマンスの最適化

油圧シリンダーヘッドの性能を最大限に引き出す:

流体解析

- ポートサイジングの最適化

- 流路設計

- 圧力損失の最小化

熱管理

- 放熱機能

- 材料の熱特性

- 冷却に関する考慮事項

耐摩耗性

- 表面処理オプション

- コーティングの選択

- 材料硬化プロセス

よくある問題と解決策

製造業の経験を通じて、私はいくつかの共通の課題に遭遇してきた:

シール不良

- 解決策適切な材料の選択と設置手順

- 定期的なメンテナンス・スケジュール

- 環境保護

アライメントの問題

- ソリューション精密加工公差

- 適切な設置手順

- 定期検査プロトコル

圧力制限

- 解決策適切な設計安全係数

- 材料強度の考慮

- 適切な圧力開放システム

あらゆる油圧システムの成功は、シリンダヘッドの品質と適切な機能によって大きく左右されます。これらのコンポーネントの複雑さを理解することは、モバイル機器から産業機械に至るまで、さまざまな用途で最適な性能と寿命を確保するのに役立ちます。

材料の選択から製造工程に至るまで、油圧シリンダーヘッドの設計と製造の各側面では、慎重な検討と専門知識が要求されます。この包括的なアプローチにより、要求の厳しい用途における信頼性の高い作動と長寿命が保証されます。

油圧シリンダーヘッドの主要部品とは?

何年も使える油圧シリンダーがある一方で、早々に故障してしまうシリンダーがあることを不思議に思ったことはないだろうか。その秘密は、シリンダーヘッドの品質と設計にあります。私は精密機器メーカーとして、この一見単純な部品が油圧システム全体をいかに左右するかを目の当たりにしてきました。

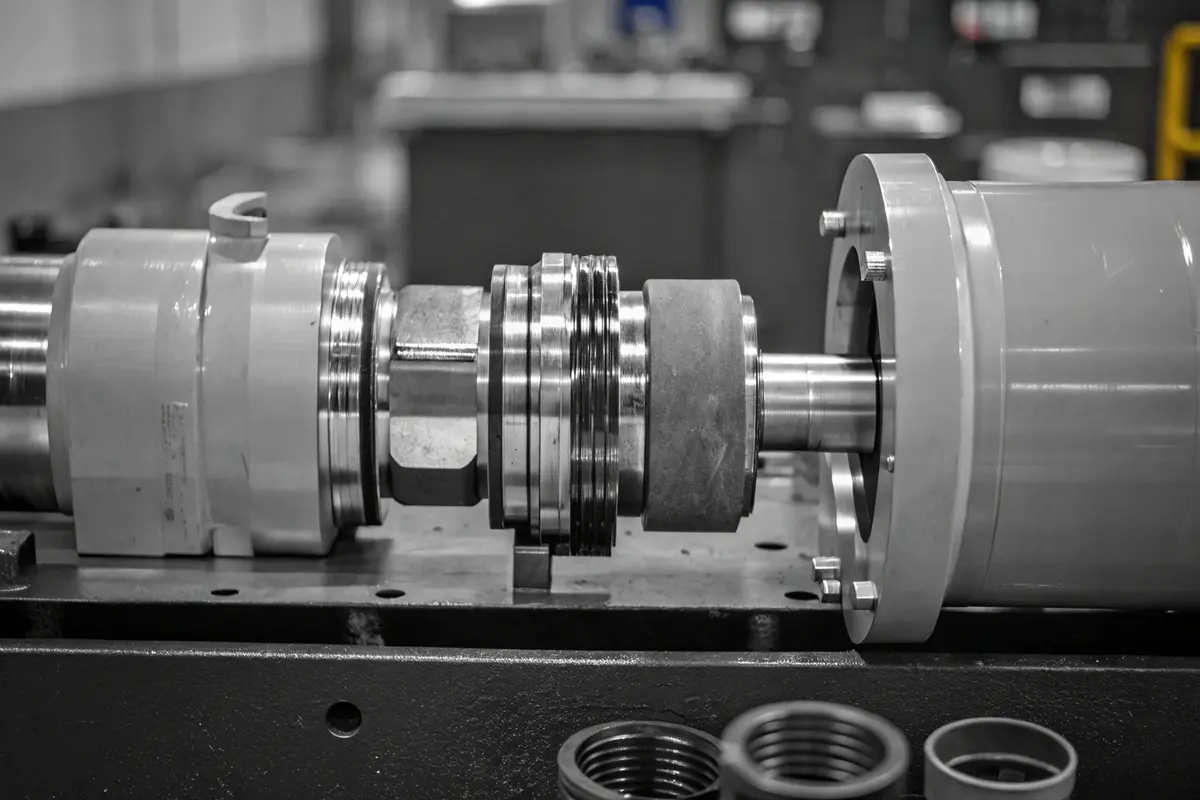

油圧シリンダヘッドは、シール、リテーニングリング、ポート、フィッティング、ガイドブッシュの5つの重要な部品で構成されています。各コンポーネントは、圧力を維持し、漏れを防ぎ、油圧システムの円滑な作動を確保する上で重要な役割を果たします。

シーリング・システム

シールシステムは、油圧シリンダーヘッドにとって最も重要な要素です。当社では主に3種類のシールを使用しています:

プライマリーロッドシール

- 外部漏れを防ぐ

- 通常、ポリウレタンまたはPTFEコンパウンド製

- 高圧力と温度変化に耐えなければならない

ワイパーシール

- 汚染物質をシャットアウト

- 内部部品を保護

- 通常、NBRまたはポリウレタンから製造される

緩衝シール

- 圧力スパイクの管理

- プライマリーシールの寿命を延ばす

- 特殊エラストマー製

保持リングの構成

リテイニングリングは、シリンダーヘッド内のコンポーネントを固定するメカニカルファスナーとして機能します。リテイニングリングが不可欠な理由はここにある:

| リングタイプ | 主要機能 | 素材の選択 |

|---|---|---|

| 外部 | コンポーネントの保持 | バネ鋼 |

| 内部 | グルーブの固定 | 炭素鋼 |

| ウェーブ | 振動減衰 | ステンレス |

ポートの設計と構成

ポートは、作動液が移動するための重要な通路です。設計は考慮しなければならない:

フロー特性

- ポートサイズの最適化

- 流れ方向制御

- 圧力損失の最小化

スレッディング・オプション

- SAE標準ポート

- BSPPの構成

- NPT代替案

ガイドブッシュ

ガイドブッシュは、必要不可欠なサポートとアライメントを提供します:

素材の選択

- 一般用ブロンズ

- 高負荷シナリオ用複合材料

- 過酷な条件下での使用に耐えるスチールバックのバリエーション

表面仕上げ

- 精密研磨された表面

- 特定の粗さ要件

- 耐摩耗コーティング

取付・接続金具

接続システムには慎重な検討が必要だ:

標準継手

- JIC継手

- SAEフランジ接続

- ORFS(Oリングフェイスシール)

カスタムソリューション

- アプリケーションに特化した設計

- 耐荷重

- 設置条件

素材に関する考察

素材の選択は性能に大きく影響する:

ヘッド・ボディ

- 標準用途のダクタイル鋳鉄

- 高圧システム用合金鋼

- 重量が重視される用途向けアルミニウム

表面処理

- 硬質クロムメッキ

- ニッケルコーティング

- 熱処理オプション

品質管理対策

最適なパフォーマンスを実現するために、私たちは厳格な品質管理を行っています:

寸法精度

- 精密測定

- 公差検証

- 表面仕上げ検査

パフォーマンス・テスト

- 圧力テスト

- 漏れ検知

- サイクル試験

インストールとメンテナンス

適切な設置とメンテナンスが重要である:

設置ガイドライン

- トルク仕様

- アライメントの要件

- 組立順序

メンテナンス・スケジュール

- 定期点検の間隔

- シール交換基準

- 潤滑要件

油圧シリンダーヘッドは複雑であるため、設計や製造の際には細部にまで注意を払う必要があります。信頼性の高い作動を保証するためには、すべての部品が完璧に調和して機能しなければなりません。慎重な材料選定、精密な製造工程、厳格な品質管理により、卓越した性能と長寿命を実現するシリンダーヘッドを作り出すことができます。

私の製造経験から、最も成功する油圧システムは、各コンポーネントが注意深く選択され、一緒に機能するように精密に製造されたものです。部品の選択と統合におけるこのような細部へのこだわりが、高性能な油圧システムと、頻繁にメンテナンスや交換を必要とする油圧システムとを分けるのです。

油圧シリンダーヘッドはどのように製造されるのか?

油圧シリンダーヘッドの製造が非常に重要でありながら複雑なのはなぜだろうと考えたことがあるだろうか。精密な製造工程を日々監督する者として、私は伝統的な製造方法から最先端技術に至るまで、その魅力的な進化を目の当たりにしてきた。

油圧シリンダーヘッドの製造には、精密CNC機械加工、慎重な材料選択、厳格な品質管理が必要です。この工程では、油圧システムの最適な性能と信頼性を確保するために、高度な製造技術と厳格な公差を組み合わせています。

材料選択の基礎

材料の選択は、油圧シリンダーヘッドの性能と耐久性に大きく影響します。さまざまなメーカーと仕事をしてきた経験から、材料の選択はいくつかの重要な要素に左右されると考えています:

| 素材タイプ | メリット | 一般的なアプリケーション |

|---|---|---|

| 炭素鋼 | 高強度、コストパフォーマンス | 標準圧力システム |

| ステンレス鋼 | 耐食性、耐久性 | 海洋および化学処理 |

| アルミニウム | 軽量、放熱性 | 移動式油圧システム |

| ダクタイル鋳鉄 | 優れた耐摩耗性、衝撃吸収性 | 重機 |

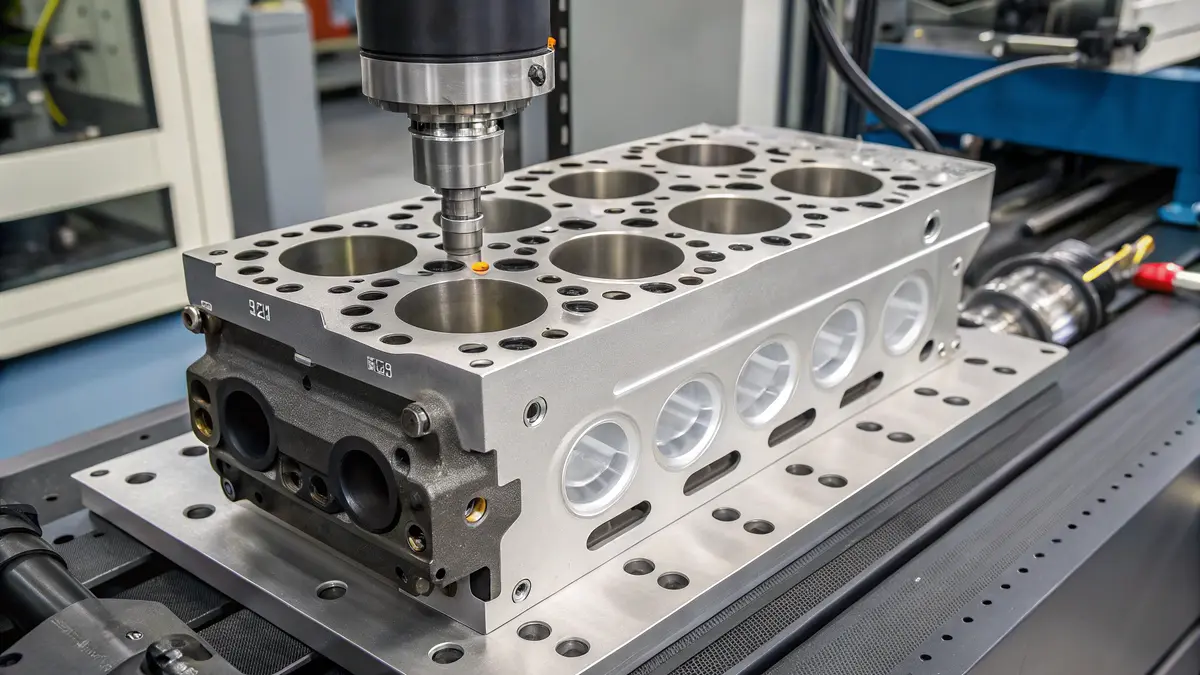

精密CNC加工プロセス

製造工程は、卓越した精度と再現性を保証するCNC機械加工から始まります。主な工程は以下の通りです:

表面処理

- 原材料の最初のフェーシングとスクエアリング

- 基準面の確立

- 材料仕様の検証

中核事業

- メインシリンダーキャビティのボーリング

- ポート接続のスレッド化

- 取り付け面の作成

- シール溝の加工

二次機能

- ポートドリルおよびタッピング

- リリーフ溝加工

- 表面仕上げ作業

品質管理対策

私たちは、製造工程全体で包括的な品質管理を実施しています:

寸法検査

- CMM(三次元測定機)の検証

- 表面粗さ試験

- 幾何学的寸法公差(GD&T)チェック

材料試験

- 硬度試験

- 化学成分分析

- 構造的完全性の検証

製造技術の革新

近年の技術進歩は、油圧シリンダーヘッドの製造に革命をもたらした:

高度なCNCプログラミング

- 同時5軸加工

- ツールパスの最適化

- リアルタイム・ツール・モニタリング

オートメーションの統合

- ロボットによるマテリアルハンドリング

- 自動検査システム

- スマート製造プロトコル

コスト最適化戦略

品質を確保しつつ、競争力のある価格を維持すること:

プロセスの最適化

- セットアップ時間の最小化

- 工具寿命の最適化

- 材料廃棄の削減

生産計画

- バッチサイズの最適化

- ジャスト・イン・タイム生産

- 効率的な資源配分

トレランス・マネジメント

油圧シリンダーヘッドにとって、厳しい公差を維持することは非常に重要である:

| 特徴 | 標準公差 | クリティカル・ファクター |

|---|---|---|

| ボア径 | ±0.025mm | シールの有効性 |

| 表面仕上げ | Ra 0.4-0.8 | 耐摩耗性 |

| 垂直性 | 0.01mm | 組み立てアライメント |

| スレッドの品質 | 6g/6H | 圧力の完全性 |

製造の課題と解決策

私たちが遭遇する一般的な課題には次のようなものがある:

重要関連事項

- 熱処理による歪み

- 重大な矛盾

- ストレス解消の必要条件

テクニカル・ソリューション

- 高度な固定方法

- 工程内検査

- 熱補償システム

環境への配慮

現代の製造業は環境問題に取り組まなければならない:

持続可能な実践

- クーラントのリサイクル

- エネルギー効率の高い機械

- 廃棄物削減プログラム

材料回収

- 金属チップのリサイクル

- 切削油のろ過

- パッケージの再利用

これらの包括的な製造工程により、油圧シリンダーヘッドは最新の油圧システムの厳しい要件を満たすことができます。継続的な改善と新技術の採用により、コストと効率を最適化しながら高品質を維持しています。

精密さ、品質管理、革新的な製造技術に重点を置くことで、業界標準を満たし、それを上回る油圧シリンダーヘッドを一貫して生産することが可能になりました。適切な材料の選択、高度な機械加工プロセス、厳格な品質管理の組み合わせにより、要求の厳しい用途でも信頼性の高い性能を発揮します。

これらの製造工程を理解することは、油圧システムの設計やメンテナンスに携わる者にとって極めて重要である。これは、仕様、メンテナンス要件、および期待される性能パラメータについて、十分な情報に基づいた決定を下すのに役立ちます。

油圧シリンダーヘッドの一般的な用途は?

なぜ油圧シリンダーヘッドが現代産業のいたるところにあるのか、不思議に思ったことはありませんか?そびえ立つ建設用クレーンから精密な航空宇宙機器まで、これらの部品は私たちの産業界を動かす縁の下の力持ちです。

油圧シリンダヘッドは、建設、自動車、航空宇宙、農業、重機械など、さまざまな産業で使用される重要な部品です。さまざまな油圧システムに必要不可欠な力の伝達と制御を提供し、正確な動作と力の応用を可能にします。

建設業界への応用

建設分野では、さまざまな機器に油圧シリンダーヘッドが多用されている。掘削機では、これらの部品がブーム、アーム、バケットの動きを正確に制御します。多くの建設機械メーカーと仕事をしてきた私は、適切なシリンダーヘッドの設計がいかに重要であるかを目の当たりにしてきました:

- 掘削機のアーム制御システム

- 移動式クレーンの吊り上げ機構

- コンクリートポンプ車

- 基礎掘削装置

- 解体設備

建設作業の厳しい性質から、高圧サイクルや過酷な環境条件に耐えるシリンダーヘッドが必要とされる。

自動車製造・サービス

自動車産業において、油圧シリンダーヘッドは製造とメンテナンスの両面で重要な役割を果たしている:

| アプリケーションエリア | 具体的な使用例 |

|---|---|

| 組立ライン | ロボットアームの動き、プレス作業 |

| 車両リフト | 2ポストおよび4ポストサービス・リフト |

| 試験装置 | ブレーキ試験システム、サスペンション試験 |

| 製造プレス | 板金成形、部品組立 |

| ペイントショップシステム | 自動化された塗装機器の移動 |

航空宇宙用途

航空宇宙産業では、油圧シリンダヘッドに最高の精度と信頼性が求められます。これらのコンポーネントは、次のような用途で使用されています:

- 航空機着陸装置システム

- 飛行制御面アクチュエーター

- カーゴ・ドア機構

- 地上支援機材

- 試験・メンテナンス機器

航空宇宙用途の仕様は特に厳しく、PTSMAKEで常時取り扱っている特殊な材料や製造工程が必要となります。

農業機械

現代の農業は油圧システムに大きく依存しています。主な用途は以下の通り:

- トラクター制御システム

- ハーベスター機構

- 灌漑システム制御

- 穀物処理装置

- 家畜処理機器

このような用途では、正確な制御を維持しながら、埃っぽく腐食性の高い環境でも確実に作動するシリンダーヘッドが必要とされることが多い。

重機用途

重機セクターは油圧シリンダーヘッドの最大市場のひとつである:

| マシンタイプ | 応用例 |

|---|---|

| 鉱山機械 | ロックブレーカー、コンベヤーシステム |

| マテリアルハンドリング | フォークリフト、コンテナハンドラー |

| 製鉄所 | 圧延設備、炉扉 |

| 製紙工場 | ロールハンドリングシステム、プレスセクション |

| 舶用機器 | 甲板機械、操舵システム |

特殊な産業用途

主要産業以外にも、油圧シリンダーヘッドは特殊な用途で使用されている:

プラスチック射出成形

- 金型クランプシステム

- 材料注入ユニット

- コアプル・メカニズム

金属加工

- プレスブレーキ

- シャーリングマシン

- 圧延工場

エネルギー部門

- 風力タービンのピッチ制御

- 水力発電ダムのゲート

- 石油・ガス掘削装置

業界を超えた設計上の考慮事項

さまざまな業界と仕事をする中で、それぞれの用途に特有の設計上の配慮が必要であることに気づいた:

圧力要件

- 構造高圧力対応

- 航空宇宙精密な圧力制御

- 農業:中程度だが一貫した圧力

環境要因

- マリン耐食性

- 鉱業粉塵と破片の保護

- 食品加工衛生基準

動作パラメーター

- 温度範囲

- サイクル周波数

- 期待耐用年数

パフォーマンスの最適化

さまざまなアプリケーションで最適なパフォーマンスを確保するために、私たちは次のことに重点を置いています:

素材の選択

- ヘビーデューティー用途の高強度合金

- 露出した環境用の耐腐食性材料

- モバイル機器用軽量素材

表面処理

- 硬質クロムメッキ

- 窒化

- 特殊コーティング

品質管理

- 寸法精度

- 表面仕上げの要件

- パフォーマンステスト

多様な用途を包括的に理解することで、最高水準の品質と信頼性を維持しながら、特定の業界要件を満たすシリンダーヘッドをお届けしています。

油圧シリンダーヘッドが直面する課題とは?

私は製造工場で毎日、油圧シリンダー・ヘッドが高圧と過酷な使用条件と戦っているのを目の当たりにしています。これらの重要な部品は、油圧システム全体を左右する課題に直面しています。

油圧シリンダーヘッドは、連続運転による摩耗、シールからの流体漏れ、極圧下での材料変形、繰り返し荷重による疲労、過酷な環境下での腐食という5つの主要な課題に直面します。これらの問題は、システムの効率と信頼性に直接影響します。

磨耗と損傷:サイレント・パフォーマンス・キラー

精密油圧部品を扱ってきた私の経験では、摩耗や損傷が最も一般的な課題として際立っています。シリンダーヘッドと可動部品が常に金属と金属で接触しているため、摩擦が生じ、徐々に劣化していきます。この問題は特に以下のような影響を及ぼします:

- 内部ボア表面

- シール溝

- ガイドブッシュ

- 取り付けポイント

汚染された作動油がシステムに入ると、摩耗パターンが加速されることが多く、精密な表面に対して液体サンドペーパーのように作用する。

リーク問題とその影響

私が定期的に遭遇する最もイライラさせられる課題のひとつが、液漏れである。この問題は通常、次のようなことに起因する:

| リーク源 | 一般的な原因 | システムへの影響 |

|---|---|---|

| 静電シール | 設置時の損傷、経年劣化 | 緩やかな圧力損失 |

| ダイナミック・シール | 摩耗、不適切なサイジング | 即座のパフォーマンス低下 |

| ポート接続 | 金具の緩み、振動 | 外部からの体液喪失 |

| 素材ジョイント | 温度サイクル | 内部バイパス |

高圧下での変形

高圧負荷との絶え間ない戦いは、いくつかの変形リスクを生む:

弾性変形

- 運転中の一時的な形状変化

- 圧力解放時の回復

- 潜在的なアライメントの問題

塑性変形

- 恒久的な構造変化

- シール面の損傷

- 必要な部品の交換

材料疲労に関する考察

材料疲労は、時間の経過とともに生じる特に複雑な課題です。主な要因は以下の通り:

繰り返し荷重の影響

- 微細な亀裂の形成

- 衰弱の進行

- 突然の故障リスク

環境要因

- 温度変動

- 化学物質への暴露

- 水分の存在

腐食と環境劣化

水分や攻撃的な液体が存在すると、それが原因となることがある:

- 表面ピッティング

- 素材の弱体化

- シールの劣化

- 部品寿命の低下

油圧システムの性能への影響

これらの課題は、油圧システム全体にカスケード効果をもたらす:

効率損失

- 作動圧力の低下

- エネルギー消費の増加

- より低い出力力

信頼性の問題

- 予測不可能な操作

- ダウンタイムの増加

- 高い維持費

革新的な解決策と予防策

これらの課題に対処するため、私たちはいくつかの戦略を実行している:

素材の選択

- 耐圧用の高強度合金

- 耐食コーティング

- 最適化された表面処理

デザインの改善

- 強化されたシーリングシステム

- 強化されたストレスポイント

- 流体パターンの改善

メンテナンス

- 定期点検スケジュール

- 予防的シール交換

- 流体分析プログラム

モニタリングと早期発見

私は、強固な監視システムを導入することで、問題が重大になる前に特定できることを発見した:

圧力モニタリング

- 連続圧力トラッキング

- 漏水検知システム

- パフォーマンス傾向分析

目視検査

- 定期的なシールチェック

- 表面状態の評価

- アライメント検証

予知保全

- オイル分析プログラム

- 振動モニタリング

- 温度トラッキング

これらの課題を理解することで、より優れた製造工程とメンテナンス・プロトコルを開発することができました。それぞれの課題に体系的に取り組むことで、部品の寿命を延ばし、最適なシステム性能を維持することができます。重要なのは、適切な設計、材料の選択、およびメンテナンス方法を組み合わせて、厳しい運転条件に耐える弾力性のある油圧シリンダーヘッドを作り出すことにあります。

正しい油圧シリンダーヘッドを選ぶには?

適切な油圧シリンダーヘッドを選択することは、市場に存在する無数の選択肢に圧倒されそうになることがあります。数多くのお客様の油圧システムの最適化をお手伝いしてきた者として、私は正しい選択をすることの重要性を知っています。

適切な油圧シリンダヘッドを選択する鍵は、システム適合性、材料選択、圧力要件、環境条件、および長期信頼性という 5 つの重要な要素を評価することにあります。よく適合したシリンダヘッドは、最適な性能を保証し、システムの寿命を延ばします。

システム互換性分析

油圧シリンダヘッドを選択する最初のステップは、既存のシステムとの完全な互換性を確保することです。シリンダヘッドは、ご使用の油圧シリンダの特定の寸法および取付け構成に適合していなければなりません。ここでは、包括的な互換性チェックリストを示します:

| コンポーネント | 互換性の要因 |

|---|---|

| ボアサイズ | シリンダー内径と正確に一致すること |

| ポート構成 | ねじの種類とサイズの調整 |

| 取り付けパターン | ボルトパターンと間隔の要件 |

| シールデザイン | システム液と圧力に適合 |

材料選択の考慮点

材料の選択はシリンダーヘッドの性能に重要な役割を果たします。さまざまな用途では、特定の材料特性が要求されます:

鋳鉄製ヘッド

- 優れた耐摩耗性

- 良好な熱安定性

- 標準的なアプリケーションのための費用対効果

- ほとんどの産業環境に適応

スチール合金ヘッド

- 優れた強度対重量比

- 強化された圧力容量

- より優れた耐食性

- 高性能アプリケーションに最適

アルミニウム・ヘッド

- 軽量構造

- 優れた放熱性

- 耐食性

- モバイル・アプリケーションに最適

定格圧力

システムの圧力要件を理解することが基本です。以下のガイドラインに従うことをお勧めします:

| 使用圧力(PSI) | 推奨ヘッドタイプ |

|---|---|

| 0-1500 | 標準ヘッド |

| 1500-3000 | 中型ヘッド |

| 3000-5000 | ヘビーデューティーヘッド |

| 5000+ | 超重量級ヘッド |

環境への配慮

運転環境はシリンダーヘッドの選択に大きく影響する:

温度範囲

- 標準ヘッド-20°F~180°F

- 高温ヘッド:最高400°F

- 低温ヘッド:40°Fまで

暴露条件

- 屋内使用と屋外使用

- 化学物質への暴露

- 埃やゴミの存在

- 水分レベル

費用対効果分析

費用対効果を評価する際には、これらの要素を考慮する:

初期投資

- 材料費

- 製造の複雑さ

- 品質認証

長期的価値

- メンテナンス要件

- 期待耐用年数

- 交換部品の在庫状況

- 保証範囲

信頼できるサプライヤーとの協力

正しいサプライヤーを選ぶことは、正しいシリンダーヘッドを選ぶことと同じくらい重要です。以下のようなサプライヤーを探してください:

テクニカル・サポートの提供

- 設計支援

- アプリケーション・エンジニアリング

- パフォーマンス最適化ガイダンス

品質基準の維持

- ISO認証

- 品質管理プロセス

- 材料のトレーサビリティ

- 試験能力

ドキュメンテーションの提供

- 技術仕様

- テストレポート

- インストールガイド

- メンテナンスマニュアル

パフォーマンスの最適化

シリンダーヘッドの性能を最大限に引き出す:

定期検査のポイント

- シールの状態

- 表面摩耗

- アライメント精度

- ポートの完全性

メンテナンス・スケジュール

- 定期的なシール交換

- 表面クリーニング

- トルク検証

- 流体分析

将来を見据えた選択

長期的な成功のために、これらの点を考慮しよう:

スケーラビリティ

- 将来のシステム・アップグレード

- 圧力上昇

- 流量変化

適応性

- 代替流体適合性

- 温度範囲の柔軟性

- 圧力レンジ調整可能

選択プロセスでは、複数の要素を慎重に考慮する必要があります。システム要件、材料特性、環境条件、およびサプライヤの信頼性に焦点を当てることで、油圧システムの最適な性能と寿命を確保するための情報に基づいた決定を下すことができます。

適切な選定に時間を投資することで、将来的にコストのかかる問題を防ぐことができることを忘れないでください。詳細な技術サポートと文書を提供できる信頼できるサプライヤーと緊密に協力すること。このアプローチは、特定の用途のニーズに対して可能な限り最良の結果を達成するのに役立ちます。

メンテナンスとトラブルシューティングのコツとは?

予期せぬ油圧シリンダーヘッドの故障に直面し、生産ライン全体が停止したことはありませんか?このような事態は、大きなダウンタイムを引き起こすだけでなく、適切なメンテナンスがあれば防げたはずの多額の金銭的損失にもつながります。

油圧シリンダヘッドの効果的なメンテナンスには、定期的な点検、適切な洗浄手順、適時のトラブルシューティングを組み合わせた体系的なアプローチが必要です。これらを実施することで、部品の寿命を大幅に延ばし、費用のかかる故障を防ぐことができます。

定期検査の手順

定期的な点検は、効果的な油圧シリンダーヘッドのメンテナンスの基礎となります。PTSMAKEのお客様が最適な性能を維持するために使用している包括的な点検チェックリストを作成しました:

| 検査ポイント | 頻度 | 何を見るべきか |

|---|---|---|

| 表面摩耗 | ウィークリー | スクラッチ、スコアリング・マーク、不均一な摩耗パターン |

| シールの状態 | 隔週 | 劣化、硬化、漏れの兆候 |

| 取付ボルト | 毎月 | 適切なトルク、緩みの兆候 |

| アライメント | 毎月 | 適切なポジショニング、ミスアライメントなし |

| ポートスレッド | 四半期 | ネジ山の摩耗、損傷、汚染 |

クリーニングとメンテナンスの手順

油圧シリンダーヘッドを維持するためには、適切な洗浄が極めて重要である。洗浄プロセスは体系的かつ徹底的でなければならない:

- 認可された洗浄液を使用して表面の汚れを取り除く

- すべての通路とポートにゴミがないか点検する。

- リントフリーの材料でシール面をクリーニングする。

- 圧縮空気で部品を完全に乾燥させる

- 再組み立ての前に適切な潤滑剤を塗布する。

よくある問題の特定

問題を早期に発見することで、致命的な故障を防ぐことができる。以下は、注意すべき主な問題である:

シールの不具合

- シール周辺からの過度の漏れ

- 運転中の異音

- シリンダーの動きが一定しない

- システムの温度変化

表面の反り

- 不均一な摩耗パターン

- 圧力を維持するのが難しい

- シリンダーの不規則な動作

- 過度の発熱

予防メンテナンス・スケジュール

この予防メンテナンス・スケジュールを実施することをお勧めする:

| メンテナンスタスク | インターバル | 優先レベル |

|---|---|---|

| 目視検査 | 毎日 | 高い |

| シールチェック | ウィークリー | 高い |

| トルクの検証 | 毎月 | ミディアム |

| 完全分解チェック | 四半期 | ミディアム |

| コンポーネント交換 | 毎年/必要に応じて | 可変 |

トラブルシューティングガイド

問題が発生したら、この体系的なトラブルシューティングアプローチに従ってください:

文書症状

- 具体的な業務上の問題を記録する

- 異音や振動に注意

- 圧力測定値と変動を記録する

- 温度変化の追跡

動作条件の分析

- システム圧力の要件を見直す

- 動作温度範囲の確認

- 液体清浄度の確認

- デューティサイクルのパラメータを調べる

ソリューションの導入

- 摩耗した部品の交換

- システム設定の調整

- メンテナンス手順の更新

- 是正措置を文書化する

耐用年数延長のためのベストプラクティス

油圧シリンダーヘッドの寿命を最大限に延ばす:

適切な流体状態の維持

- 推奨作動油を使用してください。

- 液体の清浄度を監視する

- スケジュールに従ってフルードを交換する

- 液温を定期的にチェックする

適切な設置

- トルク仕様に従う

- 組み立て時にアライメントを確認する

- 適切なツールを使用する

- インストール手順の文書化

運転パラメーターのモニター

- システム圧力の追跡

- 動作温度の記録

- サイクルタイムの監視

- パフォーマンス指標を文書化する

緊急対応プロトコル

障害が発生した場合、緊急対応計画を持つことは極めて重要である:

当面の対応

- 機器の安全なシャットダウン

- 損傷の程度を評価する

- 故障状況を記録する

- メンテナンスチームへの連絡

リカバリーステップ

- 必要な工具や部品を集める

- 適切な修理手順に従う

- システムを徹底的にテストする

- メンテナンス記録の更新

油圧シリンダヘッドのメンテナンスを成功させる鍵は、一貫性と細部への注意にあります。これらのガイドラインに従い、詳細な記録を維持することで、ダウンタイムを大幅に短縮し、部品寿命を延ばすことができます。事前のメンテナンスは、事後の修理よりも常に費用対効果が高いことを覚えておいてください。

メンテナンスとトラブルシューティングに対するこの包括的なアプローチは、PTSMAKEのお客様が油圧システムの優れた信頼性と性能を達成するのに役立っています。適切なメンテナンスの実践への投資は、ダウンタイムの削減と部品寿命の延長という利益をもたらします。

油圧シリンダーヘッドの技術的進歩とは?

製造の専門家として、私は油圧シリンダーヘッド技術の革命的な変化を目の当たりにしてきました。スマートセンサー、先端材料、革新的な設計手法の統合により、油圧システムに対する考え方が完全に変わりました。

最新の油圧シリンダヘッドは、最先端の材料とインテリジェントな監視システムを組み合わせ、性能と信頼性を向上させています。これらの進歩には、センサーの統合、耐摩耗性コーティング、運転効率を大幅に向上させる最適化された設計形状などが含まれます。

先端材料革命

油圧シリンダーヘッドに使用される材料の進化には目を見張るものがある。従来の鋼鉄や鋳鉄は、先進的な複合材料やエキゾチック合金に取って代わられつつあります。これらの新素材は以下を提供します:

- 耐摩耗性の向上

- 熱安定性の向上

- 強度を損なうことなく軽量化

- より優れた耐食性

最も重要な開発の一つは、セラミックコーティングされたコンポーネントの使用です。これらのコーティングは卓越した耐摩耗性を提供し、シリンダーヘッドの寿命を300%まで延ばすことができます。

スマート・テクノロジーの統合

スマートテクノロジーの統合により、油圧シリンダーヘッドは単純な機械部品からインテリジェントシステムへと変貌を遂げました。最新のシリンダーヘッドの特徴は以下の通りです:

| 技術特集 | メリット | アプリケーション |

|---|---|---|

| 圧力センサー | システム圧力のリアルタイムモニタリング | 産業機械 |

| 温度モニター | 過熱防止 | 重機 |

| ポジションセンサー | 正確な動作制御 | ロボットシステム |

| 摩耗インジケーター | 予知保全 | 製造設備 |

CFDによる設計最適化

数値流体力学(CFD)は、油圧シリンダーヘッドの設計プロセスに革命をもたらしました。高度なシミュレーション・ソフトウェアを使用することで、私たちは以下のことが可能になります:

- フローパターンの分析

- 水路形状の最適化

- 圧力損失の低減

- エネルギー損失の最小化

これらのシミュレーションにより、従来のモデルよりも25%効率的な設計が実現した。

表面処理の革新

最新の表面処理技術は、シリンダーヘッドの耐久性を大幅に向上させた:

- プラズマ窒化

- ダイヤモンドライクカーボン(DLC)コーティング

- レーザー表面硬化

- ナノ構造コーティング

これらの処理により、摩擦係数を40%低下させながら、表面硬度を70%まで向上させることができる。

持続可能な製造プロセス

環境への配慮は、製造プロセスの革新を促してきた:

- ニアネットシェイプ製造

- 積層造形機能

- 環境に優しい表面処理

- エネルギー効率の高い製造方法

これらの工程は、従来の製造方法と比較して最大50%の材料廃棄を削減する。

パフォーマンス・モニタリング・システム

最新のシリンダーヘッドには、高度な監視システムが組み込まれている:

| モニタリング機能 | 機能 | ベネフィット |

|---|---|---|

| デジタル・ツインズ | 仮想システムモデリング | 予知保全 |

| IoTインテグレーション | 遠隔監視 | リアルタイム最適化 |

| データ分析 | パフォーマンス・トラッキング | 効率改善 |

| コンディション・モニタリング | 早期警戒システム | ダウンタイムの削減 |

メンテナンスに配慮した設計

新しい設計は、メンテナンスのしやすさと整備性に重点を置いている:

- モジュラー構造

- クイックリリース接続

- 自己診断システム

- アクセスしやすいサービスポイント

これらの機能により、従来の設計と比較してメンテナンス時間を最大60%短縮することができる。

材料選択の最適化

素材の選択もより洗練されたものになった:

| 素材タイプ | 申し込み | メリット |

|---|---|---|

| 高強度合金 | 高圧システム | 優れた耐久性 |

| 複合材料 | 重量が重要な用途 | 質量の減少 |

| ハイブリッド材料 | 特殊用途 | カスタムプロパティ |

| スマート素材 | 適応システム | 自己調整機能 |

今後の動向

今後の展望としては、いくつかの新技術が有望視されている:

- 自己修復材料

- ナノ加工表面

- バイオにインスパイアされたデザインの原則

- AIによる最適化

これらの技術革新により、油圧シリンダーヘッドの耐用年数を75%の2倍に延ばし、メンテナンスの必要性を低減できる可能性がある。

エネルギー効率の改善

モダンなデザインは、エネルギー効率に重点を置いている:

- 最適化された流路

- 内部摩擦の低減

- より優れた熱管理

- 高度なシーリングシステム

これらの改善により、一般的な用途では最大30%の省エネを実現した。

油圧シリンダヘッドの技術的進歩は、油圧システムの設計と性能における大きな飛躍を意味します。スマートな技術、高度な材料、革新的な設計手法の組み合わせにより、最新の油圧シリンダヘッドはこれまでにないレベルの効率性、耐久性、機能性を実現しています。こうした改良は、製造業から重機械に至るまで、さまざまな産業における油圧システムの進化を後押しし続けています。

なぜ油圧シリンダーヘッドの品質保証が重要なのか?

毎日、何千もの油圧システムがシリンダーヘッドの品質不良によって故障しています。このような故障は、企業に何百万ドルもの修理費を負担させるだけでなく、大事故につながることもあります。品質保証を無視するには、利害関係があまりにも大きすぎるのです。

油圧シリンダヘッドの品質保証は、運転の安全性を確保し、装置の寿命を延ばし、システムの効率を維持するために不可欠です。適切な品質保証プロセスは、コストのかかる故障を防止し、メンテナンスの必要性を減らし、要求の厳しい産業用途において一貫した性能を保証します。

システムの信頼性の基礎

PTSMAKEでの経験では、油圧システムの信頼性はシリンダーヘッドから始まります。重要なシールを収納し、ピストンロッドをガイドし、適切な圧力分布を維持する部品です。よく製造されたシリンダーヘッドは、スムーズな作動を保証し、装置とオペレーターの両方に危害を及ぼすような致命的な故障を防ぎます。

当社がモニターする主な品質指標

私たちの施設では、いくつかの重要な測定に重点を置いている:

| メートル | 許容範囲 | パフォーマンスへの影響 |

|---|---|---|

| 表面粗さ | 0.4-0.8 Ra | シールの寿命と摩擦に影響 |

| 寸法公差 | ±0.02mm | 適切なフィッティングとアライメントを確保 |

| 素材硬度 | 28-32 HRC | 耐摩耗性を決定する |

| 集中力 | 0.01mm以下 | シールの早期摩耗を防ぐ |

高度な検査手順

当社の品質保証プロセスには、複数の段階のテストが含まれます:

材料の検証

- 化学成分分析

- 硬度試験

- 微細構造検査

寸法検査

- 3次元座標測定

- レーザースキャン

- スレッドゲージの検証

パフォーマンス・テスト

- 圧力サイクル試験

- 漏れ検知

- 負荷容量の検証

業界標準への準拠

私たちは、以下のような国際基準を厳守しています:

- 品質マネジメントのためのISO 9001:2015

- 油圧シリンダー仕様の SAE J1074

- DIN 24333 取付寸法

- 石油・ガス用途のAPI規格

安全に関する重要な考慮事項

油圧システムでは安全性が最も重要です。高品質のシリンダーヘッドがそれを防ぎます:

- 突然の圧力損失

- 液漏れ

- コンポーネントのミスアライメント

- 早期のシール不良

- システムの不安定性

品質保証の経済効果

品質保証への投資は大きなリターンをもたらす:

- メンテナンスコストの削減

- システム寿命の延長

- ダウンタイムの最小化

- 保証クレームの減少

- 業務効率の向上

試験方法の革新

現代の品質保証は技術とともに進化してきた。私たちは現在、次のようなものを採用している:

- 超音波による内部欠陥検査

- デジタル圧力マッピング

- リアルタイム・パフォーマンス・モニタリング

- 自動検査システム

- トレンド分析のためのデータ分析

環境と持続可能性の側面

品質保証は環境保護にも貢献している:

- 不合格部品による廃棄物の削減

- 効率的な運転によるエネルギー消費の低減

- 液漏れや汚染を最小限に抑える

- 製品ライフサイクルの延長

- 材料選択におけるリサイクル性の考慮

文書化とトレーサビリティ

私たちが製造するシリンダー・ヘッドにはすべて付属しています:

- 材料証明書

- 寸法検査報告書

- テスト文書

- バッチトレーサビリティ

- 品質コンプライアンス証明書

品質保証の今後の動向

業界はその方向に向かっている:

- AIを活用した検査システム

- リアルタイム・モニタリング機能

- 予測的品質分析

- デジタル・ツイン・テクノロジー

- ブロックチェーンを利用したトレーサビリティ

油圧シリンダーヘッドの品質保証とは、単に仕様を満たすだけでなく、システムのライフサイクル全体を通じて安全性、信頼性、および効率性を確保することです。当社の包括的なアプローチは、伝統的な試験方法と最新技術を組み合わせ、業界標準とお客様の期待を上回るコンポーネントをお届けすることです。

品質保証への投資は当初は大きく見えるかもしれませんが、長期的なメリットはコストをはるかに上回ります。故障がもたらす潜在的な影響(費用のかかるダウンタイムから安全上の危険まで)を考えれば、油圧シリンダヘッドの製造において厳格な品質管理が単に重要であるだけでなく不可欠である理由は明らかです。

信頼できる製造パートナーと働くには?

信頼できる製造パートナーを見つけるのは、干し草の山から針を探すようなものだ。多くの企業は、一貫性のない品質、納期の遅れ、コミュニケーション不足に悩まされ、コストのかかる遅延や製品の完全性の低下につながります。

製造パートナーシップを成功させる鍵は、一貫した品質を示し、納期を確実に守り、明確なコミュニケーション・チャネルを維持し、カスタマイズの柔軟性を提供するサプライヤーを選択することにあります。これらの核となる特徴は、永続的で収益性の高いビジネス関係の基礎を形成します。

信頼できる製造パートナーの中核的特徴

製造パートナー候補を評価する際、私はこれらの本質的な特徴を重視する:

| 特徴 | 説明 | ビジネスへの影響 |

|---|---|---|

| 品質の一貫性 | 安定した生産水準を維持 | 不良品や返品を減らす |

| オンタイム・デリバリー | 合意した期限を一貫して守る | サプライチェーンの効率化 |

| コミュニケーション・スキル | 迅速かつ明確に対応 | 誤解を防ぐ |

| 技術力 | 高度な設備と専門知識を有する | 製品仕様の確保 |

| カスタマイズ能力 | 特定の要件に対応 | 製品イノベーションを可能にする |

調達プロセスの合理化

きちんと体系化された調達プロセスは、時間とリソースを節約します。これが私の推奨するアプローチだ:

一次審査

- サプライヤーの資格および認定を確認する

- 製造能力のチェック

- 財務の安定性を評価する

- 地理的位置とロジスティクスを評価する

品質評価

- サンプル請求

- 品質管理手順の見直し

- テスト能力の検証

- 業界標準への準拠をチェック

通信プロトコル

- 主要コンタクト・ポイントの確立

- 期待される応答時間を明確にする

- 定期的なレビュー・ミーティングの設定

- 進捗管理システムの導入

長期的な関係の構築

強力なパートナーシップは一朝一夕には築けない。これらの戦略は、永続的な関係を育むのに役立ちます:

明確な期待

- すべての要件を徹底的に文書化する

- 現実的なスケジュールの設定

- 品質基準を明確に定義する

- 価格設定の合意

定期的な業績評価

- 品質メトリクスの監視

- 配送実績の追跡

- コミュニケーションの有効性を評価する

- 改善の機会について話し合う

相互成長計画

- 将来の事業予測を共有する

- キャパシティ拡大の必要性について話し合う

- テクノロジーのアップグレード計画

- 新しい市場機会を探る

リスク管理戦略

サプライチェーンを保護するには、先を見越したリスク管理が必要です:

多角化

- バックアップ・サプライヤーの維持

- 注文を戦略的に分割する

- 地理的分布を考慮する

- コストとリスクのバランス

品質保証

- 定期的な監査の実施

- 抜き打ち検査の実施

- 不良率の監視

- 顧客フィードバックの追跡

契約保護

- 品質保証を含む

- 罰則条項の定義

- 知的財産権の明記

- 紛争解決手続の概要

技術統合

近代的な製造パートナーシップは、デジタル統合の恩恵を受けている:

コミュニケーション・プラットフォーム

- プロジェクト管理ソフトウェアを使用する

- リアルタイム追跡システムの導入

- デザインファイルを安全に共有

- バーチャル会議の実現

品質管理システム

- 自動検査ツールの導入

- 統計的工程管理を使用する

- トレーサビリティ・システムの導入

- 品質データをデジタルで共有

財務上の考慮事項

賢いファイナンシャル・プランニングはパートナーシップを強化する:

支払条件

- 公正な支払いスケジュールの構築

- ボリュームディスカウントの検討

- 材料費の変動に対する計画

- 早期支払いのインセンティブを含める

コスト管理

- 総所有コストの追跡

- 価格動向の監視

- 付加価値サービスの評価

- 長期契約を検討する

ともに前進する

最も成功している製造パートナーシップは、このような形で発展している:

継続的改善

- 定期的なプロセス・レビュー

- 共同イノベーション・プロジェクト

- 効率目標の共有

- 継続的なトレーニング・プログラム

市場への適応

- 業界動向のモニター

- 市場の変化に対応する計画

- シェア・マーケット・インテリジェンス

- 共に戦略を練る

これらの包括的なガイドラインは、製造業とのパートナーシップを成功に導いてきた私の経験を反映したものです。各要素は、価値を提供し、品質を維持し、双方の成長をサポートする関係づくりに貢献します。パートナーシップを成功させるには、コミットメント、明確なコミュニケーション、そして相互の信頼が必要であることを忘れないでください。これらの原則に従うことで、企業は製造パートナーと強固で永続的な関係を築くことができる。