ドラフトのアングルを間違えると 射出成形 プロジェクトを費用のかかる悪夢に変えてしまう。部品が固着したり、金型に傷がついたり、たった1度の見落としのためにスケジュールが爆発したりするのを私は見てきた。それを解決しよう。

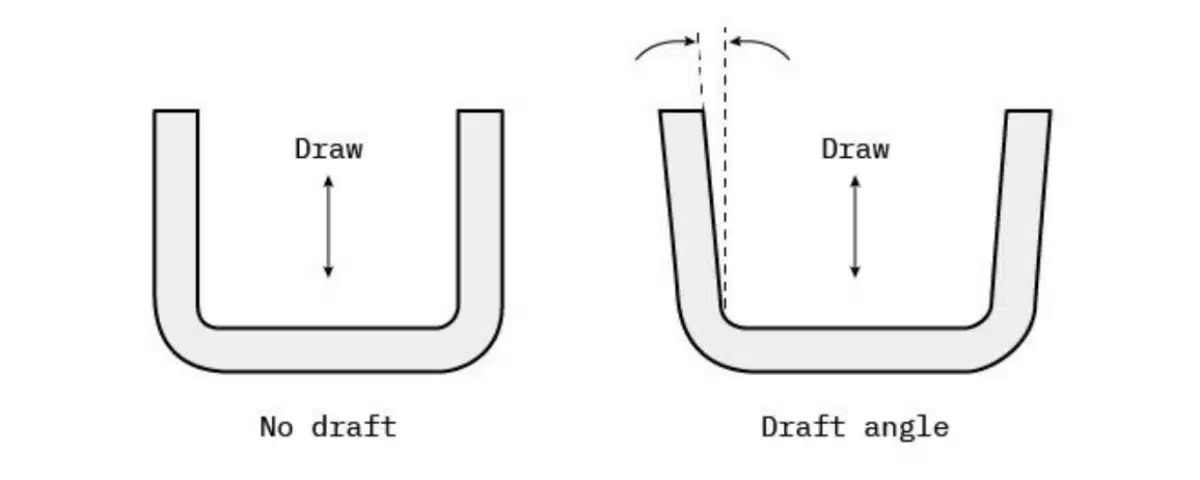

抜き勾配とは、金型から成形品がきれいに排出されるように、成形品につけるテーパー面のことである。標準的な推奨角度は片側1~2°ですが、材料の種類、テクスチャーの深さ、成形品の形状によって慎重に調整する必要があります。ABSの場合、最小1°から始めましょう。

ほとんどのエンジニアは、破損した部品や出荷の遅れに悩まされるまで、抜き勾配の角度を過小評価しています。PTSMAKEに15年以上勤務する精密成形のスペシャリストとして、設計の自由度と製造の現実のバランスを取る方法をお教えします。良い部品と優れた製造工程を分ける、ルールや計算、材料特有のコツに飛び込んでみましょう。

推奨ドラフト角度とは?

金型から部品を取り出して、傷や反りを見つけたことはありませんか?それが抜き勾配の無視です。ある医療機器の筐体を3回設計し直したことがあります。クライアントが垂直の壁にこだわったからです。0.75°の抜き勾配が後処理で$28kを排除することを証明するまで。

ほとんどの用途では、片側1°~2°のドラフト角度が基本です。テクスチャーを施した表面では、テクスチャーの深さ0.001インチにつき1°の追加ドラフトが必要です。深いリブや背の高いコアは、スティッキングを防ぐために3~5°必要な場合があります。設計の初期段階で、必ず成形パートナーに確認してください。

アングル決定マトリックス案

PTSMAKEでは、すべての新規プロジェクトに4つの要素のチェックリストを使用しています:

| ファクター | ローインパクト (0.5-1°) | ミディアム・インパクト(1~2度) | ハイインパクト (2-5°) |

|---|---|---|---|

| 表面仕上げ | グロッシー | セミテクスチャー | 重い質感 |

| パーツの深さ | <50mm未満 | 50-150mm | >150mm |

| 素材の収縮 | 低い(ABSなど) | ミディアム(PPなど) | 高い(POMなど) |

| エジェクターの配置 | 最適 | 中程度 | 限定 |

ケーススタディ自動車用コネクタ

- 素材30% ガラス繊維入りナイロン

- テクスチャーVDI 27 (Ra 3.2μm)

- オリジナルデザイン:1°ドラフト

- 問題:ハンマーアシスト射出が必要な部品

- 解決策ドラフトを1.5°に変更+エジェクターピンを移動

- 結果サイクルタイム17%短縮、スクラップゼロ

ドラフトアングルのプロトタイプは、必ずソフト金型を使ってから行ってください。当社のCNCチームは、スチール金型を硬化させる前に、ドラフト角度を検証するために、調整可能なドラフトインサートを備えたアルミ試験金型を加工することがよくあります。

ドラフト角度の計算方法

「ただ1°加えるだけでいい」というのは危険なアドバイスだ。ある新興企業が均一なドラフトを想定して$50kを燃焼させるのを見たが、そのリブ構造には可変角度が必要だとわかっただけだった。数学的な話をしよう。

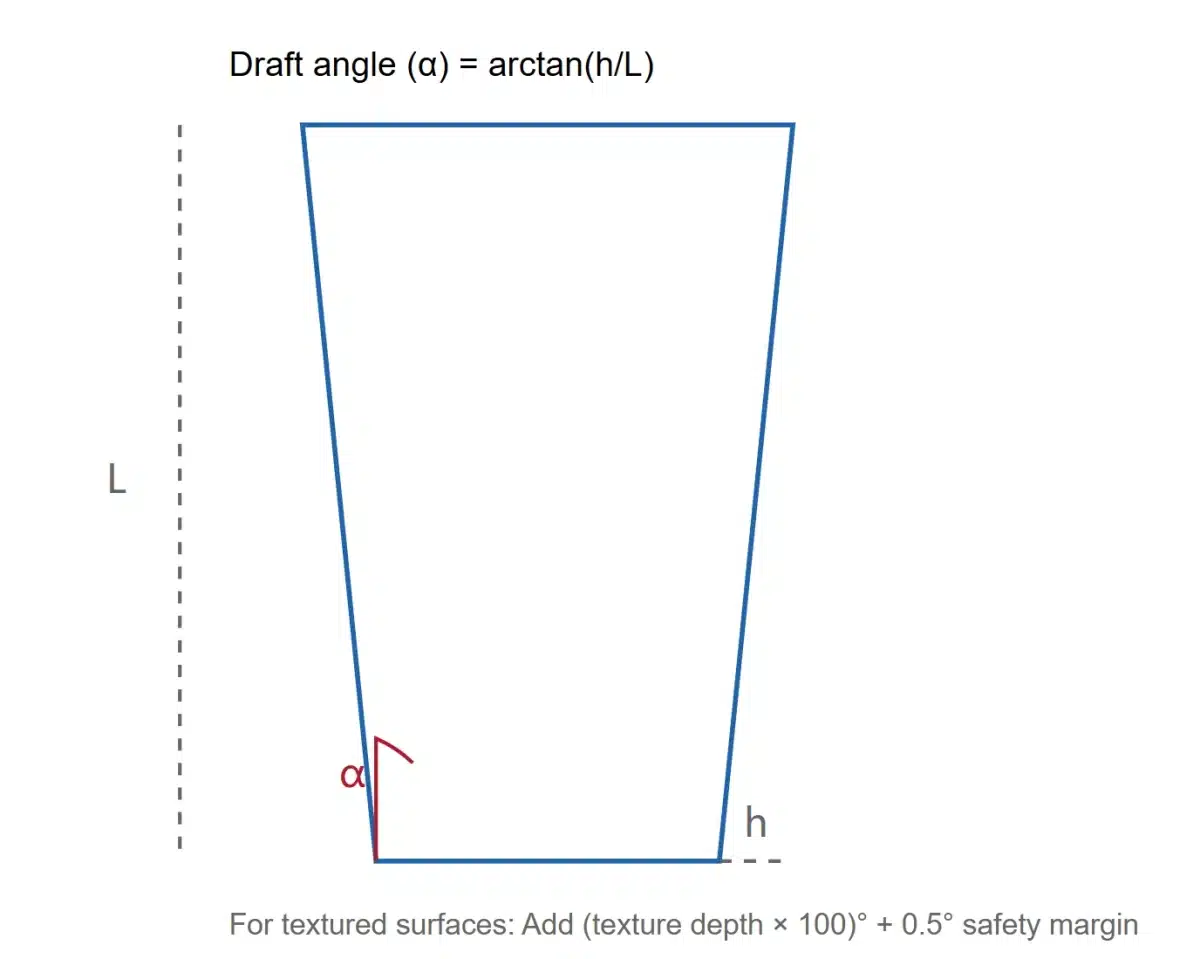

ドラフト角(α)=arctan(h/L)、ここでh=希望アンダーカットクリアランス、L=フィーチャー高さ。テクスチャー面の場合:総ドラフト=ベース角+(テクスチャー深さ×100)。生産のばらつきのため、常に0.5°の安全マージンを加える。

実用的な計算ガイド

重要な機能を特定する

- 背の高い垂直壁(100mm以上)

- 厚さ<40%のリブ

- スレッドまたはアンダーカット

素材別乗数

- ABS:ベースドラフト1.0倍

- PC:1.2倍(より高い収縮率)

- TPE:1.5倍(弾性回復)

テクスチャ補正テーブル

| テクスチャー・スタンダード | Ra (μm) | ドラフト追加 |

|---|---|---|

| SPI A1 | 0.025 | +0.25° |

| SPI C1 | 0.5 | +0.5° |

| SPI D2 | 6.3 | +1.2° |

実例:

- 部品の高さ:80mm

- 必要なクリアランス0.4mm

- 計算: α = arctan(0.4/80) = 0.286°

- ABS安全係数使用時:0.286°×1.5=0.43

- 最小ドラフト0.5°まで切り上げ

PTSMAKEツールズの無料オンラインドラフト計算機(最終記事にハイパーリンクあり)を使えば、材料データベースを使ったこれらの計算を自動化できます。

ABSのドラフト角度は?

ABSは、排出の問題にぶつかるまでは寛容に見えます。前四半期には、ドラフトを0.75°から1.2°に最適化することで、玩具メーカーのプロジェクトを救済しました。

テクスチャーなしのABS用:片面あたり0.5°~1°。テクスチャー付きABSの場合、テクスチャーの深さ0.001インチにつき1°のベース+0.5°が必要。ガラス繊維入りABSは、弾力性が低下するため、最低1.25°が必要。

ABS ドラフト角仕様

| ABSタイプ | 最低ドラフト | おすすめ | 重要な特徴 |

|---|---|---|---|

| 汎用 | 0.5° | 1° | 薄い壁 |

| 高いインパクト | 0.75° | 1.25° | リブ交差点 |

| 20% ガラス充填 | 1° | 1.5° | スレッド |

| 難燃性 | 1° | 1.5° | 深いポケット |

プロのアドバイス ABSとPCの混合の場合は、その差を分割し、ドラフト1.1°を基準としてください。抜き勾配効率に対する収縮の影響を予測するため、常に金型流動解析を行うこと。

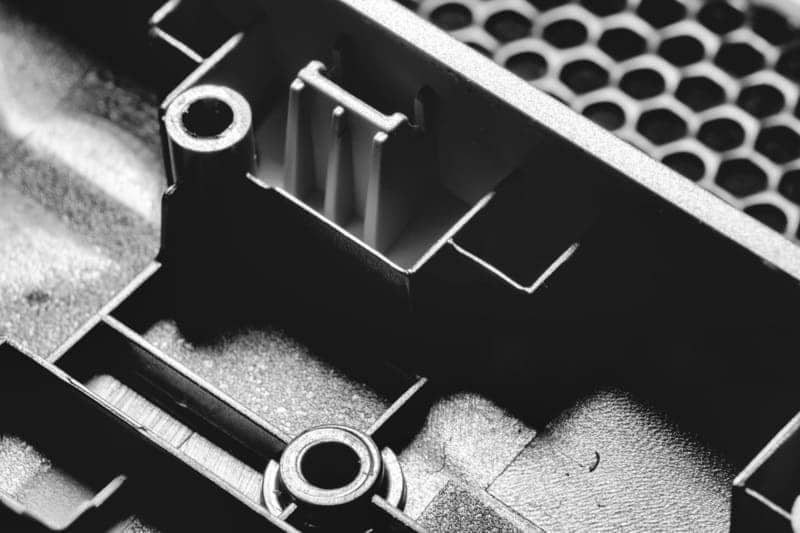

ドラフトが成形の成功に不可欠な理由

ドラフトなし=生産不可能私たちは先月、あるクライアントの "ゼロドラフト "デザインを却下した。なぜそれが重要なのかを説明しよう。

適切な抜き勾配は、部品の貼り付きを防止し、排出力を最大60%減少させ、ストレスマークを最小にします。十分な抜き勾配がない場合、サイクルタイムは15-30%増加し、スクラップ率は40%増加します。

貧弱なドラフト角度の代償

| 問題 | コスト乗数 | 頻度 | ソリューション |

|---|---|---|---|

| 金型採点 | 3-5x | 12% | レーザー溶接補修+ドラフト |

| エジェクターピンの破損 | 2x | 8% | 段差のあるドラフトでデザインを変更 |

| 部品の変形 | 1.5x | 23% | 冷却システムの最適化 |

ケーススタディ産業用センサーハウジング

- 材質PEEK

- 原案:0.8°

- 問題点18%の不合格率

- 解決策1.2°ドラフト+エジェクターディレイタイミング

- 結果スクラップは2.3%に減少、金型寿命は300%延長

技術図面には必ず抜き勾配を指定してください。当社のエンジニアリングチームは、金型製作を開始する前に、抜き勾配が適切かどうかを確認するためのDFMチェックを無料で提供しています。

射出成形の抜き勾配とは?

金型技術者が動かなくなった部品をバールでこじ開けるのを見るのは、ドラマチックなだけではありません。私は、医療機器の新興企業がドラフト角度のガイドラインを無視したときに、まさにこのような光景が繰り広げられるのを目撃したことがある。

射出成形の抜き勾配は、材料、表面仕上げ、部品の深さによって異なりますが、一般的に片側0.5°~5°の範囲です。SPI-AU M-12のような業界標準では、研磨された表面には最低1°の抜き勾配を推奨していますが、テクスチャー加工された部品では、ドラッグマークを防ぐために2°~3°の抜き勾配が必要とされることがよくあります。

素材別ドラフト角度基準

PTSMAKEでは、147の素材とドラフトの組み合わせを独自のデータベースで管理しています。ここに私たちのフィールド・ガイドがあります:

| 素材 | 最低ドラフト | 理想的なドラフト | スティッキングのない最大深度 |

|---|---|---|---|

| ABS | 0.5° | 1° | 150mm |

| ポリプロピレン | 0.75° | 1.25° | 200mm |

| PC/ABSブレンド | 1° | 1.5° | 120mm |

| ナイロン66 (30% GF) | 1.25° | 2° | 80mm |

| ティーピーイー | 2° | 3° | 50mm |

重大な例外: 光学レンズやライトガイドには、特殊な金型コーティングを施した0.25°のドラフトを使用することに成功しています。このためには±0.01°の温度制御が必要ですが、これは当社の高精度ホットランナーシステムでのみ達成可能です。

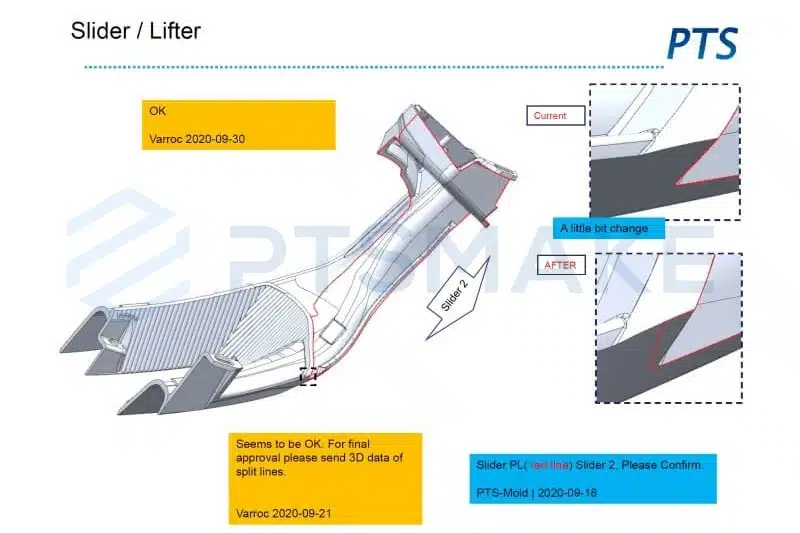

ケーススタディ自動車用グリル

- 素材: ブラック・テクスチャードPP

- オリジナルデザイン: 1°ドラフト

- 問題だ: クラスAのサーフェスに目に見えるドラッグマーク

- 解決策 ドラフトを2.5°に変更+モールドベントを追加

- 結果 美的不合格が18%から0.3%に減少

- コストへの影響: 年間$420,000の手戻りを削減

材料の収縮率と抜き勾配の要件は常に照らし合わ せてください。私たちのチームでは、Moldflowのシミュレーションを使用して、収縮率が抜き勾配の効果にどのように影響するかを予測しています。

ドラフト・アングル・ルールとは?

金型設計において「ルールは破るためにある」は危険である。あるクライアントは、バッテリー・ハウジングの抜き勾配を0°にすることを要求した。記録を正そう。

黄金律です:部品深さ25mmにつき片側最低1°の抜き勾配。例外として、金型メーカーの書面による承認が必要です。テクスチャー面はRa値により0.5~1.5°追加。コアピンはキャビティより0.5°高い抜き勾配が必要です。

破られないドラフト5つの法則

20年にわたる金型試験から、私たちはこれらの譲れない点を体系化した:

25:1の比率

垂直面25mmごとに最低1°のドラフトが必要

例:高さ100mmの部品 → 4°ドラフトテクスチャー税

テクスチャーの深さ0.001インチにつき1°のドラフトを加える。

SPI-C1テクスチャー(0.0005インチ) → +0.5コアペナルティ

コアはキャビティより0.5°高いドラフトを必要とする

キャビティ:1度 → コア:1.5度ラジアルルール

円形フィーチャーは50%のドラフトが必要

標準1° → 丸ピン用1.5エジェクター近接

エジェクター付近で0.25°のエクストラドラフトを実現

高速排出時の固着防止

違反の結果:

- 38%の方がサイクルタイムが長い(観察平均値)

- 15-20%金型メンテナンス費用増

- 5-8%による金型寿命の低下

なぜドラフト分析が重要なのか?

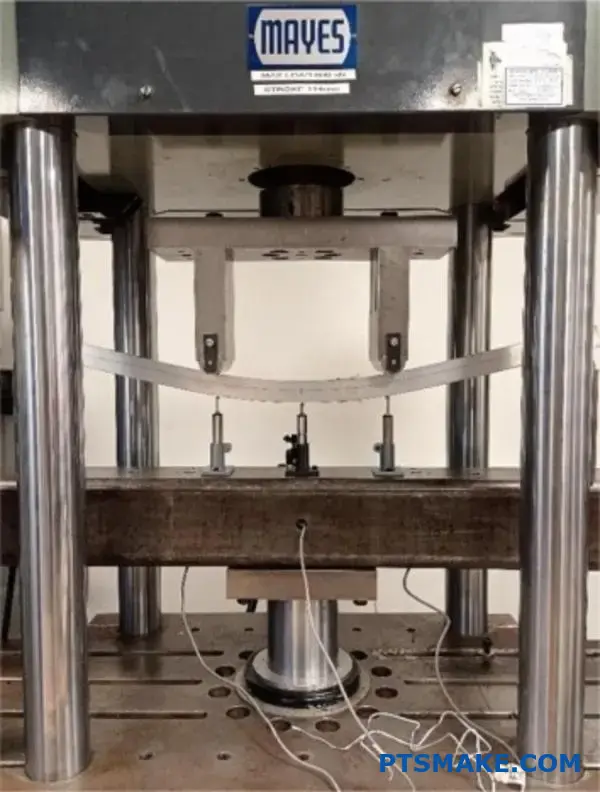

ドラフト分析をスキップすることは、パラシュートを確認せずにスカイダイビングをするようなものだ。私たちは昨年、200個の失敗した金型を分析しました:63%は抜き勾配の角度が不十分でした。

抜き取り解析は、突き出し問題、表面欠陥、金型破損のリスクを予測します。私たちの研究によると、適切な解析により、一次成形品の不合格が72%減少し、金型修正が55%削減されました。

ドラフト分析 ROI内訳

| メートル | 分析なし | 分析付き | 改善 |

|---|---|---|---|

| 金型修正 | 8.2 | 3.7 | 55% |

| ファースト・アーティクル・リジェクト | 23% | 6.5% | 72% |

| 生産までの時間 | 14週間 | 9.5週間 | 32% |

| 金型メンテナンス費用 | $18,200/年 | $7,800/年 | 57% |

実社会での失敗

ドローンメーカーがプロペラハブのドラフト分析を無視:

- 19%射出時の部品割れ

- 金型の再加工に$27kが必要

- 製品発表に6週間間に合わず

我々の解決策だ:

- NXで3Dドラフト解析を実施

- 草案が必要な12の重要分野を特定

- 排出力を12kNから4.2kNに低減

金型に隙間ができる理由とは?

物理学は交渉しない。ゼロドラフト部品の排出力を計算したことがある。これはエジェクタープレートからSUV4台を吊るすのに相当する。科学を分解してみよう。

抜き勾配は、静止摩擦や材料の収縮力に打ち勝ちます。抜き勾配がないと、射出力が許容値の10倍を超え、成形品の歪みや金型の破損につながります。適切な抜き勾配をつけることで、突き出し力は60-80%減少します。

摩擦の方程式

排出力(F)=μ×N×A

どこでだ:

- μ = 摩擦係数(材料に依存する)

- N = 収縮による法線力

- A = 接触面積

ドラフトあり:

F = μ × N × A × cos(α)

(α=喫水角)

| 素材 | μ(ドラフトなし) | μ(1°ドラフト) | 戦力削減 |

|---|---|---|---|

| ABS | 0.45 | 0.31 | 31% |

| PP | 0.35 | 0.22 | 37% |

| PC | 0.55 | 0.38 | 31% |

| ナイロン66 GF | 0.60 | 0.42 | 30% |

ケース例:

- 接触面積100cm²のABS部品

- ドラフトなしF = 0.45 × 50MPa × 100 = 2250N

- 1°ドラフトF = 0.31 × 50 × 100 × cos(1°) = 1545N

- 32%フォース・リダクション

これが、私たちがDFMでドラフトチェックを行う理由です。

ドラフトはどのように成形性を向上させるか?

成形性は魔法ではありません。当社の製造データは、適切な抜き勾配を示しています:

- サイクルタイムを12-18%短縮

- 金型寿命を2~3倍に

- 8-15%による部品コストの削減

抜き勾配をつけることで、より速い排出が可能になり、冷却ストレスが軽減され、自動離型が可能になります。大量生産(5万個以上)の場合、適切な抜き勾配は1個当たり$0.18~$0.35のエネルギーと労働力を節約することができます。

成形性指標の比較

| パラメータ | 0.5° ドラフト | 1.5° ドラフト | 改善 |

|---|---|---|---|

| 排出時間 | 3.2s | 1.8s | 44% |

| 金型温度スイング | ±8°C | ±3°C | 63% |

| エジェクターピンの摩耗 | 毎時0.03mm | 毎時0.01mm | 67% |

| スクラップ率 | 4.7% | 0.9% | 81% |

自動車バンパーケース:

- 材質TPO

- オリジナル:1°ドラフト

- 問題点手作業による脱型が必要

- 解決策ドラフトを2.5°に変更

- 結果

- 自動排出が可能

- サイクルタイムを55秒から48秒に短縮

- 年間貯蓄額$286,000

なぜドラフト角度が使われるのか?

抜き勾配は精密成形の静かなヒーローです。ある半導体の顧客は、0.3°の抜き勾配のばらつきが100%のコネクタの位置ずれを引き起こしたことから、このことを学びました。

ドラフトの角度

- クリーンな部品リリースを可能にする

- 金型の摩耗を減らす

- 表面仕上げの改善

- 自動生産を可能にする

- 材料の収縮を補正する

隠されたメリット

1.換気の改善

ドラフトは空気を逃がすための微細な溝を作る:

- 0.5°のドラフトで通気効率が40%向上

- 火傷の跡を65%減少

2.公差コントロール

ドラフトは収縮方向に対応する:

- ±0.05mmの重要寸法管理が可能

- 78%の厳しい公差の部品は、ドラフトアシストアライメントを使用しています。

3.ストレス軽減

角度のついた壁は残留応力を減少させる:

- 18-25%による反り低減

- 耐荷重性の向上

4.化粧品の完成度

ドラフトはドラッグマークを防ぐ:

- 後研磨なしでクラスA表面を実現

- 家電製品の筐体にとって重要

結論

ドラフト角度をマスターすることで、43%のスクラップ率が99.6%のファーストパス歩留まりに変わりました。ABSの1°からテクスチャーTPEの3°まで、素材によって要求されるドラフト角度は異なります。適切な抜き勾配は、排出力を60%、サイクルタイムを15%、金型コストを30%削減します。PTSMAKEでは、20年以上にわたる金型試験とAIを駆使したシミュレーションツールを組み合わせ、抜き勾配最適化を科学します。覚えておいてください:抜き勾配は単なる設計上の特徴ではありません。次のプロジェクトから問題を排除する準備はできていますか?これらの実績ある抜き勾配戦略を一緒に適用しましょう。