金属部品に投資する際、多くのメーカーが材料の選択に苦慮している。私は数え切れないほどのプロジェクトが、間違った材料を選択したために頓挫し、費用のかかる修理や製品の不具合、そして失望した顧客につながるのを目撃してきた。

アルミニウム鋳物は、軽量でありながら適度な強度と耐食性を併せ持ち、多くの用途に優れた品質を提供します。鋼鉄の強度には及ばないかもしれませんが、その優れた鋳造性、費用対効果、汎用性により、様々な製造ニーズに対して信頼できる選択肢となっています。

アルミニウム鋳物の具体的な用途や限界について、疑問に思われるかもしれません。さまざまなアルミニウム鋳造グレードを扱ってきた私の経験と、実際の用途での性能についてお話ししましょう。私は、多くのお客様がプロジェクトでアルミニウム鋳造品を使用する際に、十分な情報を得た上で決定するのをお手伝いしてきましたので、アルミニウム鋳造品の主な利点と潜在的な欠点についてご案内できます。

アルミニウムと鋳造アルミニウムの違いは?

金物店で、プロジェクトに使うアルミ材に頭を悩ませたことはありませんか?アルミニウムと鋳造アルミニウムの間の混乱は、特に耐久性とコストを考慮する場合、想像以上に一般的です。この決断が、プロジェクトの成功を左右することもあるのです。

アルミニウムと鋳造アルミニウムの主な違いは、その製造工程にあります。アルミニウムは鍛造または無垢の金属から形成されるのに対し、鋳造アルミニウムは溶かしたアルミニウムを型に流し込んで特定の形状にします。この基本的な違いは、強度、用途、コストに影響します。

製造工程を理解する

純アルミニウム製造

純アルミニウムは、ボーキサイト鉱石から製錬所を経由して、その旅に出発する。 ホール・エロー法1.PTSMAKEでは通常、すでに精製・加工された様々なグレードのアルミニウムを扱っています。未加工のアルミニウムは、最終的な形状になるまで、いくつかの段階を経て加工されます:

- 採掘と抽出

- 精製

- 電解

- インゴットまたはビレットへの成形

アルミ鋳造

アルミ鋳物の製造では、アルミ合金を溶かして鋳型に流し込む。PTSMAKEでの経験を通して、私は3つの主要な鋳造方法を観察してきました:

- ダイカスト

- 砂型鋳造

- 永久鋳型鋳造

材料特性の比較

次の表は、アルミニウムと鋳造アルミニウムの主な違いを示しています:

| プロパティ | 純アルミニウム | アルミ鋳造 |

|---|---|---|

| 強さ | より高い引張強度 | 低い引張強度 |

| 重量 | やや重い | やや軽い |

| 耐食性 | 素晴らしい | グッド~エクセレント |

| コスト | 一般的に高い | 通常より経済的 |

| 表面仕上げ | スムーズ、一貫性 | 鋳造痕がある場合がある |

アプリケーションと用途

純アルミニウムの用途

- 航空宇宙部品

- 電子機器ハウジング

- 食品包装

- 建設資材

- 輸送機器

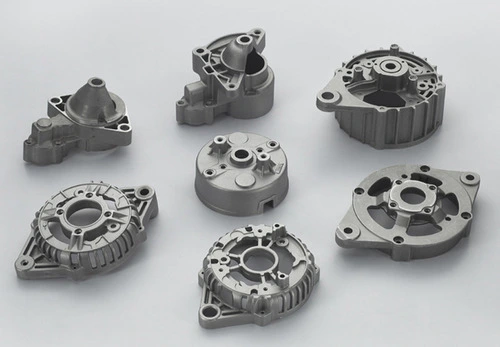

アルミニウム鋳造の用途

- エンジンブロック

- トランスミッションハウジング

- 建築部品

- 家具

- 装飾品

コストに関する考察

アルミニウムと鋳造アルミニウムのコスト差は大きい場合があります。最終的な価格にはいくつかの要因が影響します:

生産量

- 少量:通常、純アルミニウムの方がコスト効率が高い

- 大量:通常はアルミ鋳造の方が経済的

加工条件

純アルミニウムはしばしば必要とされる:

- 複数の機械加工

- 廃棄物の増加

- 人件費の上昇

アルミ鋳造の利点は以下の通り:

- ニアネットシェイプ生産

- 機械加工の削減

- 材料廃棄量の削減

耐久性とメンテナンス

耐久性に関しては、どちらの素材にも長所がある:

純アルミニウム

- より優れた耐疲労性

- より高い耐衝撃性

- より一貫した材料特性

- 優れた機械的強度

アルミ鋳造

- 優れた耐摩耗性

- 優れた熱伝導性

- より優れた振動減衰性

- 複雑な形状にも対応

環境への影響

どちらの素材もサステイナビリティに優れている:

リサイクル性

- いずれも100%リサイクル可能

- リサイクル時の品質低下を最小限に抑える

- 初期生産に比べエネルギー消費量が少ない

エネルギー効率

- 複雑な形状のアルミ鋳造では、より少ないエネルギーが必要

- 純アルミニウムの加工にはより多くのエネルギーが必要かもしれない

選考基準

アルミニウムと鋳造アルミニウムのどちらを選ぶかについては、以下の点を考慮してください:

応募資格

- 耐荷重の必要性

- 環境暴露

- 温度条件

- 美的要件

生産量

- プロトタイプの数量

- 生産量

- 将来のスケーリング・ニーズ

予算の制約

- 初期金型費用

- 単価

- 長期メンテナンス費用

PTSMAKEでは、お客様の特定の要件を分析し、最適な材料と製造方法を推奨することにより、この選択プロセスを通じてお客様を導きます。CNC機械加工と鋳造の両プロセスにおける専門知識により、コスト、性能、生産効率を最適化する包括的なソリューションを提供します。

アルミ鋳造の利点と欠点は?

プロジェクトにおいて、異なる製造材料の間で悩んだことはありませんか?特に、コスト、耐久性、性能などの要素を考慮する場合、アルミ鋳造と他の金属のどちらを選ぶかは難しい問題です。

アルミニウム鋳造は、優れた強度対重量比と耐食性を提供する一方で、コスト効率に優れています。しかし、高温用途では限界があり、気孔率の問題を受けやすい場合があります。選択は、特定のプロジェクト要件と使用条件によって異なります。

アルミニウム鋳造の特性を理解する

アルミニウム鋳物は、そのユニークな特性の組み合わせにより、様々な産業でますます人気が高まっています。この素材は 凝固プロセス2 鋳造の際、最終的な特性に大きく影響します。PTSMAKEでは、特に自動車部品や航空宇宙部品など、数多くのプロジェクトでアルミニウム鋳造品の活用に成功しています。

物理的性質

- 密度:2.7 g/cm³

- 融点: 660°C

- 熱伝導率:高い

- 電気伝導性:優れた

アルミ鋳造の主な利点

1.軽量化

アルミニウム鋳造部品の重量は、同等のスチール部品の約3分の1です。この重量の優位性により、アルミニウム鋳造部品は特に次のような用途で重宝されています:

- 自動車用途

- 航空宇宙部品

- ポータブル機器

- エネルギー効率の高い機械

2.費用対効果

アルミニウム鋳造の経済的な利点は以下の通りである:

| コスト係数 | ベネフィット |

|---|---|

| 材料費 | 多くの金属より低い |

| 加工費 | エネルギー必要量の削減 |

| メンテナンス費用 | 耐食性により最小 |

| リサイクル価値 | 高いスクラップ価値 |

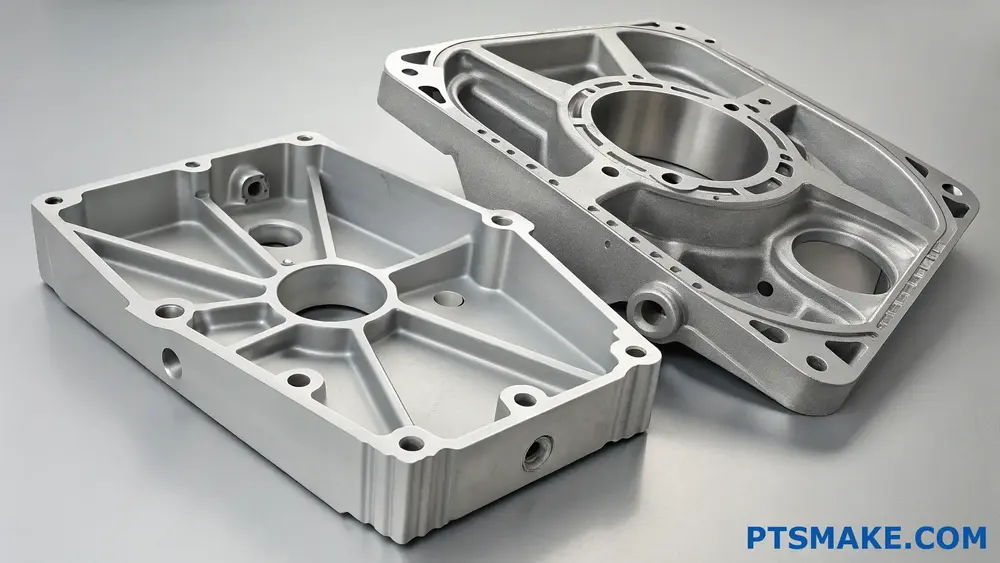

3.デザインの多様性

アルミニウム鋳造は、設計の柔軟性に優れている:

- 複雑な形状

- 薄い壁

- 統合された機能

- 滑らかな表面仕上げ

特筆すべきデメリット

1.機械的制限

アルミ鋳造は重量の割に強度が高いが、機械的な制約もある:

- 鋼鉄に比べて絶対強度が低い

- 高温での性能低下

- 空隙率の問題の可能性

- 疲労耐性に限界がある

2.生産の課題

製造上の留意点は以下の通り:

| チャレンジ | インパクト |

|---|---|

| 収縮 | 慎重な金型設計が必要 |

| ガス気孔率 | 部品の完全性に影響を与える可能性がある |

| 表面仕上げ | 二次手術が必要な場合もある |

| 工具摩耗 | いくつかの素材より高い |

3.環境要因

アルミニウム鋳物を扱う際の環境への配慮:

- エネルギー集約的な初期生産

- 酸化の可能性

- 表面処理の要件

- リサイクル・プロセスの複雑性

産業別アプリケーション

自動車産業

アルミ鋳造が得意とする分野

- エンジンブロック

- トランスミッションハウジング

- ホイール部品

- 構造要素

航空宇宙用途

一般的な用途は以下の通り:

- 航空機用付属品

- 内装部品

- 非構造部材

- 機器ハウジング

アルミニウム鋳造品選択のベストプラクティス

アルミ鋳造の利点を最大限に生かすために:

- 徹底した材料分析の実施

- 運転条件を考慮する

- 設計要件を評価する

- コストへの影響を評価する

- メンテナンスの必要性を見直す

品質管理への配慮

PTSMAKEでは、こうした品質管理を重視している:

- 包括的な材料試験

- 高度な検査技術

- 厳格な工程管理

- 定期的な品質監査

今後の動向

アルミニウム鋳造業界は進化している:

- 高度な合金開発

- 鋳造技術の向上

- 表面処理の強化

- 革新的な設計アプローチ

アルミニウム鋳造の将来は有望で、現在も研究が続けられている:

- 新しい合金組成

- 高度な加工方法

- 表面処理の改善

- 設計能力の向上

工業用途におけるアルミ鋳物の耐久性は?

アルミニウム鋳造部品が産業用途の厳しい条件に耐えられるかどうか、疑問に思ったことはありませんか?過酷な環境、高荷重、温度変動に常にさらされているため、技術者であれば誰でも材料の選択に二の足を踏んでしまいます。

アルミニウム鋳物は、産業用途において優れた耐久性を発揮し、適切なメンテナンスにより通常15~20年使用できます。その優れた耐食性、高い強度対重量比、400°Fまでの温度に耐える能力は、長期的な産業用途に理想的です。

アルミニウム鋳造のコア特性を理解する

アルミニウム鋳物の耐久性は、特に工業用途に適しているいくつかの重要な特徴に起因しています。この素材は 析出硬化3 鋳造工程では、強度と耐摩耗性が著しく向上する。

機械的特性

アルミニウム鋳物は、その長寿命に貢献する優れた機械的特性を発揮する:

| プロパティ | 典型的な範囲 | 産業への影響 |

|---|---|---|

| 引張強度 | 27,000-45,000 psi | 優れた耐荷重性 |

| 降伏強度 | 11,000-35,000 psi | 永久変形に強い |

| 伸び | 2-8% | 応力分散に優れた延性 |

| 硬度 | 75-150ブリネル | 厳しい環境下での耐摩耗性 |

環境耐性要因

産業環境におけるアルミ鋳物の耐久性は、様々な環境要因に対する自然な耐性に大きく起因しています。PTSMAKEでは、数多くの厳しい環境下でのアルミ鋳造ソリューションの導入に成功しています。

耐食性

鋳造アルミニウムは、それ以上の酸化を防ぐ保護酸化膜を形成し、高い耐性を持つ:

- 大気腐食

- 化学物質への暴露

- 海洋環境

- 工業汚染物質

温度性能

この素材は、広い温度範囲にわたって構造的完全性を維持する:

- 320°Fまでの低温アプリケーション

- 400°Fまでの高温安定性

- 優れた熱伝導性

- 低熱膨張

業界特有の用途と耐久性

さまざまな産業分野が、さまざまな方法でアルミニウム鋳物の耐久性を活用しています:

自動車産業

- エンジン部品

- トランスミッションハウジング

- 構造部品

- ホイール部品

航空宇宙用途

- 航空機用付属品

- 内装部品

- 非構造部材

- 地上支援機材

製造設備

- マシンガード

- ツールハウジング

- コントロールパネル

- 構造フレーム

長寿の要因

アルミニウム鋳造部品の耐久性には、いくつかの重要な要因が影響します:

設計上の考慮事項

- 適切な肉厚

- 適切なドラフト角度

- リブとガセットの戦略的配置

- セクション間のスムーズな移行

環境要因

- 化学物質への暴露

- 温度サイクル

- 紫外線

- 機械的ストレス

メンテナンス要件

アルミ鋳造部品の耐久性を最大限に引き出す:

定期検査

- 表面欠陥の目視検査

- ストレスポイントのチェック

- 腐食のモニタリング

- 摩耗パターンの評価

予防措置

- 定期的な清掃

- 適切な潤滑が必要な場合

- 過酷な化学薬品からの保護

- 些細な問題にも迅速に対応

コスト・ベネフィット分析

アルミ鋳造の耐久性を考える場合:

| ファクター | ベネフィット | 長期的な影響 |

|---|---|---|

| 初期費用 | いくつかの選択肢より高い | 総所有コストの低減 |

| メンテナンス | 最低条件 | 営業費用の削減 |

| 交換 | 頻度は低い | 長期投資の減少 |

| パフォーマンス | 長期にわたる一貫性 | 信頼性の向上 |

パフォーマンス最適化のヒント

PTSMAKEでの経験に基づき、これらの実践がアルミ鋳造の耐久性を高めています:

- 用途に適した合金の選択

- 適切な表面処理の実施

- 正しい設置手順を確認する

- 定期点検スケジュールの維持

- 適切な洗浄方法と洗浄材を使用する

今後の動向と展開

アルミニウム鋳造の耐久性は、改良を続けている:

- 高度な合金開発

- 鋳造技術の向上

- 表面処理の改善

- より優れた設計最適化ツール

- より効果的な品質管理方法

これらの継続的な開発により、アルミニウム鋳造は、軽量構造と優れた耐食性という中核的な利点を維持しながら、性能と寿命を向上させ、要求の厳しい産業用アプリケーションにとってますます魅力的な選択肢となっています。

アルミ鋳物は割れやすい?

すべてが完璧だと思っていたのに、アルミ鋳物にヘアライン亀裂を発見したことはありませんか?このような欠陥が突然現れると、プロジェクト全体の完全性が損なわれ、振り出しに戻らざるを得なくなる可能性があり、イライラします。

アルミニウム鋳物は、適切に製造され、取り扱われれば、簡単には割れません。熱応力、不適切な冷却、過度の荷重などの特定の条件下ではクラックが発生することがありますが、これらの問題は正しい鋳造工程と適切な材料の取り扱いによって防ぐことができます。

アルミニウム鋳物の亀裂形成を理解する

アルミニウム鋳物の割れやすさは、いくつかの重要な要因に左右される。亀裂の形成は、しばしば以下の要因に関係します。 冶金構造4 鋳造工程におけるアルミニウム鋳造の専門家として、私は亀裂の形成に影響する重要な側面を以下のように特定しました:

熱応力の要因

- 急激な温度変化

- 不均一な冷却速度

- 内部ストレスの蓄積

- 熱処理工程

素材構成の影響

異なるアルミニウム合金は、様々な耐クラック特性を示します。ここでは、一般的な鋳造合金とその耐クラック性の内訳を示します:

| 合金シリーズ | 耐クラック性 | 一般的なアプリケーション |

|---|---|---|

| A356 | 素晴らしい | 自動車部品 |

| A380 | 非常に良い | 電子機器ハウジング |

| 319 | グッド | エンジン部品 |

| 713 | 中程度 | 航空機部品 |

予防戦略とベストプラクティス

PTSMAKEでは、アルミニウム鋳造部品の割れリスクを最小限に抑えるため、実績のあるいくつかの方法を実施しています:

設計上の考慮事項

- 均一な肉厚

- 適切なドラフト角度

- 肋骨の戦略的配置

- セクション間のスムーズな移行

工程管理対策

鋳造工程そのものは、亀裂の発生を防ぐために細心の注意を払う必要がある:

温度管理

- 制御された冷却速度

- 適切な予熱

- 鋳造後の冷却をモニター

金型設計

- 十分な換気

- 適切なゲートシステム

- 最適化されたランナーレイアウト

品質管理手順

強固な品質管理対策を実施することで、亀裂のない鋳造品を確保することができます:

- 目視検査

- 染料浸透探傷検査

- X線分析

- 超音波検査

耐クラック性に影響する要因

アルミニウム鋳物の耐クラック性には、いくつかの要素が影響する:

環境条件

- 動作温度

- 腐食性物質への暴露

- 湿度レベル

- 機械的ストレス

サービス要件

- 負荷条件

- サイクリング頻度

- 耐衝撃性のニーズ

- 疲労への配慮

業界別ソリューション

アルミニウム鋳物のひび割れを防ぐには、業界によってさまざまなアプローチが必要です:

自動車産業

- 冷却制御の強化

- 特殊合金の選択

- 応力緩和熱処理

- 定期的な品質検査

航空宇宙用途

- プレミアムグレードの素材

- 高度な試験プロトコル

- 厳しい品質基準

- 特殊熱処理

コンシューマー・エレクトロニクス

- 薄肉鋳造技術

- 正確な温度制御

- 最適化された冷却戦略

- 定期的なプロセス監視

メンテナンスと長期予防

アルミニウム鋳造部品の完全性を維持する:

定期点検スケジュール

- 目視チェック

- 非破壊検査

- パフォーマンス・モニタリング

- ストレスポイントの評価

環境制御

- 温度調節

- 湿度管理

- 腐食防止

- 適切な保管条件

よくある問題のトラブルシューティング

クラックが発生した場合、体系的な分析は将来の問題を防ぐのに役立つ:

根本原因分析

- プロセス評価

- 材料試験

- デザイン・レビュー

- 環境アセスメント

是正措置

- プロセス調整

- 設計変更

- 重要な変更

- 品質管理の更新

今後の展開

アルミニウム鋳造の分野は、新しい技術によって進化し続けている:

高度なシミュレーションツール

- フロー分析

- ソリディフィケーション・モデリング

- ストレス予測

- 最適化ソフトウェア

革新的な素材

- 新合金の開発

- 強化された特性

- 加工性の向上

- より優れた耐クラック性

アルミ鋳造部品の寿命に影響を与える要因とは?

アルミ鋳造部品に投資したのに、早々に故障してしまったことはありませんか?耐久性があるはずの部品が予想以上に早く劣化してしまうと、特に生産ラインの効率や収益にとって重要な部品である場合、イライラするものです。

アルミニウム鋳造部品の寿命は、環境条件、応力負荷、材料品質、鋳造工程、表面処理、メンテナンス方法などの複数の要因に影響されます。これらの要因を理解することは、部品の寿命と性能を最大化するために非常に重要です。

コンポーネントの耐久性に対する環境影響

温度変動

温度変化は、次のような形でアルミニウム鋳造部品に大きな影響を与えます。 熱疲労5.PTSMAKEでは、部品が様々な温度範囲に耐えられるよう、特殊な試験手順を導入しています。重要なのは、異なるアルミニウム合金が熱応力にどのように反応するかを理解することです:

| 温度範囲 | コンポーネントへの影響 | 推奨合金シリーズ |

|---|---|---|

| -40°C~0°C | もろさの増加 | 356, A356 |

| 0°C~150°C | 最適なパフォーマンス | 319, 380 |

| 150°C~200°C | 強度の低下 | 242, 535 |

化学物質への暴露

さまざまな環境は、腐食を促進するさまざまな化学物質にアルミニウム鋳物をさらす:

- 硫黄分の多い工業用雰囲気

- 塩水噴霧にさらされる沿岸地域

- 湿度の高い地域

- 酸性雨の存在する場所

機械的ストレス要因

負荷分散

部品にかかる応力の分散方法は、部品の寿命に大きく影響します。適切な設計には以下のようなものがあります:

- 均一な負荷分散

- 応力集中の最小化

- 適切な肉厚

- 戦略的な補強の配置

振動の影響

継続的な振動は、その原因となる:

- 構造疲労

- 部品の緩み

- 表面摩耗

- 内部ストレスの蓄積

製造品質への配慮

素材の選択

アルミニウム合金の選択は、部品の耐久性に直接影響する:

| 合金タイプ | 主なメリット | 代表的なアプリケーション |

|---|---|---|

| A356 | 高強度 | 構造部品 |

| 319 | 良好な加工性 | エンジン部品 |

| 380 | プレッシャータイト | 複雑なハウジング |

鋳造工程管理

鋳造時の品質管理は、長期的な耐久性のために不可欠である:

- 適切な金型温度管理

- 制御された冷却速度

- 気孔率の最小化

- 最適な結晶粒構造の形成

表面処理と保護

保護コーティング

さまざまな表面処理によって、部品の寿命を延ばすことができる:

- 耐摩耗性を高める陽極酸化処理

- 化学的保護のための粉体塗装

- クロメート処理による耐食性

- 美観を保つクリアコーティング

表面仕上げ

表面仕上げの質は影響する:

- 耐摩耗性

- 腐食感受性

- 疲労強度

- 全体的な外観

メンテナンスと使用方法

定期検査

日常的な検査プロトコルを実施することは、その特定に役立つ:

- 初期の摩耗の兆候

- 腐食の進展

- 構造の変化

- パフォーマンス低下

適切なクリーニング

長持ちさせるためには、表面を清潔に保つことが重要です:

- 腐食性物質は速やかに取り除く

- 適切な洗浄剤を使用する

- 研磨剤入りの洗浄方法は避ける

- 洗浄後の乾燥を徹底する

動作条件

指定された運転パラメータを遵守すること:

- 設計荷重の範囲内にとどまる

- 適切な動作温度を維持する

- 潤滑スケジュールに従う

- 過度の衝撃荷重を避ける

PTSMAKEでは、生産中にこれらの要因を評価するための包括的な試験手順を開発しました。当社の品質管理プロセスは、各アルミニウム鋳造部品が耐久性と性能の業界標準を満たすか、それを上回ることを保証します。お客様との緊密な連携により、特定の用途要件を理解し、最適な合金と処理の組み合わせを推奨します。

アルミニウム鋳造部品の寿命を最大限に延ばす鍵は、設計、製造、メンテナンスの各段階でこれらの要因に対処することにあります。環境条件を慎重に考慮し、適切な材料を選択し、適切なメンテナンスを行うことで、最適な性能レベルを維持しながら、アルミニウム鋳造部品の耐用年数を大幅に延ばすことができます。

鋳造アルミニウムは通常のアルミニウムより優れているか?

2つのアルミニウム部品を前にして、どちらの製造方法を選ぶべきか頭を悩ませたことはありませんか?鋳造アルミニウムと通常の(鍛造)アルミニウムのどちらを選択するかは、単にコストの問題だけではありません。

鋳造アルミニウムと通常のアルミニウムには、それぞれ明確な利点があります。鋳造アルミニウムは複雑な形状を得意とし、多くの場合、大量生産でコスト効率が高くなります。一方、通常の(鍛造)アルミニウムは一般的に、より単純な形状で優れた強度と優れた表面仕上げを提供します。

根本的な違いを理解する

鋳造アルミニウムと展伸アルミニウムは、主にその製造工程と得られる微細構造が異なります。鋳造アルミニウムは溶かして型に流し込みますが、鍛造アルミニウムは圧延、鍛造、押出などの工程を経て機械的に加工されます。アルミニウムの デンドライト構造6 鋳造時に形成されたアルミニウムは、鍛造アルミニウムとは異なる独特の特性を持つ。

材料特性の比較

材料特性は、鋳造アルミニウムと鍛造アルミニウムで大きく異なる:

| プロパティ | アルミ鋳造 | レギュラー(鍛造)アルミニウム |

|---|---|---|

| 引張強度 | 下部(15~30ksi) | それ以上(30~70ksi) |

| 延性 | より低い | より高い |

| 多孔性 | より高い | より低い |

| 形状の複雑さ | 素晴らしい | 限定 |

| コスト効率 | 複雑な部品に最適 | シンプルな形状に適している |

アルミ鋳造の利点

複雑な形状に対応

アルミニウム鋳造は、複雑な形状を作成するときに輝きます。PTSMAKEでは、アルミニウム展伸材から機械加工することが不可能であったり、法外に高価であったりする複雑な部品を定期的に製造しています。鋳造プロセスでは、内部通路、さまざまな肉厚、特定の機能要件を満たす有機的な形状が可能です。

大量生産における費用対効果

大量生産の場合、鋳造は一般的にコスト面で大きな利点をもたらす:

- 材料廃棄量の削減

- 機械加工の必要性を低減

- 生産サイクルの短縮

- 1台当たりの人件費の削減

通常の(鍛造)アルミニウムの利点

優れた機械的特性

鍛造アルミニウムは通常、そのような性質を示す:

- より高い強度対重量比

- より優れた耐疲労性

- ストレス下でより予測可能なパフォーマンス

- 衝撃に対するより大きな耐性

優れた表面仕上げ

鍛造アルミニウムの機械的加工プロセスによって生じる:

- より滑らかな表面仕上げ

- 寸法精度の向上

- 二次手術の必要性を低減

- より高い美的品質

正しい選択

アプリケーション固有の考慮事項

鋳造アルミと通常のアルミのどちらを選択するかは、それを基準にすべきである:

生産量

- 量が少ない:鍛造アルミニウムを検討する

- 大量生産:アルミ鋳造の方が経済的な場合が多い

デザインの複雑さ

- シンプルな形:鍛造アルミニウム

- 複雑な形状アルミニウム鋳造

パフォーマンス要件

- 高い強度が必要:鍛造アルミニウム

- 適度な強度がある:アルミ鋳造

コスト制約

- 初期工具予算

- 単価目標

- 二次加工要件

産業別アプリケーション

業界によって好まれる形態は異なる:

自動車産業

- アルミ鋳造:エンジンブロック、トランスミッションハウジング

- 鍛造アルミニウム:ボディパネル、構造部品

航空宇宙部門

- アルミ鋳造:複雑なブラケット設計、ポンプハウジング

- 鍛造アルミニウム:構造部材、翼部品

コンシューマー・エレクトロニクス

- アルミ鋳物:デバイスハウジング、ヒートシンク

- 鍛造アルミニウム:シンプルなエンクロージャー、フレーム

品質管理への配慮

アルミニウム鋳物を扱う際には、特別な注意を払わなければならない:

- 気孔率レベル

- 肉厚のばらつき

- 内部欠陥

- 表面仕上げの要件

通常のアルミニウムは、集中力を必要とする:

- 粒の方向

- ワークハードニング効果

- 表面処理の一貫性

コスト分析要因

総費用にはいくつかの要素が影響する:

| コスト係数 | アルミ鋳造 | レギュラー・アルミニウム |

|---|---|---|

| 初期工具 | より高い | より低い |

| ユニット単価 | 量が多いほど低くなる | 少量の場合は低め |

| 二次事業 | しばしば必要 | 最小限 |

| 廃棄物 | 最小限 | 重要である可能性がある |

環境への影響

どちらの素材もリサイクルの利点はあるが、環境への影響は異なる:

アルミ鋳造

- 多くの場合、リサイクル素材を使用

- 生産エネルギーの低減

- 材料の無駄を最小限に抑える

レギュラー・アルミニウム

- バージン材使用量の増加

- よりエネルギー集約的な加工

- 製造業における廃棄物の増加

高温下でのアルミ鋳物の性能は?

アルミ鋳造部品が温度の上昇とともに徐々に強度を失っていくのを見たことがありますか?高温環境下でこれらの部品がどのように機能するかという不確実性は、特に安全性と信頼性に関わる場合、どんなエンジニアでも夜も眠れないほどです。

高温下でのアルミニウム鋳物の性能は、その特定の合金組成と熱処理に依存します。一般的に、温度が上昇するにつれて強度は低下しますが、177°C(350°F)までは構造的完全性を維持します。これを超えると、機械的特性は著しく劣化し始めます。

アルミニウム鋳物の温度効果を理解する

PTSMAKEでは、日頃から様々なアルミニウム鋳造合金を扱っており、高温下でのその挙動は多くの用途にとって極めて重要です。高温下でのアルミニウム鋳造の性能は、いくつかの重要な要因に影響されます:

機械的性質の変化

アルミニウム鋳物は、高温にさらされるといくつかの変化を起こす:

- 引張強度の低下

- 降伏強度の低下

- 硬度の変化

- 寸法安定性の変化

その影響は、特定の合金と暴露時間によって異なる。以下に典型的な性能の内訳を示す:

| 温度範囲 | 強度の保持 | 特筆すべき効果 |

|---|---|---|

| 0-200 | 95-100% | 影響は最小限 |

| 200-350 | 85-95% | わずかに軟化 |

| 350-500 | 70-85% | 中程度の強度低下 |

| 500ドル以上 | 70%以下 | 著しい劣化 |

臨界温度しきい値

アルミニウムの鋳物を扱う場合、次のことを理解する必要があります。 再結晶温度7 が不可欠である。この現象は、材料の融点の約50%で発生し、その特性に大きな影響を与える。

永続的な変化と一時的な効果

温度暴露時間が重要な役割を果たす:

短期暴露:

- 一時的な強度低下

- 可逆的な寸法変化

- 微細構造の変化は最小限

長期暴露:

- 永続的な強度低下

- 不可逆的な構造変化

- コンポーネントの故障の可能性

合金特有の考察

鋳造アルミニウム合金によって耐熱性は異なる:

A356合金の性能

- 優れた鋳造特性

- 300°Fまで優れた強度保持

- 自動車用途に人気

319 合金特性

- 優れた機械的特性

- より優れた高温安定性

- エンジン部品によく使用される

高温アプリケーションの設計戦略

高温環境におけるアルミニウム鋳造の性能を最適化する:

素材の選択:

- 適切な合金グレードを選ぶ

- 熱サイクル要件を考慮する

- 費用対効果を評価する

設計変更:

- 熱膨張を考慮する

- 可能な限り冷却機能を追加する

- 肉厚の最適化

表面処理オプション:

- 遮熱コーティング

- 酸化防止

- 耐摩耗処理

品質管理対策

PTSMAKEでは、厳格なテストプロトコルを実施しています:

プリプロダクション・テスト:

- 材料組成の検証

- 熱処理バリデーション

- プロトタイプの性能評価

生産監視:

- 鋳造時の温度管理

- 冷却速度の最適化

- 寸法安定性チェック

ポストプロダクション分析:

- 機械的特性試験

- 微細構造検査

- パフォーマンス検証

産業別アプリケーションと成功事例

アルミニウム鋳物の高温性能は、さまざまな用途に適している:

自動車産業:

- エンジンブロック

- シリンダーヘッド

- トランスミッションハウジング

航空宇宙部門

- エンジン部品

- 構造要素

- 内装

産業機器:

- 熱交換器

- ポンプハウジング

- コンプレッサー部品

予防措置とメンテナンス

最適なパフォーマンスを確保する:

定期検査:

- 目視検査

- 寸法チェック

- パフォーマンステスト

環境コントロール:

- 温度モニタリング

- 露光時間トラッキング

- 冷却システムのメンテナンス

ドキュメンテーション

- 動作温度記録

- メンテナンス履歴

- パフォーマンスデータ

どちらが良いか?鋳鉄とアルミ鋳物?

ワークショップで2つの異なる鋳物サンプルを手に、どちらの素材がプロジェクトに最適か悩んだことはありませんか?鋳鉄とアルミ鋳造のどちらを選ぶかは、単に重量やコストの問題だけではありません。

鋳鉄と鋳造アルミニウムには、それぞれ明確な利点があります。鋳鉄は強度、耐摩耗性、熱処理に優れ、アルミ鋳造は軽量化、耐食性、費用対効果に優れています。どちらが優れているかは、お客様の用途によって異なります。

材料特性を理解する

機械的特性

鋳鉄と鋳造アルミニウムは、その用途に大きく影響する異なる機械的特性を示します。鋳鉄は一般的に高い引張強度と優れた耐摩耗性を提供し、アルミニウムは優れた強度対重量比を提供します。

| プロパティ | 鋳鉄 | アルミ鋳造 |

|---|---|---|

| 引張強度 | 150-400 MPa | 130-280 MPa |

| 密度 | 7.2 g/cm³ | 2.7 g/cm³ |

| 硬度(ブリネル) | 150-300 HB | 55-150 HB |

熱特性

これらの材料の熱的特性は、その性能に極めて重要な役割を果たしている。PTSMAKEでの経験を通して、私は熱伝導率が特に次のような性能に影響することを観察してきた。 放熱率8 さまざまな用途で。

| プロパティ | 鋳鉄 | アルミ鋳造 |

|---|---|---|

| 熱伝導率 | 50 W/mK | 150-180 W/mK |

| 融点 | 1150-1200°C | 660°C |

| 熱膨張 | 10.8 µm/m-K | 23.6 µm/m-K |

コストに関する考察

材料費

アルミニウム鋳物は、一般的に鋳鉄よりもポンド単価が高いのですが、軽量であるため、全体として必要な材料が少なくて済むことが多いのです。以下は、さまざまな顧客との仕事から学んだことです:

- 原材料価格は市況によって変動する

- 数量要件が最終価格に影響

- 加工コストは素材によって異なる

- 二次事業は総コストに影響する

製造経費

各素材の製造工程にはそれぞれ異なるコストがかかる:

工具要件

- 鋳鉄はより頑丈な工具を必要とする

- アルミニウム製工具は一般的に寿命が長い

- 温度への配慮が工具設計に影響

処理時間

- アルミニウムは融点が低いため、鋳造が早い。

- 鉄はより慎重な冷却手順が必要

- 後処理のニーズは大きく異なる

アプリケーション固有の考慮事項

自動車用途

自動車産業では、どちらの素材も特定の目的を果たす:

鋳鉄:

- エンジンブロック(高性能)

- ブレーキ部品

- シリンダーヘッド

- トランスミッションケース

アルミ鋳造:

- 現代のエンジンブロック

- ホイール部品

- ボディ構造部品

- 熱交換器

産業機器

産業用途の場合、その選択はしばしば運転条件によって決まる:

鋳鉄の利点:

- より優れた振動減衰性

- より高い耐摩耗性

- 優れた熱安定性

- 大型部品の低コスト化

アルミ鋳造の利点:

- 機器の軽量化

- より優れた耐食性

- メンテナンスが容易

- より柔軟な設計

設計上の考慮事項

表面仕上げ

鋳鉄は一般的に

- 鋳造時の表面仕上げの向上

- より容易な加工特性

- より安定した表面品質

アルミニウムが提供している:

- より滑らかな最終仕上げの可能性

- より優れた美的可能性

- その他のコーティング・オプション

壁厚

設計上の制限はさまざまだ:

- 鋳鉄は場合によっては壁を薄くできる

- アルミニウムは冷却速度を慎重に考慮する必要がある

- どちらの素材も適切なゲーティングとライザリングが必要

PTSMAKEでは、様々な産業向けに鋳鉄とアルミニウムの両方の部品の製造に成功してきました。私たちの経験から、どちらの材料が普遍的に優れているということはありません。

環境への影響

リサイクル性

どちらの素材もリサイクル性に優れている:

- アルミニウムはスクラップ価値が高い

- 鉄のリサイクルは定着している

- どちらも環境負荷を低減する

- リサイクルによる省エネルギー

エネルギー消費

製造に必要なエネルギーは異なる:

- アルミニウムはより多くの初期エネルギーを必要とする

- 鉄加工はよりエネルギー効率が高い

- ライフサイクルエネルギー使用量は用途によって異なる

- 輸送エネルギーコストはアルミニウムに有利

メンテナンス要件

鋳鉄は一般的に必要とされる:

- 定期的な防錆

- 交換頻度が少ない

- 簡単なメンテナンス手順

- 基本的な表面処理

アルミニウムが必要だ:

- 最低限の腐食保護

- より慎重な取り扱い

- 特別な洗浄手順

- 特定のコーティングシステム

どちらの素材も、適切にメンテナンスされ、適切な用途に使用されれば、優れた耐用年数を実現できる。重要なのは、特定のニーズを理解し、それに応じて選択することである。

アルミ鋳造に代わる費用対効果の高い方法とは?

アルミニウム鋳造部品の加工中に予算の制約に直面したことはありませんか?アルミニウム鋳造プロセスや原材料のコスト上昇により、プロジェクトの予算が圧迫され、エンジニアやメーカーは品質や性能を損なわない実行可能な代替案を探すことになります。

射出成型プラスチック、亜鉛ダイカスト、鉄鋼加工など、アルミニウム鋳造に代わる費用対効果の高い選択肢がいくつか存在します。これらの選択肢は、多くの用途で同様の機械的特性と性能特性を維持しながら、30-50%の製造コストを削減することができます。

材料の選択基準を理解する

アルミニウム鋳造の代替品を検討する際には、いくつかの重要な要素を評価することが不可欠です。選択プロセスには、機械的特性、製造コスト、アプリケーション要件の分析が含まれます。PTSMAKEでは、製品性能を維持または向上させながら、多くのお客様がアルミ鋳造からよりコスト効率の高いソリューションに移行するお手伝いをしてきました。

パフォーマンス要求分析

代替素材を選択する前に、以下の重要な要素を考慮してください:

- 強度重量比

- 温度耐性

- 耐薬品性

- 寸法安定性

- 表面仕上げの要件

- 環境条件

費用対効果の高い代替材料

1.エンジニアリングプラスチック

エンジニアリング・プラスチックは、アルミ鋳造に比べて優れたコスト削減を実現します。以下のような材料があります。 ガラス繊維入りポリアミド9 は、同等の強度をわずかなコストで提供する。これらの素材は特に以下の用途に適している:

- 電子筐体

- 自動車部品

- 消費者製品

- 産業機器ハウジング

このコスト優位性は、大量生産シナリオではさらに大きくなる。以下は比較分析である:

| 素材タイプ | ユニットあたりのコスト(米ドル) | 金型費用 | 生産スピード |

|---|---|---|---|

| アルミ鋳造 | 8-12 | ミディアム | 中程度 |

| エンジニアリングプラスチック | 3-5 | 低い | 速い |

| ガラス充填PA | 4-6 | 低い | 速い |

2.亜鉛ダイカスト

亜鉛ダイカストは、もうひとつの実行可能な選択肢を提示している:

- 材料費の低減

- 生産サイクルの短縮

- 優れた表面仕上げ

- 寸法精度が良い

3.スチール加工

高い強度が要求される用途では、アルミ鋳造よりもスチール加工の方が費用対効果が高くなります:

- 板金成形

- 溶接アセンブリ

- プレス部品

- 構造要素

製造プロセスに関する考察

射出成形と鋳造の比較

PTSMAKEでは、アルミ鋳造の代替として射出成形を導入し、成功を収めています:

- サイクルタイムの短縮

- 部品単価の低減

- 一貫性の向上

- 必要な後処理は最小限

デザイン最適化戦略

コスト削減を最大化する:

- 製造のための設計の原則を取り入れる

- 肉厚の最適化

- 不要な機能を排除

- 組み立ての要件を考慮する

産業別アプリケーション

自動車部品

従来アルミ鋳物で作られていた自動車部品の多くは、アルミ鋳物に置き換えることができる:

- 複合材料

- エンジニアリングプラスチック

- ハイブリッド・ソリューション

コンシューマー・エレクトロニクス

エレクトロニクス産業は、多くの部品をアルミニウムから代替品へと移行させることに成功している:

- 住宅部品

- 内部構造要素

- 熱管理コンポーネント

- 取付金具

コスト分析とROI

初期投資の比較

| 製造方法 | 金型費用 | セットアップ時間 | 年間メンテナンス |

|---|---|---|---|

| アルミニウム鋳造 | $50,000+ | 4~6週間 | $5,000 |

| 射出成形 | $15,000-30,000 | 2~3週間 | $2,000 |

| 亜鉛ダイカスト | $30,000-40,000 | 3~4週間 | $3,500 |

長期的なコストメリット

代替素材のコスト面での優位性は、検討すればするほど明らかになる:

- 材料費の低減

- エネルギー消費の削減

- 生産サイクルの短縮

- 労働力の削減

- 最小限の仕上げコスト

品質保証に関する考慮事項

代替素材の導入を成功させること:

- 徹底した材料テストの実施

- 強固な品質管理手順の実施

- 生産工程の監視

- 詳細な文書の管理

- 定期的な監査の実施

環境への影響

代替素材は環境面でもメリットがあることが多い:

- エネルギー消費の削減

- カーボンフットプリントの削減

- リサイクル性の向上

- 廃棄物発生量の減少

移行

アルミ鋳物から代替素材に切り替える場合:

- パイロット・プロジェクトから始める

- デザインを徹底的に検証する

- 生産スタッフのトレーニング

- 明確な品質評価基準の確立

- パフォーマンスを注意深く監視する

今後の動向

業界は進化し続けている:

- 新素材開発

- 加工技術の向上

- 高度な設計ツール

- リサイクル能力の強化

この重要なアルミニウム製造工程とその産業用途についての詳細は、こちらをクリックしてください。 ↩

金属凝固技術と、それが最終製品の品質にどのような影響を与えるかについては、こちらをクリックしてください。 ↩

クリックすると、材料強度を高める高度な冶金プロセスについてご覧いただけます。 ↩

冶金構造と鋳造品質への影響について詳しくは、こちらをクリックしてください。 ↩

アルミニウム鋳物における熱疲労の解析と防止策については、こちらをクリックしてください。 ↩

クリックすると、デンドライト構造とアルミニウムの特性への影響について詳しくご覧いただけます。 ↩

熱にさらされると材料特性がどのように変化するかについては、こちらをご覧ください。 ↩

鋳造用途における熱管理について詳しくは、こちらをクリックしてください。 ↩

ガラス繊維強化素材とその現代製造業における応用について、詳しくはこちらをクリックしてください。 ↩