プラスチック材料を調達する際、エンジニアが「デルリン」と「POM」を使い分けているのをよく耳にします。この混同は、材料選択におけるコストのかかるミスにつながり、最終製品の性能に影響を与える可能性があります。

デルリンとPOMは関連しているが、まったく同じではない。デルリンはデュポン社のPOMホモポリマーの商標名であり、POM(ポリオキシメチレン)はエンジニアリング熱可塑性プラスチック材料の総称である。

ここで重要なことをはっきりさせておきたい。私が一緒に仕事をするエンジニアの多くは、当初、これらの材料は完全に互換性があると考えていますが、プロジェクトの成功に大きく影響する微妙な違いがあります。これらの違いを理解することは、用途に応じた材料選択を行う上で非常に重要であり、その理由を説明します。

デルリンはどんなプラスチックですか?

精密部品に使用するプラスチック材料の選択に悩んだことはありませんか?エンジニアリングプラスチックの世界では、選択を誤ると、部品の早期故障やコストのかかる交換、生産の遅れにつながり、プロジェクトのタイムラインに深刻な影響を及ぼしかねません。

ポリオキシメチレン(POM)としても知られるデルリンは、卓越した強度、剛性、寸法安定性で知られる高性能エンジニアリング熱可塑性プラスチックです。それはプラスチックのアセタール系列に属し、優秀な耐久性、低い摩擦およびよい切削加工性を提供する。

化学組成と構造

デルリンのユニークな特性は、その分子構造に由来する。その組成を見ると、デルリンは酸素原子によって連結された交互に並んだメチレン基(-CH2-)で構成されている。 ホモポリマー1 鎖を形成している。この構造がデルリンに特徴的な強度と安定性を与えている。

基本的な化学的性質

- 分子式:(-CH2O-)n

- 密度: 1.41-1.43 g/cm³

- 融点: 175°C

- ガラス転移温度: -60°C

主要材料特性

PTSMAKEでは、様々な精密部品にデルリンを定期的に使用しています。その主な特性をご紹介します:

機械的特性

- 高い引張強度

- 優れた耐疲労性

- 優れた耐クリープ性

- 優れた耐衝撃性

- 低摩擦係数

物理的性質

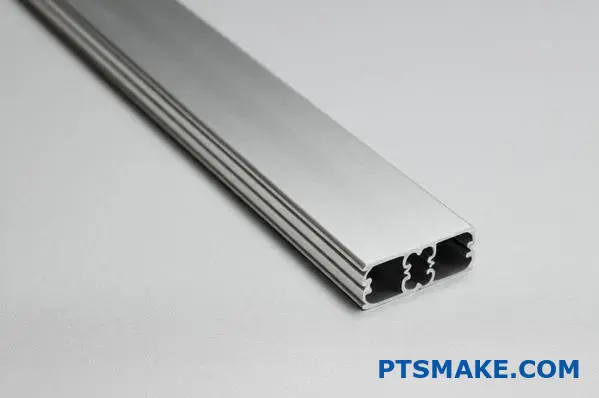

- 卓越した寸法安定性

- 低吸湿性

- 良好な電気絶縁性

- 多くの溶剤に対する耐薬品性

- 自然な潤滑性

一般的な等級と分類

デルリンにはさまざまなグレードがあり、それぞれが特定の用途に最適化されている:

| グレード・タイプ | 主な特徴 | 代表的なアプリケーション |

|---|---|---|

| 標準グレード | 基本的な機械的特性 | 汎用部品 |

| ハイパフォーマンス | 強度と剛性の向上 | 精密ギア、ベアリング |

| UV安定化 | より優れた耐候性 | 屋外用途 |

| 食品グレード | FDA準拠 | 食品加工機器 |

製造方法

PTSMAKEでの経験では、主にデルリンを通して加工しています:

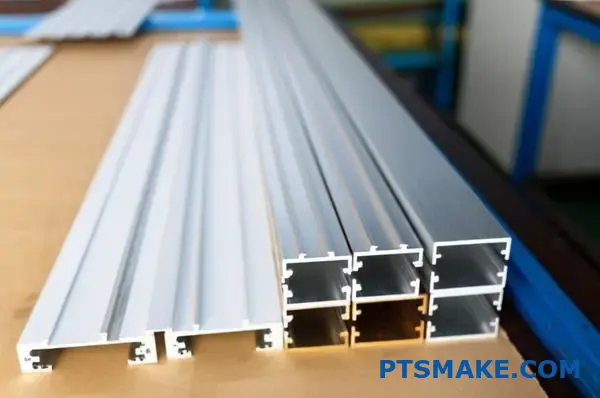

CNC加工

- 優れた加工性

- 厳しい公差を達成可能

- 複雑な形状も可能

- 滑らかな表面仕上げ

射出成形

- 良好な流動特性

- 最小限の収縮

- 安定した部品品質

- 大量生産能力

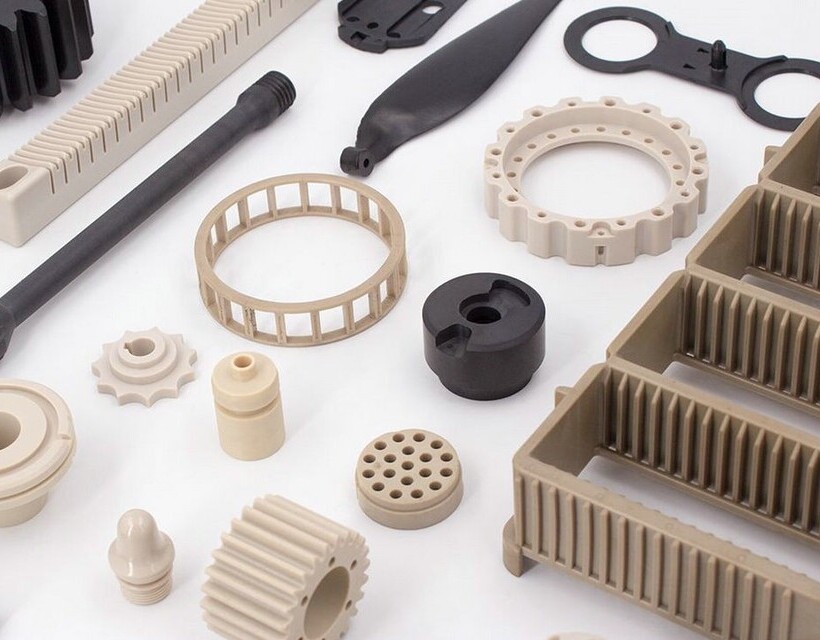

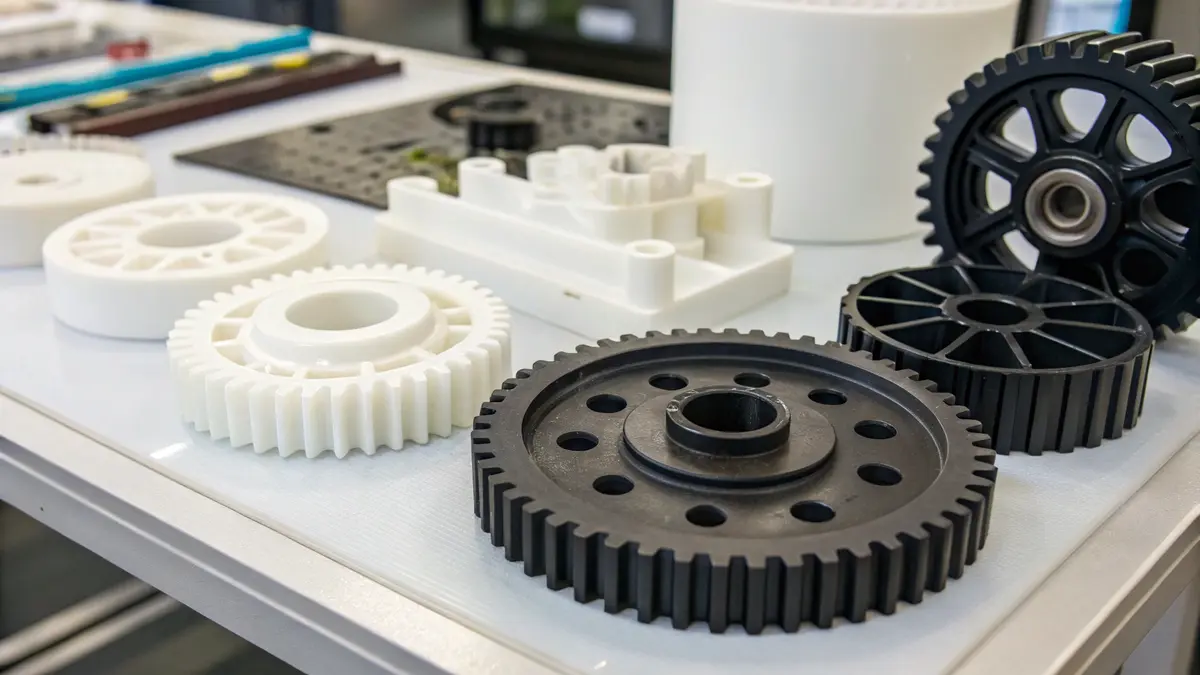

業界を超えたアプリケーション

デルリンはさまざまな産業で幅広く使用されている:

自動車

- 燃料系統部品

- 内部機構

- ベルトテンショナー

- ドアロックシステム

コンシューマー・エレクトロニクス

- スマートフォン部品

- ノートパソコンのヒンジ

- カメラメカニズム

- オーディオ機器部品

産業機器

- コンベア部品

- ポンプ部品

- バルブボディ

- 精密歯車

医療機器

- 手術器具

- 薬物送達デバイス

- 歯科用アプリケーション

- 実験設備

パフォーマンス比較

デルリンと他の一般的なエンジニアリングプラスチックを比較してみよう:

| プロパティ | デルリン | ナイロン | 覗き見 | PET |

|---|---|---|---|---|

| 強さ | 高い | ミディアム | 非常に高い | ミディアム |

| コスト | 中程度 | 低い | 高い | 低い |

| 耐薬品性 | グッド | フェア | 素晴らしい | グッド |

| 耐摩耗性 | 素晴らしい | グッド | 素晴らしい | フェア |

設計上の考慮事項

デルリンで部品を設計する場合は、以下の要素を考慮してください:

素材の選択

- 動作温度要件

- 化学物質への暴露条件

- 耐荷重要件

- コスト制約

製造ガイドライン

- 肉厚の均一性

- 成形部品の抜き勾配

- ゲート位置

- 冷却に関する考慮事項

PTSMAKEでは、デルリンを使用して無数の精密部品の製造に成功してきました。この材料の汎用性と信頼性は、多くのエンジニアリング用途に最適です。デルリンのCNC機械加工と射出成形の両方の経験があるため、最適な性能を得るために部品設計と製造工程を最適化することができます。

デルリンはなぜ高いのか?

デルリンの高騰は、メーカーやエンジニアにとって重大な懸念となっています。特に価格が年々上昇を続けている場合、この材料を調達する際に予算の制約に苦慮しているクライアントが多いことに気づきました。プロジェクトが大量のデルリン部品を必要とする場合、状況はさらに厳しくなります。

デルリンの高価格は主に、その複雑な製造工程、優れた機械的特性、さまざまな産業からの需要の増加によるものである。この素材は、専門的な生産設備、厳格な品質管理、高級原材料を必要とし、これらすべてが高コスト構造の一因となっている。

原材料生産の複雑さ

高度重合プロセス

デルリン、すなわちポリオキシメチレン(POM)の製造には、高度な技術が必要である。 重合2 プロセスである。このプロセスでは、温度、圧力、化学的条件を正確に制御する必要があります。PTSMAKEでは、この工程の複雑さが最終的な材料コストに大きく影響することを確認しています。

品質管理要件

デルリンの製造には厳格な品質管理措置が要求される:

| 品質パラメーター | 制御要件 | コストへの影響 |

|---|---|---|

| 分子量 | 厳しい監視 | 高い |

| 結晶性 | 正確なコントロール | ミディアム |

| 熱安定性 | 継続的テスト | 高い |

| 化学的純度 | 高度なろ過 | 非常に高い |

市場ダイナミクス

サプライチェーン要因

デルリン原料のグローバルサプライチェーンは、いくつかの課題に直面している:

- 認定メーカーの数が限られている

- 専門的な取り扱いのための輸送費

- 材料特性を維持するための保管条件

- 在庫管理の複雑さ

業界の需要パターン

デルリンの高い需要にはさまざまな分野が貢献している:

| 産業 | 使用量 | 価格感応度 |

|---|---|---|

| 自動車 | 非常に高い | ミディアム |

| エレクトロニクス | 高い | 高い |

| メディカル | ミディアム | 低い |

| 航空宇宙 | 低い | 非常に低い |

コストに見合う技術的優位性

優れた機械的特性

デルリンの卓越した特性は、投資に値する:

- 高い引張強度と剛性

- 優れた耐疲労性

- 低摩擦係数

- 卓越した寸法安定性

長期的なコストメリット

初期の材料費は高いが、デルリンは長期的にはより良い価値を提供することが多い:

- メンテナンスの軽減

- 部品寿命の延長

- 交換頻度の低下

- 最小限の潤滑しか必要としない

加工条件

特殊機材のニーズ

デルリン部品の製造には特殊な機械と工具が必要です:

- 温度制御処理装置

- 耐摩耗工具

- 精密冷却システム

- 高度な品質管理機器

技術的専門知識

デルリンの加工には、熟練したオペレーターと、それを理解するエンジニアが必要である:

- 加工中の材料挙動

- 最適な処理パラメーター

- 品質管理手順

- トラブルシューティングのテクニック

コスト最適化戦略

デザインの最適化

PTSMAKEでは、お客様の設計を最適化し、性能を維持しながら材料の使用量を削減するお手伝いをしています:

- 肉厚の最適化

- リブとサポートの戦略的配置

- 部品統合の機会

- 適切な材料選択の選択肢

生産効率

私たちはコストを管理するためにさまざまな戦略を実施している:

- バッチサイズの最適化

- プロセスの自動化

- スクラップ削減

- 効率的な工具設計

環境への配慮

持続可能性への影響

デルリンのコストに影響を与える環境要因には、以下のようなものがある:

- エネルギー集約型生産プロセス

- 環境コンプライアンス要件

- リサイクルの課題

- 廃棄物処理費用

規制遵守

環境規制を満たすことは、コストに拍車をかける:

- 排ガス規制機器

- 廃棄物処理システム

- 必要書類

- 認証プロセス

今後の価格動向

市場展望

価格圧力が続くことを示唆する要因がいくつかある:

- 新興産業からの需要の高まり

- 原材料の入手可能性

- エネルギーコストの変動

- 技術進歩の要件

イノベーションのインパクト

継続的な研究開発が将来の価格設定に影響を与える可能性がある:

- 新しい製造方法

- 代替素材開発

- プロセス効率の改善

- 品質向上技術

この包括的な分析により、デルリンが市場でプレミアム価格を要求される理由がわかります。当初はコストが高く見えるかもしれませんが、この材料の優れた特性と長期的な利点は、重要な用途では投資を正当化することがよくあります。PTSMAKEでは、お客様と密接に協力して設計と工程を最適化し、最高の品質基準を維持しながらデルリン部品から最高の価値を得られるようにしています。

デルリンはテフロンと同じか?

エンジニアリング・プラスチックの仕事をしていると、デルリンとテフロンについて顧客から混乱されることがよくあります。多くの人がこれらの材料は互換性があると考えており、コストのかかる設計ミスやプロジェクトの遅れにつながっています。重要な部品が誤った材料選択によって故障した場合、誤解はさらに問題になります。

デルリンとテフロンは、明確に異なるエンジニアリングプラスチックです。デルリン(POM)は高い強度と剛性で知られる熱可塑性プラスチックですが、テフロン(PTFE)は低摩擦と非粘着性で有名です。各材料は工学適用で独特な目的に役立つ。

物理的特性と化学組成

これらの材料の基本的な違いは、分子レベルから始まります。デルリンはポリオキシメチレン(POM)としても知られ、高度に結晶化した構造が特徴で、優れた機械的特性を発揮します。対照的に、テフロンの ポリテトラフルオロエチレン3 という構造が、独特の非粘着性を生み出している。

素材構造の比較

| プロパティ | デルリン(POM) | テフロン(PTFE) |

|---|---|---|

| 化学構造 | (-CH2O-)n | (-CF2-CF2-)n |

| 結晶性 | 75-85% | 92-98% |

| 密度 (g/cm³) | 1.41-1.43 | 2.13-2.20 |

| 融点 (°C) | 175 | 327 |

パフォーマンス特性

PTSMAKEでは、さまざまな製造プロジェクトで両方の素材を幅広く扱ってきました。それぞれの特徴は以下の通りです:

機械的特性

デルリン強度

- 高い引張強度(63~70MPa)

- 優れた耐疲労性

- 優れた寸法安定性

- 優れた耐摩耗性

- 高い剛性

テフロンの利点

- 極めて低い摩擦係数(0.1)

- 優れた耐薬品性

- 優れた熱安定性

- 非粘着性

- 自己潤滑性

アプリケーションの違い

私の製造経験に基づけば、これらの素材はそれぞれ異なる目的を果たす:

デルリン

- 精密機械部品

- ギアとベアリング

- 自動車部品

- 家電製品

- 医療機器

テフロン最適用途

- ノンスティック・コーティング

- 化学処理装置

- 電気絶縁

- ベアリングとシール

- 医療用インプラント

コストと処理に関する考慮事項

製造工程は材料の選択に大きく影響する:

加工方法

| 製造工程 | デルリン | テフロン |

|---|---|---|

| 射出成形 | 素晴らしい | 限定 |

| 機械加工 | グッド | 素晴らしい |

| 圧縮成形 | 一般的ではない | 共通 |

| 押出 | グッド | 素晴らしい |

温度と環境要因

環境の制約を理解することは非常に重要だ:

温度性能

| 温度範囲 | デルリン | テフロン |

|---|---|---|

| 最大連続使用温度 (°C) | 82-105 | 260 |

| 最低使用温度 (°C) | -40 | -200 |

| 熱偏向温度 (°C) | 115 | 55 |

業界特有の考慮事項

PTSMAKEでの経験では、材料の選択はしばしば業界の要求に左右される:

自動車産業

- デルリン燃料システム部品、窓システム

- テフロンエンジンシール、ブレーキシステム部品

医療業界

- デルリン:外科器具、歯科用途

- テフロンインプラント、医薬品加工機器

エレクトロニクス産業

- デルリンコネクター、スプリングエレメント

- テフロンケーブル絶縁、プリント基板

メンテナンスと寿命

素材によってメンテナンスの必要性が大きく異なる:

長期業績

| アスペクト | デルリン | テフロン |

|---|---|---|

| 耐薬品性 | グッド | 素晴らしい |

| 耐紫外線性 | フェア | 素晴らしい |

| 耐摩耗性 | 素晴らしい | グッド |

| 水分吸収 | 低い | なし |

PTSMAKEでの仕事を通じて、適切な材料選択がプロジェクトの成功に大きく影響することを実感しています。デルリンとテフロンはどちらも優れたエンジニアリング・プラスチックですが、その用途は異なり、互換性があると考えるべきではありません。これらの違いを理解することで、用途に最適な性能と寿命を確保することができます。

私は常に、最終的な材料選択を行う前に、徹底的な材料試験を実施し、専門家に相談することをお勧めします。PTSMAKEでは、包括的な材料選択ガイダンスと製造ソリューションを提供し、お客様の特定の用途ニーズに最適な選択をお手伝いします。

デュポンはまだデルリンを所有しているのか?

製造エンジニアや調達マネジャーがデルリンサプライヤーを探すとき、その現在の所有権について不確実性に直面することが多い。このような市場の混乱は、デュポンが長年にわたって様々な企業再編やスピンオフを行ってきたことに起因しており、多くの人がこの重要なエンジニアリング材料の真の供給元について疑問を抱いている。

いいえ、デュポンはもはやデルリンを所有していません。2019年以降、デルリンを含むデュポンの旧パフォーマンスマテリアルズ部門は、$110億円の買収取引に伴い、セラニーズコーポレーションによって運営されている。セラニーズは現在、デルリンアセタールホモポリマー樹脂を世界的に製造・販売している。

デルリン・オーナーシップの旅

デルリン所有権の歴史は、化学産業のダイナミックな性質を反映している。精密製造に深く関わる者として、私はこの素材の所有権の変遷を目の当たりにしてきた。所有者の変遷の年表は、現状をよりよく理解するのに役立つ:

歴史年表

| 年 | 主要イベント | デルリンへの影響 |

|---|---|---|

| 1956 | 初期開発 | デュポン、デルリンを発表 |

| 2015 | ダウ・デュポン合併 | コンバインド・ケミカル・オペレーション |

| 2019 | デュポンのスピンオフ | パフォーマンス・マテリアルズ部門を分離 |

| 2022 | セラニーズ買収 | 所有権の完全譲渡 |

製造業への影響

デルリンの所有権がセラニーズに移ったことで、製造の現場にはいくつかの変化がもたらされた。材料の 重合4 プロセスは一貫しているが、微妙に変化している:

サプライチェーン・ダイナミクス

- 流通網の再編成

- 新しい品質管理プロトコルを導入

- 更新された認証プロセスを確立

- 変更された価格体系を導入

製品開発とイノベーション

PTSMAKEでは、高品質の射出成形サービスを維持しながら、こうした変化に対応してきました。この移行は、デルリンアプリケーションにおける技術革新の新たな機会を実際にもたらしました:

- 特定産業向け強化素材グレード

- 加工ガイドラインの改善

- 新しい技術サポートシステム

- 広がるアプリケーションの可能性

市場対応と品質保証

オーナーシップの変更に対する市場の反応は、おおむね好意的である。デルリンを幅広く扱うメーカーとして、私はセラニーズがこの素材の名高い品質を維持していることを確認できる:

品質パラメーター

- 機械的特性は安定している

- 耐薬品性基準を維持

- 熱安定性仕様の維持

- 加工特性を維持

将来の展望と産業への影響

セラニーズ傘下のデルリンの将来は有望である。現在の市場動向とPTSMAKEでの経験に基づき、我々は次のように予想している:

短期的な展開

- 材料入手性の向上

- 特定の用途に特化したグレード

- テクニカル・サポートの充実

- 競争力のある価格体系

長期的な産業への影響

- 材料特性の革新

- グローバルな販売網の拡大

- より持続可能な製造プロセス

- エンドユーザー・サポート・システムの改善

メーカーのための実践的考察

デルリンを扱うメーカーやエンジニアにとって、所有者の変更はいくつかの重要な側面に注意を払う必要がある:

材料仕様の更新

- 材料認証の見直し

- サプライヤー文書の更新

- 品質管理プロセスの検証

- コンプライアンス要件の確認

サプライチェーンの調整

- 新しい販売チャネルの評価

- リードタイムの変化を評価する

- 価格体系の見直し

- サプライヤー契約の更新

PTSMAKEでは、精密製造における高い基準を維持しながら、このような変化をうまく乗り越えてきました。デュポンとセラニーズデルリンの両方を使用した経験により、射出成形サービスで一貫した品質を提供することが可能になりました。

技術サポートとリソース

この移行は、技術サポート体制にも変化をもたらした。メーカー各社は次のことに注意する必要がある:

利用可能なリソース

- 材料データシートの更新

- 新しい加工ガイドライン

- 技術相談サービス

- 品質保証文書

業界コンプライアンス

所有者は変わりましたが、デルリンのコア仕様と業界認定はそのままです。これには以下が含まれます:

- FDA準拠の食品用アプリケーション

- ISO認証

- 業界固有の基準

- 環境規制

デュポン社からセラニーズ社への所有権の移行は、業界における大きな転換を意味するが、製品の品質と信頼性を維持するために効果的に管理されてきた。製造の専門家として、私はこの素材の基本的な特性と性能に変化がなく、メーカーとエンドユーザー双方にとって継続性が確保されていることを見てきた。

デルリンに似たプラスチックは?

あなたのプロジェクトに適したプラスチック材料を見つけることは、圧倒されるかもしれません。数え切れないほどの選択肢がある中で、似たような特性を持ちながら、潜在的に費用対効果が高かったり、特定の用途により適していたりするデルリンに代わる材料を特定することは、干し草の山の中から針を探すような気分になるかもしれません。

POM-C(ポリオキシメチレン共重合体)が最も近い代替品である。それは多くの工学適用でそれを優秀な代理にさせる同等の強さ、耐久性および切削加工性を提供する。

デルリン代替としてのPOM-Cを理解する

POM-Cは、分子構造がほぼ同じであるため、デルリンに代わる主要な材料として際立っています。PTSMAKEでは、両材料を幅広く扱ってきましたが、機械的特性という点での類似性は注目に値します。主な違いは 結晶化5 これは寸法安定性にわずかに影響する。

主要特性の比較

| プロパティ | デルリン(POM-H) | POM-C |

|---|---|---|

| 引張強度 | 70 MPa | 65 MPa |

| 硬度(ロックウェルM) | 94 | 90 |

| 融点 | 175°C | 165°C |

| 耐薬品性 | 素晴らしい | 非常に良い |

| コスト | より高い | より低い |

その他の注目すべき代替案

ナイロン(PA6およびPA66)

ナイロンは、特に耐衝撃性が重要な用途において、デルリンに代わるもう一つの有効な代替品として機能します。PTSMAKEで様々な顧客と仕事をする中で、ナイロンはしばしばデルリンより優れていることに気づきました:

- 耐衝撃性

- 柔軟性

- 費用対効果

- ウェットコンディションでの耐摩耗性

PEEK(ポリエーテルエーテルケトン)

PEEKは、高価格帯ではあるが、高性能の代替品である。PEEKは以下の点で優れている:

- より高い耐熱性

- 優れた耐薬品性

- より優れた摩耗特性

- 強化された強度特性

アプリケーション固有の代替案

自動車用途

自動車部品では、これらの材料がデルリンに代わる優れた材料になることが多い:

- ガラス繊維入りPOM-C

- 衝撃改質PBT

- 強化PA66

医療用途

医療機器製造では、こうした代替案が成功している:

- 医療用PEEK

- USPクラスVI POM-C

- 医療グレードのPPSU

コストに関する考察

| 素材 | 相対コスト(1~10) | パフォーマンス評価(1~10) |

|---|---|---|

| デルリン | 7 | 8 |

| POM-C | 6 | 8 |

| ナイロン | 5 | 7 |

| 覗き見 | 10 | 9 |

製造に関する考慮事項

デルリン代替品を選択する場合、製造工程が重要な役割を果たします。PTSMAKEでは、いくつかの要素を考慮しています:

加工特性

- 工具摩耗

- 表面仕上げの要件

- 寸法安定性

- 加工時の発熱

射出成形の特徴

- 成形収縮率

- ゲート位置のオプション

- 冷却条件

- サイクルタイムの最適化

環境への影響

リサイクル性の比較

| 素材 | リサイクル性 | 環境への影響 |

|---|---|---|

| デルリン | 中程度 | ミディアム |

| POM-C | グッド | ミディアム |

| ナイロン | 素晴らしい | 低い |

| 覗き見 | 限定 | 高い |

特定の環境における性能

代替案を選ぶ際には、環境要因を理解することが極めて重要である:

高温アプリケーション

- 高温環境に優れたPEEK

- PPSは耐熱性に優れている

- 変性POM-Cが安定性を維持

化学物質への暴露

- POM-Cは優れた耐薬品性を示す

- 耐薬品性に優れたPEEK

- 耐薬品性に優れた変性ナイロン

品質管理への配慮

デルリン代替品を扱う場合、適切な品質管理措置が不可欠である:

- 寸法安定性モニタリング

- 含水率検査

- 機械的特性の検証

- 目視検査プロトコル

意思決定の枠組み

適切なデルリン代替品を選択するために、次のことを考慮してください:

- 応募条件

- 環境条件

- コスト制約

- 製造工程

- 品質要件

PTSMAKEでの経験を通じて、材料選択が成功するかどうかは、材料特性だけに注目するのではなく、多くの場合、これらの要因のバランスを注意深くとることにかかっていることがわかりました。当社は、お客様がデルリン代替品について十分な情報を得た上で決断できるよう、包括的な材料データベースと試験能力を維持しています。

これらの代替案とその具体的な特徴を理解することで、コスト削減や性能向上の可能性と同時に、アプリケーションの要件に最も適した決断を下すことができます。各選択肢にはそれぞれ独自の利点があり、重要なのはこれらの利点をお客様の具体的なニーズに合致させることです。

デルリンは壊れやすい?

重要なエンジニアリング用途におけるデルリンの耐久性を心配されていますか?多くの設計者やエンジニアは、特にプロジェクトで強度と精度の両方が要求される場合、材料の不具合を心配して眠れない夜を過ごすことになります。

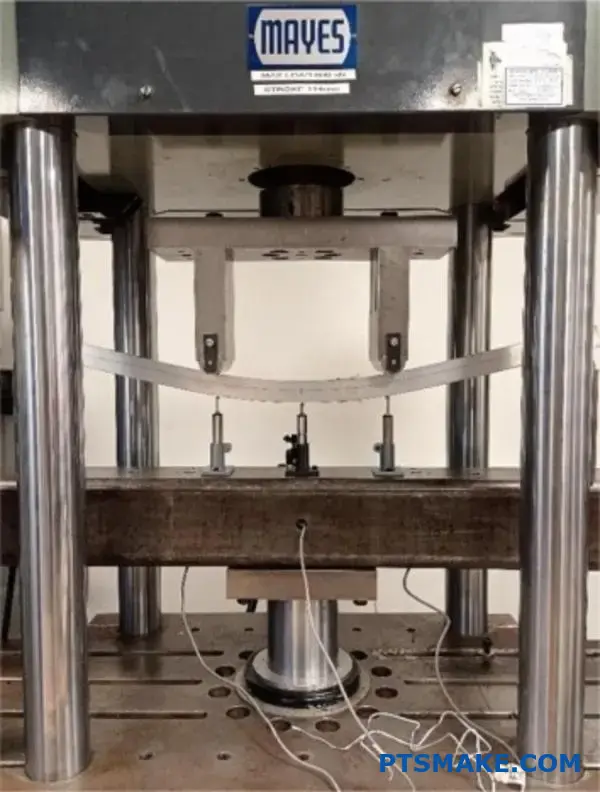

デルリンは通常の条件下では簡単には壊れません。それは例外的な機械強さ、疲労抵抗および寸法安定性を提供する。8,000から10,000 PSIに及ぶ引張強さを使うと、Delrinは精密部品のために利用できる最も耐久の工学プラスチックの1つである。

デルリンの破断抵抗を理解する

PTSMAKEでは、デルリンの耐破損性はそのユニークな分子構造に直接関係していることを観察してきた。この素材は ホモポリマー結晶化6これは優れた機械的特性を提供する。この結晶構造は、様々な条件下でも壊れにくい強固な骨格を作る。

デルリンの破断抵抗に影響を与える要因

デルリンの耐破損性には、いくつかの重要な要因が影響します:

- 温度暴露

- 化学環境

- 負荷の種類と持続時間

- 製造品質

- 設計上の考慮事項

比較強度分析

デルリンと他の一般的なエンジニアリング・プラスチックとの比較を見てみよう:

| 素材 | 引張強さ(PSI) | 耐衝撃性(ft-lb/in) | 耐熱温度 |

|---|---|---|---|

| デルリン | 8,000-10,000 | 1.0-2.0 | -40~180 |

| ナイロン6 | 7,000-8,000 | 0.8-1.5 | -40~170 |

| 覗き見 | 14,000-16,000 | 1.6-3.0 | -40~480 |

| POM-C | 7,500-9,000 | 0.9-1.8 | -40~160 |

故障のメカニズムと予防

耐衝撃性

デルリンは、その高い結晶化度により優れた耐衝撃性を発揮します。PTSMAKEでは、自動車部品から産業機械部品まで、様々な高衝撃用途にデルリンを使用することに成功しています。

耐疲労性

デルリンの際立った特徴のひとつは、その卓越した耐疲労性です。この材料は、大きな劣化なしに繰り返される応力サイクルに耐えることができ、理想的な材料です:

- ギア機構

- ベアリング部品

- 可動部品

- ハイサイクル・アプリケーション

耐薬品性

素材の化学薬品に対する耐性は、劣化とその後の破損を防ぐ上で重要な役割を果たす。デルリンは化学薬品にさらされても構造的完全性を維持します:

- ほとんどの溶剤

- 中性化学物質

- 弱酸性

- 自動車用流体

破損防止のための設計上の考慮事項

適切な肉厚

耐破損性を最適化するには、以下の肉厚のガイドラインを考慮すること:

- 最小肉厚:0.040インチ

- 推奨厚さ:0.060~0.120インチ

- 最大厚さ:0.250インチ

応力分布

均等な応力分布は、破損を防ぐために極めて重要である。適切な設計機能の実装には以下が含まれる:

- 丸みを帯びたコーナー

- 徐々に移行

- 補強リブ

- 均一な肉厚

製造が破断抵抗に与える影響

製造工程はデルリンの耐折性に大きく影響します。PTSMAKEでは、以下を採用しています:

- 成形時の精密な温度制御

- 最適な冷却速度

- 適切なゲートの位置

- 質の高いマテリアルハンドリング手順

品質管理対策

最大限の耐破損性を確保するために、私たちは実施している:

- 材料認証チェック

- 工程内モニタリング

- ポストプロダクション・テスト

- 寸法検証

実世界での応用

デルリンは割れにくいため、理想的な素材である:

産業用途

- コンベア部品

- 精密ブッシュ

- 工業用ファスナー

- 機械部品

消費者製品

- 高級家電部品

- スポーツ用品部品

- 電子機器ハウジング

- 自動車内装部品

環境要因

環境の影響を理解することは、故障の予測や予防に役立つ:

温度効果

- 最適性能範囲32°F~180°F

- 高温での強度低下

- 低温でのもろさの増大

水分の影響

- 吸湿性が低い

- 安定した寸法特性

- 安定した機械性能

長期業績

持続的な破断抵抗のために:

- 定期点検

- 適切な荷重条件

- 環境制御

- 必要に応じて定期的な部品交換

プロフェッショナルの推薦

製造業のプロとして、私は推薦する:

- 徹底した材料選択分析

- 総合的な設計審査

- 適切な製造工程管理

- 定期的な品質保証テスト

これらの様々な側面から、デルリンの耐破壊性は、適切に設計、製造、適用された場合、卓越したものであることは明らかです。PTSMAKEでは、この万能材料で可能なことの限界に挑戦し続け、お客様の耐久性要件を満たすか、それを上回る部品を確実にお届けしています。

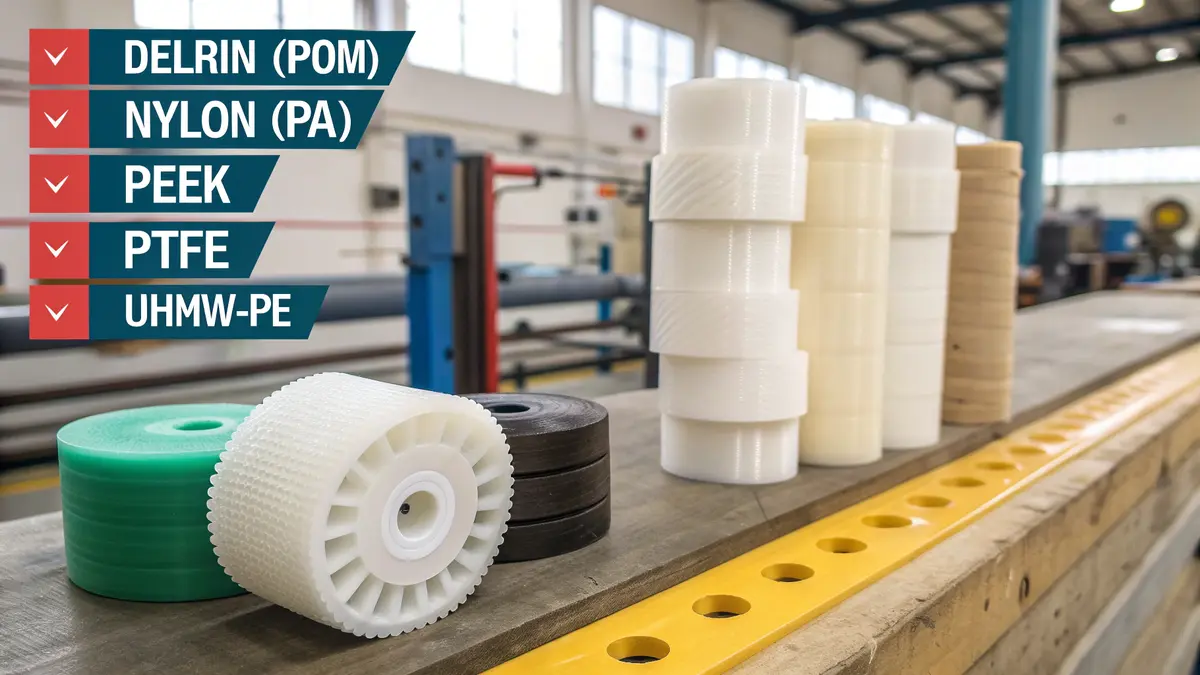

デルリンと同等の素材は?

プロジェクトに特定の機械的特性が必要な場合、デルリンに代わる材料を見つけるのは難しいことです。私は、多くのエンジニアが適切な代替材料を見つけるのに苦労しているのを見てきました。多くの場合、材料の選択肢が限られているため、プロジェクトの遅延やコストの増加につながります。

デルリン(POM)に最も近い等価物は、ナイロン(PA)、PEEK、PTFE、UHMW-PEである。各材料は類似した機械特性を提供するが、異なった適用の強さは変わる。最良の選択は、耐薬品性、温度範囲、およびコスト考慮事項のような特定の要件によって異なります。

デルリンとその特性について

代替品を検討する前に、デルリンの特徴を理解することが不可欠です。アセタールホモポリマーとしても知られるデルリンは、優れた機械的特性で知られる高性能エンジニアリングプラスチックです。この材料の 結晶構造7 は、優れた寸法安定性と耐摩耗性を提供する。

デルリンの主な特性:

- 高い引張強度と剛性

- 優れた耐疲労性

- 低摩擦係数

- 優れた寸法安定性

- 耐薬品性

- 機械加工が容易

類似素材とその特徴

ナイロン(PA)

ナイロンは、デルリンに代わる最も一般的な材料の1つです。PTSMAKEでは、その汎用性のため、様々な用途にナイロンを頻繁に推奨しています。

ナイロンの主な利点は以下の通り:

- デルリンより優れた耐衝撃性

- より高い耐熱性

- より費用対効果の高い

- 優れた摩耗特性

PEEK(ポリエーテルエーテルケトン)

PEEKは、卓越した特性を持つハイエンドの代替品です:

| プロパティ | PEEK vs デルリン |

|---|---|

| 耐熱温度 | 優れている(最高260℃ 対 180) |

| 耐薬品性 | より良い |

| コスト | かなり高い |

| 耐摩耗性 | 素晴らしい |

| 加工難易度 | より挑戦的に |

PTFE(四フッ化エチレン樹脂)

PTFEは、特定の用途に適した独自の特性を備えている:

- 最も低い摩擦係数

- 優れた耐薬品性

- 広い温度範囲

- FDA準拠

UHMW-PE(超高分子量ポリエチレン)

この素材は、経済的な代替品となり、特有の利点がある:

| プロパティ | UHMW-PE特性 |

|---|---|

| 衝撃強度 | 素晴らしい |

| 耐摩耗性 | 非常に良い |

| 耐薬品性 | グッド |

| コスト | デルリンより低い |

| 重量 | ライター |

アプリケーション別比較

自動車用途

精度と耐久性が重要な自動車部品では、材料によって性能が異なる:

- デルリン:燃料システム部品に最適

- ナイロン製:アンダーフードに最適

- PEEK:高温環境に最適

- PTFE: ベアリング用途に最適

- UHMW-PE: ウェアプレートとガイドに最適

医療用途

医療機器の場合、材料の選択はさらに重要になる:

- デルリン:手術器具によく使われる

- PEEK:インプラント器具に好ましい

- PTFE:ノンスティック用途に最適

- ナイロン:使い捨て医療器具に使用

産業機器

PTSMAKEでの経験から、工業用途では慎重に材料を選ぶ必要がある:

| 申し込み | 推奨素材 | 理由 |

|---|---|---|

| ギア | デルリン/ナイロン | 優れた耐摩耗性 |

| ベアリング | PTFE/PEEK | 低摩擦 |

| コンベア部品 | UHMW-PE | コストパフォーマンスの高い耐摩耗性 |

| 精密部品 | デルリン/PEEK | 寸法安定性 |

コスト検討と価値分析

コストへの影響を理解することは、十分な情報に基づいた意思決定に役立つ:

- PEEK:デルリンより5~7倍高価

- PTFE:デルリンより2~3倍高価

- ナイロン:同等かやや安価

- UHMW-PE:一般に安価

環境要因と持続可能性

素材が異なれば、環境への影響も異なる:

- リサイクル可能性

- 生産時のエネルギー消費

- 使用済み製品の廃棄に関する考慮事項

- カーボンフットプリント

正しい選択

適切なデルリン代替品を選ぶには、次のことを考慮する:

- 動作温度要件

- 化学物質への暴露条件

- 機械的負荷要件

- コスト制約

- 規制遵守のニーズ

PTSMAKEでは、これらの要素を総合的に分析することにより、この選択プロセスをお客様にご案内しています。これにより、費用対効果と性能要件を維持しながら、各特定用途に最適な材料を選択することができます。

加工と処理の考慮点

材料が異なれば、加工アプローチも異なる:

- ツール選択

- 切削速度と送り

- 冷却条件

- 後処理の必要性

精密製造の経験を通じて、私たちは最適な結果を保証するために、各素材の特定のプロトコルを開発しました。

デルリン素材のコストは?

製造プロジェクトのためにデルリン材料を調達する場合、正確なコストを決定することは困難な場合があります。価格の変動、市場の状況、さまざまなサプライヤーの見積もりによって、エンジニアや調達マネージャーは混乱し、フラストレーションを感じることがよくあります。

デルリン材料は通常、標準グレードで1ポンドあたり$3~$8、特殊グレードで1ポンドあたり$10~$15の価格となります。最終的な価格は、グレードの品質、注文量、市場の状況、サプライヤーとの関係によって異なります。

デルリン材料コストの構成要素を理解する

デルリン素材のコストは、以下のようないくつかの重要な要因によって左右される。 分子組成8.これらのコンポーネントを分解して、十分な情報を得た上で購入の決断ができるようにしよう。

原材料基準価格

デルリン価格設定の基礎は、基本材料費から始まります。PTSMAKEでは、一貫した品質を確保するため、認定サプライヤーから高品質のデルリンを調達しています。基本価格には通常以下が含まれます:

- 樹脂製造コスト

- 製造間接費

- 品質管理プロセス

- 初回処理手数料

グレード 品質 価格への影響

デルリンのグレードは、その特性によって価格が異なる:

| グレード・タイプ | 価格帯($/ポンド) | 一般的なアプリケーション |

|---|---|---|

| 標準グレード | 3-8 | 汎用部品 |

| メディカルグレード | 12-15 | 医療機器 |

| 高性能 | 10-13 | 精密部品 |

| UV安定化 | 8-11 | 屋外用途 |

ボリューム・ベースの価格体系

注文数量はデルリン材料の単価に大きく影響する:

まとめ買い特典

- 大量注文(1000ポンド以上):15-20%割引

- ミディアムオーダー(500-999ポンド):10-15%割引

- 小口注文(100-499ポンド)5-10%割引

デルリン・コストに影響を与える市場要因

サプライチェーンの影響

グローバルなサプライチェーンは、デルリンの価格設定に影響を与える:

- 交通費

- 輸出入規制

- 地域の空室状況

- 市場の需要変動

経済的要因

価格設定にはいくつかの経済状況が影響する:

- 原油価格(原材料)

- 為替レート

- 製造能力

- 世界経済情勢

追加コスト

加工条件

最終的な費用には多くの場合含まれる:

- 材料の準備

- 特別な取り扱い

- カスタムパッケージング

- 品質認証費用

品質認証費用

| 認証タイプ | 追加コスト(%) | 目的 |

|---|---|---|

| ISOコンプライアンス | 5-8 | 品質保証 |

| メディカルグレード | 10-15 | ヘルスケア・アプリケーション |

| FDA承認 | 12-18 | 食品との接触 |

| カスタムテスト | 8-12 | 特定の要件 |

コスト最適化戦略

PTSMAKEでは、お客様がデルリン材料コストを最適化するお手伝いをいたします:

戦略的購買

- 長期供給契約

- ボリューム統合

- マーケット・タイミングの最適化

- サプライヤー関係管理

材料選択の最適化

- 用途に応じたグレードの選択

- 代替材料の評価

- 設計最適化サポート

- 廃棄物削減戦略

地域による価格差

地域によって価格構造は異なる:

| 地域 | 価格帯($/ポンド) | 要因 |

|---|---|---|

| 北米 | 4-9 | 現地生産 |

| ヨーロッパ | 5-10 | 輸入コスト |

| アジア | 3-8 | 製造の近さ |

| その他の地域 | 6-12 | 交通費 |

今後の価格動向

市場分析と業界の専門知識に基づき、我々はこう予想している:

- 毎年2-3%の着実な値上げ

- 原材料コストの影響継続

- 新興市場における需要の高まり

- 生産コストに影響する技術の進歩

付加価値サービスのインパクト

追加サービスは最終的な費用に影響する可能性があります:

- カスタム・カットとサイジング

- 特別な梱包要件

- テクニカル・サポート・サービス

- 品質文書

コスト削減の提案

デルリン材料コストを最適化する

- 戦略的に購入を計画する

- 一括注文の検討

- 等級要件を慎重に評価する

- サプライヤーとの強固な関係を維持する

- 市場の状況をモニターする

PTSMAKEの材料調達と製造に関する専門知識を通じて、お客様がこれらのコスト要因を効果的に回避できるようお手伝いします。当社のグローバルな供給ネットワークと業界との関係により、高品質な基準を維持しながら競争力のある価格を確保することができます。

デルリンの別名は?

プロジェクトに適したプラスチック材料を見つけるには、同じ材料でも名称が異なると混乱することがあります。多くのエンジニアや設計者がこの用語の問題に苦慮しており、材料の選択と調達でコストのかかるミスにつながる可能性があります。

デルリンはデュポン社のポリオキシメチレン(POM)の商品名で、一般にアセタールとしても知られています。このエンジニアリング熱可塑性プラスチックは、優れた機械的特性、寸法安定性、耐摩耗性を備えており、精密部品に最適です。

デルリンのさまざまな名称を理解する

様々な製造プロジェクトに携わってきた経験から、材料の命名規則がしばしば混乱を引き起こすことに気づきました。デルリンに関連するさまざまな名称を明らかにしよう:

一般的な商品名

私たちがデルリンと呼ぶ素材は、さまざまなメーカーからさまざまな商品名で販売されている:

| メーカー | 商号 |

|---|---|

| デュポン | デルリン |

| ティコナ | セルコン |

| BASF | ウルトラフォーム |

| KEP | ケピタル |

| ポリプラスチック | ジュラコン |

化学組成と構造

ポリアセタールホモポリマー9 は、デルリンの基礎を形成し、他のエンジニアリングプラスチックとは一線を画すユニークな特性を与えています。PTSMAKEでは、要求の厳しい用途においてその卓越した性能から、しばしばこの材料を推奨しています。

デルリン/POMの主な特性

機械的特性

- 高い引張強度

- 優れた耐疲労性

- 低摩擦係数

- 優れた耐摩耗性

- 優れた寸法安定性

化学的性質

この素材は耐衝撃性に優れている:

- ほとんどの溶剤

- 化合物

- 燃料と炭化水素

- 湯あたり

業界を超えたアプリケーション

自動車部品

- 燃料系統部品

- 内装トリム部品

- ギアとベアリング

- ドアロックシステム

コンシューマー・エレクトロニクス

- 携帯電話部品

- ノートパソコンのヒンジ

- カメラ部品

- 電子ハウジング

産業機器

- コンベア部品

- ポンプ部品

- バルブボディ

- 工業用歯車

製造に関する考慮事項

加工ガイドライン

当社のPTSMAKE設備でデルリンを加工する場合、特定のガイドラインに従います:

- 鋭利な刃物を使う

- 適度な切断速度を維持する

- 十分な冷却

- 適切な切り屑排出の確保

射出成形パラメータ

私たちの豊富な成形経験に基づく:

| パラメータ | 推奨範囲 |

|---|---|

| 溶融温度 | 180-215°C |

| 金型温度 | 80-120°C |

| 射出圧力 | 70-120 MPa |

| 乾燥時間 | 2~4時間 |

素材選択基準

パフォーマンス要件

- 必要な耐荷重

- 動作温度範囲

- 化学物質への暴露条件

- 耐摩耗性の要件

コストに関する考察

- 材料単価

- 加工費

- 工具摩耗要因

- 生産量への影響

品質管理対策

PTSMAKEでは、厳格な品質管理手順を実施しています:

試験方法

- 寸法検査

- 硬度試験

- 耐衝撃性評価

- 耐薬品性の検証

必要書類

- 材料証明書

- プロセスパラメーター

- 品質管理レポート

- トレーサビリティ記録

環境への影響

持続可能性の側面

- リサイクル可能性

- 加工におけるエネルギー消費

- 廃棄物削減戦略

- 環境コンプライアンス

業界標準とコンプライアンス

関連規格

- ISO9001認証取得

- ASTM試験法

- RoHS対応

- FDA承認(該当する場合)

代替素材との比較

| プロパティ | デルリン/POM | ナイロン | 覗き見 |

|---|---|---|---|

| コスト | 中程度 | 低い | 高い |

| 強さ | 高い | ミディアム | 非常に高い |

| 耐薬品性 | 素晴らしい | グッド | 素晴らしい |

| 耐熱性 | グッド | グッド | 素晴らしい |

よくある問題のトラブルシューティング

加工の問題

- 反り抑制

- 寸法安定性

- 表面仕上げの品質

- ゲート位置の最適化

材料保管

- 温度制御

- 湿度管理

- 在庫ローテーション

- 汚染防止

PTSMAKEの経験を通じて、これらの一般的な課題に対する効果的なソリューションを開発し、製造工程における一貫した品質を確保しています。

テフロンと呼ばれるプラスチックは?

プラスチックの名称にまつわる混乱は、エンジニアや製造業者を圧倒することがあります。多数の商品名、化学式、業界用語があるため、特にテフロンのような高性能材料に関しては、どのプラスチックがどのプラスチックなのかを把握するのは困難です。

テフロンは、四フッ化エチレンの合成フッ素樹脂であるポリテトラフルオロエチレン(PTFE)の商標ブランド名である。この多用途プラスチックは、非粘着性、高耐熱性、化学的不活性で知られ、工業用途と消費者向け製品の両方で重宝されている。

PTFEの化学組成

PTFEのユニークな特性は、その分子構造に由来する。PTFEは炭素原子とフッ素原子が強固な結合を形成することで構成されている。 フッ素樹脂10 構造を有しています。この組成がPTFEに卓越した特性を与えている:

分子構造の利点

- 強い炭素-フッ素結合

- 規則正しい結晶構造

- 低い表面エネルギー

- 高分子量

PTFEを特別なものにする主な特性

耐熱温度

PTFEは-200°Cから+260°Cまでの温度に劣化することなく耐えることができる。この驚くべき温度範囲は、様々な用途に理想的です:

| 温度範囲 | 応用例 |

|---|---|

| -200°C~0°C | 極低温機器用シール |

| 0°C~150°C | ノンスティック調理器具 |

| 150°C ~ 260°C | 産業用ベアリング |

耐薬品性

PTFEの最も価値ある特性の一つは、ほとんどすべての化学薬品に対する耐性です。PTSMAKEでの私の経験では、PTFEは、他のプラスチックが失敗するような過酷な化学環境においても、非常に優れた性能を発揮します。

PTFEの工業用途

製造業

- ベアリングとブッシュ

- シールとガスケット

- コンベヤベルト

- 機械部品

化学処理

- パイプライン・ライニング

- バルブ部品

- ポンプ部品

- 化学薬品保管容器

医療および食品産業への応用

FDAは、PTFEを食品と接触する用途や医療用途に使用することを承認している:

- 無毒性

- 生体適合性

- 簡単な滅菌

- 化学的不活性

PTFEと他の高機能プラスチックの比較

ここでは、PTFEと他の一般的なエンジニアリング・プラスチックとの比較について説明する:

| プロパティ | PTFE | 覗き見 | POM(デルリン) |

|---|---|---|---|

| 最高温度 | 260°C | 250°C | 180°C |

| 耐薬品性 | 素晴らしい | グッド | グッド |

| 耐摩耗性 | グッド | 素晴らしい | 素晴らしい |

| コスト | 高い | 非常に高い | 中程度 |

PTFEの加工方法

ラム押出

このプロセスには以下が含まれる:

- PTFEパウダーの圧縮

- 焼結温度まで加熱

- 制御された条件下での冷却

- 仕様に合わせた最終加工

圧縮成形

PTSMAKEでは、PTFE部品の圧縮成形プロセスを最適化し、確実な成形を実現しています:

- 均一な密度

- 最小限のボイド

- 優れた寸法安定性

- 優れた機械的特性

PTFE部品のメンテナンスとケア

PTFE部品の寿命を最大限に延ばす:

- 機械的な傷を避ける

- 適切な溶剤で洗浄する

- 適度な温度で保存する

- 紫外線に直接さらされないようにする

環境への配慮

PTFEは卓越した性能を発揮するが、考慮すべき点もある:

- リサイクルの課題

- 使用済み廃棄物処理

- 環境への影響

- 持続可能な代替案

品質管理対策

PTSMAKEでは、PTFE製品の厳格な品質管理手順を実施しています:

- 材料認証

- 寸法検査

- 表面仕上げ試験

- パフォーマンス検証

コストとROI

PTFEをお客様の用途で評価する際には、以下を考慮してください:

- 初期材料費

- 加工費

- メンテナンス要件

- 生涯価値

- 交換頻度

PTFE技術の今後の展開

現在の研究の焦点は

- 変性PTFEグレード

- 加工方法の改善

- 機械的特性の向上

- 持続可能な製造

PTFEに関する一般的な誤解

よくある誤解に対処することが重要だ:

- PTFEは調理器具だけではない

- コーティング材以上のもの

- 高いコストは寿命で相殺される

- 処理の限界は克服できる

PTSMAKEでは、これまで数多くのお客様のご要望に最適なPTFEソリューションの選択と導入をお手伝いしてきました。重要なのは、材料の能力と限界の両方を理解し、特定のシナリオでの適用について十分な情報に基づいた決定を下すことです。

高温環境下でのデルリンの性能は?

エンジニアリング・プラスチックの使用は、特に高温用途の場合、困難な場合があります。多くのメーカーは、高温下で構造的完全性と性能を維持する材料を見つけるのに苦労し、コストのかかる故障や生産の遅れにつながっています。

デルリンは、連続使用で82°C(180°F)までの高温環境下で安定した性能を発揮し、機械的特性と寸法安定性を維持する。しかし、融点の347°F (175°C)に近づくにつれ、その性能は徐々に低下します。

耐温度特性

ポリオキシメチレン(POM)としても知られるデルリンは、さまざまな高温用途に適した優れた熱特性を示します。その結晶構造は、温度が上昇しても優れた寸法安定性を提供することが確認されている。この素材の挙動は、異なる温度範囲に分類することができる:

短期間の温度暴露

自動車や工業分野の顧客と仕事をする中で、デルリンは短期間であれば最高温度への暴露に耐えられることがわかった:

| 温度範囲 | 期間 | パフォーマンスへの影響 |

|---|---|---|

| 180-220°F (82-104°C) | 24~48時間 | 最小限の物件変更 |

| 220-280°F (104-138°C) | 2~4時間 | 中程度の軟化 |

| 280-347°F (138-175°C) | < 1時間未満 | 著しい財産劣化 |

高温での機械的特性

素材の 結晶性11 は、熱ストレス下での機械的特性の維持に重要な役割を果たしている。PTSMAKEでの私のテスト経験に基づき、これらの重要な性能面を文書化した:

引張強度保持

- 室温にて100% ベースライン強度

- 65°C(150°F)時:85-90%強度保持率

- 82°C(180°F)にて:70-75%強度保持

寸法安定性

熱はデルリンの寸法精度に影響を与えますが、適切な設計上の配慮により、この影響を最小限に抑えることができます:

| 温度範囲 | 線膨張率 | デザイン |

|---|---|---|

| 70-120°F (21-49°C) | 0.00022インチ/インチ/°F | 標準的な許容範囲 |

| 120-180°F (49-82°C) | 0.00025インチ/インチ/°F | 公差の拡大が必要 |

高温環境でのアプリケーション

PTSMAKEでの製造経験を通じて、様々な高温用途にデルリンを使用することに成功してきました:

自動車部品

- エンジンルーム部品

- トランスミッション部品

- 冷却装置部品

産業機器

- 温水システム部品

- 熱交換器部品

- 加工装置部品

高温での使用に関する設計上の考慮事項

最適なパフォーマンスを確保するために、以下の設計要因を考慮してください:

素材グレードの選択

- 中温用標準グレード

- 要求の厳しい用途向けの高温グレード

- 安定性を高める強化グレード

熱管理戦略

放熱

- 可能な限り冷却フィンを組み込む

- 十分なエアフローを確保する

- サーマルバリアの検討

応力分布

- 均一な熱分布の設計

- ストレスが集中するような鋭角は避ける

- 必要に応じてエキスパンション・ジョイントを設ける

パフォーマンス最適化テクニック

高温環境でデルリンの性能を最大限に発揮させるために、私はこう勧める:

表面処理オプション

- 安定性向上のためのアニーリング

- 摩擦低減のための表面仕上げ

- コーティングによる保護

組み立てに関する考慮事項

- 熱膨張のために適切なクリアランスを使用する

- 適合する締め付け方法を選択する

- 熱サイクル効果を考慮する

重要な制限と代替案

デルリンは多くの高温用途で優れた性能を発揮しますが、その限界を認識することが重要です:

温度しきい値

| コンディション | 最高温度 | 期間 |

|---|---|---|

| 連続使用 | 180°F(82度) | 不定 |

| 断続的な使用 | 250°F (121°C) | < 24時間以内 |

| ピーク時の露出 | 347°F (175°C) | 議事録 |

PTSMAKEでは、用途がこれらの制限を超える場合、代替材料をお勧めすることがよくあります:

- PEEK(高温用

- 高温での耐薬品性に優れたPPS

- 特定の性能ニーズに対応する改良POMグレード

テストと検証の手順

信頼できるパフォーマンスを保証するために、私たちは包括的なテストを実施しています:

熱分析法

- 示差走査熱量測定 (DSC)

- 熱重量分析 (TGA)

- 熱たわみ温度試験

品質保証

- 寸法安定性モニタリング

- 機械的特性の検証

- 長期性能試験

慎重な材料選択と適切な設計の実施により、デルリンは、その指定された範囲内の高温環境で効果的に機能することができます。これらの性能特性を理解することで、材料の有益な特性を維持しながら、要求の厳しい熱条件下での応用を成功させることができます。

デルリン部品加工のベストプラクティスとは?

デルリン部品の加工は、その独特な材料特性のために難しい場合があります。多くのエンジニアが、寸法の不安定性、工具の摩耗、表面仕上げの問題などに頭を悩ませています。私は、不適切な加工技術によってプロジェクトが遅れ、コストが上昇し、メーカーと顧客の双方に不満が生じるのを見てきました。

デルリン部品加工のベストプラクティスには、鋭利な切削工具の使用、適切な速度と送りの維持、適切な冷却の確保、特定の設計上の考慮事項の実施が含まれます。これらの実践は、材料の変形や表面仕上げ不良のような一般的な問題を防止しながら、最適な結果を達成するのに役立ちます。

デルリンの材料特性を理解する

アセタールホモポリマーとしても知られるデルリンは、加工戦略に直接影響するユニークな特性を示します。この材料の 結晶性12 は加工中の挙動に影響を与えます。これらの特性を理解することは、加工を成功させるために非常に重要であることがわかりました:

主な素材特性

- 低摩擦係数

- 高い機械的強度

- 優れた寸法安定性

- 優れた耐摩耗性

- 自然な潤滑性

切削工具の選択と準備

デルリン加工の成功は、適切な工具選定に大きく依存します。PTSMAKEでは、工具選択の具体的なガイドラインを作成しました:

推奨工具

| ツールタイプ | 申し込み | 推奨ジオメトリー |

|---|---|---|

| エンドミル | 一般フライス加工 | 2-4フルート、ヘリックス角度30 |

| ドリル | 穴あけ | ポイント角118°、ポリッシュ仕上げフルート |

| フェイス・ミルズ | 表面仕上げ | 高い正のすくい角 |

| リーマー | 精密穴 | ストレートフルート、45°面取り |

最適切削パラメータ

速度と送り速度

高品質な結果を得るためには、適切な切断パラメータが不可欠です:

| オペレーション | 表面速度(SFM) | 送り速度(IPR) |

|---|---|---|

| ターニング | 300-1000 | 0.004-0.012 |

| ミーリング | 400-1200 | 0.003-0.010 |

| 掘削 | 200-400 | 0.005-0.015 |

冷却と温度制御

デルリンを加工する場合、温度管理は非常に重要です。その理由は以下の通りです:

- 材料の軟化を防ぐ

- 寸法精度の維持

- 表面仕上げの向上

- 工具寿命の延長

冷却方法

- 浸水クーラント

- 圧縮空気

- ミスト冷却システム

- 特殊用途向け極低温冷却

被削性を考慮した設計

肉厚要件

肉厚については、以下のガイドラインに従うことをお勧めする:

- 最小肉厚:0.040インチ

- 最適肉厚:0.125インチ以上

- 同一フィーチャー内での最大厚み変動:25%

フィーチャー・デザイン・ガイドライン

- 鋭利な角を避ける(最小半径0.015インチを使用する)

- 自立構造を設計する

- 収縮率を考慮する

- 適切な固定ポイントを計画する

表面仕上げの最適化

優れた表面仕上げを実現する:

推奨プラクティス

- 高速仕上げパスの使用

- 鋭い刃先を維持する

- 一定の切断圧力を加える

- 加工後の処理を検討する

品質管理対策

適切な品質管理の実施は不可欠である:

検査方法

- 寸法検証

- 表面粗さ試験

- 欠陥の目視検査

- 材料特性の検証

一般的な機械加工の問題と解決策

問題解決マトリックス

| 問題 | 原因 | ソリューション |

|---|---|---|

| 表面仕上げが悪い | 鈍い工具 | 工具の交換や研ぎ |

| 寸法精度 | 熱膨張 | 適切な冷却の実施 |

| 工具摩耗 | 誤った速度 | 切削パラメータの調整 |

| チッピング | 不適切なサポート | ワークの固定を改善する |

高度な加工技術

PTSMAKEでは、いくつかの高度な技術を採用しています:

高速加工

- 発熱量の低減

- より良い表面仕上げ

- 生産性の向上

- 寸法精度の向上

特殊治具

- カスタムワークホールドソリューション

- 複数セットアップの削減

- 再現性の向上

- 部品の安定性の向上

コスト最適化戦略

費用対効果を維持するため:

- 工具寿命の最適化

- 材料の無駄を最小限に抑える

- セットアップ時間の短縮

- 効率的なプロセスの導入

環境への配慮

持続可能な実践

- 適切なチップリサイクル

- 冷却水管理

- エネルギー効率の高い加工

- 廃棄物削減戦略

デルリンは使用後にリサイクルまたは再利用できますか?

プラスチック廃棄物に対する関心の高まりから、多くのエンジニアやメーカーがデルリンのようなエンジニアリング・プラスチックのリサイクル性に疑問を抱いている。埋立地が埋まり続け、環境規制が強化される中、使用済みデルリン部品の持続可能な解決策を見つけることが喫緊の課題となっています。

はい、デルリンはリサイクルして再利用することができます。機械的なリサイクル工程を通じて、使用済みのデルリン部品を粉砕してペレットにし、再加工することができます。ただし、材料の特性はリサイクル後に劣化する可能性があり、要求の厳しくない用途に適しています。

デルリンのリサイクルの可能性を理解する

化学組成とリサイクル性

ポリオキシメチレン(POM)としても知られるデルリンは、そのリサイクル性に影響する独特の化学的特性を持っている。この素材は 解重合13 これは機械的特性に影響を与える可能性があります。PTSMAKEでは、リサイクルを成功させるには適切な選別と処理方法が重要であることを確認しています。

リサイクル方法の種類

デルリンのリサイクルにはいくつかの方法がある:

メカニカル・リサイクル

- より小さな粒子に粉砕する

- 溶融と改質

- バージン素材とのブレンド

ケミカル・リサイクル

- 解重合

- 化学分解

- 基材の回収

デルリンリサイクルのベストプラクティス

収集と選別

効果的なリサイクルのためには、適切な回収と分別が不可欠です。以下はそのプロセスの内訳である:

| ステップ | 説明 | 主な検討事項 |

|---|---|---|

| コレクション | 中古デルリン部品の収集 | 部品が清潔で、分離されていることを確認する |

| ソート | デルリンと他のプラスチックの分離 | 適切な識別方法を用いる |

| クリーニング | 汚染物質の除去 | 化学汚染を避ける |

| ストレージ | 加工前の適切な保管 | ドライコンディションを維持する |

加工ガイドライン

リサイクル工程は、品質を維持するために特定のガイドラインに従わなければならない:

温度管理

- 最適処理温度

- 溶融中の注意深いモニタリング

- 冷却率管理

汚染防止

- 金属製インサートを取り外す

- 異なるグレードを分ける

- 徹底的に洗浄する

再生デルリンの用途

主な用途

再生デルリンは様々な産業で使用されている:

自動車部品

- 非重要部品

- 内装部品

- セカンダリーアセンブリー

産業用途

- マテリアルハンドリング機器

- 低応力部品

- 保護カバー

品質への配慮

再生デルリンを使用する場合は、以下の要素を考慮してください:

| プロパティ | バージン素材 | リサイクル素材 |

|---|---|---|

| 引張強度 | 高い | やや減少 |

| 耐衝撃性 | 素晴らしい | グッド |

| 寸法安定性 | 非常に良い | 可 |

| 耐薬品性 | 素晴らしい | グッド |

環境への影響とメリット

サステナビリティの利点

デルリンのリサイクルには、いくつかの環境上の利点があります:

埋立廃棄物の削減

- 埋立地のプラスチックを減らす

- 環境負荷の低減

- 資源の保全

エネルギー節約

- 生産エネルギーの削減

- カーボンフットプリントの削減

- 資源効率

経済効果

デルリンリサイクルの経済的利点は以下の通りである:

コスト削減

- 材料費の低減

- 廃棄物処理費用の削減

- 省エネルギー

市場機会

- 高まるリサイクル素材への需要

- 新たなビジネスチャンス

- 規制の遵守

将来のトレンドとイノベーション

新たなテクノロジー

新技術がデルリンのリサイクルを向上させている:

高度選別システム

- 自動識別

- 分離の改善

- より高い純度収率

強化された加工方法

- 品質管理の向上

- 資産維持の向上

- より効率的なシステム

業界の動向

業界は進化し続けている:

サーキュラー・エコノミーの統合

- 閉ループシステム

- 回収ネットワークの改善

- より良いリサイクル・インフラ

市場の成長

- 高まる需要

- 新しいアプリケーション

- 機会の拡大

デルリン部品をよく使用する産業は?

精密部品の製造に適した材料を見つけることは、難しいことです。多くのエンジニアや製品設計者は、特定の用途に最適な強度、耐久性、費用対効果のバランスを提供する材料を特定するのに苦労しています。

デルリン部品は、その卓越した機械的特性、耐薬品性、寸法安定性により、さまざまな業界で広く使用されています。自動車、電子機器から医療機器、消費者製品に至るまで、これらの万能部品は様々な用途で重要な役割を果たしています。

自動車産業への応用

自動車分野では、内装と外装の両方でデルリン部品に大きく依存しています。最近の自動車には、特に高い耐摩耗性と低摩擦特性が要求される部分に、数多くのデルリン部品が使われていることを私は見てきました。

主な自動車用途

- ギアシステムとベアリング

- ドアロック機構

- 燃料系統部品

- ウィンドウ・レギュレーター

- ステアリングコラム部品

デルリンのトライボロジー特性は、追加の潤滑を必要とせずに優れた耐摩耗性と低摩擦を実現するため、こうした用途に特に適しています。

医療機器製造

医療業界では、デルリンの生体適合性と滅菌能力が、さまざまな医療機器や装置に理想的な選択となっている。

一般的な医療用途

- 手術器具

- 薬物送達デバイス

- 診断装置部品

- 医療機器ハウジング

- 実験装置部品

エレクトロニクス

エレクトロニクス産業は、デルリンの電気絶縁特性と寸法安定性から利益を得ています。PTSMAKEでは、デルリン部品を頻繁に製造しています:

| アプリケーション・タイプ | 主なメリット | 一般的な用途 |

|---|---|---|

| コネクター | 高強度、電気絶縁性 | ケーブルマネジメントシステム |

| 住宅部品 | 寸法安定性 | 機器筐体 |

| スイッチ・コンポーネント | 耐摩耗性 | トグル機構 |

| ターミナルブロック | 耐薬品性 | 配電 |

産業機械

産業部門はデルリン部品にとって最大の市場の一つです。PTSMAKEでの製造経験に基づき、これらの部品は次のような分野で非常に重要です:

製造設備

- コンベヤ・システム・コンポーネント

- 組立ライン・メカニズム

- 包装機械部品

- 産業用オートメーション部品

重機

- ベアリングハウジング

- ウェアプレート

- ガイドレール

- ブッシング

航空宇宙および防衛用途

航空宇宙産業では、過酷な条件下でも信頼性を発揮する材料が求められます。デルリン部品は様々な用途に使用されています:

- 制御システム・コンポーネント

- キャビン内備品

- 地上支援機材

- 衛星部品

- ナビゲーション・システム・ハウジング

食品加工機器

デルリンはFDAに準拠しているため、食品加工機器に適している。共通の適用は下記のものを含んでいる:

| コンポーネント・タイプ | アプリケーションエリア | 主な利点 |

|---|---|---|

| コンベア部品 | 食品輸送 | 耐薬品性 |

| 混合装置 | 料理の準備 | 耐摩耗性 |

| 包装システム | 製品の取り扱い | 低摩擦 |

| ストレージ・ソリューション | 食品貯蔵 | 耐久性 |

消費財・家電

消費財部門はデルリン部品を幅広く使用している:

家電製品

- 洗濯機部品

- 食器洗い機部品

- コーヒーメーカーのメカニズム

- 小型家電ギア

スポーツ用品

- 自転車部品

- フィットネス機器部品

- スポーツアクセサリー

- レクリエーション設備

再生可能エネルギー部門

成長する再生可能エネルギー分野では、デルリン製部品の利用が増えている:

- ソーラーパネル設置システム

- 風力タービン部品

- エネルギー貯蔵システム

- 配電設備

PTSMAKEで数多くの業界と仕事をしてきて、デルリンの多用途性が、こうした多様な用途に不可欠なものにしていることに気づきました。当社の製造能力により、自動車用途の大量生産であれ、医療機器用の特殊部品であれ、各業界の特定の要件を満たす精密なデルリン部品を製造することができます。

軽量で耐久性のある材料を求める傾向は、業界全体でデルリン部品の採用を促進し続けています。PTSMAKEでは、厳格な品質管理手段を維持し、高度な製造技術を活用して、当社のデルリン部品が業界標準に適合するか、それを上回るようにしています。

デルリン部品を用途に検討している企業にとって、この材料の特性と加工要件を理解している経験豊富なメーカーと提携することは極めて重要です。これにより、生産における費用対効果を維持しながら、最終製品の最適な性能と寿命が保証されます。

デルリンとナイロンの耐摩耗性の比較は?

高い耐摩耗性が要求される部品に適切な材料を選択する際、エンジニアはしばしば困難に直面します。私は、不適切な材料選択のために、早期摩耗、メンテナンスコストの増加、生産停止時間を引き起こし、多くのプロジェクトが失敗するのを見てきました。

デルリンは一般に、高い機械的強度、低い摩擦係数、優れた寸法安定性により、ナイロンに比べて優れた耐摩耗性を示します。しかし、特定の適用条件、作動条件および費用の考察は最終的な材料の選択を導くべきである。

耐摩耗性の基礎を理解する

PTSMAKEでは、精密製造工程で両方の材料を頻繁に使用しています。その トライボロジー特性14 これらの材料は、耐摩耗性に重要な役割を果たします。耐摩耗性を左右する主な要因を整理してみよう:

表面硬度

デルリンはナイロンよりも表面硬度が高く、耐摩耗性に優れています。より硬い表面は、摺動接触や研磨条件下での材料損失を防ぐのに役立ちます。

摩擦係数

デルリンの顕著な利点の1つは、自然に低い摩擦係数である。この特徴は起因する:

- 運転中の発熱が少ない

- スライディング用途でのよりスムーズな動き

- 相手表面の摩耗を低減

水分吸収

ナイロンは吸湿率が高いため、寸法安定性や摩耗特性に影響を与える可能性があります。以下に比較分析を示します:

| プロパティ | デルリン | ナイロン |

|---|---|---|

| 吸湿率(24時間) | 0.25% | 1.5-3.0% |

| 寸法変更 | 最小限 | 中程度 |

| パフォーマンスの安定性 | 高い | 可変 |

さまざまな動作条件下での性能

温度効果

数多くの製造プロジェクトの経験から、温度は耐摩耗性に大きく影響する:

低温(-40℃~0)

- デルリンは寸法安定性を維持

- ナイロンがもろくなる

室温(20℃~25)

- どちらの素材も良いパフォーマンスを発揮する

- デルリンは摩耗特性が若干良い

高温(60℃~82)

- デルリンの方が強度を保つ

- ナイロンの耐摩耗性はより急速に低下する

耐荷重

異なる荷重下での耐摩耗性は大きく異なる:

| 負荷条件 | デルリン・パフォーマンス | ナイロン性能 |

|---|---|---|

| 軽荷重 (<1 MPa) | 素晴らしい | 非常に良い |

| 中荷重 (1-5 MPa) | 非常に良い | グッド |

| 重荷重 (>5 MPa) | グッド | フェア |

アプリケーション固有の考慮事項

スピードとモーションタイプ

動きの種類が異なれば、摩耗パターンも異なる:

回転運動

- デルリンはギアとベアリングに最適

- 高速アプリケーションに最適

リニア・モーション

- どちらの素材も良いパフォーマンスを発揮する

- 精密な動きに適したデルリン

断続的な動き

- どちらの素材にも適している

- デルリンはより優れた長期耐摩耗性を示す

環境要因

そのために重要な役割を果たすのが動作環境である:

化学物質への暴露

- デルリン:炭化水素に対する耐性が向上

- ナイロン:特定の化学薬品に対する優れた耐性

水分の存在

- デルリンより優れた特性を維持

- ナイロン:特性は大きく異なる

コストパフォーマンス分析

耐摩耗性とコストを比較した場合:

| アスペクト | デルリン | ナイロン |

|---|---|---|

| 初期費用 | より高い | より低い |

| メンテナンス費用 | より低い | 可変 |

| 生涯価値 | より良い | グッド |

| 交換頻度 | 頻度は低い | より頻繁に |

実世界での応用

PTSMAKEでは、この2つの素材を様々な用途に使用することに成功しています:

自動車部品

- デルリン:精密ブッシングやギアに最適

- ナイロン:あまり重要でない磨耗用途に適している

産業機器

- デルリン高精度オートメーション部品に最適

- ナイロン:汎用用途に最適

消費者製品

- デルリン耐久性が要求される高級製品に使用

- ナイロン:コスト重視の用途に最適

最適化戦略

耐摩耗性を最大限に高める:

表面処理

- 表面仕上げのオプションを検討する

- コーティングの可能性を評価する

デザインの最適化

- 適切なクリアランスを組み込む

- 熱膨張を考慮する

潤滑に関する考察

- 潤滑が必要かどうかを判断する

- 適合する潤滑剤を選ぶ

最終決断を下す

デルリンとナイロンのどちらを選ぶかは、検討する必要がある:

動作要件

- 速度および負荷条件

- 温度範囲

- 環境要因

経済的要因

- 初期材料費

- 期待耐用年数

- メンテナンス要件

設計パラメータ

- 寸法安定性のニーズ

- 精度の要求

- 組み立てに関する考慮事項

これらの検討とPTSMAKEでの経験を通じて、どちらの素材にも適材適所がありますが、一般的にデルリンは要求の厳しい用途で優れた耐摩耗性を発揮することがわかりました。しかし、それほど重要でない摩耗の状況では、ナイロンは依然として費用対効果の高い選択肢です。

デルリンに最適な表面仕上げは?

デルリンでの作業は、表面仕上げに関しては厄介な場合があります。多くのエンジニアは、望ましい美的・機能的特性を達成するのに苦労しています。私は、不適切な表面仕上げの選択のためにプロジェクトが遅れ、コストが上昇し、仕様に適合しない部品や早期に故障する部品が生じるのを見てきました。

デルリンに最適な表面仕上げには、ビーズブラスト、研磨、軽いテクスチャリングなどがあります。これらの仕上げは、材料固有の特性を維持しながら、美観と機能性の両方を向上させます。各仕上げには、摩擦の低減から外観の改善まで、特定の目的があります。

デルリンの表面特性を理解する

アセタールホモポリマーとして知られるデルリンには、表面仕上げのオプションに影響するユニークな特性があります。その 結晶構造15 は自然に滑りやすくなり、自己潤滑性を発揮します。PTSMAKEでは、この性質がさまざまな表面処理と素材との相互作用に影響することを発見しました。

自然表面の特徴

- 低摩擦係数

- 優れた耐摩耗性

- 耐湿性

- 寸法安定性

一般的な表面仕上げオプション

ビーズブラスト

ビーズブラストはデルリン表面に均一なつや消し仕上げを施します。この工程では、材料の表面に対して微細なガラスビーズを高圧で噴射します。この仕上げが必要な場合にお勧めします:

- 強化されたグリップ特性

- 均一な外観

- 攻撃的な模様のない軽やかな質感

- 表面の小さな凹凸をマスキング

研磨技術

手動研磨と機械研磨は、デルリン部品に異なる光沢レベルを達成することができます。一般的な研磨方法の内訳は以下の通りです:

| 研磨方法 | 表面粗さ(Ra) | ベストアプリケーション | コスト係数 |

|---|---|---|---|

| 手動バフィング | 0.2-0.4 μm | 美的パーツ | ミディアム |

| ダイヤモンド・ポリッシュ | 0.1-0.2 μm | 高精度部品 | 高い |

| メカニカル・ポリッシュ | 0.3-0.6 μm | 生産部品 | 低い |

テクスチャオプション

軽いテクスチャリング

軽いテクスチャリングは、その分子構造によりデルリンと特に相性が良い。一般的なパターンは以下の通り:

- 革

- スティップル

- ランダムマット

- 細かい幾何学模様

ミディアム・テクスチャー

中程度のテクスチャリングの場合、デルリンには慎重な配慮が必要です:

- 適切なマテリアルフローの確保

- 寸法精度の維持

- より良いグリップ特性を提供

- 美的魅力を高める

表面仕上げの選択基準

デルリン部品の表面仕上げを選択する場合は、以下の要因を考慮してください:

機能要件

- 摩擦要件

- 耐摩耗性のニーズ

- 化学物質への暴露

- 動作環境

美的配慮

- 外観

- タッチ&フィール

- ブランドの一貫性

- エンドユーザーの期待

特別な配慮

温度効果

表面仕上げはデルリンの熱特性を考慮しなければならない:

- 熱膨張

- 放熱

- 動作温度範囲

- 加工温度限界

化学的適合性

表面処理の違いにより、耐薬品性に影響が出る場合がある:

- 溶剤への暴露

- 洗浄剤の適合性

- 環境要因

- 化学処理の要件

品質管理対策

一貫した表面仕上げの品質を確保するために、PTSMAKEでは以下のことを実施している:

検査方法

| 方法 | 測定されたパラメータ | 頻度 | 目的 |

|---|---|---|---|

| 目視検査 | 外観、欠陥 | 各部 | 品質保証 |

| プロフィロメーター | 表面粗さ | サンプリング基準 | 技術コンプライアンス |

| 光沢計 | 反射率 | バッチテスト | 美的一貫性 |

必要書類

- 表面仕上げ仕様

- プロセスパラメーター

- 品質管理結果

- トレーサビリティ記録

コストに関する考察

表面仕上げの違いは、部品全体のコストに影響する:

直接経費

- 処理時間

- 機材要件

- 材料の準備

- 人件費

間接費

- 品質管理

- セットアップと切り替え

- 工具メンテナンス

- プロセス検証

メンテナンスに関する推奨事項

表面仕上げの品質を維持する:

- 定期的な清掃手順

- 適切な取り扱い方法

- 保管に関する推奨事項

- 定期検査スケジュール

環境への影響

表面仕上げの選択は環境要因に影響する:

- プロセス廃棄物の発生

- エネルギー消費

- 化学物質の使用

- リサイクル性への配慮

表面仕上げの慎重な選択と実施により、デルリン部品は最適な性能と外観を達成することができます。PTSMAKEでは、お客様と緊密に連携し、お客様固有の要件と用途に基づいて最適な表面仕上げを決定します。精密製造における当社の専門知識は、各表面仕上げが技術仕様を満たすだけでなく、長期的な価値と性能を提供することを保証します。

生産中のデルリン部品の反りを防ぐには?

デルリン部品の製造には独特の課題がつきものですが、反りは私が遭遇する最もイライラさせられる問題のひとつです。これらの精密部品が変形すると、不合格品になるだけでなく、製造の遅れやコスト増の原因にもなります。重要な用途で厳しい公差が要求される場合、フラストレーションはさらに大きくなります。

生産中にデルリン部品が反るのを防ぐには、冷却速度を一定に保ち、適切なゲート位置で金型設計を最適化し、溶融温度や射出圧力などの加工パラメータを制御します。その他の対策としては、適切な金型温度を使用し、均一な肉厚で適切な部品設計を実施することが挙げられます。

反りの根本原因を理解する

反りを防ぐ第一歩は、なぜ反りが発生するのかを理解することです。デルリン ポリオキシメチレン16この問題にはいくつかの重要な要因がある。私は、この問題を引き起こすいくつかの重要な要因を特定した:

分子構造への影響

デルリンは半結晶性であるため、冷却中に体積が大きく変化します。この材料は、クロスフロー方向よりもフロー方向に収縮するため、適切に管理されないと反りの問題につながる可能性があります。

温度関連要因

反りを防ぐには温度管理が重要な役割を果たす。私が最も重要だと感じたことは以下の通りだ:

| 温度ゾーン | 推奨範囲 | 重要な検討事項 |

|---|---|---|

| 溶融温度 | 380-420 | 教材全体を通して一貫性があること |

| 金型温度 | 160-200 | 金型表面全体が均一であること |

| 冷却率 | コントロール | 徐々に均一な冷却が必要 |

処理パラメータの最適化

射出圧力制御

PTSMAKEでは、噴射圧制御の具体的なガイドラインを作成しました:

- 射出段階を通して一貫した圧力を維持する

- 材料の収縮を補正するために適切な保持圧力を使用する。

- 段階的な圧力の移行を実施する

スピードと時間管理

射出速度と冷却時間のバランスを注意深くとらなければならない:

- 射出速度を控えめにして、材料に応力がかからないようにする。

- 排出前に十分な冷却時間を取る

- 複雑な形状に対する段階的射出アプローチの導入

反り防止のための設計上の考慮点

肉厚の最適化

様々なクライアントと仕事をしてきた経験から、適切な肉厚設計は非常に重要だ:

- 部品全体の肉厚を均一に保つ

- 急激な厚みの変化は避ける

- 必要に応じて適切な補強リブを設計する

ゲートの位置とデザイン

ゲートの配置やデザインは、反りに大きく影響する:

- 均一な充填を促進するゲートの位置

- 大型部品や複雑な部品には複数のゲートを使用

- 肉厚に対するゲートの大きさを考慮する

材料の取り扱いと準備

反りを防ぐには、適切な材料の取り扱いが不可欠です:

- デルリンは乾燥した環境で保管する

- 必要な場合、材料を予備乾燥させる

- 加工前の材料温度を適切に保つ

複雑な部品のための高度なテクニック

特に難易度の高いコンポーネントには、以下のような高度なアプローチをお勧めする:

シミュレーションと分析

- 金型流動解析ソフトウェアの活用

- 生産前に反りの可能性を予測

- 処理パラメータを仮想的に最適化

特殊工具ソリューション

PTSMAKEでは、様々なツーリングソリューションを導入しています:

- コンフォーマル・クーリング・チャンネル

- 戦略的なベントの配置

- 高度な金型表面処理

品質管理とモニタリング

適切な品質管理措置の実施は不可欠である:

測定と検証

- 精密測定機器を使用する

- 定期的な品質チェックの実施

- すべてのプロセスパラメーターを文書化する

プロセス監視

継続的なモニタリングは一貫性の維持に役立つ:

| パラメータ | モニタリング頻度 | アクションポイント |

|---|---|---|

| 温度 | 毎サイクル | 偏差が5°Fを超える場合は調整する |

| 圧力 | 連続 | 矛盾があれば修正する |

| 冷却時間 | 各バッチ | 結果に基づいて最適化する |

後処理に関する考察

製造後、特定のステップを踏むことで、部品の安定性を維持することができる:

- 成形後の冷却制御

- 適切な梱包と保管

- 環境コンディション管理

よくある問題のトラブルシューティング

反りが発生した場合、私はこの体系的なアプローチに従う:

- 反りのパターンを特定する

- プロセスパラメーターの分析

- 材料の状態をチェックする

- デザインの特徴を見直す

- 是正措置の実施

業界別ソリューション

業種によって特有のアプローチが必要だ:

自動車用途

- 寸法安定性を重視

- 熱サイクル要件を考慮する

- 厳密な試験プロトコルの実施

医療機器部品

- 厳格な公差管理の維持

- 材料のトレーサビリティの確保

- 検証されたプロセスに従う

PTSMAKEでは、これらの包括的な戦略を実施することで、さまざまな用途でデルリン部品の反りの問題を最小限に抑えることに成功しています。このアプローチにより、特に厳しい公差と複雑な形状を必要とする困難なプロジェクトにおいて、精密製造の信頼できるパートナーとしての地位を維持しています。

CNC加工デルリンで達成できる公差は?

CNC加工されたデルリン部品に適切な公差を与えることは、困難な作業です。多くのエンジニアが適切な公差の指定に苦労しており、コストを押し上げる過度に厳しい仕様か、部品の機能を損なう緩い公差のどちらかになっています。

PTSMAKEでの私の経験に基づくと、CNC加工デルリンは、一般的にほとんどの形状で±0.002~±0.005インチ(0.05~0.13mm)の公差を達成できます。適切なセットアップと工具を使用すれば、重要な寸法については、±0.001インチ(0.025mm)までさらに厳しい公差が可能です。

デルリンの加工特性を理解する

アセタールホモポリマーとしても知られるデルリンは、その優れた寸法安定性と機械加工性により、精密製造分野で高く評価されています。この材料の 結晶構造17 は、安定した加工挙動に寄与し、予測可能で再現性の高い結果を可能にする。

公差に影響する材料特性

デルリンで作業する場合、いくつかの材料特性が達成可能な公差に影響します:

低吸湿性

- 様々な環境下で寸法安定性を維持

- 加工後の反りを低減

- 長期にわたる厳しい公差維持が可能

熱安定性

- 加工時の熱膨張を最小限に抑える

- 温度範囲にわたって安定した性能

- 複雑な作業における公差制御の向上

フィーチャー・タイプ別達成可能公差

最適な公差を達成するためには、機能によって異なるアプローチが必要です。詳しい内訳は以下の通り:

| フィーチャー・タイプ | 標準公差 | プレミアム・トレランス | 備考 |

|---|---|---|---|

| 外径 | ±0.003" | ±0.001" | 適切な切断速度で達成可能 |

| 内部ボア | ±0.004" | ±0.002" | 専用工具が必要 |

| リニア寸法 | ±0.005" | ±0.002" | 部品サイズによる |

| 穴の位置 | ±0.004" | ±0.002" | データム・リファレンスに基づく |

| 表面の平坦度 | 0.003" | 0.001" | 表面1インチあたり |

忍耐達成に影響を与える要因

マシン能力

- 高精度の最新CNC装置

- 定期的な校正とメンテナンス

- 高度な工具監視システム

工具の選択

- より良い仕上げ面のための超硬工具

- 特殊な切断形状

- 適切な工具摩耗管理

プロセス・パラメーター

- 最適化された切断速度

- 適切な給餌量

- 制御されたチップ形成

高精度加工のベストプラクティス

PTSMAKEでは、厳しい公差を一貫して達成するための具体的な戦略を開発してきました:

セットアップとフィクスチャー

温度管理

- 気候制御された製造環境

- 材料の温度安定化

- 熱膨張のモニタリング

ワークホールディング

- 複雑な形状のためのカスタム治具

- 重要な機能のための複数のセットアップ

- 最小限のクランプ歪み

加工戦略

ツールパスの最適化

- 段階的な切削深さ

- 適切なステップオーバー率

- 重要寸法の仕上げパス

品質管理

- インプロセス測定

- 統計的プロセス制御

- 定期的なCMM検証

最適な公差のための設計上の考慮事項

最良の結果を得るためには、以下の設計ガイドラインを考慮してください:

特徴的な関係

- 明確なデータム構造を確立する

- 幾何学的寸法と公差(GD&T)の検討

- 検査アクセス計画

壁厚

- 可能な限り、最低0.060インチの厚さを維持する。

- 薄い断面のたわみを考慮する

- デリケートな特徴を支える構造を考える

コーナー半径

- 適切な内部半径を指定する

- 標準的な工具サイズに対応

- 美しさと製造性のバランス

公差仕様のコストへの影響

公差を厳しくすると、一般的に製造コストが高くなる:

| 許容範囲 | コスト係数 | 申し込み |

|---|---|---|

| ±0.005" | 1.0x | 汎用 |

| ±0.003" | 1.5x | 精密フィット |

| ±0.002" | 2.0x | 高精度 |

| ±0.001" | 3.0x | 重要な特徴 |

実例と成功例

PTSMAKEでは、様々なデルリン部品を厳しい公差で製造することに成功しています:

医療機器部品

- 公差±0.001インチの手術器具部品

- FDA準拠のマテリアルハンドリング

- 100%検査プロトコル

航空宇宙部品

- 重要な位置決め部品

- 高信頼性アプリケーション

- 完全な材料トレーサビリティ

ロボット工学アプリケーション

- 精密歯車部品

- ベアリングハウジング

- モーション・コントロール・エレメント

公差を指定するためのヒント

必須ガイドライン

- 必要な場合のみ公差を指定する

- 機能要件を検討する

- 組み立ての必要性を考慮する

ドキュメンテーション

- 明確な図面仕様

- 定められた検査ポイント

- 材料要件

CNC加工デルリンで最適な公差を達成するには、適切な設計、有能な設備、経験豊富な機械工のバランスが必要であることを忘れないでください。PTSMAKEでは、これらの要素を組み合わせることで、仕様以上の一貫した高品質の部品をお届けします。

デルリンには特別な保管条件が必要ですか?

デルリンを不適切に保管すると、材料の劣化やコストのかかる製造上の問題につながる可能性があります。私は、不適切な保管が原因で破損した材料に何千ドルも浪費し、簡単に防げたはずのプロジェクトの遅延や品質問題につながっている企業を見てきました。

デルリンには特定の保管条件が必要です。温度50~77°F(10~25°C)、相対湿度50%以下の清潔で乾燥した環境で保管する必要があります。適切に保管することで、材料の特性を維持し、部品の品質に影響を及ぼす可能性のある吸湿を防ぐことができます。

温湿度コントロール

温度と湿度の管理は、デルリンの保管において極めて重要な要素です。材料の性能は、特に長期保管中の環境条件によって大きく影響を受けます。PTSMAKEでは、最適な材料条件を確保するため、保管施設の環境管理を徹底しています。

温度管理

- 温度は10~25°C(50~77°F)に保つ。

- 急激な温度変化を避ける

- 保管場所の温度を定期的に監視する

- 必要に応じて温度調節システムを設置する

湿度に関する考察

- 相対湿度を 50% 以下に保つ

- 保管場所には除湿機を使用する

- 湿度レベルを常に監視する

- 必要に応じて防湿壁を設置する

梱包と保護方法

について 吸湿性18 デルリンの品質を維持するためには、適切な梱包が必要です。様々なエンジニアリングプラスチックを扱ってきた経験から、以下の保管方法をお勧めします:

| 保護方法 | 目的 | 推奨使用法 |

|---|---|---|

| 密封袋 | モイスチャーバリア | 一次梱包 |

| 乾燥剤パック | 水分吸収 | 素材に同梱 |

| オリジナル・パッケージ | 素材の完全性 | 使用するまで保管 |

| 保護フィルム | 表面保護 | シートおよびロッド用 |

保管エリアの要件

物理的スペースの考慮

- クリーンで埃のない環境

- 直射日光を避ける

- 十分な換気

- マテリアルハンドリングのための容易なアクセス

保管期間のガイドライン

私たちの施設では、最適な保管期間についてこのようなガイドラインを設けている:

| 保管期間 | 特別要件 | 検査頻度 |

|---|---|---|

| 短期(3ヶ月未満) | 標準パッケージ | 毎月 |

| 中期(3~6カ月) | 強化された水分バリア | 隔月 |

| 長期(6ヵ月以上) | 気候管理区域 | 四半期 |

マテリアルハンドリングの実践

加工前の準備

- 材料を加工環境に馴染ませる

- 目に見える損傷や汚染がないか確認する

- 材料認証と特性の確認

- 保管条件と期間を記録する

品質管理対策

PTSMAKEでは、保管されたデルリンに対して包括的な品質管理手順を実施しています:

- 定期的な材料特性試験

- 含水率の検証

- 目視検査プロトコル

- 保管期間追跡システム

- 環境条件の記録

不適切な保管による影響

保管状態が悪いと、さまざまな問題を引き起こす可能性がある:

素材の劣化

- 機械的特性の低下

- 次元の不安定さ

- 表面品質の問題

- 処理能力の向上

製造業の結果

- 高い不合格率

- 生産コストの増加

- 処理時間の延長

- 品質の不整合

資材管理のベストプラクティス

在庫管理

- FIFO(先入れ先出し)システムの導入

- 定期的な在庫ローテーション

- 明確なラベリングと識別

- 詳細な記録管理

保管エリアの整理

私たちは、この原則に基づいて保管施設を組織しています:

| ゾーン・タイプ | 目的 | アクセスレベル |

|---|---|---|

| レセプション | 材料検証 | 限定 |

| メインストレージ | 長期保管 | コントロール |

| 加工エリア | すぐに使える素材 | 公認 |

| 品質管理 | 試験と検査 | 制限あり |

環境への配慮

サステナビリティの実践

- 適切な保管による材料の無駄の最小化

- 空調におけるエネルギー消費の削減

- リサイクル可能な包装ソリューションの導入

- ストレージスペース利用の最適化

安全対策

- 適切な換気システム

- 火災安全プロトコル

- 緊急時の対応手順

- 個人用保護具の要件

コストへの影響

デルリンの適切な保管は、投資によって報われる:

- 材料廃棄の削減

- 安定した部品品質

- 加工コストの低減

- 生産遅延の減少

PTSMAKEでは、エンジニアリングプラスチックに関する長年の経験を通じて、これらの包括的な保管プロトコルを開発しました。適切な材料保管への配慮により、当社は精密製造における信頼できるパートナーとしての地位を維持し、世界中のお客様に高品質の部品を一貫してお届けしています。

デルリンの分子構造とその重要な強度特性を理解するために、ホモポリマーについて学んでください。 ↩

デルリンをユニークなものにしている複雑な工程について学び、その高いコストについて理解しよう。 ↩

テフロンのユニークな特性と用途について学び、コストのかかるミスを防ぎましょう。 ↩

重合プロセスについて学ぶことで、材料への理解を深め、製品性能を向上させることができます。 ↩

材料の特性を理解し、プロジェクトの成果を向上させるために、結晶化について学びましょう。 ↩

このプロセスが、エンジニアリング用途の材料強度と耐久性をどのように向上させるかをご覧ください。 ↩

結晶構造が材料特性にどのように影響するかを学び、プロジェクトでより良いパフォーマンスを発揮できるようにしましょう。 ↩

分子構造がデルリンの価格にどのように影響するかを理解し、購買決定を強化する。 ↩

材料選択の改善とプロジェクトの成功のために、その主な特性と用途について学んでください。 ↩

耐薬品性と耐久性を向上させるフッ素樹脂の利点と用途についてご紹介します。 ↩

結晶化度について学び、様々な温度下での材料性能への影響を理解する。 ↩

結晶化度が加工挙動にどのような影響を与えるかを学び、加工プロセスを効果的に最適化しましょう。 ↩

解重合について学び、リサイクル素材がどのようにその特性を維持したり失ったりするのかを理解する。 ↩

材料の相互作用が摩耗性能にどのような影響を与えるかを理解し、より良い選択を行う。 ↩

デルリン独自の特性と、それが表面仕上げの選択にどのように影響するかについて学んでください。 ↩

デルリン独自の特性と、それが生産時の反りの問題にどのように影響するかについて学ぶ。 ↩

結晶構造が製造における加工精度と部品性能をどのように高めるかを学ぶ。 ↩

適切な保管条件がデルリンの品質を向上させ、製造コストを削減する方法をご覧ください。 ↩