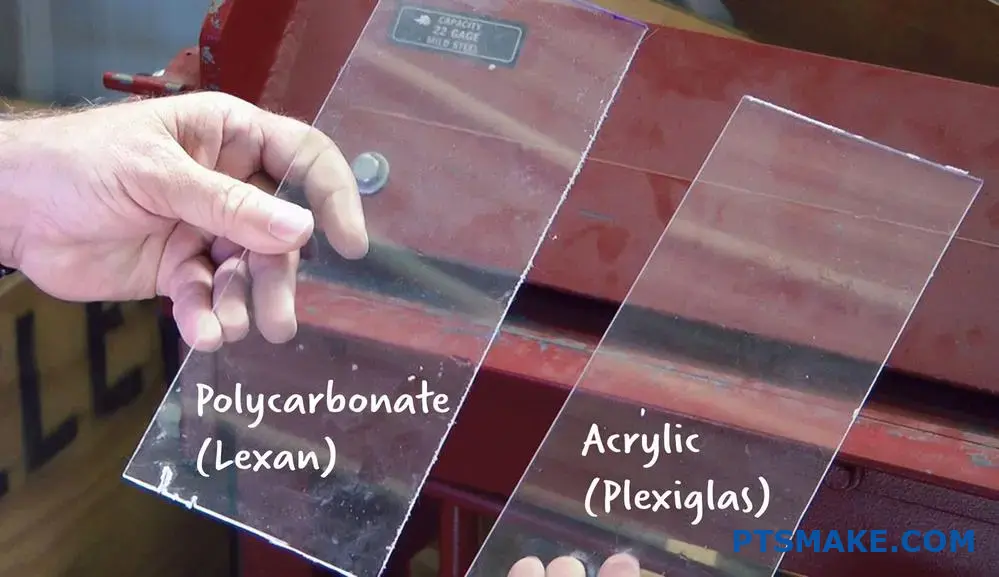

製造用途でレキサンとプレキシガラスのどちらかを選択する際、多くのエンジニアは材料強度について厳しい決断を迫られます。私は、どちらの材料が衝撃や応力から製品をよりよく保護できるかを決めるのに苦労しているクライアントをよく見かけます。

はい、レクサンはプレキシガラスよりかなり強いです。ポリカーボネート素材のLexanは、プレキシガラス(アクリル)の250倍の耐衝撃性があります。また、より柔軟で耐熱性に優れているため、要求の厳しい用途に最適です。

PTSMAKEでは、多くのクライアントがプロジェクトのために材料を選択するのを手伝ってきました。どちらの素材も製造においてそれぞれの役割を担っていますが、その強度の違いを理解することは正しい選択をする上で非常に重要です。実際の用途でこれらの材料がどのように比較されるのか、また、お客様の特定のニーズに対してどのような要素を考慮すべきなのか、詳しくお話ししましょう。

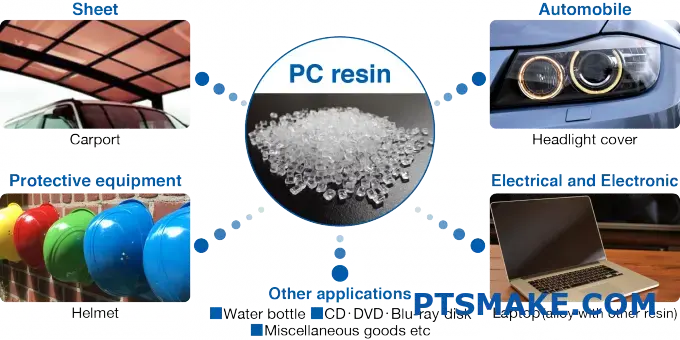

レクサンは何に使われるのか?

実質的に不滅に見える製品がある一方で、ちょっとした衝撃で割れてしまう製品があることを不思議に思ったことはないだろうか。多くのメーカーは、強度、透明性、汎用性を兼ね備えた素材を見つけるのに苦労しています。伝統的なプラスチックは、しばしば物足りなさを感じ、製品の不具合や顧客の失望につながります。

Lexanは、その優れた耐衝撃性、光学的透明性、熱安定性により、さまざまな産業分野で広く使用されている耐久性に優れたポリカーボネート素材です。自動車部品から医療機器に至るまで、ガラスや他のプラスチックに代わる理想的な用途として役立っています。

レキサンの驚くべき特性

具体的な用途に踏み込む前に、レキサンの特徴を理解することが重要です。それは 熱可塑性ポリマー1その上、素晴らしい特性を兼ね備えている:

身体的特徴

- 耐衝撃性:ガラスの250倍の強度

- 耐熱温度:-40°F~240°F(-40°C~116°C)

- 光透過率88%透明度まで

- 重量:ガラスの半分

業種を超えた主な用途

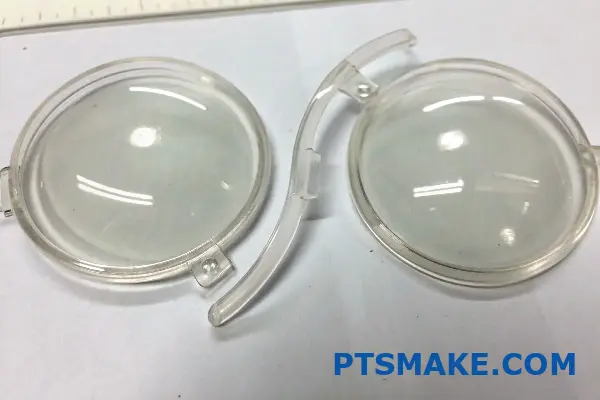

自動車産業

PTSMAKEでは、自動車用途におけるレキサンの使用量が大幅に増加していることを確認しています。この素材は汎用性が高いため、次のような用途に最適です:

- ヘッドライトレンズ

- 内装部品

- 特殊車両用フロントガラス

- ダッシュボードの表示

建設と建築

建築分野では、レキサンの耐久性と美的魅力の恩恵を受けている:

| 申し込み | メリット | 一般的な用途 |

|---|---|---|

| ウィンドウズ | 耐衝撃性、UVカット | 商業ビル |

| 天窓 | 光透過性、断熱性 | 住宅 |

| 遮音壁 | 耐久性、耐候性 | 高速道路設備 |

| セキュリティー・グレージング | 耐衝撃性、透明度 | 銀行、安全な施設 |

エレクトロニクスとテクノロジー

テクノロジー企業と仕事をしてきた私にとって、レクサンはなくてはならない存在だ:

- スマートフォン用スクリーンプロテクター

- LEDライトカバー

- 電子機器ハウジング

- ディスプレイパネル

特殊用途

医療機器

医療業界では、レキサンが重宝されている:

- 滅菌能力

- 耐薬品性

- 光学的透明度

- 生体適合性

航空宇宙部品

PTSMAKEでは、航空宇宙用途のレキサン部品を頻繁に加工しています:

- 航空機の窓

- キャビン内装部品

- 楽器カバー

- ライトアセンブリ

安全およびセキュリティ用途

パーソナル・プロテクション

レキサンの耐衝撃性は理想的である:

- 安全ゴーグル

- フェイスシールド

- 保護バリア

- ライオットシールド

セキュリティ・グレージング

多くのセキュリティー用途でレキサンの特性が生かされている:

| セキュリティ・アプリケーション | 主な特徴 | 共通の場所 |

|---|---|---|

| 銀行の窓 | 耐弾性 | 金融機関 |

| 刑務所の窓 | 耐衝撃性 | 矯正施設 |

| コントロールルーム | クリアな視界 | 産業施設 |

| 警備ブース | 保護 | 政府庁舎 |

新たなアプリケーション

持続可能なソリューション

レキサンの使用はますます増えている:

- ソーラーパネル保護

- 温室パネル

- エネルギー効率の高い照明

- 環境に優しいパッケージ

消費者製品

この素材の多用途性は次のようなものだ:

- スポーツ用品

- 子供用玩具

- 家電部品

- 屋外用家具

産業用途

PTSMAKEでは、工業用レキサン部品の精密製造に特化しています:

- マシンガード

- コントロールパネルカバー

- 産業用ディスプレイ

- 安全シールド

パフォーマンス要件

これらの用途でレキサンが成功するかどうかは、適切かどうかにかかっている:

| ファクター | 必要条件 | インパクト |

|---|---|---|

| 加工 | 正確な温度制御 | 最適な材料特性 |

| デザイン | 適切な応力分布 | 耐久性の向上 |

| インストール | 正しい取り付け方法 | 寿命の延長 |

| メンテナンス | 定期的な清掃 | 透明度の持続 |

PTSMAKEでの経験を通じて、レキサンの汎用性がさまざまな用途に優れた選択肢となることがわかりました。その強度、透明度、加工性の組み合わせは、業界全体に新たな可能性を開き続けています。初期の材料費は従来のプラスチックよりも高くつくかもしれませんが、耐久性の向上や交換の必要性の減少など、長期的なメリットによって投資が正当化されることも少なくありません。

レクサンは防弾ガラスか?

毎日のように、セキュリティ上の脅威や暴力事件に関するニュースを耳にする。安全への関心が高まるにつれ、特に防弾ソリューションに関しては、多くの人が保護に最適な素材について頭を悩ませている。課題は、単に防護素材を見つけることではなく、どの素材が実際に機能するのかを理解することである。

レクサンは厳密には防弾ガラスではなく、防弾特性を持つポリカーボネート素材である。様々な衝撃に耐えることができ、従来のガラスよりもかなり強度が高いが、その保護レベルは厚さと特定のグレードに依存する。

レキサンの組成と特性を理解する

レクサンは 熱可塑性ポリマー2従来のガラスとは根本的に異なります。私はさまざまな保護素材を幅広く扱ってきましたが、レキサンのユニークな特性は、いくつかの点で際立っています:

分子構造の利点

- 高い耐衝撃性

- 光学的透明度

- 温度耐性

- UVカット機能

- 軽量コンポジション

比較強度分析

レキサンと他の一般的な保護素材との比較です:

| 素材 | 耐衝撃性 | 重量 | クラリティ | 費用対効果 |

|---|---|---|---|---|

| レキサン | 非常に高い | 低い | 素晴らしい | 中程度 |

| 伝統的なガラス | 低い | 高い | 素晴らしい | 低い |

| アクリル | 中程度 | 低い | 素晴らしい | 低い |

| 合わせガラス | 高い | 非常に高い | グッド | 高い |

耐弾性試験と規格

保護レベル

レキサンの耐弾性はその厚みに大きく依存します。PTSMAKEでのテストを通して、私たちは以下の一般的なガイドラインを観察しました:

- 1/4インチ:小口径拳銃に耐える

- 1/2インチ:ほとんどの拳銃に有効

- 3/4インチ:高出力の銃器から保護

- 1インチ以上:マルチショットに対する最大限の保護を提供

業界標準への準拠

素材は、耐弾性に関して特定のUL(Underwriters Laboratories)規格に適合していなければならない:

- レベル1:基本的な拳銃防御

- レベル2:より高速の拳銃による防御

- レベル3:スーパーパワー・ハンドガン・プロテクション

- レベル8:軍用ライフルの保護

実践的応用

商業利用

私はレクサンが様々な商業的な場面で効果的に使われているのを見てきた:

- 銀行の窓口

- コンビニエンスストアの障壁

- ATM周辺

- セキュリティ・チェックポイント

- 政府施設

住宅用アプリケーション

この素材の汎用性は、ホームセキュリティに適している:

- 窓の補強

- ドアパネル

- セーフルーム

- ガレージの窓

- ストームプロテクション

設置およびメンテナンスに関する注意事項

プロフェッショナル・インストールの条件

PTSMAKEでの経験を通じて、適切な設置は非常に重要だと思う:

- フレームの準備

- エッジ処理

- 適切な間隔

- シーラント塗布

- 換気の考慮

メンテナンスのヒント

長期的な有効性を確保する:

- 中性石鹸による定期的な洗浄

- 研磨剤入りのクリーナーは避ける

- シールを定期的にチェックする

- ダメージの検査

- キズへの迅速な対応

コスト・ベネフィット分析

初期投資要因

費用は以下の通り:

- 必要な厚さ

- 設置規模

- 素材のグレード

- 設置の複雑さ

- 立地条件

長期的な価値提案

これらの点について考えてみよう:

- 耐久性(15~20年の寿命)

- 維持費

- 保険給付

- 資産価値の上昇

- 安心のセキュリティ

環境への影響と持続可能性

製造工程

PTSMAKEでは、持続可能な製造を優先しています:

- エネルギー効率の高い生産

- 廃棄物の発生を最小限に抑える

- リサイクル可能な素材

- カーボンフットプリントの削減

- 環境コンプライアンス

終末期に関する考察

レキサンの環境への影響には以下が含まれる:

- 100% リサイクル可能材料

- 埋立地への影響を低減

- エネルギー回収の可能性

- 持続可能な廃棄方法

- 循環型経済への貢献

パフォーマンスの限界

レクサンは優れた保護性能を発揮するが、限界もあることを理解しておくことが重要だ:

物理的制約

- ガラスよりも傷がつきやすい

- 長時間紫外線にさらされると黄変することがある

- 過酷な条件下での温度感受性

- 特定の用途における重量制限

- 設置の複雑さ

保護バウンダリー

これらの制限を理解することは、現実的な期待を設定するのに役立つ:

- 本当の意味での「防弾」ではないが、耐弾性はある

- 複数の衝撃が完全性に影響を与える

- 効果を上げるには適切な厚みが必要

- 環境要因は寿命に影響する

- 定期的なメンテナンスが必要

PTSMAKEでの経験を通じて、レクサンは素晴らしい防弾特性を備えていますが、その能力と限界を理解することが不可欠であることを学びました。最適な性能を発揮させるには、適切な用途、設置、メンテナンスが不可欠です。私たちが材料科学の革新を続ける中、レクサンは保護、視認性、実用性のバランスを提供し、セキュリティ用途の主要な選択肢であり続けています。

レクサンの長所と短所は?

メーカーは日々、製品に適した素材を選ぶという課題に直面している。強度、透明性、多用途性を兼ね備えた素材が必要な場合、その苦労はさらに激しくなる。このジレンマは、しばしばコストのかかる失敗やプロジェクトの遅れにつながる。

ポリカーボネートの一種であるレキサンは、ガラスの250倍の強度を持ちながら、卓越した耐衝撃性と光学的透明性を提供する。しかし、レキサンには大きな利点と制限があり、メーカーは導入前に慎重に検討する必要がある。

レキサンのコア特性を理解する

物理的性質

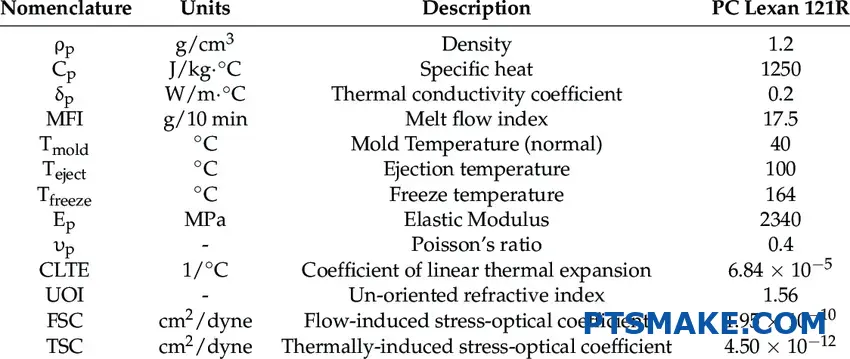

レキサンの最大の特徴は アモルファス分子構造3そのユニークな特性の組み合わせに貢献している。PTSMAKEでは、様々な用途でこの素材を頻繁に扱っており、私はこれらの主要な特性を観察してきた:

| プロパティ | 価値 | 業界標準 |

|---|---|---|

| 衝撃強度 | 18 ft-lb/in | 標準的なPCの2-3倍 |

| 光伝送 | 88-90% | ガラスに似ている |

| 耐熱性 | 240°Fまで | 熱可塑性プラスチックの平均以上 |

| 比重 | 1.2 | ほとんどの金属より低い |

機械的性能

様々な条件下で抜群の耐久性を発揮する:

- 引張強度:9,500 psi

- 曲げ弾性率:340,000 psi

- 破断伸度110%

レキサンの利点

優れた耐衝撃性

お客様がLexanを選ぶ主な理由の一つは、その優れた耐衝撃性です。この素材は、割れたり壊れたりすることなく大きな力に耐えることができ、安全用途に理想的です。

光学的透明度

レクサンの透明度はガラスに匹敵するが、さらに利点がある:

- UVカット機能

- 耐黄変性

- 優れた光透過性

デザインの柔軟性

数多くの製造プロジェクトに携わり、私はレクサンの多用途性に特に価値を感じてきた:

- 簡単な熱成形

- 複雑な形状にも対応

- 様々な表面仕上げオプション

- カラーカスタマイズの可能性

デメリットと限界

化学物質過敏症

その長所とは裏腹に、レキサンには目立った弱点もある:

| 化学タイプ | 効果 | 予防措置 |

|---|---|---|

| アセトン | 重度の劣化 | 接触を避ける |

| アルカリ溶液 | 表面損傷 | 保護コーティングの使用 |

| 有機溶剤 | 材料の内訳 | 代替洗浄方法 |

コストに関する考察

この素材の価格帯は、代替品よりも高くなる可能性がある:

- 初期材料費:標準プラスチックより30-40%高い

- 加工条件

- 特別な取り扱いが必要

メンテナンス要件

最適なパフォーマンスを発揮するためには、定期的なメンテナンスが欠かせない:

- 特定の洗浄プロトコル

- UVプロテクション・リニューアル

- 表面処理メンテナンス

アプリケーション固有の考慮事項

産業用途

工業環境では、レクサンは次のような用途で重宝されている:

- マシンガード

- コントロールパネルカバー

- 安全シールド

- 工業用窓

消費者製品

この素材の多用途性は消費財にも及んでいる:

- 電子機器ハウジング

- 自動車部品

- スポーツ用品

- 医療機器

製造における特別な配慮

PTSMAKEでの経験から、レキサン製造を成功させるには、次のことに注意を払う必要がある:

- 適切な工具設計

- 温度制御

- マテリアルハンドリング手順

- 品質管理対策

導入のベストプラクティス

デザイン・ガイドライン

レキサン用途を最適化する:

- 熱膨張を許容する

- 適切な肉厚を設計する

- 適切な換気を含む

- 応力集中点を考える

加工のヒント

必要不可欠な処理は以下の通りである:

- 適切な乾燥手順

- 成形時の温度管理

- 適切な冷却速度

- 工具メンテナンススケジュール

品質管理

PTSMAKEで実施している主な品質対策:

- 目視検査プロトコル

- 耐衝撃試験

- 光学的透明度の検証

- 寸法精度チェック

コスト・ベネフィット分析

プロジェクトでレキサンを評価する際には、以下の点を考慮してください:

| ファクター | ベネフィット | コストへの影響 |

|---|---|---|

| 耐久性 | 製品寿命の延長 | 高い初期投資 |

| 加工 | 複雑な能力 | その他の必要機材 |

| メンテナンス | 長期的なコスト削減 | 定期的なメンテナンスが必要 |

この包括的な分析によると、レキサンにはいくつかの課題があるものの、高い性能と耐久性を必要とする用途では、そのメリットがデメリットを上回ることが多い。重要なのは、これらの特性を理解し、その可能性を最大限に引き出すために適切な設計と製造戦略を実施することである。

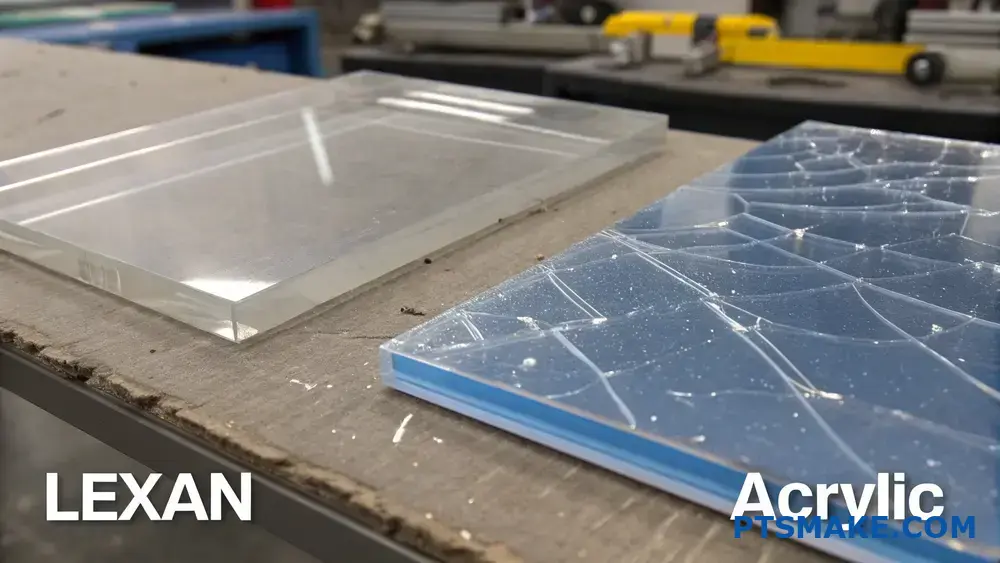

Lexanはアクリルよりどのくらい強いか?

エンジニアリング・プロジェクトでレキサンとアクリルのどちらかを選ぶ場合、強度の違いが設計を左右することがあります。私は、エンジニアが耐衝撃性の要件を過小評価したために、コストのかかる修理や再設計につながり、多くのプロジェクトが失敗するのを見てきました。

レクサンの耐衝撃性はアクリルの約30倍。アクリルはガラスの約17倍の衝撃強度を提供しますが、Lexanは標準的なガラスの250倍という驚異的な耐衝撃性を提供し、高衝撃用途に優れた選択肢となります。

衝撃強度と材料特性の理解

レキサンとアクリルの顕著な強度の違いは、その分子構造にある。レキサンの ポリマー鎖4 は、素材が衝撃エネルギーをより効果的に吸収・分散できるよう、独自の配置を作り出しています。PTSMAKEでは、両素材を定期的にテストし、お客様の用途に最適な性能を保証しています。

耐衝撃性の比較

| プロパティ | レキサン | アクリル |

|---|---|---|

| 衝撃強度(ft-lbs/in) | 12-16 | 0.4-0.5 |

| 引張強さ(psi) | 9,500 | 10,200 |

| 曲げ強さ(psi) | 13,500 | 16,000 |

| 光透過率(%) | 88 | 92 |

強度要件に基づくアプリケーション

インパクトの大きいアプリケーション

Lexanは優れた耐衝撃性を必要とする用途に優れています:

- セキュリティー・グレージング

- マシンガード

- 自動車のフロントガラス

- 保護具

- 産業用安全バリア

中程度の影響

アクリルはこんなことによく効く:

- 陳列ケース

- 照明器具

- 看板

- 水族館

- 装飾パネル

コスト対パフォーマンス分析

レクサンの強度の利点は、価格プレミアムを伴う。現在の市場価格に基づく:

| 素材 | 平方フィートあたりのコスト | 相対的な強さ | 価値評価 |

|---|---|---|---|

| レキサン | $6-8 | 30x | 高い |

| アクリル | $3-4 | 1x | ミディアム |

環境要因と耐久性

耐熱温度

- レキサンは-40°Fから240°Fまで強度を維持する。

- アクリルは-40°Fから180°Fの間で最高の性能を発揮する。

耐紫外線性

どちらの素材も紫外線に耐えることができるが、その反応は異なる:

- レキサンは時間の経過とともに若干黄変することがあるが、強度は維持される

- アクリルは通常、黄変を最小限に抑え、より優れた耐紫外線性を示す。

設置および製造に関する考慮事項

レキサンの優れた強度は、PTSMAKEにおけるこれらの素材の取り扱いや加工方法にも影響しています:

加工条件

| プロセス | レキサン | アクリル |

|---|---|---|

| カッティング | 遅い送り速度 | 標準送り速度 |

| 掘削 | 特別な冷却が必要 | 標準冷却 |

| 曲げ | より高い温度 | より低い温度 |

| 研磨 | より挑戦的に | 達成しやすい |

長期的な性能とメンテナンス

どちらの素材も、その特性を維持するためには特別なケアが必要だ:

クリーニング・プロトコル

- レキサン:刺激の少ない石鹸液、研磨剤入りのクリーナーは避ける。

- アクリル:同様のケアだが、より傷つきにくい

ライフサイクルに関する考察

- レクサンは適切なメンテナンスで通常10~15年もつ

- アクリルは通常の条件下で8-10年使用できる。

業界特有の要件

部門によって、素材の強度に対するニーズは異なる:

航空宇宙と運輸

- レキサン:コックピットの窓や高速車両の用途に好まれる

- アクリル:室内照明のようなあまり重要でない部分に使用

建設と建築

- レキサン:防犯ガラス、暴風雨保護

- アクリル装飾要素、標準的な窓

正しい選択

レキサンとアクリルのどちらを選ぶかは、検討する必要がある:

- インパクト要件

- 環境暴露

- 予算の制約

- 設置場所

- メンテナンス能力

PTSMAKEでは、お客様がこれらの要因を評価し、十分な情報に基づいた決定を下すお手伝いをします。当社のエンジニアリングチームは、詳細な材料分析と、特定のアプリケーション要件に基づく推奨事項を提供します。

品質管理とテスト

安定したパフォーマンスを保証するために、私たちは定期的なテストを行っています:

| テスト・タイプ | レキサン・スタンダード | アクリル・スタンダード |

|---|---|---|

| インパクト | 16フィート・ポンド/インチ(最小 | 最小0.4 ft-lbs/in |

| クラリティ | 88% 最小 | 92%分 |

| 硬度 | 70ショアD | 95 ショアD |

このような材料特性の包括的な理解は、精密部品やコンポーネントのトップメーカーとしての地位を維持するのに役立っている。

プレキシガラスとレキサン、どちらが良い?

プレキシガラスとレキサンのどちらを選ぶかは、特に一見すると両素材が似ているように見える場合、圧倒されることがあります。私のクライアントの多くはこの決断に苦慮しており、特定の用途に対して間違った材料を選択することで、しばしばコストのかかる間違いを犯します。その結果、材料の早期故障から不必要な出費に至るまで、さまざまな問題が生じます。

私の製造経験では、耐衝撃性(ガラスの250倍の強度)と耐熱性に優れているため、一般的にプレキシガラスよりレクサンの方が優れています。しかし、プレキシガラスは光学的透明度と耐紫外線性において依然として好ましい選択であり、最終的な決定はお客様の特定の用途要件に依存します。

材料特性を理解する

これらの素材を比較する際には、その基本的な特性を考慮する必要がある。重要な違いは化学組成にある。プレキシガラス(アクリル)の原料は ポリメチルメタクリレート5一方、Lexanはポリカーボネート素材です。PTSMAKEでは、この2つの素材を幅広く扱っており、さまざまな用途でそれぞれの特徴を観察してきました。

耐衝撃性

- レキサンは卓越した耐衝撃性を示す

- プレキシガラスは適度な耐衝撃性を持つ

- セキュリティ用途にはレキサンが好ましい

耐熱温度

- レキサン:116°C(240°F)までの耐熱性

- プレキシガラス:71°C(160°F)までの耐熱性

コスト検討と価値分析

コストを評価する際には、最初の価格帯以外にも目を向ける必要がある:

| ファクター | プレキシガラス | レキサン |

|---|---|---|

| 初期費用 | より低い | より高い |

| 寿命 | 10年以上 | 10年以上 |

| メンテナンス | 最小限 | 最小限 |

| 交換率 | 影響が大きい地域ほど高い | 影響が大きい地域ではより低い |

アプリケーション固有の推奨事項

屋内用途

屋内での使用では、どちらの素材も良い性能を発揮するが、それぞれに長所がある:

陳列ケース

- プレキシガラス:より良い光学的透明度

- レキサン:高い耐久性

保護バリア

- プレキシガラス:静的ディスプレイに最適

- レキサン:人通りの多い場所に最適

屋外用途

環境要因は、材料の選択において重要な役割を果たす:

天候への露出

- プレキシガラス:より優れた耐紫外線性

- レキサン:屋外使用にはUVコーティングが必要

温度変動

- プレキシガラス:膨張・収縮しやすい

- レキサン: より優れた熱安定性

製造に関する考慮事項

PTSMAKEでは、両方の素材を扱う専門知識を培ってきました。以下は、考慮すべき製造上の重要な点です:

製造方法

カッティング

- プレキシガラス:カットしやすく、欠けにくい。

- レキサン:特殊な切断技術が必要

成形

- プレキシガラス低温での優れた成形性

- レキサン:高い成形温度が必要

表面処理

研磨

- プレキシガラス:高研磨が容易

- レキサン:研磨の難易度が高い

コーティング

- プレキシガラス:コーティングをよく受け入れる

- レキサン:特殊なプライマーが必要な場合がある

産業別アプリケーション

業界によって要求されるものはさまざまだ:

自動車産業

- レキサン:ヘッドライトカバーに好ましい

- プレキシガラス:ディスプレイパネルに使用

建設

- レキサン:防犯ガラス、雨戸

- プレキシガラス装飾要素、照明器具

医療機器

- レキサン: 医療機器ハウジング

- プレキシガラスディスプレイスクリーン、保護シールド

メンテナンスと寿命

どちらの素材も、最適なパフォーマンスを発揮するためには適切なメンテナンスが必要だ:

クリーニングガイドライン

プレキシガラス

- 刺激の少ない石鹸と水を使用する

- 研磨剤入りのクリーナーは避ける

- 定期的な除塵を推奨

レキサン

- ほとんどのクリーナーに対応

- 過酷な化学薬品に強い

- 傷がつきにくい

長期介護

- 定期的な損傷検査

- 適切な清掃スケジュール

- 必要に応じて適時に交換

環境への影響

持続可能性への配慮:

リサイクル性

- どちらの素材もリサイクル可能

- プレキシガラスはリサイクル工程が簡単である。

- レキサンには専門のリサイクル施設が必要

エネルギー効率

- どちらの素材も断熱性が高い

- レキサンの方が熱特性が若干優れている

- どちらも建物の省エネに貢献する

PTSMAKEでは、お客様が具体的なニーズに基づいて、十分な情報を得た上で決断できるようサポートすることを優先しています。どちらの素材にも利点がありますが、プレキシガラスとレキサンのどちらを選択するかは、お客様の用途要件、予算の制約、長期的な性能への期待に沿う必要があります。具体的なプロジェクトのための詳細な素材の提案については、お気軽に弊社チームまでお問い合わせください。

レクサンは高温製造プロセスに耐えられるか?

高温材料を使用した製造は、エンジニアや製造業者にとってしばしば大きな課題となる。レキサンを使用する場合、極端な熱条件下での熱安定性や性能に関する懸念がしばしば生じ、コストのかかる製造上の失敗や材料の無駄遣いにつながる可能性があります。

はい、Lexanは連続的に最高240°F(116°C)の高温製造工程に耐えることができ、最高338°F(170°C)の短時間の暴露にも耐えることができます。ただし、その性能は特定の加工条件と用途要件に依存します。

レキサンの熱特性を理解する

熱偏向温度(HDT)

レキサンは、その優れた耐熱性により 熱偏向温度6 特性である。この特性は、高温用途の材料を選択する際に極めて重要であることがわかりました。レキサンのHDTは通常、264psiの荷重下で270-280°F(132-138℃)の範囲にあり、さまざまな熱処理方法に適しています。

最高使用温度

PTSMAKEでさまざまな熱可塑性プラスチックを扱ってきた私の経験では、レキサンの最高連続使用温度はグレードによって異なる:

| グレード・タイプ | 最高連続温度 | ピーク温度(短期) |

|---|---|---|

| スタンダード | 240°F (116°C) | 338°F (170°C) |

| 高熱 | 132°C | 345°F(174°C) |

| スペシャル | 285°F (140°C) | 356°F (180°C) |

処理方法と温度

射出成形

レキサンで射出成形を行う場合、温度管理は非常に重要です。推奨加工温度範囲は

| 加工ゾーン | 温度範囲 |

|---|---|

| リアゾーン | 280-300°F (138-149°C) |

| ミドルゾーン | 290-310°F (143-154°C) |

| フロントゾーン | 300-320°F (149-160°C) |

| ノズル | 310-330°F (154-166°C) |

熱成形

レキサンの熱成形には正確な温度管理が必要です。最適な成形結果を得るためには、材料を均一に加熱する必要があります。PTSMAKEでの製造経験に基づき、通常、以下のような温度管理を行っています:

- 予熱温度: 250-270°F (121-132°C)

- 成形温度: 280-300°F (138-149°C)

- 冷却温度93°C(200°F)以下

高温性能に影響する要因

素材グレードの選択

適切なLexanグレードの選択は、その高温性能に大きく影響します。グレードによって耐熱性と安定性が異なります:

- 標準グレード:一般用途に適する

- 紫外線安定化グレードより優れた耐候性

- 難燃グレード熱安定性の向上

- 高熱グレード:特に高温用途向けに設計

環境条件

いくつかの環境要因が、高温下でのレキサンの性能に影響を与える可能性がある:

- 湿度レベル

- 曝露期間

- 応用応力

- 化学物質への暴露

- 紫外線

高温処理のベストプラクティス

温度管理

これらの温度管理対策を実施することをお勧めする:

- 正確な温度監視システムの使用

- 安定した加熱ゾーンを維持する

- 適切な冷却時間を確保する

- 材料滞留時間の監視

- 適切な換気の実施

品質保証対策

| テスト・パラメーター | 許容範囲 | 頻度 |

|---|---|---|

| メルトフローレート | 公称値の±10% | すべてのバッチ |

| 衝撃強度 | スペック限界内 | 毎日 |

| 寸法安定性 | ±0.3% | 生産本数あたり |

産業別アプリケーションと成功事例

レキサンの高温能力は、様々な用途に理想的である:

自動車部品

- LEDヘッドライト・ハウジング

- アンダーフード・コンポーネント

- インテリア・トリム

産業機器

- マシンガード

- コントロールパネルカバー

- 高温センサーハウジング

医療機器

- 滅菌可能な機器ハウジング

- 実験設備

- 診断ツール

PTSMAKEでは、これらの産業向けに数多くの高温レキサン部品の製造に成功しており、厳しい熱条件下でも厳しい公差と優れた表面仕上げを維持しています。

一般的な高温問題のトラブルシューティング

予防戦略

よくある処理の問題を避けるため:

適切なマテリアルハンドリング

- 十分な予備乾燥

- 湿気のない場所で保管する

- 適切な包装を使用する

プロセス制御

- 溶融温度の監視

- 冷却速度のコントロール

- 適切な機械設定を維持する

パフォーマンス最適化のヒント

当社の製造ノウハウに基づく:

- 緩やかな温度変化を実施する

- 適切な工具材料を使用する

- 一貫した処理パラメータを維持する

- 定期的な機器のメンテナンス

- 品質管理のチェックポイント

Lexanの高温性能に関するこの包括的な理解により、メーカーはプロセスを最適化し、一貫した高品質の結果を得ることができます。PTSMAKEでは、厳格な品質基準と効率的な生産工程を維持しながら、高温用途におけるレキサンの可能性の限界を押し広げ続けています。

CNC加工におけるLexanの性能は?

CNC加工でプラスチックを扱うことは、特に高性能材料を扱う場合、困難な場合があります。多くのエンジニアが材料の選択に苦慮し、表面仕上げの悪さ、寸法の不安定さ、工具の摩耗などの問題に直面することがよくあります。これらの課題は、コストのかかる生産の遅れや品質の問題につながる可能性があります。

ポリカーボネート熱可塑性プラスチックであるLexanは、その高い衝撃強度、優れた寸法安定性、優れた切削加工性により、CNC機械加工用途で非常に優れた性能を発揮します。そのユニークな特性は、耐久性と光学的透明度の両方を必要とする精密部品に最適です。

レキサンの物理的特性を理解する

CNC加工に関しては、レクサンの物理的特性がその性能に重要な役割を果たします。この材料は、次のような顕著な特性を示します。 結晶構造7 レクサンは、その加工特性全般に寄与しています。私は、レキサンのユニークな特性の組み合わせが、様々な機械加工に特に適していることを発見しました:

衝撃強度と耐久性

- ガラスの250倍の強度

- 広い温度範囲で強度を維持

- 繰り返し衝撃に対する優れた耐性

熱特性

レキサンの熱特性は、その加工挙動に大きく影響する:

| プロパティ | 価値 | 加工への影響 |

|---|---|---|

| 熱偏向温度 | 132°C | 高速切断が可能 |

| 熱伝導率 | 0.19 W/m-K | 適切な冷却戦略が必要 |

| 熱膨張係数 | 6.7 x 10-5 in/in/°F | 寸法精度に影響 |

最適加工パラメータ

切削速度と送り速度

PTSMAKEでは、レキサンを効果的に加工するための具体的なガイドラインを開発しました:

| オペレーション | 切削速度(SFM) | 送り速度(IPR) |

|---|---|---|

| ラフティング | 800-1000 | 0.005-0.010 |

| 仕上げ | 1000-1200 | 0.002-0.005 |

| 掘削 | 300-400 | 0.004-0.008 |

ツール選択

最適な結果を得るためには、適切なツールを選択することが重要です:

- 工具寿命を延ばす超硬工具

- 溶融を防ぐシャープな刃先

- 正のすくい角で切削力を低減

表面仕上げに関する考慮事項

最適な表面品質の達成

機械加工されたレキサン部品の表面仕上げには、特別な注意が必要です:

- クーラントを使用して熱の蓄積を防ぐ

- 鋭利な切削工具を維持する

- 適切な切削パラメータを選択する

- 加工後の処理を検討する

一般的な表面仕上げの問題

発生する可能性のある課題には次のようなものがある:

- ツールマーク

- 素材の汚れ

- 表面クレーズ

- 熱による歪み

アプリケーションと産業用途

主な用途

レキサンは汎用性が高いため、さまざまな業界に適している:

- 医療機器部品

- 航空宇宙トランスペアレンシーズ

- 産業機器ガード

- プロトタイプ開発

- 電子筐体

業界特有の要件

業界によって要求されるものはさまざまだ:

| 産業 | 主な要件 | 一般的なアプリケーション |

|---|---|---|

| メディカル | 生体適合性、滅菌 | 手術器具 |

| 航空宇宙 | 耐衝撃性、透明度 | コックピットの窓 |

| インダストリアル | 耐久性、耐薬品性 | 安全シールド |

品質管理のベストプラクティス

検査方法

一貫した品質を保証する:

- CMMによる寸法検証

- 表面欠陥の目視検査

- 重要部品の応力解析

- 平坦度と平行度のチェック

品質保証プロトコル

PTSMAKEでは、それを実践しています:

- 工程内検査

- 最終品質検証

- 材料認証トラッキング

- 文書化と報告

マテリアルハンドリングと保管

保管条件

適切な保管が不可欠である:

- 温度管理された環境

- 紫外線からの保護

- 湿気のない環境

- 適切なスタッキングとサポート

加工前の準備

加工前:

- 材料を馴染ませる

- 保護フィルムを剥がす

- 損傷がないか点検する

- カッティング戦略の立案

コストに関する考察

材料コストと性能の比較

費用対効果の関係を理解する:

| ファクター | インパクト | 考察 |

|---|---|---|

| 素材グレード | 高いイニシャルコスト | 長期耐久性 |

| 加工時間 | 処理効率 | プロジェクト全体のコスト |

| 工具寿命 | 耐摩耗性 | 営業費用 |

経済効果

長期的なメリットとしては以下が挙げられる:

- メンテナンスコストの削減

- 製品寿命の延長

- 交換頻度の低下

- 生産効率の向上

これらの洞察は、PTSMAKEで様々な材料を扱ってきた私の豊富な経験に基づいています。レクサンは、いくつかの代替品と比較して初期コストが高いかもしれませんが、CNC加工アプリケーションにおけるその卓越した性能は、多くの場合、投資を正当化します。重要なのは、材料の特性を理解し、最適な結果を得るために適切な加工戦略を実行することです。

レキサンは射出成形に適しているか?

射出成形プロジェクトにおいて、適切な材料を選択することにフラストレーションを感じているかもしれません。レキサンのような高性能プラスチックを検討する場合、その課題はさらに大きくなります。選択を誤ると、コストのかかる生産上の問題やプロジェクトの遅れにつながる可能性があります。

はい、レクサンは射出成形に非常に適しています。熱可塑性ポリカーボネートとして、優れた耐久性、光学的透明性、耐熱性を提供し、自動車部品から医療機器まで様々な用途に最適です。

レクサンの加工条件を理解する

射出成形でレキサンを使用する場合、適切な加工条件が非常に重要です。この材料は ガラス転移温度8 約147°C)であるため、加工中は慎重な温度管理が必要です。PTSMAKEでは、成形パラメーターを最適化し、すべてのレキサン部品で一貫した品質を確保しています。

温度管理ガイドライン

| 加工ゾーン | 温度範囲 (°C) | 温度範囲 |

|---|---|---|

| リアゾーン | 271-282 | 520-540 |

| ミドルゾーン | 282-293 | 540-560 |

| フロントゾーン | 293-304 | 560-580 |

| ノズル | 293-304 | 560-580 |

| 金型 | 71-93 | 160-200 |

射出成形におけるレキサンの主な利点

優れた機械的特性

Lexanは卓越した強度と耐衝撃性を示し、要求の厳しい用途に最適です。この素材は広い温度範囲でその特性を維持するため、さまざまな環境条件にさらされる製品には極めて重要です。

光学的透明度と光透過率

Lexanの際立った特徴のひとつは、その優れた光学特性です。レキサンには以下の特長があります:

- 89%光透過率

- 優れた透明度

- 適切に安定化された場合の耐紫外線性

- 経年による黄変が少ない

一般的な用途と産業

自動車部門

- ヘッドライトレンズ

- 内装部品

- インストルメントパネル

- 安全シールド

コンシューマー・エレクトロニクス

- モバイル機器コンポーネント

- ディスプレイ画面

- 住宅戸数

- 保護カバー

レキサン部品の設計上の留意点

肉厚ガイドライン

均一な肉厚を維持することは、レキサン部品を設計する上で非常に重要です。おすすめは

| コンポーネント・タイプ | 最小厚さ (mm) | 最大厚さ(mm) |

|---|---|---|

| 一般部品 | 1.0 | 4.0 |

| 構造部品 | 2.0 | 6.0 |

| 光学部品 | 1.5 | 3.0 |

ドラフト角度と表面仕上げ

パーツのリリースと美観を最適化するには、次のことを考慮する:

- テクスチャー加工された表面の場合、最小ドラフト角は1°です。

- 滑らかな表面には0.5°のドラフト角度

- 鋭利なコーナーやエッジを避ける

- 適切な表面仕上げ技術を使用する

品質管理対策

一貫した部品品質を保証するために、私たちは以下のことを実施しています:

前処理 マテリアルハンドリング

- 適切な乾燥手順

- 汚染防止

- 生産前の材料試験

インプロセス制御

- リアルタイム温度モニタリング

- 圧力の最適化

- サイクルタイム管理

加工後の検査

- 寸法検証

- 目視検査

- 必要に応じて機械試験を実施

よくある問題のトラブルシューティング

表面欠陥防止

私の経験によれば、一般的な表面欠陥は次のようにして防ぐことができる:

- 適切な溶融温度の維持

- 射出速度の制御

- 保持圧力の最適化

- 適切な換気の確保

反り管理

レキサン部品の反りを最小限に抑える:

- 均一な肉厚設計

- 冷却チャンネルレイアウトの最適化

- 射出温度のコントロール

- ゲートを戦略的に配置する

環境への配慮

レキサンには環境面でいくつかの利点がある:

- リサイクル可能性

- エネルギー効率の高い処理

- 長寿命

- 材料廃棄の削減

PTSMAKEでは、レキサン射出成形工程における高品質基準を維持しながら、持続可能な製造方法を重視しています。

コストとROI

コストへの影響を理解することは、プロジェクト計画に役立つ:

| コスト係数 | インパクト・レベル | 考察 |

|---|---|---|

| 材料費 | 高い | 長期的価値のあるプレミアム素材 |

| 加工費 | ミディアム | 適切な設備による効率的な処理 |

| 金型費用 | ミディアム-ハイ | 部品の複雑さによる |

| メンテナンス | 低い | 工具の摩耗を最小限に抑える |

将来のトレンドとイノベーション

レキサン射出成形の将来は有望である:

- 高度な加工技術

- 新グレード開発

- リサイクル方法の改善

- 表面処理の強化

継続的な技術革新と技術への投資を通じて、私たちPTSMAKEは、お客様のレキサン射出成形のニーズに可能な限り最善のソリューションを提供するために、これらの開発の先を行く。

極端な気象条件下でのレクサンの性能は?

過酷な気象条件は、屋外用途における材料選択に大きな課題をもたらします。灼熱の砂漠から凍てつくような極寒の地まで、多くの材料は過酷な環境条件にさらされると、破損、反り、劣化を起こし、エンジニアや設計者は信頼できる解決策を見つけるのに苦労します。

Lexanポリカーボネートは、-40°Fから240°Fまで構造的完全性を維持する優れた熱安定性により、極端な気象条件下でも優れた性能を発揮します。このエンジニアリングプラスチックは、優れた耐衝撃性とUVカット機能を備えており、厳しい環境下での耐久性が求められる屋外用途に最適です。

温度性能と安定性

レキサンのさまざまな温度における卓越した性能は、そのユニークな分子構造に由来する。 結晶形態9.さまざまなアプリケーションで、その驚くべき安定性を観察してきた:

耐熱特性

- 240°Fまで寸法安定性を維持

- 他のプラスチックに比べて熱膨張が小さい

- 高温下でも機械的特性を維持

寒冷地でのパフォーマンス

- 40°Fの低温でも延性を保つ。

- 通常の使用条件では脆性遷移点はない

- 凍結環境下でも優れた耐衝撃性

耐紫外線性と耐候性

PTSMAKEでは、屋外用途でレキサンをよく使用しますが、その耐紫外線性能は実に素晴らしいものです:

紫外線防止メカニズム

- 内蔵のUV安定剤が黄変を防ぐ

- 耐表面劣化性

- 長期的な色安定性

レキサンの耐候性性能の詳細な内訳は以下の通り:

| 天候 | パフォーマンス評価 | 主なメリット |

|---|---|---|

| 直射日光 | 素晴らしい | 紫外線劣化が少ない |

| 雨と湿度 | 非常に良い | 吸水性がない |

| 雪と氷 | 素晴らしい | 低温での耐衝撃性 |

| 砂漠の熱 | 非常に良い | 寸法安定性を維持 |

| 海岸環境 | グッド | 耐食性 |

湿気と湿度の影響

特に注目すべきは、この素材の湿気に対する反応である:

耐湿性特性

- 低吸水率(0.15%)

- 湿度の高い条件下でも機械的特性を維持

- 加水分解に強い

様々な環境下での耐薬品性

環境への暴露は、化学物質との接触を伴うことが多い:

一般的な環境化学物質

- 弱酸性

- 大気汚染物質に対する優れた安定性

- 鉱物油に対する優れた耐性

特殊用途

PTSMAKEでは、さまざまな困難な環境でレキサンの導入に成功してきました:

- 屋外用電気エンクロージャー

- 輸送部品

- 農業機械

- 建築・建設資材

長期耐久性要因

長期的な性能を理解することは、材料を選択する上で極めて重要である:

エージング特性

- 経年劣化が少ない

- 透明なアプリケーションの透明度を維持

- 一貫した機械的特性

メンテナンス要件

- 簡単な洗浄手順

- 特別なコーティングは不要

- 費用対効果の高いライフサイクル管理

環境への影響と持続可能性

PTSMAKEの持続可能な製造へのコミットメントにおいて、私たちは次のように考えています:

リサイクル性

- 100% リサイクル可能材料

- エネルギー効率の高い処理

- 従来の素材と比較してカーボンフットプリントを削減

環境面でのメリット

- 長い耐用年数により、交換の必要性を低減

- 加工におけるエネルギー消費の低減

- 環境への溶出を最小限に抑える

産業別アプリケーション

広範なテストと実際のアプリケーションに基づく:

自動車産業

- ヘッドライトカバー

- ボディ・パネル

- 内装部品

建設部門

- 天窓

- セキュリティー・グレージング

- ノイズバリア

航空宇宙用途

- インテリアパネル

- ウィンドウ・コンポーネント

- 楽器カバー

試験および認証基準

信頼性を確保するために、私たちは包括的なテストを実施しています:

標準試験法

- 光学特性 ASTM D1003

- ASTM D638 引張特性用

- UL 746C 屋外適合

品質保証

PTSMAKEの品質管理プロセスには以下が含まれます:

- 定期的なバッチテスト

- 環境暴露シミュレーション

- 過酷な条件下での性能検証

極端な気象条件下でのレキサンの性能を包括的に理解することで、お客様の困難な用途に最適なソリューションを提供することができます。

レクサンは長期製造プロジェクトに費用対効果的か?

長期的な製造プロジェクトを計画する際、特に耐久性のあるプラスチックの材料選定に苦慮する企業は多い。この課題は、単に技術仕様を満たす材料を見つけることではなく、初期コストと長期的価値のバランスを取ることであり、多くのメーカーはこの計算を間違えている。

広範な分析と実際のプロジェクトの結果に基づき、レクサンは、その耐久性、汎用性、メンテナンス要件の低減を考慮すると、特に長期的な製造プロジェクトにおいて費用対効果に優れています。初期投資が高いにもかかわらず、総所有コストは代替品よりも低くなることがよくあります。

イニシャルコストの検討

PTSMAKEでは、多くのクライアントがレキサンの初期費用に躊躇していることに気づきました。しかし、費用対効果を評価するには、購入価格を超えた深い分析が必要です。ここでは、レキサン使用時の総所有コストに影響する主な要因を探ってみましょう。 ポリカーボネート熱可塑性プラスチック10 製造プロジェクトにおいて。

材料費内訳

以下の表は、レキサンと一般的な代替品との相対的なコスト比較を示している:

| 素材タイプ | イニシャルコスト($/ポンド) | ライフサイクル(年) | 維持費/年 |

|---|---|---|---|

| レキサン | 3.50-4.50 | 15-20 | 低い |

| アクリル | 2.00-3.00 | 8-12 | ミディアム |

| スタンダードABS | 1.80-2.50 | 5-8 | 高い |

長期的なパフォーマンスのメリット

耐久性と寿命

レキサンの卓越した耐衝撃性と耐久性は、時間の経過とともに交換頻度を減らすことにつながります。私は、劣化を最小限に抑えながら15~20年使用し、交換頻度を大幅に減らした例を見てきました。

メンテナンス要件

この素材が本来持っている特性は次のようなものだ:

- 洗浄頻度の低減

- 修理費用の削減

- 最小限の表面処理

- 交換間隔の延長

製造工程の効率化

生産上の利点

製造にレキサンを使用することで、いくつかのコスト削減効果が得られる:

- より高い処理温度により、サイクルタイムを短縮

- 優れた流動特性により不合格率を低減

- 寸法安定性に優れ、後加工の必要性を最小限に抑えます。

エネルギー消費

当社の製造データによれば、レクサンはより高い加工温度を必要とするが、全体的なエネルギー効率は以下の理由により優れている:

- サイクルタイムの短縮

- スクラップ率の低下

- 後処理の必要性を低減

環境への影響と持続可能性

リサイクル性

レキサンのリサイクル可能な特性には次のようなものがある:

- 高い材料回収率

- 複数のサイクルを通じて物件の完全性を維持

- 代替素材に比べて環境負荷が低い

環境コスト削減

環境面でのメリットは、以下のようなコスト削減につながる:

- 廃棄物処理費用の削減

- 低炭素税への影響

- グリーン認証の潜在的メリット

アプリケーション別コスト分析

業界特有の要件

さまざまな産業が、さまざまな方法でレキサンの特性を活用している:

| 産業 | 主なメリット | コストへの影響 |

|---|---|---|

| 自動車 | 耐衝撃性 | 保証クレームの削減 |

| メディカル | 滅菌能力 | 加工コストの低減 |

| エレクトロニクス | 難燃性 | 安全対策の低下 |

規模に関する考察

費用対効果は生産量によって異なる:

- 少量生産:イニシャルコストは高いが、耐久性によって正当化される

- 中規模生産:損益分岐点への到達が通常より早い

- 大規模:最適化による長期的な大幅節約

リスク軽減と品質保証

品質管理のメリット

レクサンの一貫した特性は、その低減に役立つ:

- 品質管理コスト

- 試験要件

- 不合格率

- 顧客からの苦情

保証と責任

長期的なコストメリットとしては、以下が挙げられる:

- 保証クレームの削減

- 保険料の引き下げ

- 責任リスクの低減

将来への配慮

規制遵守

レキサンの特性は、現行の規制を上回ることが多く、次のような利点がある:

- 将来の材料変更の必要性が減少

- コンプライアンス更新コストの削減

- 規制強化への備えを強化

市場適応性

この素材は汎用性がある:

- 要求の変化に対応した容易な変更

- 幅広い応用の可能性

- 段取り替えの必要性を低減

決断を下す

総所有コスト分析

真の費用対効果を見極めるには、次のことを考慮する:

- 初期材料費

- 加工条件

- メンテナンスの必要性

- 期待寿命

- 交換頻度

- 環境への影響

プロジェクト別評価

各プロジェクトは、それに基づく個別の評価を必要とする:

- 生産量

- 応募条件

- 環境条件

- 品質基準

- 規制要件

PTSMAKEでの経験を通じて、初期コストはレクサンの方が高いかもしれませんが、ライフサイクルコストをトータルで考えると、長期的な費用対効果はレクサンの方が優れていることが多いことがわかりました。重要なのは、各プロジェクト固有の要件を評価し、徹底的な費用対効果分析を行うことです。

信頼性の高い長期的なソリューションを求める製造業者にとって、Lexanは、特にその耐久性、メンテナンス要件の低減、優れた性能特性を考慮すると、費用対効果の高い選択肢であることがしばしば証明されます。一般的に、メンテナンスの削減、交換回数の減少、ライフサイクルコストの全体的な低下により、投資が回収されます。

高性能用途にレキサンを使用する産業は?

メーカー各社は日々、性能を維持しながら過酷な条件に耐える素材を探すという課題に直面しています。従来の材料は、圧力、熱、衝撃で破壊され、高価な交換や潜在的な安全性リスクにつながるなど、不十分なことがよくあります。

高性能ポリカーボネート素材であるLexanは、航空宇宙、自動車、医療、エレクトロニクス産業で幅広く使用されています。その卓越した強度、透明性、耐熱性は、従来のプラスチックでは対応できないような過酷な用途に最適です。

航空宇宙および航空アプリケーション

航空宇宙産業では、過酷な条件下でも性能を発揮できる素材が求められます。PTSMAKEでの経験では、航空宇宙用途に数多くのレキサン部品を提供してきました。

キャビン・ウィンドウとコックピット・ディスプレイ

レキサンの光学的透明性11 は、航空機のウィンドウやディスプレイカバーに最適です。その耐衝撃性は従来のアクリル素材を250倍も上回り、しかも優れた視認性を維持している。

内装部品

- 頭上収納ボックス

- シートコンポーネント

- キャビン・ディバイダー

- 非常口標識

自動車産業への導入

自動車分野では、機能的・審美的な部品の両方にレキサンが多用されています。一般的な用途の内訳は以下の通り:

| コンポーネント・タイプ | メリット | 一般的なアプリケーション |

|---|---|---|

| ヘッドライトレンズ | 耐紫外線性、透明度 | フロント/リア照明システム |

| ボディ・パネル | 耐衝撃性、軽量 | フェンダー、スポイラー |

| 内装部品 | 難燃性、耐久性 | ダッシュボード・コンポーネント |

| ウィンドウズ | 安全性、軽量化 | サイドウィンドウ、サンルーフ |

医療機器製造

医療分野では、レキサンの特性はさまざまな用途で重宝されている:

診断機器

- 医療用画像機器ハウジング

- 実験設備

- 分析機器

- 手術器具部品

患者ケア機器

構造的な完全性を維持しながら滅菌処理に耐えることができる素材であることが重要である:

- IV機器ハウジング

- 呼吸器

- 監視装置の筐体

- 手術用照明カバー

エレクトロニクスとコンシューマー機器

保護とエンクロージャー

PTSMAKEでは、レキサンを選ぶ電子機器メーカーと定期的に仕事をしています:

- スマートフォンケース

- ノートパソコン用ハウジング

- ディスプレイ画面

- セキュリティ機器用エンクロージャー

産業用エレクトロニクス

| 申し込み | 主な要件 | レクサンのメリット |

|---|---|---|

| コントロールパネル | 耐衝撃性 | ストレス下でも完全性を維持 |

| ディスプレイカバー | 光学的透明度 | クリアな視界、傷つきにくい |

| 機器ハウジング | 耐熱性 | 240°Fまで安定 |

| 安全シールド | 耐久性 | 長期間の保護 |

建設と建築

建設業界では、さまざまな用途でレキサンが使用されている:

構造要素

- 天窓

- 温室パネル

- 遮音壁

- セキュリティー・グレージング

安全アプリケーション

- 防弾窓

- セキュリティ・バリア

- マシンガード

- 安全シールド

スポーツ・レクリエーション用品

レクサンの耐久性は理想的である:

- 保護具

- スポーツ・アイウェア

- ヘルメット・バイザー

- プールの囲い

工業生産

産業環境では、レクサンは複数の役割を果たす:

安全装置

- マシンガード

- 安全シールド

- 保護バリア

- 緊急車両の窓

プロセス機器

- 化学処理容器

- 眼鏡

- コントロールパネルカバー

- 工業用照明器具

これらの産業におけるレキサンの多用途性は、そのユニークな特性の組み合わせに起因する:

| プロパティ | ベネフィット | 産業への影響 |

|---|---|---|

| 衝撃強度 | ガラスの250倍の強度 | 交換コストの削減 |

| 耐熱温度 | -40°F~240°Fの安定性 | 広い応用範囲 |

| UVプロテクション | 最小限の黄変 | 製品寿命の延長 |

| 耐薬品性 | 物件の管理 | 信頼できるパフォーマンス |

PTSMAKEでは、様々な用途のレキサン加工の専門知識を培ってきました。当社の高度な製造能力は、当社がサービスを提供するすべての業界において、正確な公差と一貫した品質を保証します。プロトタイプから生産まで、お客様が特定の用途にレキサンの特性を活用できるようお手伝いします。

レキサンの性能を最大限に引き出すには、定期的なメンテナンスと適切な取り扱いが不可欠です。私たちの技術チームは、以下の点について指導を行います:

- 適切な洗浄手順

- 設置技術

- 環境への配慮

- パフォーマンスの最適化

Lexanはカスタムパーツ用に簡単に加工できますか?

レキサン部品の加工は、そのユニークな特性のために、多くのメーカーが苦労しています。機械加工工程での反り、溶融、応力亀裂によって、材料が無駄になり、納期が遅れるなど、プロジェクトが頓挫するのを数え切れないほど見てきました。

確かに、レクサンはカスタム・パーツのために加工することができるが、それには特殊な技術とパラメーターが必要だ。重要なのは、適切な切削速度を維持し、鋭利な工具を使用し、熱による損傷を防ぐために適切な冷却を行うことです。適切なアプローチにより、レキサン加工は優れた結果をもたらします。

レキサンの特性を理解する

ポリカーボネートとして知られるレキサンは、その加工性に直接影響するユニークな特性を持っています。この材料の 粘弾性挙動12 これは、製造の専門家にとってチャンスであると同時に課題でもあります。これらの特性を理解することは、加工を成功させるために非常に重要であることがわかりました:

物理的性質

- 高い耐衝撃性

- 光学的透明度

- 耐熱性

- 寸法安定性

- 耐紫外線性

必須加工パラメーター

当社のPTSMAKE工場でレキサンを加工する際には、常に優れた結果をもたらす特定のパラメータに従っています:

| パラメータ | 推奨範囲 | 備考 |

|---|---|---|

| 切断速度 | 300~500フィート/分 | 厚さにより異なる |

| フィード・レート | 0.005-0.015 in/rev | 仕上げの要求に応じて調整する |

| ツールリリーフ角度 | 5~15度 | 素材の引きずりを防ぐ |

| 冷却方法 | 空気またはミスト | クーラントの浸水を避ける |

一般的な機械加工

ミーリング

レキサンのフライス加工では、工具の選択と切削パラメータに細心の注意が必要です。PTSMAKEでは、プラスチック用に設計された特殊形状の超硬エンドミルを使用しています。主な考慮事項は以下の通りです:

- 鋭く磨かれた刃先を使用

- 安定したチップ負荷の維持

- 適切なチップ避難の実施

- 発熱量のモニタリング

掘削

レキサンの掘削に成功した:

- 特別に設計されたプラスチック・ビットを使用

- 下穴から始める

- より深い穴のためのペックドリリングの導入

- 安定したフィードレートの維持

ターニング

レキサン部品を回転させるときは、次のことを考慮すること:

- 正のすくい角を使う

- 鋭利な切削工具の維持

- 適切なチップ・ブレーキングの実施

- スピンドル速度の制御

共通の課題と解決策

熱管理

過度の熱は、レキサン加工における最大の課題のひとつです。解決策は以下の通りです:

- 圧縮空気による冷却

- より軽くカットする

- 適切なフィードレートを実施する

- 運転と運転の間に冷却期間を設ける

表面仕上げ

最適な表面仕上げを実現する:

- 適切な切削工具を選択する

- 適切な切断速度を使用する

- 正しいフィードレートを実施する

- 加工後の処理を検討する

品質管理対策

レキサン加工の安定した品質を確保する:

- 定期的な工具の点検と交換

- 加工中の寸法検証

- 表面仕上げのモニタリング

- 該当する場合はストレステスト

マテリアルハンドリングと保管

適切なマテリアルハンドリングは、加工の成功に大きく影響します:

- 空調管理された環境で保管する

- 紫外線からの保護

- 清潔な手袋で取り扱うこと

- 適切な保管方向を維持する

産業用途

レキサン加工部品は様々な産業で使用されている:

航空宇宙

- インストルメントパネル

- ウィンドウ・コンポーネント

- 内装部品

メディカル

- 機器ハウジング

- 保護シールド

- 診断装置部品

インダストリアル

- マシンガード

- コントロールパネル

- 保護バリア

成功のためのベストプラクティス

PTSMAKEの経験に基づき、これらのベストプラクティスに従うことで、レキサン加工は確実に成功します:

- 常に鋭利な工具を使用する

- 一貫した切削パラメータを維持

- 適切な冷却方法の実施

- 加工前に材料の状態を確認する

- 作業中の部品温度を監視

コストに関する考察

レキサンの加工コストにはいくつかの要因が影響する:

| ファクター | インパクト | 最適化戦略 |

|---|---|---|

| 素材グレード | 高い | 適切なグレードを選択する |

| 工具摩耗 | ミディアム | 最適な切断パラメータを使用する |

| マシン・タイム | 高い | 効率的なプログラミング |

| セットアップ要件 | ミディアム | 手順の標準化 |

今後の動向

レキサン加工の未来は進化している:

- 高度なCNC技術の統合

- 切削工具材料の改良

- 冷却システムの強化

- 自動化された品質管理

プロジェクト計画

レキサン加工プロジェクトの成功のために:

- 明確な仕様の定義

- 適切なツールとパラメータを選択する

- 詳細な加工戦略を立てる

- 品質管理対策の実施

- プロセス・パラメーターの文書化

これらの点に細心の注意を払い、PTSMAKEの専門知識を活用することで、レキサン加工において常に高品質の結果を達成しています。重要なのは、素材固有の特性を理解し、適切な加工戦略を実行することです。

熱可塑性ポリマーが、さまざまな産業において製品の耐久性と安全性をどのように高めているかをご紹介します。 ↩

熱可塑性ポリマーについて学び、そのユニークな特性と保護材への応用を理解する。 ↩

レキサンの分子構造が、さまざまな用途における強度と汎用性にどのような影響を与えるかをご覧ください。 ↩

ポリマー鎖がどのように材料の耐衝撃性を向上させ、工学設計を向上させるかを学ぶ。 ↩

この材料の特性について学び、あなたのプロジェクトのために十分な情報に基づいた決定を下しましょう。 ↩

高温用途での効果的な材料選択のために、レキサンの耐熱性について学んでください。 ↩

より良い加工結果と部品の耐久性向上のためのレキサンの結晶構造について学んでください。 ↩

これを理解することで、射出成形を効果的に行うための適切な加工パラメータを確保することができる。 ↩

結晶形態が極限状態におけるレキサンの性能をどのように高め、より良い材料選択を可能にしているかをご覧ください。 ↩

ポリカーボネート熱可塑性樹脂のコスト効率の良い長期的な製造ソリューションのメリットについてご紹介します。 ↩

光学的透明度とは、歪みや損失を最小限に抑えて光を透過させる材料の能力のことで、クリアな視界を必要とする用途に最適です。 ↩

粘弾性挙動がレキサンの加工効率と材料特性にどのような影響を与えるかをご覧ください。 ↩