次の機械加工プロジェクトで、適切な材料を選ぶのに苦労していませんか?多くのエンジニアがこのジレンマに直面しています。材料の選択を誤ると、時間の浪費、コストの増大、部品の品質低下につながります。

ナイロンは加工性に優れ、耐摩耗性が高く、機械的性質に優れた素材です。ギア、ベアリング、ブッシュなど、耐久性と低摩擦が要求される部品の製造に最適です。

私は機械加工プロジェクトで数多くの材料を扱ってきましたが、ナイロンは一貫してその価値を証明してきました。機械加工におけるナイロン特有の利点と限界について、私の洞察をお話ししましょう。あなたの次のプロジェクトにナイロンが最適な理由を探ります。

機械加工に最適なナイロンとは?

機械加工に適したナイロン材料を見つけるには、非常に多くの選択肢があり、圧倒されることがあります。技術者や製造者は、ナイロン・グレードを選択する際、コスト、性能、加工性のバランスに苦慮することが多い。選択を誤ると、部品の不具合、材料の無駄、コストのかかる生産の遅れにつながります。

機械加工のための最もよいナイロンは鋳造物のナイロン6が続く普通ナイロン6/6、である。これらの材料は優秀な寸法安定性、よい耐久性および優秀な切削加工性を提供する。それらは堅い許容を維持し、さまざまな機械化の操作にわたって一貫した結果を提供する。

加工用ナイロン・グレードの理解

ナイロンの加工に関しては、さまざまなグレードを理解することが極めて重要である。その 結晶性1 ナイロンの加工特性を決定する上で重要な役割を果たします。PTSMAKEでは、一般的に複数のナイロングレードを扱っており、それぞれがユニークな特性と利点を提供しています。

機械加工用の最も一般的なナイロン・グレード

ナイロン6/6

- 最高の機械的強度

- 優れた耐摩耗性

- 優れた寸法安定性

- 良好な耐薬品性

- 精密部品に最適

キャスト・ナイロン6

- 押出成形品よりも優れた耐摩耗性

- 良好な加工特性

- 費用対効果の高いオプション

- 大型部品に最適

ナイロン6

- 優れた耐衝撃性

- 中程度のコスト

- 幅広く利用可能

- 多彩なアプリケーション

ナイロン・タイプの比較分析

ナイロンの種類によって、機械加工用途での利点が異なります。以下に詳細な比較を示します:

| プロパティ | ナイロン6/6 | キャスト・ナイロン6 | ナイロン6 |

|---|---|---|---|

| 引張強度 | 素晴らしい | 非常に良い | グッド |

| 耐熱性 | 高い | 中程度 | 中程度 |

| 耐摩耗性 | スーペリア | 素晴らしい | グッド |

| コスト | より高い | 中程度 | より低い |

| 加工性 | 素晴らしい | 非常に良い | グッド |

ナイロンの加工性能に影響する要因

材料特性

ナイロン加工の成否は、材料特性に大きく左右される:

- 水分吸収

- 温度耐性

- 寸法安定性

- 摩耗特性

加工パラメーター

最適な結果を得るためには、適切な加工パラメータが不可欠です:

- 切断速度:毎分500~1000フィート

- 送り速度0.005-0.015インチ/回転

- 切り込み0.020~0.125インチ

- 工具形状:正のすくい角を持つ鋭い切れ刃

産業別アプリケーション

自動車部品

- ブッシング

- ベアリング

- ギアホイール

- スライディング・コンポーネント

産業機器

- ウェアプレート

- ガイドレール

- ローラー

- チェーンガイド

医療機器

- 手術器具

- 実験設備

- 診断機器

- 医療機器部品

ナイロン加工のベストプラクティス

温度管理

- 作業場の温度を一定に保つ

- 適切な冷却方法を使用する

- 加工前に材料を安定させる

ツール選択

- 鋭利で適切に研磨された工具を使用する

- 適切な切断形状を選択する

- 複雑な形状の専用工具を検討する

マテリアルハンドリング

- 湿気のない環境で保管すること

- 材料認証の確認

- 異なる等級を適切にマークし、追跡する

コストに関する考察

ナイロンの加工コストは、いくつかの要因によって異なる:

- 材料グレードの選択

- パーツの複雑さ

- 生産量

- 公差要件

- 表面仕上げ仕様

PTSMAKEでは、技術的な要件と予算の制約の両方に基づいて、お客様の素材選択を最適化するお手伝いをしています。私たちの経験から、より高いグレードのナイロンに投資することで、初期コストは高くなるものの、長期的な価値は向上することが多いことが分かっています。

品質管理対策

ナイロン加工部品の安定した品質を確保する:

- 寸法検査

- 表面仕上げの検証

- 材料特性試験

- 環境コンディショニング

- 文書化とトレーサビリティ

環境への影響

持続可能な製造方法はますます重要になっている:

- マテリアルリサイクル能力

- 機械加工におけるエネルギー効率

- 廃棄物削減戦略

- 環境コンプライアンス

ナイロン加工を成功させるためのヒント

加工前の注意事項

- 材料の仕様を確認する

- 水分チェック

- 設計要件を見直す

加工中

- 切断温度の監視

- 適切な切り屑排出を維持する

- 寸法安定性のチェック

ポストマシニング

- ストレス解消

- 最終寸法の確認

- 適切な洗浄と梱包

共通の課題と解決策

チャレンジ1:寸法安定性

解決策適切な材料調整と温度管理を行う

課題2:工具の摩耗

ソリューション適切な切削工具の選択と加工パラメータの最適化

チャレンジ3:表面仕上げ

解決策適切な冷却と切断戦略の実施

ナイロン6は機械加工が可能か?

ナイロン6の加工は、多くの製造業者にとって困難な課題です。水分を吸収しやすく、熱で変形しやすいなど、この素材特有の性質が、しばしば一貫性のない結果と資源の浪費につながります。

はい、ナイロン6は機械加工が可能ですが、特定の切削パラメータと適切な材料の取り扱いが必要です。適切な加工技術、温度管理、工具の選択により、ナイロン6の部品で優れた表面仕上げと厳しい公差を達成することができます。

ナイロン6の加工特性を理解する

ナイロン6の加工挙動は、次のような影響を大きく受ける。 吸湿性2 自然。この素材は、最適な結果を得るために、いくつかの重要な要素を注意深く考慮する必要があることがわかりました。この材料は熱伝導率が低いため、加工中に熱がこもることが大きな問題となります。

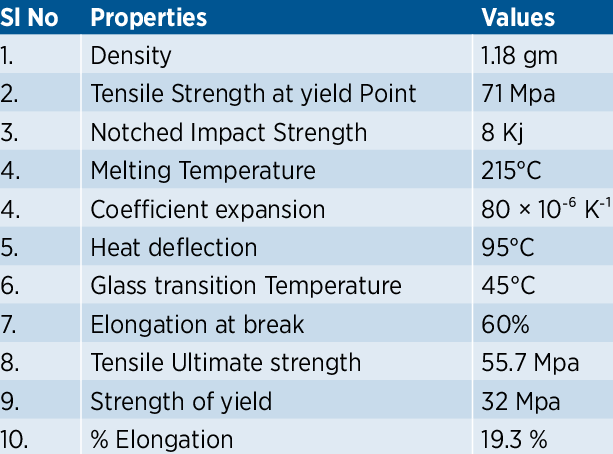

被削性に影響する材料特性

ナイロン6の加工が成功するかどうかは、そのユニークな特性を理解できるかどうかに大きくかかっている:

- 引張強度:70~85MPa

- 融点:220

- 熱偏向温度:75

- 吸水率: 2.7%

これらの特性は、加工作業への取り組み方に直接影響する。

最適切削パラメータ

PTSMAKEでの経験に基づいて、私は一貫して高品質の結果を生み出す特定のカッティング・パラメーターを開発した:

| オペレーション | 切削速度(m/min) | 送り速度(mm/rev) | 切り込み (mm) |

|---|---|---|---|

| ターニング | 300-500 | 0.1-0.3 | 0.5-2.0 |

| ミーリング | 200-400 | 0.1-0.25 | 1.0-3.0 |

| 掘削 | 150-250 | 0.1-0.2 | - |

ツール選択ガイドライン

ナイロン6の加工を成功させるには、適切な切削工具を選ぶことが重要です:

工具材料

- 高速度鋼(HSS)

- 超硬工具

- 大量生産用PCD工具

ジオメトリーの要件

- 鋭い刃先

- 高い正のすくい角

- 工具表面の研磨

温度管理戦略

ナイロン6の加工では、熱管理が重要です。これらの戦略を実行することをお勧めします:

クーラントの使用

- 水性クーラントがよく効く

- 安定したクーラント流量を維持

- 可能な限り洪水冷却を使用する

切削速度調整

- 低速から始める

- 結果に応じて徐々に増額

- 部品温度の監視

一般的な機械加工の課題

PTSMAKEでの仕事を通じて、私はいくつかの課題とその解決策を明らかにした:

寸法安定性

- 加工前の材料調整

- 管理された環境で保管する

- 素材の弛緩を許容する

表面仕上げの問題

- 鋭利な道具を使う

- 適切な切断速度を維持する

- 適切な冷却の実施

品質管理対策

ナイロン6の機械加工部品の安定した品質を確保する:

加工前検査

- 材料認証検証

- 水分チェック

- 寸法検証

インプロセス制御

- 温度モニタリング

- 工具摩耗検査

- 寸法チェック

加工後の検証

- 幾何公差

- 表面仕上げ測定

- 最終寸法検査

アプリケーション別のベストプラクティス

用途が異なれば、特定のアプローチが必要となる:

| アプリケーション・タイプ | 推奨されるアプローチ | 特別な配慮 |

|---|---|---|

| 精密部品 | 遅いスピード、複数のパス | 温度管理が重要 |

| 大量 | 最適化されたパラメータ、自動化されたプロセス | 工具寿命モニタリング |

| プロトタイプ | 控えめなパラメータ、慎重な検証 | 追加材料手当 |

高度な加工技術

複雑なナイロン6の部品については、これらの高度なテクニックを検討してください:

多軸加工

- セットアップ時間の短縮

- 精度の向上

- より良い表面仕上げ

高速加工

- 適切な冷却が必要

- 厳格なマシン・セットアップが必要

- ツールパスの最適化によるメリット

特殊治具

- 特注ワークホールディング

- 最小限のクランプ圧力

- 均等なサポート配分

PTSMAKEでは、さまざまな業界で何千ものナイロン6部品の機械加工に成功してきました。私たちの経験から、ナイロン6には独特の課題がありますが、適切な計画と実行により、優れた加工部品が得られることが分かっています。重要なのは、一貫した工程を維持し、加工作業全体で適切な管理を実施することです。

ナイロン6の加工を成功させるには、材料特性、切削パラメータ、温度管理、品質検証を考慮した包括的なアプローチが必要であることを忘れないでください。これらのガイドラインに従い、適切な管理を維持することで、ナイロン6の加工プロジェクトで信頼できる高品質の結果を得ることができます。

ナイロンの加工公差は?

ナイロン加工の公差を正しくすることは、本当に難しいことです。多くのエンジニアが、部品が正しくフィットしなかったり、品質検査で不合格になったりして、コストのかかる手直しやプロジェクトの遅れにつながり、苦労しているのを見てきました。

ナイロンの加工公差は、標準的な用途では一般的に±0.002~±0.005インチ(0.05~0.13mm)ですが、適切な加工技術と環境制御を用いれば、±0.001インチ(0.025mm)という厳しい公差も達成可能です。

ナイロンの素材特性を理解する

機械加工でナイロンを使用する場合、その独特の材料特性を理解することが極めて重要です。ナイロンは吸湿性を示し、環境から水分を吸収します。この特性は、達成可能な公差に大きく影響します。

熱に関する考察

ナイロンの熱膨張係数は金属よりも高く、機械加工時の寸法安定性に影響する。厳しい公差を維持するためには、製造環境の温度管理が不可欠です。

水分効果

吸湿は、ナイロン部品に最大3%の寸法変化を引き起こす可能性があります。PTSMAKEでは、ナイロン材料を管理された環境で保管し、公差計算において湿気の影響を考慮しています。

機械加工ナイロンの標準公差ガイドライン

ここでは、ナイロン部品の典型的な機械加工公差の詳細な内訳を示します:

| 寸法範囲(インチ) | 標準公差(±インチ) | 精度公差(±インチ) |

|---|---|---|

| 最大1 | 0.005 | 0.002 |

| 1~2 | 0.007 | 0.003 |

| 2~4 | 0.010 | 0.004 |

| 4~6 | 0.015 | 0.006 |

ナイロンの加工公差に影響する要因

切削パラメータ

- 切削速度

- 送り速度

- 工具形状

- 切り込み

これらのパラメータは、ナイロン固有の特性に合わせて最適化する必要があります。あまりに強引な切断は、熱の蓄積や寸法の不安定につながります。

環境制御

一貫した公差を維持するためには、温度と湿度の管理が重要です。当社の施設では、寸法安定性を確保するために厳格な環境管理を行っています。

厳しい公差を達成するためのベストプラクティス

素材の選択

ナイロンのグレードによって、寸法安定性はさまざまです。例えば

- ナイロン6/6は、標準的なナイロン6よりも寸法安定性に優れています。

- ガラス繊維入りナイロンで剛性を高め、吸湿性を低減

加工戦略

- 鋭利な切削工具を使用し、発熱を最小限に抑える

- 適切な冷却戦略の実施

- 最終加工前に材料を安定させる

- 荒加工と仕上げ加工の間のストレスリリーフを考慮する

高度な耐性制御法

品質管理対策

PTSMAKEでは、それを実践しています:

- 加工機器の定期的な校正

- 環境モニタリングシステム

- インプロセス測定技術

- 統計的工程管理(SPC)

専用工具

私たちはそれを利用している:

- カスタム研削切削工具

- 高度なワークホールドソリューション

- 高精度測定装置

業界特有の要件

業界によって許容誤差の要件は異なる:

| 産業 | 典型的な公差要件 | 一般的なアプリケーション |

|---|---|---|

| 航空宇宙 | ±0.001~±0.002インチ | ブッシング、ベアリング |

| 自動車 | ±0.003~±0.005インチ | 摩耗部品 |

| メディカル | ±0.001~±0.003インチ | 手術器具 |

| インダストリアル | ±0.005~±0.010インチ | 一般部品 |

コストに関する考察

より厳しい公差を達成するためには、しばしば必要となる:

- より精密な装置

- 追加セットアップ時間

- 加工速度の低下

- より頻繁な品質チェック

デザインに関する推奨事項

加工公差を最適化する:

- 最大許容公差を指定する

- 部品の形状と加工への影響を考慮する

- 設計段階での材料特性の考慮

- 適切な寸法と公差(GD&T)を含む。

品質検証

当社の品質管理プロセスには以下が含まれる:

- 最初の記事検査

- 定期的な工程内チェック

- 最終寸法確認

- 必要な場合は材料証明書

PTSMAKEは、ナイロン加工において精密な公差を維持することの重要性を理解しています。慎重な材料の取り扱い、適切な加工技術、厳格な品質管理を通じて、お客様の用途に必要な公差を一貫して達成しています。

ナイロン加工にクーラントを使用すべきか?

適切な冷却をせずにナイロンを加工すると、苛立たしい結果につながることがあります。私は、熱の蓄積によって材料が変形し、寸法の不正確さや表面仕上げの問題につながり、多くのプロジェクトがうまくいかないのを見てきました。これは貴重な材料を無駄にするだけでなく、コストのかかる生産の遅れにつながります。

ほとんどの場合、ナイロンの加工にはクーラントの使用を強く推奨します。クーラントは寸法安定性を維持し、材料の変 形を防ぎ、工具寿命を延ばすのに役立つ。ただし、クーラントの種類と冷却方法は、特定の用途とナイロン・グレードに基づいて慎重に選択する必要があります。

ナイロン加工における発熱を理解する

ナイロンを加工する場合、発熱は最終製品の品質を左右する重要な要素です。そのため 熱伝導率3 ナイロンの熱は金属に比べて比較的低いため、すぐに放散するよりも蓄積する傾向があります。PTSMAKEでは、ナイロン加工作業中の熱を管理するための特別なプロトコルを開発しました。

発熱に影響する要因

- 切削速度

- 送り速度

- 工具形状

- 切り込み

- 素材グレード

クーラント選択ガイドライン

ナイロン加工を成功させるには、適切なクーラントを選択することが不可欠です。ここでは、さまざまな冷却オプションを包括的に比較します:

| クーラントタイプ | メリット | デメリット | ベスト・ユースケース |

|---|---|---|---|

| 水性 | 費用対効果、優れた冷却性 | 吸収を引き起こす可能性がある | 汎用機械加工 |

| 油性 | 優れた潤滑性、少ない吸収性 | コスト高、後始末が必要 | 高精度部品 |

| 圧縮空気 | クリーン、汚染なし | 限られた冷却能力 | 軽い切断作業 |

冷却戦略の最適化

直接浸水冷却

この方法は、安定した冷却と切り屑の排出を実現します。私は次のような場合にフラッド冷却を使うことを推奨する:

- 重荒加工

- ディープポケット加工

- 高速加工

ミスト冷却システム

ミスト冷却は、冷却効率と材料保護のバランスを提供します:

- 熱の蓄積を抑える

- 材料の吸収を最小限に抑える

- 適切な潤滑を提供

さまざまなナイロン・グレードに関する特別な考慮事項

ナイロン・グレードが異なれば、冷却方法も異なる:

ナイロン6

- 適度な冷却が必要

- 水性クーラントがよく効く

- 切断温度の監視

ナイロン66

- より高い耐熱性

- 高い切断速度に耐える

- 適切な冷却の恩恵はまだある

ガラス繊維入りナイロン

- より研磨性が高い

- 冷却強化が必要

- 工具の摩耗がより大きな懸念

クーラント塗布のベストプラクティス

クーラントを使用したナイロン加工で最適な結果を得るために:

- クーラント濃度を適正に保つ

- 清潔でよく手入れされたクーラントを使用する。

- 適切なクーラントの流れを確保する

- ノズルの正しい位置

- クーラント温度の監視

表面仕上げへの影響

クーラントの適切な使用は、表面仕上げの品質に大きく影響します:

正しいクーラント塗布のメリット

- より滑らかな表面仕上げ

- 寸法精度の向上

- ツールマークの減少

- 安定した部品品質

不適切な冷却による一般的な問題

- 表面燃焼

- 寸法バリエーション

- 切り屑の排出不良

- 工具寿命の低下

環境と安全への配慮

クーラントシステムを導入する場合:

- 環境に優しいオプションを選ぶ

- 適切な廃棄手順に従ってください。

- 適切な個人用保護具の使用

- 職場の換気を良好に保つ

- 定期的なシステムメンテナンス

生産効率の改善

私のPTSMAKEでの経験では、クーラントを適切に使用することが大きな改善につながった:

- 30% 工具寿命の向上

- 25%サイクルタイムの短縮

- 40%表面仕上げ品質の向上

- 50%部品不良率の減少

コスト分析

クーラントシステムを評価する際には、これらの要因を考慮すること:

| コスト係数 | インパクト | 考察 |

|---|---|---|

| 初期投資 | ミディアム | 機材のセットアップ |

| 営業費用 | ロー・ミディアム | クーラント交換 |

| メンテナンス | 低い | 定期的な清掃 |

| 生産のメリット | 高い | 品質向上 |

よくある問題のトラブルシューティング

ナイロン加工中に問題が発生した場合

- クーラント濃度のチェック

- クーラント流量の確認

- 工具の状態を検査する

- 切削パラメータの監視

- チップ形成の評価

これらの戦略を実行することで、PTSMAKEのナイロン加工業務では、特に高精度部品を必要とする航空宇宙産業や医療機器産業の顧客に対して、安定した品質を維持することができました。

ナイロン6の長所と短所は?

エンジニアや製造業者は、プロジェクトに適した材料を選ぶのに苦労することが多い。ナイロン6に関しては、さまざまな用途で有益にも困難にもなり得るそのユニークな特性のために、決定はさらに複雑になります。

ナイロン6は、優れた機械的強度、耐摩耗性、化学的安定性で知られる合成ポリマーである。耐久性と費用対効果に大きな利点がある一方、特定の用途には慎重な検討が必要な制約もある。

機械的特性と性能

強度と耐久性

ナイロン6の最も注目すべき特徴のひとつは、その優れた耐久性である。 張力4.PTSMAKEでは、特に高い機械的強度を必要とする用途にこの材料を選ぶ多くの顧客と仕事をしてきました。この素材は、次のような特長があります:

- 優れた耐衝撃性

- 優れた耐疲労性

- 優れた耐摩耗性

- 良好な屈曲寿命

温度性能

ナイロン6の熱特性は、さまざまな使用条件に適している:

| 温度特性 | 範囲 (°C) | パフォーマンス特性 |

|---|---|---|

| 動作温度 | -40~185 | 幅広いレンジで安定性を維持 |

| 融点 | 220 | 良好な加工ウィンドウ |

| 熱の偏向 | 75-85 | 中程度の暑さに適している |

化学的特性と環境特性

耐薬品性

PTSMAKEでは、その優れた化学的特性により、さまざまな業界のお客様のために定期的にナイロン6を加工しています:

- オイルやグリースに対する優れた耐性

- 弱酸性に強い

- 炭化水素に対する高い耐性

- 強酸への耐性は限定的

環境への配慮

素材と環境要因との相互作用は、利点と課題の両方をもたらす:

| 環境要因 | メリット | デメリット |

|---|---|---|

| 水分吸収 | 自然な潤滑 | 寸法変更 |

| 紫外線暴露 | 良好な初期抵抗 | 経年劣化の可能性 |

| リサイクル | リサイクル可能な素材 | エネルギー集約型プロセス |

製造と加工

加工特性

PTSMAKEでの豊富な経験に基づき、ナイロン6は優れた加工性を示す:

- 加工中の寸法安定性を維持

- 厳しい公差に対応

- 特定の切断パラメータが必要

- 加工時の適切な冷却によるメリット

成形に関する考察

この素材の成形特性にはいくつかの利点がある:

- 良好な流動特性

- 優れた金型充填性

- 最小限の収縮

- 一貫した表面仕上げ

コストと経済的要因

初期投資

ナイロン6の経済的側面には以下のようなものがある:

| コスト係数 | インパクト | 考察 |

|---|---|---|

| 原材料 | 中程度 | 高機能ポリマーと比較してコスト効率が高い |

| 加工 | 低~中程度 | 効率的な製造が可能 |

| 工具 | スタンダード | 特別な工具は不要 |

長期的価値

この素材の耐久性は、しばしば次のような結果をもたらす:

- メンテナンスコストの削減

- 耐用年数の延長

- 交換頻度の低下

- 投資収益率の向上

アプリケーション固有の考慮事項

理想的なアプリケーション

PTSMAKEでの製造経験を通じて、私たちはナイロン6が優れていることを発見しました:

- 機械部品

- ベアリング表面

- ギアシステム

- ウェアプレート

- 工業用ファスナー

限定的な適合性

この素材は理想的ではないかもしれない:

- 高温アプリケーション

- 強酸環境

- 長時間の紫外線暴露

- 様々な湿度条件下での寸法精度が要求される用途

メンテナンスと手入れの必要性

ナイロン6の利点を最大限に生かすには、適切なメンテナンスが欠かせない:

- 摩耗の定期点検

- 水分モニタリング

- 適切な洗浄手順

- 適切な保管条件

ナイロン6のアプリケーションの成功は、その能力と限界の両方を理解することに大きく依存します。私は製造業者として、適切な材料選択と加工がいかにプロジェクトの成果に大きな影響を与えるかを見てきました。PTSMAKEでは、お客様固有の用途要件や使用条件を考慮した上で、材料選択に関する詳細なガイダンスを確実に提供します。

お客様のプロジェクトでナイロン6を検討する場合、お客様の具体的な要件に照らし合わせて、これらすべての要素を評価することが極めて重要です。PTSMAKEのチームは、上述したすべての利点と欠点を考慮し、ナイロン6がお客様の用途に最適な選択であるかどうかを判断するお手伝いをいたします。

ナイロン加工時の反りを防ぐには?

加工中のナイロンの反りは、最も精密に設計された部品でさえも台無しにしてしまう、根強い課題です。多くの製造業者は、ナイロン製ワークピースが予期せぬ反りを起こすと、寸法精度や表面品質の問題に悩まされ、コストのかかる手直しやプロジェクトの遅れにつながります。

ナイロン加工中の反りを防止する鍵は、材料応力を制御し、適切な切削パラメーターを維持し、戦略的な加工技術を導入することにあります。これらの要因を理解し、管理することで、反りの問題を大幅に軽減または解消することができます。

ナイロンの素材特性を理解する

予防法の前に、なぜナイロンが反りやすいのかを理解することが重要です。ナイロンの特性 吸湿性5 つまり、環境から水分を吸収しやすい。この特性は、熱に敏感であることと相まって、機械加工を特に難しくしている。

重要な材料特性

- 吸湿率

- 熱膨張係数

- 内部応力分布

- 結晶構造

加工前の準備

素材コンディショニング

ナイロン加工を成功させるには、適切な材料調整が不可欠です。PTSMAKEでは、包括的な準備プロセスを開発しました:

- ストレージ・コントロール

- 温度順化

- 含水率の検証

- ストレス解消法

銘柄選択のガイドライン

| 素材グレード | 推奨使用法 | ワープ傾向 |

|---|---|---|

| ナイロン6 | 汎用 | 中程度 |

| ナイロン6/6 | 高強度 | 高い |

| キャスト・ナイロン | 大型部品 | 低い |

加工パラメータの最適化

切削速度と送り速度

私たちの工場では、反りを防ぐには最適な切断パラメータが重要であることを発見しました:

- 適度な切断速度

- 制御された供給量

- 段階的な切り込み深さ

- チップ負荷のバランス

温度管理

加工工程では温度管理が重要である:

- 適切なクーラントの選択

- 戦略的クーラント塗布

- 温度モニタリング

- 制御されたカッティングゾーン

ツールの選択と戦略

推奨切削工具

| ツールタイプ | 申し込み | メリット |

|---|---|---|

| 超硬エンドミル | 一般切断 | 発熱量の低減 |

| PCDツール | 高速仕上げ | 優れた表面仕上げ |

| ダイヤモンドコート | 詳細 | 工具寿命の延長 |

切断形状の考察

適切な切断形状は、応力を最小限に抑えるのに役立ちます:

- 鋭い刃先

- 正のすくい角

- 適切なヘリックス角度

- 適切なリリーフ角度

仕事の持ち方

フィクスチャー・デザインの原則

反り防止には適切な固定が不可欠です:

- 均一な圧力分布

- 最小限のクランプ力

- サポートポイントの最適化

- ストレスのない取り付け

サポート戦略

私たちは様々なサポート方法を実施しています:

- カスタム治具デザイン

- 分散クランプポイント

- 真空ワークホールディング

- 犠牲バッキングプレート

加工後の考慮事項

ストレス解消法

加工後、適切な応力除去を行うことが重要である:

- 制御された冷却

- 徐々にアンクランプ

- 環境コンディショニング

- 休憩時間

品質管理対策

我々は包括的な品質管理を採用している:

- 寸法検証

- 反り検査

- 環境モニタリング

- ドキュメンテーション・プロトコル

高度なテクニック

プログラミング戦略

私たちのCNCプログラミング・アプローチには以下が含まれます:

- バランスの取れた材料除去

- 戦略的ツールパス

- 休憩時間の統合

- 適応フィード制御

環境制御

最適なコンディションを維持することが重要だ:

- 温度安定性

- 湿度コントロール

- 空気ろ過

- ストレージ・プロトコル

PTSMAKEでは、長年の精密加工の経験を通じて、これらの技術を磨いてきました。ナイロン加工を成功させるには、材料特性、加工パラメーター、環境要因を考慮した総合的なアプローチが必要であることを、私たちは理解しています。これらの戦略を実行することで、航空宇宙から医療機器まで、さまざまな業界のお客様に一貫して高品質の結果をお届けしています。

忘れてはならないのは、ナイロン加工における反りの防止は、単に一連のルールに従うことではなく、材料の挙動を理解し、それに応じてアプローチを適応させることだということです。入念な計画と実行により、この難しいが万能な材料で優れた結果を得ることができます。

ナイロン加工に最適な速度と送りとは?

ナイロン加工の速度と送りの設定を誤ると、材料が溶けたり、表面仕上げが悪くなったり、寸法が不正確になったりします。多くの機械工がこのような問題で苦労しており、その結果、材料が無駄になり、生産コストが増加することがよくあります。

ナイロン加工に最適な切削速度と送りは、通常、金属に比べて高い切削速度(500~1000 SFM)と低い送り速度(0.004~0.012 IPR)です。これらのパラメータは、良好な仕上げ面と寸法精度を維持しながら、熱の蓄積を防ぎます。

スピードとフィードの基礎を理解する

ナイロンを加工する場合、切削速度と送り速度の関係を理解することが極めて重要です。その 切断パラメータ6 最適な結果を得るためには、慎重にバランスを取る必要があります。PTSMAKEでは、広範なテストと実際のアプリケーションを通じて、これらのパラメーターを改良してきました。

推奨切断速度

ナイロンの切断速度は、特定のグレードと用途によって異なる:

| ナイロンタイプ | 切削速度(SFM) | 申し込み |

|---|---|---|

| ナイロン6 | 500-800 | 汎用 |

| ナイロン6/6 | 600-900 | 高強度部品 |

| キャスト・ナイロン | 700-1000 | ウェア・コンポーネント |

フィードレートに関する考察

送り速度は、所望の仕上げ面を達成し、材料の変形を防ぐために重要な役割を果たします。以下は、私が最も効果的だと感じたものです:

| オペレーション・タイプ | 送り速度(IPR) | 表面仕上げ (Ra) |

|---|---|---|

| ラフティング | 0.008-0.012 | 125-250 |

| 半仕上げ | 0.005-0.008 | 63-125 |

| 仕上げ | 0.004-0.006 | 32-63 |

切り込みのガイドライン

切り込み深さの制御は、発熱を管理し、部品の安定性を維持するために不可欠である:

| オペレーション | 切り込み深さ(インチ) | コメント |

|---|---|---|

| ラフティング | 0.100-0.250 | 高い材料除去率 |

| 仕上げ | 0.020-0.050 | より良い表面仕上げ |

温度管理戦略

ナイロンの加工では熱管理が重要です。私は次のような方法をお勧めします:

- 圧縮空気による冷却

- 定期的な休止サイクルの導入

- 工具温度の監視

- 鋭利な切削工具を維持する

工具の選択と形状

適切な工具形状は、加工の成功に大きく影響します:

- 正のすくい角(10~15度)の工具を使用する。

- 研磨された刃先を選択

- 長尺用超硬工具の検討

- 適切なチップブレーカーのジオメトリーを導入する

材料固有の考慮事項

ナイロンのグレードが異なれば、特定の調整が必要となる:

充填ナイロンの種類

充填ナイロンを加工する場合:

- 10-15%による切削速度の向上

- フィードレートを20%まで下げる

- よりロバストな工具形状を使用する

- 工具摩耗の増加を考慮する

含水率の影響

ナイロンの含水率は加工パラメーターに影響する:

- より高い水分:15%で速度を下げる

- 水分を下げる:10%でフィードレートを上げる

- チップ形成の監視

- 冷却戦略を適宜調整する

品質管理対策

安定した結果を得るために:

- 定期的な寸法チェック

- 表面仕上げのモニタリング

- 工具摩耗検査

- 温度モニタリング

- チップ形成の分析

一般的なトラブルシューティングのヒント

一般的な問題に効果的に対処する:

表面仕上げの問題

- 仕上がりが悪い:送り速度を下げる

- 溶融:低速切断

- びびり:工具剛性の調整

- 寸法上の問題冷却システムのチェック

工具寿命の最適化

工具の寿命を最大限に延ばします:

- 適切な速度選択

- 定期的な工具のメンテナンス

- 適切な切削油剤の使用

- 正しい工具形状の選択

生産効率に関する考察

生産効率を最適化する:

- 類似部品のバッチ処理

- 適切な工具交換スケジュールの実施

- 最適なワーク保持方法の使用

- 一貫した素材条件の維持

PTSMAKEでは、このガイドラインをナイロン加工業務全体に導入し、安定した品質と生産コストの削減を実現しています。私たちの経験によると、これらのパラメーターに従うと、次のようなことが起こります:

- 30% スクラップ率低減

- 25% 表面仕上げの改善

- 40% 工具寿命の向上

- 20% より速い生産時間

高度な最適化技術

でプロセスを微調整する:

- 振動モニタリング

- リアルタイム温度検知

- 適応フィード制御

- 予知保全スケジューリング

ナイロン加工が成功するかどうかは、最終的には、これらのパラメーターに細心の注意を払い、加工工程を一貫して監視できるかどうかにかかっています。これらのガイドラインに従い、特定の用途に応じて適切な調整を行うことで、ナイロン加工で最適な結果を得ることができます。

ナイロンにアニーリングのような加工後処理は必要か?

ナイロン部品を加工する際、多くのエンジニアが加工後の予期せぬ寸法変化や反りの問題に直面します。こうした問題は、しばしば部品の不合格、プロジェクトの遅延、コストの増加につながります。機械加工中に誘発される応力は、適切に対処しなければ、重大な頭痛の種を引き起こす可能性があります。

はい、ナイロンは通常、アニーリングのような機械加工後の処理が必要です。この処理は、機械加工中に生じた内部応力を緩和し、寸法安定性を確保し、最終部品の潜在的な反りや変形を防止するのに役立ちます。

ナイロン加工における内部応力の理解

ナイロンを加工する際、材料にはさまざまな機械的・熱的ストレスがかかります。切削加工は局所的な加熱を引き起こし、その結果 結晶化7 ポリマー鎖のPTSMAKEでは、このような内部応力が適切に管理されないと、以下のような事態を引き起こす可能性があることを確認している:

ストレスに関連する一般的な問題

- 次元の不安定さ

- ワーピング

- 表面クラック

- 機械的特性の低下

- 一貫性のないパフォーマンス

アニーリングの重要性

アニーリングは、ナイロン部品の安定化に役立つ重要な機械加工後の処理です。この処理には以下が含まれる:

- 部品の加熱制御

- 特定温度での維持

- 徐々に冷却

ナイロン・アニールの温度ガイドライン

| ナイロンタイプ | アニール温度 (°C) | 保持時間(時間) | 冷却速度 (°C/hour) |

|---|---|---|---|

| ナイロン6 | 150-160 | 2-4 | 15-20 |

| ナイロン66 | 160-170 | 3-5 | 10-15 |

| ナイロン12 | 130-140 | 2-3 | 20-25 |

加工後処理の利点

安定性の向上

加工後の処理にはいくつかの利点がある:

- 寸法精度の向上

- より優れた長期的パフォーマンス

- 材料特性の向上

- 部品の故障リスクの低減

品質保証対策

PTSMAKEでは、厳格な品質管理手順を実施しています:

- 加工前の材料調整

- 制御された加工パラメーター

- 加工後の処理

- 寸法検証

- 品質文書

加工後の代替方法

アニーリングが最も一般的な治療法だが、その他の選択肢もある:

ストレス解消法

- サーマルサイクリング

- 化学処理

- メカニカル・コンディショニング

- 振動によるストレス解消

ナイロン加工のベストプラクティス

加工後の大がかりな処理の必要性を最小限に抑える:

加工中

- 適切な切断速度を使用する

- 鋭利な切削工具を維持する

- 適切な冷却の実施

- 制御チップ形成

材料選択の考慮点

| 考慮要素 | 治療後への影響 |

|---|---|

| 素材グレード | 高い |

| 部品形状 | ミディアム |

| アプリケーション負荷 | 高い |

| 環境 | ミディアム |

業界特有の要件

業界によって、加工後の処理に対する要求はさまざまである:

航空宇宙用途

- 厳しい寸法安定性

- 認定プロセス

- 必要書類

- 定期検査

医療機器製造

- 生体適合性

- 滅菌適合性

- 材料のトレーサビリティ

- 規制遵守

コスト・ベネフィット分析

加工後の処理を検討する場合:

コスト要因

- 設備投資

- 処理時間

- エネルギー消費

- 労働条件

- 品質管理

投資利益率

- スクラップ率の低減

- 部品の信頼性向上

- 保証クレームの減少

- 顧客満足度の向上

環境への配慮

機械加工後の処理における持続可能な実践:

エネルギー効率

- 最適化された加熱サイクル

- バッチ処理

- 熱回収システム

- 最新機器の使用

廃棄物削減

- 材料の最適化

- プロセス効率

- リサイクル・プログラム

- 環境コンプライアンス

ナイロン加工の将来動向

業界は進化している:

技術の進歩

- スマートアニーリングシステム

- リアルタイム・モニタリング

- 自動化された品質管理

- デジタル・プロセス・ドキュメンテーション

新たなソリューション

- 高度な冷却技術

- ハイブリッド処理法

- 新素材の配合

- 加工戦略の改善

PTSMAKEでは、これらの加工後処理を標準作業手順に組み込み、すべてのナイロン加工部品で一貫した品質を確保しています。私たちの経験から、適切な機械加工後処理は単なるオプションではなく、ナイロン部品の最適性能を達成するための重要な要件であることがわかります。

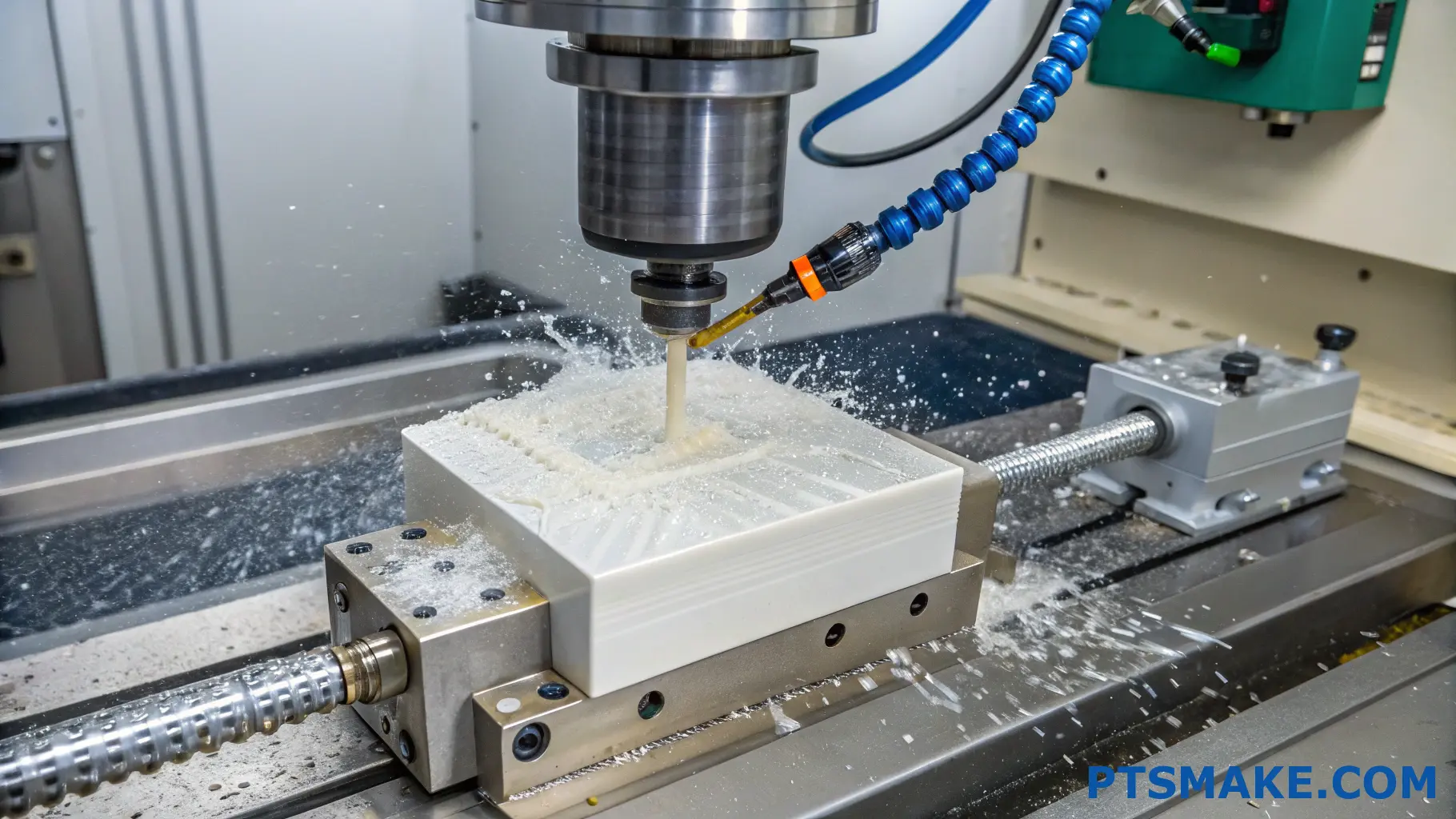

ナイロン66とナイロン6のCNC加工での比較は?

CNC機械加工プロジェクトでナイロン6とナイロン66を選択する際、エンジニアはしばしば混乱に直面する。似たような名前と特性は、どの材料が特定の用途に最適な性能を発揮するかを判断することを困難にします。

ナイロン66は一般に、CNC機械加工用途でナイロン6に比べて優れた機械的特性と耐熱性を発揮する。但し、ナイロン6はよりよい耐衝撃性を提供し、選択を特定のプロジェクトの条件によって左右させる費用効果が大きい。

化学構造の理解

これらの素材の根本的な違いは、その化学組成にある。どちらも ポリアミド8これらは、加工特性や最終的な性質に影響を与える明確な分子構造を持っている。

ナイロン6の分子構造

- 単一モノマー(カプロラクタム)

- より短いポリマー鎖

- より均一な分子配列

ナイロン66の分子構造

- 2種類のモノマー(ヘキサメチレンジアミンとアジピン酸)

- より長いポリマー鎖

- より複雑な分子構造

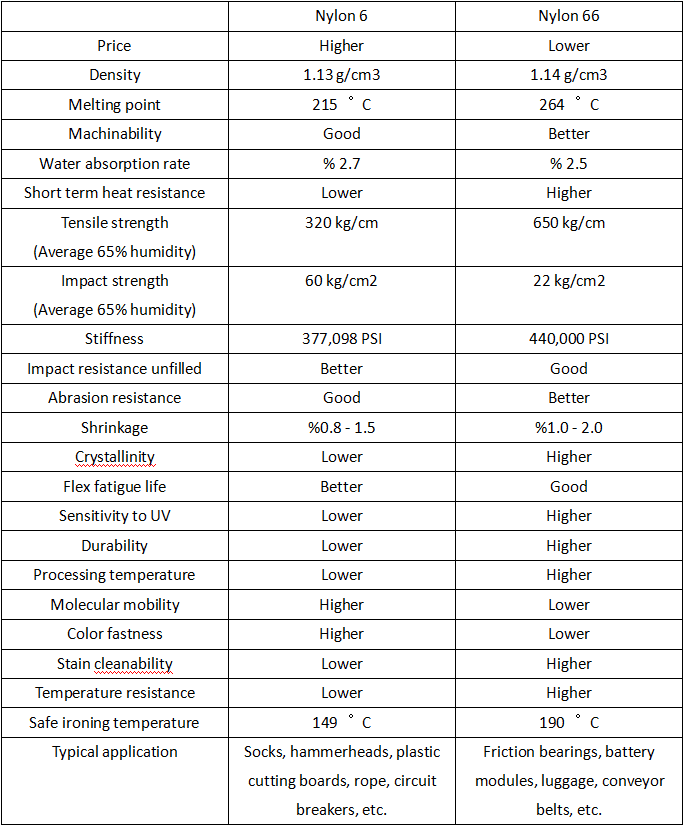

機械的特性の比較

両材料の機械的特性は、加工挙動と最終用途の性能に大きく影響する。

| プロパティ | ナイロン6 | ナイロン66 |

|---|---|---|

| 引張強度 | 70-85 MPa | 80-90 MPa |

| 曲げ弾性率 | 2.7 GPa | 3.0 GPa |

| 衝撃強度 | より高い | より低い |

| 熱偏向温度 | 180°C | 195°C |

| 吸水 | 9.5% | 8.5% |

CNC加工の特徴

工具摩耗と切削パラメータ

PTSMAKEでの経験では、ナイロン66は硬度が高いため、通常、若干異なる切断パラメータが必要です。私がお勧めするのは

- ナイロン66の低速切断

- クーラント流量を増やして発熱を管理

- 材料の変形を防ぐ鋭利な切削工具

表面仕上げに関する考慮事項

分子構造は、達成可能な表面仕上げに影響を与える:

- ナイロン6:一般に滑らかな表面を得るのが容易。

- ナイロン66:同等の結果を得るためには、追加の仕上げ工程が必要な場合がある。

コストと可用性の分析

材料の選択を考えるとき、コストは極めて重要な役割を果たす:

材料費

- ナイロン6:一般に15-20%は安価

- ナイロン66:製造工程が複雑なため高コスト

加工費

処理コストは様々だと私は見ている:

- ナイロン6:工具摩耗が少なく、加工速度が速い。

- ナイロン66:工具摩耗が大きく、加工時間が長くなる可能性がある。

アプリケーション固有の考慮事項

自動車用途

- ナイロン66:耐熱性に優れ、アンダーフード部品に好適

- ナイロン6:耐衝撃性が重要な内装部品に適している。

産業機器

- ナイロン66:高い耐摩耗性を必要とするギアやベアリングに最適

- ナイロン6:耐衝撃ハウジングや保護カバーに最適

環境要因

どちらの素材も、環境条件に対する反応は異なる:

水分吸収

- ナイロン6:高い吸湿率

- ナイロン66:多湿条件下での寸法安定性が向上

温度性能

耐熱温度はアプリケーションの適合性に影響する:

- ナイロン6:180℃まで良好

- ナイロン66:195℃まで特性を維持

品質管理への配慮

PTSMAKEでは、素材ごとに具体的な品質管理を実施しています:

寸法安定性

- 定期的な含水率モニタリング

- 温度管理された倉庫

- 加工中の正確な寸法検証

表面品質検査

- 目視検査プロトコル

- 表面粗さ測定

- 寸法精度の検証

素材選択のガイドライン

ナイロン6とナイロン66のどちらを選ぶかは、以下の要素を考慮してください:

ナイロン6を選ぶ

- コストを第一に考える

- 高い耐衝撃性が要求される

- より低い温度耐性は許容される

- 機械加工が容易な方が望ましい

ナイロン66を選ぶ

- より高い機械的強度が必要

- より優れた耐熱性が求められる

- 耐薬品性が重要

- 長期的な寸法安定性が不可欠

機械加工のベストプラクティス

両方の素材で最適な結果を得るために:

加工前の準備

- 適切な材料調整

- 温度管理された倉庫

- 含水率の検証

加工パラメーター

- 適切な切削速度と送り

- 適切な工具の選択

- 適切な冷却戦略

PTSMAKEでの経験を通じて、ナイロン6とナイロン66のCNC加工を成功させるには、これらの違いを理解し、適切な加工戦略を適用する必要があることがわかりました。これらの材料の選択は、機械的特性、環境条件、コスト制約などの要因を考慮し、特定の用途要件を慎重に評価した上で行う必要があります。

機械加工ナイロン部品を最も頻繁に使用する産業は?

部品の製造に適した材料を見つけるのは難しいことです。多くの産業が、特定の性能要件を満たしながら、耐久性と費用対効果の両方を提供する材料の選択に苦慮しています。選択を誤ると、部品の不具合、メンテナンスコストの増加、生産の遅れにつながる可能性があります。

機械加工ナイロン部品は、航空宇宙、自動車、医療機器、食品加工分野を中心に、さまざまな産業で広く使用されています。これらの産業は、金属代替品と比較して、優れた機械的特性、耐薬品性、費用対効果でナイロンを高く評価しています。

航空宇宙産業への応用

航空宇宙産業は、その卓越した強度対重量比により、機械加工ナイロン部品に大きく依存しています。PTSMAKEで航空宇宙産業の顧客と仕事をした経験から、これらの部品がさまざまな用途で非常に重要であることがわかりました:

重要な航空宇宙部品

- ベアリングケージ

- ケーブルガイド

- スペーサーとブッシュ

- キャビン内装部品

について トライボロジー特性9 機械加工ナイロンは、金属同士の接触を最小限に抑える必要がある航空宇宙用途に特に適しています。

自動車製造用途

自動車産業は、機械加工ナイロン部品の最大市場のひとつです。これらの部品は、自動車の生産とアフターマーケット用途の両方で不可欠です:

一般的な自動車用途

| 申し込み | ナイロンの利点 | 一般的な使い方 |

|---|---|---|

| ギアシステム | 低摩擦、自己潤滑性 | タイミングギア、ドライブギア |

| ベアリング | 耐摩耗性、ノイズ低減 | ホイールベアリング、エンジン部品 |

| ブッシング | 防振、耐久性 | サスペンション・システム、ステアリング・コンポーネント |

| ブラケット | 軽量、コストパフォーマンス | インテリアマウント、エクステリアトリム |

医療機器産業への導入

医療機器メーカーは、いくつかの理由から機械加工ナイロン部品をよく選択します:

主な医療用途

- 手術器具

- 診断装置部品

- 実験装置部品

- 医療機器ハウジング

このような用途には、滅菌処理に耐え、寸法安定性を維持できる素材が必要だが、ナイロンはこれを効果的に提供する。

食品加工機器

食品加工業界は、その食品グレードの特性により、機械加工されたナイロン部品に大きく依存している:

食品加工に不可欠なアプリケーション

| コンポーネント・タイプ | 主な利点 | 代表的な用途 |

|---|---|---|

| コンベア部品 | FDA準拠、耐摩耗性 | ローラー、ガイドレール |

| 加工設備 | 耐薬品性、容易なクリーニング | ミキシングパドル、スクレーパー |

| ストレージ・ソリューション | 耐衝撃性、耐湿性 | 容器部品、ディスペンシングシステム |

産業用機械・設備

製造機器や産業機器には、機械加工されたナイロン部品が頻繁に使用される:

産業用途

- コンベアシステム

- マテリアルハンドリング機器

- 包装機械

- 組立ライン部品

エレクトロニクスと通信

エレクトロニクス産業では、さまざまな用途で機械加工ナイロン部品が使用されている:

電子アプリケーション

- 絶縁部品

- ケーブルマネジメントシステム

- 住宅部品

- 保護カバー

PTSMAKEでは、これらの業界の厳しい要件を満たす精密なナイロン部品を製造するための特殊加工プロセスを開発しました。当社の専門知識には以下が含まれます:

- 複雑形状の高精度CNC加工

- 安定した部品生産を保証する品質管理対策

- 特定のアプリケーション要件に基づく材料選択ガイダンス

- プロトタイプから量産まで、費用対効果の高いソリューション

海洋産業アプリケーション

海洋産業は、機械加工ナイロン部品のもう一つの重要なユーザーである:

海洋用途

- プロペラシャフト用軸受材料

- デッキ・ハードウェア部品

- ナビゲーション機器ハウジング

- ケーブル配線システム

海洋環境におけるナイロンの優れた耐食性と耐久性は、これらの用途に理想的な選択となる。

新産業における新たなアプリケーション

技術の進歩に伴い、機械加工されたナイロン部品の新たな用途が生まれ続けている:

成長市場

- 再生可能エネルギー・システム

- ロボット工学とオートメーション

- 3Dプリントサポート部品

- スマートデバイス部品

ナイロン加工の多用途性は、新しい産業要件や革新的な用途への迅速な適応を可能にします。PTSMAKEでの仕事を通じて、私たちは、特にこうした新興分野での需要が高まっていることを実感しています:

- 新技術のカスタムプロトタイピング

- 特殊用途向け小ロット生産

- 革新的なシステムのための複雑な部品設計

- 他の素材やシステムとの統合

最適な結果を得るために、結晶化度がナイロンの加工特性に与える影響について学んでください。 ↩

吸湿がナイロン6の加工にどのような影響を与えるかを理解し、加工結果を改善する。 ↩

熱伝導率が加工性能にどのように影響し、製品品質を向上させるかをご覧ください。 ↩

引張強度を理解することは、耐荷重用途に適した材料を選択する際に役立つ。 ↩

加工の安定性と品質を向上させる吸湿特性について学びましょう。 ↩

ナイロン加工で最適な結果を得るための切削パラメータのバランスを学ぶ。 ↩

結晶化がナイロンの特性にどのように影響し、寸法安定性を向上させるかをご覧ください。 ↩

ポリアミドの特性、用途、加工戦略について理解を深め、プロジェクトをより充実させましょう。 ↩

トライボロジー特性が、機械加工されたナイロン部品の性能と寿命をどのように向上させるかをご覧ください。 ↩