製造プロジェクトでチタンとスチールのどちらかを選択する際、多くのエンジニアや設計者は不確実性に直面します。私は、チームがこれらの金属の硬度特性について議論し、しばしば製品性能に影響を与える高価な材料選択の間違いを犯す、数え切れないほどの設計会議を目撃してきました。

純チタンはほとんどの鋼鉄合金より柔らかいですが、チタンは他の元素と合金にすることでいくつかの鋼鉄に匹敵する硬度を得ることができます。しかしながら、鋼は一般的に優れた硬度を維持し、一般的な鋼合金のブリネル硬度は150-330で、チタンの典型的なブリネル硬度は70-220です。

PTSMAKEでの製造経験から、これらの素材について興味深いことをお話ししましょう。純粋な硬度ではスチールが勝るかもしれませんが、チタンは強度対重量比と耐食性においてユニークな利点を提供します。私は両方の材料が異なる用途で優れているのを見てきましたし、選択はしばしば硬度だけでなく、特定のプロジェクト要件によって決まります。

なぜ鋼鉄の代わりにチタンを使わないのか?

私が顧客と素材について議論するたびに、なぜチタンは鋼鉄よりも強くて軽いのに、もっとチタンを使わないのかとよく聞かれる。この質問は、製造業にありがちな「強ければ強いほど良い」という誤解を明らかにするものです。現実はもっと複雑で、特に実際の用途や経済的要因を考慮すると、なおさらです。

チタンは確かにスチールに比べて軽く、耐食性に優れていますが、コストが高く、製造工程が複雑なため、ほとんどの用途では実用的ではありません。スチールは、その汎用性、費用対効果、確立された製造工程により、依然として好ましい選択肢です。

コスト要因:大きな障壁

チタンとスチールのコストの違いを検証すると、数字が説得力のあるストーリーを物語っている。それは 抽出プロセス1 チタンは鉄鋼生産よりもはるかに複雑でエネルギー集約的であるため、その市場価格に直接影響を与える。

| 素材 | ポンドあたりの平均コスト | 相対コスト |

|---|---|---|

| 炭素鋼 | $0.50 - $1.00 | 1x |

| ステンレス鋼 | $2.00 - $4.00 | 4x |

| チタン | $7.00 - $25.00 | 15-25x |

製造の課題

処理の複雑さ

PTSMAKEでは、チタンが加工中にユニークな課題をもたらすことを観察してきました:

- 専用の切削工具が必要

- 遅い切断速度を要求する

- 特定のクーラント液が必要

- 高い工具摩耗率を示す

温度感受性

チタンの熱特性は、さらなる製造上のハードルを生む:

- 加工時の放熱性が悪い

- 作業硬化のリスク

- 加工時のエネルギー消費量が多い

- 特別な熱処理要件

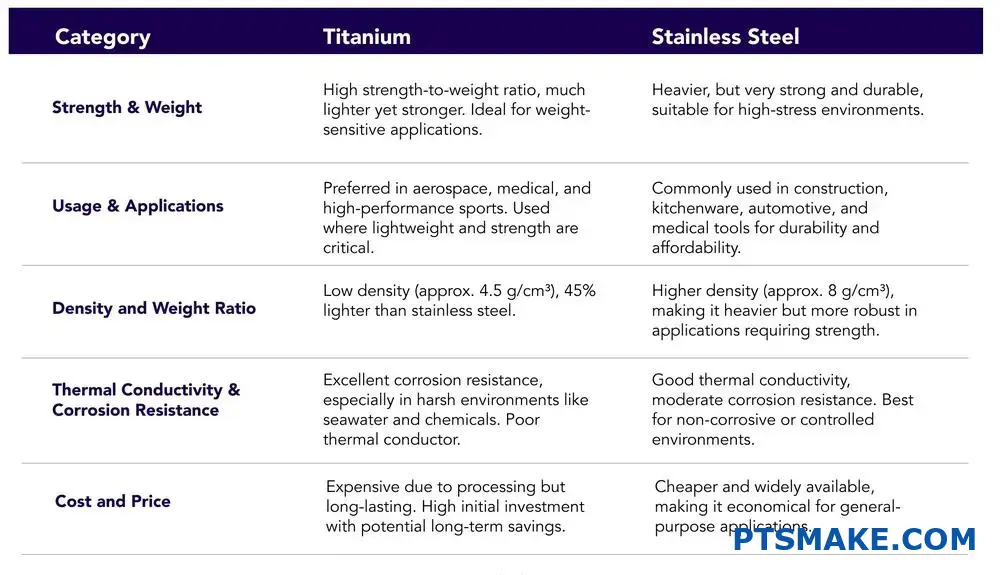

材料特性の比較

強度重量比

チタンは驚異的な強度対重量比を誇るが、スチールには実用的な利点がある:

| プロパティ | スチール | チタン |

|---|---|---|

| 密度 (g/cm³) | 7.85 | 4.51 |

| 引張強さ (MPa) | 400-2000 | 350-1200 |

| 降伏強度 (MPa) | 250-1500 | 250-1000 |

環境への配慮

スチールには環境面で有利な点がいくつかある:

- リサイクルが容易

- 生産におけるエネルギー消費の低減

- 確立されたリサイクル・インフラ

- カーボンフットプリントが小さい

産業別アプリケーション

航空宇宙・防衛

チタンは、航空宇宙用途でそのニッチを見つける:

- 軽量化はコストを正当化する

- 高いパフォーマンスが重要

- 耐食性は不可欠

- 極端な気温が一般的

自動車および建設

鉄鋼はこれらのセクターを支配している:

- 規模に応じた費用対効果

- 確立された製造プロセス

- 幅広く利用可能

- 長期にわたる実績

製品開発への経済的影響

チタンとスチールの選択は製品開発に大きく影響する:

- 設計上の考慮点

- 製造タイムライン

- プロジェクト予算

- 市場競争力

PTSMAKEでの経験では、特定の要件でどうしてもチタンが必要な場合を除き、スチール製ソリューションをクライアントに案内することがよくあります。このアプローチは、性能要件を満たしながら費用対効果を維持するのに役立ちます。

今後の展望

チタンとスチールの使用量の関係は、次のような理由で変化する可能性がある:

- 進化する製造技術

- 新しい抽出方法

- 市場の需要の変化

- 環境規制

実践的な考察

チタンとスチールのどちらを選ぶかを考える:

- 応募条件

- 予算の制約

- 生産量

- メンテナンスの必要性

- 環境要因

この包括的な分析は、なぜスチールがほとんどの製造シナリオにおいて主要な選択肢であり続けるのかを示しています。チタンは特殊な用途に適していますが、鋼の特性、費用対効果、製造の実用性の組み合わせは、ほとんどの用途においてより論理的な選択となっています。

チタンは割れにくい?

重要な用途におけるチタン部品の耐久性について心配したことはありますか?多くのエンジニアや設計者は、チタンと他の金属のどちらかを選択する際、特に部品の不具合が致命的な結果につながる可能性がある場合、不確実性に直面します。特に航空宇宙、医療、高性能機械の用途では、そのリスクは非常に高くなります。

チタンはその高い引張強度と優れた耐疲労性により、驚くほど壊れにくい。不滅ではありませんが、チタンのユニークな組み合わせである強度対重量比と 降伏強度2 そのため、一部の鋼種を含め、他の多くの金属よりも破断しにくい。

チタンの破壊抵抗を理解する

破損を防ぐ素材特性

チタンの壊れにくさは、いくつかの重要な材料特性から来ている:

- 高い引張強度

- 優れた耐疲労性

- 優れた耐クラック性

- 驚異的な延性

PTSMAKEでは、様々なグレードのチタンを定期的に扱っており、数多くのアプリケーションでこれらの特性を直接観察してきました。この素材の性能は、特に要求の厳しい環境において、常に期待を上回るものです。

比較破断強度

チタンと他の一般的な金属との破断強度の比較です:

| 素材 | 極限引張強さ (MPa) | 降伏強度 (MPa) | 疲労強度 (MPa) |

|---|---|---|---|

| Ti-6Al-4V | 950-1200 | 880-950 | 510-610 |

| 316Lステンレス鋼 | 485-680 | 170-310 | 210-250 |

| 7075-T6アルミニウム | 572 | 503 | 159 |

チタンの破断抵抗に影響する要因

環境条件

チタンの耐破壊性には環境が重要な役割を果たしている:

温度効果

- 600℃まで強度を維持

- 優れた極低温性能

- 最小限の熱膨張

耐食性

- 保護酸化膜を形成

- 塩水に強い

- ほとんどの化学兵器による攻撃を受けない

ローディング条件

異なる荷重がチタンの破壊抵抗にどのように影響するかを理解することは不可欠です:

静的負荷

- 優れた耐久性

- 高い降伏強度

- 良好な弾性変形

動的負荷

- 優れた耐疲労性

- 優れた衝撃吸収性

- 優れた振動減衰性

チタンの破壊抵抗を利用したアプリケーション

航空宇宙産業

航空宇宙用途では、チタンの耐破壊性は極めて重要である:

構造部品

- 着陸装置

- 翼の構造

- エンジンマウント

エンジン・コンポーネント

- タービンブレード

- コンプレッサー・ディスク

- 排気システム

医療用途

医療分野はチタンの耐久性に大きく依存している:

インプラント

- 人工股関節置換術

- 歯科インプラント

- 骨プレート

手術器具

- 精密工具

- 長持ちする機器

- 滅菌耐性部品

チタン部品の設計上の考慮点

素材グレードの選択

最適な耐破損性を得るためには、適切なチタン等級を選択することが重要です:

商用ピュアグレード

- 強度が低い

- 成形性の向上

- 優れた耐食性

合金グレード

- より高い強度

- より優れた耐熱性

- 機械的特性の向上

製造工程への影響

製造工程はチタンの耐破壊性に大きく影響する:

熱処理

- 適切なアニール手順

- ストレス解消トリートメント

- 老化プロセス

表面仕上げ

- 表面品質管理

- 保護コーティング用途

- 適切な加工技術

PTSMAKEでは、チタン部品の精密加工を専門としており、制御された製造工程により最適な材料特性を確保しています。様々なチタン材種を扱ってきた経験により、厳しい公差や複雑な形状を実現しながら、材料固有の耐破壊性を維持することができます。

保守点検

定期検査の手順

チタンの耐破壊性を維持するため:

目視検査

- 表面状態のモニタリング

- 変形チェック

- 摩耗パターン分析

非破壊検査

- 超音波検査

- X線検査

- 染色浸透探傷検査

予防メンテナンス

適切なメンテナンスは、長期的な耐破壊性を保証する:

表面保護

- 定期的な清掃

- 保護膜のメンテナンス

- 汚染防止

負荷管理

- 通常の応力解析

- 負荷分散の最適化

- 疲労モニタリング

PTSMAKEでの経験を通じて、私たちはチタン部品が耐用年数を通してその破壊抵抗を維持することを保証する包括的な品質管理手順を開発しました。精密製造における当社の専門知識は、お客様が重要な用途で最適なパフォーマンスを達成するのに役立ちます。

チタンは何に対して弱いのか?

多くのエンジニアやメーカーが、チタンを扱う際に困難に直面しています。私は、チタンの脆弱性を考慮しなかったためにプロジェクトが失敗するのを見てきました。これらの弱点を理解することは、このポピュラーな金属を扱う者にとって非常に重要であり、それを見落とすことは、コストのかかるミスやプロジェクトの遅れにつながります。

チタンはその卓越した強度対重量比と耐食性で知られていますが、高温、特定の化学化合物、特定の加工条件に対しては顕著な弱点があります。この金属は水素にさらされると脆くなり、塩素との反応が悪く、熱伝導性に苦戦します。

チタンの化学的脆弱性

チタンの卓越した強度は不死身ではありません。PTSMAKEでは、チタンの完全性を損なういくつかの化学的相互作用を観察してきました:

水素脆化

チタンの最も重要な弱点のひとつは、以下のような影響を受けやすいことだ。 水素脆化3.このプロセスは、水素原子が金属の結晶構造を貫通することで起こる:

- 延性の低下

- 引張強度の低下

- もろさの増加

- 潜在的な亀裂形成

高温での酸化

高温にさらされると、チタンは酸化被膜を形成する:

- 表面特性に影響を与える

- 材料の強度を下げる

- 寸法精度の妥協

- 美的外観への影響

熱伝導率の限界

チタンの熱的特性はユニークな課題です:

- 熱分布が悪い

- 限られた熱伝達効率

- 加工中の工具摩耗の増加

- 加工コストの上昇

温度関連の加工問題

チタンの加工には慎重な温度管理が必要です。私たちが製造の経験を通して学んだことは以下の通りです:

| 温度範囲 (°C) | 観察された効果 | 製造業への影響 |

|---|---|---|

| 20-400 | 安定したパフォーマンス | 標準的な加工が可能 |

| 400-600 | 酸化膜の形成 | 特殊コーティングが必要 |

| 600-800 | もろさの増加 | 限られた作業性 |

| 800ドル以上 | 重度の酸化 | 不活性雰囲気が必要 |

化学反応性の懸念

チタンはそれと顕著な反応性を示す:

ハロゲン・エレメント

- 塩素ガスへの暴露は深刻な劣化を引き起こす

- フッ素化合物は急速な酸化を引き起こす可能性がある

- 臭素とヨウ素は表面反応を引き起こす可能性がある。

酸感受性

一般的に耐食性は高いが、チタンは腐食に弱い:

- 濃硫酸

- 熱塩酸

- 高温での有機酸

加工と製造の課題

私たちの製造施設では、加工関連の弱点がいくつか見つかった:

加工の難しさ

- 高い工具摩耗率

- 特殊な切削工具が必要

- より遅い処理速度が必要

- 生産コストの上昇

溶接の合併症

チタン溶接には独特の課題がある:

- 完璧なシールドガスを必要とする

- 汚染に対する高感度

- 特別な設備が必要

- 幅広いオペレーター・トレーニングが必要

コスト面の弱点

チタン使用の経済的側面には以下が含まれる:

- 鉄鋼に比べて高い原材料費

- 加工費の増加

- 特殊な取り扱い要件

- 生産時間の延長

環境要因

環境条件はチタンの性能に影響を与えます:

大気条件

- 高温環境

- 塩分を多く含む大気

- 工業汚染物質

- 紫外線暴露

アプリケーション固有の制限

さまざまなアプリケーションは、独自の課題に直面している:

| アプリケーション・タイプ | 主な弱点 | 緩和戦略 |

|---|---|---|

| 航空宇宙 | 重量の制約 | 最適化されたデザイン |

| メディカル | 生体適合性 | 表面処理 |

| インダストリアル | コスト要因 | 代替合金 |

| マリン | ガルバニック腐食 | 分離方法 |

設計上の考慮事項

チタンの弱点を克服するために、考えてみよう:

構造上の制限

- 繰り返し荷重下での疲労挙動

- 応力集中感度

- 耐衝撃性のバリエーション

- 寸法安定性の問題

表面処理の要件

- 特殊コーティングのニーズ

- 表面処理の複雑さ

- 仕上げの品質維持

- 耐摩耗性の向上

PTSMAKEでの私の経験では、これらの弱点を理解することは、プロジェクトを成功させるために非常に重要でした。私たちはこれらの課題に対処するために特殊なプロセスを開発し、私たちのチタン部品が最高の品質基準を満たしていることを保証しています。設計と製造の段階でこれらの制限を注意深く考慮することで、潜在的な問題を最小限に抑えながら、顧客が最適な結果を達成できるよう支援することができます。

チタンの硬度はCNC加工工程にどのような影響を与えるか?

チタンのCNC加工は、世界中の製造業者に大きな課題を突きつけています。この材料の並外れた硬度は、最終用途には有益ですが、加工工程に複雑さをもたらし、工具摩耗の増加、生産時間の延長、コスト高につながります。

チタンの硬度は、工具摩耗の増加、切削速度の低下、特殊な冷却要件を通じて、CNC加工に大きな影響を与えます。これらの要因は、加工戦略、工具選択、製造工程における全体的な生産効率に直接影響します。

チタンの硬度特性を理解する

チタンのユニークな特性は、その 結晶構造4これは、その卓越した強度対重量比に貢献しています。PTSMAKEで様々な金属を扱った経験から、チタンの硬度特性は他の一般的な素材とは大きく異なることがわかりました。

チタンと他の一般的な素材との比較

| 素材 | ブリネル硬度(HB) | 相対的被削性 |

|---|---|---|

| チタン・グレード5 | 334 | 貧しい |

| ステンレススチール316 | 149 | 中程度 |

| アルミニウム6061 | 95 | 素晴らしい |

| 工具鋼 | 560 | フェア |

切削工具とパラメータへの影響

工具摩耗に関する考察

チタンの加工には、工具の選択とメンテナンスに細心の注意が必要です。PTSMAKEでは、チタン加工時に発生する工具摩耗の加速を管理するために、プロセスを最適化してきました。この素材の高い強度と低い熱伝導率は、他の金属を加工する場合よりも工具の劣化を早めます。

切断速度の調整

チタンは硬いため、他の材料に比べて切削速度が遅くなります:

- 推奨切断速度:30~60 m/分

- 送り速度の低減: 20-40%と鋼の比較

- 切り込み:工具の損傷を防ぐための制限

冷却と熱管理戦略

クーラントの選択

チタンを加工する場合、適切なクーラント戦略は非常に重要です。私が推奨するのは

- 高圧クーラントシステム

- より良い潤滑のための油性切削油

- 極低温冷却のような高度な冷却技術

温度管理方法

加工中に最適な温度を維持することは不可欠です:

- 定期的なクーラントの流量点検

- 加工サイクルにおける戦略的な休止ポイント

- 温度監視システム

特殊加工技術

ツールパスの最適化

PTSMAKEでは、チタン専用のツールパス戦略を採用しています:

- トロコイド加工パターン

- エンゲージ角度の減少

- 最適化されたエントリーとエグジット

マシン設定の適応

チタン加工を成功させるには、適切な機械設定が重要です:

- スピンドル剛性要件の向上

- 振動減衰の強化

- 正確なツールホルダー選択

品質管理への配慮

表面仕上げ管理

望ましい表面仕上げを実現するには

- 定期的な工具の状態監視

- 適切な切削パラメータの選択

- 高度な表面測定技術

寸法精度

厳格な公差を維持するためには

- 定期的な機械校正

- 温度管理された環境

- 精密測定プロトコル

経済的影響

コスト要因

チタンの硬度は様々なコスト要素に影響する:

- 工具の交換頻度が高い

- 加工時間の増加

- 強化された冷却システムの要件

生産計画

効果的なプランニングは、以下のことを考慮しなければならない:

- サイクルタイムの延長

- 高い工具在庫ニーズ

- 追加の品質管理ステップ

ベストプラクティスと推奨事項

ツール選択ガイドライン

PTSMAKEの経験に基づくと、最適な結果は次のようなものだ:

- 特殊コーティング超硬工具

- 硬質ツールホルダー

- チタンに適した工具形状

プロセス最適化戦略

チタン加工で成功するには

- 定期的なプロセス監視

- 継続的改善プロトコル

- オペレーター・トレーニング・プログラム

産業用途と将来動向

チタン加工への挑戦は、技術革新の原動力となり続けている:

- 高度な切削工具材料

- 加工戦略の改善

- 新しい冷却技術

私たちPTSMAKEのチームは、お客様のチタン加工ニーズに最適なソリューションを提供するため、これらの開発動向を常に把握しています。

環境と安全への配慮

チタンを扱う場合、適切な安全対策には以下が含まれる:

- 十分な換気システム

- 適切なチップ管理

- 火災予防プロトコル

チタンの硬度は、工具の選択から最終的な品質管理まで、CNC加工プロセスのあらゆる側面に大きく影響します。これらの影響を理解することは、製造を成功させるために非常に重要です。

高応力産業用途でチタンは鋼鉄に取って代われるか?

鉄鋼は何世紀にもわたって工業用途の主流を占めてきたが、重量、腐食、環境への影響に対する懸念から、メーカーは代替材料を求めるようになっている。課題は、特定の用途でより優れた性能を発揮しながら、スチールの強度に匹敵する材料を見つけることにある。

チタンは、特に軽量化、耐食性、生体適合性が重要な、特定の高応力産業用途において鋼鉄に取って代わることができます。しかしながら、その高いコストと特殊な加工要件は、チタンを普遍的な鋼鉄の代替というよりはむしろ特殊な用途に適したものにしています。

材料特性を理解する

高応力用途でチタンとスチールを比較する場合、いくつかの重要な特性を調べる必要があります。私は、多くのエンジニアが強度のみに注目し、他の重要な要素を見落としていることを観察してきました。これらの特性を詳しく説明しましょう:

強度重量比

チタンの最も大きな利点は、その卓越性である。 比強度5.鋼鉄は一般的に絶対強度が高いですが、チタンは密度が低いため、強度重量比に優れています。そのため、チタンは特に重宝されています:

- 航空宇宙部品

- 高性能自動車部品

- 舶用機器

- 医療用インプラント

耐食性の比較

PTSMAKEでの経験から、耐食性が素材選びを大きく変えることを実感している。以下はその比較分析である:

| プロパティ | チタン | スチール |

|---|---|---|

| 耐塩水性 | 素晴らしい | 悪い~中程度 |

| 耐薬品性 | 非常に高い | 中程度 |

| 表面酸化 | 保護酸化膜を形成 | コーティングが必要 |

| メンテナンスの必要性 | 最小限 | レギュラー |

コストと製造に関する考察

経済的要因

チタンとスチールのコスト差は依然として大きい:

- 原材料費(チタンは5~10倍高い)

- 加工条件

- 工具の摩耗とメンテナンス

- 生産時間と複雑さ

製造の課題

PTSMAKEでは、両方の素材に特化したプロセスを開発しました。以下は、製造上の主な考慮事項です:

加工条件

| アスペクト | チタン | スチール |

|---|---|---|

| 加工速度 | 遅い | より速く |

| 工具摩耗 | より高い | より低い |

| 熱処理 | コンプレックス | 老舗 |

| 溶接の難しさ | 高い | 中程度 |

アプリケーション固有の考慮事項

航空宇宙産業

チタンは航空宇宙用途に優れている:

- 高温耐性

- 疲労強度

- 軽量化

- 複合材料との適合性

医療用途

生物医学産業は特にチタンの恩恵を受けている:

- 生体適合性

- 無毒性

- 人間の骨に似た弾力性

- 優れたオッセオインテグレーション

工業加工

化学処理と海洋用途では、チタンは提供する:

- 優れた耐酸性

- 汚染リスクゼロ

- 機器寿命の延長

- メンテナンスコストの削減

環境への影響

持続可能性の要因

チタンとスチールの環境比較は以下の通り:

- 生産時のエネルギー消費

- リサイクル可能性

- 生涯二酸化炭素排出量

- 長寿命化による廃棄物の削減

長期的な環境面でのメリット

チタンの生産には当初、より多くのエネルギーが必要だが、その利点には以下のようなものがある:

- 輸送用途における燃料消費量の削減

- より低いメンテナンス要件

- 長寿命

- 完全なリサイクル性

将来のトレンドとイノベーション

新たなテクノロジー

新たな開発がチタンをより現実的なものにしている:

- 製造工程の改善

- 高度な合金開発

- コスト削減戦略

- 新しいアプリケーション

市場の進化

チタン市場は進化している:

- 新興セクターでの需要増

- ハイブリッド材料の開発

- 新しい加工技術

- 持続可能性への関心の高まり

PTSMAKEでは、特に航空宇宙や医療部品など、様々な高応力アプリケーションにおいてチタンソリューションの導入に成功してきました。チタンは全ての用途において鋼鉄を完全に置き換えることはできませんが、そのユニークな特性がより高いコストを正当化する特定のシナリオにおいて、説得力のある利点を提供します。

チタンとスチールのどちらを選ぶかは、結局のところ、以下の点による:

- 応募条件

- 予算の制約

- パフォーマンスへの期待

- 環境への配慮

- メンテナンスの必要性

卓越した強度対重量比、耐食性、生体適合性を必要とする高負荷の産業用途では、初期コストは高いものの、チタンが優れた選択肢であることがしばしば証明されます。

チタンの耐食性は鋼鉄と比較してどうですか?

金属腐食は、多くの産業で重大な問題を引き起こし、何十億ものメンテナンスコストと潜在的な安全上の危険につながります。腐食が原因で重要な部品が故障すると、生産の遅れから壊滅的な構造欠陥に至るまで、壊滅的な結果を招く可能性があります。

チタンは一般的に、自然に形成される保護酸化物層により、スチールに比べて優れた耐食性を提供します。スチールが湿気や過酷な環境で錆びるのに対し、チタンは海水への暴露や化学処理のような厳しい条件下でも完全性を維持します。

耐食性を科学的に理解する

チタンの卓越した耐食性は、その安定した形成能力に由来する。 パッシベーション層6 を表面に形成する。この自己修復性の酸化皮膜は、酸素に触れると自発的に形成され、腐食性の攻撃に対して極めて薄いながらも非常に効果的なバリアとなる。さまざまな金属を扱った経験から、この保護膜は損傷するとほとんど瞬時に修復され、継続的な保護を提供することが確認されている。

化学組成と環境要因

材料組成と耐食性の関係は、この比較を通じてよりよく理解することができる:

| プロパティ | チタン | スチール |

|---|---|---|

| 酸化物層 | TiO2(高安定性) | Fe2O3(不安定) |

| フォーメーション速度 | 即時 | 徐々に |

| レイヤーの安定性 | 自己治癒力 | 劣化 |

| pH耐性 | 0-14 | 4-12 |

さまざまな環境における性能

マリンアプリケーション

海水環境において、チタンは顕著な耐食性を示します。PTSMAKEでは、数多くのマリンコンポーネントを製造してきましたが、チタンは海水環境において常にスチールを凌駕していることを確認できます。鋼鉄が多大な保護措置を必要とするのに対して、チタンは長時間さらされてもほとんど劣化を示しません。

化学処理産業

化学処理用途に関しては、チタンの耐食性は真に輝きます。この金属は、ステンレス鋼でさえ故障する可能性のある環境において、その完全性を維持します:

| 環境 | チタンパフォーマンス | スチール・パフォーマンス |

|---|---|---|

| 塩素 | 素晴らしい | 貧しい |

| 酸化性酸 | 非常に良い | 可もなく不可もなく |

| 有機酸 | 素晴らしい | 可変 |

| アルカリ溶液 | 素晴らしい | 中程度 |

コスト・ベネフィット分析

初期投資と長期的価値の比較

チタンの初期コストは鋼鉄より高いですが、その優れた耐食性により、生涯コストはしばしば低くなります:

- メンテナンスの軽減

- 長寿命

- 交換頻度の低下

- 修理のためのダウンタイムの最小化

産業別アプリケーション

業界によって要求される耐食性は様々である:

| 産業 | 推奨素材 | 推論 |

|---|---|---|

| 航空宇宙 | チタン | 高い強度対重量比、優れた耐食性 |

| 化学処理 | チタン | 優れた耐薬品性 |

| 建設 | スチール、コーティング | ほとんどの用途で費用対効果が高い |

| マリン | チタンまたは特殊鋼 | エクスポージャーのレベルと予算による |

耐食性に対する温度の影響

温度と耐食性の関係は極めて重要である:

高温性能

チタンは高温でも耐食性を維持しますが、スチールの保護特性は劣化する可能性があります。PTSMAKEでは、鋼鉄が通常故障するような高温用途に特化したチタン部品を開発してきました。

低温での挙動

極低温条件下では、チタンの耐食性は安定したままですが、一部の鋼は脆くなり、腐食に関連した故障の影響を受けやすくなります。

メンテナンス要件

両素材のメンテナンスの必要性は大きく異なる:

| アスペクト | チタン | スチール |

|---|---|---|

| 検査頻度 | 年間 | 四半期 |

| 表面処理 | ほとんど必要ない | レギュラー・コーティング |

| クリーニングの条件 | 最小限 | レギュラー |

| 修理頻度 | 非常に低い | 中~高 |

今後の展開とイノベーション

耐食性の分野は進化し続けている:

新たなテクノロジー

- 高度な表面処理

- 新しい合金組成

- ハイブリッド素材

- 自己申告機能を持つスマートコーティング

業界動向

耐腐食性材料の需要は、特にその分野で伸びている:

- 再生可能エネルギー・システム

- 医療機器

- 先進製造業

- 持続可能なインフラ

正しい選択

チタンとスチールのどちらかを選択する場合は、次のことを考慮する:

- 環境暴露条件

- 耐用年数の要件

- メンテナンス能力

- 予算の制約

- 安全への配慮

PTSMAKEでは、これらの要素に基づいた情報に基づいた意思決定を支援し、特定の用途に最適な材料選択を保証します。チタンとスチール製造の両分野における専門知識により、様々な産業ニーズに対して包括的なガイダンスを提供することができます。

精密部品に鋼鉄よりもチタンを好む産業とは?

多くのメーカーが、精密部品にチタンとスチールのどちらを使うか苦慮しています。間違った材料の選択は、部品の故障、性能の低下、資源の浪費につながります。このような課題は、失敗が許されない重要な産業では、さらに重大になります。

航空宇宙産業、医療産業、自動車産業、海洋産業は、その優れた強度対重量比、優れた耐食性、生体適合性により、鋼鉄よりもチタンを精密部品に好んで使用します。より高いコストにもかかわらず、チタンのユニークな特性は特定の用途において非常に貴重なものとなっています。

材料特性の比較

チタンとスチールの基本的な違いを理解することは、特定の産業がチタンを好む理由を説明するのに役立ちます。その 冶金組成7 これらの材料は、様々な用途における性能に直接影響する。

強度重量比

チタンの卓越した強度対重量比は、重量を重視する用途で特に価値を発揮します。一般的にスチールの方が強いですが、チタンはほぼ半分の重量で同等の強度を提供します。この特性は、1グラム単位が重要な用途で非常に重要になります。

| プロパティ | チタン | スチール |

|---|---|---|

| 密度 (g/cm³) | 4.5 | 7.8 |

| 引張強さ (MPa) | 950 | 700-1000 |

| 重量効率 | 高い | 中程度 |

産業別アプリケーション

航空宇宙産業

航空宇宙用途では、チタン部品は必要不可欠である:

- 高い耐熱性を必要とするエンジン部品

- 軽量化が重要な構造要素

- 極度のストレスにさらされる着陸装置部品

PTSMAKEでは、航空宇宙産業のお客様のために数多くのチタン部品を製造し、その精度と信頼性に対する厳しい要求を常に満たしてきました。

医療業界

医療分野ではチタンが重用されている:

- 優れた耐久性が要求される手術器具

- インプラントと補綴

- 歯科用アプリケーション

生体適合性と体液への耐性を持つこの素材は、医療用途に欠かせない。

自動車性能部門

高性能の自動車用アプリケーションには以下のようなものがある:

- バルブスプリングとリテーナー

- コンロッド

- 排気システム

これらの部品は、チタンの優れた強度と軽量化の恩恵を受けており、自動車の性能を向上させている。

コストとROI

初期投資と長期的利益の比較

| ファクター | チタン | スチール |

|---|---|---|

| 原材料費 | より高い | より低い |

| メンテナンス要件 | 最小限 | 中程度 |

| 寿命 | 拡張 | スタンダード |

| 交換頻度 | 頻度は低い | より頻繁に |

製造の課題と解決策

精密加工に関する考察

チタンを扱うには専門的な知識と設備が必要です。主な要因は以下の通りです:

- 適切な切削速度と送り

- 適切な工具の選択

- 加工中の温度制御

PTSMAKEにある当社の施設には、チタン加工用に特別に調整された高度なCNCマシンがあり、最適な結果を保証します。

品質管理対策

チタン部品の品質を維持するには

- 高度な検査技術

- 厳格な材料認証

- 包括的な検査プロトコル

環境への影響

持続可能性の要因

- 交換頻度を下げることで無駄を省く

- 長期使用におけるエネルギー効率

- リサイクル可能性

新たなアプリケーション

チタンを採用する新産業

- 再生可能エネルギー部門

- マリンアプリケーション

- スポーツ用品製造

今後の動向

チタン製部品の需要は伸び続けている:

- 電気自動車製造

- 宇宙探査

- 先進ロボット工学

選考基準ガイド

アプリケーションの評価要素

チタンとスチールのどちらを選ぶかについては、以下のポイントを考慮してください:

- 使用環境条件

- 重量要件

- 予算の制約

- パフォーマンスへの期待

私は、材料選びの成功は、多くの場合、これらの要因の十分な理解と実際の使用経験によって決まると考えている。

業界標準と認証

品質保証

必須資格は以下の通り:

- ISO 9001:2015

- 航空宇宙向けAS9100D

- 医療機器用ISO 13485

PTSMAKEでは、当社のチタン部品が業界基準を満たしていることを保証するために、これらの認証を維持しています。

精密製造における私の経験から、軽量化、耐食性、生体適合性が重要な用途では、チタンが一貫してスチールを凌駕するのを見てきました。鋼鉄は多くの用途において依然として価値がありますが、チタンのユニークな特性は、より高価であるにもかかわらず、特定の産業においてチタンをかけがえのないものにしています。

チタンとスチールのどちらを選択するかは、最終的にはお客様の具体的なアプリケーション要件によります。要求の厳しい産業における精密部品の場合、チタンが優れた選択であることがしばしば証明され、初期コストを上回る長期的な利点を提供します。

チタン射出成形を成功させる鍵は、慎重な材料選択、正確な工程管理、全ての生産パラメータの定期的な監視にあることを忘れないでください。適切な専門知識と設備があれば、メーカーはチタンの硬度がもたらす課題を効果的に克服し、高品質の射出成形部品を製造することができます。