金属をガラスやセラミックに接合しようとしたことはありますか?従来の金属は加熱されると膨張率が異なり、亀裂や故障の原因となります。このため、エンジニアは部品の破損やシールの不具合に悩まされ、正確な材料合わせが必要なプロジェクトでは時間とコストの無駄が生じます。

コバール加工とは、ガラスやセラミックの熱膨張率に合うように設計された特殊な鉄-ニッケル-コバルト合金であるコバールを、CNCフライス加工、旋盤加工、その他の精密技術を使って切断、成形、成形し、電子部品やガラス-金属シールを製造する工程である。

PTSMAKEでは、様々なエレクトロニクス・アプリケーションのためにKovarを使用してきました。このユニークな合金は、金属がガラスやセラミック材料と確実に接合しなければならない産業における重要な問題を解決します。お客様のプロジェクトでコバールを検討されている場合、その加工特性と用途を理解することで、特定のニーズに適した選択かどうかを判断することができます。

コバールはどのような素材と同等か?

重要なエンジニアリング・プロジェクトで、コバールに代わる材料を探すのに行き詰まったことはありませんか?特定の熱膨張特性を持つ材料が必要なのに、他に何が有効かわからないというフラストレーションは、プロジェクトを遅らせ、コストを増大させます。納期が迫ってくると、この不確実性がさらにストレスになります。

KovarはASTM F15合金NILO Kに相当し、Alloy 42やInvar 36に類似しています。これらのニッケル-鉄-コバルト合金は、コバールの低熱膨張特性とガラス・シーリング適合性を共有していますが、特定の性能特性に影響を与えるわずかな組成の違いがあります。

コバールとその組成を理解する

コバールは、鉄(約54%)、ニッケル(29%)、コバルト(17%)を主成分とし、微量のマンガン、シリコン、炭素を含む膨張制御合金です。この特殊な組成により、コバールの最も価値ある特性である低熱膨張係数(CTE)は、ある種のガラスやセラミックスと密接に一致する。

PTSMAKEで精密部品を扱った経験から言うと、コバールはガラスやセラミック材料と信頼性の高い気密封止を形成する能力で際立っています。そのため、温度変化に対して完璧な密閉を維持することが重要な用途では、非常に貴重な存在となっています。

化学組成の比較

コバールの同等品を探す場合、組成上の類似点と相違点を理解することが極めて重要である:

| 素材 | ニッケル(%) | Co (%) | Fe (%) | その他の要素 | 規格指定 |

|---|---|---|---|---|---|

| コバール | 29 | 17 | 53-54 | Mn、Si、C | ASTM F15 |

| NILO K | 29 | 17 | 53-54 | コバールに似ている | 英国規格 |

| アロイ42 | 42 | 0.5 | 57.5 | Mn、Si、C | UNS K94100 |

| インバー36 | 36 | 0 | 64 | Mn、Si、C | UNS K93600 |

一次コバール相当品

ASTM F15 合金

ASTM F15は基本的にコバールの標準規格です。お客様がコバールの「同等品」を求める場合、多くの場合、ASTM F15仕様に適合する材料を指しています。当社のCNC加工では、ASTM F15とコバールはほとんどの用途で互換性があります。

NILO K

NILO Kは英国のKovarに相当し、組成と特性はほぼ同じである。主な違いは、性能特性よりもむしろ命名規則にある。国際的なプロジェクトで材料を調達する場合、このような名称の違いを理解することで、不必要な混乱を防ぐことができます。

Kovarの代替品

アロイ42 (42% ニッケル鉄)

合金42は、コバールに最も近い代替品のひとつで あるが、ニッケルの含有率が高く(42%)、コバール のコバルト含有量を欠いている。この組成の違いにより

- わずかに異なる熱膨張特性

- コバールと同じではないが、優れたガラス・シール性

- コバルトを含まないため、しばしば低コスト

いつ 熱膨張係数1 マッチングが絶対的に重要でない場合、合金 42は多くの用途で費用対効果の高い代用品となる。

インバー36

Invar36は、36%のニッケルを含み、残りは主に鉄である。熱膨張係数が極めて低い(特定の温度範囲ではコバールよりも低い)反面、コバールが含まれていないため、ガラス・シール性に影響を与える。

ガラスと金属の密封性は要求されないが、温度範囲にわたる寸法安定性が最も重要な精密機械加工用途では、Invar 36はKovarを上回ることがある。

応募に基づく選考基準

最適な」コバール相当品は、お客様の具体的なアプリケーション要件に完全に依存します:

- ガラスと金属の密閉シール用:真のコバールまたはASTM F15は、しばしば代替不可能である。

- 寸法安定性:インバー36が望ましいかもしれない

- コスト重視の用途:アロイ42は妥当な妥協点

- 国際規格に準拠するために:NILO Kのような地域同等物の理解は不可欠

PTSMAKEでは、これらすべての材料から部品を加工してきましたが、アプリケーション特有の熱サイクル要件によって、どの材料が最適に機能するかが決まることがあります。

コバールおよび同等品の加工に関する考察

コバールまたはその同等品をCNC加工する場合、いくつかの考慮事項が最終的な部品の品質に影響する:

- これらの合金は加工硬化が速く、鋭利な工具と適切な切削速度が要求される。

- そのガム質は、微細加工の際に問題を引き起こす可能性がある。

- 最適な特性を得るためには熱処理が必要な場合がある。

- 表面仕上げの要件が加工戦略を決定することが多い

精密部品の場合、PTSMAKEのアプローチでは、これらの困難な材料用に特別に開発された特殊工具と最適化された切削パラメータを使用します。

主要特性の比較

わずかな特性の違いを理解することは、最適な材料を選択するのに役立つ:

| プロパティ | コバール | アロイ42 | インバー36 |

|---|---|---|---|

| CTE (0-300°C) | 5.5 × 10^-6/°C | 5.3 × 10^-6/°C | 1.3 × 10^-6/°C |

| ガラス・シーリング | 素晴らしい | グッド | 限定 |

| 磁気特性 | 強磁性 | 強磁性 | 強磁性 |

| 相対コスト | より高い | ミディアム | ミディアム |

| 加工性 | 中程度 | 中程度 | 中程度 |

コバールとインバーの違いは?

重要なエンジニアリング・プロジェクトで、コバール(Kovar)とインバー(Invar)のどちらを選ぶべきか迷って、材料仕様書とにらめっこしたことはありませんか?この2つの合金の微妙な違いが、設計を左右することもありますが、それぞれをいつ使うべきかを理解することは、多くのエンジニアにとって難題のままです。

コバールとインバーは、どちらも熱膨張を抑制するように設計されたニッケル鉄合金ですが、その用途は異なります。コバールはガラスと熱膨張が一致するため、ガラスと金属のシールに優れています。一方、インバーは膨張がほぼゼロで寸法安定性に優れているため、精密機器に最適です。

コバールとインバーの主な組成の違い

コバール(Kovar)とインバー(Invar)を比較する場合、その化学組成を理解することで、それぞれの性能特性を知る上で重要な見識が得られます。どちらもニッケル-鉄合金ですが、その正確な組成は、それぞれを特定の用途に適したものにする明確な特性を生み出します。

コバール(別名NILO K)は通常、29%のニッケル、17%のコバルト、54%の鉄と微量元素から構成されています。この比率により、コバールの特徴である熱膨張係数が、ある種のガラスやセラミックと密接に一致するのです。電子部品メーカーと仕事をした経験では、この組成により、コバールは気密封止を必要とする用途で特に重宝されています。

一方、インバーは約36%のニッケルと64%の鉄を含有している。ニッケルの含有量が著しく高いため、インバーは寸法安定性に優れています。このような組成により 熱膨張異常2 これは、特定の範囲内の温度変化にさらされたとき、膨張がほとんどゼロになることを意味する。

熱膨張特性の比較

これら2つの合金の主な違いは、熱膨張挙動にある:

| プロパティ | コバール | インバー |

|---|---|---|

| 熱膨張係数 | 5.5 × 10^-6/°c (20-400°c) | 1.3 × 10^-6/°c (20-100°c) |

| 膨張制御温度範囲 | 20-400°C | 20-100°C |

| 主要アプリケーションの利点 | ガラスとのマッチング | 超安定した寸法 |

コバールの熱膨張係数は、ホウケイ酸ガラスや特定のセラミック材料に適合するように特別に設計されています。そのため、電子パッケージ、真空管、電力管などにおいて、信頼性の高いガラスと金属のシールを作るのに理想的です。

インバーは膨張係数が著しく低く(鋼の約1/10)、大きな温度変動があってもほぼ一定の寸法を保ちます。精密測定機器、光学システム、科学機器にとって、この特性は非常に貴重です。

機械的および物理的特性

熱膨張以外にも、これらの合金はいくつかの重要な点で異なっている:

機械加工性と製造に関する考察

PTSMAKEでCNC機械加工プロジェクトを監督してきた経験から、コバールとインバーでは製造時に異なる課題があることがわかりました。コバールは加工中に急速に硬化する傾向があり、頻繁な工具交換と切削速度の制御が必要です。コバール加工を行う際には、通常、鋭利な超硬工具を使用し、工具の過度の摩耗を防ぐために適度な切削速度を維持します。

インバーは適切な機械加工がさらに難しい。その加工硬化傾向は著しく、コバールよりもかなり強靭です。私たちの施設では、インバーの部品に特化したCNC加工パラメータを開発し、適切な工具寿命を維持しながら寸法精度を確保しています。

電気的および磁気的特性

| プロパティ | コバール | インバー |

|---|---|---|

| 電気抵抗率 | 49 μΩ-cm | 82 μΩ-cm |

| 透磁率 | 強磁性 | 強磁性 |

| キュリー温度 | ~435°C | ~230°C |

コバールは電気抵抗率が低いため、インバーよりもわずかに導電性が高いが、どちらも銅やアルミニウムに比べると比較的導電性が低い。どちらの素材も強磁性だが、コバールはキュリー点が高いため、高温でも磁性を保つ。

アプリケーション固有の利点

各合金のユニークな特性により、それぞれの用途に適している:

コバールの主な用途

- ガラスと金属のシールを必要とする電子包装

- マイクロエレクトロニクスのハウジングとヘッダー

- パワー管部品

- 集積回路パッケージ

- 半導体リードフレーム

ガラスで信頼性の高いシールを作成するコバールの能力は、気密封止が必要な電子機器において非常に貴重です。私たちは、密閉された電子システムに絶対的な信頼性を必要とする航空宇宙産業のお客様のために、数多くのコバール部品を製造してきました。

インバーの主な用途

- 精密測定機器

- レーザーシステムと光学ベンチ

- カラーCRTディスプレイにおけるシャドウマスク

- 温度補正が必要な振り子時計

- 寸法安定性を必要とする科学機器

インバーの優れた寸法安定性は、微細な寸法の変化でさえ重大な問題を引き起こす可能性のある用途に不可欠です。私たちがPTSMAKEで取り組んだプロジェクトで特に興味深かったのは、宇宙空間での熱揺らぎによって他の材料が適さなくなるような、衛星ベースの光学システム用のインバー製部品でした。

コストと可用性

これらの合金を選択する際に見落とされがちなのが、経済的な側面である:

コバールは、比較的高価な元素であるコバルトを含んでいるため、一般的にインバーよりも高価である。さらに、正確な熱膨張特性を確保するために必要な複雑な製造工程が、コストに拍車をかけている。

インバーは、一般的な鋼材よりはまだ高価ですが、原材料費を比較すると、コバールよりも経済的な傾向があります。しかし、加工上の課題により、完成部品の価格ではこの利点が相殺されることもあります。

どちらの材料も特殊合金であり、供給元が限られているため、入手可能性とリードタイムはプロジェクト計画にとって重要な考慮事項となります。PTSMAKEでは、両材料の信頼できるサプライヤーとの関係を維持し、お客様のプロジェクトに一貫した品質とタイムリーな納品をお約束します。

コバールは何に使われるのか?

極端な温度変化にもかかわらず、機能性を維持する電子部品があることを不思議に思ったことはないだろうか。あるいは、航空宇宙用途のある種のガラス金属シールは、なぜ応力下でも割れないのだろうか?過酷な条件下で完全性を維持する材料を見つける苦労は現実のものであり、それを誤ると高くつきます。

コバールは、ガラスに匹敵する熱膨張特性を持つため、主に電子部品のガラス金属間シールに使用されています。航空宇宙、電気通信、医療機器、半導体産業など、密封性と熱安定性が部品の信頼性に不可欠な用途に使用されています。

現代産業におけるコバールの主な用途

コバールのユニークな特性の組み合わせは、いくつかのハイテク産業で不可欠なものとなっています。PTSMAKEで数多くの顧客と仕事をした経験から、この特殊合金が、他の材料ではほとんど対応できないような重要なエンジニアリング上の課題を解決していることを、身をもって実感しています。

エレクトロニクスと半導体アプリケーション

エレクトロニクス産業において、コバールは気密封止を必要とする部品の製造に重要な役割を果たしています。ガラスとの信頼性の高い密封性を維持できるこの素材は、次のような用途に最適です:

- トランジスタ・ハウジング

- パワー半導体パッケージ

- 真空管部品

- マイクロエレクトロニクスパッケージフレーム

私がよく目にする用途のひとつは、次のようなものだ。 密閉フィードスルー3 電子パッケージ用。これらのコンポーネントは、外部環境からの完全な絶縁を維持しながら、電気的接続が密閉されたバリアを通過することを可能にします。

航空宇宙および防衛用途

航空宇宙分野では、過酷な条件下でも確実に機能する材料が求められます。コバールは、このような要求に応えています:

- 高高度航空機用センサーハウジング

- 衛星部品

- 誘導システム部品

- 宇宙船エレクトロニクス用コネクター

PTSMAKEでは、極寒の宇宙空間と運転中に発生する熱の間の熱サイクルに耐える部品を必要とする航空宇宙産業のお客様のために、コバール部品を加工してきました。

電気通信業界の用途

現代の通信インフラは、コバールに大きく依存している:

- マイクロ波パッケージハウジング

- RFコネクター

- 導波管部品

- 光ファイバー・フィードスルー・アセンブリ

この材料の電磁気的特性は、シグナル・インテグリティが最重要視される用途にも適している。

医療機器アプリケーション

医療分野では、コバールは次のような用途を見出している:

- インプラント器具のハウジング

- 医療用画像機器

- 診断機器

- 医療用密閉電子機器

コバールと代替素材の比較

材料の選択肢を評価する際、エンジニアはしばしばコバールの利点を代替品と比較検討する必要があります。ここでは、他の一般的な材料との比較について説明します:

| 素材 | 熱膨張係数 | 加工性 | コスト係数 | ベストアプリケーション |

|---|---|---|---|---|

| コバール | 非常に低い (5.5 × 10-⁶/°C) | 中程度 | 高い | ガラスと金属のシール、電子パッケージ |

| インバー | 非常に低い (1.2 × 10-⁶/°C) | 難しい | 非常に高い | 精密機器、計測機器 |

| ステンレス鋼 | 中程度 (16-18 × 10-⁶/°C) | グッド | 中程度 | 汎用シール |

| チタン | 中程度 (8.6 × 10-⁶/°C) | 難しい | 高い | 軽量アプリケーション、腐食性環境 |

| アルミニウム | 高い (23 × 10-⁶/°C) | 素晴らしい | 低い | 非密封用途、重量に敏感な設計 |

コバール部品の機械加工に関する考察

PTSMAKEでの経験から、コバールの加工には独特の課題があります。この材料は切削加工中に急速に硬化するため、特殊な加工戦略が必要になります:

- 工具の選択:正のすくい角を持つ超硬工具が最適

- 切断速度:低速(ステンレス用30-50%)

- 冷却:加工硬化を防ぐには十分な冷却が不可欠

- 工具摩耗:他の素材に比べて工具交換の頻度が高い

精密なコバール部品を必要とするお客様には、通常、従来の方法よりもCNC加工をお勧めしています。

コバール応用の将来動向

テクノロジーが進化するにつれて、コバールの活用方法にも新たなトレンドが生まれている:

- 小型化:電子機器の小型化に伴い、コバールシールの精度がさらに重要に

- アドバンスド・パッケージング:新しい半導体パッケージング技術がコバールの特性の革新的な用途を見出す

- 水素の応用:優れた気密性により、水素貯蔵および輸送システムへの使用が可能

- アディティブ・マニュファクチャリング:複雑なコバール形状の3Dプリント技術の探求

この素材は何十年も前から存在しているが、そのユニークな特性により、将来も最先端の用途に使われ続けるだろう。

コバーはハーデンに勤めているか?

コバール材を加工していて、加工が進むにつれて切削が難しくなっていることに気づいたことはありませんか?あるいは、製造中の材料特性の変化により、予期せず故障した部品を設計したことはありませんか?この苛立たしい現象は、予期せぬ時に多くの精密プロジェクトを頓挫させてきました。

はい、コバールは機械加工中に著しく硬化します。このニッケル-鉄-コバルト合金は、機械的変形を受けると硬度が最大50%上昇する可能性があり、正確な結果を得るためには、特殊な切削技術、適切な工具選択、慎重に制御された加工パラメータが必要となります。

コバールにおけるワーク・ハードニングの理解

加工硬化(ひずみ硬化とも呼ばれる)は、金属が塑性変形を起こし、その微細構造が変化することで起こる。コバールでは、約29%のニッケル、17%のコバルト、53%の鉄、および微量元素からなる独自の組成により、このプロセスが特に顕著です。機械加工中に機械的な力が加わると、コバールの結晶構造は変形し、金属の結晶粒構造内でのさらなる移動を妨げる転位が生じる。

PTSMAKEで航空宇宙やエレクトロニクスの顧客と仕事をした経験から、私はコバールの加工硬化傾向が課題と機会の両方を生み出すことを観察してきました。この材料は、焼鈍状態では約80~90HRB(ロックウェルBスケール)の中程度の硬さで始まりますが、加工すると25~30HRC(ロックウェルCスケール)まで急速に硬くなります。

コバールの加工硬化率に影響する要因

コバール・ワークの硬化の早さと顕著さには、いくつかの変数が影響する:

- 変形速度:切削速度が速いほど加工硬化が促進される。

- 温度:高温は加工硬化効果を低減する可能性がある

- 事前処理:以前に冷間加工された材料は、異なる硬化挙動を示すことがある。

- 合金組成:コバール組成のわずかな変動が加工硬化特性に影響を及ぼすことがある。

精密用途にコバール部品を加工する場合、これらの要素を慎重に考慮する必要があります。例えば、半導体装置用の密閉シールハウジングは、割れや寸法の問題につながる可能性のある過度の材料硬化を防ぎながら、厳しい公差を維持する必要があります。

コバールにおける作業硬化の測定

コバールの加工硬化を定量化するには、いくつかの試験方法を採用することができる:

硬さ試験の比較

| 試験方法 | 加工前 | 30%変形後 | 増加率 |

|---|---|---|---|

| ロックウェル・B | 85-90 HRB | 該当なし | 該当なし |

| ロックウェル・C | ~10 HRC | 25-30 HRC | ~150-200% |

| ビッカース | 180-200 HV | 280-320 HV | ~60% |

*ロックウェルBスケールは、大幅な加工硬化後の硬い材料の測定には適していません。

また、引張試験により、コバールの降伏強度は通常、焼鈍状態の約345MPaから、厳しい冷間加工後には690MPa以上まで増加することが観察できる。この大きな変化は、なぜ加工戦略が以下のことを考慮しなければならないかを示している。 加工硬化現象4 カッティングが進むにつれて

コバール加工への実際的な影響

PTSMAKEでの精密加工の経験に基づいて、私はコバールの加工硬化傾向に対処するためのいくつかの戦略を開発した:

工具選択と切削パラメータ

コバールを加工する場合、工具の選択が重要になります。正のすくい角を持つ超硬工具は、通常、高速度鋼オプションよりも優れた性能を発揮する。最適な結果を得るには、以下を推奨する:

- 適切なコーティングを施した鋭利な超硬切削工具の使用(TiAlNが特に効果的)

- 適度な切断速度を維持(30~60m/min)

- 余裕のある冷却水流で熱を管理

- 軽くて表面的なパスではなく、安定した適度な深さのカットを行うこと。

後者の点は特に重要で、軽いカットは、十分な材料を除去せずに表面を繰り返し加工することで、加工硬化を実際に増大させる可能性がある。

加工順序の考慮

コバールとの作業では、操作の順序が特に重要になる。私は通常、次のように勧める:

- 焼きなまし状態での粗加工

- 材料が著しく除去された場合は、595~705℃で応力除去熱処理を行う。

- 適切な工具とパラメータによる仕上げ加工

- スプリングバックの可能性を考慮した最終寸法の検証

PTSMAKEで製造している宇宙用電子機器の精密ハウジングのような複雑な部品の場合、製造工程全体で寸法安定性を維持するために、応力緩和の中間工程を導入することがあります。

ワーク・ハードニングの活用

加工硬化には課題がありますが、特定の用途では有利に働くこともあります。機械加工の結果、表面硬度が向上すれば、加工性が向上する:

- 耐摩耗性

- 疲労強度

- 表面仕上げの耐久性

バルブシートやベアリング表面のような部品では、制御された加工硬化を意図的に導入して性能を高めることができます。そのためには、加工パラメーターを正確に制御し、材料の挙動を十分に理解する必要があります。

コバールの加工硬化傾向を理解し、適切に管理することで、当初は製造上の課題と思われるようなことでも、熱膨張率の適合と表面特性の向上の両方を必要とする特殊用途の競争上の優位性に変えることができます。

コバールの強さは?

プロジェクトのために材料を選んだのに、後になってその材料が使用条件に耐えられないことが判明したことはありませんか?あるいは、熱膨張特性と機械的強度の完璧なバランスを見つけるのに苦労したことはありませんか?材料の選択を誤ると、予期せぬときに致命的な故障につながることがあります。

コバールの極限引張強度は70,000~80,000psi(483~552MPa)、降伏強度は45,000~55,000psi(310~379MPa)です。この中程度の強度は、卓越した熱膨張特性と相まって、電子パッケージや気密封止用途のガラス金属間シールに理想的です。

コバールの機械的強度特性を理解する

コバール(ASTM F15合金としても知られる)は、特定のガラスやセラミックスとの熱膨張特性の一致を必要とする用途向けに特別に設計された鉄-ニッケル-コバルト合金です。コバールは主にそのユニークな熱特性のために選ばれていますが、その機械的強度特性も多くの用途において同様に重要です。

コバールの強度を評価する際には、いくつかの重要な機械的特性を調べる必要がある:

引張強さと降伏点

コバールは、他の特殊合金と比較して、中程度から良好な強度特性を示します。その主要な強度パラメータの内訳は以下の通りである:

| プロパティ | 代表値(インペリアル) | 代表値(メートル法) |

|---|---|---|

| 極限引張強さ | 70,000-80,000 psi | 483-552 MPa |

| 降伏強度 | 45,000-55,000 psi | 310-379 MPa |

| 伸び | 30-40% | 30-40% |

| 硬度 | 80-85 ロックウェルB | 150-170ブリネル |

降伏強度は、コバールが塑性変形を始める応力を示す。これは、精密な電子パッケージや密閉シールなど、寸法安定性が重要な用途では特に重要です。

硬度と耐摩耗性

コバールの硬度は中程度で、一般的なロックウェルB硬度は80~85(ブリネル硬度で約150~170に相当)。このため、機械加工が可能でありながら、適度に変形しにくくなっています。PTSMAKEでは、コバールがほとんどの電子用途に十分な耐摩耗性を提供することを発見しましたが、耐摩耗性が主な要件である部品には通常選ばれません。

強度に対する温度の影響

Kovarの最も価値ある特性のひとつは、広い温度範囲にわたって強度特性を維持できることです。この材料は約400℃まで有用な強度を維持するため、動作中に高温になる可能性のある電子部品に適しています。

| 温度 | 相対強度保持力 |

|---|---|

| 室温 | 100% |

| 200°C | ~90% |

| 400°C | ~75% |

| 600°C | ~50% |

コバールと類似合金の比較

コバールの強度プロファイルをよりよく理解するためには、関連用途で使用されている類似の合金と比較することが役に立つ:

コバール対インバール

インバー(Fe-36Ni)は、コバールの低熱膨張特性を共有しているが、強度プロファイルが異なる:

| プロパティ | コバール | インバー |

|---|---|---|

| 極限引張強さ | 483-552 MPa | 450-500 MPa |

| 降伏強度 | 310-379 MPa | 280-350 MPa |

| 主な利点 | より優れたガラス密閉性 | 低熱膨張 |

コバール対ステンレス鋼 (304)

ステンレス鋼は強度が高い反面、コバールの特殊な熱特性には欠ける:

| プロパティ | コバール | ステンレススチール(304) |

|---|---|---|

| 極限引張強さ | 483-552 MPa | 505-750 MPa |

| 降伏強度 | 310-379 MPa | 215~505 MPa |

| CTE (20-100°C) | ~5.1 x 10-⁶/°C | ~17.3 x 10-⁶/°C |

PTSMAKEで様々な合金を扱った経験から、ステンレス鋼の方がより強度が高いかもしれないが、コバールはそれを必要とする用途ではかけがえのないものである。 制御された熱膨張5 ガラス製またはセラミック製の部品を使用。

コバールの強さに基づく実践的なアプリケーション

コバールのバランスのとれた強度特性は、特定の用途に適している:

電子包装とハーメチックシール

コバールの適度な強度と熱膨張特性は、マイクロエレクトロニクスの気密封止パッケージに理想的です。この材料は、パッケージの完全性を維持するのに十分な強度を提供すると同時に、信頼性の高いガラスと金属のシールが熱サイクル中も無傷であることを保証します。

半導体産業アプリケーション

半導体製造において、コバールコンポーネントは適度な機械的応力に耐えながら正確な寸法を維持する必要があります。降伏強度は、微細な変化でさえデバイスの性能に影響を与えかねないこのような精密用途での変形を防ぐのに十分です。

航空宇宙・防衛エレクトロニクス

航空宇宙用途では、信頼性の高い気密封止機能を提供しながら、温度範囲にわたって強度を維持するコバールの能力は、ミッションクリティカルな部品にとって貴重なものとなります。この材料の強度特性は、これらのコンポーネントが航空宇宙用途で経験する振動や衝撃環境に耐えることを保証するのに役立ちます。

強度特性に基づく加工上の考慮点

コバールをPTSMAKEで加工する場合、強度に関連するいくつかの要素を考慮する:

- 加工硬化傾向 - コバールは加工中に適度に硬化する。

- 工具摩耗 - コバールの硬度は中程度であるため、超硬工具の使用を推奨。

- 切削速度 - 過度の加工硬化を防ぐため、適度な速度が最適です。

- 熱処理効果 - 機械加工後に応力除去焼鈍が必要な場合がある。

精密電子部品の場合、私たちは通常、切削工程での内部応力を最小限に抑える加工戦略を実施し、その後の熱サイクルでも最終部品の寸法安定性を維持できるようにしています。

コバール加工における主な課題とは?

コバールの加工を試みたものの、予想外の結果に終わったことはありませんか?ガラスと金属をシールするような特殊なプロジェクトで、他の材料ではうまくいかないのに、この材料はあらゆる段階であなたに喧嘩を売ってきます。工具の摩耗、寸法の変化、表面仕上げの問題への対処のフラストレーションは、経験豊富な機械工でさえ、そのスキルを疑わせることがあります。

コバール材の加工は、その加工硬化特性、熱に対する敏感さ、強靭な組成のために、ユニークな課題があります。主な課題には、工具の急速な摩耗、厳しい公差の維持、発熱の制御、適切な表面仕上げの達成、機械加工中に加工硬化しやすい材料の管理などがあります。

機械加工を複雑にする材料特性を理解する

ニッケル-コバルト-鉄の合金であるコバールは、そのユニークな熱膨張特性により、電子機器や航空宇宙用途に欠かせないものとなっている。ガラスと金属、あるいはセラミックと金属のシールを必要とする顧客と仕事をする場合、コバールが唯一の有効な選択肢になることがよくあります。しかし、その材料特性は機械加工に大きな課題をもたらします。

コバールの組成(通常、29%ニッケル、17%コバルト、54%鉄)は、優れた電気特性を持つ材料を生み出すが、加工性の問題にもつながる。コバール 加工硬化傾向6 つまり、材料を切断するにつれて、残された表面は徐々に硬くなる。これは、パスが進むごとに後続の加工が難しくなるという複合的な問題を引き起こす。

熱感度に関する考察

コバールの熱膨張係数(5.5×10^-6/℃)は、その最も貴重な特性のひとつですが、同時に機械加工を複雑にします。機械加工中、温度変動は寸法変化を引き起こし、厳しい公差を達成するのを複雑にする。切削温度のわずかな変化でも、最終的な部品の寸法に測定可能な違いが生じることがわかりました。

寸法安定性が最も重要なエレクトロニクス用途でコバール部品を加工する場合、温度管理が特に重要になります。私が担当した仕様の中には、±0.0005インチ(0.0127mm)という厳しい公差を要求するものもあり、加工プロセス全体を通して熱管理が不可欠になります。

工具の摩耗と選択の課題

工具摩耗は、コバール加工における最も根強い課題の一つです。この材料は研磨性が高いため、切削工具が急速に劣化し、生産性と部品の品質の両方に影響を及ぼします。PTSMAKEでの経験では、コバールを加工する際の工具寿命は、同様のステンレス鋼を加工する場合と比べて40~60%短くなることが分かっています。

最適な切削工具材料

適切な工具材料の選択は、加工の成功に劇的な影響を与えます。ここでは、コバール加工用の一般的な工具材料を比較します:

| 工具材料 | メリット | デメリット | ベストアプリケーション |

|---|---|---|---|

| カーバイド | 良好な耐摩耗性、リーズナブルなコスト | 脆く、中断で欠けることがある | 一般的なコバール加工、高速化 |

| セラミック | 優れた耐熱性、高い硬度 | 高価、脆い | 高速仕上げ作業 |

| CBN/PCD | 優れた耐摩耗性、長い工具寿命 | 非常に高価、形状が限定される | 大量生産、特殊形状 |

| こうそくシリアルインターフェース | タフネス、耐衝撃性 | コバールによる迅速な摩耗 | 単純作業、低生産量に限る |

精密部品を加工する場合、私は通常、TiAlNやAlCrNのような特殊コーティングを施した超硬工具をお勧めします。これらのコーティングは、工具寿命を延ばし、より安定した加工パラメータを可能にします。

表面仕上げの要件と課題

コバール部品の一貫した表面仕上げを達成することは、もう一つの重要な課題です。この材料の加工硬化特性により、機械加工中にエッジが形成されることがあり、予測できない表面品質の問題が発生します。

平滑な表面を必要とする用途(気密シールのような)には、これをお勧めする:

- 鋭利でコーティングされた切削工具の使用

- 振動を最小限に抑える剛性ワークホルディングの導入

- ニッケル合金用に特別に調合された適切な切削油剤の塗布

- 最適化されたスピードと送りの組み合わせによる軽い仕上げパスの採用

Ra値を0.8μm以下にするには、多くの場合、研削や研磨などの仕上げ加工を追加する必要があり、製造工程が複雑になる。

寸法安定性と公差制御

コバール材の加工で寸法安定性を維持するには、特殊なアプローチが必要です。この材料は機械的応力と熱応力の両方に反応するため、厳しい公差が要求される場合、従来の加工方法では不十分なことがよくあります。

寸法精度を向上させるための戦略

数々のプロジェクトを通じて、私は寸法管理を強化するためのこれらのアプローチを開発した:

- 粗加工と仕上げ加工の間に応力除去熱処理を組み込む

- 内部応力を均等に分散させるために、バランスの取れた加工順序を採用する。

- 歪みを避けるために、一定のワーク保持圧力を使用する。

- 重要な作業の合間に部品の熱的安定性を確保する

- 究極の安定性を必要とする複雑な形状には、極低温処理を考慮する。

特に要求の厳しい医療や航空宇宙のお客様には、加工中の寸法変化をモニターし、リアルタイムで調整できるインプロセス測定システムを導入することもあります。

コバール加工における経済的考察

コバール加工における技術的な課題は、そのまま経済的な課題にもつながる。切削速度の低下、工具消費量の増加、特殊な設備の必要性などの組み合わせは、生産コストに大きな影響を与えます。

コバール社のプロジェクトを見積もる際、私は通常、同等のステンレス鋼部品の1.5~2.5倍の加工費を計算します。このコスト差は、以下から生じている:

- 切断速度の低下(通常、ステンレス鋼より30~50%遅い)

- 工具の消費と交換時間の増加

- その他の工程内品質管理要件

- 特殊なクーラントシステムとろ過のニーズ

- 寸法や表面仕上げの問題による再加工の可能性が高い。

このような課題にもかかわらず、コバールは多くの特殊な用途で代替不可能であり、経済的な加工戦略をオプションではなく、不可欠なものにしている。

コバール機械加工のサプライヤー評価後、どのように決断するか?

Kovarの機械加工パートナーを選定する際、サプライヤーの評価データに溺れ、さまざまな要素をどのように量ったらよいかわからなくなったことはありませんか?すべての情報を収集した後でも、最終的な決定を下すのに苦労し、正しい基準に優先順位をつけているかどうか二の足を踏んでいませんか?

サプライヤーの評価後に決定を下すには、技術力、価格競争力、品質認証、関係の可能性のバランスを取る必要があります。最善のアプローチは、特定のプロジェクトの優先順位を反映した加重採点システムを使用し、長期的なパートナーシップにコミットする前に、サンプル注文で最有力候補を検証することです。

構造化された意思決定プロセスを導入する

コバール加工のニーズについて包括的なサプライヤー評価を行った後、最終的な決定を下すという重要な課題に直面します。このステップでは、すべての調査を実行可能なビジネス関係に変換します。個人的に多くの企業をこのプロセスで指導してきた経験から、構造化されたアプローチを実施することが、最も安定した結果をもたらすことがわかりました。

加重採点マトリックスの作成

決断を下す最初のステップは、すべての評価データを加重採点マトリックスに整理することです。このアプローチにより、特定のアプリケーションにとって最も重要な要素が適切に考慮されるようになります。

ここに、私がよく勧める採点表のサンプルがある:

| 評価基準 | 重量(%) | サプライヤーA | サプライヤーB | サプライヤーC |

|---|---|---|---|---|

| 技術力 | 25 | 9 (2.25) | 8 (2.00) | 7 (1.75) |

| 品質システム | 20 | 8 (1.60) | 9 (1.80) | 7 (1.40) |

| コスト | 20 | 7 (1.40) | 9 (1.80) | 8 (1.60) |

| リードタイム | 15 | 9 (1.35) | 7 (1.05) | 8 (1.20) |

| コミュニケーション | 10 | 8 (0.80) | 7 (0.70) | 9 (0.90) |

| 財務の安定性 | 10 | 9 (0.90) | 8 (0.80) | 7 (0.70) |

| 総合得点 | 100 | 8.30 | 8.15 | 7.55 |

括弧内の数字は、加重得点(基準得点×加重割合)を表す。このアプローチは、プロセスを客観的かつデータ主導に保つことで、感情的または偏った意思決定を防ぐ。

リスクと報酬のプロフィールを分析する

スコアリングだけでなく、各サプライヤーのリスクとリターンのプロフィールを分析する。このステップは、製造プロセスを通じて材料特性を維持する必要があるコバール加工では特に重要です。

これらの危険因子について考えてみよう:

PTSMAKEでは、コバールの重要な特性が加工中も損なわれないことを確認するため、堅牢な冶金試験能力を維持しています。

サンプル注文による意思決定の検証

最終決定を下す前に、候補の上位2~3社にサンプル発注をすることを強く勧める。この実地テストでは、書類上ではわからないサプライヤーとの関係性が明らかになることが多い。

サンプル注文の評価ポイント

コバールの機械加工サンプルをご注文の際は、これらの部分に特にご注意ください:

- 寸法精度 - コバールの熱膨張特性が精密加工を困難にする

- 表面仕上げの品質 - 気密封止が必要な部品には特に重要

- 材料認証検証 - コバールの組成が仕様に合致していることを確認する

- 技術的な問い合わせへの対応 - 技術的な知識とコミュニケーションを試す

- 納期遵守 - 少量の注文でも、タイムリーさが重要

サンプルオーダーの段階で重要な洞察を発見し、サプライヤーのランクを完全に変えたクライアントを数多く見てきました。例えば、ある航空宇宙産業のクライアントは、中位のランクのサプライヤーが、ガラスと金属のシーリング・アプリケーションに特化した経験があるため、実際に最高のコバール部品を納入していることを発見しました。

長期的なパートナーシップの可能性を考える

目先のニーズでサプライヤーを決定することも多いが、長期的なパートナーシップの可能性を評価することで、より良い結果が得られることも多い。これは、経験とともに専門的な知識が蓄積されるコバール社の機械加工に特に関連しています。

パートナーシップの指標

強力なパートナーシップの可能性を示すこれらの資質を探す:

- リレーションシップに特化した資産やトレーニングへの投資意欲

- 能力と限界に関する透明なコミュニケーション

- 消極的な対応ではなく、積極的な問題解決アプローチ

- 互換性のあるビジネス文化と価値観

- 継続的改善イニシアチブの証拠

PTSMAKEでは、単なるベンダーではなく、真の製造パートナーであることに重点を置いているため、10年以上にわたって多くのKovar加工パートナーシップを維持してきました。

最終決断を下す

すべてのデータを収集・分析し、最終的な決断を下す時が来た。以下のステップを踏むことをお勧めする:

- 加重採点マトリックスの結果を見直す

- サンプル注文からの洞察を取り入れる

- パートナーシップの可能性を考慮する

- 主要な利害関係者に最終的な意見を求める

- 将来の参考のために、意思決定の根拠を文書化する

最終的な選択は、客観的データと組織の優先事項およびリスク許容度のバランスをとる必要がある。特に重要なコバールコンポーネントの場合、総所有コストを考慮すると、最安値のサプライヤーが必ずしも最良の価値とは限らないことを忘れないでください。

選択したサプライヤーとの条件交渉

Kovar加工サプライヤーを選択したら、両者を保護し、明確な期待値を設定する条件交渉に集中します。

交渉で取り上げるべき主な分野は以下の通り:

- 価格体系とボリュームディスカウント

- コバール加工特有の品質受入基準

- 期待されるリードタイムと急ぎの注文規定

- 知的財産権保護

- 定期的な業績評価スケジュール

- 品質や納期に関する問題のエスカレーション手順

このような条件を前もって確立しておくことで、誤解を防ぎ、成功するパートナーシップの土台を作ることができます。PTSMAKEでは、後々問題になりがちな一方的な合意ではなく、双方にとって公平な条件をもたらす透明性の高い交渉を好んでいます。

コバール加工に対応する表面仕上げは?

完璧に見えるコバール部品を受け取ったが、不適切な表面仕上げのために適用中に失敗したことがありますか?あるいは、表面処理がコバール部品に適合しなかったために、貴重な時間とリソースを再加工に費やしたことはありませんか?このような仕上げの決定は、精密プロジェクトの成否を左右します。

コバール加工は、電気めっき(金、銀、ニッケル)、無電解ニッケルめっき、陽極酸化処理、不動態化処理、物理蒸着コーティングなど、さまざまな表面仕上げに対応しています。最適な仕上げは、耐食性、はんだ付け性、導電性など、用途に特有の要件によって異なります。

コバール表面仕上げの適合性を理解する

コバールは、その独特な組成のため、表面処理を慎重に検討する必要があります。鉄-ニッケル-コバルト合金であるコバールは、優れた熱膨張特性を示しますが、どの表面仕上げが適切に接着し、その性能特性を向上させるかについては、特殊な場合があります。

PTSMAKEでの経験から、コバール部品の適切な表面仕上げを選択するには、アプリケーション環境、要求される電気特性、気密性の必要性、美的配慮など、いくつかの要素を評価する必要があることがわかりました。ここでは、コバール加工に適合する最も一般的で効果的な表面仕上げについて説明します。

コバールへの電気めっきオプション

電気めっきは、コバール部品の最も汎用性の高い表面処理の1つです。このプロセスは、電流を使用してコバール基板上に金属の薄い層を堆積させます。

金メッキ

金めっきは、優れた耐食性と導電性を提供します。航空宇宙や電子機器に使用されるコバール部品には、通常50~100マイクロインチの厚さの金メッキをお勧めします。これは、寸法精度を維持しながら理想的な保護を提供します。この仕上げは、以下を必要とする部品に特に有効です。 ガルバニック互換性8 他の金メッキ部品と組み合わせて使用する。

ニッケルめっき

ニッケル電気めっきは、コバール部品に硬く耐摩耗性のある表面を作ります。一般的な厚さは100~300マイクロインチで、寸法安定性を維持しながら良好な耐食性を提供します。ニッケルめっきは、耐食性と適度な耐摩耗性の両方が必要なコバール部品に特に有効であることがわかりました。

銀メッキ

銀めっきは、優れた導電性とはんだ付け性を提供します。RF/マイクロ波用途では、銀めっきコバールは優れた性能を発揮します。ただし、銀は変色しやすいため、環境によっては追加の保護措置が必要になる場合があることにご留意ください。

無電解ニッケルめっき

無電解ニッケルめっきは、電流を使用せずにニッケル-リン合金の均一な層を析出させます。このプロセスは、複雑な形状でも非常に均一な皮膜を形成し、複雑なコバール部品を扱う際に大きな利点となります。

コーティングの厚さは通常100~500マイクロインチで、さまざまなリン含有量のオプションがある:

| リン含有量 | 特徴 | 推奨用途 |

|---|---|---|

| ロー(2-5%) | 磁性、最も硬い鉱床 | 耐摩耗用途 |

| ミディアム (6-9%) | 半磁性、良好な耐食性 | 汎用保護 |

| ハイ (10-13%) | 非磁性、最高の耐食性 | 過酷環境コンポーネント |

PTSMAKEで医療機器部品を加工する際、精密な寸法と優れた耐食性の両方が要求されるコバール部品には、高リン無電解ニッケルを指定することがよくあります。

不動態化処理

不動態化処理により、コバール表面に薄い酸化皮膜が形成され、測定可能な厚みを加えることなく耐食性が向上します。この化学プロセスは、表面から遊離鉄を除去し、保護酸化物層の形成を促進します。

コバールの一般的な不動態化処理には2種類ある:

- クエン酸不動態化 - より環境に優しい選択肢

- 硝酸不動態化 - 優れた結果をもたらす伝統的な方法

不動態化は、温和な環境での単独処理としても、他の仕上げを施す前の準備段階としても有効です。

物理的気相成長(PVD)コーティング

極めて高い硬度やユニークな特性を必要とする特殊な用途には、コバール基材に優れた密着性を提供するPVDコーティングが適しています。これらの薄膜コーティング(通常1~5ミクロン)は、以下を提供します:

- 卓越した硬度(最高2500HV)

- 低摩擦係数

- 高温耐性

- 優れた耐摩耗性

コバールに適合する一般的なPVDコーティングには、窒化チタン(TiN)、窒化クロム(CrN)、ダイヤモンドライクカーボン(DLC)などがある。

用途に適した表面仕上げの選択

お客様がコバール部品の最適な表面仕上げを選ぶ際に、私は以下の重要な要素を考慮します:

- 環境暴露:その部品は湿気、化学薬品、極端な温度にさらされますか?

- 電気的要件:導電性や絶縁性は必要か?

- 機械的考察:その部品に摩耗や摩擦は生じますか?

- 組み立て条件:部品ははんだ付け、溶接、接着されますか?

- コスト制約:二次事業の予算は?

例えば、信頼性が最重要視される航空宇宙用途では、重要なコバール部品には通常、ニッケルよりも金めっきを推奨しています。性能要件と同時にコストに敏感な量産電子機器用途では、無電解ニッケルが最適なバランスを提供することがよくあります。

コバール加工の表面仕上げ比較

コバールと互換性のある表面仕上げの比較概要は以下の通りです:

| 表面仕上げ | 耐食性 | 耐摩耗性 | 電気伝導率 | 相対コスト | 代表的なアプリケーション |

|---|---|---|---|---|---|

| 金メッキ | 素晴らしい | 貧しい | 素晴らしい | 高い | エレクトロニクス、RFコネクタ |

| ニッケルめっき | グッド | グッド | フェア | 中程度 | 汎用保護 |

| 銀メッキ | グッド | 貧しい | 素晴らしい | 中・高 | RF/マイクロ波部品 |

| 無電解ニッケル | 非常に良い | 非常に良い | フェア | 中程度 | 精密部品、医療機器 |

| 不動態化 | フェア | 貧しい | 貧しい | 低い | 前処理、マイルドな環境 |

| PVDコーティング | 素晴らしい | 素晴らしい | 変動あり | 高い | 特殊なアプリケーション |

表面仕上げの適合性テスト

PTSMAKEでは、本生産に入る前に、コバール部品のサンプルで表面仕上げをテストすることを常にお勧めしています。このアプローチにより、多くのプロジェクトがコストのかかるエラーから救われてきました。包括的なテストプログラムには、通常以下のものが含まれます:

- 接着試験(ASTM D3359)

- 耐食性試験(ASTM B117)

- はんだ付け性試験(該当する場合)

- 環境ストレステスト

- 電気特性の検証(必要な場合)

これらの試験により、選択された表面仕上げがコバール基材に適切に接着するだけでなく、お客様の用途で要求される性能特性を発揮することが保証されます。

コバール加工は生産リードタイムにどう影響するか?

重要な部品を心待ちにしていたのに、度重なる遅れに直面したことはありませんか?あるいは、コバール部品の迅速な納期を約束しながら、一貫して納期を守らないサプライヤーに苦慮したことはありませんか?このような共通のフラストレーションは、プロジェクトのスケジュールを狂わせ、生産サイクル全体に問題を連鎖させる可能性があります。

コバール材の加工は、その難しい材料特性のため、生産リードタイムに大きな影響を与えます。その硬度、高いニッケル含有量、加工硬化特性により加工は困難ですが、特殊な技術と適切な設備により、従来のアプローチと比較してリードタイムを30-50%短縮することができます。このようなタイムラインを最適化するためには、適切な製造パートナーが不可欠です。

コバール独自の加工課題を理解する

コバールの組成(29%ニッケル、17%コバルト、53%鉄)は、生産リードタイムに直接影響する特殊な加工上の課題を生み出す。そのユニークな ガラスと金属のシール特性9 は多くのハイテク・アプリケーションに不可欠なものだが、同じ特性が製造上のハードルとなっている。

コバールとの仕事では、標準的な機械加工のアプローチでは、工具の摩耗が激しく、表面仕上げが悪く、寸法にばらつきが生じることが多い。この材料の高い引張強さ(約50,000psi)と低い熱伝導率は、製造の遅れに完璧な嵐をもたらします。

材料の準備がリードタイムに与える影響

コバールの初期準備は、プロジェクト全体のスケジュールに大きく影響します。一般的な金属とは異なり、コバールは機械加工を開始する前に特定のコンディショニングが必要です:

| 準備段階 | 標準リードタイム | リードタイムの最適化 | インパクト・ファクター |

|---|---|---|---|

| 素材調達 | 2~4週間 | 1~2週間 | サプライヤーとの関係、在庫状況 |

| ストレス解消 | 3~5日 | 1-2日 | 熱処理設備、プロセス知識 |

| イニシャルカット | 2~3日 | 1日 | 切削技術、冶具の可用性 |

PTSMAKEでは、コバール取得に通常2~4週間かかるリードタイムを、ほとんどの場合わずか1~2週間に短縮する専門的な材料調達ルートを開発しました。この最初の時間短縮は、生産工程全体に連鎖します。

CNC加工パラメータとタイムラインへの影響

コバールに使用される特定の加工パラメーターは、生産スケジュールに直接影響します。複雑なコバールプロジェクトを管理した経験から、これらの重要な設定がリードタイムに大きく影響することがわかりました:

切削速度に関する考察

コバールは、他の多くの金属に比べて切削速度が遅く、一般的にステンレス鋼よりも30-60%遅い。このため、加工時間が長くなるのは当然ですが、不適切な切削速度を使用すると、次のような理由でさらに加工時間が長くなります:

- 工具の摩耗が激しく、頻繁な交換が必要

- 工具とワークの両方に損傷を与える加工硬化

- 追加の仕上げ作業を必要とする表面品質の問題

高品質の超硬工具で適切な切削速度を使用すると、標準的なパラメータを使用した場合と比較して、全体の加工時間を最大35%短縮することができます。このアプローチは直感に反するように思えるかもしれませんが(遅い方が速い?)、手直しや工具交換の必要性が減ることで、大幅な時間短縮が実現します。

熱管理戦略

コバールの熱特性は、プロジェクトのタイムラインに影響を与えるユニークな課題を生み出します。機械加工中に適切な熱管理が行われないと、部品に反りが生じ、15-20%という高い不合格率が発生します。不合格品が出るたびに、全体のリードタイムは劇的に延びます。

効果的な熱管理戦略には以下のようなものがある:

- ニッケル合金用に設計された特殊クーラント処方

- 熱の蓄積を防ぐ断続的な加工アプローチ

- 冷却インターバルを備えた多段加工プロセス

包括的な熱管理を実施することで、複雑なコバール部品の不良率を3%以下にまで低減し、全体のリードタイムを大幅に改善しました。

仕上げ作業と品質管理

コバール部品の仕上げ要件は、タイムラインに大きな影響を与えます。多くの高精度用途では、生産スケジュールに複雑さを加える特殊な表面処理が必要です:

| 仕上げ作業 | 典型的なタイムライン | 品質への影響 | リードタイム短縮戦略 |

|---|---|---|---|

| 精密研削 | 2~5日 | 平らであることが重要 | 可能であれば主加工と組み合わせる |

| 表面不動態化 | 1-2日 | 酸化を防ぐ | 複数部品のバッチ処理 |

| 最終検査 | 1~3日 | 仕様の確保 | 自動検査システム |

リードタイムを短縮するために私が実施した最も効果的なアプローチは、可能な限り並行処理を行うことです。次のバッチの部品が加工を開始する間に特定の仕上げ作業を行うことで、複雑なコバールプロジェクトでは全体のスケジュールを最大40%短縮することができました。

サプライヤーの専門知識とその重要な役割

コバールの加工リードタイムに影響を与える最も重要な要因は、おそらくサプライヤーの専門知識です。この特殊合金の経験豊富なパートナーと協力することで、生産スケジュールを劇的に短縮することができます。

PTSMAKEでは、コバールのような難易度の高い素材を専門に扱ってきた15年以上の経験により、リードタイムにおいて常に業界標準を上回る独自の加工プロトコルを開発することができました。コバールプロジェクトの製造パートナー候補を評価する際には、以下を考慮してください:

- 特にコバールに関する実証された経験(一般的な金属だけではない)

- ニッケル合金用の特殊工具と治具への投資

- コバール独自の特性に合わせた品質管理プロセス

- 確立された供給ルートを通じて迅速に材料を調達する能力

適切なパートナーであれば、コバールに特化した専門知識を持たない一般的な機械工場と協力するよりも、全体のリードタイムを30-50%短縮できることが多い。

コバール製造のための設計最適化

リードタイムを考える際に見落とされがちなのが、コバールの特性に特化した設計の最適化です。私は、設計を変更することで生産時間を劇的に短縮できたプロジェクトを数え切れないほど見てきました:

- 薄い壁や反りやすい形状を最小限に抑える

- コバールの被削性特性を活用した特定のツールパスの設計

- 寸法安定性を維持する応力緩和機能を含む

- コバール独自の特性を考慮した適切な公差の指定

設計プロセスの早い段階で製造エンジニアと密接に協力することで、機能要件を維持しながら加工の複雑さを軽減する機会を特定することができ、多くの場合、全体のリードタイムを20-30%短縮することができます。

信頼できるコバール加工を保証する品質管理対策とは?

コバール部品を受け取ったが、組み立て中に予期せぬ不具合が発生したことはありませんか?あるいは、ロット間で寸法精度が安定せず、苦労されたことはありませんか?このような品質問題は、プロジェクトを遅らせるだけでなく、特にコバールのような特殊な材料を扱う場合、完全に頓挫させる可能性があります。

コバール加工における品質管理には、材料の検証、正確な測定プロトコル、環境管理、特殊な試験方法を組み合わせた包括的なアプローチが必要です。効果的なQCシステムは、材料の受け入れから最終検査までのプロセス全体を監視し、コンポーネントが正確な仕様を満たし、コバールの価値を高める重要な特性を維持することを保証します。

コバール品質管理の重要性を理解する

コバールの機械加工における品質管理は、電子機器、航空宇宙、医療機器といった特殊な用途に使用される素材のため、細部に至るまで並外れた注意が要求されます。慎重に管理されたガラスと金属の封着合金として 熱膨張特性10些細な逸脱でも機能性を損なう可能性がある。

PTSMAKEでは、コバール部品用に特別に設計された包括的な品質管理プロトコルを導入しています。これらの対策により、各部品が寸法仕様を満たすだけでなく、コバールをその用途で価値あるものにする本質的な材料特性を維持することができます。

材料の検証とトレーサビリティ

分析証明書の検証

当社の施設に入るコバール原料の各バッチは、分析証明書(CoA)に照らして厳格な検証を受けます。この文書には、以下の重要な情報が記載されています:

- 化学成分の割合(ニッケル、コバルト、鉄)

- 機械的特性

- ロット番号および製造情報

- 業界標準への準拠

原材料から完成部品に至るまで完全なマテリアル・トレーサビリティを維持しているため、潜在的な問題を発生源まで遡ることができる。

材料確認のための蛍光X線分析

蛍光X線(XRF)検査は、さらなる検証層を提供します。この非破壊検査法は、材料組成がCoAおよび設計要件で指定されたものと一致していることを確認します。

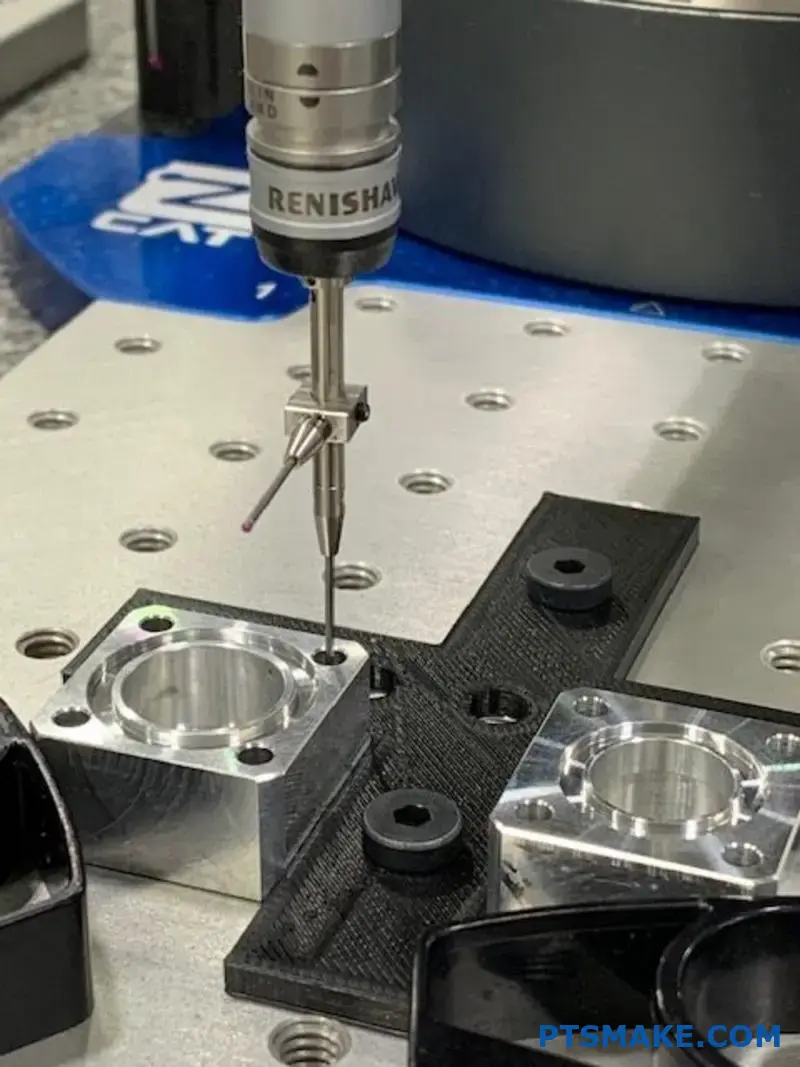

寸法検査プロトコル

三次元測定機(CMM)検査

高精度のコバール部品については、正確な測定を保証するため、温度管理された環境でのCMM検査を採用しています。当社のプロトコルには以下が含まれます:

- 新製品の初品検査

- 重要な製造段階での工程内検証

- 出荷前の最終寸法確認

統計的工程管理の実施

統計的工程管理(SPC)は、次のような方法で生産工程全体の一貫性を維持するのに役立ちます:

| SPCパラメータ | コバール加工への応用 | ベネフィット |

|---|---|---|

| Cp/Cpk分析 | プロセス能力を測定する | 一貫した公差の遵守 |

| XバーとRチャート | プロセスの変動を監視する | 問題が発生する前に傾向を把握する |

| 最初の記事検査 | 初期設定の確認 | バッチ全体のエラーを防止 |

| サンプリング計画 | 検査頻度の決定 | 品質保証と効率性の両立 |

表面仕上げと清浄度管理

表面仕上げの品質は、コバールの気密封止や他の材料との接着能力に直接影響します。当社の品質対策には以下が含まれます:

表面粗さ試験

校正されたプロフィロメーターを使用して表面粗さを測定し、部品が規定のRa値を満たしていることを確認します。これは、後にメッキやガラスと金属のシーリングを必要とする部品にとって特に重要です。

汚染防止プロトコル

コバールは、その特性を損なう汚染の影響を受けやすい。当社のクリーンな製造環境には以下が含まれます:

- コバール専用加工エリア

- 適切な溶剤を使用した特殊な洗浄プロトコル

- 完成部品の微粒子フリー包装

- 環境条件の定期的なモニタリング

コバール特性に特化した試験

透磁率試験

特定の磁気特性を必要とする用途については、透磁率試験を実施し、機械加工後の材料の挙動を確認します。

酸化およびめっき密着試験

コバールの部品にメッキ(一般的には金メッキまたはニッケルメッキ)が必要な場合、接着テストを行い、適切な接着とコーティングの完全性を確認し、その後の組み立て作業での問題を防ぎます。

最終品質保証手順

密閉部品のリークテスト

気密封止用途に設計されたコバール部品については、ヘリウムリーク試験を実施し、極めて低いリーク率(しばしば10^-9 std cc/sec単位で測定)までシールの完全性を検証します。

熱サイクル検証

重要な用途で必要とされる場合、熱サイクル試験を実施し、コバール部品が温度変動を通じて完全性を維持することを確認し、熱膨張係数が期待通りに機能することを確認することができます。

ドキュメンテーションと認証

コバールの各加工プロジェクトには、以下のような包括的な文書が添付されている:

- 材料認証

- 寸法検査報告書

- プロセス制御データ

- 特殊な要件に関する試験結果

- ロット・トレーサビリティ情報

この文書パッケージは、コンポーネントが指定されたすべての要件を満たしていることを保証し、発生する可能性のある問題のトラブルシューティングを支援します。

品質管理の実際の応用

PTSMAKEの最近の航空宇宙プロジェクトでは、衛星通信システムに使用されるコバールハウジングに対して、このような厳格な品質管理対策を実施しました。強化された検査プロトコルのおかげで、類似部品の業界平均が95%程度であるのに対し、99.8%のファーストパス歩留まり率を達成することができました。このレベルの品質保証は、一度配備されると簡単に交換できない部品にとって特に重要です。

このような包括的な品質管理対策を実施することで、航空宇宙、防衛、医療機器などの最も重要な用途においても、お客様の厳しい仕様を常に満たすコバール部品をお届けすることができるようになりました。

過酷な環境下での部品の故障を防ぐために、この重要な特性について学んでください。 ↩

この特性によって、精密工学プロジェクトがどのように変わるかをご覧ください。 ↩

これらの重要な電子部品とその製造方法について詳しくご紹介します。 ↩

精密加工中の加工硬化を管理する高度なテクニックを学ぶにはクリックしてください。 ↩

熱膨張の制御が重要部品の材料選択にどのように影響するかについては、こちらをクリックしてください。 ↩

工具選択における加工硬化の影響についての詳しい説明は、こちらをクリックしてください。 ↩

この概念を理解することで、最終部品の材料性能を最適化することができます。 ↩

この概念を理解することで、プロジェクトにおける予期せぬ材料の相互作用を防ぐことができます。 ↩

これらの特性が、特定のアプリケーションのタイムライン要件にどのように影響するかをご覧ください。 ↩

熱膨張を制御することで、なぜコバールが重要な用途に不可欠なのか、その理由をご覧ください。 ↩