部品がバラバラになったり、簡単に壊れたりする製品にうんざりしていませんか?多くのメーカーが異なる素材の組み合わせに苦戦し、品質問題やコスト高、生産の遅れにつながり、関係者をイライラさせています。

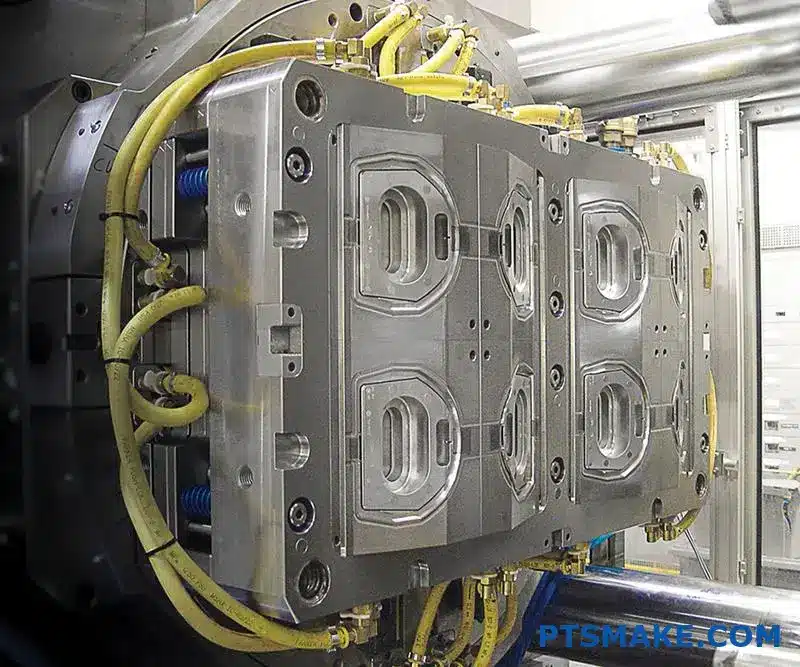

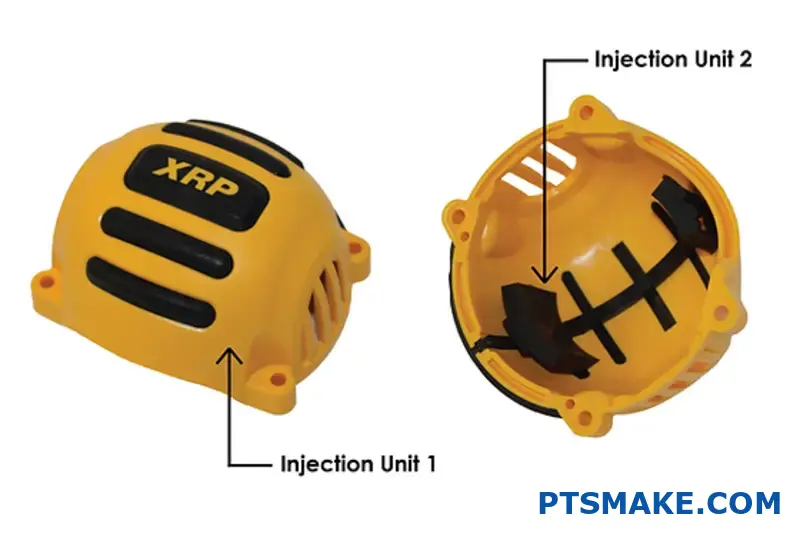

2ショット射出成形(デュアルショットまたはマルチショット成形とも呼ばれる)は、2つの異なる材料を1つの金型に順番に射出する製造プロセスであり、組み立てなしで複数の材料または色を持つ最終部品を作成します。

PTSMAKEでは、2ショット成形が複雑な組立プロジェクトを合理的で費用対効果の高いソリューションに変えることを目の当たりにしてきました。この技術は、製品の耐久性と美観を向上させるだけでなく、生産時間を大幅に短縮します。コストを削減しながら製品設計を強化したいのであれば、この革新的なプロセスがどのように機能し、どのような場合に使用するのかを理解することをお勧めします。

ツーショットとオーバーモールドの違いとは?

ラバーグリップの歯ブラシを手に取ったり、ソフトタッチのハンドルの電動工具を使ったことがあるだろうか。メーカーがどのようにして硬いプラスチックと柔らかくグリップ性のある素材を一つの製品に組み合わせているのか不思議に思ったことはありませんか?ツーショット射出成形とオーバーモールド成形の混同は、コストのかかる設計ミスや生産上の頭痛の種につながる可能性があります。

ツーショット射出成形とオーバーモールドは、異なるマルチマテリアルプラスチック製造プロセスである。ツーショット射出成形は、2回の射出で1台の機械で部品を作りますが、オーバーモールドは、あらかじめ作られた基材の上に第2の材料を成形する別の工程が必要です。それぞれ、異なる用途に対して明確な利点があります。

ツーショット射出成形を理解する

ツーショット射出成形(デュアルショットまたはマルチショット成形とも呼ばれる)は、1回の機械サイクルで2つの異なる材料を一緒に成形することができる高度な製造プロセスです。この技術は、材料特性の異なる複雑なプラスチック部品を作る方法に革命をもたらしました。

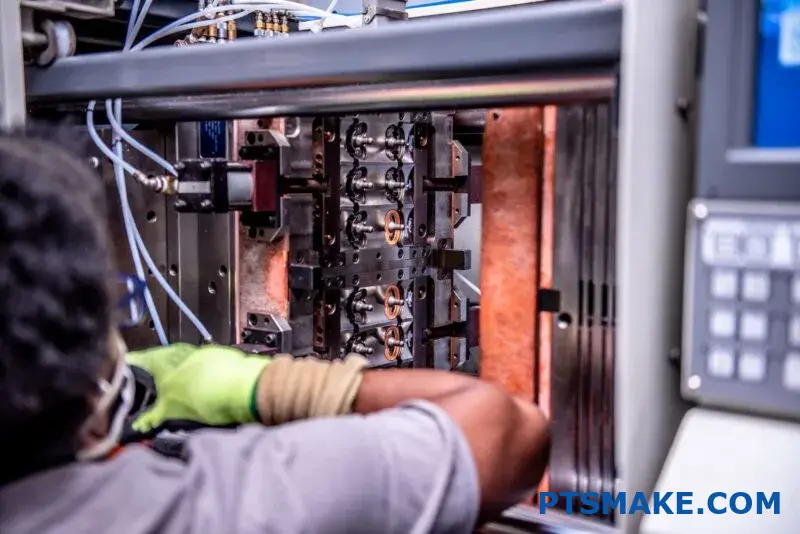

PTSMAKEでクライアントと仕事をした経験から、2ショット成形は材料を組み合わせる際に非常に精度が高いことがわかりました。このプロセスは、金型キャビティに最初の材料を注入することから始まります。その後、金型の回転または第2のキャビティへの移動により、第2の材料が注入されます。2回目の射出が行われるとき、最初の材料はまだ温かく、2つの材料の間に分子結合が形成される。

ツーショット成形の主な利点

2ショット射出成形の利点は、単に材料を組み合わせるだけにとどまらない:

- 生産時間の短縮:両方の材料が1回の機械サイクルで処理されるため、生産は従来の方法よりも大幅に速くなる。

- より強力な材料結合:材料間に形成される分子結合は、通常、オーバーモールドの機械的結合よりも強い。

- より高い精度:2つの材料の位置合わせは、制御されたプロセスの性質上、極めて正確である。

- 人件費の削減:取り扱いが少ないということは、必要な労働力が少ないということであり、ヒューマンエラーの機会が少ないということである。

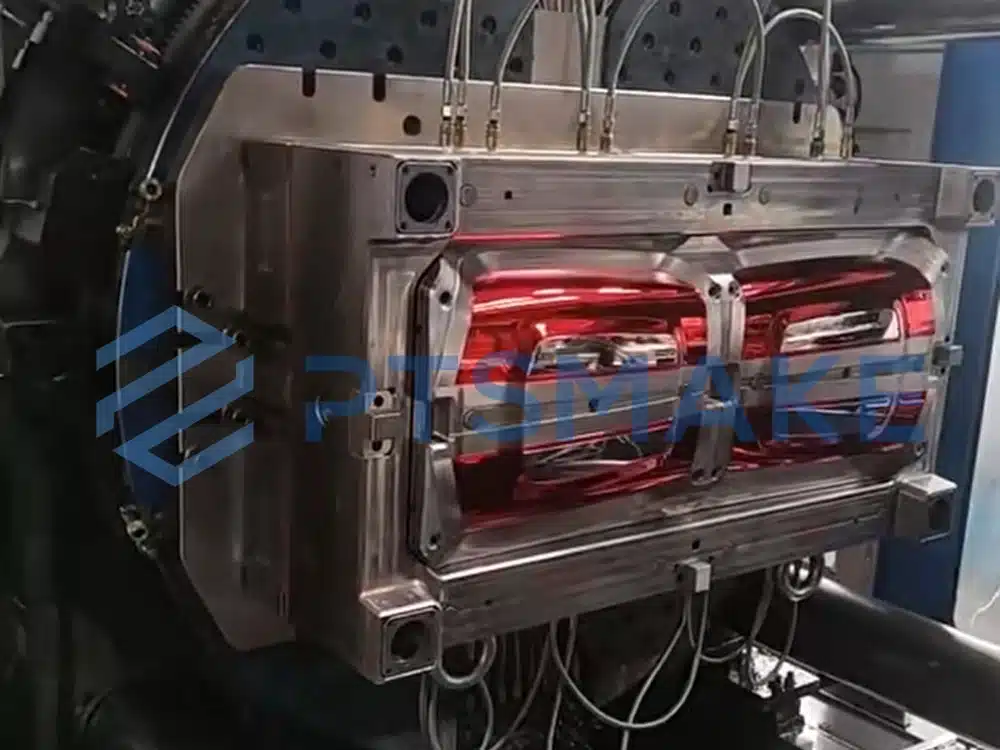

ツーショット成形の一般的な用途

ツーショット成形は、精密な材料の組み合わせを必要とする用途に優れています:

- 剛体とソフトタッチ部品を備えた医療機器

- シールまたはガスケット一体型自動車部品

- 高剛性フレームとソフトタッチボタンの家電製品

- 硬質プラスチック製ボディと人間工学に基づいたゴム製グリップの工具

オーバーモールドを理解する

オーバーモールドは、マルチマテリアル製造の異なるアプローチであり、2段階のプロセスを伴う。まず、射出成形または別の工程でベースとなる部品(しばしば基材と呼ばれる)を作る。次に、この基材を別の金型に入れ、その上に第2の材料を射出する。

PTSMAKEでは、お客様が既存の部品に機能を追加する必要があるプロジェクトや、加工要件が大きく異なる材料を扱う場合に、オーバーモールドを頻繁に使用しています。オーバーモールディングは 熱可塑性エラストマー1 オーバーモールドで使用される材料は、設計と材料選択の柔軟性に優れています。

オーバーモールドの主な利点

オーバーモールドには、特定の用途に理想的ないくつかの明確な利点があります:

- 素材の柔軟性:加工温度の大きく異なる素材を組み合わせることができる

- デザインの多様性:より複雑な基板設計が可能

- レトロフィット能力:既存のコンポーネントに機能を追加できる

- スケーラビリティ:少量生産にも大量生産にも最適

オーバーモールドの一般的な用途

オーバーモールドが輝く一般的な用途には、以下のようなものがある:

- シール一体型電気コネクター

- クッショングリップ付きツールハンドル

- 滑り止めハンドル付きキッチン用品

- ガスケット一体型防水エンクロージャー

ツーショット成形とオーバーモールド成形の比較

どのプロセスがあなたのプロジェクトに適しているかを判断するために、主要なパフォーマンス要因に基づいた比較表を用意しました:

| ファクター | ツーショット成形 | オーバーモールディング |

|---|---|---|

| 生産スピード | より速い(シングル・マシン・サイクル) | 遅い(多段) |

| 材料の接着強度 | より強い(分子結合) | 良好(機械的結合) |

| 金型費用 | 高い初期投資 | 初期投資の低減 |

| 素材適合性 | 互換性のある素材に限定 | 素材の柔軟性が向上 |

| 生産量のスイート・スポット | 中量から大量 | 少量から大量まで |

| デザインの複雑さ | 中程度の複雑性 | 高い複雑性が可能 |

プロジェクトに適した選択

PTSMAKEのクライアントにどのプロセスを選ぶべきかアドバイスする際、私はいくつかの要素を考慮する:

生産量に関する考察

効率性を重視する大量生産では、2ショット成形の方が、初期金型コストは高くなるものの、長期的には良い結果をもたらすことが多い。少量生産やプロトタイピングの場合、オーバーモールド成形の方が、初期投資を抑えながら、より柔軟な対応が可能です。

素材適合性

ツーショット成形は、材料の加工温度が類似しており、化学的性質が適合する場合に最も効果的です。加工条件が大きく異なる材料を扱う場合は、オーバーモールド成形が唯一の選択肢になるかもしれません。

デザインの複雑さ

部品設計の複雑さは、プロセスの選択に大きく影響します。ツーショット成形は、より単純な形状や一貫した肉厚に適していますが、オーバーモールド成形は、より複雑な基板設計やさまざまな被覆パターンに対応できます。

コスト分析

コストを評価する際には、初期の金型投資と部品ごとの生産コストの両方を考慮する:

- ツーショット成形:金型コストは高いが、大量生産では部品当たりのコストは低い

- オーバーモールディング初期金型投資額は低いが、ハンドリングが増えるため部品単価が高くなる。

近年、自動ハンドリング・システムの進歩により、これらの工程間の効率格差が縮まり、オーバーモールドの中量生産における競争力が以前よりも高まってきている。

産業用途におけるツーショット射出成形の主な利点とは?

生産スケジュールを遅らせる複数の組み立て工程に苦労したことはありませんか?あるいは、異なる素材を接着する際に、品質が安定しないことに不満を感じたことはありませんか?このような課題は、製品全体の性能や収益に大きな影響を与えます。

ツーショット射出成形は、1つの工程で複数の材料を組み合わせることにより、産業用途に大きな利点をもたらします。この技術は、高い生産効率を維持しながら、組み立てコストを削減し、製品の耐久性を高め、複雑なデザインを可能にし、人間工学を改善し、より大きな審美的柔軟性を提供します。

合理化された生産によるコスト効率

ツーショット射出成形は、従来の方法と比較して製造コストを大幅に削減します。二次組立作業を省くことで、このプロセスは人件費を最小限に抑え、ヒューマンエラーの可能性を減らします。PTSMAKEで産業界の顧客と仕事をした経験では、適切な用途で2ショット射出成形に切り替えると、企業は通常、全体的な生産コストを15-30%削減することができます。

二次事業の廃止

従来の製造業では、複数の工程を必要とすることが多い:

- 個々の部品の成形

- 表面処理

- 接着剤の塗布

- 組立

- 各段階での品質検査

ツーショット成形では、これらの作業が1つの自動化された工程に集約される。これらの工程を省くことで、直接コストを削減するだけでなく、仕掛品に必要な在庫も最小限に抑えることができます。

廃棄物削減

従来の組み立て方法では、材料が無駄になることが多かった:

| 廃棄物の発生源 | 伝統的なプロセス | ツーショット・プロセス |

|---|---|---|

| 接着剤 | 重要な使用金額 | 必要なし |

| 不採用部品 | 組立ミスによる高いレート | 不合格率の低下 |

| スクラップ | 複数の段階で生成される | 単一プロセスへの最小化 |

PTSMAKEでは、適切な用途にツーショット技術を導入することで、材料の無駄を25%まで削減できることを確認している。

製品の耐久性と性能の向上

ツーショット・プロセスで素材間に生まれる分子結合は、卓越した耐久性をもたらす。時間の経過とともに弱くなる接着剤による結合とは異なり、この 分子インターフェース2 コンポーネントの間に、ほとんど切り離すことのできないつながりが生まれる。

優れた耐候性と耐薬品性

ツーショット成形で製造された製品は、耐衝撃性に優れている:

- 温度変動

- 紫外線暴露

- 化学的相互作用

- 水分の浸透

そのため、この技術は、屋外用機器、自動車部品、化学薬品処理装置などに特に価値がある。これまで過酷な環境下での接着剤の劣化による製品の不具合に悩まされていた顧客が、ツーショット・テクノロジーに切り替えたことで、こうした問題が完全に解消されたことがある。

耐衝撃性の向上

材料間のシームレスな移行は、従来の組み立て式代替品よりも優れた耐衝撃性を持つ製品を生み出します。接着接合部によく見られる応力集中点がないため、力が部品全体に均等に分散されます。

デザインの自由度と複雑性

ツーショット射出成形は、これまで不可能だったデザインの特徴を可能にし、製品革新の新たな可能性を開く。

複雑な形状

このプロセスによって可能になる:

- 従来の成形では困難だったアンダーカット

- 剛性部品に隣接する薄肉部

- 複雑な内部チャネルと構造

- 単一部品内で材料の厚さが可変

機能強化のための素材の組み合わせ

強力な素材の組み合わせには、以下のようなものがある:

| ベース素材 | オーバーモールド素材 | 機能的ベネフィット |

|---|---|---|

| 硬質プラスチック | TPE/TPU | 防水シール、クッション |

| メタル | エンジニアリングプラスチック | 軽量化、断熱 |

| 硬質プラスチック | ソフトタッチポリマー | 人間工学とグリップの向上 |

| 透明プラスチック | 不透明プラスチック | マスキングされたライトパイプ |

人間工学的および美的利点

ユーザー・エクスペリエンスの向上

ツーショット成形は、硬い素材と柔らかい素材の間にシームレスな移行を作成し、製品の人間工学を向上させます。これは特に次のような用途に有効です:

- 精密な取り扱いを必要とする医療機器

- 防振機能付き電動工具

- 快適なグリップゾーンを備えた家電製品

- 自動車内装部品

ソフトタッチ素材の配置と厚みを正確に制御できるため、構造的な完全性を損なうことなく、ユーザーの快適性を最適化できる。

ビジュアル・アピールの強化

このプロセスによって可能になる:

- にじみやにじみのない鮮明な色の境界線

- 塗装なしで複数の色

- 1つのパーツで対照的なテクスチャー

- 統合された装飾要素

ツーショット成形部品の外観品質は、通常、塗装や組み立てによる代替品を上回り、耐久性や耐摩耗性にも優れている。

環境維持のメリット

ツーショット成形は、いくつかの点で現代の持続可能性の目標に合致している:

- 複数の成形サイクルと組立作業の廃止によるエネルギー消費の削減

- サプライチェーンの統合による輸送負荷の低減

- 接着剤に通常含まれる揮発性有機化合物(VOC)の排除

- 互換性のある素材を選択すれば、リサイクルしやすくなる可能性がある。

PTSMAKEでは、適切な製品をツーショット技術に移行し、同時に環境への影響と生産コストを削減することで、多くのお客様が持続可能性の目標を達成するお手伝いをしてきました。

コスト分析:ツーショット成形と従来の方法との比較

品質を犠牲にすることなく、一貫して低いコストで製品を提供するメーカーがあることを不思議に思ったことはありませんか?部品の性能を維持、あるいは向上させながら製造コストを削減することに苦労したことはありませんか?このような課題は、多くのエンジニアリングチームを夜も眠らせない状態にしています。

ツーショット成形は、二次的な作業を省き、人件費を削減し、材料の無駄を最小限に抑え、組立時間を短縮し、在庫管理費を削減することにより、従来の方法よりも製造コストを削減します。

コスト削減の内訳

製造工程を評価する際、正確なコストへの影響を理解することは、情報に基づいた意思決定に役立ちます。私は、クライアントが従来の方法からツーショット成形に切り替えた数多くのプロジェクトを分析してきました。

直接生産コストの比較

二重射出成形は、従来の単発成形に続いて二次加工を行う場合に比べ、大幅なコスト削減を実現します。典型的な生産シナリオに基づいた実際の数字で、この節約を説明しよう:

| コスト係数 | 伝統的な方法 | ツーショット成形 | 典型的な節約 |

|---|---|---|---|

| 人件費 | $0.85-1.20/部品 | $0.40-0.65/パーツ | 45-55% |

| サイクルタイム | 60~90秒 | 30~50秒 | 40-50% |

| 廃棄物 | 8-12% | 3-5% | 50-60% |

| 品質不良率 | 5-8% | 2-3% | 50-60% |

| 金型投資 | イニシャルコストの低減 | 高いイニシャルコスト | -30-40%(イニシャル) |

| 総製造コスト | $1.40-1.80/部品 | $0.95-1.25/パーツ | 30-35% |

これらの数値は、PTSMAKEで複数回生産した場合の平均値であるが、具体的な節約額は部品の複雑さ、材料の選択、生産量によって異なる。

二次オペレーションの排除

最も大きなコストメリットのひとつは、二次加工を省くことにある。従来の製造業では、多くの場合、次のような作業が必要だった:

- 初期成形機から取り外される部品

- 冷却と二次工程の準備

- 二次作業ステーションへの移動(塗装、組み立てなど)

- ハンドリングと処理のための追加労働力

- 作業間の品質チェック

ツーショット成形では、これらの工程が1回の操作に集約されます。以前は成形とパッド印刷や二次組立が必要だった部品が、1回の機械サイクルで完成します。ある家電業界のお客様では、2ショット成形の工程設計により3つの二次工程を省くことで、生産コストを28%削減しました。

材料利用効率

ツーショット成形は、いくつかの方法で材料の利用率を大幅に向上させます:

- ランナー廃棄物の削減:2ショットプロセスにおける最新のホットランナーシステムは、ランナーシステムにおける材料の無駄を最小限に抑えます。

- 不合格率の低下:ハンドリング・オペレーションが少ないため、不合格率は通常30-50%低下します。

- 最適化された材料配分:部品の異なる領域で異なる材料を使用できるため、より効率的な材料割り当てが可能になります。

PTSMAKEでは、ある自動車メーカーに2ショット工程を導入し、この効率化によって、以前の製造方法と比較して材料消費量を23%削減した。

直接生産以外の隠れたコストメリット

在庫管理の節約

従来の製造業では、二次加工や組み立てのために部品の在庫を維持する必要がありました。ツーショット成形は、このような 仕掛品3 在庫の削減:

- 倉庫スペースの要件

- 在庫追跡と管理コスト

- 部品の陳腐化リスク

- 未完成品に結びついた資本

ある医療機器の顧客では、2ショットプロセスへの移行後、在庫維持コストが約18%減少した。

物流・輸送コスト削減

製品が異なる施設で複数の製造工程を必要とする場合、多大なコストが蓄積される:

- 施設間の移動

- 輸送中の保護のための梱包

- ドキュメンテーションとトラッキング

- 輸送中の損傷の可能性

- リードタイムの増加

2ショット成形は、オペレーションを統合することで、こうした工程間の物流コストを削減することができます。私が担当したある消費財メーカーは、2ショット成形に移行することで、輸送コストだけで1個あたり約$0.32を節約した。

品質関連のコスト削減

ツーショット成形による品質向上は、コスト削減に直結する:

- 検査要件の削減:作業回数が減れば、検査ポイントも減る。

- 保証クレームの減少:部品の一貫性と接着強度が向上し、現場での不具合が減少。

- リワークの減少:二次加工を排除することで、不良発生の機会を減らす。

このような品質改善により、品質関連コストは通常、複数の作業を伴う従来の方法と比較して15-25%削減される。

長期的なコストの考慮

総所有コスト分析

ツーショット成形の初期金型費用は高くつくが、製品ライフサイクルの総所有コストを考えると、この方法が有利な場合が多い:

- 金型や設備への初期投資が高い

- 部品当たりの製造コストを大幅に削減

- 製品寿命にわたる品質コストの削減

- 労働要件と関連するトレーニング費用の削減

- メンテナンスと運用の複雑さを軽減

生産量が5万個を超える製品の場合、初期金型投資プレミアムは通常、運用の節約によって6~18ヵ月以内に回収できる。

スケーラビリティの利点

生産量が増加するにつれて、2ショット成形は従来の方法と比較して優れたコスト削減効果を発揮する:

- 人件費は生産量に比例しない

- 二次加工のボトルネックを解消

- 連結経営で設備稼働率が向上

- プロセスの自動化がより効果的に

このような拡張性の利点により、2ショット成形は、従来の方法では規模を拡大するために多額の追加投資が必要であった中量から大量生産において、特に費用対効果の高いものとなっている。

ツーショット射出成形に適した材料の組み合わせを探る?

マルチマテリアルの部品を設計するのに何週間も費やしたが、選んだ材料が生産時にまったく互換性がないことに気づいたことはないだろうか。あるいは、完璧に計画されたツーショット・プロジェクトが、材料がうまく接着しないために失敗し、コストのかかる遅延や不満の残る品質問題を引き起こしたことはありませんか?

ツーショット射出成形に最も効果的な材料の組み合わせは、化学構造が類似し、溶融温度が適合し、収縮率が相補的な熱可塑性プラスチックの組み合わせです。一般的な組み合わせとしては、PPとTPE/TPV、PCとABS、ナイロンとTPEなどがあります。

材料適合性の基礎を理解する

材料の選択は、おそらくツーショット射出成形において最も重要な決定です。何百もの材料の組み合わせに取り組んできた結果、互換性は3つの重要な要素に集約されることがわかりました:化学的互換性、熱的特性、機械的特性です。

ツーショット成形を成功させるためには、材料同士が分子レベルで結合しなければならない。これは、材料が類似した化学構造を共有しているか、一方の材料が他方の材料と結合を形成できる元素を含んでいる場合に、最も効果的に起こります。さらに、セカンド・ショット中の反りや劣化、不完全な結合を防ぐため、2つの材料は同等の加工温度(通常、互いに40℃以内)にする必要があります。

収縮率にはもう一つの課題がある。冷却中の2つの材料の収縮率が著しく異なると、内部応力が発生したり、反りが生じたり、あるいは部品が分離したりする可能性があります。経験則では、収縮率の差を可能な限り0.003 in/in以下に抑えることが望ましい。

結果を出す人気の素材の組み合わせ

様々な業界のメーカーと仕事をしてきた経験から、ある種の材料の組み合わせは、ツーショット成形の用途で一貫して優れた性能を発揮します:

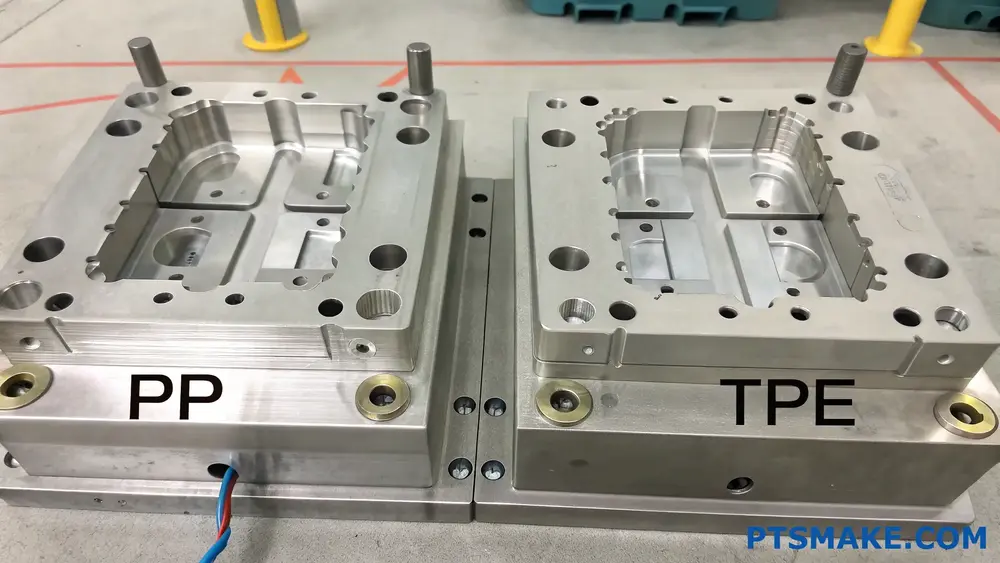

ポリプロピレン(PP)とTPE/TPV

PPと熱可塑性エラストマー(TPE)または熱可塑性加硫剤(TPV)の組み合わせは、依然として最も広く使用されている組み合わせのひとつである。この組み合わせは、優れた 分子もつれ4 その結果、接着剤や機械的インターロックを必要とすることなく、強力な接着を実現します。私はこの組み合わせが、消費者向け製品、自動車部品、医療機器など、硬い構造でソフトタッチのグリップやシールが必要な場合に広く使われているのを見てきた。

ポリカーボネート(PC)とABS

PC+ABSの組み合わせは、強度、耐熱性、加工性のバランスに優れています。PCは耐衝撃性と透明性を、ABSは良好な表面仕上げと加工性を提供します。この組み合わせは、構造的完全性と美観の両方が重要な電子筐体、自動車内装部品、家電製品に特に適しています。

TPE付きナイロン

ナイロン(ポリアミド)と特別に配合されたTPEの組み合わせは、化学薬品、熱、疲労に対する優れた耐性を持つ、非常に耐久性の高い部品を生み出します。この組み合わせは、環境耐久性が重要視される自動車のアンダーフードアプリケーション、産業機器、高性能消費者向け製品で優れています。

ABSとTPU

ABSは構造的な剛性を提供し、熱可塑性ポリウレタン(TPU)は柔軟性、耐摩耗性、ソフトな手触りを実現します。この組み合わせは、人間工学が重視される家電製品、電動工具、医療機器に適しています。

避けるべき素材の組み合わせ

すべての素材の組み合わせがうまくいくわけではありません。数多くのプロジェクトで試行錯誤を重ねた結果、頻繁に問題を引き起こす組み合わせをいくつか特定した:

- ポリエチレン(PE)と他のほとんどの熱可塑性プラスチック(特定のTPEを除く)

- ポリスチレン(PS)とポリオレフィン(PE、PP)

- PVCと高温熱可塑性プラスチック(温度不適合性)

- アセタール(POM)と他のほとんどの材料(化学的に相容れない傾向がある)

顧客からこのような組み合わせの要望があった場合、私は通常、代替材料を勧めたり、化学的結合が不可能な場合に機械的インターロックを組み込むための設計変更を提案したりする。

一般的な用途のための材料選択ガイド

以下の表は、アプリケーション要件に基づいたクイック・リファレンス・ガイドです:

| アプリケーションの必要性 | 推奨素材の組み合わせ | 主なメリット |

|---|---|---|

| ソフトタッチグリップ | PP + TPE/TPV | 優れた接着性、良好な触感、コストパフォーマンス |

| 防水シール | PC+LSR(液状シリコーンゴム) | 優れたシール性、耐熱性 |

| 高衝撃部品 | PC + ABS | 優れた衝撃強度、優れた美観 |

| 耐薬品性 | ナイロン+耐薬品性TPE | 過酷な環境下での優れた耐久性 |

| シール付き透明窓 | PMMA(アクリル)+TPU | 柔軟なシーリングによる光学的透明性 |

| 電気的用途 | PBT + TPE | 電気絶縁性が高く、柔軟性がある |

素材の互換性を高める

他の設計要件により理想的な材料の組み合わせが不可能な場合、いくつかの技術により接合を改善することができる:

表面処理とプライマー

難易度の高い素材同士の組み合わせには、特殊なプライマーが相容れない素材間に化学的な橋渡しをすることができる。プラズマ処理、コロナ処理、火炎処理などの表面処理も、材料表面を活性化して結合を向上させることができます。PTSMAKEでは、通常では強力な結合ができないPOMとTPEのような材料の結合に、これらの技術を使用することに成功しています。

より良いマテリアルインタラクションのためのデザイン考察

スマートな設計は、材料の制約を克服することができる。私は、材料の互換性に疑問がある場合、アンダーカット、アリ溝、リブなどのメカニカル・インターロックを組み込むことを常に推奨しています。材料間の接触面積を増やし、応力集中を最小限に抑えるように界面を設計することで、部品の完全性を大幅に向上させることができます。

添加剤と相溶化剤

特殊な添加剤は、相容性のない材料間のギャップを埋めることができる。例えば、無水マレイン酸をグラフトしたポリマーは、ポリオレフィンとエンジニアリング・プラスチックの結合を大幅に改善することができます。このような添加剤は、多少のコストはかかるものの、部品の設計をやり直したり、材料を完全に変えたりするよりも経済的であることが多い。

材料適合性試験

本格的な生産に取りかかる前に、私は常に素材の互換性をテストすることを勧める:

- 接着強度を測定する剥離試験

- 温度・湿度変動下での接着耐久性を検証する環境サイクル

- 該当する場合は耐薬品性試験

- 実使用をシミュレートする機械的ストレステスト

これらのテストは、本番稼動前に潜在的な問題を特定することで、無数のプロジェクトを失敗から救ってきた。

ツーショット成形における材料選択と互換性?

ツーショット成形のプロジェクトで、接着しない材料に苦労したことはありませんか?あるいは、生産後に層間剥離の問題に直面し、図面に引き戻されたことはありませんか?材料の選択はツーショット成形の成功を左右しますが、問題が発生するまで見過ごされがちです。

材料の適合性は、ツーショット成形プロジェクトを成功させる礎石です。選択された材料は、耐久性のある高品質の部品を作るために、同じような加工温度、互換性のある収縮率、適切な化学的または機械的結合特性を持つ必要があります。適切な材料の組み合わせがなければ、製品の不具合は避けられません。

材料適合性の基礎を理解する

ツーショット成形における材料の適合性とは、単にくっつく2つの材料を見つけることだけではありません。私がツーショット成形プロジェクトの材料を評価する際には、長期的な性能を決定するいくつかの重要な要素を検討します。

最も成功しているツーショット成型の用途は、強力な成形品を作り出す材料に依存している。 界面結合5 この結合は、化学的な接着によって形成されることもあれば、機械的なかみ合わせによって形成されることもある。この結合は、分子間の相互作用によって強固な結合が形成される化学的接着や、第二の素材が第一の素材のテクスチャー部分に流れ込む機械的インターロックによって形成される。

PTSMAKEでお客様と一緒に仕事をした経験から、最高の材料適合性を達成するには、両方のポリマーの化学構造を理解する必要があることがわかりました。同じポリマーファミリーの材料は、通常、より優れた接着性を提供します。例えば、TPE(熱可塑性エラストマー)とポリプロピレンを組み合わせると、分子構造が似ているため、優れた接着性が得られることがよくあります。

考慮すべき重要な材料特性

いくつかの重要な特性は、材料がツーショット用途でうまく機能するかどうかを決定する:

加工温度適合性

両素材の処理温度範囲は互換性がなければならない。温度差が大きすぎると、大きな問題に直面することになります。可能な限り、加工温度が40℃以内の材料を選ぶことをお勧めします。

収縮率の調整

収縮率の不一致は、私が遭遇したツーショット成形の失敗の最も一般的な原因のひとつです。材料が冷却中に著しく異なる速度で収縮すると、内部応力が発生し、反りや寸法の問題、さらには接着不良につながる可能性があります。

次の表は、一般的なツーショット材料の組み合わせの典型的な収縮率を示しています:

| 主要素材 | 収縮率(%) | 副資材 | 収縮率(%) | 互換性 |

|---|---|---|---|---|

| ポリプロピレン | 1.0-2.0 | ティーピーイー | 1.5-3.0 | グッド |

| ABS | 0.4-0.7 | PC | 0.5-0.7 | 素晴らしい |

| ナイロン | 1.0-1.5 | TPU | 1.5-2.5 | 中程度 |

| PC | 0.5-0.7 | ティーピーイー | 1.5-3.0 | 貧しい |

表面エネルギーと濡れ性

表面エネルギーは、材料がどの程度うまく結合するかに重要な役割を果たす。表面エネルギーが高い材料ほど、一般的に強い接着を形成します。パーツを設計する際、2つ目の材料との接着を向上させるために、最初のショットの表面エネルギーを修正する表面処理をお勧めすることがあります。

ツーショット成形の一般的な材料の組み合わせ

長年この業界に携わってきて、私はある種の素材の組み合わせがツーショットで一貫して良い結果を出すことを発見した:

ハードとソフトの組み合わせ

これは、おそらくツーショット成形の最も一般的な用途であり、硬い構造材料と柔らかい柔軟な材料の組み合わせである:

- PP/TPE:消費者向け製品、工具のハンドル、医療機器に幅広く使用されている。

- ABS/TPE:自動車内装部品や家電製品で一般的

- PC/TPE:ソフトタッチで透明性が要求される用途に最適

多色硬質アプリケーション

多色のリジッドコンポーネントを作成する場合:

- ABS/ABS:異なる色のABS素材は互いに非常によく接着する。

- PC/PC:透明または半透明の多色アプリケーションに最適

- PP/PP:大量生産の消費者向け製品のコスト効率

生産前の材料適合性試験

本生産を開始する前に、私は常に素材の互換性をテストすることをお勧めします。PTSMAKEでは、いくつかのテストアプローチを提供しています:

- 剥離強度測定による接着試験

- 環境ストレス試験(温度サイクル、湿度暴露)

- 設計と材料選択を検証するための試作ショット

- 過酷な環境にさらされるアプリケーションのための耐薬品性試験

早期にテストを行うことで、生産金型が完成する前に潜在的な材料の問題を特定し、コストを大幅に削減することができる。

材料選択の課題と解決策

チャレンジリサイクル素材

再生材料をツーショットで使用する場合、独特の相溶性の問題が生じる。再生材の組成が様々であるため、接着が安定しないことがあります。リサイクル材を使用する際には、広範な試験を行うことをお勧めします。また、接着界面にはバージン材を使用し、コアにはリサイクル材を使用することをお勧めします。

チャレンジ:特別な条件

医療用、食品用、屋外用などでは、さらに材料を考慮する必要がある:

- 医療用途では、生体適合性または滅菌可能な材料が必要とされる場合がある。

- 食品接触用途にはFDA準拠の材料が必要

- 屋外用製品は、紫外線暴露と温度変化に耐えなければならない

それぞれの特別な要件が材料の選択肢を狭め、互換性評価がより重要になります。

このような課題に対処する場合、設計プロセスの早い段階で材料の専門家に相談することで、コストのかかるミスを防ぐことができます。PTSMAKEでは、材料サプライヤーと密接に協力し、選択した材料が性能と規制要件の両方を満たすことを保証します。

ツーショット射出成形プロセスにおける高精度アライメントを確保するには?

ツーショット成形された部品のバッチを受け取ったとき、部品の位置がずれていたり、継ぎ目が目立ったり、材料間の接着が悪かったりしたことはありませんか?特に、納期が迫り、予算が厳しい場合、アライメントの問題で生産ロット全体を廃棄するというフラストレーションは、圧倒的なものになる可能性があります。

2ショット射出成形で正確なアライメントを確保するには、金型設計、材料選択、工程パラメータ、品質管理対策に細心の注意を払う必要があります。適切なゲート配置、温度制御の最適化、安定した射出圧力の維持、高度なアライメント技術の活用により、メーカーはコンポーネント間のシームレスな統合を達成することができます。

2ショット成形におけるアライメントの課題を理解する

デュアルインジェクションやオーバーモールドとしても知られる2ショット射出成形は、従来の成形と比較して、アライメントに独特の課題があります。この工程では、部品が完璧に組み合わされるよう、1回目の射出と2回目の射出の間に正確な調整が必要です。複雑なオーバーモールド成形品を扱った経験から、私はアライメント精度に影響するいくつかの重要な要因を特定しました。

材料適合性と収縮率

二重射出成形における最も大きな課題のひとつは、異なる射出成形を管理することである。 収縮率6 材料間。2つの材料の冷却速度が異なると、内部応力が発生し、部品がゆがんだり、位置がずれたりします。例えば、硬いポリカーボネート基材にTPEをオーバーモールドする場合、収縮率の差はTPEの方が3~5倍も大きくなることがあります。

この課題に対処するために、私はこう提案する:

- 適合する収縮特性を持つ素材の選択

- 収縮率を補正するための肉厚調整

- シミュレーション・ソフトウェアを使用した収縮問題の予測と緩和

- 収縮率をコントロールするための適切な冷却戦略の実施

正確なアライメントのための金型設計の考慮事項

金型設計は、アライメント精度を確保する上で重要な役割を果たします。設計の選択を誤ると、見当合わせの問題、バリ、ショートショット、コンポーネントのミスアライメントにつながります。

重要な金型設計要素

- コア・キャビティ・アライメントの特徴:公差±0.001インチ以上の精密なアライメントピンとブッシングを採用。

- 堅牢な排出システム:歪みなく部品を除去する排出システムの設計

- ゲート位置の最適化:ゲートを戦略的に配置することで、バランスの取れた充填を保証し、圧力の変動を最小限に抑える。

PTSMAKEの最近のプロジェクトでは、アライメント機能を追加することで、自動車用コネクタの2ショット金型を再設計しました。この修正により、アライメントのばらつきが70%以上減少し、部品が仕様に適合するようになりました。

高度なアライメント技術

現代のツーショット成形は、いくつかの先進技術の恩恵を受けている:

| テクノロジー | メリット | 標準精度 |

|---|---|---|

| サーボ駆動インデックスプレート | 正確な位置決め制御、繰り返し可能な回転 | ±0.001" |

| ビジョンシステム | アライメントのリアルタイム検証、自動調整 | ±0.0005" |

| デジタル圧力変換器 | 一貫したキャビティ圧監視、サイクル間の一貫性 | ±0.5%フルスケール |

| 金型位置センサー | 射出前の正確な金型位置の確認 | ±0.0002" |

これらの技術は、2ショット成形の精密能力を一変させました。私は、10万個以上の生産において、アライメント公差を0.002インチ以内に維持するサーボ駆動のインデックス・システムを導入しました。

最適なアライメントのためのプロセス制御戦略

完璧な金型設計であっても、一貫したアライメントを得るためには、工程管理が重要です。これらの戦略は、私の製造経験において効果的であることが証明されています:

温度管理

金型全体の温度変化は、収縮ムラやアライメント不良の原因となります。以下のことを実践してください:

- 高度なサーマルコントローラーを使用して、金型温度を一定に保つ(最大±1℃のばらつき)

- 均一な熱分布を確保する冷却チャンネルのバランス

- 加工中の材料温度をモニター

- 複雑な形状のコンフォーマル冷却を考える

射出パラメータの最適化

射出段階はアライメント精度に大きく影響する:

- 圧力制御:射出圧力と保持圧力を一定に保つ

- スピードプロフィール:各材料に最適化された射出速度プロファイルの開発

- 切り替えポイント:容積/圧力の切り替えポイントを慎重に定める

- クランプ力配分:金型面全体で均一なクランプ圧を確保

私は、再現性のある結果を得るためには、各材料の組み合わせについてこれらのパラメーターを文書化し、標準化することが不可欠であることを発見した。

品質管理と測定システム

強固な品質管理システムを導入することで、コストのかかる問題になる前にアライメントの問題を発見することができる:

- 正確な寸法検証のための三次元測定機(CMM)の活用

- 適切な管理限界による統計的工程管理(SPC)の実施

- アライメントの特徴に特化した合否基準の開発

- 生産量と重要度に基づき、定期的なサンプリング間隔を設定する。

一般的なアライメントの問題のトラブルシューティング

最善の努力にもかかわらず、アライメントの問題が発生することがあります。ここでは、トラブルシューティングの体系的なアプローチを紹介する:

- 問題を文書化する:ミスアライメントを正確に測定し、記録する

- プロセスデータの分析:射出パラメータ、温度、圧力を見直す

- 金型部品の検査:アライメント機能、ピン、ブッシングの摩耗をチェックする。

- 材料評価:材料特性と加工条件の検証

- 是正措置の実施:調査結果に基づいて的を絞った調整を行う

ある困難なプロジェクトで、私たちは医療機器の部品に持続的なミスアライメントがあることに遭遇しました。このトラブルシューティングアプローチに体系的に従うことで、材料ロットのばらつきが一貫性のない収縮を引き起こしていることを特定しました。より厳しい材料仕様を導入することで、問題は解決しました。

ケーススタディ自動車用ツーショットコンポーネントのアライメント改善

PTSMAKEでは、ある自動車部品メーカーと協力して、2ショット・スイッチ・アセンブリのアライメント精度を改善しました。初期生産では、ミスアライメントの問題により12%の不良率が発生しました。導入により

- 金型アライメント機能の強化

- サーボ制御インデックス

- 最適化されたプロセス・パラメーター

- 高度な冷却チャネル設計

ミスアライメントによる不合格品を1%以下に減らし、年間約$45,000のスクラップ費用を削減した。

アライメント精度に対するこの体系的なアプローチは、当社の2ショット成形作業における標準的な慣行となっており、自動車から医療機器まで、さまざまな用途で一貫した品質を保証している。

自動車生産におけるツーショット成形の費用便益分析?

自動車プロジェクトにおいて、従来の製造方法とツーショット成形のような新しい技術のどちらを選択するかという難しい決断に迫られたことはありませんか?部品1個当たり1セントが重要で、生産効率が予算を左右するような大量生産を扱う場合、このジレンマはさらに難しくなります。

はい、2ショット成形は自動車部品の大量生産を効果的にサポートすることができます。組み立て工程の削減、人件費の削減、サイクルタイムの短縮、材料の無駄の最小化など、コスト面での利点があり、大規模に生産される複雑な自動車部品に特に適しています。

コスト構造を分解する

自動車の大量生産向けにツーショット成形を評価する場合、コストの全体像を理解することが不可欠です。数多くの自動車業界のクライアントと仕事をした結果、多くの意思決定者は、経済的な影響を考慮することなく、初期金型費用に焦点を絞りすぎていることがわかりました。

初期投資と長期貯蓄

ツーショット成形は、従来の成形に比べ、高い先行投資が必要です。複雑な金型設計が必要なため、金型費用は25-40%より高くなる可能性があります。しかし、この初期投資は、通常、さまざまな運用上の利点によって回収されます:

| コスト係数 | 従来の成形 | ツーショット成形 | 大量生産への影響 |

|---|---|---|---|

| 金型投資 | より低い | 25-40%より高い | 高い初期コストは大量生産で償却される |

| 組み立てコスト | 多材質部品に必要 | 最小限または廃止 | 規模に応じた大幅な節約 |

| 人件費 | 二次事業による増加 | プロセスが自動化されているため、より低い | 労働力の節約は量に比例する |

| サイクルタイム | 全体的な生産時間が長い | 連結サイクルの高速化 | スループットの向上でキャパシティを拡大 |

| スクラップ率 | 複数のプロセスでより高いリスク | 統合プロセスで低下 | 廃棄物削減は、規模が大きくなるほど実質的なものになる |

数十万個の部品を生産する大量生産の自動車用途の場合、部品の複雑さにもよるが、部品当たりのコスト削減は、約15,000~25,000個後に明らかになることが多い。

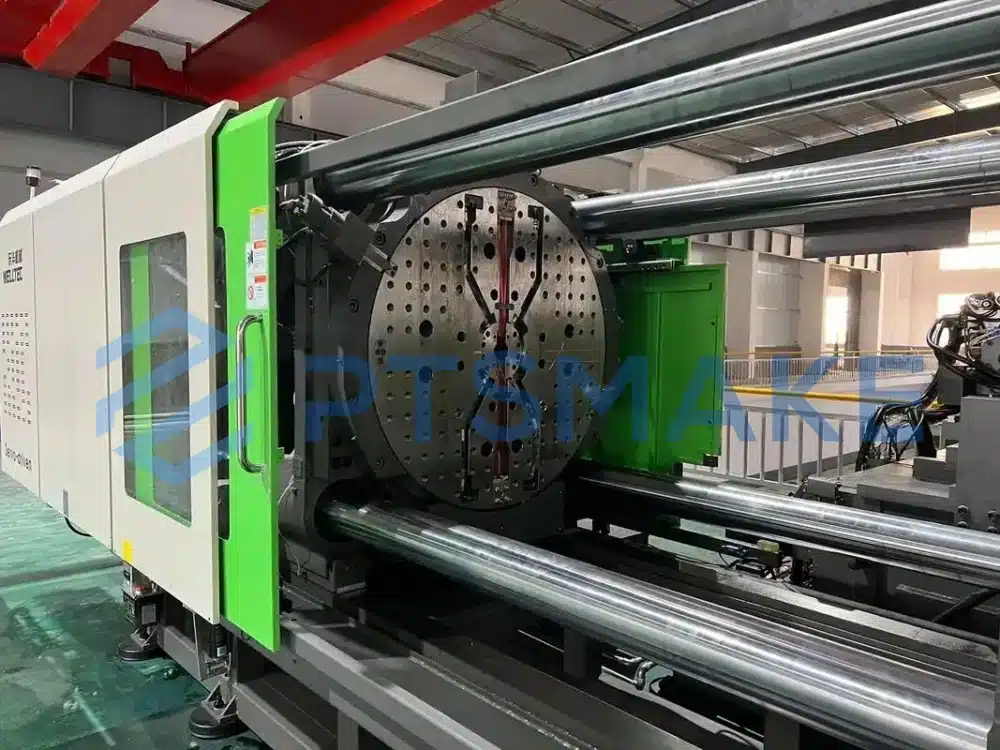

大量生産のためのオートメーション互換性

自動車の大量生産におけるツーショット成形の主な利点は、自動化システムとの優れた互換性である。

ロボットシステムとの統合

最新の2ショット成形セルは、シームレスに統合することができます:

- ロボットパーツハンドリングシステム

- 自動品質検査装置

- 直接包装システム

- マテリアルハンドリング・オートメーション

PTSMAKEでは、最小限の人的介入で動作する完全自動の2ショット成形セルを導入し、二次組立作業を必要とする従来の製造方法と比較して、人件費を最大70%削減しました。

規模に応じた一貫した品質

大量生産では、品質の一貫性がさらに重要になります。ツーショット成形は、ここで大きな利点を提供します:

- の排除 モールドアライメント7 別々のプロセス間の問題

- 部品間のばらつきの低減

- ハンドリング作業の減少による不良率の低下

- より安定した材料間の接着

ダッシュボード部品やドアハンドルのように、剛性の高い構造特性とソフトタッチの表面の両方を必要とする自動車用途では、この一貫性が品質と保証クレームの削減の両方にとって大きな利点となる。

自動車技術革新を牽引する素材の組み合わせ

自動車業界は、より軽く、より強く、より費用対効果の高い部品を求め続けています。ツーショット成形は、他の製造方法では困難または不可能な材料の組み合わせを可能にします。

一般的な自動車材料の組み合わせ

| 主要素材 | 副資材 | 代表的なアプリケーション |

|---|---|---|

| PC/ABS | TPE/TPU | コントロールノブ、ボタン、ハンドル |

| ナイロン/PA | ティーピーブイ | シーリングを必要とする機能部品 |

| PP | TPO | インテリアトリム、コンソール部品 |

| PBT | シリコーン | シーリング付き高熱コンポーネント |

| PC | PMMA | 照明部品、ディスプレイ |

これらの材料の組み合わせにより、自動車エンジニアは複数の設計上の課題を1つの部品で解決することができます。例えば、ソフトタッチのグリップと照光式インジケータを一体化した高剛性ギア・セレクターを1つの製造工程で作ることができます。

生産量のしきい値

自動車部品メーカーと仕事をした経験から言うと、2ショット成形は生産量が増えるにつれてますます経済的になる。

ツーショット成形が経済的に合理的なのはどのような場合か?

- 少量生産(1万台以下):部品の複雑さがどうしても必要な場合を除き、一般的に費用対効果は高くない。

- 中量(10,000~50,000台):特に複数の組み立て工程がある部品では、ROIが見え始めています。

- 大量生産(5万台以上):費用対効果が高く、大幅なコスト削減が可能

- 大量生産(10万台以上):最適なアプリケーション、最大限のコストメリットを提供

ドアハンドルのような年間生産数が50万個以上に達するような自動車用途では、ツーショット成形によるコスト削減は、プログラム寿命を通じて数百万ドルに達する可能性がある。

持続可能な製造のための環境配慮

大量生産におけるツーショット成形の利点として見過ごされがちなのが、環境への影響です。複数の部品と工程を統合することで、環境負荷が軽減されます:

- 総材料消費量

- 製造業務全体のエネルギー使用量

- 製造工程間の輸送要件

- カーボンフットプリント

持続可能性を目標とする自動車メーカーにとって、こうしたメリットは企業の環境イニシアティブに完全に合致しており、同時にコスト削減にもつながる。

ツーショット射出成形部品に不可欠な品質管理対策とは?

射出成形された2つの部品を受け取ったとき、色にじみがあったり、位置がずれていたり、材料の接着が均一でなかったりしたことはありませんか?品質の問題で生産工程全体を不合格にするというフラストレーションは、プロジェクトのスケジュールを狂わせ、コストを大幅に膨れ上がらせます。このような問題は、複雑で高精度の部品を製造する場合に特に深刻になります。

ツーショット射出成形部品の効果的な品質管理には、材料試験、工程検証、外観検査、寸法検証、接着強度試験、機能試験など、包括的なアプローチが必要です。生産全体を通して体系的に実施することで、これらの対策は一貫した部品の品質と性能を保証します。

ツーショット成形の品質管理の基礎

ツーショット射出成形の品質管理は、生産が始まるずっと前から始まっています。数え切れないほどの製造プロジェクトを指導してきた者として、安定した結果を出すためには、しっかりとした品質管理システムを確立することが不可欠だと考えています。複数の材料を管理し、適切な接着を確保し、ショット間の寸法安定性を維持するという2ショット成形特有の課題には、特別な品質対策が必要です。

材料適合性試験

生産を開始する前に、材料の相性を徹底的にテストすることが重要です。ツーショット成形の成功は、異なる材料がいかにうまく結合するかに大きく左右されます。通常、いくつかのテストを行います:

- 材料の接着強度を確認するための接着試験

- 副作用を防ぐための化学的適合性分析

- 冷却中に材料が分離しないことを確認するための熱膨張試験

- 適切な流動挙動を確認するためのメルトフローインデックスの検証

これらのテストは、潜在的な問題が生産に現れる前に特定するのに役立ちます。たとえば、ある医療機器のクライアントと仕事をしたとき、当初指定されたTPEがポリカーボネート基板とうまく接着しないことがわかりました。生産時ではなく、試験中にこれを特定することで、時間とリソースを大幅に節約することができました。

プロセスの検証と文書化

について 検証プロセス8 ツーショット成形では、標準的な射出成形よりも広範な文書化が必要です。最低限、バリデーションには以下を含める必要があります:

| ドキュメンテーション要素 | 目的 | 重要なパラメーター |

|---|---|---|

| 第一条検査 | 初期の生産品質を検証する | 寸法、外観、接着 |

| プロセス・パラメーター・シート | 最適なマシン設定を記録 | 温度、圧力、時間 |

| 素材認証 | 材料の仕様を確認する | 材料特性、ロット番号 |

| 品質管理計画 | 検査手順の概要 | サンプリング頻度、受入基準 |

適切なバリデーションは再現性を保証し、品質問題のトラブルシューティングの際に参照点を提供します。特に複雑なツーショット・アプリケーションの場合、私は常にクライアントに詳細なプロセス・ドキュメンテーションを維持するよう勧めている。

工程内品質管理措置

目視検査プロトコル

目視検査は、依然として最も効果的な品質管理ツールの一つである。2ショット成形部品の場合、目視検査は以下の点に重点を置くべきである:

- 適切な接合のための材料間の界面領域

- 色の一貫性と色にじみの評価

- フローライン、ヒケ、焼け跡などの表面欠陥

- 材料境界でのフラッシュまたはオーバーフロー

- ファースト・ショットとセカンド・ショットの適切なアライメント

自動化されたビジョンシステムも役立ちますが、機械が見逃してしまうような微妙な欠陥を特定するには、訓練を受けた検査員が非常に重要です。私たちは一貫性を高めるために、標準化された検査用照明条件と包括的な目視欠陥カタログを導入しています。

寸法検証

2ショット成形における寸法精度は、2回目の成形が1回目の成形の寸法に影響を与える可能性があるため、独特の課題があります。不可欠な検証方法には、以下のようなものがあります:

- 三次元測定機(CMM) - 重要な寸法の精密測定

- 光学コンパレータ - コンポーネント間の適切なアライメントを確認する

- 3Dスキャン - 複雑な形状や全体的な部品とCADデータとの比較に対応

- Go/No-Goゲージ - 重要な特徴の迅速な検証

生産量と部品の重要性に基づいて適切なサンプリング頻度を設定することで、過剰な検査を行うことなく効率的な品質管理を行うことができます。

材料結合試験

材料間の接合強度は、部品の構造的完全性を決定します。私たちは通常、次のような作業を行っています:

- 接着強度を測定する剥離試験

- 材料界面でのせん断試験

- 繰り返し応力を受ける部品の繰返し疲労試験

- 環境ストレス試験(温度、湿度、紫外線暴露)

これらの試験は、可能な限り実環境をシミュレートする必要があります。自動車業界のお客様のために、私たちは温度サイクルを組み込んだ特殊な試験プロトコルを開発し、運用環境全体における接着の完全性を検証してきました。

ポストプロダクション品質保証

機能テスト

2つのショット成形部品は、物理的特性だけでなく、その用途で意図された性能を発揮しなければなりません。機能試験で評価すべきこと

- 機械的機能(ヒンジ、クリップ、ボタン)の操作

- ガスケットまたはオーバーモールドシールのシール効果

- 導電性要素を持つ部品の電気的特性

- 溶剤などにさらされる部分の耐薬品性

カスタム試験治具は、機能性能を一貫して評価する最も効果的な手段を提供することが多い。

統計的工程管理の実施

長時間の生産で品質を維持するためには、統計的工程管理(SPC)を実施することが非常に重要です。ツーショット成形の場合、SPCの重要な要素には以下が含まれます:

- 重要寸法と工程パラメータの管理図

- プロセスの安定性を検証する能力試験(Cp、Cpk

- 傾向分析により、品質が徐々に変化していることを確認する。

- 検出された問題に対処するための根本原因分析プロトコル

私は、すべてを監視しようとするのではなく、最も重要な特性にSPCの取り組みを集中させることが、より効果的な品質管理につながることを発見した。

継続的改善フレームワーク

強固な品質管理システムは固定的なものではない。定期的な監査と改善活動により、蓄積されたデータに基づいてプロセスを改善することができる。導入を検討する

- 定期的なサプライヤーの品質監査

- 不合格率と原因を定期的に見直す

- 一般的な欠陥をターゲットとした、構造化された改善プロジェクト

- 検査の一貫性を高めるための品質担当者のクロストレーニング

ある顧客が材料界面で繰り返しバリが発生する問題に直面した際、当社の品質チームは集中的な改善プロジェクトを実施し、工具の小幅な修正と工程パラメータの調整によって不良率を68%削減しました。

ツーショット射出成形は医療機器の耐久性をどのように向上させるか?

薄っぺらく感じたり、重要な使用中に故障しそうな部品がある医療機器を扱ったことがありますか?あるいは、日常的な滅菌や日々の取り扱いという過酷な条件下で、医療機器の劣化がいかに早いかを目の当たりにしたことがあるのではないでしょうか?この増大する課題は、患者の安全性に影響を与え、交換コストを大幅に押し上げる。

ツーショット射出成形は、接着剤を使用せずに異なる材料間にシームレスで耐薬品性のある結合を形成することにより、医療機器の耐久性を劇的に向上させます。この技術は、正確な領域で目標とする柔軟性と剛性を持つ部品を製造し、構造的完全性を維持しながら、繰り返される滅菌サイクルと毎日の取り扱いに耐えるデバイスをもたらします。

医療用途における耐久性向上の科学的根拠

ツーショット射出成形が医療機器に優れた耐久性をもたらす理由を検討する際には、このプロセスが提供する基本的な利点を理解する必要がある。この技術は、異なる材料間に分子結合を作り出し、組み立て部品によく見られる弱点をなくします。

成形工程における化学結合の形成

耐久性の向上は分子レベルから始まる。ツーショット成形では、第一の材料を部分的に冷却してから第二の材料を導入する。これにより、両材料のポリマー鎖が界面でかみ合う理想的な条件が生まれます。2つの別々の部品を接着剤や機械的ファスナーで接合する従来の組み立て方法とは異なり 分子間拡散9 は、基材そのものとほぼ同等の強度を持つ結合を生み出す。

医療機器メーカーと仕事をした経験では、機器が何百回もの滅菌サイクルに耐えなければならない場合、この分子レベルの結合が極めて重要であることがわかります。従来の接合方法では、このような条件下で不具合が発生することがよくありますが、2ショット成形部品は、その完全性を大幅に長く維持することができます。

最適性能のための材料組み合わせ戦略

素材の戦略的な組み合わせは、医療用途における耐久性向上の原動力となります。ここでは、さまざまな組み合わせが特定の耐久性の課題にどのように対処するのかをご紹介します:

| 素材の組み合わせ | 耐久性のメリット | 一般的な医療用途 |

|---|---|---|

| 硬質プラスチック+TPE | 人間工学に基づいたグリップによる耐衝撃性 | 手術器具、診断器具 |

| PC + シリコーン | 柔軟なシーリングによる耐薬品性 | 輸液システム、呼吸器 |

| ナイロン+TPU | クッション性を備えた耐摩耗性 | 整形外科機器、リハビリ機器 |

| PP + TPE | 触覚要素による殺菌安定性 | 検査機器、患者監視装置 |

ある顧客のためにPTSMAKEのカテーテル・システムを開発した際、PCとシリコーンの組み合わせを利用したところ、接着剤を使用した以前の設計に比べて、製品の滅菌サイクル耐性が300%向上しました。

重要な医療部品の構造完全性の利点

ストレス集中ポイントの解消

従来の組み立て方法では、異なる部品が接する部分に応力集中点が生じます。これらのポイントは、繰り返し使用されたり滅菌されたりする際に、故障の起点となります。ツーショット成形は、材料間に均質な移行部を形成することにより、これらの弱点を排除します。

私は長年にわたり数多くの医療機器の不具合を分析してきましたが、従来の組み立て方法を使用した場合、不具合の約70%がこの材料移行点で発生しています。ツーショット成形は、この故障モードを事実上排除します。

制御された柔軟性と剛性ゾーン

医療機器用ツーショット成形の最も価値ある側面のひとつは、異なる機械的特性を持つゾーンを正確に定義できることです。これにより、以下のことが可能になります:

- 寸法安定性を維持する剛性構造部品

- 衝撃を吸収したり、人間工学的な利点をもたらす柔軟なゾーン

- 快適な操作性を実現するソフトタッチ・エリア

- 応力を均等に分散する可変剛性トランジション

精密な制御と耐久性が共存しなければならない手術器具のような機器では、このような制御された特性の移行が特に重要です。私が設計に携わった鉗子の柄は、構造要素に硬質ポリカーボネートを使用し、グリップとコントロールのためにTPEオーバーモールドを戦略的に配置した結果、使用可能な寿命が40%延びました。

医療用途における実際の耐久性向上

ケーススタディ静脈内ポンプと輸液システム

流体供給システムは、常に化学薬品にさらされ、頻繁に洗浄されるため、特に耐久性に課題があります。ツーショット成形は、このような装置に以下のような革命をもたらしました:

- リジッドハウジングとフレキシブルな流体経路間のシームレスな移行を実現

- メカニカルジョイントからのリークポイントの排除

- 柔軟性を損なうことなく、必要な箇所に耐薬品性を付与

- 隙間や継ぎ目をなくし、清掃性を向上。

ある大手医療機器メーカーが最近手がけたプロジェクトでは、こうした利点が明確に示されました。点滴ポンプの流体経路を、複数の組み立て部品の代わりにツーショット成形を使用して再設計することで、平均寿命を18ヶ月から4年以上に延ばすことに貢献しました。

滅菌プロセスに対する耐性強化

医療機器は、以下のような強力な滅菌処理に耐えなければならない:

- オートクレーブ蒸気滅菌 (121-134°C)

- エチレンオキシドガス

- ガンマ線

- 過酸化水素のような化学殺菌剤

ツーショット成形部品は、組立部品と比較して、これらのプロセスに対して優れた耐性を示す:

- 接着剤の劣化がない

- 熱サイクル中に材料界面が分離しない

- 均質な構造が殺菌剤の浸透を防ぐ

- 材料間の熱膨張の違いは、材料の選択によって対応することができます。

このような過酷な条件に直面する部品を設計する場合、私は可能な限り、従来の組み立て方法よりもツーショット成形を常に推奨している。

環境および経済的持続可能性の利点

ツーショット成形は、即時的な耐久性の利点だけでなく、医療機器製造における重要な持続可能性の利点を提供します:

- 別々に製造される部品の統合による廃棄物の削減

- デバイス寿命の延長による交換頻度の低下

- 環境への影響が懸念される接着剤や溶剤の排除

- 互換性のある材料を選択することで、使用済み時のリサイクルを簡素化

これらの利点は、医療機器業界における持続可能な製造慣行の重視の高まりと一致しており、PTSMAKEでは製造工程に全面的に取り入れています。

マルチマテリアル成形プロジェクトを成功させるためには、なぜ材料の選択が重要なのかを学びましょう。 ↩

より良い製品設計のために、この重要な接着メカニズムについて学んでください。 ↩

この製造コンセプトにより、18-25%の在庫コストを削減することができます。 ↩

ポリマー鎖が材料界面を横切って物理的に絡み合うことで、強固な結合に欠かせない。 ↩

プロジェクトを成功させるために欠かせないこのボンディング・コンセプトについて、詳しくご紹介します。 ↩

素材別の収縮補正技術については、こちらをクリックしてください。 ↩

適切な金型のアライメントが、部品の品質と生産効率にどのような影響を与えるかをご覧ください。 ↩

プロセス・バリデーションが一貫した製造品質と法規制遵守をどのように保証するかをご覧ください。 ↩

この分子プロセスが医療機器の性能と寿命をどのように向上させるかについては、こちらをクリックしてください。 ↩