##PPとPEはどちらが良いか?

製造プロジェクトでPPとPEのどちらを選ぶか、エンジニアや調達マネージャーは頭を悩ませることが多い。材料の選択を誤ると、部品の早期故障や予期せぬ製造上の課題、予算超過につながる可能性があります。私は、多くのクライアントがこの決断に苦慮し、性能要件よりもむしろ価格だけに基づいて材料を選択するのをよく見てきました。

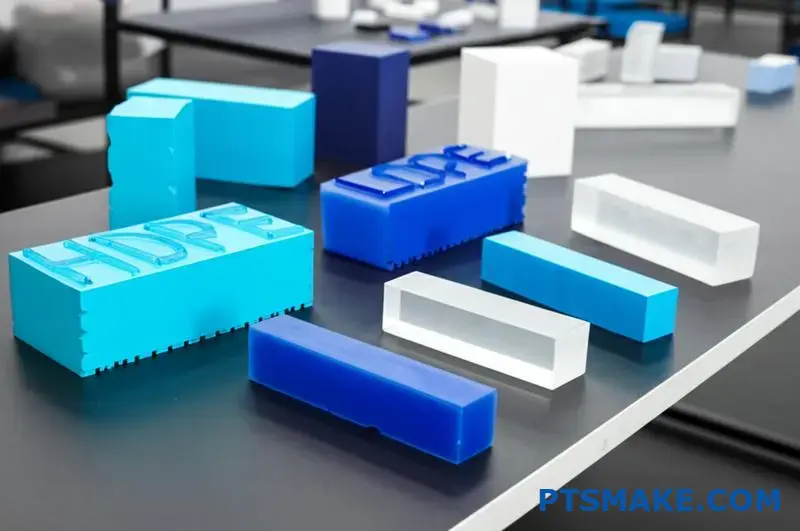

PPとPEのどちらが優れているかという答えは、お客様の具体的な用途によって異なります。PPは耐熱性と剛性が高く、構造部品に最適ですが、PEは耐薬品性と柔軟性に優れ、容器や流体を扱う用途に最適です。

PTSMAKEで毎日両方の素材を扱っている者として、この決断がプロジェクトの成功にとっていかに重要かを理解しています。各ポリマーには、特定の用途には最適ですが、他の用途には完全に間違っているような、明確な特性があります。お客様のニーズに合った正しい選択ができるよう、主な違いについてご説明します。

ポリエチレンは加工できるか?

重要なエンジニアリング・プロジェクトでポリエチレンを効果的に加工できるかどうか、悩んだことはありませんか?納期が迫り、正確な仕様を満たす信頼性の高い部品が必要な場合、特にこの人気の高い、しかし時に困難なプラスチックを扱う場合、その不確実性は麻痺させることがあります。

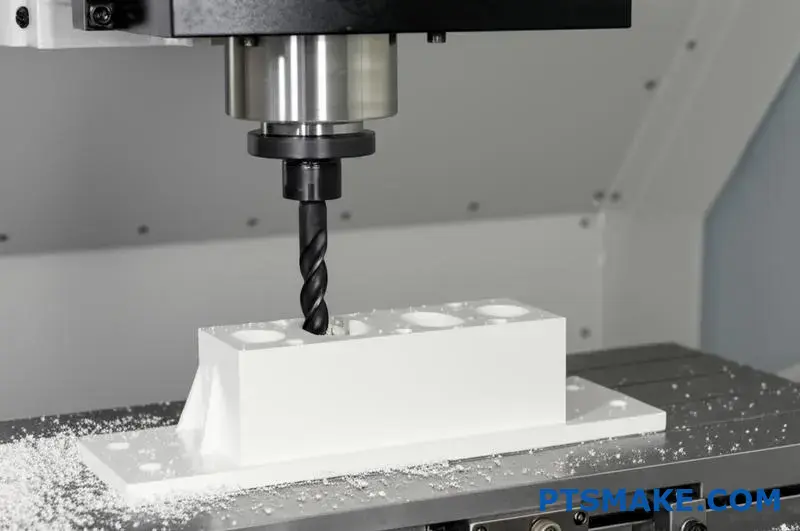

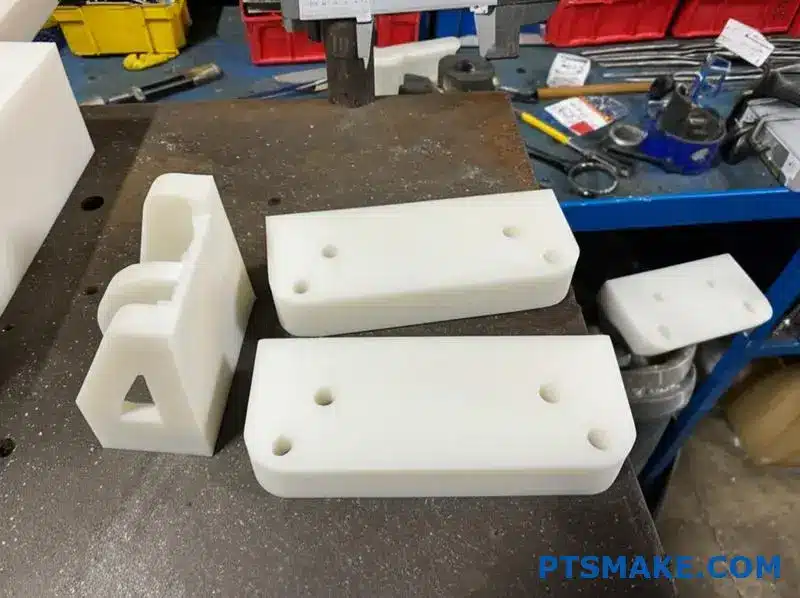

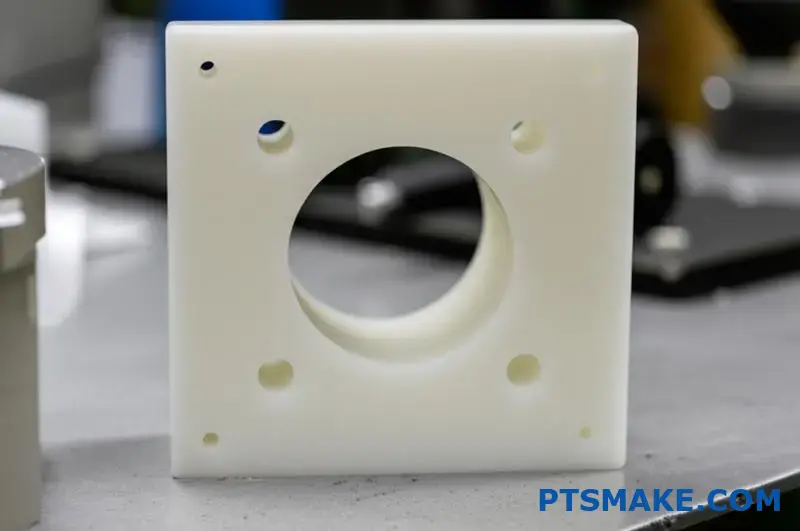

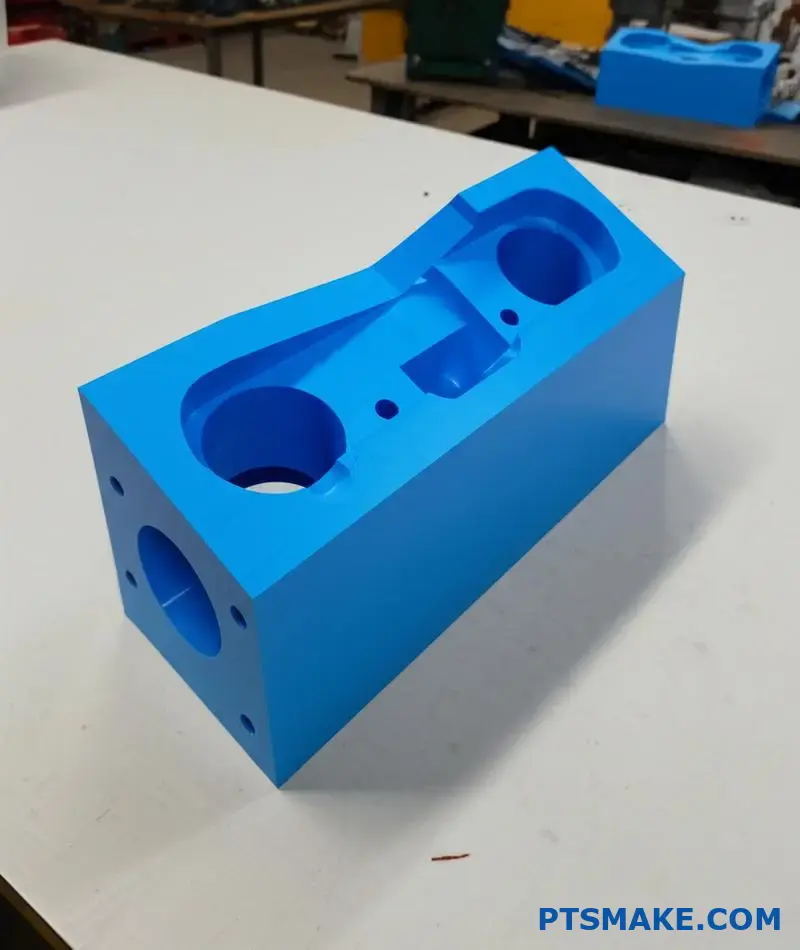

はい、ポリエチレンは標準的なCNC装置で加工できます。融点が低く、柔軟性があるため、独特の課題がありますが、鋭利な工具、適切な速度、適切な冷却、確実なワーク保持など、適切な技術を用いれば、ポリエチレンは多くの用途で高品質の部品に精密に加工することができます。

ポリエチレンの被削性を理解する

ポリエチレン(PE)は、製造業で最も広く使用されているプラスチックのひとつですが、それには理由があります。その汎用性、耐薬品性、費用対効果から、数え切れないほどの用途に理想的です。しかし、この材料を加工するとなると、多くのエンジニアが、PEを従来の加工方法で効果的に加工できるかどうかという不安に直面します。

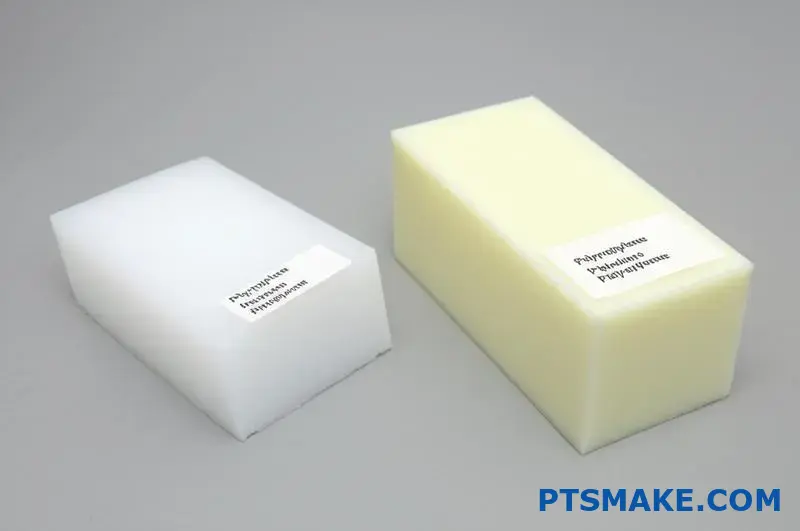

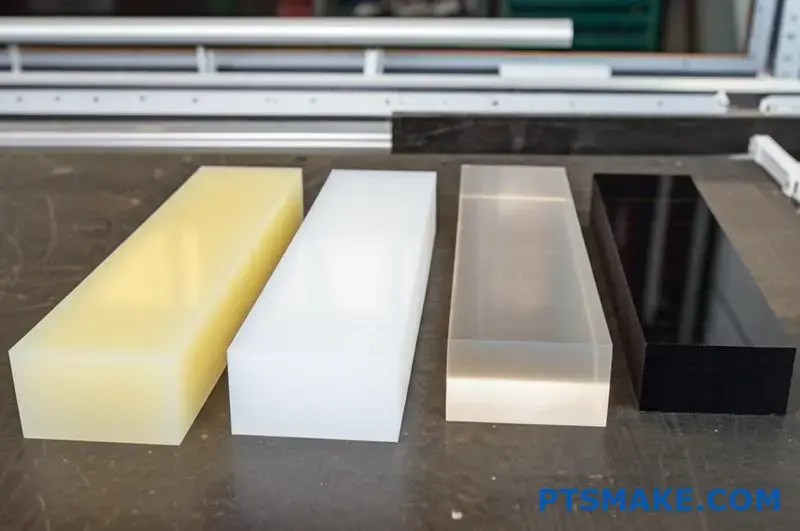

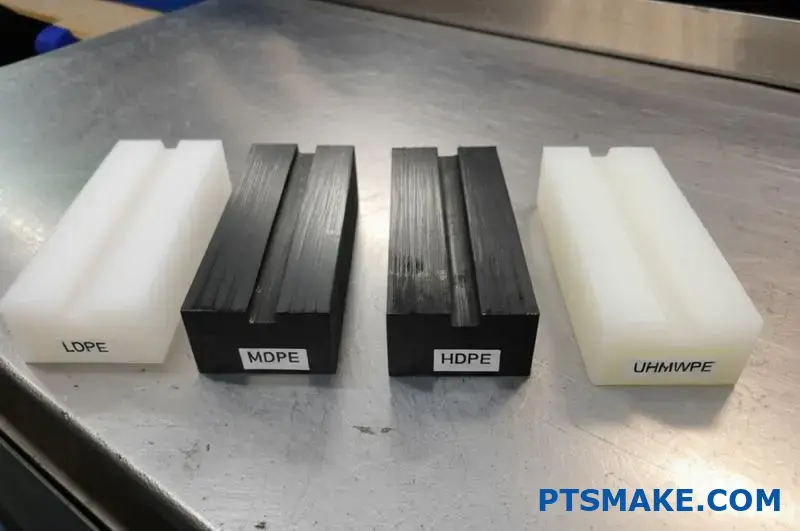

PEにはいくつかの種類があり、それぞれ加工性に影響する特性が異なる。最も一般的な種類は以下の通り:

ポリエチレンの種類と加工性

| PEタイプ | 密度 | 加工性 | ベストアプリケーション |

|---|---|---|---|

| LDPE(低密度) | 0.91-0.94 g/cm³ | やりがい - 非常にフレキシブル | 食品包装、スクイズボトル |

| HDPE(高密度) | 0.94-0.97 g/cm³ | 良い - より剛性が高い | 容器、パイプ、まな板 |

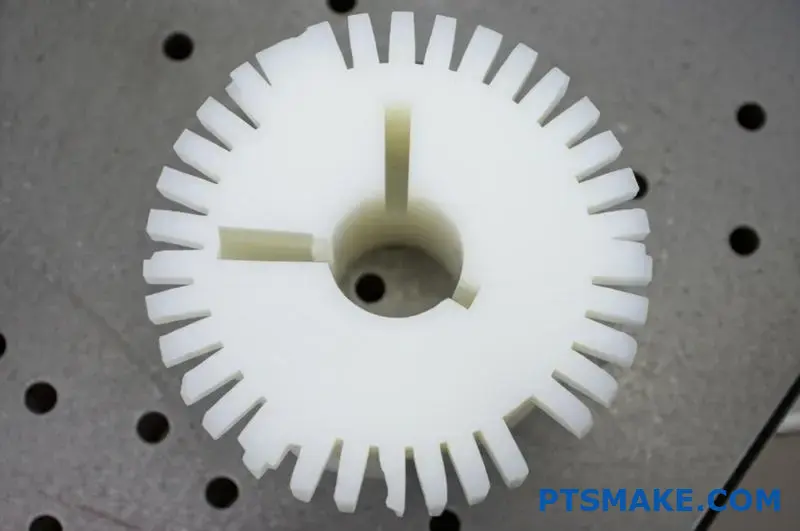

| UHMWPE (超高分子量) | 0.93-0.94 g/cm³ | 優れた耐摩耗性 | ベアリング、ギア、医療用インプラント |

| MDPE(中密度) | 0.93-0.94 g/cm³ | 中程度 | ガス管、包装用フィルム |

一般に、密度が高いほど機械加工性は向上する。UHMWPEは、密度がMDPEと同程度であるにもかかわ らず、そのユニークな分子構造により、剛性と加工 性の最適なバランスを生み出し、卓越した加工性を 提供している。 分子結合1.

ポリエチレン加工における課題

PEは確かに機械加工が可能だが、いくつかの明確な課題がある:

- 熱感度 - PEは融点が比較的低いため(タイプにより105~135℃)、機械加工中に溶けやすい。

- 柔軟性 - 素材の柔軟性が切断時にたわみを引き起こし、精度を低下させる可能性がある。

- 工具の選択 - 標準的な金属切削工具は、PEでは最適に機能しないことが多い。

- 寸法安定性 - PEは加工中の温度変化により膨張または収縮することがある。

PTSMAKEで15年以上働いてきて、顧客が直面する最も一般的な問題は、加工中の材料の変形であることがわかりました。PEは柔軟性があるため、切削工具から離れて曲がってしまうことがあり、不正確な寸法や表面仕上げの不良につながります。これは、薄肉部品や鈍い工具を使用する場合に特に問題となります。

ポリエチレン加工のベストプラクティス

ポリエチレンの機械加工を成功させるには、以下の重要なテクニックを考慮すること:

工具に関する推奨事項

鋭利なカッティング・ツールは絶対に欠かせない。鈍い工具は余分な熱を発生させ、材料をきれいに切削するのではなく、溶かしてしまう可能性がある。一枚刃カッタは、切り屑を効率的に排出できるため、多くのPE加工に適しています。

スピードとフィードに関する考察

金属とは異なり、PEは一般に高速で低送りの方が加工しやすい:

- スピンドル回転数3,000~10,000rpm(工具径による)

- 送り速度0.1~0.3mm/歯

- カットの深さ:軽いカットの方が良い結果が得られることが多い

冷却戦略

ポリエチレンの加工では、効果的な冷却が重要です。オプション

- 圧縮空気冷却

- ミスト冷却システム

- フラッドクーラント(水性)

PTSMAKEでは、切削ゾーンに圧縮空気を供給することで、ほとんどのPE加工で、汚染物質を混入させることなく効率的に熱の蓄積を防ぐことができることを発見しました。

ワークホールド・ソリューション

PEワークピースを適切に固定することは、おそらくこの材料の加工において最も難しい点です。効果的な戦略には以下のようなものがあります:

- 真空テーブル

- 薄いシート用両面テープ

- 最大限のサポートを提供するカスタムフィクスチャー

- 数個の強力なクランプではなく、複数の軽いクランプ

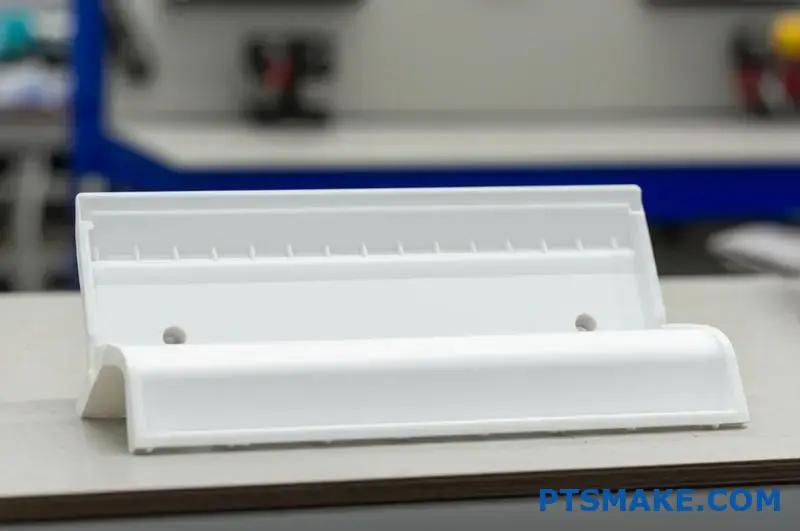

機械加工ポリエチレン部品の用途

加工に成功したPE部品は、数多くの産業で使用されている:

- メディカル:カスタムインプラント、検査機器、補綴部品

- 食品加工:まな板、コンベア部品、容器の蓋

- 化学処理:バルブ部品、ポンプ部品、カスタム継手

- マリン:ブッシング、摩耗パッド、海洋機器用カスタム部品

- パッケージング:包装機器用カスタム部品、特殊容器

適切な技術を用いれば、PE加工はほとんどの用途で±0.1mmの公差を達成することができ、特定の要求に対してはさらに厳しい公差も可能です。このため、他の製造方法では対応できないような精密な用途に適しています。

ポリエチレンは加工しやすい?

ポリエチレンが本当に精密機械加工プロジェクトに適しているのか、疑問に思ったことはありませんか?厳しい納期に直面し、材料の挙動が不明確なために生産スケジュールが狂ったり、部品の品質が損なわれたりする恐れがあると、フラストレーションが高まります。

ポリエチレンは機械加工が可能であるが、ユニークな課題がある。融点が低く、柔軟性があり、変形しやすいため、特殊な技術が必要となります。適切な切削パラメータ、適切な冷却、鋭利な工具、確実なワークホールドメソッドにより、PEは様々な用途の高品質コンポーネントに正確に加工することができます。

ポリエチレンの性質と加工特性

ポリエチレン(PE)は、世界で最も広く使用されている熱可塑性プラスチックのひとつで、優れた耐薬品性、電気絶縁性、強靭性、そして比較的安価であることが評価されています。この用途の広い材料を加工する場合、その物理的特性を理解することが、加工を成功させるために不可欠です。

PEにはいくつかの形状があり、それぞれ加工性に影響する特性が異なる:

ポリエチレンの種類と加工特性

| タイプ | 密度 (g/cm³) | 加工難易度 | 主要物件 |

|---|---|---|---|

| LDPE(低密度) | 0.91-0.94 | 中・高 | 非常に柔軟で柔らかく、変形しやすい。 |

| HDPE(高密度) | 0.94-0.97 | 中程度 | 剛性が高く、寸法安定性が高い |

| UHMWPE (超高分子量) | 0.93-0.94 | 中・低 | 優れた耐摩耗性、自己潤滑性 |

| MDPE(中密度) | 0.93-0.94 | 中程度 | LDPEとHDPEのバランスのとれた特性 |

PEの分子構造は、その加工性に大きな影響を与えます。HDPEのような高密度品は、切削加工時の剛性が高いため、一般的に低密度品よりも加工性が高い。UHMWPEは、ポリマー鎖が非常に長いにもかかわ らず、卓越した耐摩耗性と自己潤滑性を備えているた め、用途によっては加工しやすくなる。

ポリエチレンを加工する際の一般的な課題

PTSMAKEでの長年の経験から、ポリエチレンを加工する際に繰り返し起こるいくつかの課題を特定しました:

1.熱感度

PEは融点が比較的低い(種類によって異なるが、通常110~135℃)。加工中、切削工具と材料との摩擦によって熱が発生し、それが熱につながりやすい:

- 切断界面での溶融

- 工具に付着した材料のガム

- 表面仕上げが悪い

- 寸法精度

2.素材の柔軟性と変形

PE固有の柔軟性、特にLDPE品種では、いくつかの加工上の困難が生じる:

- 切断中のワークのたわみ

- 加工中の振動

- 厳しい公差の維持が難しい

- 予測不可能なチップ形成

3.工具選択の問題

標準的な金属切削工具は、PEでは最適に機能しないことが多い。この材料の特性には、特別な考慮が必要です:

- 工具の形状は、材料の弾性に対応する必要がある。

- 工具の切れ味は、切断よりも押し出し/変形を防ぐために重要である。

- 工具材料は発熱と放熱に影響する

4.ワークホールディングの課題

PEワークピースを適切に固定するのは、独特の難しさがある:

- 従来のクランプ方法では、材料が変形する可能性がある。

- PEの滑らかな表面は、ワーク保持の摩擦を低減する。

- 加工中の熱膨張はクランプ力を変化させます。

PE加工を成功させるためのベストプラクティス

このような課題にもかかわらず、これらのベストプラクティスに従えば、ポリエチレンは極めて効果的に加工できる:

切削工具の選択と形状

PEを加工する場合、適切な工具がすべての違いを生む:

- 摩擦を最小限に抑えるため、鋭く磨かれた刃先を使用する。

- きれいな切削を促進するため、すくい角がプラス(10~20°)の工具を選択する。

- 切り屑排出性を向上させる1枚刃エンドミルの検討

- 穴あけ作業では、標準的な118°のドリルポイントよりも、改良されたドリルポイント(90~110°)の方が優れた性能を発揮します。

加工パラメーター

PE加工では、速度と送りを最適化することが重要です:

- 高い切断速度(通常500-1000 sfm)は、切断時間を短縮することによって溶融を防ぐのに役立つ。

- 軽いチップ荷重(1歯あたり0.005~0.015インチ)でたわみを最小化

- 重いカットよりも軽いパスの方が良い結果が得られることが多い。

- 可能であれば、断続的な切断よりも連続的な切断が望ましい。

冷却戦略

効果的な冷却は、おそらくPE加工を成功させる上で最も重要な要素である:

- 圧縮空気による冷却がうまく機能し、素材をクリーンに保つ

- PEは疎水性であるため、可能な限り水性クーラントは避ける。

- 高精度の作業には、極低温冷却が特に効果的です。

- 同じ場所での作業と作業の間に十分な冷却時間をとること。

ワークホールド・ソリューション

PTSMAKEでは、PEワークを固定するための効果的なアプローチをいくつか開発してきました:

- バキュームフィクスチャーはシート材に非常に効果的です。

- サポート面積を最大化するカスタム設計のフィクスチャー

- 薄切片用両面テープ(適切な剥離方法付き)

- 機械式クランプを使用する場合は、接触面積を大きくして圧力を均等に分散させます。

PEマシニングと他の製造方法の比較

PE部品を考える場合、機械加工は射出成形や押出成形などの他の製造方法と競合します。以下はその比較です:

| 製造方法 | 最適 | 制限事項 | コスト効率 |

|---|---|---|---|

| CNC加工 | 試作品、少量生産、複雑な形状、厳しい公差 | 大量生産で単価が高い。 | 500台未満では費用対効果に優れる |

| 射出成形 | 大量生産、安定した部品 | 高い金型費用、設計上の制限、長いリードタイム | 1,000台以上で費用対効果抜群 |

| 押出 | 連続プロファイル、パイプ、シート | 一定断面プロファイルに限定 | シンプルな大量生産部品のコスト効率 |

カスタム形状を必要とする多くの用途や、金型費用が正当化できない場合、PEを機械加工することが最も現実的な製造ソリューションであることがよくあります。最新のCNC装置と適切な技術により、±0.1mmという厳しい公差のPE部品は、ほとんどの用途で容易に実現可能です。 幾何学的構成2.

仕上げと後処理オプション

機械加工されたPE部品は、さまざまな仕上げオプションの恩恵を受けることができます:

- 透明度と滑らかさを向上させるフレーム研磨

- 機械研磨による正確な寸法

- マット仕上げ用ビーズブラスト

- 内部応力を緩和する熱処理

- 寸法安定性向上のためのアニール

それぞれの仕上げ方法は、耐薬品性、表面エネルギー、経時的な寸法安定性など、PE部品の最終的な特性に影響を与える。

ポリエチレン素材は何に使われるのか?

台所の容器から重要な工業部品に至るまで、現代生活のほぼあらゆる場面でポリエチレンが使用されていることを不思議に思ったことはありませんか?ポリエチレンの用途は非常に多岐にわたるため、エンジニアや製品設計者は、この汎用性の高いプラスチックが本当に自分たちの特定のニーズに適した選択なのかどうか、迷ってしまうことがあります。

ポリエチレンは、その多用途性により、驚くほど多様な用途に使用されています。包装(袋、ボトル、容器)から建材(パイプ、断熱材)、自動車部品、医療機器、玩具、消費財に至るまで、PEは耐薬品性、耐久性、柔軟性、コストパフォーマンスを兼ね備えているため、世界で最も広く使用されているプラスチックです。

さまざまな産業におけるポリエチレンの汎用性

ポリエチレンは、その卓越した適応性により、数え切れないほどの用途で不可欠な存在となっています。耐薬品性、防湿性、電気絶縁性、衝撃強度など、そのユニークな特性の組み合わせにより、多様な製造上の課題を効果的に解決することができます。

包装用途

ポリエチレンの生産量のうち、世界最大のシェアを占めているのは包装産業です。食品包装から輸送資材まで、PEは保護、保存、利便性を提供します:

- 食品保存容器:ポリエチレンの食品安全性は、ミルクジャグからサンドイッチ袋まで、あらゆる用途に理想的である。

- 保護包装:プチプチ、発泡スチロールシート、エアピローで輸送中の壊れやすい商品を保護します。

- シュリンクラップとストレッチフィルム:パレットを固定し、商品を束ねる

- ボトルと容器:硬質(HDPE)とスクイーズ可能(LDPE)オプションの両方

私はPTSMAKEで数多くの食品包装会社と協力し、食品安全基準を維持しながら保存期間を延長するカスタムPE部品を開発してきました。この分野では、硬質容器であれ、フレキシブルフィルムであれ、この素材の汎用性は他に類を見ません。

建設・建築資材

建設業界は、その耐久性と耐候性からポリエチレンに大きく依存している:

| 申し込み | PEタイプ | 主なメリット |

|---|---|---|

| 水道管・ガス管 | HDPE、MDPE | 耐薬品性、柔軟性、長寿命 |

| 蒸気バリア | LDPE | 耐湿性、耐久性 |

| ジオメンブレン | 高密度ポリエチレン | 化学的安定性、耐紫外線性 |

| 断熱 | LDPEフォーム | 熱効率、耐湿性 |

HDPEパイプは、従来の金属パイプに比べ優れた耐食性を備え、地下公共施設に革命をもたらしました。また、その柔軟性によりトレンチレス施工が可能となり、施工コストと環境破壊を大幅に削減することができます。

自動車・運輸

自動車産業は、軽量性と耐衝撃性でポリエチレンを高く評価している:

- 燃料タンク:HDPE燃料タンクは軽量で耐食性に優れ、複雑な形状に成形できる。

- 電線絶縁:PEは優れた電気絶縁性を持つ

- 内装部品:ダッシュボード、ドアパネル、コンソールの部品にはPEが使われていることが多い。

- アンダーボディ・シールド:道路の破片や環境要素から重要部品を保護

現代の自動車には平均150~200kgのプラスチックが使用されており、その大部分をポリエチレンが占めている。自動車の軽量化に貢献するポリエチレンは、燃費の向上と排出ガスの削減に直結する。

医療・ヘルスケア用途

ポリエチレンは生体適合性に優れているため、医療現場には欠かせない:

- インプラント:UHMWPEは、その卓越した耐摩耗性により人工関節に使用されている。

- 医療機器の包装:無菌状態を維持し、保護する

- 使い捨て医療品:手袋、注射器、点滴バッグ、チューブ

- 医薬品容器:化学薬品や湿気に強い

について 生体適合性3 PE、特にUHMWPEの特定のグレードは、整形外科用途に欠かせないものとなっている。この材料を使用した人工股関節や人工膝関節は、適切な条件下で15~20年間機能することができ、世界中の患者に人生を変える可動性を提供している。

消費財・玩具

家庭用品から子供のおもちゃに至るまで、PEは安全性と耐久性を提供する:

- おもちゃ:無毒で、耐久性があり、複雑な形状に成形できる。

- 家庭用品:まな板、収納容器、整理整頓システム

- 家具:屋外用家具はPEの耐候性から恩恵を受ける

- スポーツ用品:カヤックから防具まで

玩具業界は、耐久性、安全性、成形性を兼ね備えたポリエチレンを特に高く評価しています。子供用の屋外遊具には、その耐紫外線性と過酷な気象条件下での長年の使用に耐える能力から、HDPEが使用されることが多い。

農業・農園

農業はポリエチレンを多くの用途に採用してきた:

- 温室用フィルム:光透過性と熱特性により理想的な栽培環境を実現

- 灌漑システム:PEパイプと点滴灌漑部品

- サイレージおよびマルチフィルム:作物を保護し、雑草の繁殖を抑える

- 保管容器:農薬用耐薬品性・耐衝撃性

現代の農業は、効率向上と資源使用量削減のため、ポリエチレンへの依存度を高めている。ポリエチレン製の灌漑システムは、従来の灌漑方法に比べて水の消費量を大幅に削減し、乾燥地帯の農業を一変させました。

ポリエチレンの種類と用途

さまざまな種類のポリエチレンは、そのユニークな特性に基づいて、さまざまな用途のニーズに対応している:

低密度ポリエチレン(LDPE)

LDPEは柔軟性と透明性に優れている:

- ショッピングバッグ、包装用フィルム

- スクイズボトル

- 電線・ケーブル絶縁

- フレキシブルチューブ

- 紙・段ボール用コーティング剤

高密度ポリエチレン(HDPE)

HDPEは剛性と優れた耐薬品性を提供する:

- 牛乳瓶、洗剤ボトル

- 上下水道用パイプ

- まな板と食品保存容器

- 燃料タンク

- 屋外家具・デッキ用プラスチック製材

超高分子量ポリエチレン(UHMWPE)

UHMWPEは卓越した耐摩耗性と低摩擦を実現:

- 人工関節と医療用インプラント

- 産業機械部品(ギア、ベアリング、ブッシュ)

- 防弾チョッキと防弾パネル

- ロープおよび釣り糸用高性能繊維

- シュートおよびホッパー用摩耗プレート

直鎖状低密度ポリエチレン(LLDPE)

LLDPEは強度と柔軟性を兼ね備えている:

- ストレッチラップとクリングフィルム

- ゴミ袋と頑丈な袋

- 農業用フィルム

- ロトモールド・タンクとコンテナ

- フレキシブル・チューブおよびホース

架橋ポリエチレン(PEX)

PEXは耐熱性と耐ストレスクラック性を高めている:

- 温水と冷水の配管

- 輻射床暖房システム

- 高周波電気ケーブル用絶縁材

- 化学輸送

- スポーツ用品

環境への配慮と持続可能性

ポリエチレンの耐久性は製品を長持ちさせる利点である一方、環境面での課題もある。業界は、いくつかのアプローチを通じて、こうした懸念に積極的に取り組んでいます:

- リサイクルの取り組み:メカニカル・リサイクル、ケミカル・リサイクルの両方が拡大している

- 生分解性添加剤:特定の環境下で分解を促進する添加剤の研究が続く

- バイオベースのポリエチレン:石油ではなく、サトウキビのような再生可能資源を原料とする。

- リサイクル可能な設計:使用済み製品の再生に特化した製品づくり

PTSMAKEでは、ポリエチレンの生産くずの包括的なリサイクルプログラムを実施し、用途が許す限り、リサイクル材を使用した製品を設計するよう、顧客と積極的に協力しています。ポリエチレンの循環型経済は、こうした努力の積み重ねによって、徐々に現実のものとなりつつあります。

用途に適したポリエチレンの選択

適切なPEタイプを選択するには、いくつかの要素を評価する必要がある:

- 機械的要件:柔軟性対剛性、衝撃強度、耐摩耗性

- 化学物質への暴露:特定の化学薬品、酸、塩基、溶剤に対する耐性

- 温度範囲:加工温度と使用温度

- 規制遵守:食品接触水、医療用水、飲料水の要件

- コスト:材料費、加工費、生涯コスト

- 環境要因:紫外線暴露、耐候性、リサイクル性

それぞれの用途では、時に競合するこれらの要因のバランスをとるために、思慮深い材料選択が必要となります。経験豊富な材料エンジニアと協力することで、これらの選択を効果的にナビゲートすることができます。

HDPEとPEプラスチックの違いは?

プラスチック材料の棚を前にして、自分のプロジェクトにHDPEを選ぶべきかPEを選ぶべきか迷ったことはありませんか?正しい材料を選択しようとすると、専門用語に惑わされ、間違った選択をすると、部品の不具合や資源の浪費、製造の複雑化につながる可能性があります。

HDPE(高密度ポリエチレン)は、PE(ポリエチレン)プラスチックの一種です。HDPEは、LDPE(低密度ポリエチレン)のような、より柔軟で透明な他のPEに比べて、分子構造がより密に詰まっており、より強く、より硬く、より耐熱性が高いというのが主な違いです。

HDPEとPEの関係を理解する

多くのエンジニアや製品設計者がHDPEとPEの違いに戸惑いますが、それには理由があります。プラスチックの分類に精通していないと、この用語は誤解を招きかねません。この関係を一度はっきりさせておきましょう。

ポリエチレン(PE)は、世界で最も広く生産されているプラスチックである。HDPE(高密度ポリエチレン)はポリエチレンの一種で、密度と分子構造によって区別される。誰かが「PEプラスチック」と言った場合、それはいくつかの異なるタイプを含む、より広いファミリーのことを指しています:

ポリエチレン(PE)の主な種類

| PEタイプ | 密度 (g/cm³) | 結晶性 | 主な特徴 |

|---|---|---|---|

| HDPE(高密度) | 0.94-0.97 | 70-80% | 強い、硬い、不透明 |

| LDPE(低密度) | 0.91-0.94 | 40-55% | 柔軟、透明、低融点 |

| LLDPE(リニア低密度) | 0.91-0.94 | 30-45% | 耐ストレスクラック性、靭性の向上 |

| MDPE(中密度) | 0.93-0.94 | 50-70% | 剛性と耐衝撃性のバランス |

| UHMWPE (超高分子量) | 0.93-0.94 | 39-75% | 優れた耐摩耗性、自己潤滑性 |

この2種類の主な違いは、分子構造にある。HDPEは分岐を最小限に抑えた直鎖状の分子構造をしており、分子同士を密にパッキングすることができる。この密なパッキングにより、密度が高く、結晶化度が高く、強度特性が向上する。

HDPEと他のPEタイプとの主な特性の違い

製造用途でHDPEとその他のPEタイプのどちらかを選択する場合、その特性の違いを理解することが正しい選択をする上で極めて重要です。

機械的特性

HDPEは、他のPEよりも強度特性が大幅に優れている:

- 引張強度:HDPEの引張強度は通常20~40MPaであるのに対し、LDPEは8~20MPaである。

- 剛性:HDPEは弾性率が高いため、剛性が高く、構造用途に適している。

- 耐衝撃性:HDPEは耐衝撃性に優れているが、LDPEは柔軟性があるため、この分野ではLDPEの方が優れていることが多い。

- 耐熱温度:HDPEは、LDPE(80℃)に比べて高温(120℃)でも構造的完全性を維持する。

こうした機械的な違いから、HDPEはパイプ、ボトル、容器など、構造的な強度と剛性を必要とする用途に適している。

外観と加工特性

分子構造の違いも、これらの素材の見た目や加工に影響を与える:

- 透明性:LDPEは、一般的に半透明から不透明であるHDPEよりも透明である。

- 表面仕上げ:HDPEはマットな仕上がりになりがちだが、LDPEは光沢がある。

- 処理温度:HDPEは融点が高いため、より高い加工温度を必要とする。

- 収縮:HDPEは通常、LDPEよりも冷却時の収縮が大きい。

PTSMAKEでの経験では、特に精密な寸法や特定の美観が要求される場合、こうした違いが製造上の決定に大きく影響する。

耐薬品性とバリア性

HDPEもその他のPEタイプも優れた耐薬品性を持つが、いくつかの顕著な違いがある:

- 耐油性と耐グリース性:HDPEは非常に優れた性能を発揮する

- 耐酸性と耐塩素性:どちらも酸や塩基に対する耐性に優れている

- 耐溶剤性:HDPEはLDPEに比べ、多くの溶剤に対する耐性に優れている。

- 酸素透過性:HDPEはLDPEよりも酸素バリア性に優れている。

- モイスチャー・バリア:どちらも優れた防湿性を持つが、HDPEがやや優れている。

PTSMAKEでPE材料を加工する際、特に最終用途が化学薬品にさらされる場合や、特定のバリア特性を必要とする場合は、これらの特性を慎重に検討します。

製造に関する考察:HDPEと他のPEタイプとの比較

HDPEと他のPEでは特性が異なるため、製造のアプローチや考慮すべき点が異なる。

加工の違い

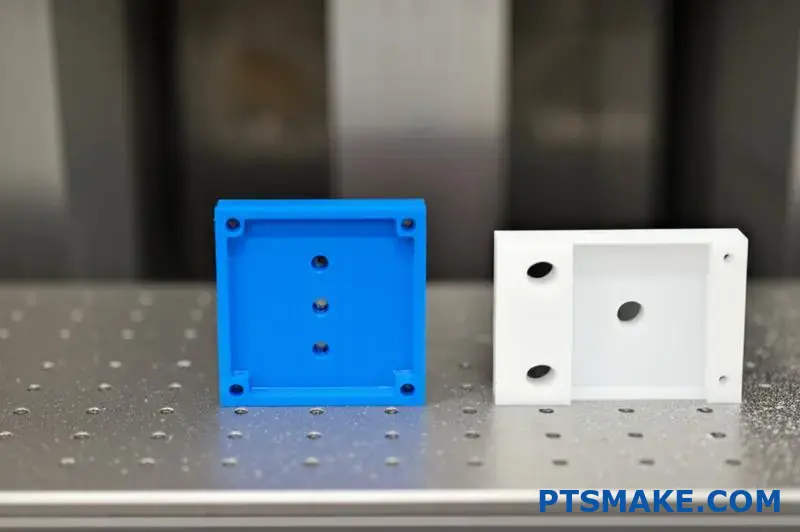

ポリエチレンのバリアントをCNCで加工する場合:

- 工具摩耗:HDPEはLDPEよりも研磨性が高く、工具交換の頻度が高くなる可能性がある。

- 熱管理:HDPEは融点が高いため、熱変形が発生するまでの加工領域が広い。

- 表面仕上げ:HDPEは通常、剛性が高いため、LDPEよりも滑らかな仕上がりに加工できる。

- 公差維持:HDPEは柔軟性が低いため、機械加工時に厳しい公差を保持する。

射出成形に関する考察

射出成形用:

- 金型の収縮:HDPEは通常1.5-3%の収縮を示すが、LDPEは1-3%である。

- 処理温度:HDPEはより高いバレル温度を必要とする(LDPEの160~240℃に対して190~280℃)。

- フロー特性:LDPEはHDPEよりも金型内で流れやすい。

- 冷却時間:HDPEは結晶化度が高いため、一般的に冷却時間が長くなる。

用途の違い:HDPEと他のPEタイプの選択時期

各PEのユニークな特性により、さまざまな用途に適している。

理想的なHDPE用途

HDPEは、以下のような用途に適している:

- 構造的完全性:パイプ、導管、貯蔵タンク

- 耐薬品性:化学貯蔵容器、燃料タンク

- 食品の安全性:まな板、食品保存容器、牛乳瓶

- 耐久性:屋外家具、遊具、ゴミ箱

- 環境暴露:ジオメンブレン、海洋用途、屋外設置

他のPEタイプに最適な用途

他のPEバリアントはより適している:

- 柔軟性:スクイズボトル、フレキシブルチューブ、ポリ袋用LDPE

- 透明性:透明包装フィルム・カバー用LDPE

- 柔らかさ:LDPE:ソフトタッチコンポーネントとクッション用

- 低温性能:LLDPE:フリーザーバッグ、冷凍庫用

- 複雑な形状:LDPE:優れた流動特性により、複雑で詳細な成形部品向け

環境への配慮とリサイクル性

HDPEもその他のPEタイプもリサイクル可能だが、リサイクルのプロセスや環境への影響には重要な違いがある:

- リサイクル識別:HDPEはリサイクルコード#2で識別され、LDPEは#4である。

- リサイクル率:HDPEはLDPEよりもリサイクル率が高いが、これはHDPEが回収・処理しやすい硬質容器に多く使用されていることも一因である。

- リサイクル中の劣化:HDPEは、複数のリサイクルサイクルを通じて、より優れた特性を維持します。

- エネルギー回収:エネルギー回収に使用する場合、どちらも発熱量が高い。

- 生分解性:HDPEも標準的なLDPEも、特別な添加剤なしでは生分解しない。

PTSMAKEでは、次のことを優先しています。 ポストコンシューマー・リサイクル4 適切な用途に可能な限りHDPEを使用することで、部品の性能を維持しながら環境への影響を低減することができます。

コストに関する考察

経済的要因は、しばしば材料選択において決定的な役割を果たす:

- 原材料費:HDPEは通常LDPEより10-20%高い。

- 処理効率:LDPEは低温で流れが良いため、加工が早い場合が多い。

- 部品重量:HDPE部品は、強度が高いためLDPEよりも薄く設計できる場合があり、材料使用量を削減できる可能性がある。

- ライフサイクルコスト:HDPEの耐久性により、長期的な用途では生涯コストが低くなることが多い。

- スクラップ価値:HDPEは一般的にリサイクルにおけるスクラップ価値が高い。

PTSMAKEで顧客に素材選択のアドバイスをする際、製品のライフサイクル全体を考慮すると、PEタイプ間の初期コストの差は無視できるほど小さくなることがよくあります。

用途に合わせた正しい選択

HDPEとその他のPEタイプのどちらを選択するかは、お客様の用途要件を総合的に理解する必要があります:

- 要求分析の実施:強度、温度、化学薬品への暴露、柔軟性のニーズを定義する。

- 製造方法の検討:異なるPEタイプは、特定の製造工程により適している場合がある。

- 外観の要件を評価する:透明度や表面仕上げを重視する場合は、これを基準に選ぶとよい。

- 環境条件の評価:温度範囲、紫外線暴露、化学薬品との接触はすべて材料選択に影響する。

- 規制要件の見直し:食品接触、医療用途、飲料水システムには、特定の材料ガイドラインがあります。

HDPEとその他のポリエチレンの基本的な違いを理解することで、特定の用途のニーズに対して、性能と製造効率の両方を最適化するための十分な情報に基づいた決定を下すことができます。

精度を確保するためのPE加工のベストプラクティスとは?

ポリエチレン部品の加工で、正確な寸法を出すのに苦労したことはありませんか?エッジが溶けていたり、表面仕上げが悪かったり、寸法が指定した公差から大きく外れていたりするポリエチレン部品が機械から出てくると、フラストレーションが募ります。

PE加工の精度を確保するためには、次のような重要な実践が必要です。すくい角のある鋭利な超硬工具の使用、適切な切削速度の維持(高いRPM、低い送り速度)、圧縮空気などの効果的な冷却方法の採用、専用治具やバキュームテーブルによるワークの固定、公差を設計する際の材料の熱膨張特性の考慮などです。

PE加工の課題を理解する

ポリエチレンは、他のポリマーや金属と比較して、機械加工に独特の課題があります。融点が低く、柔軟性があり、熱膨張が大きいため、精密な加工を行うには特殊なアプローチが必要となります。数え切れないほどのポリエチレンの機械加工プロジェクトに携わってきた私は、成果を上げるために対処しなければならない核となる課題を特定しました。

加工精度に影響する材料特性

PEの物理的特性は加工精度に大きく影響する:

| プロパティ | 値の範囲 | 加工への影響 |

|---|---|---|

| 融点 | 105~135℃(タイプによる) | 耐熱性が低いため、切断時に溶ける |

| 熱膨張 | 100-200 μm/m-K | 高い膨張率は寸法安定性に影響する |

| 弾力性 | タイプにより異なる(LDPEが最も伸縮性がある) | 切断作業中の材料のたわみ |

| 熱伝導率 | 0.33-0.52 W/m-K | 放熱が悪く、切削熱が集中する |

| 吸水 | <0.01% | 吸水率が低く、安定した加工が可能 |

これらの特性の組み合わせにより、PEは加工中に熱に関連した問題を特に起こしやすい。密度と結晶化度の高いHDPEは、一般的にLDPEよりも加工性が良いが、正確な結果を得るためには、どちらもパラメータの選択に注意が必要である。

精密PE機械加工のための工具選定

ポリエチレンの加工では、適切なツーリングが大きな違いを生みます。PTSMAKEの広範なテストを通じて、一貫して優れた結果をもたらす特定の推奨工具を開発しました。

切削工具材料

精密なPE加工では、工具材料の選択が重要です:

- 超硬工具 - 切れ味保持と耐熱性のベストコンビネーションを提供

- 研磨済みハイス工具 - 適切な冷却が必要な軽負荷用途に最適

- ダイヤモンドコート工具 - 摩擦の低減により大量生産に最適

材質にかかわらず、工具の切れ味は最も重要です。鈍い工具は過度の熱を発生させ、材料をきれいに切削するのではなく、押してしまうため、寸法精度が悪くなります。

最適な工具形状

工具形状は、PE加工における切削品質に大きく影響する:

- レーキの角度 - 10~20°のポジティブすくい角により、切削抵抗と熱を低減

- レリーフの角度 - 高い逃げ角(10~15°)が擦れや発熱を防ぐ

- ヘリックスの角度 - 高い螺旋角度(30~45°)で切り屑排出性を向上

- エッジの準備 - 丸みを最小限に抑えたシャープなエッジが最適。

穴あけ加工では、ポイント角度が急な修正ポイント形状(90~110°)の方が、標準の118°ポイントよりも優れた性能を発揮し、スラスト力と材料の変形を低減します。

切削パラメータの最適化

速度、送り、切込みの適切なバランスを見つけることは、精密なPE加工に不可欠です。

スピードに関する考察

金属とは異なり、PEは一般的にスピンドル速度が高いほど加工性が向上する:

- 推奨速度範囲:

- 小径工具(<6mm):10,000-18,000 rpm

- 中径工具(6-12mm):8,000~12,000 rpm

- 大径工具(12mm以上):5,000~8,000 rpm

速度を上げると切断力が減少し、押したり裂いたりするのではなく、材料のきれいな剪断が促進される。

フィードレートの最適化

フィードレートは慎重にバランスさせなければならない:

- 速すぎる: 材料の変形、表面仕上げ不良、寸法問題

- 遅すぎる: 過度の発熱、溶融、工具の損傷

- 最適な範囲: 0.1~0.3mm/歯(ほとんどの用途に使用可能

切り込み戦略

重いカットを何度も行うよりも、軽いカットを何度も行った方が良い結果が得られることが多い:

- 荒削りな作業: 最大深さ1~2mm

- 仕上げ作業: 0.2~0.5mmの最適な表面仕上げ

- ステップオーバーの距離: 工具径25-40%で安定した表面品質を実現

冷却と温度管理

温度制御は、おそらく精密PE加工において最も重要な要素です。融点が低いため、効果的な冷却が不可欠です。

効果的な冷却方法

広範なテストを通じて、我々はこれらの冷却アプローチが最も効果的であることを発見した:

- 圧縮空気冷却 - カッティングゾーンに正確に照射され、コンタミのない適切な冷却を提供します。

- ミスト冷却システム - 高速運転に有効だが、適切な封じ込めが必要

- 極低温冷却 - 極めて高い精度が要求される場合は、特殊な装置が必要だが

- 周囲温度コントロール - 作業場の温度を一定に保つことで、寸法安定性が向上する

PTSMAKEでは、ほとんどのPE加工に圧縮空気冷却を主に使用しています。十分な冷却を行いながら、後続の加工や組み立てのために材料を清浄に保つことができます。

放熱戦略

直接的な冷却だけでなく、これらの戦略は熱の管理にも役立つ:

- 断続的な切断 - パスとパスの間にクールダウン時間を設ける

- クライムフライス - 発熱を抑えるため、一般的に好まれる

- 段階的な深さへのアプローチ - 徐々に切り込みを深くして熱を分散させる

- ツールパスの最適化 - 特定エリアへの熱の集中を避ける

PE加工用ワークホールドソリューション

精密機械加工において、PEワークピースを適切に固定することは非常に重要です。この材料の柔軟性と滑るような表面は、これを特に困難にしています。

特殊な固定方法

PE用の効果的なワークホールドソリューションには、以下のようなものがあります:

- 真空テーブル - シート材に最適で、変形することなく均一なサポートを提供します。

- カスタムメイドのサポート - サポート力を最大化するために部品の形状を合わせる

- 低圧クランプ - クランプ圧を分散して歪みを防止

- 両面テープ - 適切な表面処理と併用すれば、薄い切片にも効果的

温度制御治具

最高の精度が要求されます:

- 温度安定フィクスチャー - 加工中の温度を一定に保つ

- 予熱戦略 - 加工前に材料を使用温度にする

- 断熱技術 - 治具とワーク間の熱伝達の防止

素材の挙動を考慮する

加工中および加工後のPEの挙動を理解することは、精度の高い結果を得るために不可欠です。

熱膨張補償

PEは熱膨張率が高いため、積極的な管理が必要です:

- 寸法補償 - 予想される熱膨張を考慮したツールパスの調整

- 温度モニタリング - プロセス全体を通して材料の温度を追跡

- ストレス解消 - 重要な作業の前に、材料が熱平衡に達するのを待つ。

リラクゼーションと残留応力

PEは、機械加工後に次のような理由で寸法が変化することがある。 ストレス・リラクゼーション5:

- アニーリング手順 - 内部応力を緩和するための制御された加熱

- 休憩時間 - 機械加工された部品を最終検査前に安定させる

- 加工順序の最適化 - 導入されたストレスを最小限に抑えるための作戦計画

精密PE機械加工の品質管理

一貫した品質を確保するには、適切な測定・検査技術が必要である。

測定に関する考察

PEの特性は測定精度に影響する:

- 温度管理された検査 - 管理された一定温度での測定

- 接触圧の認識 - 接触測定時の適切な圧力

- 複数の測定ポイント - 一貫性を確認するため、さまざまな領域の寸法をチェックする

- 安定期 - 最終検査前に部品の寸法を安定させる。

プロセス・バリデーションのアプローチ

プロセスの安定性を維持することで、安定した結果を得ることができる:

- 最初の記事検査 - 最初に生産された部品の総合的な検証

- 統計的プロセス制御 - 生産期間中、主要寸法を監視

- 工具摩耗モニタリング - 工具の状態を追跡して品質問題を予測

- 環境モニタリング - 製造中の温度と湿度の記録

仕上げと後処理のテクニック

所望の最終表面品質を達成するには、多くの場合、特定の後処理アプローチが必要である。

表面仕上げ方法

効果的なPEの仕上げ技術には、以下のようなものがある:

- 機械研磨 - 滑らかな表面のために、徐々に細かい研磨材を使用する。

- 火炎研磨 - 表面を制御された炎に短時間さらすと、光沢のある仕上がりになる。

- 蒸気のスムージング - 卓越した平滑性を必要とする特殊用途向け

- メディア・タンブリング - 小型部品の一括仕上げ用

加工後の処理

さらに処理を加えることで、部品の性能を高めることができる:

- 紫外線安定化 - 日光にさらされる部分

- アニーリングサイクル - ストレスを和らげるための制御された冷暖房

- 表面処理 - 下流工程での濡れ性や接着性の改善

これらのベストプラクティスを実施することで、精密PE加工の信頼性と予測性が格段に向上します。PTSMAKEでは、長年の経験を通じてこれらのアプローチを改良し、重要な寸法で±0.05mmという厳しい公差のPE部品を一貫して提供できるようになりました。

PE機械加工と他のプラスチックとの費用対効果の比較は?

製造プロジェクトにおいて、さまざまなプラスチック材料の間で悩んだことはありませんか?特に、どの材料も異なる利点を約束する一方で、潜在的なコストの落とし穴を隠しているような場合、性能要件と予算の制約のバランスを取ることのフラストレーションは、圧倒的なものになる可能性があります。

PEの機械加工は、他のプラスチックに比べて原材料費が安く、加工性に優れ、工具の摩耗が少なく、特殊な装置の必要性が少ないため、費用対効果に優れています。PEEKやUltemのような材料は、極端な条件下で優れた性能を発揮するかもしれませんが、PEは、ほとんどの一般的な用途において、性能と手頃な価格の最適なバランスを実現します。

材料コストの比較:PEと他のエンジニアリングプラスチックスの比較

PE加工の費用対効果を他のエンジニアリングプラスチックと比較して評価する場合、原材料価格だけでなく、いくつかの要素を考慮する必要があります。様々なプラスチック材料を扱った経験から、総合的なコスト分析には、材料の入手、加工性、工具要件、生産効率などが含まれることが分かっています。

原材料コストの比較

基本材料費は、あらゆるコスト分析の基礎となるものである:

| 素材 | 相対コスト (PE = 1.0) | 主なメリット | 制限事項 |

|---|---|---|---|

| ポリエチレン(PE) | 1.0 | 低コスト、耐薬品性、機械加工が容易 | 耐熱性が低く、剛性が低い |

| ポリプロピレン(PP) | 1.1-1.3 | 優れた耐熱性、優れた耐疲労性 | 機械加工がより難しく、反りが懸念される |

| アクリル(PMMA) | 1.5-2.0 | 光学的透明度、耐紫外線性 | 脆く、加工中に欠けやすい |

| ポリカーボネート(PC) | 2.0-2.5 | 耐衝撃性、透明性 | コスト高、工具摩耗の懸念 |

| ナイロン(PA) | 2.0-3.0 | 耐摩耗性、強度 | 吸湿性、寸法安定性の問題 |

| アセタール(POM) | 2.0-3.0 | 優れた寸法安定性、低摩擦 | コストが高く、接着が難しい |

| 覗き見 | 15-20 | 極端な温度耐性、強度 | 非常に高価な専用工具が必要 |

PEは、最もコスト効率の高いエンジニアリングプラスチックの1つであるため、多くの用途で大きなアドバンテージを発揮します。PEEKのような材料は、過酷な環境において優れた性能を発揮しますが、コストが大幅に高いため、汎用用途では実用的でないことがよくあります。

コストに影響する機械加工性の要因

材料の加工のしやすさは、プロジェクト全体のコストに大きく影響する:

切削速度と送り速度

PEは、多くのエンジニアリングプラスチックと比較して、高い切削速度と送り速度を可能にします。これは、加工時間の短縮と人件費の削減に直結します。例えば、PEは通常、溶融や材料の変形を防ぐために低速を必要とするナイロンよりも、30-50%の高速加工が可能です。工具の寿命と摩耗

工具の摩耗は、プラスチックの材質によって大きく異なる:- PEは柔らかく、潤滑性があるため、工具の摩耗が少ない。

- ガラス繊維入りナイロンのような繊維強化プラスチックは、工具寿命を70-80%短くする可能性があります。

- ガラス繊維入りPEEKのような研磨性の高い材料では、頻繁に工具を交換する必要があります。

表面仕上げの要件

PEは通常、標準的な機械加工で許容できる表面仕上げを実現するが、アクリルのような素材では、ツールマークを除去し、光学的透明度を回復するために、追加の仕上げ工程が必要になることが多い。加工中の寸法安定性

加工中のPEの熱安定性は、他の選択肢と比較して中程度である:- PE:熱膨張が大きく、冷却に注意が必要

- アセタール寸法安定性に優れ、加工時の心配が少ない。

- ナイロン:吸湿性が高く、寸法変化の原因となる。

生産効率に関する考察

材料費や加工費だけでなく、全体的な生産効率は、真の費用対効果を決定する上で重要な役割を果たします。

サイクルタイム分析

私はPTSMAKEで、同じような用途における様々なプラスチック材料のサイクルタイムを追跡調査したが、その差はかなりのものだった:

- PE部品は通常、同等のPP部品よりも20-30%を速く加工します。

- PEEKやUltemに比べ、PE加工は40-60%高速化できる。

- 大量生産の場合、このようなサイクルタイムの違いはコスト削減に直結します。

廃棄物と素材の利用

プラスチックの種類によって、加工時に発生する廃棄物の量は異なる:

- PE:低密度の素材は、より重い代替品と比較して、ポンド当たりより多くの部品を生産します。

- PEは材料除去が容易で、よりリサイクルしやすいクリーンなチップを生成する。

- PEの寛容な性質は、アクリルのような脆い素材に比べてスクラップ率が低いことを意味する。

特殊装備の要件

プラスチックの中には、PEにはない特殊な設備や取り扱いが必要なものもある:

- ナイロンのような吸湿性のある材料は、加工前に予備乾燥が必要。

- 高温材料には特殊な冷却システムが必要な場合がある

- 脆性材料は、割れを防ぐために特殊な固定具を必要とすることが多い。

PEは通常、特別な改造をすることなく標準的なCNC装置で加工できるため、費用対効果に貢献する。

アプリケーション別費用便益分析

他のプラスチックと比較した場合のポリエチレンの真の費用対効果は、具体的な用途で分析した場合に最も明らかになる。

化学処理アプリケーション

化学薬品にさらされる部品用:

- PEは、PTFEのようなフッ素樹脂の何分の一かのコストで、優れた耐薬品性を提供します。

- PTFEは、極限環境下での耐薬品性にわずかに優れるかもしれないが、PEは20~30%のコストで80~90%の性能を発揮する。

- 一般的な化学薬品にさらされる用途では、PEが最も費用対効果の高いソリューションです。

屋外および天候にさらされる用途

風雨にさらされる部品の場合:

- UV安定剤入りのPEは、低コストで優れた耐候性を提供する。

- ASAやPCのような材料は、より優れた耐紫外線性を提供するかもしれませんが、添加剤を使用したPEは、40-60%の低コストで、多くのアプリケーションに十分な性能を提供します。

- PEは初期コストが低いため、過酷な環境では交換頻度が高くなる。

食品・飲料業界アプリケーション

食品に接触する用途:

- 食品グレードのPEは、特殊な食品グレードの素材よりもかなり安価である。

- PEなら規制遵守も簡単

- FDAコンプライアンス、耐薬品性、低コストの組み合わせにより、PEは食品加工機器部品として非常に費用対効果が高い。

具体的な加工作業のコスト比較

さまざまな機械加工は、プラスチック材料によって費用対効果のプロファイルが異なる。

フライス作業

複雑な形状のフライス加工

- PEは、積極的な切削パラメータを可能にし、加工時間を短縮します。

- 慎重なアプローチ戦略を必要とする脆性材料とは異なり、PEはより積極的に加工することができます。

- ツールパスは、工具圧力を最小化するのではなく、速度を最適化することができます。

平均して、PEでのフライス加工は、より高性能なエンジニアリングプラスチックでの同等の加工よりも、25-35%高い費用対効果が得られます。

ドリリングと穴あけ

精密な穴とフィーチャー用:

- 特殊なドリル形状を必要とせず、PEをきれいに穿孔

- アクリルのように欠けやすい素材とは異なり、PEは穴あけ時にきれいな切りくずを形成する。

- PE のねじ成形は、より硬く脆い素材と比較して容易である。

ターニング・オペレーション

ターニング用途で:

- PEは最小限の切断力で効率的に回転する

- 特殊な工具を使用しなくても、表面仕上げは一般的に良好

- ナイロンのような強靭な素材に比べ、チップコントロールは容易である。

長期的なコストの考慮

初期生産コストは重要だが、ライフサイクル・コストの合計は、費用対効果をより完全に把握できるかもしれない。

耐久性と交換頻度

PEと他の素材との耐久性は、長期的なコストに影響する:

- アセタールやPEEKのような材料は高摩耗用途では長持ちするかもしれないが、2-3倍高い初期コストは耐用年数の延長を正当化できないかもしれない。

- 中程度の磨耗の用途では、PEが耐用年数と初期コストの最適なバランスを示すことが多い。

- 素材に関係なく定期的な交換が予想される用途では、PEの初期コストの低さが特に有利である。

リサイクルと使用済みコスト

環境への配慮は経済的な意味合いを持つ:

- PEは広くリサイクルされており、廃棄コストを削減できる可能性がある。

- ポリエチレンの確立されたリサイクル・インフラは、使用済み段階での価値回収を可能にする。

- PEの加工に必要なエネルギーが少ないため、カーボンフットプリントが小さくなり、地域によっては炭素税が優遇される可能性がある。

PE使用時の実践的コスト削減戦略

PTSMAKEでの経験に基づいて、PEを加工する際に費用対効果を最大化するためのいくつかの戦略を開発しました:

材料選択の最適化

- 特定の用途要件に基づき、適切なPEタイプ(HDPE、LDPE、UHMWPE)を選択する。

- 標準的なPEグレードで十分な場合、材料特性を過剰に指定することは避ける。

製造可能な設計

- 標準的な機械加工を活用した部品設計により、PEの優れた加工性を活用する。

- 機能的なメリットのない加工時間を増加させる不必要な機能を排除する。

金型戦略

- 特殊なカッターではなく、標準的な工具を使用する

- PEに特化した最適化された切削パラメータによる工具寿命の延長

プロセスの最適化

- 類似したPE部品をバッチ処理し、セットアップ時間を短縮

- 一般的なプラスチックのガイドラインを使用するのではなく、PE専用に切断パラメータを最適化する。

体育が最も費用対効果の高い選択肢ではない場合

多くの利点があるにもかかわらず、PEは必ずしも最も費用対効果の高い選択ではない:

高温アプリケーション

- 使用温度が80~90℃を超えると、PEEKやPEIのような材料が必要になる。

- 高温環境における故障のコストは、材料の節約を上回る

極めて高荷重の構造用途

- 高い機械的応力がかかる重要な構造部品では、初期コストは高くなるものの、繊維強化材料の方が費用対効果が高い場合がある。

- 高強度化による材料量の減少が、材料コストの上昇を相殺する可能性がある。

超精密アプリケーション

- 極端な寸法安定性を必要とする用途では、材料費が高くなるにもかかわらず、アセタールのような材料が有利に働く場合がある。

- スクラップ率や再加工の削減は、材料費の差を相殺することができる。

このようなニュアンスを理解し、具体的なアプリケーションの要件を慎重に評価することで、PE加工がプロジェクトにとってコストと性能の最適なバランスを提供できるかどうかを判断することができます。多くの場合、PEは他のエンジニアリングプラスチックでは実現が難しい、卓越した価値を提供します。

PE機械加工品はどのような産業でよく使用されていますか?

台所の配管から高度な医療機器に至るまで、耐久性のある白いプラスチック部品があちこちにあるのを不思議に思ったことはありませんか?多種多様な産業において、PE機械加工部品はどこにでもあるため、エンジニアや製品設計者は、この汎用性の高い素材が自分たちの特定の用途にも適したソリューションなのではないかと疑問を抱くことがあります。

ポリエチレンの機械加工部品は、化学処理、食品・飲料、製薬、海洋、自動車、航空宇宙、医療、農業、水管理、消費財など、さまざまな業界で広く使用されています。PEは、耐薬品性、FDAコンプライアンス、耐久性、費用対効果を兼ね備えているため、流体処理部品から特殊なベアリングまで、幅広い部品に最適です。

PE機械加工部品の多様性を理解する

ポリエチレン(PE)は、製造業において最も汎用性が高く、広く使用されているプラスチックのひとつです。ポリエチレンは、精密に加工された場合、様々な産業における数え切れないほどの用途に適した特性を兼ね備えています。耐薬品性、防湿性、電気絶縁性、衝撃強度など、この素材固有の特性により、特殊な分野における困難な要件にも対応することができます。

化学処理産業

化学処理産業は、PE機械加工部品の最大ユーザーの1つであり、その主な理由は、この材料の優れた耐薬品性にある:

| 申し込み | PEタイプ | メリット |

|---|---|---|

| バルブ部品 | 高密度ポリエチレン | 酸、塩基、腐食性化学薬品に強い |

| ポンプ部品 | UHMWPE | 研磨性スラリーでの卓越した耐摩耗性 |

| 化学薬品貯蔵タンク | 高密度ポリエチレン | 過酷な化学薬品に対する優れた長期耐久性 |

| 流量計 | 高密度ポリエチレン | 様々な化学環境における寸法安定性 |

PTSMAKEの仕事では、化学処理装置用の特殊継手、バルブシート、カスタム部品を数え切れないほど製造してきました。PEは、金属や他のプラスチックではすぐに劣化してしまうような攻撃的な化学薬品にも耐えることができるため、この業界では不可欠な素材となっています。

食品・飲料加工

食品安全の要求から、PE機械加工部品は食品加工で特に重宝されている:

- FDAコンプライアンス - 食品用PEは厳しい規制要件を満たす

- 無害な表面 - 食品を汚染しない

- 簡単な洗浄と除菌 - 細菌が繁殖しにくい無孔質表面

- 耐摩耗性 - 連続使用にもかかわらず完全性を維持

一般的な用途は以下の通り:

- カスタムコンベアパーツ

- 食品加工機器部品

- まな板と調理台

- カスタム容器の蓋とクロージャー

食品の安全性、耐久性、機械加工性を兼ね備えたPEは、この高度に規制された産業におけるカスタム部品に理想的な素材である。

水管理とユーティリティ

水処理と配水システムは、PE部品に大きく依存している:

- 耐食性 - 水処理薬品の影響を受けない

- 長寿命 - 湿潤環境での優れた耐久性

- 耐凍結性 - 氷点下でも割れずに耐える

- 耐紫外線性 - 適切に配合されていれば、屋外での使用にも耐える

この分野での用途は以下の通り:

- 特殊管継手

- ポンプ部品

- 水道メーター部品

- カスタムバルブ部品

水処理業界では、HDPEの耐圧性能と、塩素水やその他の処理薬品にさらされた場合の優れた長期耐久性が特に高く評価されています。

海洋およびオフショア・アプリケーション

海洋環境には独特の課題がありますが、PE機械加工部品は例外的にうまく対処できます:

| マリン・アプリケーション | 体育の主な利点 |

|---|---|

| ベアリングとブッシュ | 水環境での自己潤滑性 |

| 水中ケーブルプロテクター | 浮力と耐衝撃性 |

| ボートアクセサリー | 海水中での耐食性 |

| オフショアプラットフォーム部品 | 海洋成長への耐性 |

UHMWPEは、その卓越した耐摩耗性と水中での低摩擦特性により、海洋用途で特に高く評価されています。私は数多くの海洋機器メーカーと協力し、厳しい海水環境において従来の素材を凌駕する特殊PE部品を開発してきました。

医療・製薬業界

医療分野では、多くの特殊用途にPE機械加工部品が使用されています:

- 生体適合性 - 特定のPEグレードはインプラント器具に適している

- 耐薬品性 - 滅菌薬品とプロセスに耐える

- カスタム手術器具 - ノンマーキング、軽量ツール

- 実験設備 - 耐食コンポーネント

UHMWPEは、耐摩耗性と生体適合性を併せ持つため、人工関節部品に理想的な整形外科用途で特に重要視されている。PEを厳密な仕様で精密加工できるため、公差の厳しい複雑な医療器具の製造が可能です。

自動車・運輸

金属部品ほど目立たないが、PE機械加工部品は自動車システムで重要な役割を果たしている:

- 燃料系統部品 - 炭化水素に強い

- アンダーフードブッシュとスペーサー - 温度安定性、電気絶縁性

- 内装部品 - 軽量で耐久性がある

- 流体処理システム - 耐薬品性と長寿命

自動車業界では、軽量化と耐薬品性が優先される非構造部品にPEを採用するケースが増えています。現代の自動車には、単純なスペーサーから複雑な機能部品まで、精密機械加工されたPE部品が何十個も使われています。

航空宇宙・防衛

航空宇宙分野では、特殊な用途でPE機械加工部品が使用されている:

| 航空宇宙用途 | PEアドバンテージ |

|---|---|

| ワイヤーハーネス部品 | 電気絶縁、軽量 |

| 内装部品 | 難燃グレードあり |

| 地上支援機材 | 耐衝撃性、耐候性 |

| 専用工具 | 製造用ノン・マーリング・サーフェス |

一次構造部品には適していませんが、PEは軽量、電気特性、耐環境性を兼ね備えているため、航空宇宙分野で多くの用途があります。PTSMAKEでは、PEのユニークな特性を活用した航空宇宙製造工程用の特殊な絶縁部品やカスタム治具を製造してきました。

農業・農園

農業機器やシステムには、PE機械加工部品が広く使用されている:

- 灌漑システム部品 - 耐候性と耐久性

- 専用フィッティング - 農業機械用カスタムコネクション

- 家畜給餌システム - 食品に安全で耐久性がある

- 温室部品 - 耐紫外線性と断熱性

PEの屋外耐久性、特にUV安定剤入りのHDPEは、天候や化学薬品にさらされる農業用途に理想的です。カスタムメイドの継手や特殊なコンポーネントは、農家が過酷な使用条件に耐える効率的で耐久性のあるシステムを構築するのに役立ちます。

マテリアルハンドリングとパッケージング

マテリアルハンドリング業界は、PE機械加工部品に依存している:

- カスタムガイドとウェアストリップ - 低摩擦特性

- 特殊包装部品 - カスタム・クロージャーとフィッティング

- コンベアシステム部品 - ノイズ低減と耐摩耗性

- カスタム・コンテナの特徴 - 精密なフィッティングとクロージング

包装用途では、PEの精密機械加工が可能なため、大量生産環境において正確なフィット感、スムーズな操作性、長寿命を実現するカスタム部品の製造が可能になる。

特定の産業用途に適したPEの選択

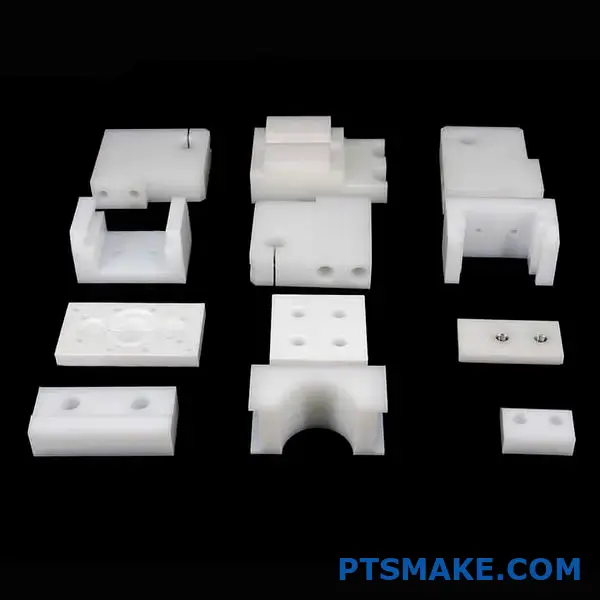

さまざまな業界では、独自の要件を満たすために特定のPEグレードが必要とされる:

業種別PEタイプ選択

| 産業 | 推奨PEタイプ | 根拠 |

|---|---|---|

| 化学処理 | HDPE、UHMWPE | 優れた耐薬品性、構造的完全性 |

| 食品加工 | HDPE(食品グレード) | FDA準拠、剛性、洗浄性 |

| メディカル | UHMWPE(医療グレード) | 生体適合性、耐摩耗性 |

| 自動車 | HDPE、MDPE | 耐熱性、化学的安定性 |

| マリン | UHMWPE | 湿潤環境における卓越した耐摩耗性 |

| 水管理 | 高密度ポリエチレン | 耐圧性、長期耐久性 |

適切なPEグレードの選択は、アプリケーションの成功に不可欠です。PTSMAKEでは、お客様と緊密に連携し、業界特有の要件や使用条件に基づいた最適な材料仕様を特定します。

ケーススタディ業界を超えたPE機械加工部品

PTSMAKEに勤務して数年、PE機械加工部品がさまざまな業界で困難な問題を解決している例を数多く見てきました:

ケーススタディ1:化学処理バルブ部品

ある化学メーカーが、腐食性の強い酸を扱うための特注バルブ部品を必要としていました。HDPEから部品を機械加工することで、私たちは以下のような部品を作りました:

- 30%硫酸への連続暴露に耐える

- 温度変化にもかかわらず寸法安定性を維持

- 従来のPTFE部品より3倍長い耐用年数を低コストで実現。

ケーススタディ2:医療機器のプロトタイピング

医療機器の新興企業が、特殊な流体ハンドリング部品の迅速な試作品を必要としていました。精密機械加工されたUHMWPEを使用し、当社はそれを実現しました:

- 臨床現場でテスト可能な生体適合性コンポーネント

- 精密な流体制御のために厳しい公差を維持した部品

- デザインの進化に合わせて素早く反復できるコンポーネント

ケーススタディ3:舶用機器ベアリング

舶用機器メーカーが水中用途に特化したベアリングを必要としていました。当社のUHMWPE機械加工ベアリングが提供しました:

- 海水環境での自己潤滑性動作

- 砂や微粒子にさらされても優れた耐摩耗性

- 青銅の代替品より大幅に長い耐用年数

これらの実際の用途は、様々な産業分野において、適切に設計・加工されたPE部品の汎用性と問題解決能力を実証しています。

PE機械加工部品の産業価値提案

産業界がPE機械加工部品を選択すると、いくつかの重要な利点が得られます:

- 化学的適合性 - 広範囲の化学薬品、酸、塩基、溶剤に対する耐性

- 費用対効果 - 特殊なエンジニアリング・プラスチックよりも低い材料費

- 加工性 - 高価な工具を使用せずに精密で複雑な形状を作成する能力

- 適応性 - 特定の業界要件に対応するため、さまざまなグレードを用意

- 耐久性 - 厳しい環境下での優れた長期性能

少量から中量のカスタム部品を必要とする用途では、PE加工は、性能、コスト、製造の柔軟性の最適なバランスを提供します。

機械加工プロジェクトに適したPEグレードを選ぶには?

ポリエチレンのグレード一覧を見ても、どれが機械加工プロジェクトで要求される性能を発揮してくれるのか、まったくわからないという経験はありませんか?ポリエチレンの選択を誤ると、部品の早期故障や製造上の頭痛の種、予算超過につながる可能性があります。

機械加工プロジェクトに適したPE グレードを選択するには、用途の機械的要件、使用環境、温度範囲、化学薬品への暴露、予算制約など、いくつかの重要な要素を評価する必要があります。HDPEは剛性と強度を、LDPEは柔軟性を、UHMWPEは優れた耐摩耗性と衝撃強度を要求の厳しい用途に提供します。

さまざまなPEグレードとその加工特性を理解する

ポリエチレン(PE)は、最も汎用性の高い熱可塑性プラスチックのひとつですが、機械加工用途に関しては、すべてのPEグレードが同じというわけではありません。最適なグレードを選択するには、各グレードの基本的な違いを理解し、その違いが加工性と最終用途の性能の両方にどのように影響するかを理解する必要があります。

主な体育のグレードとその特徴

ポリエチレンの各グレードは、その物理的特性と加工挙動を決定する独自の分子構造を持っています:

| PEタイプ | 密度 (g/cm³) | 結晶性 | 主要物件 | 最高の加工特性 |

|---|---|---|---|---|

| LDPE(低密度) | 0.91-0.94 | 40-50% | 柔軟性、透明性、優れた耐薬品性 | 切削中にたわみやすいため、しっかりとしたワーク保持が必要 |

| MDPE(中密度) | 0.93-0.94 | 50-60% | 剛性と衝撃強度のバランス | 良好な寸法安定性、中程度の機械加工性 |

| HDPE(高密度) | 0.94-0.97 | 70-80% | 剛性、強度、不透明性、優れた耐薬品性 | 鋭利な工具でよく加工し、より厳しい公差を保持する。 |

| UHMWPE (超高分子量) | 0.93-0.94 | 45-55% | 優れた耐摩耗性、衝撃強度、自己潤滑性 | 加工性に優れ、滑らかな表面が得られる。 |

密度と結晶化度は、各PEの機械加工に対する反応に直接影響する。一般に、密度と結晶化度が高いほど、機械加工時の寸法安定性は向上するが、熱の蓄積を防ぐために、より慎重なパラメータ選択が必要になる場合がある。

PTSMAKEでの経験から、初心者はこうした違いがどれほど大きなものかを過小評価しがちであることがわかりました。例えば、HDPEがより適切であるにもかかわらず、LDPEから公差の厳しい部品を加工しようとすると、寸法管理の問題でイライラしたり、部品の不具合が繰り返されたりすることがあります。

機械的特性に関する考察

機械加工プロジェクトでPEグレードを選択する際には、以下の主要な機械的特性を考慮してください:

- 引張強度:LDPE 8~12MPa、HDPE 20~30MPaの範囲

- 剛性(曲げ弾性率):LDPE (170-280 MPa) vs. HDPE (800-1300 MPa)

- 耐衝撃性:UHMWPEが最も衝撃強度が高く、次いでLDPEである。

- 耐摩耗性:UHMWPEは、他のすべてのグレードに大差をつけて勝っている。

- 耐疲労性:一般的にHDPEはLDPEよりも長期疲労性能が優れている。

これらの特性は、用途の要件に合わせる必要があります。荷重下でも寸法を維持する必要のある構造部品に は、一般的にLDPEよりもHDPEやUHMWPEが適してい る。衝撃を吸収したりクッション性を持たせたりする必要のある柔軟な部品には、LDPEの方が適している場合があります。

用途に応じたPEグレードの選択

加工部品の用途は、PEグレードの選択に大きく影響します。さまざまな産業や用途が、特定のPEグレードにどのように適合するかを見てみましょう。

化学処理アプリケーション

耐薬品性は、化学処理に使用される部品の主要な関心事であることが多い:

- 高密度ポリエチレン:酸、塩基およびほとんどの水溶液に対する優れた耐性

- UHMWPE:耐薬品性に優れ、研磨スラリー用に耐摩耗性を追加

- LDPE:化学薬品にさらされる低ストレス用途に最適

私がPTSMAKEで設計した化学バルブ部品では、寸法安定性を維持しながら濃縮酸に耐える必要があったため、特にHDPEを使用しました。LDPEでも同様の耐薬品性はありましたが、機械的な負荷がかかると変形してしまいます。

食品・飲料業界の要件

食品安全コンプライアンスと洗浄性が、食品用途でのPE選択の原動力となっている:

- 高密度ポリエチレン:FDA準拠のグレードがあり、切断面や構造部品に十分な剛性を持つ。

- UHMWPE:高摩耗の食品加工機器部品に最適

- LDPE:柔軟性があるため、機械加工された食品部品ではあまり一般的ではない

食品に接触する用途では、FDAへの適合は譲れません。標準グレードには、食品接触用として承認されていない添加物が含まれている可能性があるため、食品産業プロジェクト用にPEを注文する場合は、必ずFDA準拠グレードを指定してください。

医療・医薬用途

医療業界では、材料の純度と性能に厳しい要求がある:

- UHMWPE:耐摩耗性と生体適合性により、整形外科用インプラントに好まれるグレード。

- 高密度ポリエチレン:実験装置、診断装置部品に使用

- 医療グレードのバリエーション:USPクラスVIまたはISO 10993の要件を満たすよう特別に処方されている。

医療用途では、完全なトレーサビリティを備えた認証材が必要とされることがよくあります。医療用途でPEを加工する場合は、必要な文書と認証を提供できるサプライヤーと協力してください。

水管理と配管

水システム部品は、特定のPE特性を必要とする:

- 高密度ポリエチレン:耐圧部品および継手の規格

- PE100:圧力管用途に最適化された特殊HDPE配合

- MDPE:中圧用途に使用されることもある

水管理用途の場合、飲料水用として承認されたPE材料は、米国ではNSF/ANSI 61のような特定の認証が必要となる場合があることに留意すること。

体育のグレード選択における環境要因

機械加工部品に適切なPEグレードを決定するには、使用環境が重要な役割を果たします。

温度に関する考察

温度範囲はPEの性能に大きく影響する:

- LDPE:一般的に-50°Cから+50°Cのアプリケーションに適している。

- 高密度ポリエチレン:60℃から+80℃まで使用可能

- UHMWPE:200℃から+80℃まで特性を維持

- 架橋PE:上限温度を+90-100℃まで拡張可能

上限温度に近づくにつれて、機械的特性が低下し始めることを忘れないでください。最高使用温度と材料の限界温度との間には、常に安全マージンを確保してください。

紫外線と天候への露出

屋外で使用する場合は、UV安定性を考慮する:

- 標準的なPEグレードは紫外線にさらされると劣化します。

- カーボンブラック充填グレードは優れた耐紫外線性を持つ

- 着色グレードの外観を維持するために、特殊なUV安定剤を添加することができる。

あるアウトドア用品のプロジェクトで、依頼主が当初、紫外線安定化処理を施していない標準的なHDPEを選択したことがある。半年も経たないうちに、部品に著しい劣化が見られました。私たちは紫外線安定化グレードに切り替え、現在では問題なく数年間使用されています。

化学物質暴露評価

PEグレードによって、特定の化学薬品に対する耐性は異なる:

| 化学タイプ | ベスト・PEグレードの選択 |

|---|---|

| 強酸 | HDPE、UHMWPE |

| 強力なベース | HDPE、UHMWPE |

| アルコール類 | 体育の全学年 |

| 芳香族炭化水素 | 抵抗は限定的 - 代替案を検討する |

| ハロゲン系溶剤 | 抵抗力が弱い - PEを避ける |

| 燃料(ガソリン、軽油) | HDPE(限定的な暴露のみ) |

特定の化学物質への暴露については、常に耐薬品性チャートを参照してください。不明な点がある場合は、材料サンプルを請求し、実際の化学薬品を使用した試験を行ってください。

さまざまなPEグレードの加工に関する考察

各PE材種は、それぞれ異なる加工上の課題と機会を提供するため、その選択に影響を与えるはずです。

加工中の寸法安定性

PEグレードは、機械加工中の寸法維持能力が異なる:

- 高密度ポリエチレン:寸法安定性が高く、加工時のたわみが少ない。

- UHMWPE:適切な固定具による優れた安定性

- LDPE:加工中のたわみや寸法問題が発生しやすい。

公差の厳しい加工には、一般的にHDPEとUHMWPEが好まれる。LDPEは、精度を達成するために特殊な治具や切削パラメータなど、より慎重な加工アプローチが必要である。

PEグレード別切断パラメータ

PEグレードに基づいて切断パラメータを最適化することで、結果が向上する:

| 体育グレード | 推奨速度 | フィード・レート | 冷却アプローチ |

|---|---|---|---|

| LDPE | 低速(3,000~8,000RPM) | 軽い送り(0.1~0.2mm/歯) | 通常は空冷で十分 |

| 高密度ポリエチレン | 中速(5,000~10,000 RPM) | 中程度の送り(0.15~0.25mm/歯) | 圧縮空気またはミスト冷却 |

| UHMWPE | 高速回転(8,000~15,000 RPM) | 中程度の送り(0.15~0.3mm/歯) | 圧縮空気による冷却を推奨 |

これらのパラメータは、特定の機械能力、工具、部品形状に基づいて調整する必要があります。PTSMAKEでは、一般的にPEは金属に比べて高速で低送りの加工が最適であることが分かっています。

表面仕上げに関する考慮事項

PEグレードが異なると、同様の加工条件でも異なる表面仕上げが得られる:

- 高密度ポリエチレン:一般的に機械は滑らかでマットな仕上がりになる

- UHMWPE:適切な工具を使用することで、非常に滑らかな表面を得ることができる。

- LDPE:注意深く加工されない限り、「引きずった」外観になることが多い。

外観が重視される用途では、PE 等級を選択する際に、こうした自然な仕上がり傾向を考慮してください。フレーム研磨のような機械加工後の処理も、表面仕上げを向上させることができますが、他のグレードよりも効果的なグレードもあります。

体育のグレード選択における費用便益分析

予算を考慮することは、必然的に材料選択の決定に影響を与えます。さまざまなPEグレードのコストへの影響を理解することは、性能と経済性の両方を最適化するのに役立ちます。

材料費の比較

PEグレードはかなりの価格帯に及ぶ:

- LDPE:ベースライン・コスト(1×リファレンス)

- 高密度ポリエチレン:ややコスト高(1.1~1.3×LDPE)

- MDPE:HDPEに類似(1.1~1.3×LDPE)

- UHMWPE:かなり高い(3~5×LDPE)

- 専門グレード:基本グレードの5~10倍

性能上の利点がコスト増を正当化するかどうかを常に検討すること。多くの場合、UHMWPEのようなプレミアム・グレードの耐久性向上は、耐用年数の延長によって初期コストの上昇を相殺することができる。

ライフサイクルコスト

初期の材料費だけでなく、経済的な要因も重要である:

- 交換頻度:高性能グレードは一般的に長持ちする

- メンテナンス要件:グレードによっては、経年変化が少ない

- 失敗の結果:重要なアプリケーションにおける失敗のコストを考える

PTSMAKEで顧客と材料選択について相談する際、私はしばしば重要部品の正式なライフサイクルコスト分析を行うことを勧める。初期の材料費は、メンテナンス、ダウンタイム、交換を考慮すると、総所有コストに占める割合が小さいことがよくあります。

最終的な体育グレードの選択

すべての要素を考慮した後、どのように最終決定を下すのか?この体系的なアプローチに従ってください:

- 重要なパフォーマンス要件のリスト:温度範囲、化学薬品への暴露、機械的負荷

- 契約違反者を特定する:特定の等級を除外する条件

- 残りの候補者を比較する:加工性、コスト、入手可能性の評価

- プロトタイピングの検討:重要な用途の場合は、複数のグレードをテストする。

場合によっては、妥協するか、まったく別の素材を検討する必要があるかもしれません。PEは優れた特性を備えていますが、すべての用途に適しているわけではありません。要求温度が80~90℃を超える場合や、化学的適合性に疑問がある場合は、PEEK、POM、PAなどの他のエンジニアリングプラスチックを検討してください。

体育のグレード選択でよくある間違い

PTSMAKEでの仕事を通じて、私はPEグレードの選択において避けるべきいくつかの一般的な間違いを目の当たりにしてきました:

- 価格だけで選ぶ:剛性のためにHDPEが必要な場合にLDPEを選ぶ

- 環境要因の無視:屋外用途での紫外線暴露の考慮不足

- 機械加工の課題を見過ごす:複雑形状の難削材種の選択

- ジェネリック仕様の使用:正確なグレードを指定せずに「PE」を要求すること

- 使用温度を無視する:高温用途での標準グレードの使用

最も成功するプロジェクトは、用途要件と各PEグレードの特性を完全に理解した上で、徹底的な材料選定を行うことから始まります。

特定の用途要件と適切なPEグレードを慎重に適合させることで、コストと機能性の最適なバランスを実現しながら、機械加工部品が耐用年数を通じて最適な性能を発揮できるようになります。材料の選択は、プロジェクト計画の初期段階から熟慮に値する重要なエンジニアリング上の決定事項であることを忘れないでください。