PEEK射出成形工場

中国におけるPEEK射出成形のリーディングカンパニーとして、航空宇宙、医療、工業用途の高性能ポリマーソリューションを提供しています。20年以上の専門知識、ISO 9001認証取得。

高性能PEEK材料

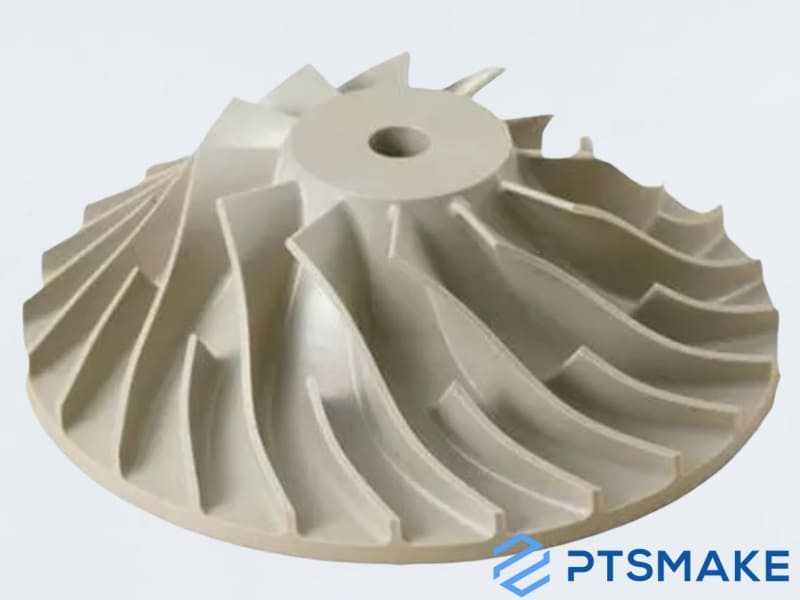

複雑部品精密成形

迅速な納期とグローバル配送

30トンから600トンまでの機械 30トンから1,600トンまで

目次

隠す

お客様の声

当社の顧客は世界中におり、そのフィードバックがすべてを物語っています。お近くのお客様から私どもの評判をお聞きになりたい場合は、ご遠慮なくお問い合わせください。

8 PEEK射出成形ソリューションの主な産業用途

PEEK射出成形が、重要な産業においてどのように革新をもたらすかをご覧ください。高度な製造技術により、厳しい性能要求を満たす精密部品をお届けします。

PEEK射出成形にPTSMAKEを選ぶ理由

信頼される専門知識

PTSMAKEは20年以上の射出成形の経験があり、BMWやファーウェイなどのグローバルブランドから信頼されるソリューションを提供している。

先端技術

高度な機械を駆使して寸法精度を確保し、設計を最適化することで、生産コストを30%まで削減します。

迅速なターンアラウンド

当社の50台以上の先進的な成形機は、15日の試作サイクルと30%の生産スケジュールの短縮を可能にします。

厳格な品質

3段階の品質チェックにより、不良率は0.2%以下を維持し、成形品のトレーサビリティも万全です。

PEEK射出成形における品質管理:精度と信頼性を確保する方法

- PTSMAKEでは、品質管理はPEEK射出成形サービスのバックボーンです。2002年以来、私たちは航空宇宙、医療、自動車業界のお客様の厳しい業界標準を超えることで名声を築いてきました。PEEKのような高性能材料は、小さな欠陥でも部品の不具合につながる可能性があります。そのため、当社では6段階の品質管理プロセスを実施し、あらゆる段階でリスクを排除しています。

- ステップ1:材料認証と前処理チェック

PEEKペレットはISO認定サプライヤーからのみ調達しています。すべてのバッチは、化学組成と含水率を確認するためにFTIRテストを受けます。PEEKの機械的安定性を維持するために重要な気泡や反りを防ぐため、成形前に材料を予備乾燥させます。

- ステップ2:精密金型設計とバリデーション

当社のエンジニアは、Moldflowシミュレーションを使用して、流動挙動と冷却応力を予測します。金型はすべて社内でCNC加工され、公差は±0.005mmに抑えられています。金型ごとに50回以上のテストショットを行い、量産前にお客様のCAD仕様に照らし合わせて寸法と表面仕上げを測定します。

- ステップ3:リアルタイム・プロセス・モニタリング

成形中、センサーは温度(±5℃)、圧力(分解能0.7MPa)、サイクルタイムを追跡します。パラメーターが変動した場合、システムは自動的に生産を一時停止し、技術者に警告を発します。これにより、ヒケや不完全な充填のような、PEEKプロジェクトで一般的なペインポイントである欠陥を防ぐことができます。

- ステップ4:成形後の検査

一次検査には、CMM測定と引張試験が含まれます。部品の100%を10倍の倍率で目視検査します。医療グレードの注文については、ISO 10993プロトコルに従って生体適合性試験を実施します。

- ステップ5:トレーサビリティと文書化

すべてのバッチは、材料証明書、検査報告書、工程記録などの品質書類とともに出荷されます。当社のクラウドプラットフォームでは、生産状況を24時間365日追跡することができ、納期遅延などの懸念に前もって対処することができます。

- ステップ6:継続的改善

納品後、お客様のフィードバックを分析し、プロセスを改善します。80%以上のお客様が、PTSMAKEに切り替えた後、修正回数が30%減少したと報告しています。

- 4つの子会社を持ち、ファーウェイやBMWなどのクライアントを持つ当社は、複雑なサプライチェーンを簡素化します。米国を拠点とするプロジェクト・マネージャーが2時間以内に対応し、デザイン、生産、ロジスティクスの整合性を確保します。

医療機器用の超薄肉PEEK部品が必要でした。PTSMAKEは0.2mmの公差に釘付けにしただけでなく、12日で納品しました。同社のエンジニアは、より良い冷却設計を提案し、20%のサイクルタイムを短縮してくれました。1万回以上のショットで不良ゼロ!

マーク・サリバン、医療機器エンジニア、米国"

PEEK射出成形で使用されるトップ材料

PEEK射出成形の標準リードタイム

PEEK射出成形リードタイムに期待すること

- PEEK射出成形のリードタイムは、プロジェクトの複雑さ、注文量、設計要件によって異なります。標準的な金型を使用した単純な形状の場合、4~6週間かかることがあります。カスタム金型や厳しい公差を必要とする複雑な部品は、しばしば6~8週間を要します。PTSMAKEでは、精度を落とすことなく、納期を守るために工程を最適化しています。

- 材料の入手可能性、金型設計の修正、品質チェックなどの要因がタイムラインに影響します。当社の20年以上にわたる精密製造の経験は、遅れを予測するのに役立ちます。当社では、PEEK樹脂の在庫を維持し、より迅速な金型製作のために高度なCNC機械加工を使用しています。これにより、リードタイムは業界平均より15-20%短縮されます。

- 私たちは透明性を優先します。お客様には毎週最新情報をお届けし、プロジェクトのダッシュボードにリアルタイムでアクセスできます。お急ぎの場合は、ラピッドプロトタイピングサービスをご利用ください。この柔軟性は、航空宇宙や医療機器など、スピードと正確さが重要な業界をサポートします。

PEEK射出成形製造における8つの重要なステップ

航空宇宙、医療、ロボット産業向けの高品質PEEK射出成形部品を支える正確なプロセスをご覧ください。

1.材料の準備

医療グレードのPEEKペレットをお選びください。PTSMAKEは、ISO13485規格に適合した認定原料のみを使用しています。

2.予備乾燥

150℃で4時間以上水分を除去します。温度管理された乾燥システムにより、素材の劣化を防ぎます。

3.金型セットアップ

精密スチール金型を設置します。複雑な形状のために±0.01mmの精度でカスタム金型を作成します。

4.機械パラメータ

バレル温度を380~400℃に設定する。当社の220トンプレス機は、生産中±5℃の安定性を維持する。

5.射出工程

800~1,400バールの圧力で溶融PEEKを注入します。私たちは一貫性を保つためにリアルタイムの圧力曲線を監視します。

6.冷却フェーズ

冷却速度を正確にコントロール当社の水温システムは、薄肉部品の反りを防止します。

7.後処理

ゲート残渣を注意深く取り除きます。公差が重要な部分には、二次的なCNC加工を提供します。

8.品質検査

三次元測定機による寸法チェックすべての部品は、当社の12項目の品質検証を受けます。

PEEK射出成形の費用対効果に優れたソリューション:コスト削減のための実証済みの7つの戦略

品質を損なうことなくPEEK射出成形のコストを最適化する方法をご覧ください。

1.材料の最適化

高度な顆粒予備乾燥システムを使用して廃棄物を削減します。PTSMAKEのISO認定施設は、正確な水分コントロールを保証し、加工中の材料の劣化を最小限に抑えます。

2.金型設計の効率

PTSMAKEの20年以上にわたる金型製造の専門知識をご活用ください。私たちのエンジニアは、サイクルあたりの生産量を最大化し、単価を30%まで削減するために、マルチキャビティ金型を作成します。

3.プロセスの自動化

当社のスマートパワー監視システムは、最適な溶融温度と射出速度を維持します。これにより、手作業に比べ、エネルギー使用量とスクラップ率が削減されます。

4.バルク材料の購入

PTSMAKEは、PEEKサプライヤーとの直接取引を交渉します。お客様は、航空宇宙グレードの品質基準を維持しながら、当社のボリュームベースのパートナーシップを通じて12-18%を節約することができます。

5.二次業務

統合されたCNC加工サービスにより、第三者のコストを排除。成形品のバリ取り、穴あけ、表面処理を社内で行い、後工程を効率化します。

6.デザインの簡素化

当社のエンジニアリングチームは、アンダーカットや肉厚の問題を早期に発見します。これにより、コストのかかる金型の修正を防ぐことができます。当社のプロジェクトの98%では、承認後の設計変更はゼロです。

7.スケーラブルな生産

試作と量産をひとつ屋根の下で。PTSMAKEの50台以上のプレス機は、一貫した公差(±0.01mm)で100個から100万個以上のオーダーに対応します。

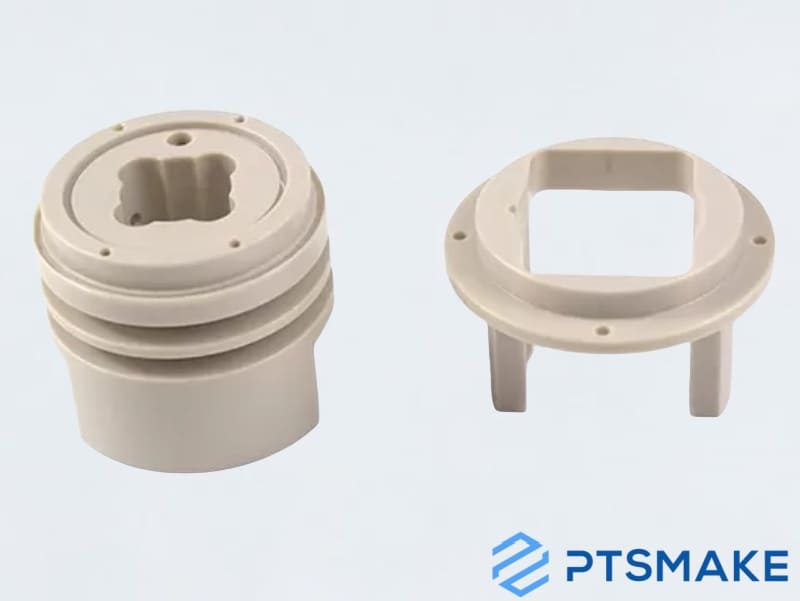

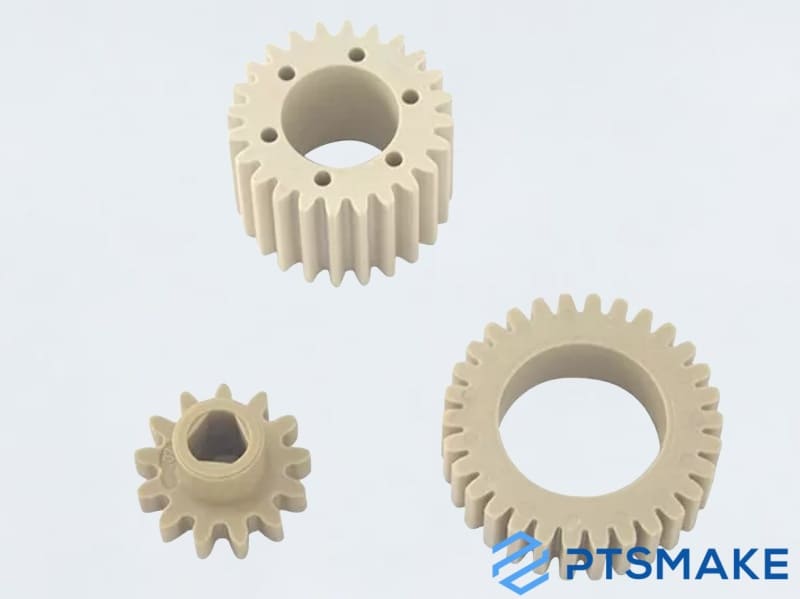

PEEK射出成形のカスタマイズオプション

PTSMAKEの特殊なPEEK射出成形サービスでユニークな製造ニーズに対応

PTSMAKEは、PEEK射出成形のための高度なカスタマイズを提供します。当社のソリューションは、材料グレード、金型設計、表面仕上げ、部品形状をカバーしています。耐高温性、化学的安定性、機械的強度など、どのようなご要望にもお応えします。

ガラス繊維入りやカーボン強化など、複数のPEEK材料オプションからお選びいただけます。溶融温度と射出速度を調整し、部品の性能を最適化します。カスタム金型設計により、複雑な形状や厳しい公差(±0.01mm)を安定して達成することができます。

研磨、テクスチャー・エッチング、帯電防止コーティングなどの表面処理が可能です。また、カスタムカラーマッチングや、CNC機械加工や超音波溶接などの二次加工も承ります。私たちのチームは、本格的な生産の前に、プロトタイピングを通じてすべてのデザインを検証します。

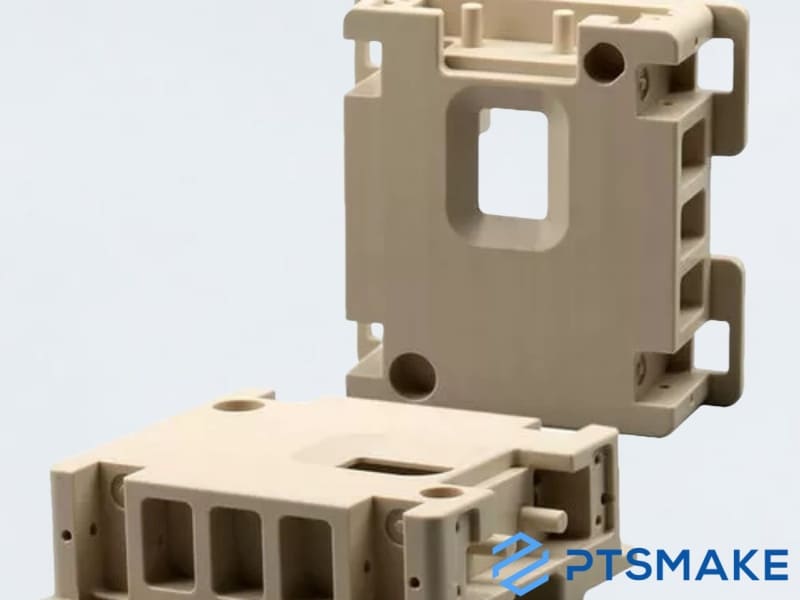

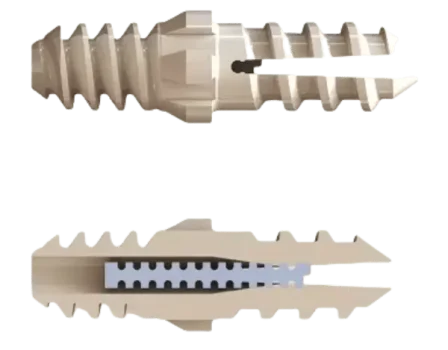

B2B製造におけるPEEK射出成形の成功事例

高性能医療機器部品

米国を拠点とする医療機器メーカーが、重要な手術器具部品のPEEK射出成形サービスを必要としていました。その部品は、ISO 13485認証の製造、生体適合性、±0.02mm以内の公差が必要でした。2つのサプライヤーで失敗した後、彼らはPTSMAKEに連絡しました。当社のチームは、高速CNCマシニングを使用して金型設計を最適化し、ヒケと反りを低減しました。材料にはVictrex PEEKを使用し、成形中はリアルタイムの圧力モニタリングを実施しました。最初のバッチはFDA準拠のテストに合格し、顧客は予定より10日早く5,000個の部品を受け取った。その後、顧客は注文を拡大し、当社の多工程能力によるCNC加工チタン製フィクスチャーを追加しました。

自動車用センサーハウジング

ある電気自動車OEMは、220℃と化学薬品への曝露に耐えるPEEKセンサーハウジングを必要としていた。以前のサプライヤーは、製造工程全体にわたる寸法安定性に苦労していました。PTSMAKEはハイブリッドアプローチを提案した:テスト用のCNC加工アルミ試作金型と、それに続く焼入れ鋼製量産金型です。私たちは、コンフォーマル冷却チャンネルを組み込み、シミュレートされたエンジン条件下で24時間の金型試験を実施しました。最終的な部品はCTE(熱膨張係数)1.5%以内の一貫性を達成し、12ヶ月連続で100%の納期遵守を実現しました。このソリューションにより、顧客の保証クレームは前年比で38%減少しました。

航空宇宙用コネクタ絶縁

防衛請負業者は、UL 94 V-0の燃焼性評価と100%のトレーサビリティを必要とする、ドローンアビオニクス用の軽量PEEK絶縁体を必要としていました。PTSMAKEのエンジニアは、射出成形プロセスにRFIDトラッキングを統合し、同時に8つのバリエーションを生産するファミリーモールドを開発しました。制御された乾燥と成形後のアニーリングにより、吸湿率0.003mm/mmを達成しました。このプロジェクトでは、当社のクラウドベースのプラットフォームを通じて管理された27のエンジニアリング改訂が行われ、最終的な認証パッケージが業界のベンチマークよりも72時間早く納品されました。このお客様は現在、78%のポリマー部品を、ISO 9001/AS9100認証を取得した当社の施設から調達しています。

PEEK射出成形に共通する課題の克服

PEEK射出成形には、その高温要求と材料特性を扱う専門知識が必要です。ここでは、PTSMAKEが航空宇宙、医療、ロボットなどの産業で、精度と信頼性を確保するために重要な課題をどのように解決しているかをご紹介します。

課題1:高いメルト温度

PEEKは370~400℃で溶融するため、特殊な装置が必要となる。標準的な機械では、安定した熱を維持できないことがあります。私たちは、材料の劣化を避けるために、精密な熱制御を備えた高温射出成形機を使用しています。

チャレンジ2:結晶度のコントロール

冷却にムラがあると結晶性が安定せず、部品の強度に影響します。当社の金型温度コントローラーは冷却速度を安定させます。これにより、医療機器のような重要な用途において、均一な材料構造が保証されます。

課題3:金型設計の複雑さ

PEEKの粘性は、最適なゲートとランナー設計を必要とします。流動性が悪いと、ボイドや弱点につながります。PTSMAKEの20年以上にわたる金型製造の経験により、流動と圧力のバランスをとる形状を作り出すことができます。

課題4:収縮と反り

PEEKは冷却すると2.5%まで収縮する。不適切な冷却チャンネルは反りを悪化させます。金型充填と冷却パターンを前もってシミュレーションし、金型を調整することで、成形後の不良を最小限に抑えます。

課題5:表面欠陥

残渣がバレル内で分解すると、焼け跡や筋が発生します。当社の機械は、PEEK専用のスクリューと厳格なパージ・プロトコルを備えています。これにより、航空宇宙グレードのクリーンな仕上がりが保証されます。

PEEK射出成形に関するFAQ

Q1: PEEKが高性能用途に適している理由は何ですか?

A: PEEKは優れた耐熱性(260℃まで)、化学的安定性、機械的強度を備えています。PTSMAKEでは、これらの特性が航空宇宙や医療業界の基準を満たすように成形パラメーターを最適化しています。

Q2: PEEKは成形時の溶融温度が高いのですが、どのように対処するのですか?

A: 温度管理された金型(160~200℃)と高圧射出成形機を使用しています。20年以上の経験により、材料の劣化を最小限に抑え、安定した部品品質を保証します。

Q3: PEEKを炭素繊維のような添加剤と組み合わせることはできますか?

A: はい。PEEKに耐摩耗性や導電性を高める添加剤を加えて成形することを専門としています。お客様のご要望をお聞かせいただければ、最適な材料配合をご提案いたします。

Q4: PEEK射出成形で達成できる公差は?

A: 重要な寸法については、±0.01mmの公差を確実に維持しています。当社のISO9001認定プロセスには、精密検証のための成形後のCMM検査が含まれています。

Q5: 薄肉PEEK部品の反りをどのように防ぐのですか?

A: 当社のエンジニアは、均一な冷却チャネルを持つ金型を設計し、ストレスを軽減するためにゲートの位置を調整します。プロトタイピングは、本生産前にソリューションを検証するのに役立ちます。

Q6: PEEKの少量成形は費用対効果が高いですか?

A: はい、PTSMAKEは小ロット生産(50~1,000個)に対応し、迅速なツーリング調整が可能です。これにより、品質を維持しながら、初期コストを削減することができます。

Q7: PEEK製部品はどのような産業で使用されていますか?

A: 当社は、医療機器、ロボット、自動車用センサー、航空宇宙システム向けにPEEK部品を提供しています。ミッションクリティカルな用途では、BMWのようなクライアントから信頼を得ています。

Q8:材料のトレーサビリティはどのように確保していますか?

A: ご要望に応じて、完全な材料証明書(RoHS、FDA準拠)およびバッチ固有の文書を提供します。

Q9: PEEKプロジェクトの一般的な納期はどのくらいですか?

A: プロトタイプは7~10日、生産は3~4週間。お急ぎの場合は、特急オプションをご利用いただけます。

Q10:なぜ他のPEEK成形サプライヤーではなくPTSMAKEを選ぶのですか?

A: 当社はCNC加工と成形の専門知識をひとつ屋根の下にまとめ、調整の遅れを軽減しています。米国を拠点とするアカウント・マネージャーが4時間以内に対応いたします。

PTSMAKEに連絡してプロジェクトを開始

PTSMAKE - PEEK射出成形の次世代パートナー、試作から生産まで。

"新製品のために高品質のカスタム射出成形部品を探していましたが、PTSMAKEはそれを実現してくれました。PTSMAKEのチームは迅速に対応してくれ、すべてのステップを案内してくれました。部品は時間通りに届き、私たちの品質基準をすべて満たしていました。今後もぜひPTSMAKEと仕事を続けていきたいと思います!

デビッド・ブラウンプロダクション・マネージャー(米国

「PTSMAKEとはもう1年以上の付き合いになります。彼らの射出成形の精度と一貫性は素晴らしいものでした。厳しい納期を守り、最高品質の部品を提供してくれました。カスタマーサービスはいつも迅速で親切です。

サラ・ミュラープロダクト・エンジニア, ドイツ

「PTSMAKEとの射出成形のパートナー契約はスムーズでした。PTSMAKEは、複雑なデザインであっても、常に高品質のパーツを納期通りに提供してくれます。PTSMAKEのおかげで、プロセス全体が簡単で信頼できるものになりました。

ジェームズ・クラークオペレーション・ディレクター(英国