PMMAを加工しようとして、エッジが溶けたり、部品にひびが入ったりしたことはありませんか?材料と時間の浪費によるフラストレーションは、特に締め切りの厳しい重要なプロジェクトに取り組んでいるときには、圧倒的なものになります。

PMMA(ポリメチルメタクリレート)の加工性は10段階中7~8と優れている。標準的な金属加工用工具で簡単に切断、穴あけ、フライス加工ができるが、高速加工中の溶融や亀裂を防ぐために適切な冷却が必要である。

PMMA(アクリルとも呼ばれる)は、私たちの製造施設で幅広く扱ってきました。私の経験から、PMMAは機械加工において最も汎用性の高いプラスチックの一つですが、成功するかどうかは適切なパラメータを使用するかどうかにかかっています。PMMAの機械加工性の特徴と、最適な結果を得るためのPTSMAKEでのアプローチについてお話ししましょう。

PMMAのマイナス面とは?

PMMA素材を使用していて、製造中に予期せぬ課題に直面したことはありませんか?紙の上では完璧に見えても、現実には脆さの問題や加工の難しさ、あるいは設計段階では明らかでなかった環境への懸念が襲ってくる。

PMMA(ポリメチルメタクリレート)には、その人気にもかかわらず、いくつかの重大な欠点がある。その主な欠点とは、もろさ、傷のつきやすさ、耐薬品性の低さ、加工条件の難しさ、環境問題、高温用途での制限などである。

PMMA固有の脆さを理解する

PMMAは一般にアクリルとして、あるいはプレキシグラスやルーサイトなどのブランド名で知られていますが、優れた光学的透明性を提供する反面、脆いという重大な欠点があります。PTSMAKEでさまざまな素材を扱った経験から、PMMAのもろさがエンジニアやデザイナーに真の課題をもたらすことがわかりました。

衝撃や応力を受けると、PMMAは変形するのではなく、割れたり砕けたりする。この挙動は、ポリカーボネートのような、同様の透明性を持ちながら耐衝撃性がはるかに高い素材とは対照的です。透明性と耐久性の両方が要求されるプロジェクトでは、この基本的な制限のために設計上の妥協を余儀なくされることがよくあります。

耐衝撃性の比較

| 素材 | 衝撃強度 | 相対的な脆さ | 代表的なアプリケーション |

|---|---|---|---|

| PMMA | 低い | 高い | ディスプレイ、看板、装飾品 |

| ポリカーボネート | 高い | 低い | 安全ガラス、保護具 |

| PETG | ミディアム | ミディアム | 包装、医療機器 |

もろさの要因は、振動や潜在的な衝撃を伴う用途で特に問題となります。PMMAの部品が実環境に耐えられないことがわかり、顧客が製品の再設計を必要とするケースを数多く見てきました。

表面の脆弱性とメンテナンスの問題

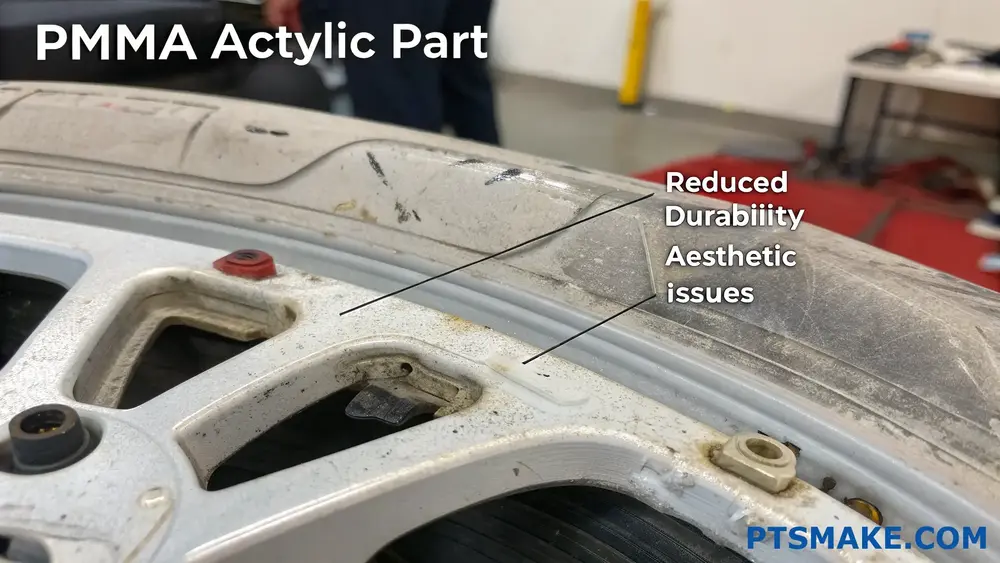

PMMAのもうひとつの大きな欠点は、表面が柔らかく傷がつきやすいことだ。注意深く扱っても、PMMAの部品は時間の経過とともに細かい傷のネットワークを形成し、美観と光学的透明性の両方を低下させることがよくあります。

この脆弱性により、PMMAは手触りの良い用途や摩耗が発生する可能性のある環境では難しい。特殊コーティングはこの問題を軽減するのに役立つが、コストと製造工程の複雑さが増す。

PMMA部品では、メンテナンスが継続的な関心事となる。表面を傷つけないよう、適切な非研磨性の製品を使って慎重にクリーニングを行う必要があります。時間が経つにつれて、たとえ適切な手入れをしていても、小さな傷が積み重なり、PMMA部品の交換が必要になることがあります。

耐薬品性の限界

PMMAの 化学的脆弱性1 はもう一つの重大な欠点である。この素材は傷つきやすいのだ:

- 有機溶剤(アセトン、アルコール類)

- 強酸と強塩基

- 石油製品

- 多くの一般家庭用化学物質

製造環境では、このような化学物質に対する過敏性により、慎重な材料取り扱いプロトコルが要求されます。PTSMAKEでは、PMMA加工に厳格な手順を実施し、加工中や取り扱い中の汚染や損傷を防止しています。

エンドユーザーにとって、これらの制限は、PMMA製品が表面に接触する可能性のある多くの洗浄剤や化学薬品から遠ざけなければならないことを意味し、実用的な用途が制限される。

加工上の課題と製造上の制約

PMMAを扱うには、製造上の課題がいくつかある:

加工の難しさ

PMMAは、それを防ぐために慎重な加工パラメータを必要とする:

- 溶融(ガラス転移温度が低いため)

- 欠けやひび割れ(脆性による)

- 応力の蓄積(加工後のアニールが必要)

このような制約は、しばしば加工時間の延長や製造コストの上昇につながります。PTSMAKEでは、PMMA加工に関する当社の専門設備と経験がこれらの問題を軽減するのに役立っていますが、材料固有の制約であることに変わりはありません。

熱成形の限界

PMMAは熱成形が可能だが、他の多くのプラスチックに比べ、加工範囲が狭い:

- クールすぎる:成形不足

- 熱すぎる:気泡、変色、材料の劣化

この狭い加工ウィンドウは、製造の複雑さを増し、成形PMMA部品のコストを上昇させる可能性がある。

環境と健康への配慮

PMMAは技術的にはリサイクル可能であるが(樹脂コード#7)、実用的なリサイクルは多くの地域で制限されている。このため、PMMA製品の使用済み製品の廃棄が課題となっている。

さらに、製造工程ではメタクリル酸メチルのような化学物質が使用されるため、作業員の安全を確保するための適切な取り扱い手順が必要となる。最終的なPMMA製品は一般的に安全と考えられているが、製造工程では強固な安全プロトコルが要求される。

また、PMMAは燃やすと有害な化合物を放出する可能性があり、火災や不適切な廃棄の際に安全面と環境面の両方で懸念が生じる。

温度制限

PMMAは高温になると性能が著しく劣化する:

- 85℃前後で柔らかくなり始める

- さらに低い温度では、荷重がかかると寸法安定性を失う。

- 温度上昇に伴いクリープ挙動が増大

これらの制限により、PMMAは熱や直射日光にさらされる用途や温度変化のある環境での使用が制限される。

このような欠点があるにもかかわらず、PMMAはその卓越した光学特性とリーズナブルなコストが制限を上回る多くの用途で価値を保っています。PTSMAKEでは、お客様がこれらのトレードオフを評価するお手伝いをし、PMMAの欠点が製品性能を損なうような場合には、代替材料や設計変更をお勧めすることもあります。

PMMAは傷がつきやすい?

美しいPMMA製品に投資したのに、最小限の使用で傷だらけになってしまったことはありませんか?あるいは、アクリル部品の傷を磨くのに何時間も費やしたことはありませんか?特に、光学的な透明度を重視して素材を選んだ場合はなおさらです。

PMMA(アクリル)は、ガラスや他のプラスチックに比べて比較的傷がつきやすい。ロックウェル硬度はM80-M105で、鍵のような日常的なもの、埃の粒子、不適切な洗浄方法による傷の影響を受けやすい。しかし、適切な取り扱いとメンテナンスを行うことで、PMMAの傷つきやすさを効果的に管理することができます。

PMMAの耐スクラッチ特性を理解する

PMMA(ポリメチルメタクリレート)は、その卓越した光学的透明性、耐紫外線性、比較的高い強度対重量比により、あらゆる産業で高く評価されている。しかし、その表面硬度には大きな限界があります。PTSMAKEで様々な素材を扱った私の経験では、PMMAの耐スクラッチ性は、ガラスや他のエンジニアリング・プラスチックよりも明らかに低い。

PMMAの傷つきやすさは、その分子構造に起因している。高度に架橋したアモルファス構造を持つガラスとは異なり、PMMAは架橋の少ない長いポリマー鎖で構成されている。このため、比較的穏やかな力による機械的摩耗や引っかき傷の影響を受けやすい。

PMMAの硬度測定

耐スクラッチ性を評価する場合、硬度測定は貴重な知見を提供する。PMMAの場合、いくつかの標準試験でその特性が明らかになります:

| 硬度試験 | 典型的なPMMAの値 | 比較(ガラス) |

|---|---|---|

| ロックウェル・M | 80-105 | 該当なし(脆すぎる) |

| モース硬度 | 2-3 | 5.5-7 |

| ショアD | 90-100 | 該当なし |

| 鉛筆の硬度 | 2H-4H | 6H-9H |

PMMAはガラスや多くの金属よりもかなり軟らかいため、使用中や加工中に表面損傷を受けやすいのだ。

PMMAに傷がつく一般的な原因

PTSMAKEの製造環境では、PMMAのスクラッチにつながるいくつかの一般的なシナリオが確認されています:

- 不適切な取り扱い:硬いもの、研磨性のあるもの(金属、鉱物、粉塵)に直接触れること。

- 洗浄方法:研磨剤入りのクリーナーや粗い布の使用

- 加工プロセス:工具が不適切であった、または加工速度が適切でなかった。 CNC加工2

- 環境要因:屋外での風による微粒子

- 通常使用:鍵、爪、その他の日用品

私が気づいた意外な原因として、梱包材がある。ティッシュペーパーのような安全だと思われる素材でさえ、輸送中にPMMAに傷をつけるホコリを巻き込んでしまうことがある。

傷の種類による影響

すべての傷がPMMAに同じように影響するわけではありません。私の経験では、PMMAの傷は以下のように分類されます:

- 表面の微細な傷:浅く、ある角度からしか見えないことが多い。

- 深い傷:素材により深く浸透し、より見やすくなる。

- クレイジング:応力や化学薬品にさらされた際に発生する小さな亀裂のネットワーク

表面の微細な傷は最も一般的で最も問題が少なく、研磨で除去できることが多い。深い傷は通常、より集中的な修復方法を必要とし、クレーズは多くの場合、単純な傷以上の材料損傷を示す。

耐スクラッチ性の比較分析

他の透明素材と比較すると、PMMAの耐スクラッチ性は低い方に入る:

| 素材 | 相対的耐傷性 | 光学的透明度 | 主な利点 |

|---|---|---|---|

| ガラス | 高い | 素晴らしい | 優れた硬度 |

| ポリカーボネート | ミディアム | グッド | 耐衝撃性 |

| PMMA | ロー・ミディアム | 素晴らしい | 光学的品質 |

| PETG | ミディアム | グッド | 成形性 |

| 強化ガラス | 非常に高い | 素晴らしい | 究極の耐久性 |

この比較は、材料選択に優先順位のバランスが必要な理由を浮き彫りにしている。PMMAは他の材料に比べて傷がつきやすいが、その光学的透明度、紫外線に対する安定性、機械加工性の高さから、このような制限があるにもかかわらず、多くの用途でPMMAが選ばれることが多い。

PMMAを傷から守る

PTSMAKEで数え切れないほどのPMMA部品に携わってきた経験から、傷を最小限に抑えるための実践的なアプローチをお勧めします:

- 保護コーティング:ハードコート処理により耐スクラッチ性が大幅に向上

- 適切な取り扱い:柔らかい手袋を使用し、研磨材との接触を避ける。

- 適切なクリーニング:中性石鹸、水、マイクロファイバークロス

- 最適化された加工:適切な工具と加工パラメータの使用

- 保護フィルム:メーカーのフィルムは、最終的な取り付けまでそのままにしておく。

光学的透明性と耐傷性の両方が不可欠な重要な用途には、戦略的な設計と保護措置によって傷つきやすさを軽減しながら、PMMAの透明性を生かすハイブリッドソリューションを推奨することがよくあります。

PMMAはアクリルと同じですか?

プラスチック材料を注文する際、PMMAとアクリルは別の製品なのだろうかと戸惑ったことはありませんか?あるいは、同じ材料のように見えるのに、異なる名前で異なる価格を提示されたことがあるでしょうか?このような混乱は、思っている以上によくあることです。

はい、PMMA(ポリメチルメタクリレート)とアクリルは本質的に同じ素材です。PMMAは化学名で、アクリルは一般的な商業用語です。どちらも透明な熱可塑性プラスチックで、透明性、耐紫外線性、看板から医療機器まで幅広い用途で知られています。

PMMAとアクリルの化学組成

これらの素材を分子の観点から見ると、両者は同一である。PMMAはポリメチルメタクリレートの略で、メチルメタクリレートの合成ポリマーである。このポリマーは、アクリルにユニークな特性を与える繰り返し単位の長い鎖を作る。

PMMAの化学構造には、メチル基(CH₃)とメチルエステル基(COOCH₃)が結合した炭素骨格が含まれる。この構造が、PMMAに驚くべき透明性を与えている。PMMAは約92%の可視光を透過させ、最も透明度の高いプラスチックのひとつとなっている。

PTSMAKEで様々なプラスチック素材を扱った経験から、この高い光学的透明度が、見た目の美しさが重要な用途にエンジニアがPMMAを選ぶ主な理由の一つであることがわかりました。

PMMA/アクリルの一般的なブランド名

PMMAは、メーカーによってさまざまな商品名で販売されている。最もよく知られているブランドには次のようなものがある:

| ブランド名 | メーカー | 特筆すべき特徴 |

|---|---|---|

| プレキシグラス | レーム | 高い光学的透明度、耐候性 |

| ルーサイト | ルーサイト・インターナショナル | 優れた光透過性 |

| アクリライト | エボニック工業 | 良好な耐薬品性 |

| パースペックス | ルーサイト・インターナショナル | 建築用途に人気 |

| オプティックス | プラスコライト | 看板用途で一般的 |

これらのブランド名はすべて、基本的に同じ基材であるPMMAを指している。その違いは通常、特定の用途のために特定の特性を向上させる特定の配合、添加剤、または製造工程にあります。

PMMA/アクリルの製造工程

鋳造アクリル対突き出されたアクリル

PMMAとアクリルは化学的には同じですが、わずかに異なる材料特性を生み出す2つの主な製造方法があります:

キャストアクリル:これは液体を注ぐことによって作られる。 モノマー3 2枚のガラス板の間に挟み、重合させる。キャストアクリルには通常

- より優れた光学的透明性

- 高分子量

- より優れた耐薬品性

- より容易な加工特性

- より高い耐熱性

押出アクリル:これはシートを作成するためにダイスを通して溶けたアクリルを強制することによってなされる。突き出されたアクリルは一般に有する:

- より安定した厚み

- 低コスト

- 光学的品質はやや劣る

- 耐薬品性が低い

- より優れた熱成形能力

PTSMAKEでは、お客様の具体的なご要望に応じて、両方のタイプを扱っています。厳しい公差が要求される精密なCNC加工プロジェクトには、優れた加工特性と寸法安定性から、アクリル鋳造をお勧めすることがよくあります。

材料特性の比較

PMMA/アクリルは、幅広い用途に適したユニークな特性の組み合わせを提供する:

光学特性

- 光線透過率:~92%(プラスチックの中では最高レベル)

- 屈折率:1.49

- UV耐性:優れ、経年による黄変は最小限

機械的特性

- 引張強度:70~75MPa

- 曲げ強度:100-110 MPa

- 耐衝撃性:中程度(ガラスより良好、ポリカーボネートより劣る)

- 硬度(ロックウェル)M80-M100

熱特性

- 熱変形温度:95~105℃(グレードによる)

- 最高連続使用温度~80-85°C

- 熱膨張係数:5-9 × 10-⁵/℃と比較的高い。

PMMA/アクリルの一般的な用途

透明性、耐候性、比較的容易な加工というユニークな組み合わせにより、PMMA/アクリルは多くの用途に理想的です:

消費財

- 陳列台と小売什器

- 家具(テーブル、椅子、装飾品)

- 水槽と額縁

産業用途

- マシンガード

- コントロールパネルとディスプレイ

- ライトガイドとディフューザー

建築用途

- 窓と天窓

- 欄干とバリア

- 装飾パネルと看板

医療用途

- 医療機器部品

- 歯科補綴

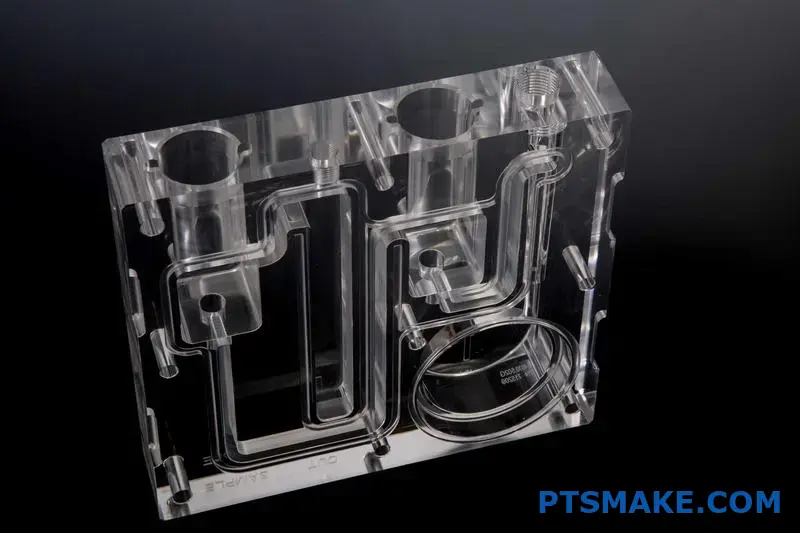

- 実験設備

私は15年以上の製造経験で、PMMA加工プロジェクトがシンプルなディスプレイ・スタンドから複雑な医療機器部品に及ぶのを見てきました。PMMAは汎用性が高いため、業界を問わず人気のある素材ですが、加工パラメーターや仕上げ技術については、用途ごとに特有の配慮が必要です。

PMMAの利点は?

光学的透明度、耐候性、切削加工性を兼ね備えた、プロジェクトに最適な素材を探すのに苦労したことはありませんか?製品に使用するプラスチックを選ぶ際、美的魅力と機能的耐久性の間で妥協することにうんざりしていませんか?

一般にアクリルとして知られるPMMA(ポリメチルメタクリレート)は、ガラスや他の透明材料と比較して、卓越した光学的透明性、優れた耐候性、優れた機械的特性、多用途の加工オプション、費用対効果などの優れた利点を備えています。

優れた光学特性

PMMAの最も顕著な特徴は、その卓越した光学的透明性です。PMMAの光透過率は約92%で、他の多くの透明プラスチックよりも優れており、ガラスに匹敵します。このため、視覚的な透明性が最も重要な用途に最適です。

PTSMAKEでの経験では、PMMAの長期間の透明性維持能力に、クライアントは常に感心させられます。経年変化で黄変しやすいポリカーボネートとは異なり、PMMAは何年も透明な外観を保ちます。この特性により、PMMAはディスプレイケースや看板、建築部材として特に重宝されています。

PMMAの光学特性は、単なる透明性にとどまりません。PMMAは簡単に着色できるため、光透過性を維持したまま鮮やかな半透明の製品を作ることができる。この特性がLED照明器具に効果的に利用され、色彩を維持しながら光を均一に拡散しているのを見たことがある。

他の素材との光学的比較

| 素材 | 光透過率(%) | イエローネス指数(イニシャル) | 耐紫外線性 |

|---|---|---|---|

| PMMA | 92 | 1-2 | 素晴らしい |

| ポリカーボネート | 88 | 2-3 | 可もなく不可もなく |

| ガラス | 90-92 | 0-1 | 素晴らしい |

| PET | 85-90 | 2-4 | グッド |

耐候性と耐薬品性

PMMAは屋外の耐候性に優れています。紫外線や湿気、温度変化など、他の多くのプラスチックを劣化させる要因にさらされても、この素材はその特性を維持します。

屋外ディスプレイ・メーカーと協力して、私は一貫して看板やディスプレイにPMMAを推奨してきました。この素材は、何年も日光にさらされてもひび割れたり黄ばんだりすることがなく、屋外用として信頼できる選択肢です。その高い 光安定性4 は、着色されたPMMA製品が長期間にわたってその鮮やかさを維持することを保証します。

PMMAの耐薬品性もまた特筆すべきものであるが、選択的である。希酸、アルカリ、家庭用洗剤など多くの一般的な物質に対しては良好な性能を示すが、特定の有機溶剤には弱い。この特性は、化学薬品にさらされることが予想される用途では慎重な検討が必要です。

機械的特性と耐久性

PMMAは剛性と耐衝撃性を兼ね備えていますが、一部のエンジニアリング・プラスチックほど強靭ではありません。引張強さは約70MPa、曲げ弾性率は約3GPaで、多くの用途で十分な機械的性能を発揮します。

PTSMAKEでは、光学的透明性と適度な機械的強度のバランスを必要とする用途にPMMAを推奨することがよくあります。例えば、陳列台や小売什器は、エレガントな外観を維持しながら適度な荷重を支えるPMMAの能力から恩恵を受けます。

特筆すべき限界として、PMMAはポリカーボネートのような素材に比べて比較的脆いという性質があります。耐衝撃性が重要な場合は、通常、PMMAの改良グレードまたは代替材料をお勧めします。しかし、極端な衝撃が予想されないほとんどの用途では、標準的なPMMAで十分な耐久性が得られます。

機械的特性の比較

| 素材 | 引張強さ (MPa) | 曲げ弾性率 (GPa) | 衝撃強度 (J/m) |

|---|---|---|---|

| PMMA | 65-75 | 2.8-3.3 | 10-20 |

| ポリカーボネート | 55-65 | 2.3-2.4 | 600-850 |

| ポリスチレン | 35-55 | 2.9-3.5 | 10-20 |

| ガラス | 30-90 | 70-75 | <10 |

製造の多様性

製造工程におけるPMMAの多様性は、その最も強力な利点のひとつである。この素材は、以下のような様々な方法で効率的に加工することができる:

- 射出成形

- 押出

- 熱成形

- CNC加工

- レーザー切断

PTSMAKEでは、光学的透明度の高い精密部品を必要とするお客様のために、PMMA部品を定期的にCNC加工しています。この材料は美しく加工され、工具を過度に摩耗させることなく滑らかな表面仕上げを生み出します。大量生産のために、私たちの射出成形サービスは、優れた寸法精度で複雑なPMMA部品を効率的に生産することができます。

PMMAの熱成形能力は、曲面ディスプレイや建築用エレメントを作るのに特に価値がある。PMMAは光学特性を維持したまま複雑な形状に加熱成形することができ、ガラスではコスト的に不可能なデザインの可能性を広げることができる。

費用対効果と持続可能性

PMMAをガラスやポリカーボネートのような代替品と比較した場合、コスト・ベネフィット分析では、多くの用途でPMMAが有利になることが多い。一般的にポリスチレンのような汎用プラスチックよりも高価ですが、PMMAはその価格ポイントを正当化する優れた性能特性を備えています。

PMMAはガラスに比べて重量が軽いため(密度は約半分)、輸送コストが削減され、大型パネルや部品の設置が簡単になります。この重量の優位性により、建築用途やディスプレイ構造で特に人気があります。

持続可能性の観点から、PMMAにはいくつかの利点があります。PMMAは完全にリサイクル可能で、多くの地域でリサイクルの流れが確立されています。さらに、寿命が長いため交換頻度が少なく、生涯の資源消費を抑えることができます。しかし、ほとんどの石油系プラスチックと同様、PMMAの生産には環境フットプリントがあり、持続可能性評価ではこれを考慮する必要があります。

アプリケーション固有の利点

さまざまな産業が、PMMAの特性プロファイルの特定の側面から恩恵を受けている:

医療業界:PMMAの生体適合性は、歯科インプラント、骨セメント、眼内レンズに適している。

自動車部門:耐スクラッチ性と光学的透明性により、テールライトレンズやインテリアディスプレイに最適。

建築:耐候性と光透過性により、PMMAは天窓、パーティション、装飾部材に最適です。

小売と看板:成形性、塗装性、光学特性の組み合わせにより、印象的なディスプレイやサインを実現。

電子機器メーカーと仕事をする中で、PMMAは実際のガラスのような重さや壊れやすさがなく、魅力的なガラスのような美しさを提供するため、機器のディスプレイや筐体にますます人気が高まっているのを目の当たりにしてきた。

切削パラメータはPMMA加工の仕上げ面にどのような影響を与えるか?

PMMAプロジェクトのエッジのかすれや欠けに悩んだことはありませんか?CNCマシンをどんなに注意深くセットアップしても現れる、もどかしい表面欠陥?これは、有望なデザインを残念な結果に変えてしまう、よくある課題です。

切削パラメータは、切り屑の生成と発熱を制御することにより、PMMAの加工面の仕上がりに大きく影響する。最適な主軸回転数(10,000~18,000RPM)、送り速度(0.1~0.2mm/歯)、切り込み深さ(0.5~1mm)は、一般的に溶融とチッピングを最小限に抑え、最高の表面品質をもたらします。

PMMA表面仕上げの科学

一般にアクリルとして知られるPMMA(ポリメチルメタクリレート)を加工する場合、優れた仕上げ面を得るには、さまざまな切削パラメータがこのユニークな素材とどのように相互作用するかを理解する必要があります。熱可塑性プラスチックであるPMMAは、金属や他のプラスチックと比較して、加工条件に対して異なる反応を示す明確な機械的および熱的特性を持っています。

機械加工されたPMMAの表面品質は、主に以下の影響を受ける。 熱可塑性変形5 切断中の挙動塑性変形によって連続的な切り屑を生成する金属とは異なり、PMMAは切断条件によって延性破壊モードと脆性破壊モードの両方を経験する傾向があります。この2つの挙動により、パラメータの選択が特に重要になります。

主軸回転数への影響

主軸回転数は、PMMA加工における切削温度と切屑形成に直接影響する:

- 低速(8,000回転以下):過大な切削力や脆性破壊を引き起こし、チッピングや表面仕上げ不良につながることが多い。

- 中速(8,000~15,000rpm):発熱と切削効率のバランスを取る

- 高速(15,000回転以上):過度の熱を発生させ、材料の軟化や溶融を引き起こす可能性がある。

PTSMAKEでの経験では、一般的なPMMA加工では、カッター径やその他の要因によって異なりますが、スピンドル回転数は通常10,000~18,000RPMが最良の結果が得られることがわかっています。

フィードレートに関する考察

送り速度は生産性と表面品質の両方に影響する:

| 送り速度(mm/歯) | 表面仕上げ | 生産性 | よくある問題 |

|---|---|---|---|

| 0.05-0.1 | 素晴らしい | 低い | 熱の蓄積、火傷の可能性 |

| 0.1-0.2 | 非常に良い | ミディアム | 最小限の欠陥、最適な範囲 |

| 0.2-0.3 | グッド | 高い | 小さな欠けの可能性 |

| >0.3 | 貧しい | 非常に高い | ひどいチッピング、ツールマーク |

PMMAのスイートスポットは、一般的に0.1~0.2mm/歯の間にあり、生産性と表面品質のバランスをとっている。遅すぎると熱の蓄積が問題になり、速すぎると機械的損傷が発生する。

切り込み深さと切り込み幅

これらのパラメータは切り屑の負荷を決定し、表面品質と工具寿命の両方に影響を与える:

- 切り込み:仕上げ加工では、最大0.5~1mmを推奨します。深いカットは、PMMAのエッジに亀裂や欠けを生じさせる可能性のある大きな力を発生させます。

- カット幅:最適な仕上げ面精度を得るには、工具径の10~25%のステップオーバーが最適です。

PTSMAKEでは、複雑な形状を加工する場合、粗加工で材料を大量に除去した後、軽い切削で仕上げ加工を行うプログレッシブ加工戦略をプログラムすることがよくあります。

工具形状要因

工具の選択は、PMMA加工における表面仕上げ品質に劇的な影響を与える:

最先端のジオメトリー

- レーキ角度:正のすくい角(5-15°)は、一般的に切削抵抗を低減することにより、より良い仕上げ面を生成します。

- クリアランス・アングル:10~15°のクリアランスでワークとの擦れを防止

- ヘリックスの角度:より高い螺旋角度(30~45°)は切り屑の排出を改善し、熱の蓄積を減少させます。

工具材料とコーティング

PMMAの加工には、通常、以下を使用する:

- 超硬工具:ハイスより切れ味持続

- ダイヤモンドコート工具:大量生産に優れた表面仕上げを提供する

- 単刃カッター:切り屑の排出を良くするため、アクリルによく使用される。

適切な工具選択と切削パラメータの組み合わせは、相乗効果を生み出します。PTSMAKEでは、異なるPMMAグレードや製品要件に特化したパラメーターセットを開発し、生産工程全体で一貫した品質を確保しています。

冷却と潤滑戦略

クーラントが標準的な金属加工とは異なり、PMMA加工には慎重な配慮が必要です:

- 圧縮空気:適度な切削条件では十分なことが多い

- ミスト冷却:非石油系専用流体による最小限の潤滑

- ドライカット:最適化されたパラメータと効率的な切り屑排出により可能

PMMAに標準的な油性クーラントは絶対に使用しないでください。機械加工面にクレーズや応力割れが発生する可能性があります。

実践的最適化アプローチ

PMMAの加工オペレーションを設定する際、私はこの体系的なアプローチに従っている:

- 機能要件に基づいて適切なツールを選択する

- 保守的な切削パラメータ(中速、低送り)で開始する。

- スクラップ材のテストカットを行う

- 最適な表面仕上げが得られるまで、パラメータを徐々に増加させる

- 成功したパラメータを将来の参考のために文書化する

この方法論により、PTSMAKEは医療機器部品から光学ディスプレイまで、様々な産業において一貫した高品質のPMMA部品を提供することができます。

PMMA加工後にはどのような後処理が必要か?

加工されたばかりのPMMA部品が届き、期待通りの仕上がりだと思ったのに、曇っていたり、工具痕が目立ったり、透明感のない仕上がりだったりしたことはありませんか?加工工程は始まりに過ぎません。適切な後処理を行わないと、どんなに精密に加工されたPMMA部品でも、期待に反してしまうことがあるのです。

PMMA加工後の重要な後工程には、バリ取り、応力除去、表面仕上げ(サンディング/ポリッシング)、洗浄、最終品質検査などがあります。これらの工程を経て、未加工の機械加工部品は、精密な仕様と美的要求を満たす、高品質で光学的に透明な部品に生まれ変わります。

PMMAの後処理要件を理解する

一般にアクリルとして知られるPMMA(ポリメチルメタクリレート)は、その卓越した光学的透明性、耐紫外線性、機械的特性が評価されています。しかし、加工工程ではどうしても問題が生じ、後加工で修正する必要があります。PMMAをこれほど魅力的なものにしている透明でガラスのような外観は、入念な加工後の処理によってのみ達成できる。

PTSMAKEでの仕事を通じて、私は、適切な後処理こそが、平均的なPMMA部品と卓越したPMMA部品を分けるものであることに気づきました。多くの顧客は、精密PMMA部品の総製造時間のうち30%までが後加工工程に費やされていることに気づいていません。ここでは、優れた結果をもたらす加工後の必須作業について説明します。

バリ取りとエッジ処理

CNC加工で作られたばかりのPMMA部品には、通常、鋭利なエッジやバリを除去する必要があります。これらの欠陥は、美観上の問題だけでなく、安全上の問題でもあります:

- 割れやすい弱点を作る

- 取り扱い中に怪我をする

- 組立工程を妨げる

- エッジの光学特性を損なう

バリ取りは、部品の複雑さに応じて、専用工具を使用した手作業または自動化プロセスで行うことができます。光学部品の場合、エッジ処理には火炎琢磨が使用されることがあります。これは、制御された火炎を短時間当てて、部品の他の部分に影響を与えることなく、エッジを溶かして滑らかにするものです。

ストレス・リリーフ・ヒート・トリートメント

最も重要でありながら見落とされがちな後加工工程のひとつが、応力除去です。PMMAは以下の影響を受けやすい。 内部応力6 機械加工中に、クレーズ、クラック、経時的な寸法変化を引き起こす可能性がある。

熱処理工程は通常、これらのパラメータに従う:

| 温度範囲 | 期間 | 冷却率 | 申し込み |

|---|---|---|---|

| 70-80°C (158-176°F) | 1~2時間 | 毎時10~15 | 一般部品 |

| 80-90°C (176-194°F) | 2~4時間 | 毎時5~10 | 精密光学部品 |

| 90-95°C (194-203°F) | 4~6時間 | 毎時3~5 | 高ストレス用途 |

この制御された加熱・冷却サイクルにより、ポリマー分子が緩和・再分布され、部品の完全性を損なう可能性のある内部応力が排除されます。PTSMAKEでは、異なるPMMAグレードと部品形状に特化したアニーリングプロトコルを開発し、最適な結果を保証しています。

表面仕上げ技術

PMMAの真の美しさはその光学的透明性にあり、そのためには細心の表面仕上げが必要である。これは通常、いくつかの段階を経て行われる:

- ラフサンディング:工具痕を除去するために240~320砥粒の砥粒を使用する。

- プログレッシブ・サンディング:400番、600番、800番、1000番と徐々に細かい砥粒を使用。

- 研磨:光学的透明度を得るために特殊な化合物を使用

- バッフィング:鏡面仕上げの最終仕上げ

複雑な形状や内部の特徴の場合、すべての表面に到達することは困難な場合があります。均一で光沢のある仕上がりにするために、表面層をわずかに溶解する特殊な溶剤を使用した化学研磨を採用することもあります。しかし、これには寸法変化や表面欠陥を避けるための慎重な管理が必要です。

クリーニングと汚染除去

PMMAの静電特性は、ほこりや汚染物質の吸着剤となる。特に光学用途では、組み立てや包装の前に徹底したクリーニングが不可欠です。洗浄手順には通常、以下のものが含まれます:

- 特殊溶液での超音波洗浄

- 帯電防止加工でホコリの吸着を低減

- フィルター環境での圧縮空気ブロー

- 高感度アプリケーションのためのクリーンルーム対応

よく見かける失敗のひとつに、アルコール系のクリーナーを使うことがありますが、これはPMMAにクレーズを発生させる可能性があります。代わりに、マイルドな石けん液やアクリル専用のクリーナーを使うことをお勧めします。

最終検査と品質保証

PMMAの後処理の最後のステップは、包括的な品質検査である:

- エンジニアリング仕様に照らした寸法検証

- 光学的透明度試験(透明度、ヘイズ、光透過率)

- 偏光を用いた応力パターン解析

- 表面粗さ測定

- 傷、気泡、内包物の目視検査

高精度のアプリケーションには、干渉計やレーザースキャンなどの特殊な測定装置を使用して、ミクロン単位の表面品質を検証します。

コストと品質のバランス

後加工は、PMMAコンポーネントの総製造コストの20-40%を占めることがあります。プロジェクトを計画する際には、用途に必要なレベルの後処理のみを指定することが重要です:

- 機能部品 基本的なバリ取りと応力除去のみでよい。

- ディスプレイ部品 より高度な表面仕上げが必要

- 光学部品 最も厳格な後処理プロトコルを要求する

PTSMAKEでは、お客様と協力して、各アプリケーションに最適なコストと品質のバランスを決定します。いくつかの後処理工程は、慎重な設計と機械加工戦略によって最小化することができ、品質を損なうことなく全体的な製造コストを削減することができます。

複雑な形状に対する特別な配慮

複雑な形状の部品は、後処理に独特の課題をもたらします。内角、深い凹み、細かいディテールなどは、特殊な技術を必要とする場合があります:

- 困難なエリアへのアクセスを可能にする特注設計の治具

- 複雑な形状を均一に処理する蒸気研磨

- 一貫した仕上がりを実現するロボット仕上げシステム

- 精密光学サーフェスのための多軸CNC研磨

精密製造に15年以上携わってきた経験から、設計段階で後加工の要件に対処することが、より効率的な生産とより良い結果につながることがわかりました。

ケーススタディ光学プロジェクトにおけるPMMAとポリカーボネートの成功事例?

光学プロジェクトで、PMMAとポリカーボネートのどちらを選ぶか悩んだことはありませんか?材料の選択は製品の性能を左右しますが、多くのエンジニアは、それぞれの材料が同じような用途でどのように機能するか、実例を見ることなくこの決断を下します。

光学用途でPMMAとポリカーボネートを比較する場合、ケーススタディが最も実用的な見識を提供します。PMMAは通常、透明性が最も重要なディスプレイ、自動車用照明、建築用途で優れています。ポリカーボネートは、安全装置、屋外ディスプレイ、医療機器など、耐衝撃性に妥協できない用途で輝きます。

自動車用照明:PMMAの透明な利点

自動車業界では、どちらの素材も幅広く使用されていますが、それぞれ異なる特殊性があります。PTSMAKEで何社かの自動車業界のクライアントと仕事をしたことがありますが、当初はヘッドライト・レンズ用にポリカーボネートを検討していましたが、最終的には優れた光学特性を持つPMMAを選びました。

あるプロジェクトでは、高級車メーカーのためにカスタム・ヘッドライト・アセンブリを設計した。クライアントが必要としていたのは、歪みを最小限に抑えた卓越した光透過性でした。両方の材料から試作品を加工した後、PMMAバージョンが納品されました:

- 92%の光線透過率(ポリカーボネートの88%と比較)

- より正確な配光パターン

- 紫外線による黄変に対する耐性が向上

レンズは透明なポリカーボネートカバーで保護されるため、耐衝撃性は多少犠牲になっても許容範囲でした。PMMAを光学精度に、ポリカーボネートを保護に使うというこのハイブリッドなアプローチは、それぞれの素材の長所を理解することで、最適な設計ソリューションにつながることを実証している。

医療用画像機器:ポリカーボネートの耐久性が勝る

医療環境にはさまざまな課題があります。ある医療用画像機器メーカーでは、光学的な透明度と優れた耐久性の両方を必要とするハウジング部品を加工しました。このケースでは、ポリカーボネートが明らかに勝者でした。

そのために必要な装置である:

- 過酷な化学薬品による頻繁な洗浄に耐える

- 落下や衝撃に耐える

- 様々な温度で寸法安定性を保つ

- 適度な光学的透明度を提供する

PMMAの方が光学特性はわずかに優れているが 生体適合性7 ポリカーボネートは、耐薬品性の必要性から最適な選択でした。クライアントからは、2年間の現場使用後、素材のひび割れや化学的損傷による不具合はゼロであったとの報告がありました。

小売店ディスプレイ比較調査

小売店の陳列プロジェクトでは、両素材を並べて比較することができます。PMMAとポリカーボネートのプロトタイプです。クライアントは6ヶ月間、実際の環境で両者をテストしました。

パフォーマンス結果

| プロパティ | PMMAディスプレイ | ポリカーボネート製ディスプレイ |

|---|---|---|

| 最初の明確さ | エクセレント(94%の光透過率) | 非常に良い(89%の光透過率) |

| 耐スクラッチ性 | 良好(6ヶ月後に若干の小傷あり) | 悪い(人の出入りが多い場所で著しいひっかき傷) |

| 衝撃によるダメージ | 偶発的な衝撃で3枚のパネルに亀裂 | 同じような衝撃にもかかわらずクラックなし |

| 紫外線安定性 | 目立つ黄変なし | 南向きのパネルがわずかに黄変 |

| コスト | 基本料金 | PMMAより高い18% |

顧客は最終的に、屋内用にはPMMAを、交通量の多い屋外用にはポリカーボネートを選択し、環境要件に基づいて投資を最適化した。

建築用グレージング

両素材が競合する建築用途では、興味深いパターンが生まれるのを目にした。最近のプロジェクトでは、オフィスビルのアトリウムに特注の光拡散板を製作しました。建築家は当初、耐衝撃性の観点からポリカーボネートを指定しましたが、サンプルを検討した結果、このような理由からPMMAに変更しました:

- 優れた透明度が、より鮮やかな光のパターンを生み出した。

- 設置場所の影響リスクは最小限だった

- PMMAの高い剛性により、パネルの薄型化が可能になった

- 約15%のコスト削減

このケースは、材料の選択は理論的な特性だけでなく、常に実際の使用環境を考慮すべきであることを補強している。

コンシューマー・エレクトロニクスハイブリッド・アプローチ

コンシューマー・エレクトロニクス業界では、しばしばハイブリッド・アプローチが採用される。あるスマートフォンアクセサリーメーカーのために、私たちは両方の素材を使った製品を開発しました:

- 光学レンズエレメント用PMMA(カメラプロテクター)

- 構造フレームと衝撃ゾーンにポリカーボネートを使用

このデザインは、PMMAの光学的透明性を生かしながら、落下や応力がかかる可能性の高い部分にはポリカーボネートの耐衝撃性を利用したものです。各素材の加工工程は、異なる切削パラメーターと仕上げ技術で別々に最適化されました。

ケーススタディからの実践的な教訓

これらの実世界での応用は、いくつかの実用的な検討事項を浮き彫りにしている:

- 用途に応じた選択が重要 - 理論的な特性は、特定のユースケースにおける実際の性能よりも重要ではない

- ハイブリッド・デザインは両方の長所を提供できる - 各素材の強みが最も発揮される場所で使用する

- 環境要因がパフォーマンスに大きく影響 - 紫外線への暴露、化学物質との接触、温度変化は、それぞれの素材に異なる影響を与える。

- 機械加工後の処理は性能を向上させる - 適切なアニールと表面処理により、両材料は大幅に改善される。

数多くのクライアントと光学アプリケーションの仕事をしてきて、実際の使用条件下でプロトタイプをテストすることで、材料データシートだけでは得られない洞察が得られることがわかりました。PTSMAKEでは、アプリケーションの要件が、どちらの材料でも機能する可能性があるオーバーラップゾーンに該当する場合、両方の材料で少量のプロトタイプバッチを製造することをお勧めすることがよくあります。

PMMAの大量加工におけるコスト効率の考慮点とは?

PMMAの大量加工の見積もりを受け取って、うろたえたことはありませんか?生産規模を拡大する際、品質要件と予算制約のバランスを常に考えていませんか?このようなコストの課題は、プロジェクトの実行可能性を左右する可能性があります。

PMMAの大量加工におけるコスト効率は、材料使用量の最適化、適切な工具の選択、自動化の導入、人件費の削減、後処理要件の最小化に集約される。適切な戦略をとることで、品質基準を維持しながら、少量生産と比較して、ユニットあたりのコストを30~50%削減することができます。

材料最適化戦略

PMMAの加工オペレーションを拡大する場合、材料費は予算全体の中で重要な要素となります。いくつかの重要な戦略を実行することで、無駄を大幅に削減し、歩留まりを最大化できることがわかりました。

ネスティング効率

最も効果的なアプローチの一つは、原材料シート上の部品ネスティングの最適化です。高度なCAMソフトウェアは、スクラップを最小限に抑えるために複数の部品を配置することができます。大量生産シナリオでは、5%の材料利用率の改善でも、かなりの節約につながります。

例えば、PTSMAKEの大型PMMAディスプレイ・パネルの注文を処理する場合、当社のネスティング・アルゴリズムは、業界平均70~75%に対し、通常85~90%の材料利用率を達成します。この効率だけで、原材料コストを最大20%削減することができます。

在庫サイズの選択

最適な在庫サイズを選択することも同様に重要です。標準的なシートサイズは、カスタム寸法よりもコスト効率が高いですが、特定の部品要件を考慮する必要があります:

| 在庫サイズ(mm) | 1m²あたりのコスト | 代表的なアプリケーション | 標準部品用廃棄物% |

|---|---|---|---|

| 1220 x 2440 | より低い | 大型パネル | 10-15% |

| 600 x 1200 | ミディアム | ミディアムコンポーネント | 15-20% |

| カスタムサイズ | より高い | 専用部品 | 5-10% |

大量生産のための金型に関する考察

PMMAの大量加工では、工具の選択がコストと品質の両方に劇的な影響を与えます。高級工具への初期投資は、長い目で見れば、しばしば配当となります。

工具寿命管理

大量生産では、初期費用は高くつくが、ダイヤモンドコーティングされた工具に投資することを勧める。その 償却8 これらの高級工具を何千もの部品に使用することで、単位当たりのコストを大幅に削減することができる。

標準的な超硬エンドミルは$30-50で、PMMA部品300-500個を加工して摩耗が見られるかもしれません。この計算は、明らかに大量生産には高級工具が有利です。

標準化された工具

標準化されたツーリング戦略を導入することで、切り替え時間が短縮され、在庫管理が簡素化される:

- 複数のフィーチャーに対応できる共通の工具形状を使用する。

- 通常業務の90%をカバーするツール・ライブラリを確立する。

- 手作業が必要な特殊工具を最小限に抑える

オートメーションと治具設計

自動化を導入すると、PMMAの大量加工の経済性が大きく変わる。初期投資は高くなりますが、数量が増えるにつれて、単位当たりのコストは急激に減少します。

マルチフィクスチャーシステム

私は、オペレーターの介入を最小限に抑えながら、24時間365日の稼働を可能にするマルチフィクスチャー・システムを導入してきました。これらのシステムには通常、以下のものが含まれる:

- 位置精度を維持するクイックチェンジパレット

- 様々な部品ファミリーと互換性のある標準化されたフィクスチャーベース

- 自動プログラム選択のためのRFIDまたはバーコードシステム

最新のパレット化システムは、セットアップ時間を80-90%短縮することができ、機械が切削に費やす時間を増やし、段取り替え中にアイドル状態になる時間を減らすことができる。

バッチサイズの最適化

最適なバッチサイズを見つけることは、セットアップコストと在庫維持コストのバランスをとることになる:

| バッチサイズ | セットアップ・コストへの影響 | 在庫コスト | こんな方に最適 |

|---|---|---|---|

| 小 (50-200) | 一台当たりの単価が高い | より低い | 頻繁な設計変更 |

| ミディアム (200-1000) | 中程度 | 中程度 | バランスの取れたアプローチ |

| 大 (1000以上) | 一台当たりの単価を下げる | より高い | 安定した成熟製品 |

機械の選択と利用

PMMAの大量生産のために選択するCNCマシンのタイプは、コスト構造に大きく影響します。

多軸加工と3軸加工の比較

5軸加工機は購入価格が高くなりますが、複雑なPMMAパーツの加工では優れた経済性を発揮します。PTSMAKEでは、当社の5軸加工機は、段取り替えを最小限に抑え、最適な工具角度を可能にすることで、3軸加工機と比較してサイクルタイムを30~40%短縮することができます。

しかし、より単純なコンポーネントの場合、複数の3軸加工機の方が、少ない5軸加工機よりも、投資金額あたりのスループットが高くなる可能性がある。

マシン稼働時間の最大化

稼働率が高くなると、機械時給は下がります。実践的な戦略は以下の通りです:

- 予知保全の導入による計画外ダウンタイムの防止

- 類似のジョブを連続してスケジューリングすることで、セットアップの変更を最小限に抑えます。

- 夜間の無人運転中に、よりシンプルなコンポーネントを動かす

- 工具の摩耗監視を利用して、品質問題や不良部品の発生を防ぐ

後処理と品質管理の経済性

見過ごされがちだが、後処理コストはPMMA加工における総コストの15-30%を占めることがある。

統合品質管理

加工工程に品質検証を組み込むことで、高価な再加工や顧客からの返品を減らすことができます。PMMAの大量生産には、以下をご検討ください:

- インプロセスプローブによる重要寸法の検証

- 表面欠陥検出用自動ビジョンシステム

- 故障が発生する前に傾向を特定する統計的工程管理

これらのシステムは先行投資を必要とするが、大量生産における品質コストを劇的に削減する。

仕上げオートメーション

手作業による研磨とバリ取り作業は、手間がかかり、規模を拡大するのが難しい。大量生産には、自動化オプションを検討してください:

- エッジブレーキングと軽い仕上げのためのタンブリングシステム

- 安定した表面仕上げのためのロボット研磨セル

- 光学品質のエッジのためのフレーム研磨装置

これらのステップを自動化することで、手作業に比べて人件費を50-70%削減しながら、一貫した品質を達成することができます。

PMMA加工は医療グレードの表面要求を達成できるか?

医療器具を拡大して見て、メーカーがどうやってあの完璧なガラスのような仕上げをするのか不思議に思ったことはありませんか?あるいは、寸法検査には合格したものの、表面の欠陥が原因で不合格となったPMMA部品に苦慮したことはないだろうか。適切な医療機器と優れた医療機器の違いは、多くの場合、表面品質に起因します。

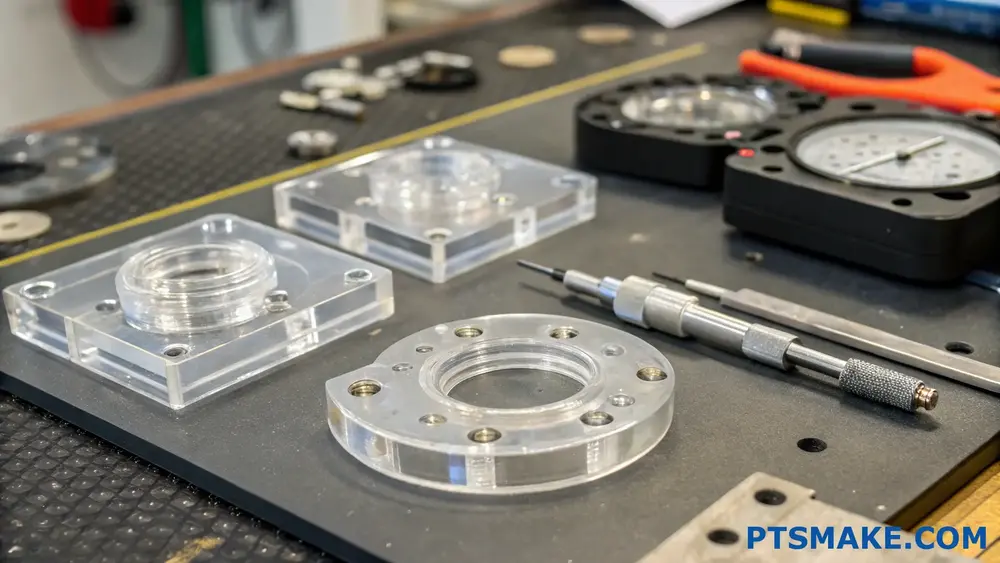

はい、PMMA加工は、適切な技術を用いれば、医療グレードの表面要件を達成することができます。特殊な工具、最適化された切削パラメータ、適切な後処理方法によって、PMMAはRa値0.2μm以下に加工することができ、インプラントやデバイスの厳しい医療基準を満たすことができます。

PMMAの医療グレードの表面要件を理解する

医療機器には、いくつかの重要な理由から、卓越した表面品質が求められます。患者の安全性、生体適合性、機器の機能性はすべて、適切な表面特性によって決まります。医療用途に使用されるPMMA部品の場合、光学機器や埋め込み型機器に使用されるため、表面要件は特に厳しくなります。

医療グレードのPMMA表面には通常、以下のものが必要である:

- 表面粗さ(Ra)0.05~0.2μm

- 微細な亀裂や応力集中がないこと。

- パーティクルの混入なし

- ビジュアル・アプリケーションのための光学的透明度

- ミクロレベルでの寸法安定性

医療機器メーカーと仕事をした経験では、このような要求は標準的な工業仕様を桁違いに上回ることがよくあります。このような要求を満たすには、機械加工に特化したアプローチが必要です。

医療用PMMA部品の重要な表面パラメータ

PMMA表面を医療用途に評価する場合、いくつかの重要なパラメータを考慮しなければならない:

表面粗さメトリクス

表面粗さは複数のパラメータによって定量化され、それぞれが表面品質の異なる部分を物語る:

| パラメータ | 説明 | PMMAの典型的な医療要件 |

|---|---|---|

| ラー | 平均粗さ | 0.05-0.2 μm |

| Rz | 最大身長プロファイル | 0.5-1.5 μm |

| 右 | プロファイルの全高 | 0.8-2.0 μm |

| Rq | 二乗平均平方根粗さ | 0.08-0.3 μm |

PTSMAKEのPMMA加工では、Raが最も一般的に指定されるパラメータですが、医療用途では、完全な表面特性評価を確実にするために、複数の粗さ値のモニタリングが必要になることがよくあります。

表面の完全性に関する考慮事項

粗さだけでなく、サーフェス・インテグリティも含まれる:

- 不在 マイクロクラッキング9 および地下の損傷

- クレーズや故障の原因となる残留応力を最小限に抑える

- 生体適合性のための制御された表面化学

- コンポーネント全体の一貫性

医療グレードPMMAの特殊加工技術

PMMAで医療グレードの表面を実現するには、標準的な機械加工を超える特殊な技術が必要です。

工具の選択と形状

適切な切削工具は、PMMAの表面品質に劇的な違いをもたらします。お勧めは

- ダイヤモンド研磨された超硬またはPCD(多結晶ダイヤモンド)工具

- すくい角0~5°のシャープな切れ刃

- ツールノーズ半径は0.2~0.8mm(用途による

- 光学品質仕上げパス用単結晶ダイヤモンド工具

切削パラメータの最適化

医療機器メーカーとの仕事に基づくと、これらの切断パラメータは一貫して優れたPMMA表面をもたらす:

| パラメータ | ラフティング | 半仕上げ | 仕上げ |

|---|---|---|---|

| 切断速度 | 150-250 m/分 | 250-350 m/分 | 350-500 m/分 |

| フィード・レート | 0.1-0.2 mm/rev | 0.05~0.1mm/回転 | 0.01~0.03mm/回転 |

| 切り込み | 0.5-2.0 mm | 0.1-0.5 mm | 0.01-0.05 mm |

| 冷却 | 浸水クーラント | ミスト冷却 | エアブラストまたはドライ |

加工中の熱管理

PMMAはガラス転移温度が低い(105℃)ため、熱管理が非常に重要になります。私たちは次のような方法で最良の結果を得ました:

- 非常に軽い切り込みで高い切削速度を使用する。

- 適切な冷却戦略の実施

- 重要なフィーチャーでのパスとパスの間に適切な休止時間を設ける。

- 長時間作業中の工具温度の監視

医療用PMMAの後処理方法

最適化された加工であっても、真の医療グレードの表面を得るためには、後加工が必要な場合が多い:

蒸気研磨:クロロホルムや塩化メチレンの蒸気に短時間さらすと、光学的に透明な表面が得られるが、厳重な安全管理が必要。

機械研磨:ダイヤモンドコンパウンドによる0.5μm砥粒までの漸進研磨。

UVトリートメント:用途によっては、UV照射が表面特性を安定させるのに役立つ。

精密洗浄:すべての加工残渣を除去する多段階洗浄プロセス。

品質検証方法

医療基準を満たすには、厳格な検証が必要です。PTSMAKEでは、以下を採用しています:

- 粗さ検証のためのプロフィロメーター測定

- 光学顕微鏡による視覚的表面評価

- 重要なアプリケーションのための電子顕微鏡

- 検査中に部品の向きを維持するためのカスタマイズされた治具システム

実例

ある眼科機器メーカーの最近のプロジェクトでは、移植可能なレンズシステム用のPMMA部品をRa<0.1μmで製造するという課題に直面しました。ダイヤモンド仕上げ工具、多段加工、制御された蒸気研磨を実施することで、すべての部品で平均0.08μmのRa値を達成し、厳しい医療要件を満たしました。

この工程では、加工中の精密な温度制御と、取り扱い中の表面接触を防ぐための特別な治具が必要だった。このアプローチにより、製造コストは約30%増加したが、その結果、表面品質は、顧客が経験した以前の生体適合性の問題を解消した。

結論医療用PMMA加工の未来

タイトルの質問に対する簡単な答えは「イエス」だが、重要な条件がある。PMMAの機械加工は、確かに医療グレードの表面要件を達成することができますが、それは専門的な知識と技術で材料に取り組んだ場合に限られます。

医療機器の要求がさらに厳しくなるにつれ、従来の切削加工と、PMMA部品専用の超音波アシスト加工のような新しい技術を組み合わせたハイブリッド加工アプローチのさらなる発展が期待される。

薄肉PMMA部品の加工で避けるべき一般的なミスとは?

入念に設計したPMMA部品が、ひび割れや反り、エッジの溶けなどを伴って機械加工から出てくるのを見たことがあるだろうか。薄肉のアクリル部品が、何時間もかけて計画し、多大な材料を投資した後に不具合を起こしたときの沈んだ感覚は、タイムラインと予算の両方に壊滅的な打撃を与える可能性があります。

薄肉PMMA部品の加工では、不適切な治具、過大な切削力、不十分な冷却、不適切な工具選択、不適切なプログラミング戦略など、いくつかの重大なミスを回避する必要があります。これらのミスは、美観と機能性の両方を損なう反り、亀裂、溶融、寸法の不正確さにつながります。

薄肉PMMA部品の課題を理解する

一般にアクリルとして知られるPMMA(ポリメチルメタクリレート)は、薄肉構造に機械加工する際に独特の課題をもたらします。もろく、熱伝導率が低く、応力に敏感であるため、機械加工時に特に傷つきやすいのです。長年この材料を扱ってきて、私は繰り返し問題を引き起こす製造上の失敗のパターンを特定した。

薄肉」の定義は一般的に2mm以下の断面を指しますが、部品全体の形状や複雑さによっては、3mm以下の肉厚から課題が現れることもあります。PTSMAKEでは、肉厚が1mmを下回ると、難易度が指数関数的に上昇し、特殊な技術と慎重な工程管理が必要になることを確認しています。

加工を困難にする材料特性

PMMAの固有の特性は、いくつかの加工上の課題を生み出している:

- 熱伝導率が低い(0.17~0.19W/m・K)ため、熱がこもりやすい。

- 比較的低いガラス転移温度 (~105°C)

- 脆く、応力下での柔軟性に乏しい

- への感受性 ストレス・クレイジング10 特定の化学物質や過度の熱にさらされた場合

- 切断時に連続的な切り屑を形成せず、欠けやすい。

これらの特性は、金属や他のプラスチックの加工では許されるミスが、薄肉のPMMAでは致命的な失敗になることを意味する。

フィクスチャーの間違いトップとその解決策

不適切なワークホールディングは、私が薄肉PMMA部品で遭遇する最も一般的な不具合の原因でしょう。

過度のクランプ圧

多くの機械工はPMMAを金属と同じように扱い、同じようなクランプ力を加えます。これにより内部応力が発生し、すぐには目に見えないかもしれませんが、加工中や使用中にクラックが入る可能性があります。私は、検査に合格した部品が、残留応力のために数日後に不合格になるのを目撃したことがある。

解決策 制御されたトルクで均一な分散クランプを使用。真空フィクスチャーは、集中的なストレスポイントなしに優れた保持力を提供します。PTSMAKEでは、複雑な形状の場合、3Dプリントされたカスタム適合サポートを使用することがよくあります。

加工中の不十分なサポート

薄い壁は切削力でたわみ、振動、びびり、寸法精度の不正確さにつながる。

解決策 機械加工後に取り外せる裏打ち材や犠牲的支持材を用意する。貫通穴や切り抜きについては、最終加工で取り外すタブを残す。

カットパラメーターの間違い

スピードとフィードエラー

最も重大なエラーのひとつは、不適切な切削パラメータである:

| パラメータ | よくある間違い | 推奨されるアプローチ |

|---|---|---|

| 切断速度 | 高すぎて溶ける | 工具により100-300 m/分 |

| フィード・レート | 遅すぎて余分な熱が発生する | 1歯当たり0.05~0.15mmの切り屑荷重を維持 |

| 切り込み | 深さが深すぎて力が入りすぎる | 複数回のライトパス、薄い壁には最大1mm |

| ステップオーバー | 大きすぎてたわみが生じる | 仕上げ用工具径の最大25% |

速度と送りのバランスは特に重要です。スピンドルの回転数が速すぎたり、送り速度が遅すぎたりすると、摩擦熱が発生して材料が溶けてしまいます。PMMAは、鋭利な工具、適度な速度、安定した送り速度で最高の性能を発揮します。

冷却と潤滑の不具合

PMMAは熱伝導率が低いため、すぐに熱がこもってしまう。

冷却ミス: クーラントを使用しないか、熱ショックを引き起こす可能性のある水性クーラントを使用する。

解決策 圧縮空気による冷却は、薄肉部品に非常に効果的です。場合によっては、適合する潤滑剤のミストも効果的です。PTSMAKEでは、安定した温度制御を提供するために、工具経路に沿った特殊な空冷ノズル配置を開発しました。

ツール選択の落とし穴

不適切なツール形状

金属用に設計された一般的なエンドミルは、PMMAでは性能が劣ることが多い。

よくあるエラー:

- すくい角が不十分な工具の使用

- フルートが多すぎる工具の使用

- 余分な熱を発生する摩耗した工具を選ぶ

解決策 アクリル用に特別に設計された1枚刃または2枚刃のエンドミルを使用します。これらの工具は、高いポジティブすくい角(15~20°)と大きなチップクリアランスが特徴で、熱を蓄積することなく効率的に材料を排出します。

ツールパス・プログラミングの問題

適切な工具を使っても、プログラミング戦略が悪ければ、肉薄のPMMA部品は台無しになる。

間違いだ: 薄い壁や徐々に薄くなる壁に押し当てる従来の切断。

解決策 回転方向に沿って切削する上昇フライス加工をプログラムすることで、薄肉部に対する押し付け力を低減します。工具のかみ合いを一定に保つ適応性のあるクリアリングストラテジーは、PMMAに最適です。

加工後のエラー処理

よく加工されたPMMA部品の多くは、取り扱い、洗浄、仕上げ工程で不具合が生じる。

化学的不適合性

不適切なクリーナーや接着剤を使用すると、薄い壁の応力がかかった部分にひび割れやクラックが生じることがある。

解決策 PMMAに対して安全であることが知られている適合性のある化学物質のみを使用してください。70%濃度のイソプロピルアルコールは一般的に洗浄に安全ですが、アセトンや強力な溶剤は厳重に避けるべきです。

後処理時の熱衝撃

急激な温度変化は応力や亀裂を誘発する。

解決策 追加加工の前に、部品を徐々に室温に戻します。火炎琢磨は、局所的な過熱を避けるため、一定の動きで注意深く行う必要があります。

品質管理の監督

多くの機械工は、適切な条件下で薄肉PMMA部品を十分に検査できていない。

間違いだ: 標準的な照明の下での目視検査で、応力パターンを明らかにできない場合。

解決策 偏光下で部品を検査し、将来の故障につながる可能性のある内部応力を明らかにします。このシンプルで効果的な技術により、部品が顧客に届く前に応力集中を特定することで、PTSMAKEでは数え切れないほどのプロジェクトを救ってきました。

あなたのプロジェクトでPMMAの化学的制限を克服する方法を学んでください。 ↩

傷のないPMMA部品のための専門的なCNC加工技術については、こちらをクリックしてください。 ↩

このプラスチック化学の重要用語と製造における重要性については、こちらをクリックしてください。 ↩

屋外用途や耐UV性にとって重要なこの特性について学んでください。 ↩

加工中の材料の挙動について学び、加工結果を改善します。 ↩

適切な応力管理がいかに部品の故障を防ぎ、製品寿命を延ばすかを学んでください。 ↩

医療用途における生体システムとの材料適合性について学ぶ。 ↩

生産量によってコスト配分がどのように変わるかを学ぶ。 ↩

PMMAのマイクロクラックを除去する高度な表面処理方法についてご紹介します。 ↩

PMMAプロジェクトにおける応力クレーズ防止について、専門家によるガイドをご覧ください。 ↩