機械加工プロジェクトに適切なプラスチック材料を選ぶのは大変です。多くの選択肢がある中で、予算を無駄にすることなく具体的な要件を満たせるのはどれなのか、どのように判断すればよいのでしょうか。多くのエンジニアがこの決断に苦慮し、間違った材料を選択すると、プロジェクトの遅延や性能上の問題を引き起こす危険性があります。

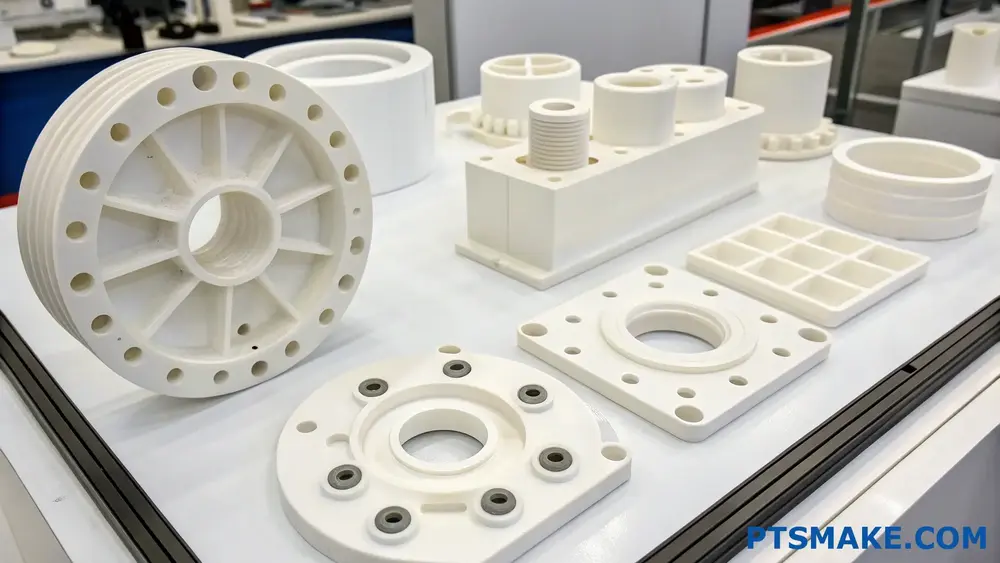

POM(ポリオキシメチレン)は、寸法安定性が高く、低摩擦で加工性に優れているため、機械加工に最適です。バリを最小限に抑えてきれいに切断し、厳しい公差を維持し、良好な表面仕上げで精密な部品を製造するため、精度が要求される機械部品に最適です。

PTSMAKEに勤務している間に、POMが精密機械加工部品の材料としてお客様に好まれるようになるのを見てきました。その機械的特性と加工特性の組み合わせは、様々な用途に適しています。次の機械加工プロジェクトにPOMを検討されている方は、読み進めてその利点、限界、理想的な用途を発見し、特定のニーズに適した選択かどうかを判断してください。

機械工学におけるPOMとは?

優れた寸法安定性と低摩擦を必要とする機械部品の適切な材料選びに悩んだことはありませんか?あるいは、精密部品に使用可能なポリマーの選択肢の多さに戸惑ったことはありませんか?このような課題は、エンジニアリングの意思決定を圧倒的に難しく感じさせます。

機械工学におけるPOM(ポリオキシメチレン)は、卓越した強度、剛性、寸法安定性で知られる高性能熱可塑性ポリマーです。様々な産業用途において、ギア、ベアリング、低摩擦・高耐摩耗性を必要とする機械部品などの精密部品の製造に広く使用されています。

POM材料の特性を理解する

POMは、一般にアセタール、ポリアセタール、あるいは商品名デルリン®(デュポン社)やセルコン®(セラニーズ社)とも呼ばれ、現代の製造業において最も汎用性の高いエンジニアリング・プラスチックのひとつとなっています。さまざまな業界のお客様と仕事をする中で、POMのユニークな特性の組み合わせが、機械的用途で特に価値を発揮することがわかりました。

POMの分子構造は-CH₂O-基の繰り返しからなり、優れた機械的特性を持つ高結晶性ポリマーを作り出している。この結晶性がPOMに優れた特性を与えている:

- 引張強さ(通常60~70MPa)

- 耐疲労性

- 寸法安定性

- 低吸湿性 (0.2-0.3%)

- 多くの溶剤に対する耐薬品性

- 低摩擦係数(0.15~0.35)

POMが他のエンジニアリング・プラスチックと一線を画しているのは、その優れた特性です。 結晶性1 - 通常75-85%程度であり、高温下でも優れた機械的特性を発揮する。

POMのグレードとバリエーション

エンジニアリング用途で使用されるPOMには、主に2つのタイプがある:

- ホモポリマーPOM (デルリン®として販売されることが多い):機械的強度、硬度、耐熱性が高い。

- コポリマーPOM:熱安定性と耐薬品性に優れる

どちらのタイプも、特定の特性を高めるためにさまざまな添加物で改良することができる:

| POMタイプ | 主な強み | 一般的なアプリケーション |

|---|---|---|

| 標準POM | オールラウンドなパフォーマンス | ギア、ブッシュ、精密部品 |

| ガラス繊維強化 | 剛性の向上 | 構造部品 |

| PTFE充填 | 摩擦の低減 | スライディングアプリケーション、ベアリング |

| UV安定加工 | 耐候性 | 屋外用途 |

| 帯電防止/導電性 | ESD保護 | 電子部品 |

POMの加工:利点と考慮点

私はPTSMAKEで15年以上、POMの機械加工プロジェクトを幅広く手がけてきました。この材料は、他の多くのプラスチックと比較して非常に加工性が良く、CNC機械加工に適しています。POMの剛性は、厳しい公差(当店では一般的に±0.05mm以上)での精密な加工を可能にします。

POM加工の主な利点は以下の通り:

優れた表面仕上げ

POMは、適切に加工された場合、自然に滑らかな表面仕上げを生成します。この特性は、摩擦低減が重要な可動部品にとって特に価値があります。私は、適切な切削パラメータを用いれば、二次仕上げなしでRa 0.4~0.8μmの表面粗さ値が容易に達成可能であることを発見しました。

寸法安定性

機械加工後に大きく反ったり収縮したりする多くのプラスチックとは異なり、POMは寸法安定性に優れています。この特性により、公差の厳しい精密部品に最適です。PTSMAKEでは、重要な寸法を±0.02mmという厳しい公差でPOM部品を定期的に加工しています。

POM加工における技術的考察

POMは一般的に機械加工に適しているが、いくつかの重要な技術的考慮事項がある:

熱管理:POMはその優れた熱特性にもかかわらず、高速加工中に発熱することがあります。適切な冷却を行い、過度の切削速度を避けることで、材料の変形を防ぐことができます。

ツール選択:すくい角のある鋭利な超硬工具が、一般的に最良の結果をもたらす。

ストレス緩和:多くの結晶性ポリマーと同様に、機械加工されたPOM部品は、内部応力が緩和されるにつれて、寸法がわずかに変化することがあります。重要な精密部品には、応力緩和処置が有効です。

クランプに関する考慮事項:POMの剛性は比較的高いため、良好なワーク保持が可能だが、変形を防ぐために過度のクランプ圧力は避けるべきである。

エンジニアリングにおけるPOMの一般的な用途

ユニークな特性の組み合わせにより、POMは多くの機械工学用途に理想的なものとなっている:

精密機械部品

POMは、精密な可動部を必要とする用途に優れています:

- ギアとギアアセンブリ

- カムとローラー

- ベアリングとブッシュ

- バルブ部品

- 時計のメカニズム

自動車用途

自動車産業ではPOMが広く使用されている:

- 燃料系統部品

- ドアロックシステム

- ウィンドウ・レギュレーター

- 内装トリム部品

- 寸法安定性を必要とするアンダーフード部品

消費財・電子製品

POMはよく見かける:

- ジッパーとファスナー

- 電子ハウジング

- 楽器

- メガネフレーム

- キッチン機器部品

私はPTSMAKEで働く中で、POM部品が要求の厳しい用途でいかに優れた性能を発揮するかを目の当たりにしてきました。ロボット用の精密歯車であれ、医療機器用の重要部品であれ、適切に加工されたPOMは一貫してエンジニアが必要とする性能を発揮します。

POM素材の長所と短所とは?

エンジニアリング・プロジェクトで材料の選択に迷ったことはありませんか?滑りやすい表面と耐久性について聞いたことがあるかもしれませんが、特定の環境にさらされたときの限界についても懸念があるのではないでしょうか?

POM(ポリオキシメチレン)には、優れた機械的特性、高い寸法安定性、低摩擦性、耐薬品性などの長所がある。しかし、PPやPEのような基本的なプラスチックに比べ、耐紫外線性が低い、接着が難しい、強酸に弱い、コストが高いなどの欠点がある。

POMの主な利点を理解する

優れた機械的特性

POMは、その卓越した機械的特性により、プラスチックの中でも際立っています。60~70MPaの引張強度を持ち、他の多くのエンジニアリング・プラスチックを凌駕しています。この強度は、剛性と繰り返しの衝撃に対する耐性と相まって、POMを精密機械部品に理想的なものにしています。

自動車業界の顧客と仕事をした経験から言うと、POM部品は、他のプラスチックでは応力がかかるとすぐに破損してしまうような機械的用途でも、一貫して優れた性能を発揮します。この素材は自然な弾力性があるため、何千サイクルもの使用後でも機械的特性を維持することができます。

卓越した寸法安定性

POMの最も価値ある特性の一つは、その寸法安定性です。吸水率が非常に低く(通常0.2%以下)、POMは湿度の高い環境でも正確な寸法を維持します。この特性は、厳しい公差が要求されるエンジニアリング用途に極めて重要です。

PTSMAKEでPOMを加工する場合、±0.02mmという厳しい公差を達成することができ、これは部品の寿命が尽きるまで安定したままです。この安定性により、POMは一貫した寸法が重要な精密ギア、ベアリング、その他の機械部品に最適です。

低摩擦係数

POMはもともと摩擦係数が低く(通常0.2~0.3)、他のプラスチックではほとんど見られない自己潤滑性を備えています。よい耐久性と結合されるこの特性はそれを最低の摩擦を要求する可動部分のために理想的にさせる。

素材の トライボロジー特性2 そのため、ギア、ブッシング、スライド機構など、金属の代替品では追加潤滑が必要な用途に最適です。

耐薬品性

POMは、以下を含む多くの化学薬品に対して優れた耐性を示す:

| 化学タイプ | 抵抗レベル | 備考 |

|---|---|---|

| 炭化水素 | 素晴らしい | 燃料系統部品に最適 |

| アルコール類 | グッド~エクセレント | 最小限の腫れ |

| 弱酸性 | グッド | 表面はそのまま |

| 洗剤 | 素晴らしい | 洗浄剤にさらされる部品に最適 |

| 水 | 素晴らしい | 吸水性が非常に低い |

この耐薬品性プロファイルにより、POMは様々な物質への暴露が避けられない過酷な環境での用途に適している。

POMの限界を理解する

耐紫外線性が低い

POMには多くの長所があるが、紫外線にさらされると大きな弱点がある。太陽光にさらされ続けると、POMは劣化し、表面にひび割れが生じ、機械的特性が著しく低下する。

屋外で使用する場合は、UV安定化グレードのPOMを選択するか(改善効果は限定的)、別の素材を検討することをお勧めします。屋外で使用しなければならない部品については、カバーやコーティングでPOM部品を保護することが不可欠です。

難しいボンディング特性

POMの耐薬品性は多くの面で有益であるが、従来の接着剤による接着を困難にしている。POMは表面エネルギーが低いため、特殊な表面処理を施さなければ強力な接着が難しい。

PTSMAKEでは、お客様から接着が必要なPOM部品を含むアセンブリのご依頼をいただいた場合、通常、機械的な締結方法、または表面処理を伴う特殊な接着技術をお勧めしています。

温度範囲の制限

POMは中程度の温度域では良好な性能を発揮するが、両極端な温度域では限界がある:

| 温度範囲 | パフォーマンス |

|---|---|

| 40℃以下 | もろくなる |

| -40°C~90°C | 最適性能範囲 |

| 90°C~110°C | 機械的特性の低下 |

| 110℃以上 | 変形し始める。 |

温度サイクルを伴う用途や90℃を超える温度に曝される用途では、慎重な材料選択が重要です。場合によっては、耐熱性を向上させたガラス繊維入りPOMグレードをお勧めします。

コストに関する考察

POMは、ポリプロピレンやポリエチレンのような汎用プラスチックよりもかなり高価である。このコスト差は、大量生産シナリオでは相当なものになる。

しかし、総所有コストを評価する場合、POMの耐久性と性能特性は、耐用年数の延長とメンテナンス要件の削減によって、高い材料費を正当化することが多い。

アプリケーション固有の考慮事項

POMがお客様の用途に適しているかどうかを判断する際には、POMの特性とお客様の具体的な要件を照らし合わせて評価することが不可欠です。寸法安定性、低摩擦、優れた機械的特性が優先される精密機械部品の場合、POMはその限界にもかかわらず、しばしば優れた解決策を提示します。

自動車、家電、精密機器などの業界では、POMはギア、ベアリング、ファスナーなどの部品によく使われる材料となっている。しかし、屋外での用途や、極端な温度や強い化学薬品にさらされる部品には、代替材料の方が適しているかもしれません。

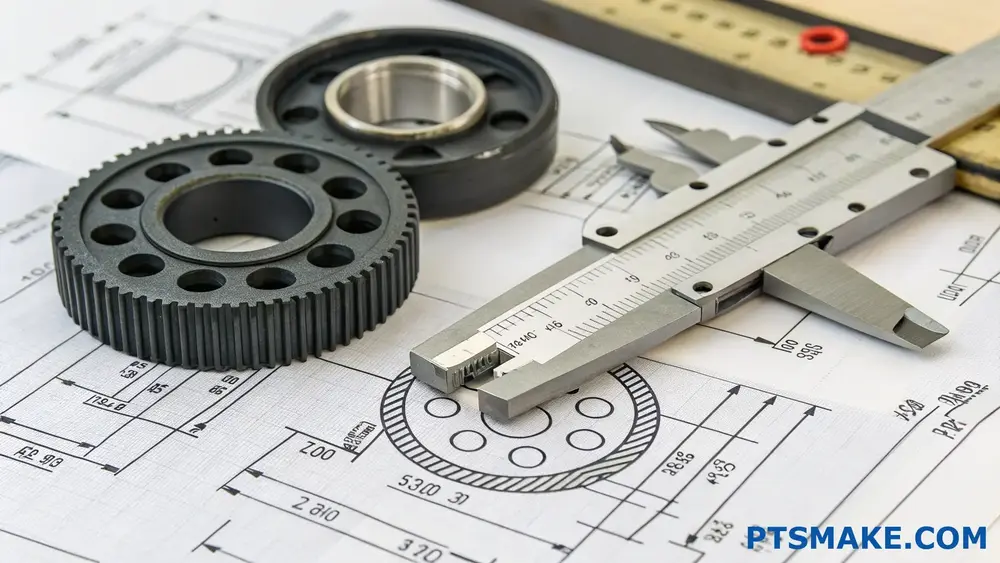

POM加工の公差は?

アセンブリに合わないPOM加工部品を受け取ったことはありませんか?あるいは、精密部品がテスト中に失敗する理由のトラブルシューティングに何時間も費やしたことはありませんか?規格外のPOM部品に対処するフラストレーションは、公差が適切に対処されない場合、プロジェクトを頓挫させ、コストのかかる遅延を引き起こす可能性があります。

POMの加工公差は、複雑さと要件に応じて、通常±0.05mmから±0.005mmの範囲である。標準加工では±0.05mm、精密加工では±0.01mm、高精度加工では制御された条件下で±0.005mmを達成することができます。

POM加工公差に影響する要因

アセタールとしても知られるPOM(ポリオキシメチレン)は、多くの精密部品に好まれるエンジニアリング・プラスチックとなっています。PTSMAKEでは、何千ものPOM部品を加工してきましたが、いくつかの要因が達成可能な公差に大きく影響することがわかりました。

材料特性

POM固有の特性は、加工公差に直接影響します。この材料は優れた寸法安定性を示しますが、機械加工者が考慮しなければならない特性もあります:

熱膨張:POMは熱膨張係数が比較的高く(約110×10^-6 K^-1)、温度変化によって部品が大きく膨張または収縮します。加工中に発生する熱は、公差に影響する寸法変化を引き起こす可能性があります。

水分吸収:POMはナイロンに比べ吸湿性は低いものの、吸湿性があります。湿度の変化は寸法に最大0.2%の影響を与える可能性があり、厳しい公差が要求される場合は考慮する必要があります。

素材グレード:POMのグレード(ホモポリマーとコポリマー)により、加工特性が異なります。ホモポリマーPOMは、一般的にコポリマーPOMよりも寸法安定性に優れ、より厳しい公差を達成することができます。

加工パラメーター

加工プロセス自体には、公差能力に影響を与えるいくつかの変数があります:

切削速度と送り速度:切削速度が速いほど熱が発生し、加工中に熱膨張を起こす可能性があります。私は、切削速度を500~800フィート/分の間で最適化し、適切な送り速度を使用することで、厳しい公差を維持できることを発見しました。

ツール選択:POMには、すくい角のある鋭利な超硬工具が最適です。鈍い工具は過度の熱を発生させ、材料の変形を引き起こし、公差を損なう可能性があります。

固定方法:不適切なワークホールディングは、加工中の部品のたわみにつながります。PTSMAKEでは、POMの柔軟性を考慮した特殊な治具を、特に薄肉部品に使用しています。

装置精度

CNCマシン自体の精度が、達成可能な公差のベースラインを確立する:

機械の精度:高精度のCNCマシンは、±0.002mm以内の位置決めが可能ですが、これは完成部品の公差に自動的に反映されるわけではありません。

校正ステータス:定期的な機械校正は不可欠です。どんなに高級な機器でも、時間の経過とともに仕様から外れてしまうことがあります。

環境制御:加工環境の温度変動は、機械と材料の両方に影響を与えます。当社の温度制御された生産エリアは、最も厳しい公差要件に対しても安定した条件を維持します。

POM加工における達成可能な公差

何百ものPOMプロジェクトに携わってきた経験から、達成可能な公差の参考表を作成しました:

| 許容度分類 | 標準公差範囲 | 応用例 | その他の考慮事項 |

|---|---|---|---|

| スタンダード | ±0.05mm ~ ±0.02mm | 一般部品、非重要寸法 | 最も経済的で、ほとんどの用途に適している |

| 精密 | ±0.02mm ~ ±0.01mm | ギア、ベアリング、精密機構 | 慎重な加工セットアップと工具選択が必要 |

| 高精度 | ±0.01mm ~ ±0.005mm | 医療機器、精密機器 | 温度管理された環境と特殊な設備が必要 |

| ウルトラプレシジョン | 0.005mm以下 | 光学部品、校正機器 | POMの加工は非常に難しく、加工後の安定化が必要な場合がある。 |

最適な公差のための設計上の考慮事項

公差の厳しいPOM部品を加工する際に最良の結果を得るには、以下の設計ガイドラインを考慮してください:

肉厚とフィーチャー・プロポーション

薄肉や高アスペクト比のPOM部品は、加工中にたわむことがあり、厳しい公差を維持するのが難しくなります。お勧めするのは

- ほとんどの用途で最小肉厚1.5mm

- 厳しい公差が要求される場合、アスペクト比(長さと厚さの比)が10:1を超えることは避ける。

- 精密さが要求される薄い部分にリブやサポート機能を追加する。

公差スタッキング

複数のPOM部品でアセンブリを設計する場合は、アセンブリ全体で公差がどのように蓄積されるかを考慮してください。 公差スタッキング3 を適切に分析しなければ、すぐにフィットの問題につながる。私はよく勧める:

- 幾何学的寸法公差(GD&T)を使用して、重要な界面を管理する。

- 非重要分野でより大きなクリアランスを実施する

- 非常にタイトなフィットが要求される選択的組立のための設計

加工後の考慮事項

POM部品は加工後も安定することが多く、最終寸法に影響することがある:

- ストレス解消:複雑なPOM部品には、最終検査前に24~48時間の安定化期間が必要です。

- 環境コンディショニング:最も厳しい公差を得るためには、部品は最終的な検証の前に意図された使用環境に慣らす必要がある。

- コーティング効果:表面処理やコーティングは、材料を追加し、公差に影響を与える可能性がある。

厳しい公差のコストへの影響

公差要件が加工コストに直接影響することを理解することが重要です。私の観察から

- 通常、±0.05mmの公差であれば、追加コストは発生しません。

- 公差±0.02mmは、15-30%のコスト増となる可能性があります。

- 公差±0.01mmは、40-60%のコスト増につながります。

- 0.005mm以下の公差では、特殊な装置が必要となり、セットアップに時間がかかり、不良品率が高くなるため、コストが2倍、3倍になる可能性がある。

PTSMAKEでは、お客様と緊密に連携し、どの寸法が本当に厳しい公差を必要とするのかを特定し、コストを抑えながら機能性を維持するために設計を最適化します。

様々な産業におけるPOM材料の用途?

エンジニアリング・プロジェクトにおいて、卓越した耐久性と精密な加工性を兼ね備えた材料を探すのに苦労したことはありませんか?あるいは、特定のアプリケーションの運用上の要求に耐えられない材料を選択したために、部品が早期に故障するのを見たことがありますか?

POM(ポリオキシメチレン)は、高強度、高剛性、寸法安定性、低摩擦などの優れた機械的特性により、多くの産業で使用されています。信頼性と耐久性が不可欠な自動車部品、家電製品、医療機器、配管システム、精密工学部品などによく使用されています。

POMの自動車用途

自動車メーカーと長年仕事をする中で、POMがこの業界でますます重要性を増しているのを目の当たりにしてきました。強度と低摩擦を併せ持つPOMは、数多くの自動車部品に最適です。

燃料系統コンポーネント

POMの耐薬品性と寸法安定性は、燃料システム用途に最適です。燃料ポンプ部品、フィルターハウジング、バルブボディなどの部品は、POMの燃料に対する耐性と、炭化水素に長時間さらされた後でも正確な寸法を維持する能力から利益を得ています。

インテリア・メカニズム

POMの低摩擦特性は、次のような自動車内装部品に最適である:

- ウィンドウ・レギュレーター部品

- シート調整機構

- インストルメントクラスターのギアアセンブリ

- ドアロックシステム

このような用途では、POMの自己潤滑特性を活用し、追加潤滑の必要性を減らすと同時に、自動車の寿命を通じてスムーズな作動を実現します。

アンダー・ザ・フッド・アプリケーション

POMはその耐熱性(通常、連続使用で100℃まで)により、適度な耐熱性が要求される様々なアンダーフード部品に使用されている:

- 冷却装置部品

- 空気管理システム

- ベルトテンショナー

PTSMAKEでは、このような厳しい環境下でも確実に機能する材料の能力を特に重視する自動車業界のお客様に、数多くのPOM部品を供給してきました。

エレクトロニクスと消費財

POMの電気絶縁特性と寸法安定性により、POMは電子機器製造において高い価値を持つ。

電子機器ハウジング

POMの剛性と優れた表面仕上げは、電子機器のハウジングや構造部品に最適です。この素材は、精密成形や機械加工が可能なため、以下のような用途で厳しい公差を実現できます:

- ノートパソコンの部品

- スマートフォン内部フレーム

- カメラメカニズム

- 電子コネクターハウジング

消費者向け製品

について トライボロジー特性4 POMは可動部品が必要な用途に適しており、摩耗は最小限に抑えられる:

- ジッパー・コンポーネント

- 時計のメカニズム

- 高級ペンメカニズム

- 厨房機器のギアとベアリング

このような用途では、POMの強度、剛性、低摩擦係数の組み合わせが、何千回もの使用サイクルにわたって信頼性の高い動作を提供します。

医療機器

医療グレードPOMの生体適合性(特定の医療用途の要件を満たす)は、さまざまな医療用途に適している。

手術器具

医療グレードのPOMはよく使用される:

- 手術器具のハンドル

- 使い捨て医療機器

- 実験装置部品

- 歯科器具部品

これらの用途では、一般的な方法によるPOMの滅菌性の恩恵を受けているが、POMは高温での蒸気オートクレーブには適していないことに注意することが重要である。

薬物送達システム

POMの精度と信頼性は、以下のような部品に適している:

- インスリンペンのメカニズム

- 吸入器

- 医薬品ディスペンサー

- IVラインコンポーネント

産業用途

POMの最も要求の厳しい用途のいくつかは、その機械的特性が真に輝く産業環境で見られます。

ベアリングと摩耗アプリケーション

POMの自己潤滑性と耐摩耗性は、理想的な材料である:

| 申し込み | POMの主な利点 |

|---|---|

| ベアリング | 低摩擦、良好な耐摩耗性 |

| ギア | 寸法安定性、強度 |

| ローラー | スムーズな操作性、耐衝撃性 |

| ブッシング | 自己潤滑性、長寿命 |

配管および流体処理

POMの耐水性と低吸湿性は、配管用途に優れている:

- バルブボディ

- ポンプ部品

- 管継手

- 水道メーター部品

これらの部品は、長時間水にさらされても寸法が安定し、加水分解にも強いというPOMの利点を活かしている。

コンベアシステム

製造施設では、POM部品はしばしば使用される:

- コンベアベルト部品

- ガイドレール

- ウェア・ストリップ

- ローラーとベアリング

PTSMAKEでは、連続運転環境において卓越した耐久性を発揮するコンベヤシステム用のカスタムPOM部品を数多く製造してきました。

特殊エンジニアリング用途

POMは、そのユニークな特性の組み合わせにより、主流用途にとどまらず、高度に専門化されたエンジニアリング分野でも使用されている。

航空宇宙部品

航空宇宙用途では、POMの信頼性と精度が高く評価されている:

- 内装部品

- 荷物入れメカニズム

- シート調整部品

- 非構造部材

スポーツ・レクリエーション用品

POMの耐衝撃性と耐久性は、以下の用途に適している:

- スキービンディング

- 自転車部品

- 釣り用リールのメカニズム

- フィットネス機器部品

スポーツ用品メーカーと仕事をした経験では、寸法安定性を維持しながら繰り返しの衝撃に耐えるPOMの能力は、こうした用途で特に重宝されてきた。

POMの多用途性は、エンジニアがそのユニークな特性を活用する新しい方法を発見するにつれて、その応用範囲を拡大し続けています。PTSMAKEでは、射出成形と精密CNC機械加工の両方の工程を通じて、特定の用途要件を満たすカスタムPOM部品を開発するために、これらすべての業界の企業と提携してきました。

POMプラスチックは高価か?

POMプラスチックの価格にショックを受けたことはありませんか?あるいは、品質を犠牲にすることなく、もっと費用対効果の高い代替品はないかと思ったことはありませんか?特に、予算の制約と要求性能のバランスを取ろうとする場合、材料費のナビゲートは本当に頭痛の種になることがあります。

POMプラスチックは、PEやPPのような汎用プラスチックと比較すると中程度に高価であり、通常1ポンドあたり$2.50~$5.00のコストがかかる。しかし、その卓越した機械的特性、寸法安定性、長期耐久性は、メンテナンスや交換コストの削減を通じて、しばしば高い初期投資を正当化する。

POM樹脂の価格に影響を与える要因

POMプラスチックのコストを評価する場合、いくつかの変数がその価格構造に影響を与えることを理解することが重要です。より単純なプラスチックとは異なり、POMのコストはその優れたエンジニアリング特性を反映しています。

原材料費

POM製造に使用されるベースポリマーは、特殊な製造工程と品質管理手段を必要とする。アセタール樹脂のコストは、以下の要因によって変動する:

- 石油価格(POMは石油由来のため)

- グローバル・サプライチェーンの状況

- 主要メーカーの生産能力

共重合体バージョンは、第二のモノマーを組み込むために必要な追加の製造工程があるため、通常、ホモポリマーPOMよりも10-15%高い。

グレードと品質

すべてのPOMが同じように作られているわけではありません。特性が強化されたプレミアムグレードは高値で取引される:

| POMグレード | 相対コスト | 主な特徴 |

|---|---|---|

| 標準グレード | ベースライン | 基本的な機械的特性 |

| メディカルグレード | +30-50% | FDA認可、生体適合性 |

| ガラス充填 | +15-25% | 強化された剛性、寸法安定性 |

| PTFE改質 | +20-35% | 耐摩耗性の向上、低摩擦 |

| UV安定化 | +10-20% | 屋外耐久性、色安定性 |

PTSMAKEでは、多くの顧客が当初は材料費のみに注目しているが、適切な等級を選択することで、性能の向上を通じてプロジェクトの総費用に大きな影響を与えることができると見ている。

ボリューム・エコノミクス

多くの製造材料と同様、POMも規模の経済に従っている:

- 少量(100ポンド未満)1ポンドにつき$4.00-$7.00

- 中量(100~1000ポンド)1ポンドにつき$3.00~$5.00

- 大容量(1000ポンド以上)1ポンドにつき$2.50~$4.00

これは ボリューム価格5 これは、予定された生産量にコミットする顧客に対して、私たちが定期的に活用しているものです。

代替素材とのコスト比較

POMの費用対効果を正しく評価するために、一般的に使用されている他のエンジニアリング・プラスチックと比較してみましょう:

| 素材 | 平均コスト($/ポンド) | 強度対コスト比 | 代表的なアプリケーション |

|---|---|---|---|

| POM(アセタール) | $2.50-$5.00 | 高い | ギア、ベアリング、精密部品 |

| ナイロン(PA6) | $2.00-$4.00 | ミディアム-ハイ | 構造部品、摩耗用途 |

| ABS | $1.50-$3.00 | ミディアム | 消費者製品、ハウジング |

| ポリカーボネート | $2.75-$5.50 | ミディアム-ハイ | 透明なアプリケーション、耐衝撃性 |

| 覗き見 | $15.00-$25.00 | 非常に高い | 高温用途、航空宇宙 |

POMはエンジニアリングプラスチックの価格帯の中間に位置していますが、そのユニークな特性のバランスを考慮すると、非常に優れた価値を提供します。厳しい公差が要求される精密部品では、POMの寸法安定性により、反りや複雑な設計調整が必要な安価な代替品よりも経済的になることがよくあります。

機械加工用途におけるPOMの価値提案

POM加工について具体的に説明すると、この材料にはいくつかのコスト上の利点がある:

優れた加工性

POMの天然の潤滑性と安定性は、高い機械加工性を実現する:

- より速い切断速度(多くのプラスチックより速い20-30%)

- 工具寿命の延長

- 加工コストの削減

- 優れた寸法安定性によるスクラップ率の低減

PTSMAKEでの私の経験では、POM部品は、代替品よりも二次加工が少なく、複雑な治具を必要としないことが多い。

ライフサイクルコスト

初期の材料費以上に、POMはしばしば優れた総所有コストを実現する:

- 耐用年数の延長(特に摩耗用途において)

- メンテナンスの軽減

- 長期間にわたる安定したパフォーマンス

- 保証および交換コストの低減

例えば、POMギアはナイロンの代替品よりも原材料費が30%高くつくかもしれないが、ハイサイクル用途では2倍長持ちし、最終的に大幅なコスト削減を実現できる。

POMで費用対効果の高い決断を下す

POMの価値を最大化するために、以下の戦略を検討してください:

- 正しいサイズの材料選択:過度なエンジニアリングを行わず、用途に適したグレードを選択する。

- 材料特性に合わせた設計の最適化:POMの強みを活かして材料使用量を削減

- 数量計画:可能な限り注文をまとめ、ボリュームプライスの恩恵を受ける

- ハイブリッド・アプローチ:POMは、その特性がコストに見合う重要な部品にのみ使用する。

PTSMAKEでは、特定のアプリケーション要件に基づく詳細な性能対コスト分析を実施することで、お客様の材料選択プロセスの最適化を頻繁に支援しています。

デルリンとPOMの違いは?

プロジェクトにデルリンを指定したのに、代わりに「POM」の見積もりを受け取ったことはありませんか?あるいは、材料の仕様書を見比べて、これらがまったく異なる材料なのか、それとも本質的に同じものなのか、混乱してしまったことはありませんか?

デルリンとPOMは、実は同じ基材を指している。デルリンはデュポン社のポリオキシメチレン(POM)のブランド名で、アセタールとしても知られている。デルリンはホモポリマーPOMであるのに対し、一般的なPOMはわずかに特性の異なるコポリマーバージョンを指すことが多い。

デルリンとPOMの関係を理解する

エンジニアや設計者が精密部品の材料を指定するとき、用語が混乱を引き起こすことがあります。PTSMAKEでお客様と一緒に仕事をした経験から、デルリンとPOMの関係を理解することは、十分な情報に基づいた材料決定を行うために不可欠であることがわかりました。

POM(ポリオキシメチレン)は、エンジニアリング熱可塑性プラスチックの技術的名称である。一般にアセタールとも呼ばれる。一方、デルリンは、デュポン社(現ダウ・デュポン社)が所有するPOMの特定のブランド名である。これは、クリネックスがティッシュのブランド名であったり、ゼロックスがコピー機の代名詞になったのと似ている。

しかし、この違いは単なる命名規則にとどまらない。デルリンは特に、ホルムアルデヒドの直鎖構造を持つホモポリマーPOMを指す。市場に出回っている一般的なPOMは、特定の特性を高めるために鎖に他のモノマーを含むコポリマー・バージョンを指すことが多い。

ホモポリマー対コポリマー:化学的区別

デルリンと一般的なPOMの根本的な違いは、その分子構造にある:

ホモポリマーPOM(デルリン)

ホモポリマーPOMは、-CH₂O-単位の繰り返しからなる直鎖状である。この構造により

- より高い機械的強度

- 耐疲労性の向上

- より優れた寸法安定性

- より高い融点(約175)

- 結晶性が高い

コポリマーPOM

コポリマーPOMは、ポリマー鎖に少量の他のモノマー(通常は酸化エチレン)を組み込んでいる:

- より優れた熱安定性

- 耐薬品性の向上

- 加工時のホルムアルデヒド排出が少ない

- 融点がやや低い(約162~170℃)。

- 結晶性がやや低い

この表は、主な相違点をまとめたものである:

| プロパティ | ホモポリマーPOM(デルリン) | コポリマーPOM |

|---|---|---|

| 化学構造 | リニア-CH₂O-鎖 | 他のモノマーを含む |

| 引張強度 | より高い | やや低い |

| 熱安定性 | より低い | より高い |

| ホルムアルデヒド放散 | より高い | より低い |

| 耐薬品性 | グッド | より良い |

| 融点 | ~175°C | ~162-170°C |

加工用途における性能特性

に関しては 加工性6どちらの材料も非常に優れた性能を発揮します。PTSMAKEでは、デルリンとその他のPOM材を日常的にCNC加工し、優れた結果を出しています。この材料はきれいに切断し、厳しい公差を保持し、優れた表面仕上げの部品を製造します。

主な加工特性には次のようなものがある:

- 低摩擦性と自己潤滑性により、可動部品に最適。

- 優れた寸法安定性により、加工中および加工後の反りが少ない

- 摺動用途での優れた耐摩耗性

- 吸湿性が低いため、さまざまな環境下で寸法精度を維持できる

- 繰り返し荷重の用途で卓越した耐疲労性

産業用途と材料選択のガイドライン

デルリンもその他のPOMも、さまざまな産業で広く使用されていますが、そのわずかな違いにより、それぞれが特定の用途により適しています:

デルリン(ホモポリマーPOM)の理想的な用途

- 寸法安定性が重要な高精度ギアとベアリング

- 高い強度と剛性を必要とする耐荷重部品

- 繰り返し衝撃や繰り返し荷重を受ける部品

- 優れた耐疲労性が要求される用途

- 優れた加工性が要求される部品

コポリマーPOMの理想的な用途

- 熱サイクルにさらされる部品

- 化学物質との長時間の接触が必要な部品

- 加工安定性が重要な用途

- 耐熱水が必要な部品

- ホルムアルデヒドの放散を最小限に抑えることが重要な用途

コストと利用可能性

プロジェクトに材料を指定する場合、コストと入手可能性は無視できない現実的な考慮事項です。一般的に、デルリンは(ブランド製品として)一般的なPOM材料と比較してわずかなプレミアムが付きます。しかし、このコスト差は、その一貫した品質と性能特性によって正当化されることがよくあります。

私のPTSMAKEでの経験では、異なるプロジェクト要件に対応するため、両方の材料を在庫しています。コスト重視のプロジェクトでは、コポリマーPOMが性能と価値のバランスに優れていることがよくあります。最高の機械的特性が要求される用途では、デルリンが依然として好ましい選択です。

プロジェクトに適した選択

デルリンと他のPOM変種のどちらを選ぶかを決める際には、以下の要因を考慮してください:

- 機械的要件(強度、剛性、耐疲労性)

- 環境条件(温度範囲、化学物質への暴露)

- 製造工程(加工パラメータ、潜在的なホルムアルデヒド排出量)

- コスト制約と製品ライフサイクルへの配慮

- 業界固有の資格または要件

これらのニュアンスを理解することで、性能要件とコストや可用性といった実用的な検討事項とのバランスを考慮した、十分な情報に基づいた決定を下すことができる。

POMはレーザーカットできますか?

プロジェクトの途中で、POM(ポリオキシメチレン)をレーザー切断できないかと思ったことはありませんか?おそらく、この一般的なエンジニアリング・プラスチックの機械加工に苦戦し、代替案としてレーザー切断を検討したが、その実現性や安全性について相反する情報を耳にしたことがあるのではないだろうか?

はい、POMはレーザー切断できますが、重大な制限と安全上の懸念があります。レーザー切断すると、POMは有毒で危険なホルムアルデヒドガスを放出します。適切な換気と安全対策があれば技術的には可能ですが、ほとんどの専門家はPOMのレーザー切断を避け、より良い結果と安全性のために、代わりにCNC機械加工を選択します。

POMとレーザー切断の互換性を理解する

アセタール、デルリン®(デュポン社ブランド)、ポリアセタールとしても知られるPOMは、精密部品に広く使用される高性能エンジニアリング熱可塑性プラスチックです。PTSMAKEでは、自動車から家電まで幅広い業界のお客様のために、定期的にPOMを加工しています。この材料は、優れた寸法安定性、低摩擦係数、優れた耐摩耗性で評価されています。

しかし、POMのレーザー切断に関しては、深刻な懸念に対処する必要がある。レーザー切断で高温にさらされると、POMは熱分解を起こし、以下の物質を放出する。 ホルムアルデヒド7 ガス。これは不快なだけでなく、深刻な健康被害であり、時間の経過とともにレーザー切断装置を損傷する可能性があります。

レーザー切断によるPOMの安全性への懸念

有毒ガス排出

ほとんどの加工業者がPOMのレーザー切断を避ける主な理由は、ホルムアルデヒドの放出である。刺激臭のあるこの無色のガスは、その原因となる:

- 呼吸器への刺激

- 眼刺激性

- 反復暴露による長期的な健康影響の可能性

- 低濃度でも頭痛などの症状

一部のレーザー切断施設では、産業グレードの換気システムでこれを克服しようとしているが、リスクは依然として大きい。

マシン・ダメージの可能性

健康への懸念だけでなく、放出されるガスにも問題がある:

- レーザー切断機で金属部品を腐食させる

- 光学素子の損傷

- マシンの寿命を縮める

- 保証対象外となるメンテナンスの問題を引き起こす

POMの代替製造法

このような課題を踏まえ、PTSMAKEでは通常、POM製造には別のアプローチを推奨している:

CNC加工

CNC加工は、POM部品に最も適したプロセスであり、いくつかの利点があります:

- 優れた寸法精度(±0.025mmの厳しい公差)

- 優れた表面仕上げ

- 有害ガスを排出しない

- 複雑な形状の作成能力

- プロトタイプから量産まで、費用対効果に優れています。

POMは、適切な切削パラメータを使用すれば、切りくずの形成がよく、バリも最小限に抑えられ、美しく加工できる。

POMの加工方法の比較

| 製造方法 | 安全性 | 表面品質 | 寸法精度 | 費用対効果 | スピード |

|---|---|---|---|---|---|

| CNC加工 | 高い | 素晴らしい | 非常に高い | 高い | ミディアム |

| レーザー切断 | 貧しい | 可もなく不可もなく | ミディアム | 低い | 速い |

| 射出成形 | 高い | 素晴らしい | 高い | プロトタイプには低め、大量生産には高め | 遅いセットアップ、速い生産 |

| ウォータージェット切断 | 高い | グッド | ミディアム | ミディアム | ミディアム |

POMのレーザー切断が検討される場合

このような課題にもかかわらず、POMのレーザー切断が検討される場合もまれにある:

具体的な状況

- 極薄のPOMシート(1mm以下)で、露光時間が最短の場合

- 切断面積が非常に小さいプロジェクト

- ホルムアルデヒド捕集用に特別に設計された産業用換気システムを備えた施設

- ベネフィットがリスクを上回る実験的または単発のプロジェクト

必要な安全対策

どうしてもPOMをレーザー切断しなければならない場合は、これらの注意事項が不可欠である:

- ホルムアルデヒド専用のフィルターを備えた工業用換気システムを使用する。

- 作業者が適切な呼吸保護具を着用すること

- 切断時間を最小限に抑える

- 定期的な空気品質検査の実施

- 陰圧でカッティングエリア全体を囲むことを検討する。

業界のベストプラクティス

PTSMAKEでエンジニアリングプラスチックを扱ってきた経験から、業界のコンセンサスは明らかです。可能な限りPOMのレーザー切断を避けることです。ほとんどのプロの機械工場や加工業者は、安全性と設備上の懸念からPOMのレーザー切断を拒否します。

最善の方法は、製造方法を念頭に置いて部品を設計することです。POMから部品を作る場合は、レーザー切断ではなく、CNC機械加工や射出成形用に設計します。POMの優れた機械加工性は精密機械加工工程に最適であるため、この方が良い部品ができることが多い。

POM加工に関する最終的な考察

プロジェクトでPOMを使用する場合は、設計プロセスの早い段階で製造の専門家にご相談ください。PTSMAKEでは、お客様が最適な製造方法で設計を最適化できるよう、しばしばお手伝いしています。

材料の選択は、常に製造工程全体を考慮する必要があることを忘れないでください。POMは優れたエンジニアリング・プラスチックですが、レーザー加工には適していません。適合性の低い工程に無理に持ち込むのではなく、その長所(機械加工と成形)を取り入れることで、毎回より良い結果が得られます。

POM加工時の反りを防ぐには?

何日もかけてPOM部品の設計を完成させたのに、アセンブリに合わないゆがんだ部品が送られてきたことはありませんか?あるいは、機械加工後に正確な寸法が公差から外れていくのをイライラしながら見ていたことはありませんか?POM加工における反りは、機能性を損なうだけでなく、プロジェクト全体を頓挫させかねません。

POM加工中の反りを防ぐには、バランスの取れた材料除去を維持し、適切な治具を使用し、切削パラメータを制御し、適切な応力除去を行います。これらの技術により、加工中および加工後のPOMの反りの原因となる内部応力の蓄積を最小限に抑えることができます。

POMの反り傾向を理解する

アセタールまたはデルリン®としても知られるPOM(ポリオキシメチレン)は、優れた寸法安定性と加工性を備えた結晶性の熱可塑性プラスチックです。しかし、いくつかの本質的な特性により反りやすいという欠点があり、その防止策を検討する前に、その特性を理解する必要があります。

POMは高い。 結晶性8 他の多くの熱可塑性プラスチックと比較すると、その率は高い。POMを加工する際、機械的な力に応じてポリマー鎖が再配列し、内部応力が発生します。この応力は、適切に管理されないと、部品が治具から外れた後に寸法変化を引き起こします。

PTSMAKEで精密部品を扱った経験から、POMの反りは通常3つの方法で現れることがわかりました:

- 固定具から外すとすぐに歪む

- 数時間から数日かけて徐々にゆがむ

- 温度変化による寸法変化

このような反りの挙動は、公差が重要な高精度用途で特に問題となります。何百ものPOM加工プロジェクトで効果が実証された、実践的な防止テクニックをご紹介しましょう。

バランスの取れた材料除去技術

対称加工アプローチ

反りを防ぐ最も効果的な方法のひとつは、材料除去のバランスを保つことです。POMを加工する場合は、片面だけでなく、すべての面から均等に材料を除去します。

例えば、長方形のPOMブロックを加工する場合:

- まず、均等な取り代で6面すべてを荒加工する。

- その後、バランスを保つ順序で仕上げ加工を行う。

- 対向する面を交互に使用し、内部応力を均等にする。

この方法は、内部応力を部品全体に均等に分散させ、反りの傾向を減らすのに役立つ。

ステップダウン加工戦略

厚みのあるPOM部品には、ステップダウンアプローチをお勧めする:

- 数回の深いカットではなく、複数の薄いパスで材料を除去する。

- 同じ部位を連続して深くカットする場合は、短い休止時間を設ける。

- 部品全体の切削深さを一定に保つ

この方法に従うことで、切断と切断の間に材料が部分的に応力を緩和する時間を与え、最終的な寸法をより安定させることができる。

最適化された固定方法

均一なクランプ圧

POMワークピースの保持方法は、反りに大きく影響します。以下の固定方法のベストプラクティスをご利用ください:

- ワーク全体に均等で適度なクランプ圧をかけます。

- クランプの締めすぎは、ストレスの原因になります。

- 集中的な圧力ではなく、分散されたクランプポイントを使用する。

- 保持力を均等に分散させるために、薄いシート用の真空フィクスチャーを検討する。

PTSMAKEでは、複雑なPOM部品に複数の低圧接触点を持つ特注設計の治具を使用することが多く、これにより反りの問題が大幅に減少しました。

ストレスフリーのワークホールド

難易度の高いPOM部品のために、これらの特殊なワークホールドテクニックをご検討ください:

| ワーク保持方法 | 最適 | 反り防止効果 |

|---|---|---|

| カスタムネスト器具 | 複雑な形状 | 表面全体で素材をサポート |

| ソフト・ジョーズ | 精密部品 | 応力を集中させることなく部品形状に適合 |

| 両面テープ | 薄切片 | クランプストレスを完全に排除 |

| 犠牲的サポート | 繊細な特徴 | 最終作業まで剛性を維持 |

適切なワークホールドストラテジーは、部品形状と要求される公差の両方に適合するものでなければなりません。

切削パラメータの最適化

温度管理

加工中の発熱は、POMの反りの主な原因である。これらのアプローチで温度をコントロールする:

- 摩擦と発熱を減らすため、鋭利な切削工具を使用する。

- 適切な切断速度を適用する(通常、POMでは500~1000sfm)。

- 加工中に適切な冷却を行う

- 作業と作業の間に、部品を周囲温度に到達させる。

特に精密さが要求される部品については、熱膨張の影響を最小限に抑えるため、温度管理された環境でPOMを加工することもある。

フィードとスピードの選択

適切な切削パラメータを使用することで、反りを大幅に軽減することができます。ここでは、POMに最適なものをご紹介します:

- 軽い切れ味で高い切断速度

- 仕上げ加工用に1歯当たり0.005インチ~0.010インチの送り速度を実現

- 中~高速スピンドル(工具径により3000~10000 RPM)

- 可能な限り、従来のフライス加工ではなく、クライムフライス加工を行う。

これらのパラメータは、可能な限りきれいな切断を行いながら発熱を最小限に抑え、内部応力を低減する。

加工後のストレス解消

制御された冷却サイクル

機械加工後、POMは内部応力を緩和するために制御された冷却の恩恵を受ける:

- 部品を室温で徐々に冷やす

- 重要な部品については、段階的な冷却プロセスを検討する

- さらなるストレスを引き起こす可能性のある急激な温度変化は避ける。

PTSMAKEでは、超精密POM部品用に、加工工程間の中間休止時間を含む特定の冷却プロトコルを開発したケースもあります。

重要部品のエージング・プロセス

最も要求の厳しい用途には、エージング・プロセスを実施する:

- 0.2~0.5mmの取り代を残して荒加工する。

- 部品を24~48時間安定させる。

- 仕上げ加工を行う

- さらなる安定化期間の後、最終的な品質チェックを行う。

このアプローチにより、複雑なPOM部品で±0.02mmという厳しい公差を達成することができました。

材料選択の考慮点

すべてのPOMグレードが同じ挙動を示すわけではありません。寸法安定性が重要な用途には、以下のグレードをご検討ください:

- ホモポリマーPOM(Delrin®のような)による優れた切削加工性

- 寸法安定性を高めるコポリマーPOM

- 低結晶化率のPOMで反りを低減

- 重要な用途向けのアニール済みPOMストック

材料サプライヤーと協力して、特定の用途に適したグレードのPOMを選択することで、加工を開始する前に反りの問題を防ぐことができます。

POM機械加工部品にはどのような表面仕上げがありますか?

表面仕上げが適切でないPOM加工部品を受け取ったことはありませんか?寸法的には完璧でも、手触りが悪かったり、過度の摩擦のために相手部品とうまく組み立てられなかったりしたことはありませんか?表面仕上げは、POMプロジェクトの成否を左右します。

POM機械加工部品は、機械加工通り(Ra 1.6~3.2μm)、研磨(Ra 0.2~0.8μm)、ビーズブラスト、UV保護コーティングなどの特殊処理など、さまざまな表面仕上げが可能です。最適な仕上げは、アプリケーションの機能要件、美的ニーズ、予算の制約によって異なります。

POM部品の機械加工仕上げ

機械加工仕上げは、POM部品にとって最も経済的なオプションです。CNC加工工程後、POMは自然に、目に見えるツールマークのある半平滑な表面を生成します。これらのツールパスは、使用する切削パラメータによって異なりますが、通常Ra 1.6μmから3.2μmの表面粗さになります。

多くの工業用途では、この標準的な仕上げでまったく問題ありません。私は、外観は重要ではないが機能性が重要な用途では、機械加工したままのPOM部品がうまく機能することを発見しました。POMの自然な低摩擦係数は、表面がわずかに粗いことをしばしば補います。

機械加工仕上げを選択する場合:

- コスト重視のプロジェクト

- エンドユーザーには見えない内部コンポーネント

- 美観は二の次のプロトタイピング段階

- 摺動接触が少ない用途

アズ・マシニング仕上げの利点のひとつは、寸法精度や材料特性に影響を与える可能性のある追加加工を加えることなく、材料固有の特性を維持できることである。

ポリッシュ仕上げ

より滑らかな表面が必要な場合、POM加工部品を研磨することで、Ra 0.2μmから0.8μmの間の表面粗さ値を達成することができます。研磨は、部品形状の複雑さに応じて、手作業または専用装置で行うことができます。

POMは研磨技術によく反応するが、その比較的柔らかい性質から、寸法変化を避けるために慎重な取り扱いが要求される。その トライボロジー特性9 研磨されたPOMの表面は、摩擦や摩耗を最小限に抑える必要がある可動部品に最適です。

POMの研磨方法:

- 徐々に細かい砥粒を使用した機械研磨

- 蒸気研磨(特定の溶剤を使用)

- 小型部品のタンブル研磨

- 複雑な形状の振動仕上げ

高研磨仕上げは、部品の外観を向上させるだけでなく、摺動用途での機能性を高め、クリーン環境でのパーティクル発生を低減します。

マット仕上げのためのビーズブラスト

ビーズブラストは、表面の小さな欠陥を隠すことができる均一な艶消し外観を提供し、心地よい触感をもたらします。この工程では、制御された圧力下でPOM表面に微細なガラスビーズを投射します。

その結果、仕上がりは一貫した質感を持つ無反射の外観になります。POMのビーズブラストでは通常、Ra 1.6~3.2μmの表面粗さが得られますが、機械加工したままの表面よりも均一なパターンが得られます。

ビーズブラストPOM表面の利点:

- グリップとハンドリングの向上

- 表面の小さな欠陥の隠蔽

- 光の反射を低減

- 視覚に訴えるマットな外観

PTSMAKEでは、美観と機能性の両方が重要な消費者製品に使用されるPOM部品には、ビーズブラストが特に効果的であることがわかっています。

特殊な表面処理

標準的な仕上げだけでなく、POM部品には特殊な表面処理を施して、性能特性を高めることができます:

UVプロテクション・コーティング

POMは長時間の紫外線にさらされると劣化することが知られています。屋外用途では、寸法を大きく変えることなく、部品の寿命を延ばす薄いUV耐性コーティングを施すことができます。

レーザーマーキング

部品の識別が必要な場合、レーザーマーキングはPOM部品に永久的なソリューションを提供します。この技術は、構造的完全性を損なうことなく、表面の色をわずかに変えることでコントラストを生み出します。

表面のテクスチャリング

特定の機能的要求に対しては、POM表面に制御されたテクスチャリングを施すことができる。これには以下が含まれる:

- 摩擦をコントロールするマイクロテクスチャ

- グリップ向上のためのローレット加工

- ブランド・アイデンティティのための装飾パターン

正しい表面仕上げの選択

POM加工部品に最適な表面仕上げを選択するには、いくつかの要素のバランスを取る必要があります:

| 表面仕上げ | 標準粗さ (Ra) | ベストアプリケーション | 相対コスト |

|---|---|---|---|

| 機械加工 | 1.6-3.2μm | 汎用、内部コンポーネント | $ |

| ポリッシュ | 0.2-0.8μm | スライド式インターフェイス、見える部分 | $$ |

| ビーズブラスト | 1.6-3.2μm | 消費者製品、人間工学部品 | $$ |

| 専門治療 | 変動あり | アプリケーション固有の要件 | $$$ |

選択プロセスは、部品の機能要件を特定することから始める必要があります。最小限の摩擦が必要なベアリング表面か?他の部品と正確に嵌合する必要があるか?エンドユーザーから見えるか?

業界特有の考慮事項

業界によって、POMの表面仕上げに対する要求はさまざまです:

医療業界

医療用途では、表面仕上げが洗浄性と生体適合性に直接影響します。高度に研磨されたPOM表面は、細菌の付着を最小限に抑え、滅菌処理を容易にします。

食品加工機器

食品に接触する用途では、表面仕上げは洗浄性と製品の流れの両方に影響します。より滑らかな仕上げは、材料の付着や汚染の蓄積の可能性を低減します。

自動車用途

自動車用POM部品は、騒音、振動、ハーシュネス(NVH)特性を制御するために、しばしば特定の表面仕上げを必要とします。適切な仕上げは、これらの部品の性能と知覚品質に大きな影響を与えます。

テストと検証

どのような表面仕上げを選択するにしても、適切な検証は不可欠です。表面粗さはプロフィロメーターで測定することができ、一貫した品質管理のために目視基準を設ける必要がある。

PTSMAKEでは、表面仕上げの仕様を明確に文書化し、検証レポートを提供することで、お客様のPOM加工部品がすべての要件を一貫して満たしていることを保証します。

POM加工は生産リードタイムにどう影響するか?

生産の遅れによって、プロジェクト全体のスケジュールが狂ってしまうことに悩んだことはありませんか?高品質の素材を選ぶことと、厳しい納期を守ることの板挟みになり、妥協を強いられない解決策はないものかと悩んだことはありませんか?

POM加工は、その優れた加工性、寸法安定性、迅速な加工能力により、生産リードタイムを大幅に短縮します。正しく加工されたPOM(ポリオキシメチレン)部品は、後処理が最小限で済み、多くの代替材料よりも短時間で製造できるため、重要な部品の市場投入までの時間を短縮できます。

POMが製造効率に与える影響を理解する

POM(ポリオキシメチレン)は、生産効率を評価する際に、短納期を必要とする多くのプロジェクトにとって画期的な素材です。この材料のユニークな特性は、多くの代替エンジニアリング・プラスチックと比較して、生産サイクルの改善に直結します。

POMは結晶化度が高いため、加工性に優れており、きれいに切削でき、公差が狭く、他の多くのエンジニアリング・プラスチックよりも工具の摩耗が少ない。私の精密部品加工の経験では、これは工具の交換や調整の回数を減らし、加工サイクルを短縮することにつながります。

生産を加速する素材特性

より迅速な生産に貢献するPOM特有の特性には、以下のようなものがある:

- 優れた寸法安定性:一旦機械加工されたPOM部品は、大きな反りや収縮を起こすことなく寸法を維持するため、何度も製造を繰り返す必要がありません。

- 低摩擦係数:加工中の切削力が少なくて済むため、送り速度を速くできる。

- 優れたチップ形成:切削領域から容易に排出されるクリーンで予測可能な切り屑を生成し、工具の詰まりを防止し、機械のダウンタイムを削減します。

- 高い剛性重量比:最小限のセットアップ時間で確実なワーク保持が可能。

これらの特性が組み合わさって 加工サイクル効率10 特定の用途では、ナイロンやPEEKのような多くの代替品よりも明らかに優れている。

リードタイムの比較:POMと代替材料の比較

POMが生産スケジュールにどのような影響を与えるかを明確にするため、典型的な製造シナリオに基づく比較分析をまとめた:

| 素材 | 標準加工時間(相対) | 後処理の要件 | 平均リードタイム短縮 |

|---|---|---|---|

| POM | 1.0(ベースライン) | 最小限 | - |

| ナイロン | 1.3-1.5 | 中程度(水分管理) | 20-30%はPOMより長い |

| 覗き見 | 1.8-2.0 | 最小限 | 40-50%はPOMより長い |

| アルミニウム | 0.8-1.2 | しばしば必要とされる表面処理 | 10-25%は複雑さにより異なる |

| デルリン®(POM-H) | 0.9-1.0 | 最小限 | 5-10% 標準POMより速い |

この比較は、PTSMAKEの顧客の多くが、精度と短納期の両方が要求される一刻を争うプロジェクトにPOMを選ぶ理由を示しています。

納期短縮のためのPOM加工の最適化

何千ものPOM部品に携わってきた私は、リードタイムをさらに短縮できるいくつかの戦略を特定した:

1.高度な工具に関する考察

アセタール加工用に特別に設計されたダイヤモンド研磨超硬工具を使用すると、優れた仕上げ面精度を維持しながら、切削速度を15-20%向上させることができます。最適化された工具は、サイクルタイムの短縮と工具の長寿命化によって元が取れることがわかりました。

2.加工中の熱管理

POMの優れた熱特性にもかかわらず、高速加工中の発熱を制御することは、厳しい公差を維持し、材料の劣化を防ぐために非常に重要です。適切なクーラント塗布は、加工間の休止の必要性を減らし、再加工が必要となる寸法の不一致を防ぎます。

3.合理化されたプログラミング技術

POMのCNC加工をプログラミングする際、より難しい材料で必要とされるような保守的な切削パラメータを排除できることがよくあります。この最適化だけで、一般的なプラスチック加工プログラムと比較して、加工サイクルを10~15%短縮することができます。

実際のケーススタディPOMによる生産の高速化

PTSMAKEの最近のプロジェクトでは、2週間の納期で500個の精密バルブ部品を製造することになりました。当初の設計ではガラス繊維入りナイロンが指定されていましたが、顧客と性能要件について相談した結果、POMへの切り替えを推奨しました。

結果は有意であった:

- 総生産時間を4日短縮(28%)

- スクラップ率は推定7%から2%以下に減少した。

- POMの優れたas-machined表面仕上げにより、機械加工後の作業が不要になる。

- 当初の予定より早く組み立てとテストを開始することができた。

この事例は、材料の選択、特に適切な用途にPOMを選択することで、品質を損なうことなく生産スケジュールを劇的に短縮できることを示している。

リードタイム短縮の経済効果

迅速な生産がもたらす経済的な影響は、当面の製造コストにとどまらない。部品の到着が早まれば

- 開発サイクルが加速し、製品の市場投入が早まる

- 在庫維持コストの減少

- プロジェクトがより迅速に完了し、請求段階に移行するため、キャッシュフローが改善される。

- エンジニアリング・リソースを他のプロジェクトに早急に振り向けることができる

多くのお客様にとって、このような二次的な利点は、直接の材料費や加工費を上回ることが多く、POM加工は時間に制約のあるプロジェクトにとって経済的に有利な選択となっています。

結晶化度が部品設計や性能にどのような影響を与えるか、詳しくご覧ください。 ↩

可動機械システムにおける摩耗特性について詳しくはこちらをご覧ください。 ↩

適切な公差管理技術によって組立不良を防止する方法を学ぶ。 ↩

これらの特性が、耐摩耗性と部品の寿命にどのような影響を与えるかをご覧ください。 ↩

ボリューム・プライシングがプロジェクト・コストとコスト削減の可能性にどのような影響を与えるかをご覧ください。 ↩

POMの最適な結果を得るための詳細な加工ガイドラインについては、こちらをクリックしてください。 ↩

POMを加熱すると有毒ガスが発生するため、レーザー切断は危険。 ↩

加工品質に影響するこの重要なポリマー特性について学んでください。 ↩

表面特性が摩擦や摩耗の性能にどのような影響を与えるかをご覧ください。 ↩

製造サイクルを最大30%短縮する最適化テクニックをご紹介します。 ↩