エンジニアがプロジェクトの材料選択について議論しているのをよく耳にします。耐久性に関して言えば、チタンとステンレスの比較はよくある混乱の元です。多くの専門家は、これらの金属の間で間違った選択をして時間とお金を無駄にしています。

チタンは、その優れた耐食性と高い強度対重量比により、一般的にステンレス鋼よりも長持ちします。どちらの金属も耐久性に優れていますが、チタンの自然な酸化皮膜は、環境へのダメージや化学物質への暴露に対してより優れた保護を提供します。

私はPTSMAKEで毎日、企業が賢く素材を選択するお手伝いをしています。チタンとステンレスのどちらかを選ぶ際に最も重要なことをお話ししましょう。チタンとステンレスの主な特性、理想的な用途、そしてプロジェクトに適したチタンの選び方をご紹介します。

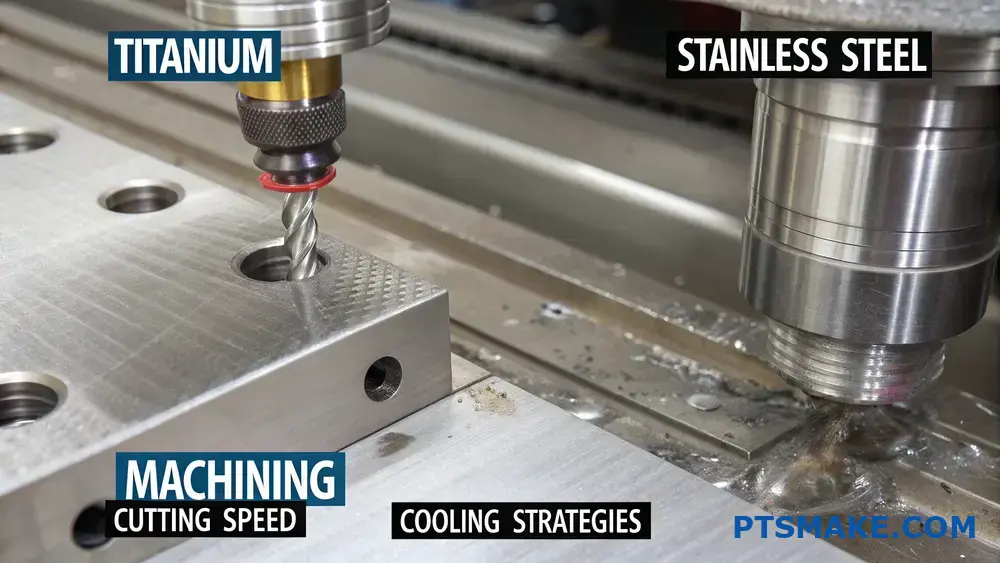

チタンはステンレス鋼より機械加工が難しい?

金属の加工というと、多くのエンジニアやメーカーはチタンやステンレス鋼で苦労することが多い。間違ったアプローチを選択すると、高価な工具の摩耗、生産時間の延長、品質の問題につながる可能性があるからです。

どちらの素材もユニークな課題がありますが、チタンは熱伝導率が低く、化学反応性が高く、加工硬化しやすいため、一般的にステンレス鋼よりも加工が困難です。これらの特性により、チタン約30%は一般的なステンレス鋼と比較して加工が難しくなっています。

材料特性を理解する

加工を成功させる鍵は、両材料の基本的な特性を理解することにあります。PTSMAKEでの経験の中で、これらの特性が加工作業に直接どのような影響を与えるかを観察してきました。

熱伝導率

チタンの熱伝導率の低さは、重要な課題となっています。チタンを加工する場合、発生した熱の約80%が刃先に集中するのに対し、ステンレス鋼は加工物全体に熱をよく放散します。チタンのこの特性は、以下のことにつながります:

- 工具摩耗の促進

- 熱損傷のリスクが高まる

- 特殊な冷却戦略の必要性

加工硬化の特徴

について ひずみ硬化率1 はこれらの素材間で大きく異なる。詳しい比較はこちら:

| プロパティ | チタン | ステンレス鋼 |

|---|---|---|

| 初期硬度 | より低い | より高い |

| 作業硬化スピード | 非常に速い | 中程度 |

| 硬化層の深さ | 深い | 浅い |

| 工具寿命への影響 | 厳しい | 中程度 |

切削パラメータと工具選択

速度と送り速度

PTSMAKEでは、この2つの素材に特化したパラメーターを開発しました:

チタン:

- 切断速度毎分30~60面フィート(SFM)

- 送り速度0.002~0.005インチ/回転(IPR)

ステンレススチール:

- 切断速度70-100 SFM

- 送り速度0.004-0.008 ipr

工具材料の要件

切削工具の選択は、加工の成功に大きく影響します:

| 工具材料 | チタンの互換性 | ステンレス鋼適合性 |

|---|---|---|

| カーバイド | 素晴らしい | グッド |

| こうそくシリアルインターフェース | 貧しい | 中程度 |

| セラミック | 推奨しない | グッド |

| CBN | 限定使用 | 素晴らしい |

プロセス制御に関する考察

クーラント戦略

適切なクーラント塗布はどちらの素材にとっても重要ですが、チタンには特に重要です:

高圧冷却

- チタンは1000 PSI以上を必要とする

- ステンレススチールは300~500 PSIで良好に作動

クーラントタイプ

- チタン:油性クーラントが望ましい

- ステンレス鋼水溶性クーラントが有効

機械剛性要件

機械加工を成功させるには、機械のセットアップが重要な役割を果たす:

チタンの需要

- より高い機械剛性

- より堅牢なワークホールディング

- 強化された振動制御

- プレミアムツールホルダー

ステンレススチール製:

- 標準マシンのセットアップ

- 従来のワーク保持

- 通常の振動対策

コストへの影響

チタン加工の難しさはコストに直結する:

| コスト係数 | チタン | ステンレス鋼 |

|---|---|---|

| 工具摩耗率 | 高い | 中程度 |

| マシン・タイム | 30-40% 詳細 | ベースライン |

| クーラントの使用 | より高い | スタンダード |

| セットアップ要件 | コンプレックス | スタンダード |

品質管理方法

品質保証には、素材ごとに異なるアプローチが必要だ:

表面仕上げ

チタンはしばしば必要とされる:

- 複数の仕上げパス

- 特殊表面処理

- 入念な工具経路計画

ステンレス・スチールは一般的に必要とされる:

- 標準仕上げパス

- 通常の表面処理

- 通常のツールパス

寸法精度

どちらの素材も注意深い監視が必要ですが、チタンは熱特性により、機械加工中に寸法が変化しやすくなります。

成功のためのベストプラクティス

PTSMAKEでの経験に基づき、主な推奨事項を紹介する:

チタンの場合:

- リジッドセットアップを使用する

- 鋭利な工具を維持する

- 高圧クーラントを塗布する

- 工具の摩耗を注意深く監視する

- 専門的なカット戦略を導入する

ステンレス・スチール用:

- 適切な速度と送りを使用する

- 正しい工具形状を選択する

- 十分な冷却を行う

- 作業硬化の監視

- 一貫した切削パラメータを維持

チタンは機械加工が難しい?

顧客がチタン加工について私に尋ねるとき、私はしばしば彼らのためらいを感じる。彼らは、溶けた工具、スクラップになった部品、コストのかかる生産の遅れについての話を聞いたことがある。チタン加工の難しさは、多くの製造業者を夜も眠らせず、プロジェクトが始まる前に破滅してしまうのではないかと不安にさせる。

はい、チタンはアルミニウムや軟鋼のような一般的な金属と比較して、一般的に機械加工が困難です。これは、その高い強度対重量比、低い熱伝導率、切削工具との強い化学反応性によるものです。しかし、適切な技術とパラメータを用いれば、チタンの加工は成功します。

チタンのユニークな特性を理解する

チタンの特徴的な特性は、その価値を高めると同時に、機械加工を困難にします。この金属の 加工硬化2 の挙動は、切断するにつれて材料がますます硬くなることを意味します。PTSMAKEでは、このようなユニークな特性を扱うための特別なアプローチを開発しました:

化学的および物理的特性

- 低い熱伝導率(7.2W/m・K)

- 高い強度対重量比

- 強い化学反応性

- 高い弾性率

加工作業への影響

次の表は、チタンの特性が様々な加工面にどのような影響を与えるかを示しています:

| プロパティ | 加工への影響 | ソリューション戦略 |

|---|---|---|

| 低熱伝導率 | 刃先の熱集中 | 適切な冷却方法を使用する |

| 高強度 | 切断力の向上 | 切断速度を下げる |

| 化学反応性 | 工具摩耗の加速 | 適切な工具コーティングを選択する |

| 仕事のハード化 | 切断時の表面硬化 | チップの負荷を一定に保つ |

チタン加工における重要な要素

切削速度に関する考察

チタンを加工する場合、切削速度は非常に重要です。お勧めは

- 鉄鋼用よりも低い速度50-60%を使用

- 安定した供給量の維持

- 切断作業中の停止を回避

工具の選択と管理

工具の選択は成功率に大きく影響する:

- 特殊コーティング超硬工具

- 鋭い刃先

- 定期的な工具摩耗監視

- 適切なツールホルダーの選択

冷却戦略

チタン加工には効果的な冷却が不可欠です:

- 高圧クーラント供給

- 可能であれば工具を通した冷却

- 豊富な冷却水量

- 適切なクーラント濃度

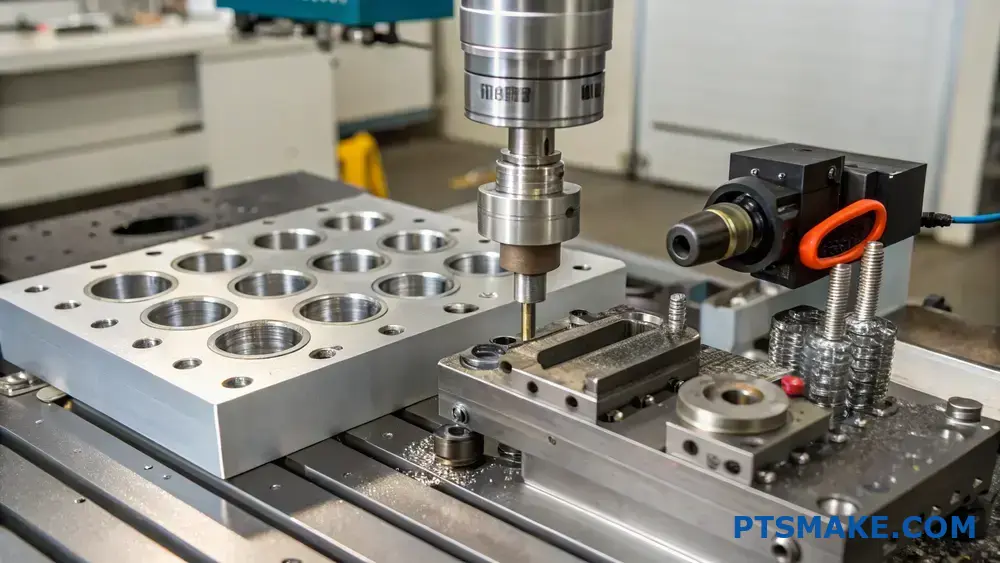

チタン加工を成功させるためのベストプラクティス

マシンのセットアップ要件

最適な結果を得るために:

- 高剛性工作機械の使用

- ワークの適切なクランプ

- 工具の張り出しを最小限に抑える

- マシンのアライメントを定期的にチェックする

プロセス・パラメーター

私は、これらのパラメータが成功のために極めて重要であることを発見した:

| オペレーション・タイプ | スピード(SFM) | 送り速度(IPR) | 切り込み深さ(インチ) |

|---|---|---|---|

| ラフティング | 150-250 | 0.008-0.015 | 0.040-0.150 |

| 仕上げ | 250-400 | 0.004-0.008 | 0.010-0.030 |

| 掘削 | 100-150 | 0.004-0.006 | 該当なし |

品質管理対策

品質を維持するには

- 定期的な寸法チェック

- 表面仕上げのモニタリング

- 工具摩耗検査

- 温度モニタリング

産業別アプリケーション

航空宇宙用途

航空宇宙分野では、チタン加工が要求される:

- 厳格な公差の遵守

- 認証された材料のトレーサビリティ

- 特殊な仕上げ技術

- 複雑なジオメトリ機能

医療機器製造

医療用アプリケーションに必要なもの

- 生体適合性のある表面仕上げ

- 超精密公差

- クリーンルームの条件

- 検証済みのプロセス

コストとROI

投資要件

チタンの加工を成功させるには

- 高級工作機械

- 高品質の切削工具

- 高度な冷却システム

- 熟練オペレーター

長期的なメリット

イニシャルコストは高いが、チタン加工には利点がある:

- 部品価値の向上

- 市場の差別化

- 拡張された能力

- 高い評価

PTSMAKEでは、チタン加工能力に多大な投資を行っており、航空宇宙や医療機器のような要求の厳しい産業にも対応しています。当社の経験から、チタンの加工は困難ですが、適切なアプローチにより、管理可能で収益性の高い加工が可能です。

チタン加工を成功させる鍵は、そのユニークな特性を理解し、それに応じてプロセスを適応させることにあります。適切な計画、設備、専門知識により、製造業者は課題を克服し、高品質のチタン部品の製造に成功することができます。

なぜステンレスではなくチタンを使うのか?

チタンとステンレスの選択は、多くのエンジニアが考えているほど単純ではありません。私は、間違った材料選択のために多くのプロジェクトが失敗するのを見てきました。間違った選択は部品の故障、メンテナンスコストの増加、プロジェクトの遅延につながります。

チタンは、その優れた強度対重量比、優れた耐食性、生体適合性により、特定の用途ではステンレス鋼よりも優れています。チタンはより高価ですが、そのユニークな特性により、航空宇宙、医療、海洋用途に好まれます。

材料特性の比較

チタンとステンレス鋼を比較する場合、いくつかの重要な特性を調べる必要があります。最も大きな違いは 結晶構造3これは、それぞれのパフォーマンス特性に影響を与える。主な違いを説明しよう:

| プロパティ | チタン | ステンレス鋼 |

|---|---|---|

| 密度 | 4.5 g/cm³ | 8.0 g/cm³ |

| 引張強度 | 350-1200 MPa | 515-827 MPa |

| 耐食性 | 素晴らしい | グッド |

| kgあたりのコスト | $35-50 | $4-6 |

| 熱伝導率 | 低い | 中程度 |

重量に対する強度の優位性

優れた重量効率

PTSMAKEでは、特にその卓越した強度対重量比のためにチタンを選択する多くの航空宇宙のクライアントと仕事をしてきました。チタンはスチールとほぼ同じ強度を持ちながら、45%の軽量化を実現しています。この軽量化は次のことにつながります:

- 航空宇宙用途における燃料効率の向上

- 可動部のエネルギー消費削減

- 高速アプリケーションでの性能向上

耐疲労性

チタンの疲労特性は、特に繰り返し荷重を伴う用途において顕著です:

- ステンレス鋼よりも高い耐久限界

- 繰り返しのストレス下でも優れた性能を発揮

- ダイナミックなアプリケーションにおけるコンポーネントの長寿命化

耐食性の利点

化学的安定性

チタンの卓越した耐食性は、安定した酸化皮膜を形成する能力に由来します。そのため、特に以下のような用途で重宝されています:

- 海洋環境

- 化学処理

- 医療用インプラント

環境パフォーマンス

過酷な環境において、チタンは優れた耐性を発揮する:

- 塩水腐食

- 化学攻撃

- 高温酸化

アプリケーション固有の考慮事項

航空宇宙用途

航空宇宙製造では、チタンはその理由からしばしば好ましい選択とされる:

- 高温での高い強度

- 優れた耐疲労性

- 複合材料に対応

医療用途

チタンの生体適合性は、理想的なものである:

- 外科用インプラント

- 医療機器

- 歯科用アプリケーション

コスト分析とROI

チタンとステンレスの費用対効果を評価する際には、以下を考慮する:

| ファクター | チタン・インパクト | ステンレス・スチール・インパクト |

|---|---|---|

| 初期費用 | より高い | より低い |

| メンテナンス | 最小限 | 中程度 |

| 寿命 | 拡張 | スタンダード |

| 交換頻度 | 低い | より高い |

製造の課題

機械加工の考慮事項

PTSMAKEでは、チタンを効果的に加工するための特別なプロセスを開発しました:

- 特定の切削工具と切削速度が必要

- 適切な冷却戦略が必要

- 素材の取り扱いに専門知識が必要

品質管理

チタンを扱うには

- 厳しい品質管理

- 高度な検査技術

- 特殊な取り扱い手順

環境への影響

持続可能性の要因

チタンは製造時の初期環境負荷は高いが、その利点は以下の通りである:

- 長寿命

- メンテナンスの軽減

- 完全なリサイクル性

- 環境負荷の低減

産業別アプリケーション

業界によって求められる材料特性は異なる:

| 産業 | チタンの優位性 | ステンレスの利点 |

|---|---|---|

| 航空宇宙 | 軽量化 | 費用対効果 |

| メディカル | 生体適合性 | 滅菌の容易さ |

| マリン | 耐食性 | 初期費用 |

| ケミカル | 耐薬品性 | 空室状況 |

PTSMAKEでの経験を通して、チタンとステンレス鋼のどちらを選択するかは、多くの場合、これらの要因を注意深く分析することによって決まることがわかりました。チタンが高価であることは抑止力になり得ますが、その優れた特性は、性能と信頼性が最優先される重要な用途においては、しばしば投資を正当化します。

チタンの切断に最適な素材とは?

チタンを効果的に切削することは、現代の製造業において重要な課題となっています。多くの機械工が、チタン加工時の工具摩耗、発熱、表面仕上げ不良に悩まされ、生産コストの上昇と効率の低下を招いています。

チタンの切削に最適な材料は、PVDまたはCVDコーティングを施した超硬合金、特にTiAlNまたはAlTiNコーティングを施した工具です。これらの材料は、チタンとその合金を効果的に加工するのに必要な最適な耐熱性、硬度、耐摩耗性を提供します。

チタン加工用工具材料を理解する

チタンの加工に関しては、正しい切削工具材料を選択することが成功のために非常に重要です。航空宇宙や医療用途のチタン部品を定期的に加工しているPTSMAKEでの経験から、異なる工具材料には様々な利点と限界があることがわかりました。

高速度鋼(HSS)

ハイス工具は最も基本的なオプションですが、耐熱性が比較的低いため、一般的にチタン加工には推奨されません。その 熱伝導率4 のチタンは、刃先に過度の熱を蓄積させ、ハイス工具を急速に劣化させる。

超硬工具

超硬工具は、チタン加工において最も実用的で広く使用されているオプションです。超硬工具は以下のような特長があります:

- 高温での優れた硬度

- より優れた耐摩耗性

- 長い工具寿命

- 表面仕上げ品質の向上

PTSMAKEでは、チタン加工に特殊コーティングを施した超硬工具を主に使用しています。

セラミックツール

セラミック工具は他の材料の加工には優れていますが、一般的にチタンには適していません:

- 耐熱衝撃性に劣る

- 断続的なカットで割れやすい。

- チタンとの化学反応性

性能を高めるコーティング技術

切削工具の有効性は、そのコーティングに大きく依存します。ここでは、チタン加工に最も効果的なコーティングをご紹介します:

| コーティング・タイプ | メリット | ベストアプリケーション |

|---|---|---|

| TiAlN | 高い耐熱性、優れた耐摩耗性 | 高速加工 |

| アルティン | 優れた耐酸化性、高硬度 | 重切削作業 |

| TiCN | 良好な靭性、摩擦の低減 | 中型機械加工 |

| ダイヤモンド | 卓越した硬度、低摩擦 | 特定チタン複合材料 |

チタン用工具形状の最適化

切削工具の形状は、チタン加工の成功において重要な役割を果たします:

レーキ角度の考慮

- ポジティブなすくい角が切削力を低減

- 通常、最適なパフォーマンスを得るには6°から12°の間である。

- チタンの加工硬化を防ぐ

リリーフ角度の要件

- リリーフ角度を高くすることで擦れを防止

- 推奨範囲10°から15

- 切断時の発熱を低減

高度なツール戦略

チタン加工で工具寿命と切削効率を最大化するには、以下の戦略を検討してください:

ツールパスの最適化

- 安定したチップ負荷を維持する

- 急激な方向転換を避ける

- トロコイド加工技術を使う

切削パラメータ

- 低速切断(30~60m/min)

- 生産性を維持するための高い給餌率

- 加工硬化を防ぐ適切な切り込み深さ

異なるチタン合金に関する特別な考慮事項

異なるチタン合金は特定のアプローチを必要とする:

Ti-6Al-4V (グレード 5)

- 最も一般的な航空宇宙用合金

- 適度な切断速度が必要

- 高圧クーラントのメリット

Ti-6Al-2Sn-4Zr-2Mo

- 高強度バリアント

- 切断速度の低減が必要

- 高級超硬工具が必要

産業応用と実例

PTSMAKEでは、このような工具材料の選択を様々な用途に導入することに成功しています:

- 精密な公差を必要とする航空宇宙部品

- 複雑な形状の医療用インプラント

- 高い応力を受けるレーシングカー部品

- 軍事機器部品

コスト検討とROI分析

高級切削工具は初期費用が高いかもしれないが、多くの場合、より良い価値を提供する:

コスト要因

- 工具寿命

- 加工時間の効率化

- 表面仕上げの品質

- スクラップ率削減

投資メリット

- 工具交換の削減

- 生産性の向上

- 部品品質の向上

- 全体的な生産コストの削減

環境と安全への配慮

適切な工具の選択は、環境面や安全面にも影響する:

- クーラント消費量の削減

- エネルギー使用量の低減

- チップコントロールの改善

- より安全な運転条件

チタン加工工具の将来動向

チタン加工の分野は進化し続けている:

- 新しいコーティング技術の開発

- 高度な工具形状

- ハイブリッド工具材料

- スマートツール監視システム

PTSMAKEでは、このような材料の選択と戦略を実践することで、チタン加工において一貫した成功を収め、航空宇宙、医療、その他要求の厳しい業界のお客様に高品質の部品をお届けしています。

チタンとステンレス鋼の加工コストの比較は?

チタンとステンレス鋼の加工コストを比較することは、多くの製造業者にとって困難な作業です。材料費の高騰と複雑な製造要件により、選択を誤るとプロジェクトの予算とスケジュールに大きな影響を与える可能性があります。

私の製造経験に基づくと、チタンの加工は、材料価格が高く、切削速度が遅く、特殊な工具が必要なため、一般的にステンレス鋼の2~3倍のコストがかかります。しかし、正確なコスト差は、部品の複雑さ、数量、特定のグレードなどの要因によって異なります。

材料費の考慮

母材コストは加工費全体に大きく影響する。チタン合金は一般的にステンレス鋼種より3-5倍高い。例えば、グレード5のチタン(Ti-6Al-4V)は通常1ポンドあたり$25-35ですが、316Lステンレス鋼は通常1ポンドあたり$5-8です。

材料の価格は、これに基づいて変動する可能性がある:

- 市場の需要と入手可能性

- グレード仕様

- 購入数量

- グローバル・サプライチェーンの状況

金型要件とコスト

切削工具の選択

チタンの加工には、特殊な切削工具が必要である。 カーバイドグレード5.PTSMAKEでは、これらの工具はステンレス鋼に使用される工具よりも40-60%高いことが多いことがわかりました。工具の選択は影響を与えます:

- 切削性能

- 工具寿命

- 表面仕上げの品質

- 全体的な生産性

工具寿命の比較

| 素材 | 平均工具寿命 | 交換頻度 | 相対的工具コスト |

|---|---|---|---|

| チタン | 20-30部品 | 2~3時間ごと | 高い |

| ステンレス鋼 | 50~70部品 | 6~8時間ごと | ミディアム |

加工パラメータと生産性

切削速度の違い

チタンは熱伝導率が低く、強度が高いため、切削速度を遅くする必要がある:

- チタン:毎分50~150面フィート(SFM)

- ステンレススチール:200-400 SFM

この速度差は生産時間とコストに直接影響する。

クーラントの条件

適切な冷却はどちらの素材にとっても重要だが、用途によって異なる:

- チタンは高圧クーラントシステムを必要とする

- ステンレス鋼は従来の冷却方法と併用可能

人件費と工数

時給比較

| コスト係数 | チタン | ステンレス鋼 |

|---|---|---|

| マシン・アワー・レート | $150-200 | $100-150 |

| セットアップ時間 | 2~3時間 | 1~2時間 |

| オペレーター・スキル・レベル | エキスパート | 中級 |

生産時間分析

チタンの切削速度は遅い:

- 長いサイクルタイム

- 人件費の増加

- マシン稼働率の向上

- プロジェクト・スケジュールの延長

品質管理と検査コスト

チタン部品はしばしば必要とされる:

- より頻繁な検査

- 高度な測定技術

- より厳格な公差検証

- 表面仕上げの追加チェック

これらの品質管理措置は、ステンレス鋼部品と比較して、総コストに約15-20%を上乗せする。

ボリュームに関する考察

チタンとステンレス鋼の機械加工のコスト差は、生産量によって異なります:

少量生産(1~10個)

- チタン:$300-500/個

- ステンレススチール:$100-200/個

中量生産(11~100個)

- チタン:$200-400/個

- ステンレススチール:$80-150/個

大量生産(100個以上)

- チタン:$150-300/個

- ステンレススチール:$60-120/個

アプリケーション固有のコスト要因

業界によって、加工コストに影響する要件はさまざまです:

航空宇宙用途

- 材料認証コストの上昇

- 品質管理の厳格化

- その他の必要書類

医療用途

- 特別な表面仕上げ要件

- その他の洗浄工程

- 生体適合性試験

産業用途

- 標準公差

- 基本的な表面仕上げの要件

- 定期的な品質管理

コスト最適化戦略

PTSMAKEのお客様が加工コストを最適化するために、私たちは次のことをお勧めします:

- 製造性のための設計最適化

- 適切な材料グレードの選択

- 効率的な工具戦略

- バッチサイズの最適化

- プロセスパラメータの最適化

長期的なコストの考慮

総所有コストを評価する際には、次のことを考慮する:

- 素材の耐久性

- メンテナンス要件

- 交換頻度

- パフォーマンスのメリット

チタン加工の初期コストが高いのは、そのためかもしれない:

- 製品寿命の延長

- メンテナンスの必要性を低減

- より優れた性能特性

- 軽量化のメリット

チタンとステンレスの加工における工具摩耗の違いとは?

機械工は、チタンやステンレス鋼を加工する際、工具の摩耗に悩まされることが多い。切削工具の急速な劣化は、部品の品質に影響を与えるだけでなく、頻繁な工具交換につながり、生産遅延とコスト増を引き起こします。このような課題は、経験豊富なメーカーでさえ躊躇させるものです。

チタンとステンレス鋼の加工における工具摩耗の主な違いは、それぞれの材料特性にある。チタンは、その低い熱伝導率と高い化学反応性により、より深刻な工具摩耗を引き起こすが、ステンレス鋼は、主に加工硬化とビルドアップエッジ形成による摩耗を引き起こす。

材料特性とその影響を理解する

加工中の切削工具の摩耗は、被削材の特性に直接影響されます。PTSMAKEでは、次のことを確認しています。 加工硬化率6 これらの素材の違いは、工具の劣化に決定的な役割を果たす。主な違いを説明しよう:

熱伝導率の効果

チタン:

- 極めて低い熱伝導率(7W/m・K)

- 刃先に熱が集中する

- 工具の急速な劣化を引き起こす

- 冷却戦略の強化が必要

ステンレススチール:

- 中程度の熱伝導率(16W/m・K)

- より良い熱分布

- より予測可能な工具摩耗パターン

- 通常、標準的な冷却方法で十分である。

工具摩耗メカニズムの種類

チタン加工用

ケミカルウェア

- 工具とワーク間の迅速な拡散

- 炭化チタン層の形成

- 工具表面のクレーター摩耗の促進

サーマルウェア

- 高い切削温度(1000℃まで)

- 工具材料の軟化

- 刃先の塑性変形

機械的摩耗

- 切断の中断によるチッピング

- 切り込み線でのノッチ摩耗

- 熱衝撃によるエッジ破壊

| ウェア・タイプ | 主な原因 | 予防戦略 |

|---|---|---|

| ケミカル | 材料の反応性 | コーティングされた道具を使う |

| サーマル | 熱集中 | 適切な冷却の実施 |

| メカニカル | 衝撃力 | 切断速度を下げる |

ステンレス鋼加工用

磨耗

- 工具材料の段階的除去

- ユニフォーム・フランク・ウェア

- 予測可能な工具寿命

エッジ形成

- 刃先への材料の付着

- 不規則な表面仕上げ

- 工具形状の変更

ワークハードニング効果

- 切断力の向上

- 進行する工具のひずみ

- 材料除去率の低減

| ウェア・パターン | 特徴 | 緩和方法 |

|---|---|---|

| 研磨剤 | 進行性のフランク摩耗 | 適切なコーティングを選択する |

| 接着剤 | 材料の蓄積 | 切削パラメータの最適化 |

| ひずみ誘発性 | 切断力の向上 | 剛性の高いツールホルダーを使用する |

工具寿命の最適化

切削パラメータの選択

チタンの場合:

- 低速切断(30~60m/min)

- 適度なフィードレート

- カットの深さが小さい

- 高圧クーラントアプリケーション

ステンレス・スチール用:

- 中速切断(80~120 m/分)

- より高い送り速度が可能

- より大きな切り込み深さも許容される

- 通常のクーラント流量で十分

工具材料に関する考察

チタン加工工具:

- コバルト含有超硬合金

- PVDコーティング工具

- 高速アプリケーション用セラミック工具

- 強化されたエッジ処理

ステンレス鋼加工工具:

- 標準超硬グレード

- CVDコーティング工具

- 簡単な操作のための高速度鋼

- 標準的なエッジの準備

経済的影響

PTSMAKEでは、工具摩耗コストを管理するための具体的な戦略を開発しました:

コスト比較表

| アスペクト | チタン | ステンレス鋼 |

|---|---|---|

| 工具寿命 | 20~30分 | 45~60分 |

| 工具費 | より高い | 中程度 |

| 生産性 | より低い | より高い |

| セットアップ時間 | よりクリティカル | スタンダード |

生産性向上戦略

工具寿命管理

- 定期的な工具の状態監視

- 摩耗予測分析

- 最適交換スケジューリング

プロセスの最適化

- 切削パラメータ調整

- 冷却システムの強化

- ツールパスの最適化

コスト削減方法

- 工具の一括購入

- 再研磨サービス

- 工具在庫管理

アドバンスド・ソリューション

最新ツール技術

スマートツール

- 摩耗センサー内蔵

- リアルタイム・モニタリング

- パラメータの自動調整

特殊コーティング

- マルチレイヤー設計

- ナノ構造材料

- 用途別ソリューション

ハイブリッド処理

- 複合加工法

- 工具応力の低減

- 材料除去の強化

これらの包括的なアプローチにより、私たちPTSMAKEは、チタンとステンレスの両加工における工具摩耗の課題に対処してきました。重要なのは、異なる摩耗メカニズムを理解し、それぞれの材料に適した対策を実施することです。

チタン加工とステンレス加工では、どのような表面仕上げが異なるのか?

メーカーが金属加工で特定の表面仕上げを達成する必要がある場合、チタンとステンレス鋼がもたらす明確な課題に苦戦することがよくあります。材料特性や加工挙動が異なるため、結果に一貫性がなく、生産遅延や品質問題を引き起こす可能性があります。

チタンとステンレス鋼の加工における表面仕上げの重要な違いは、その材料特性にある。チタンは通常、標準的な加工条件下でより粗い表面仕上げ(32~125μin)を達成しますが、ステンレス鋼は同様のパラメータでより滑らかな仕上げ(16~63μin)を達成できます。

材料特性とその影響を理解する

チタンとステンレス鋼の加工における異なる表面仕上げの結果は、その基本的な材料特性に起因しています。チタンの高い 加工硬化率7 は、機械加工工程でさらなる問題を引き起こします。私は、チタンの熱伝導率がステンレス鋼よりも著しく低いことを観察してきました。

熱伝導率の比較

| 素材 | 熱伝導率 (W/m-K) | 熱分布 | 表面仕上げへの影響 |

|---|---|---|---|

| チタン | 6.7 | 切断部に集中した熱 | 工具が摩耗しやすく、仕上げが粗くなりやすい。 |

| ステンレス鋼 | 16.2 | より優れた放熱性 | より安定した表面仕上げ |

表面仕上げ能力

チタン表面仕上げの特徴

PTSMAKEでは、最適な表面仕上げを達成するために、チタン加工用の特別なプロトコルを開発しました。この材料の特性は、以下を必要とします:

- 低速切断(150-400 SFM)

- 高い送り速度

- 特殊形状の切削工具

- 冷却戦略の強化

ステンレス鋼表面仕上げの特徴

ステンレスを使うことで、それが可能になる:

- 高い切断速度(400~600 SFM)

- 従来の加工アプローチ

- ツール選択の柔軟性が向上

- より予測可能な表面仕上げ

工具の選択と影響

切削工具の選択は、仕上げ面の品質に大きく影響します。詳しい内訳は以下の通り:

| ツールタイプ | チタンでのパフォーマンス | ステンレス鋼での性能 |

|---|---|---|

| 超硬工具 | 優れた耐摩耗性、適度な仕上げ | 優れた仕上げ、長い工具寿命 |

| セラミックツール | 性能低下、摩耗が早い | 優れた性能、安定した仕上がり |

| CBNツール | 仕上げに最適、高価 | 用途限定 |

冷却戦略とその効果

チタンの冷却条件

チタン加工に要求される冷却アプローチ:

- 高圧クーラント供給

- 正確なクーラントターゲット

- 特殊なクーラント処方を必要とすることが多い

- より頻繁な工具交換

ステンレス鋼の冷却条件

ステンレス鋼の機械加工には通常、以下のものが必要です:

- 標準クーラント圧

- 従来の洪水冷却

- クーラントの定期メンテナンス

- 標準的な工具寿命管理

最適な表面仕上げのためのプロセスパラメータ

スピードとフィードに関する考察

| パラメータ | チタン | ステンレス鋼 |

|---|---|---|

| 切削速度(SFM) | 150-400 | 400-600 |

| 送り速度(IPR) | 0.005-0.015 | 0.004-0.012 |

| 切り込み深さ(インチ) | 0.040-0.080 | 0.050-0.100 |

品質管理対策

一貫した表面仕上げの品質を確保するために、私たちは以下を実施している:

- 定期的な表面粗さ測定

- 工具摩耗モニタリング

- 温度制御システム

- リアルタイムプロセス調整機能

業界アプリケーションと要件

業界によって要求される表面仕上げの基準はさまざまです:

航空宇宙の要件

- チタン部品:Ra 32-63 μin

- ステンレス部品Ra 16-32 μin

- 厳しい文書化要件

- 100%検査プロトコル

医療機器規格

- チタンインプラントRa 16-32 μin

- ステンレス製手術器具:Ra 8-16 μin

- 生体適合性への配慮

- 検証済みのプロセス

今後の動向と展開

業界はその方向に向かっている:

- 高度な切削工具材料

- 冷却技術の向上

- スマート加工システム

- 表面仕上げモニタリングの強化

PTSMAKEでは、チタンとステンレスの両コンポーネントに対して最高の表面仕上げ結果をお客様に提供するために、これらの新技術に継続的に投資しています。精密加工における当社の経験により、各素材のユニークな特性に合わせて工程を最適化し、すべてのプロジェクトで一貫した品質を保証します。

チタン製部品とステンレス製部品の製造時間はどのように違うのですか?

金属部品を扱う場合、製造スケジュールは大きな頭痛の種となります。多くのエンジニアや調達マネージャーは、特にチタンとステンレスのどちらかを選択する場合、製造スケジュールを正確に予測するのに苦労します。この不確実性は、しばしばプロジェクトの遅延や予算超過につながります。

チタン部品の製造時間は、その高い硬度、低い熱伝導率、特別な工具の必要性により、一般的にステンレス鋼よりも30-50%長くかかります。しかしながら、正確なスケジュールは部品の複雑さ、数量、特定の材料グレードによって異なります。

材料特性が製造時間に与える影響

チタンとステンレス鋼の基本的な違いは、その加工特性に大きく影響します。チタンの 加工硬化8 の動作は、より遅い切削速度とより頻繁な工具交換を必要とします。PTSMAKEでは、これらの課題を効率的に処理するために、プロセスを最適化してきました。

切削速度の比較

| 素材 | 最高切削速度(SFM) | 工具の寿命 |

|---|---|---|

| チタン・グレード5 | 150-250 | 30~45分 |

| 316Lステンレス鋼 | 300-400 | 60~90分 |

工具の摩耗と交換要因

チタンを加工する場合、ステンレス鋼と比較して工具の摩耗がより速く発生します。この現実から

- より頻繁な工具交換

- 金型コストの上昇

- 追加セットアップ時間

- 生産スケジュールの延長

生産計画に関する考察

私は、成功する生産計画には以下のことが必要だと考えている:

- 材料除去率

- 工具交換頻度

- クーラントの条件

- 表面仕上げ仕様

熱管理の課題

チタンの熱伝導率の低さは、ユニークな課題を生み出します:

温度管理方法

| 冷却方法 | チタン | ステンレス鋼 |

|---|---|---|

| フラッドクーラント | 必須 | オプション |

| 高圧クーラント | おすすめ | 不要 |

| 最小潤滑量 | 不向き | 適切な |

生産時間の内訳

セットアップ時間の変化

初期設定にかかる時間は大きく異なる:

チタン製コンポーネント:

- 道具の準備:2~3時間

- 機械校正:1~2時間

- テスト走行1~2時間

ステンレススチール製部品:

- 道具の準備1~2時間

- 機械校正:0.5~1時間

- テスト走行0.5~1時間

素材別生産戦略

PTSMAKEで数え切れないほどのプロジェクトを監督してきた経験から、私は素材ごとに具体的な戦略を立てました:

チタン生産の最適化

プリプロダクション・プランニング

- 詳細なツールパスシミュレーション

- 包括的な冷却戦略

- 定期的な工具摩耗監視

生産期間中

- 一定送り速度の維持

- 定期的な品質チェック

- 予防的工具交換

ステンレス鋼の生産効率

標準業務手順書

- 最適化された切削パラメータ

- クーラントの定期メンテナンス

- 工具寿命モニタリング

品質管理対策

- 工程内検査

- 表面仕上げの検証

- 寸法精度チェック

バッチサイズの影響

製造時間のばらつきは、バッチサイズが大きくなるほど顕著になる:

| バッチサイズ | チタニウム・タイム・プレミアム | 要因 |

|---|---|---|

| 1~10台 | 30-40% より長い | セットアップが支配的 |

| 11~50台 | 40-45% より長い | ツール変更の影響 |

| 50台以上 | 45-50%より長い | 累積摩耗の影響 |

業界特有の考慮事項

業界によって、生産時間に影響する要件はさまざまだ:

航空宇宙

- 厳しい品質要件

- 追加検査ポイント

- 認証された材料のトレーサビリティ

メディカル

- 表面仕上げの要件

- 生体適合性の検証

- 清潔基準

インダストリアル

- コスト最適化の焦点

- 生産効率

- 競争力のあるリードタイム

コストと時間のトレードオフ

生産時間とコストの関係を理解することは、十分な情報に基づいた意思決定に役立つ:

| ファクター | チタン・インパクト | ステンレス・スチール・インパクト |

|---|---|---|

| 工具費用 | 高い | 中程度 |

| マシン・タイム | 拡張 | スタンダード |

| 労働時間 | 増加 | ノーマル |

| 品質管理 | インテンシブ | スタンダード |

最適生産計画への提言

品質を維持しながら生産時間を最短にする:

デザインの最適化

- 可能な限り形状を単純化する

- 素材固有の特徴を考慮する

- 製造現場からのフィードバックを早期に取り入れる

生産戦略

- 適切な工具在庫の計画

- スケジュール・メンテナンス・ウィンドウ

- 強固な品質管理の実施

リソース配分

- 熟練オペレーターの割り当て

- 機械の稼働率計画

- 品質管理スタッフの配置

PTSMAKEでは、長年の経験によりこれらのプロセスを洗練させ、生産スケジュールを効果的に管理しながら一貫した結果を提供することを可能にしています。当社の高度なCNC機械と経験豊富なチームは、最高の品質基準を維持しながら、チタンとステンレス鋼の製造の時間差を最小限に抑えるのに役立ちます。

精密機械加工プロジェクトで最も重要な材料選択基準とは?

精密機械加工プロジェクトにおいて、適切な材料を選択することは容易ではありません。数え切れないほどの選択肢があり、考慮すべき要素が複数あるため、エンジニアやプロジェクトマネージャーは、性能要件、コスト制約、製造可能性のバランスを考慮した最適な選択をするのに苦労することがよくあります。

精密機械加工プロジェクトで最も重要な材料選択基準には、機械的特性、加工性、費用対効果、耐環境性などがあります。プロジェクトを成功させるためには、これらの要素を特定の用途要件、生産量、予算制約と慎重に照らし合わせる必要があります。

材料特性を理解する

機械的特性

材料選択の基本は、機械的特性を理解することから始まります。私はPTSMAKEのクライアントには、これらの特性が、意図された用途における部品の性能に直接影響することを常に強調しています:

- 引張強度

- 降伏強度

- 硬度

- 耐疲労性

- 耐衝撃性

見落とされがちな重要な側面のひとつが、素材の特性である。 異方的挙動9 これは最終部品の性能に大きく影響する。

耐薬品性および耐環境性

環境要因は、材料の選択において重要な役割を果たす:

- 耐食性

- 温度安定性

- 耐紫外線性

- 化学的適合性

- 耐湿性

機械加工性の考慮

表面仕上げの要件

素材によって、加工プロセスに対する反応は異なります。ここでは、私たちが扱う一般的な材料に基づいて作成した比較表を示します:

| 素材タイプ | 表面仕上げポテンシャル(Ra) | 工具寿命への影響 | コスト係数 |

|---|---|---|---|

| アルミニウム | 0.2-0.8 μm | 低い | 低い |

| ステンレス鋼 | 0.4-1.6 μm | 高い | ミディアム |

| チタン | 0.8-3.2 μm | 非常に高い | 高い |

| 真鍮 | 0.2-0.4 μm | 低い | ミディアム |

工具寿命と加工速度

材料の選択が金型コストに与える影響は、控えめにはできない:

- 工具摩耗率

- 切断速度の制限

- 必要な冷却方法

- 特殊工具の要件

コストに関する考察

材料コスト分析

材料費を評価する際には、次のことを考慮する:

- 原材料価格

- 材料の入手可能性

- 最小発注量

- スクラップ率

- 処理時間

生産量への影響

素材選択と生産量の関係:

| 生産量 | 推奨素材の検討 |

|---|---|

| プロトタイプ | 加工性と可用性を重視 |

| 少量 | コストとパフォーマンスのバランス |

| 大量 | 処理効率の最適化 |

業界特有の要件

航空宇宙・防衛

航空宇宙用途の場合、私は通常、以下のような素材を推奨している:

- 高い強度重量比

- 優れた耐疲労性

- 優れた耐食性

- 熱安定性

医療業界

医療用途では、以下のような材料が必要とされる:

- 生体適合性

- 滅菌能力

- 耐薬品性

- トレーサビリティ

実践的な選考プロセス

ステップ・バイ・ステップ・アプローチ

- パフォーマンス要件の定義

- 環境条件の特定

- 予算制約の確立

- 製造能力の評価

- 規制要件を考慮する

一般的な素材の比較

よく使われる素材の比較分析です:

| プロパティ | チタン | ステンレス鋼 | アルミニウム |

|---|---|---|---|

| 強さ | 非常に高い | 高い | ミディアム |

| 重量 | 低い | 高い | 非常に低い |

| コスト | 高い | ミディアム | 低い |

| 加工性 | 貧しい | グッド | 素晴らしい |

今後の検討事項

持続可能性への影響

現代の素材選びは考慮しなければならない:

- リサイクル性

- カーボンフットプリント

- エネルギー消費

- 廃棄物削減

品質保証

PTSMAKEでは、すべての素材に対して厳格な品質管理対策を実施しています:

- 材料認証の検証

- 入庫検査

- インプロセステスト

- 最終品質検証

最適化戦略

素材選びを最適化するために

- 製造可能な設計

- 代替素材オプション

- ハイブリッド材料ソリューション

- 加工方法のバリエーション

適切な材料選択の重要性は、いくら強調してもしすぎることはありません。これらの基準を注意深く検討し、プロジェクト要件を徹底的に分析することで、精密加工を成功に導く情報に基づいた決定を下すことができます。PTSMAKEでは、このプロセスを通じてお客様を指導し、それぞれのユニークなアプリケーションに最適な材料選択を保証します。

チタンとステンレス鋼の機械加工部品の産業用途の違いとは?

エンジニアは、機械加工部品にチタンとステンレ ス鋼のどちらを使用するかで悩むことがよくあ ります。コスト、性能要件、特定の業界標準などの要素を考慮すると、この課題はより複雑になります。選択を誤ると、プロジェクトの遅延、予算超過、あるいは部品の故障につながる可能性があります。

チタンとステンレス鋼は、そのユニークな特性により、それぞれ異なる産業用途に使用されています。チタンは、その強度対重量比と生体適合性により、航空宇宙と医療用途に優れている一方、ステンレス鋼は、その耐食性と費用対効果により、食品加工と化学産業で支配的です。

材料特性と用途への影響

PTSMAKEでは、これらの素材の基本的な特性を理解することが、十分な情報に基づいた意思決定を行う上で極めて重要であることを確認している。重要な違いは 冶金構造10これは産業用途に直接影響する。

チタンの特徴

- 卓越した強度対重量比

- 優れた耐食性

- 生体適合性

- 高い耐熱性

- より低い熱伝導率

ステンレス鋼の特徴

- 高い耐久性

- 良好な耐食性

- 磁気特性(グレードによる)

- より優れた熱伝導性

- 費用対効果

産業別アプリケーション

航空宇宙産業

チタン部品は、その軽量性と高強度により、航空宇宙用途の大半を占めています。一般的な用途は以下の通りです:

- エンジン部品

- 着陸装置部品

- 構造要素

- ファスナー

ステンレス・スチールが活躍する場

- 内装部品

- 非重要構造部品

- 地上支援機材

医療業界

医療分野ではこの2つの素材に大きく依存している:

| 素材 | アプリケーション | 主なメリット |

|---|---|---|

| チタン | インプラント、手術器具、歯科器具 | 生体適合性, オッセオインテグレーション |

| ステンレス鋼 | 手術器具、体外固定器具 | 費用対効果、耐久性 |

海洋・化学産業

マリンアプリケーション

ステンレス鋼は、そのため、海洋用途の大半を占めている:

- 優れた耐塩水性

- 費用対効果の高いメンテナンス

- 幅広く利用可能

チタンの使用は制限されている:

- 高性能コンポーネント

- 特殊用途

- プレミアム容器部品

化学処理産業

これらの素材がどのように異なる役割を果たしているのかを紹介しよう:

| アプリケーション・タイプ | 優先素材 | 推論 |

|---|---|---|

| 貯蔵タンク | ステンレス鋼 | コストパフォーマンス、優れた耐薬品性 |

| 熱交換器 | チタン | 過酷な環境下での優れた耐食性 |

| ポンプとバルブ | どちらの素材も | 特定の化学物質への曝露による |

コストと製造上の課題

材料費

- チタンは通常、ステンレス鋼の5~10倍の価格

- 原材料の入手可能性が価格設定に影響

- 加工コストは大きく異なる

製造に関する考慮事項

PTSMAKEでは、両方の素材に特化した技術を開発してきました:

チタン加工の課題

- 専用の切削工具が必要

- 低速切断

- より頻繁な工具交換

- 加工コストの上昇

ステンレス鋼加工の利点

- 標準工具オプション

- より高速の切断が可能

- より予測可能な加工プロセス

- 全体的な生産コストの削減

環境要因と持続可能性

環境への影響

| ファクター | チタン | ステンレス鋼 |

|---|---|---|

| 生産におけるエネルギー消費 | より高い | より低い |

| リサイクル性 | 素晴らしい | 素晴らしい |

| ライフサイクルコスト | 初期は高く、長期は低い | 初期は低く、長期的には変動する |

持続可能性への配慮

- どちらの素材も100%リサイクル可能

- チタンの寿命の長さは、初期コストの高さを正当化することが多い

- ステンレスの生産エネルギー要件の低さがカーボンフットプリントに貢献

今後の動向と業界の進化

製造業の環境は進化し続けており、PTSMAKEではそれを目の当たりにしている:

- チタン製の軽量ソリューションへの需要の高まり

- 高度な加工技術で製造コストを削減

- 持続可能な製造方法の重要性の高まり

- 台頭するハイブリッド素材ソリューション

新たなアプリケーション

- 電気自動車

- 再生可能エネルギー・システム

- 先進医療機器

- 航空宇宙イノベーション

PTSMAKEでの長年の経験を通じて、機械加工されたチタン製部品とステンレス鋼製部品の選択は、必ずしも一筋縄ではいかないことを学びました。それぞれの素材には独自の利点があり、最適な用途があります。これらの違いを理解することで、特定の業界のニーズに対して適切な材料を選択することができます。

両材料の加工に関する当社の専門知識により、性能要件、予算制約、業界標準などの要素を考慮しながら、特定の用途に最適な選択をお客様にご案内することができます。材料特性と用途を包括的に理解することで、すべてのプロジェクトで最適な結果をお約束します。

チタンとステンレス鋼の結果を最適化する加工技術とは?

機械工は、チタンやステンレス鋼の複雑な加工に苦労することが多い。これらの材料のユニークな特性は、工具の摩耗を早め、表面仕上げを悪くし、生産コストを増加させます。加工方法を誤ると、部品が廃棄されたり、納期に間に合わなかったりして、大きな経済的損失が生じます。

チタンとステンレス鋼の加工結果を最適化するには、それぞれの材料に特有の切削パラメータと工具戦略が必要です。チタンは、遅い切削速度、高い送り速度、剛性の高い工具を必要とし、ステンレス鋼は、中程度の送り速度と適切な冷却技術で高い切削速度を必要とします。

材料特性を理解する

具体的な加工技術の前に、これらの材料の基本的な違いを理解することが重要です。チタンは 加工硬化11 特性を持ち、熱伝導率が低いため、ステンレス鋼よりも加工が困難です。PTSMAKEでは、最適な結果を保証するために、両素材に特化したアプローチを開発しました。

素材特性の比較

| プロパティ | チタン | ステンレス鋼 |

|---|---|---|

| 熱伝導率 | 低い | 中程度 |

| 硬度 | 中~高 | 中程度 |

| 仕事のハード化 | 厳しい | 中程度 |

| 工具摩耗率 | 高い | 中程度 |

| コスト | より高い | より低い |

切削速度と送り速度の最適化

チタン加工パラメータ

チタンの場合、私は常に切削速度を低く、送り速度を高くすることをお勧めします。この方法は、工具寿命を維持し、切削領域での熱の蓄積を防ぐのに役立ちます。PTSMAKEでの経験に基づき、以下のパラメータが効果的です:

- 切断速度: 150-250 SFM (面フィート/分)

- 送り速度0.004-0.008インチ/回転

- 切り込み0.040~0.080インチ

ステンレス鋼パラメータ

ステンレス鋼は切削速度を上げることができるが、適度な送り速度を必要とする:

- 切断速度:300-400 SFM

- 送り速度0.003-0.006インチ/回転

- 切り込み0.030~0.060インチ

工具の選択と戦略

チタン用工具

チタンを加工する場合、工具の選択は非常に重要です。お勧めは

- 多層コーティング超硬工具

- 可能な限り工具径を大きくする

- 振動を最小限に抑える高剛性ツールホルダー

- 正のすくい角を持つ工具

ステンレス鋼用工具

ステンレ ス鋼の場合は、異なる工具が適用される:

- 高速度鋼または超硬工具

- 標準ツールホルダー

- チップブレーカー付き工具

- ニュートラルからややプラスのすくい角

冷却と潤滑技術

チタンの冷却方法

チタン加工には適切な冷却が不可欠です:

- 高圧クーラント供給

- 可能であれば工具を通した冷却

- 豊富な冷却水量

- クーラント濃度の定期モニタリング

ステンレス鋼冷却アプローチ

ステンレス鋼は、異なる冷却戦略を必要とする:

- 標準的なフラッドクーラント

- 中圧デリバリー

- クーラントの定期交換

- 適切な濃度維持

表面仕上げの最適化

最適な表面仕上げを実現するために、私たちはそれぞれの素材に特化した技術を開発しました:

チタン表面仕上げ

- 軽い仕上げパス

- 鋭く新鮮な刃物

- 一貫した切削パラメータ

- 剛性の高いワーク保持

ステンレス鋼仕上げ

- 仕上げの高速化

- 定期的な工具交換

- 適切な切り屑排出

- 安定したワーク固定

工具寿命管理

費用対効果の高い加工の鍵は、適切な工具寿命管理にあります:

チタンツール管理

- 定期的な工具摩耗監視

- 所定の工具交換間隔

- バックアップ工具がすぐに利用可能

- ツールパスの最適化

ステンレス鋼工具に関する考察

- 標準的な工具寿命追跡

- 通常の摩耗パターン

- 定期的なメンテナンス・スケジュール

- 費用対効果の高いツール選択

プロセスのモニタリングと品質管理

PTSMAKEでは、厳格な監視手順を実施しています:

チタンプロセス制御

- インプロセス温度モニタリング

- 定期的な寸法チェック

- 表面仕上げの検証

- 工具摩耗トラッキング

ステンレス・スチール製コントロール

- 標準品質チェック

- 定期的な寸法検査

- 表面仕上げのモニタリング

- 工具の状態評価

コストに関する考察

これらの材料を加工する経済的側面を理解することは極めて重要である:

| コスト係数 | チタン | ステンレス鋼 |

|---|---|---|

| 材料費 | 非常に高い | 中程度 |

| 工具費 | 高い | 中程度 |

| マシン・タイム | 長い | スタンダード |

| 人件費 | より高い | スタンダード |

PTSMAKEでは、これらの最適化された技術を導入することで、どちらの素材でも一貫した高品質の結果を得ることができました。重要なのは、それぞれの材料の特性を理解し、それに応じて加工パラメータを調整することです。この包括的なアプローチにより、費用対効果を維持し、厳しい公差を満たしながら、最適な結果を得ることができます。

ひずみ硬化が加工効率と工具寿命にどのような影響を与え、より良い生産成果をもたらすかをご覧ください。 ↩

加工硬化がチタン加工にどのように影響するかを学び、切削戦略を改善しましょう。 ↩

結晶構造を理解することは、性能と信頼性のために適切な材料を選択するのに役立ちます。 ↩

チタンの熱特性が工具の性能と加工効率にどのように影響するかを理解する。 ↩

製造プロジェクトにおいて十分な情報を得た上で材料を選択するために、コストの違いについて学びましょう。 ↩

加工硬化が工具摩耗にどのように影響するかを学び、加工戦略を改善する。 ↩

加工硬化がチタンの加工効率と表面品質にどのような影響を与えるかをご覧ください。 ↩

加工効率を向上させ、生産遅延を削減するためのチタンの加工硬化について学んでください。 ↩

異方性挙動が加工性能とプロジェクトの成果に与える影響について学ぶ。 ↩

冶金学的構造が材料性能と用途適合性にどのように影響するかを学ぶ。 ↩

加工効率と工具寿命を向上させる加工硬化効果について学びます。 ↩