大規模射出成形能力を理解する

車や洗濯機、庭の家具に使われている巨大なプラスチック部品が、どのようにして精密に作られているのか不思議に思ったことはないだろうか。これらの驚異的な技術を支えるテクノロジーは、多くの人が思っている以上に魅力的なものなのだ。

大型プラスチック射出成形サービスは、工業生産の可能性を変える特殊な製造能力であり、大量生産アプリケーションのコスト効率を維持しながら、驚くべき精度で特大のコンポーネントを作成することができます。

大型射出成形の進化

大規模な射出成形は、私がこの業界に身を置くようになってから劇的に変化した。かつては複数の部品を組み合わせる必要があったものが、今では1つのまとまったユニットとして生産できるようになった。この進化は単に大きさだけの問題ではなく、精密さ、効率、そしてプラスチック製造の可能性を拡大するものなのです。

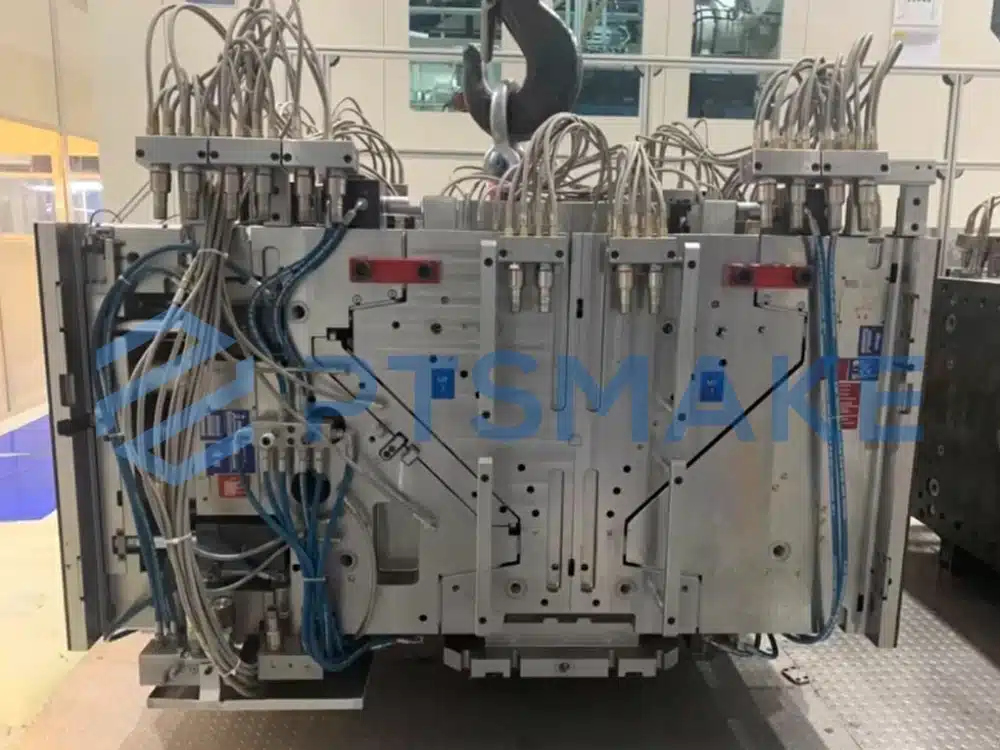

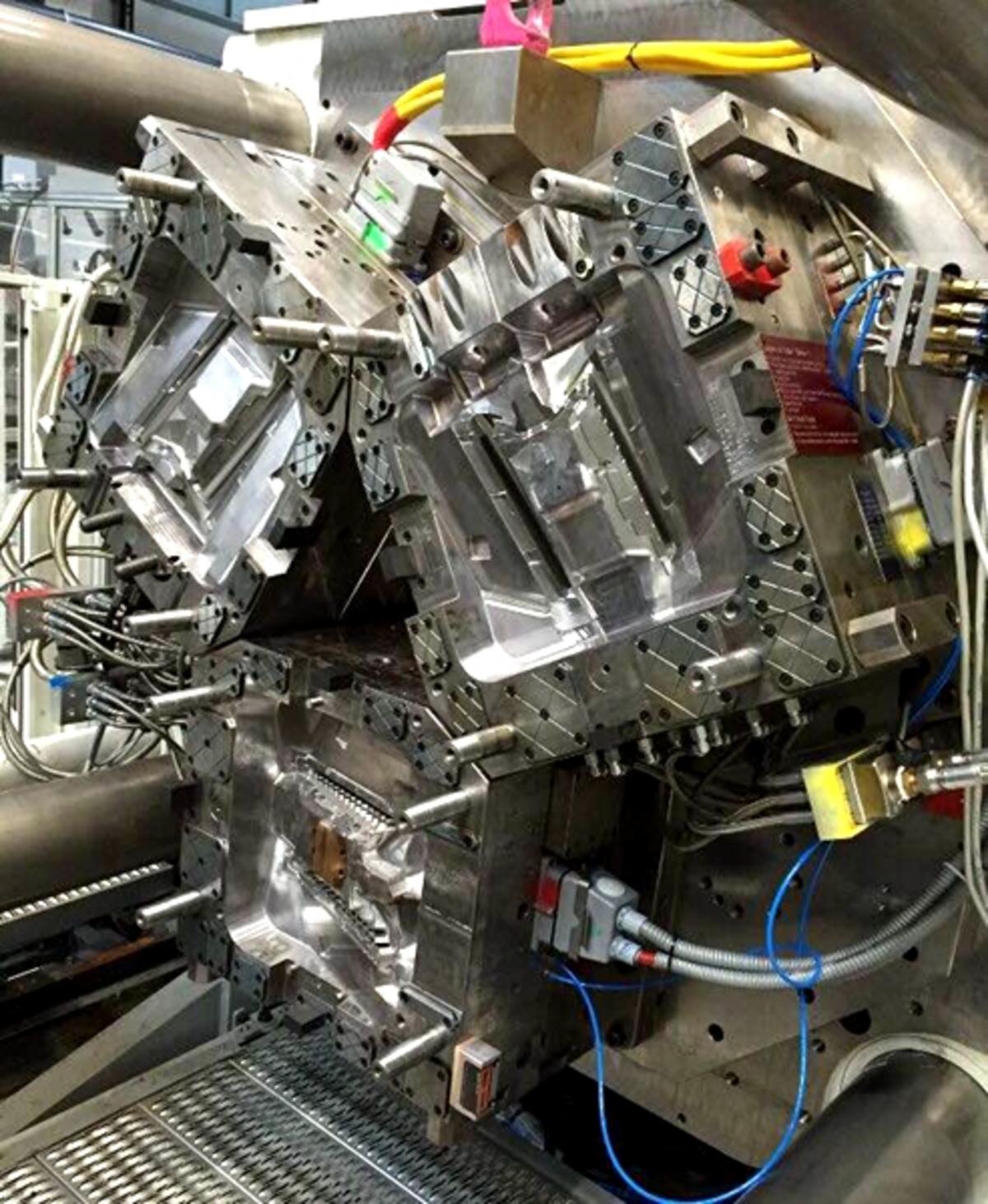

従来の成形から大型成形への移行には、大きな技術革新が必要だった。最新の大型プラスチック射出成形機の型締力は、1,000トンから4,400トンに及び、標準的な設備よりも飛躍的に大きくなっている。この驚異的な力は、大きなキャビティに材料を射出する際に生じる巨大な圧力に対して金型の閉鎖を維持するために必要です。

大型成形の技術仕様

サイズ能力

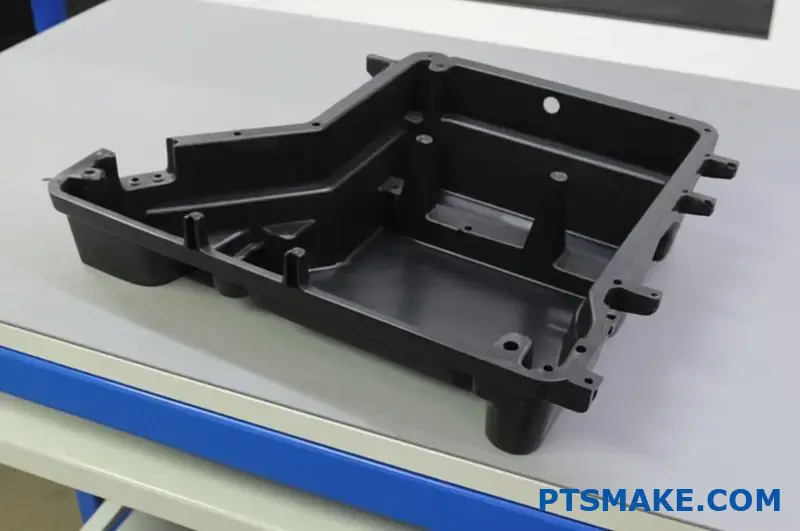

大規模射出成形で達成可能な寸法は、本当に印象的です。PTSMAKEでは、最大60"×60"×25 "の部品を単一部品として生産することができます。この能力により、複雑な組み立て作業が不要になり、完成品の潜在的な不良箇所を減らすことができます。

精度と公差制御

おそらく最も注目に値するのは、これらの巨大な部品が卓越した精度を維持していることです。その大きさにもかかわらず、私たちの大規模な成形工程では、±0.003インチという厳しい公差を達成することができます。このレベルの精度を実現するには、高度な プロセス監視システム1 生産中に継続的にパラメーターを調整する。

大型部品の素材オプション

大規模な成形は、基本的な材料に限定されません。私たちは日常的に加工を行っています:

- エンジニアリンググレードの熱可塑性プラスチック(PC、ABS、ナイロン)

- 構造用ガラス充填複合材料

- 耐久性のための衝撃改良配合

- 美的一貫性のための特注色素材

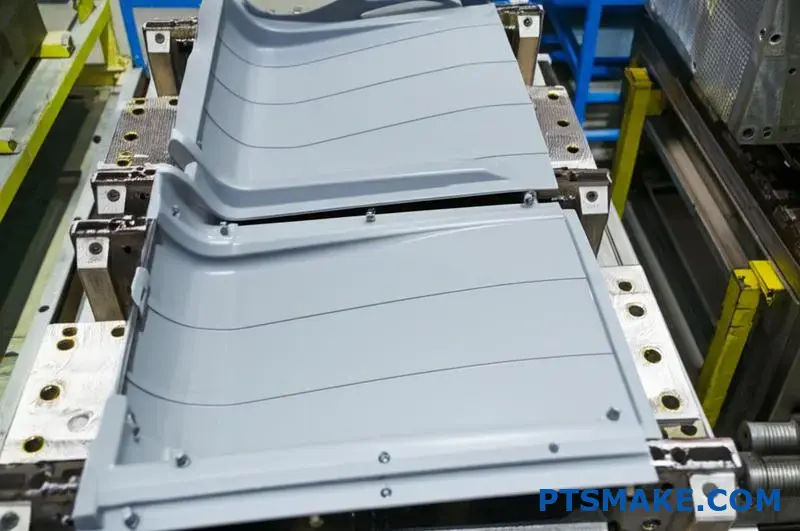

産業用途

自動車部門

自動車産業は、大型プラスチック射出成形サービスの主要市場の一つである。以下のような部品がある:

- インストルメントパネルとダッシュボード

- バンパーシステム

- インテリア・ドアパネル

- アンダーフード・コンポーネント

これらの部品は、複雑な形状を必要とすることが多く、取り付け金具や補強リブ、精密金具などの機能が不可欠です。これらの部品は、取り付けブラケット、補強リブ、精密金具のような不可欠な機能を備えた複雑な形状を必要とすることが多く、これらはすべて1回の成形サイクルで生産されます。

消費財・家電

大手家電メーカーは、大規模成形を活用している:

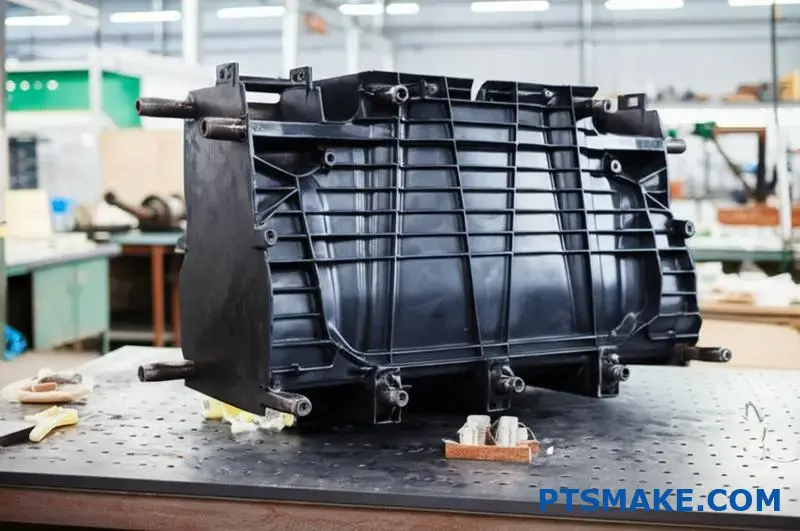

- 洗濯槽

- 冷蔵庫用ライナー

- 大型家電筐体

- 耐久性に優れた屋外用家具

このような用途では、適切に設計された大型成形部品が提供する寸法安定性と構造的完全性が役立ちます。

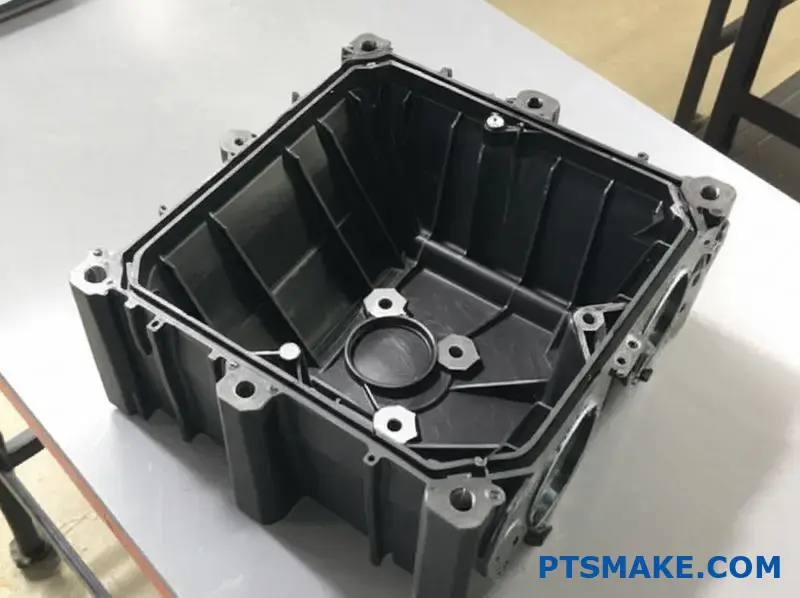

マテリアルハンドリングソリューション

工業用コンテナ、パレット、貯蔵システムには、大型成形部品を利用することが多くなっている:

| ベネフィット | 伝統的な集会 | 大規模成形 |

|---|---|---|

| 軽量化 | ジョイント強度による制限 | デザインによる最適化 |

| 耐久性 | 複数の故障点 | 統一された構造 |

| コスト効率 | 労働集約的な組み立て | 自動化された生産 |

| 一貫性 | 可変品質 | 反復可能なプロセス |

大規模成形における工学的考察

大型射出成形の設計には、専門的な知識が必要です。重要な要素には以下が含まれます:

肉厚管理

一貫した肉厚を維持することは、部品サイズが大きくなるにつれてますます難しくなります。当社のエンジニアリングチームは、以下のような問題を防ぐため、慎重に設計を分析します:

- 厚みのある部分のヒケ

- 不均一な冷却による反り

- 薄い部分からの構造的弱点

- フローフロントのヘジテーションによる外観上の欠陥

ゲート&ランナーシステム

大型金型の供給システムには、慎重なエンジニアリングが要求される。完全な充填を保証するためには、通常複数のゲートが必要だが、その配置は戦略的に決められなければならない:

- 化粧品部分の目に見える溶接線

- ボイドの原因となる空気の封じ込め

- 部品品質に影響する過度の圧力低下

- 不均一な梱包と寸法の問題

冷却システム設計

効果的な冷却は、おそらく大型金型設計の最も重要な側面です。熱管理システムは、反りを防止し、サイクルタイムの効率を確保するために、これらの巨大な部品から均一に熱を抽出する必要があります。PTSMAKEでは、この重要なプロセス要素を最適化するために、部品形状に沿った高度なコンフォーマル冷却チャンネルを実装しています。

適切に設計された大規模な射出成形プロセスによって、メーカーは従来の方法では不可能だった驚くべき結果を達成することができ、プラスチック部品の設計と製造の可能性を変えることができます。

複雑な大型部品のための高度な金型オプション

巨大なプラスチック部品を驚異的な精度で製造できるメーカーがある一方で、苦戦を強いられているメーカーがあることを不思議に思ったことはないだろうか。その秘密は機械にあるのではなく、大量生産を可能にする高度な金型システムにある。

高性能金型は、大型プラスチック射出成形サービスを成功させるための重要な基盤であり、ラピッドプロトタイプツールから、特大コンポーネント用に特別に設計された生産グレードのマルチキャビティ金型まで、さまざまなオプションがあります。

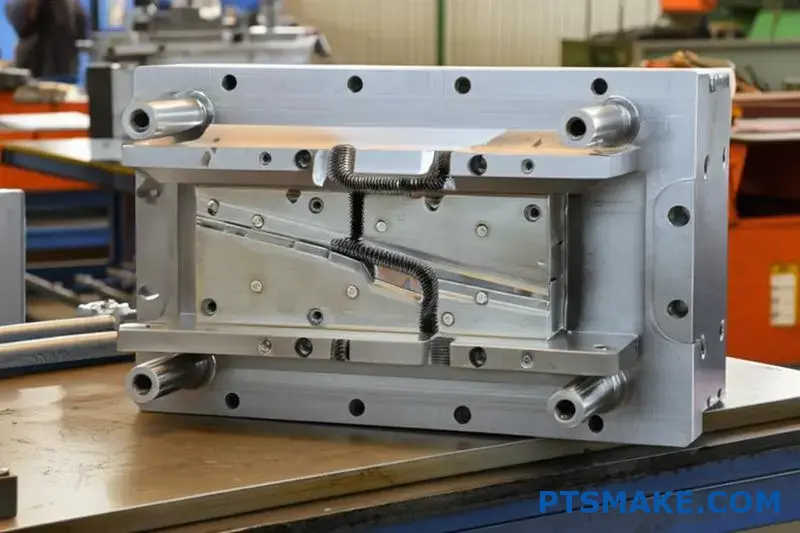

カビの分類システムを理解する

大型のプラスチック部品を扱う場合、金型の選択は標準サイズの部品よりもさらに重要になる。業界では、金型をその構造、寿命、精度能力に基づいていくつかのカテゴリーに分類している。

クラス105:プロトタイプ金型

プロトタイプ金型は、大型部品の初期検証への最短経路を提供します。これらのアルミニウムベースの金型には、いくつかの利点があります:

- リードタイムの短縮(通常2~3週間に対し、スチールは8~10週間)

- 初期投資の低減

- 製造ツールにコミットする前に設計コンセプトを検証する能力

- 市場テストのための数量限定生産の機会

しかし、大型部品に関しては、これらの工具には限界がある。アルミニウム製であるため、特に大型部品に必要とされる大きな圧力がかかると、摩耗が見られるまでのサイクルが短くなる。

クラス103と104:ブリッジ・ツーリング

ブリッジ金型は、プロトタイプ金型と量産金型の中間に位置します。これらの工具は、重要な摩耗部分にはスチールインサートを使用し、応力の少ない部分にはより経済的な材料を使用しています。

大規模なプラスチック射出成形サービスでは、ブリッジツールは説得力のある利点を提供します:

- 拡張生産能力(通常50,000~100,000サイクル)

- アルミニウムに比べて寸法安定性が向上

- より高速なサイクルを実現する優れた放熱性

- 数量が不確定な場合、フル生産金型よりも経済的

PTSMAKEでは、大量生産ツールがまだ開発中である間に製品を発売する必要がある顧客のために、ブリッジ・ツーリングをうまく使用してきました。

クラス101と102生産金型

大型部品を大量生産する場合、クラス101および102の生産金型が不可欠となります。これらの焼入れ鋼金型は以下を提供します:

- 事実上無制限の生産能力(数百万サイクル)

- 生産期間を通じて優れた寸法安定性

- 大型部品に必要な高い射出圧力に耐える能力

- サイクルタイム最適化のための冷却機能の強化

大型部品用のクラス101金型への投資は多額になるが、生産量が増えるにつれて部品当たりの経済性はますます有利になる。

大型部品用マルチキャビティ構造

大型プラスチック射出成形サービスにおける最も重要な進歩のひとつは、大型部品用のマルチキャビティ金型の開発です。このアプローチは、ユニークなエンジニアリングの課題を提示しますが、説得力のある利点をもたらします。

シングル対ファミリー対マルチキャビティ・オプション

ツール構成オプションには以下が含まれる:

| 構成タイプ | 説明 | ベスト・アプリケーション |

|---|---|---|

| シングルキャビティ | 1サイクルに大型部品1個 | 公差の厳しい複雑な形状 |

| 家族カビ | 異なる関連部品が1つのツールに | 複数の成分を同量必要とする製品 |

| マルチキャビティ | 1サイクルに複数の同一大型部品 | 効率が最優先される大量生産 |

大型部品の場合、多数個取り金型の工学的複雑さは指数関数的に増大する。そのため 金型流動解析2 すべての窩洞に適切な充填を行うためには、より高度な技術が必要となる。

複雑さと効率のバランス

大型部品用の多数個取り金型を設計する場合、いくつかの要素を慎重にバランスさせなければならない:

- 圧力分布 - 射出点からの距離にもかかわらず、各キャビティに均等な圧力がかかるようにする。

- 熱管理 - 巨大な鋼鉄構造全体に均一な冷却を作り出す

- 排気要件 - 複数の大きな空洞から適切に空気を抜く

- 排出システム - 実質的な部品を損傷することなく取り外す堅牢な方法の開発

適切なエンジニアリングにより、マルチキャビティツーリングは、大型部品の生産経済性を劇的に改善することができ、多くの場合、シングルキャビティアプローチと比較して、部品あたりのコストを30-50%削減することができます。

クリティカル・フィーチャーの公差管理

大型成形部品で厳しい公差を維持することは、高度な金型アプローチによって対処しなければならない独特の課題です。

鋼材の選択と熱処理

寸法安定性が重要な大型金型では、適切な工具鋼の選択がさらに重要になります。弊社では通常、以下の鋼種を推奨しています:

- 汎用大型金型用P20プリハードン鋼

- H13:摩耗の激しい場所や研磨材にさらされる場所用

- S7:困難な排出要件に対応

- 耐腐食性用途または医療部品用の420ステンレス鋼

熱処理工程は、このような巨大な鋼構造物の反りを防ぐために注意深く制御されなければならず、多くの場合、専用の熱処理設備が必要となる。

複雑なフィーチャーに対するインサート戦略

重要なフィーチャーの公差を厳しく維持するための最も効果的なアプローチの1つは、大きな金型構造内でインサートを戦略的に使用することです。これにより、以下のことが可能になります:

- 金型の部分ごとに異なる素材

- 磨耗の激しい部分には個別のメンテナンス・スケジュールを設定

- 工具全体ではなく、損傷した部分のみを交換する能力

- 重要な寸法に焦点を当てた冷却の強化

PTSMAKEでは、数フィートの大きさの部品でも±0.001インチという厳しい公差を保つことができる、洗練されたインサート戦略を開発しました。

寸法安定性のための冷却システム設計

大型金型の冷却システム設計は、寸法安定性に直接影響します。従来のストレートドリルの冷却チャンネルでは、巨大な部品には不十分であることがよくあります。その代わりに、私たちは

- 部品形状に沿った冷却チャンネル

- 従来の冷却装置ではアクセスできない場所のためのサーマルピン

- 独立した温度制御による個別冷却ゾーン

- 生産中の高度な温度モニタリング

金型設計へのこのような洗練されたアプローチにより、製造業者は、最も困難な大型プラスチック部品であっても、驚くべき精度を達成することができます。

大型プラスチック部品の材料選択

大型のプラスチック製品に圧力がかかると割れるものがある一方で、何年も長持ちするものがあるのはなぜだろうと不思議に思ったことはないだろうか。その秘密は製造技術にあるのではなく、製造が始まるずっと前の重要な材料選択プロセスにある。

大型プラスチック部品の適切な材料を選択するには、構造的完全性、重量、コスト効率のバランスを取りながら、選択したポリマーが大型用途特有の応力に耐えられるようにする必要があります。

大規模アプリケーションの材料要件を理解する

大型のプラスチック部品に関しては、すべての材料が同じように作られているわけではありません。大型部品に求められるものは、小型部品とは大きく異なります。PTSMAKEでは、材料選択に十分な注意が払われなかったために、多くのプロジェクトが失敗に終わるのを見てきました。

パフォーマンスに関する主な考慮事項

大型プラスチック部品は、材料選択に直接影響する独特の課題に直面している:

- 高い構造荷重とたわみの可能性

- 冷却中の反りやすくなる

- 環境要因にさらされる機会が多い

- 素材の収縮による影響がより大きい

- 寸法安定性に対する要求の強化

これらの要因によって、複雑な意思決定マトリックスが形成され、このマトリックスをうまくナビゲートするには深い材料知識が必要となる。

構造用エンジニアリングプラスチック

構造上の完全性が最も重要な部品には、汎用樹脂に比べてエンジニアリングプラスチックが優れた性能を発揮します。

ガラス繊維入りナイロンコンパウンド

ガラス繊維入りナイロン(PA)は、大型部品の最も汎用性の高い材料オプションの1つです。ガラス繊維補強は大幅に改善します:

- 引張強度(未充填ナイロンより最大3倍強い)

- 熱偏向温度

- 環境変化に対する寸法安定性

- 持続荷重下での耐クリープ性

これらの特性により、ガラス繊維入りナイロンは大型自動車部品、工業用ハウジング、構造フレームに最適です。ほとんどの大型用途では、強度と加工性の最適バランスとして30-33%のガラスローディングを通常推奨しています。

ポリカーボネートとPC/ABSブレンド

ポリカーボネート(PC)およびABSとのブレンドは、大型部品に不可欠な耐衝撃性と寸法安定性を兼ね備えています。主な利点は以下の通りです:

| プロパティ | ポリカーボネート | PC/ABSブレンド |

|---|---|---|

| 衝撃強度 | 素晴らしい | 非常に良い |

| 耐熱温度 | 135℃まで | 110℃まで |

| 紫外線安定性 | 悪い(添加物が必要) | 中程度 |

| 加工のしやすさ | 中程度 | 素晴らしい |

| 相対コスト | より高い | 中程度 |

構造的完全性と美観の両方が要求される大型の外装パネルや筐体を設計する場合、PC/ABSブレンドは多くの場合、特性と加工性の理想的なバランスを提供します。

要求の厳しい用途向けの高性能樹脂

大型部品の中には、特殊な高性能材料を必要とする極限状態に直面するものがある。

クリティカルな用途向けのPEEKとPEI

最も要求の厳しい大規模用途では、ポリエーテルエーテルケトン(PEEK)とポリエーテルイミド(PEI)が卓越した性能を発揮します:

- 200℃を超える使用温度

- アグレッシブな物質に対する優れた耐薬品性

- 高温下でも優れた機械的特性

- 本質的な難燃性(特にPEI)

これらの材料はプレミアム価格帯ですが、航空宇宙、医療、特殊産業用途の大型部品に比類のない性能を発揮します。PTSMAKEでは、この材料の難しい加工特性にもかかわらず、厳しい公差を維持しながら、最大36インチの長さのPEEK部品の成形に成功しています。

高度な複合材料の配合

最近の材料科学の進歩により、大型部品用に特別に設計された特殊な複合材料の配合が生み出されている:

- カーボンファイバー強化ポリマーによる最高の強度対重量比

- 衝撃特性を改善する長ガラス繊維熱可塑性プラスチック(LFT)

- ハイブリッド補強システム3 複数のファイバー・タイプを組み合わせた

- 巨大部品の金型流動性を高める特殊添加剤

これらの高度な配合は、大型部品成形に関連する多くの従来の制限を克服するのに役立ち、以前は製造不可能だった設計を可能にする。

大型部品の材料選択プロセス

大型プラスチック部品に最適な材料を選択するには、技術要件と製造上の制約の両方を考慮した体系的なアプローチが必要です。

技術パラメーター評価

選考プロセスは、技術的パラメーターの包括的評価から始まる:

- 機械的要件:特定の強度、剛性、耐衝撃性のニーズを特定する

- 環境暴露:紫外線暴露、化学物質との接触、温度範囲を評価する。

- 規制遵守:アプリケーションに関連する規格の決定(UL、FDA、ISOなど)

- 期待耐用年数:必要な耐久性のタイムフレームを定義する

- 寸法安定性のニーズ:環境条件全般にわたる許容要件の評価

これらのパラメータは、製造要因を考慮する前に、候補となる材料を絞り込むプロファイルを作成する。

製造に関する考慮事項

大型部品の場合、材料の選択は製造可能性を考慮しなければならない:

- フロー特性:材料は長距離にわたって安定した流れを維持しなければならない

- サイクルタイムへの影響:材料によっては、かなり長い冷却段階を必要とする。

- 機器の互換性:高温材料には特殊な装置が必要な場合がある

- 成形後の安定性:素材によっては、成形後数日経っても収縮や反りが続くものがある。

- 二次事業:材料選択は塗装、溶接、組立工程に影響する

PTSMAKEで大型部品を開発する場合、最適な材料選択を特定するために、これらの要素とコストとを比較検討する材料選択マトリックスを作成することがよくあります。

コスト・ベネフィット分析

最終的な選択には通常、性能要件と経済的要因のバランスを取る必要がある:

- キログラム当たりの初期材料費

- 加工効率が出来高価格に与える影響

- 生産中の予想不合格率

- 金型の検討(材料によっては特殊鋼やコーティングが必要)

- 二次操業の要件と関連コスト

これらの要因を徹底的に分析することで、メーカーは大規模生産の経済性を維持しながら、必要な性能を発揮する材料を特定することができる。

素材選択ケーススタディ

PTSMAKEでの経験を通じて、私はさまざまな産業で大型部品の材料選択に成功するいくつかのパターンを見てきました:

- 自動車用内装パネル:ガラス繊維入りポリプロピレンは、コスト、重量、構造性能の優れたバランスを提供する。

- 産業機器ハウジング:PC/ABSブレンドは、優れた構造的完全性と優れた耐衝撃性と美観を提供します。

- 医療機器用エンクロージャー:PEIは必要な難燃性、耐薬品性、耐久性を提供します。

- 大型消費財:衝撃修正アクリルは、優れた構造的性能と卓越した美観を提供します。

成功した導入に共通するのは、本格的な生産に入る前に、アプリケーションの要件と材料の能力の両方を徹底的に理解し、厳格なテストを行うことである。

大型部品製造のための特殊技術

自動車や家電製品、産業機器に使われる巨大なプラスチック部品を、メーカーがどのようにして驚くべき精度で作り出しているのか、不思議に思ったことはないだろうか。その秘密は、革新的な工学的アプローチによって不可能を可能にする特殊な成形技術にあります。

高度な成形技術は、ガスアシスト、構造発泡、スタックモールド技術などの特殊なプロセスを導入することで、大型プラスチック射出成形サービスに革命をもたらしました。

ガスアシスト射出成形:巨大部品に中空部を作る

ガスアシスト射出成形は、大型プラスチック部品を製造するための最も重要なブレークスルーのひとつである。この革新的なプロセスでは、部分的に充填された金型キャビティに窒素ガスを注入し、厚肉部品内に制御された中空部を形成する。

ガスアシストプロセスの説明

ガスアシストプロセスは特定のシーケンスに従う:

- 溶融プラスチック材料の初期注入(通常、キャビティ総容積の70~80%)

- 圧力制御された窒素ガスの正確な導入

- 気体は、厚い部分を通る最も抵抗の少ない経路をたどる

- 固体外面を維持しながら中空流路を形成

- 冷却中、ガス圧が材料を金型壁面に保持

- 部品排出前のガス抜き

このアプローチは、大型部品に顕著なメリットをもたらします。制御された中空部分を作ることで、優れた構造剛性を維持しながら、材料の使用量を大幅に削減した部品を製造することができます。内部のガス流路は、部品構造を支える「見えないリブ」として効果的に機能します。

大型部品製造の利点

大型プラスチック射出成形サービスにおけるガスアシスト技術の利点には、以下のようなものがある:

| ベネフィット | 技術的インパクト | 事業価値 |

|---|---|---|

| 材料削減 | 20-40% プラスチック使用量削減 | 原材料コストの低減 |

| 軽量化 | 同等の強度でより軽い部品 | 製品効率の向上 |

| サイクルタイムの短縮 | 全体の壁が薄いため冷却が速い | 生産能力の向上 |

| シンク跡の最小化 | ガス圧で表面の凹みをなくす | 美的品質の向上 |

| 反りが少ない | より均一な冷却特性 | 寸法安定性の向上 |

PTSMAKEでは、大型の自動車インストルメント・パネルのような部品にガスアシスト技術を導入することに成功しました。この技術では、従来の成形アプローチでは不可能だった内部補強チャンネルを作ることができます。

構造発泡成形:軽量強度のエンジニアリング

構造発泡成形は、卓越した強度対重量比を必要とする大型部品に特に有用な、もうひとつの特殊技術である。

プロセス力学と化学

構造発泡プロセスでは、射出前にポリマー樹脂と混合した化学発泡剤(CBA)を使用する。材料が金型に入ると、発泡剤が外皮を強固に保ちながらセル状のコア構造を作り出します。その結果、顕著な構造特性を持つサンドイッチのような構造になる。

発泡コアは通常、部品全体の厚みの20~35%を占め、高密度の固体表面層に囲まれた軽量のセルラー構造を作り出します。この構造は、構造的完全性を最大化するために材料を戦略的に配置するIビーム構造に見られる工学原理を模倣したものです。

オーバーサイズコンポーネントのエンジニアリングメリット

構造発泡成形は、大型プラスチック部品にいくつかの重要な利点をもたらします:

- 強化された剛性:セルラーコア構造により、同重量のソリッド部品に比べて2~3倍高い曲げ弾性率を実現。

- 寸法安定性:材料密度が低いため、収縮や反りが少ない。

- 内部ストレスの低下:発泡コアは、大型部品の歪みの原因となる残留応力を最小限に抑えます。

- 優れた断熱性:セル構造による断熱・遮音性

- 金属交換の可能性:強度対重量比により金属部品の代替が可能

大型のマテリアルハンドリングコンテナ、機器ハウジング、構造パネルなどの産業用途では、構造発泡成形が性能と製造効率の理想的なバランスを提供することが多い。

構造用フォームの設計に関する考察

構造発泡成形用の大型部品を設計する場合、いくつかの要素に特別な注意を払う必要がある:

- 肉厚要件:適切な発泡に必要な最低0.125インチ(3.2mm)の厚み

- 長さの制限:著しい冷却が起こる前に、材料がすべての領域に到達すること

- 表面仕上げへの期待:特徴的な渦巻き模様が表面に現れることがある。

- ドラフト角度の要件:通常、従来の成形品より1~2°ドラフトが大きい。

- ゲート位置計画:巨大な部品を完全に充填するための戦略的配置

適切な設計最適化により、構造発泡成形は、卓越した構造性能とコスト効率で、非常に大きな部品(長さ6フィートまで)を提供することができます。

ヌル

スタックモールド技術:生産効率の倍増

スタック金型技術は、それに比例して大型の成形機を必要とすることなく、大型部品の生産効率を高める画期的なアプローチである。

スタックモールドの構成と操作

従来のシングルフェイス金型とは異なり、スタック金型は複数のパーティングラインと金型面を積み重ねた構成で使用します。典型的なスタック金型には次のようなものがある:

- マシンのコアプレートと一緒に動くセンター部分

- 機械の固定プラテンと移動プラテンに取り付けられた2つの外側部分

- すべてのキャビティに材料を供給する専用ホットランナーシステム

- 適切な動作を保証するための機械的または油圧的な同期動作

この構成により、射出成形機を大幅に大型化することなく、生産量を効果的に2倍、3倍にすることができます。大型部品の場合、この効率倍増は生産経済性を一変させます。

大物部品の大量生産における利点

スタック金型技術は、大型部品の大量生産にいくつかの明確な利点をもたらします:

- アウトプットの増加:従来の金型に比べ、1サイクルあたり2~4倍の部品を生産

- 機械利用の最適化:既存設備の出力を最大化

- バランスの取れた力配分:金型全体でより均一なクランプ力を提供します。

- 削減 ショット間変動4:すべてのキャビティで一貫した処理パラメータ

- エネルギー効率:部品1個あたりのエネルギー消費量を削減

大型自動車部品、家電製品部品、大量生産される工業用容器などの用途では、スタック金型は優れた品質基準を維持しながら、生産経済性を劇的に向上させることができます。

導入の課題と解決策

大型部品にスタックモールド技術を導入するには、いくつかのユニークな課題がある:

- 複雑なマテリアルフロー管理:複数の窩洞にバランスよく充填

- 正確な温度制御:金型スタック全体の均一な熱条件の維持

- 機械的同期:複数の金型セクションの動きを調整

- メンテナンスの複雑さ:従来の金型よりも高度なメンテナンスが必要

- 初期投資の検討:長期的な経済性にもかかわらず、高い初期金型費用

適切なエンジニアリングと高度なシミュレーション技術によって、これらの課題を効果的に管理し、スタックモールド技術が大型部品製造にもたらす生産上の顕著な利点を引き出すことができる。

ハイブリッド・アプローチ:最適な結果を得るための技術の組み合わせ

最も洗練された大型プラスチック射出成形サービスでは、複雑な部品要件に対応するため、複数の特殊技術を組み合わせたハイブリッドアプローチがしばしば用いられます。

ガスアシストと構造フォームの組み合わせ

軽量化と優れた構造性能の両方を必要とする非常に大きな部品の場合、ガスアシスト技術と構造用発泡技術を組み合わせることで、驚くべき結果を得ることができます。このハイブリッド・アプローチ

- 主要部分の構造に構造用フォームを使用

- さらなる補強のため、戦略的な位置にガスアシスト・チャンネルを設置

- 強度対重量比を最大化するために最適化された材料配分

- 大型でありながら寸法安定性に優れた部品を提供

この組み合わせは、軽量化、構造的完全性、寸法安定性のすべてが重要な要件となる、自動車の荷役管理システムのような大型部品に特に有効である。

マルチマテリアル大型部品ソリューション

もうひとつのハイブリッド・アプローチは、大型部品のためのマルチマテリアルまたはオーバーモールディング技術である:

- リジッド/フレキシブル・コンビネーション:シールやフレキシブルゾーンを組み込んだ大型部品の製作

- 構造/化粧膜:構造的裏打ちと美的表面層の組み合わせ

- 金属とプラスチックのハイブリッド構造:大型プラスチック部品への金属補強の挿入

- マルチ・デュロメーター・アプリケーション:マッシブパーツの異なる部分で硬さが異なる

これらの洗練されたハイブリッド・アプローチは、単一の成形技術では不可能な設計を可能にし、大型部品の設計と機能の可能性を広げる。

先端技術のプロセスモニタリングと品質管理

大型部品の製造に使用される特殊な技術は、一貫した結果を保証するために、同様に高度なモニタリングと品質管理システムを必要とする。

ガスアシストプロセスでは、ガス圧プロファイルとタイミングシーケンスの正確な制御が不可欠です。PTSMAKEでは、金型キャビティ内に高度な圧力トランスデューサーを設置し、特殊な制御アルゴリズムにより、各パーツのガスパラメータを最適化しています。

構造発泡用途では、一貫したセル構造を確実に形成するために、材料温度、CBA濃度、射出速度を注意深く監視する必要があります。当社のプロセス・モニタリング・システムは、これらのパラメーターをリアルタイムで追跡し、生産工程全体を通して最適な条件を維持するための微調整を行います。

スタック金型作業では、複数のキャビティを同時に同期監視し、すべての金型面にわたってバランスの取れた充填と充填パラメータが要求されます。高度なビジョンシステムと金型内センサーは、各サイクルで生産されるすべての部品に一貫した品質を保証するのに役立ちます。

このような専門的なモニタリング・アプローチにより、メーカーは、最先端の成形技術を用いて巨大な部品を製造する場合でも、卓越した品質基準を維持することができる。

大型成形部品の品質保証

自動車や洗濯機、産業機器に使われている巨大なプラスチック部品は、どうやってあのような精度を保っているのだろうと不思議に思ったことはありませんか?成功した大型部品の背後には、成形技術そのものと同じくらい素晴らしい品質保証システムがあります。

大型プラスチック射出成形サービスにおいて寸法精度と構造的完全性を確保するには、高度な測定技術、科学的工程管理、生産ライフサイクル全体を通じた厳格な検査プロトコルを組み合わせた高度な品質システムが必要です。

大型部品の寸法検証の課題

特大プラスチック部品の品質保証には、一般的な小部品検査プロトコルを超えるユニークな課題があります。寸法が数フィートに及ぶ可能性のある部品を扱う場合、従来の測定アプローチでは不十分なことがよくあります。

三次元測定機(CMM)検査

大型成形部品の寸法検証の要は、座標測定機(CMM)です。これらの高度なシステムは、タッチプローブや光学センサーを使用して、巨大な部品全体の重要な寸法を正確にマッピングします。

大型部品には、専用のCMM装置を使用します:

- 拡張測定エンベロープ(最大2000mm x 3000mm x 1500mm)

- 温度補償測定アルゴリズム

- 複雑な形状に対応するマルチポイント・スキャニング機能

- 自動化された測定シーケンスによる再現性

CMMプロセスでは、実際の寸法とCADモデルを比較した包括的な検査レポートが作成され、色分けされた偏差マップにより、仕様範囲外の領域が強調表示されます。

レーザースキャンと構造化光技術

三次元測定機はポイント・バイ・ポイントの正確な測定に優れていますが、レーザー・スキャンや構造化光システムなどの新しい技術は、特に大型部品にとって価値のある補完的な機能を提供します:

| テクノロジー | 主な利点 | ベストアプリケーション |

|---|---|---|

| レーザースキャン | 数百万点のデータを迅速に収集 | 複雑な輪郭の表面 |

| ストラクチャード・ライト | サブミクロン精度のフルフィールド解析 | 細部検査 |

| 写真測量 | 超大型部品の測定 | 自動車ボディパネル |

| ビジョン・システム | リアルタイム自動検査 | 大量生産 |

PTSMAKEでは、これらの技術を統合することで、重要な寸法と全体的な部品形状の両方を卓越した精度で捉える包括的な測定アプローチが生まれることを発見しました。

測定への熱影響の管理

大型プラスチック部品の測定における最も大きな課題の一つは、熱影響の管理です。ポリマーは熱膨張係数が比較的高いため、わずかな温度変化でも測定可能な寸法変化を引き起こす可能性があります。

精密な検証のため、当社では20℃±1℃に校正された専用の温度制御測定室を維持しています。さらに、部品は最終検査前にこの環境で24~48時間安定させ、熱平衡を確保します。

科学的成形プロセス制御

大型部品の品質保証は、検査のはるか以前から始まっています。それは、生産工程全体を通して科学的な成形原理を導入することから始まります。

非結合成形アプローチ

脱結合成形」として知られる科学的成形方法は、射出工程を異なる段階に分離する:

- 充填段階:完全な空洞充填を保証するために速度によって制御される。

- パックフェーズ:圧力制御により材料の収縮を補正

- ホールド・フェイズ:逆流防止のため、ゲートが凍結するまで維持される

- 冷却フェーズ:温度制御による寸法安定性

大型部品の場合、流動距離が長くなり、部品全体にばらつきが生じる可能性が高くなるため、これらの段階を適切に実施することがさらに重要になる。

インモールド・センシング技術

大型部品は、成形プロセス中にリアルタイムのデータを提供するインモールド・センシング技術から多大な恩恵を受ける:

- キャビティ圧力センサー:キャビティ全体の重要なポイントの圧力をモニターする

- 温度センサー:サイクル中の金型と材料の温度を追跡

- ストレインゲージ:射出時の潜在的な変形を検出

- フローフロントセンサー:遠隔地での完全な空洞充填の確認

これらのセンサーは洗練されたプロセス監視システムに接続され、許容可能な運転ウィンドウを設定し、設定されたパラメーターから逸脱したサイクルに自動的にフラグを立てる。

プロセス能力研究(Cpk)

高精度の大型部品については、包括的な工程能力調査を実施し、当社の工程が一貫して仕様要件を満たしていることを検証します:

- 統計的に有意なサンプル量(通常30パーツ以上)の作成

- 複数の生産工程にわたって重要な寸法を測定

- 工程能力指数(CpとCpk)の算出

- 重要寸法のCpk値を1.33以上とする。

- 能力が不足する場合は、プロセスの調整を実施する

このような統計分析を通じて、プロセスの安定性を定量的に実証し、大型部品製造の長期性能を予測することができます。

上級 統計的工程管理5 システム

統計的工程管理(SPC)システムは、仕様に違反する前に、潜在的なドリフトの早期警告を提供し、生産実行中の主要な品質パラメータを自動的に追跡します。大型部品については、監視するマルチパラメーターSPCを導入しています:

- サンプル部品の重要寸法

- 射出成形機からのプロセスパラメータ

- 生産地域の環境条件

- 受入ロットからの材料特性

この包括的なアプローチにより、大型部品の品質に影響を与えるすべての要因が、確立された管理限界内に留まることが保証される。

第一条検査(FAI)プロトコル

初品検査は、大型部品生産における重要なマイルストーンであり、その後の品質検証のベースラインを確立する。

包括的な文書要件

大型部品の場合、FAIの文書化は特に厳格で、通常、以下のようなものが含まれる:

- すべての指定された特性を含む完全な寸法検証レポート

- 材料認証文書

- 機械設定の詳細を記したプロセス・パラメーター・シート

- 承認された基準サンプルを用いた外観基準

- 機械的および物理的特性の試験結果

- 原材料にリンクしたトレーサビリティ文書

これらの文書は、今後のすべての生産が評価される品質基準として機能する。

プロセス最適化のための実験計画法(DOE)

大型部品の製造工程を確定する前に、最適な加工条件を特定するために、構造化された実験計画法を実施することが多い:

- 品質に影響を与える重要な工程変数を特定する

- これらのパラメータを変化させた実験マトリックスを作成する

- 各条件セットでテストパーツを製作

- 目標仕様に対する結果を測定する

- 結果を統計的に分析し、最適な設定を特定

- FAI報告書に調査結果を記録する

この科学的アプローチにより、生産工程は試行錯誤的な調整に頼ることなく、最適化されたパラメーターから開始される。

部門横断的な承認プロセス

大型部品のFAI承認には、通常、以下のような部門横断チームが関与する:

- 品質エンジニア

- 製造技術担当者

- 設計技術スタッフ

- 顧客品質担当者(必要に応じて)

- 素材スペシャリスト

この協力的なアプローチにより、本生産を開始する前に、すべての技術分野が品質検証プロセスに貢献することが保証される。

継続的な生産監視と管理

生産が始まると、大型部品の品質の一貫性を維持するには、高度な監視システムと検査プロトコルが必要になる。

大量生産のためのサンプリング計画

大型部品については、生産量と重要度に基づき、オーダーメイドのサンプリング計画を実施します:

- 初期生産では、検査レベルを厳しくすることが多い(ANSI/ASQ Z1.4によるレベルIIまたはIII)。

- 統計的検証により、安定性が実証されるにつれて、徐々にサンプリング数を減らしていくことができる。

- 重要な特性は、製造履歴に関係なく100%検査が必要な場合がある。

- 自動化された測定システムは、生産フローに影響を与えることなく、より高いサンプリングレートを可能にします。

これらの計画は、徹底的な検証と生産効率の要件とのバランスをとるものである。

構造完全性のための非破壊検査

寸法検証だけでなく、大型部品は内部の完全性を確認するために非破壊検査を受けることが多い:

- 内部の空洞や不整合を検出する超音波検査

- 重要構造部のX線検査

- サーマルイメージングによる潜在的な応力集中の特定

- 構造部品のアコースティック・エミッション試験

これらの技術は、従来の検査方法では見えなかった潜在的な品質問題を特定するのに役立つ。

高度な材料試験プロトコル

大型部品では、材料特性が性能と寿命に直接影響します。当社の継続的な品質保証には、定期的な材料試験が含まれます:

- 引張強さと伸びの検証

- 耐衝撃試験

- 熱偏向温度の検証

- 耐環境ストレスクラック性

- 加速老化研究

生産工程全体を通して材料特性を監視することで、部品の性能に影響を与える可能性のある微妙な変化を、完成品に影響を与える前に検出することができます。

品質管理のためのトレーサビリティ・システム

完全なトレーサビリティは、生産量は少なくても部品の価値が著しく高い大型部品にとって特に重要になります。当社の品質システムは、以下を含む包括的なトレーサビリティを維持しています:

- 原材料ロットの文書化

- 各製造ランのプロセス・パラメータの記録

- オペレーターの識別と認証検証

- 機器のメンテナンスおよび校正記録

- 完全な検査データ履歴

このトレーサビリティ・チェーンにより、問題が発生した場合の迅速な根本原因分析が可能になり、製品とプロセスの継続的な改善が促進される。

このような包括的な品質保証アプローチにより、大規模なプラスチック射出成形サービスは、最も要求の厳しい仕様を満たす部品を一貫して提供することができ、耐用年数を通じて信頼性の高い性能を確保することができます。

大型部品生産への戦略的アプローチ

ある大型プラスチック部品は完璧に設計されているように見えるのに、他の部品は反ったり、割れたり、単に持ちこたえないのはなぜだろうと不思議に思ったことはないだろうか。その秘密は機械や材料にあるのではなく、大規模製造の成功を左右する戦略的設計アプローチにあるのです。

大型プラスチック射出成形サービスを最適化するには、肉厚設計、適切な抜き勾配、戦略的なリブ構造、慎重に選択したゲート位置のバランスをとり、巨大な部品全体にわたって一貫した充填、均一な冷却、寸法安定性を確保する精密なエンジニアリング戦略が必要です。

肉厚の最適化:品質の基礎

大型のプラスチック部品を設計する場合、肉厚はおそらく最も重要な設計上の考慮事項です。ばらつきが許容される小型部品とは異なり、大型部品はあらゆる設計上の欠陥を拡大するため、肉厚の一貫性が不可欠となります。

均一な厚さの原則

大型部品設計の基本原則は、部品全体の肉厚を均一に保つことです。このアプローチは、いくつかの重要な利点をもたらします:

- 射出時に均一な材料フローを促進

- 部品全体で一貫した冷却速度を確保

- 反りの原因となる内部応力を最小化

- 目に見える表面のシンク跡を軽減

- 厚みに関連した構造上の弱点を防ぐ

PTSMAKEでは、顧客が当初、厚みに大きなばらつきのある部品を設計したプロジェクトを数多く見てきました。このような設計は、必然的に生産時の品質問題につながります。均一な厚みの原則を導入することで、一貫してより良い結果を得ることができました。

大型部品の理想的な肉厚は、ほとんどの用途で通常2.5mmから3.5mmの範囲ですが、これは材料の選択や構造上の要件によって異なる場合があります。厚肉が避けられない場合は、コアリング、リブ加工、ガスアシスト技術などの戦略的アプローチを実施し、構造的完全性を保ちながら効果的な冷却を維持します。

厚さ間の移行

大型部品で肉厚の変化が避けられない場合は、徐々に変化させることが不可欠です。標準的な方法は、少なくとも肉厚の3倍の距離にわたって、公称肉厚の40%を超えない移行を実施することである。

例えば、3mmの肉厚から4.2mmの断面への移行は、応力集中や不均一な冷却を防ぐため、最小9mmの距離で行う必要があります。このような緩やかな移行は、厚い部分と薄い部分の冷却差によって大きな内部応力が発生しやすい大型部品では特に重要です。

| 公称壁 | 最大ステップ | 最小移行距離 |

|---|---|---|

| 2.5mm | 1.0mm | 7.5mm |

| 3.0mm | 1.2mm | 9.0mm |

| 3.5mm | 1.4mm | 10.5mm |

| 4.0mm | 1.6mm | 12.0mm |

この計算された厚み移行アプローチにより、大型部品全体で一貫した材料フローと冷却特性が維持され、完成部品の欠陥が大幅に削減されます。

イジェクトを成功させるドラフト角度の導入

抜き勾配は、部品サイズが大きくなるにつれてますます重要になる、もうひとつの重要な検討事項です。これらの角度のついた表面は、金型からのスムーズな排出を促進し、製造工程中の損傷や歪みを防ぎます。

最適なドラフト値の決定

大型のプラスチック部品では、標準的な抜き勾配では不十分なことがよくあります。小さな部品であれば0.5°の抜き勾配でも機能するかもしれませんが、大きな部品では通常0.5°の抜き勾配が必要になります:

- テクスチャー加工された表面には、最低1.0°のドラフトを設ける。

- 0.5°~1.5°(滑らかでテクスチャーのない部分用

- 2.0°~3.0°(深いリブとボス用

- 1.5°~2.5°(軽いテクスチャーの表面用

抜き勾配が大きくなるのは、部品と金型との接触面積が大きくなり、それに比例して射出時の摩擦が大きくなるためです。さらに、大型部品は射出工程で歪みが生じやすく、適切な抜き勾配がより重要になります。

ディレクション別ドラフト考察

排出方向に対してドラフト角度を設計する必要があり、大型で多面的な部品ではより複雑になります。PTSMAKEでは、各表面を個別に分析し、特定の射出経路に対して適切なドラフトを確保します。

特に難しい形状の場合、私たちはしばしば次のような実装を行います。 スプリットライン・デザイン6 これにより、寸法を維持しながら、すべての面に適切な抜き勾配をつけることができる。

ヌル

強度と安定性のための構造的リブ戦略

リブは、適切な肉厚を維持しながら、大型部品に不可欠な構造的支持を提供します。しかし、不適切なリブ設計は、特に大型部品において、解決するよりも多くの問題を引き起こす可能性があります。

リブの肉厚比

リブ設計の基本的なルールは、公称肉厚に対して適切な肉厚を維持することです。大型部品の場合、通常、以下のことを推奨します:

- 隣接する肉厚の40-60%のリブ厚さ

- 最大リブ高さは公称肉厚の3倍

- リブの付け根の半径は、肉厚の25-30%に等しい。

- リブサイドウォールのドラフトを最低0.5°追加する。

これらの比率は、潜在的なヒケや冷却の問題に対して、構造的な支持のバランスをとるものです。リブが壁に対して厚すぎると、反対側の表面にヒケが生じ、薄すぎると十分なサポートが得られず、成形時に不完全に充填される可能性がある。

大きな面のためのリブ・レイアウト・パターン

大きな面を横断するリブの配置は、構造的性能と製造性の両方に大きく影響する:

- グリッドパターン:広大な平面をバランスよく支える

- ラジアルアレンジ:円形または曲線部分に最適

- 三角構造:最小限の材料で最大の剛性を実現

- パラレルシステム:成形中の一貫した材料フローを可能にする

非常に大きな平面の場合、私たちはしばしば一次リブと二次リブを組み合わせたシステムを採用しています。一次リブは主要な構造骨組みとなり、二次リブは応力の高い部分を局所的に補強します。

リブ・パターンを設計する場合、一貫した材料流路を 維持することが特に重要になる。リブは、材料の流れを妨げるような障害物を決して作ってはなりません。これは、大きな部品の離れた部分に、ヘジテーションマーク、ウェルドライン、不完全な充填をもたらす可能性があるからです。

最適な材料フローのためのゲート設計と配置

大型部品の設計において、適切なゲートの位置と設計ほど重要な側面はないでしょう。ゲートは金型キャビティへの溶融プラスチックの入口であり、その設計は材料の流れ、圧力分布、ひいては部品の品質に直接影響します。

巨大部品のための戦略的ゲート位置

大型部品の場合、材料が凝固する前に完全に充填されるように、複数のゲートが必要になることが多い。これらのゲートを戦略的に配置するには、慎重な検討が必要である:

- ゲートは可能な限り厚い部分に配置する

- 部品の両端までの流路距離を等しく保つ。

- 目に見える表面や化粧品表面にはゲートを設置しないこと

- ゲートが部品に接続する部分の構造的完全性を考慮する。

- 収束する流れ前線間のウェルドライン形成を考慮する。

高度な金型流動解析ソフトウェアを使用して、さまざまなゲート構成をシミュレーションし、金型設計を確定する前に最適な配置を特定します。このアプローチにより、サンプリング段階でのコストのかかる試行錯誤的な調整を防ぐことができます。

用途に応じたゲートタイプの選択

さまざまなゲート設計は、さまざまな大型部品用途に特有の利点を提供します:

| ゲートタイプ | メリット | ベストアプリケーション |

|---|---|---|

| ファン・ゲート | 幅広い素材分布 | フラットパネル、大型カバー |

| 海底ゲート | 既得権の自動削除 | 表面化粧部品 |

| エッジゲート | 制御された充填パターン | 構造部品、フレーム |

| ホット・チップ・ゲート | 最小限のゲート跡 | きれいな仕上げが必要な目に見える表面 |

| バルブゲート | 射出圧力の精密制御 | 公差の厳しい重要部品 |

特に難易度の高い大型部品には、複数のゲートから材料を注入するタイミングを正確に制御するシーケンシャルバルブゲートシステムを導入することがよくあります。このアプローチは、従来のゲート設計では不可能であった充填の最適化を可能にします。

寸法安定性のための冷却システム設計

冷却システムの設計は、部品のサイズが大きくなるにつれてますます重要になります。大型部品は熱エネルギーが非常に大きいため、寸法安定性を維持するために入念に設計された冷却システムが必要になります。

バランスの取れた冷却アプローチ

大きな面を均一に冷却することで、反りや寸法の不安定につながる差収縮を防ぎます。主な戦略は以下の通りです:

- 部品表面からの冷却チャンネル距離を一定に保つ

- 部品形状に沿ったコンフォーマル冷却設計の導入

- 異なる厚みプロファイルのエリア用に独立した冷却ゾーンを作成

- 重要な部分に高導電性金型材料を使用

- 従来の冷却チャネルではアクセスできない領域に到達するサーマルピンの実装

これらのアプローチを通じて、私たちは、巨大な部品から均一に熱を取り出し、寸法安定性と生産における一貫性を確保する、バランスの取れた熱管理システムを作り出します。

冷却時間の最適化

冷却段階は、特に大型部品の場合、成形サイクルの中で最も長い時間を占めるのが一般的です。品質を損なうことなく冷却を最適化するには、高度なアプローチが必要です:

- 冷却流路における戦略的乱流誘導

- 固化を検知する圧力感知排出システム

- サイクル全体に適応する多段階冷却プロファイル

- 熱伝導性を高めた先進素材

これらの技術を導入することで、寸法安定性を維持または向上させながら、大型部品の冷却時間を15-30%短縮することに成功しました。

これらの設計アプローチを戦略的に導入することで、メーカーは生産効率を維持しながら、厳しい品質・性能要件を満たす大型プラスチック部品の生産に成功することができる。

フルサービスの射出成形:エンド・ツー・エンド製造

自動車や冷蔵庫、産業機器に使われている巨大なプラスチック部品が、どのようにしてコンセプトから完成品までシームレスに作られているのか不思議に思ったことはないだろうか。すべての大型プラスチック部品の背後には、ほとんど目にすることはできないが、誰もがその恩恵を受けている高度な製造エコシステムが存在する。

フルサービスの大型プラスチック射出成形サービスは、最初の設計相談から最終的な流通に至るまで、あらゆる段階を統合することで包括的な製造ソリューションを提供し、サプライチェーンの複雑さを排除すると同時に、製造ライフサイクル全体にわたって一貫した品質管理を保証します。

統合製造の優位性

大規模なプラスチック部品の生産に関しては、断片的なサプライチェーンが多くの課題を生み出します。異なるベンダー間でやり取りをするたびに、連絡ミスや品質のばらつき、納期延長の可能性が生じます。そのため、大型プラスチック部品の生産を合理化しようとする企業にとって、包括的な製造ソリューションの価値がますます高まっています。

設計相談から製造の現実へ

コンセプトから完成品までの道のりは、共同設計から始まります。PTSMAKEのエンジニアリングチームは、大型部品の製造性に特化した設計を最適化するために、お客様と直接連携しています。このような早期の取り組みにより、コストのかかる問題になる前に潜在的な問題を特定し、対処することができます。

真のエンド・ツー・エンドのサービス・アプローチには以下が含まれる:

- 大型部品に特化した製造性設計(DFM)解析

- 性能要件に基づく材料選択のコンサルティング

- コンセプト検証のためのプロトタイピング・オプション

- 効率的な生産のための金型設計の最適化

- プロセス全体を通じた明確なコミュニケーション・チャンネル

この統合されたアプローチにより、設計事務所、金型メーカー、成形業者間の従来の隔たりが解消される。その代わりに、単一のチームが全プロセスのオーナーシップを持ち、説明責任と継続性を生み出します。

大型部品のプロトタイピング経路

大型部品では、金型への投資額が大きくなるため、生産金型に着手する前に設計を検証することがより重要になります。総合的なサービス・プロバイダーは、さまざまなプロジェクトのニーズに対応するため、複数のプロトタイピング・オプションを提供しています:

- ラピッドプロトタイピング:3Dプリンティング、CNCマシニング、真空鋳造でコンセプトを素早く視覚化。

- ブリッジ・ツーリング:限定生産用のアルミ製またはソフト製工具

- 試作から生産へ:プロトタイプから最終生産まで進化するプログレッシブ・ツーリング・アプローチ

これらのオプションにより、メーカーは完全な量産金型に投資する前に、設計の検証、機能テストの実施、さらには限定的な市場トライアルを行うことができる。金型費用が6桁に達することもある大型部品の場合、このアプローチは開発リスクを大幅に軽減します。

高度な工具開発

大型部品製造の成功の基盤は、特大の用途向けに特別に設計された洗練されたツーリング・システムにある。

規模のエンジニアリング

大型プラスチック部品の金型製作には、標準的な金型製作の枠を超えた専門知識が必要です。主な検討事項は以下の通りです:

| チャレンジ | 戦略的ソリューション |

|---|---|

| マテリアルフロー距離 | バランスド・ランナー付きマルチゲートシステム |

| 均一な冷却 | コンフォーマル冷却チャンネルと熱管理 |

| 部品排出 | 歪みを防ぐシーケンス射出システム |

| 金型の安定性 | たわみを防ぐ強化スチール構造 |

| 長寿 | 工具寿命延長のためのプレミアム・スチール・セレクション |

このようなエンジニアリング上の考慮事項は、部品サイズが大きくなるにつれて飛躍的に重要になります。総合的なサービスプロバイダーは、金型開発をプロセスエンジニアリングと統合し、金型設計が部品形状と意図された製造プロセスの両方に対応することを保証します。

クラス101 生産工具

大型プラスチック部品の大量生産では、クラス101金型がゴールドスタンダードです。これらの精密に設計された金型は、厳しい公差を維持しながら、何百万回ものサイクルを想定して作られています。フルサービスプロバイダーは、数トンの巨大な金型ベースを扱うための特殊な設備を備えた社内の金型製作能力を保持しています。

金型作業と成形作業を統合することで、生産フィードバックループによる継続的な改善が可能になる。同じチームが金型と成形工程の両方を管理することで、マルチベンダー体制にありがちな遅れを生じることなく、調整を迅速に実施することができます。

卓越した生産成形

あらゆる製造ソリューションの中核は、製造工程そのものである。大型のプラスチック部品の場合、これには特殊な設備と専門知識が必要です。

大トネージ射出成形能力

大型プラスチック部品の生産には、500トンから4,000トンまでの型締力を持つ射出成形機が必要です。これらの巨大な機械は、専門のプロバイダーが複数のプロジェクトで活用する多額の設備投資となります。

大型部品の成形を成功させるには、成形機の能力だけでは不十分だ:

- 特殊なスクリューとバレル構成により、一貫した材料調製を実現

- パラメータ最適化のための高度なプロセス制御システム

- 重量部品を扱うロボット部品除去システム

- 品質保証のためのリアルタイム・モニタリング

これらの専門リソースを包括的なサービスモデルの中に集中させることで、メーカーは社内で開発するには法外なコストがかかる機能を利用することができる。

大量生産のための資材管理

大型部品は大量の材料を消費するため、効率的な材料管理がコスト管理と品質の安定に不可欠です。フルサービスプロバイダーは、以下のような洗練されたマテリアルハンドリングシステムを導入しています:

- 吸湿を防ぐために気候管理された材料保管庫

- 一貫性を確保する自動材料供給システム

- 異なる材料用の複数のホッパーを備えた中央乾燥システム

- カスタム処方用の特殊添加剤および着色剤

このインフラストラクチャーは、材料利用を最適化しながら一貫した生産を可能にする。個々の部品が数キログラムのエンジニアリンググレードの樹脂を消費する可能性がある場合、これは極めて重要な考慮事項である。

二次オペレーションの統合

射出成形機から部品が出荷されても、製造の旅は終わりません。大きな部品は、完成品を提供するために複数の二次加工を必要とすることがよくあります。

精密組立能力

複雑な製品の多くは、複数の大型部品の組み立てを必要とします。包括的な製造ソリューションには、大型部品に合わせた組立機能が含まれています:

- 超音波または振動溶接による大断面の接合

- 自動トルク制御による機械式締め付けシステム

- 硬化プロセスを制御した接着剤による接着

- インサート取り付けとオーバーモールディング機能

組立作業を製造のワークフローに組み込むことで、生産者は施設間の輸送をなくし、工程全体を通して品質管理を維持することができる。

装飾仕上げ技術

大型部品の用途、特に目に見える消費者向け製品では、美観への配慮が重要な役割を果たすことがよくあります。フルサービスプロバイダーは、複数の仕上げオプションを提供しています:

- 塗装とコーティング:カスタムカラー、テクスチャー、保護仕上げ

- パッド印刷:ロゴ、指示、規制マーク

- ホットスタンプ:メタリックアクセントとブランドアイデンティティー

- インモールド・デコレーション:成形時に貼るフィルムとアップリケ

このような統合された仕上げ能力により、生産工程全体にわたって一貫した外観が確保されるとともに、別々のベンダー間で大型部品を出荷する際の物流上の課題も解消される。

サプライチェーンの簡素化

エンド・ツー・エンド製造ソリューションの最も大きな利点は、サプライチェーン物流が劇的に簡素化されることだろう。

在庫管理システム

フルサービスプロバイダーは、生産工程全体を通してコンポーネントを追跡する包括的な在庫管理システムを導入しています。これらのシステムは以下を提供します:

- 仕掛在庫のリアルタイム可視化

- 原材料の自動再注文トリガー

- 顧客要件に基づく完成品管理

- 生産計画最適化のための履歴データ

大型プラスチック部品を製造するメーカーにとって、効果的な在庫管理はキャッシュフローと市場の需要への対応力の両方に直接影響する。

流通・物流サポート

巨大なプラスチック部品を生産施設からエンドユーザーまで運ぶには、特有の課題があります。総合的なサービス・プロバイダーは、大型部品特有の要件に対応する総合的なロジスティクス・ソリューションを提供しています:

- 部品保護のために設計されたカスタムパッケージング

- 輸送コストを最小限に抑える統合輸送

- 国際物流のためのグローバル・ロジスティクス・ネットワーク

- ジャスト・イン・タイム・デリバリー・プログラムのための倉庫オプション

これらの機能を単一のサービス関係に統合することで、メーカーはサプライチェーンの信頼性を向上させながら、管理上のオーバーヘッドを削減することができる。

バリューチェーンにおける品質保証

複雑な製造工程で一貫した品質を維持するには 体系的な品質管理7 あらゆる段階で統合されたアプローチ

統一品質システム

エンド・ツー・エンドの製造ソリューションは、初期設計から最終納品までの一貫性を維持する統一された品質システムを導入します。これらのシステムには一般的に以下が含まれます:

- 最新の仕様を保証する文書管理プロセス

- 材料認証とトレーサビリティ・プロトコル

- 統計的工程管理による工程内検査

- 顧客要件に対する最終検証

- クローズドループ是正措置システム

この統一されたアプローチは、断片化されたサプライチェーンにありがちな、異なる品質基準やシステムが異なる段階で適用されることによる品質の断絶を防ぐ。

継続的改善プログラム

最も効果的な製造パートナーは、継続的な最適化を推進する構造化された継続的改善プログラムを実施している。これらのプログラムは、製造プロセス全体を通じて収集されたデータを活用し、次のような機会を特定する:

- プロセスの最適化によるサイクルタイムの短縮

- コスト削減のための材料利用改善

- 欠陥排除による品質向上

- 設備の最適化によるエネルギー効率の向上

この継続的改善へのコミットメントにより、製品ライフサイクルを通じて製造工程が進化・改善し、時間の経過とともに価値が向上することが保証される。

これらの包括的な能力を単一の製造関係に統合することで、大型プラスチック部品を製造する企業は、開発サイクルの短縮、一貫した品質、総所有コストの最適化を通じて、大きな競争上の優位性を達成することができます。

モニタリングシステムがどのように部品の品質を向上させ、コストを削減するかをご覧ください。 ↩

マテリアルフローパターンを最適化し、部品の品質を向上させるコンピュータシミュレーションをご覧ください。 ↩

異なる種類の繊維を組み合わせることで、大型部品の性能が相乗的に向上することをご覧ください。 ↩

プロセスのばらつきを最小化することが、いかに部品の一貫性を高め、歩留まりを向上させるかをご覧ください。 ↩

統計的手法により、品質問題に発展する前にプロセスの傾向を特定する方法を学びます。 ↩

大型金型設計で複雑なパーティングラインを作成するための高度なテクニックを探求します。 ↩

統一された品質アプローチが、どのように不良を減らし、生産全体の一貫性を向上させるかをご覧ください。 ↩