UHMWPEは機械加工可能か?

UHMWPEの加工を試みたものの、工具がガタついたり、圧力で材料が変形したりしたことはありませんか?私は、多くのエンジニアがこのユニークなプラスチックで苦労しているのを見てきました。その卓越した特性は、貴重なものであると同時に、プロジェクトの遅延や品質問題につながる重大な加工上の課題も生み出します。

はい、UHMWPE(超高分子量ポリエチレン)は機械加工が可能ですが、特殊な技術が必要です。摩擦係数が低く、分子量が高いため、精密な加工を行うには、鋭利な工具、低速回転、適切な冷却、特殊な治具が必要となります。

私はPTSMAKEの多くのプロジェクトでUHMWPEを扱ってきましたが、その加工条件をマスターする価値があると断言できます。この材料は、他のプラスチックではほとんど匹敵しない驚異的な耐摩耗性と衝撃強度を提供します。次のプロジェクトでUHMWPEを検討しているのであれば、この万能材料を効果的に加工するための具体的な課題と解決策を理解することをお勧めします。

UHMWPEの欠点と利点は何ですか?

ある用途には完璧なのに、別の用途では問題がある材料があることを不思議に思ったことはありませんか?UHMWPEは、まさにこのパラドックスを提示しています。エンジニアを興奮させるような優れた特性を提供すると同時に、製造チームを狂わせるような課題も生み出しています。

UHMWPE(超高分子量ポリエチレン)は、卓越した耐摩耗性、衝撃強度、化学的安定性と低摩擦特性を兼ね備えている。しかし、機械加工が難しく、耐熱性に劣り、紫外線劣化に弱く、接着特性が難しいため、用途が限定されるという欠点がある。

UHMWPEの基本特性を理解する

UHMWPEは、そのユニークな分子構造により、エンジニアリング・プラスチックの中でも際立っています。標準的なポリエチレンの10倍から100倍も長い分子鎖を持つこの材料は、卓越した機械的特性を実現する。非常に高い分子量(通常350万~750万g/mol)は、優れた耐摩耗性と靭性を提供する連鎖を持つ材料を作成します。

私はPTSMAKEに15年以上勤務する中で、この素材が高摩耗用途において多くの金属や他のプラスチックよりも優れていることを目の当たりにしてきました。分子構造により、UHMWPEは次のような特徴的な組み合わせを持つ:

- 極めて低い摩擦係数(PTFEに類似)

- 優れた耐摩耗性

- 極低温でも高い衝撃強度

- ほとんどの酸、塩基、溶剤に対する耐薬品性

- 自己潤滑性

- 優れた耐疲労性

UHMWPEの主な利点

優れた耐摩耗性と耐久性

UHMWPEは、常に摩擦にさらされる部品に理想的な卓越した摩耗特性を提供します。この トライボロジー性能1 といった用途で長持ちする:

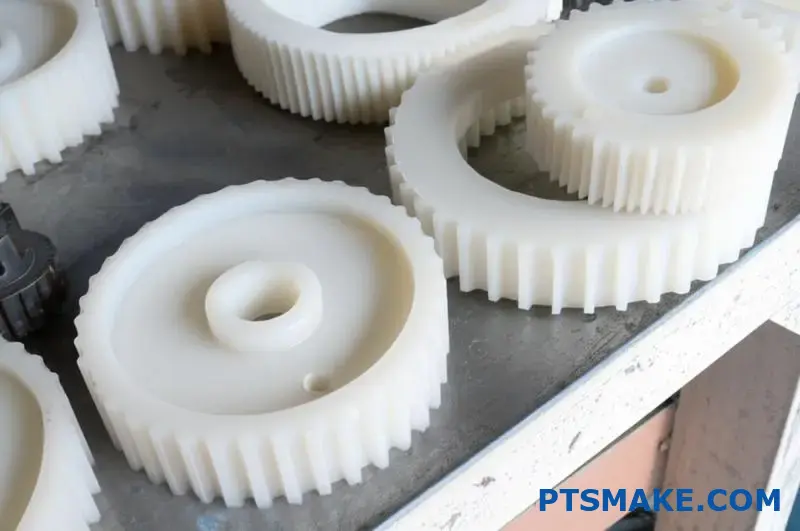

- コンベヤコンポーネントとシュートライナー

- ギアとスプロケット

- 摩耗ストリップとガイド

- 鉱山機械部品

高摩耗環境用のUHMWPE部品を加工する場合、ナイロンやアセタールのような従来の材料と比較して、当社は常に3~5倍の長寿命を達成しています。

耐薬品性

もう一つの重要な利点は、UHMWPEの顕著な化学的安定性である。それは抵抗する:

- 酸と塩基

- 有機溶剤

- アルコールとケトン類

- 湿気と水

このため、他の素材ではすぐに劣化してしまう化学処理装置、貯蔵タンク、実験用部品に最適である。

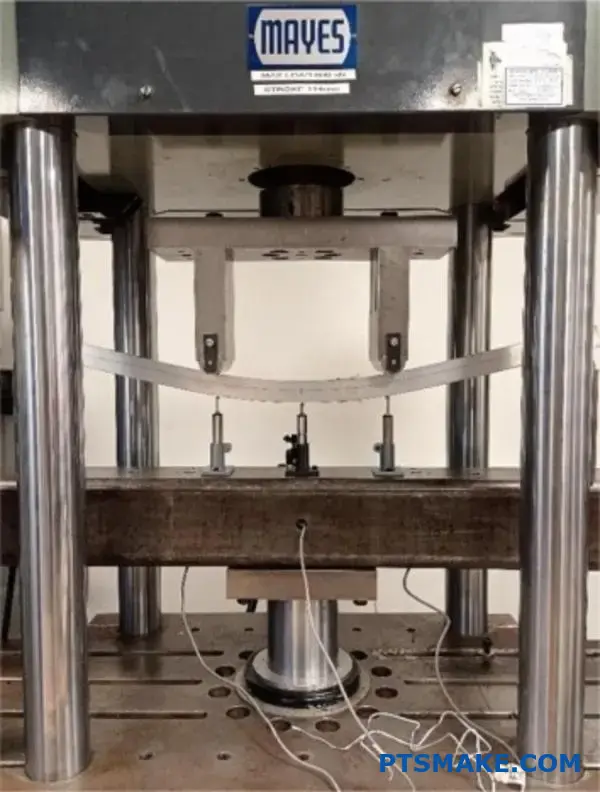

卓越した衝撃強度

UHMWPEは、割れたり壊れたりすることなく衝撃エネルギーを吸収する能力があるため、ほとんどのエンジニアリング・プラスチックとは一線を画しています。私は、UHMWPEの部品が、特に多くのプラスチックが脆くなる低温環境において、他の材料を粉々にするような衝撃に耐えるのを見てきました。

UHMWPEの欠点

製造の課題

その素晴らしい特性にもかかわらず、UHMWPEは加工に大きな困難を伴う:

| 製造方法 | UHMWPEの課題 |

|---|---|

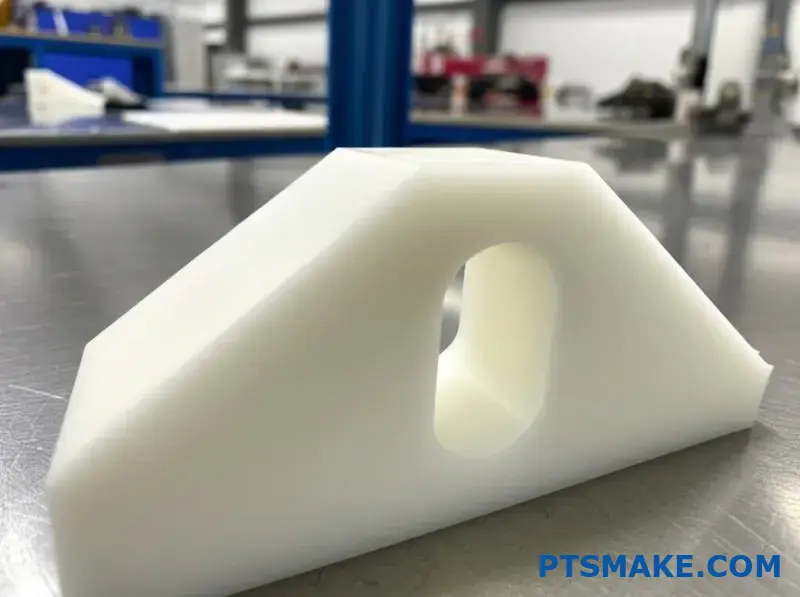

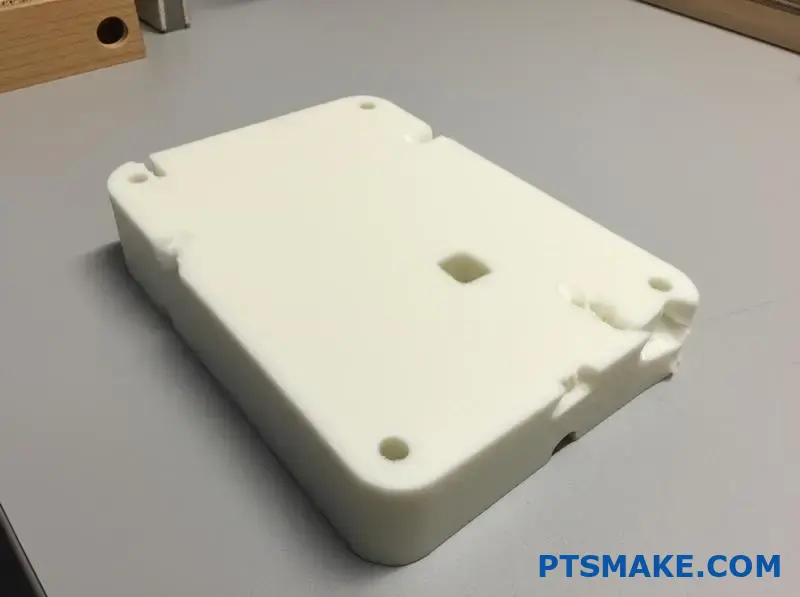

| CNC加工 | きれいに加工するのが難しく、工具を汚す傾向があり、寸法安定性に劣る。 |

| 射出成形 | 溶融粘度が非常に高いため、ほぼ不可能 |

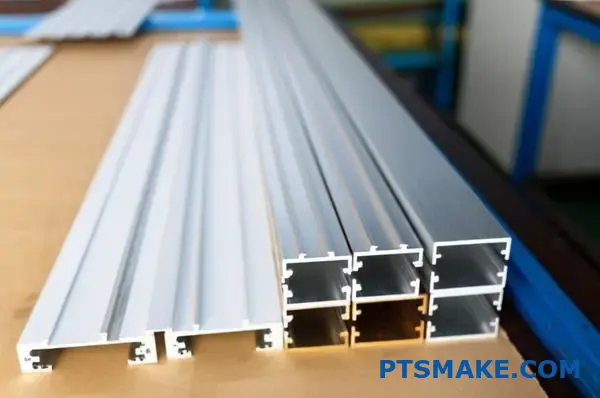

| 押出 | 特殊な設備と専門知識が必要 |

| 圧縮成形 | 一次加工法だが、時間がかかり、単純な形状に限定される |

PTSMAKEでは、これらの課題を克服するために、UHMWPE用の特殊加工プロトコルを開発しましたが、それには精密機器と経験豊富なオペレーターが必要です。

温度範囲の制限

UHMWPEは低温では非常に優れた性能を発揮するが、熱にさらされると劣化する:

- 80℃前後で柔らかくなり始める

- 形状歪みは比較的低温で発生する

- 高温用途には使用できない

この温度制限により、熱にさらされることの多い多くの産業環境での使用が制限される。

耐紫外線性が低い

UHMWPEは紫外線にさらされると劣化するため、添加剤や保護コーティングのない屋外用途には適さない。UHMWPEは紫外線に長時間さらされると脆くなり、表面に微細な亀裂が生じることがある。

接着と接合の難しさ

UHMWPEの耐薬品性を高めている同じ特性が、接着を極めて困難にしている:

- 従来の接着剤ではうまく接着しない

- 他のプラスチックのように溶剤溶着はできない

- 効果的な接着には特殊な表面処理が必要

- 機械的締結は、しばしば唯一の信頼できる接合方法である。

コストに関する考察

エンジニアリング・プラスチックの中で最も高価というわけではないが、UHMWPEは標準的なプラスチックに比べて割高である。このコスト差は、材料の性能上の利点が用途要件に合致している場合には正当化されるが、そのユニークな特性が不可欠でないプロジェクトでは法外になることがある。

メリットとデメリットのバランス

UHMWPEの選択には、その長所と限界の両方を注意深く考慮する必要があります。PTSMAKEでの経験から、最も成功した用途は、UHMWPEの耐摩耗性、衝撃強度、化学的安定性を活用しながら、適切な設計と製造技術によって加工上の課題を軽減しています。

多くの顧客にとって、耐用年数の延長とメンテナンス・コストの削減は、最終的にUHMWPE部品への高い初期投資を正当化する。しかし、耐熱性、紫外線安定性、または複雑な接合方法を必要とする用途では、代替材料または複合ソリューションが有効な場合があります。

UHMWの柔軟性は?

強靭なUHMWプラスチックが、あなたの用途のために折れずに曲げられるかどうか考えたことがありますか?耐久性と柔軟性の両方が必要な部品の材料を選択する際、多くのエンジニアがこのジレンマに直面します。

UHMW(超高分子量ポリエチレン)は、適度な柔軟性と優れた記憶特性を備えています。ゴムやエラストマーほど柔軟ではありませんが、UHMWは負荷がかかるとたわみ、元の形状に戻るため、永久変形を伴わない耐衝撃性とある程度の曲げの両方を必要とする用途に最適です。

UHMWの柔軟性特性を理解する

UHMWポリエチレンは、エンジニアリング・プラスチックの中でもユニークな位置を占めている。長鎖の分子構造を持つUHMWポリエチレンは、剛性と柔軟性を兼ね備えており、これに匹敵する素材はほとんどありません。このバランスにより、ある程度の柔軟性は必要だが、完全な弾性は機能要件を損なうという用途で特に重宝されている。

UHMWの柔軟性は、その半結晶構造に由来する。脆くなりがちな完全結晶性ポリマーや、柔らかすぎてしまう完全非晶性ポリマーとは異なり、UHMWは秩序(結晶性)と無秩序(非晶性)の両方の分子配列領域を有しています。この構造特性により、全体的な寸法安定性を維持しながら、荷重下で材料を曲げることができる。

UHMWの柔軟性の測定

工学用語で柔軟性を論じる場合、測定や比較が可能な特定の機械的特性を指すことがよくあります。UHMWの場合、これらの重要な特性には以下が含まれます:

| プロパティ | 代表値範囲 | 他の素材との比較 |

|---|---|---|

| 曲げ弾性率 | 0.7-1.5 GPa | ナイロン(2~3GPa)より低く、アルミニウム(69GPa)よりはるかに低い。 |

| 破断伸度 | 200-350% | アセタール(25-75%)より高く、TPE(300-700%)より低い。 |

| フレックスライフ | エクセレント (10⁶+サイクル) | ほとんどの硬質プラスチックより優れ、エラストマーより劣る |

| 低温での柔軟性 | 40°Fまで柔軟性を維持 | 低温で脆くなるほとんどのプラスチックよりも優れている。 |

PTSMAKEでの長年の経験で、これらの数値はストーリーの一部しか伝えていないことがわかりました。UHMWの実際の柔軟性は、衝撃を吸収したり、わずかなズレに対応したり、振動減衰特性を提供したりしなければならない部品を設計するときに、最も明らかになります。

さまざまなフォームファクターにおけるUHMWの柔軟性

UHMWの柔軟性は、その厚みとフォームファクターによって大きく異なる。これは、特定の柔軟特性を必要とする部品を設計する際に重要な考慮事項です。

シート厚と柔軟性の相関

UHMWシートは、厚さと柔軟性の間に予測可能な関係を示す:

- 薄いシート(1/16 "から1/8"):柔軟性が高く、手で曲げることができる

- 中程度のシート(1/4 "から1/2"):適度な柔軟性があり、大きな力がかかると曲がる

- 厚いシート(3/4 "以上):柔軟性は最低限、主に硬い

ロッドおよびチューブ状UHMW

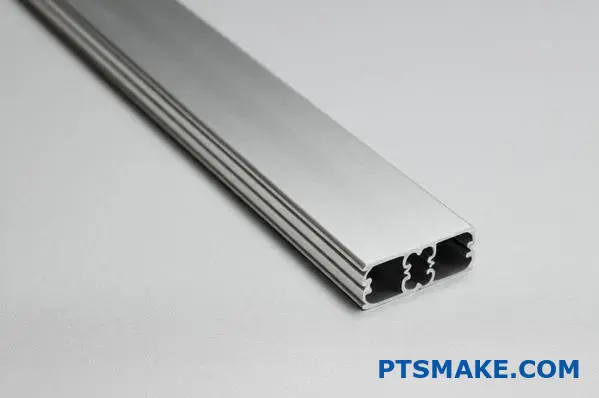

棒状または管状のUHMWは、ユニークな柔軟特性を示す。ソリッドロッドは短い長さでは比較的剛性が高いが、長いスパンが支持されていない場合には大きな屈曲を示すことがある。私達が専門にされた適用のために時折作り出す管状のUHMWは同じような外径の固体プロフィールと比較される高められた柔軟性を提供する。

この特性により、UHMWチューブは、耐摩耗性と、カーブした経路を持つマテリアルハンドリング・システムのような屈曲部や曲線部を通過する能力の両方を必要とする用途で特に重宝される。

UHMWの柔軟性に対する温度の影響

UHMWの柔軟性で最も注目すべき点は、広い温度範囲にわたって性能を維持できることです。低温環境では脆くなる多くのプラスチックとは異なり、UHMWは極低温でも柔軟性を維持します。

寒冷地でのパフォーマンス

UHMWは-40°F(-40℃)という低温でも、室温での柔軟性をほとんど維持する。この 極低温復元力2 そのため、他の素材では危険なほど脆くなってしまうような屋外設備、低温貯蔵用途、極地環境などに最適です。

UHMWは、このような過酷な条件下でも耐衝撃性と柔軟性を維持するため、特に冷凍庫コンベア部品にUHMWを選択する食品加工業界の顧客数社と仕事をしたことがあります。

柔軟性に対する熱の影響

UHMWは低温環境では優れているが、温度が上昇すると柔軟特性が変化する:

- 80°F(27°C)以下:最適な柔軟性と優れた記憶性

- 80-120°F(27-49°C):柔軟性が増し、メモリがわずかに減少

- 49°C(120°F)以上:柔軟性が著しく増加し、構造的完全性が低下する。

- 82°C(180°F)に近づく:永久変形し始め、柔軟性はもはや重要な特性ではない

アプリケーション固有の柔軟性に関する考察

UHMWの適切な柔軟性レベルは、アプリケーションの要件に完全に依存します。PTSMAKEでは、お客様がUHMWの柔軟性特性が特定のニーズに合致しているかどうかを評価するお手伝いをいたします。

UHMWの柔軟性に最適な用途

UHMWは適度な柔軟性があるため、特に適している:

- 衝撃吸収コンポーネント(バンパー、ガード、ウェアパッド)

- わずかなゆとりを必要とするマテリアルハンドリングの表面(シュート、ライナー)

- 時々負荷がかかる隙間にまたがる部品

- 熱膨張/収縮に対応する必要がある部品

- 振動減衰が有効な用途

UHMWの柔軟性が不十分な場合

極端な柔軟性や弾性を必要とする用途では、UHMWは最適な選択ではないかもしれない:

- 柔軟性の高いシールまたはガスケット(一般的にエラストマーが良い)

- 繰り返し極端な曲げを必要とする用途(90°を超える角度)

- 大きく伸びなければならない部品(エラストマーが望ましい)

- 耐進行性が必要な部品(ゴムコンパウンドが良い)

UHMWの柔軟性の向上と制御

慎重なエンジニアリングと材料選択により、UHMWコンポーネントの柔軟性特性に影響を与え、アプリケーションの要件により適合させることができます。

UHMWは、柔軟性特性を改良したいくつかの配合で入手可能である:

- 標準UHMW:ベースラインの柔軟性

- UHMWに添加剤(シリコーンなど)を加えたもの:柔軟性が若干向上

- 架橋UHMW:柔軟性の低下、耐熱性の向上

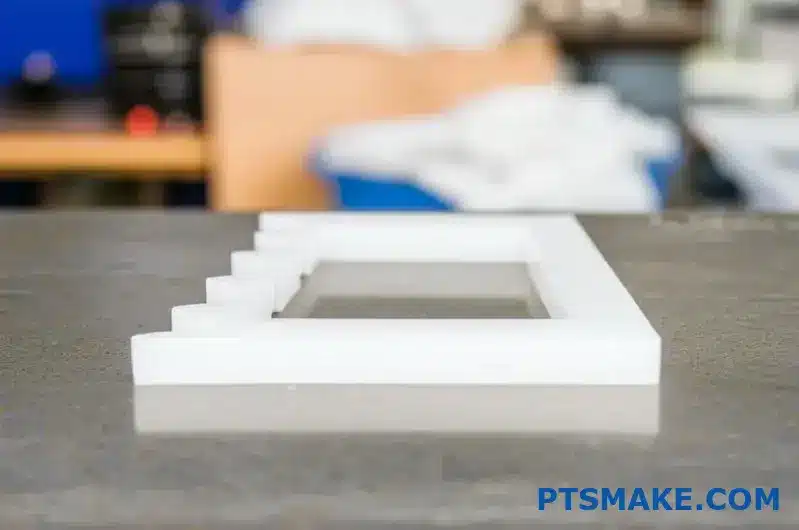

- 繊維強化UHMW: 柔軟性の大幅な低減、剛性の向上

また、硬いUHMW構造に制御された柔軟性を持たせるために、設計上の特徴を組み込むこともできる。これには、薄肉部、リビングヒンジ、アコーディオンパターン、全体的な構造的完全性を維持しながら予測可能な屈曲パターンを可能にする戦略的空隙部などが含まれます。

UHMWは加工性においてHDPEより優れているか?

機械加工プロジェクトにおいて、UHMWとHDPEのどちらを選ぶかで悩んだことはありませんか?多くのエンジニアは、材料特性と製造可能性のバランスを取る際にこのジレンマに直面し、UHMWの割高な価格がより優れた加工性につながるのか、それとも不必要に複雑にしているだけなのか、と悩むことがよくあります。

加工性を比較すると、一般的に標準的なHDPEの方がUHMWポリエチレンよりも加工しやすい。HDPEは、工具の摩耗が少なく、きれいな切り口と優れた仕上げ面を作り出し、より厳しい公差を維持します。しかし、UHMWポリエチレンは、加工がより困難であるにもかかわらず、摩耗用途において優れた最終製品性能を発揮します。

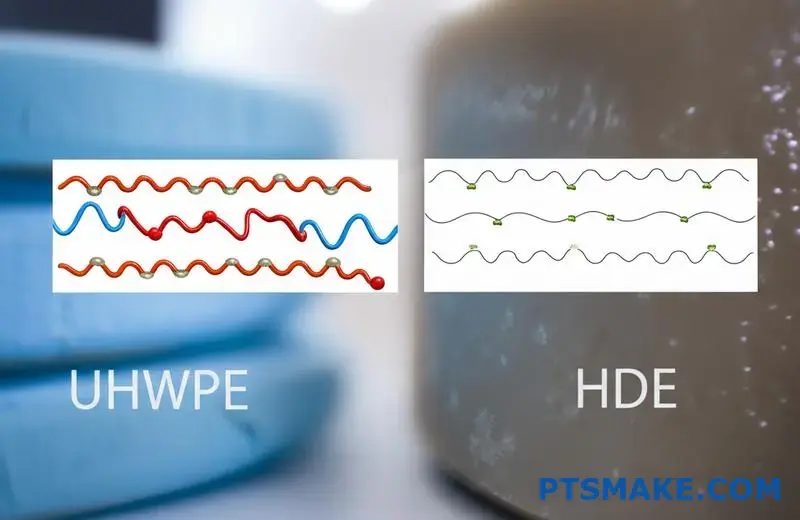

UHMWとHDPEの分子構造の比較

UHMWとHDPEの基本的な違いは、機械加工性に直接影響する分子レベルから始まります。UHMW(超高分子量ポリエチレン)のポリマー鎖は非常に長く、分子量は通常350万~750万g/molであるのに対し、標準的なHDPE(高密度ポリエチレン)のポリマー鎖は短く、分子量は0.05~0.25万g/mol程度である。

このような分子の違いは、機械加工に影響を与える明確な材料特性を生み出す:

機械加工における分子鎖長の影響

UHMWの非常に長い分子鎖は、卓越した耐摩耗性と衝撃強度を与えるが、機械加工工程では難題となる。長く絡み合った鎖は、切断されたときに絡み合った釣り糸のような挙動を示し、きれいな分離を困難にする。

対照的に、HDPEは分子鎖が短いため、切断作用がよりクリーンです。切断工具の下で、材料がより予測通りに分離するため、ガムが発生しにくく、仕上がり面がより滑らかになります。

工具噛み合いと切り屑形成

HDPEの加工特性

HDPEを加工する場合、切りくずが形成され、ワークから容易に離脱する。この特性の結果

- 切断時の発熱を低減

- 工具への負荷とガムの発生を低減

- より予測可能な材料除去率

- 機械から直接、より良い表面仕上げ

PTSMAKEでの経験から言うと、一般的にHDPEはUHMWに比べて切断速度が速く、送り速度も速いので、大量生産には経済的である。

UHMW加工の課題

UHMWは、機械加工時にいくつかの特徴的な課題をもたらす:

- 切削工具を汚しやすい

- 摩擦と発熱が大きい

- カッティングエッジに対する材料の「プッシュバック

- 厳しい公差の維持がより困難

- より顕著な工具摩耗

これらの問題は、UHMWの著しく高い耐摩耗性と自己潤滑性に起因している。最終用途においてUHMWの価値を高めている特性は、製造時にしばしば問題を引き起こす。

耐性コントロールの比較

寸法精度の維持は、これらの材料の加工における最も大きな違いのひとつである。

| アスペクト | 高密度ポリエチレン | UHMW |

|---|---|---|

| 寸法安定性 | グッド | 可もなく不可もなく |

| 厳しい公差に対応 | ±0.003" 比較的容易 | ±0.005インチ |

| ワープ傾向 | 低い | 中程度 |

| 加工時の熱に弱い | より低い | より高い |

| 加工後の寸法変化 | 最小限 | より顕著に |

HDPEは一般に、加工中および加工後の寸法安定性が高い。UHMWは、機械加工後に内部応力が再分布して「弛緩」する傾向が強く、機械加工が完了してから数時間から数日後にわずかな寸法変化が生じることもある。

表面仕上げ能力

達成可能な表面仕上げの質は、機械加工部品用にこれらの材料から選択する際のもう一つの重要な検討事項である。

HDPE 表面仕上げ

HDPEは通常、標準的な機械加工でより良い表面仕上げが得られる:

- より滑らかな切断面

- エッジの "ぼやけ "が少ない

- より良いスレッドの定義

- より安定した外観

- 視覚的欠陥が少ない

従来の加工技術のほとんどはHDPEと相性がよく、二次加工を最小限に抑えながら、予測可能で美観に優れた結果を得ることができます。

UHMW 表面仕上げ

UHMWは、同等の表面品質を達成するために、さらなる配慮を必要とすることが多い:

- カットエッジに "糸引き "が見られることがある。

- 表面粗さを最小限に抑えるため、より鋭利な工具が必要

- 仕上がりを良くするために、しばしば遅い切削速度を必要とする。

- 二次加工が必要な場合もある

- 加工中の熱による表面欠陥が発生する可能性がある。

PTSMAKEでは、これらの問題を克服するために、特に要求の厳しい用途向けの極低温冷却アプローチなど、UHMWの加工に特化した技術を開発してきました。

工具の選択と摩耗に関する考慮事項

切削工具の選択は、どちらの材料を加工する場合でも成功に大きく影響するが、その違いは顕著である。

HDPEに必要な工具

HDPEは工具の選択に関して比較的寛容だ:

- 標準的なハイス工具で十分な性能

- 従来のジオメトリーはうまく機能している

- 通常のすくい角と逃げ角が有効

- 工具寿命は概ね良好

- 専用工具が少なくて済む

UHMWの工具要件

UHMWは、より特殊な工具を必要とする:

- 極めて鋭利な刃先が必要

- 高いレーキ角が有利

- 工具表面の研磨により摩擦を低減

- PCD(多結晶ダイヤモンド)工具は生産に必要な場合がある。

- 工具の交換や再研磨の頻度が増える

UHMWは一見柔らかいが、研磨性があるため、HDPEに比べて工具の摩耗が大幅に早まる。このため、UHMWコンポーネントの加工コストは、単に材料費が高くなるだけではありません。

加工パラメータの比較

最適な加工パラメータはこれらの材料間で大きく異なり、一般的にHDPEはよりアグレッシブな切削条件を許容する。

| パラメータ | 高密度ポリエチレン | UHMW |

|---|---|---|

| 切断速度 | より速い(500-1000 SFM) | 低速(300~700SFM) |

| フィード・レート | より高い | より低い |

| 切り込み | より攻撃的な可能性 | より保守的な推奨 |

| 冷却条件 | 最小限 | より重要 |

| ツール・エンゲージメント | もっと高い可能性もある | 限定的であるべき |

これらの違いは、生産効率に直結します。私たちの工場では、HDPE部品20-30%を同等のUHMW部品よりも速く加工できるのが普通で、これは生産コストに大きく影響します。

加工中の熱管理

これらの材料を加工する場合、熱管理は決定的な違いとなる。

HDPEの放熱

HDPEはUHMWよりも熱伝導率が高く、融点もわずかに高いため、機械加工に適している:

- 局所的な溶融が起こりにくい

- カッティングゾーンからの放熱性が向上

- 切断時の摩擦係数が低い

- 加熱しても工具に付着しにくい。

- アグレッシブな加工パラメータに対してより高い耐性

UHMWのヒート・チャレンジ

UHMWの熱伝導率の低さは、大きな課題となっている:

- 切断界面に熱が集中

- 材料は切削工具に容易に膠着する

- 熱変形を起こしやすい

- より保守的な切断アプローチが必要

- 多くの場合、追加の冷却戦略が必要

UHMWの熱的課題は、しばしば材料除去速度の低下とサイクル時間の増加を必要とし、この材料の加工の経済的側面にさらに影響を与える。

機械加工アプリケーションの費用対効果分析

これらの材料のいずれかを決定する際には、純粋な被削性だけでなく、いくつかの要素を考慮する必要がある:

- 原材料費(UHMWは通常HDPEより2~3倍高い)

- 加工時間(UHMWは20-30%が長い)

- 工具消費量(UHMWの方が高い)

- 最終用途の要件(耐摩耗性、衝撃強度など)

- 生産量とスケジュール

UHMWの優れた性能特性が重要でない用途では、HDPEがより経済的な選択肢となることが多く、より低い材料費でより優れた加工性を提供します。しかし、耐摩耗性、耐衝撃性、耐薬品性が最重要となる用途では、加工コストが高くなるにもかかわらず、UHMWの加工上の難点に見合う価値がある場合もある。

両材料に対する加工アプローチの最適化

PTSMAKEでの経験から、どちらの材料を加工する場合でも、結果を向上させるのに効果的な戦略をいくつか見つけました:

HDPE用:

- 鋭利で適切に設計されたプラスチック切断工具を使用する

- 適度な速度と送りを維持する

- 十分な切り屑排出の確保

- 加工中の薄肉部をサポート

- 精密な用途では、わずかな材料のスプリングバックを許容する

UHMWの場合:

- 表面が研磨された極めて鋭利な切削工具を使用する

- より低い切削速度と保守的な送り速度を採用する。

- 特に深い切り傷に十分な冷却を提供する。

- ワークピースのたわみを最小限に抑える治具の設計

- 最終仕上げパスのために余分な材料を用意する

どちらの素材も、切削作業全体を通して適切なサポートを提供しながら、クランプの変形を最小限に抑える適切なワークホールドストラテジーの恩恵を受けることができます。

UHMWとHDPE加工の違いとは?

見た目が似ている2つのポリエチレンが、なぜまったく異なる加工アプローチを必要とするのか、不思議に思ったことはありませんか?多くのエンジニアは、CNCプログラムでUHMWとHDPEを互換性があるものとして誤って扱い、機械が稼働し始めると、台無しになった部品、破損した工具、納期の遅れなどを発見するだけです。

UHMWとHDPEの加工における重要な違いは、その分子構造にある。HDPEは、より優れた表面仕上げと寸法安定性で、より予測可能な加工を行うが、UHMWの非常に長いポリマー鎖は、材料のガム化や工具負荷の原因となり、同等の結果を得るためには、より低速で鋭利な工具が必要となる。

被削性に影響する基本的な材料の違い

UHMW(超高分子量ポリエチレン)とHDPE(高密度ポリエチレン)を比較する場合、基本的にはポリエチレンの仲間でありながら、その特性は大きく異なります。これらの違いは主に分子構造に起因し、機械加工作業への反応に直接影響します。

分子量の比較

これらの材料の最も大きな違いは、その分子量である:

| 素材 | 分子量 (g/mol) | チェーンの長さ | 結晶性 |

|---|---|---|---|

| 高密度ポリエチレン | 200,000-500,000 | 中程度 | 70-80% |

| UHMW | 3,000,000-6,000,000 | 非常に長い | 45-55% |

この分子量の大幅な違いが、機械加工におけるユニークな課題を生み出します。HDPEは適度な鎖長を持つため、機械加工中に切り屑が予測通りに切断され、材料がきれいに切断される。対照的に、UHMWの極端に長い分子鎖は絡み合うため、標準的な技術で加工すると、材料がきれいに切断されず、代わりに「スミア」や変形を起こす。

加工中の熱挙動

温度管理は、これらの材料を加工する際のもう一つの決定的な違いである:

- 高密度ポリエチレン:より優れた熱伝導性により、加工中の熱放散がより効果的になり、局所的な溶融や変形のリスクが低減される。

- UHMW:熱伝導性が悪いと、切削界面に熱が集中し、材料のガムや工具の固着、寸法の不正確につながる可能性がある。

PTSMAKEでは、UHMW加工用の特殊な冷却技術を開発し、特に公差の厳しい精密部品で、このような熱問題を管理するのに役立っています。

工具噛み合いと切削ダイナミクス

チップ形成の違い

それぞれの材料が加工中にどのように切り屑を形成するかによって、その被削性について多くのことがわかる:

- HDPEチップ形成:ワークからきれいに分離した切りくずを形成し、最小限の発熱で効率的な材料除去を可能にします。

- UHMWチップ形成:連続的で筋状の切りくずが発生しやすく、工具に巻きついて加工を中断させ、工具とワークの両方に損傷を与える可能性がある。

当社のマシニングセンターには、UHMWの困難な切屑特性を処理するための特別な切屑管理システムが設置されています。

切削力と工具圧力

切断に対する耐性も、これらの素材間で大きく異なる:

- 高密度ポリエチレン:適度な切削力を必要とし、工具の圧力に予測通りに反応する。

- UHMW:切断に対する抵抗が大きく、弾性と靭性により刃先を押し返すこともある。

表面仕上げと品質への配慮

これらの材料を加工する際に最も顕著な違いの一つは、標準的な技術で達成可能な表面仕上げの品質である。

表面仕上げ能力

| アスペクト | 高密度ポリエチレン | UHMW |

|---|---|---|

| 機械加工仕上げ | スムーズ、一貫性 | しばしば粗く、金型跡が見られることがある。 |

| エッジクオリティ | クリーン、明確 | 毛羽立ったり、糸が垂れたりすることがある |

| 表面の均一性 | 高い均一性 | 質感にばらつきがある場合がある |

| 研磨性 | グッド | 限定 |

HDPEは通常、機械から取り出してすぐに優れた表面仕上げができるが、UHMWは同等の結果を得るために追加の仕上げ作業が必要になることが多い。この違いは、完成部品の美観と機能特性の両方に影響する。

加工中および加工後の寸法安定性

もうひとつの決定的な違いは、これらの素材がどれだけ寸法を維持できるかにある:

- 高密度ポリエチレン:加工中の寸法安定性が高く、加工後の動きが少ない。

- UHMW:加工後、内部応力が再配分されるため「弛緩」する傾向があり、加工後数時間から数日後にわずかな寸法変化が生じることもある。

UHMWのこの特性は、設計と加工計画において特別な配慮を必要とし、しばしば加工後の寸法変化を許容する必要がある。

工具の選択と最適化

切削工具の選択は、どちらの材料を加工する場合でも成功に大きく影響するが、その要件はかなり異なる。

切削工具の形状

各素材で最適な結果を得るために:

- 高密度ポリエチレン:標準的なプラスチック切断形状は、適度なすくい角と従来のクリアランスでうまく機能する。

- UHMW:より高いすくい角、研磨された切削面、極めて鋭利な切れ刃を持つ特殊な工具形状による利点。

工具摩耗パターン

これらの材料を切断する際の工具の摩耗の仕方も異なる:

- 高密度ポリエチレン:主に摩耗により、中程度の予測可能な工具摩耗を引き起こす。

- UHMW:摩耗と付着のメカニズムが組み合わさることで、工具の摩耗が加速され、しばしば不均一な摩耗パターンが形成され、部品の品質に影響を及ぼすことがある。

PTSMAKEでは、UHMW加工用の高級工具に投資することで、頻繁な交換や再研磨が必要な標準工具を使用するよりも、全体的な経済性が向上することを発見しました。

加工パラメータの最適化

最適な加工パラメータはこれらの材料間で大きく異なり、一般的にHDPEはよりアグレッシブな切削条件を許容する。

スピードとフィードに関する推奨事項

| パラメータ | 高密度ポリエチレン | UHMW |

|---|---|---|

| 切断速度 | 500-1000 SFM | 300-600 SFM |

| フィード・レート | 0.005~0.020インチ/歯 | 0.003~0.012インチ/歯 |

| 切り込み | アグレッシブになれる | 保守的であるべき |

| 工具の剛性 | 標準的な重要性 | 極めて重要 |

これらの違いは、生産効率とコストに直接影響します。当社の機械加工では、HDPE部品は通常、同等のUHMW部品よりも25-35%早く完成させることができます。

複雑な形状に対する特別な配慮

複雑な形状を加工する場合、これらの材料の違いはさらに顕著になる:

薄い壁と繊細な特徴

- 高密度ポリエチレン:薄肉加工時の安定性が向上し、薄肉化が可能。

- UHMW:柔軟性と加工特性により、より大きな最小肉厚を必要とする。

スレッド加工

糸を切るのは特に難しい:

- 高密度ポリエチレン:標準的なねじ切り工具と技術で、きれいで明確なねじ山を形成します。

- UHMW:スレッドの品質は、しばしば素材によって損なわれる 弾力性3許容できる結果を得るためには、専門的なアプローチが必要となる。

ディープホールドリリング

深い穴を開ける場合:

- 高密度ポリエチレン:切り屑の排出性が良く、標準的なドリル加工が可能。

- UHMW:特殊な "ペック "ドリリングサイクルと、切りくずの充填と穴の変形を防ぐための冷却強化が必要。

費用対効果分析

機械加工部品用にこれらの材料のどちらを使うかを決める際には、純粋な被削性だけでなく、いくつかの要素を考慮しなければならない:

- 材料費:UHMWは通常、体積あたりHDPEの2~3倍のコストがかかる。

- 加工時間:UHMW部品は平均して加工に25-35%かかる。

- ツール消費:UHMW加工用の工具コストは、摩耗の増加や特殊な要件のために著しく高い。

- スクラップ率:UHMWの加工は難しいため、特に複雑な部品では不良品率が高くなることが多い。

しかし、これらの高い製造コストは、要求の厳しい用途におけるUHMWの優れた性能特性とのバランスを取る必要がある。高摩耗、衝撃、摩耗を受ける部品の場合、UHMWの長寿命が、追加の加工課題とコストを正当化することが多い。

アプリケーション要件に基づく実用的な推奨事項

PTSMAKEで両素材を使用した豊富な経験に基づき、アプリケーションの要件に基づく素材選択に関する私の推奨事項を以下に示します:

次のような場合にHDPEを選択する。:

- 寸法精度が重要

- 細かいディテールを持つ複雑な形状が要求される

- 生産コストが最大の関心事

- 適度な耐摩耗性で十分

- 大量生産の効率が重要

以下のような場合にUHMWを選択する。:

- 極めて高い耐摩耗性が必要

- 衝撃強度が重要

- 耐薬品性が不可欠

- 低摩擦特性が要求される

- 部品寿命の延長は、高い製造コストを正当化する

UHMWとHDPEの機械加工におけるこのような基本的な違いを理解することは、エンジニアが製造性、コスト、特定の用途に対する性能要件のバランスを考慮した材料選択を行う際に役立ちます。

UHMWPEのレーザー切断は可能か?

プロジェクトでUHMWPEの切断という課題に直面し、レーザー切断がクリーンで正確なソリューションを提供できないかと考えたことはないだろうか。多くのエンジニアやデザイナーは、この材料のユニークな特性に苦戦し、従来の切断方法で満足のいく結果が得られなかったり、レーザー技術で実験しても期待はずれの結果に終わったりして、しばしば挫折を味わっている。

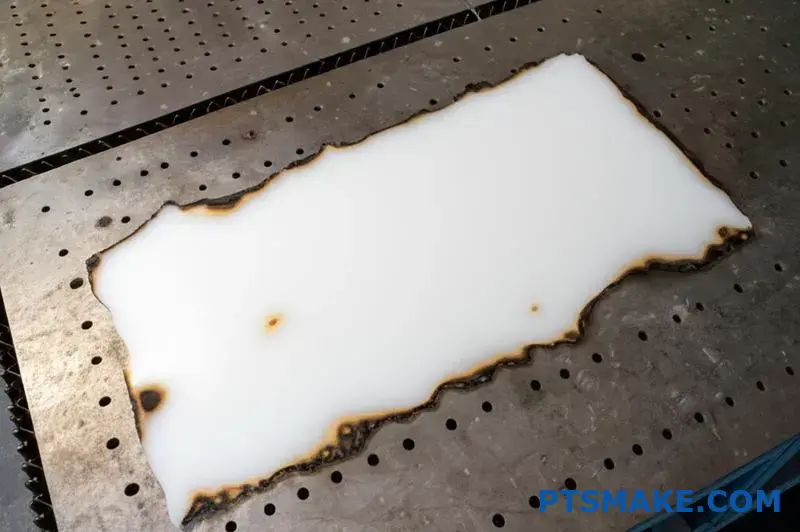

いいえ、従来のCO2レーザーやファイバーレーザーでは、UHMWPE(超高分子量ポリエチレン)を効果的に切断することはできません。この材料は反射率が高く、融点が低く、熱的性質があるため、気化するよりも溶融することが多く、その結果、エッジが炭化し、切断品質が低下し、装置が損傷する可能性があります。機械的な切断方法を強くお勧めします。

UHMWPEのレーザー切断の課題

UHMWPE部品の加工に関しては、レーザー切断は、この特定の材料に対して一般的に実用的でない重大な課題を提示する。その理由を理解するには、UHMWPEの材料特性とレーザー切断の物理的性質の両方を調べる必要があります。

UHMWPEがレーザー切断に耐える理由

UHMWPEには、レーザー切断に特に問題となる固有の特性がいくつかある:

高反射率:UHMWPEは、特にCO2レーザーを使用する場合、レーザーエネルギーを吸収するのではなく、かなりの部分を反射します。この反射は切断効率を低下させ、ビームを光学系に戻すことでレーザー機器を損傷させる可能性があります。

低融点:UHMWPEは約80℃で軟化し始め、約135~138℃で溶融するが、これは他のエンジニアリング・プラスチックに比べて比較的低い。この低い融点は、レーザー切断時に材料がきれいに気化するのではなく、溶融する傾向があることを意味する。

熱挙動:UHMWPEは加熱されると、クリーンなレーザー切断を可能にする固体から気体へのきれいな相転移(昇華)を起こさない。その代わりに、エッジの品質が悪くなる溶融状態を通過する。

高い熱膨張率:加熱すると材料が大きく膨張するため、切断時に寸法が不安定になり、精度を出すのが難しくなる。

レーザー切断で起こること

UHMWPEにレーザー切断を試みた場合、一般的にいくつかの望ましくない結果が生じる:

| 問題 | 原因 | 結果 |

|---|---|---|

| メルティング/チャリング | 低融点 | 寸法精度が悪く、エッジが粗く変色している。 |

| 不完全切断 | ビーム反射 | 厚い部分には浸透しない |

| ワーピング | 熱膨張 | ワークピースの寸法歪み |

| 材料の組み換え | 溶融材料のフローバック | 梁の後ろで再シールするカットライン |

| 煙/煙 | 熱分解 | 換気が必要な潜在的に危険な排出物 |

PTSMAKEでの経験では、お客様が当社に依頼される前にUHMWPEのレーザー切断を試みたケースを数多く見てきましたが、必ずと言っていいほど、エッジの品質が悪く、寸法が不正確で、時には材料の特性を損なうような熱影響部を持つ、満足のいかない部品ができました。

UHMWPEの代替切断方法

レーザー切断は一般的にUHMWPEには適さないため、いくつかの代替切断法がはるかに良い結果をもたらす:

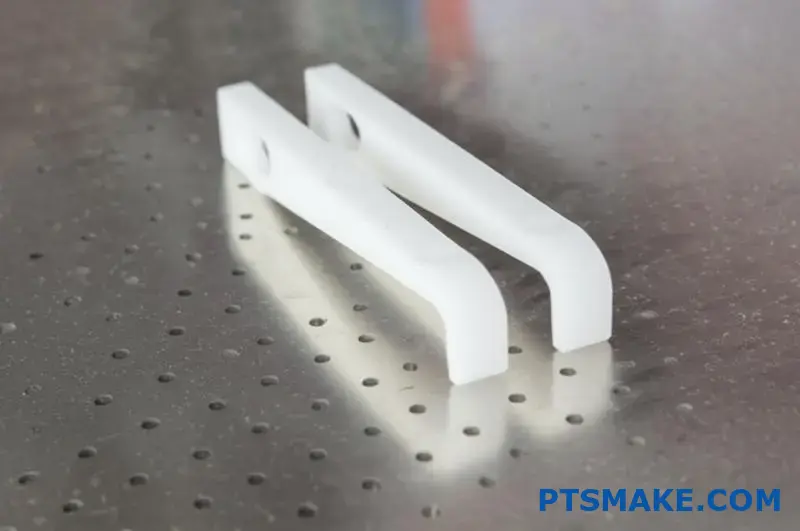

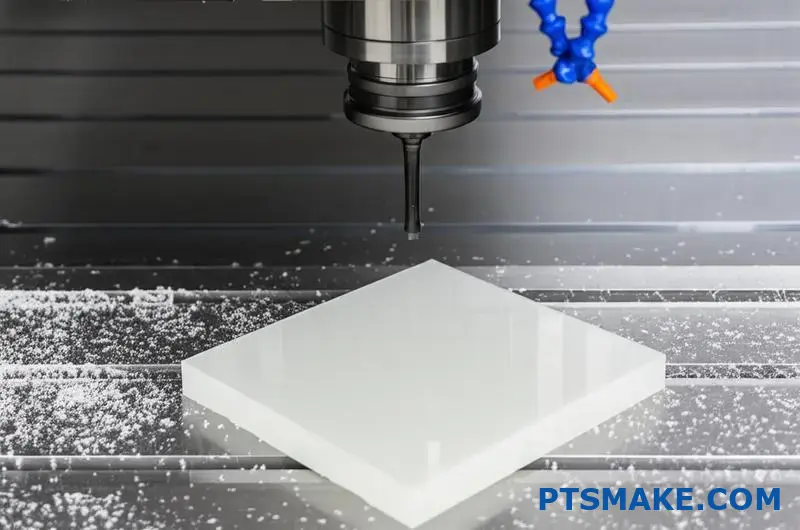

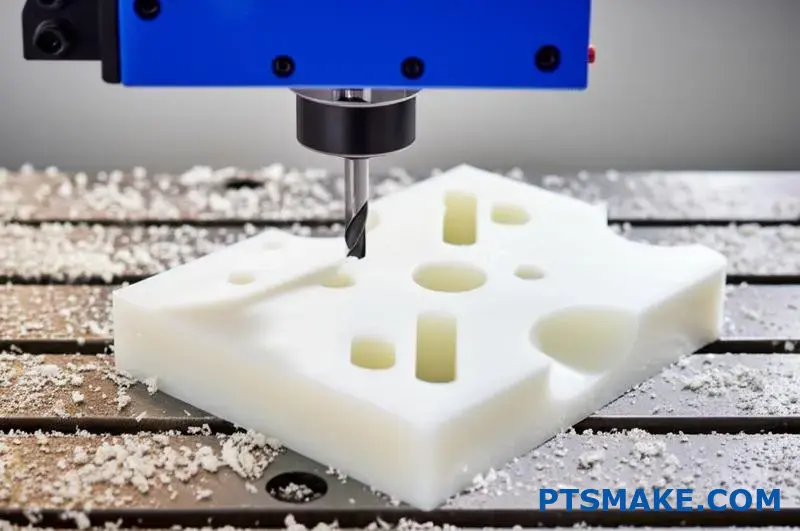

CNC加工

CNC機械加工は、精密なUHMWPE部品を製造するための金字塔である。この材料は、その靭性と弾性のために機械加工が難しい場合がありますが、適切な技術により優れた結果が得られます:

- メリット:正確な寸法、優れたエッジ品質、複雑な形状を作成する能力

- 考察:鋭利な切削工具、適切な冷却、適切な送り速度が必要

PTSMAKEでは、UHMWPE用に特別なCNCプロトコルを開発し、厳しい公差を維持しながら、材料の変形や工具のガムを最小限に抑えています。

ウォータージェット切断

ウォータージェット切断は、UHMWPEシートおよびプレートに魅力的な選択肢を提供します:

- メリット:熱影響部がなく、エッジがきれいで、厚い部分も切断できる。

- 考察:複雑な形状の場合、CNCより精度が劣る。

ウォータージェット技術のコールドカット特性は、レーザー切断で問題となる熱問題を防ぐため、UHMWPEの直線切断や単純な形状に特に適しています。

バンドソーの切断

直線カットや大まかな寸法取りには、工業用バンドソーが効果的です:

- メリット:迅速、経済的、材料の無駄を最小限に抑える

- 考察:直線的なカットに限られ、精密なエッジの仕上げ加工が必要。

型抜き

薄いUHMWPEシートの大量生産用:

- メリット:速い生産速度、安定した部品寸法

- 考察:初期金型コストが高く、より単純な形状に限定される。

UHMWPEの機械的切断の最適化

レーザー切断は現実的ではありませんが、以下のベストプラクティスに従うことで、機械的な切断方法でも優れた結果を得ることができます:

UHMWPE用工具の選択

UHMWPEを使用する場合、適切な切削工具が大きな違いを生む:

- CNCフライス加工用:すくい角の大きい、鋭く研磨された切削工具を使用する。

- 製材用:アグレッシブなすくい角の細目ブレードを選ぶ

- ドリル用:材料が押し出されるのを防ぐために、適切なポイント形状を持つ鋭利なドリルビット

冷却と潤滑

UHMWPEの切断には適切な冷却が不可欠である:

- 洪水冷却:寸法不良の原因となる熱の蓄積を防ぐ。

- 圧縮空気:軽い切断作業には十分である。

- オーバーヒートを避ける:材料特性と寸法安定性を維持するために重要である。

固定に関する考慮事項

UHMWPEの柔軟性は、適切なワークピースのサポートを必要とする:

- リジッドサポート:切断時の材料のたわみを防止

- 真空テーブル:シート材を歪ませることなく保持するのに有効

- カスタム什器:複雑な形状には必要かもしれない

レーザーがまだ検討されるかもしれない時

従来のCO2レーザーやファイバー・レーザーは一般的に適さないが、レーザー技術がUHMWPE用に検討される可能性がある特殊なシナリオがいくつかある:

レーザーマーキング用UVレーザー

紫外線レーザーは、切断を伴わない表面マーキングにも使用できる場合がある:

- メリット:深く浸透することなく、永久的なマーキングが可能

- 考察:表面効果に限られ、切断には適さない

実験的レーザー技術

特殊なレーザーシステムの研究は続いている:

- フェムト秒レーザー:超短パルスレーザーは、理論的にはUHMWPEの課題を克服できるかもしれない

- カスタム波長:UHMWPEの吸収特性に最適化されたレーザー

- 現実的な限界:このようなシステムは依然として非常に高価で、ほとんどの用途には実用的でない。

切断方法の費用対効果分析

UHMWPE部品製造の選択肢を評価する際には、以下の要因を考慮すること:

| 切断方法 | 初期設定費用 | 部品単価 | エッジクオリティ | 寸法精度 | スループット |

|---|---|---|---|---|---|

| CNC加工 | ミディアム-ハイ | ミディアム | 素晴らしい | 素晴らしい | ミディアム |

| ウォータージェット | ミディアム | ミディアム-ハイ | 非常に良い | グッド | ミディアム-ハイ |

| バンドソー | 低い | 低い | 可もなく不可もなく | フェア | 高い |

| 型抜き | 非常に高い | 非常に低い | グッド | グッド | 非常に高い |

最も適切な方法は、特定の用途要件、生産量、品質ニーズによって異なります。材料特性を維持する必要がある精密部品の場合、CNC加工は、中程度のコストプロファイルにもかかわらず、一般的に最高の総合的価値を提供します。

実世界での応用と考察

PTSMAKEに勤務して以来、UHMWPEのユニークな特性が不可欠な数多くの用途でUHMWPEが使用されているのを見てきました:

- ウェア・コンポーネント:ブッシュ、ベアリング、摩耗パッド

- 食品加工機器:まな板、ガイドレール

- 医療機器:インプラント部品

- 工業用ライナー:シュートライニング、ホッパーライナー

このような用途では、加工中に材料の完全性を維持することが極めて重要である。レーザー切断時に発生する熱は、UHMWPE の耐摩耗性や耐熱性など、そもそもの価値を高めている特性を損なうことになる。 分子結合4.

レーザー切断は、他の材料ではその速度と精度に魅力を感じるかもしれないが、UHMWPE部品では、上記で説明した機械的切断方法が一貫して優れた結果をもたらし、必要な寸法精度を達成しながら材料の優れた性能特性を維持する。

UHMWPEのCNC加工におけるベストプラクティスとは?

UHMWPEの加工時に、工具のガミー、表面仕上げの不良、寸法の不正確さに悩まされたことはありませんか?切削工具が溶けたプラスチックでコーティングされ、寸法公差が手の届かないところにまで落ち込んでいくのを見ながら、多くの製造業者がこの独特な難しい素材との戦いに身を投じています。

UHMWPEのCNC加工を成功させるためには、正のすくい角を持つ鋭利な切削工具、熱の蓄積を防ぐための遅い主軸回転数、適切な冷却、剛性の高いワーク保持、適切な送り速度が必要です。これらの実践は、材料のガム付きを最小限に抑え、寸法安定性を維持し、この難しいが貴重なエンジニアリング・プラスチックのきれいな切削を実現する。

UHMWPE特有の加工課題を理解する

超高分子量ポリエチレンは、その分子構造と物理的特性により、CNC機械加工において独特な課題をもたらします。非常に長いポリマー鎖(通常350万~750万g/mol)を持つUHMWPEは、卓越した耐摩耗性と衝撃強度を発揮しますが、加工には大きな困難が伴います。

被削性に影響する材料特性

UHMWPEを効果的に加工するには、そのユニークな特性が切断工程にどのような影響を与えるかを理解することが不可欠です:

高分子量:分子鎖が非常に長いため、きれいな切断ができず、チップを形成するよりもむしろ汚れる傾向がある。

低熱伝導率:UHMWPEは熱放散が悪く、切断界面で温度上昇を引き起こす。

低融点:約80℃で軟化し始め、約130~136℃で溶融する。

高い耐摩耗性:最終用途には有益だが、この特性は加工中の工具摩耗を促進する。

粘弾性挙動:UHMWPEは、負荷がかかると粘性と弾性の両方の特性を示し、寸法上の問題を引き起こす。

これらの特性が組み合わさって、従来の機械加工アプローチに抵抗する材料を作り出します。PTSMAKEでは、これらの課題を克服し、高精度のUHMWPE部品を一貫して製造するための専門技術を開発しました。

UHMWPE用切削工具の最適化

適切な切削工具の選択は、UHMWPEの加工を成功させる上で最も重要な要素であろう。

工具材料の選択

私の経験では、これらの工具材料はUHMWPEで最高の性能を発揮する:

| 工具材料 | パフォーマンス | ベストアプリケーション |

|---|---|---|

| カーバイド | オールラウンドなパフォーマンス | 一般的なフライス加工と旋盤加工 |

| PCD(多結晶ダイヤモンド) | 優れたエッジ保持力、高級品 | 量産、精密仕上げ |

| 高速度鋼(HSS) | 限定的な使用は可能 | プロトタイプ作業、単純作業 |

標準的な超硬工具でも基本的な加工には対応できますが、生産加工では高級超硬工具やPCD工具の方がはるかに良い結果が得られることがわかりました。より高品質な工具への初期投資は、工具寿命の延長と優れた仕上げ面によって報われます。

重要な工具形状の特徴

工具形状はUHMWPE加工の成功に大きく影響する:

- レーキ角度:高いポジティブすくい角(10~20°)により、切削抵抗と発熱を低減。

- リリーフアングル:余裕のある逃げ角(10~15°)により、擦れや材料の蓄積を防ぐ。

- カッティング・エッジ:非常に鋭利な刃先は、材料の押し出しや変形を最小限に抑えます。

- 表面仕上げ:研磨された工具表面は、摩擦を減らし、材料の付着を防ぐ。

PTSMAKEでは、熱可塑性プラスチック用に特別に設計された形状の専用工具をよく使用します。これらの工具は、高度に研磨された表面と非常にシャープな刃先が特徴で、材料の汚れを最小限に抑え、よりきれいなカットを実現します。

最適加工パラメータ

UHMWPEの加工を成功させるには、適切な切削パラメータが不可欠である。

スピードとフィードに関する推奨事項

UHMWPEは加工中に発熱する傾向があるため、保守的な切削パラメータが必要となる:

| オペレーション | スピード推奨 | フィードの推奨 |

|---|---|---|

| ミーリング | 300~700SFM(毎分表面フィート) | 0.003~0.010インチ/歯 |

| ターニング | 300-600 SFM | 0.004~0.012インチ/回転 |

| 掘削 | 200-400 SFM | 0.005~0.015インチ/回転 |

これらのパラメータは、機械の剛性、工具の状態、特定の部品の要件に基づいて調整する必要があります。一般的にUHMWPEでは、切削速度を遅くした方が、サイクルタイムは長くなるものの、良い結果が得られることがわかっている。

カットの深さに関する考察

UHMWPEの加工では、切り込み深さが発熱と部品の品質に大きく影響します:

- 荒削りな作業:適切な送り速度で中程度の切り込み(0.050~0.100インチ

- 仕上げ作業:軽切込み(0.010-0.030")、深さに対して高い送り速度

- フルスロット:可能な限り避け、必要な場合は速度を30-40%下げる。

重要な原則は、材料の除去速度と発熱のバランスをとることである。一度に多くの材料を除去しすぎると過度の熱が発生し、軽すぎるカットはきれいな切断ではなく、擦れの原因となる。

効果的な冷却戦略

UHMWPEは熱伝導率が低く、融点が低いため、加工時には適切な冷却が不可欠である。

冷却方法の比較

| 冷却方法 | 効果 | ベストアプリケーション |

|---|---|---|

| フラッドクーラント | 非常に良い | 一般機械加工、ディープポケット |

| 圧縮空気 | グッド | 軽いカット、薄いセクション |

| 極低温冷却 | 素晴らしい | 精密部品、難しい機能 |

| ミスト冷却 | フェア | 簡単なプロファイリング、軽作業 |

PTSMAKEでの経験では、ほとんどのUHMWPE用途において、フラッドクーラントが最も安定した結果をもたらします。連続的な流れは、熱を効果的に除去し、切削ゾーンから切屑を洗い流すのに役立ちます。

特に困難なアプリケーションに対しては、液体窒素やCO₂を使用した極低温冷却技術を採用することもあります。このアプローチは熱問題を劇的に軽減しますが、特殊な設備と安全プロトコルを必要とします。

ワークホールディングと固定具のベストプラクティス

UHMWPEは柔軟性があり、圧力で変形しやすいため、加工には適切なワークホールドが不可欠です。

効果的なワークホールドストラテジー

- 真空テーブル:シート材に最適で、均一で分散した保持力を提供します。

- カスタム什器:クランプ力を分散させるために、接触面積の広い治具を設計する。

- 低クランプ圧:ワークを変形させることなく固定するのに十分な力を使用する。

- サポート資料:たわみを防ぐため、薄い部分の下を完全に支える。

- ユニフォームサポート:ワーク全体を均一にサポート

UHMWPE加工用の治具を設計する場合は、この材料の弾性率が金属よりもはるかに低いことを覚えておいてください。アルミニウムやスチールではうまく機能する治具も、UHMWPEではワークのたわみが大きくなることがあります。

チップの避難と管理

UHMWPEの加工では、効率的な切りくず除去が特に重要です。

チップ形成の課題

個別の切りくずを形成する金属とは異なり、UHMWPEは、工具に巻き付いたり、切削経路に落下したりする、長く筋状の切りくずを生成することが多い。このような切りくずは、以下のような可能性がある:

- 再カットしてワークの表面を傷つける

- スピンドルまたは工具に巻き付ける

- クーラントの供給を妨げる

- 除去しないと熱の蓄積を引き起こす

これらの課題に対処するには、以下の戦略を実行する:

- 切断部に高圧クーラントを使用する。

- 定期的に工具を後退させ、切粉を取り除くプログラム

- 利用可能であれば、チップブレーキング工具の形状を考慮する。

- クーラントとともにエアブラストを取り入れる

PTSMAKEでは、以下に特化した切粉排出システムをCNCマシンに設置している。 ポリマー加工5 安定した切り屑の排出を保証し、切り屑の巻き込みや再切削に伴う品質問題を防止する。

寸法の考慮と公差

UHMWPEの粘弾性特性は、厳しい公差を維持するためのユニークな課題を生み出します。

寸法に影響する素材の挙動

UHMWPEを加工する場合、いくつかの要因が寸法精度に影響する:

- 熱膨張:UHMWPEの熱膨張係数が高い

- メモリー効果:素材は元の形状を「記憶」する傾向がある。

- ストレス・リラクゼーション:内部応力は、機械加工後の寸法変化を引き起こす可能性がある。

- 水分吸収:極小ではあるが、精密な用途では寸法に影響することがある

実用的な許容範囲のガイドライン

PTSMAKEでの経験に基づけば、これらはUHMWPEの実用的な公差能力である:

| フィーチャー・タイプ | 実践的寛容 | チャレンジングだが可能性はある |

|---|---|---|

| 外形寸法 | ±0.005" | ±0.002" |

| 穴径 | ±0.003" | ±0.001" |

| 位置公差 | ±0.007" | ±0.003" |

| 表面仕上げ | 125 μin Ra | 32 μin Ra |

挑戦的だが可能」欄の厳しい公差を達成するためには、特殊な技術、高級工具、潜在的には二次加工が必要になる場合がある。

表面仕上げの最適化

UHMWPEの優れた表面仕上げを実現するには、特殊な技術が必要である。

表面品質向上のための戦略

- ツール選択:非常に鋭利で研磨された切削工具を使用する

- 高速サーフェス:仕上げパスのみ、わずかに高い速度で表面仕上げを向上させることができる。

- 軽い仕上げのパス:最終的な寸法を出すために、ごく軽く(0.005~0.010インチ)カットします。

- ツールパス戦略:クライム・フライス加工は、一般的に従来のフライス加工よりも優れた仕上がりを実現する。

- 剛性:工具の伸びを最小限に抑え、剛性を確保します。

卓越した表面仕上げを必要とする用途では、以下の追加手順を検討してください:

- 加工された部品は、最終仕上げパスの前に24時間「休息」させる。

- 最終加工にはダイヤモンド研磨された切削工具を使用する。

- 重要な表面には二次琢磨を検討する

加工後の考慮事項

UHMWPE部品を加工した後、いくつかの点を考慮することで、最適な部品品質が保証される。

ストレス解消と安定化

UHMWPE部品は、内部応力が均等になるにつれて、機械加工後も寸法がわずかに変化することがある。精密な用途の場合は、次のことを考慮する:

- 最終寸法に近い加工

- 部品を24~48時間安定させる

- スタビライズ後の最終仕上げカット

清掃と検査

UHMWPEは表面エネルギーが低いため、洗浄が難しい場合がある:

- イソプロピルアルコールまたは専用のプラスチッククリーナーを使用する。

- ストレスクラックを引き起こす可能性のある刺激の強い溶剤は避けてください。

- 欠けや破片が埋め込まれていないか点検する。

- 熱の影響を受けた部分(通常、光沢のある部分として見える)がないか確認する。

表面処理オプション

特定の用途では、表面処理によって性能が向上することがある:

- プラズマ治療:接着やコーティングの接着性を向上させる

- コロナ放電:表面エネルギーを高めて濡れ性を向上

- メカニカル・テクスチャリング:特定の機能のために制御された表面パターンを作成する

業界特有のアプリケーションと考察

UHMWPE部品には、加工アプローチに影響を及ぼす、さまざまな業界特有の要件がある。

医療業界

医療用途の場合、さらに考慮すべきことがある:

- 素材認証:医療グレードのUHMWPEのみを使用し、適切な書類を添付する。

- 表面仕上げ:インプラント部品用の極めて滑らかな仕上げ

- 清潔さ:汚染を防ぐためにクリーンな環境で加工

- ドキュメンテーション:製造工程における完全なトレーサビリティの維持

PTSMAKEでは、相互汚染を防止し、規制要件を確実に遵守するために、医療グレードの材料用に別の設備と工具を維持しています。

工業用および機械用

摩耗部品や機械的用途向け:

- 寸法安定性:ベアリング表面と可動部品にとって重要

- 表面仕上げ:特定の摩擦要件に最適化

- エッジクオリティ:スクレーパーやガイドの用途に適した、シャープでクリーンなエッジ。

- 厚さの均一性:均一な摩耗特性を得るために不可欠

このような用途では、UHMWPEの卓越した耐摩耗性と低摩擦係数の恩恵にあずかることが多く、追加の機械加工への挑戦が価値あるものとなる。

食品加工機器

食品に接触する用途向け:

- 表面の質感:細菌の繁殖を防ぐ無孔質表面

- エッジ・ラウンド:汚染物質を寄せ付けない鋭利な角の排除

- 素材の純度:添加物を含まないFDA準拠グレードのみを使用

- 検査:100% 異物混入の有無の目視検査

これらのベストプラクティスを注意深く適用することで、CNC加工は、困難なUHMWPE材料を、正確な寸法と優れた表面品質を維持しながら、その優れた特性を活用した高性能部品に変えることができます。

UHMWPE加工時の変形を防ぐには?

入念に設計したUHMWPE部品が、加工中に目の前でゆがむのを見たことがありますか?多くのエンジニアは、この非常に優れた素材を扱う際に、このようなフラストレーションのたまる課題に直面します。従来の機械加工アプローチでは、一見正しい手順に従っているにもかかわらず、歪んだ部品が出来上がり、品質検査で不合格になるのです。

UHMWPEの加工中の変形を防ぐには、すくい角のある鋭利な切削工具を使用し、切削温度を低く保ち、過度のクランプ圧をかけずに適切なワークホールドを使用し、適度な送りと速度で適切な加工パラメータを使用し、寸法安定のために加工間に応力緩和技術を導入する。

UHMWPEが機械加工中に変形する理由を理解する

UHMWPE(超高分子量ポリエチレン)は、その特殊な材料特性により、機械加工時に独特の課題をもたらします。この優れたエンジニアリング・プラスチックは、卓越した耐摩耗性、衝撃強度、化学的安定性を備えていますが、これらの特性により、機械加工中に変形しやすくなります。

変形に寄与する材料特性

UHMWPEの分子構造は、その加工挙動に大きく影響する:

- 長いポリマー・チェーン:UHMWPEの非常に長い分子鎖(350万~750万g/mol)は、きれいな切断に抵抗し、工具の圧力でたわみやすい材料を作り出す。

- 粘弾性特性:材料は、応力に対して粘性と弾性の両方の反応を示すため、加工中や加工後に予測できない変形が生じる可能性がある。

- 低耐熱性:軟化点が80℃前後と比較的低いため、加工中に熱が加わるとUHMWPEは容易に変形する。

- 熱膨張:UHMWPEは熱膨張係数が大きく(約1.1×10^-4 in/in/°F)、温度変化による寸法変化が大きい。

- メモリー効果:材料には元の形状を「記憶」する性質があるため、機械加工された部品は、機械加工の力が取り除かれた後、部分的に以前の形状に戻ることがある。

UHMWPEの機械加工における変形の種類

PTSMAKEでの経験から、UHMWPEを加工する際によく見られる変形パターンをいくつか観察した:

| 変形タイプ | 原因 | 外観 |

|---|---|---|

| 熱反り | 加工中の熱の蓄積 | 波状または凹凸状の歪み |

| クランプ変形 | 過度のワーク保持圧力 | リリース後に膨張する圧縮部分 |

| スプリングバック | 切断力に対する弾性応答 | プログラムより大きい寸法 |

| 残留応力の歪み | 製造や機械加工による内部応力 | 加工後、数時間から数日経ってから徐々に反りが発生する。 |

| 薄い壁のたわみ | フレキシブルセクションのサポート不足 | 薄い壁のうねりやチャタリングマーク |

これらの変形メカニズムを理解することは、効果的な予防策を開発するための第一歩である。

切削工具に関する重要な考慮事項

切削工具の選択は、UHMWPEの加工の成功と変形防止に劇的な影響を与える。

最適な工具形状

UHMWPEを変形させることなく加工するには、工具形状が重要である:

- レーキ角度:高い正のすくい角(15~20°)を使用し、素材を押すのではなく、切り裂く。

- リリーフアングル:擦れや発熱を最小限に抑えるため、余裕のある逃げ角(10~15°)をつける。

- エッジの鋭さ:極めてシャープな切れ刃を維持し、切断力と材料の変形を抑える

- 工具表面:摩擦を減らし、材料の付着を防ぐために、研磨された工具表面を利用する。

PTSMAKEでは、UHMWPE加工に使用する工具を定期的に交換または再研磨し、生産工程全体を通して最適な刃先品質を確保しています。

工具材料の選択

適切な工具材料は、変形リスクを大幅に低減することができます:

- カーバイド:十分な切れ味と耐摩耗性を備えたオールラウンドな性能。

- PCD(多結晶ダイヤモンド):優れたエッジ保持力と卓越した表面仕上げ能力

- CVDコーティング工具:摩擦係数が低く、発熱を抑える。

- 特殊プラスチック切断インサート:最適化された形状のポリマー加工専用設計

熱管理戦略

UHMWPEの加工には熱が大敵である。変形を防ぐには、効果的な熱管理が不可欠です。

冷却方法の比較

| 冷却方法 | 効果 | 実施の難しさ | ベストアプリケーション |

|---|---|---|---|

| フラッドクーラント | 高い | 低い | 一般機械加工、重い材料の除去 |

| 圧縮空気 | ミディアム | 低い | 軽い切断、仕上げ作業 |

| 極低温冷却 | 非常に高い | 高い | 精密部品、困難な形状 |

| ミスト冷却 | ミディアム | ミディアム | 中程度の発熱を伴う中型運転 |

| 冷凍空気 | 高い | ミディアム | 液体汚染のない精密仕上げ |

熱低減のための切削パラメータの最適化

加工パラメーターは、熱の発生を最小限に抑えるために注意深く制御されなければならない:

- 切断速度:摩擦と熱を減らすため、低速スピンドル回転数(通常300~600SFM)を使用する。

- フィード・レート:切りくずが熱を逃がすように、速度に対して中程度から高い送り速度を実施する。

- 切り込み:適切なサイズ(0.020~0.100インチ)のカットを行い、材料除去効率と発熱のバランスをとる。

- ステップ・オーバー:ヒートアップを抑えるため、仕上げパスには控えめなステップオーバー(工具径の30~40%)を使用する。

- ツールパス戦略:安定した工具噛み合いを維持する高能率ツールパスの採用

切削を中断せずに続けることで、ワークの熱的安定性を維持できることがわかりました。頻繁に停止や開始を繰り返すと、温度変動が生じ、寸法が一定しなくなります。

高度なワークホールドテクニック

適切なワークホールディングは、加工中のUHMWPEの変形を防ぐ上で最も重要な要素でしょう。

バランスド・クランプ・アプローチ

効果的なUHMWPEワークホールディングの鍵は、変形を引き起こす過度の圧力を避けながら、動きを防ぐのに十分なほどしっかりと材料を固定することです:

- 分散圧力:クランプ力を分散させるために、点接触よりも大きな接触面積を使用する。

- 一貫したサポート:被加工物全体、特に加工される部分の下で均一なサポートを確保する。

- 最小クランプ力:目に見える圧縮を加えず、ワークを固定するのに十分な圧力のみを加える。

- シーケンシャルクランプ:応力を均等に分散させるため、フィクスチャーを連続したパターンで徐々に締め付ける。

特殊治具ソリューション

難易度の高いUHMWPE部品については、以下のような特殊なアプローチを検討してください:

- 真空テーブル:均一で分散した保持力を提供し、局所的な圧力ポイントのないシート材に最適

- カスタム・ネスティング什器:部品形状にマッチしたコンフォーマルサポートを作成します。

- 低応力バイス:大きなジョーフェースと制御されたクランプ圧を持つバイスを使用します。

- 両面加工:累積ストレスを軽減するため、再クランピングを最小限に抑えるテクニックを採用する。

- 犠牲支援材料:最終作業で撤去される仮設機能や支持構造を追加する。

PTSMAKEでは、複雑な形状や厳しい公差が要求されるUHMWPE部品専用のカスタムワークホールドソリューションを設計することがよくあります。

最適化された加工戦略

戦略的な加工アプローチにより、変形リスクを劇的に低減することができる。

順次材料除去

材料除去の順序とアプローチは、最終的な部品の安定性に大きく影響します:

- バランスの取れた材料除去:バランスを保つために、反対側から均等に材料を取り除く。

- 荒削りから仕上げまでの進行:仕上げ加工を始める前に、すべての粗加工を完了させる

- ストレス均等化ポーズ:重要な加工作業の間に部品を安定させる

- 複数の光仕上げパス:1回の重いパスではなく、数回の軽いパスで仕上げる。

重要な加工順序の考慮事項

複雑なUHMWPE部品のために、私はこの一般的な加工順序を開発した:

- 最初のフェイシング/スクエアリング:軽いカットで基準面を確立する

- 粗加工:0.020~0.040 "の取り代を残してバルク材を取り除く。

- 中間安定化:部品を休ませる(複雑な部品の場合は2~24時間)

- 半仕上げ:最終寸法の0.005~0.010インチ以内に機械加工する。

- 最終的な安定化:内部応力が均等になるのを待つ(通常12~24時間)

- 仕上げ加工:ライトカットで最終寸法を完成

- 特集の完成:小さな機能や詳細を最後に追加する

この方法論は、加工中に内部応力を解放する材料の傾向を考慮したものである。

変形を最小限に抑える設計上の考慮点

UHMWPEの変形防止は設計段階から始まる。

部品設計ガイドライン

UHMWPEから機械加工する部品を設計する場合は、以下のガイドラインを考慮すること:

- 均一な肉厚:均等な冷却と応力分散を促進するため、肉厚を一定に保つ。

- ゆったりとした半径:応力集中を軽減するため、コーナーRを大きくとる。

- 徐々に移行:急激な厚みの変化ではなく、緩やかな厚みの変化をデザインする。

- 左右対称の特徴:可能な限り、バランスの取れたシンメトリーなデザインを作る

- 構造物の補強:適切な場合には、薄い壁のためにリブやサポート機能を追加する。

- 加工許容範囲:加工と加工の間のストレスリリーフを可能にするために、十分な加工ストックを設計する。

素材選択

すべてのUHMWPEグレードが同じように加工できるわけではない:

- バージンと再処理:バージンUHMWPEは通常、より予測可能な加工特性を提供する。

- 圧縮成形とラム押出成形の比較:圧縮成形された材料は、内部応力分布がより均一であることが多い。

- 添加物強化グレード:添加剤を使用したグレードは、寸法安定性を向上させることができる。

- 架橋品種:特定の用途における変形傾向の低減のために、部分的に架橋されたUHMWPEを考慮する。

寸法安定のためのポストマシニング技術

機械加工が完了した後でも、いくつかのテクニックを用いることで、長期的な寸法安定性を確保することができます。

ストレス解消法

寸法要求の厳しい部品向け:

- 熱サイクル:材料の臨界温度以下で制御された加熱を行い、その後徐冷する。

- ナチュラル・エイジング:機械加工された部品は、最終検査前に室温で24~72時間安定させる。

- 管理されたストレージ:安定期の温度と湿度を一定に保つこと

検査と検証戦略

寸法安定性を確認する:

- 連続測定:加工直後、24時間後、48時間後、72時間後に測定する。

- 環境との整合性:検査条件が最終使用環境に適合していること

- ファンクショナル・ゲージング:絶対測定だけでなく、性能寸法を検証するためにアプリケーション固有の治具を使用する。

これらの包括的な戦略を実施することで、PTSMAKEで卓越した寸法安定性を持つ複雑なUHMWPE部品を一貫して製造することができました。この材料は、機械加工において独特な課題がありますが、その卓越した性能特性により、優れた耐摩耗性と衝撃強度を必要とする用途では、これらの技術を習得する価値があります。

UHMWPEの機械加工で達成できる表面仕上げは?

UHMWPE部品の表面が許容できないほど粗く、アセンブリ全体が損なわれたことはありませんか?これは、この優れた材料を使用する際によくあるフラストレーションです。アプリケーションで要求される滑らかで精密な仕上げを達成するという課題に対して、その卓越した摩耗特性のバランスをとる必要があります。

UHMWPEの加工は、標準的な技術で125~250μin Raの表面仕上げを達成できるが、鋭利な工具、適切な冷却、適切な切削パラメーターを使用する最適化された工程では、32~63μin Raに達することができる。極低温冷却とダイヤモンド工具を使用する高度な技術では、特殊な用途向けに16~25 μin Raのさらに微細な仕上げが可能です。

UHMWPE加工における表面仕上げ要因の理解

UHMWPE(超高分子量ポリエチレン)の加工では、達成可能な表面仕上げに多くの要因が影響します。非常に長い分子鎖、粘弾性挙動、熱特性など、この材料特有の特性は、最適な結果を得るために対処しなければならない特有の課題を生み出します。

UHMWPEの材料特性と表面仕上げへの影響

UHMWPEの分子構造は、機械加工に対する反応に直接影響する:

- 分子量:標準的なポリエチレンの10倍から100倍も長い分子鎖を持つUHMWPEのもつれた構造は、きれいな切断に抵抗し、繊維状や筋状の表面アーチファクトを引き起こす可能性がある。

- 粘弾性:弾性と粘性を併せ持つ材料は、切断圧力で変形し、その後部分的に回復するため、表面に凹凸が残る可能性がある。

- 低熱伝導率:UHMWPEは熱放散が悪く、加工中に局所的な溶融やスミアリングが発生し、表面品質に影響を及ぼす可能性がある。

- 軟化温度:軟化点が80℃前後と比較的低いため、熱影響によって表面仕上げがすぐに損なわれる。

これらの固有の材料特性は、微細な表面仕上げを達成するための基本的な課題を生み出す。しかし、適切な技術とパラメータを用いれば、優れた結果を達成することは可能です。

代表的な表面仕上げの範囲

PTSMAKEでの経験に基づき、UHMWPEで達成可能な典型的な表面仕上げの範囲を以下に示す:

| 加工方法 | 標準慣行 | 最適化されたプロセス | 高度なテクニック |

|---|---|---|---|

| CNCフライス加工 | 125-250 μin Ra | 32-63 μin Ra | 16-25 μin Ra |

| CNC旋盤加工 | 125-250 μin Ra | 32-63 μin Ra | 16-25 μin Ra |

| 掘削 | 250-500 μin Ra | 125-250 μin Ra | 63-125 μin Ra |

| リーミング | 63-125 μin Ra | 32-63 μin Ra | 16-32 μin Ra |

これらの値は、実験室での理想的な結果ではなく、生産条件下で達成可能な結果を示している。高度な技術 "欄の著しく優れた仕上がりは、一般的に特殊な装置、高級工具、最適化されたパラメーターを必要とし、すべての用途で経済的に実行可能とは限りません。

最適な表面仕上げのための重要な切削工具要因

切削工具の選択と状態は、UHMWPEを加工する際の表面仕上げ品質を決定する上で極めて重要な役割を果たす。

工具材料とコーティングの考慮点

切削工具の材質が異なれば、性能レベルも異なる:

- 超硬工具:非常に鋭利で、プラスチック加工用に適切に設計されている場合、良い結果をもたらす。

- PCD(多結晶ダイヤモンド):コストは高いが、優れた刃先保持力と優れた表面仕上げ能力を提供する。

- ダイヤモンドコート工具:シャープな切れ刃を維持しながら耐摩耗性を高め、長時間の生産に有効。

- HSS(高速度鋼):一般的に、極めてシャープで、短時間しか使用しないのでなければ、結果は劣る。

PTSMAKEでは、ほとんどのUHMWPE用途に高級超硬工具を主に使用し、PCD工具は、卓越した表面仕上げを必要とする部品や、工具寿命の延長が投資を正当化する大量生産用に留保しています。

重要なツール・ジオメトリ要素

工具形状は仕上げ面の品質に大きく影響します:

- レーキ角度:高いポジティブすくい角(15~20°)により、工具が材料を押すのではなく、材料を切り裂くため、よりきれいな表面が得られます。

- リリーフアングル:余裕のある逃げ角(10~15°)により、工具の後縁がワークと擦れるのを防ぎます。

- 刃先の鋭さ:極めてシャープなエッジが不可欠であり、わずかな鈍化でも表面仕上げを劇的に劣化させる。

- エッジの準備:シャープであることが重要ですが、適切にホーニングされたエッジ(通常0.0005インチ以下)は、仕上げの品質を犠牲にすることなく、より優れた耐久性を提供します。

- ツールノーズ半径:旋削加工では、一般にノーズ半径が大きいほど、ある点までは良好な仕上げ面が得られるが、過度に大きくなると振動の問題を引き起こすことがある。

優れた仕上げ面のための加工パラメータの最適化

UHMWPEで優れた表面仕上げを達成するには、慎重に選択された加工パラメータが不可欠です。

スピードとフィードの関係

切削速度と送り速度の関係は、仕上げ面に大きく影響する:

切削速度(表面速度):最適な仕上がりを得るためには、一般的に適度な表面速度が最適です。ほとんどの作業では、およそ400~600 SFM(表面フィート/分)です。速度が速すぎると熱が発生し、材料が溶けたり汚れたりすることがあり、速度が遅いときれいに切断できないことがあります。

フィード・レート:低い送り速度は一般に、より良い表面仕上げをもたらすが、摩擦によって過度の熱が発生するリスクとのバランスを取る必要がある。仕上げ加工では、1回転あたり0.002~0.005インチ(旋盤加工)または1歯あたりインチ(フライス加工)程度の送り速度が、一般的に優れた結果をもたらす。

スピード・フィード・バランス:UHMWPEの汎用加工で推奨される切屑処理量よりもわずかに低い切屑処理量を維持することが、良い出発点となります。

カットの深さに関する考察

切り込み深さは、発熱と表面品質の両方に影響する:

荒削りな作業:重めの切り込み(0.050~0.100インチ)は、材料除去には適しているが、細かい仕上げ面は得られない。

半仕上げ:適度な深さ(0.010~0.030")で、適切な送りと速度で、表面品質を確立し始める。

フィニッシング・パス:パラメータを最適化した軽い切り込み量(0.005~0.010インチ)が、最良の表面仕上げを生み出します。場合によっては、さらに軽い「スプリングパス」(0.001~0.003インチ)でも結果が向上することがあります。

私がPTSMAKEで採用した効果的な戦略のひとつは、段階的に軽い仕上げパスの使用で、各パスで除去する材料は少なくなるが、表面品質は向上する。

表面品質向上のための熱管理

加工中の熱を制御することは、UHMWPEで優れた表面仕上げを実現する上で、おそらく最も重要な要素である。

冷却方法と表面仕上げへの影響

冷却アプローチの違いによって、結果はさまざまだ:

| 冷却方法 | 表面仕上げへの影響 | ベストアプリケーション |

|---|---|---|

| フラッドクーラント | 良い - 溶けるのを防ぐ | 一般機械加工 |

| 圧縮空気 | フェア - ドライでざらざらした感触を残すことがある | 液体を避けなければならない軽切削 |

| 極低温冷却 | エクセレント - 暑さによる問題を防ぐ | 重要なサーフェス要件 |

| ミスト冷却 | グッド - 最小限の後片付けで冷却のバランスをとる | 仕上げ作業 |

クーラントの選択も重要です。PTSMAKEでは、プラスチック加工用に特別に調合された水溶性クーラントを使用しています。これは、UHMWPEとの化学的相互作用のリスクを伴わずに、優れた熱除去を実現するためです。

熱による表面欠陥の防止

熱に関連する一般的な表面上の問題には、以下のようなものがある:

- 汚し:素材がきれいにカットされずに流れ、汚れたように見える。

- ギャリング:材料が切削工具に移動し、再び被削材に移動するため、表面に凹凸が生じる。

- メルティング:局所的な溶融が、光沢のある凹凸のある表面を作り出す

- バニシング:過度の摩擦は、表面を削るのではなく、むしろ焼く。

これらの問題を防ぐために:

- 切断界面で直接、適切なクーラントの流れを確保する。

- 深いカットの間、冷却のために定期的に工具を後退させる。

- 工具を材料に接触させたまま滞留したり、一時停止したりしないこと。

- 熱のこもりやすい深いポケットの加工では、速度と送りの低減を考慮する。

マシン・ダイナミクスと表面仕上げ品質

加工システムの安定性と精度は、達成可能な仕上げ面に直接影響する。

振動の最小化

わずかな振動でも、UHMWPEの表面仕上げ品質を著しく劣化させる:

- ツール・オーバーハング:ホルダからの工具の伸びを最小限に抑え、たわみと振動を低減します。

- 機械剛性:より硬いマシンプラットフォームがより良い表面仕上げを生み出す

- ワークサポート:ワークの移動や振動を防ぐため、適切で均等なサポートを確保する。

- バランス工具:適切なバランス工具を使用する。

- 高調波回避:機械-工具-工作物系の固有振動数を避ける主軸回転数を選択する。

ツールパス戦略とサーフェス品質

工具が材料とどのようにかみ合うかが、表面品質に影響する:

- クライム・フライス加工と従来のフライス加工:クライムフライス加工(カッターの回転と進行方向が一致する加工)は、通常、UHMWPEの表面仕上げを向上させる。

- コンスタント・エンゲージメント:工具のかみ合わせを一定に保つツールパスは、加工面のばらつきを防止します。

- 方向性の変更:急激な方向転換を最小限に抑える。

- フィードレートの推移:トランジションでのサーフェスアーチファクトを防ぐスムーズな加減速の実装

加工後の表面強化技術

機械加工だけでは必要な表面仕上げが得られない場合、いくつかの後処理方法によってUHMWPEの表面を強化することができる。

機械的仕上げ方法

いくつかの機械的アプローチは、機械加工されたままの表面を改善することができる:

- 軽いサンディング:砥粒を徐々に細かくする(320~400グリットから)ことで、表面の仕上がりを向上させることができますが、熱を発生させないように慎重に行う必要があります。

- メディア・タンブリング:振動システムの非研磨メディアは、寸法に影響を与えることなく表面を優しく滑らかにすることができます。

- 研磨:柔らかい砥石を使用した特殊なプラスチック琢磨コンパウンドは、重要な用途のために非常に滑らかな仕上げ(8μin Ra以下)を達成することができます。

熱平滑化アプローチ

用途によっては、制御された熱処理によって表面品質を高めることができる:

- 火炎処理:規制された炎に短時間さらすと、わずかに溶けて表面が滑らかになることがある(慎重な管理が必要)

- 熱風スムージング:加熱空気の制御された適用により、より少ないリスクで同様の結果を得ることができる。

- 蒸気スムージング:UHMWPEにはあまり使用されないが、特殊な場合には使用できる。

これらの熱的アプローチは、寸法変化や材料特性の劣化を防ぐために注意深く制御されなければならない。

業界特有の表面仕上げ要件

用途によって、UHMWPE部品の表面仕上げの要件は異なる。

医療業界標準

医療用途では、表面仕上げの要件は特に厳しい:

- インプラント部品:摩耗粉の発生を防ぐため、多くの場合16μin Ra以上の仕上げを必要とする。

- インストゥルメント・コンポーネント:スムーズな操作とコンタミネーショントラップ防止のため、通常32~63μin Raが必要。

- 規制遵守:Rz(平均最大高さ)やRq(二乗平均平方根粗さ)など、Ra以外の特定の表面パラメータを指定することができる。

産業用途

工業用UHMWPE部品には、用途固有の要件がある:

- ベアリング表面:最適化には通常32~63μin Raが必要 トライボロジー性能6 摩耗を最小限に抑える

- シーリング表面:過度の摩擦なしに適切なシーリングを確保するには、多くの場合32~63μインチRaが必要。

- マテハンコンポーネント:標準的な機械加工仕上げ(125-250μin Ra)でよく機能する。

- ウェアプレート:摩擦係数を厳しく管理する必要がない限り、標準的な仕上げで一般的に許容できる。

ケーススタディUHMWPE部品のプレミアム仕上げの実現

PTSMAKEでは最近、複雑な形状全体に卓越した表面仕上げを必要とする医療機器用途のUHMWPE部品を含む、困難なプロジェクトに直面しました。顧客の仕様では、内部形状を含むすべての重要な表面で16~25μin Raの表面仕上げが要求されていました。

この厳しい要求を達成するために、私たちは包括的なアプローチを実施した:

- 素材の選択:一貫した分子量分布を持つ高級医療用UHMWPEを使用

- ツール選択:プラスチック加工用に特殊形状のカスタムPCD工具を採用

- パラメータ最適化:反復テストにより、特定の速度と送りを開発。

- 熱管理:専用ノズルによる高圧クーラント供給を実現

- 複数の仕上げパス:切り込み量を減らしながら、段階的な軽い仕上げパスの活用

- インプロセス検証:一貫性を確保するため、定期的に表面仕上げの測定を実施

このシステマティックなアプローチにより、厳しい寸法公差を維持しながら、顧客の要求を上回る12~18μin Raの一貫した表面仕上げを達成した。

表面仕上げを最適化するための実践的推奨事項

PTSMAKEでUHMWPEを加工した長年の経験に基づき、優れた表面仕上げを達成するために私が最も推奨する方法は以下の通りです:

- シャープな工具を優先する:工具の切れ味ほど表面の仕上がりに影響するものはない。

- 発熱のコントロール:熱問題は表面仕上げ不良の主な原因であるため、効果的な冷却戦略を導入する。

- バランス・パラメーター:速度と送りの最適なバランスを見つける。

- マシンの能力を考える:マシンの剛性と能力に合わせたアプローチ

- テストと改良:理論値のみに頼るのではなく、体系的なテストを通じてパラメータを開発する。

- 適切な後処理の実施:必要に応じて、適切な後加工技術を使用して、最終仕上げの要件を達成する。

UHMWPEは、機械加工に独特の課題をもたらすが、適切な技術を用いれば、工業用摩耗部品から精密医療機器に至るまで、最も要求の厳しい用途の要件を満たすか、それを上回る表面仕上げを実現することができる。