アルミニウムがヒートシンク材として好まれる理由

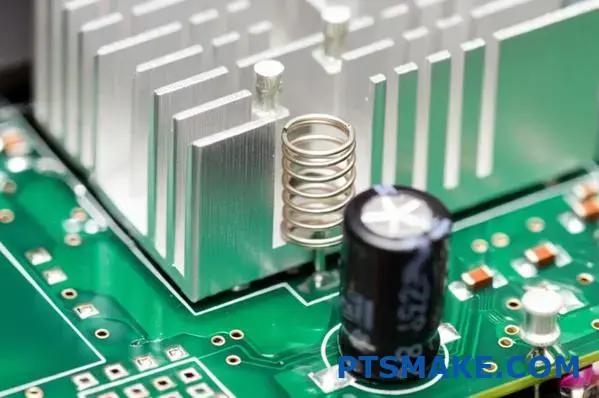

家庭内のほとんどすべての電子機器が、なぜ圧力下でも冷却されているのか不思議に思ったことはないだろうか。その秘密は、機器の過熱を防ぐために舞台裏で静かに働いている地味な金属にある。

アルミニウムは、高い熱伝導性、軽量性、手頃な価格、他の材料では損なわれるような環境要因への耐性という独自の組み合わせにより、あらゆる産業の熱管理ソリューションの基礎材料となっています。

PTSMAKEで熱管理ソリューションに長年携わる中で、材料の選択が製品の性能や寿命を左右することを身をもって感じてきました。アルミニウム・ヒートシンクは一貫して業界標準であることを証明してきましたが、その理由は冷却能力だけではありません。

アルミニウムの冷却力を支える科学

アルミニウムの熱伝導率は約167W/m・Kで、商業的に最も効率的な放熱材料のひとつに数えられています。この特性により、アルミニウムは重要な部品から熱を素早く引き離し、シンクの表面積全体に分散させることができます。特に印象的なのは、アルミニウムがわずか2.7g/cm³の密度を維持しながらこれを達成していることで、これは最も近い競合相手である銅のほぼ3分の1です。

熱源(CPUやパワートランジスタなど)から周囲の空気に素早く熱を移動させる必要がある場合 熱勾配1 アルミニウムは、この勾配を維持することに優れています。アルミニウムは、システム全体の設計に過度の重量負担をかけることなく、この勾配を維持することに優れている。

物理的特性の比較

| 素材 | 熱伝導率 (W/m-K) | 密度 (g/cm³) | 相対コスト | 加工性 |

|---|---|---|---|---|

| アルミニウム | 167-229 | 2.7 | 低い | 素晴らしい |

| 銅 | 385-400 | 8.96 | 高い | グッド |

| スチール | 43-54 | 7.85 | ミディアム | 中程度 |

| セラミック | 20-30 | 3.9 | 非常に高い | 貧しい |

妥協なきコストパフォーマンス

アルミニウムの経済的優位性は、いくら強調してもしすぎることはありません。PTSMAKEで何千ものヒートシンクを製造する際、アルミニウムが性能対コストの比率で最も優れていることが常に分かっています。この材料は地殻中に豊富に存在し、その質量の約8%を占めているため、原材料費は比較的安定しています。

アルミニウムの製造プロセスも確立されており、効率的です。この金属の自然な可鍛性は、ヒートシンクの最も費用対効果の高い製造方法の一つである押出成形に理想的です。これにより、高価な機械加工を行わずに表面積を最大化する複雑なフィン形状が可能になります。

生産効率要因

- 成形性:アルミニウムの優れた成形性は、単純な平板から複雑なフィン構造まで、多様なヒートシンク設計を可能にする。

- 加工速度:CNCマシンは、より硬い金属よりも3~5倍速くアルミニウムを加工できる

- 工具摩耗:アルミニウムの切削工具は、より硬い材料と比較して長持ちします。

- 二次事業:アルミニウムは、一次加工後の仕上げ加工が最小限で済む

環境回復力

アルミニウムの利点として見過ごされがちなのが、環境要因に対する優れた耐性です。表面に酸化アルミニウムが自然に形成されることで、さらなる腐食を防ぐ保護層が形成されます。これは、アルミニウム製ヒートシンクに非常に長い寿命を与える自己修復特性です。

湿度の高い、あるいは化学的に侵食されやすい環境でデバイスを動作させなければならない業界では、この特性は非常に貴重です。私は、屋外通信機器のアルミニウム製ヒートシンクが、10年間風雨にさらされても完全に機能し続けたのを見たことがある。

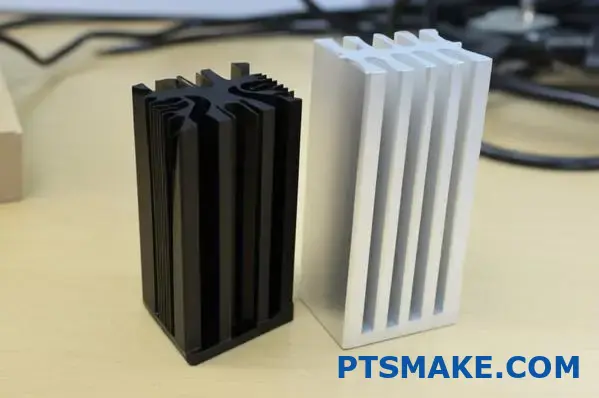

保護を強化するため、アルミニウム製ヒートシンクに陽極酸化処理を施すことができます。陽極酸化処理とは、電気化学的な処理で、天然の酸化皮膜を厚くして強化するものです。この処理により、熱性能を損なうことなく、美観のために色を追加することもできます。

用途の多様性

アルミニウムの多用途性は、熱管理を必要とするほぼすべての産業に及んでいます:

産業用途

- コンシューマー・エレクトロニクス:ノートパソコンからゲーム機まで、アルミニウムがプロセッサーの動作を最適温度に保つ

- 自動車:エンジン制御ユニット、LEDヘッドライト、電気自動車用パワー・インバータはすべてアルミニウム冷却に依存している

- インダストリアル:電源装置、モーター駆動装置、オートメーション機器は、アルミニウム製ヒートシンクに依存している。

- 電気通信:セルタワーとネットワーク・インフラ機器は、遠隔地でのパッシブ冷却にアルミニウムを使用

- 医療機器:診断機器と画像処理システムは、正確な動作温度を維持するためにアルミニウムを使用しています。

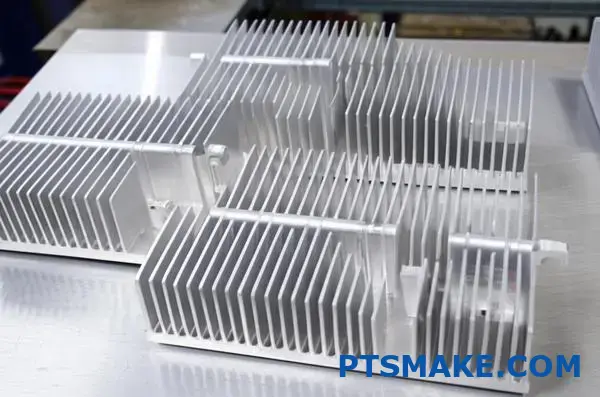

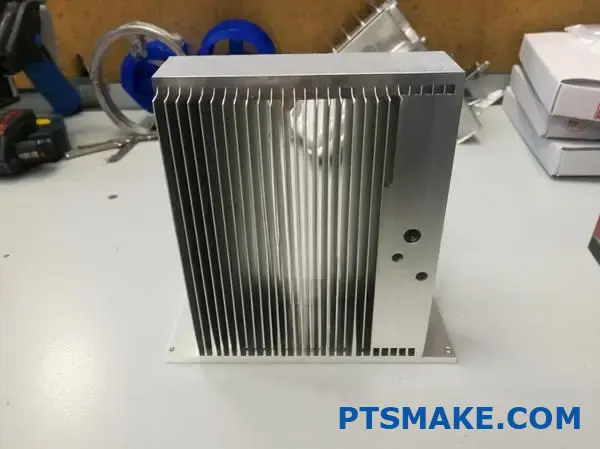

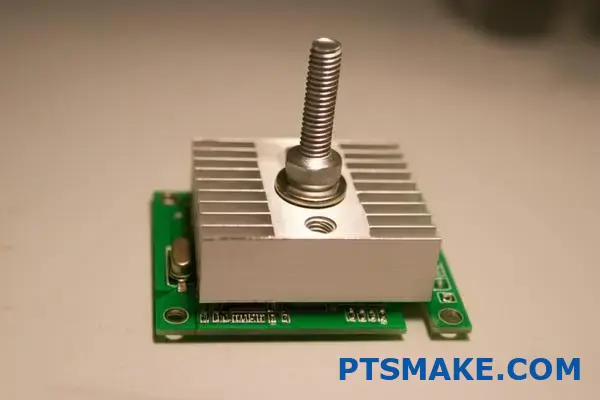

カスタマイズ機能

PTSMAKEでは、特定の熱課題に対応するため、アルミニウムヒートシンクを定期的にカスタマイズしています。この材料は、単純な押出成形から複雑なCNC機械加工、ダイキャスト、スタンピングまで、ほぼすべての製造工程に適しています。この柔軟性により、エンジニアは既製のソリューションで妥協することなく、特定の熱要件に合わせて設計を最適化することができます。

カスタムフィン形状、取り付け機能、表面処理を作成できるため、アルミニウムは最も適応性の高いヒートシンク材料です。サーバーファームで最大限のエアフローを必要とする用途でも、民生用電子機器で静かなパッシブ冷却を必要とする用途でも、アルミニウムは最適な性能を発揮するように設計できます。

一般的なヒートシンクの形状とその用途

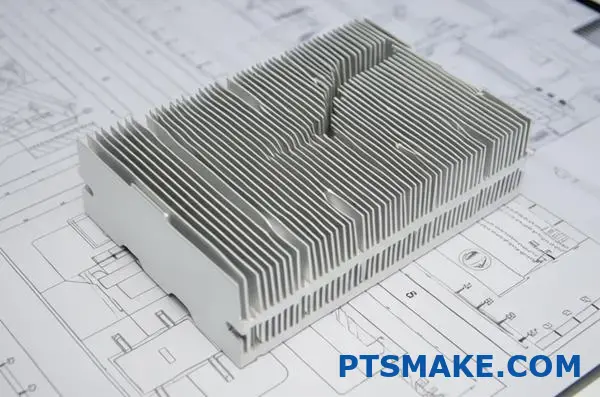

コンピュータの内部やLEDライトの後ろにある金属製のフィンを見たことがあるだろうか?あれは単なる見せかけではなく、あなたのお気に入りのデバイスが動作中に燃え尽きてしまうのを防ぐ、エンジニアリングの驚異なのです。

選択するヒートシンクプロファイルは、熱管理システムの良し悪しを左右します。単純な押し出し形状から複雑なピンアレイまで、各設計は、さまざまなアプリケーションのエアフローパターン、スペース制約、および熱要件に最適化された特定の目的に対応します。

精密製造に15年以上携わってきた私は、適切なヒートシンク・プロファイルがデバイスの性能と寿命に大きな影響を与えることを目の当たりにしてきました。PTSMAKEでは、何千ものカスタムヒートシンクソリューションを設計・製造しており、様々なプロファイルの微妙な違いや理想的なアプリケーションを理解するようになりました。

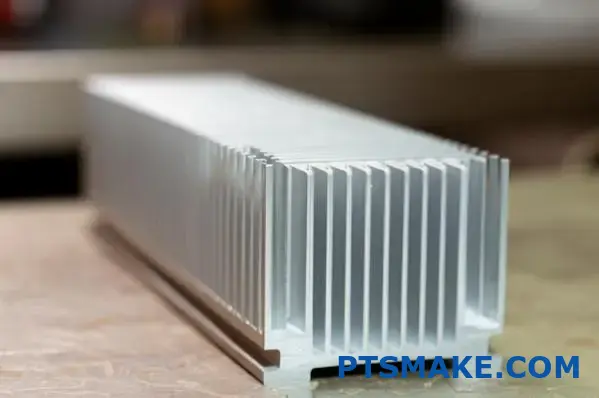

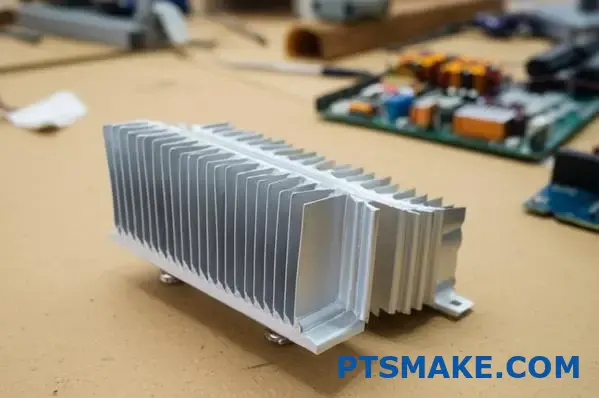

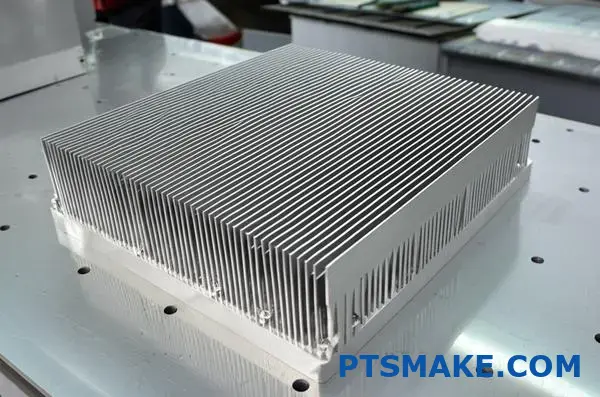

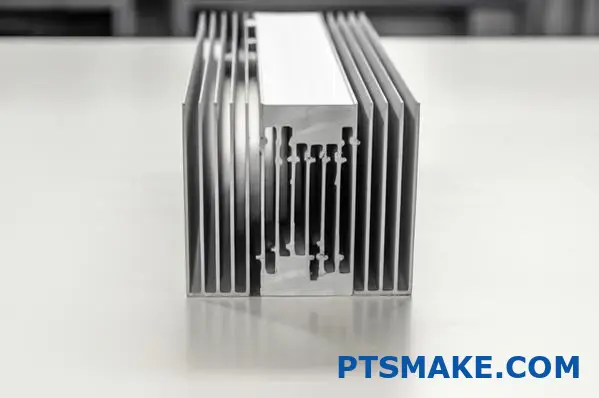

押出ヒートシンク・プロファイル

押出アルミニウムプロファイルは、今日の市場で最も一般的でコスト効率の高いヒートシンク設計です。製造工程では、アルミニウムを金型を通して押し出し、一貫した断面を持つ連続的なプロファイルを作成します。

押出形材の利点

- コスト効率:押出工程により、無駄を最小限に抑えた大量生産が可能。

- デザインの柔軟性:1つの金型から様々なフィンの高さ、厚さ、間隔を作成可能

- 一貫した品質:均一な断面が予測可能な熱性能を保証

理想的なアプリケーション

押出プロファイルは、気流が比較的予測可能で一方向に流れる用途に優れています。一般的な用途

- 電源とアンプ

- LED照明システム

- 通信機器

- モーターコントローラー

押し出しプロファイルの限界は、フィンの向きが単一方向であることに起因する。気流の向きが変わったり乱流になったりすると、冷却効率が著しく低下します。

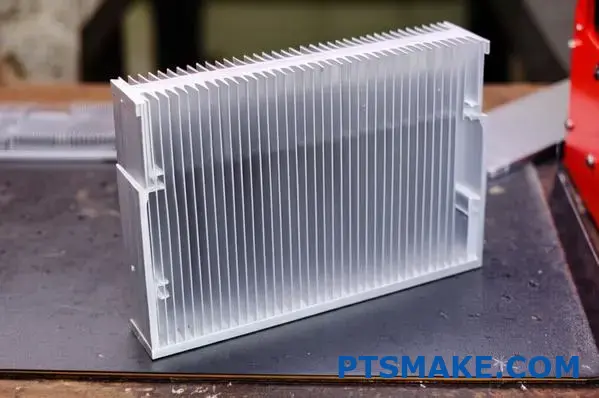

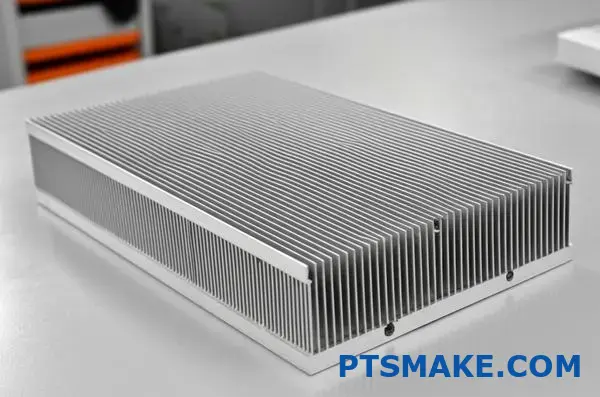

プレートフィンヒートシンク

プレートフィン・ヒートシンクは、ベースプレートに取り付けられた複数の薄い金属板(フィン)が特徴です。この設計により、コンパクトなスペースでより大きな表面積を得ることができます。

製造方法

- フィン:ベースプレートから材料を削り取る(剥がす)ことによって作られる。

- ボンド・フィン:個々のフィンは、はんだ付け、ろう付け、または接着剤によってベースに接合されている。

- 折りたたみフィン:アコーディオン状に折り畳まれた連続シートメタル

パフォーマンス特性

| プロフィール・タイプ | 熱抵抗 | 表面積密度 | 重量 | コスト |

|---|---|---|---|---|

| フィン | 低い | 非常に高い | ミディアム | ミディアム-ハイ |

| ボンド・フィン | 非常に低い | 高い | ミディアム | 高い |

| 折りたたみフィン | ロー・ミディアム | 高い | 低い | ミディアム |

プレートフィン・ヒートシンクは、以下のような限られたスペースで高い冷却能力を必要とする用途に最適です:

- ハイパフォーマンス・コンピューティング

- 軍用および航空宇宙用エレクトロニクス

- 医療用画像機器

- 電力変換システム

PTSMAKEでは、コンパクトで効率的な冷却が診断装置の信頼性に不可欠な医療機器業界のお客様のために、プレートフィン設計を導入してきました。

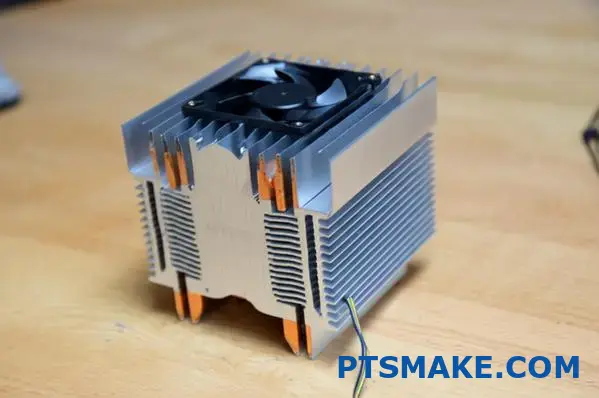

丸ピンヒートシンク・プロファイル

ラウンドピン・ヒートシンクは、ベースプレートから延びる円筒形ピンのアレイを利用します。この設計は、全方向気流環境においてユニークな利点を提供します。

主なメリット

- 全方向冷却:風向に関係なく良好な性能を発揮

- 圧力損失の低減:抵抗が少なく、ピンの周りを空気が流れる

- 乱気流の発生:熱伝達を強化するために有益な空気混合を作成します。

- 耐塵性:狭いフィン間隔に比べ、ほこりがたまりにくい。

製造工程では通常、精密用途の場合はCNC機械加工、大量生産の場合は鋳造が行われます。PTSMAKEでは、CNC加工能力により、特定の熱要件に最適化されたカスタムピンパターンを作成することができます。

丸ピンヒートシンクは、以下のような用途に適している:

- 気流の方向が変わったり、予測できないことがある

- 自然対流が主な冷却方法

- ファンの冗長性や故障が懸念される

- ホコリの多い環境はメンテナンスの課題

楕円ピンプロファイル

円形ピン設計の進化形である楕円形ピンヒートシンクは、従来のピンとストレートフィンの中間的な存在です。

比較優位性

- 空力効率:丸ピンと比べて抵抗が少ない

- 表面積:丸ピンに比べて表面積比が大きい。

- 指向性パフォーマンス:半指向性気流の状況でより良い

楕円デザインは、70%の無指向性を維持しながら、丸ピンよりも約10~15%優れた熱性能を提供することが確認されています。このため、以下のような用途に最適です:

- 気流の方向は決まっているが、変動することもある。

- スペースの制約により、従来のストレートフィン設計は制限される

- 冷却を最大化しながら、圧力損失を最小化する必要がある

特殊ヒートシンク・プロファイル

標準的なプロファイルだけでなく、いくつかの特殊な設計は、ユニークな熱的課題に対応しています:

ラジアルフィンヒートシンク

中央の点から放射状に伸びるフィンが特徴で、星のような模様を描く。得意とする分野

- LEDスポットライトとダウンライト

- トップダウン・ファン搭載CPUクーラー

- 集中型熱源アプリケーション

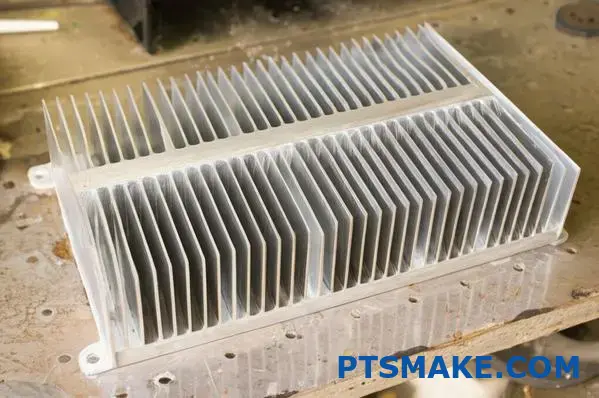

鍛造ヒートシンク

金属鍛造プロセスによって作られたこれらのヒートシンクは、卓越した熱性能を提供します:

- 導電性向上のために最適化された結晶粒構造

- クリティカルエリアのフィン密度が高い

- 高ストレス環境用に機械的強度を強化

PTSMAKEで航空宇宙や軍事関連の顧客と仕事をする中で、私は鍛造ヒートシンクが20%まで改善されるのを見てきた。 熱伝導率2 故障が許されない高信頼性アプリケーションにおいて。

ジッパー・フィン・デザイン

プレートフィンの特殊なバリエーションであるジッパーフィンは、乱流の気流を作り出すために交互にパターンが組み合わされている。これらは特に次のような場合に効果的である:

- 高電力密度コンピューティング

- 通信基地局

- 産業用電力変換装置

適切なヒートシンクプロファイルを選択するには、熱要件、スペースの制約、エアフロー特性、予算のバランスを考慮する必要があります。PTSMAKEでは、万能なアプローチではなく、特定のアプリケーションのニーズを分析することで、お客様をこの決定プロセスに導きます。

熱効率を最大化する適切なサイズの選択

重要なプレゼンテーション中にノートパソコンがオーバーヒートでシャットダウンするのを見たことがありますか?そのイライラする瞬間は、適切なサイズの冷却システムが単なる技術的な詳細ではなく、信頼性の高い操作とコストのかかる故障の違いである理由を物語っています。

適切なヒートシンクの寸法を選択することは、熱要件と実用的な制約のバランスをとる重要な技術的決定です。完璧なアルミニウムヒートシンクとは、材料の品質だけでなく、サイズ、フィン密度、全体形状を特定の熱負荷と動作環境に正確に適合させることです。

熱管理に関しては、サイズは本当に重要です。PTSMAKEでの仕事を通じて、ヒートシンクのサイズ決定に基づいて成功または失敗する無数のプロジェクトを見てきました。最大の熱効率を達成するためのアルミヒートシンクの最適寸法の選択について学んだことをお話ししましょう。

熱要件を理解する

ヒートシンクの寸法を選択する前に、システムの熱プロファイルを徹底的に理解する必要があります。この基本的なステップにより、冷却ソリューションが一般的な仕様ではなく、実際のニーズに適合するようになります。

放熱計算

最初のステップは、コンポーネントが発生する総熱負荷を計算することです。そのためには、以下のことを知る必要がある:

- 消費電力 各発熱部品の

- 効率評価 電力が熱に変換される量を決定する

- デューティ・サイクル 典型的な運転時のパターン

ほとんどの電子部品の場合、発生する熱量(ワット)は次の式で推定できる:

発熱量 = 入力電力 × (1 - 効率)

例えば、75%の効率で動作する100Wのパワーアンプは、放熱が必要な約25Wの熱を発生する。これがベースライン要件となります。

熱抵抗ターゲット

熱負荷がわかったら、次に考慮すべきは最大許容温度上昇です。どの部品にも最大動作温度があり、このしきい値より十分低い温度を保つことで、信頼性と寿命が向上します。

必要な熱抵抗(単位:℃/W)は次のように計算できる:

必要熱抵抗=(Tmax-Tambient)÷熱負荷

どこでだ:

- Tmaxは最大許容部品温度

- タンビエントは外気温度

この計算は、安全な動作温度を維持しながら、ヒートシンクが持つことができる最大の熱抵抗を提供します。

パフォーマンスに影響する次元的要因

複数の寸法要因がヒートシンクの性能に影響し、それぞれが熱効率、重量、コスト、スペース要件のトレードオフを生み出している。

ベースプレート寸法

ベースプレートは、第一の集熱器および分配器として機能する。その寸法は、いくつかの理由から非常に重要である:

| 寸法 | パフォーマンスへの影響 | 最適化の検討 |

|---|---|---|

| 厚さ | 熱拡散能力 | 厚いベースは熱拡散を向上させるが、重量とコストを増加させる |

| 表面積 | 熱源との接触 | 発熱部品のフットプリントと同等かそれ以上であること |

| 平坦性 | 熱界面の品質 | 精密機械加工により接触部の熱抵抗を低減 |

PTSMAKEでは、アプリケーションの要件に応じて、通常3~10mmのベースプレート厚を推奨しています。ハイパワーアプリケーションでは、厚いベースはより良いヒートスプレッディングを提供しますが、スペースに制約のある設計では、より高い導電率の合金を使用した薄いプロファイルが必要になる場合があります。

フィンの寸法と間隔

フィンは、周囲の空気への熱伝達のための表面積を劇的に増加させます。その寸法は冷却効率に大きく影響する:

フィンの高さ

背の高いフィンは表面積を増やすが、高さが増すにつれて収穫は減少する。あるポイント(通常、フィンの高さがフィン間の間隔の10倍を超えるとき)を超えると、気流が制限され、効率が低下する。

フィンの厚さ

フィンを薄くすることで、同じスペースにより多くのフィンを配置でき、表面積を増やすことができる。しかし、過度に薄いフィンは

- ベースからの熱伝導率が低い

- 製造中に反ることがある

- 取り扱い中に破損する可能性がある

フィンの間隔

フィン間の隙間は、おそらく実際の性能に影響する最も重要な寸法要素である。近すぎると気流が制限され、遠すぎると表面積が犠牲になる。

自然対流の場合、最適なフィンの間隔は通常8~12mmだが、強制対流の用途では、ファンによって生じる圧力差のため、より狭い間隔(2~5mm)を使用できる。

フットプリント全体に関する考察

ヒートシンクの寸法は、熱性能だけでなく、実用的な考慮事項によって決まることが多い:

- 取り付けスペース エンクロージャー内

- 重量制限 ポータブルまたは吊り下げ用

- 他のコンポーネントのためのクリアランス および組み立て要件

- 気流パターン システム内

アプリケーション別サイジング・ガイドライン

さまざまなアプリケーションには、最適なヒートシンク寸法に影響を与える独自の要件があります。

高気流環境

強力なファンやブロワーを備えたシステムでは、ヒートシンクを設計することができる:

- 高いフィン密度(1~2mm間隔)

- 背の高いフィン(場合によっては50mmまで)

- フットプリントが小さい

- より薄いベースプレート(3~5mm)

このような環境では、密に詰め込まれたフィンによって生じる抵抗に強制空気が打ち勝つため、より高密度の設計が可能になる。

自然対流の応用

パッシブ冷却システムの場合、ヒートシンクの寸法はもっと余裕を持たせなければならない:

- より広いフィン間隔(8~12mm)

- 薄型フィン(通常25mm以下)

- 冷却効率の低下を補うため、フットプリントを拡大

- 厚いベースプレート(6-10mm)で熱の拡散性を向上

スペースに制約のある設計

スリムなノートパソコンやコンパクトな医療機器のような狭いスペースでは、寸法の最適化が重要になる:

- カスタム・フィン・パターン 利用可能なエアフロー経路に適合する

- ベーパーチャンバー ベースプレートと一体化し、熱拡散を改善

- ハイブリッド素材 方向性熱伝達のためのアルミニウム-グラファイト複合材料のような

- フィンの高さをずらす 不規則なスペースで表面積を最大化する

PTSMAKEでは、専門分野に特化した 異方性ヒートスプレッダ3 超薄型デバイス用で、熱を好ましい方向に流すことにより、従来のアルミニウム・ソリューションを凌駕する。

サイズと製造のバランス

紙面上の完璧な熱設計も、一貫して製造するには実用的でなければなりません。ヒートシンクの寸法は、利用可能な製造方法に合わせる必要があります:

- 押出限界:標準的なアルミニウム押出材にはアスペクト比の制限があります。

- CNC加工の制約:深くて狭いフィン溝には特殊な工具が必要

- ダイカスト・パラメーター:肉厚のばらつきと抜き勾配の考慮が必要

- 鍛造能力:材料の流れが達成可能な形状に影響する

カスタムヒートシンクを設計する場合、プロセスの初期段階で製造業者と密接に協力することで、熱要件と製造能力が一致するようになります。PTSMAKEでは、多くの場合、熱性能と生産効率の両方を向上させる、製造のための設計フィードバックを提供します。

ヒートシンクのサイズを熱負荷に合わせる

私が効果的だと感じたアプローチのひとつは、最適なフィン形状を維持しながら、ヒートシンクの容積を熱負荷に比例して拡大することです。経験則では

- 熱負荷が2倍になるごとに、ヒートシンクの体積を約75-100%増加させます。

- 同じような気流条件で同じフィン間隔を保つ

- 熱負荷に比例してベースプレートの厚みを増やし、より良い拡散を実現

- 非常に大きな熱負荷を複数の小さなヒートシンクに分割することを検討する。

このアプローチは、製造可能性を維持しながら、熱性能の予測可能なスケーリングを提供する。

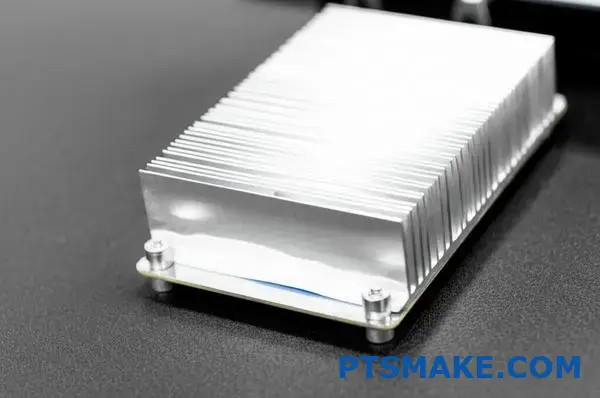

確実な熱接続のための取り付けオプション

高級ヒートシンクを使用しているにもかかわらず、オーバーヒートするデバイスに悩まされたことはありませんか?その原因はヒートシンクそのものではなく、ヒートシンクの取り付け方にあるかもしれません。完璧なヒートシンクが不完全に取り付けられている場合、ラグナットが緩んだ高性能タイヤのようなもので、災難が起こるのを待っているようなものです。

アルミニウムヒートシンクを適切に固定することは、熱管理の隠れたヒーローです。選択した取り付け方法は、熱伝達効率、長期信頼性、メンテナンスアクセスに直接影響するため、ヒートシンクの素材そのものと同じくらい重要です。

熱管理では、熱を発生する部品とその冷却ソリューションの間の接続が、熱放散のための重要な経路を形成します。PTSMAKEで数え切れないほどの熱管理の課題に取り組んできた結果、最も先進的なアルミニウム製ヒートシンクであっても、不適切な取り付け方をすれば故障する可能性があることがわかりました。最も効果的な取り付けオプションと、それぞれを使用するタイミングについての洞察を共有しましょう。

プッシュピン取り付けシステム

プッシュピンは、特に大量生産される民生用電子機器において、アルミニウムヒートシンクの最もシンプルでコスト効率の高い取り付けソリューションの1つです。

プッシュピンの仕組み

プッシュピンは、ヒートシンクとPCBの両方にあらかじめ開けられた穴に差し込むように設計されたプラスチック製または金属製のファスナーです。特徴

- 挿入時に圧縮される柔軟なボディ

- 保持力を与えるバーブまたはエキスパンドヘッド

- いくつかの先進的な設計では、あらかじめバネの張力が設定されている。

インストールは簡単だ:

- ヒートシンクを取り付け穴に合わせる

- ヒートシンクとPCBにピンを通す

- ピンが所定の位置にロックされるまで、下方向に圧力を加える

利点と限界

| メリット | 制限 |

|---|---|

| 工具不要の取り付け | 限られた圧縮力 |

| 低コスト | 長期的なストレス緩和の可能性 |

| 迅速な組み立て/分解 | 高振動環境には不向き |

| 過度の締め付けによるPCB損傷の危険性なし | PCBの両面にアクセスする必要がある場合がある |

ベストアプリケーション

プッシュピンの取り付けは、非常に効果的である:

- ノートパソコンやデスクトップパソコンなどの家電製品

- 低~中電力アプリケーション(通常30W以下)

- 頻繁なメンテナンスや部品交換が必要な状況

- コスト制約の厳しい製品

PTSMAKEでは、特にコンピュータハードウェアや家電製品において、確実な取り付けと容易な保守性のバランスを求めるお客様のために、プッシュピン設計を最適化してきました。

スプリングクリップシステム

スプリングクリップは、熱伸縮サイクルに対応しながら、優れた圧力分布を提供します。

スプリングクリップマウントの種類

- Zクリップ:部品の縁に引っ掛けるZ字型の金属クリップ

- テンションクリップ:ヒートシンクに圧力をかけるアーチ状の金属製スプリング

- 保持フレーム:圧力を均等に分散する完全なフレーム

スプリングクリップは、継続的に下向きの力を加えることで機能し、温度サイクルや振動があっても一貫した熱界面接触を維持します。

設計上の考慮事項

スプリングクリップの取り付けを実施する場合、いくつかの要因が性能に影響します:

- 素材の選択:ステンレス鋼は、優れた弾力性と耐食性を提供します。

- スプリングレート:部品を損傷させることなく適切な圧力を供給すること

- 連絡先:圧力は熱源の中心に置く

- クリアランス要件:周囲の部品がクリップの形状に対応していること

最適な使用例

スプリングクリップが優れている:

- 自動車用途のような高振動環境

- 頻繁に熱サイクルを行うシステム

- 安定した圧力が重要な用途

- 取り付け金具のために最小限のz-高さが利用可能な設計

特筆すべき利点は 耐クリープ性4 これらのシステムは、他の締め付け方法では緩んでしまうような長年の温度変化にも安定した圧力を維持します。

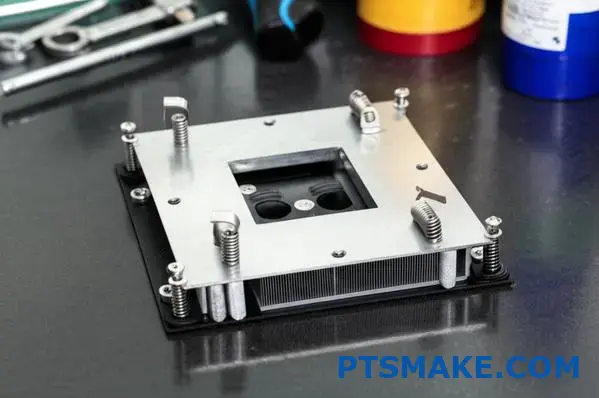

スクリュー・マウント・システム

ハイパワーアプリケーションや最大の熱伝導効率を必要とする状況では、ネジ止めが依然としてゴールドスタンダードです。

スクリューマウント構成

- ダイレクト・スレッディング:ネジ穴付きヒートシンクは、直接ネジが使用可能

- スルーホール取付:ネジはヒートシンクを貫通してスタンドオフまたはナットに通す

- バッキングプレートシステム:PCB裏面に力を分散させる

重要なインストレーションの実践

ネジ止めの効果は、適切な取り付け技術に大きく依存する:

- トルク仕様:すべてのファスナーに一貫した指定トルクを適用する

- 締め付け順序:クロス・パターンまたはスター・パターンで締め付ける。

- ネジロック剤:耐振動性のために中強度コンパウンドを検討

- サーマル・マテリアル:取り付け前に適量を塗布する。

パフォーマンスのメリット

ねじ取り付けには、いくつかの重要な利点がある:

- 可能な限り高い取り付け圧力(通常30~70 PSI)

- トルク仕様による正確な圧力制御

- 優れた長期安定性

- 優れた熱界面圧縮

PTSMAKEの製造施設では、最適な圧力分布を確保しながら反りを防止するために、異なるヒートシンク形状に特化したトルクシークエンスを開発しました。

粘着マウントソリューション

熱接着剤は、特にメカニカルファスナーが実用的でない特定の用途において、ユニークな利点を提供します。

熱接着剤の種類

- エポキシ系接着剤:最も高い接着強度と永久的な取り付け

- シリコーン熱接着剤:より柔軟で、熱膨張に対応

- 相変化接着剤:使用温度で軟化し、接触性を向上

- 熱伝導性テープ:熱粒子を埋め込んだ両面接着剤

申請方法

適切な接着剤の塗布は、性能に大きく影響します:

- 両方の表面をイソプロピルアルコールで十分に洗浄する。

- 接着剤を均一な厚さで塗布する(通常0.1~0.3mm)

- 位置と圧力を維持するために、硬化中に固定具を使用する。

- ストレスや熱にさらされる前に、十分な硬化時間を取る。

接着剤による取り付けが好ましい状況

熱伝導性接着剤は、特に次のような場合に威力を発揮する:

- 取り付け穴はありません

- 極めて薄型が要求される

- 部品の表面に凹凸がある

- 防振は有益

- 取り付けは、厄介な方向で行わなければならない

ヒートシンクをガラスやセラミック基板のような難しい表面に接着しなければならないLED照明業界のお客様のために、私たちは特殊な熱接着剤の採用に成功してきました。

ハイブリッド・マウント・アプローチ

多くの実際のアプリケーションでは、マウント方法を組み合わせることで優れた結果が得られる。

一般的なハイブリッド構成

- 接着剤+機械的保持力:メカニカル・バックアップ付きプライマリー・ボンド

- セントラルスクリュー+ペリフェラルクリップ:熱源に集中した圧力と分散した保持力

- プッシュピン+熱接着剤:サーマル・カップリングを追加したメカニカル・アライメント

これらのアプローチは、重要な接合部での熱伝達を最適化しながら、冗長性を提供する。

最適な取り付け方法の選択

PTSMAKEでクライアントにアドバイスする際、私はいくつかの要素を考慮し、最適なマウント方法を提案する:

- 熱負荷:より高い出力には、より確実な取り付けが必要

- 環境条件:振動、衝撃、方向、極端な温度

- サービス要件:メンテナンス・アクセスまたは交換の必要性

- 製造上の制約:組立工程の互換性

- コスト感度:大量生産における予算への影響

意思決定マトリックスはしばしばこのようになる:

| ファクター | プッシュ・ピン | スプリングクリップ | ネジ | 接着剤 |

|---|---|---|---|---|

| 熱効率 | グッド | 非常に良い | 素晴らしい | グッド・エクセレント |

| 設置の手間 | 最小限 | 低い | 中程度 | 中程度 |

| リワーク性 | 素晴らしい | 非常に良い | グッド | 貧しい |

| 耐振動性 | フェア | 非常に良い | 素晴らしい | グッド |

| コスト | 低い | 低・中程度 | 中程度 | 中・高 |

熱インターフェース材料とその影響

熱伝導を最大化するためには、適切なサーマルインターフェイス材(TIM)と連携した取り付け方法が必要です:

- プッシュ・ピン:低い取付圧力を補正するサーマルパッドと相性が良い。

- スプリングクリップ:圧力に反応する相変化材料に適合

- ネジ:薄いサーマルグリースを完全に圧縮し、最適な性能を発揮させることができる。

- 接着剤:多くの場合、独自の熱伝導特性を組み込む

TIMの適切な選択と塗布は、取り付け圧力の制限や表面の凹凸を補うことができる。

私のPTSMAKEでの経験では、取り付け方法の選択によって、全体的な熱性能に15-30%の差が出ることがよくあります。

カスタムソリューションと標準プロファイル:正しい選択

市販のヒートシンクの利便性とカスタムソリューションの性能の間で悩んだことはありませんか?この一般的なエンジニアリングのジレンマは、デバイスの冷却だけでなく、市場での成功全体に影響する可能性があります。

標準的なアルミニウム・ヒートシンク・プロファイルとカスタムソリューションのどちらを選択するかは、長期的な性能上の利点と当面のコストのバランスを考慮する必要があります。標準的なヒートシンクは、短期間での導入と初期投資の削減が可能ですが、カスタム設計では、お客様独自の熱課題に合わせた最適な冷却を実現できます。

熱管理を決定する際、標準かカスタムかの議論は最も重要な選択の一つです。PTSMAKEでこの決定プロセスを通じて多くの顧客を指導してきた私は、エンジニアが特定のアプリケーションに対して正しい選択をするのに役立つフレームワークを開発しました。

標準プロファイル:既製ソリューションのケース

標準的なアルミニウムヒートシンクプロファイルは、多くの用途に適した選択肢となる説得力のある利点を備えています。これらの設計済みで入手しやすいオプションは、熱管理ツールキットの中でその地位を確立しています。

標準プロファイルのコスト優位性

標準プロファイルの経済的メリットは、単価だけにとどまらない:

- 金型投資の削減:カスタム金型や金型費用が不要

- エンジニアリング時間の短縮:必要最低限の設計検証

- クイック調達:短いリードタイムで流通チャネルから入手可能

- 規模の経済:大量生産で単価を下げる

新興企業や予算に制約のある企業にとって、こうしたコスト削減はかなりのものになります。私がPTSMAKEで管理したあるプロジェクトでは、カスタムソリューションを作成する代わりに標準プロファイルを適応させることで、初期開発コストを約40%節約した。

標準プロフィールがエクセルの場合

標準的なプロファイルは、次のような場合に非常に優れた性能を発揮する:

- 熱負荷は中程度:ほとんどの標準的なプロファイルは、サイズにもよるが、50-100Wまで対応できる。

- スペースの制約は柔軟:標準寸法に対応できる場合

- 市場投入までの時間が重要:迅速な立ち上げは、しばしば完璧な最適化を上回る

- 生産量は低~中程度:カスタム金型費用は効果的に償却できない

- アプリケーションは専門外:標準的な環境における一般的な冷却ニーズ

標準プロファイルの産業用途

| 産業 | 代表的なアプリケーション | 標準プロファイルの利点 |

|---|---|---|

| コンシューマー・エレクトロニクス | ホームルーター、オーディオ機器 | 費用対効果の高い適切な冷却 |

| 産業制御 | PLC、HMIインターフェース | 迅速な交換、標準化 |

| 照明 | LEDドライバ、低消費電力器具 | 入手しやすく、実績のある設計 |

| 電気通信 | ネットワーク・スイッチ、シグナル・ブースター | 確立された設計による信頼性 |

カスタムソリューションお客様のニーズに最適化

標準的なプロファイルは利便性を提供しますが、カスタム設計のアルミニウムヒートシンクは、困難なアプリケーションで決定的となる性能上の利点を提供します。

カスタムソリューションのパフォーマンス上の利点

カスタムヒートシンクの設計は、それを可能にする:

- 最適化された熱性能:特定の熱負荷に正確に適合

- 空間の最適化:機械的な制約にぴったり合うように設計

- 気流の統合:システムのエアフローパターンに合わせる

- 軽量化:必要な部分にのみ使用される素材

- 追加機能の統合:マウントポイント、コンポーネントハウジング、または構造サポート

カスタムソリューションが経済的に合理的な場合

初期コストは高いが、カスタムヒートシンクは投資対効果に優れていることが多い:

- 生産量が多い:金型費用は多くのユニットに分散される

- 性能要件は厳しい:サーマル・マージンが重要

- スペースの制約が大きい:ミリ単位が重要

- システムの信頼性が最も重要:失敗のコストは法外に高い

- 統合によって他のコンポーネントを排除できる:システム全体のコスト削減

例えば、PTSMAKEのある医療用画像処理装置の顧客は、当初、特殊なヒートシンクのための特注金型費用に難色を示した。しかし、最適化された設計により、標準的なソリューションではファンが必要であったパッシブ冷却が可能になり、最終的にシステムの複雑さ、消費電力、ノイズを削減し、信頼性を向上させることができました。

生産量に関する考察

カスタムソリューションが標準プロファイルよりも経済的になる生産量の変曲点は、いくつかの要因によって異なる:

少量生産(1,000台未満)

試作品や限定生産の場合、標準プロファイルが経済的に理にかなっていることがほとんどである。例外は以下の通り:

- 性能がエンジニアリング・コストを正当化する超高額製品

- 熱性能がミッションクリティカルな用途

- スペースの制約上、標準的なプロファイルを使用できない場合

中量生産(1,000~10,000台)

この範囲は、慎重な分析が不可欠な意思決定の「スイートスポット」を表している:

- カスタム 押出ダイス5 通常、3,000~5,000台で費用対効果が高くなる

- 修正標準プロファイル(標準押出材にカスタマイズされた仕上げ)は、中間的なアプローチを提供します。

- CNC加工によるカスタムソリューションは依然として高価だが、性能上の必要性から正当化される可能性がある。

大量生産(1万台以上)

大量生産では、一般的にカスタムソリューションの方が総合的な価値が高い:

- 金型費用は、ユニット単位では無視できるほど小さくなる。

- 材料の最適化により、継続的な生産コストを削減

- 性能上の利点は、市場性のある製品の利点につながる

コスト制約分析

コスト制約を評価する際には、見落とされがちなこれらの要因を考慮する:

初値を超えて

- 運営コスト:より高性能なサーマルソリューションがエネルギー消費を削減する可能性

- 保証請求:冷却の改善により、部品の故障や返品が減少

- 組み立て時間:カスタム設計は、生産をスピードアップする機能を組み込むことができる

- 在庫管理:標準プロファイルの場合、在庫投資が少なくて済む

- 製造の柔軟性:標準プロファイルにより、生産量の変更が容易

標準プロファイルの隠れたコスト

標準的なプロフィールの "お買い得感 "には、時として予期せぬ出費が伴う:

- 標準的なプロファイルに適合させるために必要なアダプターや改造

- 最適化されていないソリューションを取り付けるための追加の組み立て手順

- 過剰設計の可能性(必要以上に大きなヒートシンクの使用)

- 他のシステム・コンポーネントに影響を及ぼすパフォーマンスの低下

特定の冷却要件要因

アプリケーション固有の冷却要件は、標準かカスタムかの判断に大きく影響します:

熱性能要件

- 最高コンポーネント温度:熱的限界にどの程度まで近づけることができるか?

- 温度均一性:ホットスポットは特に対策が必要か?

- トランジェント性能:負荷が急増した場合、どれくらいの速さで熱を放散させなければなりませんか?

- 環境条件:極端な環境とは?

物理的な設計上の制約

- 重量制限:重量に敏感なアプリケーション(ポータブル、航空宇宙)か?

- 寸法制約:スペースの制限はありますか?

- オリエンテーション要因:ヒートシンクは向きが変わっても作動しますか?

- マウント・インターフェース:熱接触可能な表面積は?

意思決定の枠組み

PTSMAKEでは、構造化されたアプローチを用いて、お客様が標準かカスタムかを決定するお手伝いをします:

- パフォーマンス・ギャップ分析:標準プロファイルが最低限の熱要件を満たしているかどうかを判断する

- 総所有コスト計算:すべてのライフサイクルコストを含む

- 市場投入期間の評価:スケジュールへの影響を評価する

- 台数/コスト予測:カスタムがより経済的になるクロスオーバーポイントを計算する

- リスク評価:サーマルマネジメントの失敗による影響を評価する

このシステマティックなアプローチにより、目先のニーズと長期的な考慮事項のバランスが取れた意思決定が可能になる。

ハイブリッド・アプローチ

多くの場合、最適なソリューションは、純粋な標準設計と完全なカスタム設計の中間に位置する:

- 修正スタンダード・プロファイル:カスタム加工や特徴を持つ標準押出材

- モジュラーシステム:カスタム・アレンジで構成された標準コンポーネント

- 標準フィン付きカスタムベース:標準冷却エレメントとの接触を最適化

- セミカスタム・アセンブリ:標準プロファイルを組み合わせた斬新な構成

これらのアプローチは、エンジニアリングコストとリードタイムを削減しながら、多くのカスタムメイドメリットを提供する、魅力的な中間領域を提供する。

表面処理と性能への影響

アルミニウム製ヒートシンクには光沢のあるものもあれば、くすんだ黒に見えるものもあります。これらは単なる美的選択ではなく、戦略的な技術的決定であり、デバイスが圧力下でいかに効果的に冷却を維持するかに劇的な影響を与えます。

アルミニウムヒートシンクの表面処理は、単なる外観をはるかに超え、熱伝導性、耐食性、長期信頼性に直接影響します。適切な仕上げを施すことで、性能を最大25%向上させるとともに、過酷な環境での耐用年数を数年から数十年に延ばすことができます。

アルミニウムヒートシンクの最適化に関して言えば、表面処理は熱管理方程式の中で最も強力でありながら見落とされがちな変数の一つです。PTSMAKEで数え切れないほどのサーマルソリューションを管理してきた経験から、適切な表面処理が、何年も確実に動作するデバイスと早期に故障するデバイスの違いを生み出すことを身をもって体験してきました。

表面処理の科学

表面処理はアルミニウムヒートシンクの物理的および化学的特性を変更し、環境との相互作用に劇的な影響を与えます。これらの変更により、複数の次元で同時に性能を向上させることができます。

陽極酸化処理保護と性能

アルマイト処理は、アルミニウム製ヒートシンクの最も一般的な表面処理であり、電気化学的プロセスによって制御された酸化皮膜を形成します。この処理により、表面はより硬く耐久性のあるバリアに変化し、いくつかの重要な利点が得られます:

陽極酸化処理の種類と特性

| タイプ | 厚さ | 耐食性 | 熱影響 | ベストアプリケーション |

|---|---|---|---|---|

| タイプI(クロミック) | 0.5-1.0 μm | グッド | 最小限の削減 | 航空宇宙、公差の厳しい電子機器 |

| タイプII(標準) | 5-25 μm | 非常に良い | 3-5%リダクション | 一般電子機器、消費者製品 |

| タイプIII(ハード) | 25-100 μm | 素晴らしい | 5-10%リダクション | 軍事、アウトドア、高摩耗環境 |

陽極酸化処理により数百万個の微細な孔が形成され、用途に応じて密閉または開放することができます。PTSMAKEでは、保護と熱性能の最適なバランスを提供するため、ほとんどの電子機器冷却用途にタイプIIアルマイト処理を推奨しています。

アルマイト処理による色の可能性は、単に美観のためだけではありません。黒色アルマイト処理は、熱放射率を増加させ(生のアルミニウムの0.1-0.2に対し、通常0.8-0.9)、自然対流環境において20%まで受動放射冷却を改善します。

クロメート変換コーティング

クロメート化成皮膜(ケム皮膜またはアロジン皮膜と呼ばれることが多い)は、熱性能への影響を最小限に抑えながら、優れた耐食性を提供する薄い保護層を形成します:

- レイヤーの厚さ:通常0.01~0.1μm(アルマイト処理よりはるかに薄い)

- 熱影響:ごくわずか(熱伝導率の低下は1%以下)

- 腐食保護:特に塩分環境において優れている

- カラー:通常、ゴールド/イエロー、クリア、または虹色

これらのコーティングは、熱伝導性は重要だが腐食防止が不可欠な用途で特に重宝されます。電気通信機器では、その優れた導電性と環境保護により、クロメート変成皮膜がよく使用されています。

極限環境用パウダーコーティング

粉体塗装は、過酷な環境下で使用されるアルミニウム製ヒートシンクに最も強固な環境保護を提供します:

パウダーコーティングの利点

- 究極の耐久性:耐衝撃性、耐薬品性、耐紫外線性

- 厚いプロテクション:通常50~100μm

- 電気的絶縁:優れた電気絶縁性を提供

- 美的オプション:無数の色と質感で利用可能

主な欠点は熱影響です。粉体塗装は大きな熱障壁をもたらし、厚みや配合によってはヒートシンクの効率を15-30%低下させる可能性があります。このため、弊社では通常、本当に厳しい環境で使用される十分な熱オーバーヘッドを持つヒートシンクに粉体塗装を推奨しています。

環境への配慮と保護

アルミニウム製ヒートシンクには、さまざまな使用環境で特有の問題が生じます。

海洋および高湿度環境

塩水噴霧と恒常的な湿気は、アルミニウム製ヒートシンクにとって最も過酷な脅威です。このような環境では

- 硬質アルマイト(タイプIII) 合理的な熱性能を維持しながら、耐食性の最良の組み合わせを提供する。

- 密閉アルマイト処理 微細孔への水分の浸入を防ぐ

- クロメート変換 シーラントを追加することで、より優れた熱性能を持つ代替品を提供します。

海洋用途では、最大限の長期保護を実現するために、熱水または重クロム酸塩シーリングによる厚いアルマイト処理を通常推奨しています。あるオフショア電気通信のお客様は、当社の推奨する表面処理プロトコルを実施した後、ヒートシンクの寿命が3年から12年以上に延びました。

産業および化学物質への暴露

製造施設、化学処理プラント、工業環境では、ヒートシンクはさまざまな腐食性物質にさらされます:

- 耐薬品性マトリックス 治療法を選択する際には相談すること

- パウダーコーティング 最も包括的な化学的保護を提供

- PTFE入り陽極酸化処理 標準的な粉体塗料よりも優れた耐熱性を維持しながら、ほとんどの化学薬品に対して優れた耐性を発揮する。

屋外と紫外線暴露

屋外用途で使用されるヒートシンクは、独特の劣化要因に直面する:

- 紫外線 未処理のアルミニウムは時間とともに劣化する

- 温度サイクル 伸縮応力を発生させる

- 公害と環境汚染物質 腐食を促進する

PTSMAKEの成長分野である屋外用LED照明には、通常、耐UVシーラントを使用した黒アルマイト処理を推奨しています。このアプローチは、必要な環境保護を提供しながら、放射冷却を強化します。

熱性能への影響

表面処理は必然的に熱性能に影響し、保護と冷却効率の間に重要なトレードオフを生み出す。

放射率の向上

ある種の表面処理の利点として見過ごされがちなのが、放射率(熱エネルギーを放射する能力)の向上です。未加工のアルミニウムの放射率は比較的低く(0.1~0.2)、処理によってこの特性を劇的に改善することができます:

| 表面処理 | 代表的な放射率 | 放射冷却の改善 |

|---|---|---|

| 生アルミニウム | 0.1-0.2 | ベースライン |

| ブラックアルマイト | 0.8-0.9 | 300-400%改善 |

| ブラックペイント | 0.9-0.95 | 350-450%改良 |

| クロメート変換 | 0.3-0.4 | 50-100%改善 |

受動放射が重要な冷却要因となる用途(特に、スペースに制約のある設計や自然対流設計)では、放射率の向上は、表面処理によるわずかな熱伝導率の低下を上回ることがあります。

サーマルインターフェースの考察

表面処理はまた、ヒートシンクと熱界面材料(TIM)や熱源との界面にも影響する:

- より滑らかな表面 (通常、軽度の陽極酸化処理で達成される) 熱界面材料との接触を改善する。

- 多孔質陽極酸化表面 は特定の熱化合物を吸収し、表面接触を高めることができる。

- 過度に荒いトリートメント 表面の凹凸を埋めるために、より厚いTIM層が必要になる場合がある

PTSMAKEでは、アルマイト処理時に選択的マスキングを推奨し、接触面を未処理または最小限の処理にとどめ、この重要な接合部での熱伝達を最適化します。

美的バランスと機能的バランス

純粋な性能を考慮するだけでなく、表面処理は製品の美観やユーザーの感覚に大きな影響を与える。

色彩心理学とブランド・アライメント

ヒートシンクの色は製品全体の外観に貢献する:

- ブラック 技術的な洗練を伝え、視覚的に後退する傾向がある。

- シルバー/ナチュラル 軽量性能と精度を提案

- カラーアルマイト 製品ブランディングとの統合が可能

消費者向け製品では、熱性能と見た目の美しさのバランスが取れた表面処理を推奨することがよくあります。あるゲーム周辺機器メーカーでは、ヒートシンクを天然アルミニウムからブラックアルマイトに変更したところ、実際の熱性能に変化はないにもかかわらず、ユーザー満足度が15%向上しました。

特殊効果とブランディングの機会

高度な表面処理は、ユニークなブランディングの可能性を提供します:

- レーザーエッチング ロゴと情報を永久化するためのポストアルマイト処理

- ツートーン・トリートメント 視覚的コントラスト

- テクスチャー仕上げ 指紋や摩耗を隠す

このような処理は、特に高級家電製品において、実用的な部品をブランドを高める機能に変えることができる。

正しい選択

最適な表面処理を選択するには、特定の用途要件に照らして複数の要因を慎重に検討する必要があります。

意思決定マトリックス・アプローチ

PTSMAKEでは、お客様が適切な表面処理を選択できるよう、重み付けされた決定マトリックスを使用しています:

- アプリケーションの要件を定義する (温熱性能、環境、美的ニーズ)

- 各要素の重み付け アプリケーションの重要性に基づく

- 各治療法を評価する これらの加重要素に対して

- 加重スコアを計算する 最適な治療法を特定する

このシステマティックなアプローチは、熱性能やコストといった単一の側面にのみ焦点を当てるのではなく、関連するすべての要素が考慮されることを保証するものである。

ハイブリッド治療と選択的治療

最も要求の厳しいアプリケーションには、ハイブリッド・アプローチを導入することが多い:

- 選択アルマイト処理 最適な熱接触のためのマスキングされた領域

- ベースレイヤー・トリートメント 露出部の二次コーティング

- さまざまな治療法 同じヒートシンクの異なる表面上

これらのカスタマイズされたアプローチは、画一的な治療で妥協するのではなく、すべての重要なパラメーターにわたって最適化されたパフォーマンスを提供する。

アルミニウムヒートシンクに適切な表面処理を選択することで、コンポーネントを保護するだけでなく、システム性能を向上させ、製品寿命を延ばし、機能的要素を製品の重要な差別化要因に変える可能性があります。適切な処理とは、必ずしも最も高価な処理や最も保護性の高い処理ではなく、むしろ、お客様固有の用途のすべての特定要件のバランスを最もよく満たす処理です。

アクティブ冷却とパッシブ冷却:ヒートシンクとファンを併用する場合

かさばるパッシブヒートシンクを選ぶか、設計にファンを追加するか、イライラするようなジレンマに直面したことはありませんか?この重要な決定は、熱性能だけでなく、製品の騒音レベル、信頼性、さらには市場での成功にも影響します。

アルミニウム製ヒートシンクの冷却をアクティブ冷却とパッシブ冷却のどちらで行うかは、熱管理戦略の基本を形作ります。ファンを導入するタイミングとパッシブソリューションのみに頼るタイミングを理解するには、熱負荷、スペースの制約、音響要件、および電源の可用性を慎重に評価する必要があります。

アクティブ冷却とパッシブ冷却の基礎を理解する

判断基準の前に、この2つの冷却アプローチの違いを明確にしよう。パッシブ冷却は、部品を動かさずに自然対流と輻射のみで熱を放散させます。一方、アクティブ冷却は、ファンや送風機を組み込んでヒートシンク表面に強制的に空気を送り込み、熱伝達率を劇的に向上させます。

熱性能の比較

アクティブ・ソリューションとパッシブ・ソリューションの最も明白な違いは、放熱能力である。このギャップは相当なものになる可能性がある:

| 冷却方法 | 代表的な熱抵抗 | 放熱能力 | スペース効率 |

|---|---|---|---|

| パッシブ・クーリング | 1.5-8°C/W | ロー・ミディアム | 低い |

| アクティブ冷却 | 0.2-1.5°C/W | ミディアム-ハイ | 高い |

PTSMAKEで冷却ソリューションを設計する場合、小型ファンを追加するだけで、同サイズのパッシブな代替品と比較して熱抵抗を60~80%削減できることを一貫して観察してきました。この性能上の利点は、大電力部品やスペースに制約のある設計を扱う場合に非常に重要になります。

熱負荷要件の評価

アクティブかパッシブかを決定する主な要因は、システムの熱負荷です。この評価では、定常運転だけでなく、ピーク負荷や熱過渡現象も考慮する必要があります。

放熱しきい値

私のアルミヒートシンクの経験に基づく一般的なガイドラインとして:

- 0-15W:パッシブ冷却で十分であり、望ましい

- 15-50W:他の制約条件によっては、どちらの方法でもよい。

- 50W+:特別なスペースがない限り、能動的な冷却がますます必要になる

これらの閾値は絶対的なものではないが、出発点として役立つ。30Wを消費するコンパクトなデバイスはアクティブ冷却を必要とするかもしれないが、広い筐体は十分なヒートシンク容積があれば75Wをパッシブで処理できるかもしれない。

熱密度の考察

生のワット数だけでなく、熱の集中も重要です。20Wの負荷が10mm²のチップに集中するのと、同じ電力が100mm²の表面に広がるのとでは、冷却の必要性が異なります。熱密度が約1W/cm²を超えると、通常、能動冷却がより実用的な選択肢になります。

空間制約分析

利用可能なスペースが、アクティブ・アプローチかパッシブ・アプローチかの決め手になることが多い。パッシブ・ソリューションは、コンパクトなアクティブ・システムの性能に見合うだけの表面積と容積を必要とする。

容積効率

アクティブ冷却のスペース効率上の利点は、同等の冷却に必要な容積を調べると明らかになる:

- パッシブ型アルミヒートシンクは、同様の熱性能を達成するために、アクティブ型ソリューションの3~5倍の体積を必要とする場合がある。

- この体積差は、熱負荷が増加するにつれて大きくなる

コンパクトさが重視される製品(家電製品、携帯機器、スペースに制約のある設備)では、この効率性により、他のトレードオフにもかかわらず、能動冷却が唯一の実行可能な選択肢となることが多い。

フォームファクターに関する考察

生の体積だけでなく、形状や方向に対する要求も大きく異なる:

パッシブヒートシンク で最高のパフォーマンスを発揮する:

- 自然対流を最適化する垂直フィン配置

- フィンの間隔を広くし(通常8~12mm)、空気の動きを確保

- 上下に遮るもののない気流経路

アクティブヒートシンク で効果的に機能することができる:

- 向きは問わない(それでも最適な向きもある)

- よりタイトなフィン間隔(1.5~3mm)

- ファンの配置に最適化されたエアフロー経路

PTSMAKEでは、どうしてもパッシブ冷却が必要なお客様のためにパッシブ冷却ソリューションを設計してきましたが、十分な放熱を確保するために、当初の計画よりもかなり大きな筐体をお勧めすることがよくありました。

騒音への配慮と音響要件

パッシブ冷却の最も明白な利点は静音性でしょう。この要素だけで、音響性能が重要な数多くのアプリケーションの決定を後押しすることができます。

ノイズに敏感なアプリケーション

パッシブ冷却が決定的な優位性を持つ用途には、以下のようなものがある:

- 静かな診察室で使用される医療診断機器

- オーディオ録音・制作機器

- 高級ホームシアターコンポーネント

- ベッドルームデバイス(メディアプレーヤー、小型PC)

- 図書館と教育現場

このようなシナリオでは、音響的な利点がパッシブ・ソリューションのサイズ・ペナルティを上回ることが多い。

ファンの騒音軽減策

アクティブ冷却が熱的に必要だが騒音が気になる場合、いくつかの戦略が有効だ:

- 大型で低速のファン より小型で高速な代替品よりも、より少ないノイズでより多くの空気を送る

- PWMファン制御 実際の熱負荷に基づくダイナミックな速度調整が可能

- 防振マウント ファンの振動がシャーシを通して増幅するのを防ぐ

- 音響処理 気流経路の乱流ノイズを低減できる

- 高品質ベアリング プレミアムファンの作動音を大幅に低減

これらのアプローチをPTSMAKEに導入することで、25dBAを下回るアクティブ冷却ソリューションを開発することができました。

電源アベイラビリティとエネルギーに関する考察

アクティブ冷却には電力が必要であり、特にポータブル・アプリケーションやリモート・アプリケーションでは、明らかではあるが見過ごされがちな制約である。

パワーバジェット分析

アクティブ冷却を評価する際には、以下の電力関連要因を考慮する:

- ファンの消費電力 サイズとエアフローによるが、通常0.5Wから5Wの範囲

- 起動電流を常に考慮する 走行電流の2-3倍になることもある

- 電源ノイズの感度を考慮する ファンがリップルを引き起こす可能性があるため

- バックアップ/冗長性要件の評価 クリティカルシステム用

バッテリー駆動の機器では、ファンによる継続的な電力消費はランタイムに直接影響します。ある電気通信事業者のお客様は、遠隔監視装置の冷却をアクティブからパッシブに変更し、バッテリーのバックアップ時間を22%延長しました。

エネルギー効率のトレードオフ

固定設備の場合、エネルギー消費の比較はより微妙になる:

- アクティブ冷却は、ファン動作のために直接電力を消費する

- しかし、より効率的な冷却は、コンポーネントがより低温で動作することを可能にし、その効率を向上させる可能性があります。

- ハイパワーシステムでは、冷却効率の向上がファンの消費電力を上回ることがよくあります。

正味のエネルギー収支は、特定の用途と関係する部品に大きく依存する。

信頼性とメンテナンス要件

多くの電子システムではファンが唯一の可動部品であるため、信頼性を考慮すると受動的なソリューションが好まれることが多い。

故障モード解析

冷却オプションを評価する際には、以下の信頼性要因を考慮してください:

- 平均故障間隔(MTBF) 高品質のファンは通常50,000~200,000時間

- 故障モード ファンには、ベアリングの摩耗、埃の蓄積、電気的な故障が含まれる。

- パッシブシステム 故障の原因となる可動部品はないが、埃の蓄積や腐食によって劣化する可能性がある。

- システムレベルの結果 冗長性の要件は、冷却設備が故障した場合

メンテナンスへのアクセスが制限されていたり、高価であったりするミッション・クリティカルなシステムでは、パッシブ冷却固有の信頼性の優位性が、アクティブ・ソリューションの性能上の利点を上回ることがよくあります。

粉塵と環境への配慮

環境要因は、アクティブかパッシブかの判断に大きく影響する:

- ホコリの多い環境 ファンの故障を促進し、冷却効率を低下させる

- 極端な気温 ファンの信頼性とベアリングの寿命に影響

- 湿度および腐食性雰囲気 ファンモーターや電子機器を損傷する可能性がある

- 振動 産業環境では、ファンベアリングの摩耗を早める可能性がある

過酷な環境で サーマルリダンダンシー6 アクティブシステムには、ファンが故障しても(性能が低下しても)許容できる性能を維持できるようなサーマルソリューションを設計することが不可欠です。

最適解のためのハイブリッド・アプローチ

アクティブ冷却とパッシブ冷却を二者択一で考えるのではなく、両者の長所を生かしたハイブリッド・アプローチを検討しよう:

- アクティブアシストによるパッシブ冷却:通常負荷時には十分なパッシブ冷却を行い、ピーク時にのみファンを作動させる設計

- 冗長パッシブ容量:最適なパフォーマンスを得るためにアクティブ冷却を導入するが、ファンが故障した場合の損傷を防ぐために十分なパッシブ能力を確保する。

- ゾーン冷房アプローチ:パッシブ冷却は重要度の低い部品に使用し、アクティブ冷却は熱密度が最も高い部分に的確に適用する

このようなハイブリッド戦略は、多くの場合、パフォーマンス、信頼性、効率の全体的なバランスが最も優れている。

PTSMAKEで設計したある医用画像システムでは、主に受動的な冷却システムを実装し、内部温度が規定のしきい値を超えた場合にのみ作動する低速ファンを追加しました。このアプローチは、集中的なスキャン・シーケンス中の熱保護を維持しながら、ほとんどの診断手順中の静音動作を実現しました。

最適な熱伝達のための熱界面材料

最高品質の冷却システムを搭載しているにもかかわらず、早期に故障してしまう電子機器があることを不思議に思ったことはありませんか?その秘密は、多くのエンジニアが手遅れになるまで見過ごしている、部品と部品の間にある目に見えない層にあることが多いのです。

サーマル・インターフェイス材料(TIM)は、発熱部品とアルミニウム製ヒートシンクの間の微細な空隙を埋めることで、熱管理において重要な役割を果たします。これらの特殊な材料は、熱伝導性を劇的に改善し、効率的な熱伝達を確保し、過熱によるデバイスの故障を防ぎます。

PTSMAKEで数え切れないほどの熱管理プロジェクトを管理してきた者として、適切な熱インターフェース材料が、何年も安定して動作するデバイスと数カ月で故障するデバイスの違いをいかに生み出すかを身をもって体験してきました。効果的な冷却システムに不可欠でありながら、見落とされがちなこれらのコンポーネントについて、私の経験から得た洞察をお話ししましょう。

サーマル・マテリアルについて

サーマル・マテリアル(熱伝導性界面材)の基本的な目的は、相手表面間のエアギャップをなくすことです。完璧に機械加工された表面にも、空気を閉じ込める微細な欠陥があり、これは熱伝導性に劣ります。TIMはこれらの空隙を埋め、熱源からヒートシンクまで連続した熱経路を作ります。

熱接触の物理学

2つの固体表面が接触するとき、通常、実際に接触するのは見かけ上の接触面積の約1-5%だけである。残りの部分は、熱絶縁体として機能する微細な空隙で構成されている。この現象は、熱接触抵抗として知られる熱の流れに対する大きな障壁を作り出す。

TIMはこの問題に対処する:

- 微細な空隙を熱伝導性材料で満たす

- 表面の凹凸に対応

- 連続的な熱伝達経路を作る

- 界面での熱抵抗の低減

主要業績評価指標

サーマル・マテリアルを選択する場合、いくつかの特性がその有効性を決定する:

| プロパティ | 説明 | 重要性 |

|---|---|---|

| 熱伝導率 | 熱が材料を通過する速度(W/m・K) | 熱伝達効率の主な指標 |

| 熱インピーダンス | 全体的な熱伝導抵抗 (°C-cm²/W) | より実用的な実世界のパフォーマンス指標 |

| ボンドラインの厚さ | 塗布・圧縮後の厚さ | 熱転写には一般的に薄い方が良い |

| 適合性 | 表面の凹凸を埋める能力 | エアギャップをなくすために重要 |

| 圧縮 | 最適なパフォーマンスに必要な力 | 取り付け条件に影響 |

| ポンプアウト抵抗 | 熱サイクル下での移行に対する耐性 | 長期信頼性のために重要 |

サーマル・マテリアルの種類

多種多様なサーマル・マテリアルが存在し、それぞれが特定の用途に対して明確な利点を持っている。その違いを理解することは、正しい選択をするために不可欠です。

サーマルグリースとペースト

サーマルグリース(サーマルペーストまたはサーマルコンパウンドとも呼ばれる)は、最初に広く使われたTIMであり、今日でも人気がある。

メリット

- 表面の凹凸への優れた適合性

- 非常に細いボンドラインを実現(通常0.001インチ~0.003インチ)

- 高い熱伝導率 (1-10 W/m-K)

- 硬化の必要なし

- 比較的安価

制限:

- 熱サイクル中にポンプアウトしやすい

- 時間の経過とともに乾燥し、効果が低下することがある

- 塗布が面倒で一貫性がないことがある

- 垂直用途には不向き

PTSMAKEでは、可能な限り薄い界面層を達成することが重要である高性能コンピューティング・アプリケーションにおいて、サーマルグリースが特に効果的であることを発見しました。あるサーバーメーカーでは、耐ポンプアウト性に優れた高グレードのサーマルグリースに切り替えたところ、動作温度が7℃低下し、サーマルスロットリングの問題がほとんどなくなりました。

サーマルパッドとギャップフィラー

サーマルパッドとは、あらかじめ成形された固形のシートで、取り付けると圧縮される。

メリット

- クリーンでプレカットされたアプリケーション

- 大きな隙間を埋める(厚さ0.5~10mmまで対応可能)

- 凹凸のある表面や高さの異なる部品の橋渡しが可能

- 良好な電気絶縁性

- 安定したパフォーマンス

制限:

- プレミアムグリースよりも高い耐熱性

- 最適な性能を得るためには、より大きな取り付け圧力が必要

- 表面の微細な凹凸にはあまり効果がない

- 基本的なサーマルグリースより高価

サーマルパッドは、一貫性と組立速度が優先される大量生産環境で優れています。PTSMAKEのある民生用電子機器の顧客は、グリースからカスタムカットのサーマルパッドに切り替えたことで、同等の熱性能を維持しながら組み立て時間を35%短縮しました。

相変化材料

相変化材料(PCM)は、グリースとパッドの長所を兼ね備えており、室温では固体フィルムとして存在するが、使用温度では軟化する。

メリット

- 室温で固体であるため、清潔に取り扱うことができる

- 使用温度で半液体になり、優れた表面濡れ性

- グリースよりもポンプアウトに強い

- 非常に細いボンドラインを実現

- 最小限の取り付け圧力

制限:

- 基本的なサーマルグリースより高価

- 温度制限(通常50~70℃で溶ける)

- 相変化前は脆い

- 特別な取り扱いが必要な場合がある

PCMは、熱サイクルが頻繁に発生する用途に特に有効だと思います。ある電気通信機器メーカーでは、相変化材料を導入することで、温度変化の激しい環境で動作する現場配備機器の平均故障間隔を27%短縮することができました。

メタルベースTIM

最も要求の厳しいサーマルアプリケーションでは、メタルベースのTIMが優れた性能を発揮します。

オプションは以下の通り:

- インジウム箔および合金

- はんだサーマルインターフェース

- 液体金属化合物

メリット

- 極めて高い熱伝導率 (20-86 W/m-K)

- 優れた表面濡れ性

- 長期安定性

- 低い熱抵抗

制限:

- 最もコストの高いオプション

- 導電性であることが多い(ショートの危険性がある)

- 特定の金属との間でガルバニック腐食を引き起こす可能性がある。

- より複雑なアプリケーション要件

高価ではあるが、メタルベースのTIMはクリティカルなアプリケーションに比類ない性能を提供する。PTSMAKEの高出力LED照明プロジェクトでは、インジウムベースのサーマルインターフェイス材料を使用することで、従来のTIMでは能動的なファン冷却が必要であったところを受動的な冷却が可能になり、その結果、建築照明アプリケーション向けに、より信頼性の高い静音ソリューションが実現しました。

アプリケーション固有の選択に関する考慮事項

最適な熱インターフェース材料を選択するには、用途に応じたさまざまな要因を考慮する必要がある。

ヒートシンク材料の互換性

アルミニウム製ヒートシンクを使用する場合、材料の互換性が重要な考慮事項となる:

- 化学的適合性 - TIMの中には、アルミニウムの腐食を促進する添加剤を含むものがある。

- ガルバニック互換性 - 金属充填化合物はアルミニウムとガルバニ電池を作ることができる。

- 熱膨張係数(CTE) - 熱サイクル中の界面劣化を防ぐため、材料は適合する膨張率を持つべきである。

特にアルミニウム・ヒートシンクの場合、シリコンベースのサーマル・コンパウンドが一般的に性能と長期的な互換性のベストバランスを提供します。銀粒子を含むコンパウンドは、水分の存在下で腐食を促進する可能性があるため、慎重に評価する必要があります。

アプリケーションと動作環境

環境要因はTIMの選択に大きく影響する:

- 温度範囲 - 一部の材料は極端な温度で劣化または硬化する

- 熱サイクル頻度 - 頻度の高いサイクルはポンプアウトのリスクを高める

- 湿度レベル - 一部の材料の長期安定性に影響を及ぼす可能性がある

- 期待耐用年数 - より安定した素材が好まれる

- 縦置きと横置き - 材料移動のリスクに影響する

- 保守性要件 - 分解が必要な場合、特定の素材が有利になることがある

圧力に関する考察

TIMによって、最適な性能を発揮するために必要な取り付け圧力のレベルは異なる:

- サーマルグリース:必要最小限の圧力(通常10~30 PSI)

- サーマルパッド:中程度の圧力が必要(通常30~100 PSI)

- 相変化材料:低~中程度の圧力(通常30~50 PSI)

- メタルベースTIM:可変だが、しばしば精密な圧力制御が必要

利用可能なマウントソリューションは、しばしばTIMの選択に制約を与える。プッシュピンは圧力が比較的低いため、グリースには適していますが、厚いサーマルパッドには最適とは言えません。ねじ取り付けシステムは、どのようなTIMタイプにも適切な圧力を適用できる柔軟性があります。

導入のベストプラクティス

最適な熱性能を達成するためには、適切な施工が材料の選択と同様に重要である。

申請方法

TIMの各タイプには、特定のアプリケーション要件がある:

サーマルグリース用:

- スクリーン印刷、ディスペンサー、手動の "X "パターン法で、薄く均一に塗布する。

- 圧縮後、最小限のスクイーズアウトで完全にカバーすることを目指す。

- 塗布時に気泡や空洞が生じないようにする。

サーマルパッド用:

- 正しいサイズと厚さを確保する

- 保護フィルムを完全に剥がす

- 清潔で乾燥した表面に塗布する

- 取り付け時に均等な圧力をかける

相変化材料の場合:

- 固体状態での取り扱いに注意

- 最初の熱サイクルが活性化温度に達していることを確認する。

- 推奨取り付け圧力を加える

よくある実装の間違い

PTSMAKEでの仕事を通じて、私はTIMの実装でよくある間違いをいくつか見てきた:

- 材料の使いすぎ - 多ければ多いほど良い」というのはよくある誤解で、余分な材料は熱抵抗を増加させる。

- 不均一なアプリケーション - ホットスポットが生じ、全体的な効率が低下する

- 汚染された表面 - 油分、指紋、ホコリによって効果が著しく低下する

- 取り付け圧力不足 - 最適な材料分布と接触を妨げる

- 不適合材料の混合 - 化学反応や劣化を引き起こす可能性がある

長期信頼性に関する考察

メンテナンスなしで何年も稼働することが予想される機器では、長期的なTIMの挙動が重要である:

- ドライアウトのリスク - 一部のグリースは時間の経過とともに揮発成分が減少する

- ポンプアウト効果 - 熱サイクル中の材料移動

- 材料の劣化 - 熱や環境要因による化学分解

- インターフェース分離 - 振動やCTEミスマッチによる物理的分離

最良のTIMとは、初期テスト時だけでなく、製品の期待寿命を通じて性能を維持するものです。PTSMAKEで産業機器の冷却ソリューションを設計する場合、安全な動作温度を維持しながら、経時的な性能劣化に対応できるよう、通常、サーマルインターフェイス材料を若干オーバースペックにすることを推奨しています。

適切なサーマルインターフェース材料は、発熱部品とアルミニウムヒートシンクの間に重要な橋渡しをします。オプションを理解し、アプリケーションの要件を慎重に評価し、適切なアプリケーション技術を実装することで、熱性能を劇的に向上させ、電子システムの長期的な信頼性を確保することができます。