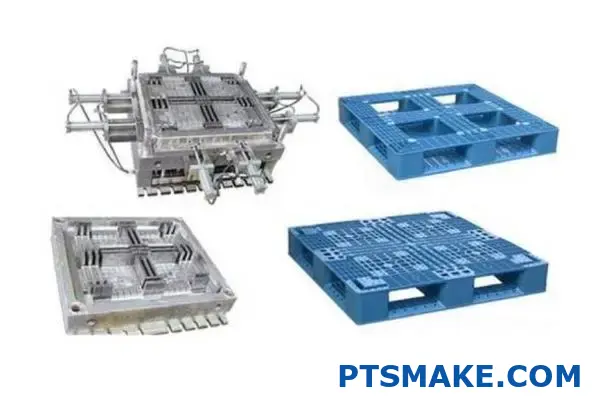

プラスチックパレット金型設計の基礎

プラスチックパレットが何年も長持ちするものもあれば、わずかな圧力で割れてしまうものもあることを不思議に思ったことはないだろうか。その秘密は、プラスチックそのものではなく、それを成形する金型という目に見えないエンジニアリングの驚異にあるのです。

効果的なプラスチックパレットの金型を作るには、科学的原理と実用的なエンジニアリングの微妙なバランスをマスターする必要があります。荷重分布の分析から材料の流れの最適化まで、設計上の一つひとつの決定がパレットの性能、耐久性、製造効率に直接影響します。

パレット金型設計の核心要素を理解する

プラスチックパレットの金型設計に飛び込むとき、私たちはまず、これらの一見単純な製品が実際には複雑なエンジニアリングプロジェクトであることを認識しなければなりません。PTSMAKEでは、成功する金型設計は常に最終用途の要件を徹底的に理解することから始まると学びました。これには、重量容量、積み重ね強度、環境条件、取り扱い方法などが含まれます。

について メルトフローインデックス1 選択されたプラスチック材料は、金型設計へのアプローチに大きく影響します。異なるポリマーは射出時に独自の挙動を示すため、特定のゲート配置や肉厚計算が必要になります。

耐荷重分析:耐久性のあるパレットの基礎

パレット金型設計の重要な側面には、包括的な荷重分析が含まれます。私たちは考慮しなければなりません:

- 静的負荷容量 - パレットが静止状態で保持できる最大重量

- 動的負荷容量 - 移動時の耐荷重(通常、静的耐荷重の75~80%)

- ラッキング耐荷重 - パレットを端だけで支える場合の支持強度

金型設計は、戦略的なリブパターン、材料配分、構造的なサポート機能を通じて、これらの要件を取り入れなければならない。

応力分布の最適化

適切な応力分散を実現する:

- 反りやヒケを防ぐ均一な肉厚

- 最小限の材料で最大の強度を得るための戦略的なリブ配置

- 応力集中を防ぐR加工コーナー

- 材料の流路をバランスさせ、一貫した密度を確保

成形プロセスに関する考察

プラスチックパレットの金型を設計する際には、製造工程全体を考慮しなければなりません。これには以下が含まれます:

| デザイン特集 | 製造への影響 | デザイン・ソリューション |

|---|---|---|

| 深いドロー | 材料が薄くなる可能性がある | 漸進的なドラフト角度を取り入れる |

| 厚い部分 | ヒケの可能性 | 中空コアとガスアシストオプションの設計 |

| 複雑な形状 | 困難な材料フロー | 戦略的ゲート配置とフロー分析 |

| 冷却条件 | サイクルタイムへの影響 | 最適化された冷却チャンネルレイアウト |

材料選択が金型設計に与える影響

プラスチック材料の選択は、金型設計要件に直接影響します。PTSMAKEでは、通常、以下の材料を使用します:

- 高密度ポリエチレン(HDPE) - 収縮率が高いため、通気性に優れた金型を必要とする。

- ポリプロピレン(PP) - 金型に正確な温度制御ゾーンが必要

- 再生プラスチック - 多くの場合、不一致を処理するために、より堅牢な金型構造が要求される。

それぞれの材料は異なる流動特性、収縮率、冷却挙動を示し、そのすべてを金型設計に考慮しなければならない。

設計による一般的な欠陥の防止

効果的なパレット金型設計は、一般的な製造上の欠陥を予測し、防止します:

- ワーピング - バランスの取れた冷却と均一な肉厚でコントロール

- ショートショット - 適切なゲートの位置とサイズで対応

- 溶接ライン - 戦略的な流路設計により最小化

- シンクマーク - 適切な支持構造の設計と冷却によって防止される。

業界標準とコンプライアンス

パレット金型の設計は、最終製品が以下のような関連業界標準に適合していることを保証しなければなりません:

- パレット試験プロトコル用ISO 8611

- 地域の耐荷重要件

- 特定業種(食品、医薬品など)の材料安全コンプライアンス

金型の設計は、パレットがこれらの規格に適合できるかどうかに直接影響するため、設計の初期段階からコンプライアンスへの配慮が不可欠となる。

コストと効率のバランス

耐久性と生産コストの完璧なバランスを見つけることは、おそらくパレット金型設計の最も困難な側面です。慎重な材料配分、戦略的な補強、革新的な冷却ソリューションにより、競争力のある価格を維持しながら、性能要件を満たすパレットを製造する金型を作成することができます。

PTSMAKEのアプローチでは、シミュレーション主導で設計を繰り返し、各顧客の特定のニーズに最適なバランスポイントを特定します。

最適フローのためのゲート設計とCAE解析

完璧なプラスチック・パレットを見て、フロー・マークや弱点が見えないのに、どうしてこんなに大きなものができるのだろうと不思議に思ったことはないだろうか。その秘密は、溶融プラスチックを金型に送り込むゲートとランナーという目に見えない構造にある。

マルチポイント・ゲート設計は、大規模なプラスチック・パレット製造の隠れたヒーローであり、パレットの隅々まで理想的な温度と圧力で完璧な量の材料が供給されるよう、注意深く調整された灌漑システムのように機能します。

マルチポイント・ゲート・システムの重要な役割

大型プラスチックパレット金型を扱う場合、従来のシングルゲート設計では対応できません。パレットのサイズが大きいため(通常40×48インチ以上)、材料の流れに大きな課題が生じます。PTSMAKEでは、パレット金型の設計を成功させるためには、マルチポイントゲートシステムが絶対に不可欠であることを発見しました。

多点ゲートは、いくつかの重要な利点を提供する:

- バランスの取れたマテリアル・フロー 金型キャビティ全体

- 圧力要件の低減 シングルゲート設計と比較して

- より安定した冷却 より均一な収縮をもたらす

- 反りのリスクを低減 完成品で

- 流路長の最小化 各素材パスについて

ゲートの戦略的配置は、金型開発プロセス全体において、おそらく最も重要な設計上の決定事項です。ゲートの数が少なすぎると充填が不完全になり、多すぎると過剰なウェルドラインが発生し、生産コストが増大します。

最適フローのためのゲート配置戦略

ゲートの配置は、単に金型が完全に埋まるようにすることではなく、次のようなコントロールが必要なのだ。 どのように を充填します。プラスチックパレットの場合、一般的に以下の原則に従います:

- ゲートは厚さが最大になる場所に設置する。

- 可能な限り、各ゲートからのフロー距離を等しく保つ。

- ゲートを配置し、複雑な形状のエリアに材料の流れを向ける

- ゲートの名残が性能を損なう可能性のある、人目につきやすい場所や構造的な場所へのゲートの設置は避ける。

- を考えてみよう。 流れの方向2 重要構造部における材料特性への影響

ほとんどのプラスチック・パレットは、そのサイズと複雑さにもよりますが、4~8カ所のゲート・ポイントが有効であることがわかりました。正確な数と位置は、入念な分析とシミュレーションによって決定する必要があります。

CAEソフトウェアを活用した流れの最適化

コンピュータ支援エンジニアリング(CAE)シミュレーションは、特にプラスチックパレットのような複雑な製品の金型設計に革命をもたらしました。PTSMAKEでは、高度なフローシミュレーションソフトウェアを活用し、鋼材を切断する前に潜在的な問題を予測・防止しています。

パレット金型設計におけるフローシミュレーションの利点

私たちのCAE分析は、経験だけでは判断できない重要な洞察を与えてくれる:

| 分析タイプ | そこから見えてくるもの | なぜ重要なのか |

|---|---|---|

| 充填時間分析 | 金型への充填の速さと均一さ | ショートショットや素材の過熱を防ぐ |

| 圧力分布 | 充填中の圧力の高い部分と低い部分 | 潜在的な構造上の弱点と欠陥を特定 |

| 温度マッピング | 流路全体の材料温度 | 劣化を防ぎ、適切な融合を保証する |

| エア・トラップの予測 | エアポケットができそうな場所 | 焦げ跡や不完全な充填を防ぐ |

| 溶接線の位置 | マテリアルフローフロントが出会う場所 | 潜在的な構造的弱点を浮き彫りにする |

このシミュレーションによって、さまざまなゲート構成をバーチャルにテストすることができ、従来の試行錯誤的なアプローチに比べて時間とリソースを大幅に節約できる。

シミュレーションによる欠陥防止

溶接線は、完成品の潜在的な弱点となるため、マルチゲート設計では特に懸念されます。当社のCAE解析では、以下のことが可能です:

- すべての溶接線の正確な位置の予測

- ゲートの配置を最適化し、溶接ラインを高ストレス領域から遠ざける

- 溶接線強度を向上させるための加工パラメータの調整

- 溶接線の弱点を補う設計機能の導入

例えば、最近のパレット設計では、当初の6ゲート構成では、重要なフォークリフト進入ポイントに直接溶接線ができることがシミュレーションで判明しました。位置を修正した8ゲート・システムに調整することで、溶接線を補強エリアに移動させることができ、耐荷重を約15%増加させることができました。

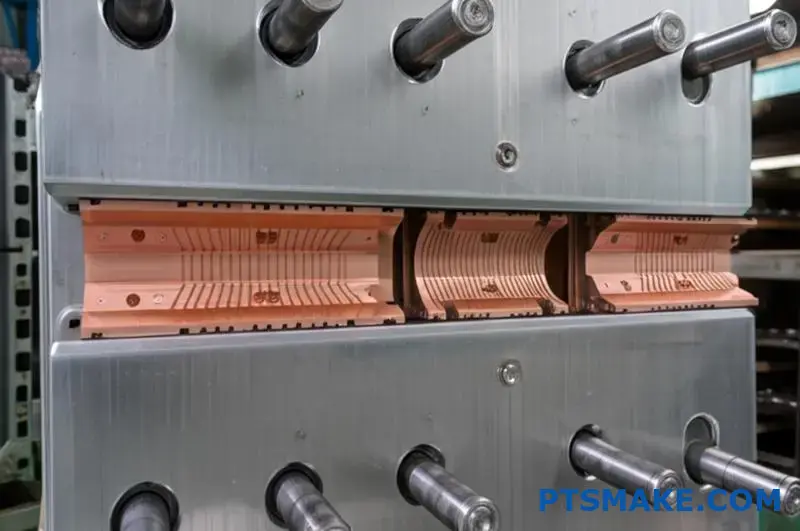

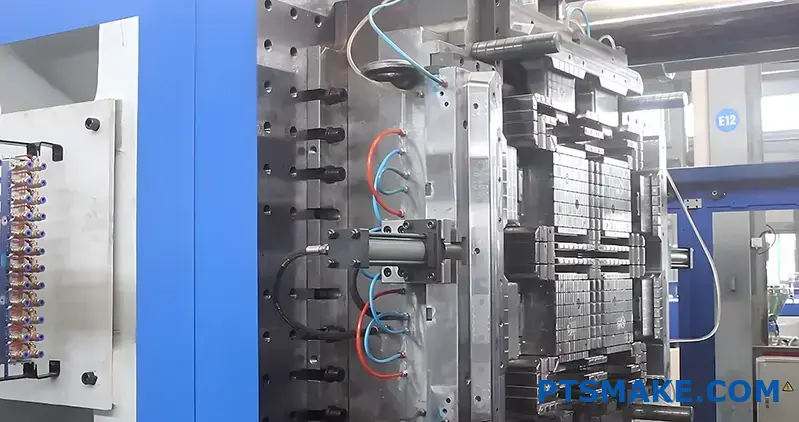

大型パレット金型用ホットランナーシステム

コールドランナーシステムはよりシンプルですが、大型プラスチックパレット金型はほとんどの場合、ホットランナーテクノロジーの恩恵を受けます。一体型ホットランナーシステムにはいくつかの重要な利点があります:

パレット生産におけるホットランナーシステムの利点

- 材料効率:大型パレットで多量に発生するランナースクラップを排除。

- サイクルタイムの短縮:ランナーの冷却と排出が不要

- 一貫した処理:充填サイクル全体を通して材料温度を維持

- 減圧要件:材料温度維持による射出圧力の低下

- 正確なコントロール:個々の温度制御ゾーンを通じて複数のゲート間の流量をバランスさせる能力

ホットランナー技術への初期投資は、特に大量のパレット生産では、材料の節約と生産効率によってすぐに相殺されます。

マニホールド設計による材料フローのバランス

ホットランナーマニホールドの設計は、全てのゲートを通過するバランスの取れた流れを確保するために非常に重要です。PTSMAKEでは、以下を考慮したカスタムマニホールドシステムを設計します:

- 可能な限り左右対称の流路

- 異なる流路長における圧力損失のバランス

- メルトチャンネル径の最適化により、一貫した材料特性を維持

- 冷却パレット部分への熱伝達を防ぐ戦略的な熱隔離

当社のマニホールド設計へのアプローチは、単に金型に充填するだけでなく、パレット全体で一貫した材料特性を維持することに重点を置いています。その結果、より均一な収縮、反りの減少、そして最終的にはより耐久性のある製品になります。

マルチポイントゲート設計、包括的なCAE解析、統合ホットランナーシステムを組み合わせることで、最小限の欠陥と最大限の効率で一貫した高品質の部品を生産するプラスチックパレット金型を作成することができます。これらの技術を適切に導入すれば、パレット全体の性能を向上させながら、サイクルタイムを大幅に短縮することができます。

金型インサートエンジニアリングと冷却システム

極端な温度変化にもかかわらず、プラスチックパレット金型がこれほど正確に作動するのはなぜか、不思議に思ったことはありませんか?その秘密は、常に完璧な製品を生み出すために調和して働く、驚異的なインサートと冷却システムにあります。

金型インサートエンジニアリングと冷却システムは、プラスチックパレットの金型性能の重要な基盤です。これらのコンポーネントは、寸法安定性を確保し、熱サイクル中の変形を防止し、最終的にパレットの品質と生産効率を決定します。

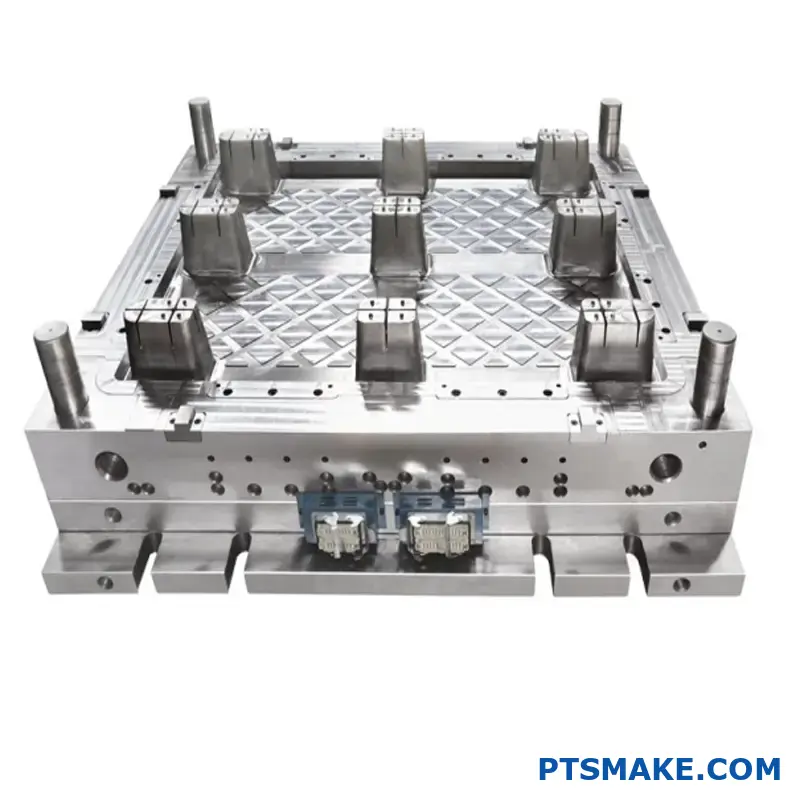

パレット金型における精密インサートの重要な役割

プラスチックパレット金型の成功は、そのインサートの精度と耐久性に大きく左右されます。PTSMAKEでは、適切に設計されたインサートが、製品の一貫性を維持しながら、金型の寿命を劇的に延ばすことができることを身をもって体験してきました。

金型インサートは、パレット設計の重要な特徴を形成する特殊な部品です。プラスチックパレットの場合、一般的に以下のものが含まれます:

- 度重なる衝撃に耐えなければならないコーナー部

- 強度をもたらす耐荷重リブ構造

- フォークとパレット・ジャッキの進入口

- 確実なネスティングを保証するスタッキング機能

金型の可動部や固定部にインサートを使用する場合の課題は、ヒートサイクル中のずれを防止することです。射出中に金型が加熱され、その後冷却されると、熱膨張と熱収縮により、インサートが徐々にずれる力が生じます。

インサート寿命のための材料選択

インサート材料の選択は、性能と寿命に大きく影響します。プラスチックパレットの金型には、通常、以下のものをお勧めします:

| インサート材料 | 主要物件 | ベストアプリケーション |

|---|---|---|

| P20工具鋼 | 良好な靭性、適正な耐摩耗性 | 一般的なパレットの特徴 |

| H13工具鋼 | 優れた高温硬度、良好な耐摩耗性 | ストレスの多い場所、コーナー |

| S7工具鋼 | 優れた耐衝撃性 | 機械的衝撃を受ける場所 |

| ベリリウム銅 | 優れた熱伝導性 | 急速冷却が必要な場所 |

各素材には固有の利点がありますが、インサート位置の特定の要求に適合させる必要があります。例えば、フォークのエントリーポイントのような磨耗の激しい箇所には、長寿命を最大限にするために、硬化H13スチールインサートを使用することがよくあります。

熱の動きに対するインサートの固定

ヒートサイクル中のシフトを防ぐため、適切なインサートエンジニアリングにはいくつかの重要な戦略が組み込まれている:

メカニカル・アンカー・システム

インサートの安全性を確保する最も確実な方法は、メカニカル・アンカーによる固定である:

- ダブテールデザイン - これらは、主要な方向への動きを物理的に阻止するインターロッキング・ジョイントを形成する。

- 肩のロック - 横方向の動きに強い段差

- 保持ピン - インサートを多方向から固定する追加ファスナー要素

精密なフィッティング公差

について 干渉フィット3 インサートとモールドベースの間は、動きを防ぐ上で重要な役割を果たします。熱膨張を許容しながらも確実なフィットを確保するため、インサートの配置には通常±0.005mmの公差を設けています。

戦略的素材の組み合わせ

補完的な熱膨張係数を持つ材料を選択的に使用することで、冷暖房サイクルを通して位置を維持するインサート・システムを作ることができる。

寸法安定性のための高度な冷却配置

インサートが完璧に固定されていても、冷却に一貫性がないと別の問題が発生する。ホットスポットは、差収縮、反り、サイクル時間の延長につながります。プラスチックパレット金型では、冷却システムの設計が特に困難です:

- 均一な冷却を必要とする広い表面積

- デザイン全体で異なる肉厚

- 熱を閉じ込める深いリブと構造要素

- 生産における迅速なサイクルタイムの必要性

バランス冷却回路設計

パレット金型の効果的な冷却方法

- 独立した冷却ゾーン - 金型の領域によって冷却強度が異なる

- コンフォーマル・クーリング・チャンネル - これらは、パレットの形状の輪郭に沿っている。

- 乱流促進 - 熱伝導を高める特殊な流路設計

- バランスの取れた水流 - 全回路で均等な冷却

PTSMAKEでは、熱解析に数値流体力学を使用し、金型製作開始前に冷却性能をシミュレーションします。これにより、潜在的なホットスポットを特定し、排除することができます。

リブ構造における冷却の課題

プラスチック・パレットは、構造上の完全性を確保するために内部のリブに依存しているが、このリブは冷却に大きな課題をもたらす。深い部分は熱を閉じ込め、薄い壁は急速に冷却されるため、不均一な収縮が生じる。

これに対処するために、私たちは以下を実施する:

- カスケード冷却回路 - 厚い部分により高い冷却能力を提供

- サーマル・ピン - リブの奥まで届く特殊な冷却エレメント

- 差動冷却タイミング - 均一な温度分布を維持する段階的冷却

マテリアルフロー最適化のための熱管理

寸法安定性だけでなく、冷却配置は材料の流れに直接影響します。戦略的な冷却が役立ちます:

- 凝固順序を制御してボイドを防ぐ

- 充填中の材料粘度の管理

- 完成品の内部応力を低減する

- すべての機能が完全に梱包されていること

一般的な故障モードに対する予防工学

プラスチックパレット金型用のインサートと冷却システムを設計する際、私たちは一般的な故障モードに積極的に対処しています:

熱疲労防止

加熱と冷却の繰り返しは、最終的に金型部品の熱疲労につながります。これを軽減するために

- 応力緩和されたインサート取り付け - 熱膨張を考慮した設計

- 段階的な加熱/冷却サイクル - 可能な限り、極端な熱衝撃を避ける

- 遮熱コーティング - 繊細な部品への熱伝導を抑える保護層

耐摩耗戦略

パレットの大量生産は、何千回もの射出サイクルを意味し、インサート表面に大きな摩耗を生じさせます。当社のアプローチには以下が含まれます:

- 表面処理 - 窒化処理およびその他の硬化処理

- PVDコーティング - 耐摩耗層の物理蒸着

- 交換可能な摩耗インサート - 高摩耗部品の交換が容易な設計

精密なインサートエンジニアリングと最適化された冷却配置を組み合わせることで、生産工程全体を通して寸法安定性を維持するプラスチックパレット金型を作成します。この統合は、均一な材料フローを保証し、ホットスポットを排除し、最適化されたサイクルタイムで一貫した部品品質を実現します。

インサート設計と冷却システムの入念な調整は、最終的に完成したパレットの品質だけでなく、金型の生産効率と全体的な寿命をも左右します。PTSMAKEでは、金型エンジニアリングへのこの総合的なアプローチが、耐久性に優れた高性能プラスチックパレット金型を作るために不可欠であることが証明されています。

パレット金型に必要な排出システム

プラスチックパレットに見苦しいエジェクターピンの跡がついたり、製造中に割れたりしたことはありませんか?その隠れた原因は、パレット成形を成功に導く縁の下の力持ち、エジェクションシステムの不適切な設計にあることが多いのです。

よく設計された射出システムは、正確なピンの配置、バランスの取れた力の配分、堅牢な構造的サポートを必要とし、プラスチックパレット金型の性能にとって非常に重要です。正しく設計されていれば、パレットの構造的完全性や美観を損なうことなく、スムーズな離型が保証されます。

最適なリリースのための戦略的なエジェクターピンの配置

プラスチックパレット金型用の射出システムを設計する場合、ピンの配置は絶対的に重要です。パレットの大きな表面積と複雑な形状は、思慮深いエンジニアリング・ソリューションを必要とするユニークな課題を生み出します。

数本のエジェクターピンが必要な小型のプラスチック部品とは異なり、プラスチックパレットは通常、エジェクション時の力を均等に分散させるため、戦略的に配置された数十本のピンが必要です。PTSMAKEでは、適切なピンの配置にはいくつかの重要な原則があることを発見しました:

- 均一な力配分 パレット全面

- 戦略的ポジショニング 構造剛性が最大となる箇所

- 薄肉部の回避 射出圧力で変形する可能性がある

- 自然な角度での配置 リリース時の抵抗を最小限に抑える

各ピンの位置は、リブ構造、耐荷重エリア、取り付けポイントなど、パレット固有の設計上の特徴に基づいて慎重に検討する必要があります。

必要な射出力の計算

適切な排出力を決定するには、部品除去時に抵抗を生み出す要因を理解することから始まります:

| ファクター | 射出への影響 | 緩和戦略 |

|---|---|---|

| 表面積 | 接触面積が大きいほど抵抗が大きくなる | ドラフトの角度とテクスチャーの最適化 |

| 素材の収縮 | 高い収縮率がよりタイトなグリップを生み出す | 材料の選択と冷却システムの調整 |

| 表面の質感 | 表面のテクスチャーが摩擦を増加させる | テクスチャーの要求とリリースのニーズのバランス |

| ドラフト角度 | ドラフトが不十分だと抵抗が増す | すべての垂直面に最低1.5°のドラフトを設ける |

| アンダーカット | メカニカル・ロックを作る | 可能であれば、サイド・アクションや犠牲的特徴を使う。 |

大型パレット金型の場合、特定の材料特性や設計上の特徴にもよりますが、通常、投影面積1平方メートルあたり最低2~3トンの射出力を計算します。

ピン関連欠陥の予防

設計不良の排出システムでは、完成したパレットに目に見える欠陥が生じることがよくあります。よくある問題は以下の通りです:

- プッシュマーク - エジェクターピンが部品に接触する目に見えるくぼみ

- ストレスホワイトニング - 過度の射出圧力による局所的な変色

- クラッキング - 不均等な排出力による構造的欠陥

- スティック - 不完全なリリースが生産の遅れと損害を引き起こす

こうした問題を防ぐため、私たちはいくつかの特殊な設計機能を実装している:

高度なピンヘッド設計

標準的なフラットヘッドのエジェクターピンは、プラスチックパレットに目に見える跡を残すことがよくあります。その代わりに、私たちは

- カスタム・プロファイル・ヘッド パレットの表面輪郭に合った

- 大口径ヘッド より広い範囲に力を分散させる

- ピン表面研磨 摩擦とマーキングを最小限に抑える

- 多段式排出ピン プログレッシブ・リリースを提供する

射出システムの構造支持要件

プラスチックパレット金型の射出システムは、何千回もの生産サイクルに故障なく耐えられるよう、堅牢に支持されていなければなりません。主な構造部品は以下の通りです:

エジェクター・プレート・アッセンブリーの設計

エジェクター・プレート・アセンブリーは、以下のように設計されなければならない:

- 力を均等に分散させる 全ピン

- アライメントの維持 射出ストローク全体

- たわみに耐える 負荷時

- スムーズでコントロールされた動きを提供 運転中

大型のパレット金型では、プレートの曲がりを防止し、一貫したピンの動きを確保するために、サポートコラムを追加した二重のエジェクタープレートを通常導入しています。プライマリーエジェクタープレートはピンを収容し、セカンダリープレートは構造的なサポートを提供し、エジェクションシリンダーに接続します。

ガイドシステムの精度

射出システムの正確なガイダンスは、トラブルのない操作に不可欠です。私たちの設計には

- 焼き入れと研磨を施したガイドピラー スムーズな動きを確保する

- 精密 ブッシング4 ミスアライメントを防ぐための最小限のクリアランス

- 自己潤滑性部品 摩耗とメンテナンスの必要性を減らす

- 回転防止機能 排出時のねじれを防ぐ

この精密なガイダンスにより、すべてのエジェクターピンが対応する穴と適切なアライメントを保ち、バインディングや早期摩耗を防ぎます。

エジェクターピンとアクセサリーの品質要件

射出システムの各コンポーネントは、信頼できる性能を確保するために厳しい品質基準を満たさなければならない:

エジェクター部品の材料仕様

具体的な運用要件に基づいて素材を選定します:

| コンポーネント | 推奨素材 | 主要物件 |

|---|---|---|

| イジェクターピン | H13工具鋼(HRC 48-52) | 優れた耐摩耗性、寸法安定性 |

| リターンピン | W1工具鋼(HRC 58-62) | 優れた耐衝撃性、優れた耐摩耗性 |

| エジェクタープレート | P20 プリハードン鋼 | 良好な加工性、十分な強度、安定性 |

| ガイドの柱 | M2高速度鋼(HRC 60-63) | 卓越した硬度、耐摩耗性、剛性 |

腐食性の材料や長期間の生産が必要な用途には、耐久性を高めるためにガス窒化やPVDコーティングなどの追加処理を指定することもあります。

表面仕上げと公差要件

高品質の射出コンポーネントには、精密な製造公差が必要です:

- エジェクターピンの直径にはh7の公差が必要(通常±0.008mm)

- キャビティ・プレートのピン穴は、H7公差(通常±0.010mm)でなければならない。

- エジェクターピンの表面仕上げはRa 0.2μm以上であること。

- ピンの直角度は100mmの長さで0.01mm以内でなければならない。

これらの厳しい公差は、スムーズな動作を保証し、生産中の早期摩耗や結合を防ぎます。

複雑なパレット設計のための高度な排出機能

最近のプラスチックパレットには、特殊な排出ソリューションを必要とする複雑な機能が組み込まれていることが多い:

二段式射出システム

肉厚の異なるパレットや深絞りのパレットには、2段排出を行うことが多い:

- 一次射出 - メインパレット構造を金型キャビティからリリースする

- 二次射出 - 追加的な力や動きを必要とする特定の機能を対象とする

この段階的なアプローチは、強い部分を最初にリリースし、次にデリケートな部分をリリースすることで、歪みを防ぐ。

空気圧補助システム

特に困難なエリアでは、空気圧アシストがさらなるメリットをもたらす:

- エアブラスト射出 - 戦略的に配置されたエア・チャネルが真空を解除し、リリースを開始する。

- シーケンス空気圧シリンダー - 正確なタイミングでの補助射出力の提供

- 制御された換気 - 深いドローエリアでの真空形成を防止

これらの空気圧システムは、機械的な排出と連動して、完全に制御された部品の放出を保証します。

射出システム設計におけるメンテナンスの考慮

よく設計された射出システムは、長期的なメンテナンスの必要性も考慮しなければならない:

- 簡単なアクセス エジェクターピンとリターンメカニズムへ

- 標準化されたコンポーネント 交換を容易にするために可能な限り

- ウェアモニタリング機能 メンテナンスが必要な時期を示す

- 潤滑システム 一貫したパフォーマンスを保証する

PTSMAKEでは、金型全体のメンテナンススケジュールに合わせたメンテナンス間隔でパレット金型排出システムを設計し、生産のダウンタイムを最小限に抑えています。

これらの包括的な射出システム要件を実装することで、当社のプラスチックパレット金型は、生産上の問題を最小限に抑え、一貫した高品質の部品を確実に提供します。戦略的なピンの配置、堅牢な構造サポート、高品質のコンポーネントを慎重に統合することで、金型の稼動寿命を通じて信頼性の高い性能を発揮する射出システムが実現します。

パレット金型用鋼材の戦略的選択

競争の激しいプラスチックパレット製造の世界では、利益と損失の差が一つの重大な決断に帰結することがよくあります。この一見些細なことが、生産効率や製品の寿命に劇的な影響を与えます。

プラスチックパレット金型に使用するスチールの選定には、耐久性、性能、費用対効果のバランスを慎重に検討する必要があります。適切なスチールの選択は、金型の寿命を決定するだけでなく、サイクル時間、メンテナンス要件、そして最終的には生産経済性にも影響します。

硬度と靭性の重要なバランス

プラスチックパレット金型用の鋼材を選択する際、硬度と靭性の適切なバランスを達成することが絶対不可欠であることを学びました。これは単に理論的な考察ではなく、日々の生産と長期的な収益性に直接影響します。

硬度は耐摩耗性をもたらし、金型が何千回もの生産サイクルを通じて重要な寸法を維持するのに役立ちます。しかし、過剰な硬度はしばしば靭性を犠牲にし、早期亀裂やチッピングを引き起こす可能性があります。動作中に大きな機械的ストレスを受けることが多いパレット金型では、このバランスが特に重要になります。

金型用鋼の特性を理解する

パレット金型用の理想的な鋼材は、いくつかの重要な特性を備えていなければならない:

- 耐摩耗性 - ガラス繊維入りポリマーの磨耗に耐える能力

- 耐食性 - 錆とケミカル・アタックからの保護

- 加工性 - 複雑な幾何学的形状の製造が容易

- 研磨性 - 要求される表面仕上げを達成する能力

- 熱伝導率 - 最適なサイクルのための効率的な熱伝達

- 寸法安定性 - 熱処理時の歪みを最小限に抑える

- タフネス - 機械的応力下での耐クラック性

鋼種によってこれらの特性の組み合わせが異なるため、特定の用途に最も重要なものを優先的に選択する必要があります。

パレット金型用人気鋼種

数多くのプラスチック・パレット・メーカーと仕事をしてきた経験から、いくつかの鋼種が業界標準として登場し、それぞれが特定の用途に明確な利点を持っている。

P20プリハードン鋼:万能の主力製品

P20(別名1.2311または3Cr2Mo)は、プラスチックパレット金型に最もよく使用される鋼ですが、これには理由があります。このクロムモリブデン工具鋼は、次のような特長があります:

- 追加の熱処理を必要としないプリハードン状態(28~32HRC

- 良好な機械加工性と溶接性

- ほとんどの熱可塑性プラスチックに十分な耐摩耗性

- 表面が重要な用途のための優れた研磨性

- 適度な耐食性

- 優れた寸法安定性

極端な摩耗が予想されない標準的なパレット用途では、P20は性能と費用対効果の優れたバランスを提供します。プリハードン処理により、リードタイムを大幅に短縮し、熱処理中の歪みのリスクを排除します。

H13熱間工具鋼:耐久性のチャンピオン

ガラス繊維入りポリマーのような研磨性の高い材料でパレットを製造する場合や、極めて大量の生産が必要な場合、H13 (1.2344)は優れた性能を発揮します:

- 優れた熱間硬度(48~52HRCまで硬化可能)

- P20と比較して優れた耐摩耗性

- 熱疲労に対する耐性が向上

- 衝撃荷重に耐える優れた靭性

- 優れた耐熱亀裂性

H13では熱処理を追加する必要があり、コストとリードタイムの両方が増加します。しかし、この投資は、金型寿命の延長と大量生産のためのメンテナンスコストの削減という形で配当されます。

718 変形金型鋼プレミアム・オルタナティブ

P20の使いやすさとH13の耐久性の最適なバランスを求めるメーカーにとって、718改質鋼(1.2738)は説得力のある利点を提供する:

- 35~40HRCにプリハードされ、スルーハードニングが可能

- 標準的なP20に比べて耐摩耗性が向上

- より良い 窒化反応5 表面強化用

- 美的用途のための優れた研磨性

- 厚さ方向の硬度均一性の向上

- 修理や改造のための溶接性の向上

標準的なP20よりも約20-30%高価ですが、718改良鋼は、多くの場合、長寿命とメンテナンス要件の削減を通じて、より良い全体的な価値を提供します。

ステンレススチールオプション腐食保護優先

耐食性が最も重要な食品、医薬品、屋外用途のパレットを製造する場合、ステンレス製オプションが必要になる:

| 鋼種 | 硬度(HRC) | 耐食性 | 相対コスト | ベストアプリケーション |

|---|---|---|---|---|

| 420ステンレス | 48-52 | グッド | ミディアム-ハイ | 食品用パレット |

| 440Cステンレス | 56-58 | 中程度 | 高い | 高摩耗腐食環境 |

| S136 (AISI 420) | 48-52 | 素晴らしい | 非常に高い | 医療・医薬品パレット |

このようなステンレス・オプションは、かなりの価格プレミアムを要求されるが、規制遵守や過酷な環境条件が懸念される場合には不可欠である。

コスト最適化のための戦略的材料配分

パレット金型構造への洗練されたアプローチには、戦略的な材料割り当てが含まれる。

ハイブリッド建設アプローチ

金型全体を単一の鋼種で作るのではなく、こうしたハイブリッド・アプローチを検討してください:

コア/キャビティの差別化 - 一般的に摩耗が激しい)キャビティには耐久性の高いスチールを使用し、コアには経済的なスチールを使用する。

インサートに基づく戦略 - 主要な金型本体はP20で構成し、摩耗の激しい部分にはH13インサートを使用:

- 材料流浸食が発生しているゲート位置

- 機械的応力を受ける薄いリブ

- 衝撃を受けやすいコーナー

- 金属と金属が接触する摺動部品

表面処理の最適化 - 標準鋼に標的表面処理を施す:

- 窒化処理による表面硬度の向上

- 摩擦と磨耗を低減するPVDコーティング

- 腐食防止用クロムメッキ

この戦略的アプローチにより、重要な分野での性能を維持、あるいは向上させながら、材料費全体を15-25%削減することができる。

熱管理用銅合金部品

鋼鉄がパレット金型の構造的な土台となる一方で、銅合金を戦略的に使用することで熱的性能は大幅に向上します。ベリリウム銅(BeCu)は熱伝導率が工具鋼の約 5 倍もあり、理想的な素材です:

- 厚切りのコア - ヒケのできやすい部分の熱を取り除く

- 急速冷却が必要な場所 - 重要なセクションのサイクルタイムを短縮

- 熱分析で特定されたホットスポット - 全体的な冷却のバランス

BeCuは材料費が高いにもかかわらず、困難なパレット設計のサイクルタイム短縮と品質向上により、しばしば説得力のあるROIをもたらします。

鋼材選択の加工への影響

スチールの選択は、金型の製造とメンテナンスのいくつかの側面に直接影響します:

機械加工の考慮事項

一般に、より硬い鋼が必要とされる:

- 切断速度の低下

- より頻繁な工具交換

- 特殊なカッティング戦略

- 加工時間が長い

これらの要因は、初期の金型コストを増加させるが、長寿命化によって相殺される可能性がある。

熱処理要件

非プリハードン鋼は慎重な熱処理計画を必要とする:

- 最終加工前の適切な応力除去

- 加熱と冷却を制御し、歪みを最小限に抑える

- 最適な性能のための複数の焼き戻しサイクル

- 寸法変更を補正するための追加加工代

貫通硬化鋼を選択する場合は、適切な熱処理のためにさらに2~3週間のリードタイムを考慮してください。

メンテナンスと保守性

鋼材によって修理のしやすさは異なる:

- P20は補修用の溶接性に優れている

- H13は予熱と特殊な溶接手順が必要

- ステンレス鋼種はしばしば特殊な電極を必要とする

金型材料を選択する際には、特にダウンタイムがコストのかかる大量生産の場合は、メンテナンス能力を考慮してください。

プラスチックパレットの用途、生産量、生涯コストを考慮し、特定の要件を慎重に評価することで、性能と経済性のバランスが取れた最適なスチールを選択することができます。最も安価な鋼材が長期的に最も経済的であることは稀であり、真の尺度は金型の全生産寿命にわたる部品当たりのコストであることを忘れないでください。

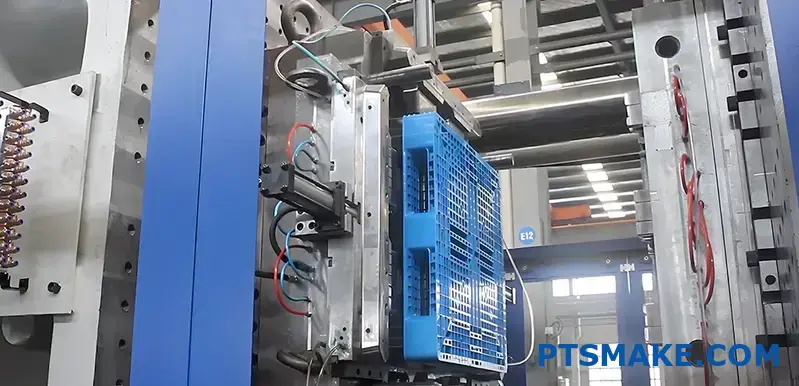

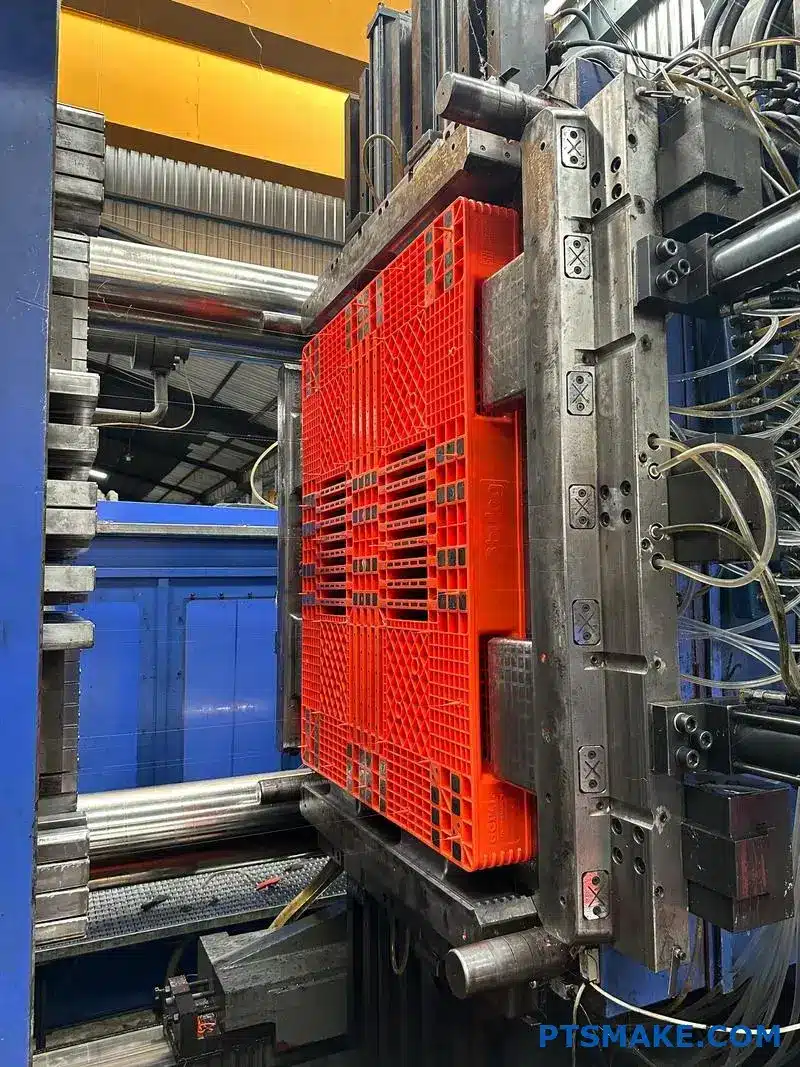

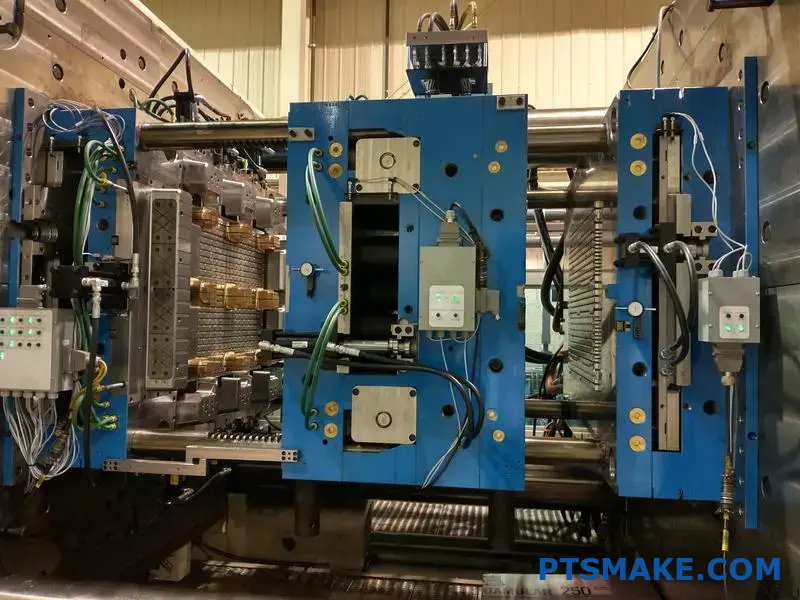

製造装置・加工技術

完璧に設計されたプラスチックパレットの精密さを支えているのは何だろうと考えたことはありませんか?工場のドアの向こうでは、専門機械が未加工のデザインを耐久性のある工業用パレットに変えているのです。

高品質のプラスチックパレット金型を製造するには、最先端の設備と洗練された加工技術による高度なエコシステムが必要です。精密マシニングセンターから高度な検査システムまで、各機器は何百万サイクルも完璧に機能する金型を提供するために重要な役割を果たしています。

精密パレット金型製造に不可欠な機械

一貫した高品質の製品を提供するプラスチックパレット金型を作成するには、卓越した精度と信頼性を提供する特殊な製造装置が必要です。PTSMAKEの生産フロアには、優れた金型製造のために特別に設計された包括的な機械の数々があります。

高精度CNCマシニングセンタ

当社のパレット金型製造工程の中心には、先進的なCNCマシニングセンターがあります。これらの洗練されたシステムは、未加工のスチールブロックを精密な金型部品に変える重要な切削加工を行います。

大型パレット金型には、以下の仕様の5軸マシニングセンターを利用している:

| マシンタイプ | 主な能力 | ベストアプリケーション |

|---|---|---|

| 5軸CNCミル | 複雑な3Dサーフェス、アンダーカット | キャビティとコアの加工 |

| 高速CNC | 繊細なディテール、優れた表面仕上げ | 仕上げ作業 |

| ヘビーデューティーCNC | 大型ワーク、深いキャビティ | ベースプレートと大型部品の加工 |

これらの機械は±0.005mm以内の位置決め精度を提供し、金型部品間の完璧な合わせ面を作るのに不可欠です。複雑なリブ構造やテクスチャー面を持つプラスチックパレット金型では、この精度が適切な材料フローと部品形成を保証します。

また、最新の高速マシニングセンタは、機械加工から直接卓越した表面仕上げを提供し、手作業による研磨の必要性を減らし、完成した金型表面により一貫した冷却性能を保証します。

複雑な形状のための特殊EDM装置

放電加工(EDM)は、従来の機械加工では不可能な形状を作り出すのに重要な役割を果たします。プラスチックパレットの金型には、ワイヤー放電加工とシンカー放電加工の両方のシステムを採用しています:

- ワイヤー放電加工機 - 複雑なインサート形状やエジェクターピン穴の精密なカッティングパスを作成

- シンカー放電加工機 - テクスチャーのある表面や、鋭角で深い空洞を形成する。

当社の放電加工装置は、Ra 0.1μmの微細な表面仕上げが可能で、パレットの外観を向上させ、成形時の離型性を向上させるテクスチャーパターンの作成に不可欠です。

精密研削装置

平面研削盤と円筒研削盤は、相手面の完璧な平面度と寸法精度を保証します。これらの機械は以下を実現します:

- 長さ1000mmで0.01mm以内の表面平坦度

- 平行度0.005mm以内

- Ra 0.4μm以上の表面仕上げ

プラスチックパレット金型では、金型半体間の適切なシーリングがバリ防止に不可欠ですが、精密研削により完璧な合わせ面が形成され、金型の稼動寿命を通じて寸法安定性が確保されます。

高度熱処理設備

熱処理は、プラスチックパレット金型の性能と寿命を決定する重要な役割を果たします。当社の熱処理能力は以下の通りです:

- 真空熱処理 - 歪みを最小限に抑え、表面の酸化を防ぐ

- 制御雰囲気炉 - 大型部品全体に一貫した硬化を確保

- 低温処理 - 高生産金型の耐摩耗性を強化

- ストレス解消処理 - 加工時や作業時の反りを防止

大量のプラスチックパレットを生産する場合、適切に熱処理された金型は耐用年数が飛躍的に延び、メンテナンスが必要になるまでに数百万サイクルを実行することも少なくありません。

品質保証のための高度計測システム

プラスチックパレット金型製造において、品質管理は最も重要です。私たちの検査システムは、組み立てを開始する前に、すべての寸法が厳密な仕様を満たしていることを確認します。

三次元測定機(CMM)

当社のCMMシステムは、複雑な3次元形状を包括的に検証し、測定します:

- 寸法精度±0.003mm以内

- 平面度、真円度、円筒度を含む成形公差

- 重要な特徴間の位置関係

何十本ものエジェクターピン、冷却チャンネル、合わせ面を持つプラスチックパレット金型では、この精度がすべてのコンポーネントの適切なアライメントと機能を保証します。

光学測定システム

表面のテクスチャーや細かいディテールには、光学スキャンが有効だ:

- デリケートな形状の非接触測定

- 複雑な形状の高速スキャン

- 色分けされた偏差マップによるCADモデルとの比較

この技術は、特にプラスチックパレットのテクスチャー表面で威力を発揮し、生産規模を拡大するために複数のツールが必要な場合に、複数の金型にわたって一貫した外観を確保する。

プロセス制御用デジタル成形システム

現代のプラスチックパレット製造は、高度な射出成形に依存している。 成形機6 高度な制御システムこれらのデジタル・システムは以下を提供する:

精密パラメーター制御

今日の射出成形システムは、これまでにない制御を提供する:

- 射出圧力プロファイル - 最適な充填のために多段階でプログラム可能

- 温度ゾーニング - 異なる金型領域の独立制御

- クランプ力分布 - 大きな金型サイズにもかかわらず適切な密閉性を確保

- 冷却時間の最適化 - サイクルタイムと部品品質のバランス

大型のプラスチック・パレットでは、このような制御を行うことで、反り、ヒケ、不完全な充填などの一般的な欠陥が防止される。

統合監視システム

リアルタイムのモニタリングにより、一貫した品質が保証されます:

- 充填異常を検知するキャビティ圧力センサー

- 金型全体の温度モニタリング

- フラッシュ防止のためのクランプ力検証

- 継続的最適化のためのサイクルタイム分析

これらの監視システムにより、オペレーターは潜在的な問題を不良品になる前に発見することができ、生産工程全体を通して一貫した品質を維持することができます。

適応処理技術

最新の成形システムには、機械学習アルゴリズムが組み込まれている:

- プロセスドリフトが部品の品質に影響を与える前に検出

- 材料のばらつきを補正するためにパラメータを自動調整

- 過去の実績データに基づいてサイクルタイムを最適化

- 故障が発生する前にメンテナンスの必要性を予測

積み重ねやすさと耐荷重性能のために一貫性が不可欠なプラスチックパレット製造では、これらの適応システムにより、何百万もの部品にわたって均一な品質が保証されます。

人間の専門知識:重要な要素

プラスチックパレット金型製造の最も貴重な資産は、すべての高度な設備にもかかわらず、熟練した人材であることに変わりはありません。PTSMAKEのチームには以下のようなものがあります:

マスター・ツールメーカー

数十年の経験を持つ当社の工具職人たちは、以下のような強みを持っています:

- 加工中の材料挙動を深く理解する

- 部品間の完全な適合を達成する能力

- 手作業による仕上げと研磨の専門知識

- 複雑な金型問題のトラブルシューティング・スキル

彼らの職人技は、すべてのプラスチックパレット金型が仕様を満たすだけでなく、生産において最適な性能を提供することを保証します。

プロセスエンジニア

当社のプロセスエンジニアは、設計と製造のギャップを埋めるために次のような取り組みを行っています:

- 効率と品質のための加工戦略の最適化

- 複雑な部品のための特殊な治具の開発

- 一貫した結果を得るための標準化された手順の作成

- 継続的改善イニシアチブの実施

彼らの専門知識は、初期性能だけでなく、稼動期間を通じてその性能を維持する金型に反映される。

品質管理スペシャリスト

専任のQC担当者が、すべての部品が当社の厳格な基準を満たしていることを保証します:

- すべての重要寸法を包括的に検査

- トレーサビリティのための全測定値の文書化

- テスト前の最終組み立て検証

- 生産条件下での性能検証

細部にまで細心の注意を払うことで、生産中にコストのかかる問題を防ぎ、プラスチックパレット金型が最初のショットから一貫した性能を発揮できるようにしている。

最先端の設備と経験豊富な人材を組み合わせることで、PTSMAKEは卓越した性能、寿命、価値を提供するプラスチックパレット金型を作成します。当社の総合的な製造能力により、すべての金型部品が最高水準の精度と品質を満たし、お客様の期待を常に上回るプラスチックパレットが生まれます。

大型パレット金型のブロック製造方法

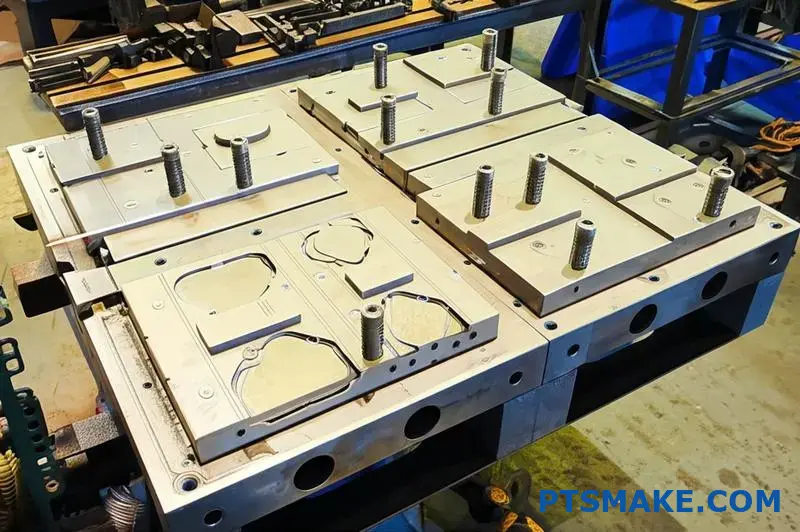

何トンもの商品を扱う巨大なプラスチック・パレットが、どうやってあんなに正確に作られているのか不思議に思ったことはないだろうか。その秘密は、1つの巨大な金型を作ることではなく、一見不可能に思えることを扱いやすい大きさに分解する巧妙な製造技術にある。

ブロックタイプのスプライシング生産は、大型パレット金型を製造する画期的なアプローチであり、複雑な構造を同時に生産可能な小さな管理しやすいピースに分割します。この方法により、生産サイクルが劇的に短縮されるとともに、従来の単一ピース方式では困難または不可能であった精密な製造が可能になります。

ブロックタイプ・スプライシング製造の基礎

大型プラスチックパレット金型の製造という課題に取り組む際、従来の単一ピース製造アプローチはしばしば大きな限界にぶつかります。パレット金型の巨大なサイズ(通常1200×1000mm以上)は、機械加工、熱処理、品質管理に課題をもたらします。ブロックタイプのスプライシング生産は、これらの巨大な金型を管理しやすいセクションに分割することで、エレガントなソリューションを提供します。

1つの巨大な金型を作る代わりに、それを複数のブロックに分割し、それぞれ独立して製造し、精密に組み立てるのだ。このアプローチは、扱いにくく時間のかかるプロジェクトを、個別に最適化できる並列ワークフローに変える。

PTSMAKEでは、多くのクライアントにこの手法を導入し、従来のアプローチと比較してリードタイムを常に30~40%短縮してきました。その利点はスピードだけにとどまりません。この方法によって、生産工程全体を通して優れた精度と品質管理が可能になります。

戦略ブロック部門計画

ブロックタイプのスプライシングの成功は、金型を適切なセクションにインテリジェントに分割することから始まります。この計画段階では、いくつかの重要な要素が考慮されます:

- 構造的完全性 - ブロック分割は全体的な構造強度を維持しなければならない

- 機能の境界 - パレット設計の自然な機能境界に沿って分割する

- 製造業のアクセシビリティ - 利用可能な設備で効率的に加工できるブロックの作成

- 組立精度 - 組立時のブロックの高精度接合計画

- 熱管理 - ブロック境界を越えて冷却チャンネルを適切に統合できるようにする

分割計画は通常、3Dモデル解析から始まり、冷却チャンネル、エジェクターピンの位置、構造要素などの重要な特徴との干渉を最小限に抑える論理的な分離ポイントを特定する。

並列処理の利点

ブロックタイプの最も大きな利点は、複数のコンポーネントを同時に処理できることである。この並列ワークフローには、数多くの利点がある:

| メリット | 伝統的な方法 | ブロック・スプライシング法 |

|---|---|---|

| マシン稼働率 | 大型マシン1台が必要 | 複数の小型マシンを同時に使用可能 |

| 処理時間 | 1つの大きなピースに対する連続作業 | 複数ブロックの並列演算 |

| 熱処理 | 歪みのリスクを伴う大きな作品への挑戦 | より小さなブロックでも均一でコントロールしやすい |

| 品質管理 | 寸法が大きい場合は難しい | ブロックごとに精密検査が可能 |

| リスク管理 | 一つのエラーが金型全体に影響 | 個々のブロックに孤立した問題 |

この並列アプローチにより、プロジェクトのタイムラインにおけるクリティカル・パスが劇的に短縮される。例えば、あるブロックが熱処理を受けている間に、別のブロックは機械加工段階に入り、3つ目は仕上げ工程に入ることができる。

ブロック組立の精密接合技術

ブロックスプライシング製造の有効性は、個々のコンポーネントの正確な接合にかかっています。いくつかの高度な技術により、シームレスな統合が実現します:

高精度メカニカル・インターロック

現代のブロックスプライシングは、高度なインターロック機構に依存している:

- ダブテールジョイント - 接合面全体に機械的強度を与える

- キーイングシステム - 隣接ブロック間の完璧なアライメントを確保

- 段階的インターフェイス - ミスアライメントを防止するセルフアライニングサーフェスの作成

これらの機械的な接続は、締結システムと連動して、あたかも1つの部品から製造されたかのように機能する一体化された構造を作り出す。

精密ファスニングシステム

インターロッキング形状だけでなく、特殊な締結システムによってブロックは固定される:

- 高張力鋼ボルト - 熱サイクル中に位置を維持するクランプ力を提供する

- テーパーピン - 隣接ブロック間の正確な位置決め

- エキスパンション・ダボ - 運転中の熱膨張を補正

締結システムの設計は、製造中に金型が経験する熱サイクルを考慮しなければならず、加熱と冷却が繰り返されても接合部が堅固であることを保証しなければならない。

表面仕上げに関する考察

ブロック間の接合面には、卓越した表面仕上げが要求される:

- プラスチックの侵入を防ぐ漏れのないシールを作る

- 熱転写に最大の接触面積を提供する

- アセンブリ全体の構造剛性を確保する

私たちは通常、これらの表面をRa 0.4μm以上に加工し、多くの場合、完璧な合わせ面を達成するために手作業でラップ加工を加えます。

ブロック境界を越えた熱管理

ブロックスプライシングで最も難しいことの一つは、ブロックの境界を越えて効果的な冷却を維持することです。プラスチックパレットは、反りを防ぎ、収縮を一定にするために、均一な冷却が必要です。

クロスブロック冷却チャンネル設計

効果的な冷却を維持するために、私たちはいくつかの特殊な技術を導入しています:

- Oリングシール接続 - 冷却チャンネルがブロック境界を漏れることなく横断できるようにする。

- モジュール式冷却マニホールド - すべてのブロックに均等にクーラントを行き渡らせる

- 熱インターフェース材料 - ブロック表面間の熱伝達を促進

- 冗長冷却経路 - 1つのチャンネルが制限された場合、バックアップ冷却を提供します。

冷却システムの設計は、パレット設計の熱要件とブロック分割によってもたらされる物理的制約の両方を考慮しなければならない。

熱シミュレーションの検証

製造が始まる前に、アセンブリ全体の包括的な熱シミュレーションを行います:

- 有限要素解析により、金型全体の均一な冷却を確認

- フローシミュレーションにより、すべての流路にバランスよくクーラントが行き渡ることを確認

- 熱サイクル解析でブロック界面の膨張と収縮を予測

これらのシミュレーションにより、鋼材を切断する前に設計を改良することができ、完成した金型がモジュール構造にもかかわらず一貫した冷却を提供することを保証します。

製造業務における実用的な利点

ブロックタイプのスプライシング生産には、単にリードタイムを短縮するだけでなく、いくつかの実用的な利点がある:

メンテナンス性と修理性の向上

従来のシングルピース金型で損傷や摩耗が発生した場合、修理は非常に複雑で時間のかかるものとなります。ブロック構造では

- 金型全体を分解することなく、個々のブロックを取り外して修理することができる。

- 破損した部分は、金型全体を修理するのではなく、交換することができる。

- 専門的なサーフェスは、独立して更新または変更できる

このモジュラー・アプローチは、金型の稼動期間を通じてダウンタイムと修理コストを大幅に削減する。

設計変更の促進

プラスチックパレットの市場要件は時代とともに変化し、設計の変更が必要になることも少なくありません。ブロック構造なら

- 関連するブロックのみを置き換えることで、特定のパレット機能に的を絞ったアップデートを実施

- 代替ブロックの入れ替えによるデザインバリエーションのA/Bテスト

- 金型部品を完全に交換することなく段階的にアップグレード

この柔軟性により、金型投資の耐用年数が延び、メーカーは変化する市場ニーズにより効率的に適応することができる。

輸送とロジスティクスのメリット

大型の単一ピース金型は、ロジスティクスに大きな課題をもたらす:

- 標準的なハンドリング機器の重量制限を超える場合がある

- 特殊な輸送手配が必要

- 設置や移動の際に安全上の問題が生じる

ブロック構造では、金型を管理しやすい大きさに分割して輸送し、現場で組み立てることができるため、物流が簡素化され、関連コストが削減される。

ブロックタイプのスプライシング製造方法は、大型パレット金型製造における重要な進歩です。複雑な金型を管理しやすい小片に分割することで、この手法では、金型のライフサイクル全体を通して、より迅速な生産、精度の向上、柔軟性の向上が可能になります。プラスチックパレットの生産能力を最適化しようとするメーカーにとって、この方法は初期製造と長期運用の両方で説得力のある利点を提供する。

最新のプラスチックパレット成形の利点

世界の大手物流企業が、なぜ木製パレットからプラスチックパレットに急速に切り替えているのか、不思議に思ったことはありませんか?この変革は、単に流行を追いかけるためだけではありません。プラスチックパレット成形の目覚ましい技術的進歩が、サプライチェーン全体に画期的なメリットをもたらしているのです。

最新のプラスチックパレット成形は、高度なエンジニアリング、持続可能な素材、精密な製造を組み合わせることで、事実上あらゆる指標で従来の代替品を凌駕する製品を生み出しています。環境への影響から作業効率に至るまで、これらのイノベーションはグローバル・サプライチェーンにおける商品の移動方法に革命をもたらしています。

プラスチックパレット製造における環境革命

プラスチックパレットは環境に優しくないという誤解は、今日の現実から遠く離れたものではありません。現代のプラスチックパレット成形は、いくつかの重要な技術革新により、マテリアルハンドリングにおける最も持続可能な選択肢のひとつへと変貌を遂げました。

クローズド・ループ・リサイクル・システム

最新のプラスチックパレット成形の最も大きな利点のひとつは、クローズド・ループ・リサイクル・システムの導入です。最終的に割れて廃棄物となる木製パレットとは異なり、プラスチックパレットは再利用が可能です:

- 使用済み製品の完全リサイクル

- 品質劣化を最小限に抑え、新しいパレットに再加工。

- 無期限に埋立処分されない

- 組み込みRFID技術により、ライフサイクルを通じて追跡可能

PTSMAKEでは、破損したパレットを回収、粉砕し、直接新しい生産に再利用するシステムの導入を支援してきました。

ポストコンシューマー・プラスチックの革新的利用

最新のパレット成形技術は、消費者使用後のリサイクル材(PCR)を利用する能力において著しく進歩している:

| 素材タイプ | リサイクル・コンテンツ対応 | アプリケーション |

|---|---|---|

| 高密度ポリエチレン | 最大100%リサイクル率 | 汎用パレット |

| PP | 30-70% リサイクル | 耐薬品性アプリケーション |

| 混合プラスチック | 80-100%リサイクル | エコノミーパレット |

この能力により、通常であれば廃棄プラスチックとなるものが、数年の寿命を持つ価値ある機能的な製品に生まれ変わる。再生プラスチックパレット1枚あたり、約3~4kgのプラスチックが埋立地や海に流れ込むのを防ぐことができます。

設計の最適化によるカーボンフットプリントの削減

高度な成形技術によって、私たちはプラスチックパレットを作ることができます:

- 同等の木製パレットより重量が30~40%軽い

- 輸送用トラックの台数を減らす

- 配送時の燃料消費を削減

- ライフサイクルを通じて炭素排出を最小限に抑える

有限要素解析と構造最適化により、最新の成形技術は、材料の使用量を最小限に抑えながら強度を最大化するパレットを作り出します。

特殊用途向けのカスタマイズ機能

設計の柔軟性が限られている木製パレットとは異なり、最新のプラスチックパレット成形は、業界の特定の課題に対応する前例のないカスタマイズオプションを提供します。

業界特有の設計機能

現代の成形技術は、特定の産業に合わせた特殊な機能を盛り込むことを可能にしている:

医薬品および医療用途

医薬品輸送のために、私たちはパレットを作成することができます:

- 汚染を防ぐ完全密閉表面

- 規制遵守のための内蔵RFIDトラッキング

- 温度モニター統合

- 滅菌適合性

食品加工の要件

食品用パレットの利点

- 細菌の増殖を抑制する抗菌添加剤

- 食物のトラップポイントを防ぐ、滑らかで無孔の表面

- 高圧洗浄機能

- 食品安全プロトコルのための金属検出能力

電子機器と精密部品

デリケートな電子機器には、プラスチックパレット成形が適しています:

- 敏感な部品を保護する静電散逸特性

- 自動ハンドリングのための精密な寸法の一貫性

- パーティクルやホコリを発生させない滑らかな表面

- 難燃性添加剤による安全性の確保

モジュラー建築の可能性

高度な成形技術により、以前は不可能だったモジュール式パレットの設計が可能になりました:

- 様々な構成で組み立てることができるインターロッキング部品

- 長寿命化のための現場交換可能な部品

- システム内の異なるパレットタイプ間の互換性

- 標準サイズを超えるカスタマイズ可能な寸法

このモジュール性により、ロジスティクス・マネージャーは、車両を完全に入れ替えることなく、変化する要件にマテリアルハンドリング・システムを適応させることができる、これまでにない柔軟性を手に入れることができる。

色分けとブランディングの機会

最新のプラスチックパレット成形は、一体型の着色やブランディングが可能です:

- 在庫管理とルーティングのための色分け

- 磨耗しない埋め込みロゴとテキスト

- 特定用途向けの高視認性安全色

- 小売店やディスプレイ用途のカスタム美観

これらの機能により、サプライチェーン全体の業務効率とブランドの可視性が向上する。

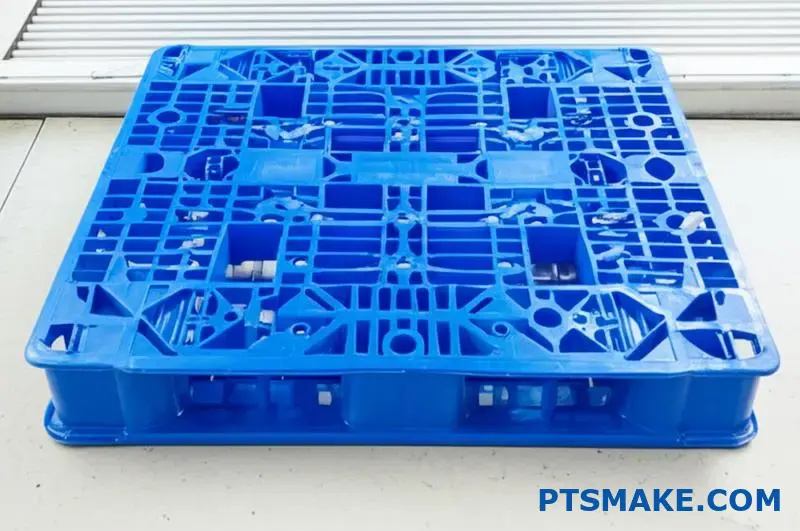

非多孔質構造による衛生的な利点

最新の成形技術によって作られたプラスチックパレットは無孔質であるため、衛生面が重要な用途において大きなメリットをもたらします。

細菌の温床となる空間の除去

液体を吸収し、割れ目や木目に細菌を繁殖させる木製パレットとは異なり、プラスチックパレットは、液体を吸収し、割れ目や木目に細菌を繁殖させる:

- 吸湿を完全に防ぐ

- 細菌の繁殖のための隙間を作らない

- 繰り返し使用することで清潔さを保つ

- 積荷間の二次汚染を防ぐ

そのため、衛生が最優先される食品、医薬品、ヘルスケア用途に最適である。

強化された洗浄・除菌オプション

最新のプラスチックパレット成形は、高度な洗浄工程に対応した設計を可能にする:

- 高温スチーム洗浄(121℃まで)

- 材料の劣化を伴わない化学除菌

- 自動洗浄システムの互換性

- 構造の完全性を損なわない圧力洗浄

このような洗浄能力により、プラスチックパレットは耐用年数を通じて衛生的な状態を保つことができる。

従来の素材に比べ、コスト面で大きな優位性

最新のプラスチックパレット成形の最も魅力的な利点は、多次元にわたって大幅なコスト削減を実現できることでしょう。

耐用年数の延長

木製パレットは通常、修理や交換が必要になるまで15~30回使用できるが、プラスチックパレットは日常的に使用できる:

- クローズド・ループ・システムで100回以上の走行

- 通常の条件下で5~10年の耐用年数

- 寿命を通じて安定した性能

- 予測可能なメンテナンス要件

この長寿命化により、初期購入価格が代替木材より高くても、総所有コストは劇的に削減される。

ハンドリング・ダメージと製品ロスの低減

最新のプラスチックパレット成形で可能な精密工学は、以下のような製品を生み出す:

- 生涯を通じて寸法安定性を維持する

- 商品を傷つける爪の突起をなくす

- 製品を保護するために安定した荷重分布を提供

- 商品の破片や汚染を防ぐ

製品の損傷率を40%も削減することで、プラスチックパレットは、従来のROI計算では測定されないことが多い大幅な節約を実現します。

規制処理費用の廃止

ISPM-15のような国際的な出荷規制では、害虫の感染を防ぐために木製パレットに熱処理や燻蒸を施すことが義務付けられている。プラスチックパレット

- これらの植物検疫規制が免除されるもの

- 治療費をなくす

- 検査による出荷遅延の回避

- 燻蒸による化学汚染の防止

国際貿易に携わる企業にとっては、こうした利点だけでもプラスチックパレットへの移行を正当化できる。

最新のプラスチックパレット成形技術は、かつては単純なマテリアルハンドリングツールであったものを、環境の持続可能性、カスタマイズ性、衛生性、費用対効果などの面で説得力のある利点をもたらす洗練されたロジスティクスソリューションへと変貌させた。サプライチェーンが効率性と持続可能性を求めて最適化を続ける中、こうした高度な成型技術の採用は加速し、プラスチックパレットと従来の木製パレットの差はさらに広がるだろう。

この重要な材料特性が、パレットの設計と性能にどのように影響するかをご覧ください。 ↩

射出時にポリマー鎖がどのように整列し、完成したパレットの構造的完全性に影響を与えるかを学びます。 ↩

熱サイクル中のコンポーネントの安定性を保証する、この重要な工学原理について学んでください。 ↩

適切なブッシングの選択が、射出システムの長期的な性能とメンテナンスの必要性にどのように影響するかをご覧ください。 ↩

この表面硬化処理によって、コアの靭性を維持しながら金型の寿命を延ばす方法をご覧ください。 ↩

射出成形機技術の最新の進歩と、それらがどのようにプラスチックパレット生産を向上させるかについて学んでください。 ↩