ツーショット射出成形の基礎を理解する

スマートフォンのケースが、剛性を保ちながら完璧なソフトタッチのグリップを実現していることを不思議に思ったことはないだろうか。あるいは、自動車のダッシュボードはどうやって異なる質感や色をシームレスに組み合わせているのだろう?こうした日常的な驚異を支える製造の魔法は、想像以上に魅力的なものなのだ。

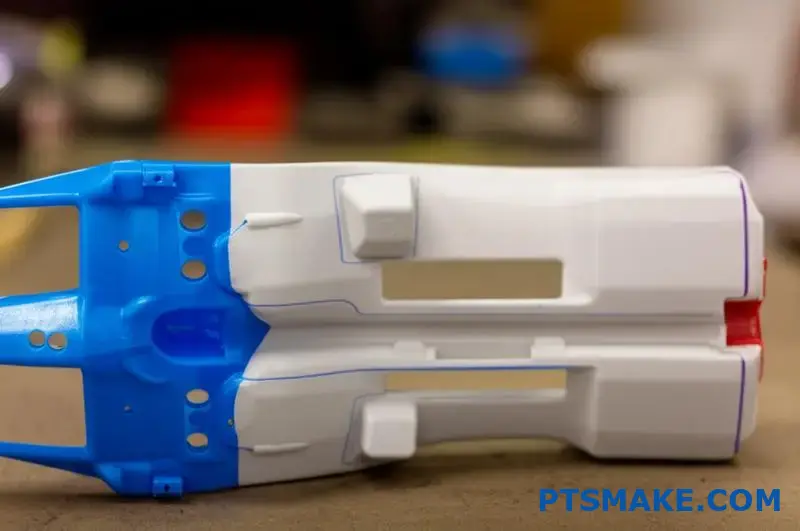

ツーショット射出成形は、1つの金型に2つの異なる材料を順次射出することで、製品製造に革命をもたらし、追加の組み立て工程なしに分子レベルで結合する部品を作り出します。この革新的なプロセスにより、複雑な多素材部品を一度の効率的な作業で製造することができます。

2ショット射出成形の進化

ツーショット射出成形(デュアルショットまたはマルチマテリアル成形とも呼ばれる)は、多くの産業で製造業に変革をもたらしました。PTSMAKEで精密製造に深く携わる者として、私はこの技術が特殊な技術から、製品設計や生産効率で競争上の優位性を求める企業にとって不可欠な製造工程へと進化するのを目の当たりにしてきました。

この技術の歴史は、メーカーが1回の成形サイクルで複数の素材を組み合わせる方法を実験し始めた1970年代にさかのぼる。今日では、従来の製造方法では不可能であった、あるいは経済的に実現不可能であった複雑なデザインを可能にする洗練されたプロセスへと成熟している。

ツーショット射出成形の仕組み

基本的なプロセス

2ショット射出成形プロセスは、2つの異なるフェーズで行われる:

- ファーストショット:一次材料(通常はより硬い基材)を金型キャビティに注入し、ベース部品を形成する。

- セカンドショット:金型が回転またはスライドして新しいキャビティ空間が現れ、そこに第2の材料を注入して第1の部品と結合させる。

このプロセスが本当に注目に値するのは 分子結合1 2つの材料の間に発生する機械的な組み立てや接着剤による接合とは異なり、適切に選択された材料は分子レベルで結合し、非常に強力な接合部を形成します。

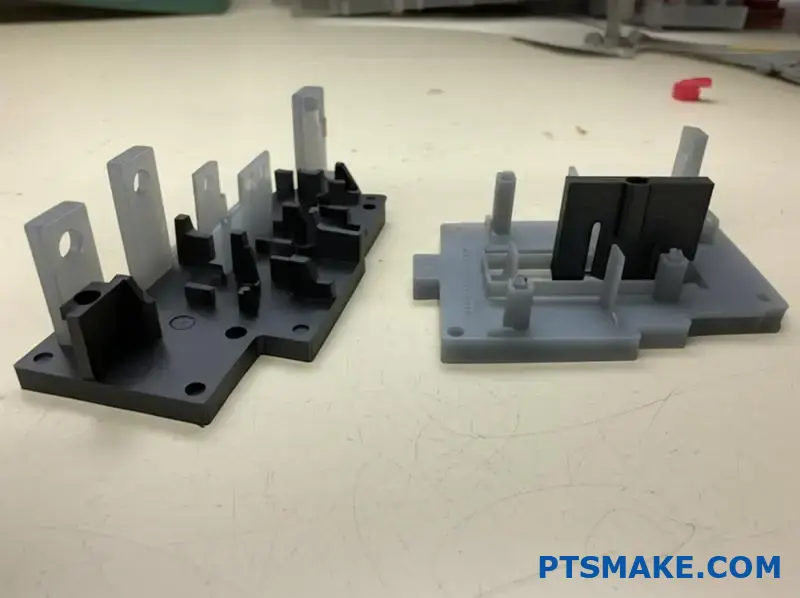

機材要件

2ショット射出成形に必要な専用設備には、以下のようなものがある:

| 機器コンポーネント | 機能 | 重要性 |

|---|---|---|

| デュアル・インジェクション・ユニット | 2種類の材料の射出が可能 | エッセンシャル |

| 回転またはスライド金型 | 1枚目のショットを2枚目の素材用に再配置する。 | アライメントに不可欠 |

| 高度制御システム | ショット間のタイミングの調整 | 質の高い結果を保証 |

| マテリアルハンドリングシステム | さまざまなプラスチックを効率的に管理 | 汚染を防ぐ |

PTSMAKEでは、正確な材料供給と卓越した部品の一貫性を保証する最先端のツーショット設備に投資してきました。

材料適合性の考慮

ツーショット射出成形で最も重要なことのひとつは、材料の選択です。すべての材料がうまく結合するわけではなく、相性を理解することは生産を成功させるために不可欠です。

一般的な素材の組み合わせ

さまざまな業界のクライアントと仕事をしてきた私の経験では、これらの素材の組み合わせは一貫して良い結果を出している:

- リジッド/フレキシブル・コンビネーション:ポリカーボネート(PC)+熱可塑性エラストマー(TPE)

- 透明/不透明ペア:透明ポリカーボネートとカラーABS

- 耐薬品性ペアリング:ナイロンと特殊配合TPE

- 高/低モジュラス素材:ポリプロピレンとより柔らかいポリエチレン

互換性を決定する重要な要因は、材料間の化学的親和性である。化学構造が似ている材料は、一般的に組成が大きく異なる材料よりも強い結合を形成する。

素材選択の要因

クライアントがツーショット用の素材を選ぶ際、私はいくつかの要素を考慮する:

- 最終用途の要件:特定の環境条件に耐える必要があるか?

- 機械的特性:どのような強度、柔軟性、硬度が必要ですか?

- 加工温度:両方の素材が適合する温度範囲で加工できるか?

- 収縮率:収縮の差によって応力や反りが生じることはありますか?

PTSMAKEでは、当社の材料エンジニアが設計チームと密接に協力し、各用途に最適な材料を選択できるようにしています。

ツーショット射出成形の主な利点

デザインの柔軟性

ツーショット成形は、従来の方法では実現不可能な、驚くべきデザインの可能性を切り開きます:

- マルチカラー・コンポーネント 無塗装・無装飾

- さまざまなテクスチャー 単一部品内(ハードハンドルにソフトタッチグリップ)

- 組み込みシール ガスケット

- 選択的剛性 ある部分は堅く、ある部分は曲がる

生産効率

設計上の利点だけでなく、このプロセスは製造上も大きな利点をもたらす:

- 組み立てコストの削減 二次加工を排除することで

- より少ない労働力 手作業による組み立てステップなし

- 品質向上 潜在的な故障箇所が少ない

- 全体的な生産サイクルの短縮 多段階製造に比べて

- 在庫削減 構成部品の

製品性能の向上

素材同士が分子結合することで、優れた特性を持つ製品が生まれる:

- より高い耐久性 シームレスな素材切り替え

- より優れた耐環境性 水分が浸透する継ぎ目がない

- 人間工学の改善 戦略的な素材配置による

- 美的魅力の向上 プレミアムなルック&フィール

材料の選択と工程の最適化を通じてメーカーを指導してきた私の長年の経験では、2ショット成形が従来の組み立て式の代替品を凌駕する製品を提供するのを一貫して見てきました。

業界を超えた共通アプリケーション

ツーショット射出成形の多用途性により、多くの分野で利用価値がある:

コンシューマー・エレクトロニクス

- ラバーグリップ付きスマートフォンケース

- ソフトタッチボタン付きリモコン

- 複数の素材から構成されるウェアラブル・デバイス

自動車部品

- インジケーター付きダッシュボード・コントロール

- シール一体型ドアハンドル

- エルゴノミックグリップ付きシフターノブ

医療機器

- カスタマイズされたグリップ面を持つ手術器具

- 密閉型インターフェースを備えた診断装置

- 精密な材料遷移を伴う薬物送達デバイス

私自身、PTSMAKEでこれらの各業界のクライアントのためにツーショット・ソリューションの開発を手伝ってきましたが、その結果は機能性と美観の両面で常に期待を上回るものでした。

ツーショット成形とオーバーモールド成形:主な違い

硬いプラスチックのボディの上に完璧なラバー・グリップが付いた電動工具を手に取り、どうやってこのようなシームレスな組み合わせを作り出したのだろうと不思議に思ったことはありませんか?その裏にある製造の魔法は、巧みな組み立てだけではありません。製品デザインに革命をもたらす高度な成形技術なのです。

ツーショット射出成形とオーバーモールドは、多材質のプラスチック部品を作るための2つの異なるアプローチです。最終的な結果は似ていますが、加工方法、設備要件、生産効率は大きく異なり、設計の可能性から製造コストに至るまで、すべてに影響を与えます。

テクニカル・プロセスの特徴

ツーショット成形:シングルマシン、デュアルインジェクション

ツーショット射出成形は、マルチマテリアル生産へのより統合されたアプローチである。この工程は1回の機械サイクル内で行われるため、他のマルチマテリアル技術とは一線を画しています。

典型的なツーショット・プロセスである:

- 最初の材料(多くの場合、硬質基板)を金型キャビティに注入する。

- その後、金型は第二の位置まで回転またはインデックスする。

- 第二の材料は、第一の部品の中または周囲に注入される。

- 両材料は一緒に冷却され、界面で分子結合を形成する。

ここでの重要な技術革新は、特殊な回転またはインデックス金型技術である。これらの洗練されたツールは、機械から部品を取り外すことなく、2回目の材料注入のために最初のショットを正確に再配置することを可能にします。

PTSMAKEでは、このプロセスを改良し、非常に精密な材料転移を実現しました。これは、部品の品質が譲れない医療や家電業界のお客様にとって、特に価値のあるものです。

オーバーモールディング二段階プロセス

オーバーモールディングは、同様のマルチマテリアルの結果を達成する一方で、通常、異なる生産経路をたどります:

- ベース部品(基板)は、通常の射出成形プロセスで成形される。

- この完成されたファーストショット部分はどちらかである:

- 2台目のマシンに移動

- 同じ機械で保管するが、金型を開け、新しいサイクルで2ショット目を注入する。

- 第二の材料は、第一の部品の上に注入される。

- 完成したマルチマテリアル部品が排出される

このシーケンシャルなアプローチは、2ショット成形とは異なるワークフローを生み出す。ファーストショットとセカンドショットの間隔は、生産設定によって数秒から数日に及ぶ。

機材要件と複雑さ

これらの工程間の機械の違いは、メーカーにとって重要な検討事項である:

| アスペクト | ツーショット成形 | オーバーモールディング |

|---|---|---|

| マシン要件 | デュアル・インジェクション専用機 | 標準的な射出成形設備が使用可能 |

| 金型の複雑さ | 複雑な回転金型またはインデックス金型 | よりシンプルな金型設計が可能 |

| 初期投資 | より高い | より低い |

| オートメーション・レベル | 高度な自動化 | 部分的な手動も可能 |

| 床面積 | コンパクト(シングルマシン) | より広いスペースが必要(2台) |

設備投資は、これらの工程間の最も大きな差別化要因のひとつである。ツーショット成形には、複数の射出装置と回転金型システムを備えた特殊な機械が必要です。この特殊な設備は初期費用が高くつくが、適切な用途ではより高い効率を実現する。

材料接着に関する考慮事項

について 分子間接着2 両プロセスにおいて、素材間の違いは非常に重要な要素であるが、タイミングの違いにより、考慮すべきことが異なる:

ツーショット・ボンディング・ダイナミクス

2ショット成形では、1回目の射出がまだ温かいうちに2回目の材料を射出する。これにより、ポリマー鎖が高温でより相互作用しやすくなり、分子結合に理想的な条件が整う。その結果、特殊な接着促進剤を必要とせず、より強固な材料界面が得られることが多い。

この熱的優位性は、オーバーモールドでは接合困難な材料でも、2ショット成形では接合できる場合があることを意味します。PTSMAKEでは、従来のオーバーモールドでは特殊な表面処理が必要だった硬質ポリカーボネートとTPE(熱可塑性エラストマー)の組み合わせに、2ショット成形で成功しています。

オーバーモールディングの課題

オーバーモールドでは多くの場合、完全に冷却された最初のコンポーネントが使用されるため、接合力学は大きく異なる:

- 界面温度が低いため、分子間のもつれが減少する可能性がある。

- 最適な接着のためには、表面処理やプライマーが必要な場合があります。

- 素材の互換性がさらに重要になる

- 材料の組み合わせによっては、化学結合剤が必要になる場合がある。

これは、オーバーモールドが劣った結合を生み出すという意味ではなく、材料の選択と準備の考慮がツーショット工程とは異なるという意味である。

生産効率の比較

これらの工程間の効率の違いは、生産全体の経済性に影響を与える:

サイクルタイム分析

ツーショット成形は、通常、完成部品のサイクルタイム全体を短縮する:

- 機械間の部品移動が不要

- 1回目のショットは、2回目のショットの前に完全に冷ます必要はない

- 最終段階で両方の素材が同時に冷却される

大量生産シナリオでは、こうした時間短縮は大幅なコスト削減につながります。いくつかの自動車関連企業では、従来のオーバーモールド工程をツーショット技術に転換することで、生産時間を最大30%短縮しました。

労働と取り扱いに関する考慮事項

ハンドリング要件も大きく異なる:

- ツーショット・プロセス:ショット間の取り扱いを最小限に抑え、人件費とコンタミネーションのリスクを低減

- オーバーモールディング:成形段階間の手動または自動搬送システムが必要な場合がある。

清潔さと部品の完全性を特に重視する医療機器メーカーにとって、ツーショット・プロセスによるハンドリングの軽減は、多くの場合、高い設備投資を正当化する。

アプリケーション適合性要因

その違いはあるものの、どちらのプロセスにも、それぞれの特徴が光る最適な用途がある:

理想的なツーショット・アプリケーション

ツーショット成形が得意とする分野

- 効率が設備コストを正当化する大量生産

- 材料間の正確な位置合わせが必要な部品

- 材料遷移の複雑な形状の設計

- 高強度材料の界面を必要とする製品

- 第2素材の薄肉部を持つ部品

最適なオーバーモールドのシナリオ

オーバーモールドは多くの場合、次のような場合に最適である:

- 少量生産

- 複雑な材料遷移が少なく、よりシンプルな形状

- セカンドショット前に基材を完全に硬化させる必要がある用途

- 既存の標準設備を利用しなければならない状況

- 第二の材料が第一の材料を完全に包み込む製品

このようなアプリケーションの適性を理解することは、メーカーが特定の製品要件に対して最も費用対効果の高いプロセスを選択するのに役立つ。

正しい製造業の選択

2ショット成形とオーバーモールドのどちらを選択するかは、最終的には、生産量、部品設計の複雑さ、材料要件、利用可能な製造インフラなど、複数の要因によって決まる。

PTSMAKEでは、このような選択肢を検討されているお客様のために、以下のような要素を考慮した徹底的なプロセス実現可能性分析を実施しています:

- 年間生産量

- 製品寿命への期待

- 金型投資に利用可能な資本

- 材料の組み合わせ要件

- 品質と外観の仕様

- 長期的な製造戦略

これらの要素を徹底的に評価することで、メーカーは特定の用途に最適な品質、効率、費用対効果のバランスを実現するマルチマテリアル・プロセスを選択することができる。

ツーショット射出成形技術の利点

完璧なグリップ感を持つゲームコントローラーを手に取ったり、歯ブラシがしっかりとしたハンドルと柔らかい毛のホルダーをシームレスに一体化させていることに感心したりしたことはないだろうか。これらの日常的な驚異は、製品がどのように作られ、どのように感じられ、どのように体験されるかを変えつつある製造イノベーションを示している。

ツーショット射出成形技術は、従来の製造業では実現できなかった特別な利点をもたらします。1回の製造サイクルで異なる素材を分子レベルで融合させることで、このプロセスは、製造を劇的に合理化しながら、耐久性、優れた美観、革新的な機能性を備えた製品を生み出します。

製品の耐久性向上

分子結合の利点

応力によって分離する可能性のある機械的固定や接着の部品とは異なり、2ショット射出成形部品は材料間の真の分子結合を特徴としています。これにより、製品の耐久性を大幅に向上させる非常に強固な結合が生まれます。

PTSMAKEで2ショット成形に適合する材料を選択すると、成形中に異なるポリマーが分子レベルで実際に絡み合う部品を作ることになります。この相互作用は、1つ目の材料がまだ温かく反応しやすい状態で2つ目の材料が射出されるため、ポリマー鎖が絡み合って強力な結合を形成することで起こります。

この分子結合の強さは、耐久性においていくつかの重要な利点をもたらす:

- 故障箇所の排除:従来の組み立て方法では、継ぎ目や継ぎ目が生じ、それが自然な故障の原因となります。ツーショット成形は、これらの脆弱性を完全に取り除きます。

- 優れた応力分布:マルチマテリアル部品にかかる力は、材料の境界を越えてより均等に分散されます。

- 耐薬品性の向上:継ぎ目や隙間がないため、腐食性物質が材料の層間に浸透することがない。

- 耐衝撃性の向上:素材間のトランジションゾーンは、単一素材の部品よりも衝撃力を効果的に吸収・分散することができる。

耐環境性

ツーショット成形品は、従来の組み立て部品ではすぐに破損してしまうような環境的な課題に対して、顕著な耐性を示します:

- 耐水性と耐湿性:素材間の継ぎ目がないため水分の浸入を防ぎ、ツーショット部品は屋外、海洋、高湿度の用途に最適です。

- 温度サイクル耐性:適切に選択された材料であれば、ツーショット部品は、材料境界での層間剥離やクラックなしに、繰り返しの温度変化に耐えることができる。

- 紫外線安定性:特殊な素材の組み合わせにより、1つの部品で構造的な完全性とUVプロテクションの両方を提供することができる。

自動車用途では、従来の組立方法ではほとんど不可能であった、過酷な条件に長年さらされても外観と機能を維持する2ショット成形の外装部品を開発しました。

製造時間の短縮

二次事業の廃止

2ショット射出成形の最も大きな効率的利点のひとつは、二次加工の劇的な削減である:

| 伝統的な集会 | ツーショット成形 |

|---|---|

| 部品の分離成形 | 単一成形作業 |

| 部品の冷却と保管 | 連続的なプロセスフロー |

| 作業間のマテリアルハンドリング | 中間処理なし |

| 組立ラインのセットアップ | 不要 |

| 多段階での品質検査 | 単一の品質チェックポイント |

この合理化された工程は、従来の方法よりも40-60%短い製造スケジュールを作成します。PTSMAKEでは、メーカーが多工程の組立工程を2ショット成形に転換し、ビジネス経済を変革する生産時間短縮を達成するお手伝いをしてきました。

サイクルタイムの最適化

ツーショット・プロセスは、いくつかの点でサイクルタイムを最適化する:

- パラレル冷却:2回目のショットが注入されている間、1回目のショットはまだ冷却されており、時間効率を生み出している。

- ハンドリングの軽減:機械や組立ステーション間の部品移動がないため、全体的なサイクルタイムが短縮される。

- オートメーションの互換性:ツーショット・プロセス全体が簡単に自動化されるため、人手による処理時間のばらつきがなくなる。

- 連続生産フロー:シングル・マシン・アプローチにより、中断が少なく、スムーズな生産が可能になります。

サイクルタイムの1秒1秒が収益性に影響するような大量生産製品では、2ショット成形は他の製造方法では達成することが難しい競争上の優位性を提供する。

組み立てステップの排除

労働削減効果

従来であれば組み立て工程であったものが自動化されることで、大幅な省力化が実現する:

- 直接労働時間の削減:複数の材料からなるコンポーネントの手作業による組み立てを完全に排除。

- トレーニングの必要性が減少:手作業が減り、作業員のトレーニングが簡素化される。

- 品質管理スタッフの削減:検査箇所が少ないということは、品質保証の効率が高いということです。

- 手直し工数の最小化:ツーショット成形の一貫した性質は、手間のかかる修正を必要とする欠陥を減らす。

こうした労働面での利点は、単にコスト削減だけにとどまらず、生産がより予測しやすくなり、労働力確保の問題にも影響されにくくなる。

プロセス統合による品質向上

組み立て工程がなくなれば、品質はほぼ自動的に向上する:

- 一貫した材料アライメント:金型の精度は、常に材料間の完璧なアライメントを保証します。

- 組み立てミスの排除:人間の組み立てミスは方程式から完全に取り除かれる。

- 汚染リスクの低減:取り扱い工程が少ないということは、繊細な部品を汚染する機会が少ないということです。

- 文書化された工程管理:統合された2ショット工程は、多段階の組み立てよりも監視と制御が容易である。

医療機器メーカーと仕事をした経験では、2ショット成形のこの品質向上という側面は、特に以下のような場合、効率向上よりも価値があることが多い。 クラスII医療機器3 規制当局の厳しい監視にさらされている。

設計の柔軟性 メリット

複雑なジオメトリー機能

ツーショット射出成形は、従来の製造では実現できなかったデザインの可能性を開きます:

- 複雑な内部構造:従来では組み立てが不可能な形状も、ツーショット・プロセスで作ることができる。

- アンダーカットと複雑なカーブ:挑戦的な機能は、組み立てるのではなく、順番に作ることで達成可能になる。

- 可変肉厚:さまざまな材料を使用することで、さまざまな厚みと特性を持つ断面を作ることができる。

- 統合されたチャネルと経路:流体または空気の流路を材料層間に形成し、完全に密閉することができます。

PTSMAKEでは、これまで「製造不可能」とされてきた製品コンセプトを、ツーショット技術を使って製造可能なものへと変貌させるお手伝いをしてきました。

マテリアル・コンビネーション・イノベーション

異なる素材を組み合わせることで、エキサイティングなデザインの可能性が生まれる:

- リジッドとフレキシブルの組み合わせ:ソフトタッチの表面や柔軟な部分を持つ硬い構造部品。

- 不透明/透明ペアリング:継ぎ目や留め具のないソリッドハウジング内のクリアなビューイングウィンドウ。

- 導電性/絶縁性材料:導電経路と絶縁ハウジングが一体化された電気製品。

- 素材別パフォーマンスゾーン:単一部品の特定領域で異なる性能特性。

このような材料の柔軟性により、設計者は単一の材料で妥協するのではなく、製品の各部分を特定の要件に合わせて最適化することができる。

美観とユーザー・エクスペリエンスの向上

シームレスな素材移行

ツーショット成形部品の視覚的な魅力は、そのシームレスな材料の移行によるところが大きい:

- パーティングラインが目立たない:材料は、組み立てのような目に見える線はなく、一緒に流れていく。

- 完璧なアライメント:材料境界は常に絶対的な精度で整列します。

- 保存された表面仕上げ:各素材は、意図された表面の質感と外観を維持する。

- 鮮明な色分け:色の境界がシャープで、にじみやずれがなく一貫している。

このような美的利点は、消費者に一目でわかる高級感のある製品を生み出す。

マルチカラーとマルチテクスチャーの可能性

ツーショット成形で利用可能な創造的なオプションは、視覚的な魅力とユーザーエクスペリエンスの両方を向上させます:

- 塗装なしのカラーコントラスト:異なる色の素材を、二次的な装飾工程なしに組み合わせることができる。

- 触覚の差別化:表面のテクスチャーを変えることで、ユーザーの手を適切なグリップエリアやコントロールに導くことができる。

- 素材による視覚的階層:素材と色のコントラストによって、重要な特徴を際立たせることができる。

- 人間工学に基づいたカスタマイズ:ソフトな素材は、ユーザーの快適性が最も重要な場所に正確に配置することができる。

PTSMAKEのクライアントの多くは、このような美的・体験的な利点が、市場での差別化や製品のプレミアムポジショニングに直結することを発見しています。

ツーショット射出成形は、適切に実施された場合、製品の製造方法だけでなく、製品設計の可能性を変えます。この技術は、製造効率、耐久性の向上、設計の自由度、ユーザーエクスペリエンスの向上という稀有な組み合わせを実現し、業界全体で新たな用途を見出し続けている。

最適なツーショット成形部品の設計原則

多素材の製品がシームレスに一体化されているように感じる一方で、明らかに組み立てられたように見えるものがあるのはなぜだろうと不思議に思ったことはないだろうか。その秘密は製造技術だけでなく、2ショット射出成形を真に輝かせる複雑な設計上の配慮にあります。これらの設計要素を正しく理解することは、平凡な部品と卓越した部品の違いを意味します。

ツーショット射出成形では、材料がどのように流れ、相互作用し、凝固するかを考慮した設計が要求されます。壁の遷移、抜き勾配の角度、ゲートの位置を注意深く設計することで、メーカーは正確な寸法、強力な材料結合、完璧な美観を備えた部品を一貫して製造することができます。

マテリアルフローパターンに関する考察

2ショット成形プロセスでプラスチックがどのように流れるかを理解することは、部品設計を成功させるための基本です。何百もの2ショット成形プロジェクトを監督してきた者として、私はマテリアルフローパターンが最終的な部品の品質と生産効率に大きく影響することを学びました。

流路の可視化

二重射出成形の設計では、各材料が金型キャビティ内をどのように移動するかを視覚化する必要があります。流動パターンが決定する:

- 溶接線ができる可能性のある場所

- 材料が完全に充填されない可能性のある薄い部分

- 空気が滞留する可能性のある領域

- 第一の素材と第二の素材とのインターフェース

PTSMAKEの高度なシミュレーション・ソフトウェアを使用することで、鋼材を切断する前にこれらの流動パターンを予測することができ、開発プロセスの早い段階で設計を最適化することができます。

流れの長さと圧力のバランス

各材料には最適な流路長対圧力比があります。この比率を超えると

- 不完全充填(ショートショット)

- 過度の内的ストレス

- 寸法の不一致

- 材料界面での接着不良

複雑な形状の場合、部品の構造的完全性を損なうことなく、材料を困難な通路に導く微妙な溝であるフローリーダーを組み込むことがよくあります。

流れのためらいを避ける

プラスチックが射出中に逡巡すると、目に見える欠陥や弱点が生じます。これは、2つ目の材料が1つ目の材料と適切に接着する必要がある2ショット用途では特に問題となります。安定したフローを維持するための戦略的な設計機能には、以下のようなものがあります:

- 段階的な厚みの変化

- 鋭角ではなく、放射状のコーナー

- 可能な限り均一な壁面

- 材料の流れを誘導する戦略的なリブ配置

このような一見些細なデザイン要素が、パーツの一貫性と見た目に大きな違いを生む。

肉厚移行設計

異なる肉厚間の移行は、ツーショット設計の最も困難な側面の一つである。この移行がうまく行われないと、ヒケ、反り、弱点が生じる。

徐々に変化する厚み

PTSMAKEの基本的なルールは、流路の長さ3mmあたりの厚みの変化を25%以下に抑えることです。この漸進的なアプローチ:

- 内部応力の低減

- 目に見えるヒケを最小限に抑える

- 安定した冷却を保証

- 排出時の反りを防止

下図は、適切な肉厚の移行と不適切な肉厚の移行を示しています:

| トランジション・タイプ | 説明 | 品質への影響 |

|---|---|---|

| 突然の変化 | 肉厚の急激な変化 | ヒケと応力集中を引き起こす |

| ステップ・トランジション | 厚さ間の複数の小さなステップ | 突然よりはマシだが、ストレスは残る |

| 緩やかなテーパー | スムーズで連続的な厚みの変化 | 最適なフローと目に見える最小限の欠陥 |

| 変数遷移 | リブやその他の機能を使ってフローを管理する | 複雑だが難しい形状に効果的 |

セカンドショットのコンポーネントを設計する際、ファーストショットに対して適切な肉厚を維持することも同様に重要です。第二の材料は、最適な接合と寸法安定性を得るために、第一のショットの肉厚の40-100%の間にするのが一般的です。

材料固有の考慮事項

材料が異なれば、流動中や冷却中の挙動も異なるため、特定の厚さのガイドラインが必要となる:

- ポリカーボネートのような非晶質材料は、一般的に厚みのばらつきに対応できる。

- 半結晶材料(ナイロンのような)は、より制御された転移を必要とする。

- 繊維配向の影響により、充填材には特別な注意が必要である。

- セカンドショットで使用されるエラストマーは、厚み許容差に余裕が必要な場合が多い。

PTSMAKEでは、数十種類のポリマーの組み合わせにおける長年の製造経験に基づき、素材別の設計ガイドラインを開発しました。

ドラフトアングルの実装

適切な抜き勾配はすべての射出成形に不可欠ですが、部品を損傷することなく2回取り外さなければならない2ショット成形では、特別な意味を持ちます。

一発目のドラフトの条件

ファーストショットの構成要素には、ドラフトアングルが含まれていなければならない:

- 最初の位置の金型キャビティからの容易な取り外し

- セカンドショットの適切なポジショニング

- 射出時のストレスを最小限に抑える

- 第二の素材とのインターフェイスのための一貫した寸法

通常、1回目のドラフトは最低1.5°を推奨していますが、追加処理を考慮し、シングルショットよりも若干余裕を持たせています。

セカンドショットに関する考察

2発目はドラフト角度の追加を要求される:

- ドラフトは、第2の材料が金型にロックしないように設計されなければならない。

- 最初のショットに対するアンダーカットは慎重に計画する必要がある。

- 2つ目の素材が1つ目の素材を内包している部分は、特別なドラフト上の配慮が必要である。

- 射出システムは、複合部品の挙動を考慮しなければならない。

エラストマーのセカンドショットでは、金型表面をグリップする材料の傾向を補うために、抜き勾配を3~5°にすることがよくあります。

テクスチャー部分のドラフト

テクスチャーをファーストショット面、セカンドショット面のいずれかに施す場合、ドラフト角は比例して大きくならざるを得ない:

- ファインテクスチャー(SPI A-1、A-2)は通常、さらに1°のドラフトを必要とする。

- ミディアムテクスチャー(SPI B-1、B-2)には約1.5°の追加ドラフトが必要。

- 深いテクスチャー(SPI C-1、C-2)の場合、ドラフトを2~3°追加する必要がある。

抜き勾配の計算でテクスチャーを考慮しないことは、ツーショット成形でよくある設計ミスのひとつです。

戦略的ゲート位置設計

射出ゲートの位置は、2ショット成形品の材料の流れ、接着、最終的な性能に劇的に影響する。

ファーストショット・ゲーティング戦略

最初のシュートのためにゲートを配置するとき、私たちは考える:

- 第二の素材との最終的な接点

- 均一な冷却を促進するフローパターン

- 露出した表面の目に見えるゲート跡を最小限に抑える

- セカンドショットに最適な下地を作る

ゲートのある部分は内部応力が高く、接着強度が損なわれることが多いため、ゲートは一般的に、第二の素材が接着する部分から離して配置する必要があります。

セカンドショット ゲートのポジショニング

セカンドショットのゲートの位置は、さらに入念な計画が必要だ:

- ゲートは可能な限り、界面に平行に材料の流れを導くべきである。

- ポジショニングは、ファーストショットのコンポーネントを邪魔しないようにする。

- ゲートは、時には複雑なセカンドショット形状を完全に充填しなければならない。

- 位置は、最終的な部品の目に見える跡を最小限にする必要があります。

PTSMAKEで採用している効果的な戦略のひとつは、セカンドショットにシーケンシャルバルブゲートを使用することで、ファーストショットのコンポーネントを中断させることなく、フローの進行をコントロールし、適切な充填を確保することができる。

排気に関する考慮事項

ツーショット設計では、適切な換気が特に重要になる:

- ファーストショットとセカンドショットの間に空気がこもると、適切な接着が妨げられる。

- ファーストショットの部品は、従来の通気経路を塞ぐ可能性がある。

- セカンドショットでは、しばしば難しい形状を埋める必要がある。

私たちは、従来のエンド・オブ・フローの位置だけでなく、素材間の界面に沿って戦略的にベント機能を組み込み、2つ目の素材が進むにつれて空気が抜けるようにしています。

素材インターフェースの最適化

材料と材料の界面は、2ショット成形品の中で最も重要な部分です。ここは 分子もつれ4 材料間で発生し、部品の長期耐久性を決定する。

表面処理

ファーストショットの表面状態は、接着強度に大きく影響する。主な考慮事項は以下の通り:

- 材料間の表面エネルギー適合性

- 接着表面積を増加させるマイクロテクスチャー

- 離型や汚染からの清浄度

- セカンドショット注入時の温度

PTSMAKEでは、化学的な相溶性が限られた材料間の機械的な結合を強化するために、(最終部品では見えない)界面部分に意図的にテクスチャーを施すことがあります。

タイミング・パラメーター

ファーストショットとセカンドショットのタイミングは、接着強度に決定的な影響を与える:

- 1回目の注射がまだ温かいうちに2回目の注射をすることで、より強い結合が促進される

- 一貫したサイクルタイミングにより、再現性のある接着強度を実現

- 最初のショット部品と投入される第2の材料の両方の温度制御が不可欠である。

このタイミングの最適化が、オーバーモールドのために別々の機械間で部品を移動させるよりも、専用のツーショット装置の方が良い結果を生むことが多い理由である。

これらの設計原則に細心の注意を払うことで、メーカーは、シームレスな外観だけでなく、実際の条件下で非常に優れた性能を発揮する2ショット成形部品を作成することができます。PTSMAKEでは、長年の製造経験を通じてこれらの設計アプローチを洗練させ、お客様が優れた設計を優れた製品に変えるお手伝いをします。

業界を超えた共通アプリケーション

電動工具の握り心地と、常時使用に耐える耐久性を両立させているのはなぜだろう?あるいは、医療機器はどのようにして硬い構造とソフトタッチの表面をシームレスに組み合わせているのだろうか?このような日常的な技術革新の裏には、事実上あらゆる業界の製品を変革している製造業の驚異が隠されている。

ツーショット射出成形は、メーカーがアセンブリなしで単一のコンポーネントに異なる材料を組み合わせることを可能にすることにより、製品設計に革命をもたらしました。この技術により、一体型シールの自動車部品、人間工学に基づいたグリップの医療機器、触覚インターフェースの電子機器、快適なハンドルの電動工具などが、耐久性の向上と製造コストの削減を実現しながら生み出されています。

自動車部品機能性と美しさの融合

自動車業界は、複雑な設計上の課題を解決し、車両の品質を向上させ、組立コストを削減するために、2ショット射出成形を積極的に採用している。

一体型シールとガスケット

自動車製造における2ショット成形の最も価値ある用途の1つは、一体型シール付き部品の製造です。これらの一般的な用途を考えてみよう:

- ウェザーシール内蔵ドアハンドル

- ガスケット一体型フルードリザーバーキャップ

- 防水シール付き電気コネクター

- 環境保護機能付きHVAC制御モジュール

剛性の高い構造部品とエラストマーシールを一度に成形することで、メーカーは信頼性を向上させながら組立工程を省くことができます。PTSMAKEで複数の自動車部品メーカーと仕事をした経験から、このような統合シール部品が、水の浸入や環境汚染に関連する保証クレームを大幅に削減することを、私は目の当たりにしてきました。

人間工学に基づいた内装部品

客室は、2ショット成形のもうひとつの理想的な用途である:

- ソフトタッチのダッシュボード・コントロール

- 触覚グリップ付きステアリング・ホイール・コンポーネント

- マルチマテリアル構造のシフトノブ

- ソフトタッチゾーン内蔵ドアパネル

これらの部品は、見た目や手触りが高級なだけでなく、劣化することなく長年の日常使用に耐えることができます。硬質基材とオーバーモールド素材との分子結合により、接着剤や機械的固定よりもはるかに耐久性の高い接続が実現します。

アンダーフード・アプリケーション

おそらく最も印象的なのは、2ショット成形が過酷なアンダーフード環境にも応用されていることだろう:

| コンポーネント | 主要素材 | 副資材 | 主なメリット |

|---|---|---|---|

| 液体リザーバー | ガラス繊維入りナイロン | TPVシール | 完璧なシーリングによる耐薬品性 |

| ワイヤーハーネスコネクター | PBT | シリコーンガスケット | 防水性を備えた耐温度性 |

| エアインテーク・コンポーネント | ポリプロピレン | TPE振動ダンパー | 構造的安定性とノイズ低減 |

| センサーハウジング | ピーピーエス | フッ素シリコーンシール | 耐液性を備えた高温安定性 |

これらのアプリケーションは、2ショット成形が、極端な温度変化、化学薬品への暴露、絶え間ない振動など、従来の組み立て部品ではすぐに破壊されてしまうような条件に耐える部品を作ることができることを示している。

医療機器人間工学と精度の融合

医療業界には、2ショット射出成形を特に価値あるものにするユニークな課題があります。規制要件、人間工学的ニーズ、滅菌要求の組み合わせは、この技術にとって絶好の機会を生み出します。

人間工学グリップ付き手術器具

外科用器具は、2ショット成形から多大な恩恵を受けている:

- 精密グリップゾーン付きメスハンドル

- 人間工学に基づいた指位置の外科用ステープラー

- 滑り止めハンドル付き内視鏡ツール

- 衝撃吸収グリップ付き整形外科器具

完璧に配置されたソフトタッチゾーンを持つ器具を作成する能力は、正確な操作に必要な構造的完全性を維持しながら、長時間の処置中の外科医の快適性を向上させます。PTSMAKEでは、医療機器メーカーが接触面積の高い部分にオーバーモールド材を戦略的に配置することで、外科医の手の疲労を軽減するお手伝いをしてきました。

密閉型インターフェイスを備えた診断装置

診断装置は、もう一つの優れたアプリケーションである:

- 防水ボタン付き血糖測定器

- 耐衝撃性エッジを備えたハンドヘルド超音波装置

- 抗菌性表面を備えた患者モニタリング機器

- 耐薬品性ハウジングを備えたポータブル検査装置

異なる素材をシームレスに統合することで、機能性や人間工学を損なうことなく、厳しい洗浄プロトコルに耐えるデバイスを作ることができる。

薬物送達システム

おそらく最も重要な医療用途は、薬物送達システムに関わるものだろう:

- 滑り止め付き自動注射器

- 正確なトリガー機構を持つ吸入器

- 透明な窓と快適なグリップを備えたインスリン・ペン

- 防水インターフェースを備えた輸液ポンプコンポーネント

このような用途では、素材の選択が特に重要になる。一次材料は寸法安定性と耐薬品性を備えなければならないが、二次材料はしばしば快適性と生体適合性を兼ね備える必要がある。素材間の分子結合は、医療機器にとって重要な考慮事項である、細菌を妨げる隙間が部品間に存在しないことを保証する。

コンシューマー・エレクトロニクス機能とフォルムの融合

エレクトロニクス産業は、おそらく2ショット成形技術を最も目に見える形で応用している。

スマートフォンとタブレット

最近のモバイル機器は、2ショット成形を利用している:

- 衝撃吸収コーナー内蔵ケース

- 正確な触覚フィードバックを備えたボタンアレイ

- 防水膜付きスピーカーグリル

- 保護レンズ付きカメラベゼル

この技術により、設計者は美しい外観と日常使用に十分な耐久性を兼ね備えたデバイスを作ることができる。また、組み立て工程を省くことで、部品の厚みを減らすことができる。これは、縮小を続けるポータブル・エレクトロニクスの世界では重要な考慮事項である。

リモコンと入力デバイス

入力装置は、2ショット成形の人間工学的な利点を示している:

- 照光式ソフトタッチボタン付きリモコン

- 滑り止めグリップ付きゲームコントローラー

- 正確に配置されたフィンガーレスト付きコンピュータ・マウス

- デュアルマテリアル構造のキーボード・キーキャップ

これらのアプリケーションは、ツーショット成形が、視覚的、触覚的、機能的な要素を1つの部品に統合した直感的なユーザーインターフェースをどのように作り出すことができるかを強調しています。このプロセスの精度は、ユーザーの満足にとって重要な、一貫した感触と反応をボタンに保証します。

ウェアラブル・テクノロジー

活況を呈しているウェアラブル・テクノロジー分野は、2ショット成形に大きく依存している:

- 肌に触れる面が快適なフィットネストラッカー

- スマートウォッチ用バンドは剛性の高い取り付け部と柔軟な装着部を備える

- 顔面接触型クッションを備えたAR/VRヘッドセット

- 耳に正確にフィットするヒアラブル機器

このような用途では、耐久性と快適性のバランスを取る必要があり、従来の組み立て方法では不可能な複雑な形状を必要とすることが多い。

電動工具:耐久性と快適性の融合

プロ用電動工具は、おそらくツーショット成形にとって最も要求の厳しい用途であり、人間工学的な利点を提供しながら極端な使用に耐える部品を必要とします。

人間工学に基づいた防振ハンドル

ツール・ハンドルは高度なツーショット・アプリケーションを紹介:

- 振動減衰ゾーンを戦略的に配置したドリルハンドル

- 吸湿発散性テクスチャーのノコギリグリップ

- 衝撃吸収材を使用したインパクトドライバーハンドル

- 耐熱グリップ部を備えたグラインダー本体

これらのハンドルは、長時間の使用にも快適さを保ちながら、大きな機械的ストレス、環境暴露、様々な建材からの化学的接触に耐えなければなりません。硬質素材と軟質素材の分子結合により、長年のプロフェッショナルな使用にも耐えうるハンドルが生まれます。

密閉インターフェイス付き機能性ハウジング

ハンドルだけでなく、電動工具のハウジングもツーショット技術の恩恵を受けている:

- 環境シール付きバッテリー・インターフェース

- 一体型防振モーターハウジング

- 防水ボタンアレイ付きコントロールパネル

- 耐摩耗性を備えたアクセサリー取り付けポイント

これらの部品は、2ショット成形によって複数の機能を1つの部品に組み込むことができ、信頼性を向上させながら組み立ての複雑さを軽減できることを示している。

私はPTSMAKEでの仕事を通じて、2ショット射出成形がこれらの業界全体の製品設計をどのように変えたかを目の当たりにしてきました。分子レベルで材料を組み合わせ、組み立て工程を省き、ゾーンに特化した特性を持つ部品を作る能力は、革新的な製品の新たな可能性を開き続けています。材料科学が進歩し、加工技術が向上するにつれて、この多用途な製造技術の創造的な応用がさらに増えることが期待される。

コストと生産量の分析

製造の意思決定に関しては、技術的な仕様よりも損益がものを言うことが多い。ツーショット射出成形は、多くの製品開発者が当初理解に苦しむ、魅力的な経済的パラドックスを提示します。

初期金型費用は従来の射出成形を上回りますが、ツーショット・プロセスは、組み立てを省き、労働力を削減し、品質問題を最小限に抑えることで、大量生産において長期的に大きな節約をもたらします。この経済方程式は、一見高価な技術を、適切なアプリケーションのための強力なコスト削減戦略に変えます。

初期投資と長期的経済性

投資曲線を理解する

ツーショット射出成形は、従来の成形または組立工程よりも高い初期資本投資を必要とします。この投資は主に以下からもたらされる:

- 回転システムやインデックスシステムを備えた、より複雑な金型設計

- デュアル射出成形専用設備

- プロセス開発のための追加エンジニアリング時間

- より精巧なマテリアルハンドリングシステム

従来の製造アプローチに慣れた企業にとって、この初期コストは当初、法外に思えるかもしれない。しかし、製造の経済性は、金型の段階だけでなく、製品のライフサイクル全体にわたって評価されなければならない。

2ショット成形の投資曲線は、特徴的なパターンをたどる:

| 生産段階 | 伝統的な集会 | ツーショット成形 |

|---|---|---|

| 初期工具 | 低コスト | 30-50% 高コスト |

| プロダクション・セットアップ | 複数のステーションが必要 | シングルマシンのセットアップ |

| 部品ごとの生産 | 高い継続コスト | 継続的なコストの削減 |

| 損益分岐点 | 該当なし | 通常10,000~50,000部品 |

| 大量生産 | ますます高くなる | ますます経済的に |

PTSMAKEでは、多くのお客様をこの経済分析に導き、特定の製品がこの曲線のどの位置にあるかを理解するお手伝いをしてきました。期待寿命が数年で、数量が10万個を超えるような製品の場合、2ショット成形の経済的利点はますます説得力を増してきます。

損益分岐点分析

損益分岐点(高い金型費用が生産節約によって相殺される点)は、生産量によって大きく異なる:

- パーツの複雑さ

- 組み立てステップの省略

- 製造地域の人件費

- 生産量予測

- 製品寿命への期待

組立工程が少ない単純な部品の場合、損益分岐点はより高い数量で発生する可能性がある。しかし、複数の組立工程を持つ複雑な部品の場合、驚くほど少量(時には1万個程度)で経済性が有利になることがある。

人件費削減分析

アセンブリー労働撤廃

2ショット成形の最も大きな経済的メリットのひとつは、組み立ての手間が省けることである。この利点はいくつかの形で現れる:

- 直接労働の削減:手作業による組み立て作業を完全に排除

- 間接労働の節約:品質検査、材料の取り扱い、監督の必要性が少ない。

- トレーニング・コストの削減:組み立て要員のトレーニングが不要

- ワークスペースの縮小:組立ステーションと関連インフラが不要になる

私は、当初は直接的な労働力の節約にのみ注目していたメーカーと仕事をしたことがあるが、後に間接的な労働力と関連コストがさらに大きな経済的利益をもたらすことを発見した。ある自動車部品メーカーは、多部品アセンブリを2ショット成形に変更したところ、総労働コストを73%削減しました。

品質管理 コストへの影響

2ショット成形の品質管理の経済性は、さらなる節約を生む:

- 検査削減:プロセス全体を通して品質チェックポイントが少ない

- 拒絶反応の減少:組み立てミスの排除

- リワークの排除:組み立て不良部品の修理は行わない

- ドキュメンテーションの簡素化:シングル・ステップ・プロセスのための合理化された品質手順

医療機器や自動車安全部品のような規制産業にとって、こうした品質関連のコスト削減は特に大きな意味を持つ。単一の成形工程と複数の組立工程を比較すると、規制上の文書化およびバリデーション要件が簡素化されるため、何百時間ものエンジニアリング時間を節約することができる。

ボリューム・スケーリング経済学

大量生産の利点

2ショット成形の経済的な利点は、生産量が増えるにつれてますます顕著になる:

- サイクルタイム効率:組み立て工程を省くことで、累積的な時間短縮を実現

- マテリアルハンドリング削減:在庫を減らし、追跡・管理する部品を減らす

- フロアスペースの最適化:コンパクトな生産セルと大規模な組立ライン

- エネルギー消費:完成品1個あたりのエネルギー使用量を低減

自動車部品、家電製品、医療用消耗品などの大量生産産業で2ショット成形が特に普及しているのは、こうしたスケーリング要因によるものだ。生産量が増えれば増えるほど、経済的なメリットはさらに大きくなる。

オートメーション統合のメリット

最新の2ショット成形セルは、自動化技術とシームレスに統合されている:

- ロボットパーツハンドリング:自動搬出・梱包

- インライン品質検証:成形と一体化したビジョンシステムと検査

- デジタル・プロセス・モニタリング:予知保全のためのリアルタイム生産データ

- 一貫したサイクルタイム:人間のばらつきの排除

この自動化の互換性は、スケールでの経済性をさらに高めます。PTSMAKEでは、最小限の監視で動作する完全自動のツーショット生産セルを実装し、大量生産アプリケーションの部品単価を劇的に削減しました。

材料費の影響

材料効率の考慮

ツーショット成形は、いくつかの方法で材料コストに影響を与えることができる:

- 的を絞った素材配置:必要な部分にのみ高価な素材を使用

- 廃棄物の削減:組立スクラップを出さずに、全体的な材料消費量を削減

- 簡素化されたマテリアルハンドリング:生産工程で管理する材料の種類が少ない

- 最適化されたプロパティ:各セクションは、その機能に必要なものだけを使用する。

私が見た中で最も興味深い経済的側面のひとつは、高級素材をより戦略的に使用できることだ。高価なエンジニアリング・プラスチックで部品全体を作るのではなく、2ショット成形によって、その特性が必要な部分だけにその材料を使い、他の部分には標準的な材料を使うことができる。

ケーススタディ材料コストの最適化

このコンセプトを説明するために、私たちが再設計を手伝った医療機器のハンドルを考えてみよう:

| デザイン・アプローチ | 材料の使用 | 材料費 |

|---|---|---|

| 単一素材 | 100% ガラス繊維入りナイロン | 総コストが高い |

| ツーショット・デザイン | 70%標準ナイロン、30%ガラス繊維入り | 22%材料コスト削減 |

| 追加特典 | 選択的な材料特性による人間工学の改善 | 商品価値の向上 |

材料配置に対するこの戦略的アプローチは、コスト削減と性能向上を同時に実現する。

二次加工および仕上げコスト

成形後工程の廃止

組み立てだけでなく、2ショット成形は、従来の製造にコストを上乗せする多くの二次加工を排除する:

- パッド印刷/ラベリング:装飾なしの多色コンポーネント

- 塗装/コーティング:成形時に異なる色とテクスチャーを統合

- 機械的表面処理:テクスチャー:特定の部分に直接成形されたテクスチャー

- 接着剤塗布:ボンディング作業不要

排除される各作業は、直接的なコスト削減だけでなく、潜在的な品質問題や生産ボトルネックの除去を意味する。この合理化効果により、経済的にもスケジュール的にもメリットが生まれる。

在庫と物流の削減

2ショット成形の連結部品アプローチは、サプライチェーンの効率化を生み出す:

- 管理するSKUの削減:複数の部品より単一部品

- 在庫価値の減少:全体的な必要在庫の削減

- 簡易ロジスティクス:輸送・追跡する部品が少ない

- 倉庫ニーズの減少:部品保管スペースの削減

これら サプライチェーン最適化5 ジャスト・イン・タイム環境や複雑な国際的サプライチェーンを持つ製造業者にとって、そのメリットは大きい。

品質関連コスト要因

保証とフィールド故障の経済学

経済的要因の中で最も定量化が難しいのは、長期的な質の向上であろう:

- 保証クレームの減少:コンポーネントの分離やインターフェイスの漏れに起因する故障の減少

- 製品寿命の延長:より耐久性の高い構造により、使用寿命が延びる

- フィールド・サービスの減少:使用中の修理が少ない

- ブランド評価の向上:より高品質な製品による顧客満足度の向上

医療機器、自動車用安全部品、産業機器など、故障が重大な結果をもたらす製品の場合、こうした品質に関連する経済的利益は、直接的な製造コストの削減を上回る可能性がある。

ある電動工具メーカーは、ハンドルをツーショット成型に切り替えたことで保証クレームが減少し、直接製造コストの約3倍を節約できたと計算した。耐久性と信頼性の向上は、同社のビジネスモデル全体に波及する経済的利益を生み出した。

規制遵守の経済学

規制産業にとって、2ショット成形はコンプライアンス・コストに大きな影響を与える:

- 簡易バリデーション:単一製造工程と複数工程

- 文書の削減:文書化し管理する製造工程が少ない

- より安定した結果:ばらつきが少ないことは、規制当局の承認が容易であることを意味する

- リスク管理の低下:分析・軽減すべき故障モードが少ない

これらの規制上の利点は、製品承認の迅速化、コンプライアンス・オーバーヘッドの削減、継続的な品質管理コストの削減など、経済的な利点に直結する。

経済的決断を下す

2ショット射出成形が特定の製品にとって経済的に理にかなっているかどうかを評価する場合、メーカーはいくつかの重要な質問を考慮する必要がある:

- 製品の全ライフサイクルで予想される生産量は?

- ツーショット・デザインに変更することで、いくつの組み立て工程を省くことができますか?

- どのような二次加工(印刷、ラベリングなど)を成形工程に組み込むことができるか?

- 現在の製造方法に品質、保証、規制上の懸念はあるか?

- 部品の統合によって、在庫とロジスティクスはどのような影響を受けるのか?

PTSMAKEでは、このような疑問点をお客様と体系的に検討し、さまざまな数量シナリオや時間枠にわたって経済性を予測する比較コストモデルを開発することもあります。このような分析的アプローチにより、単に初期のツーリング見積もりを比較するのではなく、包括的な経済的理解に基づいて決定することができます。

2ショット射出成形は、特に少量生産品やライフサイクルの短い製品など、すべての用途で経済的に正当化されるわけではありませんが、その長期的なコスト優位性から、業界を問わず、大量生産で品質が重要な部品の製造方法として選ばれるようになってきています。