油圧システムが予期せず故障し、コストのかかるダウンタイムや潜在的な安全上の危険を引き起こすことがあるのを不思議に思ったことはありませんか?その根本的な原因は、油圧継手の不適切な選択や取り付けにあることがよくあります。これらの一見単純な部品は、正しく扱われないと、壊滅的なシステム故障、流体漏れ、圧力低下につながる可能性があります。

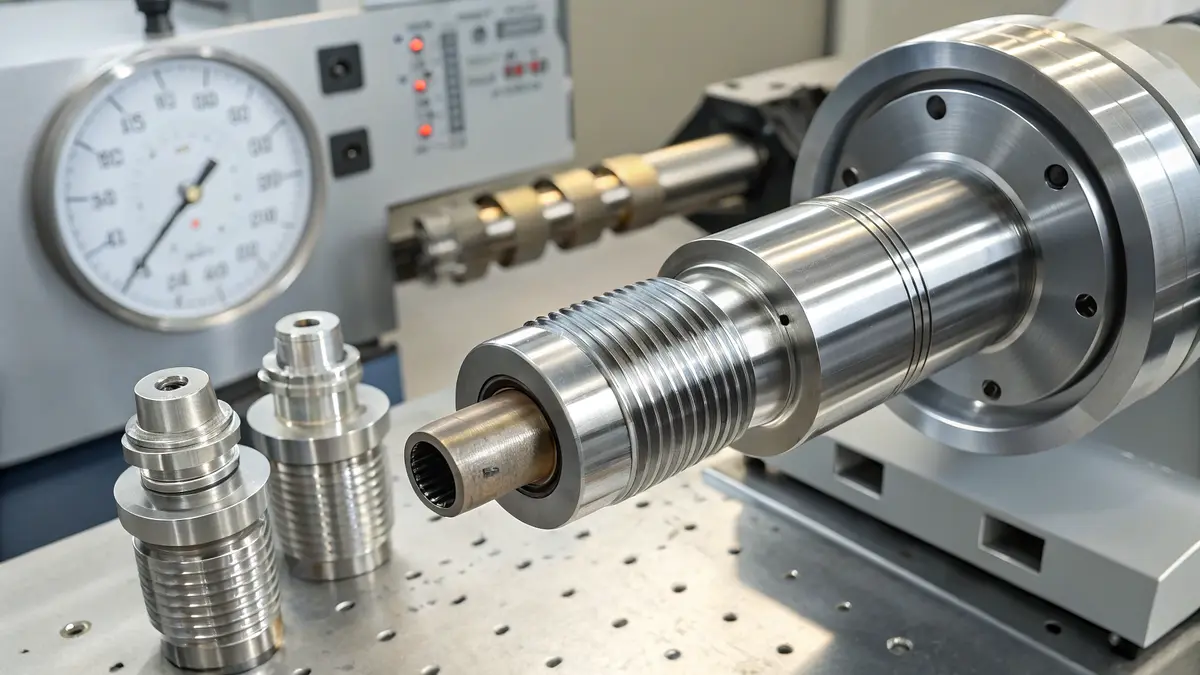

油圧継手は、流体動力システムの油圧ライン、コンポーネント、および機器を結合するために設計された特殊なコネクタです。これらの継手は、システム圧力を維持しながら、コンポーネント間を効率的に流体が流れるようにする、安全で漏れのない接続を作成します。これらの重要な部品は、特定のアプリケーションの要件を満たすために様々なサイズと構成で提供されています。

油圧フィッティングの基本を理解する

油圧継手は、システムの完全性を維持する上で重要な役割を果たします。油圧システムの運転がうまくいくかどうかは、適切な継手の選択に大きく依存することがわかりました。これらのコンポーネントは、漏れを防ぎ、安定した流量を維持しながら、高圧に耐えなければなりません。フィッティングの主な機能は ハーメチックシール1 流体がシステム内に留まることを確実にする。

油圧継手の種類

ねじ継手

- NPT(ナショナルパイプスレッド)

- BSPT(英国標準パイプスレッド)

- SAE(自動車技術会)

- メートルねじ

クイックコネクトフィッティング

これらの継手は、工具なしで迅速な着脱を可能にします。特徴

- プッシュ・トゥ・コネクト機構

- セルフシールバルブ

- 内蔵安全ロック

圧縮継手

コンプレッション・フィッティングは、フェルールを使って確実な接続を行う:

| フィッティング・タイプ | 定格圧力 | 一般的なアプリケーション |

|---|---|---|

| シングルフェルール | 最大6,000 PSI | 一般油圧システム |

| ダブル・フェルール | 最大10,000 PSI | 高圧用途 |

| トリプル・フェルール | 最大15,000 PSI | 重要な安全システム |

素材に関する考察

フィッティング素材の選択は性能に大きく影響する:

ステンレス鋼

- 優れた耐食性

- 高圧力対応

- 過酷な環境に対応

炭素鋼

- 費用対効果の高いオプション

- 優れた強度特性

- 表面処理が必要

真鍮

- 機械加工が容易

- 中程度の耐食性

- 低圧用途に最適

産業別アプリケーション

自動車産業

自動車用途では、油圧継手は極めて重要である:

- ブレーキシステム

- パワーステアリング

- サスペンション・システム

- トランスミッション冷却ライン

航空宇宙用途

航空宇宙の需要は以下の通り:

- 軽量素材

- 高い信頼性

- 極圧性能

- ゼロ・リーク耐性

製造設備

製造アプリケーションでは、以下のことが要求される:

- クイック・メンテナンス・アクセス

- 規格サイズ

- 堅牢な構造

- 費用対効果の高いソリューション

選考基準

油圧継手を選ぶときは、次のことを考慮する:

動作圧力

- 定格使用圧力

- 安全係数

- サージ圧力能力

環境条件

- 温度範囲

- 化学物質への暴露

- 耐候性

設置条件

- スペースの制約

- メンテナンス・アクセス

- ツール要件

互換性

- 流体タイプ

- 素材の互換性

- スレッド規格

インストールのベストプラクティス

最適なパフォーマンスを確保する:

適切な準備

- すべての部品を洗浄する

- ダメージの検査

- スレッドの互換性を確認する

組立ガイドライン

- 適切なトルクを使用する

- スレッドシーラントを正しく塗布する

- 適切なアライメントを維持する

試験手順

- 圧力テスト

- リークチェック

- システム検証

メンテナンスとトラブルシューティング

定期的なメンテナンスは以下の通り:

- 目視検査

- トルク検証

- 漏れ検知

- 交換スケジュール

注意すべき一般的な問題

- スレッドの損傷

- 腐食

- シールの劣化

- 不適切なアライメント

カスタム油圧継手を選ぶ理由

私は毎日、ニーズに合わない標準的な油圧継手と格闘しているメーカーを見ています。彼らは、既製のソリューションが特定の用途のために設計されていなかったため、絶え間ない漏れ、圧力低下、システムの故障に直面しています。このような問題は、高価なダウンタイムを引き起こすだけでなく、深刻な安全上のリスクをもたらします。

カスタム油圧継手は、お客様のシステム固有の要件に完全に適合するテーラーメイドのソリューションを提供し、最適な性能、安全性の向上、および効率の改善を保証します。これらは、お客様の正確な定格圧力、サイズの制約、および環境条件を処理するために特別に設計されています。

独自のサイズ要件

非標準的なパイプサイズやユニークなシステム構成を扱うとき、私の製造経験では、標準継手はしばしば不必要な合併症を作成します。カスタム継手は、これらの問題を介して排除します:

- 精密な寸法管理

- 既存コンポーネントとの完璧なアライメント

- 最適化されたフロー特性

- 設置の複雑さを軽減

で作業する場合、正確な寸法を指定する能力が非常に重要になります。 流量係数2 システム性能に直接影響する計算。

圧力仕様と安全性

圧力管理に関しては、カスタム継手は明確な利点を提供する:

| 圧力範囲 (PSI) | 標準継手 | カスタム金具 |

|---|---|---|

| 低い (0-1000) | 限られたオプション | 完全最適化 |

| ミディアム(1000~3000) | 一般的なデザイン | アプリケーション別 |

| 高い(3000以上) | 安全性への懸念 | 強化された安全機能 |

素材選択の柔軟性

カスタム油圧継手は、戦略的な材料選択を可能にします:

化学的適合性

- 特定の液体に対する耐性

- 素材の劣化防止

- 耐用年数の延長

温度要件

- 高温アプリケーション

- 極低温環境

- 熱サイクル耐性

耐摩耗性

- 耐摩耗性

- 摩擦低減

- メンテナンス間隔の延長

環境適応性

使用環境が異なれば、特有の設計上の配慮が必要となる:

腐食性環境

- 特殊コーティング・オプション

- 耐食合金

- 表面処理の強化

極端な気温

- 材料の膨張補償

- 熱応力管理

- 温度別シーリング・ソリューション

高振動アプリケーション

- 強化スレッド設計

- 防振機能

- 機械的安定性の向上

コストパフォーマンス分析

カスタム・フィッティングは初期費用が高くつくかもしれないが、長期的にはより良い価値をもたらすことが多い:

| コスト係数 | 標準継手 | カスタム金具 |

|---|---|---|

| 初期投資 | より低い | より高い |

| メンテナンス費用 | より高い | より低い |

| 交換頻度 | より頻繁に | 頻度は低い |

| システム効率 | 可変 | 最適化 |

| ダウンタイム・リスク | より高い | より低い |

デザイン・インテグレーションの利点

カスタム油圧継手は、いくつかの統合の利点を提供します:

空間の最適化

- 狭いスペースに対応するコンパクト設計

- アダプターの必要性が減少

- 簡易設置

軽量化

- 材料の最適化

- 流線型のデザイン

- 効率の向上

パフォーマンス向上

- フロー特性の改善

- 圧力損失の低減

- システム効率の向上

品質管理とテスト

特注金具は厳格な品質管理を受けている:

- 詳細な材料認証

- 総合的な圧力テスト

- 寸法検証

- パフォーマンス検証

- 文書化とトレーサビリティ

長期的なメリット

カスタム油圧継手への投資は、永続的な利点をもたらします:

信頼性の向上

- 故障率の低減

- 安定したパフォーマンス

- 耐用年数の延長

メンテナンスの最適化

- サービスの簡素化

- スペアパーツの在庫削減

- 予測可能なメンテナンス・スケジュール

営業コスト削減

- エネルギー消費の低減

- ダウンタイムの減少

- 流体ロスの最小化

標準油圧継手とカスタム油圧継手の選択は、最終的にはお客様の特定のアプリケーション要件に依存します。しかし、性能、信頼性、安全性が最優先される重要なシステムでは、カスタム継手が最も費用対効果が高く、効率的なソリューションであることがよく証明されます。

カスタム油圧継手の利点は何ですか?

標準的な油圧継手では、特定の要件を満たすことはできません。私は、数え切れないほどのシステムが不適合な部品のために故障し、コストのかかるダウンタイムとメンテナンスの頭痛の種になるのを目の当たりにしてきました。漏れ、性能の低下、互換性の問題に対処するためのフラストレーションは、圧倒されることがあります。

カスタム油圧継手は、システム性能を向上させ、完全な互換性を確保し、機器の寿命を延ばすオーダーメイドのソリューションを提供します。これらの特殊なコンポーネントは、全体的な運用効率を向上させながら、故障率とメンテナンスコストを削減し、正確な仕様を満たすように設計されています。

システム性能の向上

カスタム油圧継手は、いくつかの重要な領域でシステム性能を大幅に向上させることがわかりました。PTSMAKEでカスタム継手を設計する際、私たちは以下の方法で流量特性を最適化することに重点を置いています。 計算流体力学3 分析を行う。これによって私たちは次のことが可能になる:

- 接続部の圧力低下を抑える

- 流体の流れの乱れを最小限に抑える

- 特定の用途に最適化された流路

- システム全体の効率を高める

優れた耐久性と信頼性

カスタムフィッティングは、耐久性において非常に優れています:

| アスペクト | 標準継手 | カスタム金具 |

|---|---|---|

| 素材の選択 | 限られたオプション | アプリケーション専用素材 |

| 応力分布 | 一般的なデザイン | 実負荷に最適化 |

| 耐食性 | 基本的な保護 | 環境への配慮 |

| 温度範囲 | 標準レンジ | 動作範囲の拡大 |

完璧な互換性

私が見た最も大きな利点のひとつは、既存のシステムとの完璧な互換性です。カスタムフィッティングは以下のように設計することができる:

- 正確な寸法要件に適合

- ユニークなマウント構成に対応

- 非標準部品とのインターフェース

- スペースの制約に合わせる

故障率の低減

入念な設計と製造により、カスタム継手はシステムの不具合を大幅に削減します:

- 標準設計の弱点をなくす

- より良いシール面を提供する

- 追加の安全要素を組み込む

- 実際の運転条件を考慮する

リーク防止機能

私の経験では、油圧システムではしばしば漏れが主な懸念事項です。カスタム継手は、このような問題を解決します:

- 最適化されたシーリング形状

- 表面仕上げの向上

- シールの適切な材料選択

- 改良されたスレッド・デザイン

費用対効果

初期費用は高くつくかもしれないが、長い目で見ればカスタムフィッティングの方が経済的であることが多い:

- メンテナンスの軽減

- 交換頻度の低下

- システム停止時間の減少

- 業務効率の向上

- システム寿命の延長

特殊用途

カスタム継手は、標準部品では不十分な特殊用途に優れています:

- ユニークな構成を必要とする高圧システム

- 極端な温度環境

- 腐食性または攻撃的な媒体の取り扱い

- スペースに制約のある設備

- 重要な安全アプリケーション

品質管理のメリット

カスタム継手では、厳格な品質管理対策を実施しています:

- 材料認証とトレーサビリティ

- 正確な寸法検証

- 実際の条件下での性能試験

- コンプライアンス要件の文書化

設置の利点

カスタム継手は、次のように設置プロセスを簡素化することができます:

- 接続ポイントの削減

- アダプターの必要性を排除

- メンテナンスのための容易なアクセス

- 設置に適した機能を搭載

長期的なシステムメリット

カスタム油圧継手の長期的な利点は以下のとおりです:

- システムの信頼性向上

- メンテナンスコストの削減

- 機器の長寿命化

- 全体的なパフォーマンスの向上

- 総所有コストの低減

環境への配慮

カスタム継手は、環境要因を考慮して設計することができます:

- 漏れや流出のリスクを低減

- エネルギー消費の低減

- 耐用年数の延長による廃棄物の削減

- 環境に優しい素材の使用

これらの包括的な利点を通じて、カスタム油圧継手は、任意の深刻な油圧システムアプリケーションのための貴重な投資であることを証明する。カスタマイズへの初期投資は、性能の向上、メンテナンスの軽減、システムの信頼性の向上を通じて配当金を支払います。

カスタム油圧継手にはどのような材料が使われていますか?

油圧継手の材料選択を誤ると、壊滅的なシステム故障につながる可能性があります。私は、不適切な材料選択が早期の腐食、圧力関連の故障、費用のかかる機器のダウンタイムにつながったケースを数え切れないほど目撃してきました。特にシステムの信頼性が最重要視される重要な用途では、深刻な結果を招きかねません。

カスタム油圧継手は、主にステンレス鋼、真鍮、アルミニウム、炭素鋼の4つの主要材料を使用して製造されています。各材料は、耐腐食性、圧力処理、温度耐性、および費用対効果を考慮して、特定のアプリケーションに適したユニークな特性を提供しています。

ステンレス鋼継手を理解する

ステンレス鋼は、要求の厳しい環境における油圧継手の最良の選択です。この材料の オーステナイト構造4 は卓越した耐食性と強度を提供します。PTSMAKEでは、主に油圧用途に316と304グレードのステンレス鋼を使用しています。

主な利点は以下の通り:

- 優れた耐食性

- 6000 PSIまでの高圧力耐性

- 耐熱温度-325°F~850°F

- 海洋環境での優れた耐久性

真鍮継手の用途

真鍮継手は、中圧用途に適した特性のバランスの取れた組み合わせを提供します。私たちはしばしば、空気圧システムや低圧油圧アプリケーション用の真鍮継手をお勧めします。

真鍮金具の特性:

- 良好な耐食性

- 最大3000 PSIの定格圧力

- 耐熱温度-65°F~400°F

- ステンレス鋼に代わるコスト効率

アルミニウム継手の利点

アルミニウム製継手は、軽量化が重要な用途向けの軽量ソリューションです。アルミニウム製継手の特徴は以下の通りです:

| プロパティ | メリット |

|---|---|

| 重量 | スチールより軽い65% |

| 耐食性 | 天然酸化被膜の保護 |

| 放熱 | 優れた熱伝導性 |

| コスト | 適度な価格帯 |

| 定格圧力 | 最大2000 PSI |

炭素鋼継手の特徴

炭素鋼継手は、コストが主な考慮事項である一般産業用途で人気のままです。これらの継手は提供しています:

- 高い強度対重量比

- 優れた圧力処理能力

- 適度な温度で優れた性能を発揮

- 標準的なアプリケーション向けの費用対効果の高いソリューション

素材選択基準

カスタム油圧継手の材料を選択する際には、以下の要因を考慮してください:

動作圧力

- ステンレス鋼:高圧システムに最適

- 炭素鋼:中圧から高圧に適する

- 真鍮:中圧用途

- アルミニウム低圧システム

環境条件

- 腐食性環境:ステンレススチールを選ぶ

- 屋内用:炭素鋼で十分

- 海洋暴露:ステンレススチールまたは真鍮

- 重量に敏感:アルミニウム

温度要件 素材 最低温度最低温度 最高温度最高温度 ステンレス鋼 -325 850 真鍮 -65 400 アルミニウム -65 350 炭素鋼 -20 750

コストに関する考察

材料費はフィッティングの選択に大きく影響する:

最も高価なものから最も安価なものへ:

- ステンレス鋼

- 真鍮

- 炭素鋼

- アルミニウム

コストとパフォーマンスのバランス:

- 高性能の要求:ステンレス鋼は高いコストを正当化する

- 適度な用途:真鍮はお買い得

- 予算重視のプロジェクト炭素鋼が許容できる性能を提供

- 重量が重要な用途アルミニウムの利点はコストを上回る

メンテナンス要件

素材が異なれば、メンテナンスのレベルも異なる:

ステンレス鋼

- メンテナンスは最小限

- 応力腐食の定期検査

- 長寿命

真鍮

- 酸化を防ぐための定期的な洗浄

- 適度なメンテナンスが必要

- 適切な手入れで長持ち

アルミニウム

- ガルバニック腐食からの保護

- 保護膜の定期検査

- 中程度のメンテナンスが必要

炭素鋼

- 錆の定期点検

- 保護膜のメンテナンス

- メンテナンスの必要性が高い

産業別アプリケーション

材料特性に基づき、特定の業界では特定の材料が好まれる:

航空宇宙

- 軽量化のためのアルミニウム

- 重要システム用ステンレス鋼

マリン

- 耐食性に優れたステンレススチール

- 非重要用途向け真鍮

工業生産

- 一般用途向け炭素鋼

- 化学薬品にさらされるステンレス鋼

食品加工

- サニタリー仕様のステンレススチール

- 軽量ハンドリング機器用アルミニウム

カスタム油圧継手の材料の選択は、動作条件、環境要因、および予算の制約を慎重に考慮する必要があります。これらの材料特性を理解することは、最適なシステム性能と寿命の確保に役立ちます。

カスタム油圧継手の主な設計上の考慮事項は何ですか?

重要な要素を適切に考慮せずにカスタム油圧継手を設計すると、致命的なシステムの故障につながる可能性があります。私は、見落とされた設計要素が漏れ、圧力低下、完全なシステム停止を引き起こし、大幅な生産遅延と経済的損失を招いた事例を数多く目撃してきました。

カスタム油圧継手の主要な設計上の考慮事項は、サイズの最適化、ネジタイプの選択、シール方法の実装、および定格圧力の計算を包含する。これらの要素は、システムの信頼性、運用効率、費用対効果を確保するために、慎重にバランスを取る必要があります。

サイズと寸法に関する考察

油圧継手のサイジングは、適切な流量特性とシステム効率を維持するために非常に重要です。カスタム継手を設計する際には、内寸と外寸の両方を考慮することの重要性を常に強調しています。その 流量係数5 システムの性能とエネルギー効率に直接影響する。

主要な次元的要因には以下が含まれる:

- 流量に応じた内径

- 圧力封じ込めのための肉厚

- 設置上の制約を考慮した全長

- ポート深度

スレッドタイプの選択

ねじの選択は、継手の性能と信頼性に大きく影響します。様々な産業用途に携わってきた経験から、一般的なネジの種類を包括的に比較しました:

| スレッドタイプ | メリット | ベストアプリケーション | 定格圧力 |

|---|---|---|---|

| かくふかくさんじょうやく | 費用対効果が高く、広く入手可能 | 一般産業用 | 最大5,000 PSI |

| BSPT | シーリング性能の向上 | 欧州規格 | 最大6,000 PSI |

| SAE | 高圧力耐性 | モバイル機器 | 最大7,500 PSI |

| メートル | 国際的互換性 | 世界市場 | 最大6,000 PSI |

シーリング方法と材料

シール方法の選択は、継手の信頼性とメンテナンス要件に直接影響します。主なシーリング方法をご紹介します:

金属間シーリング

- 優れた高圧性能を提供

- 精密な加工公差が必要

- 高温用途に最適

Oリングシール

- 中程度の圧力で信頼性の高いシーリングを提供

- メンテナンスと交換が容易

- 費用対効果の高いソリューション

エラストマーシール

- 優れた耐薬品性

- 優れた振動減衰性

- 様々な圧力範囲に対応

定格圧力の考慮事項

私は常に、適切な定格圧力の計算の重要性を強調しています。圧力容量にはいくつかの要因が影響します:

素材の選択

- 引張強度の要件

- 温度耐性

- 耐食性

安全係数

- 業界標準の要件

- アプリケーション固有のニーズ

- 使用環境条件

ストレス分析

- 破裂圧の計算

- 疲労寿命の推定

- 熱膨張効果

材料の選択とコストの最適化

材料の選択は、性能とコストの両方に大きく影響する。一般的な素材は以下の通り:

- 炭素鋼:標準的な用途向けの経済的な選択

- ステンレス鋼:優れた耐食性

- 真鍮:中圧用途に適している

- アルミニウム特定のニーズに対応する軽量オプション

製造と品質管理

カスタム油圧フィッティングの安定した品質を確保するために、私は導入を勧める:

生産管理

- 寸法検査プロトコル

- 表面仕上げの要件

- スレッドゲージの検証

試験手順

- 圧力試験要件

- リーク検知方法

- パフォーマンス検証

環境および動作条件

これらの環境要因について考えてみよう:

温度範囲

- 最高使用温度

- 最低使用温度

- 温度サイクル効果

化学物質への暴露

- 流体適合性

- 外部環境耐性

- 腐食防止対策

設置およびメンテナンスに関する注意事項

長期的なパフォーマンスを最適化するために

設置条件

- トルク仕様

- 組み立て手順

- 特殊工具の要件

メンテナンス・アクセス

- サービス・クリアランスの必要性

- 交換手続き

- 検査要件

カスタム油圧フィッティング設計の成功は、これらすべての要素を注意深く考慮することにかかっています。圧倒されるように見えるかもしれませんが、これらのガイドラインに従うことで、油圧システムのための信頼性が高く、効率的で、コスト効果の高いソリューションが保証されます。各用途によって、これらの考慮事項の優先順位は異なるかもしれませんが、設計プロセスではどれも見落としてはならないことを覚えておいてください。

どのような産業がカスタム油圧継手を頼りにしていますか?

今日の産業界では、多くのメーカーが標準的な油圧継手という重大な課題に直面しています。これらの既製のコンポーネントは、しばしば特殊な機器の極端な圧力要件、ユニークなスペースの制約、および特定の材料のニーズを満たすことができません。不適切な継手の使用は、高価なシステムの故障から危険な安全上の危険まで、深刻な結果を招く可能性があります。

カスタム油圧継手は、航空宇宙、自動車、重機械、石油・ガス、ロボットの5つの主要産業で不可欠です。これらの分野では、厳しい業界標準と安全要件を満たしながら、極端な圧力、温度、および操作条件を処理するために特殊な継手を必要とします。

航空宇宙産業への応用

航空宇宙産業では、油圧システムに最高レベルの精度と信頼性が求められます。私は、カスタム継手がいかに重要な役割を果たしているかを目の当たりにしてきた:

- 飛行制御システム

- ランディングギア機構

- 貨物ドアの操作

- 緊急システム

最も重要な側面のひとつは、次の使用である。 チタン合金6 これらのカスタム継手では、卓越した強度対重量比と耐食性を実現しています。

自動車製造の要件

自動車製造において、カスタム油圧継手は必要不可欠である:

生産ライン設備

- プレスシステム

- 組立ロボット

- 試験装置

車両システム

- ブレーキシステム

- パワーステアリング

- サスペンション・コンポーネント

ここでは、一般的な自動車用油圧フィッティングの仕様について説明する:

| 申し込み | 圧力範囲 (PSI) | 素材 | 特別要件 |

|---|---|---|---|

| ブレーキライン | 1,000 - 3,000 | ステンレス鋼 | 耐食性 |

| パワーステアリング | 800 - 1,500 | 炭素鋼 | コンパクト設計 |

| サスペンション | 2,000 - 4,000 | 合金鋼 | 耐振動 |

重機仕様

重機の分野では、特に頑丈な特注金具が必要とされる:

建設機械

- 掘削機

- ブルドーザー

- クレーン

- ローダー

鉱山機械

- 掘削機械

- コンベアシステム

- 地下設備

このような用途では、多くの場合、対応可能な継手が必要となる:

- 極端な圧力範囲(10,000 PSIまで)

- 過酷な環境条件

- 連続運転サイクル

石油・ガス業界の要件

石油・ガス産業は、特殊なフィッティング・ソリューションを必要とするユニークな課題を抱えています:

オフショア事業

- 海底設備

- プラットフォーム機械

- トランスファーシステム

陸上事業

- 掘削装置

- パイプラインシステム

- 加工設備

カスタム要件にはしばしば以下のようなものがある:

- 高圧定格(15,000 PSI以上)

- 極端な温度耐性

- 化学的適合性

- 特殊ねじ切りオプション

ロボティクスとオートメーション・アプリケーション

現代のロボットシステムは、カスタム油圧継手に大きく依存している:

産業用ロボット

- 組立ラインの自動化

- 溶接ロボット

- マテリアルハンドリングシステム

特殊オートメーション

- クリーンルーム設備

- 食品加工システム

- 医薬品製造

主な考慮事項は以下の通り:

- 精密制御の要件

- 省スペース設計

- クイックコネクト機能

- メンテナンスのしやすさ

重要な設計要素

カスタム油圧継手を開発する際には、いくつかの要素を考慮しなければならない:

| ファクター | 重要性 | インパクト |

|---|---|---|

| 動作圧力 | 高い | システムの安全性と性能 |

| 温度範囲 | 高い | 素材の選択と耐久性 |

| 環境条件 | ミディアム | 耐食性とシール性 |

| スペースの制約 | ミディアム | 設計の複雑さとコスト |

| メンテナンス・アクセス | 低い | サービス間隔とダウンタイム |

カスタム油圧継手の成功は、これらの業界固有の要件と課題を理解することにかかっています。PTSMAKEでは、お客様と緊密に連携し、最適な性能と安全基準を維持しながら、カスタムソリューションがお客様の正確な仕様を満たすようにします。

各業界には、標準的な継手では対応できない独自の課題があります。例えば、航空宇宙用途では軽量でありながら驚異的な強度を持つ素材が必要とされ、石油・ガス用途では極度の圧力や腐食環境に耐える継手が必要とされます。自動車業界では、高性能を維持しながら狭いスペースにも収まるコンパクトな設計が求められることが多い。

これらの産業の進化は、カスタム油圧フィッティング設計の技術革新を推進し続けています。機器がより洗練され、操作上の要求が高まるにつれ、特殊な継手ソリューションの必要性が高まっています。この傾向は、電気自動車や高度なロボットシステムなど、従来の継手設計が適さない可能性のある新興技術において特に顕著です。

カスタム油圧継手の製造における当社の経験から、成功するソリューションには、業界の要件と材料科学の両方に対する深い理解が必要であることがわかっています。この知識を高度な製造能力と組み合わせることで、現在のニーズを満たすだけでなく、これらのダイナミックな産業における将来の課題を予測した継手を作成することができます。

カスタム油圧継手はどのようにシステム効率を向上させますか?

油圧システムを扱う中で、私はエンジニアの間で共通のフラストレーションがあることに気づきました。これらの限界は、効率の低下、メンテナンスコストの増加、頻繁なシステムのダウンタイムにつながります。特に高圧用途では、生産性と収益への影響は相当なものになります。

カスタム油圧継手は、流体の損失と圧力低下を最小限に抑える正確な接続を提供することにより、システムの効率を高めます。これらのオーダーメイドのコンポーネントは、正確なシステム仕様に適合するように設計されており、性能の向上、メンテナンス要件の削減、機器寿命の延長をもたらします。

最適化されたフロー特性

油圧システムの効率は、流体が継手内をどのように移動するかに大きく依存します。カスタム継手は 流量係数7 最適化を念頭に置き、スムーズな流体移行と最小限の乱流を確保しました。カスタムフィッティングのデザインには、次のような改良を施しています:

- 合理化された内部形状

- 精密に適合したポートサイズ

- 最適化された流路

- 急カーブや制限の減少

圧力損失の低減

カスタム油圧継手の最も重要な利点の一つは、圧力損失を最小限に抑える能力です。入念な設計上の配慮により、私たちはこれを実現しています:

| デザイン特集 | ベネフィット | 効率性への影響 |

|---|---|---|

| 最適化されたボアサイズ | 流動抵抗の低減 | 15-20% 圧力損失低減 |

| 滑らかな表面仕上げ | 摩擦の減少 | 10-15% フロー改善 |

| 正確な角度計算 | より優れた流体力学 | 8-12%の性能向上 |

| カスタム・スレッド・デザイン | 優れた密閉性 | 5-8%リーク低減 |

シーリング性能の向上

カスタム継手は、標準的なオプションと比較して優れたシーリング性能を提供します。これらの改善には以下が含まれます:

素材の選択

- 特注のシール材

- 用途別金属合金

- 耐熱コンパウンド

表面処理

- 特殊コーティング

- 耐食性の向上

- 摩耗特性の向上

メンテナンス軽減機能

カスタム油圧継手の設計は、メンテナンス要件に大きく影響します:

耐用年数の延長

- 強化されたストレスポイント

- 耐摩耗性素材

- 最適化されたスレッド設計

簡単な取り付けと取り外し

- カスタムアクセスポイント

- 工具にやさしい設計

- クイック・コネクト・オプション

システム統合のメリット

カスタム継手は、既存のシステムとシームレスに統合できるように設計されています:

空間の最適化

- 必要に応じたコンパクト設計

- カスタムルーティングソリューション

- 空きスペースの有効活用

軽量化

- 材料の最適化

- 戦略的な部品配置

- 強度重量比の改善

コスト効率分析

カスタム・フィッティングは初期費用が高くつくかもしれないが、長期的には大きな節約になる:

| コスト係数 | 標準継手 | カスタム金具 |

|---|---|---|

| 初期投資 | より低い | より高い |

| メンテナンス頻度 | 3~6ヵ月ごと | 12~18カ月ごと |

| システム停止時間 | 8~12時間/月 | 2~4時間/月 |

| 買い替え費用 | より頻繁に | 頻度は低い |

| エネルギー効率 | スタンダード | 15-25% より良い |

パフォーマンスの監視と最適化

最大限の効率を確保するために、私は導入を勧める:

定期的な性能チェック

- 圧力テスト

- 流量モニタリング

- 温度評価

- 漏れ検知

データ収集と分析

- パフォーマンスの傾向

- メンテナンス・スケジュール

- 効率の最適化

将来への配慮

カスタム油圧継手は、将来のシステム変更を念頭に置いて設計することができます:

適応性の特徴

- モジュラー設計

- アップグレードの互換性

- スケーラビリティ・オプション

業界コンプライアンス

- 現行基準の遵守

- 将来の規制に関する考慮事項

- 安全要求事項の遵守

これらの包括的な改良により、カスタム油圧継手はシステムの効率を大幅に向上させます。運用コストとメンテナンス要件を削減しながら、特定のアプリケーションの課題に対する正確なソリューションを提供します。カスタム継手への投資は、通常、性能の向上、ダウンタイムの削減、およびシステム寿命の延長によってそれ自体を支払う。

カスタム油圧フィッティング生産で直面する課題とは?

カスタム油圧継手の製造は、多くの人が考えているほど簡単ではない。私は毎日、ほとんど達成不可能と思われる精度要件と格闘している製造業者を目の当たりにしています。材料のばらつきや複雑な形状に対処しながら、正確な仕様を維持しなければならないというプレッシャーに圧倒され、しばしばコストのかかる生産の遅れや品質問題につながることがあります。

カスタム油圧継手の製造は、精密な公差の維持、高品質の材料の調達、厳しい規制基準の遵守、一般的な設計上の欠陥の回避など、複数の重要な課題に直面しています。これらの課題には、細部への慎重な注意と専門的な製造技術が必要です。

材料の選択と調達の課題

信頼性の高い油圧継手を製造するためには、材料の選択が基本です。私は、性能要件とコスト制約の両方を満たす高品質の材料を調達することは、特に困難であることがわかりました。それは 冶金組成8 適切な強度、耐食性、耐久性を確保するために、材料の使用は慎重に管理されなければならない。

主な考慮事項は以下の通り:

- 材料の入手可能性とリードタイム

- 原材料のコスト変動

- 異なるバッチ間での品質の一貫性

- 特定業界の認証要件

精度と公差制御

厳しい公差を維持することは、油圧継手にとって非常に重要です。私たちが通常遭遇するのは以下のようなものです:

| 公差タイプ | 典型的な範囲 | パフォーマンスへの影響 |

|---|---|---|

| スレッドピッチ | ±0.013mm | 密閉性と接続強度に影響 |

| 表面仕上げ | 0.8-1.6 μm Ra | 漏洩防止への影響 |

| 集中力 | 0.05mm以下 | 適切な組み立てを決定する |

| 角度精度 | ±0.5° | 設置アライメントに影響 |

規制遵守とテスト

業界標準を満たすには、厳格なテストと文書化が必要です:

- 使用圧力の1.5倍の圧力テスト

- 材料トレーサビリティ要件

- 品質システム文書

- 第三者認証プロセス

設計と設置に関する考慮事項

カスタム油圧継手の成功は、適切な設計と設置方法に大きく依存します。一般的な課題は以下の通りです:

スペースの制約

- 限られた設置スペース

- 複雑なルーティング要件

- 組み立てのアクセシビリティ問題

環境要因

- 極端な気温

- 化学物質への暴露

- 振動の懸念

- 耐候性のニーズ

製造工程管理

安定した品質を維持するには、以下のことを注意深く管理する必要がある:

- 加工パラメーター

- 熱処理工程

- 表面仕上げ作業

- 品質検査手順

品質保証の課題

私たちは包括的な品質管理対策を実施しています:

- 100%寸法検査

- 材料組成の検証

- 完成品の圧力試験

- 表面仕上げ測定

- スレッドゲージの検証

コスト管理に関する考察

生産コストにはいくつかの要因が影響する:

セットアップ時間

- ツールの変更

- マシン・プログラミング

- 品質検証ステップ

材料費

- 原材料費

- スクラップ率管理

- 在庫維持費

労働条件

- 熟練オペレーターの稼働率

- トレーニングのニーズ

- 品質管理スタッフの配置

生産スケジューリングの複雑さ

生産効率の管理には以下が含まれる:

- バッチサイズの最適化

- セットアップ時間の短縮

- 工具寿命管理

- 機械メンテナンスのスケジューリング

当社の経験から、カスタム油圧フィッティングの生産を成功させるには、技術的な専門知識、品質管理、効率的なリソース管理の微妙なバランスが必要であることがわかります。重要なのは、お客様の仕様と業界標準を満たす信頼性の高い高品質の継手を生産するという最終目標に集中しながら、これらの課題に体系的に取り組むことです。

材料のトレーサビリティと文書化は、特に重要な用途において、ますます重要になってきています。当社では、以下の詳細な記録を保管しています:

- 材料証明書

- 生産パラメーター

- テスト結果

- 品質検査データ

これらの課題を理解し、適切に対処することで、メーカーは最新の油圧システムの厳しい要件を満たすカスタム油圧継手を製造することができる。そのためには、工程の継続的な改善、スタッフの継続的なトレーニング、適切な技術と品質管理システムへの投資が必要である。

ハーメチックシールとは何か、なぜそれが油圧システムの漏れを防ぐのに不可欠なのか、その理由をご覧ください。 ↩

流量係数を理解することは、油圧システムの性能と効率を最適化するのに役立ちます。 ↩

CFDがどのように油圧設計を最適化し、効率的な性能と信頼性を実現しているかをご覧ください。 ↩

油圧継手の耐食性と強度を向上させるオーステナイト系についてご紹介します。 ↩

流量係数は、圧力損失と油圧部品を通過する流量との関係を表す数値です。システム効率を計算し、適切な継手サイズを決定するために不可欠である。 ↩

強度、耐久性、性能を向上させるカスタム継手におけるチタン合金の利点をご覧ください。 ↩

油圧システムの性能を最適化し、効率を向上させるための流量係数について学びます。 ↩

油圧継手の性能と耐久性を高めるための材料特性を理解する。 ↩