突然の油圧システムの故障で生産ライン全体が停止した経験はありませんか?このような故障は、多くの場合、エンドキャップの故障にさかのぼり、作動油の漏れ、圧力損失、コストのかかるダウンタイムにつながります。このような重要なコンポーネントを正しく理解しなければ、装置の信頼性と作業効率を犠牲にすることになります。

油圧シリンダのエンドキャップは、油圧シリンダの両端をシールする特殊な機械部品です。油圧作動油を封入し、システム圧力を維持し、シリンダアセンブリ全体を構造的に支える重要な役割を果たします。

基本構造を理解する

エンドキャップは、一見したところより複雑である。本体には通常、取り付けポイント、流体ポート、シールエレメント用の精密機械加工面があります。PTSMAKEでの経験では 冶金組成1 これらの部品は、その性能と寿命に大きく影響する。

これらのコンポーネントは通常、次のような特徴がある:

- ネジ式またはボルト式の取り付けポイント

- 精密機械加工されたシール面

- 作動油用ポート接続

- シールエレメント用内溝

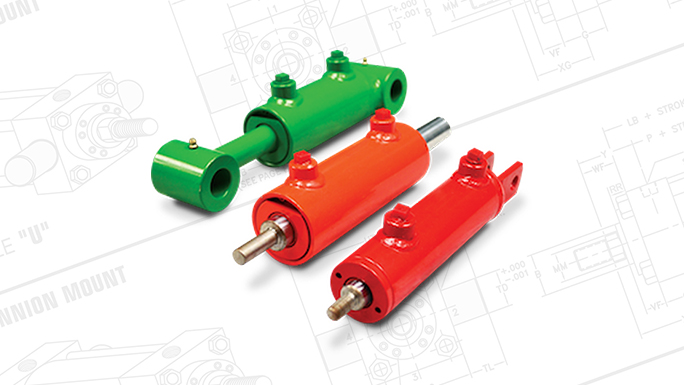

エンドキャップのデザインの種類

用途によってエンドキャップの構成は異なります。ここでは、当社が一般的に製造している主なタイプをご紹介します:

ねじ込み式エンドキャップ

- 中圧用途で最も一般的

- 優れた密閉性

- メンテナンスと交換が容易

- コスト効率の高い製造プロセス

ボルト付きエンドキャップ

- 高圧システム用

- 優れた構造的完全性

- より良い負荷分散

- 強化された安全機能

溶接エンドキャップ

- 常設

- 最大定格圧力

- 必要なメンテナンスは最小限

- 高いシーリング信頼性

重要な設計上の考慮事項

| 設計係数 | インパクト | 重要性 |

|---|---|---|

| 素材の選択 | 強度と耐久性を決定する | 高い |

| 表面仕上げ | シーリング性能に影響 | クリティカル |

| ポート構成 | フロー特性への影響 | ミディアム |

| 取り付け方法 | メンテナンス・アクセシビリティへの影響 | 高い |

| 温度定格 | 運用限界の決定 | クリティカル |

製造工程

製造工程はエンドキャップの性能を大きく左右します。PTSMAKEでは様々な技術を採用しています:

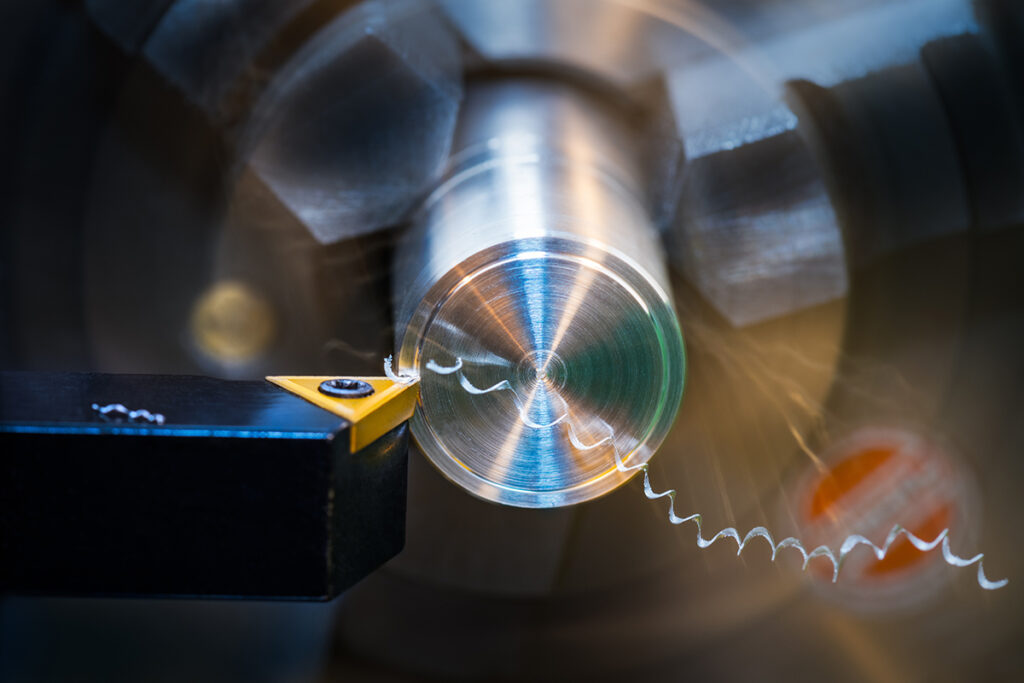

CNC加工

- 正確な寸法精度を確保

- 滑らかなシール面を形成

- 複雑なポート構成が可能

- 安定した品質を維持

表面処理

- 耐摩耗性の向上

- 耐腐食性の向上

- 耐用年数の延長

- シール性能を最適化

性能要因とテスト

品質保証はエンドキャップの信頼性にとって極めて重要です。主な試験項目は以下の通りです:

圧力テスト

- 静圧ホールドテスト

- 動的サイクル試験

- バースト圧の検証

- リーク検知手順

材料の検証

- 硬度試験

- 化学成分分析

- 寸法検査

- 表面仕上げ測定

一般的なアプリケーション

エンドキャップは様々な業界で使用されている:

- 重建設機械

- 鉱山機械

- 農業機械

- 工業生産

- マリンシステム

- 航空宇宙用途

メンテナンス

定期的なメンテナンスが、最適なパフォーマンスを保証します:

検査ポイント

- 外部リークのチェック

- モニター取り付けの安全性

- シールの状態を調べる

- ポートの完全性を確認する

予防措置

- 定期的なトルク検証

- シール交換スケジュール

- 表面洗浄の手順

- 港の保護方法

業界標準と仕様

エンドキャップは様々な基準を満たさなければならない:

- ISO油圧規格

- NFPAガイドライン

- SAE仕様

- 業界特有の要件

これらの基準は、以下を保証するものである:

- 安全コンプライアンス

- パフォーマンスの信頼性

- 互換性

- 品質の一貫性

私は精密製造の経験を通じて、油圧システムの成功はエンドキャップの品質に大きく依存することを学びました。重要なのは、コンポーネントそのものだけでなく、それがより大きなシステムにどのように統合されているかを理解することです。適切な材料の選択、精密な製造、そして定期的なメンテナンスが、最適な性能と長寿命には欠かせません。

エンドキャップに使用される素材は?

油圧シリンダのエンドキャップに不適切な材料を選択すると、致命的なシステムの故障やコストのかかるダウンタイムにつながる可能性があります。私は、不適切な材料選択が、早期摩耗、腐食問題、さらには完全なシステム故障を引き起こした多くのケースを目撃してきました。これらの問題は、しばしば最も都合の悪い時に表面化し、生産の遅れや安全上の懸念を引き起こします。

油圧シリンダーのエンドキャップは、主にアルミニウム、ステンレス鋼、鋳鉄、または複合材料を使用して製造されます。各材料は、強度、耐食性、重量、費用対効果などの面で特定の利点を提供し、最適な性能を得るためには材料の選択が非常に重要になります。

伝統的な金属材料

鋳鉄製エンドキャップ

鋳鉄は、その優れた圧縮強度と振動減衰特性により、エンドキャップに最も広く使用されている材料の1つです。PTSMAKEでは、安定性が重要なヘビーデューティー用途に鋳鉄をお勧めすることがよくあります。この材料の 冶金構造2 は優れた耐摩耗性と熱安定性を提供する。

主な利点は以下の通り:

- 優れた振動吸収性

- 高い圧縮強度

- 大量生産に適したコスト効率

- 良好な熱伝導性

ステンレス・スチール・オプション

ステンレス製エンドキャップは、優れた耐食性と強度を備えています。過酷な環境や厳しい衛生基準を必要とする用途に特に適しています。この素材の耐久性は、次のような用途に最適です:

- マリンアプリケーション

- 食品加工機器

- 化学処理システム

- 高圧システム

現代の代替案

アルミニウム・ソリューション

アルミニウム製エンドキャップは、その優れた強度対重量比により人気を博しています。これらの部品は以下を提供します:

| 特徴 | ベネフィット |

|---|---|

| 軽量 | システム全体の軽量化 |

| 耐食性 | 最小限のメンテナンス |

| 放熱 | より優れた熱管理 |

| 費用対効果 | 輸送コストの削減 |

複合材料

最新の複合材料は、エンドキャップ製造の最先端を表しています。これらの材料は

- 高強度

- 軽量特性

- 耐薬品性

- 設計の柔軟性

素材選択基準

環境への配慮

使用環境は材料選択において重要な役割を果たす:

| 環境 | 推奨素材 |

|---|---|

| マリン | ステンレス鋼 |

| インダストリアル | 鋳鉄 |

| 航空宇宙 | アルミニウム |

| 化学プラント | コンポジット/ステンレススチール |

圧力要件

材料の選択はシステム圧力を考慮しなければならない:

- 低圧 (<1000 psi):アルミニウムまたは複合材

- 中圧(1000~3000psi):鋳鉄

- 高圧(>3000 psi):ステンレス鋼または高級鋳鉄

温度要因

素材によって温度変化への対応は異なる:

| 温度範囲 | 適切な素材 |

|---|---|

| -40°C~0°C | ステンレス鋼 |

| 0°C~100°C | すべての材料 |

| >100°C | 鋳鉄、特殊合金 |

コストに関する考察

材料費は大きく異なる:

- 鋳鉄:大量生産に最も経済的

- アルミニウム:ミッドレンジの価格設定、お買い得

- ステンレススチール:イニシャルコストは高いが、寿命は長い。

- 複合材料プレミアム価格、特殊用途

パフォーマンスの最適化

エンドキャップの性能を最大限に引き出す:

- 材料特性をアプリケーション要件に適合させる

- システム全体の運転条件を考える

- メンテナンスの必要性を考慮する

- 初期投資に対するライフサイクル・コストの評価

材料選択を成功させる鍵は、特定の用途要件と環境条件を理解することにある。例えば、食品加工工場では衛生上の理由からステンレス鋼が必要かもしれませんし、建設機械メーカーでは耐久性と費用対効果から鋳鉄を選ぶかもしれません。

私はいつもお客様に、材料を選ぶ際には将来の運転条件やシステムのアップグレードの可能性を考慮するようアドバイスしています。この先見性のあるアプローチは、後で費用のかかる修正を防ぐのに役立ちます。これらの要素を慎重に評価することで、エンドキャップが現在の要件を満たすだけでなく、期待される耐用年数を通じて信頼性の高いサービスを提供できるようになります。

油圧シリンダーのエンドキャップはどのように製造されていますか?

油圧シリンダのエンドキャップを一貫性のない品質で製造すると、システムの致命的な故障につながり、高価なダウンタイムと安全上の危険を引き起こします。多くの製造業者は正しい製造方法を選択するのに苦労しており、その結果、正確な仕様を満たさない部品ができたり、早期に故障したりすることがよくあります。

油圧シリンダーのエンドキャップは、CNC機械加工、鋳造、鍛造、射出成形など、さまざまな工程を経て製造されます。CNC機械加工は、その精度と柔軟性のために最も一般的である。

CNC加工プロセス

CNC機械加工は、油圧シリンダーエンドキャップを製造するための主要な方法です。このプロセスでは、コンピュータ制御の切削工具を使用して金属ブロックから材料を除去し、精密な部品を作成します。PTSMAKEでは 多軸加工3 複雑なエンドキャップ形状に対応。

このプロセスには通常、以下が含まれる:

- 素材の選択(通常はスチールまたはアルミニウム)

- CAD/CAMプログラミング

- 最初の荒削り

- 精密仕上げ

- 品質検査

主な利点は以下の通り:

- 卓越した寸法精度(±0.002インチ)

- 優れた表面仕上げ

- 金型費がかからない

- プロトタイプから量産まで対応

鋳造方法

ダイカストと砂型鋳造は、大量生産のための費用対効果の高いソリューションを提供します。プロセスには以下が含まれます:

| 鋳造タイプ | メリット | 制限事項 | ベスト・ユースケース |

|---|---|---|---|

| ダイカスト | 高い生産率、良好な表面仕上げ | 金型コストの上昇 | 大量生産 |

| 砂型鋳造 | 金型コストの削減、設計の柔軟性 | より粗い表面仕上げ | 複雑な形状 |

| インベストメント鋳造 | 優れたディテール、滑らかな仕上げ | 単価が高い | 精密部品 |

鍛造技術

鍛造は、金属の制御された変形により、優れた強度特性を持つエンドキャップを製造します。このプロセスには以下が含まれます:

- 金属ビレットの加熱

- 金型による成形

- 熱処理

- 最終加工

鍛造の利点:

- 素材強度の向上

- 粒構造の改善

- より優れた耐疲労性

- 材料廃棄の削減

射出成形の用途

軽量素材を必要とする特定の用途には、射出成形が適している:

- 安定した部品品質

- 高い生産率

- 大量生産に適したコスト効率

- 優れた表面仕上げ

このプロセスには必要なものがある:

- 材料の選択(エンジニアリングプラスチック)

- 金型の設計と製作

- プロセスパラメータの最適化

- 品質管理

品質管理対策

エンドキャップの品質を保証するには、複数の検査ステップが必要である:

寸法検証

- CMM測定

- レーザースキャン

- スレッドゲージのテスト

材料試験

- 硬度試験

- 化学成分分析

- 非破壊検査

パフォーマンス検証

- 圧力テスト

- リークテスト

- 負荷容量の検証

素材選択のガイドライン

| 素材 | 定格圧力 | コスト係数 | 耐食性 |

|---|---|---|---|

| 炭素鋼 | 高い | 低い | 中程度 |

| ステンレス鋼 | 高い | 高い | 素晴らしい |

| アルミニウム | ミディアム | ミディアム | グッド |

| エンジニアリングプラスチック | 低い | 低い | 素晴らしい |

製造コストに関する考察

エンドキャップの製造コストにはいくつかの要因が影響する:

生産量

- 少量生産:CNC加工が望ましい

- 大量生産:鋳造または鍛造が最適

材料費

- 原材料の選択

- 加工条件

- 廃棄物削減戦略

設備投資

- 機械能力

- 金型要件

- 維持費

品質管理は、製造工程全体を通して非常に重要です。私たちは統計的工程管理(SPC)を実施し、主要なパラメーターを監視し、一貫した品質を確保しています。測定機器の定期的な校正とオペレーターのトレーニングは、当社の品質システムの重要な構成要素です。

製造方法の選択は、いくつかの要因によって決まる:

- 生産量の要件

- コスト制約

- 性能仕様

- 材料要件

- 表面仕上げの必要性

- 寸法精度要件

最適な結果を得るために、メーカーは考慮すべきである:

- 応募条件

- 生産量

- 予算の制約

- 品質仕様

- 納品スケジュール

エンドキャップの製造では、それぞれの製造方法に適材適所があり、多くの場合、希望する結果を得るために複数の工程を組み合わせて使用することがあります。重要なのは、品質と費用対効果を維持しながら、特定の用途要件に適した工程を選択することです。

油圧シリンダー・エンドキャップ製造の未来は、以下のような進歩する技術によって進化し続けている:

- 先端材料開発

- 加工能力の向上

- 品質管理手法の強化

- 自動検査システム

これらの進歩は、世界市場で競争力のある価格を維持しながら、より高品質で安定した製品を保証するのに役立っている。

エンドキャップの主な機能とは?

突然の油圧システムの故障で生産ライン全体が停止した経験はありませんか?このような故障は、エンドキャップという重要な部品に起因することがよくあります。エンドキャップが故障すると、システムの一部分に影響を与えるだけでなく、壊滅的な圧力損失、作動油の漏れ、さらには安全上の危険につながる可能性があります。

油圧シリンダのエンドキャップは、システム圧力の維持、重要なシール部品の収容、安全な取り付け面の提供という3つの重要な機能を果たします。これらのコンポーネントは、油圧システムの完全性の基礎として機能し、運転効率と安全性に直接影響します。

一次圧維持機能

エンドキャップの最も重要な役割は、システム圧力の維持です。私はPTSMAKEで数え切れないほどのエンドキャップを設計してきましたが、適切な圧力封じ込めには、正確なエンジニアリングが必要であることを学びました。 ラジアル応力分布4 エンドキャップ構造内

圧力メンテナンスの主な内容は以下の通り:

- 高圧作業に耐える構造的完全性

- キャップの表面全体に力を均等に分散

- 適切な材料選択による圧力損失の防止

- 高ストレスポイントでの戦略的補強

シーリング部品 ハウジング

エンドキャップは、重要なシーリングエレメントの保護ハウジングとして機能します。この機能を果たすには、以下の点を注意深く考慮する必要がある:

シール溝のデザイン

- 適切な深さと幅の仕様

- 表面仕上げの要件

- 材料適合性の考慮

コンポーネント保護

| 保護の側面 | 設計要件 | パフォーマンスへの影響 |

|---|---|---|

| シール・グローブの深さ | 0.120" - 0.150" | シールの押し出しを防止 |

| 表面仕上げ | 16-32 RMS | 最適なシール接触を確保 |

| 素材硬度 | 28-32 RC | 摩耗を減らし、寿命を延ばす |

| 集中力 | 最大0.002インチTIR | 均一なシーリングを維持 |

取り付け面の機能

エンドキャップの取り付け面の機能は、システムの統合にとって非常に重要です。私の経験に基づいて、成功する取り付け設計は、次のことに対処する必要があります:

アライメント要件

- 正確なボルト穴パターン

- シリンダー軸に対する垂直度

- 表面平坦度仕様

負荷分散

- マウントポイント全体に均一な応力分布

- 接続部の適切な厚さ

- 取り付け金具の適切なトルク仕様

信頼性のための設計上の考慮事項

最適な性能を確保するために、エンドキャップの設計は以下のことを考慮しなければならない:

素材の選択

- 耐圧用の高強度合金

- 過酷な環境に耐える耐腐食性素材

- 耐久性を高める熱処理オプション

精密製造

- 重要寸法に対する厳しい公差

- 優れた表面仕上げ要求

- 適切な熱処理工程

よくある問題と解決策

潜在的な問題を理解することは、失敗を防ぐことにつながる:

デザインに関する問題

- 材料の厚さが不十分で変形が生じる

- 漏れの原因となるシール溝の設計不良

- アライメントに影響する不適切な取り付け穴の配置

製造上の欠陥

- 規格外寸法

- 表面仕上げの品質が悪い

- 熱処理の不一致

予防措置

- 定期検査プロトコル

- 適切な設置手順

- 定期メンテナンス

システム性能への影響

エンドキャップの品質とシステムのパフォーマンスには直接的な関係がある:

効率要因

- 圧力保持能力

- シール寿命

- システム・アライメントの安定性

信頼性指標

- 漏れのない操作

- 一貫した圧力維持

- 安定したマウント構成

PTSMAKEでの仕事を通じて、適切に設計・製造されたエンドキャップは、システムの寿命を大幅に延ばし、メンテナンスコストを削減できることを実感しています。重要なのは、これらのさまざまな機能の相互作用を理解し、設計と製造の際に各側面が適切な注意を払うようにすることです。

よく設計されたエンドキャップは、基本的な機能要件を満たすだけでなく、システム全体のパフォーマンスを向上させるコンポーネントを作成するために、各側面を最適化することが重要です。これには、以下のような要素を考慮することが含まれます:

- 使用条件に基づく材料選択

- 一貫した品質を保証する製造工程

- 仕様を検証する品質管理措置

- 設計の完全性を維持する設置手順

エンドキャップは一見単純に見えますが、油圧システムの性能におけるその役割は過大ではありません。新しいシステムを設計する場合でも、既存の機器を保守する場合でも、これらの重要な機能を理解することは、最適な性能と信頼性を達成するために極めて重要です。

油圧シリンダーのエンドキャップにはどのような種類がありますか?

油圧シリンダーに適切なエンドキャップを選択することは、エンジニアや製造業者にとってしばしば困難な課題となります。私は、不適切なエンドキャップの選択により、システムの早期故障やコストのかかるメンテナンスの問題に苦慮している顧客が多いことに気づいています。間違ったタイプを選択した結果、壊滅的な油圧システムの故障や生産の遅れにつながる可能性があります。

油圧シリンダーのエンドキャップには、主にねじ込み式、溶接式、ボルト止め式の3種類があります。各タイプは、特定の目的に対応し、定格圧力、保守性、および取り付け方法の面で独自の利点を提供します。選択は、作動圧力、メンテナンス要件、アプリケーション環境などの要因に依存します。

ねじ込み式エンドキャップ

ねじ込み式エンドキャップは、PTSMAKEで扱う最も一般的なタイプのひとつです。これらのキャップの特徴は スレッドピッチ5 シリンダーバレルに直接ねじ込むパターン。以下のような用途に優れている:

- 定期的なメンテナンスが必要

- スペースの制約がある

- 中程度の圧力定格は許容可能

取り付けプロセスでは、適切なトルク仕様で慎重にキャップをシリンダーバレルにねじ込む必要があります。私は、ねじ込み式エンドキャップの成功率は、大きく以下によって左右されることを発見した:

- スレッドの品質と精度

- 適切な取り付けトルク

- 定期メンテナンス・チェック

溶接エンドキャップ

高圧用途における私の経験では、溶接エンドキャップは優れた強度と信頼性を提供します。これらのキャップは、精密溶接プロセスによってシリンダーバレルに永久的に取り付けられます。主な利点は以下の通りです:

- 最大圧力能力

- 優れた密閉性

- 漏洩リスクの低減

しかし、これには一定の制限がある:

- メンテナンス・アクセスがない

- 簡単には交換できない

- 専門的な溶接技術が必要

ボルト付きエンドキャップ

多用途性と保守性のために、ボルト締めエンドキャップは優れた中間点を提供します。キャップをシリンダーバレルに固定するために複数のボルトを利用します。設計の特徴

| 特徴 | ベネフィット |

|---|---|

| 複数のボルトパターン | 均一な圧力分布 |

| 取り外し可能なデザイン | 容易なメンテナンス・アクセス |

| 交換可能なシール | 耐用年数の延長 |

| 可変ボルトサイズ | カスタマイズ可能な強度 |

選考基準表

| エンドキャップ・タイプ | 定格圧力 | メンテナンス・アクセス | コスト | 設置の複雑さ |

|---|---|---|---|---|

| ネジ式 | ミディアム | グッド | 低い | ミディアム |

| 溶接 | 高い | なし | ミディアム | 高い |

| ボルト締め | ミディアム-ハイ | 素晴らしい | 高い | 低い |

アプリケーションに関する考察

顧客が適切なエンドキャップのタイプを選択する際、私はいくつかの重要な要素を考慮する:

動作圧力

- 低圧 (<1000 psi):ネジ式キャップで十分な場合が多い

- 中圧(1000-3000 psi):ボルト付きキャップを推奨

- 高圧 (>3000 psi):通常、溶接キャップが必要

メンテナンス要件

必要なメンテナンスの頻度と種類は、選択に大きく影響する:

- 定期的なメンテナンスボルト式かネジ式を選ぶ

- 最小限のメンテナンス:溶接オプションを検討

- 緊急時のアクセスの必要性:溶接設計は避ける

環境要因

環境が異なれば、特有の配慮が必要になる:

- 腐食性環境特殊材料の選択

- 極端な温度:適切なシールの選択

- 振動にさらされる:追加の固定方法

コストに関する考察

予算の制約が重要な役割を果たすことが多い:

- 初期コストと長期メンテナンスの比較

- 設置費用

- 交換部品の在庫状況

製造に関する考慮事項

PTSMAKEでは、エンドキャップ製造においていくつかの重要な点を重視しています:

素材の選択

- 標準用途向け炭素鋼

- 腐食環境用ステンレス鋼

- 過酷な条件に対応する特殊合金

品質管理

- 精密加工公差

- 表面仕上げの要件

- スレッドの品質検証

試験手順

- 圧力試験プロトコル

- シールの完全性検証

- 材料認証

当社の製造工程では、各エンドキャップが特定の業界標準とお客様の要件を満たしていることを確認しています。このような細部へのこだわりが、油圧部品製造における信頼性と品質に対する当社の評判を維持するのに役立っています。

エンドキャップに適切なシーリングを施すには?

私の製造経験では、油圧シリンダのエンドキャップにおける不適切なシーリングは、多くのエンジニアや製造業者を悩ませる根強い課題です。シーリングに不具合が生じると、作動油の漏れ、システム効率の低下、機器の故障の可能性が生じます。これらの問題は性能を低下させるだけでなく、コストのかかるダウンタイムや修理につながります。

エンドキャップの適切なシール性を確保するには、適切なシール材、正確な取り付け技術、定期的なメンテナンス手順を組み合わせた包括的なアプローチを実施することが不可欠です。この体系的な方法は、最適な性能を保証し、システムの早期故障を防ぎます。

シール材とその用途を理解する

最適な性能を発揮するためには、適切なシール材を選択することが重要です。用途によって、その使用条件に基づいた特定のシーリング・ソリューションを必要とすることがわかりました。その エラストマー組成物6 シーリング材は、その効果と寿命を決定する上で重要な役割を果たす。

Oリングの選択基準

Oリングは、エンドキャップに使用される最も一般的なシール部材のひとつです。ここでは、選択要素の詳細な内訳を説明します:

| パラメータ | 考察 | パフォーマンスへの影響 |

|---|---|---|

| 材質 デュロメーター | 70-90ショアA | 圧縮永久ひずみと耐摩耗性に影響 |

| 温度範囲 | -40°C ~ +100°C | 材料の劣化に影響 |

| 化学的適合性 | 流体の種類に基づく | シールの寿命を決定する |

| 定格圧力 | 最大5000 PSI | シール設計と材料選択に影響 |

| サイズ公差 | ±0.07mm | 適切なフィットと機能のために重要 |

インストールのベストプラクティス

適切な取り付けは、材料の選択と同じくらい重要です。以下の重要なステップに従うことをお勧めします:

表面処理

- すべてのシール面を完全に清掃する

- バリや鋭利な角を取り除く

- 表面仕上げの要件を確認する

- 適切な潤滑剤を塗布する

アライメントの検証

- 部品の同心度チェック

- 適切な溝寸法を確保する

- エンドキャップとシリンダーボアのアライメントを確認する

保守点検の手順

シールを長持ちさせるには、定期的なメンテナンスが欠かせません。私は包括的な点検スケジュールを作成しました:

デイリーチェック

- 漏れの目視検査

- システム圧力のモニタリング

- 温度モニタリング

- 異常なノイズの検出

月次メンテナンス

- エンドキャップボルトのトルク検証

- シールの状態評価

- 外部表面のクリーニング

- 所見の文書化

高度なシーリング技術

現代の製造業は、いくつかの革新的なシーリング・ソリューションを導入している:

複合シール

- 強化された温度耐性

- 圧力ハンドリングの向上

- より優れた摩耗特性

- 耐用年数の延長

スマート・シーリング・システム

- 状態監視用統合センサー

- 予知保全機能

- リアルタイム・パフォーマンス・データ

- 早期警戒指標

環境への配慮

使用環境はシールの性能に大きく影響する:

温度効果

- 高温は材料の劣化を引き起こす可能性がある

- 低温は柔軟性を低下させる可能性がある

- 熱サイクルには特別な配慮が必要

- 温度範囲を考慮した材料選択が必要

圧力に関する考察

- 静圧リミット

- 動的圧力能力

- 圧力スパイクとその影響

- システム圧力モニタリング

品質管理対策

安定したシーリング性能を確保するために、以下の品質管理ステップを実施してください:

材料試験

- 硬度の検証

- 寸法精度

- 化学成分分析

- パフォーマンステスト

インストール検証

- トルク仕様準拠

- アライメント検証

- 圧力テスト

- リーク検知手順

よくある問題のトラブルシューティング

シーリングの問題が発生した場合は、この体系的なアプローチに従ってください:

問題の特定

- 目視検査

- 圧力テスト

- パフォーマンス・モニタリング

- 漏れ検知

根本原因分析

- 材料の故障評価

- インストールエラーの検証

- 運転状況の見直し

- 整備履歴評価

エンドキャップシールに対するこの包括的なアプローチは、信頼性の高い性能と耐用年数の延長を保証します。これらのガイドラインに従い、適切な文書を管理することで、シールの不具合やそれに伴うダウンタイムのリスクを大幅に減らすことができます。

エンドキャップによくある故障とは?

エンドキャップの故障による予期せぬ油圧システムの故障に直面したことはありませんか?これらの重要な部品は突然故障することがあり、コストのかかる生産遅延や安全上の危険につながります。エンドキャップが故障すると、1つの部品に影響を与えるだけでなく、システム全体の故障に連鎖し、何千ドルもの損害や危険な作動油漏れを引き起こす可能性があります。

エンドキャップの故障は通常、材料疲労、過度の圧力、不適切な取り付け、腐食、およびシールの劣化という5つの主な問題によって発生します。これらの故障モードを理解することで、致命的なシステム故障を防ぎ、油圧性能を最適化することができます。

材料疲労と応力解析

私のPTSMAKEでの経験では、材料疲労は依然としてエンドキャップ故障の最も一般的な原因の一つです。これは、金属が繰り返し応力サイクルを受けることで発生します。 微視的亀裂伝播7.グレードの低い素材で作られたエンドキャップは、特にこの問題を起こしやすいと私は見てきた。

材料疲労の主な指標は以下の通り:

- 目に見える表面のひび割れ

- 取り付け部周辺の変形

- 金属の変色

- 運転中の異常振動

圧力関連の故障

過度の圧力は、即座に、あるいは徐々にエンドキャップにダメージを与える可能性があります。一般的に起こることは以下の通りです:

| 圧力問題 | 結果 | 予防法 |

|---|---|---|

| 急激な圧力上昇 | キャップの即時破裂 | 圧力逃し弁の設置 |

| 常時過圧 | 進行性の変形 | 定期的な圧力モニタリング |

| 圧力サイクル | 素材の弱体化 | 適切なシステム管理を実施する |

| 不均等な圧力分布 | 局所的なストレスポイント | キャップの適切な位置合わせ |

インストールとメンテナンスの問題

取り付け方法が悪いと、しばしば早期故障につながります。よくある問題は以下の通り:

- 取り付け穴のズレ

- 誤ったトルク仕様

- 組み立て時のねじ山の損傷

- 取り付け前の不適切なクリーニング

腐食の影響と防止

腐食はエンドキャップの完全性に深刻な影響を与えます。このような部分に重点を置くことをお勧めします:

外部腐食

- 環境暴露

- 化学汚染

- 保護膜の損傷

- 表面処理摩耗

内部腐食

- 液体汚染

- 化学的不適合性

- 水の浸入

- pHアンバランス

シールシステムの故障

シールシステムはエンドキャップの性能に重要な役割を果たす:

プライマリーシールの問題

- 摩耗と損傷

- 化学分解

- 温度によるダメージ

- 不適切なサイジング

セカンダリーシールの問題

- バックアップリングの故障

- Oリング圧縮セット

- 不適切な材料選択

- 取り付けの損傷

予防措置とメンテナンス

エンドキャップの寿命を延ばし、故障を防ぐ:

定期点検スケジュール

- 週1回の目視チェック

- 毎月の圧力テスト

- 四半期ごとのシール検査

- 年間総合評価

適切な設置手順

- 校正されたトルク工具を使用する

- メーカーのガイドラインに従う

- 締め付ける前にアライメントを確認する

- インストール手順を文書化する

素材選択のガイドライン

- 運転圧力を考慮する

- 環境条件の評価

- 流体の適合性を考慮する

- 温度範囲を考慮する

トラブルシューティングのテクニック

エンドキャップの不具合を調査する場合:

目視検査

- 目に見えるひび割れを探す

- 変形のチェック

- シールの状態を調べる

- 取り付け面の点検

圧力テスト

- 静圧チェック

- 動的負荷試験

- 漏れ検知

- 圧力サイクル解析

材料分析

- 硬度試験

- 表面仕上げ評価

- 寸法チェック

- 冶金学的検査

パフォーマンスの最適化

エンドキャップの性能を最大限に引き出す:

設計上の考慮事項

- 適切な材料選択

- 十分な安全係数

- 最適なジオメトリー

- 応力分布解析

動作パラメータ

- 圧力制限

- 温度範囲

- 流体適合性

- メンテナンス間隔

エンドキャップの故障分析に対するこの包括的なアプローチは、数多くの潜在的な故障を特定し、予防するのに役立っています。これらの一般的な問題を理解し、適切なメンテナンス手順を実施することで、油圧システムの故障リスクを大幅に低減し、機器の耐用年数を延ばすことができます。

エンドキャップのメンテナンスと交換方法

油圧シリンダのエンドキャップを保守することは、多くの製造業者が直面する重要な課題です。これらの部品が故障すると、生産ライン全体が停止し、コストのかかる遅延や潜在的な安全上の危険を引き起こす可能性があります。私は、不適切なエンドキャップのメンテナンスと予期せぬ故障により、企業が何千ドルもの損失を被るのを目の当たりにしてきました。

エンドキャップのメンテナンスと交換の鍵は、定期的な点検、適切なクリーニング、メーカー指定の交換手順に従うことにあります。体系的なメンテナンススケジュールを実施し、適切な工具を使用することで、油圧シリンダのエンドキャップの寿命を大幅に延ばし、予期せぬ故障を防ぐことができます。

定期検査の手順

エンドキャップのメンテナンスの第一歩は、一貫した点検ルーチンを確立することです。以下のような摩耗の兆候がないかチェックすることをお勧めする。 材料疲労8腐食、シールの劣化ここに私が作成した詳細な点検チェックリストがある:

目視検査

- 目に見えるひび割れや損傷がないか

- 液漏れの兆候を探す

- シールの状態を調べる

- 取り付け面の点検

フィジカル・アセスメント

- 異常な動きの検査

- ファスナーの締め付けをチェックする

- アライメントの確認

- 摩耗パターンの測定

クリーニングとメンテナンスのガイドライン

エンドキャップの寿命を延ばすには、適切なクリーニングが不可欠です。以下のステップを踏むことで、早期摩耗を防ぐことができることがわかりました:

洗浄プロセス

- 表面のゴミを取り除く

- 適切な洗浄液を塗布する

- シールの溝を丁寧に掃除する

- 再組み立ての前に十分に乾燥させる

| 洗浄剤 | 用途 | 注意事項 |

|---|---|---|

| ミネラル・スピリッツ | 一般清掃 | 換気の良い場所で使用する |

| イソプロピルアルコール | 油の除去 | 長時間の接触を避ける |

| 専門クリーニング店 | 重汚染 | メーカーのガイドラインに従う |

エンドキャップ交換ステップ

交換が必要になった場合は、以下の手順に従い、安全で効果的な取り付けを行ってください:

準備

- システムを減圧する

- 必要な道具を集める

- オリジナルの構成を記録する

- 清潔な作業場

除去プロセス

- マークの向き

- 取り付け金具を取り外す

- 古いエンドキャップを慎重に取り外す

- きれいな取り付け面

インストール

- 新しいエンドキャップの仕様を確認する

- 推奨潤滑剤を塗布する

- 新しいシールを取り付ける

- 適切な位置合わせ

- ファスナーのトルクを仕様に合わせる

予防メンテナンス・スケジュール

このメンテナンススケジュールを実行することをお勧めする:

| 頻度 | タスク | アクション・アイテム |

|---|---|---|

| 毎日 | ビジュアル・チェック | 水漏れや損傷の有無 |

| ウィークリー | 基本検査 | 取り付け金具のチェック |

| 毎月 | 詳細チェック | シールの清掃と点検 |

| 四半期 | 完全評価 | 完全なシステム・レビュー |

よくある問題のトラブルシューティング

私の経験に基づくと、これらは最も頻繁に起こるエンドキャップの問題と解決策である:

リーク

- シールの状態をチェックする

- 適切なトルクを確認する

- 表面仕上げの検査

- 損傷した部品を交換する

ミスアライメント

- 取り付け精度の確認

- シリンダーの真直度チェック

- 必要に応じて調整する

- 摩耗がひどい場合は交換する

過度の摩耗

- 運転条件の分析

- 汚染のチェック

- メンテナンス履歴の確認

- 必要に応じて材料をアップグレードする

長期信頼性のためのベストプラクティス

エンドキャップの寿命を最大限に延ばすために、私は常に以下のポイントを強調している:

- 適切な道具を使う

- トルク仕様に従う

- 清潔な運転状態を維持する

- すべてのメンテナンス活動を文書化する

- メンテナンス要員を適切に訓練する

安全への配慮

安全は常に最優先されるべきである。必要不可欠な安全対策は以下の通り:

システム停止

- 電源がオフであることを確認する

- 蓄積エネルギーの放出

- ロックアウト/タグアウト手順

- ゼロ圧の確認

パーソナル・プロテクション

- 適切なPPEの着用

- 適切なリフティング・テクニックを使う

- 安全プロトコルに従う

- 作業エリアを確保する

費用対効果の高い経営戦略

メンテナンス予算を最適化する

- 詳細な記録をつける

- 重要スペアの在庫

- スタッフを効果的にトレーニングする

- 高品質の交換部品を使用する

- 予知保全の実施

エンドキャップのメンテナンスと交換に対するこの包括的なアプローチは、ダウンタイムを減らし、部品の寿命を大幅に延ばすのに役立っている。これらのガイドラインに従うことで、運用コストを最小限に抑えながら最適なパフォーマンスを維持し、予期せぬ故障を防ぐことができます。

エンドキャップ技術の最新イノベーションとは?

最新のエンドキャップ技術の革新に対応し続けることは、製造の専門家にとってますます困難になってきています。油圧システムがより複雑になるにつれ、従来のエンドキャップでは現代の性能要求を満たすことができないことが多くなっています。より効率的で、耐久性があり、インテリジェントなソリューションを見つけなければならないというプレッシャーは、日々強くなっています。

エンドキャップ技術における最新のイノベーションは、スマートな統合、材料の進歩、シーリング能力の強化に重点を置いている。主な開発には、リアルタイムモニタリングのためのセンサー付きエンドキャップ、効率向上のための軽量複合材料、流体の漏れとシステムのダウンタイムを大幅に削減する高度なシーリングソリューションなどがある。

スマート・センサーの統合

スマートセンサのエンドキャップへの統合は、油圧システム監視における最も重要な進歩の一つです。これらのインテリジェントコンポーネントは、以下を可能にします:

- リアルタイム圧力モニタリング

- 温度トラッキング

- 摩耗検出

- 予知保全機能

圧電センサーの実装9 最新のエンドキャップは、油圧システムの性能を監視する方法に革命をもたらしました。これらのセンサーは、システムの故障を防止し、メンテナンススケジュールを最適化するのに役立つ重要なデータを提供します。

先端材料技術

現代のエンドキャップ製造は、優れた性能を提供する革新的な素材を取り入れている:

| 素材タイプ | メリット | アプリケーション |

|---|---|---|

| 炭素繊維複合材料 | 軽量、高強度対重量比 | 高性能システム |

| ナノ加工ポリマー | 耐久性の向上、熱特性の改善 | 極限環境でのオペレーション |

| セラミック・金属ハイブリッド | 優れた耐摩耗性、熱安定性 | 重工業用システム |

強化されたシーリング・ソリューション

近年のシーリング技術の発展により、エンドキャップの性能は大幅に向上している:

多層シーリングシステム

- 標準運転用プライマリーシール

- バックアップ保護用セカンダリー・シール

- 致命的な故障防止のための3次シール

ダイナミック・シーリング技術

- 自己調整式シール圧縮

- 温度応答性材料

- 圧力で作動するシール機構

デジタル製造統合

現代のエンドキャップ製造は、インダストリー4.0の原則に沿って進化している:

自動品質管理

- 寸法精度のための3Dスキャン

- 自動表面仕上げ検査

- リアルタイム生産監視

先進製造プロセス

- 精密CNC加工

- 複雑形状の積層造形

- ハイブリッド製造ソリューション

環境への配慮

持続可能なエンドキャップ・ソリューションの重要性はますます高まっている:

環境に優しい素材

- リサイクル可能な部品

- 生分解性シールエレメント

- カーボンフットプリントの削減

エネルギー効率

- 最適化された流体設計

- 摩擦係数の低減

- 熱管理の改善

今後の動向と展開

エンドキャップ技術の進化は、いくつかの新たなトレンドとともに続いている:

AIを駆使したデザイン

- トポロジー最適化

- パフォーマンス予測

- 自動化された設計反復

コネクテッド・システム

- IoT統合

- 遠隔監視機能

- クラウドベースのアナリティクス

カスタマイズ機能

- アプリケーションに特化した設計

- ラピッドプロトタイピング

- オンデマンド製造

システム統合の改善

最新のエンドキャップは、より優れたシステム統合を念頭に置いて設計されている:

モジュラー設計のアプローチ

- 標準化されたインターフェース

- プラグアンドプレイ機能

- 容易なメンテナンス・アクセス

パフォーマンスの最適化

- 圧力損失の低減

- フロー特性の改善

- 熱管理の強化

テストと検証

新しいテスト方法論は、信頼できる性能を保証する:

高度な試験プロトコル

- 加速寿命試験

- 環境ストレススクリーニング

- デジタルツインシミュレーション

品質保証

- 非破壊検査

- リアルタイム・モニタリング

- パフォーマンス検証

エンドキャップ技術の進化は、油圧システムの性能と信頼性を大きく飛躍させるものです。これらの技術革新は、システムの効率を向上させるだけでなく、メンテナンスコストの削減や耐用年数の延長にも貢献します。私たちが油圧システムで可能なことの限界に挑戦し続けるにつれて、先進のエンドキャップ技術の役割は、現代の産業用アプリケーションの要求を満たす上でますます重要になってきています。

用途に合ったエンドキャップを選ぶには?

油圧シリンダーのエンドキャップの選択を誤ると、致命的なシステムの故障やコストのかかるダウンタイムにつながる可能性があります。私は、不適切なエンドキャップの選択が、漏れ、早期摩耗、さらには完全なシステム故障を引き起こし、機器とオペレーターの両方の安全を危険にさらすことになった事例を数多く見てきました。

適切なエンドキャップの選択には、使用圧力、環境条件、材料適合性、取り付け要件を慎重に考慮する必要があります。重要な要素には、最適な性能と寿命を確保するための定格圧力、耐熱温度、シール設計、取り付け方法などがあります。

動作圧力要件の理解

使用圧力は、エンドキャップの選定において最も重要な要素です。エンドキャップの 降伏強度10 エンドキャップの材質は、適切な安全マージンをもって最大システム圧力に耐えなければなりません。この定格圧力ガイドの使用をお勧めします:

| 使用圧力(PSI) | 推奨素材 | 安全係数 |

|---|---|---|

| 0-1,500 | 鋳鉄 | 4:1 |

| 1,500-3,000 | 炭素鋼 | 4:1 |

| 3,000-5,000 | 合金鋼 | 5:1 |

| 5,000+ | 高強度鋼 | 6:1 |

環境への配慮

使用環境は、エンドキャップの性能と寿命に大きく影響します。以下に評価すべき主な環境要因を示します:

- 温度範囲:システムの温度範囲内で構造的完全性を維持する材料を選択する。

- 化学物質への暴露:油圧作動油、クリーナー、環境汚染物質に対する耐性を考慮する。

- 湿気への暴露:耐腐食性材料または適切な保護コーティングを選択する。

- 紫外線暴露:屋外で使用する場合は、日光にさらされても素材が劣化しないことを確認する。

マウント構成オプション

エンドキャップの取り付け方法は、取り付け手順とメンテナンス手順の両方に影響します:

ネジ式マウント

- 小型シリンダーに最適

- 優れた密閉性

- メンテナンスのしやすさ

- 特定の圧力範囲に限定

タイロッドマウント

- 高圧用途に優れる

- 均一な負荷分散

- 複数の取り付けポイント

- 動的負荷に対する安定性の向上

溶接マウント

- 常設

- 最高圧力能力

- メンテナンス・アクセスの減少

- 特殊な製造が必要

素材選択基準

材料の選択は、性能と費用対効果の両方に影響する:

鋳鉄

- 優れた振動減衰性

- 優れた耐摩耗性

- 低圧アプリケーションのコスト効率

- 限られた圧力能力

炭素鋼

- 鋳鉄よりも圧力に強い

- 良好な加工性

- 中程度のコスト

- 表面保護が必要

ステンレス鋼

- 優れた耐食性

- 食品用途に最適

- 高い材料費

- より優れた温度耐性

シーリング・システム設計

適切なシーリングは、漏れを防ぎ、システムの効率を維持するために極めて重要である:

Oリング溝

- 正確な寸法仕様を満たすこと

- 適切な表面仕上げが必要

- コンプレッションに適した溝の深さが必要

- 高圧用のバックアップ・リングが必要

表面仕上げの要件

- ダイナミックシール用Ra 16-32 マイクロインチ

- Ra 32-63 マイクロインチ(静的シール用

- シール取り付けのための適切な面取り角度

- シールを損傷する可能性のある鋭利なエッジがない

設置およびメンテナンスに関する注意事項

適切な設置手順とメンテナンス手順により、最適な性能が保証されます:

設置条件

- 組み立て時の適切なアライメント

- 正しいトルク仕様

- クリーンな設置環境

- 正しい工具の使い方

メンテナンス・アクセス

- 簡単なシール交換

- 検査ポイント

- 潤滑アクセス

- モニタリング機能

コスト・ベネフィット分析

エンドキャップを選ぶ際には、これらのコスト要因を考慮してください:

初期投資

- 材料費

- 製造の複雑さ

- 品質要件

- 必要量

長期的な考察

- 期待耐用年数

- メンテナンス要件

- 買い替え費用

- ダウンタイムの影響

品質保証対策

これらの品質チェックを実施する:

素材認証

- 化学組成の検証

- 物性試験

- 熱処理バリデーション

- トレーサビリティ文書

寸法検査

- クリティカル・ディメンションの検証

- 表面仕上げ測定

- 真円度チェック

- ネジの品質検査

適切なエンドキャップを選択することは、システムの信頼性と安全性にとって極めて重要であることを忘れないでください。これらの要素を慎重に検討し、経験豊富なメーカーに相談することで、油圧システムコンポーネントの最適な性能と寿命を確保することができます。

油圧エンドキャップの性能と寿命を向上させる材料の選択について理解してください。 ↩

油圧シリンダーのエンドキャップに最適な、性能と耐久性に優れた素材についてご紹介します。 ↩

多軸加工が油圧シリンダーエンドキャップ製造の精度と効率をどのように高めるかをご覧ください。 ↩

油圧システムの信頼性を向上させるために、ラジアル応力が圧力メンテナンスにどのような影響を与えるかをご覧ください。 ↩

ねじピッチを理解することで、効果的な油圧アプリケーションのための適切なかみ合いとシーリングが保証されます。 ↩

油圧用途でより優れたシール性能と長寿命を実現するエラストマー組成についてご覧ください。 ↩

メンテナンス戦略を強化し、油圧システムの故障を防止するために、亀裂伝播について学びます。 ↩

材料疲労を理解することは、油圧部品の故障を防ぎ、寿命を延ばすことに役立ちます。 ↩

圧電センサーは圧電効果を利用し、圧力、加速度、温度、ひずみ、力の変化を電荷に変換して測定する装置です。これらのセンサーは、最新のエンドキャップ監視システムにとって非常に重要です。 ↩

故障を防止し、安全性とシステムの信頼性を確保するために、材料の限界を理解する。 ↩