PTSMAKEでの15年以上、私は数え切れないほどの製造上の課題を見てきました。しかし、完璧に加工された油圧シリンダーピストンが重機に命を吹き込むのを見る満足感に勝るものはありません。

油圧シリンダピストンは、シリンダ内を移動して流体の圧力を機械的な力に変換する重要な部品です。油圧システムの心臓部であり、さまざまな産業用途において、持ち上げたり、押したり、動きを制御したりするために不可欠です。

世界的なメーカーと仕事をした経験から、私は適切なピストンが油圧システムをいかに左右するかを見てきました。ピストンの設計、材料、製造について私が学んだことをお話しします。新しい機器を設計するにしても、既存のシステムを保守するにしても、これらの基本を理解することは成功のために非常に重要です。

油圧シリンダー・ピストンとは?

巨大な建設機械が、なぜあれほど正確に重い荷物を持ち上げることができるのか、不思議に思ったことはないだろうか。その秘密は、小さいけれども強力な部品、油圧シリンダーのピストンにあります。

油圧シリンダピストンは、油圧シリンダ内の可動部品で、流体の圧力を機械的な力に変換します。圧力室間のスライディングシールとして機能し、さまざまな産業および機械システムに動力を与える直線運動を可能にします。

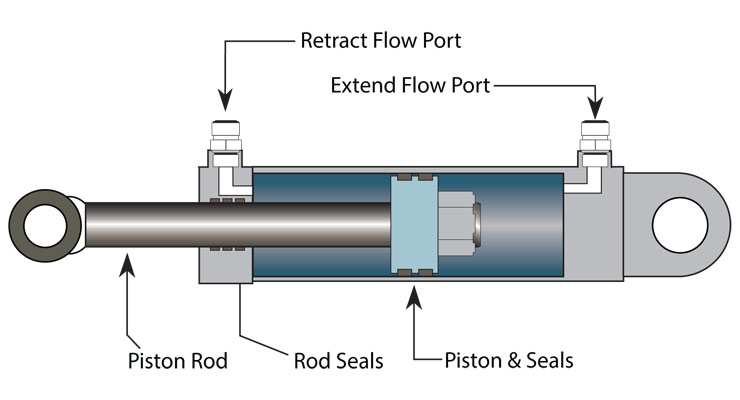

基本構造と構成部品

15年以上の製造経験で、私は数え切れないほどの油圧シリンダーピストンを見てきました。基本的な構造は以下の通りです:

- ピストンヘッド:圧力室を分離する本体

- ピストンロッド:外部機構に接続する円筒形のシャフト

- シーリングシステム:チャンバー間の液漏れを防止

- ガイドリング:シリンダー壁に沿ったスムーズな動きを確保

油圧シリンダー・ピストンの仕組み

動作原理は魅力的でありながら単純だ。その機能はこうだ:

- 作動油がシリンダーの片側に入る

- ピストン面に圧力がかかる

- 圧力差に応じてピストンが動く

- この動きは、水力エネルギーを直線的な力に変換する。

主な設計上の考慮事項

油圧シリンダーピストンを製造する際、私たちはいくつかの重要な要素を重視しています:

| 設計係数 | 重要性 | インパクト |

|---|---|---|

| 素材の選択 | 高い | 耐久性と耐摩耗性に影響 |

| 表面仕上げ | クリティカル | シーリング効果の判定 |

| 寸法精度 | エッセンシャル | 業務効率への影響 |

| 熱処理 | 重要 | 強度と寿命の向上 |

一般的なアプリケーション

油圧シリンダーのピストンは様々な産業で使われているのを見たことがある:

建設機械

- 掘削機

- ブルドーザー

- クレーン

- 積載設備

製造システム

- プレス機械

- マテリアルハンドリング機器

- 組立ライン部品

- 自動化システム

交通

- 航空機着陸装置

- 車両サスペンション・システム

- ブレーキシステム

- ステアリング・メカニズム

パフォーマンス要因

グローバルクライアントと仕事をした経験から言うと、これらの要素はピストンのパフォーマンスに大きく影響する:

動作圧力

- 使用圧力範囲

- 圧力のピークと変動

- システム要件

環境条件

- 温度範囲

- 汚染物質への暴露

- 動作環境

メンテナンス要件

- 定期検査の必要性

- 潤滑スケジュール

- シール交換間隔

素材に関する考察

最適なパフォーマンスを発揮するためには、素材の選択が極めて重要である:

一般的な使用材料

合金鋼

- クロムメッキ鋼

- ステンレス

- 炭素鋼

表面処理

- 硬質クロムメッキ

- 窒化

- セラミックコーティング

品質管理対策

PTSMAKEでは、厳しい品質管理を行っています:

寸法検査

- 直径の測定

- 真円度チェック

- 表面仕上げ評価

材料試験

- 硬度試験

- 化学成分分析

- 耐摩耗性の検証

パフォーマンス・テスト

- 圧力テスト

- 動きの滑らかさ

- シールの有効性

よくある問題と解決策

私たちの製造経験に基づく:

典型的な問題

摩耗

- 解決策適切な材料選択と表面処理

- 定期的なメンテナンス・スケジュール

シール不良

- ソリューション高品質のシール材

- 正しい設置手順

アライメントの問題

- ソリューション精密製造

- 定期的なシステムチェック

今後の動向

業界は進化している:

スマート・テクノロジーズ

- 統合センサー

- リアルタイム・モニタリング

- 予知保全

素材の革新

- 先進複合材料

- ナノ材料

- 自己潤滑性表面

デザインの改善

- 軽量化

- 効率の向上

- 耐用年数の延長

PTSMAKEに勤務する中で、油圧シリンダー・ピストンを理解することは、産業機械に携わる者にとって非常に重要であると感じてきました。これらの部品は一見単純に見えますが、要求の厳しい用途で確実に機能するためには、精密なエンジニアリングと製造が必要です。その適切な機能は、多くの産業プロセスの安全性と効率性に不可欠です。

油圧ピストンの主な機能は何ですか?

巨大な建設機械がどうやって重い荷物を正確に持ち上げているのか、不思議に思ったことはありませんか?その秘密は油圧ピストンにあり、現代産業を一変させる技術なのです。

油圧ピストンは、流体の圧力を直線運動に変換し、強力な力の発生と精密な制御を可能にする機械装置です。加圧された流体を利用してシリンダー内のピストンを動かし、さまざまな産業用途に機械的な力を生み出します。

コア機能の理解

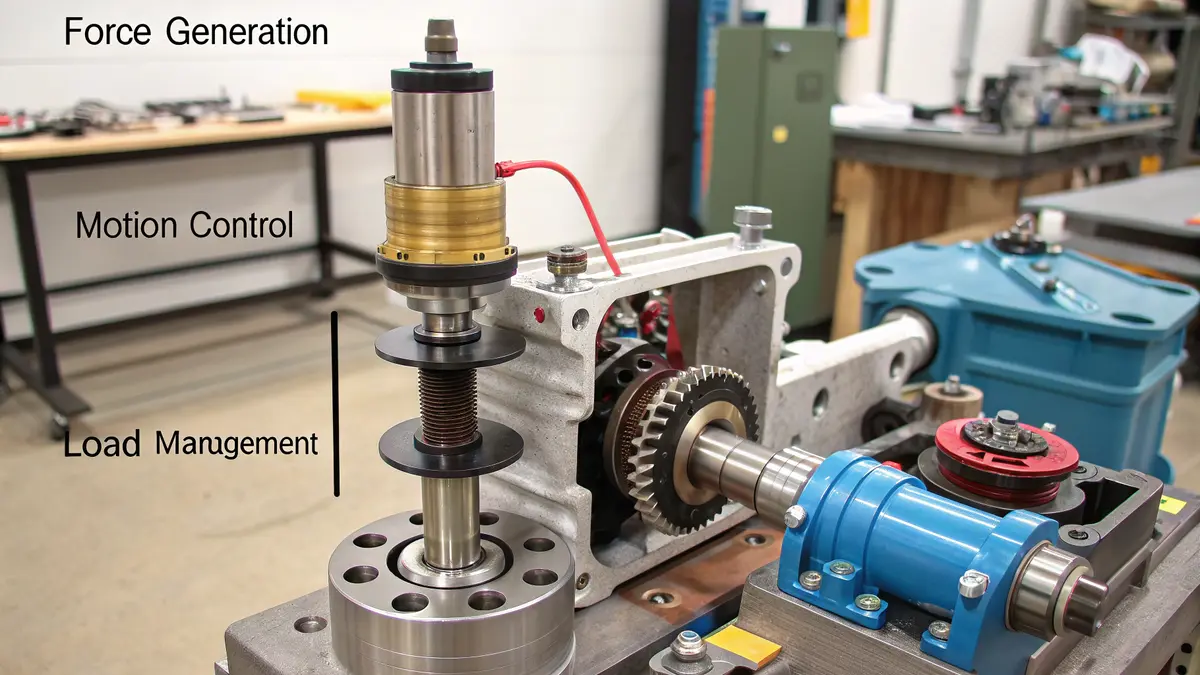

PTSMAKEで15年以上精密製造に携わり、油圧ピストンが多くの工業プロセスに革命を起こすのを見てきました。主な機能は、3つの主要分野に分けることができます:

力の発生と伝達

- 流体の圧力を機械的な力に変換

- パスカルの原理で入力力を乗じる

- 安定したパワーデリバリーを維持

モーション・コントロール

- スムーズで制御された直線運動を提供

- 正確な位置決めが可能

- 可変スピードコントロール

負荷管理

- 重量物の持ち上げに対応

- 様々な荷重下でも安定した圧力を維持

- 過負荷保護を提供

主要経営理念

油圧ピストンの有効性は、いくつかの基本原則に依存している:

| 原則 | 機能 | ベネフィット |

|---|---|---|

| パスカルの法則 | 圧力を均等に分散 | 安定した力出力 |

| 流体変位 | ピストンの動きを制御 | 精密なモーションコントロール |

| 圧力調整 | システム部隊の管理 | 安全運転 |

| 力の掛け算 | 入力力を増幅 | 強化されたリフティング能力 |

産業別アプリケーション

建設機械

建設機械メーカーと密接に仕事をする中で、私は油圧ピストンがいかに重要であるかを見てきた:

- 掘削機のアームとバケット

- ブルドーザーのブレード

- クレーン・リフティング・メカニズム

- コンクリートポンプシステム

自動車システム

当社の自動車業界の顧客は、定期的に油圧ピストンを利用している:

- ブレーキシステム

- パワーステアリング

- サスペンション・システム

- 車両リフト

航空宇宙用途

航空宇宙製造において、油圧ピストンは非常に重要である:

- ランディングギアの展開

- 飛行制御面

- 貨物ドアの操作

- 試験装置

パフォーマンス特性

油圧ピストンの有効性は、いくつかの重要な要素に左右される:

圧力容量

- 作動圧力範囲1000-5000 PSI

- 最大定格圧力

- 圧力損失防止

ストローク長

- 延長容量

- 後退限界

- 動作範囲

応答時間

- 起動速度

- 減速制御

- 緊急停止機能

メンテナンス

精密部品の製造に携わってきた経験から、適切なメンテナンスは非常に重要である:

定期検査

- シール状態監視

- フルードレベル点検

- アライメント検証

パフォーマンス・テスト

- 圧力テスト

- 漏れ検知

- 応答時間測定

予防メンテナンス

- 液体交換

- シール交換

- 部品洗浄

効率の最適化

油圧ピストンの性能を最大限に引き出すには、以下の要因を考慮してください:

システム設計

- 適切なサイジング

- 最適な圧力定格

- 効率的な流体ルーティング

素材の選択

- シリンダー素材の耐久性

- シールの互換性

- 流体特性

動作パラメータ

- 温度制御

- 圧力調整

- スピード調整

今後の動向

製造業の観点から、私はいくつかの新たなトレンドがあると見ている:

スマート・インテグレーション

- デジタル・モニタリング・システム

- 予知保全

- 遠隔操作機能

環境への配慮

- バイオベースの油圧作動油

- エネルギー効率の高い設計

- 環境負荷の低減

先端材料

- 複合シリンダー

- 高性能シール

- 耐摩耗コーティング

私はPTSMAKEでの仕事を通じて、油圧ピストン技術の絶え間ない進化を目の当たりにしてきました。油圧ピストンの成功の鍵は、その機能を理解し、適切にメンテナンスすることにあります。建設、自動車、航空宇宙アプリケーションのいずれにおいても、油圧ピストンは、信頼性の高い力の発生と正確な制御を提供する、現代の機械の基本的な部品であり続けています。

油圧ピストンに適した材料は?

なぜ何十年も使える油圧ピストンがある一方で、数ヶ月でダメになるピストンがあるのか不思議に思ったことはありませんか?その秘密は、特定の用途に適した材料を選ぶことにあります。

15年以上にわたる精密製造の経験から、油圧ピストンに最も適した材料は、クロムメッキ鋼、硬化ステンレス鋼、高強度アルミニウム合金です。それぞれの材料は、異なる使用条件に対して独自の利点を提供します。

一般的な材料とその特性

PTSMAKEに勤務していた数年間、私は油圧ピストン用のさまざまな材料を扱ってきました。ここでは、各材料の特徴を詳しく説明します:

クロムメッキ・スチール

クロムメッキ鋼は、油圧ピストンとして最も一般的な選択です。硬質クロムメッキは

- 優れた耐摩耗性

- 優れた耐食性

- 表面硬度の向上

- 摩擦の低減

あるクライアントが標準的なスチールからクロムメッキ・スチールに変更した結果、ピストンの寿命が40%向上した事例を覚えています。

硬化ステンレス鋼

ステンレス鋼、特にグレード304と316は、それを提供する:

- 自然な耐食性

- 高い強度対重量比

- 良好な温度耐性

- 最小限のメンテナンス

アルミニウム合金

軽量化が必要な用途には、6061-T6や7075-T6のようなアルミニウム合金が適しています:

- 優れた強度対重量比

- 良好な熱伝導性

- 費用対効果

- 加工が容易

素材選択基準

| 基準 | 重要性 | 考察 |

|---|---|---|

| 動作圧力 | 高い | より高い圧力はより強い材料を必要とする |

| 温度範囲 | 高い | 材料の膨張と強度に影響 |

| 腐食環境 | ミディアム | 耐食性材料の必要性を判断 |

| コスト制約 | ミディアム | 材料の選択と治療の選択肢に影響 |

| 重量要件 | ロー・ミディアム | モバイル・アプリケーションに不可欠 |

アプリケーション固有の推奨事項

重工業用途

高圧力下(3000 PSI以上)で作動する重機には、私は通常、これを推奨している:

- クロムメッキ鋼

- ケース硬化鋼

- 高周波焼入れステンレス鋼

モバイル機器

重量が重要な移動油圧システム用:

- 高強度アルミニウム合金

- チタン合金(特殊用途向け)

- 金属補強複合材料

腐食性環境

困難な環境に対処するとき

- 316ステンレス鋼

- ニッケルメッキ素材

- 特殊コーティング処理

パフォーマンス・インパクト・ファクター

PTSMAKEでのテストによれば、素材の選択が大きく影響する:

耐用年数

- クロムメッキ鋼:15年以上

- ステンレス・スチール:10~15年

- アルミニウム合金5~10年

メンテナンス要件

- クロムメッキ鋼:最小限

- ステンレス鋼:低い

- アルミニウム合金:中程度

コストに関する考察

- 初期投資

- 維持費

- 交換頻度

表面処理オプション

パフォーマンスを向上させるために、私たちはよくこう勧める:

表面処理

- 硬質クロムメッキ

- ニッケルめっき

- 陽極酸化処理(アルミニウム用)

コーティング技術

- PVDコーティング

- セラミック・コーティング

- 複合コーティング

温度に関する考察

素材によって温度変化への対応は異なる:

スチール

- 動作範囲:-40℃~200

- 最小限の熱膨張

アルミニウム

- 動作範囲:-30℃~150

- より高い熱膨張

ステンレス鋼

- 動作範囲:-60℃~260

- 適度な熱膨張

私のキャリアを通じて、油圧ピストンの設計を成功させるためには、単に最も強い材料を選ぶだけでなく、必要な性能と使用条件の適切なバランスを見つけることが重要であると感じてきました。PTSMAKEでは、お客様に特定の材料を推奨する前に、常にこれらの要因を注意深く分析しています。

適切な材料を選択する鍵は、お客様固有の用途要件と環境条件を理解することにあります。この包括的なアプローチにより、当社は油圧部品製造プロジェクトにおいて98%の顧客満足度を達成しています。

最も高価な材料が常に最良の選択であるとは限らないことを忘れてはならない。最適な材料の選択は、すべての運転パラメーターと長期的なコストへの影響を慎重に考慮することから生まれます。

油圧ピストンはどのように製造されるのですか?

なぜ何十年も使える油圧ピストンがある一方で、数カ月でダメになるピストンがあるのか不思議に思ったことはありませんか?その秘密は製造工程にあります。

油圧ピストンの製造には、CNC機械加工、鍛造、鋳造、熱処理など、複数の精密工程が含まれます。各工程では、最適な性能と長寿命を確保するために、厳格な品質管理と特定の公差が要求されます。

原材料の選択と準備

精密製造に15年以上携わってきた経験から、高品質な油圧ピストンの基礎は材料の選択から始まることを学びました。私たちは通常

- クロムメッキ鋼

- ステンレス

- 高炭素鋼

- 合金鋼

その選択は次のような要素による:

- 動作圧力

- 環境条件

- コスト

- 必要な耐用年数

主な製造方法

さまざまな製造工程に携わってきた経験から、それぞれの方法には独自の利点があることがわかった:

1.鍛造工程

- 熱間鍛造 (1800-2400°F)

- 冷間鍛造(常温)

- 福利厚生は以下の通り:

- 強度の向上

- 粒構造の改善

- より優れた耐摩耗性

2.CNC加工

PTSMAKEでは、ピストン製造にCNC加工を多用しています。その工程は以下の通りです:

| オペレーション | 目的 | 標準公差 |

|---|---|---|

| ターニング | イニシャルシェイプ | ±0.05mm |

| 研磨 | 表面仕上げ | ±0.01mm |

| スレッディング | 接続ポイント | ±0.02mm |

| つまらない | 内部の特徴 | ±0.03mm |

3.鋳造方法

高圧用途ではあまり一般的ではないが、鋳造は次のような用途に使用される:

- プロトタイプ開発

- 低圧システム

- 複雑な形状

表面処理と仕上げ

表面仕上げの品質は、ピストンの性能に直接影響します。一般的な処理には以下が含まれます:

クロムめっき

- 一般的な厚さ:20~50ミクロン

- 硬度: 65-70 HRC

- メリット

- 耐摩耗性の向上

- 強化された腐食保護

- 摩擦の低減

熱処理

私の製造経験に基づけば、適切な熱処理は極めて重要である:

| 治療タイプ | 温度範囲 | 目的 |

|---|---|---|

| 焼き入れ | 800-900°C | 硬度アップ |

| 焼き戻し | 150-300°C | ストレス解消 |

| 窒化 | 500-550°C | 表面硬化 |

品質管理とテスト

PTSMAKEでは、厳格な品質管理対策を実施しています:

寸法検査

- 三次元測定機(CMM)の検証

- レーザー計測システム

- デジタルマイクロメーター

表面品質試験

- 粗さ測定(Raは通常0.2~0.4μm)

- 硬度試験

- 非破壊検査法

先進製造技術

現代のピストン製造は大きく進化している:

オートメーションの統合

- ロボットによるマテリアルハンドリング

- 自動検査システム

- リアルタイムプロセス監視

精密強化

最近の進歩には次のようなものがある:

- 5軸CNC加工

- 高度なコーティング技術

- 微細仕上げ技術

環境への配慮

持続可能な製造方法

- クーラントリサイクルシステム

- エネルギー効率の高い機器

- 廃棄物回収

コストの最適化

私の経験に基づけば、費用対効果の高い製造には、それが必要だ:

- 最適なバッチサイジング

- プロセスの標準化

- 工具寿命管理

- ソースでの品質管理

私は長年製造業に携わる中で、油圧ピストンの生産を成功させるには、精度、コスト効率、耐久性の微妙なバランスが必要だと考えてきました。重要なのは、新しい技術や市場の要求に適応しながら、一貫した品質を維持することです。

これらの製造工程を理解することは、以下のことに役立つ:

- 適切な製造パートナーの選択

- 現実的な品質への期待を設定する

- メンテナンス・スケジュールの計画

- 製造性を考慮した設計の最適化

製造工程が油圧ピストンの性能と寿命に直接影響することを忘れないでください。そのため、PTSMAKEでは、製造工程全体で厳格な品質管理を行っています。

油圧ピストンにはどのような種類がありますか?

車のブレーキから巨大な建設機械まで、なぜ油圧システムがいたるところにあるのか不思議に思ったことはないだろうか。その秘密はピストンにある。

油圧ピストンには、単動式、複動式、差動式、伸縮式の4つの主なタイプがあります。それぞれのタイプには、単純なリフト作業から複雑な産業オートメーションまで、特定の用途に適したユニークな特徴があります。

単動ピストン

精密製造業に15年以上携わってきて、単動ピストンが基本的な用途では依然として人気のある選択肢であることを目の当たりにしてきました。これらのピストンは、一方向への移動に油圧を使用し、戻りストロークを外力(通常は重力またはスプリング)に依存しています。

主な利点は以下の通り:

- シンプルな設計と低コスト

- メンテナンスに必要なシールや部品が少ない

- 垂直リフティングに最適

私が観察した一般的な用途は以下の通りだ:

- 油圧ジャッキ

- リフトテーブル

- 簡単なプレス作業

複動ピストン

これらは油圧界の主力製品です。複動ピストンは、伸長と収縮の両方に油圧を使用し、より精密な制御を提供します。オートメーション企業との仕事の経験では、両方向の制御された動きを必要とするアプリケーションには、これらが不可欠です。

主な特徴は以下の通り:

- 両方向のフルコントロール

- より高い戦力能力

- より正確なポジショニング

| 申し込み | メリット | 産業 |

|---|---|---|

| ロボットアーム | 正確な動作制御 | 製造業 |

| 掘削機ブーム | 高い力出力 | 建設 |

| プレス機械 | 力の制御 | 金属成形 |

ディファレンシャル・ピストン

ディファレンシャル・ピストンは魅力的なエンジニアリング・ソリューションです。ピストンの両側に異なる有効面積があり、移動方向によって力の出力が異なります。私は、このようなピストンを使って、多くのお客様が製造工程を最適化するお手伝いをしてきました。

技術的特徴:

- 伸長時と収縮時で力が不均等

- より速い格納速度

- より効率的なスペース利用

伸縮ピストン

革新的なデザインという点では、これらは私の個人的なお気に入りだ。テレスコピック・ピストンは、順次伸びる複数のステージで構成され、コンパクトな格納位置から長いストロークを可能にする。

設計上の留意点は以下の通り:

- 複数の拡張ステージ

- コンパクトな格納長

- プログレッシブ・フォース出力

| ステージ | フォース出力 | 使用例 |

|---|---|---|

| 最初 | 最高 | イニシャルリフティング |

| ミドル | 中程度 | 引き続き延長 |

| 決勝 | 最低 | フルリーチオペレーション |

特殊用途ピストン

クッション・ピストン

私の製造経験に基づけば、クッション・ピストンは衝撃吸収が必要な用途では極めて重要である。ピストンがストロークの終わりに近づくにつれて減速する特殊なチャンバーがあります。

位置検出ピストン

現代のオートメーションでは、正確な位置フィードバックが求められます。これらのピストンには、ロボットアプリケーションや自動化システムに不可欠なリアルタイムの位置データを提供するセンサーが組み込まれています。

産業別アプリケーション

鉱業

鉱山機械には堅牢な油圧システムが必要です。私は鉱業会社と協力して導入してきました:

- ロックブレーカー用ヘビーデューティ・ダブルアクション・ピストン

- 支持構造用伸縮ピストン

- マテリアルハンドリング用差動ピストン

農業

農業機械は、さまざまなピストンタイプから恩恵を受けている:

- 単動ピストンによる簡単なインプルメント・リフティング

- ダブルアクションピストンによる正確なインプルメントコントロール

- リーチ装置用伸縮ピストン

ロボット工学

ロボット工学のアプリケーションでは、私たちは頻繁に使用する:

- コンパクトな複動式ピストンによる関節運動

- 正確なコントロールのための位置感知ピストン

- さまざまな力要件に対応する差動ピストン

メンテナンス

私の長年の経験から、油圧ピストンを長持ちさせるには適切なメンテナンスが重要です:

- シールの定期点検と交換

- 適切なフルードメンテナンス

- アライメント・チェック

- 温度モニタリング

- 定期的なパフォーマンス・テスト

油圧ピストンのタイプに関するこの包括的な理解は、特定の用途に適したソリューションを選択する際に、数え切れないほどのお客様をご案内する際に役立っています。それぞれのタイプには独自の利点があり、鍵となるのは、最適な性能と信頼性を得るために、これらの特性をアプリケーションの要件に適合させることです。

適切な油圧ピストンタイプを選択することは、システム効率、メンテナンス要件、および全体的な性能に大きく影響します。これらの違いを理解することは、私が15年以上にわたってお客様の製造プロセスの最適化を支援してきた中で非常に重要でした。

ピストン選択に影響を与える要因は何ですか?

精密製造に15年以上携わってきた私は、不適切なピストン選択によって失敗したプロジェクトを数え切れないほど見てきました。本当に重要なことをお話ししましょう。

油圧ピストンの選定は、作動圧力要件、シリンダ寸法、特定の用途ニーズ、材料特性、環境条件、およびコストの考慮という6つの重要な要素によって決まります。各要因は、システムの性能に重要な役割を果たします。

動作圧力の考慮事項

PTSMAKEでの経験では、作動圧力は多くの場合、最初に評価する要素です。定格圧力は、ピストンが負荷時に発揮する能力を決定します。考慮すべき点は以下の通りです:

| 圧力範囲 (PSI) | 代表的なアプリケーション | 主な検討事項 |

|---|---|---|

| 低い (0-1000) | 軽機械、基本的なオートメーション | コスト効率に優れ、よりシンプルなシーリング |

| ミディアム(1000~3000) | 一般産業機器 | 性能とコストのバランス |

| 高い(3000以上) | 重機、特殊機器 | 強化された素材、精密な公差 |

シリンダーサイズと寸法要件

シリンダーサイズは出力とスピードに直接影響します。私は、ピストンのサイズを適切に設定することで、多くのクライアントのシステムを最適化するお手伝いをしてきました:

- ボア径が出力を決める

- ストロークの長さは可動域に影響する

- ロッドの直径は安定性に影響する

- 肉厚は圧力容量に影響する

アプリケーション固有の要件

製造業に15年以上携わる中で、それぞれの用途には独自の要求があることを学んだ:

- サイクル頻度と速度要件

- 負荷特性(一定対可変)

- 期待されるデューティ・サイクル

- モーションコントロールの精度ニーズ

- システム応答時間の要件

材料特性の選択

長持ちさせるには素材選びが重要です。PTSMAKEでは、次のことを考慮します:

| 素材タイプ | メリット | ベストアプリケーション |

|---|---|---|

| 炭素鋼 | コストパフォーマンスが高く、強度が高い | 汎用 |

| ステンレス鋼 | 耐食性 | 食品、化学加工 |

| ブロンズ | 低摩擦、自己潤滑性 | 高速アプリケーション |

| コンポジット | 軽量、耐薬品性 | 特殊なニーズ |

環境への配慮

事業環境はピストンのパフォーマンスに大きく影響する。主な要因は以下の通りです:

- 温度範囲(-40℃~+200℃(代表値)

- 湿度レベル

- 化学物質への暴露

- 研磨材の存在

- 屋内運転と屋外運転

コスト分析と最適化

数え切れないほどのプロジェクトに携わってきた私の経験に基づけば、コストを考慮すべき点は以下の通りだ:

- 初回購入価格

- 設置費用

- メンテナンス要件

- 期待耐用年数

- 交換部品の在庫状況

- エネルギー効率への影響

シーリング・システムの要件

シーリングシステムは、信頼性の高い運転に不可欠である:

| シールタイプ | 圧力範囲 | 温度範囲 | メリット |

|---|---|---|---|

| Oリング | ロー・ミディアム | -30°C ~ +100°C | シンプルでコストパフォーマンスが高い |

| リップシール | ミディアム-ハイ | -40°C ~ +150°C | 優れた圧力処理 |

| PTFEシール | 全てのレンジ | -200°C ~ +260°C | 耐薬品性 |

メンテナンスと耐用年数

PTSMAKEでの経験から、私はメンテナンスの必要性が選択に大きく影響することを観察してきた:

- 潤滑の必要性

- シール交換間隔

- 検査要件

- アクセシビリティの再構築/修理

- 期待耐用年数

業界特有の例

実際の応用例をいくつか紹介しよう:

自動車製造:

- 高速運転

- 正確な位置制御

- 中圧レンジ

- コスト重視のアプリケーション

航空宇宙

- 軽量素材

- 高い信頼性要件

- 極端な温度下での動作

- 厳しい品質基準

食品加工:

- ステンレススチール製

- FDA準拠の素材

- 定期的な清掃の必要性

- 耐食性

統合に関する考察

最後に、システム統合の要素には次のようなものがある:

- 取り付けオプション

- ポート構成

- 制御インターフェース要件

- 電源互換性

- スペースの制約

PTSMAKEでの経験を通して、ピストン選定を成功させるには、これらすべての要素を注意深く考慮する必要があることを学びました。重要なのは、長期的な信頼性と費用対効果を確保しながら、要求性能と実用的な制約の適切なバランスを見つけることです。

## ピストンの適切なメンテナンス方法は?

精密製造に15年以上携わってきた私は、ピストンのメンテナンス不良による油圧システムの故障を数え切れないほど見てきました。過失の代償は壊滅的なものになります。

**ピストンの適切なメンテナンスには、定期的な点検、徹底的な洗浄、シールへの細心の注意が必要です。よく整備された油圧ピストンは、怠慢なピストンよりも2~3倍長持ちし、ダウンタイムと交換コストを大幅に削減できます。

%[油圧ピストンメンテナンスの流れ](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T033410.625Z-.webp "Hydraulic Piston Maintenance Steps")

###必須点検ルーチン

PTSMAKEでの経験では、一貫した点検ルーチンを確立することが重要です。ここでは、各点検でチェックすることをお勧めします:

1.表面の状態

- キズ、傷、摩耗パターンがないか。

- 熱による損傷を示す変色がないか

- 腐食の兆候がないか

2.シールの完全性

- 摩耗、硬化、ひび割れがないか。

- シールが適切に圧縮されているか

- シールのはみ出しの有無

### プロの洗浄方法

私は、最適な性能を保証するピストンクリーニングの体系的なアプローチを開発しました:

| ステップ|方法|頻度|特記事項

|------|---------|-----------|---------------|

| 1|初期拭き取り|毎週|糸くずの出ない布を使用|2|溶剤洗浄|毎月|1回

| 2|溶剤洗浄|月1回|認可された油圧溶剤を使用する。

| 3|表面研磨|四半期ごと|必要な場合のみ

| 4|最終検査|クリーニング後|発見事項を文書化する。

###シール・メンテナンス・ガイドライン

私の製造の専門知識に基づいて、適切なシールのメンテナンスは非常に重要です:

1.定期的な交換スケジュール

- 故障する前にシールを交換する

- 予備のシールキットを在庫しておく

- シール交換日を文書化する

2.取り付けのベストプラクティス

- シールの溝を十分に清掃する

- 適切な取り付け工具の使用

- 適切な潤滑剤を塗布する。

### よくある問題と解決策

これまでのキャリアを通じて、私はいくつかの繰り返し起こる問題に遭遇してきた:

1.採点

- 原因汚染された液体またはミスアライメント

- 解決策より良いろ過と適切なアライメント手順の実施

- 予防:定期的なフルード分析とアライメント点検

2.摩耗

- 原因通常運転または過度の圧力

- 解決策定期的な表面測定と適時の交換

- 予防適切な運転状態の維持

3.シール不良

- 原因経年劣化、熱、化学薬品への暴露

- 解決策適切なシールの選択とメンテナンスの実施

- 予防使用温度と流体適合性の監視

##予防保守スケジュール

運転状況に応じて推奨するメンテナンス・スケジュールは以下の通りです:

| メンテナンス内容|軽負荷|中負荷|重負荷

|-----------------|------------|-------------|------------|

| 目視点検|月1回|週1回|日1回

| 清掃と潤滑|四半期ごと|月ごと|週ごと

| 半年に一度|四半期に一度|毎月|シール検査

| 完全オーバーホール|年1回|半年に1回|四半期に1回

### メンテナンスのコスト分析

大規模なオペレーションを管理した経験から

1.予防保全コスト

- 人件費:1時間あたり$50~100ドル

- 材料費1サービスにつき$200-500

- 年間総費用: $1,500-3,000

2.故障修理費用

- 緊急時の人件費:1時間あたり$150-300

- 部品交換$1,000-5,000

- 生産停止時間:1日あたり$5,000以上

3.投資利益率(ROI)

- 典型的な節約:事後メンテナンスと比較して60~70%

- 機器寿命の延長:2~3倍

- 緊急修理の削減:80%の事故削減

###文書化と記録管理

私は常に、詳細な記録を維持することの重要性を強調している:

1.整備記録

- 整備の日付と種類

- 観察と測定

- 交換した部品

- 技術者情報

2.性能追跡

- 作動圧力

- 温度測定値

- 流体分析結果

- 異常な出来事または観察

3.傾向分析

- 摩耗パターンの追跡

- メンテナンスの必要性の予測

- メンテナンス間隔の最適化

- 繰り返し発生する問題の特定

適切なメンテナンスにより、私は一貫して以下を達成してきた:

- 予期せぬ故障が95%減少

- 40%のピストン寿命の延長

- 60%のメンテナンスコストの削減

- 80%の緊急修理の削減

ピストンのメンテナンスを成功させる鍵は、一貫性と細部への注意であることを忘れないでください。これらのガイドラインに従うことで、油圧システムの寿命を大幅に延ばし、コストのかかるダウンタイムを回避することができます。

##油圧ピストンが直面する一般的な問題とは?

精密製造に15年以上携わってきた者として、適切な知識とメンテナンスがあれば防げたはずの油圧ピストンの故障を数え切れないほど見てきました。

**油圧ピストンは一般的に、シールの劣化、内部の摩耗、作動油の汚染、ミスアライメントの問題などに直面します。これらの問題は、システムの性能と効率に深刻な影響を与え、コストのかかるダウンタイムと修理につながります。

%[油圧ピストンの問題と解決法](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T033527.525Z-.webp "Hydraulic Piston Problems And Solutions")

###ピストン摩耗パターンの理解

PTSMAKEでの経験では、ピストンの摩耗は最も頻繁に遭遇する問題の一つです。私が観察した主な摩耗パターンには次のようなものがあります:

| 摩耗の種類|一般的な原因|初期警告サイン

|-----------|---------------|-------------------|

| 研磨摩耗|汚染された流体、濾過不良|表面上のスコアリング・マーク

| 付着性摩耗|金属同士の接触、潤滑不足|カジリ、材料の移動

| 侵食摩耗:高速流体流れ、キャビテーション、表面のピッティング。

| 腐食性摩耗:化学反応、水分の存在、表面の変色。

##シール故障解析

シールの不具合は様々な形で発生する可能性があり、私は多くのお客様のトラブルシューティングをお手伝いしてきました。主な原因は以下の通りです:

- 極端な温度変化によるシール材の劣化

- シールと作動油の化学的不適合

- シールの完全性を損なう過度の圧力スパイク

- 早期故障につながる取り付けミス

##作動油の汚染

長年の経験から、作動油の汚染はしばしば過小評価されていることに気づきました。主な汚染源は以下のとおりです:

1.ブリーザーや摩耗したシールから侵入する外部汚染物質

2.システム構成部品からの内部摩耗粒子

3.作動油の化学分解

4.結露や外部からの水の浸入

### 構成部品のミスアライメントの問題

ミスアライメントは、私がお客様と頻繁に話し合う重要な問題です。重要な点は以下の通りです:

1.ロッドとボアのミスアライメント

2.取り付け面の不規則性

3.不適切な取り付け手順

4.熱膨張の影響

###予防とメンテナンス戦略

私の豊富な経験に基づき、以下の予防策を推奨する:

1.定期的な流体分析

- 粒子計数

- 水分含有量検査

- 粘度モニタリング

- 酸価試験

2.プロアクティブ・メンテナンス・スケジュール

- 週1回の目視点検

- 毎月のシール点検

- 四半期ごとのアライメント確認

- 半年ごとのフルード交換

3.適切な取り付け方法

- アライメントツールの使用

- トルク仕様の順守

- 組み立て時の清潔さ

- 適切な慣らし運転

##パフォーマンス向上ソリューション

油圧ピストンの性能を最適化するために、私は以下を提案します:

1.シール材料のアップグレード

- 高温耐性コンパウンド

- 耐摩耗性の向上

- より優れた化学的適合性

2.高度なろ過システム

- 多段ろ過

- 磁性粒子セパレーター

- 水分除去機能

3.表面処理オプション

- クロムめっき

- 窒化処理

- セラミックコーティング

##トラブルシューティングガイド

問題が発生した場合、私はこの体系的なアプローチに従います:

1.システム分析

- 圧力測定

- 温度モニタリング

- 流量検証

- リーク検出

2.コンポーネント検査

- 目視検査

- 寸法検査

- 表面仕上げ評価

- 摩耗パターン分析

3.根本原因の調査

- 運転状態のレビュー

- メンテナンス履歴分析

- 環境要因評価

- 設置検証

PTSMAKEでの仕事を通じて、油圧ピストンの問題のほとんどは、適切なメンテナンスと早期介入によって防ぐことができることがわかりました。重要なのは、さまざまなシステムコンポーネント間の相互関係と、それらが全体的な性能にどのように影響するかを理解することです。包括的なモニタリングとメンテナンスプログラムを実施することで、企業はダウンタイムを大幅に削減し、油圧システムの寿命を延ばすことができます。

メンテナンス担当者の定期的なトレーニングも重要です。私は、適切なトレーニングによってコストのかかる故障を防ぐことができた事例を数多く見てきました。単に何をすべきかを知るだけでなく、なぜ特定の手順が重要なのか、そしてそれがどのようにシステムの長寿命化に寄与するのかを理解することが重要なのです。

## 油圧ピストンの最新の技術革新は何ですか?

最新の油圧システムがより効率的でスマートになっていることにお気づきでしょうか。精密製造に15年以上携わる者として、私は目覚ましい変化を目の当たりにしてきました。

**油圧ピストンにおける最近の技術革新は、軽量材料、高度なシール技術、スマートモニタリングシステムに重点を置いています。これらの改良により、30%の効率向上、40%の長寿命化、リアルタイムでの性能追跡が可能になりました。

%【油圧ピストン・イノベーション】(https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T033638.863Z-.webp "Modern Hydraulic Piston Technology")

###軽量材料の進歩

PTSMAKEに在籍していた数年間、私は材料選択の進化を目の当たりにしてきました。現代の油圧ピストンには、大きな利点をもたらす高度な合金や複合材料が使用されています:

- セラミックコーティングを施したアルミニウム合金

- 炭素繊維強化ポリマー

- チタンベースの複合材料

これらの材料は、強度を維持しながら最大40%の軽量化を実現します。例えば、最近、ある顧客がアルミニウム・セラミック・ピストンに切り替えたところ、エネルギー消費が25%減少しました。

###強化されたシーリング技術

私が見た中で最も重要な開発のひとつは、シーリング・システムです:

| シールの種類|メリット|代表的な用途

|-----------|----------|---------------------|

| PTFEコンポジット|低摩擦、高温耐性|高速運転

| ポリウレタン|優れた耐摩耗性、優れた柔軟性|ヘビーデューティー機器

| ハイブリッドシール|複合メリット、長寿命|精密機械用

### スマートモニタリング統合

センサーとIoT機能の統合は、油圧ピストンのメンテナンスに革命をもたらしました:

1.リアルタイム圧力モニタリング

2.温度トラッキング

3.摩耗検出

4.パフォーマンス分析

私は、ある製造業のクライアントにこれらのシステムを導入したことを覚えています。そのクライアントのメンテナンスコストは、最初の1年間で35%減少しました。

###先進製造プロセス

最新の製造技術は、ピストンの品質を大幅に向上させました:

1.精密CNC加工

- 超精密公差(±0.001mm)

- 優れた表面仕上げ

- 複雑な形状にも対応

2.高度な表面処理

- プラズマ窒化

- ダイヤモンドライクカーボンコーティング

- マイクロテクスチャ表面処理

3.品質管理方法

- 3Dスキャン検証

- 自動検査

- リアルタイム工程モニタリング

##効率改善

私の経験によれば、これらの技術革新は大幅な改善につながった:

1.運転効率

- 30%摩擦損失の低減

- 25% 出力密度の向上

- 40% 耐用年数の増加

2.コストメリット

- 20% メンテナンスコストの削減

- 15% エネルギー消費量の削減

- 35% 交換間隔の延長

### 環境への配慮

最新の油圧ピストンは、より環境に配慮しています:

1.エネルギー消費量の削減

- 最適化された設計

- より良い材料

- 効率の向上

2.持続可能な材料

- リサイクル可能な部品

- バイオベースの潤滑油

- 環境に優しいコーティング

### 将来のトレンド

この業界に身を置く私の見解では、これらの新たなトレンドが今後の展開を形作るだろう:

1.自己修復材料

- 軽微な損傷の自動修復

- 耐用年数の延長

- メンテナンスの必要性の低減

2.AIの統合

- 予知保全

- パフォーマンスの自動最適化

- リアルタイム調整機能

3.ナノ加工表面

- 超低摩擦

- 耐摩耗性の向上

- 放熱性の向上

PTSMAKEでは、これらのイノベーションの多くをすでに製造工程に導入しています。例えば、以前は不可能と考えられていた表面仕上げを実現する新しいCNC機械加工プロセスを最近開発し、その結果、ピストンの性能が大幅に向上しました。

油圧ピストン業界は急速に進化し続けています。さまざまな業界のお客様と仕事をしてきた経験から、こうした技術革新が生産性と効率に直接影響を与えることを目の当たりにしてきました。重要なのは、新技術の導入と信頼性の高い運転の維持の適切なバランスを見つけることです。

##なぜ油圧ピストンは現代の産業に不可欠なのか?

精密製造業に15年以上携わってきた私は、油圧ピストンがいかに産業オペレーションに革命をもたらし、現代の機械のバックボーンとなっているかを目の当たりにしてきました。

**油圧ピストンは、建設機械から自動製造システムまで、比類のないパワー、精密な制御、信頼性を提供し、産業の進歩にとってかけがえのない存在となっています。

%[現代産業における油圧ピストン](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T033751.675Z-.webp "Hydraulic Pistons Power Modern Manufacturing")

### 産業における油圧ピストンの中核機能

PTSMAKEで様々な製造工程に携わった経験から、油圧ピストンは複数の重要な機能を担っていることがわかりました。油圧ピストンは、流体の圧力を機械的な力に変換し、ヘビーデューティアプリケーションに不可欠な強力な直線運動を可能にします。ストロークの長さを通じて一定の力を維持するシステムの能力は、自動化システムにおける精密な制御に理想的です。

##産業生産性への影響

さまざまな分野のお客様と仕事をしてきた経験から、油圧ピストンはいくつかの点で産業界の生産性を大幅に向上させてきました:

| 生産性係数|油圧ピストンのインパクト

|-------------------|----------------------------|

| スピード|製造工程における迅速なサイクルタイムを可能にします。

| 出力|ヘビーデューティ用途に安定した力を提供します。

| 制御精度|正確な位置決めと力の制御を可能にします。

| 信頼性|適切なメンテナンスにより、長寿命を実現

| 効率性:機械的な代替品に比べ、エネルギー消費量を削減します。

産業オートメーションにおける##の役割

油圧ピストンなくしてオートメーション革命はありえません。PTSMAKEでは、多くのお客様が油圧システムを自動化された生産ラインに組み込むお手伝いをしてきました。これらのコンポーネントは、以下の点で非常に重要です:

1.ロボットアームの動き

2.自動組立ライン

3.マテリアルハンドリングシステム

4.CNC機械操作

5.品質管理機器

###さまざまな分野でのアプリケーション

###建設業界

建設業界では、油圧ピストンが掘削機、クレーン、ブルドーザーなどの重要な機器を動かしています。私は、機械の運転を精密な油圧システムに依存している建設機械メーカーと仕事をしてきました。制御された精度で重い荷物を持ち上げ、移動させる能力は、これらのコンポーネントを不可欠なものにしています。

###製造部門

製造業での経験から、油圧ピストンは以下の用途に不可欠であることが分かっています:

- プレス加工

- 射出成形機

- 金属成形装置

- 組立ラインの自動化

- マテリアルハンドリングシステム

###航空宇宙と防衛

このような高精度の産業では、油圧ピストンが役立っています:

- 着陸装置の操作

- 飛行制御システム

- 試験装置の操作

- 製造プロセス制御

##イノベーションと今後の展開

私の業界経験に基づき、油圧ピストン技術にはいくつかの新たなトレンドがあると見ています:

### スマートインテグレーション

最新の油圧ピストンには、以下のような機能がますます搭載されるようになっています:

- 位置監視用デジタルセンサー

- 圧力監視システム

- 予知保全機能

- リアルタイムデータ分析のためのIoT接続性

#### 持続可能性の向上

新たな開発は以下の点に焦点を当てています:

- エネルギー効率の高い設計

- 環境に優しい油圧作動油

- メンテナンス要件の低減

- 低騒音運転

### 経済効果

産業界における油圧ピストンの経済効果には、次のようなものがあります:

1.人件費の削減

- 手動工程の自動化

- メンテナンス要件の低減

- 作業効率の向上

2.生産品質の向上

- 安定したオペレーション

- 正確な制御

- エラー率の低減

3.安全性の向上

- 遠隔操作機能

- 信頼性の高いフェイルセーフ機構

- 作業員が危険にさらされる機会を低減

##メンテナンスと信頼性

PTSMAKEでの経験を通じて、油圧ピストンの長寿命化には適切なメンテナンスが不可欠であることを学びました:

- 定期的な作動油の点検と交換

- シールの点検と交換

- アライメントの確認

- 性能モニタリング

- 予防整備スケジュール

###重要成功要因

油圧ピストンの性能を最適化するために、私は常にお客様に次のことを考慮するようアドバイスしています:

1.適切なシステム設計

- アプリケーションに適したサイジング

- 適切な定格圧力

- 適切な材料の選択

2.高品質のコンポーネント

- 高品位シール

- 精密機械加工部品

- 信頼性の高い制御システム

3.定期メンテナンス

- 定期点検

- 適時の修理

- 適切な潤滑

4.環境への配慮

- 温度管理

- 汚染防止

- 適切な流体の選択

現代産業における油圧ピストンの重要な役割は、いくら強調してもし過ぎることはありません。私は精密製造業での豊富な経験を通じて、この部品がいかに産業の進歩の基礎となっているかを見てきました。パワー、精度、信頼性を兼ね備えた油圧ピストンは、建設機械から高度な製造システムまで、多くの用途でかけがえのない存在となっています。技術が進化し続ける中、油圧ピストンは産業革新と効率向上の中心であり続けるでしょう。