プラスチック部品の設計は、多くのエンジニアにとって困難な課題です。私は、設計原則の見落としが原因で、製造上の欠陥、コストの増加、プロジェクトの遅延を招き、多くのプロジェクトが失敗するのを見てきました。このような問題は、開発サイクルの後半に表面化することが多く、大幅な後退や予算超過を引き起こします。

プラスチック部品の設計を成功させるには、機能要件、材料選択、製造性、組み立ての最適化という4つの重要な要素に焦点を当てた体系的なアプローチが必要です。これらの原則に従うことで、エンジニアは費用対効果と信頼性の高い設計を行うことができます。

機能要件を理解する

設計プロセスに入る前に、部品が何をすべきかを明確に定義しなければなりません。これには以下が含まれます:

- 使用環境条件

- 耐荷重要件

- 耐薬品性のニーズ

- 温度暴露範囲

- 期待される製品寿命

素材選択基準

素材の選択はデザインの成功に大きく影響します。以下の要素を考慮してください:

- 機械的特性

- 耐薬品性

- 熱特性

- コスト

- 環境への影響

見落とされがちな重要な側面のひとつが、素材の特性だ。 結晶性1これは、加工パラメータと最終的な部品特性の両方に影響する。

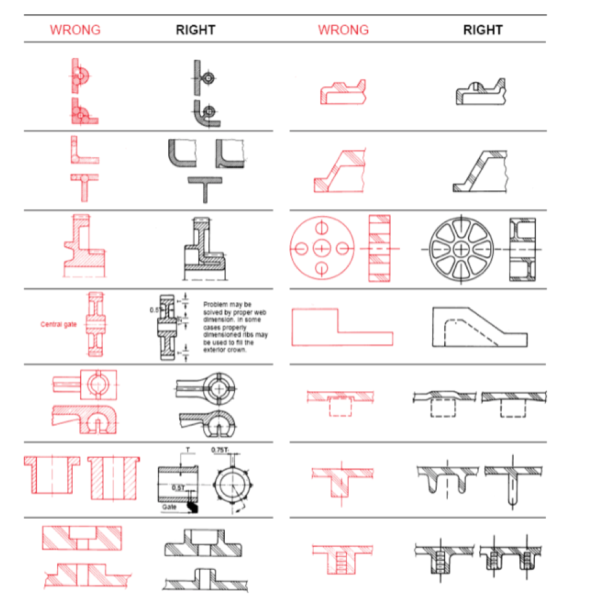

製造可能設計(DFM)

壁厚の考慮

| 肉厚アスペクト | 推奨範囲 | 生産への影響 |

|---|---|---|

| 公称厚さ | 2.0-3.0mm | 最適な材料フロー |

| 最大変動幅 | ±10% | 反りを防ぐ |

| リブの厚さ | 壁の50-70% | ヒケの発生を抑える |

ドラフトアングルとアンダーカット

ドラフト角度は、部品を適切に排出するために不可欠です。お勧めは

- テクスチャー加工された表面には最低1°のドラフト

- 滑らかな表面には0.5°のドラフト

- 可能な限りアンダーカットを避ける

- サイドアクションは必要なときだけ使う

ラジアスとフィレットのデザイン

鋭利な角は応力を集中させるので避けるべきである:

- 外側コーナー:最小半径0.5mm

- 内側コーナー:最小半径1.0mm

- 均一な半径のトランジション

- 徐々に変化する厚み

組み立ての最適化

スナップフィット・デザイン

適切なスナップフィット設計が保証します:

- 簡単な組み立て

- 信頼できる保持力

- 破損のない分解

- 費用対効果の高い生産

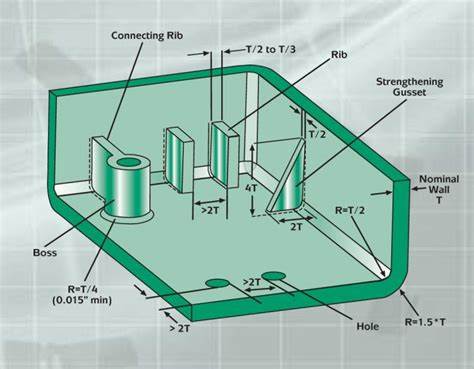

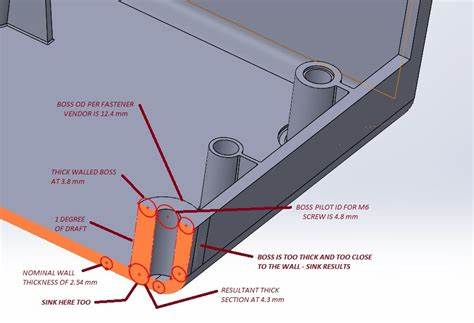

ボスとリブ

構造的特徴の設計指針:

- ボス径:肉厚の2倍

- リブの高さ:肉厚の3倍

- 背の高いフィーチャー用のサポート・ガセット

- マテリアルフローのための適切な間隔

表面仕上げと美観

外観については、これらの点を考慮すること:

- テクスチャーの条件

- パーティングラインの位置

- ゲート位置

- エジェクターピンの配置

デザイン・バリデーション

デザインを確定する前に

- FEA解析の実施

- 迅速なプロトタイプの作成

- 金型流動解析の実施

- テスト組立手順

これらの設計原則を実践することで、私はPTSMAKEで数多くのクライアントがプラスチック部品の設計を成功させるお手伝いをしてきました。重要なのは、設計の初期段階であらゆる側面を検討し、後でコストのかかる修正をしないようにすることです。良い設計とは、単に機能する部品を作ることではなく、効率的かつ経済的に製造できる部品を作ることなのです。

私はいつも、成功するプラスチック部品の設計は反復的であることをお客様に強調しています。基本から始め、仮定を検証し、フィードバックに基づいて改良する。このアプローチは、一貫して私たちのプロジェクトを成功に導いてきました。

プラスチック部品の最小半径は?

不適切なコーナーRを持つプラスチック部品の設計は、破壊的な製造不良につながる可能性があります。私は、最小限の応力で亀裂が入ったり、成形中にゆがんだり、品質検査で不合格になったりする部品を見てきました。

プラスチック部品の最小半径は、通常、内部コーナーの肉厚の0.5倍ルールに従い、外部半径は内部半径に肉厚を加えたものに等しくします。このガイドラインは、適切な材料の流れを確保し、応力集中を軽減して部品の破損を防ぎます。

コーナーラディの重要性を理解する

プラスチック部品を設計する場合 応力集中係数2 コーナーのRは部品の性能に大きく影響します。私はいつも、適切なR設計は単なる美観ではなく、部品の機能性の基本であることをお客様に強調しています。なぜRが重要なのかを説明します:

マテリアルフロー

- 金型充填パターンの改善

- ためらいマークを減らす

- 注射時のショートショットを防ぐ

- 均一な冷却を保証

構造的完全性

- ストレスをより均等に分散

- 部品の故障リスクを低減

- 全体的な耐久性を高める

- 耐衝撃性の向上

推奨最小半径ガイドライン

広範なテストと実際の用途に基づき、私はこの最小半径推奨の包括的なガイドを開発した:

| 肉厚(mm) | 最小内部半径 (mm) | 推奨外半径 (mm) |

|---|---|---|

| 0.5 | 0.25 | 0.75 |

| 1.0 | 0.50 | 1.50 |

| 1.5 | 0.75 | 2.25 |

| 2.0 | 1.00 | 3.00 |

| 2.5 | 1.25 | 3.75 |

| 3.0 | 1.50 | 4.50 |

避けるべき一般的な設計ミス

私はプラスチック部品の設計で、このような半径に関連する問題に定期的に遭遇する:

一貫性のない半径

- 材料の流れが不均一になる

- 予期せぬ収縮につながる

- 外観不良の原因

- その結果、冷却速度が変化する

シャープなコーナー

- ストレスを集中させる

- 部品故障のリスク増大

- 複雑な離型

- デザインに弱点を作る

異なる素材に対する特別な配慮

プラスチックの材質が異なれば、特定の半径を考慮する必要がある:

ガラス充填材料

- 流れが減少するため、より大きな半径が必要

- 最小内部半径:肉厚の0.75倍

- 緩やかな移行が必要

- 応力集中の影響を受けやすい

柔軟な素材

- より小さな半径に対応可能

- 最小内部半径:肉厚の0.3倍

- ストレスクラックが発生しにくい

- より優れたフロー特性

製造工程への影響

適切な半径設計は、製造上のいくつかの側面に影響する:

成形サイクルタイム

- 最適化された半径がサイクルタイムを短縮

- マテリアルフロースピードの向上

- より速い冷却を可能にする

- 生産効率の向上

ツールメンテナンス

- 金型コーナーの摩耗を軽減

- 工具寿命の延長

- メンテナンスの必要性を最小化

- 生産コストの削減

品質管理への配慮

私は半径の検証のために、こうした品質管理を実施している:

測定方法

- デジタル検査システム

- プロジェクター

- 3Dスキャン技術

- 三次元測定機

一般的な品質問題

- 厚い部分のヒケ

- 不均一な冷却による反り

- パーティングラインのフラッシュ

- 表面仕上げの不一致

コストへの影響

適切な半径設計は製造コストに影響する:

初期設計段階

- 設計の繰り返し回数の削減

- 設計承認の迅速化

- 試作コストの低減

- 製造性の向上

生産段階

- スクラップ率の減少

- 収量の向上

- メンテナンス費用の削減

- 工具の長寿命化

ラディウス・デザインの今後の動向

業界は、半径設計への新しいアプローチで進化している:

デジタルソリューション

- AIによる設計最適化

- 自動半径チェック

- シミュレーション主導の設計

- リアルタイム分析ツール

先端材料

- 新しい素材別ガイドライン

- 革新的なコーナー・トリートメント

- フロー特性の向上

- 耐ストレス性の向上

半径設計に対するこの包括的なアプローチは、潜在的な問題を最小限に抑え、生産効率を最適化しながら、プラスチック部品の製造を成功に導くのに役立ちます。

部品を設計する際に考慮することは何ですか?

製造上の制約を適切に考慮せずに部品を設計すると、コストのかかる修正や生産の遅れにつながることがよくあります。多くのエンジニアは、設計意図と製造性のバランスを取るのに苦労しており、その結果、効率的に製造できない部品や、性能要件を満たさない部品ができあがります。

部品設計を成功させるには、材料の選択、肉厚の均一性、抜き勾配の角度、構造的なサポート機能、収縮補正という5つの重要な要素に細心の注意を払う必要があります。これらの要素は、製造性と部品の性能の両方に直接影響します。

材料選択の基礎

材料の選択は、成功する部品設計の基礎を形成します。PTSMAKEでは、材料特性が製造工程と最終用途の性能の両方にどのように影響するかを常に強調しています。材料を選択する際、私たちは次のことを考慮します:

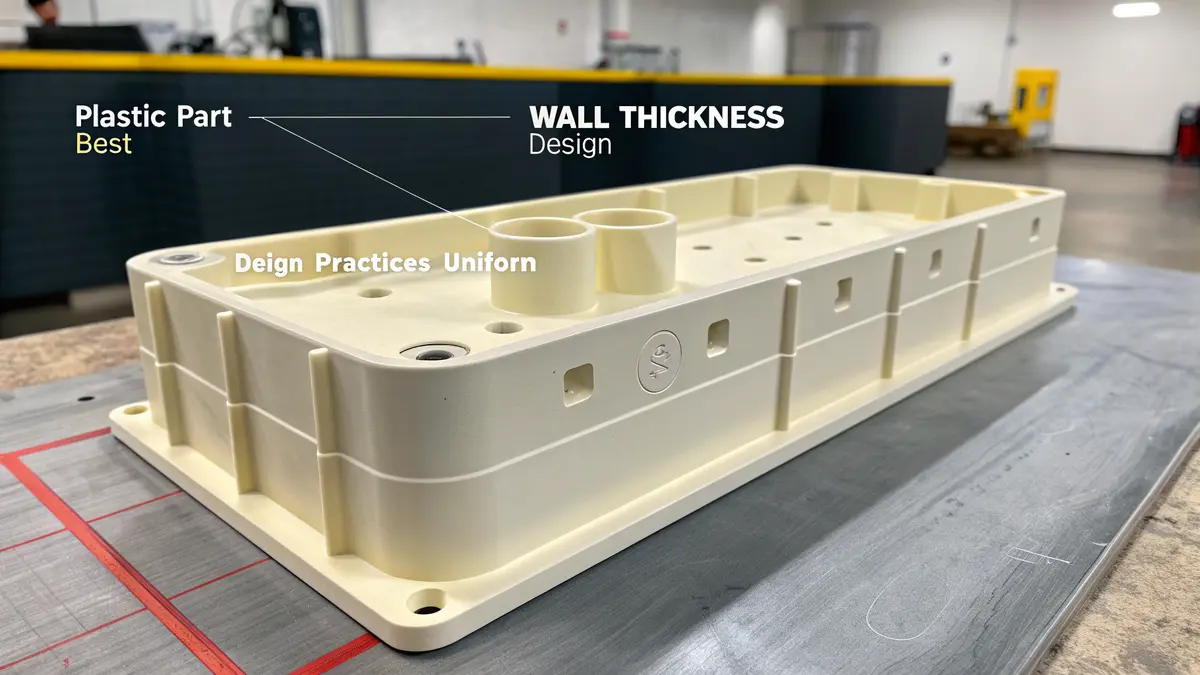

肉厚の最適化

均一な肉厚を維持することは、製造上の欠陥を防ぐために極めて重要である。PTSMAKEでの経験から、私はこう勧めます:

| 肉厚範囲 | 代表的なアプリケーション | 主なメリット |

|---|---|---|

| 0.5mm - 1.0mm | 小型電子筐体 | より速い冷却、材料の節約 |

| 1.0mm - 2.5mm | 消費者製品 | 強度と成形性のバランスが良い |

| 2.5mm - 3.5mm | 構造部品 | 剛性と安定性の向上 |

| 3.5mm - 4.0mm | ヘビーデューティー用途 | 最大強度の要件 |

ドラフトアングルの実装

抜き勾配は、金型から部品を適切に排出するために不可欠です。一般的なガイドラインは以下の通りです:

- テクスチャー加工された表面には最低1°のドラフト

- 平滑面用の0.5~2°のドラフト

- 深いリブとボスのための追加ドラフト

- 木目やテクスチャーのある表面のための喫水の増加

リブとボスの設計原則

構造上の特徴は、強度を維持しながら外観上の欠陥を防ぐために慎重な配慮が必要である:

リブ・デザイン・ガイドライン

- 最大リブ厚:隣接壁の60%

- 高さ対厚さの比率:2.5:1~3:1

- リブ間の最小間隔:肉厚の2倍

- リブ基部の緩やかな変化

ボスの構成

- ボス径:穴径の2倍

- 肉厚:隣接壁の60%

- 背の高いボスのためのサポートリブ

- 厚い切片のためのコアリング

シュリンク補償戦略

素材によって収縮率は異なります。私たちのアプローチには以下が含まれます:

素材別補償

- アモルファス材料0.3-0.7%

- 半結晶材料0.8-2.5%

- ガラス充填材0.1-0.5%

幾何学的考察

- 肉厚のばらつき

- 流れ方向への影響

- ゲート位置の影響

- 冷却時間の最適化

組立統合設計

個々の設計要素に注目する一方で、組み立ての要件も考慮しなければならない:

スナップフィットの特徴

- 適切な噛み合い角度

- 十分な柔軟性

- ストレス集中予防

- アセンブリのクリアランス

リビング・ヒンジ

- 繰返し荷重のための材料選択

- 厚さ要件

- フレックス半径の最適化

- ゲートの位置に関する考慮事項

スレッドデザイン

- ねじピッチの選択

- コアとキャビティに関する考察

- 摩耗補償

- 組立トルク要件

PTSMAKEでは、このような設計上の配慮を開発プロセスの早い段階で確実に実施します。この積極的なアプローチにより、お客様はコストのかかる修正を回避し、最適な部品性能を達成することができます。部品設計を成功させるには、最終用途の要件と製造上の制約に焦点を合わせながら、これらのさまざまな要素のバランスを取る必要があることがわかりました。

部品設計を成功させる鍵は、これらの様々な要素がどのように相互作用するかを理解することにある。例えば、材料の選択を変更すれば、肉厚や抜き勾配の調整が必要になるかもしれません。同様に、リブやボスのような構造的特徴を追加する場合、ヒケやその他の外観上の欠陥の可能性とのバランスを取る必要があります。

射出成形プラスチック部品の設計ガイドラインとは?

射出成形のためのプラスチック部品の設計は、圧倒されることがあります。多くのエンジニアは、重要な設計原則を見落としたために、部品の不具合や品質問題、コストのかかる設計修正に苦労しています。私は、このような防ぐことのできるミスのために、プロジェクトが数ヶ月遅れるのを見てきました。

射出成形の主要な設計ガイドラインは、適切な肉厚、抜き勾配、リブ設計、ゲート位置の選択に重点を置いています。これらの原則は、寸法精度と構造的完全性を維持しながら、部品の品質を確保し、製造コストを削減し、欠陥を最小限に抑えることができます。

壁厚の考慮

肉厚は射出成形を成功させるために非常に重要です。均一な肉厚を保つことは、反り、ヒケ、内部応力の防止に役立ちます。最適な肉厚は、材料と部品の要件によって異なります:

| 素材タイプ | 推奨肉厚 (mm) |

|---|---|

| ABS | 1.2 - 3.5 |

| ポリカーボネート | 1.0 - 3.8 |

| ナイロン | 0.8 - 3.0 |

| 高密度ポリエチレン | 0.8 - 3.0 |

| POM | 0.8 - 3.0 |

ドラフトアングルの実装

抜き勾配は、部品を容易に排出するために不可欠です。プラスチック部品を設計する際には、金型開口方向と平行なすべての壁面に適切な抜き勾配を付けます。また パーティングライン4 の位置は、ドラフト角の要件に影響する:

- 表面はテクスチャー加工:最小ドラフト3

- 平滑面:最小ドラフト1

- 深いリブまたは支柱:ドラフト2~3度

- 外壁:ドラフト1~2

リブとボスのデザイン

リブは、材料の使用量を最小限に抑えながら、構造的なサポートを提供します。以下のガイドラインに従ってください:

- リブ厚:隣接肉厚の50-60%

- リブの高さ:肉厚の最大3倍

- リブ間の間隔肉厚の最低2倍

- ベース半径:肉厚の25-50%

ゲート位置の選択

適切なゲートの位置は、部品の品質と外観に影響する:

- ゲートを厚く配置する

- 目に見える面にゲートを設けない

- 大きな部品には複数のゲートを考慮する

- 十分な流路長を確保する

- 溶接線形成の考慮

コーナーとラジアスのデザイン

角が鋭いと応力が集中し、成形が難しくなる:

- 内側半径:最小0.5mm

- 外半径:肉厚の1.5倍以上

- コーナーの肉厚を一定に保つ

- 角の厚い部分は避ける

材料選択の考慮点

素材が異なれば、加工条件も異なる:

アモルファス材料

- 収縮率の低下

- より優れた寸法安定性

- 例ABS、PC、PMMA

半結晶材料

- 高い収縮率

- より優れた耐薬品性

- 例PP、PE、POM

冷却水路設計

適切な冷却チャンネル設計により、均一な部品冷却を実現:

- チャンネル径:8~12mm(代表値

- 水路の間隔:直径の3-4倍

- 部品表面からの距離直径の1.5~2倍

- 冷却回路の長さを一定に保つ

- 複雑な形状のコンフォーマル冷却を考える

表面仕上げの要件

表面仕上げは美観と機能性の両方に影響する:

| 仕上げタイプ | SPI番号 | 申し込み |

|---|---|---|

| ハイポリッシュ | A1 | 光学部品 |

| セミポリッシュ | A2 | 可視面 |

| マット | B1 | 目に見えない部分 |

| テクスチャー | C1 | グリップ面 |

アンダーカット・マネジメント

可能な限りアンダーカットを最小限にする:

- 必要なアンダーカットにはサイドアクションを使う

- 複雑なフィーチャーにはスライディングコアを考慮する

- 適切なリリーフを備えたスナップフィットの設計

- サイド・アクションに必要な移動量を計算する

組み立てに関する考慮事項

効率的な組み立てのための設計:

- アライメント機能を含む

- スナップフィット寸法の標準化

- 超音波溶接の要件を考慮する

- 必要に応じてインサート成形を計画する

- セルフ・ロケーティング機能の設計

射出成形の設計を成功させるには、これらすべての要素を注意深く考慮する必要があることを覚えておいてください。各コンポーネントが他のコンポーネントに影響を与え、1つの領域の変更が部品全体の製造性と品質に影響を与える可能性のある相互接続システムを作成します。

肉厚はプラスチック部品の設計にどのように影響しますか?

肉厚が一定でないプラスチック部品を設計するのは、基礎の深さが異なる家を建てるようなもので、大惨事のもとです。多くのエンジニアがこの基本的な面で苦労しており、コストのかかる生産上の問題や品質不良、プロジェクトの遅延につながっています。

肉厚は、構造的完全性と製造性に直接影響するプラスチック部品設計の重要な要素です。理想的な肉厚は通常0.5mmから5mmで、均一な分布がヒケや内部応力などの一般的な欠陥を防ぐ鍵になります。

肉厚の影響を理解する

肉厚はプラスチック部品製造のあらゆる側面に影響します。PTSMAKEで様々なプロジェクトに携わった経験から、適切な肉厚設計が成功する製品と失敗する製品の分かれ目になることを実感しています。その 結晶化率5 冷却中のプラスチック材料の厚さは、肉厚のばらつきに直接影響される。

最適な肉厚のガイドライン

ここでは、さまざまなプラスチック素材に関する包括的なガイドをご紹介します:

| 素材タイプ | 推奨厚さ (mm) | 最大厚さ(mm) |

|---|---|---|

| ABS | 1.2 - 3.5 | 4.0 |

| ポリカーボネート | 0.8 - 4.0 | 4.5 |

| ナイロン | 0.8 - 3.0 | 3.5 |

| 高密度ポリエチレン | 0.8 - 2.5 | 3.0 |

| POM | 0.8 - 3.0 | 3.5 |

一般的な設計上の課題

シンクマークとボイド

プラスチック部品の厚い部分は、薄い部分よりも冷却が遅いため、表面にヒケができます。これを防ぐには

- 可能な限り肉厚を均一に保つ

- 異なる厚み間の緩やかな移行をデザインする

- 金型に適切な冷却経路を設ける

反り制御

肉厚のばらつきによる不均一な冷却は、反りの原因となります。当社のソリューションには以下が含まれます:

- 厚い壁の代わりにリブとガセットを使う

- 厚さ比を3:1以下に維持

- 金型内の冷却ラインの戦略的配置

材料固有の考慮事項

射出成形の工程では、さまざまな材料が独特の挙動を示す:

アモルファス材料

- 厚みのばらつきに寛容

- より優れたフロー特性

- 収縮率の低下

半結晶材料

- 厚みの変化に敏感

- 高い収縮率

- より精密な温度制御が必要

設計最適化技術

構造要件

強さを追求する場合

- 肉厚を増やす代わりにリブを使う

- リブの厚さを隣壁の60%に保つ

- リブを高ストレス部位に配置する

コスト効率

材料の使用量を最適化する:

- 不必要な厚い部分をなくす

- 可能な限り空洞をデザインする

- 厚いエリアでのコアアウトを考慮する

品質管理対策

PTSMAKEでは、いくつかの品質管理対策を実施しています:

- 生産前のデジタル・シミュレーション

- 最初の記事検査

- 定期的なプロセス監視

- 寸法安定性チェック

生産効率

適切な肉厚設計の影響

- サイクルタイムの最適化

- 材料使用効率

- 工具の寿命

- 製造コスト

今後の検討事項

製造技術が進化するにつれて、私たちは目の当たりにしている:

- 高度なシミュレーション機能

- 要求の異なる新素材

- 冷却ソリューションの改善

- より優れた工程管理手法

これらの肉厚の原則を理解し、実践することで、設計者はより効率的でコスト効率の良い、高品質のプラスチック部品を作ることができます。私たちの経験から、設計段階で肉厚に注意することで、製造段階でのコストのかかる修正を防ぐことができます。

肉厚設計に対するこの包括的なアプローチは、自動車部品から家電製品まで、さまざまな業界のお客様に優れた製品をお届けするのに役立っています。重要なのは、材料特性と最終用途を考慮しながら、設計要件と製造上の制約のバランスを保つことです。

プラスチック部品の設計において、なぜ抜き勾配が重要なのか?

プラスチック部品を設計しているときに、それが頑固なパズルのピースのように金型にはまり込んでいることを想像してみてください。この悪夢のようなシナリオは、想像以上に頻繁に起こり、製造の遅れやコストのかかる損害を引き起こします。適切な抜き勾配がなければ、最も単純なプラスチック部品でさえ製造上の大惨事になりかねません。

抜き勾配は、プラスチック射出成形において、金型から部品を容易に取り出すために不可欠な設計要素です。垂直壁にわずかなテーパー(通常1~2度)を付けることで、製造業者はスムーズな部品排出と表面品質の維持が可能になります。

ドラフト角度を理解する

抜き勾配の概念は単純に見えるかもしれませんが、プラスチック部品設計の重要な側面であり、慎重な検討が必要です。抜き勾配は垂直面にわずかなテーパーを作り、部品が抵抗なく金型から離型できるようにします。パーティングラインは、抜き勾配を測定する際の基準点となります。

ドラフト角度の選択に影響する要因

表面の質感と仕上げ

表面の質感が異なれば、ドラフト角度も異なる:

| 表面タイプ | 推奨ドラフト角度 |

|---|---|

| スムース仕上げ | 1° - 2° |

| ライトテクスチャー | 2° - 3° |

| ミディアム・テクスチャー | 3° - 5° |

| 深い質感 | 5° - 7° |

材料特性

適切な抜き勾配を決めるには、パーツの素材が重要な役割を果たします:

- ガラス繊維入りナイロンのような硬い素材では、ドラフト角度を大きくする必要があります。

- TPEのような柔軟な素材は、ドラフト角度が小さくても機能することがある。

- 結晶質材料は収縮特性があるため、多くの場合ドラフトが必要である。

ドラフトに関する共通の課題

深さに関する考察

一般的に、深い部品は浅い部品よりも多くのドラフトを必要とします。深さが1インチ増すごとに、適切なリリースを確保するために、0.5~1°のドラフトを追加することを考慮する。これは、垂直方向の壁が大きい部品では特に重要です。

内部機能

というのも、内部機能は外部機能よりも多くのドラフトを必要とすることが多いからだ:

- コアの上に収縮する

- 研磨のためのアクセスが限られている

- 排出力がより集中する

ドラフト実施のベストプラクティス

初期のデザイン統合

- 最初の設計段階で草案を考慮する。

- CADソフトを使って製図要件を分析する

- 部品機能へのドラフトの影響を考慮する

戦略的なドラフト指名

- 排出力が最も高い場所に、より多くのドラフトをかける

- ドラフトをかける際、均一な肉厚を保つ

- 組み立て要件への影響を考慮する

品質管理対策

- 金型流動解析による抜き勾配の検証

- 適切な冷却戦略の実施

- 初回生産時の部品品質の監視

適切なドラフト設計がもたらす経済効果

適切なドラフト角度の導入は、生産の様々な側面に影響を与える:

生産効率

- サイクルタイムの短縮

- 不合格率の低下

- 部品品質の向上

- メンテナンスの必要性が減少

コストに関する考察

- 金型設計初期費用

- 長期的な生産節約

- スクラップ率の低減

- 金型寿命の延長

ドラフト上級者への配慮

複雑な幾何学

複雑な部品形状を扱う場合

- 必要に応じてドラフト角度を変える

- 分割線の位置を慎重に検討する

- アンダーカットとサイドアクションを考慮する

材料固有の要件

素材が異なれば、特定のドラフトを考慮する必要がある:

| 素材タイプ | 最小ドラフト角 |

|---|---|

| ABS | 1.5° |

| ポリカーボネート | 1° |

| ポリプロピレン | 0.5° |

| ガラス充填材料 | 2° - 3° |

表面仕上げの影響

表面仕上げとドラフトの関係:

- 研磨された表面は、最小限のドラフトで作業できる。

- テクスチャーのある表面には、さらにドラフトが必要

- 放電加工面には中間ドラフト角が必要

最新のドラフト分析ツールの利点

最新の設計ツールには大きな利点がある:

デジタル・バリデーション

- リアルタイムのドラフト分析

- 干渉チェック

- フローパターンの可視化

最適化能力

- ドラフト角度の自動提案

- パフォーマンス・シミュレーション

- 材料挙動予測

適切なドラフトアングルを導入することで、メーカーは達成することができる:

- 安定した部品品質

- 生産コストの削減

- サイクルタイムの改善

- 金型寿命の延長

このような利点から、抜き勾配を考慮することは、プラスチック部品の設計と製造を成功させる上で極めて重要です。

リブとボスはプラスチック部品でどのような役割を果たすのですか?

費用対効果を維持しながら、最適な構造的完全性を持つプラスチック部品を設計することは、絶え間ない課題です。多くのエンジニアは、材料の使用量が多すぎたり、構造的な弱点に悩まされたりして、故障やコストのかかる再設計につながる部品と格闘しています。

リブとボスは、構造的なサポートと取り付け機能を提供するプラスチック部品の重要な設計要素です。これらの特徴は、材料の使用量を最小限に抑えながら、部品の強度と機能性を高め、効率的なプラスチック部品設計に不可欠な部品となっています。

リブ・デザインの原則を理解する

プラスチック部品におけるリブの有効性は、適切な設計の実施に大きく依存します。リブの設計を成功させるには、いくつかの重要な要素を注意深く考慮する必要があることがわかりました:

- 高さと厚さの比率:リブは反りを防ぐため、肉厚の3倍以下の高さを保つ。

- 間隔:リブとリブの間隔は、少なくとも肉厚の2~3倍にする。

- ドラフト角度片側0.5°以上の抜き勾配により、部品が適切に排出されます。

- コーナートランジション適切な 放射状6 基部の応力集中を防ぐ

ボス・デザインの基本

ボスはプラスチック部品の重要な取り付けポイントです。ボスを設計するとき、私は常にこれらの重要な要素を考慮します:

コア寸法

- 内径:特定のファスナー要件に基づく

- 外径:通常、内径の2~2.5倍

- 高さ:通常、ファスナーの長さと組立要件によって決定される

構造的考察

- サポートリブ:ボスの高さが直径の3倍を超える場合のガセットの追加

- 肉厚:サポート機能の公称肉厚60%を維持すること

- ドラフト角度:適切な成形のために1~2°の抜き勾配をつける。

材料の流れと厚さのガイドライン

肉厚とマテリアルフローの関係は、部品の品質に大きく影響します。詳しい内訳は以下の通りです:

| フィーチャー・タイプ | 推奨厚さ | 目的 |

|---|---|---|

| メインウォール | 100%(公称) | ベース・リファレンス |

| 肋骨 | 公称50-70% | シンク跡を防ぐ |

| ボス | 公称60-80% | 構造的完全性 |

| ガセット | 公称50-60% | サポート機能 |

製造の最適化

PTSMAKEでは、肋骨とボスの実装を成功させるために重要な考慮事項を強調している:

シンクマーク防止

- 戦略的な肋骨の配置

- 適切な厚さの比率

- 交差点での緩やかなトランジション

成形性の向上

- 適切なドラフト角度

- 適切な換気位置

- 冷却チャンネル配置の最適化

構造的完全性

- 荷重分布解析

- ストレス集中予防

- マテリアルフローの最適化

避けるべき一般的な設計ミス

経験を通じて、私は避けるべきいくつかの重大な誤りを特定した:

幾何学的問題

- 適切なサポートがなく、肋骨の高さが高すぎる

- ドラフト角度の不足

- 応力集中を引き起こす鋭いコーナー

素材に関する考察

- ヒケの原因となる不適切な厚み比率

- 充填問題を引き起こす不十分な流路

- 部品強度に影響するゲートの位置不良

製造の課題

- 適切な冷却を妨げる複雑な形状

- 背の高い機能のサポートが不十分

- 不十分な排出

部品性能への影響

よく設計されたリブとボスは、部品の性能に大きく貢献する:

構造上の利点

- 曲げ剛性の向上

- 耐衝撃性の向上

- より良い負荷分散

材料効率

- 材料使用量の削減

- 部品重量の低減

- 費用対効果の改善

品質向上

- より優れた寸法安定性

- 反りの低減

- 一貫した部品外観

他のデザイン要素との統合

実行を成功させるには、以下のことを考慮する必要がある:

組み立て条件

- ツール用クリアランス

- ファスナーへのアクセス性

- アライメントの特徴

環境要因

- 温度効果

- 化学物質への暴露

- 耐紫外線性

生産に関する考察

- サイクルタイムの最適化

- 工具メンテナンス

- 品質管理要件

リブやボスの戦略的な使用は、プラスチック部品設計の重要な側面であり、構造上の要件と製造上の制約との間の慎重なバランスを必要とします。これらの特徴は、適切に実装された場合、効率的な材料使用と製造性を維持しながら、部品の性能を大幅に向上させます。

ゲート位置はプラスチック射出成形にどう影響するか?

射出成形部品を製造していると、多くの顧客が製品の目に見える欠陥や品質問題に不満を抱いて私のところにやってきます。これらの問題は、重要でありながら見落とされがちな点、つまりゲートの位置に起因していることが多いのです。ゲートの位置が悪いと、完璧な設計がコストのかかる製造上の悪夢になりかねません。

ゲートの位置は、金型キャビティへの溶融プラスチックの入口となります。その配置は、材料の流れ、部品の品質、生産効率に大きく影響します。適切なゲート位置は、ウェルドライン、エアトラップ、不均一な充填のような一般的な欠陥を防止するのに役立ち、同時に最適な部品の美観と構造的完全性を保証します。

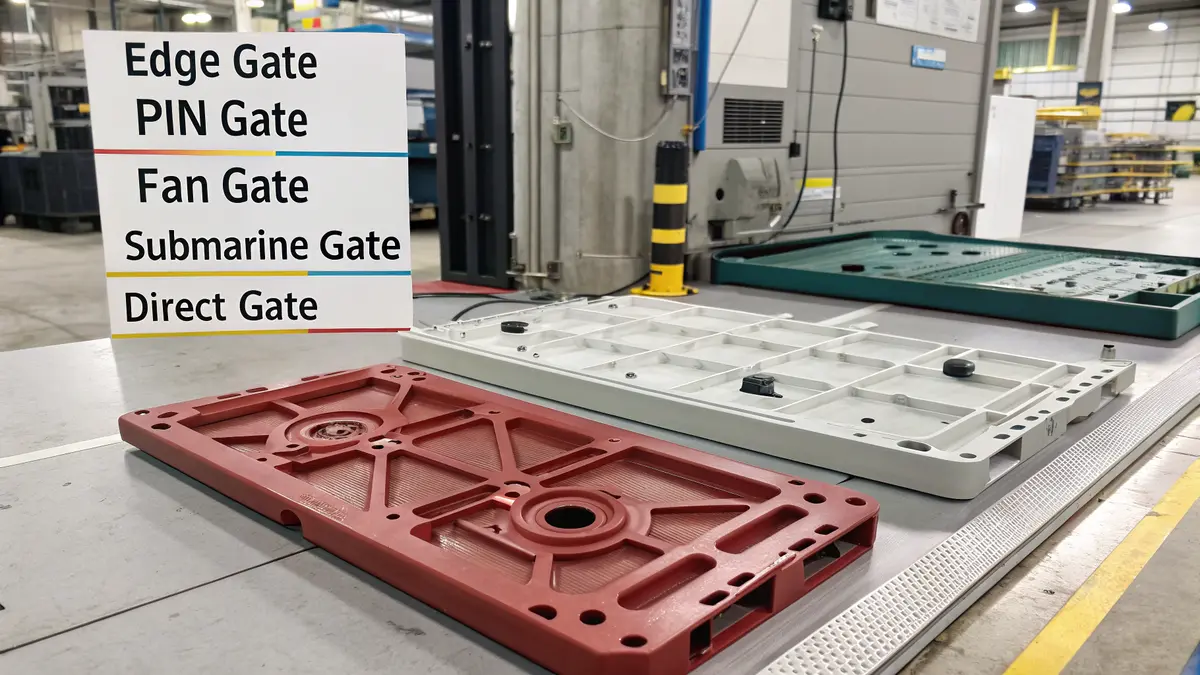

ゲートタイプとその応用を理解する

射出成形では、ゲートの種類によって様々な目的があります。主な種類を用途別に分類してみました:

| ゲートタイプ | ベストアプリケーション | メリット | 制限事項 |

|---|---|---|---|

| エッジゲート | 平面部品、基本形状 | 取り外しが簡単で、自動化に適している | サイドエントリー限定 |

| ピンゲート | 小さな部品、精密な充填 | ゲートマークが少なく、円形部品に最適 | サイズ制限 |

| ファンゲート | 広く平らな部分 | 均等な材料配分 | 難しいゲートの取り外し |

| 海底ゲート | 大量生産 | 自動脱脂 | 複雑な工具設計 |

| ダイレクトゲート | 大型部品、厚い部分 | シンプルなデザイン、効率的な充填 | 可視ゲートマーク |

ゲート位置の選択における重要な要素

射出成形部品の成功は、ゲート位置を決定する際のいくつかの重要な要素に大きく左右されます:

部品形状の考察

について レオロジー的挙動7 射出中のプラスチック材料は、部品の形状を注意深く分析する必要があります。私はいつも考えています:

- 流れの長さと厚さの比

- 自然流路

- ジオメトリック・トランジション

- 肉厚のばらつき

マテリアルフロー要件

異なる材料は、ゲートの配置に影響する独特の流動特性を持つ:

- 結晶性材料とアモルファス材料

- 溶融粘度

- 熱感度

- 流長能力

品質と美的要件

ゲートの位置は、視覚的および構造的な品質に直接影響する:

- 可視面

- 構造的完全性ゾーン

- 化粧品の条件

- 溶接線の位置決め

一般的な成形不良への影響

ゲートの位置は様々な成形不良に大きく影響する:

エア・トラップと換気

適切なゲートの配置は、予防に役立つ:

- 閉じ込められたエアポケット

- 火傷の跡

- 不完全充填

- 表面の欠陥

溶接線管理

戦略的なゲートの位置がコントロールに役立つ:

- 溶接線の位置

- ミーティングポイントでの強さ

- 外観

- 構造的完全性

フローに関する問題

最適なゲート位置のアドレス

- ショートショット

- 逡巡の跡

- フローマーク

- ジェット噴射

複雑な部品への高度な配慮

複雑な部品はさらに分析が必要だ:

マルチキャビティ金型

マルチ・キャビティ・アプリケーションの場合

- バランスの取れた充填

- ランナーシステムの設計

- キャビティ間の整合性

- 生産効率

高精度部品

重要なアプリケーションには注意が必要だ:

- 寸法安定性

- 最小限の反り

- 精密な材料管理

- 均一な収縮

PTSMAKEでは、高度な金型流動解析ソフトウェアを活用してゲート位置を最適化しています。この科学的アプローチは、私たちを助けてくれます:

- マテリアルフローパターンの予測

- 潜在的欠陥領域の特定

- 冷却効率の最適化

- 部品全体の品質向上

生産効率への影響

適切なゲートの位置は、様々な生産面に影響を与える:

サイクルタイムの最適化

- 充填時間の短縮

- 効率的な冷却

- 圧力要件の低減

- より良い材料配分

メンテナンス

- 簡単なゲートの取り外し

- 金型部品の摩耗を低減

- 簡素化された洗浄手順

- 工具寿命の延長

これらの要素を慎重に検討し、高度なシミュレーションツールを活用することで、射出成形プロジェクトにおいて常に最適な結果を達成しています。ゲート位置の選択に対する当社の体系的なアプローチにより、多くのお客様が困難な製造上の問題を克服し、優れた製品品質を達成されています。

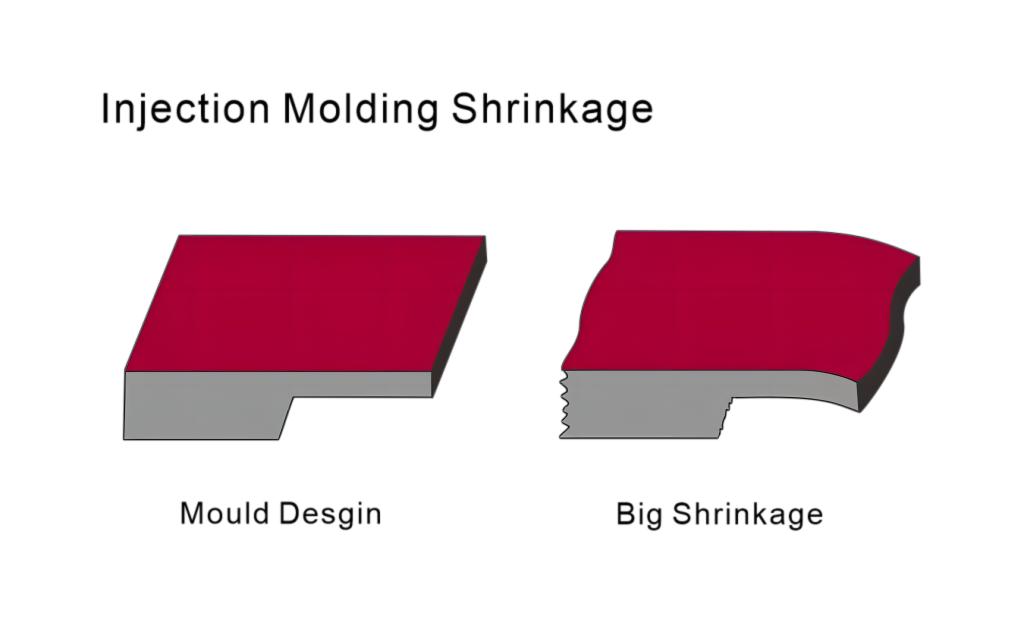

プラスチック部品の設計において、収縮をどのように管理できるか?

プラスチック部品の寸法精度でお困りですか?予期せぬ収縮の問題により、コストのかかる手戻 りや生産の遅れに直面している製造業者を数え切れない ほど見てきました。適切に管理されないと、収縮は完璧な設計を不合格バッチに変え、関係者全員に頭痛の種を引き起こします。

プラスチック部品設計における収縮率の管理には、正確な金型設計の調整、慎重な材料選択、最適化された加工パラメータを組み合わせた包括的なアプローチが必要です。材料固有の収縮率を理解し、それを考慮することで、メーカーは寸法精度と部品品質を確保することができます。

材料の収縮特性を理解する

プラスチック素材によって、その性質は異なる。 体積収縮率8 冷却中の挙動PTSMAKEでは、収縮特性に基づいて材料を選択する体系的なアプローチを開発しました。ここでは、一般的なプラスチック材料とその代表的な収縮率をご紹介します:

| 素材タイプ | 線形収縮率(%) | 収縮均一性 |

|---|---|---|

| ABS | 0.4-0.7 | 高い |

| ポリプロピレン | 1.2-2.0 | ミディアム |

| ポリエチレン | 1.5-3.0 | 低い |

| ポリカーボネート | 0.5-0.7 | 高い |

| ナイロン | 0.8-2.0 | ミディアム |

設計補償戦略

シュリンクを管理する鍵は、適切な設計補償から始まります。私は、以下の重要な戦略を実行することをお勧めします:

肉厚の最適化

- 部品全体の肉厚を均一に保つ

- 急激な厚みの変化は避ける

- 特定の素材に推奨される厚み範囲での設計

ドラフト角度の考慮

- 収縮を考慮し、ドラフト角度を1~2°大きくする。

- 深い部分には追加ドラフトをかける

- 抜き勾配を計算する際は、材料固有の収縮を考慮すること。

プロセスパラメータの最適化

加工パラメータのコントロールは収縮率管理に大きく影響する:

金型温度制御

- 金型温度を一定に保つ

- 適切な冷却水路の設計

- 金型全体の温度変化を監視する

射出圧力設定

- 保圧時間の最適化

- 材料特性に基づいて射出速度を調整

- 充填と包装のバランス

高度な冷却システム設計

均一な収縮のためには、適切な冷却システムの設計が重要である:

冷却水路レイアウト

- 均一な熱除去のためのチャンネル位置

- 水路の直径を一定に保つ

- 適切なチャンネル間隔の確保

冷却時間の最適化

- 肉厚に基づく最小冷却時間の計算

- 材料の熱特性を考慮する

- 排出時の部品温度を監視

材料固有の考慮事項

素材が異なれば、特有のアプローチが必要になる:

結晶材料

- より高い収縮率を可能にする

- 冷却時間を長くする

- ゲートの位置を慎重に検討する

アモルファス材料

- 冷却速度の一貫性を監視する

- 適切な金型温度を維持する

- パッキング圧力を正確に制御

品質管理対策

しっかりとした品質管理手順を実施することで、一貫した結果を得ることができる:

寸法モニタリング

- 通常の部品測定

- 統計的工程管理の実施

- 収縮パターンの記録

プロセス・ドキュメンテーション

- 最適な処理パラメータを記録する

- 材料別設定ログの管理

- 成功したシュリンク補償戦略を文書化する

一般的なトラブルシューティング

収縮の問題が発生した場合は、以下の解決策を検討してください:

次元の問題

- 測定された収縮率に基づいて金型寸法を調整する

- 冷却システムのレイアウト変更

- 素材選びを見直す

反りの問題

- パーツ全体の冷却バランス

- 加工温度の調整

- 肉厚設計の変更

PTSMAKEでは、数多くのプロジェクトでこれらの戦略を成功させてきました。私たちの経験から、効果的な収縮管理には、設計の専門知識、材料知識、工程管理を組み合わせた総合的なアプローチが必要であることがわかります。製造工程の各側面を注意深く考慮することで、私たちは常に厳しい公差を達成し、お客様の仕様を満たす、または上回る高品質の部品を製造しています。

収縮を理解し管理するには、単に標準的な補正係数を適用するだけでなく、材料の挙動、プロセスダイナミクス、設計原理を深く理解する必要があります。このような細部に注意を払い、結果を継続的に監視することで、収縮を効果的に制御し、寸法要件を常に満たす高品質のプラスチック部品を製造することができます。

プラスチック部品の設計では、どのような特徴を考慮すべきでしょうか?

特殊な機能を持つプラスチック部品の設計は、困難な挑戦です。多くのエンジニアは、機能性と製造性のバランスに苦慮し、しばしばコストのかかる設計の修正や製造の遅れにつながります。これらの特徴の複雑さは、成功する製品と製造上の悪夢の違いを生む可能性があります。

プラスチック部品の設計では、製造上の制約や最終用途の要件を慎重に考慮する必要があります。重要な要素には、スナップフィット、リビングヒンジ、アンダーカット、テクスチャーサーフェスなどがあります。

スナップフィットを理解する

スナップフィットは、組立工程に革命をもたらす重要な機能です。スナップフィットの設計を成功させるには、いくつかの重要な要素に注意深く注意を払う必要があることがわかりました:

- 素材の選択:素材によって柔軟性と強度が異なる

- 噛み合い角度:最適なパフォーマンスを得るために、通常30~45度

- 保持力:簡単な組み立てと確実な保持力のバランスが必要

- 肉厚:応力集中と破損を防ぐために重要

スナップフィット設計を成功させる鍵は、次の点にある。 ストレインレート9 これは、組み立て時の材料の挙動を決定する計算である。

リビング・ヒンジのデザイン

リビング・ヒンジは、プラスチック部品の設計においてユニークな利点を提供します:

設計パラメータ

- 厚さ:通常0.2-0.3mmで最適な柔軟性

- 材料の選択耐疲労性に優れるポリプロピレン(PP)が好ましい。

- 半径:応力集中を防ぐため、鋭角なコーナーは避けなければならない。

パフォーマンス要因

| ファクター | 必要条件 | インパクト |

|---|---|---|

| フレックスライフ | >100万サイクル以上 | 製品寿命 |

| 動作温度 | -20°C~80°C | 環境の安定性 |

| 金型の流れ | ヒンジと平行 | 構造的完全性 |

アンダーカットを効果的に管理する

アンダーカットは射出成形に独特の課題をもたらします:

アンダーカットの種類

外部アンダーカット

- サイド・アクションまたはスライドが必要

- サイクルタイムと工具コストに影響

内部アンダーカット

- 折りたたみ式コアが必要

- 部品排出メカニズムに影響

デザイン戦略

- 深さは可能な限り最小限に

- スプリット・ラインの位置を慎重に検討する

- アンダーカットをなくす可能性のある代替設計の評価

サーフェス・テクスチャリング・テクニック

表面の質感は、美的にも機能的にも役立つ:

テクスチャー・カテゴリー

機能的なテクスチャー

- 滑り止め

- 光の拡散

- 耐摩耗性

美的テクスチャー

- 革

- 木目

- 幾何学模様

デザイン・ガイドライン

- ドラフト角度は、テクスチャーの深さが増すにつれて大きくならなければならない。

- パターンの方向は金型開口部と一致させる

- 適切な充填のためには、深さと幅の比率を考慮する必要がある。

素材選択の影響

素材の選択は、特別な機能の性能に大きく影響する:

| 素材 | スナップフィット・パフォーマンス | リビング・ヒンジ機能 | テクスチャーの保持 |

|---|---|---|---|

| PP | 素晴らしい | 素晴らしい | グッド |

| ABS | グッド | 貧しい | 素晴らしい |

| PC | 非常に良い | 貧しい | 非常に良い |

| POM | 素晴らしい | 貧しい | フェア |

製造に関する考慮事項

生産を成功させるために:

ツールデザイン

- 適切な換気

- 冷却水路レイアウト

- ゲート位置の最適化

プロセス・パラメーター

- 射出圧力制御

- 温度管理

- 冷却時間の最適化

品質管理

- 寸法検証

- 機能テスト

- 目視検査

コスト最適化戦略

費用対効果の高い設計のためには、これらの要素を考慮することをお勧めする:

デザインの簡素化

- 可能な限り複雑さを減らす

- 可能であれば機能を組み合わせる

- 寸法の標準化

素材の選択

- コストとパフォーマンスのバランス

- リサイクル素材の検討

- 材料使用の最適化

製造効率

- サイクルタイムの最小化

- 二次加工の削減

- 工具設計の最適化

メンテナンスと寿命

長期的な成功のために:

定期的な工具のメンテナンス

- 摩耗箇所の監視

- ベント・チャンネルの清掃

- アライメント機能のチェック

品質モニタリング

- トラックの寸法安定性

- 機能のパフォーマンスを監視する

- 摩耗パターンを記録する

プロセスの最適化

- パラメーターの微調整

- サイクルタイムの監視

- 必要に応じて調整する

PTSMAKEでは、これらの特殊機能とその実装要件を慎重に検討することで、最適な設計と製造結果を保証します。私たちのアプローチは、機能要件と製造制約の両方を満たす部品を提供するために、技術的専門知識と実践的な経験を組み合わせたものです。

結晶化度がプラスチック特性にどのような影響を与えるかを理解し、より良い材料選択を行う。 ↩

応力集中が部品の性能にどのように影響するか、また設計の最適化技術について学びます。 ↩

部品設計において最適な性能と耐久性を確保するために、材料の吸湿効果を理解する。 ↩

射出成形における金型効率を高め、部品の品質を向上させるパーティングラインについてご紹介します。 ↩

プラスチック部品の品質を向上させるために、肉厚が結晶化にどのように影響するかを学びましょう。 ↩

プラスチック部品設計の強度を高める応力低減技術について学びます。 ↩

レオロジー挙動を理解することは射出成形を強化し、流動特性と製品品質を向上させます。 ↩

収縮が金型設計や部品品質にどのような影響を与えるかを学び、生産成果を向上させましょう。 ↩

ひずみ速度を理解することで、組立工程における材料の性能を向上させることができます。 ↩