5083アルミニウムを加工する際、多くのメーカーは一貫した表面仕上げと寸法精度の維持に苦労しています。この課題は、特に船舶や航空宇宙用途で、コストのかかる手直しやプロジェクトの遅れにつながることが多いですね。

5083アルミニウムの加工で考慮すべき重要な点は、適切な切削速度(1,000~2,500 SFM)の使用、切れ味の良い切削工具の維持、切り屑の生成の制御、適切なクーラントの流れの確保などです。これらの要素は、部品の品質と加工効率に直接影響します。

PTSMAKEでは、5083アルミニウムの加工で最初に困難に直面した数多くのお客様と仕事をしてきました。最適な結果を得るために開発した、テスト済みの戦略をいくつかご紹介しましょう。以下のセクションでは、私たちの作業で成功した具体的な切削パラメータ、工具選択、冷却技術について説明します。

5083アルミニウムとは?

海洋や航空宇宙プロジェクトに適切なアルミニウム合金を選ぶのに苦労していませんか?多くのエンジニアは、構造的完全性を維持しながら過酷な環境に耐える材料を選択する際に、課題に直面しています。選択を誤ると、早期の腐食、構造的な不具合、費用のかかる交換につながる可能性があります。

5083アルミニウムは、主要合金元素としてマグネシウム、マンガン、クロムを含む船舶用アルミニウム合金です。特に海水環境において卓越した耐食性を発揮し、高強度と優れた溶接性を併せ持つため、船舶や航空宇宙用途に最適です。

化学組成

5083アルミニウムの有効性は、その注意深くバランスの取れた組成から生まれます。その化学組成の詳細な内訳は以下の通りです:

| エレメント | パーセンテージ範囲 |

|---|---|

| マグネシウム | 4.0-4.9% |

| マンガン | 0.4-1.0% |

| クロム | 0.05-0.25% |

| シリコン | 最大0.4% |

| 鉄 | 最大0.4% |

| 銅 | 最大0.1% |

| アルミニウム | バランス |

高い マグネシウム含有量1 は、この合金の特徴的な強度重量比と耐食性特性を与えている。

主要物件

5083アルミニウムは、いくつかの際立った特徴を持っています:

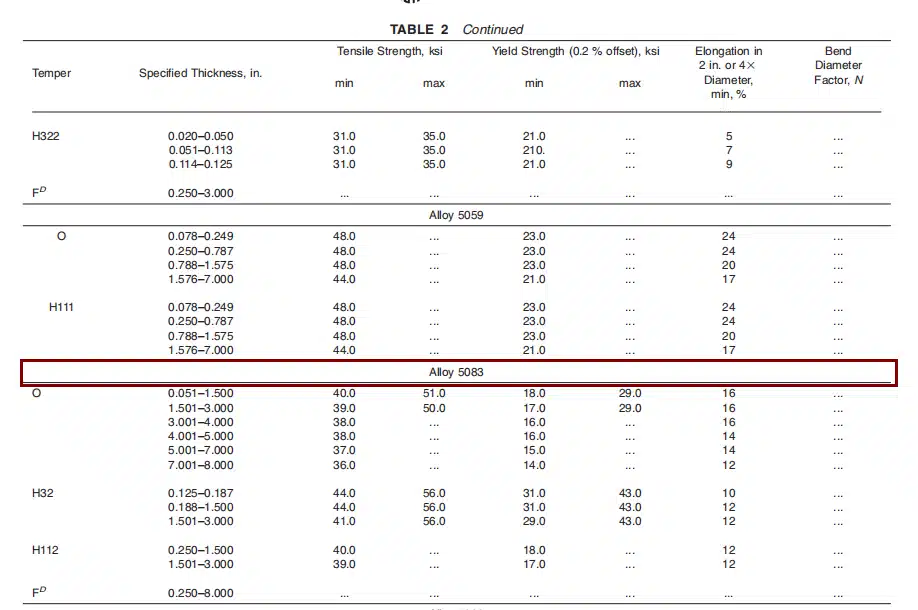

機械的強度

- 引張強さ:290MPa(42,000psi)

- 降伏強度:228 MPa(33,000 psi)

- 伸長:16%

これらの特性により、優れた延性を維持しながらも、他の多くのアルミニウム合金よりも大幅に強度を高めている。

耐食性

この合金の海水や工業用化学薬品に対する並外れた耐性は、これに由来する:

- 保護酸化膜の形成

- 高いマグネシウム含有量

- クロムの安定化効果

溶接性

5083アルミニウムは溶接性に優れている:

- 最小限の熱影響ゾーン

- 強力な溶接ジョイント

- 優れた耐クラック性

- 様々な溶接方法に対応

産業用途

海洋産業

- 船体と上部構造

- オフショアプラットフォーム

- 舶用機器

- 極低温用貯蔵タンク

- ボート用金具およびハードウェア

航空宇宙部門

- 航空機構造部品

- 燃料タンク

- 内装部品

- 地上支援機材

自動車用途

- 軽量構造部品

- 燃料タンク

- シャシー部品

- カスタム・パフォーマンス・パーツ

加工に関する考慮事項

5083アルミニウムを扱う際には、いくつかの要素に注意が必要です:

温度管理

- 最適成形温度:200~300

- 過度の熱への曝露を避ける

- 溶接中の冷却速度を監視

表面処理

- 陽極酸化オプションあり

- 化成処理コーティングを推奨

- 海洋環境での定期メンテナンス

加工ガイドライン

- 鋭利な刃物を使う

- 適度な切断速度を維持する

- 加工中に適切な冷却を行う

パフォーマンスのメリット

5083アルミニウムの特性の組み合わせは、いくつかの利点をもたらします:

軽量化

- 30-50%はスチール製より軽量

- 自動車の燃費向上

- 営業コストの削減

費用対効果

- より低いメンテナンス要件

- 耐用年数の延長

- 交換頻度の低減

環境への影響

- 100% リサイクル可能

- カーボンフットプリントの削減

- 持続可能な素材選択

市場動向

5083アルミニウムの需要は、以下のような要因によって伸び続けている:

- 増加する海洋産業の要求

- 航空宇宙セクターの拡大

- 軽量素材へのこだわり

- 高まる持続可能性の重視

精密製造の経験から、5083アルミニウムはその汎用性から、要求の厳しい用途に好まれる素材であると認識しています。強度、耐食性、加工性を兼ね備えた5083アルミニウムは、他の材料にはない独自の利点を備えています。

過酷な環境下での性能、特に耐海水腐食性により、5083アルミニウムは海洋用途に不可欠な素材となっています。特に軽量化と耐久性が重要な要素である場合、顧客から難しい海洋プロジェクトについて相談を受けると、5083アルミニウムが最適なソリューションとして浮上することがよくあります。

5083アルミニウムはなぜ加工が難しいのか?

5083アルミニウムを扱うたびに、機械加工の世界では悪名高い素材であることを思い知らされる。多くのメーカーは、その優れた耐食性と強度に惹かれる一方で、5083アルミニウムが加工現場にもたらす複雑さを過小評価しがちです。その課題は非常に大きく、経験豊富な機械工でさえ、安定した結果を出すのに苦労することがあります。

5083アルミニウムの加工における主な課題は、その高強度、卓越した延性、切削工具にエッジを形成しやすいことに起因する。これらの特性により、正確な切削を達成し、一貫した表面品質を維持することが特に難しく、多くの場合、特殊な工具と慎重に制御された加工パラメータが必要となります。

素材特性を理解する

5083アルミニウムのユニークな組成は、いくつかの加工上の課題を生み出します。この材料は、マグネシウム(4.0-4.9%)とマンガン(0.4-1.0%)を多量に含んでおり、これが5083アルミニウムの加工性を向上させています。 加工硬化2 という特性がある。これらの特性は、構造用途には優れているが、機械加工工程では特有の課題を生むと私は見てきた:

| プロパティ | 加工への影響 |

|---|---|

| 高強度 | より大きな切断力が必要 |

| 優れた延性 | チップの包装を促進する |

| 仕事のハード化 | 工具の摩耗を増加させる |

| 保温性 | 寸法精度に影響 |

エッジ形成

5083アルミニウムを加工する際に遭遇する最も大きな課題のひとつが、ビルドアップエッジ(BUE)の形成です。これは、被削材が切削工具の刃先に付着することで発生し、工具形状を効果的に変化させ、影響を与えます:

- 切断精度

- 表面仕上げの品質

- 工具寿命

- 次元の一貫性

熱管理の課題

5083アルミニウムの熱特性は、機械加工時に独特の課題をもたらします:

放熱不良

- 局所的なホットスポットの形成

- 寸法が不安定になる

- 工具寿命に大きく影響

熱膨張

- 寸法ばらつきの原因

- 慎重な温度管理が必要

- 最終部品の精度に影響

工具摩耗に関する考察

PTSMAKEでの経験を通じて、5083アルミニウムを加工する際に工具の摩耗を加速させるいくつかの要因を特定しました:

研磨特性

- 高い工具摩耗率

- 刃先寿命の低下

- 金型費用の増加

材料接着

- 進行する工具の劣化

- 安定しない切断性能

- 頻繁な工具交換の必要性

チップ制御の問題

5083アルミニウムは延性が高いため、切りくず処理に大きな課題があります:

細長いチップス

- もつれのリスク

- 表面仕上げが悪い

- 難しい自動化

チップ退避

- 必要な専用工具

- クーラント圧の上昇

- 修正された切削パラメータ

表面仕上げの課題

一貫した表面仕上げの品質を達成し、維持するには、細心の注意が必要である:

| パラメータ | 考察 |

|---|---|

| 切断速度 | 最小限のBUEに最適化されなければならない |

| フィード・レート | 表面粗さに影響 |

| 工具形状 | 特定のデザインが必要 |

| クーラント塗布 | 仕上がりの品質を左右する |

生産性への影響

こうした加工上の課題は、生産効率に大きく影響する:

生産スピード

- より遅い切断速度が必要

- より頻繁な工具交換

- セットアップ時間の延長

品質管理

- 検査要件の強化

- 高い不合格率

- より頻繁なプロセス調整

コストへの影響

- 金型費用の増加

- 加工時間の延長

- 人件費の増加

プロセス最適化の要件

5083アルミニウムの機械加工を成功させるためには、これらのプロセスの最適化が不可欠であることがわかりました:

切削パラメータ

- 慎重に選択された速度と送り

- 最適化された切り込み深さ

- バランスのとれた切削力

ツール選択

- 特殊コーティングの要件

- 特定のジオメトリー設計

- 定期的な工具の状態監視

冷却戦略

- 高圧クーラント供給

- 最適なクーラント濃度

- 安定した温度制御

5083アルミニウムの加工には、材料特性と加工力学の両方を総合的に理解する必要があります。成功するかどうかは、工具の選択、切削パラメータ、プロセス制御など、複数の要因に細心の注意を払うかどうかにかかっています。これらの課題は克服することができますが、一貫した高品質の結果を得るためには、かなりの専門知識と慎重な計画が必要です。

5083アルミニウムの加工に最適な工具とは?

5083アルミニウムの加工に不適切な切削工具を選択すると、表面仕上げが悪くなり、寸法が不正確になり、工具が過度に摩耗します。私は、多くのメーカーが、ビルドアップエッジの形成や不十分な切り屑排出に苦労しているのを見てきました。

5083アルミニウムの加工に最適な工具は、2~3枚刃の超硬エンドミル、ダイヤモンドコーティングされた切削工具、特別に設計されたアルミニウムグレードのチップです。これらの工具と適切なコーティングおよび形状を組み合わせることで、最適な切削性能と仕上げ面精度が得られます。

超硬切削工具

超硬工具は、硬度と靭性のバランスに優れているため、5083アルミニウムの加工に最適です。超硬工具を選択する際は、以下の重要な要素を考慮してください:

基板グレード

- 細粒カーバイドにより耐摩耗性が向上

- 中粒超硬合金は靭性を向上

- マイクログレインカーバイドが優れた刃先安定性を実現

コーティングの選択

適切なコーティングは、工具の性能に大きな影響を与えます。一般的なコーティングの比較です:

| コーティング・タイプ | メリット | ベストアプリケーション |

|---|---|---|

| TiAlN | 高い耐熱性 | 高速加工 |

| ZrN | 低摩擦係数 | 仕上げカット |

| ダイヤモンド | 優れた耐摩耗性 | 激しい荒削り |

| コーティングなし | 鋭い刃先 | ライト仕上げ |

エンドミル仕様

について 螺旋角3 とフルート数は、エンドミルの選択において非常に重要な要素です:

フルートの構成

- 2-3フルート:ほとんどのアルミニウム加工に最適

- シングルフルート:ディープポケット加工に最適

- 4本以上のフルート:仕上げ作業用

ジオメトリーの特徴

- 高いすくい角(15~20度)

- 大型チップ・ガレット

- 切屑排出性を高めるポリッシュ仕上げのフルート

インサートの選択と設計

適切なチップを選択することで、加工結果に大きな違いが生まれます:

インサート・ジオメトリー

- シャープな正のすくい角

- 大型チップブレーカー

- 研磨されたすくい面

グレード選択

推奨インサートグレードの表:

| 申し込み | グレード・タイプ | コーティング |

|---|---|---|

| ラフティング | K20-K30 | PVD |

| 半仕上げ | K10-K20 | TiB2 |

| 仕上げ | K01-K10 | コーティングなし |

クーラントに関する考察

適切なクーラントの選択と使用は、工具の性能に大きく影響します:

クーラントの種類

- 高圧クーラントシステム

- 最小量潤滑(MQL)

- 特殊アルミニウム添加剤入りフラッドクーラント

申請方法

- ツール冷却

- 外部浸水冷却

- 切り屑排出用エアブラスト冷却

工具寿命管理

5083アルミニウムの加工で工具寿命を最大限に延ばす:

切削パラメータ

- 推奨される路面速度を維持する

- 適切なフィードレートを使用する

- 切断力を監視する

摩耗モニタリング

- 工具の定期点検

- 予知保全

- 摩耗パターン分析

複雑な機能に特化したツール

特定の加工作業用:

ねじ切り工具

- アルミニウム専用形状のスレッドミル

- シングルポイントねじ切り工具

- ネジ成形タップ

掘削ソリューション

- 特殊アルミドリル形状

- 大きな穴用ステップドリル

- 複雑な形状のためのコンビネーションツール

リーミングツール

- 多刃リーマ

- 調整可能なリーマ

- 一枚刃リーマ

5083アルミニウムの加工の成功は、適切な工具の組み合わせの選択と、適切な切削条件の維持に大きく左右されます。これらの工具選択基準を理解し、正しく実行することで、メーカーは表面仕上げ、寸法精度、生産効率の面で最適な結果を得ることができます。

工具選択に対するこの包括的なアプローチにより、各加工作業が最適な工具で実行され、生産性の向上と製造コストの削減につながります。定期的に工具の性能を評価し、特定のアプリケーションの要件と操作のフィードバックに基づいて、工具の選択を調整することを忘れないでください。

推奨される切削速度と送りは?

5083アルミニウムの切削パラメータを正しく設定しないと、表面仕上げが悪くなり、工具が過度に摩耗し、部品が不合格になることさえあります。多くの機械工は、適切なバランスを見つけるのに苦労し、しばしば時間と材料を浪費する試行錯誤に頼っています。

5083アルミニウムの場合、荒加工では1000~1500SFM、仕上げ加工では1500~2000SFMの切削速度をお勧めします。送り速度は1回転あたり0.004~0.012インチで、切り込み深さは加工に応じて0.02~0.25インチにします。

基本的な切削パラメータを理解する

CNC加工の成功の基礎は、切削パラメータを理解し、適切に設定することにあります。5083アルミニウムを加工する場合、切削速度、送り速度、切込み深さの3つの重要な要素が連動して加工結果を決定します。これらのパラメータは 材料除去率4 と全体的な加工効率を向上させます。

各パラメーターを分解し、私の経験に基づいた具体的なアドバイスをしよう:

推奨切断速度

5083アルミニウムの場合、これらの切削速度が最適だとわかりました:

| オペレーション・タイプ | スピード(SFM) | 備考 |

|---|---|---|

| ラフティング | 1000-1500 | 適切な冷却により高速化が可能 |

| 仕上げ | 1500-2000 | 優れた表面仕上げ |

| スレッディング | 800-1000 | 低速でスレッドの損傷を防ぐ |

| 掘削 | 300-500 | ドリルのふらつきを防止 |

フィードレートとその影響

送り速度は、切削速度を補完するために慎重に選択する必要があります:

| オペレーション | 飼料(IPR) | メリット |

|---|---|---|

| ラフティング | 0.008-0.012 | 最大材料除去量 |

| 仕上げ | 0.004-0.008 | 優れた表面仕上げ |

| スレッディング | 0.002-0.004 | きれいなスレッド形成 |

| 掘削 | 0.006-0.010 | 効率的な切り屑排出 |

カットの深さに関する考察

切削深さは加工段階によって異なります:

| 運営ステージ | 深さ(インチ) | 目的 |

|---|---|---|

| 最初の荒削り | 0.15-0.25 | バルク材除去 |

| 二次荒加工 | 0.05-0.15 | 仕上げの準備 |

| 仕上げ | 0.02-0.05 | 最終寸法を達成する |

主軸回転数計算

正しいスピンドル回転数(RPM)を決定するには、次の式を使用します:

回転数=(CS×12)/(π×D)

どこでだ:

- CS = 切削速度(単位:表面フィート/分(SFM)

- D = 工具または工作物の直径(インチ

- π = 3.14159

冷却と潤滑の要件

5083アルミニウムを加工する場合、適切な冷却が極めて重要です:

| 冷却方法 | 申し込み | メリット |

|---|---|---|

| フラッドクーラント | 汎用 | 良好な放熱性 |

| スルーツールクーラント | 深い穴 | 優れた切り屑排出性 |

| ミスト冷却 | ライトカット | 仕上げには十分 |

工具の選択と摩耗に関する考慮事項

正しい工具の選択は、切削パラメータに影響を与えます:

| ツールタイプ | 推奨コーティング | 申し込み |

|---|---|---|

| カーバイド | TiAlN | 汎用 |

| こうそくシリアルインターフェース | コーティングなし | 経済的選択 |

| ダイヤモンド | なし | 鏡面仕上げ |

品質管理対策

加工中はこれらの点を監視する:

- 表面粗さ

- 寸法精度

- 工具摩耗パターン

- チップ形成

- 温度安定性

これらのガイドラインに従うことで、5083アルミニウムを加工する際に最適な結果を得ることができます。これらのパラメータは、特定の機械能力とプロジェクトの要件に基づいて調整が必要な場合があることを忘れないでください。控えめな値から始め、結果を見ながら徐々に調整してください。

チップコントロールを向上させるには?

5083アルミニウムを加工する際、管理されていない切りくずは、精密な加工をあっという間にコストのかかる大惨事に変えてしまいます。私は、切り屑管理が不十分なために部品が廃棄され、工具が損傷し、ダウンタイムが長くなるケースを数え切れないほど目撃してきました。これらの問題は、生産効率に影響を与えるだけでなく、操業コストを大幅に増加させます。

アルミニウム加工における効果的な切りくず処理には、適切な工具選択、切削パラメータ、冷却戦略を組み合わせた包括的なアプローチが必要です。適切な技術を導入することで、より良い仕上げ面、より長い工具寿命、生産性の向上を達成することができます。

効果的なチップコントロールの基礎

適切な切りくず処理は、加工中に切りくずがどのように形成されるかを理解することから始まります。切りくずの形成メカニズム】は5 は、切削工程の効率と部品の品質に直接影響します。これらの重要な点に焦点を当てることをお勧めする:

- 切削速度の最適化

- 送り速度調整

- 切り込み量の選択

- 工具形状設定

切削パラメータの最適化

切削パラメータと切りくず形成の関係は非常に重要です。ここでは、5083アルミニウムの推奨パラメータの詳細な内訳を示します:

| パラメータ | 推奨範囲 | チップ制御への影響 |

|---|---|---|

| 切断速度 | 800-1200 平方メートル | チップの温度と形成をコントロール |

| フィード・レート | 0.004-0.012 ipr | チップの厚みと破断に影響 |

| 切り込み | 0.020~0.100インチ | チップの大きさと避難に影響 |

高圧クーラントの導入

高圧クーラントシステムは、アルミニウム加工における切りくず処理に革命をもたらしました。これらの具体的な戦略を実行することをお勧めします:

- 最適な切屑処理には、800~1000 PSIのクーラント圧を使用する。

- クーラントノズルをカッティングゾーンに直接配置する

- 運転中、一貫したクーラント流量を維持

- クーラントの濃度と清浄度を定期的に監視

高度な工具形状

効果的な切りくず処理には、正しい工具形状の選択が不可欠です。私の経験から、これらの特徴が最も効果的であることがわかりました:

- 正のすくい角(10~15度)

- 鋭い刃先

- 切屑排出性を向上させるポリッシュ仕上げのフルート

- チップブレーカー専用設計

ミストと空冷ソリューション

特定の用途では、従来のフラッドクーラントが最良のオプショ ンでない場合がある。代替冷却方法には、以下のようなものがあります:

最小量潤滑(MQL)

- 環境負荷の低減

- 深いポケットでの切りくず排出性を向上

- 高速加工に最適

送風冷却

- 軽いカットや仕上げ作業に最適

- 切り屑の再切断を防ぐ

- 清掃時間の短縮

プロセスの監視と調整

継続的なモニタリングにより、最適なチップコントロールを実現:

- 切り屑形成の目視検査

- 定期的な工具摩耗評価

- パラメータを調整する:

- 素材のバリエーション

- 工具の状態

- 部品形状要件

導入のベストプラクティス

最適な結果を得るためには、以下のガイドラインに従ってください:

手術前の計画

- 材料特性を見直す

- 適切な工具を選択する

- 適切なクーラント供給の設定

運転中

- チップ形成の監視

- いつもと違う音に耳を澄ます

- 表面仕上げの品質チェック

手術後の評価

- 工具摩耗パターンの分析

- 成功したパラメータを記録する

- 改善点の検討

よくある問題のトラブルシューティング

チップコントロールの問題が発生したら、以下の解決策を検討してください:

筋の多い長いチップ

- 送り速度を上げる

- チップブレーカーの形状を調整する

- クーラント圧の見直し

エッジ形成

- 切断速度を上げる

- クーラント濃度のチェック

- 工具コーティングの選択を変更する

表面仕上げが悪い

- 工具形状の検証

- 切削パラメータの調整

- クーラント供給量の評価

これらの包括的な戦略に従うことで、PTSMAKEのお客様は、5083アルミニウムでより良い加工結果を常に達成してきました。切りくず処理を成功させるには、単一のソリューションに従うのではなく、特定のアプリケーションに合わせたテクニックの組み合わせを実行することです。

工具の磨耗を減らす最善の戦略とは?

5083アルミニウムの加工では、工具寿命を維持することが大きな課題となります。この材料は強度が高く、ビルドアップエッジを形成する傾向があるため、切削工具がすぐに劣化し、生産コストと品質問題の増加につながります。工具交換のダウンタイムと一貫性のない表面仕上げは、多くのメーカーが直面するフラストレーションのたまる問題です。

5083アルミニウムの加工時に工具の摩耗を減らすには、最適化された切削パラメータを実行し、適切な冷却戦略を使用し、特殊な切削工具を選択します。主な戦略には、コーティングされた超硬工具やPCD工具を使用すること、適切な送り速度を維持すること、刃先の盛り上がりを防ぐために十分な潤滑を施すことなどがあります。

切削パラメータを理解する

工具摩耗低減の基礎は、適切な切削パラメータから始まります。5083アルミニウムを加工する場合 切断速度6 は工具の寿命に重要な役割を果たします。これらのパラメーターを維持することで、最適な結果が得られることがわかりました:

| パラメータ | 推奨範囲 | 工具寿命への影響 |

|---|---|---|

| 切断速度 | 300-500 m/分 | 発熱を抑える |

| フィード・レート | 0.1-0.3 mm/rev | 切り屑の堆積を防ぐ |

| 切り込み | 1-3 mm | 切断力を制御 |

冷却と潤滑戦略

工具の寿命を延ばすには、効果的な冷却が不可欠です。私は以下の方法を推奨する:

- 高圧クーラント供給

- 最小量潤滑(MQL)

- 貫通工具冷却システム

これらの方法は、アルミニウムの付着を防ぎ、切削工具への熱応力を軽減するのに役立つ。

工具の選択とコーティング技術

正しい工具の選択は、耐摩耗性に大きく影響します。ここでは、最も効果的なものを紹介する:

超硬工具

- 耐熱性を向上させるTiAlNコーティング

- 耐摩耗性を高める多層コーティング

- 材料の付着を防ぐ滑らかな表面仕上げ

PCDツール

- 優れた耐摩耗性

- 大量生産に最適

- より優れた熱伝導性

最先端の準備

工具形状は摩耗の低減に重要な役割を果たす:

エッジ・ラウンド

- 切れ味の強化

- チッピングのリスクを低減

- 塗膜密着性の向上

表面処理

- コーティングの密着性を高めるマイクロブラスト

- 摩擦を減らす研磨

オペレーションのベストプラクティス

工具の寿命を最大化するために、私は常に以下の作業指針を重視している:

工具の定期点検

- 摩耗パターンを監視する

- コーティングの劣化チェック

- 刃先の状態を測定する

適切な工具の保管

- 空調管理された環境

- 物理的損傷からの保護

- 定期的な清掃とメンテナンス

ビルトアップ・エッジ防止

エッジ形成の管理には注意が必要だ:

サーフェス・スピード・コントロール

- 推奨切断速度を維持する

- 素材の状態により調整

- 工具温度の監視

チップ管理

- 適切な切り屑排出の確保

- 適切なチップブレーカーを使用する

- 一貫したフィードレートを維持する

生産環境に関する考察

製造環境は工具の摩耗に影響を与える:

温度管理

- 安定した周囲温度の維持

- クーラント温度の監視

- ワーク温度のコントロール

機械メンテナンス

- 定期的なスピンドルのアライメントチェック

- 振動モニタリング

- クーラントシステムのメンテナンス

費用対効果の高い導入

これらの戦略を実行するには、コストとのバランスを取る必要がある:

初期投資

- 高品質ツール

- コーティング技術

- 冷却システム

長期的なメリット

- 工具交換の削減

- 部品品質の向上

- 生産性の向上

これらの包括的な戦略に従うことで、私は5083アルミニウムの加工において、工具寿命の大幅な改善を一貫して達成してきました。重要なのは、体系的なアプローチを維持し、定期的に結果をモニターして最適化を図ることです。

高品質な表面仕上げを実現するには?

5083アルミニウム部品の完璧な表面仕上げを達成することは、非常に難しいことです。多くのメーカーが一貫性のない仕上がりと格闘し、不合格部品やコストのかかる再加工につながっています。工具の摩耗、不適切な速度、不十分な冷却が重なると、有望なプロジェクトがあっという間に製造上の悪夢に変わってしまいます。

5083アルミニウムの優れた表面仕上げを達成する鍵は、加工パラメータの最適化、適切な工具の選択、適切な後処理技術の導入にあります。この包括的なアプローチにより、生産効率を維持しながら一貫した品質を確保することができます。

ツール形状の影響を理解する

切削工具の形状は、表面仕上げの品質に重要な役割を果たします。5083アルミニウムでは、すくい角が5~15度の工具を使うのが最も良い結果が得られることがわかりました。その すくい角7 切屑の形成と切削力に大きく影響する。

ここでは、最適なツールの特性を詳しく説明する:

| ツールパラメータ | 推奨範囲 | 表面仕上げへの影響 |

|---|---|---|

| レーキ角度 | 5~15度 | 切削抵抗の低減と切りくず排出性の向上 |

| リリーフアングル | 10~12度 | 工具のこすれや発熱を防ぐ |

| ノーズ半径 | 0.2-0.8 mm | より滑らかな仕上げのための大きな半径 |

| エッジの準備 | シャープ~ライトホーン | ビルドアップエッジの形成を低減 |

送り速度と速度の最適化

優れた仕上げ面を得るためには、送り速度と切削速度の最適化が不可欠です。5083アルミニウムでの私の経験に基づき、お勧めします:

- 切断速度:毎分1000~1500面フィート(SFM)

- 送り速度0.003~0.007インチ/回転(IPR)

- 切り込み0.020~0.040インチ(仕上げ用

これらのパラメータは、特定の工具形状と機械の能力に基づいて調整する必要があります。

冷却と潤滑戦略

表面品質を一定に保つには、適切な冷却と潤滑が重要です。お勧めは

- 高圧クーラント供給(最低800 PSI)

- アルミニウム専用添加剤入り油性切削油剤

- 可能であれば、スルーツールクーラント機能

- クーラント濃度の定期的なモニタリング(6-8%の保守)

加工後の処理

表面品質をさらに高めるために、いくつかの加工後処理を施すことができる:

機械研磨

- 砥粒の段階的配列(400~2000)

- 一貫性を保つ自動研磨システム

- アルミニウム専用バフ

陽極酸化処理に関する考察

- 一般用途向けII型陽極酸化処理

- 耐摩耗性を強化したタイプIII

- 仕上げ品質にとって重要な陽極酸化前の表面処理

品質管理対策

適切な品質管理対策を実施することで、一貫した表面仕上げを実現する:

通常の表面粗さ試験

- 32マイクロインチ以下のRa測定

- 結果の文書化

- 統計的工程管理の実施

目視検査プロトコル

- 訓練された検査官

- 適切な照明条件

- 標準化された受入基準

共通の課題と解決策

5083アルミニウムを加工する際には、しばしばいくつかの課題が生じます:

エッジ形成

- 解決策切削速度を上げる

- 適切な切削液を使用する

- 鋭い刃先を維持する

チャッターマーク

- 解決方法ツールホルダーバランスの確認

- 機械の振動をチェックする

- 切削パラメータの調整

不良チップの排出

- 解決策クーラント圧の最適化

- チップブレーカーを使用する

- 適切なプログラミング戦略を実施する

プロセスの文書化と管理

一貫した表面仕上げを維持するには、適切な文書化が必要です:

プロセス・パラメーター

- 工具仕様

- 切削パラメータ

- クーラント情報

品質要件

- 表面粗さ仕様

- ビジュアル・スタンダード

- 測定方法

メンテナンス・スケジュール

- 工具摩耗モニタリング

- 機械校正

- クーラントシステムのメンテナンス

表面仕上げの最適化に対するこの包括的なアプローチにより、当社は5083アルミニウム部品で一貫して高品質な結果を達成しています。加工工程の各側面を注意深く制御し、適切な後処理技術を導入することで、生産効率を維持しながら、最も厳しい表面仕上げの要件を満たすことができます。

どのような冷却・潤滑技術が最も効果的か?

適切な冷却を行わずに5083アルミニウムを加工すると、壊滅的な結果を招く可能性があります。私は、過度の熱蓄積のために表面仕上げが悪くなり、寸法が不正確になり、工具が早期に摩耗して、数え切れないほどのプロジェクトが失敗するのを目撃してきました。不十分な冷却がもたらす結果は、単純な機械加工をコストのかかる悪夢に変えてしまうのです。

5083アルミニウムの加工に最も効果的な冷却方法は、6-8%の濃度を維持した水溶性クーラントによる浸水冷却です。この方法は、最適な熱放散を提供し、工具摩耗を低減し、ビルドアップエッジの形成を防止しながら、安定した表面品質を保証します。

冷却方法を理解する

最新のCNC機械加工では、切削加工中の精密な温度制御が要求されます。そのため 熱伝導率8 5083アルミニウムは、熱関連の問題に特に敏感です。ここでは、主な冷却方法について詳しく説明する:

洪水冷却

- 連続的なクーラントフローを提供

- 優れた放熱性

- 優れた切り屑排出性

- 高速運転に最適

ミスト冷却

- クーラント消費量の削減

- 軽いカットに適している

- 環境に優しいオプション

- 加工中の視認性が向上

空冷

- 最小限のセットアップ

- クリーン・オペレーション

- 費用対効果の高いソリューション

- 限られた冷却能力

クーラントの種類と性能

異なるタイプのクーラントを使用した経験から、性能には大きなばらつきがあることがわかりました。ここに包括的な比較がある:

| クーラントタイプ | 放熱 | 工具寿命 | 表面仕上げ | 費用対効果 |

|---|---|---|---|---|

| 合成 | 素晴らしい | 高い | スーペリア | 中程度 |

| 半合成 | 非常に良い | グッド | 非常に良い | 高い |

| 水溶性 | 素晴らしい | 非常に高い | 素晴らしい | 非常に高い |

| ストレートオイル | グッド | 中程度 | グッド | 低い |

クーラント塗布の最適化

冷却液の効果は、適切な塗布技術に大きく依存する。これらの重要な点に焦点を当てることをお勧めする:

クーラントの圧力と量

- 深いポケットのための高圧供給(500~1000 PSI

- 安定した流量維持

- 複雑な形状のための複数のノズル位置決め

- 定期的な圧力モニタリング

コンセントレーション・マネジメント

- 週1回の集中度チェック

- 水溶性クーラントの6-8%濃度の維持

- 定期的なpHモニタリング(理想的な範囲:8.5~9.5)

- 文書化されたメンテナンス・スケジュール

高度な冷却戦略

冷却技術の革新は、私が成功させたいくつかの先進的な方法を導入した:

スルーツール冷却

- 刃先への直接クーラント供給

- 熱蓄積の低減

- 切り屑排出の改善

- 工具寿命の延長

極低温冷却

- 極端な温度低下

- 環境への影響を最小限に抑える

- 表面仕上げの向上

- 熱変形の低減

メンテナンスとモニタリング

適切なメンテナンスは、最適な冷却性能を保証します:

- 毎日のクーラントレベル点検

- 週1回の集中力テスト

- 月1回のシステム清掃

- 四半期ごとのフルード完全交換

環境への配慮

現代の製造業では、環境に配慮した選択が求められている:

- 生分解性クーラント・オプション

- リサイクルとろ過システム

- 適切な廃棄プロトコル

- VOC排出削減

安全プロトコル

冷却装置を取り扱う際には、安全性が最優先されます:

- 定期的な細菌検査

- 適切なPPEの要件

- 流出封じ込め手順

- 緊急時対応計画

今後の動向

冷却技術は進化し続けている:

- IoT対応監視システム

- AIによる冷却水管理

- 持続可能なクーラント処方

- ハイブリッド冷却ソリューション

コストへの影響

効果的な冷却戦略の実施は、収益に影響します:

- 初期設定費用

- 継続的なメンテナンス費用

- 長期的な工具寿命のメリット

- 生産効率の向上

冷却および潤滑技術の選択は、5083アルミニウムの加工の成功に大きく影響します。当社の広範なテストと実際の用途に基づくと、水溶性クーラントを使用したフラッド冷却は、ほとんどの用途で最も信頼性が高く効率的なソリューションを提供します。しかし、特定のプロジェクト要件では、別のアプローチが必要になる場合があり、利用可能なすべてのオプションを理解することが非常に重要です。

ワークの変形を防ぐには?

5083アルミニウム加工におけるワークピースの変形は、精密製造業における根強い課題となっています。予期せぬ反りや歪みによってプロジェクトが頓挫し、コストのかかる再加工や生産の遅れが発生するのを、私は数え切れないほど見てきました。ミクロン単位が重要な高精度部品を扱う場合、この問題はさらに深刻になります。

5083アルミニウムのワークピースの変形を防ぐには、適切な応力除去手順を実施し、クランプ戦略を最適化し、加工順序を慎重に計画します。さらに、切削パラメータを制御し、適切な治具を使用することで、歪みのリスクを大幅に軽減することができます。

5083アルミニウムの残留応力を理解する

変形の根本的な原因は、多くの場合、次の点にある。 残留応力9 材料内部で。5083アルミニウムは、その特殊な合金組成により、応力による変形を特に受けやすいことがわかりました。典型的な残留応力の原因は以下の通りです:

- 製造工程(圧延、成形)

- 材料加工中の温度変化

- これまでの機械加工

- 不適切な保管条件

加工前のストレス解消法

私はストレス解消のための体系的なアプローチを開発し、それが私たちの業務に効果的であることを証明した:

| 治療方法 | 温度範囲 | 期間 | メリット |

|---|---|---|---|

| 熱応力の緩和 | 230-260°C | 1~2時間 | 均一な応力分布 |

| 振動ストレス・リリーフ | 室温 | 20~30分 | 非加熱代替 |

| ナチュラル・エイジング | 室温 | 24~48時間 | 費用対効果の高いソリューション |

クランプ戦略の最適化

ワークをクランプする方法は、変形に大きく影響します。実績のあるこれらのテクニックをお勧めします:

分散クランプ力

- 複数のクランプポイントを使用する

- 一貫したトルク値を適用する

- クランプ圧を定期的に監視する

戦略的什器デザイン

- 重要な機能をサポート

- 熱膨張を許容する

- 可能な限り接触面積を小さくする

スマートな加工順序計画

私の経験に基づけば、適切な順序付けが重要だ:

粗加工段階

- 材料を左右対称に取り除く

- バランスの取れた応力分布を維持する

- 仕上げ用に十分な在庫を残す

中級ストレス解消法

- 作業と作業の間に部品を安定させる

- 予備的な変形をチェックする

- 必要な調整を行う

仕上げ加工

- 軽いカットを使う

- 安定した切り込み深さを維持

- 温度を注意深く監視する

切削パラメータの最適化

これらのパラメータは、変形を最小限に抑えるのに最も効果的だと私は感じている:

| パラメータ | 粗加工 | 仕上げ加工 |

|---|---|---|

| 切断速度 | 300-400 m/分 | 400-500 m/分 |

| フィード・レート | 0.15~0.25mm/歯 | 0.05~0.15mm/歯 |

| 切り込み | 2-4 mm | 0.2-0.5 mm |

| クーラント流量 | 高い | 中程度 |

温度管理戦略

温度管理は寸法安定性にとって極めて重要である:

冷却水管理

- 高圧クーラントシステムの使用

- クーラント温度を一定に保つ

- 適切な流量を確保する

カッティングゾーン温度

- 工具温度の監視

- 適切な冷却休憩の実施

- 適切な切断速度を使用する

品質管理と検証

確実に成功させるために、私は常に以下の検証ステップを実施している:

インプロセス測定

- 定期的な寸法チェック

- ストレスパターンのモニタリング

- 温度トラッキング

最終検査

- CMM検証

- 平坦度測定

- 表面仕上げ分析

環境への配慮

店の環境が重要な役割を果たす:

温度管理

- 安定した周囲温度の維持

- 直射日光を避ける

- 空気循環のコントロール

保管方法

- 適切な材料保管

- 環境要因からの保護

- 定期的な在庫ローテーション

これらの包括的な戦略を実施することで、5083アルミニウム加工におけるワークピースの変形防止に一貫した成功を収めてきました。重要なのは、変形防止は単一ステップのプロセスではなく、材料の選択から始まり、最終検査まで続く体系的なアプローチであることを理解することです。

各プロジェクトでは、特定の要件や条件に基づいて、これらのガイドラインに若干の調整が必要になる場合があることを忘れないでください。常に特定の用途を十分に理解することから始め、それに応じてこれらの推奨事項を調整してください。

一般的な品質管理方法とは?

5083アルミニウム加工における品質管理は、製造業者にとって大きな頭痛の種です。適切な検査方法がなければ、わずかな偏差であっても、部品の不合格、製造の遅れ、大きな経済的損失につながる可能性があります。私は、品質管理プロセスが十分に強固でないために、多くのメーカーが苦労しているのを見てきました。

5083アルミニウム加工の品質管理には、CMM測定、表面分析、目視チェックなど、複数の検査手法が含まれます。これらの方法は、工程の監視や公差の確認と連動し、部品が一貫して仕様を満たしていることを保証します。

三次元測定機(CMM)検査

CMM検査は、PTSMAKEの品質管理プロセスのバックボーンです。この高度な測定システムは、プローブを使用して機械加工された部品から正確な寸法データを収集します。この 計測10 三次元測定機の能力によって、私たちは次のことができる:

- 最大0.001mmの精度で複雑な形状を測定

- CADモデルと実際の寸法を比較

- 詳細な検査レポートの作成

- 製造工程の早い段階で逸脱を特定する

私は、チームが主要な生産段階でCMM検査を実施するようにしています:

- 最初の記事検査

- インプロセス・チェック

- 最終検証

表面粗さ解析

5083アルミニウム部品は表面品質が重要です。当社では、接触式と非接触式の両方の方法で表面粗さを測定しています:

| 方法 | アプリケーション | メリット |

|---|---|---|

| プロフィロメーター | 平面、単純な形状 | 高精度、定量データ |

| 光スキャナー | 複雑な形状、深い特徴 | 非接触、高速測定 |

| ビジョンシステム | 表面欠陥、パターン認識 | リアルタイム検査、大面積 |

目視検査プロトコル

高度な測定ツールは不可欠ですが、訓練された目視検査は依然として貴重です。私たちの検査員がチェックするのは

表面の欠陥

- 傷

- へこみ

- ツールマーク

素材の一貫性

- 色の均一性

- 表面仕上げ

- 素材の完全性

仕上がり品質

- エッジクオリティ

- バリ取り

- 全体的な外観

プロセス監視システム

リアルタイムのモニタリングは、生産全体の品質維持に役立つ:

機械パラメータの監視

- 主軸回転数

- フィードレート

- 工具摩耗

- 温度

統計的工程管理(SPC)

- 管理図

- トレンド分析

- プロセス能力研究

公差検証方法

私たちは公差検証のためにマルチレベルのアプローチを導入しています:

加工前のチェック

- 材料認証

- 在庫寸法

- セットアップ検証

インプロセス検証

- 重要寸法測定

- 幾何公差

- 表面仕上げチェック

最終検査

- 完全な寸法検証

- 機能テスト

- 書類審査

文書化と報告

品質管理文書はトレーサビリティのために極めて重要である:

- 検査報告書

- 材料証明書

- プロセスパラメーター

- 不適合記録

- 是正措置

私はデジタル・ドキュメンテーション・システムを導入し、質の高い記録に素早くアクセスできるようにし、問題になる前に傾向や潜在的な問題を特定できるようにした。

品質管理システムの統合

私たちの品質管理方法は、より大きな品質管理システムの一部です:

標準業務手順書(SOP)

- 詳細な作業指示

- 検査手順

- 校正要件

トレーニングプログラム

- インスペクター資格

- 機器操作

- 品質意識

継続的改善

- 定期監査

- パフォーマンス指標

- プロセスの最適化

機器の校正とメンテナンス

定期的な校正が測定精度を保証します:

- 三次元測定機の年次校正

- 測定器の月次検証

- 基本計器の日常点検

- 予防保全スケジュール

品質管理に対するこの包括的なアプローチは、5083アルミニウム加工における一貫した品質の維持に役立っています。高度な測定技術と実証済みの検査方法、入念な文書化を組み合わせることで、部品が一貫して仕様を満たしていることを保証することができます。

適切なアルミニウム合金を選択するために重要な、強度と耐性を高めるマグネシウムの役割を理解する。 ↩

加工硬化が機械加工に与える影響と、その課題を克服する方法を学びます。 ↩

らせん角が切り屑の形成にどのように影響し、加工性能を向上させるかをご覧ください。 ↩

材料除去率パラメータを調整することで、加工効率を最適化する方法をご紹介します。 ↩

切屑の形成を理解することで、加工効率を高め、部品の品質を向上させる。 ↩

工具寿命を最適化し、加工効率を高める切削速度について学ぶ。 ↩

すくい角が切り屑の形成と切削力にどのように影響し、より良い仕上げ面を実現するのかをご覧ください。 ↩

機械加工における効果的な冷却戦略のために、アルミニウムの熱感受性を理解する。 ↩

機械加工における残留応力の影響と、変形を緩和する方法について学びます。 ↩

測定精度を高め、製造品質管理を改善するための計測学について学ぶ。 ↩