多くのメーカーがPP射出成形で苦労しており、反りや収縮、一貫性のない部品品質といった問題に直面しています。特に複雑なPP部品を成形する場合、これらの問題が生産の大幅な遅れやコストのかかる材料の無駄を引き起こすのを私は見てきました。

PP射出成形で重要なのは、金型温度(40~80℃)、溶融温度(200~280℃)、射出圧力(10,000~15,000 PSI)、冷却時間である。これらのパラメータは、部品の品質、サイクルタイム、生産効率に直接影響します。

PTSMAKEで、これらの重要な要素の最適化について学んだことをお話ししましょう。各パラメーターについて詳しく説明し、適切な管理によってPP成形の結果がいかに大幅に改善されるかをお見せします。材料の準備から最終的な成形品の排出まで、安定した品質を達成するためには、すべてのステップが重要です。

PP射出成形とは?

プラスチック製品の中には、品質にばらつきが感じられたり、早期に故障したりするものがあるのを不思議に思ったことはないだろうか。多くのメーカーがプラスチック部品の生産で苦労しており、反り、収縮、表面仕上げ不良などの問題に直面しています。これらの問題は、コストのかかる生産の遅れにつながるだけでなく、ブランドの評判を落とすことにもなりかねません。

PP射出成形は、ポリプロピレン(PP)プラスチックペレットを溶融するまで加熱し、高圧下で金型キャビティに材料を射出することにより、固体部品に変換する製造プロセスです。この汎用性の高いプロセスにより、自動車部品から消費財まであらゆるものが作られる。

PP素材の特性を理解する

PP(ポリプロピレン)は、そのユニークな特性の組み合わせでプラスチックの世界で際立っている。これは 半結晶性1 ポリマーは、射出成形に理想的な卓越した利点を提供する:

化学的および物理的特性

- 融点:130-171

- 密度: 0.895-0.92 g/cm³

- 耐薬品性:酸および塩基に対して優れている

- 吸湿性:非常に低い

機械的特性

- 高い曲げ強度

- 優れた耐疲労性

- 優れた衝撃強度

- 低摩擦係数

PP射出成形の工程

PTSMAKEでは、最適な結果を保証するために、正確な一連のステップを踏んでいます:

材料の準備

- PPペレットの乾燥(必要な場合)

- 着色料や添加物の添加

- 射出成形機の設置

可塑化

- PPを溶融温度まで加熱する

- 溶融温度を一定に保つ

- スクリュー速度と背圧の制御

注入フェーズ

- 金型キャビティへの充填

- 保持圧を加える

- 冷却と凝固

部品排出

- 金型を開く

- 完成品の取り外し

- 品質検査

主要プロセス・パラメーター

PP射出成形の成功は、様々なパラメーターの正確なコントロールにかかっている:

| パラメータ | 典型的な範囲 | 部品品質への影響 |

|---|---|---|

| 溶融温度 | 200-280°C | フローと表面仕上げに影響 |

| 射出圧力 | 500~1500バール | 部品の充填を決定する |

| 金型温度 | 20-60°C | 冷却と反りに影響 |

| 冷却時間 | 10~30秒 | 寸法安定性をコントロール |

一般的なアプリケーション

PP射出成形は、その多彩な用途で様々な産業に貢献している:

自動車部品

- 内装トリム部品

- バッテリーケース

- バンパー部品

- 液体リザーバー

消費財

- 食品容器

- 家庭用品

- 玩具およびレクリエーション製品

- ガーデン家具

産業用途

- マテハンコンテナ

- 産業機器ハウジング

- 化学薬品貯蔵タンク

- 保護カバー

PP射出成形における設計上の考慮点

最適な結果を得るためには、以下の設計原則を考慮すること:

壁厚

- 均一な肉厚を維持

- 推奨範囲1.0-3.0mm

- セクション間の緩やかな移行

ドラフト角度

- テクスチャー表面には最低1~2度

- 滑らかな表面には0.5~1度

- 深いドローのための角度の増加

ゲート位置

- フローパターンに合わせた戦略的配置

- 大型部品用マルチゲート

- 溶接線位置の検討

品質管理対策

PTSMAKEでは、包括的な品質管理を実施しています:

目視検査

- 表面仕上げ評価

- 色の一貫性チェック

- フラッシュおよびシンクマーク検出

寸法検証

- 重要寸法測定

- 反り評価

- 収縮補償

パフォーマンス・テスト

- 耐衝撃試験

- 環境ストレステスト

- 耐荷重の検証

よくある問題のトラブルシューティング

PTSMAKEでの経験に基づき、よくある問題の解決策をご紹介します:

反り

- 冷却時間の最適化

- 金型温度の調整

- ゲートの位置を見直す

シンクマーク

- 肉厚の変更

- 保持圧の調整

- 冷却システム設計の見直し

ショートショット

- 射出圧力を上げる

- 材料温度のチェック

- ゲートのサイズが適切かどうかを確認する

コスト最適化戦略

品質を確保しつつ、競争力のある価格を維持すること:

素材の選択

- グレードの最適化

- リグラインド使用の考慮

- 一括購入戦略

プロセス効率

- サイクルタイムの短縮

- エネルギー消費の最適化

- オートメーションの導入

ツールメンテナンス

- 予防メンテナンスのスケジューリング

- 定期的な清掃手順

- 摩耗モニタリング

ポリプロピレンの利点と欠点とは?

自社の製品に適したプラスチック素材を選ぶのに苦労したことはないだろうか。多くの製造業者が日々この課題に直面しており、多くの選択肢に圧倒されそうになることも少なくありません。選択を誤ると、製品の不具合やコスト増、プロジェクトの遅延につながることもあります。

ポリプロピレン(PP)は汎用性の高い熱可塑性ポリマーであり、高い耐薬品性、優れた機械的強度、コストパフォーマンスなど、優れた特性のバランスを備えている。しかし、紫外線に弱く、低温での性能に限界がある。

化学的性質と分子構造

ポリプロピレンのユニークな特性は、その分子構造に由来する。PPは炭素原子と水素原子が特定のパターンで配置され、その特性に大きく影響するタクティシティを作り出している。私は、PPの異なるグレードが特定の要件を満たすように設計され、様々な用途に高度に適応できることを観察してきた。

耐薬品性

PPは優れた耐性を示す:

- 酸と塩基

- 化学溶剤

- 一般家庭用化学薬品

- 工業用洗浄剤

機械的特性と性能

PTSMAKEでの経験を通じて、私は数多くのPPアプリケーションを扱ってきました。ここでは、その機械的特性について詳しく説明します:

| プロパティ | 値の範囲 | 業界標準 |

|---|---|---|

| 引張強度 | 32-43 MPa | ASTM D638 |

| 曲げ弾性率 | 1.14-1.55 GPa | ISO 178 |

| 衝撃強度 | 2.5~7.0kJ/m²の範囲 | ASTM D256 |

| 密度 | 0.90-0.91 g/cm³ | ASTM D792 |

主なメリット

費用対効果

PPは最も経済的なポリマーの一つです。PTSMAKEでは、品質に妥協することなく、予算に見合ったソリューションをお求めのお客様に、PPをお勧めすることがよくあります。

加工の多様性

この素材は提供する:

- 射出成形での加工が容易

- 良好な流動特性

- 短いサイクルタイム

- 最小限の反り

環境面でのメリット

- 100% リサイクル可能

- 加工時のエネルギー消費を低減

- カーボンフットプリントの削減

- 廃棄物の発生を最小限に抑える

注目すべき制限

温度感受性

PPには限界がある:

- 低温環境(0℃以下)

- 高温用途(120℃以上)

- サーマルサイクリング条件

紫外線および酸化に対する脆弱性

適切な添加剤がなければ、PPは劣化する:

- 色落ち

- 表面劣化

- 機械的特性の低下

- 寿命の短縮

産業用途

自動車部門

PPは幅広く使われている:

- 内装トリム部品

- バッテリーケース

- バンパーシステム

- アンダーフード・コンポーネント

消費財

一般的な用途は以下の通り:

- 食品容器

- 家庭用品

- 包装資材

- 繊維製品

医療業界

PPは極めて重要である:

- 注射器

- 医療用容器

- 実験設備

- 診断ツール

材料選択の考慮点

PTSMAKEで顧客がPPと他の素材のどちらを選ぶかをサポートする際、私はいくつかの要素を考慮する:

環境条件

- 動作温度範囲

- 紫外線暴露

- 化学物質への暴露

- 機械的応力要件

加工条件

- 生産量

- サイクルタイムの必要性

- 表面仕上げの要件

- 寸法安定性

コスト要因

- 材料価格

- 加工費

- 工具メンテナンス

- 製品ライフサイクル

デザイン最適化のヒント

PPを成功させるには

壁厚

- 均一な肉厚を維持

- 厚い部分は避ける

- 適切なリブとガセットの設計

ゲート位置

- フローパターンの最適化

- 溶接線の配置を考慮する

- 収縮挙動を考慮する

表面仕上げ

- 質感の要求に対する計画

- 後処理の必要性を考慮する

- 美的な期待を考慮する

品質管理対策

PTSMAKEでは、厳格な品質管理手順を実施しています:

材料試験

- メルトフローインデックスの検証

- 含水率分析

- 汚染チェック

プロセス監視

- 温度制御

- 圧力モニタリング

- サイクルタイムの最適化

製品バリデーション

- 寸法検査

- パフォーマンステスト

- 目視検査

PPアプリケーションの成功は、その能力と限界の両方を理解することに大きく依存する。慎重な材料選択、適切な設計上の配慮、適切な品質管理措置により、メーカーはPPの利点を効果的に活用することができる一方、その欠点を軽減することができる。

ポリプロピレン射出成形に必要な温度は?

PP射出成形の温度設定を誤ると、深刻な品質問題や生産の遅れにつながります。適切な温度設定ができなかったばかりに、部品のゆがみや充填不良、材料の劣化に苦労しているメーカーをたくさん見てきました。

ポリプロピレンの射出成形では、最適な溶融温度は一般的に380°F~480°F(193°C~249°C)であり、金型温度は80°F~120°F(27°C~49°C)に維持されるべきである。これらの温度は、適切な材料の流れと部品の品質を保証します。

PP射出成形における温度ゾーンの理解

バレル温度プロファイル

について 熱勾配2 最適な材料フローを達成するためには、異なる加熱ゾーン間での温度差が重要な役割を果たします。PTSMAKEでは通常、複数のゾーンでバレル温度を設定しています:

| ゾーン | 温度範囲 | 温度範囲 (°C) |

|---|---|---|

| フィードゾーン | 360-380 | 182-193 |

| コンプレッション・ゾーン | 400-420 | 204-216 |

| 計量ゾーン | 440-460 | 227-238 |

| ノズル | 460-480 | 238-249 |

温度選択に影響する重要な要素

材料グレードに関する考慮事項

PPのグレードによって、特定の温度設定が必要となる:

- ホモポリマーPP:一般的に低温で加工される。

- コポリマーPP: やや高い温度が必要

- ガラス繊維入りPP: 繊維を適切に配向させるために高温が必要

部品設計への影響

部品設計の複雑さは、温度要件に直接影響します:

- 薄肉部品はより良い流動のために高温が必要

- 厚い部分は、ヒケを防ぐために低い温度を使うことができる。

- 複雑な形状の場合、さまざまな温度プロファイルが必要になることがある。

温度関連処理の問題と解決策

よくある問題

ショートショット

- 原因溶融温度が低すぎる

- 解決策樽の温度を10°Fずつ徐々に上げる。

燃焼

- 原因過度の溶融温度

- 解決策適切な充填を維持しながらバレル温度を下げる

反り

- 原因不適切な金型温度

- 解決策均一な冷却のために金型温度を調整する

温度管理のベストプラクティス

スタートアップ手順

- 低い温度設定から始める

- 徐々に使用温度まで上げる

- 十分な浸漬時間を確保する

- ゾーン間の温度均一性を確認する

生産監視

- 表面温度チェックには赤外線温度ガンを使用

- 発熱体の消費電力を監視する

- 温度センサーの定期校正

高度な温度に関する考察

素材別調整

PPの配合が異なれば、特定の温度を考慮する必要がある:

| PPタイプ | メルト温度 | 金型温度 |

|---|---|---|

| リサイクルPP | 380-420 | 80-100 |

| メディカルグレード | 420-460 | 90-110 |

| 難燃性 | 440-480 | 100-120 |

環境要因

温度管理は以下のことを考慮しなければならない:

- 周囲温度の変動

- 湿度レベル

- 冷却システムの効率

- マシン位置

品質管理対策

PTSMAKEでは、厳密な温度監視プロトコルを実施しています:

- 連続温度ロギング

- 定期的な品質チェック

- プロセスパラメータの文書化

- 統計的プロセス制御

最適化戦略

微調整プロセス

初期設定

- メーカーの推奨温度から始める

- ベースラインパラメーターを記録する

- 短期トライアルの実施

パラメーター調整

- 単一変数の変更

- 十分な安定化時間を確保する

- すべての変更と結果を文書化する

エネルギー効率に関する考察

適切な温度管理はエネルギー消費に影響する:

- バレルとホットランナーシステムの断熱

- 最適な冷却水温度を保つ

- 発熱体の定期的なメンテナンス

- エネルギー効率の高い暖房システムを使用する

私たちPTSMAKEは、正確な温度制御を維持しながら、エネルギー効率に大きな重点を置いています。当社の高度な監視システムにより、生産工程全体を通して一貫した温度プロファイルが保証され、自動車から消費財に至るまで、さまざまな業界のお客様に高品質のPP部品をお届けしています。

PPフィラーは何に使われるのか?

プラスチック製造において、製品の品質を維持しようとする一方で、高い材料費に悩まされたことはありませんか?特にポリプロピレン(PP)を扱う場合、多くのメーカーがこの課題に直面しています。原材料費の高騰や、製造経費削減へのプレッシャーの高まりに圧倒されそうになることもあるでしょう。

PPフィラーは、純粋なポリプロピレンと混合する添加剤であり、全体的な材料コストを削減しながら、特定の特性を向上させます。炭酸カルシウム、タルク、ガラス繊維を含むこれらの材料は、強度、剛性、耐熱性を向上させることができ、同時に生産コストを削減することができます。

一般的なPPフィラーの種類

PTSMAKEでは、様々な製造要件を満たすために、定期的に様々なPPフィラーを使用しています。ここでは、最も一般的なタイプをご紹介します:

ミネラル・フィラー

- 炭酸カルシウム

- タルク

- マイカ

- カオリン

これら ミネラル補強材3 は、PPコンパウンドに独自の利点をもたらします。私は、それぞれのタイプが特定の用途に明確な利点をもたらすことを発見した。

ガラスベースのフィラー

- ガラス繊維

- ガラスビーズ

- ガラスフレーク

PPフィラーによって強化された特性

さまざまなフィラーがPP素材のさまざまな特性を向上させます。詳しい内訳は以下の通り:

| 充填タイプ | 主なメリット | 一般的なアプリケーション |

|---|---|---|

| 炭酸カルシウム | コスト削減、耐衝撃性 | 自動車部品、消費財 |

| タルク | 剛性、耐熱性 | 家電部品 |

| ガラス繊維 | 強度、寸法安定性 | 構造部品 |

| マイカ | 電気特性、耐熱性 | 電子ハウジング |

産業別アプリケーション

自動車産業

PTSMAKEでの経験では、自動車メーカーは特定のフィラーを使用したPPを頻繁に要求する:

- 内装トリム部品

- アンダーフード部品

- エクステリア・ボディパネル

- バッテリー・ハウジング

自動車分野では、構造的な完全性を維持しながら、さまざまな環境条件に耐えられる材料が求められている。

消費財

消費者向け製品では、充填PPを推奨することが多い:

- 家電製品のハウジング

- 家具部品

- 保管容器

- ガーデン用品

産業用途

産業部門は、充填されたPPから利益を得ている:

- 化学薬品貯蔵タンク

- 産業用コンテナ

- マテリアルハンドリング機器

- 構造部品

コスト・ベネフィット分析

PPフィラーを使用する際は、以下の点を考慮すること:

材料費削減

- 原材料の節約:15-30%

- 加工効率の改善

- 廃棄物管理コストの削減

パフォーマンス向上

- 機械的特性の向上

- より優れた熱安定性

- 寸法精度の向上

生産に関する考察

- 機材要件

- 加工パラメーター

- 品質管理対策

環境への影響

PPフィラーの使用は、いくつかの点で持続可能性に貢献できる:

カーボンフットプリントの削減

- 加工時のエネルギー消費を低減

- 原材料使用量の減少

- 軽量化による輸送効率の向上

リサイクルに関する考察

フィラーの存在はリサイクルプロセスに影響を与える可能性があります。PTSMAKEでは、性能要件を満たしながらリサイクル性を維持するフィラーを厳選しています。

PPフィラー導入のベストプラクティス

PTSMAKEでの経験に基づき、主な検討事項を以下に示す:

素材の選択

- 特定のアプリケーション要件を特定する

- 環境条件を考慮する

- コスト制約を評価する

- 処理能力を評価する

加工ガイドライン

- 適切な乾燥手順

- 温度制御

- 混合比

- 品質管理対策

パフォーマンス・テスト

最適な結果を得るために、私たちは以下を実施する:

機械試験

- 引張強さ

- 耐衝撃性

- 曲げ特性

- 熱偏向

品質保証

- 寸法安定性

- 表面仕上げ

- 色の一貫性

- 長期耐久性

今後の動向

PPフィラー業界は進化を続けている:

アドバンスト・ハイブリッド・フィラー

- 異なるフィラーの組み合わせ

- 設計された粒子径

- 表面改質バリアント

持続可能なオプション

- バイオベースのフィラー

- リサイクル・コンテンツ

- 生分解性代替品

スマート素材

- 導電性フィラー

- 熱管理添加剤

- センサー適合化合物

技術的考察

充填されたPPを使用する場合は、次のことを考慮する:

処理パラメーター

- 溶融温度制御

- 噴射圧の調整

- 冷却時間の変更

- スクリューの設計要件

品質管理対策

- 定期的な材料試験

- プロセス監視

- 製品検証

- 必要書類

PPフィラーの慎重な選択と導入により、メーカーは製品性能を維持または向上させながら、大幅なコスト削減を達成することができます。PTSMAKEでは、お客様の特定のニーズに最適なソリューションを提供するため、常に新しいフィラー技術とアプリケーションを探求しています。

何がポリプロピレンを破壊するのか?

ポリプロピレン製品が予想外に劣化していることに気づいたことはありませんか?食品容器から自動車部品まで、あらゆるものに使用されているこの一般的なプラスチックは、不思議なことに劣化することがあり、多くのメーカーやユーザーが早期の故障に戸惑い、イライラしています。

ポリプロピレン(PP)は、主に酸化、紫外線暴露、極端な温度、特定の化学物質への暴露によって劣化します。これらの要因によってポリマー鎖が分解され、脆くなり、変色し、最終的には材料が破損し、製品の寿命が著しく短くなります。

化学劣化プロセスを理解する

ポリプロピレンの劣化は複雑な化学反応を伴う。様々な環境要因にさらされると、PPは次のような変化を起こします。 鎖切断4長いポリマー鎖を短いセグメントに分解する。このプロセスは通常、いくつかの形で現れる:

酸化分解

- フリーラジカルの形成

- 連鎖反応

- カルボニル基の生成

- 分子量の低下

PP構造への熱影響

熱劣化はさまざまなメカニズムで起こる:

| 温度範囲 (°C) | PPへの影響 | 目に見えるサイン |

|---|---|---|

| 0点以下 | もろくなる | 表面クラック |

| 0-100 | おおむね安定 | 最小限の変化 |

| 100以上 | 軟化が始まる | 変形 |

| 160以上 | 重度の劣化 | 溶融、変色 |

PPの安定性に影響する環境要因

紫外線の影響

私のPTSMAKEでの射出成形の経験では、紫外線照射はPPの安定性に対する最も大きな脅威の一つである。工程は通常、次のような段階を踏む:

- 初期光子吸収

- フリーラジカルの形成

- プログレッシブ・チェーンの故障

- 表面劣化

化学物質曝露の影響

さまざまな化学物質がPPにさまざまな影響を与える:

| 化学タイプ | インパクト・レベル | 予防法 |

|---|---|---|

| 強酸 | 厳しい | 特別な添加物が必要 |

| 強力なベース | 中程度 | 表面処理 |

| 有機溶剤 | 軽度から重度 | 材料グレードの選択 |

| 酸化剤 | 厳しい | 酸化防止剤の添加 |

製造業における予防戦略

PP射出成形を専門とするメーカーとして、私はPPの安定性を高めるためにいくつかの戦略を実施してきた:

素材の選択と変更

- 高品質のPPグレードを使用

- 適切な安定剤を加える:

- 抗酸化物質

- 紫外線安定剤

- 熱安定剤

- プロセス安定剤

加工に関する考慮事項

PTSMAKEでは、PP射出成形におけるこれらの重要な側面に焦点を当てています:

- 温度制御

- 水分管理

- 処理速度の最適化

- 冷却率調整

実際のアプリケーションとソリューション

産業用途

業種によって特有のアプローチが必要だ:

| 産業 | よくある問題 | ソリューション |

|---|---|---|

| 自動車 | 紫外線暴露 | UV安定剤+カーボンブラック |

| メディカル | 滅菌ダメージ | 特殊PPグレード |

| パッケージング | 耐薬品性 | バリア層 |

| エレクトロニクス | 熱への暴露 | 熱安定剤 |

メンテナンスと保管

PP製品の寿命を最大限に延ばす:

- 管理された環境で保管する

- 直射日光を避ける

- 適度な温度を保つ

- 化学物質への曝露を防ぐ

テストと品質管理

PTSMAKEでは、厳格なテストプロトコルを実施しています:

フィジカル・テスト

- 衝撃強度

- 引張強さ

- 曲げ特性

- 寸法安定性

化学分析

- 酸化誘導時間

- 分子量分布

- 結晶化度評価

- 熱分析

PP保護の今後の展開

PP保護の分野は進化し続けている:

- 新しいスタビライザー技術

- 高度な加工方法

- 添加物パッケージの改善

- 検査プロトコルの強化

私の製造経験に基づき、PPの劣化を防ぐ鍵は、これらの破壊要因を理解し、適切な予防策を実施することにあります。PTSMAKEでは、PP保護技術の最新開発を取り入れるため、射出成形プロセスを継続的に更新し、お客様に最適な耐久性と性能を備えた製品をお届けしています。

PP製品の製造を成功させるには、材料科学、加工の専門知識、品質管理を組み合わせた包括的なアプローチが必要であることを忘れないでください。何がポリプロピレンを破壊するのかを理解することで、様々な用途でこの万能素材をより良く保護し、その性能を高めることができるのです。

PLAとPP射出成形の違いとは?

製造業者が射出成形用にPLAとPPのどちらかを選ぶ必要がある場合、両者の特徴を理解するのに苦労することが多い。材料の選択を誤ると、製品の不具合や資源の浪費、コストのかかる生産の遅れにつながる可能性があります。

PLAとPPはどちらも射出成形の材料として人気があるが、その用途は異なる。PLAは環境に優しい用途に理想的な生分解性ポリマーであり、PPは耐久性と耐薬品性に優れ、長持ちする消費者製品に最適です。

材料特性と加工条件

物理的特性の比較

PLA(ポリ乳酸)とPP(ポリプロピレン)は、それぞれ異なる物理的特性を持っており、それが両者の特性に影響を与えている。 結晶化挙動5 成形工程におけるPTSMAKEでは、これらの違いが最終製品の品質に大きく影響することを確認しています。

| プロパティ | PLA | PP |

|---|---|---|

| 融点 | 150-180°C | 160-170°C |

| 密度 | 1.24 g/cm³ | 0.90 g/cm³ |

| 引張強度 | 50~70 MPa | 30-40 MPa |

| 耐衝撃性 | 低~中 | 高い |

処理パラメーター

どちらの材料でも射出成形が成功するかどうかは、適切な加工パラメータに大きく依存する:

温度管理

- PLAは精密な温度制御が必要(180~220℃)。

- PPはより柔軟性がある(200~280℃)。

- PLAの金型温度:20~30

- PPの金型温度:20~60

射出速度と射出圧力

- PLAの劣化を防ぐには、適度な射出速度が必要

- PPは高い射出速度に耐える

- どちらの素材も異なる保持圧力を必要とする

環境への影響と持続可能性

生分解性

PLAはその生分解性で際立っており、工業用堆肥化施設では3〜6ヶ月で分解される。従来のプラスチックであるPPは、分解に数百年かかる。

カーボンフットプリント

PLAの生産は、一般的に以下のような結果をもたらす:

- 炭素排出量の削減

- 化石燃料への依存度の低減

- 再生可能資源の利用

PPの製造には以下が含まれる:

- 炭素排出量の増加

- 石油系資源

- 非再生可能材料の消費

アプリケーションに関する考察

業界特有の用途

| 産業 | PLAアプリケーション | PPアプリケーション |

|---|---|---|

| メディカル | 外科用インプラント、薬物送達システム | 医療機器、注射器 |

| パッケージング | 食品容器、使い捨てカトラリー | 再利用可能な容器、ボトルキャップ |

| 消費財 | エコ商品、使い捨て商品 | 耐久消費財、自動車部品 |

| エレクトロニクス | 仮設部品、プロトタイプ | 長期優良住宅、電気部品 |

コスト分析

PLAとPPを選択する経済的側面には、以下のようなものがある:

材料費

- PLA:一般的にkgあたりのコストが高い

- PP:大量生産により経済的

- ボリュームへの配慮がコスト全体に影響

加工費

- PLAはより精密なコントロールを必要とするため、セットアップ時間が長くなる可能性がある。

- PPはより寛容な加工ウィンドウを提供する

- 機器のメンテナンス要件は異なる

品質管理とテスト

一般的な品質問題

PLA用:

- 結晶化による反り

- 水分感受性

- 限られた耐熱性

- 表面仕上げのばらつき

PPの場合:

- 収縮抑制

- 溶接線強度

- 色の一貫性

- フローマーク防止

試験方法

品質保証手順には以下が含まれる:

- 寸法精度試験

- 耐衝撃性評価

- 環境ストレステスト

- 耐薬品性評価

素材選びのエキスパート

PTSMAKEでの私の経験に基づき、PLAとPPのどちらを選ぶかの主な検討事項を以下に示す:

プロジェクト要求分析:

- 期待される製品寿命

- 環境条件

- 機械的ストレスレベル

- コスト制約

生産に関する考慮事項:

- 体積要件

- 設備能力

- 品質管理対策

- 後処理の必要性

環境要因:

- 規制遵守

- 使用済み廃棄物処理

- カーボンフットプリント目標

- 顧客の好み

経済的側面:

- 初期投資

- ランニングコスト

- 材料の入手可能性

- 市場の要求

PTSMAKEでお客様と日々仕事をする中で、材料選びを成功させるには、これらの違いを理解し、具体的なプロジェクトの要件に合致させることが重要だとわかりました。重要なのは、技術的な側面を知るだけでなく、具体的な用途に対する実際的な意味合いも考慮することです。

PLAはPPより優れているか?

PLAとPPのどちらを選ぶかは、多くの製品デザイナーやエンジニアにとって迷うところです。特に、環境への影響と性能要件を考慮する場合、どちらの素材が自分の用途に最も適しているかを判断するのに苦労している専門家をよく見かけます。

PLAとPPにはそれぞれ独自の利点があります。PLAは生分解性と印刷のしやすさに優れ、PPは耐久性と耐薬品性に優れています。具体的な用途に応じて選択する必要があります。

材料特性の比較

PLAとPPを比較する際には、いくつかの重要な特性を調べる必要があります。PTSMAKEでは、射出成形の工程で両材料を定期的に扱っており、両者の明確な特性を直接観察してきました。

機械的特性

について 結晶性6 これらの素材は、その性能に大きく影響する。ここに詳細な比較がある:

| プロパティ | PLA | PP |

|---|---|---|

| 引張強度 | 50~70 MPa | 30-40 MPa |

| 耐衝撃性 | 低~中 | 高い |

| 柔軟性 | 限定 | 素晴らしい |

| 耐熱性 | 60℃まで | 120℃まで |

環境への影響

生分解性

PLAは環境への影響という点で、明確な利点がある:

- 工業的堆肥化条件下での生分解

- 再生可能資源を使用

- 生産時の二酸化炭素排出量の削減

PPは生分解性ではないが、それなりの環境上の利点がある:

- 高いリサイクル性

- 耐久性に優れ、交換頻度が少ない

- 加工時のエネルギー消費を低減

コストに関する考察

コスト分析は材料価格だけにとどまらない:

| ファクター | PLA | PP |

|---|---|---|

| 原材料費 | より高い | より低い |

| 加工費 | ミディアム | 低い |

| エンド・オブ・ライフ・コスト | より低い | より高い |

| 生産スピード | 遅い | より速く |

アプリケーション・シナリオ

産業用途

PPは一般に、工業的な環境において、以下の理由でより優れた性能を発揮する:

- より優れた耐薬品性

- より高い温度耐性

- 優れた耐疲労性

- より大きな衝撃強度

私はPTSMAKEで、自動車部品、化学容器、医療機器におけるPPの成功例を数多く見てきた。

消費者製品

PLAは次のような強みを発揮する:

- 食品包装

- 使い捨てアイテム

- 低ストレス・アプリケーション

- 生分解性を必要とする製品

加工に関する考慮事項

射出成形パラメータ

どちらの素材も、異なる加工アプローチを必要とする:

| パラメータ | PLA | PP |

|---|---|---|

| 金型温度 | 20-25°C | 20-60°C |

| 溶融温度 | 180-210°C | 200-250°C |

| 射出圧力 | より高い | より低い |

| 冷却時間 | 長い | より短い |

品質管理の課題

私たちがよく遭遇する課題

PLAだ:

- 水分感受性

- 処理ウィンドウの狭さ

- 熱劣化リスク

PPだ:

- 収縮抑制

- 反りの問題

- 表面仕上げのばらつき

さまざまな環境における性能

温度性能

- PLAは60℃前後で柔らかくなる

- PPは120℃まで安定性を維持

- 温度サイクルはPLAにより大きな影響を与える

耐薬品性

PPは優れた耐性を示す:

- 酸と塩基

- 一般的な溶剤

- 洗浄剤

- 油脂

水分感受性

PLAはそのため、より慎重な取り扱いが要求される:

- 高い吸湿性

- 保管中の劣化の可能性

- 加工前の予備乾燥の必要性

正しい選択

PLAとPPのどちらかを選択する際には、これらの要素を考慮してください:

応募資格

- 動作温度

- 化学物質への暴露

- 機械的ストレスレベル

- 環境条件

生産に関する考慮事項:

- 体積要件

- コスト制約

- 処理能力

- 品質仕様

環境への影響:

- 使用済み廃棄物処理

- リサイクル要件

- カーボンフットプリント目標

- 規制遵守

PTSMAKEでは、各アプリケーションに最適な材料を選択するために、詳細な材料分析を行い、テストランを実施することで、お客様がこのような決定を下すお手伝いをします。

今後の展開

プラスチック素材は進化し続けている:

- 耐熱性を向上させた新しいPLAグレード

- 特定用途向けの強化PP配合

- 両方の利点を併せ持つハイブリッド素材

- 高度なリサイクル技術

特性や加工能力の向上により、両素材は今後もさまざまな用途で重要な役割を果たし、その用途はさらに広がっていくと私は考えている。

射出成形に最適なプラスチックとは?

射出成形用のプラスチックを選択する際、多くのエンジニアや製品設計者は圧倒的な選択肢に直面します。何百種類ものプラスチック材料がある中で、選択を誤ると、プロジェクトの遅延、品質問題、不必要なコストにつながる可能性があります。

射出成形に最適なプラスチックは、お客様の用途によって異なります。一般的に、PP、ABS、POMなどの熱可塑性プラスチックは、機械的特性、加工性、費用対効果のバランスが優れているため、人気のある選択肢です。

射出成形における材料特性の理解

PTSMAKEでの経験では、適切なプラスチック材料を選択する鍵は、その基本的な特性を理解することにあります。材料の 分子量分布7 は、その加工特性と最終部品の性能に大きく影響する。

機械的特性

- 引張強さ

- 耐衝撃性

- 曲げ弾性率

- 耐摩耗性

- 硬度

熱特性

- 熱偏向温度

- 融点

- 熱膨張

- 熱伝導率

化学的性質

- 耐薬品性

- 紫外線安定性

- 水分吸収

- 耐環境ストレスクラック性

一般的な熱可塑性プラスチックとその用途

PTSMAKEでよく使用する熱可塑性プラスチックについて説明しよう:

ポリプロピレン(PP)

PPは、その汎用性とコストパフォーマンスの高さから、現在でも最も需要の多い素材のひとつです。その特長は

- 優れた耐薬品性

- 優れた耐疲労性

- 低密度

- 高い強度対重量比

一般的な用途は以下の通り:

- 消費者製品

- 自動車部品

- 医療機器

- 食品容器

アクリロニトリル・ブタジエン・スチレン(ABS)

ABSは優れた耐衝撃性と表面仕上げを提供する:

- 高い衝撃強度

- 優れた寸法安定性

- 塗装とメッキが容易

- 優れた審美性

ポリオキシメチレン(POM/アセタール)

POMは精密工学部品に最適である:

- 高い剛性

- 優れた寸法安定性

- 低摩擦係数

- 優れた耐摩耗性

素材選択ガイド

一般的な熱可塑性プラスチックの主要特性による比較表です:

| 素材 | 強さ | コスト | 耐薬品性 | 耐熱性 | 加工性 |

|---|---|---|---|---|---|

| PP | ミディアム | 低い | 素晴らしい | ミディアム | 素晴らしい |

| ABS | 高い | ミディアム | グッド | ミディアム | グッド |

| POM | 高い | 高い | グッド | 高い | グッド |

| PA | 高い | ミディアム | ミディアム | 高い | ミディアム |

| PC | 非常に高い | 高い | 貧しい | 高い | ミディアム |

業界特有の考慮事項

自動車産業

自動車用途では、私たちはしばしば推奨している:

- 構造部品用ガラス繊維強化PP

- 外装部品用ABS/PCブレンド

- 機械部品用POM

- アンダーフード用PA66

医療業界

医療用アプリケーションに必要なもの

- USPクラスVIまたはISO 10993準拠

- 滅菌耐性

- 化学的適合性

- 生体適合性

コンシューマー・エレクトロニクス

電子機器のハウジングが必要だ:

- 難燃性(UL94等級)

- EMIシールド機能

- 優れた美的特性

- 耐衝撃性

コストと素材の経済性

材料選定の総費用には以下が含まれる:

- 原材料費

- 加工条件

- 工具に関する考慮事項

- 生産サイクル時間

- スクラップ率

- 二次事業

環境への影響と持続可能性

PTSMAKEでは、持続可能な素材にますます注目しています:

- リサイクル・コンテンツ・オプション

- バイオベースの代替品

- エネルギー効率の高い処理

- 終末期への配慮

品質管理とテスト

素材の性能を確保する:

- 材料認証

- 受入材料試験

- プロセスパラメータの検証

- 最終部品テスト

- 長期安定性評価

高度な素材オプション

特殊なアプリケーションのために、私たちは提供しています:

- カスタム配合

- 強化素材

- 特別添加物パッケージ

- 高性能ブレンド

射出成形に最適なプラスチックは、最終的にはバランスによる:

- 応募条件

- 加工に関する考慮事項

- 経済的要因

- 環境への影響

- 品質基準

入念な材料選定とPTSMAKEの高度な製造能力により、お客様の射出成形プロジェクトを最適化し、成功に導きます。目先の性能要件だけでなく、長期的な耐久性、費用対効果、環境への責任も考慮します。

PP射出成形を最適化し、より良い結果を得るには?

PP射出成形で安定した品質を達成するのは難しいことです。多くのメーカーが、反りやヒケ、寸法の不安定さといった問題と格闘し、高いスクラップ率や生産の遅れにつながっているのを見てきました。これらの問題は、製品の品質に影響を与えるだけでなく、製造コストや納期を大幅に増加させます。

PP射出成形を最適化するには、適切な材料ハンドリング、正確な温度制御、最適化された射出パラメーター、効果的な冷却戦略という4つの主要分野に焦点を当てます。これらの要素は、定期的なプロセスの監視と調整と組み合わせることで、高品質のPP部品生産を保証します。

材料特性と準備の理解

PP(ポリプロピレン)はユニークな特性を示す。 結晶化挙動8 これは部品の品質に直接影響します。PTSMAKEでは、成形前の適切な材料準備を常に重視しています:

乾燥条件

- 予備乾燥温度:70~80

- 乾燥時間:2~3時間

- 含水率< 0.05%

材料保管ガイドライン

| ストレージ・パラメーター | 推奨値 | 品質への影響 |

|---|---|---|

| 温度 | 20-25°C | 吸湿を防ぐ |

| 相対湿度 | < 50% | 材料の安定性を維持 |

| コンテナタイプ | 密閉容器 | 汚染からの保護 |

| 保管期間 | 最長6ヶ月 | 材料特性の確保 |

温度制御の最適化

バレル温度プロファイル

| ゾーン | 温度範囲 (°C) | 目的 |

|---|---|---|

| フィードゾーン | 190-200 | 材料の初期軟化 |

| コンプレッション・ゾーン | 200-220 | 素材のプラスティフィケーション |

| 計量ゾーン | 220-230 | メルトの最終準備 |

| ノズル | 220-230 | 最適な流量条件 |

インジェクション・パラメーターの設定

重要なプロセスパラメータ

射出速度

- 凍結防止に十分なスピード

- 火傷や剪断損傷を避けるため、十分に遅い

- 典型的な範囲50-100 mm/s

射出圧力

- 初期圧力:600~800バール

- 保持圧力:射出圧力の40-60%

- 期間:ゲート凍結時間に基づく

金型温度

- コア側:20~30

- キャビティ側:20~30

- 温度差< 5°C

冷却戦略の実施

冷却システム設計

チャンネルレイアウト

- 均一な冷却チャネル分布

- 最適なチャネル径:8~12mm

- チャンネル間隔:直径の2.5~3倍

冷却時間の計算

- 肉厚に基づく

- 一般的な範囲:10~30秒

- 排出時の部品温度を監視

品質管理対策

プロセス監視

| パラメータ | モニタリング頻度 | 許容される変動 |

|---|---|---|

| 溶融温度 | 2時間ごと | ±5°C |

| 射出圧力 | すべてのショット | ±2% |

| 冷却時間 | すべてのセットアップ | ±1秒 |

| 部品重量 | 毎時 | ±0.1% |

よくある問題のトラブルシューティング

表面欠陥防止

シンクマーク

- パッキング圧力を上げる

- 冷却システムの最適化

- 肉厚調整設計

フローライン

- 溶融温度を上げる

- 射出速度の調整

- ゲートの位置を変更する

反り

- バランス冷却

- 梱包パラメータの最適化

- 部品設計の見直し

プロセスの文書化と管理

パラメーター記録

- すべてのプロセス設定を文書化する

- 変更と結果の追跡

- 履歴データの管理

品質指標

- 最初の記事検査

- インプロセス・チェック

- 最終品質検証

高度な最適化技術

科学的成形アプローチ

- 体系的なプロセス開発

- データに基づく最適化

- 継続的改善

実験計画法(DOE)

- 重要なパラメータの特定

- パラメータの組み合わせを最適化する

- 結果を検証する

PTSMAKEでは、数多くのPP射出成形プロジェクトにおいて、これらの最適化戦略を実施してきました。私たちの体系的なアプローチは一貫して優れた結果を出しており、代表的な改善点には以下のようなものがあります:

- 30% スクラップ率低減

- 25%サイクルタイムの短縮

- 40%表面品質の向上

- 50%の不良率低減

これらのガイドラインに従い、継続的に工程を監視・調整することで、PP射出成形において最適な結果を得ることができます。最適化の成功は、細部への注意と結果の定期的な評価を必要とする継続的なプロセスであることを忘れないでください。

PP射出成形における一般的な欠陥とは?

射出成形によるPP部品の製造は難しいものです。私は、多くのクライアントが品質問題に苦慮し、不良品による生産の遅れやコスト増に直面しているのを見てきました。これらの問題は、製品の品質に影響を与えるだけでなく、ビジネスの評判や収益にも影響を与えます。

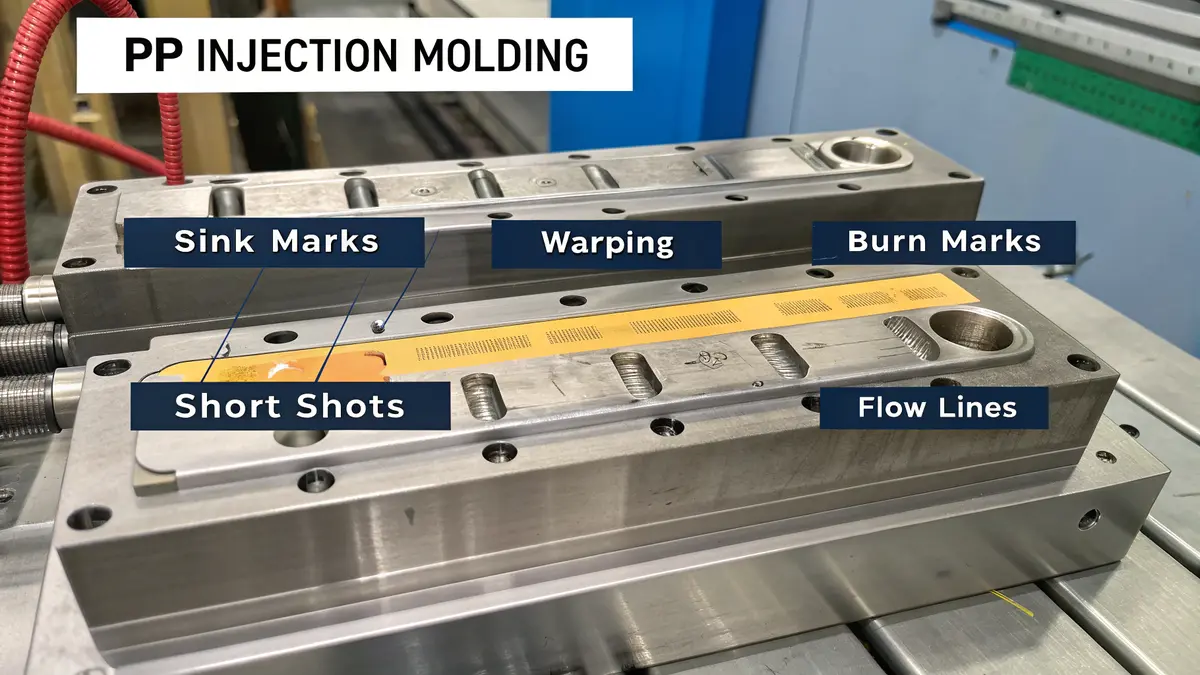

PP射出成形における一般的な欠陥には、ヒケ、反り、焼け跡、ショートショット、フローラインなどがあります。これらの問題は通常、不適切な加工パラメータ、不十分な金型設計、または材料の取り扱いの問題から発生します。しかし、適切な知識と管理措置により、ほとんどの欠陥は防止または最小限に抑えることができます。

シンク跡の理解と予防

シンクマークは、私がPP射出成形で遭遇する最も一般的な欠陥の一つです。この窪みは、成形品の厚い部分が冷えて不均一に収縮したときに発生します。これは 体積収縮率9 冷却中のPPの表面には、このような見苦しい窪みができることがある。

ヒケ防止のため:

- 均一な肉厚を維持

- 冷却チャネル設計の最適化

- 保持圧力と時間を調整する

- より高い噴射圧の使用を検討する

反り原因と解決策

反りは、PP部品の異なるセクションが異なる速度で冷却され、内部応力が発生した場合に発生します。PTSMAKEでは、反りを最小限に抑えるためのいくつかの戦略を開発しました:

設計上の考慮事項

- 均一な肉厚

- 適切なリブ・デザイン

- 戦略的なゲート位置

- バランスの取れた冷却システム設計

処理パラメーター

- 最適溶融温度

- 冷却時間のバランス

- 適切な保持圧力

- 制御された射出温度

フローラインとその防止

フローラインは、PP部品の表面に波状の模様や線として現れる。このような外観上の欠陥は、ゲートから遠い部分や障害物の周囲で発生することが多い。

主要な予防措置

| ファクター | 制御方法 | インパクト |

|---|---|---|

| 溶融温度 | 範囲内での増加 | フロー特性の改善 |

| 射出速度 | 素材の最適化 | 目に見えるフローパターンを低減 |

| ゲートデザイン | 適切なサイズと位置 | 均一な充填 |

| 素材の選択 | グレード選択 | フロー挙動に影響 |

火傷の跡:識別と解決

バーンマークは、PP部品に茶色や黒の変色として現れる。これは、射出中に閉じ込められた空気が圧縮され、加熱されることによって生じます。

予防戦略

- 換気システムの最適化

- 射出速度の調整

- 溶融温度の制御

- 材料の含水率を確認する

ショートショットとその解決策

ショートショットは、金型キャビティが完全に満たされていない場合に発生する。PTSMAKEでの経験から、この欠陥にはいくつかの要因があります:

素材関連要因

- 不適切なPPグレードの選択

- 不適切な乾燥

- 汚染

- 劣化した素材

プロセス関連ソリューション

| パラメータ | 調整 | 期待される結果 |

|---|---|---|

| 射出圧力 | 増加 | より良い虫歯充填 |

| 溶融温度 | 最適化 | フロー改善 |

| ゲートサイズ | 必要に応じて拡大する | マテリアルフローの強化 |

| ランナーシステム | バランスデザイン | 均一な充填 |

フラッシュ・フォーメーション・コントロール

バリとは、パーティングラインなどの余分な材料として現れる。PP成形のバリ抑制に:

予防法

- 定期的な金型メンテナンス

- 適切なクランプ力の計算

- 最適化された処理パラメーター

- 金型表面品質検査

ジェット噴射防止

ジェッティングは部品表面に蛇のようなパターンを作ります。PTSMAKEではジェッティングを防止します:

デザイン・ソリューション

- ゲート設計の最適化

- ランナーシステムの改善

- 肉厚調整

- フローリーダーの導入

色と色素の問題

一貫性のない着色は、PP 部品の外観に影響を与える可能性がある。管理策には以下が含まれる:

- 適切なマスターバッチの割合

- 均一な材料混合

- 温度制御

- レジデンスの時間管理

- スクリュー設計の最適化

品質管理対策

一貫したPP部品の品質を確保するために、私たちは以下のことを実施しています:

検査手順

| ステージ | チェックポイント | 頻度 |

|---|---|---|

| セットアップ | プロセスパラメーター | 各セットアップ |

| 製造 | 目視検査 | 時給 |

| ポストモールディング | 寸法チェック | バッチあたり |

| 決勝 | 品質検証 | ロットあたり |

マテリアルハンドリングガイドライン

PP材料の適切な取り扱いは、不良品防止のために極めて重要である:

- 適切な乾燥による水分コントロール

- 汚染防止

- リグラインド率管理

- 保管状態のモニタリング

- 材料回転システム

PTSMAKEでは、このような包括的な管理策を実施することで、常に高品質のPP射出成形部品を実現しています。私たちの不良品防止への体系的なアプローチは、不合格品や再加工に関連するコストを削減しながら、多くのお客様が生産品質を維持するのに役立っています。

半結晶性ポリマーと、製造におけるより良い材料選択のためのその利点について学ぶ。 ↩

最適な材料加工のための成形における温度変化について学ぶ。 ↩

PP用途において、これらの補強材がいかに性能を高め、コストを削減するかをご覧ください。 ↩

ポリプロピレンの劣化を理解し、材料の耐久性を向上させるために、鎖切断について学ぶ。 ↩

射出成形において、結晶化がポリマーの特性にどのように影響し、製品の品質にどのような影響を与えるかをご覧ください。 ↩

結晶化度が材料の性能にどのような影響を与えるかを学ぶことで、より良い設計を選択することができます。 ↩

分子量が射出成形材料の加工と性能にどのような影響を与えるかを学ぶ。 ↩

ポリマーの配置が成形品の品質や特性にどのような影響を与えるかを学ぶ。 ↩

ヒケを防ぎ、より良いPP部品の品質を確保するための体積収縮について学びましょう。 ↩