プロジェクトに適したヒンジを選ぶのに苦労したことはありませんか?扉やパネルがうまく合わなかったり、スムーズに動かなかったりするとイライラしますよね。ヒンジの選択を誤ると、機能性に問題が生じたり、摩耗が早まったりして、時間とコストがかかります。

ヒンジの主な3つのタイプは、バット・ヒンジ、コンシールド・ヒンジ、コンティニュアス・ヒンジです。バット・ヒンジはドアを閉めたときに見え、コンシールド・ヒンジは隠れています。

これらのヒンジの種類を理解することは、ほんの始まりにすぎません。各ヒンジにはそれぞれ特有の用途と利点があり、それがお客様のプロジェクトの成否を左右します。私はPTSMAKEに勤務して以来、ヒンジの選択次第で機能性や美しさが大きく変わることを実感してきました。各ヒンジの詳細についてご説明いたしますので、お客様のニーズに最適なヒンジをお選びください。

Zヒンジは何に使うのか?

キャビネットや折りたたみ家具をデザインする際、限られたスペースに苦労したことはありませんか?あるいは、ヒンジの配置がぎこちないために扉がきちんと閉まらず、イライラしたことはありませんか?このような難しい空間的制約は、完璧だったはずのデザインを機能的な悪夢に変えてしまうことがあります。

Zヒンジは、従来のヒンジが適さないキャビネット、家具、建築用途で主に使用される特殊な金物部品です。適切なアライメントを保ちながら、ドアをフレームからスイングさせることができるため、フラッシュマウントのドアやスペースに制約のある取り付けに最適です。

Zヒンジとそのユニークなデザインを理解する

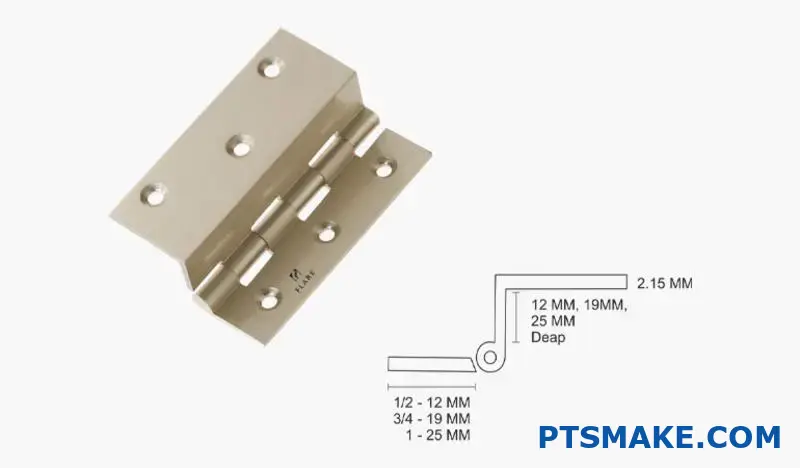

Zヒンジの名前の由来は、上から見るとZの形をした特徴的なデザインからきています。単一のピボットポイントで動作する標準的なヒンジとは異なり、Zヒンジは、より複雑な移動経路を作成する複数の曲げやオフセットを組み込んでいます。このユニークな構成は、特定の用途において明確な利点をもたらします。

様々なヒンジ機構に携わってきた私の経験から、Zヒンジはドアの配置に関する難しい問題を解決する汎用性の高さで際立っています。Z型に設計されたヒンジは、ドアが開く際にオフセットを作り、ドアが完全に開かないような障害物を取り除くことができます。

Zヒンジの構造

Zヒンジの基本構造を理解することは、その機能を説明するのに役立つ:

- マウント・リーフ:フレームまたはキャビネット本体に取り付けられている部分

- ドアリーフ:ドアまたは可動パネルに取り付けられている部分

- オフセット・セクション:クリアランスを生み出す特徴的なZ字型の曲がり

- ピボット・ポイント:ヒンジが回転運動を許容する位置

これらのコンポーネントの正確な角度と寸法は、特定のアプリケーション要件によって異なります。ほとんどのZヒンジは、スチール、真鍮、ステンレススチールなどの耐久性のある素材から作られており、故障することなく繰り返しの使用に耐えることができます。

Zヒンジの種類

PTSMAKEでの仕事を通じて、さまざまな用途に設計されたZヒンジのバリエーションに出会ってきました:

標準Zヒンジ

シンプルなZ型のデザインが特徴で、基本的なキャビネット用途によく使われる。

調整可能Zヒンジ

これには、設置後にドアの位置を微調整する機構も含まれており、完璧なアライメントを可能にする。

頑丈なZヒンジ

より大きなドアや頻繁に使用されるアプリケーション用に設計された強化バージョン。

隠しZヒンジ

ドアを閉めたときに隠れるように設計されており、すっきりとした美観を提供する。

それぞれのタイプには、独自の仕様と最適な用途がある。

Zヒンジの主な用途

Zヒンジは、従来のヒンジでは機能的な問題が生じてしまうような、いくつかの具体的な場面で優れた性能を発揮します。では、Zヒンジがどのような場面で威力を発揮するのか見てみましょう:

キャビネットのフラッシュマウントドア

Zヒンジの最も一般的な用途のひとつは、次のようなものである。 フラッシュマウント1 キャビネット扉を閉めた状態では周囲のフレームと完全に同一平面に収まる必要があり、開けた状態ではそのフレームから離れる必要がある場合、Zヒンジは完璧なソリューションを提供します。

オフセット・デザインにより、ドアはまず外側に移動してから横にスイングし、フレームを完全にクリアします。これにより、閉じた状態ではすっきりとした美しさを演出し、開いた状態では完全な機能性を維持します。

スペースが制限された環境

ドアのクリアランスが限られた狭いスペースでは、Zヒンジが実用的なソリューションを提供します。ドアのスイング経路を変えることで、Zヒンジは以下のことが可能です:

- 狭いコーナーでもドアが開くようにする

- ドアが近くの壁や備品にぶつかるのを防ぐ

- 狭いスペースでもフルアクセスが可能

私は、建築上の制約でドアがうまく開かないようなプロジェクトにZヒンジを導入してきました。慎重に計算されたオフセットが、このような困難な設置において、すべての違いを生むのです。

特殊家具の用途

多くの特殊な家具にZヒンジが使われている:

- 折りたたみデスク:Zヒンジにより、使用しないときはデスクトップをすっきりと壁際に収納できます。

- マーフィーベッド:複雑な折り畳み機構を管理するためにZヒンジを使用したデザインもある

- 変身する家具:構成が変化する部品は、Z型を含む特殊なヒンジに頼ることが多い。

自動車および輸送用

家具やキャビネット以外にも、Zヒンジはさまざまな用途に使われています:

- RV車と船舶の保管:スペース効率の良いコンパートメントは、Zヒンジに頼ることが多い

- 商用車用コンパートメント:専用保管システムを備えたサービスカー

- 航空機内装品:正確な移動経路が不可欠な場合

Zヒンジを選ぶ際の技術的考察

特定の用途に適したZヒンジを選ぶには、いくつかの要素を慎重に考慮する必要があります:

耐荷重と素材の選択

ドアの重量はZヒンジに必要な強度に直接影響します。この表は、私の製造経験に基づく一般的なガイドラインの概要です:

| ドア重量 | 推奨Zヒンジ素材 | 最小厚さ |

|---|---|---|

| 軽量(5ポンド未満) | スチール、真鍮 | 1.5mm |

| ミディアム(5~15ポンド) | ステンレススチール、ヘビーブラス | 2.0mm |

| 重い(15ポンド以上) | 頑丈なスチール、強化 | 3.0mm以上 |

重量のある用途には複数のヒンジが必要な場合があり、通常はドアエッジに沿って等間隔に配置されます。

クリアランス要件

Zヒンジが正しく機能するかどうかは、その動きに十分なクリアランスがあるかどうかにかかっています。Zヒンジを中心に設計する場合、私は常に次のことを確認しています:

- フル可動域を確保する十分なスペース

- 開口アーク全体における障害物とのクリアランス

- ドアとフレーム間の適切な隙間寸法

これらのクリアランス要件を考慮しないと、バインディング、仕上げの損傷、ドアの不適切な機能を引き起こす可能性があります。

取り付けに関する考慮事項

取り付け方法は、Zヒンジの性能と寿命に大きく影響します:

- ねじの種類とサイズ:ヒンジと基板の両方に適切でなければならない。

- 取り付け面の準備:表面が平らであることを確認し、必要に応じて適切に補強する。

- アライメントツール:正確な配置を保証するためのテンプレートや治具の使用

- ファスナー数:メーカー推奨の安全な取り付け方法に従ってください。

私は製造の仕事をしていて、適切な取り付けが、スムーズに機能する取り付けと、アライメントの問題に悩まされる取り付けの違いになることが多いことに気づいた。

Zヒンジと他のヒンジタイプの比較

Zヒンジが正しい選択であることを十分に理解するためには、他の一般的なヒンジと比較することが役立ちます:

Zヒンジとバット・ヒンジの比較

伝統的なバットヒンジはシンプルな機能を提供するが、汎用性は限られている:

- バットヒンジ:ヒンジ軸とドアエッジを一致させ、シンプルなピボットポイントを作る。

- Zヒンジ:ドアがフレームをクリアできるように、オフセット・ピボットを作る。

バットヒンジはフレームに隙間のある標準的なドアには適していますが、フラッシュマウントや狭いスペースにはZヒンジほど効果的に対応できません。

Zヒンジとピアノ・ヒンジの比較

ピアノ・ヒンジ(連続ヒンジ)には、さまざまな利点がある:

- ピアノ・ヒンジ:重量をドアエッジ全体に均等に分散

- Zヒンジ:クリアランスの問題を解決するための具体的な移動経路の作成

ピアノヒンジは荷重を分散させることに優れ、Zヒンジは特殊な移動経路を作ることに優れています。

Zヒンジとヨーロッパの隠しヒンジの比較

モダンなヨーロッパスタイルの隠しキャビネット・ヒンジは、絶大な人気を誇っている:

- ヨーロピアンヒンジ:閉じた状態では完全に隠れ、多方向への調節が可能。

- Zヒンジ:目に見えるが、ヨーロッパのヒンジにはないオフセットムーブメントを提供する

多くの標準的なキャビネットの用途では、ヨーロピアンヒンジがZヒンジに取って代わりましたが、Zヒンジは特殊な移動経路が必要な特殊な用途では依然として優れています。

Zヒンジのベストプラクティス

私は長年に渡る製造ソリューションの設計を通じて、Zヒンジの最適な性能を確保するための重要な取り付け方法をいくつか開発しました:

精密測定とマーキング

Zヒンジの取り付けは、正確なレイアウトから始まります:

- ドアのサイズと重量から理想的なヒンジ位置を決定する

- 測定ツールやテンプレートを使って正確な位置をマークする

- ドアが動く間、クリアランスが維持されることを確認する。

- カットや穴あけをする前に、すべての寸法を再確認する。

適切なツールとテクニック

適切なツールを使うことで、大きな違いが生まれる:

- 鋭いドリルビット:クリーンで正確な取り付け穴

- 適切なドライバー:ネジ頭の損傷を防ぐため

- 専用ジグ:安定したヒンジのすり合わせが必要な場合

- ノギスまたは精密定規:重要寸法の検証用

テストと調整

設置後、徹底的なテストを行うことで、必要な調整を特定することができる:

- ドアの全可動域での開閉

- 各ポイントにバインディングや干渉がないかチェックする

- ドアを閉めたときに、ドアが正しく整列していることを確認する。

- 必要に応じて、取り付けの微調整やシムの追加を行う。

メンテナンス

Zヒンジも他の機械部品と同様、適切なメンテナンスが必要です:

- 可動部への定期的な注油

- 必要に応じてファスナーを点検し、締める

- 移動の妨げになるような、蓄積したゴミの清掃

- 摩耗を点検し、故障が発生する前に交換する

Zヒンジの一般的な課題と解決策

Zヒンジを慎重に選び、設置しても、ある種の問題が生じることがあります:

アライメントの問題

問題:ドアを閉めたとき、ドアの位置がずれる。

解決策ヒンジリーフの後ろに薄いシムを追加するか、取り付け位置を調整する。

運転中のバインディング

問題:ドアが走行中の特定の位置で固着する。

解決策障害物をチェックし取り除くか、適切なクリアランスを確認するか、より適切なオフセット寸法を持つ別のヒンジを検討する。

体重関連の故障

問題:ヒンジがたるんだり、ドアを適切に支えられない。

解決策より頑丈なヒンジにアップグレードする、ヒンジを追加する、取り付け部分を補強する。

真鍮製ヒンジの欠点とは?

ドアやキャビネットに美しい真鍮の蝶番を取り付けたものの、変色したり、早々に故障してしまったことはありませんか?あるいは、そのエレガントな外観とは裏腹に、なぜ真鍮のヒンジは常にメンテナンスが必要なのだろうと思ったことはありませんか?このような一般的な不満から、多くのプロジェクトマネージャーやエンジニアが素材の選択に疑問を抱いています。

真鍮製のヒンジは、その黄金色の外観は美的にも美しいのですが、腐食しやすい、スチール製のものに比べて強度が低い、コストが高い、メンテナンスが必要、相性の悪い金属と組み合わせた場合にガルバニック腐食の可能性があるなど、大きな欠点があります。

腐食と変色の問題

自然な変色プロセス

真鍮製ヒンジの最も大きな欠点のひとつは、時間の経過とともに変色する性質があることです。真鍮は銅と亜鉛を主成分とする合金です。空気や湿気に触れると真鍮は酸化し、くすんだ黒ずんだ外観になり、多くの人が魅力的でないと感じます。PTSMAKEで様々な金物部品に携わってきた経験から、高品質の真鍮製蝶番であっても、適切なメンテナンスを行わなければ、やがてその光沢のあるゴールドの外観が失われていくことがわかりました。

真鍮の蝶番が変色するプロセスは、実は次のような化学反応です。 酸化2.このプロセスはヒンジの構造的完全性には影響しませんが、多くの人が最初に真鍮を選ぶ理由である美的魅力には大きく影響します。外観を一定に保つことが重要なプロジェクトでは、この自然劣化が問題になることがあります。

湿度の高い環境での性能

真鍮のヒンジは、湿気の多い環境や塩分を含んだ空気の環境では特に性能が低下します。海岸沿いの住宅、バスルーム、キッチン、屋外での使用は、真鍮金具にとって厳しい条件となります。このような環境では、腐食の進行がかなり早まり、劣化が早くなります。

最近、海辺の物件に真鍮の蝶番を取り付けたクライアントにアドバイスしたところ、わずか数カ月で緑青(バーディグリス)が発生していることに気づいた。この経験は、多くの海辺の建築家や建設業者が、最初の見た目の魅力とは裏腹に、真鍮製の金物を特に避けるようになった理由を浮き彫りにしている。

脱亜鉛の懸念

脱亜鉛と呼ばれる特殊な腐食は、亜鉛を多く含む真鍮ヒンジに影響を与えます。これは真鍮合金から亜鉛が溶け出し、弱くなった多孔質の銅構造が残ることで起こります。特に問題となるのは、ヒンジの形状が維持されたまま構造的に損なわれてしまうことです。

脱亜鉛は通常、以下のような場合に起こる:

- 硬水の地域

- 海洋環境

- 酸性大気の場所

- 黄銅が特定の化学薬品に接触する用途

強度と耐久性の限界

耐荷重

スチールやステンレスの代替品に比べ、真鍮製ヒンジは一般的に強度特性が劣ります。そのため、ヘビーデューティーな用途や高い耐荷重を必要とする状況には不向きです。例えば

| ヒンジ素材 | おおよその引張強さ | 推奨用途 |

|---|---|---|

| 真鍮 | 310-550 MPa | ライトドア、キャビネット、装飾ボックス |

| ステンレス鋼 | 500-850 MPa | 重いドア、ゲート、工業用アプリケーション |

| スチール | 400-700 MPa | 中・重量ドア、商業用 |

| ブロンズ | 250-350 MPa | 装飾用途、海洋環境 |

大きなストレスに耐えうる耐久性が要求されるプロジェクトでは、その美しさにもかかわらず、真鍮製のヒンジを避けるようクライアントに勧めることがよくあります。重量のある外扉や使用頻度の高い玄関では、真鍮は長期的な性能を発揮できないからです。

耐疲労性

真鍮製ヒンジはスチール製に比べ、耐疲労性も劣ります。繰り返し動くと、真鍮には応力亀裂が生じたり、ピボットポイントの摩耗が早くなったりします。これは、業務用ドアや頻繁に出し入れされるキャビネットのような、人の出入りが多い用途では特に問題となります。

真鍮の機械的特性は、繰り返し応力がかかると変形しやすくなります。長年製造業に携わってきた私は、真鍮製のヒンジが数年使用しただけでたるみ始めたり、ピンの部分に遊びが生じたりするケースを数多く見てきました。

温度効果

真鍮製ヒンジのもうひとつの限界は、温度変化に対する挙動です。真鍮は多くの代替素材と比較して、温度変化により膨張・収縮しやすくなっています。この特性はいくつかの問題を引き起こします:

- 寸法変更に伴う季節的な固着や束縛

- 熱膨張による接点の摩耗増加

- 材料の温度変化に伴い、取り付けネジが緩む可能性がある。

このような影響は、屋外での使用や、温度変動が大きい規制のない環境では特に顕著である。

コストに関する考察

初期投資

真鍮製ヒンジは通常、スチール製や一部のステンレススチール製に比べ、割高な価格で取引されます。真鍮の原材料費は高く、製造工程では希望の仕上げにするために追加の工程が必要になることがよくあります。予算が限られているプロジェクトや、大量のヒンジが必要な場合、このコスト差はかなりのものになります。

最近の例を紹介しよう:200個のドアヒンジを必要とする大規模な商業プロジェクトで、真鍮と標準的なスチールのオプションのコスト差は$3,000近くになりました。この大幅な価格差により、クライアントは材料の選択を再考せざるを得なくなり、最終的に妥協案として真鍮仕上げのスチールヒンジを選択しました。

生涯経費

真鍮製ヒンジには、初期購入価格以外にも、多くの方が仕様段階で考慮しなかった継続的なメンテナンス費用が発生します。これらの生涯費用は以下の通りです:

- 真鍮専用のクリーニング用品と磨き剤

- 定期的な再塗布が必要な保護塗料やラッカー

- ヒンジが早期に故障した場合の交換費用の可能性

- 定期メンテナンスにかかる人件費

総所有コストを評価する場合、このような継続的な出費により、真鍮製ヒンジは、初期費用は高くても最小限のメンテナンスで済む代替品、例えばあるグレードのステンレススチール製ヒンジよりもかなり高価になることがよくあります。

メンテナンス要件

定期的なクリーニングの必要性

真鍮製ヒンジの外観を維持するには、継続的な努力が必要です。変色を防ぐには定期的なクリーニングが必要です:

- 真鍮専用クリーナーまたはポリッシュ

- 酢と塩の混合液などの自然溶液

- 市販の金属研磨剤

腐食が進行すると、ヒンジの機能性にも影響を及ぼしかねません。PTSMAKEでは、お客様が定期的なメンテナンススケジュールをご希望されない場合、真鍮はその用途に適していない可能性があることをよくアドバイスしています。

保護コーティングの制限

多くの真鍮製ヒンジには、変色を防ぐための保護ラッカーやコーティングが工場で施されています。しかし、これらのコーティングには大きな限界があります:

- 特にコンタクト・ポイントでは

- クリーナーや化学薬品によっては、保護層を損傷することがあります。

- 一旦、保護膜が損なわれると、多くの場合、完全に除去し、再塗布する必要がある。

- コーティングは時間の経過とともに黄変し、外観に影響を及ぼすことがある。

私は、最高品質の保護コーティングであっても、通常1~3年しか持続しないことを発見した。

修理の複雑さ

真鍮のヒンジが故障したり破損した場合、修理は他の素材よりも複雑になることがよくあります。真鍮はスチールに比べて適切な溶接が難しく、修理には専門的な技術が必要になることがよくあります。さらに、特に装飾的な金具やアンティーク調の金具の場合、既存の部品に合わせて交換部品を特注で製作する必要がある場合もあります。

互換性の問題

ガルバニック腐食のリスク

真鍮製ヒンジの最も深刻な技術的懸念のひとつは、他の金属と接触すると電解腐食を引き起こす可能性があることです。異種金属が電解質(たとえ空気中の湿気でも)の存在下で接触すると、電気化学反応が起こり、腐食が加速されます。

これは、真鍮製のヒンジを使用する場合に特に問題となる:

- アルミニウム部品

- 特定の鋼種

- 亜鉛メッキの金具

複数の種類の金属が使用される建築用途では、このような不適合はヒンジ自体だけでなく、周囲の材料の早期破損につながる可能性があります。

取り付け金具に関する懸念

真鍮製ヒンジの取り付けには、ガルバニック反応を防ぐため、理想的には真鍮ネジが必要です。しかし、真鍮製のネジは一般的に柔らかく、スチール製のネジよりも取り付け時に剥がれやすい。このため、実用上のジレンマが生じます:

- 適合する真鍮ネジを使用すると、取り付けが困難になる恐れがあります。

- より強力なスチール製ネジを使用し、電解腐食の問題を引き起こす可能性がある。

この互換性の問題は、多くのプロジェクトで重大な問題を引き起こしている。特に、経験の浅い設置業者が、入手しやすいものをもとにハードウェアを代用しようとした場合だ。

環境への配慮

製造業への影響

真鍮製ヒンジの製造は、代替品に比べ環境負荷が大きくなります。真鍮の製造には以下が含まれます:

- エネルギー集約的な銅と亜鉛の採掘と加工

- 仕上げとコーティングのための化学処理

- 製造工程での廃棄物の発生が多い

環境に配慮したプロジェクトでは、これらの要素が材料選択の決定に影響を与えることがあります。PTSMAKEでは、ヒンジのような部品の機能的特性だけでなく、ライフサイクル全体における環境への影響に対するお客様の関心が高まっていることに注目しています。

使用済み製品のリサイクル性

真鍮は技術的にはリサイクル可能ですが、ヒンジにはスチールピンや装飾部品など、リサイクルプロセスを複雑にする他の素材が組み込まれていることがよくあります。さらに、外観を保つために施される保護コーティングや処理は、リサイクルの流れに汚染物質を混入させる可能性があります。

美的限界

デザイン一貫性の課題

最初の美しさとは裏腹に、真鍮製ヒンジは、長期間にわたってデザインの一貫性を維持するための独特の課題を生み出します。さまざまな場所でさまざまなレベルの使用、露出、メンテナンスが行われるため、真鍮の部品には不均一な光沢や外観が生じます。これは特に大規模な施設では顕著で、数年後に一部のヒンジが他のヒンジと大きく異なって見えることがあります。

私がコンサルティングしたある商業プロジェクトでは、メインエントランスのドアに使われていた真鍮製の蝶番が、使用頻度の低いドアに使われていた同じモデルの蝶番と、わずか2年でまったく異なる外観になってしまった。この一貫性のなさが、意図しない行き当たりばったりの美観を生み出し、当初の設計意図を台無しにしてしまったのです。

限定カラーオプション

真鍮は温かみのある黄金色で珍重されますが、その特殊性がデザイン上の制約になることもあります。どんな色にも簡単にメッキや塗装ができるスチール製ヒンジとは異なり、真鍮製ヒンジは、その特殊性ゆえにデザインに制約が生じます。

ヒンジの等級とは?

ヒンジを取り付けたものの、通常の使用で不具合が生じたことはありませんか?あるいは、一見同じような用途で、なぜあるヒンジが他のヒンジより優れているのか、その理由を探るのに多くの時間を費やしたことはありませんか?その違いは、多くのエンジニアや設計者が見落としているもの、つまりヒンジのグレードにあることが多いのです。

ヒンジの等級は、ヒンジの耐久性、耐荷重、適切な用途を示す標準化された品質分類です。ANSI/BHMA規格によって定められたこれらの等級は、等級1(最高品質)から等級3(基本品質)まであり、どのヒンジが特定の使用条件や環境に適しているかを判断するのに役立ちます。

ヒンジ・グレード・システムを理解する

様々な製造プロジェクトに携わってきた経験から、ヒンジの等級選定が製品の機能性を左右することがわかりました。標準化された等級システムは、それぞれの用途に適した部品を選択するための信頼できる枠組みを与えてくれます。

ANSI/BHMA規格

米国規格協会(ANSI)と建築金物工業会(BHMA)は、蝶番の包括的な分類システムを開発しました。このシステムでは、ヒンジを3つの主要グレードに分類しています:

- グレード1:コマーシャル/ヘビーデューティー

- グレード2:軽商業

- グレード3:住宅用/軽荷重用

これらの成績は、以下のような要素を評価する厳格な試験手順によって決定される:

- サイクルテスト(開閉耐久性)

- 耐荷重

- 垂直および水平方向の応力耐性

- 仕上げの耐久性

- 素材品質

グレード1ヒンジ:商用およびヘビーデューティー用途

グレード1ヒンジは、業界最高の品質基準です。これらのヒンジは、商業環境で一般的に見られる過酷な条件や激しい使用パターンに耐えられるよう設計されています。

PTSMAKEでグレード1ヒンジを製造する際、少なくとも100万サイクルの試験を行います。これは過剰に聞こえるかもしれませんが、病院や学校のような交通量の多い商業環境では、ドアは毎日何百回も開閉される可能性があります。

グレード1ヒンジの特徴は以下の通り:

- 高級素材(通常、無垢の真鍮、ステンレス鋼、または青銅)で構成されています。

- より厚く、より充実したゲージの金属

- 強化されたマウントポイント

- プレミアムボールまたはローラーベアリング

- 耐食性の向上

- 高い耐荷重(通常400~600ポンド)

これらのヒンジは理想的である:

- 交通量の多い商業ビル

- 重い外部ドア

- 非常口

- 病院または施設

- 産業機器

- 軍事用途

グレード2ヒンジ軽商用アプリケーション

グレード2のヒンジは、ヘビーデューティーな商業用とベーシックな住宅用の中間的な位置づけにあります。私は、耐久性が重要だがグレード1では過剰な軽商用やハイエンドの住宅プロジェクトに、このヒンジをお勧めすることが多い。

これらのヒンジは通常、約50万サイクルのテストを受けており、中程度の使用状況に適しています。

グレード2ヒンジの特徴は以下の通り:

- ミディアムゲージ・メタル構造

- 良質なベアリング

- 中程度の耐食性

- 耐荷重は約200~300ポンド

理想的な用途は以下の通り:

- オフィスビル

- 集合住宅

- 軽商業施設

- 高級住宅用ドア

- 商業用室内ドア

- 適度な交通量のある教育施設

グレード3ヒンジ住宅用

グレード3のヒンジは基本的な住宅用として設計されており、約35万サイクルのテストを受けています。この等級はANSI/BHMAの最低等級ですが、これらのヒンジは確立された基準を満たすために製造されていることを理解することが重要です。

グレード3ヒンジの特徴:

- より軽量な金属

- 基本的なベアリングシステム

- 標準仕上げオプション

- 耐荷重は約100~180ポンド

これらのヒンジは以下のような用途に適している:

- 標準的な住宅用室内ドア

- 小型クローゼット

- キャビネットドア

- 保管場所

- 交通量の少ない住宅用

ヒンジの等級を決定する要因

グレーディングの過程では、いくつかの重要な要素が評価されます。これらを理解することで、特定の用途に対してより良い選択をすることができます。

素材構成

ヒンジの製造に使用される素材は、そのグレードに大きく影響します:

| 素材 | 一般的な成績 | 特徴 | ベストアプリケーション |

|---|---|---|---|

| ステンレス鋼 | グレード1、グレード2 | 高耐食性、耐久性、強度 | 外装ドア、湿気の多い環境、沿岸地域 |

| ソリッド・ブラス | グレード1、グレード2 | 優れた耐久性、美観、耐食性 | 高級商業施設、高級住宅 |

| スチール | グレード2、グレード3 | 強度が高く、経済的で、さまざまな仕上げが可能。 | 室内ドア、標準用途 |

| ブロンズ | グレード1、グレード2 | 装飾性、耐久性、自然なパティナ形成 | 歴史的建造物、装飾用途 |

| アルミニウム | グレード2、グレード3 | 軽量、耐食性、経済的 | 軽荷重用途、モダンなデザイン |

ベアリング技術

ヒンジに使用されているベアリングシステムは、その性能と等級分類に大きく影響します:

プレーンベアリング:ナックル間に追加部品がないシンプルなデザイン。基本的な住宅用途のグレード3ヒンジによく見られます。

ボールベアリング:ナックル間にボールベアリングを内蔵し、摩擦を減らして寿命を延ばします。ボールベアリング・ヒンジは、一般的にグレード1とグレード2に分類されます。

オリーブ・ナックル:オリーブの形をした突起がソケットの中で回転し、スムーズな動作を実現。高級な装飾ヒンジによく見られる。

アンチフリクション・ベアリング:ボールベアリングを使用せずに摩擦を減らすために、特殊なベアリング材料を組み込んだもの。グレード2の用途に多い。

サイクルテスト

ヒンジの等級を決定する最も重要な要素のひとつに、サイクル試験があります。これは、ヒンジの開閉を繰り返し、長年の使用をシミュレートするものです:

- グレード1:最低100万サイクル

- グレード2:最低500,000サイクル

- グレード3:最低350,000サイクル

PTSMAKEでは、適切なサイクルテストを行うことで、最初の検査ではわからないような問題が明らかになることを観察してきた。一見些細な設計の違いが、長期的な性能の劇的な違いにつながることがあるのは興味深いことです。

負荷容量

体重サポートはもうひとつの重要な採点要素である:

- グレード1のヒンジは、通常400~600ポンドを支える

- グレード2のヒンジは約200~300ポンドを支える

- グレード3のヒンジは約100~180ポンドを支える

これらの容量は、複数のヒンジが適切に設置され、分配されていることを前提としています。重いドアに対してヒンジの数が少なすぎるというのは、多くのプロジェクトでよく見かける間違いです。

特定用途に特化したヒンジグレード

ANSI/BHMAの標準等級以外にも、特定の用途に特化した等級が存在する。

耐火ヒンジ

防火規格のヒンジは、通常の等級制度に加え、追加規格に適合する必要があります。これらのヒンジは、耐火ドアアセンブリの重要なコンポーネントであり、以下の試験を受けます:

- 耐熱性

- 火災時の構造の完全性

- 自動閉鎖機能

- 熱膨張時のアライメント維持

耐火ヒンジは一般的にグレード1に分類されますが、UL(アンダーライターズ・ラボラトリーズ)規格と各地域の建築基準法を満たす必要があります。標準試験では、ヒンジを1,700°Fを超える高温にさらし、機能を維持することを確認します。

セキュリティ・ヒンジ

セキュリティグレードのヒンジには、不正アクセスを防止するための追加機能が組み込まれています:

- 取り外し不可能なピン(NRP):ドアを閉めたときにヒンジピンが抜けないようにする。

- 病院のヒント:ナックルに傾斜をつけ、ヒンジに物が掛からないようにする。

- セキュリティ・スタッド:ドアを閉めるとインターロックするプロジェクション

- 隠しヒンジ:ドアを閉めると見えなくなる

これらのセキュリティー機能はグレードによって異なりますが、最も一般的なのはグレード1とグレード2のヒンジです。

電動ヒンジ

スマートビルディング技術の発展に伴い、電化ヒンジの重要性はますます高まっています。このような特殊なヒンジには配線経路が隠されており、電線を露出させることなくフレームからドアへ電力とデータを伝達します。

電化ヒンジは通常、グレード1またはグレード2に分類されますが、電気規格を満たし、提供する必要があります:

- 十分な電流容量

- ワイヤー保護

- 連続電気接続

- 入退室管理システムとの互換性

プロジェクトに適したヒンジグレードの選び方

適切なヒンジグレードを選ぶには、いくつかの要素を考慮する必要があります:

使用強度

ドアの使用頻度を評価する:

- 高頻度(毎日100回以上):グレード1

- 中頻度(1日50~100回):グレード2

- 低頻度(1日の運転回数が50回未満):グレード3

ドアの重量とサイズ

重いドアには、よりグレードの高いヒンジが必要です:

- 重いドア(200ポンド以上):グレード1

- 中重量ドア(100~200ポンド):グレード2

- 軽量ドア(100ポンド以下):グレード3

すべての金具と付属品を含めたドアの総重量を計算することを忘れないでください。カスタムヒンジの場合、PTSMAKEでは常に、予想される荷重より少なくとも25%の安全マージンを考慮することをお勧めしています。

環境条件

ヒンジが使用される環境を考慮してください:

- 風雨にさらされる外部ドア:適切な仕上げのグレード1

- 湿気の多い環境(浴室、プールエリア):耐腐食性素材を使用したグレード1または2

- 標準的な室内環境:用途に応じてグレード2または3

- 腐食性環境特殊材料(316ステンレス鋼)によるグレード1

予算の制約

グレード1のヒンジは優れた性能を発揮しますが、その分価格も高くなります:

- グレード1:コストは最も高いが、耐久性により生涯コストは最も低い。

- グレード2:イニシャルコストは中程度で、適切な用途に適している。

- グレード3:イニシャルコストが最も低く、基本的な用途に適している。

私の経験では、重要な用途のためにより高いグレードのヒンジに投資することは、メンテナンスと交換コストの削減を通じて利益をもたらします。

アプリケーションの要件に基づいて適切な材料を選択するには?

完璧な製品を設計するために何時間も費やしたにもかかわらず、ヒンジ素材の選択を誤ったために失敗した経験はありませんか?あるいは、もっと経済的なヒンジ材を選べば同じような性能を発揮できたのに、高価なヒンジ材を指定したために製造コストが高騰してしまったことはありませんか?

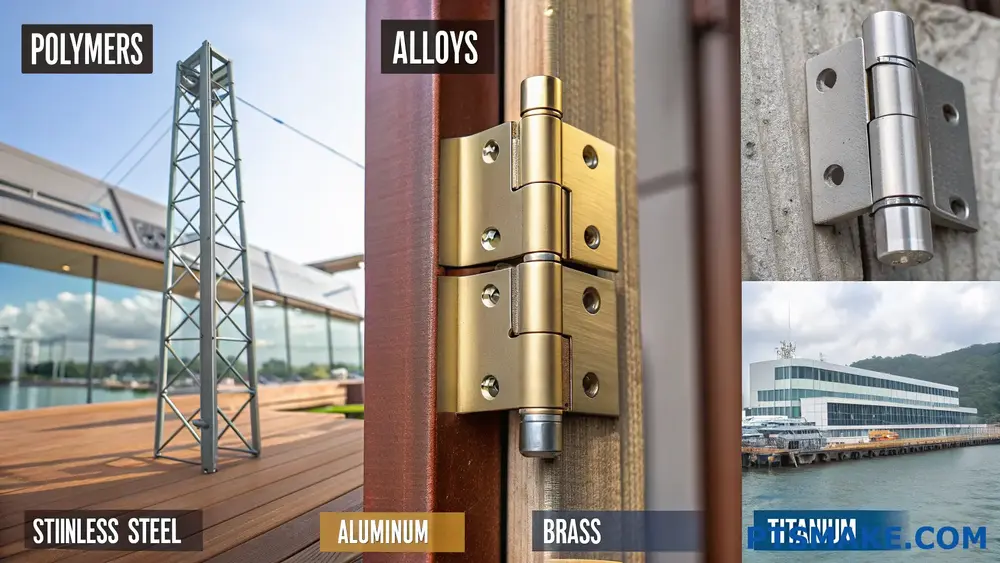

カスタムヒンジに適した材料を選ぶには、主に環境条件、耐荷重、耐久性のニーズ、コスト制約など、特定の用途要件に左右されます。理想的な材料は、機械的特性、耐食性、経済性のバランスを考慮したものです。

素材と使用環境のマッチング

カスタムヒンジの素材を選ぶ際、最も重要なのは使用環境でしょう。用途によってヒンジがさらされる環境は大きく異なり、長期的な性能を維持するためには、このような特定の課題に耐えられる素材を選ぶことが不可欠です。

屋内用と屋外用

屋内用途では一般的に、ヒンジに要求される条件はそれほど高くありません。湿気や極端な温度への露出が少ない標準的な屋内用途では、真鍮、アルミニウム、あるいは特定のポリマーのような素材が、リーズナブルなコストで十分な性能を発揮することがよくあります。

しかし、屋外での使用には全く新しい課題があります。屋外で使用されるヒンジには、以下のような課題があります:

- 紫外線

- 温度変動

- 降水量

- 大気汚染物質

- 塩分にさらされる可能性(沿岸地域)

このような用途では、耐食性に優れた素材が不可欠となる。ステンレススチール(特に316グレード)、陽極酸化処理されたアルミニウム、または特殊な耐候性ポリマーが一般的な選択肢です。屋外用に標準的なスチール製ヒンジを選択したところ、数ヶ月のうちに早期故障に見舞われ、高額な買い替えを余儀なくされたケースを数多く見てきました。

極端な気温

温度範囲もまた、材料選択の際に見落とされがちな重要な検討事項である。室温では優れた性能を発揮する材料でも、低温環境では脆くなったり、高熱では構造的完全性を失うものもある。

高温環境(エンジン、加熱装置、工業用オーブンの近くで使用されるヒンジなど)には、特殊な高温合金をお勧めします:

- インコネル(ニッケルクロム合金) - 1000℃までの温度で強度を維持

- 高級ステンレス鋼 - 800°Cまで良好な性能

- チタン合金 - 高温での優れた強度重量比

逆に極寒の環境では、低温でも延性を保つ素材が不可欠だ:

- オーステナイト系ステンレス鋼(304、316グレード)

- 特殊アルミニウム合金

- 低温改質剤を使用した特定のエンジニアリング・ポリマー

化学物質への暴露に関する考察

ヒンジが化学薬品にさらされる可能性のある環境では、適切な耐薬品性を持つ材料を選ぶことが重要です。これは特に次のような場合に重要です:

- 化学処理を伴う産業環境

- 滅菌が頻繁に行われる医療環境

- 食品加工施設

- 海洋用途(塩水にさらされる)

耐薬品性では、これらの素材がよく目立つ:

- PTFE(ポリテトラフルオロエチレン)コーティングヒンジ

- ハステロイ(厳しい化学環境用)

- 高級ステンレス鋼(316以上)

- PEEKのような特定のエンジニアリング・プラスチック(ポリエーテルエーテルケトン3)

機械的要件と負荷の考慮

環境要因だけでなく、ヒンジに要求される機械的要件も材料選択の指針となります。軽量キャビネットの扉に使用されるヒンジと、重量のある産業機器に使用されるヒンジでは、要求されるものが大きく異なります。

耐荷重

ヒンジが支えなければならない荷重は、材料選択に直接影響します。高荷重の用途では、優れた引張強度と耐疲労性を持つ材料が不可欠です:

- 炭素鋼(強度を増すために熱処理を施す)

- 合金鋼

- チタン合金(重量も懸念される場合)

- 高強度黄銅合金

中・軽荷重の場合は、より多くの選択肢が実行可能になる:

- アルミニウム合金

- 標準黄銅

- 繊維で強化されたエンジニアリングポリマー

- 亜鉛合金

一般的なヒンジ素材の耐荷重に関する簡易参考表です:

| 素材 | 負荷容量 | ベストアプリケーション |

|---|---|---|

| 炭素鋼 | 非常に高い | 重いドア、ゲート、産業機器 |

| ステンレス鋼 | 高い | アウトドア用品、船舶用 |

| 真鍮 | ミディアム | 家具、装飾用途 |

| アルミニウム | ミディアム | ライトドア、電子エンクロージャー |

| チタン | 高い | 航空宇宙、重量に敏感な高荷重用途 |

| 強化ポリマー | 低~中 | 電子機器、小型アプリケーション |

耐摩耗性と耐久性

頻繁に使用されるヒンジには、耐摩耗性に優れた素材が必要です。PTSMAKEでの経験では、顧客が材料を選択する際にサイクル数を過小評価し、早期故障につながることがよくあります。

サイクル数の多いアプリケーションの場合は、次のことを考慮する:

- 適切な潤滑を伴う硬化鋼

- ベアリンググレードの青銅

- 自己潤滑性ポリマー

- ステンレススチール、硬化ピン

中程度の用途には、標準的なグレードを使用する:

- ステンレス

- 真鍮

- アルミニウム

- エンジニアリングポリマー

リーズナブルなコストで十分な性能を発揮することが多い。

摩擦と動きの要件

特定の摩擦特性を必要とする用途もあります。例えば、ある種のドアヒンジは、バタンと閉まるのを防ぐために制御された抵抗が必要であり、他のものはスムーズな動作のために最小限の摩擦が必要である。

摩擦をコントロールする素材と組み合わせ:

- 鋼鉄に真鍮

- スチール・ピン付きブロンズ・ブッシング

- 特定のポリマーと金属の組み合わせ

摩擦の少ない用途向け:

- ステンレススチール、PTFEコーティング

- 自己潤滑性ポリマー

- ベアリンググレードの素材

- ボールベアリングヒンジ設計

材料選択における経済的配慮

性能が最重要である一方、経済的な要因も材料選択において不可避的に作用する。性能とコストの最適なバランスを見つけるには、多くの場合、いくつかの要素を評価する必要があります:

初期材料費

原材料費はヒンジの素材によってかなり異なる:

- 炭素鋼 - 一般的に最も安価

- ステンレス鋼 - 中~高コスト(グレードにより異なる)

- 黄銅/青銅 - 中~高コスト

- アルミニウム - 中程度のコスト

- チタン - 高コスト

- エンジニアリング・ポリマー - 可変性(特殊な配合は高価になる場合がある)

製造工程の互換性

素材によって必要な製造工程が異なるため、全体的なコストに大きな影響を与える可能性があります。例えば、PTSMAKEでは、必要な性能を維持しながら、より効率的な製造方法を可能にする材料を推奨することで、お客様の大幅なコスト削減をお手伝いしてきました。

製造効率を高めるための材料に関する考慮事項:

- 被削性 - 快削黄銅や特定のアルミニウム合金のような材料は、優れた被削性を提供します。

- 成形性 - 機械加工ではなく、冷間成形が可能な材料が有利な用途もある。

- 鋳造適性 - 亜鉛合金は、複雑なヒンジ設計のダイカスト工程に優れています。

ライフサイクルコスト分析

最も経済的な選択肢が、最初の選択肢として最も安いとは限らないこともある。素材を評価する際には、次のことを考慮する:

- アプリケーション環境で期待される耐用年数

- メンテナンス要件

- 買い替え費用

- 故障に伴うダウンタイム・コスト

私は、高級素材に投資した結果、耐用年数が5倍長くなり、初期費用が高くなったにもかかわらず、製品のライフサイクル全体では大幅に経済的になったというケースを見たことがある。

カスタムヒンジに関する特別な考慮事項

カスタムヒンジには、標準的な既製部品では対応できない独自の要件がしばしばあります。このような特別な配慮は、材料の選択に大きな影響を与えます。

美的要件

最終製品にヒンジが見える場合、美観への配慮が材料の選択に影響することがあります:

- 真鍮とブロンズは、温かみのあるクラシックな外観

- ステンレススチール製でモダンでクリーンな外観

- アルマイト処理により、カラー・オプションが可能

- ある種のポリマーは、周囲の部品と色を合わせることができる。

建築用途やハイエンドの消費者向け製品では、このような審美的な配慮が、高級素材の選択を正当化することがある。

重量の制約

重量が重要な用途(航空宇宙、携帯電子機器、自動車部品など)では、軽量材料が不可欠となる:

- アルミニウム合金(優れた強度重量比)

- チタン(コストは高いが、強度重量比に優れる)

- エンジニアリング・ポリマー(ガラス繊維や炭素繊維で強化される可能性がある)

- マグネシウム合金(ただし耐食性に制限あり)

規制およびコンプライアンス要因

特定の用途では、材料の選択に影響を与える特定の規制要件を満たす必要がある:

- 食品グレードのアプリケーションでは、FDAまたは同様の規制に準拠した材料が必要です。

- 医療機器には生体適合材料が必要な場合がある

- 航空宇宙用途には厳しい材料認証がある

- RoHS対応により、特定の材料組成が制限される

これらの規制要因は、カスタムヒンジに適した材料の分野を著しく狭める可能性があります。

材料選択決定マトリックス

カスタムヒンジの素材を体系的に評価するには、意思決定マトリクスアプローチの使用をご検討ください。PTSMAKEでの経験から、この方法は様々な要因の重要性を数値化することで、お客様がより客観的な材料選択をするのに役立つことがわかりました。

このようなマトリックスがどのように見えるか、簡略化した例を挙げよう:

| 選考基準 | 重量 | ステンレススチール(316) | アルミニウム(6061) | 真鍮 | エンジニアリングポリマー |

|---|---|---|---|---|---|

| 耐食性 | 5 | 5 (25) | 3 (15) | 2 (10) | 5 (25) |

| 強さ | 4 | 5 (20) | 3 (12) | 4 (16) | 2 (8) |

| 重量 | 3 | 2 (6) | 4 (12) | 2 (6) | 5 (15) |

| コスト | 4 | 2 (8) | 4 (16) | 3 (12) | 4 (16) |

| 美学 | 2 | 4 (8) | 3 (6) | 5 (10) | 3 (6) |

| 総合得点 | 67 | 61 | 54 | 70 |

この例では、各要因を重要度(1~5)で重み付けし、各要因について各材料を1~5の尺度で評価する。重み付けされた得点は、特定の用途要件に基づき、全体として最良の材料を特定するのに役立ちます。

ケーススタディ素材選択の成功事例

長年にわたり、私は適切な素材選びが製品を左右する場面に数多く遭遇してきた。

プロジェクトに適したカスタムヒンジを選ぶには?

完璧なヒンジを探すのに何時間も費やしたのに、標準仕様のヒンジがしっくりこなかったという経験はありませんか?あるいは、純正ヒンジを取り付けたものの、特定の用途に設計されていなかったために早期に故障してしまったことはありませんか?このような妥協は、製品の不具合、顧客からのクレーム、コストのかかる再設計につながります。

適切なカスタムヒンジを選ぶには、お客様の用途要件、材料選択、耐荷重ニーズ、環境要因、寸法制約を評価する必要があります。カスタムヒンジは、標準的なヒンジでは実現できないオーダーメイドのソリューションを提供し、お客様のプロジェクトに最適な性能と寿命をお約束します。

アプリケーションの要件を理解する

カスタムヒンジを選択する際、まず最も重要なステップはお客様のアプリケーションを徹底的に理解することです。PTSMAKEでお客様と一緒に仕事をした経験から、多くのエンジニアが基本的な仕様に重点を置きすぎて、重要なアプリケーション固有の要件を見落としていることがわかりました。

荷重と動きの分析

アプリケーションに必要な動きを正確に分析することから始めましょう。単純な180度のスイングなのか、それとも複数の回転軸が必要なのか。ヒンジを使用する頻度は、たまになのか、それとも毎日何千回も使用するのか。

負荷の考慮については、決定する:

- ヒンジが支えられる最大重量

- 荷重の方向(垂直、水平、角度)

- 動的負荷と静的負荷の比較

- ヒンジが受ける可能性のある衝撃荷重

あるクライアントは、特殊な医療機器のために標準的なヒンジで3回失敗した後、私たちのところに来ました。その用途では、様々な荷重を支えつつ、遊びを最小限に抑えた正確な位置決めが要求されました。詳細な荷重分析を行うことで、ピボットポイントと特殊なベアリング表面を強化したカスタムソリューションを設計しました。

空間と次元の制約

カスタムヒンジは、狭いスペースや特殊な取り付け方法にも対応します。標準のヒンジは、その寸法を中心に設計することを余儀なくされますが、カスタムオプションは、お客様の空間要件に正確に合うように調整することができます。

これらの次元的要因を考えてみよう:

- 取り付けスペース

- 開閉時のクリアランス要件

- 強度に必要なナックルのサイズと数量

- ピン直径の要件

運営環境

ヒンジが使用される環境は、材料選定や設計要件に劇的に影響します。この要素を見落とした場合、数え切れないほどの早期故障を見てきました。

環境への配慮は以下の通り:

- 温度範囲(上限と下限の両方)

- 湿気、塩水噴霧、湿度への暴露

- 化学物質への暴露(洗浄剤、油、酸など)

- 紫外線暴露と風化

- ほこり、砂、微粒子への暴露

例えば、標準的なステンレススチールヒンジは屋外での使用には十分と思われるかもしれません。 不動態化4 処理と適切なグレードの選択を行っても、海洋環境では腐食が早まる可能性がある。

カスタムヒンジの素材選択

カスタムヒンジが標準ヒンジより優れている点は、素材の選択でしょう。標準ヒンジは通常、限られた範囲の素材(通常は真鍮、スチール、ステンレススチール)から製造されますが、カスタムヒンジは事実上あらゆる機械加工可能な素材から製造することができます。

金属と合金

それぞれの金属は、ヒンジの用途にユニークな特性をもたらします:

| 素材 | 強み | 制限事項 | ベストアプリケーション |

|---|---|---|---|

| 304ステンレス鋼 | 耐食性に優れ、丈夫でコストパフォーマンスが高い。 | 海洋環境には適さない | 屋内設備、フードサービス用途 |

| 316ステンレス鋼 | 優れた耐食性、海洋環境に最適 | 304より高い | 舶用機器、屋外設備、化学処理 |

| アルミニウム | 軽量、優れた強度対重量比 | 鋼鉄より耐摩耗性に劣る | 航空宇宙、ポータブル機器 |

| 真鍮 | 自己潤滑性、装飾性、抗菌性 | スチールより強度が低い | 建築用途、装飾金物 |

| チタン | 卓越した強度対重量比、生体適合性 | 非常に高価、機械加工が難しい | 医療機器、航空宇宙、高性能アプリケーション |

PTSMAKEでは、カスタムヒンジのための様々な金属をCNC加工する専門知識を培ってきました。これにより、既製品に頼ることなく、正確なアプリケーション要件に基づいて材料を最適化することができます。

エンジニアリング・プラスチック

電気絶縁性、耐薬品性、軽量化を必要とする用途では、エンジニアリング・プラスチックが金属に代わる優れた選択肢となります:

| プラスチック素材 | 主要物件 | 理想的なアプリケーション |

|---|---|---|

| アセタール(POM) | 高剛性、低摩擦、優れた耐疲労性 | 精密機構、食品機器 |

| 覗き見 | 極端な温度耐性、優れた耐薬品性 | 過酷な化学環境、高温用途 |

| PTFE充填ナイロン | 自己潤滑性、優れた耐摩耗性 | 最小限のメンテナンスを必要とするアプリケーション |

| ガラス繊維強化複合材料 | 高強度、軽量、非導電性 | 電気エンクロージャ、腐食性環境 |

ある製造業の顧客は、腐食性の高い製紙工場環境で電気筐体用のヒンジを必要としていました。標準的な金属製ヒンジは、過酷な化学環境のため数ヶ月で故障してしまいました。私たちはガラス繊維入りポリアミドのカスタムヒンジを開発しました。

特定の機能に特化したヒンジ設計

標準ヒンジは通常、基本的な開閉機能を果たしますが、カスタムヒンジは複雑な設計上の課題を解決するために特殊な機能を組み込むことができます。

自動閉鎖および制御可動ヒンジ

アプリケーションに制御された動きや特定の位置決め機能が必要な場合、カスタムヒンジは標準品にはないソリューションを提供します:

- スプリング式 - セルフクローズ機能を必要とするアプリケーションに一定の閉鎖力を生み出す

- フリクション・ヒンジ - どのような角度でも位置を維持し、ディスプレイスクリーンや調整可能な部品に最適

- ディテント・ヒンジ - 触覚フィードバックを提供し、所定の角度で安定した位置決め

- ダンピング・ヒンジ - パタンと閉まるのを防ぐために、閉じるスピードをコントロールする

これらの特殊な機構は、既製のオプションでは不可能な、お客様の要件に合わせて正確に調整することができます。

隠しヒンジと見えないヒンジ

美観が重視される用途では、特注のコンシールドヒンジがすっきりとしたラインと隠れた機械部品を提供します。私たちは、閉じたときに完全に姿を消し、ハイエンド製品の外観を損なわない、カスタムインビジブルヒンジを数多くデザインしてきました。

隠し蝶番の主な注意点は以下の通りです:

- 材料の強度要件(サイズが小さいため、より強い材料が必要になることが多い)

- 設置方法と調整能力

- フルモーションに必要なクリアランス

多軸および複合モーションヒンジ

標準的なヒンジは通常、1つの軸を中心にしか回転しません。カスタムヒンジは複数のピボットポイントを組み込み、複雑な動作経路を作ることができます:

- ダブルアクション・ヒンジ - 閉じた状態から2方向に移動可能

- マルチリンク・ヒンジ - 特殊な用途に特化したモーションパスを作成

- 複合ヒンジ - 異なるタイプのムーブメントを1つのメカニズムに統合

PTSMAKEでは、特殊なロボット医療機器のためにカスタム3軸ヒンジを開発しました。このヒンジは、収納時にはコンパクトに折りたたむ必要がある一方で、操作時には正確な位置決めを行う必要があり、標準部品では実現不可能なものでした。

耐久性とライフサイクルへの配慮

カスタムヒンジを選ぶ際、予想されるライフサイクル要件を理解することで、適切な素材とデザイン機能を選ぶことができます。

耐摩耗性と寿命

カスタムヒンジは、標準的なヒンジにはない特定の耐摩耗性を備えた設計が可能です:

- 特殊なベアリング表面(青銅ブッシング、PTFEライナーなど)

- 熱処理またはケース硬化による摩耗面の硬化

- 寿命延長のための交換可能な摩耗部品

- 統合潤滑システムまたは自己潤滑性材料

以前はハイサイクル用途で標準ヒンジを数ヶ月ごとに交換していたメーカーと仕事をしたことがあります。硬化ピンと交換可能なブッシュを備えたカスタムヒンジを設計することで、サービス間隔を数ヶ月から数年に延ばしました。

メンテナンス要件

カスタムヒンジは、メンテナンスを最小化または簡素化するように設計することができます:

- 汚染を防ぐ密閉設計

- 分解せずにメンテナンスできる潤滑ポート

- モジュール設計により、摩耗したコンポーネントの部分的な交換が可能

これらの特徴は、耐用年数を延ばすだけでなく、ダウンタイムとメンテナンスコストを削減する。

周辺コンポーネントとの統合

カスタムヒンジの見落とされがちな利点のひとつは、周囲の部品とシームレスに統合できるため、アダプターや改造の必要がないことです。

マウント構成

カスタムヒンジは、お客様の用途に合わせて特別に設計された取り付け機能を組み込むことができます:

- ボルトパターンに合わせた一体型マウントフランジ

- 特殊な取り付け方法(溶接タブ、Tスロット対応など)

- 皿穴または特殊ファスナーのインターフェース

特殊なエンクロージャーを製造するお客様のために、既存の自動組立工程に完璧にマッチする取り付けフランジ付きのカスタムヒンジを設計し、手作業によるアライメント工程を省き、組立時間を40%短縮しました。

ワイヤー&ケーブルマネジメント

電子機器の用途では、カスタムヒンジにワイヤーマネジメント機能を組み込むことができます:

- ピボット・ポイントにケーブルを通すことができる中空ピン・デザイン

- ケーブルチャンネルとストレインリリーフ機能

- 挟み込みを防止する内蔵ワイヤー保護

美的統合

外観が重要な場合、カスタムヒンジは製品の美観を引き立てるようデザインすることができます:

- お客様の製品に合わせたカスタム仕上げ(特殊アルマイト、粉体塗装など)

- 製品のデザイン言語にマッチするラジアスエッジとデザイン要素

- ブランド固有のデザイン詳細やロゴ

コストの考慮価格だけではない

カスタムヒンジは通常、標準的なオプションよりも初期費用が高くなりますが、総所有コストを考えると、特殊な用途向けのカスタムソリューションの方が有利な場合が多くあります。

初期費用と生涯費用

コストを評価する際には、次のことを考慮する:

- 設置コスト(用途に特化したカスタムヒンジを使用することで、より低くなることが多い)

- 製品ライフサイクルにおけるメンテナンス・コスト

- 標準ヒンジと比較した交換頻度

- 保証クレームと顧客満足度への影響

あるメーカーは当初、標準ヒンジの3倍もするカスタムヒンジの価格を嫌がりました。しかし、取り付け時間の短縮、現場での故障の減少、耐用年数の延長を計算した結果、カスタムソリューションは製品のライフサイクル全体で60%以上のコスト削減につながることがわかりました。

生産量に関する考察

カスタムヒンジの経済性は、生産量によって大きく異なります:

| 生産量 | カスタムヒンジに関する考察 |

|---|---|

| 少量生産(試作・小ロット) | CNC加工によるカスタムヒンジは、セットアップコストは低いですが、ユニットあたりのコストは高く、テストやテストに最適です。 |

CNC加工はどのようにカスタムヒンジの精度を向上させるのか?

ヒンジの位置合わせがうまくいかなかったり、摩耗が早かったりして苦労したことはありませんか?あるいは、ヒンジの公差が正確でないために、美しくデザインされたドアがたるんでしまうのを見たことはありませんか?このようなイライラする問題は、プロジェクトの機能と美観の両方を損なう可能性があります。

CNC加工は、コンピュータ制御による一貫性、ミクロン単位の公差、高度な材料加工能力により、カスタムヒンジの精度を劇的に向上させます。この技術により、従来の製造方法では実現できなかった複雑な形状や優れた表面仕上げが可能になり、人為的なミスを排除することができます。

ヒンジのCNC加工における最先端技術

高性能なカスタムヒンジを作るには、精度は譲れません。様々な業界のエンジニアリングチームと仕事をしてきた経験から、CNC加工はヒンジの製造において、従来の方法にはないいくつかの明確な利点があることがわかりました。

ミクロンレベルの精度と一貫性

CNCマシニングは、何千サイクルも完璧に機能しなければならないヒンジにとって極めて重要なことです。最新のCNCマシンは、±0.005mm(0.0002インチ)という厳しい公差を達成することができます。 運動制約5 ヒンジ機構において。

CNC加工ヒンジの性能指標を調べると、この精度の影響が明らかになります:

| パフォーマンス・ファクター | 従来の方法 | CNC加工 |

|---|---|---|

| 寸法公差 | ±0.05mm - ±0.1mm | ±0.005mm - ±0.02mm |

| 表面仕上げ | 3.2-6.3 μm Ra | 0.8-1.6 μm Ra |

| サイクルの一貫性 | 可変 | >99.8% |

| 運用寿命 | 5,000~10,000サイクル | 25,000~100,000サイクル以上 |

このレベルの精度は、スムーズな動作、摩耗の低減、ヒンジの長寿命化に直結します。PTSMAKEでは、航空宇宙産業のお客様から、故障が許されない重要な用途にカスタムヒンジをご注文いただく際に、この一貫性を特に高く評価していただいています。

素材の多様性と最適化

CNC機械加工は、事実上あらゆる加工可能な材料に対応できる点で優れており、エンジニアは特定のヒンジ用途に最適な材料を選択することができます:

- アルミニウム合金 - 優れた耐食性を必要とする軽量用途に最適

- ステンレス鋼 - 強度と清潔さが要求される食品用や医療用ヒンジに最適

- 真鍮 - 天然の抗菌特性を持つ装飾ヒンジによく選ばれる

- エンジニアリングプラスチック - 非導電性または耐薬品性の用途に最適

CNC加工の精度は、これらの材料の特性を最大限に活用することを可能にします。例えば、医療機器用のチタン製ヒンジを加工する場合、材料の生体適合性と強度を維持しながら、加工硬化を防ぐために切削パラメータを正確に制御することができます。

複雑な形状と統合された機能

従来のヒンジ製造は、複数の工程と組み立て工程を必要とすることが多くありました。CNC加工では、複雑な形状を1回のセットアップで統合できるため、精度と効率の両方が向上します:

統合ピンシステム

最新の5軸CNC加工機では、複雑なピンハウジングや保持システムをヒンジ本体に直接組み込むことができます。この一体化により、組立時のミスアライメントが解消され、構造的完全性が向上します。

カスタム・ストップ・メカニズム

精密機械加工により、正確な角度制限のあるストップ機構を内蔵することができます。別部品を追加するのではなく、ヒンジ本体に直接加工することで、完璧なアライメントと機能を保証します。

軽量化の特徴

重量が重要な用途(航空宇宙、高性能自動車)では、CNC加工により、従来の製造方法では不可能だった内部ポケットや構造最適化を行うことができる。

ヒンジの性能指標への影響

CNCマシニングの精密な利点は、カスタムヒンジの測定可能な性能向上に直結します:

摩擦と摩耗の低減

表面品質はヒンジの性能に重要な役割を果たします。CNC加工では通常、0.8~1.6μm Ra(粗さの平均値)の表面仕上げが可能で、従来の方法よりも格段に滑らかです。これは直接的に影響します:

- 運営上の摩擦 - より滑らかな表面により、操作時の抵抗を低減

- 摩耗パターン - 微細な欠陥も摩耗の起点になり得る

- 潤滑効果 - 精密に制御された表面テクスチャーは、潤滑油の保持を最適化することができます。

ロボットアプリケーション用にカスタムヒンジを製造する場合、この摩擦の低減は、バッテリー駆動システムにとって重要な要素である動作中の電力消費と発熱の低減につながります。

強化された負荷分散

CNC機械加工の精度により、ヒンジアッセンブリー内の接触面は完全に整列しています。このアライメントにより、高所に応力が集中することなく、ベアリング表面全体に荷重が最適に分散されます。

現実的な言葉で言えば、これは次のことを意味する:

- 変形のない高い耐荷重

- ヒンジの寿命を通じて、より安定した操作感

- ピーク負荷下での致命的な故障リスクの低減

ある自動車メーカーのお客様では、ボンネットのヒンジをCNC加工のカスタムヒンジに変更することで、35%の耐荷重が向上し、同時に必要なメンテナンス頻度も減少しました。

モーション・コントロールの向上

CNC精度により、ヒンジの回転ダイナミクスを正確に制御することができます:

- 管理されたクリアランス - 0.02mmのギャップを安定して維持できる

- 最適化されたピボット形状 - 特定の運動特性に合わせたカスタムピボットプロファイル

- 統合されたダンピング機能 - 精密に加工された特徴により、開閉速度を制御できる

これらの能力は、ヒンジの動きの「感触」が製品の品質に対するユーザーの感覚に大きく影響する家電製品用途で特に価値があることが証明されている。

ケーススタディプレシジョン・トランスフォーメーション

PTSMAKEの最近のプロジェクトは、ヒンジの精度にCNC加工がもたらす変革のインパクトを実証しています。ある医療機器メーカーは、従来から製造している画像処理装置のヒンジの性能が安定しないことに悩んでいました。その問題とは次のようなものでした:

- 一貫性のない開幕戦力

- 使用中に徐々にズレが生じる

- 頻繁な交換を必要とする早期摩耗

CNC加工のカスタムヒンジに移行することで、私たちはそれを実現しました:

- すべての重要な界面において±0.01mm以内の寸法一貫性

- ヒンジ部品に直接加工された統合セルフセンタリング機能

- すべてのベアリング表面で1.2μm Ra以下の表面仕上げ

結果は有意であった:

| パフォーマンス指標 | CNC導入前 | CNC導入後 |

|---|---|---|

| 耐用年数 | 8-12ヶ月 | >36カ月以上 |

| アライメントドリフト | 2.5mmまで | <0.3mm |

| オープニング・フォース・バリエーション | ±15% | ±3% |

| 保証請求 | 4.2% | 0.3% |

この変化は、CNC加工がヒンジの性能をわずかに向上させるだけでなく、精密部品の信頼性プロファイルを根本的に変える可能性があることを示しています。

素材別精度の利点

ヒンジの用途によって必要とされる材料は異なり、CNC加工はそれぞれにユニークな精度の利点を提供します:

ステンレス・ヒンジ

海洋や屋外で使用されるステンレス鋼ヒンジの場合、CNC加工が可能になります:

- 精密な糸切り - 耐腐食性ファスナーの統合に不可欠

- 制御された硬度ゾーン - 選択的な加工パラメータにより、必要な部分の延性を維持することができる。

- 最適な結晶粒配向 - 戦略的な加工アプローチにより、材料の結晶粒を利用して最大限の強度を得ることができる

アルミニウム合金製ヒンジ

アルミニウムには、CNC機械加工が効果的に対処できる独自の課題があります:

- 放熱機能 - 精密な冷却フィンや冷却チャンネルを内蔵可能

- 陽極酸化処理 - その後の仕上げに最適な表面処理

- 厚さの最適化 - 応力解析に基づく多様な肉厚

エンジニアリングプラスチックヒンジ

金属以外の用途では、CNC加工は射出成形にはない利点を提供する:

- 内部応力ゼロ - 成形部品とは異なり、機械加工されたプラスチック製ヒンジには内部応力がありません。

- 選択的補強 - 荷重解析で必要な場合のみ、厚いセクションを設ける

- マルチマテリアル・インテグレーション - インサートや補強用の精密ポケット

実施上の留意点

CNCマシニングはカスタムヒンジに多大な精度の利点をもたらしますが、導入には慎重な計画が必要です:

CNCの設計最適化

CNC精度の利点を最大限に引き出すために、ヒンジの設計はいくつかの要素を考慮して最適化する必要があります:

- ツール・アクセシビリティ - すべての形状に切削工具が届くようにすること

- データムの整合性 - マルチセットアップ・オペレーションにおける適切な基準点の設定

- フィーチャー・シーケンス - 最大限の精度を得るための作業順序の計画

PTSMAKEのエンジニアリングチームは、お客様と緊密に連携し、最適なCNC製造のために設計を改良します。

品質検証プロトコル

CNCマシニングの精密能力は、同様に精密な検査方法と組み合わされなければならない:

- インプロセス測定 - 製造中の寸法検証

- 表面品質評価 - 仕上げ表面の定量分析

- 機能テスト - シミュレーション条件下での動作検証

当社の精密ヒンジの標準プロトコルには、重要な寸法の100%検査と、生産工程全体で一貫した品質を保証するための統計的工程管理が含まれます。

コスト・ベネフィット分析

CNC加工は優れた精度を提供しますが、徹底した費用対効果の分析を行うことが重要です:

- ライフサイクルコスト比較 - 買い替えやメンテナンスの削減を考慮した会計処理

- ボリュームの考慮 - 他の方法がより経済的になるクロスオーバー・ポイントの決定

- 性能要件評価 - 実際のアプリケーションのニーズに精度の能力を合わせる

多くの場合、CNC加工ヒンジの初期コストの高さは、耐用年数の延長と性能の向上によって相殺されます。重要な用途では、コストに関係なく、精度の優位性は譲れません。

CNCヒンジ製造の将来動向

カスタムヒンジのためのCNC加工の精密能力は、いくつかの新たなトレンドとともに進化し続けています:

ハイブリッド製造 - CNCの組み合わせ

カスタムヒンジ製造のリードタイムに影響を与える要因は何ですか?

カスタムヒンジの発注をしたのに、予想外の遅れに驚いたことはありませんか?あるいは、生産スケジュールが突然変更になり、関係者にスケジュールの変更を説明するのに苦労したことはありませんか?このようなタイミングの問題は、最も慎重に計画されたプロジェクトでさえも頓挫させる可能性があります。

カスタムヒンジの生産リードタイムは通常、設計の複雑さ、材料の入手可能性、生産量、製造工程、品質要件、サプライヤーの能力によって左右されます。これらの要素が総合的に、カスタムヒンジのコンセプトから納品までの期間を決定します。

生産リードタイムの変動要因を理解する

カスタムヒンジの製造に関しては、リードタイムは多くの要因によって大きく異なります。PTSMAKEでお客様と一緒に仕事をした経験から、これらの変動要因を理解することは、プロジェクトマネージャーやエンジニアが現実的な期待値を設定し、より効果的な計画を立てるのに役立つと実感しています。

設計の複雑さと技術要件

ヒンジの設計の複雑さはリードタイムに大きく影響します。単純なバットヒンジであれば、標準的な形状であれば比較的短納期で製造できますが、複雑なバットヒンジの場合、設計の複雑さが納期に大きく影響します。 運動学的ヒンジ機構6 複数のピボット・ポイントがある場合、エンジニアリングの時間と精密な製造が必要になります。

設計の複雑さは、いくつかの方法でリードタイムに影響を与える:

エンジニアリング・レビューの時間:複雑な設計では、製造性を確保するために徹底的なエンジニアリングレビューが必要です。これには、製造のための設計(DFM)分析や設計変更の可能性が含まれます。

工具要件:カスタムヒンジは特殊な金型や治具を必要とすることが多く、生産開始前に設計・製造する必要があります。

公差仕様:公差が厳しいほど、より精密な機械加工と追加の品質チェックが必要となり、製造期間が延びる。

プロトタイピングのニーズ:複雑な設計の場合、一般的にプロトタイピングの段階を経ることで、時間はかかるが、本生産時に問題が発生するリスクを減らすことができる。

例えば、基本的なステンレススチール製のバットヒンジであれば2~3週間、特殊なコーティングを施した特注の多軸ヒンジであれば6~8週間、あるいはそれ以上かかることもあります。

材料の選択と入手可能性

材料の選択はカスタムヒンジのリードタイムに大きく影響します。いくつか考慮すべき点があります:

一般的なヒンジ素材とリードタイムへの影響

| 素材タイプ | 典型的な稼働率 | リードタイムへの影響 | 特別な配慮 |

|---|---|---|---|

| ステンレス鋼 | 高い | 最小限 | 標準グレードが容易に入手可能 |

| 真鍮 | 中程度 | ロー・ミディアム | 特定の合金の調達が必要な場合がある |

| アルミニウム | 高い | 最小限 | ほとんどのサプライヤーに在庫がある |

| 特殊合金 | 低い | 高い | 多くの場合、特別注文が必要 |

| エンジニアド・ポリマー | 可変 | ミディアム-ハイ | 材料特性の検証が必要 |

| チタン | 低い | 高い | 限られたサプライヤーの選択肢、割高な価格設定 |

材料の入手可能性は、市場の状況やグローバルなサプライチェーンの力学に基づいて変動します。PTSMAKEでクライアントと仕事をする際、私は常に設計プロセスの早い段階で材料の入手可能性を考慮することをお勧めします。場合によっては、入手しやすい材料で設計することで、エキゾチックなオプションに比べてリードタイムを大幅に短縮することができます。

生産量とバッチサイズ

注文数量はカスタムヒンジのリードタイムを決定する重要な役割を果たします:

小ロット生産:10-100ユニットのオーダーは、絶対的なリードタイムは短いが、1ユニットあたりのコストは高く、1ユニットあたりの生産時間は比較的長くなることが多い。

ミディアムバッチ生産:100~1,000個の注文は通常、スケールメリットに優れるが、より広範な生産計画が必要となる。

大量バッチ生産:1,000個を超える注文は通常、全体のリードタイムが最も長くなるが、製造ワークフローが最適化され、1個あたりのコストが下がるというメリットがある。

多くのクライアントが、数量がスケジューリングに与える影響を過小評価していることがわかりました。例えば、少量の試作品であれば2~3週間で完成するかもしれませんが、数千個の生産量にスケールアップすると、材料の調達、機械のスケジューリング、品質管理の必要性から、リードタイムが6~8週間に延びる可能性があります。

製造プロセスと技術

カスタムヒンジの製造に使用される特定の製造方法は、リードタイムに大きく影響します。各工程には独自の時間要件と制約があります。

CNC機械加工 vs. スタンピング vs. ダイカスト

さまざまな製造方法は、精度、生産能力、リードタイムの間でさまざまなトレードオフを提供する:

CNC加工:

- 高い精度と柔軟性を提供

- 少量から中量に最適

- 一般的なセットアップ期間:1~2週間

- 生産速度:複雑な形状では遅い

- 最適試作品や精密部品

金属プレス:

- 金型投資が必要(金型作成に2~4週間)

- ツーリング完了後の高速生産

- 大量生産で経済的

- CNCに比べて設計の複雑さが少ない

- 最適大量生産で、比較的シンプルなヒンジ設計

ダイカスト:

- 初期金型リードタイムが長い(4~6週間)

- 複雑な形状の大量生産に最適

- ツールの準備さえ整えば、生産は非常に速い

- 最適複雑なデザインを大量に必要とする

PTSMAKEでは、各プロジェクトを評価し、設計要件、数量ニーズ、時間的制約に基づいて最適な製造アプローチを決定します。初期生産にはCNCマシニングを使用し、長期的な製造にはスタンピングツールを開発するという、ハイブリッドアプローチが最適な場合もあります。

二次加工と仕上げの要件

カスタムヒンジの場合、一次成形作業以外にも追加加工が必要になることがよくあります:

- 熱処理:特定の素材の強化に3~7日間追加

- 表面仕上げ:陽極酸化処理(アルミニウム)やメッキのような処理には5~10日かかる。

- 不動態化:ステンレスの場合、2~4日追加。

- 組立:マルチコンポーネント・ヒンジは組み立てに時間がかかります。

- テスト:クリティカルなアプリケーションの負荷テストまたはサイクルテストには1~5日かかります。

このような二次的な作業は、初期の見積もりでは見落とされがちですが、最終的な納期に大きな影響を与える可能性があります。例えば、不動態化処理、特殊潤滑剤の塗布、機能テストが必要な一見単純なステンレス鋼ヒンジの場合、基本的な製造工程以外に7~10日のリードタイムが追加される可能性があります。

品質管理および試験要件

カスタムヒンジに求められる品質保証のレベルは、リードタイムに直接影響します。品質要求が厳しくなればなるほど、検査項目が増え、場合によっては試験手順が必要になります。

検査プロトコルとそのタイムラインへの影響

品質管理体制が異なれば、生産工程にかかる時間も異なる:

- 標準目視検査:影響は最小限(時間)

- 寸法検証 (サンプリング):1~2日

- 100% 寸法検査:量により3~7日

- 材料認定要件:専門的な検査が必要な場合、1~2週間追加されることがある

- 機能テスト:負荷テスト、サイクルテスト、環境テストには1~2週間かかる。

航空宇宙や医療機器のような規制産業では、文書化とトレーサビリティの要件により、さらに検証ステップが増えます。私は医療機器メーカーと仕事をしたことがありますが、そのヒンジには原材料から完成品までの完全なトレーサビリティが要求され、同様の商業プロジェクトと比較して、生産スケジュールに2週間近くが追加されました。

サプライヤーの能力とキャパシティ

すべてのメーカーが同じ能力、設備、生産能力を持っているわけではありません。これらの違いはカスタムヒンジのリードタイムに大きく影響します。

生産能力とスケジューリング

サプライヤーの生産能力は、お客様の注文をどれだけ迅速に処理できるかに直接影響します:

- 機材供給:需要の高い機器には、スケジュールが滞る可能性がある

- 労働力の専門化:複雑なプロジェクトでは、限られたリソースの中で熟練した技術者を必要とする。

- 生産の優先順位付け:サプライヤーによっては、大口注文や長期的な顧客を優先するところもある。

- 季節要因:多くのメーカーが生産能力の季節変動を経験している

PTSMAKEでは、特に緊急のカスタム・プロジェクトに対応できるよう、柔軟な製造能力を維持しています。しかし、業界全体では、製造のピークシーズン(多くの業界では通常、連休前や年度末)にはリードタイムが30~50%長くなることがあります。

地理的および物流的な考慮

サプライヤーの物理的な位置は、いくつかのリードタイムの変数を導入します:

- 国内生産とオフショア生産の比較:オフショア生産はコスト面で有利かもしれないが、通常、輸送時間だけで2~4週間かかる。

- 通関手続き:国際配送には通関手続きが必要なため、予期せぬ遅延が発生します。

- コミュニケーションの壁:時差と言語の壁がエンジニアリングのレビューサイクルを長くする

- 配送方法:航空貨物か海上貨物かの判断は、配送期間に劇的な影響を与える

一刻を争うプロジェクトには国内生産能力を提供する一方、コスト重視の大量生産にはオフショア・オプションを維持するサプライヤーとの協力は、最高の柔軟性を提供する。

リードタイム短縮のための戦略

何百ものカスタムヒンジプロジェクトに携わってきた経験から、私はお客様がリードタイムを最短にするための実践的な戦略をいくつか開発しました。

製造効率のための設計最適化

製造のための設計(DFM)の原則を開発の早い段階で導入することで、リードタイムを大幅に短縮することができます:

- 可能な限り標準化する:機能を損なわない範囲で標準的な寸法や機能を使用すること

- 利用可能な機器に合わせた設計:メーカーの既存の機械を活用した設計の作成

- 素材選択戦略:可能な限り入手しやすい素材を選ぶ

- 公差仕様:機能上必要な場合のみ、厳しい公差を指定する。

- 部品の統合:可能な限りコンポーネントを組み合わせることで、組み立ての必要性を減らす。

このような設計の最適化により、多くの場合、製造リードタイムを15-30%短縮することができます。PTSMAKEでは、エンジニアリング・チームが定期的にデザイン・レビューを実施し、このような機会を特定しています。

効果的なコミュニケーションと文書化

明確なコミュニケーションは、誤解による遅延を大幅に削減する:

- 包括的な技術図面:すべての重要な寸法と仕様を含む

- 材料要件:材料等級と代替品の明確な指定

- 品質への期待:検査要件を前もって文書化する

- タイムライン・マイルストーン:明確な生産マイルストーンとチェックイン・ポイントの設定

私は、単に資材のためにプロジェクトが数週間遅れるのを見たことがある。

カスタムヒンジ製造における品質試験と認証?

カスタムヒンジを受け取ったものの、取り付け中や配備直後に故障したことはありませんか?あるいは、標準以下の部品に起因する問題のトラブルシューティングに数え切れないほどの時間を費やしたことはありませんか?品質テストは単なる最終チェックボックスではなく、プロジェクトの成功とコストのかかる失敗を分けるものです。

カスタムヒンジ製造における品質試験と認証には、体系的な検査プロトコル、実環境下での性能試験、業界標準の遵守が含まれます。効果的な試験により、配備前に潜在的な不具合を特定し、ヒンジが特定の用途要件を満たし、意図されたライフサイクルを通して確実に機能することを保証します。

ヒンジ製造における品質検査の重要な役割

品質テストは、製造工程における単なる追加ステップではなく、信頼性の高いカスタムヒンジ製造の基礎となるものです。PTSMAKEでのキャリアの中で、最も成功したプロジェクトには必ず包括的な試験プロトコルが組み込まれていることを見てきました。これらのプロトコルは、不良品がお客様に届くのを防ぐガードレールの役割を果たします。

テストは原材料から始まり、生産工程全体を通して行われる。製造者が製造前に材料の品質を確認することで、後に発生する可能性のある多くの問題を効果的に防ぐことができます。例えば、金属の化学組成や機械的特性を試験することで、特定の用途のストレスに耐えられるかどうかを明らかにすることができます。

破壊試験法と非破壊試験法

カスタムヒンジ製造における品質検査には、主に2つのアプローチがあります:

破壊試験:究極の強度と耐久性を決定するため、ヒンジを破損するまで試験します。これはいくつかのサンプルを犠牲にすることを意味しますが、性能限界に関する重要なデータを提供します。

非破壊検査 (NDT):これらの方法は、ヒンジにダメージを与えることなく特性を評価するため、生産環境での100%検査が可能です。

これらの方法のどちらを選択するかは、生産量、コストの制約、アプリケーションの要件など、いくつかの要因によって決まる。実際には、ほとんどのメーカーは、最適な品質管理を達成するために、両方のアプローチを組み合わせて使用している。

ヒンジの一般的な非破壊検査技術

| 試験方法 | 何を検知するか | 最適 |

|---|---|---|

| 目視検査 | 表面の欠陥、仕上げの問題 | 迅速な品質チェック |

| 寸法検証 | サイズと公差の偏差 | 適切なフィット感の確保 |

| X線検査 | 内部構造の欠陥 | 複雑なヒンジアセンブリ |

| 超音波検査 | 隠れたひび割れや空洞 | 重要な安全アプリケーション |

| 磁粉探傷検査 | 表面/表面近くの亀裂 | 強磁性材料 |

| 染料浸透探傷検査 | 表面クラック | 非多孔質材料 |

これらの検査を実施する際には、あらかじめ明確な受け入れ基準を設けておくことが重要である。これにより、誰が検査を実施しても一貫した評価が可能になります。PTSMAKEでは、国際規格とお客様固有の要求事項の両方に沿った標準化された試験プロトコルを開発しました。

カスタムヒンジの性能試験パラメータ

基本的な検査に加え、ヒンジは実際の用途で期待通りに機能することを確認するために性能試験を受けなければなりません。具体的な試験内容はヒンジの種類や使用目的によって異なりますが、一般的には以下のようなものがあります:

機械的負荷試験

荷重試験は、ヒンジが使用中に遭遇する力をシミュレートします。これには以下が含まれます:

- 静的負荷試験:ヒンジが変形せずに重量を支える能力を測定する

- 動的負荷試験:移動荷重下での性能評価

- 過負荷試験:限界点と安全マージンの決定

クリティカルな用途では、十分な安全マージンを確保するため、想定される最大荷重の150-200%でヒンジをテストすることをお勧めします。このアプローチにより、私たちは航空宇宙や医療用途に非常に信頼性の高い部品を提供してきました。

耐久性評価のためのサイクル試験

サイクルテストでは、長年の使用をシミュレートするためにヒンジの開閉を繰り返します。この試験では、以下のことが確認されます:

- 摩耗パターン

- 潜在的な障害点

- 潤滑要件

- 期待耐用年数

サイクル数は、予想される生涯使用回数に見合うか、それを上回る必要があります。例えば、ドアヒンジは100,000サイクル以上の試験が必要かもしれませんが、電子機器筐体のヒンジは、サイクル数は少なくても寿命を通じて高い精度が要求されるかもしれません。

最近では、ある医療機器メーカーのために、業界標準の5倍にあたる50万サイクルの無故障検証を必要とするカスタムヒンジを製造しました。慎重に材料を選択し、設計を最適化することで 有限要素解析7私たちは、この厳しい要求を上回る部品を提供しました。

環境試験

環境試験は、ヒンジが使用中に直面する様々な条件下で確実に機能することを保証します:

- 温度サイクル:温度範囲にわたる性能の検証

- 湿度試験:耐湿性評価

- 塩水噴霧試験:耐食性の評価

- 紫外線暴露:太陽光による劣化試験(屋外用途では特に重要)

- 耐薬品性:洗浄剤や環境暴露に対する適合性の確保

屋外用途では、塩水噴霧試験とサイクル試験を組み合わせることで、長期的な性能を最も現実的に評価できることがわかりました。この組み合わせは、海洋や屋外のインフラ・プロジェクトで特に価値があることが証明されています。

業界標準と認証要件

業界標準を遵守することは、品質の枠組みを提供し、カスタムヒンジが最低限の性能要件を満たしていることを保証するのに役立ちます。関連規格は業界によって異なります:

ヒンジ製造の主な業界標準

- ANSI/BHMA A156シリーズ:蝶番を含む建築金物の規格

- ミルスペック:防衛用ミリタリー仕様

- ISO 9001:品質マネジメントシステム要求事項

- ASTM E2068:蝶番の作動力および離脱力を測定するための標準試験方法

- CEマーキング:欧州市場で販売される製品に必要

国際ビジネスでは、地域の認証要件を理解することが不可欠である。異なる市場には、製品を合法的に販売する前に満たさなければならない独自の基準があるかもしれません。

素材別認証

ヒンジの製造に使用される材料は、しばしば独自の認証を必要とする:

- RoHS対応:電子機器に含まれる有害物質の規制

- REACH対応:EUにおける化学物質の規制

- FDAコンプライアンス:フードサービスや医療用途に使用されるヒンジに必要

- 耐火等級:ハードウェア・アプリケーションの構築に不可欠

サプライチェーン全体を通して、詳細な材料証明書とトレーサビリティを維持することは非常に重要です。PTSMAKEでは、すべてのコンポーネントの包括的な材料文書を管理しているため、規制当局からの問い合わせに迅速に対応することができます。

効果的な品質管理プロセスの導入

品質管理とは、最終製品のテストだけではありません。設計から始まり、納品まで続く包括的なアプローチなのです。

品質管理計画の策定

カスタムヒンジの効果的な品質管理計画には、以下を含めるべきである:

- デザイン・レビュー:設計がすべての仕様と規格に適合していることを確認する

- 材料の検証:材料が要求仕様を満たしていることを確認する

- 工程内検査:製造中の重要な寸法と形状のチェック

- 最終テスト:完成したヒンジを性能要件に照らして検証する

- ドキュメンテーション:すべての品質関連活動の記録の管理

複雑なプロジェクトの場合は、責任、テスト方法、受け入れ基準、文書化要件を定義した正式な品質保証計画を策定することをお勧めする。

ヒンジ製造における統計的工程管理

統計的工程管理(SPC)はデータ分析を用いて製造工程を監視・管理します。ヒンジ製造にSPCを導入することで、いくつかのメリットが得られます:

- 欠陥が発生する前にプロセスドリフトを早期発見

- 重要寸法におけるばらつきの低減

- データに基づくプロセス改善

- 的を絞ったサンプリングによる検査コストの削減

主要な工程変数を分析することで、製造業者は製品品質に影響を及ぼす前に潜在的な問題を特定することができる。例えば、工具の摩耗パターンを監視することで、生産中断を最小限に抑える予知保全スケジュールを開発することができます。

文書化とトレーサビリティ・システム

品質管理には包括的な文書化が不可欠である:

- 材料証明書:材料特性とコンプライアンスの文書化

- プロセス記録:製造パラメータのトラッキング

- 検査結果:すべての品質チェックと測定を記録する

- トレーサビリティ情報:完成品と原材料および製造バッチとのリンク

最近の製造業者は、生産工程全体を通して部品を追跡するデジタル追跡システムを導入することが多い。これらのシステムは、影響を受けたバッチと関連する生産パラメータを特定することにより、品質問題への迅速な対応を可能にします。

一般的な品質問題と予防策

潜在的な品質問題を理解することは、メーカーが予防策を実施するのに役立つ:

表面仕上げの欠陥

表面仕上げの問題は、美観と機能の両方に影響を与える可能性がある:

- 原因:不適切な工具選択、不適切な機械パラメータ、不適切な材料準備

- 予防:詳細な仕上げ仕様を確立し、定期的な工具検査を実施し、表面処理の標準作業手順を開発する。

- テスト:表面粗さ計と目視検査基準を使用

寸法精度の問題

寸法的な問題は、適切な組み立てや機能を妨げる可能性がある:

- 原因:機械の較正エラー、工具の摩耗、不適切な固定具

- 予防:定期的な設備メンテナンス、工程内測定、一次製品検査

- テスト:三次元測定機(CMM)、精密ゲージ、光学測定システム

材料の欠陥

素材の問題は早期故障につながる可能性がある:

- 原因:サプライヤーの品質問題、不適切な材料の取り扱い、または環境汚染

- 予防:サプライヤー認定プロセス、材料認定検証、適切な保管手順

- テスト:硬さ試験、化学分析、微細構造検査

ムーブメント・パフォーマンスの問題

スムーズな動作に問題があると、ヒンジは本来の用途に適さなくなります:

- 原因:不適切な潤滑、組み立てミス、設計上の欠陥

- 予防:設計検証テスト、組み立て検証手順、適切な潤滑仕様

- テスト:トルクテスト、サイクルテスト、機能検証

しっかりとした予防策を実施することで、メーカーは品質問題と、それに伴う手直しや交換のコストを大幅に削減することができる。

包括的検査の経済的価値

質の高い検査への投資は、大きな経済的利益をもたらす:

品質検査の費用対効果分析

包括的な検査は製造工程にコストをかけるが、一般的に投資対効果は高い:

- 保証クレームの減少:出荷前に問題を特定することで、高価な現場での不具合を最小限に抑えます。

- リワークコストの低減:問題を早期に発見することで

カスタムヒンジは高温産業用途に耐えられるか?

完璧だと思って設置したヒンジが、気温の上昇とともに故障してしまったことはありませんか?あるいは、産業環境に対応できず、ゆがんだり、溶けたり、もろくなったりしたヒンジを交換するために、貴重な生産時間と資源を浪費したことはありませんか?このようなイライラするシナリオは、世界中の工場で日々繰り広げられています。

はい、カスタムヒンジは、高級ステンレス鋼、インコネル、チタン合金、または高度なセラミックなどの特殊材料で適切に設計され、適切な熱膨張率、コーティング、潤滑システムで設計された場合、高温の産業用途に耐えることができます。

ヒンジの高温課題を理解する

工業環境で「高温」といえば、一般的には150℃(302°F)を超える環境を指しますが、この閾値は業界によって異なります。製造業の顧客と長年仕事をする中で、私は業務用厨房での控えめな熱暴露から1000℃(1832°F)を超える炉での極端な温度まで、さまざまな用途を見てきました。

このような環境でヒンジが直面する課題は多岐にわたります。熱はヒンジの融点を試すだけでなく、構造的完全性や機能的性能を損なう形で材料特性を変化させます。主な課題を説明しましょう:

熱膨張と熱収縮

材料は加熱されると膨張し、冷却されると収縮する。この単純な原理が複雑になるのは、次のような場合である:

- 異なる材料は異なる速度で膨張する(熱膨張係数またはCTEとして測定)。

- 部品が不均一に加熱される

- 急激な温度サイクルの発生

ヒンジのような複数の部品で構成されるアセンブリでは、このような違いが内部応力を生み、部品がゆがんだり、ファスナーが緩んだり、スムーズな動作を妨げる結合が生じたりします。

素材の劣化

高温は多くの劣化メカニズムを加速させる:

- 酸化(特に金属)

- クリープ(応力下でのゆっくりとした変形)

- 脆化

- 引張強度の低下

- 潤滑油の内訳

例えば、標準的な鋼鉄は400℃を超えると強度が著しく低下し始め、多くのプラスチックは200℃を下回ると軟化したり変形したりする。

化学反応性

熱は一般的に化学反応性を高め、材料をより傷つきやすくする:

- 腐食

- 異種金属間のガルバニック反応

- プロセス化学物質やヒュームとの反応

私がコンサルティングを担当したある自動車製造プロジェクトでは、熱処理工程の近くにあるヒンジが、熱によって直接破損するのではなく、高温と特定のプロセスガスの組み合わせによって引き起こされる腐食の促進によって破損していた。

高温ヒンジのための材料ソリューション

高温ヒンジの基本は、適切な材料を選ぶことです。ここでは、私がよくお勧めする素材の比較分析を行っています:

金属と合金

| 素材 | 温度範囲 | メリット | 制限事項 | ベストアプリケーション |

|---|---|---|---|---|

| ステンレス鋼(316/316L) | 最高 870°C (1600°F) | 優れた耐食性、優れた強度、広く入手可能 | 極端な温度での強度が低く、特定の化学薬品に弱い。 | 食品加工、化学プラント、蒸気環境 |

| インコネル合金 | 最高 1200°C (2200°F) | 優れた強度保持性、耐酸化性 | 高価、機械加工が難しい | 航空宇宙、炉部品、原子力用途 |

| チタン合金 | 最高600°C(1100°F) | 優れた強度対重量比、耐食性 | コスト、限られた特殊グレードしか入手できない | 中程度の熱にさらされる軽量用途 |

| タングステン合金 | 最高1700°C(3100°F) | 極めて高い耐熱性 | 脆い、重い、高価 | 炉部品、極限温度用途 |

セラミックスと先端材料

| 素材 | 温度範囲 | メリット | 制限事項 | ベストアプリケーション |

|---|---|---|---|---|

| 炭化ケイ素 | 最高1600°C(2900°F) | 極めて高い硬度、耐摩耗性 | 脆く、特殊な製造が必要 | 窯道具、高耐摩耗性高熱用途 |

| 窒化ケイ素 | 最高 1200°C (2200°F) | 低熱膨張、良好な耐熱衝撃性 | コスト、複雑な形状の成形の複雑さ | 高温環境でのベアリング部品 |

| アドバンスド・コンポジット | 製剤により異なる | カスタマイズ可能な特性、軽量化の可能性 | 金属やセラミックに比べ、耐熱温度が低い。 | ユニークな特性の組み合わせを必要とする特殊な用途 |

PTSMAKEでは、ほとんどの産業用途で、高品位ステンレス鋼か、より過酷な条件下ではインコネルのようなニッケル基超合金を使用した特注設計ヒンジが有効であることを実感しています。極端な温度が要求されるお客様には、金属構造部品にセラミック軸受面を使用したハイブリッドアプローチをお勧めすることがよくあります。

耐熱設計戦略

材料の選択は出発点に過ぎません。高温ヒンジを成功させるには、特殊な設計アプローチが必要です:

熱膨張管理

ユニフォーム素材の選択:可能であれば、すべての部品を同じ材料で構成し、均一な膨張を確保する。

エキスパンション・ジョイント:より大きな組立品の場合は、設計された隙間や、動きに対応する柔軟な要素を組み込む。

フローティング・マウント・ポイント:接続箇所は堅固に固定するのではなく、わずかに動くように設計する。

私は最近、ある工業用オーブンメーカーのためにカスタムヒンジシステムを設計しました。そこでは、熱サイクル中に制御された動きを可能にする小さなグラファイトインサートを要所に組み込み、ヒンジの寿命を300%以上延ばしました。

熱絶縁技術

熱管理には、熱をあるべき場所に、つまり重要な部品から遠ざけることが必要な場合が多い:

ヒートシールド:輻射熱を反射するバリアの戦略的配置。

サーマルブレイク:重要な接合点に低導電性材料を組み込む。

アクティブ冷却:極端な用途には、空冷または液冷用の流路を設計する。

スタンドオフ取り付け:熱源とヒンジ機構との距離を作る。

潤滑に関する考察

標準的な潤滑剤は高熱環境ではすぐにダメになる。私が通常お勧めするオプションは以下の通りです:

- 乾式潤滑剤(グラファイト、二硫化モリブデン)

- 特殊高温グリース(多くの場合、シリコーンまたはPTFEベース)

- 自己潤滑性材料(含油青銅、特定の複合材料)

ある製鉄所のクライアントのために、私たちは自己潤滑性グラファイトブロンズブッシュを備えたカスタムヒンジを開発しました。このヒンジは、標準的な潤滑剤では数時間で炭化してしまうような600℃の環境でも、メンテナンスの必要性をなくしました。

表面処理とコーティング

サーフェスエンジニアリングは、高温ヒンジを保護するもうひとつのレイヤーを提供します:

耐酸化コーティング

- 酸化クロム層

- アルミニウム拡散コーティング

- 特殊セラミックコーティング

これらは、酸素が高温で母材に到達し反応するのを防ぐ保護バリアを作る。

ハード・フェイシング・トリートメント

摩耗と熱を伴う用途向け:

- ステライト・オーバーレイ

- 炭化タングステンコーティング

- プラズマ溶射セラミックコーティング

これらは、軟化した材料によって高温でしばしば発生する加速摩耗から保護する。

ケース焼入れと窒化

これらのプロセスは、材料自体の表面組成を変化させ、コアの靭性を維持しながら耐摩耗層を形成する。さまざまな 浸炭8 カーボンを金属表面に拡散させ、より硬く耐摩耗性の高い層を形成するためである。

過酷な環境用のカスタムヒンジ構成

材料や表面への配慮だけでなく、ヒンジ自体の物理的設計も高温性能に最適化することができる:

ナックルとピンのデザイン

伝統的なナックル&ピンヒンジの設計は、適切に設計されれば、高温の用途でも驚くほど効果的です:

- 熱膨張に対応するためのクリアランスの拡大

- 温度による強度保持のための特大ピン

- 細長いナックルにより、ベアリング表面と放熱性を向上

ピアノのヒンジ

連続ヒンジは荷重を分散し、高温用途で優れた安定性を発揮します:

- 連続的な支持を維持しながら熱膨張を可能にする分割設計

- 材料を交互に使用することで、ヒンジライン自体にエキスパンション・ジョイントを作る。

スペシャリティ・コンフィギュレーション

一部の高温用途では、従来とは異なるアプローチが有効だ:

- 摩擦を低減するセラミックボールを使用したボールベアリング・ヒンジ

- ゾーンごとに異なる素材を戦略的に使用した複合ヒンジ

- 熱膨張によるバインディングを抑えるダブルアクション構造

実際の使用例

私たちが特注の高温ヒンジ・ソリューションを導入した具体的なアプリケーションをいくつかご紹介しましょう:

工業炉ドア

900℃(1650°F)で運転される熱処理炉のために、私たちは特注のヒンジシステムを設計しました:

- インコネル718構造部品

- 窒化ケイ素ベアリング

- 取り付けフレームにアクティブ水冷チャンネル

- 二硫化モリブデン乾式潤滑

このシステムは、5年以上にわたって交換することなく継続的に稼働している。これは、四半期ごとにメンテナンスが必要だった以前のソリューションに比べ、大きな改善である。

ガラス製造設備

あるガラスメーカーは、600℃(1100°F)で稼動する焼鈍炉のアクセスドア用のヒンジを必要としていた:

- 耐熱310ステンレス構造

- クリアランスを拡大した特大ピン径

- 酸化クロム表面処理

- 拡張ギャップのあるセグメント設計

このソリューションにより、以前の設計で悩まされていたバインディングの問題が解消され、メンテナンス・コストが約40%削減された。

自動車用塗料硬化炉

大手自動車メーカーのために、200℃で作動する塗装硬化オーブンのドア用ヒンジを開発しました:

- 316ステンレススチール製

- PTFEコーティングされたベアリング表面

- 一体型ヒートシールド

- 建物構造への熱伝導を防ぐ特殊なサーマルブレークマウント

この比較的中温の用途は、重要なポイントを示している。低温であっても、特殊な設計によって性能と寿命を劇的に向上させることができるのだ。

試験と検証方法

信頼性の高い高温ヒンジの開発には、厳しいテストが必要です。お客様と一緒にカスタムソリューションを開発する場合、私は通常、以下のことをお勧めしています:

- 熱サイクル試験:予想される温度範囲で加熱と冷却を繰り返し、膨張/収縮の問題を特定する。

リンク先では、フラッシュマウントの包括的な説明と視覚的な設置例をご覧いただけます。 ↩

このリンクでは、化学における酸化の定義と例を詳しく説明している。 ↩

リンク先では、ポリエーテルエーテルケトン(PEEK)の特性や用途など、詳細な情報を提供しています。 ↩

このリンクは、不動態化についての包括的な説明につながっている。不動態化とは、表面に保護酸化物層を形成することによって、ステンレス鋼などの金属の耐食性を向上させるプロセスである。 ↩

この引用は、ヒンジ操作の精度にとって重要な運動学的制約に関する詳細な洞察を提供している。 ↩

この引用文では、複雑な運動メカニズムを説明し、工学的な課題と必要な製造精度を強調している。 ↩

厳格な性能基準を満たす部品の設計に不可欠な有限要素解析について解明している。 ↩

この引用では、高温用途における耐摩耗性の向上を理解するために不可欠な浸炭について詳述している。 ↩