ポンプシャフトの破損は、何の前触れもなく操業全体を停止させる可能性があります。私は、この一見小さな部品の故障が原因で、数え切れないほどの製造ラインが停止し、数千ドルの損失と納期の遅れを引き起こしたのを目撃してきました。

ポンプシャフトは通常、ミスアライメント、過度の振動、材料疲労、または過負荷状態によって破損します。これらの問題は徐々に進行することが多く、定期的なメンテナンス、適切な設置、運転状況の監視によって防ぐことができます。

ポンプシャフトの不具合は、単に部品を交換するだけでなく、生産時間の損失や他の部品への損傷の可能性もあるため、非常にイライラするものです。具体的な原因と、それを早期に発見して致命的な故障を防ぐ方法について、私の洞察をお話ししましょう。

ポンプシャフトはなぜ壊れたのか?

シャフトの破損による突然のポンプ故障に直面したことはありますか?それは、ただすぐに故障が発生するだけではありません。生産の遅れ、予期せぬコスト、そして迅速な解決策を見つけるためのストレスです。ポンプシャフトが破損すると、生産ライン全体が停止し、業務全体に波及する可能性があります。

ポンプシャフトは通常、ミスアライメント、過度の振動、材料疲労、または不適切なメンテナンスが原因で破損します。これらの根本原因を理解することは、将来の故障を防止し、産業環境における信頼性の高いポンプ運転を確保するために非常に重要です。

ポンプシャフトの一般的な故障原因

材料の疲労と応力

シャフトの故障の主な原因は材料疲労であることが多い。ポンプが 繰り返し荷重1シャフトの材質は徐々に弱くなっていきます。私は、一見些細な応力集中が致命的な故障につながった事例を数多く分析してきました。材料疲労の主な要因は以下の通りです:

- 反復的ストレスサイクル

- 環境条件

- 動作温度の変化

- 化学物質への暴露

ミスアライメントの問題

シャフトのミスアライメントは、依然として最も一般的な故障原因の一つです。PTSMAKEでの経験から、適切なアライメントは長期的な信頼性のために非常に重要です。一般的に観察されることは以下の通りです:

| ミスアライメントタイプ | 一般的な症状 | 潜在的な影響 |

|---|---|---|

| アンギュラー | 過度の振動 | ベアリングの早期摩耗 |

| パラレル | 異音 | シール不良 |

| 複合 | 高温 | シャフト骨折 |

不適切な設置とメンテナンス

取り付け方法が悪いと、シャフトの早期故障につながることがよくあります。以下の点には十分な注意が必要です:

- 基礎の準備

- カップリングアライメント

- ベアリングの取り付け

- 潤滑システム

運転条件の影響

スピードと負荷の変化

運転条件はシャフトの寿命に大きく影響します。我々は考慮しなければならない:

- 始動と停止の頻度

- 負荷変動

- 動作速度範囲

- 緊急シャットダウンの影響

環境要因

シャフトの寿命には、環境条件が重要な役割を果たす:

| 環境要因 | シャフトへの影響 | 予防策 |

|---|---|---|

| 湿度 | 腐食 | 保護コーティング |

| 温度 | 熱応力 | 適切な換気 |

| 化学物質への暴露 | 材料の劣化 | 素材の選択 |

| ほこり/粒子 | ウェア | 密閉システム |

設計上の考慮事項

素材の選択

シャフトの信頼性を高めるには、適切な材料選択が重要です。PTSMAKEでは、慎重に評価します:

- 材料強度要件

- 耐食性のニーズ

- 費用対効果

- 材料の入手可能性

寸法要因

寸法に関する主な考慮事項は以下の通り:

- シャフト径

- 長さ対直径比

- 限界速度計算

- 応力集中係数

予防措置

定期検査の手順

定期的な検査プロトコルを実施することで、故障が発生する前に潜在的な問題を特定することができる:

- 目視検査

- 振動解析

- 温度モニタリング

- オイル分析

メンテナンスのベストプラクティス

| メンテナンスタスク | 頻度 | 目的 |

|---|---|---|

| アライメントチェック | 毎月 | ミスアライメントを防ぐ |

| ベアリング検査 | 四半期 | 摩耗を検知する |

| 潤滑 | ウィークリー | 摩擦を減らす |

| 振動モニタリング | 連続 | 早期警告 |

最新のモニタリング・ソリューション

高度な監視技術がシャフトの故障を防止します:

- リアルタイム振動モニタリング

- 温度センサー

- デジタルアライメントツール

- 予知保全システム

長年にわたり、適切なメンテナンスと監視がポンプシャフトの寿命を大幅に延ばすことができることを目の当たりにしてきました。PTSMAKEでは、予防保全と適切な設置手順の重要性を強調しています。当社のエンジニアリングチームは定期的に故障解析を実施し、お客様の業務で同様の問題が発生しないよう支援しています。

ポンプシャフトの破損は、多くの場合、根本的な問題の兆候に過ぎないことを忘れないでください。これらの根本原因を理解し、適切な予防策を実施することで、ポンプシステムのシャフト故障のリスクを大幅に減らすことができます。

インペラとシャフトとは?

なぜポンプが突然動かなくなったり、性能が悪くなったりするのか不思議に思ったことはありませんか?ポンプの故障の多くは、内部の重要な部品を理解していないために起こります。これは、予防できたはずの高価な修理や予期せぬダウンタイムにつながる可能性があります。

インペラとシャフトはポンプに不可欠な部品で、インペラは流体の圧力と流量を増加させる回転装置であり、シャフトはモーターからインペラに動力を伝達し、その回転とポンプの運転を可能にする中心棒である。

インペラーの役割を理解する

インペラーはあらゆるポンプシステムの心臓部です。PTSMAKEでお客様と仕事をする際、インペラーは必要な流体の動きを生み出す特定のブレードパターンで設計されているとよく説明します。その 遠心力2 回転するインペラブレードが流体を外側に押し出し、ポンピングに必要な圧力を発生させる。

インペラーの種類

用途によって必要とされるインペラの設計は異なる。以下に主なタイプを示す:

| インペラタイプ | 用途 | 主な特徴 |

|---|---|---|

| クローズド | 清潔な液体 | 高効率、密閉式ベーン |

| セミオープン | 粘性流体 | 部分的に露出したベーン、固形物の処理に最適 |

| オープン | スラリーおよび固形物 | 完全に露出したベーン、詰まりにくい |

| ボルテックス | 繊維素材 | 凹型デザイン、流体との接触は最小限 |

インペラーの材質に関する考察

インペラの材質の選択は、性能と寿命に大きく影響します。PTSMAKEでは、特定の用途に基づいた材料を推奨しています:

- ステンレス鋼:腐食性環境に最適

- ブロンズ:海水用途に最適

- 鋳鉄:一般的な用途に適している。

- プラスチック複合材料:非腐食性用途の費用対効果

シャフトの重要な役割

シャフトはインペラと同様に重要です。その役割は

- モーターからインペラへの動力伝達

- 適切なアライメントの維持

- ラジアル荷重とアキシャル荷重に対応

- スムーズな回転の確保

シャフト設計の考慮事項

素材の選択

- 耐食性に優れた高級ステンレス鋼

- 耐摩耗性クロムメッキ鋼

- 一般用途向け炭素鋼

寸法要因

- 長さと直径の比率

- 限界速度計算

- たわみの制限

一般的なシャフトの問題と解決策

振動の問題

- 適切なバランシング

- アライメントチェック

- 定期メンテナンス

摩耗防止

- スリーブ保護

- 適切な潤滑

- 素材のアップグレード

インペラとシャフトの接続

ポンプの性能を最適化するには、これらの部品の接続が重要です。重要な点は以下の通りです:

マウント方法

- キー接続

- スプラインシャフト

- スレッドアセンブリ

バランス要件

- スタティック・バランシング

- ダイナミックバランシング

- 組立公差

メンテナンスのベストプラクティス

長期的な信頼性を確保する:

定期点検スケジュール

- 週1回の目視チェック

- 月次パフォーマンス・モニタリング

- 四半期ごとの総合検査

パフォーマンス・モニタリング

- 流量トラッキング

- 圧力測定

- 振動解析

用途に応じた設計上の考慮点

インペラとシャフトアセンブリを設計する際には、いくつかの要因を考慮する必要がある:

動作環境

- 温度範囲

- 化学物質への暴露

- 圧力要件

パフォーマンス要件

- 必要な流量

- ヘッド圧

- 効率目標

設置の制約

- スペースの制限

- アクセシビリティ

- メンテナンス要件

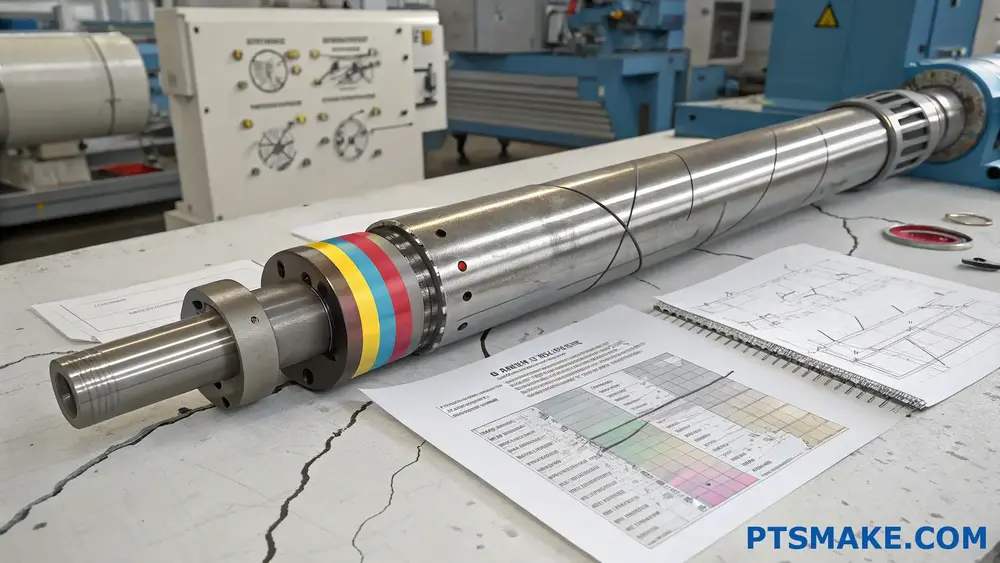

PTSMAKEでは、ポンプシステムの精密部品製造の専門知識を培ってきました。当社の経験から、最適な性能を得るためには、適切な材料の選択と精密な製造公差が重要であることが分かっています。各コンポーネントが正確な仕様を満たすよう、高度なCNC機械加工技術を使用しています。

ポンプ効率への影響

インペラとシャフトの設計の関係は、ポンプの効率に直接影響する:

エネルギー消費

- 適切なサイズの部品が電力使用量を削減

- 最適なクリアランスでロスを最小化

- バランスはモーター負荷に影響する

営業費用

- 初期投資と生涯コストの比較

- メンテナンス要件

- エネルギー効率への配慮

適切な設計と製造により、これらの部品は連携して効率的なポンプシステムを構築します。PTSMAKEでは、各コンポーネントが最高水準の品質と性能を満たすよう、精密製造に重点を置いています。

ポンプシャフトの測定方法

ポンプシャフトの正確な測定を行うことは、特にポンプを適切に運転するために精度が重要な場合には、難しいことです。私は、多くのエンジニアが不正確な測定で苦労し、コストのかかる交換やダウンタイムにつながるのを見てきました。

ポンプシャフトを正確に測定するには、マイクロメーターやダイヤルゲージなどの精密測定ツールが必要です。直径、長さ、振れ、真直度などの主要な寸法に注目し、適切な測定技術に従ってデータを系統的に記録します。

ポンプシャフト測定に不可欠なツール

測定技術に飛び込む前に、必要なツールをおさらいしておこう:

主要測定ツール

- 外径マイクロメータ(0~6インチセット)

- デジタルノギス(0-12インチ)

- マグネットベース付きダイヤルインジケータ

- サポート用Vブロック

- 定盤

- 真円度計

サポート機材

- クリーニング材料

- 校正用標準器

- 温度制御装置

- ドキュメンテーションフォーム

重要な測定パラメータ

ポンプシャフトを測定する場合、いくつかの重要な寸法に注意を払う必要があります:

直径の測定

シャフトの直径は、適切なフィットと機能のために非常に重要です。ここではその測り方を説明する:

- シャフトの表面を完全に清掃する

- 校正されたマイクロメーターを使用する

- 複数のポイントで測定を行う

- 0°、45°、90°、135°での測定値を記録する。

| 測定位置 | 公差範囲 (mm) | 典型的なリーディング・ポイント |

|---|---|---|

| ベアリング・ジャーナル | ±0.013 | ジャーナルごとに4ポジション |

| シールエリア | ±0.025 | 最低3ポジション |

| カップリング・フィット | ±0.013 | 最低4ポジション |

長さの測定

正確な長さ測定により、シャフトの適切な位置決めを保証します:

- 全長はデジタルノギスを使用

- 個々のセクションの長さを測る

- 肩の距離をチェック

- キー溝の位置を確認する

高度な測定技術

振れ測定

適切な振れ測定は、シャフトの性能にとって不可欠です:

- センター間にシャフトを取り付ける

- ダイヤルインジケーターの設定

- シャフトをゆっくり回転させる

- 45°ごとに測定値を記録する

| 振れタイプ | 最大許容差(mm) | 測定ポイント |

|---|---|---|

| 合計 | 0.05 | 45°回転ごと |

| ベアリング・エリア | 0.025 | 最低4ポジション |

| シールエリア | 0.038 | 最低3つのポジション |

真直度の検証

PTSMAKEでは、シャフトの真直度を検証する体系的なアプローチを開発しました:

- シャフトをVブロックに置く

- ダイヤルインジケーターの設定

- 指定された間隔で測定

- ドキュメント逸脱

品質管理への配慮

温度効果

温度変化は測定精度に影響を与える可能性がある:

- 室温を一定に保つ

- シャフトを室温に戻す

- 必要に応じて温度補正を行う

- 環境条件を記録する

必要書類

適切な文書化により、測定のトレーサビリティが確保される:

- すべての測定値を記録する

- 環境条件に注意

- 校正データを含む

- デジタル記録の管理

よくある問題のトラブルシューティング

測定エラー

一般的な測定誤差の原因には、以下のようなものがある:

- 工具校正の問題

- 環境要因

- オペレーター・テクニック

- 表面状態の問題

是正措置

正確な測定のため:

- 定期的な工具の校正

- 適切なオペレーター・トレーニング

- 環境制御

- 表面処理基準

ベストプラクティスと業界標準

精密部品を扱う私の経験では、このような慣行に従うことで、信頼性の高い測定が可能になる:

- 校正された工具を使用する

- 標準化された手順に従う

- 清潔な環境の維持

- すべての読書を記録する

- 重要な寸法を2回確認する

業界標準リファレンス

| スタンダード | 申し込み | 主な要件 |

|---|---|---|

| ISO 1101 | 幾何公差 | 形状および位置の公差 |

| ASME B89.1.5 | 測定の不確実性 | 計算方法 |

| API 610 | ポンプ要件 | シャフトの公差 |

シャフト計測の将来動向

業界は新しい技術によって進化している:

- 3Dスキャニングシステム

- 自動測定

- デジタルツインの統合

- リアルタイム・モニタリング

PTSMAKEでは、このようなトレンドを先取りし、お客様に最高品質の精密製造サービスをお届けするため、測定能力を継続的に更新しています。

シャフトの故障の根本原因は何か?

毎日、数え切れないほどの産業オペレーションが、重要なプロセスのためにポンプシャフトに依存しています。これらのシャフトが予期せず故障すると、コストのかかるダウンタイム、生産損失、潜在的な安全上の危険につながります。私は、製造工場が突然のシャフトの故障から回復するために奔走するのを見てきましたが、多くの場合、真の原因を理解しないままでした。

シャフトの故障の根本的な原因は、通常、ミスアライメント、過度の振動、材料疲労、不適切なメンテナンスなど、さまざまな要因の組み合わせに起因します。これらの要因を理解することは、将来の故障を防止し、最適な機器性能を確保するために極めて重要です。

材料の疲労と応力を理解する

材料疲労はシャフト破損の主な原因の一つです。シャフトが 繰り返し荷重3そのため、繰り返し応力がかかり、微細な亀裂が発生する可能性があります。PTSMAKEでは、材料疲労の初期兆候を特定するための包括的な試験プロトコルを開発しました。

シャフトの寿命に影響する応力の種類

- ねじり応力

- 曲げ応力

- 軸応力

- 複合ストレス

ストレスの種類によって、潜在的な故障モードへの寄与は異なります。詳しい内訳は以下の通り:

| ストレスタイプ | 主な原因 | シャフトへの影響 | 予防法 |

|---|---|---|---|

| ねじり | パワー・トランスミッション | ねじれ変形 | 適切なサイズと素材の選択 |

| 曲げ | ミスアライメント | 表面クラック | 定期的なアライメント点検 |

| アキシャル | スラスト荷重 | 長さの変化 | スラストベアリングの取り付け |

| 複合 | 複数の情報源 | 複雑な故障パターン | 総合的な設計審査 |

ミスアライメント静かなる破壊者

PTSMAKEでの豊富な経験から、ミスアライメントは手遅れになるまで見過ごされがちであると私は見てきた。ミスアライメントには主に3つのタイプがある:

角度のミスアライメント

- 不均一な応力分布

- ベアリングの早期故障の原因

- 過度の振動を引き起こす

平行ミスアライメント

- ラジアル荷重の増加につながる

- シールの摩耗を促進

- 過度の発熱

コンビネーション・ミスアライメント

- 実際のアプリケーションで最も一般的

- 複合ストレス要因

- 正確な補正方法が必要

環境要因と動作条件

環境はシャフトの寿命に重要な役割を果たす。主な考慮事項は以下の通りです:

温度効果

- 熱膨張と熱収縮

- 材料特性の変化

- 潤滑効果

化学物質への暴露

- 腐食リスク

- 材料の劣化

- シールの互換性の問題

メンテナンスと予防戦略

PTSMAKEでは、予防保全の重要性を強調しています。私たちのアプローチには以下が含まれます:

定期検査の手順

- 表面損傷の目視チェック

- 振動解析

- アライメント検証

- ベアリングの状態監視

適切な設置方法

| 設置ステップ | 主な検討事項 | よくある間違い |

|---|---|---|

| アライメント | 精密工具を使う | プロセスを急ぐ |

| 取り付け | トルク仕様に従う | 不適切なフィッティング |

| バランス | ダイナミック・バランスのチェック | 小さな不均衡を無視する |

| 潤滑 | 正しいタイプを使用する | 数量違い |

シャフトの信頼性に関する設計上の考慮事項

PTSMAKEの製造に関する専門知識を通じて、私たちは重要な設計要素を特定しました:

素材の選択

- 動作環境を考慮する

- 負荷要件を考慮する

- 費用対効果を考慮する

次元最適化

- ストレス集中の緩和

- 適切な直径比

- 十分なクリアランス

表面処理

- 適切な仕上げ方法

- 硬化の要件

- コーティングの選択

トラブルシューティングと分析

シャフトの故障が発生した場合、系統的な分析が極めて重要である:

調査ステップ

- 故障状況を記録する

- 操業データの収集

- 故障パターンを調べる

- 材料特性の分析

一般的な故障パターン

| パターン・タイプ | 特徴 | 考えられる原因 |

|---|---|---|

| 疲労 | ビーチマーク | 繰り返し荷重 |

| ねじり | 45度クラック | オーバーロード |

| 腐食 | ピッティング | 化学攻撃 |

| ウェア | サーフェス・スコアリング | 潤滑不良 |

シャフトの故障原因を包括的に理解することは、効果的な予防戦略の実施に役立ちます。PTSMAKEでは、多くのお客様のシャフト設計とメンテナンス手順の最適化に成功し、故障率を大幅に削減し、運転の信頼性を向上させています。

ポンプの軸仕事を計算するには?

ポンプシステムを管理する際、多くのエンジニアが正確なシャフトワークの計算に苦労しています。変数の複雑さと計算ミスの可能性は、非効率なポンプ運転とエネルギーコストの増加につながります。

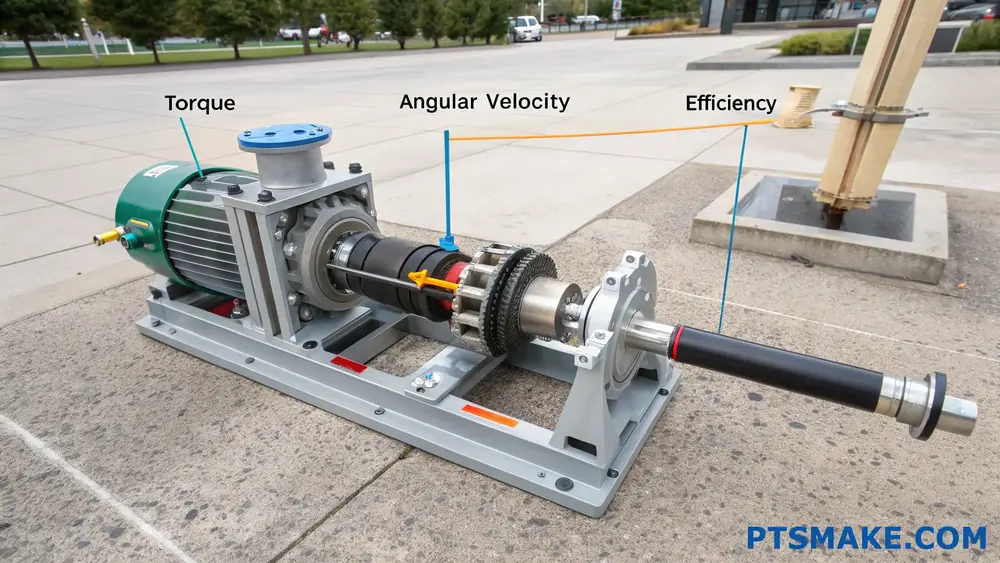

ポンプの軸仕事とは、ポンプのモーターから軸を通して流体に伝達される機械的エネルギーを表します。効率損失や流体特性などの要因を考慮し、トルクに角速度を乗じて計算されます。

シャフトワークコンポーネントを理解する

基本原則

ポンプの軸仕事計算の基本は、エネルギーがシステムを通じてどのように伝達されるかを理解することにあります。私はよくクライアントに、軸仕事とは単に入力される動力だけでなく、その動力がいかに効率的に流体の動きに変換されるかということであると説明します。機械効率は、このエネルギー伝達プロセスにおいて重要な役割を果たします。

必須変数

シャフトワークを計算する際には、いくつかの重要な変数を考慮しなければならない:

| 可変 | シンボル | 単位 |

|---|---|---|

| トルク | τ | ン |

| 角速度 | ω | ラド/秒 |

| 電源入力 | ピン | ワッツ |

| 効率性 | η | % |

計算方法

標準フォーミュラ方式

シャフトワーク(Ws)の基本式は以下の通りである:

Ws = τ × ωどこでだ:

- τはシャフトにかかるトルク

- ωはシャフトの角速度

効率に関する考察

PTSMAKEでポンプ製造に携わった経験から、実際の用途では効率損失を考慮する必要があると感じています。実際に必要とされるシャフトワークは、理論上の計算よりも高くなることがよくあります:

- 機械的損失

- 流体摩擦

- 内部リーク

- ベアリング・ロス

高度な計算テクニック

パワー・ベース計算

私がよく使うもうひとつのアプローチは、力関係を通してシャフトワークを計算することだ:

| パラメータ | フォーミュラ | 説明 |

|---|---|---|

| 入力電力 | ピン = V × I × PF | 電気入力電力 |

| シャフトパワー | Ps = Pin × ηm | 伝達される機械力 |

| 油圧パワー | Ph = Ps × ηh | 流体に供給されるパワー |

流量の統合

可変流量システムについては、考慮しなければならない:

- 流量変動

- システム圧力の変化

- 流体特性

- 動作条件

実践的応用

数多くのポンプの設置に携わってきた経験から、私は以下の手順を踏むことをお勧めする:

- 必要な流量と揚程を決定する

- 理論上の必要電力を計算する

- システム固有の効率損失を考慮する

- 運用の柔軟性を確保するために安全マージンを適用する

実世界での考察

PTSMAKEでは、正確なシャフト作業計算を保証するために、包括的な試験手順を開発しました。主な要素は以下の通りです:

- 動作温度の影響

- 流体の粘度変化

- システム抵抗の変動

- 始動条件

よくある問題のトラブルシューティング

計算エラー

よくある間違いを避けるために:

- 効率要因を無視

- 誤った単位の使用

- システムカーブを考慮しない

- 流体特性の変化を見過ごす

パフォーマンスの最適化

シャフトワークの計算を最適化する:

- 測定器の定期的な校正

- システム効率の傾向を監視する

- 実績データに基づいて計算を更新

- 予知保全戦略の実施

システム設計への影響

シャフトワークの計算を理解する:

- モーター選択

- シャフトのサイズ

- ベアリング仕様

- カップリング要件

この知識は、より効率的で信頼性の高いポンプシステムの設計に役立ちます。PTSMAKEでは、この知識を活用し、ポンプの性能と信頼性を最適化する精密部品を製造しています。

今後の検討事項

ポンプシャフトの計算分野は、進化し続けている:

- 高度なモデリング・ソフトウェア

- リアルタイム監視システム

- 自動計算ツール

- IoT統合の可能性

これらの開発により、計算はより正確で利用しやすくなっているが、適切な実施とトラブルシューティングのためには基本的な理解が不可欠であることに変わりはない。

ポンプシャフトの主な機能は何ですか?

突然のポンプ故障で操業全体が停止した経験はありませんか?生産の遅れ、費用のかかる修理、チームの不満など、その結果は深刻です。このような問題の多くは、見落とされがちな1つの重要な部品、すなわちポンプシャフトに起因しています。

ポンプシャフトは、モーターからインペラーに回転力を伝達する中心的なコンポーネントとして機能し、機械エネルギーを油圧エネルギーに変換することを可能にします。この重要な要素は、適切なアライメントを維持し、ポンプシステム内の動的荷重を支えます。

ポンプシャフトの中核機能を理解する

パワー・トランスミッション

ポンプシャフトの主な機能は動力伝達です。PTSMAKEでポンプシャフトを設計する際、私は、ポンプシャフトが以下の条件に対応できることを保証します。 ねじり応力4 運転中に発生するシャフトは、構造的な完全性を維持しながら、駆動モーターからポンプインペラーに効率的に動力を伝達する必要があります。

負荷サポート

ポンプシャフトは、以下のような様々な荷重を支えなければならない:

- インペラの力によるラジアル荷重

- システム圧力によるアキシアル荷重

- 回転部品の重量

- 運転中の動的な力

重要な設計上の考慮事項

素材の選択

シャフトの材質の選択は、性能に大きく影響します。PTSMAKEでは、特定のアプリケーションの要件に基づいて慎重に材料を選択します:

| 素材タイプ | メリット | ベストアプリケーション |

|---|---|---|

| ステンレス鋼 | 耐食性、高強度 | 化学処理、食品グレード |

| 炭素鋼 | コストパフォーマンスが高く、強度が高い | 一般産業用 |

| 合金鋼 | 優れた強度、耐摩耗性 | ヘビーデューティー用途 |

| 二相鋼 | 強度と耐食性の両立 | 海洋環境 |

寸法精度

適切なシャフトのサイジングは非常に重要である:

- たわみの最小化

- 振動の低減

- ベアリングの適切な取り付け

- シールの完全性の維持

パフォーマンス要因

速度要件

シャフトは、運転速度を維持しながら処理しなければならない:

- 回転バランス

- 限界速度マージン

- 振動コントロール

- スムーズなパワー供給

環境への配慮

シャフトの性能に影響を与える環境要因には、次のようなものがある:

- 動作温度

- 化学物質への暴露

- 水分レベル

- 粒子状物質の存在

製造工程への影響

精密機械加工

PTSMAKEでは、CNC加工の専門知識を駆使し、確実に加工します:

- 正確な寸法公差

- 優れた表面仕上げ

- 適切な材料特性

- 一貫した品質

品質管理

私たちの品質保証プロセスには以下が含まれる:

- 材料認証

- 寸法検査

- 表面仕上げの検証

- アライメント・チェック

- ダイナミックバランシング

メンテナンス

定期検査

適切なシャフトのメンテナンスには、以下のチェックが含まれる:

- 摩耗パターン

- アライメントの問題

- 表面損傷

- ベアリングの状態

- シール性能

予防措置

シャフトの寿命を延ばすには

- 定期的な潤滑

- アライメントチェック

- 振動モニタリング

- 温度モニタリング

- 負荷管理

システム・インテグレーション

カップリングの選択

適切なカップリングが確保される:

- 適切なパワー伝達

- ミスアライメント補正

- 振動減衰

- 容易なメンテナンス

ベアリング構成

適切なベアリングの選択が影響する:

- 負荷分散

- シャフトアライメント

- 動作温度

- システムの信頼性

パフォーマンスの最適化

効率要因

シャフトの効率に影響を与える主な要素:

- 材料特性

- 表面仕上げ

- アライメント精度

- 品質バランス

- デザインの最適化

信頼性向上

信頼性を最大限に高めるには、次のことに集中する:

- 適切なサイジング

- 素材の選択

- 製造品質

- インストール手順

- メンテナンス・プロトコル

PTSMAKEでは、よく設計され、適切に製造されたポンプシャフトがシステムの信頼性にとって極めて重要であることを理解しています。精密製造における当社の経験により、最も厳しい仕様を満たすシャフトを製造することができます。各シャフトが最適な性能を発揮できるよう、高度なCNC加工技術と厳格な品質管理対策を採用しています。

ポンプシステムの成功は、シャフトの品質に大きく依存します。設計、材料の選択、製造精度、および適切なメンテナンスに細心の注意を払うことで、ポンプシャフトは長年にわたって信頼性の高いサービスを提供することができます。カスタムシャフトソリューションが必要な場合でも、標準的な交換品が必要な場合でも、これらの基本的な側面を理解することで、ポンプの運転を確実に成功させることができます。

高応力用途のポンプシャフトに最適な材料とは?

高応力用途のポンプシャフトに不適切な材料を選択すると、致命的な故障につながる可能性があります。私は、重要な運転中にポンプが故障し、高価なダウンタイムと安全上のリスクを引き起こしているのを見てきました。このような故障は、材料の疲労、腐食、または極端な荷重に対応できないことに起因することがよくあります。

高応力用途のポンプシャフトに最適な材料は、 316や17-4 PHなどのステンレス鋼、二相鋼、高 強度合金鋼である。これらの材料は、強度、耐食性、疲労 特性に優れている。

ポンプシャフトの材料要件を理解する

要求の厳しい用途向けにポンプシャフトを設計する場合、材料の選択が非常に重要になります。選択された材料は、様々な運転条件下で信頼できる性能を確保するために、特定の特性を示さなければなりません。PTSMAKEでは、様々な材料に基づいたポンプシャフトを定期的に加工しています。 降伏強度5 およびアプリケーションの要件。

考慮すべき主な材料特性

- 引張強度

- 耐疲労性

- 耐食性

- 耐摩耗性

- 熱安定性

高応力ポンプシャフト用一般材料

ステンレス鋼グレード

ステンレス鋼は、その優れた特性バランスにより、ポンプシャフトに最も人気のある選択肢であり続けています。ここでは、一般的に使用されるグレードの詳細な内訳を示します:

| グレード | 引張強さ (MPa) | 耐食性 | コスト係数 |

|---|---|---|---|

| 316L | 485 | 素晴らしい | 中程度 |

| 17-4 PH | 1070 | 非常に良い | 高い |

| 904L | 490 | スーペリア | 非常に高い |

二相ステンレス鋼

これらの材料は、標準的なステンレス鋼に比べて優れた強度と耐食性を提供します。一般的なグレードは以下の通り:

| グレード | 主なメリット | 代表的なアプリケーション |

|---|---|---|

| 2205 | 高強度、優れた耐塩化物性 | 化学処理 |

| 2507 | 優れた耐食性 | オフショアポンプ |

| S32760 | 優れた耐孔食性 | マリンアプリケーション |

さまざまな用途における特別な配慮

化学処理産業

化学処理では、耐食性が最も重要になります。私たちはしばしば推奨しています:

- スーパー二相ステンレス鋼

- ハステロイ C-276

- インコネル625

水処理アプリケーション

水処理用ポンプについて

- 316Lステンレス鋼

- デュプレックス 2205

- 炭素鋼、保護コーティング

使用条件に基づく材料選択

温度に関する考察

使用温度は材料選択に大きく影響する:

| 温度範囲 | 推奨素材 |

|---|---|

| 0℃以下 | 低温合金鋼 |

| 0-200°C | 標準ステンレス鋼 |

| 200℃以上 | 高温合金 |

圧力要件

高圧用途では、優れた機械的特性を持つ材料が要求される:

- 高強度合金鋼

- 析出硬化ステンレス鋼

- ニッケル基合金

製造に関する考慮事項

PTSMAKEでは、材料の選択も製造工程に影響を与えることを理解しています。主な要因は以下の通りです:

- 加工性

- 熱処理要件

- 表面仕上げ能力

- 費用対効果

機械加工の課題

さまざまな材料は、さまざまな加工上の課題をもたらします:

| 素材 | 加工難易度 | 特別要件 |

|---|---|---|

| 316L | 中程度 | 鋭利な工具、適切な冷却 |

| 17-4 PH | 高い | 特殊工具、精密パラメータ |

| デュプレックス | 非常に高い | 冷却強化、リジッドセットアップ |

コスト・ベネフィット分析

素材を選ぶ際には、次のことを考慮する:

- 初期材料費

- 製造経費

- 期待耐用年数

- メンテナンス要件

- 交換頻度

品質管理とテスト

ポンプシャフトの信頼性を確保するために、私たちは以下のことを実施しています:

- 材料認証検証

- 非破壊検査

- 寸法検査

- 表面仕上げ測定

- 硬度試験

ポンプシャフト材料の将来動向

業界はその方向に向かっている:

- 先進複合材料

- 新しい表面処理

- ハイブリッド素材ソリューション

- モニタリング機能を備えたスマート素材

PTSMAKEでは、製造能力と材料の知識ベースを継続的に更新することで、このようなトレンドを先取りしています。

メンテナンス

適切な材料の選択は、メンテナンスの必要性に影響する:

- 検査間隔

- 潤滑の必要性

- 修理の可能性

- 代替戦略

これらの要因を理解することは、信頼性の高い運転を維持しながら、総所有コストを最適化するのに役立つ。

CNC加工されたポンプシャフトの早期摩耗を防ぐには?

私は毎日、ポンプシャフトの早期摩耗に悩む顧客に遭遇し、予期せぬ機器の故障やコストのかかるダウンタイムにつながっています。頻繁な交換やメンテナンスへの対応によるフラストレーションは、生産性に影響を与えるだけでなく、運転コストを大幅に増加させます。

CNC機械加工されたポンプシャフトの早期摩耗を防ぐには、材料の選択、表面仕上げ、適切なアライメント、潤滑システムに重点を置いてください。これらの重要な要素を定期的な保守と監視と組み合わせることで、シャフトの耐用年数を大幅に延ばすことができます。

素材の選択と処理

耐久性のあるポンプシャフトの基礎は、適切な材料選択から始まります。PTSMAKEでは、適切な材料を選択することがシャフトの寿命に大きく影響することがわかりました。材料は、構造的完全性を維持しながら、加工硬化に耐えなければなりません。

ポンプシャフトの一般的な材料

| 素材 | メリット | ベストアプリケーション |

|---|---|---|

| 316ステンレス鋼 | 耐食性、優れた強度 | 化学処理用ポンプ |

| 17-4PHスチール | 高強度、良好な硬度 | 高圧用途 |

| 二相鋼 | 優れた耐食性 | 海洋環境 |

| 炭素鋼 | コストパフォーマンスが高く、加工が容易 | 汎用ポンプ |

表面仕上げ技術

表面仕上げの品質は、シャフトの性能に直接影響します。精密なCNC加工プロセスにより、最適な表面特性を実現します:

重要な表面パラメータ

- 粗さ(Ra)0.4μm以下

- 適切な円筒度公差

- 管理された真円度仕様

- 表面パターンの最適化

アライメントと設置に関する考慮事項

どんなによくできたシャフトでも、アライメントが適切でなければ、早期に故障する可能性があります。主な要因は以下の通りです:

適切なアライメント方法

- レーザーアライメントシステム

- ダイヤルインジケーター測定

- デジタルシャフトアライメントツール

- 定期的なアライメント点検

潤滑システム設計

摩耗を防ぐには、効果的な潤滑が不可欠です。以下の点を考慮すること:

潤滑最適化戦略

| 戦略 | 目的 | 実施 |

|---|---|---|

| オイル分析 | 摩耗パターンを監視する | 定期検査スケジュール |

| フィルム厚さ | 分離の維持 | 適切なオイルの選択 |

| 流量 | カバレッジの確保 | システム設計の最適化 |

| 温度管理 | 粘度の維持 | 冷却システムの統合 |

環境保護対策

環境要因はシャフトの寿命に大きく影響する:

保護戦略

- 密閉ベアリング

- 環境シールド

- 保護コーティング

- 定期的なクリーニング・プロトコル

製造時の品質管理

PTSMAKEでは、厳格な品質管理対策を実施しています:

主な検査ポイント

- 寸法精度

- 材料認証

- 表面仕上げの検証

- 硬度試験

- 同心度チェック

メンテナンス・プロトコル

適切なメンテナンス・ルーチンを確立することは不可欠である:

メンテナンス・スケジュールの構成要素

| タイムフレーム | アクション・アイテム | 目的 |

|---|---|---|

| 毎日 | 目視検査 | 明らかな問題を検出する |

| ウィークリー | 振動モニタリング | 初期の問題を特定する |

| 毎月 | アライメントチェック | 適切なセットアップを維持する |

| 四半期 | 完全検査 | 総合評価 |

負荷管理

運転負荷を理解し管理することで、シャフトの寿命を延ばします:

負荷対策

- 設計パラメータ内での運転

- システム圧力のモニタリング

- スタートアップ手順の管理

- 熱負荷の管理

デザインの最適化

適切な設計が早期摩耗を防ぐ:

重要な設計要素

- シャフト径の最適化

- ストレス集中の緩和

- ベアリング間隔の計算

- 素材移行ゾーン

高度監視システム

最新のモニタリングは、故障の予防に役立つ:

モニタリング技術

- 振動解析

- 温度モニタリング

- 油粒子分析

- パフォーマンスの傾向

実施戦略

これらの予防策を成功させるために:

- ベースライン条件を記録する

- メンテナンス担当者のトレーニング

- モニタリング・プロトコルの確立

- 対応手順の作成

- プラクティスの見直しと更新

これらの包括的な戦略を実施することで、私たちは多くのお客様のポンプシャフトの寿命を大幅に延ばすお手伝いをしてきました。重要なのは、故障に反応的に対処するのではなく、予防のために体系的なアプローチを取ることです。PTSMAKEでは、様々な業界のポンプシャフトのCNC加工における長年の経験を通じて、これらの実践を洗練させ、お客様の機器の最適な性能と寿命を保証しています。

工業用ポンプシャフトの耐久性を向上させる設計上の特徴とは?

ポンプシャフトの不具合は、大規模なダウンタイムと多大な経済的損失を引き起こし、産業運営における壊滅的な故障につながる可能性があります。私は、企業がシャフトの早期摩耗やミスアライメントの問題、そして適切な設計を考慮すれば防げたはずの予期せぬ故障で苦労しているケースを数多く目撃してきました。

ポンプシャフトの耐久性を向上させる主な設計機能には、最適化された材料の選択、適切なシャフト直径のサイジング、適切なベアリングサポート、効果的なシーリングシステム、および正確なアライメント仕様が含まれます。これらの要素が相まって、シャフトの寿命とポンプ全体の性能が向上します。

材料選択の考慮点

材料選択はポンプシャフトの耐久性において重要な役割を果たします。PTSMAKEでは、特定のアプリケーションの要件に基づいて、様々な材料を慎重に評価します。最も一般的な材料は以下の通りです:

高品位ステンレス鋼オプション

- 316ステンレス鋼:優れた耐食性

- 17-4 PH:優れた強度と硬度

- 二相鋼:強度と耐食性を併せ持つ

材料の選択は、シャフトの降伏強度と全体的な性能に大きく影響する。

幾何学的デザイン要素

シャフト径の最適化

ポンプシャフトの直径は、取り扱いを慎重に計算しなければならない:

- ねじり応力

- 曲げモーメント

- 臨界速度要件

- たわみ限界

| シャフトサイズ (mm) | 耐荷重 (kN) | 速度範囲 (RPM) |

|---|---|---|

| 20-30 | 5-15 | 1000-3000 |

| 31-50 | 16-40 | 800-2500 |

| 51-75 | 41-80 | 600-2000 |

ストレス集中管理

- 段階的な直径移行を実施

- 最適なフィレット半径の使用

- キー溝の影響を最小限に抑える

- シールの適切な溝設計

ベアリング・システム設計

ベアリングシステムは、シャフトのサポートとアライメントの基本です。主な考慮事項は以下の通りです:

ベアリングの選定基準

- 負荷要件

- 速度制限

- 温度への配慮

- 潤滑の必要性

ベアリング間隔

適切なベアリング間隔が助けになる:

- シャフトのたわみを最小限に抑える

- 振動の低減

- 負荷分散の最適化

- 全体的な安定性の向上

シーリングシステムの統合

メカニカルシールの設計

最新のメカニカル・シールには

- 精密なフェース素材

- 最適なスプリング荷重

- 適切なフラッシュ・アレンジメント

- 環境制御

シャフトスリーブに関する考察

保護用スリーブは、以下のように設計されるべきである:

- 硬度要件

- 表面仕上げ仕様

- 適切なクリアランス公差

- 素材の互換性

ダイナミック・バランスの条件

適切なダイナミックバランスを実現するには

バランス・グレードの選択

| バランス・グレード | アプリケーション・タイプ | 最高回転数 |

|---|---|---|

| G1.0 | 精密ポンプ | >3000 |

| G2.5 | スタンダード・インダストリアル | 1500-3000 |

| G6.3 | 汎用 | <1500 |

振動対策

- 振動モニタリングの実施

- 定期的なメンテナンス・スケジュール

- アライメントチェック手順

- バランス補正方法

製造に関する考慮事項

PTSMAKEでは、最適なシャフト製造を通じて、最適なシャフト製造を保証します:

表面仕上げの要件

- 適切な研削技術

- 表面粗さコントロール

- 熱処理工程

- 品質検査方法

寸法公差

重要な公差は以下の通り:

- 同心度仕様

- 真円度の要件

- 真直度の限界

- ランアウトコントロール

環境保護機能

腐食防止

- 保護塗料の塗布

- 特定の環境に適した素材選択

- 必要に応じてカソード保護

- 定期的なメンテナンス

温度管理

- 冷却システムの統合

- 放熱設計

- 温度モニタリング

- 熱膨張率

メンテナンス

長期的な耐久性を確保するためには、設計上の特徴を生かす必要がある:

簡単なアクセス

- 取り外し可能なカップリング・ガード

- アクセス可能な潤滑ポイント

- 簡易組立・分解

- 明確なメンテナンス・マーキング

モニタリング機能

- 振動センサーの取り付け位置

- 温度測定場所

- 圧力モニタリング規定

- アライメント・チェック機能

このような包括的な設計上の配慮により、ポンプシャフトは産業用途において最適な耐久性と性能を達成することができます。これらの特徴は、耐用年数を延ばすだけでなく、メンテナンスコストを削減し、システム全体の信頼性を向上させます。PTSMAKEでは、これらの設計要素を製造工程に組み込み、ポンプ部品の最高品質と長寿命を保証しています。