金属部品の中には、すぐにくすんだり、傷がついたり、腐食したりするものがあることにお気づきだろうか。製造業では、美しいアルミ部品が数ヶ月使用しただけで光沢を失ったり、劣化したりして、顧客が不満を募らせているのをよく目にします。

陽極酸化処理は、電気化学的プロセスにより、金属表面に耐久性と耐食性に優れた酸化皮膜を形成します。この処理により、金属の耐久性、外観、耐摩耗性が向上し、カスタム着色や表面特性の向上が可能になります。

私は製造のプロとして、アルマイト処理によって製品を改善する多くのクライアントを支援してきました。普通の金属部品を、より長持ちし、より優れた性能を発揮する優れた部品に変えることができる、この多用途の表面処理の主な利点と用途をご紹介しましょう。

陽極酸化処理の目的は?

なぜ、あるアルミニウム製品は美しい外観を保ち、あるアルミニウム製品はすぐに劣化してしまうのか不思議に思ったことはありませんか?また、ある種の金属表面は傷や腐食を免れるように見えるのに、同じような製品が錆びてしまうのはなぜでしょう?このような問題は、高価な交換品や製品の品質低下につながります。

陽極酸化は、主にアルミニウムなどの金属表面に、耐久性と耐食性に優れた酸化皮膜を形成する電気化学的プロセスです。この保護皮膜は金属の耐久性を高めるだけでなく、色の追加や美観の向上も可能にします。

陽極酸化の基礎を理解する

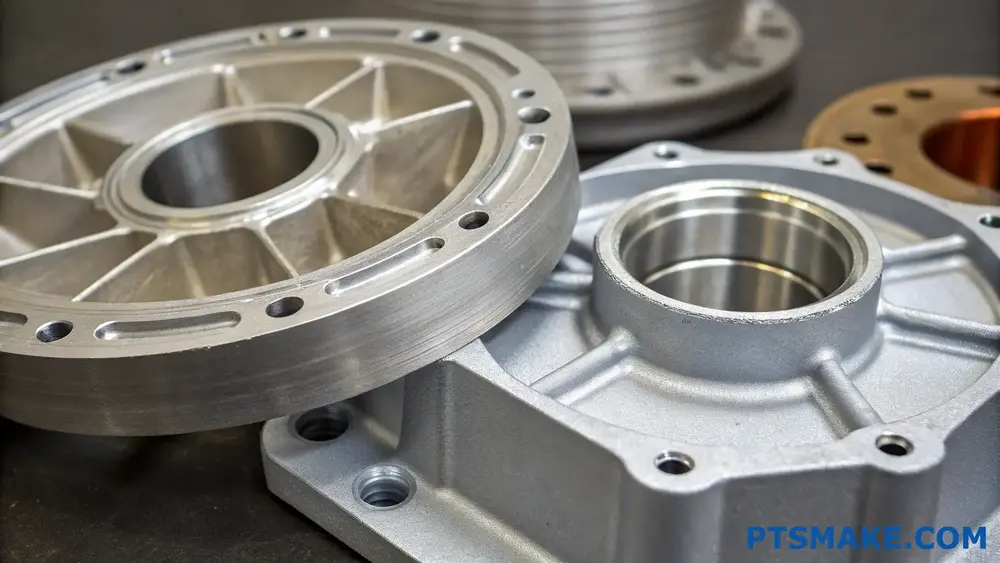

陽極酸化処理では、金属表面を非常に耐久性のある皮膜に変えます。 陽極酸化皮膜1.PTSMAKEでさまざまな表面処理工程に携わった経験から、この電気化学的工程は、単なる表面コーティングではなく、金属の不可欠な一部となる層を作り出すことがわかった。

プロセスを支える科学

陽極酸化プロセスは、次のような重要なステップを踏む:

表面処理

- 洗浄と脱脂

- 化学エッチング

- ブライトニング(オプション)

アルマイト浴

- 電解質溶液への浸漬

- 電流の応用

- 酸化膜の形成

シーリング

- 温水または化学シーリング

- 毛穴の閉鎖

- 保護強化

陽極酸化の利点

耐久性の向上

アルマイト加工が施された表面:

| ベネフィット | 説明 |

|---|---|

| 耐食性 | 酸化と錆の発生を防ぐ |

| 耐摩耗性 | 表面硬度を高める |

| 天候保護 | 環境要因からのガード |

| 化学的安定性 | ほとんどの物質と反応しにくい |

美的利点

陽極酸化処理には、さまざまな美的利点がある:

- カラー統合の可能性

- 製品間で一貫した仕上がり

- 色あせしにくい表面

- 自然な金属外観の保持

産業用途

航空宇宙および自動車

航空宇宙や自動車の分野では、陽極酸化処理された部品は非常に重要である:

- エンジン部品

- エクステリア・トリムピース

- 構造要素

- インテリア装飾部品

PTSMAKEでは、様々な自動車業界のお客様にアルマイト処理プロセスを導入し、美観を保ちながら厳しい業界標準を満たす部品を提供しています。

コンシューマー・エレクトロニクス

エレクトロニクス産業は、陽極酸化に大きく依存している:

- スマートフォンケース

- ノートパソコンのボディ

- タブレットフレーム

- ポータブル機器ハウジング

建築・建設

陽極酸化アルミニウムは広く使用されている:

- 建物のファサード

- 窓枠

- ドアシステム

- 装飾パネル

環境への配慮

サステナビリティのメリット

陽極酸化処理には、環境面でいくつかの利点がある:

- 無害プロセス

- リサイクル可能な素材

- 長持ちする仕上げで、交換の必要性を低減

- 廃棄物の発生を最小限に抑える

エネルギー効率

このプロセスは、以下のような形でエネルギー効率に貢献している:

| アスペクト | ベネフィット |

|---|---|

| 熱反射 | 冷却コストの削減 |

| サーマルバリア | 断熱性の向上 |

| 耐久性 | 交換頻度を最小限に抑える |

| ローメンテナンス | 洗浄資源の使用量を削減 |

品質管理対策

安定した陽極酸化結果を得るためには、いくつかの要因の監視が必要である:

プロセス・パラメーター

- 温度制御

- 電流密度

- 溶液濃度

- 治療時間

試験方法

- 膜厚測定

- シールの品質検証

- 耐食性試験

- 色の一貫性チェック

コストに関する考察

初期の陽極酸化処理コストは、他の表面処理よりも高く見えるかもしれませんが、長期的な利点は、多くの場合、投資を正当化します:

- メンテナンスの軽減

- 製品寿命の延長

- 交換頻度の減少

- 商品価値の向上

PTSMAKEでは、お客様がこれらの要因を評価し、表面処理のニーズについて十分な情報に基づいた決定を下せるよう支援し、コストと性能の最適なバランスを実現します。

アルマイトの色は何を意味するのか?

アルマイト処理された部品を選んだものの、そのさまざまな色に戸惑ったことはありませんか?多くのエンジニアは、正しいアルマイト色を選択する際に、それが部品の性能に影響するのか、それとも純粋に審美的なものなのかわからず、困惑してしまいます。

アルマイトの色は単なる装飾ではなく、コーティングの厚みや保護レベルを示します。タイプIIアルマイト処理では、ゴールド、ブルー、レッドなどの色が一般的ですが、タイプIII(硬質アルマイト処理)では、グレーやブラックなどの濃い色合いが一般的で、耐摩耗性に優れています。

陽極酸化の色形成を理解する

アルマイトの着色プロセスは魅力的で複雑であり、多孔質の酸化皮膜を形成する。その 電気泳動法2 染料を受け入れたり、保護のために密閉したりできる微細な孔を作る。

天然アルマイト色と染色アルマイト色

ナチュラル・アルマイトは微妙な変化を生み出す:

- クリア/ナチュラル:わずかに半透明

- ライトグレー:建築用途で一般的

- シャンパン家電製品に人気

染色アルマイト処理は、幅広いカラーオプションを提供します:

| カラー | 代表的なアプリケーション | 耐久性評価 |

|---|---|---|

| ブラック | 軍事装備 | 素晴らしい |

| ブルー | 消費者製品 | グッド |

| レッド | スポーツ用品 | グッド |

| ゴールド | 高級品 | 非常に良い |

厚さの指標としての色

アルマイト層の厚さは、その色と保護レベルに直結する:

タイプIIアルマイトカラー

- 淡色(0.0004インチ~0.0007インチ):装飾用途

- 中色(0.0007インチ~0.001インチ):一般用途

- ダークカラー(0.001インチ以上):保護強化

タイプIII硬質アルマイトカラー

- 灰色~黒色(0.002インチ~0.004インチ):最大限の耐摩耗性

- ダークブロンズ:工業用

- オリーブドラブミリタリー仕様

業界固有のカラー規格

さまざまな業界では、特定の色に関する要件が定められている:

航空宇宙の要件

- クリアアルマイト:内部部品

- 黒アルマイト:外部表面

- 色分け:システムの識別

ミリタリー仕様

- タイプIII硬質アルマイト:オリーブドラブ

- 耐薬品性コーティング(CARC):特定の色範囲

- 連邦規格595に適合する色

色安定性要因

アルマイト色の安定性にはいくつかの要因が影響する:

環境の影響

- 紫外線暴露:色あせの原因になる

- 化学物質への暴露:変色することがある

- 温度変化:色の一貫性に影響

プロセス変数

- 電圧制御

- 入浴時間

- 染料濃度

- シール方法

PTSMAKEでは、生産ロット間の色の一貫性を確保するため、厳格な品質管理手段を導入しています。私たちの高度なアルマイト処理施設は、これらの変数を正確に管理しています:

品質管理対策

| パラメータ | 制御方法 | 寛容 |

|---|---|---|

| 電圧 | デジタル・モニタリング | ±0.5V |

| 時間 | 自動化されたタイミング | ±30秒 |

| 温度 | デジタル制御 | ±2°F |

| pHレベル | 継続的テスト | ±0.2 |

色選択のガイドライン

アルマイトの色を選ぶときは、次のことを考慮する:

機能要件

- 耐摩耗性のニーズ

- 環境暴露

- 耐薬品性

- 放熱

美的配慮

- ブランドの一貫性

- デザイン統合

- 光の反射

- カラーマッチング

コストへの影響

- プロセスの複雑性

- 材料要件

- 生産量

- 品質基準

テストと検証

色の一貫性には厳格なテストが必要である:

フィジカル・テスト

- コーティングの厚さ

- 測色

- 耐摩耗性

- 衝撃試験

品質保証

- 分光光度計による分析

- 塩水噴霧試験

- 耐候性

- 接着試験

PTSMAKEの経験から、カラーアルマイトを成功させるには、技術的プロセスと美的要求の両方を深く理解する必要があることがわかりました。私たちは、すべてのプロジェクトで一貫した結果を保証するために、詳細な工程管理と品質チェックを維持しています。

アルミの再アルマイト処理は可能か?

アルマイトの部品が光沢を失ったり、磨耗の兆候が現れたりするのに気づいたことはありませんか?これらの高価な部品がくすんで見えたり、傷がついて見えたりすると、特に機能性と同じくらい美観が重要なハイエンド製品ではイライラしてしまいます。

はい、アルミニウムは再陽極酸化処理できますが、その処理にはまず既存の陽極酸化層を完全に剥離する必要があります。成功するかどうかは、パーツの状態、以前のアルマイト処理品質、再アルマイト処理前の適切な表面処理によります。

再陽極酸化プロセスを理解する

再アルマイト処理は、単に新しいコーティングを施すほど簡単ではありません。細部にまで細心の注意を払う必要がある、いくつかの重要な工程を伴います。PTSMAKEでは、最適な結果を保証するために体系的なアプローチを開発しました。

ステップ1:初期評価

再アルマイト処理を始める前に、我々は評価しなければならない:

- 表面状態

- 以前のアルマイトの厚さ

- 損傷や腐食の有無

- オリジナル素材構成

ステップ2:オリジナル・コーティングの剥離

を使用して、既存のアルマイト層を完全に除去する必要があります。 化学剥離液3.このプロセスには

| ストリッピング・パラメーター | 典型的な範囲 | 重要な検討事項 |

|---|---|---|

| 温度 | 20-30°C | 一貫性を維持しなければならない |

| 時間 | 30~60分 | コーティングの厚さによる |

| 溶液pH | 8.5-9.5 | 定期的なモニタリングが必要 |

再アルマイト処理における一般的な課題

表面の欠陥

再アノダイズ処理により、以前は隠されていた表面欠陥が発見されるかもしれない。私たちは、次のような方法でこれに対処しています:

- 機械研磨

- 化学エッチング

- 表面処理技術

マテリアルロスの考慮

各再陽極酸化サイクルでは、少量の母材が除去される。典型的な材料の損失は以下の通りです:

- 剥離時0.0254mm

- 新規アルマイト処理時0.0127mm

- 表面処理による追加損失

品質管理対策

再陽極酸化を確実に成功させるために、私たちは次のことを実行します:

厚み試験

- 渦電流測定の使用

- サンプルピースの破壊試験

- 定期的な校正チェック

接着試験

- クロスハッチテスト

- 耐衝撃性評価

- 塩水噴霧試験

産業用途

再アルマイト加工は様々な産業に貢献している:

航空宇宙部品

- コントロール・サーフェス

- インテリア・トリム

- 構造部品

自動車部品

- ホイール部品

- エンジンアクセサリー

- 装飾トリム

コンシューマー・エレクトロニクス

PTSMAKEでは、頻繁に再陽極酸化プロジェクトを扱っています:

- スマートフォン用ハウジング

- ノートパソコン用エンクロージャー

- タブレットフレーム

コスト・ベネフィット分析

再アルマイト処理を決定する際には、これらの要素を考慮してください:

| ファクター | メリット | 制限事項 |

|---|---|---|

| コスト | 40-60% 交換用未満 | 複雑さによって異なる |

| 時間 | 新規生産より速い | 慎重なスケジューリングが必要 |

| 品質 | オリジナルのスペックに合わせることができる | 隠れた欠陥を明らかにする可能性がある |

環境への影響

再陽極酸化処理には、環境面でいくつかの利点がある:

- 廃棄物の削減

- エネルギー消費量の削減

- 原材料の使用を最小限に抑える

- 持続可能な製造をサポート

陽極酸化表面のメンテナンスのベストプラクティス

アルマイト表面の寿命を延ばす:

- pH中性の溶液による定期的な洗浄

- 刺激の強い化学薬品や研磨剤は避ける

- 極端な環境条件から保護する

- 被害への迅速な対応

再アルマイト処理を検討する時期

再陽極酸化処理に最適なのは、以下の通り:

- 外観上の損傷がある部品

- 表面が摩耗した部品

- 色の変更が必要なもの

- 表面腐食が軽微な製品

技術仕様

最適な再アノダイズ処理結果を得るために、私たちはメンテナンスを行っています:

| パラメータ | 仕様 | 寛容 |

|---|---|---|

| 風呂の温度 | 20±1°C | ±1°C |

| 電流密度 | 1.5A/dm²(アンペア | ±0.2A/dm²の範囲 |

| コーティングの厚さ | 20ミクロン | ±2ミクロン |

鋳造アルミを陽極酸化処理できますか?

アルミ鋳造部品の表面処理に苦労して、残念な結果に終わったことはありませんか?鋳造アルミニウムのシリコン含有量や多孔性は様々であるため、一貫性のある魅力的なアルマイト仕上げを達成することは、不可能な作業のように感じられることがあります。

確かに、鋳造アルミニウムは陽極酸化処理できますが、その結果は鍛造アルミニウムに比べて予測しにくく、美的にも満足のいくものではありません。成功するかどうかは、鋳造方法、シリコン含有量、特定の鋳造アルミニウム合金の気孔率レベルに大きく依存します。

鋳造アルミニウム陽極酸化の課題を理解する

鋳造アルミニウムの陽極酸化処理には、慎重な検討を要する独特の課題があります。アルマイトの品質に影響を与える主な要因には、以下のようなものがあります:

シリコン・コンテンツの影響

鋳造アルミニウムは、一般的に鍛造アルミニウム合金よりも高いレベルのシリコンを含んでいます。ケイ素含有量が7%を超えると 共晶相4 鋳造中に形成されたシリコンは、アルマイト処理の結果に大きな影響を与えます。シリコン粒子はアルマイト処理中に影響を受けず、保護層に潜在的な弱点を生じさせる。

空隙率の考慮

アルミニウム鋳物には本来、陽極酸化処理に影響を与えるような微細な孔や空隙があります:

| 気孔率レベル | 陽極酸化への影響 | 推奨ソリューション |

|---|---|---|

| 低 (0-2%) | 影響は軽微、仕上がりは良好 | 標準アルマイト処理 |

| ミディアム (2-5%) | 中程度の影響、特別な準備が必要な場合がある | 修正前処理が必要 |

| 高い (>5%) | 影響が大きく、仕上がりが悪い可能性が高い | 代替の表面処理を検討する |

前処理の要件

鋳造アルミニウムの陽極酸化を成功させるには、適切な表面処理が重要です:

ケミカル・クリーニング

- 油や汚染物質を除去する脱脂作業

- アルカリエッチングで均一な表面を形成

- 酸化と残留物を除去するためのデスムッティング

メカニカルな準備

- 軽いサンディングやブラスト洗浄が必要な場合がある

- アルマイト処理前に、表面の欠陥に対処する必要がある。

- 汚染を防ぐための慎重な取り扱い

陽極酸化パラメータの最適化

標準的な陽極酸化処理工程は、鋳造アルミニウム用に変更が必要である:

温度管理

アルマイト処理中の正確な温度管理は不可欠である:

| プロセス段階 | 最適温度範囲 | 重要な検討事項 |

|---|---|---|

| 前処理 | 20-25°C | 洗浄効果に影響 |

| 陽極酸化処理 | 18-22°C | 塗膜品質への影響 |

| シーリング | 90-95°C | 耐久性を決定する |

電流密度の調整

電流密度が低いと、アルミ鋳造の方が良い結果が得られることが多い:

- 1.0~1.5A/dm²からスタート

- 電圧上昇を注意深く監視する

- 合金組成に基づき調整

品質管理対策

しっかりとした品質管理手順を実施することで、一貫した結果を得ることができる:

試験方法

- 膜厚測定

- シールの品質検証

- 耐食性試験

一般的な欠陥と解決策

| 欠陥の種類 | 考えられる原因 | 予防措置 |

|---|---|---|

| スポット仕上げ | 高シリコン含有 | 前処理の変更 |

| 接着不良 | 表面汚染 | クリーニングの強化 |

| 色ムラ | 気孔率の変化 | 調整されたプロセス・パラメーター |

代替表面処理

アルマイトの結果が満足のいくものでない場合は、次のような選択肢を検討してください:

パウダーコーティング

- 表面の凹凸を見事にカバー

- 豊富なカラーバリエーション

- 良好な耐久性

化学変換コーティング

- 陽極酸化処理よりもシンプルなプロセス

- 表面のばらつきに寛容

- ほとんどの鋳造合金に適している

PTSMAKEでは、アルミニウム鋳造部品の処理に特化したプロセスを開発しました。当社の経験から、鋳造アルミニウムの陽極酸化を成功させるには、以下のことが必要であることが分かっています:

- 徹底した材料分析

- カスタマイズされた前処置

- 慎重に制御されたプロセスパラメーター

- 総合的な品質検査

許容できる結果を達成する鍵は、鋳造アルミニウム部品の特定の特性を理解し、それに応じて陽極酸化プロセスを調整することにあります。このプロセスは、鍛造アルミニウムの陽極酸化処理よりも難しいかもしれませんが、適切な準備と管理により、多くの用途で満足のいく結果を得ることができます。

アルマイト処理はアルミニウム合金の強度にどのような影響を与えるか?

アルミニウム部品にアルマイト処理を施すと、その構造的完全性が損なわれるのではないかと疑問に思ったことはありませんか?特に、強度を損なうことができない重要な部品を扱う場合、多くのエンジニアが夜も眠れないほど悩む一般的な問題です。

陽極酸化処理は通常、アルミニウム合金の強度に最小限の影響しか与えません。このプロセスは疲労強度を10-15%わずかに低下させますが、一般的には表面硬度と耐食性を向上させることにより、母材の引張強度を維持、あるいは向上させます。

アルマイト処理と強度の関係を理解する

アルマイト処理がアルミニウム合金の強度に与える影響は複雑で多面的です。PTSMAKEでは、様々な産業向けのアルマイト部品を定期的に扱っていますが、アルマイト処理と強度の関係は、いくつかの重要な要因に依存することを確認しています。

表面層の形成

陽極酸化処理では、次のような方法で保護酸化皮膜を形成します。 電気化学変換5 アルミニウム表面のこの層の厚さは、使用される陽極酸化処理の種類によって異なりますが、通常5~30ミクロンです。この層の形成は、材料の強度特性のさまざまな側面に影響を与えます:

| レイヤーの種類 | 厚さ範囲 | 主なメリット | 強さへの影響 |

|---|---|---|---|

| タイプI | 2~7ミクロン | 基本的な保護 | 影響は最小限 |

| タイプII | 5~18ミクロン | 装飾仕上げ | 微減 |

| タイプIII | 13-50ミクロン | 最大硬度 | 中程度の減少 |

機械的性質の変化

陽極酸化処理は、アルミニウム合金の様々な機械的特性に影響を与える:

引張強度

- 概ね維持またはやや改善

- 表面硬度が大幅に向上

- 芯材の特性はほとんど変わらない

疲労強度

- 10-15%による減少の可能性

- コーティングの厚さによって影響が異なる

- 薄切片ではより顕著

耐摩耗性

- 大幅に改善

- 表面の耐久性が向上

- 耐摩耗性が向上

強度のための陽極酸化パラメータの最適化

望ましい表面特性を達成しながら最適な強度特性を維持するためには、いくつかの要因を慎重に考慮する必要がある:

温度管理

アルマイト浴の温度は、最終的な強度特性に大きく影響する:

- 最適な範囲18-22°C

- 高温はコーティングを弱める

- 温度が低いと変換が不完全になることがある。

電流密度管理

適切な電流密度のコントロールは、強度を維持するために極めて重要である:

| 電流密度 (A/dm²) | コーティングへの影響 | 強さへの影響 |

|---|---|---|

| 1.0-1.5 | ソフトコーティング | 最小限の削減 |

| 1.5-2.0 | 標準コーティング | バランスのとれた特性 |

| 2.0-3.0 | ハードコーティング | 最高の耐久性 |

業界特有の考慮事項

業界によって、アルマイト処理と強度要件のバランスをとるためのアプローチはさまざまです:

航空宇宙用途

強度が重要な航空宇宙部品:

- コーティングの厚みを厳密にコントロール

- 機械的特性の定期試験

- 特殊シーリング加工

- 全パラメーターの文書化

自動車部品

自動車部品については、私たちは特に力を入れている:

- 最適化されたコーティング厚

- バランスのとれた耐摩耗性

- 費用対効果の高いソリューション

- 大容量の一貫性

医療機器

医療用アプリケーションに必要なもの

- 生体適合性

- 精密な寸法管理

- 表面特性の向上

- 厳格な品質管理

強度維持のための実践的ソリューション

PTSMAKEの経験に基づき、アルマイト処理中の強度を維持するための主な戦略をご紹介します:

前処理の最適化

- 適切な洗浄手順

- 制御されたエッチング

- 最小限の材料除去

- 表面処理品質

プロセス制御

- 連続モニタリング

- 定期的な入浴分析

- 温度維持

- 電流密度調整

治療後の注意点

- 適切なシーリング方法

- 品質検査

- 強度試験

- 表面仕上げの検証

品質保証対策

安定した強度特性を確保する:

| 試験方法 | 測定パラメータ | 頻度 |

|---|---|---|

| 引張試験 | 究極の強さ | バッチあたり |

| 硬度試験 | 表面硬度 | 毎日 |

| コーティングの厚さ | 層の均一性 | 部品あたり |

| 塩スプレー | 耐食性 | ウィークリー |

今後の展開

アルマイトの分野は進化し続けている:

- 新しい電解質組成

- 高度なプロセス制御システム

- シール方法の改善

- コーティング特性の向上

アルマイト処理がアルミニウム合金の強度に及ぼす影響について包括的に理解することで、表面保護と構造的完全性の両方を確保し、お客様の特定の要件に最適なソリューションを提供することができます。

製造業における陽極酸化処理のコストメリットとは?

アルマイト処理には明確な利点があるにもかかわらず、なぜ一部のメーカーはアルマイト処理の導入をためらっているのか、不思議に思ったことはありませんか?初期投資や工程の複雑さから、そのコストが本当に妥当なのか疑問を抱き、長期的なコスト削減の機会を逃すことになりかねません。

アルマイト加工は、製品寿命の延長、メンテナンス要件の低減、耐久性の向上を通じて、製造に大きなコストメリットをもたらします。初期投資は従来のコーティング方法よりも高くなるかもしれませんが、長期的な節約は通常、初期費用を上回ります。

陽極酸化の経済的価値を理解する

アルマイト処理のコストメリットは、単なる表面保護にとどまりません。PTSMAKEの社長として、私は様々な製造シナリオにおけるアルマイト処理の経済的影響を分析してきました。アルマイト処理には、以下のような保護酸化被膜の形成が含まれます。 電気化学的パッシベーション6これは、コスト面で複数のメリットをもたらす。

直接的なコスト削減

メンテナンス費用の削減

- 汚れにくい表面により、清掃コストを削減

- 再塗装や表面再仕上げの必要性が少ない

- 部品交換頻度の減少

製品寿命の延長

従来の表面処理では、定期的な更新が必要な場合が多いのですが、アルマイト処理された表面は、その特性を何年も維持します。この耐久性は、長期にわたる大幅なコスト削減につながります。

運営コストのメリット

次の表は、陽極酸化処理された部品と陽極酸化処理されていない部品のメンテナンス費用の比較を示しています:

| メンテナンス面 | 陽極酸化部品 | 非アルマイト部品 |

|---|---|---|

| 年間クリーニング | 1-2回 | 4~6回 |

| 表面仕上げ | 8~10年ごと | 2~3年ごと |

| 交換率 | 10~15年 | 3~5年 |

| 人件費 | 最小限 | 中~高 |

生産効率の改善

合理化された製造工程

PTSMAKEでは、アルマイト処理により、代替の仕上げ方法と比較して、生産工程全体を削減できることを確認しています。その工程とは

- 高度な自動化

- 一貫した再現性

- 正確なパラメータによる品質管理

省エネ効果

アルマイト処理された製品は、そのライフサイクルにおいて、より少ないエネルギーで済むことが多い:

- 洗浄エネルギーの削減

- 代替生産の必要性を低減

- 最小限のメンテナンス・エネルギー消費

環境コスト削減

規制遵守

陽極酸化処理により、製造業者はコストのかかる代替品を使用せずに環境規制を満たすことができます:

- 廃棄物処理費用の削減

- 環境コンプライアンス費用の削減

- 危険物の取り扱いを最小限に抑える

持続可能な製造のメリット

長期的な環境面でのメリットは、コスト削減にもつながる:

- カーボンフットプリントの削減

- 原材料消費量の削減

- 廃棄物管理コストの削減

業界特有のコスト優位性

さまざまな分野で、アルマイト処理による独自のコスト効果が得られている:

航空宇宙用途

- 耐食性の向上により交換頻度を低減

- 軽量保護で燃料費を節約

- 部品寿命の延長によりメンテナンス間隔を短縮

自動車製造

- 耐摩耗性の向上により保証請求が減少

- 摩擦を減らすことで運用コストを削減

- 車両価値を維持する装飾耐久性

コンシューマー・エレクトロニクス

- 放熱性の向上でデバイスの寿命を延ばす

- 耐スクラッチ性の向上により返品が減少

- 美観の向上が市場価値を高める

品質関連の費用対効果

不良率の低減

陽極酸化処理により、安定した品質が得られる:

- 不合格品

- 顧客からの返品

- 保証請求

製品価値の向上

品質の向上は、プレミアム価格を正当化する:

- より高い知覚価値

- 顧客満足度の向上

- 高いブランド評価

長期的な財務への影響

ROI分析

PTSMAKEの経験によれば、アルマイト処理は一般的にROIが高い:

- 大量生産品の場合、12~18カ月

- 特殊用途向けには18~24カ月

- 建築用途では2~3年

ライフサイクルコスト比較

総ライフサイクルコストを比較する場合:

- アルマイト処理製品は30-40%より低い総所有コストを示す

- メンテナンスの節約で初期投資を相殺

- 交換コストを大幅に削減

市場競争力

価格戦略のメリット

陽極酸化が可能:

- プレミアム製品のポジショニング

- 利益率の向上

- 競争上の差別化

顧客満足度への影響

製品性能の向上がもたらすもの

- 顧客からの苦情が減少

- リピーターの増加

- ブランド・ロイヤルティの向上

製造業におけるアルマイト処理のコストメリットは、総合的に見れば相当なものです。初期投資は高く見えるかもしれませんが、長期的な経済的メリットを考えると、品質と持続可能性を重視する製造業者にとって、アルマイト処理は賢い選択と言えるでしょう。

タイプIIとタイプIIIのアルマイト処理の違いは?

アルミニウム部品のアルマイト処理について、タイプIIとタイプIIIのどちらを選ぶべきか悩んだことはありませんか?選択を誤ると、部品の早期故障や製造工程での不必要なコストにつながる可能性があります。

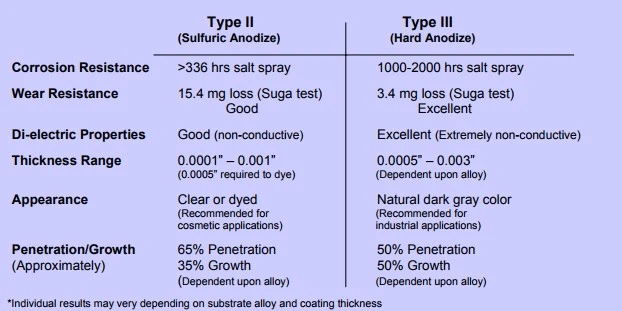

主な違いは、コーティングの厚さと用途にある。タイプⅡの陽極酸化処理では、屋内での使用に適した薄い皮膜(0.0004"~0.001")が形成されますが、タイプⅢでは、過酷な環境や摩耗の激しい用途に最適な厚い皮膜(0.001"~0.004")が形成されます。

タイプIIとタイプIIIアルマイトの基礎を理解する

タイプIIとタイプIIIの陽極酸化は、アルミニウム表面に保護酸化皮膜を形成する2つの異なるプロセスです。どちらの方法も基本的な原理は似ていますが、その特性や用途は大きく異なります。PTSMAKEでは、お客様の様々なご要望にお応えするため、定期的にこの2つのタイプのアルマイト処理に取り組んでいます。

このプロセスでは、アルミニウムの部品を次の液に浸す。 電解液7 ここで電流が流れ、酸化物層が形成される。重要な違いは、処理パラメーターとその結果得られる特性に現れる。

コーティングの厚さの比較

コーティングの厚さは、この2つのタイプの最も顕著な違いのひとつである:

| 陽極酸化タイプ | 膜厚範囲 | 一般的なアプリケーション |

|---|---|---|

| タイプII | 0.0004" - 0.001" | 屋内使用、装飾仕上げ |

| タイプIII | 0.001" - 0.004" | 屋外使用、高い耐摩耗性 |

特徴と特性

タイプII陽極酸化

- 適度な耐摩耗性

- 染色や装飾に最適

- 費用対効果の高いソリューション

- 屋内用

- より近い寸法公差を維持

- 家電製品や建築部品に人気

タイプIII陽極酸化処理

- 優れた耐摩耗性

- 強化された腐食保護

- より高い硬度値

- 屋外や過酷な環境に最適

- やや次元の高い成長

- 航空宇宙および軍事用途で一般的

パフォーマンス要因

硬度比較

タイプIIIのアルマイト処理は、通常ロックウェルCスケールで65~70の硬度値を達成しますが、タイプIIは通常40~45です。この硬度の大きな違いは、耐摩耗性と耐久性に直接影響します。

耐環境性

どちらのタイプも、環境保護のレベルは異なる:

| ファクター | タイプII | タイプIII |

|---|---|---|

| 耐紫外線性 | 中程度 | 素晴らしい |

| 塩水噴霧耐性 | 250~500時間 | 1000時間以上 |

| 耐薬品性 | グッド | 素晴らしい |

| 耐熱温度 | 150°Fまで | 200°Fまで |

コストに関する考察

タイプIIとタイプIIIのアルマイト処理のコスト差は大きい:

- タイプIIは一般に20-30%より安価である。

- タイプ II の方が処理時間が短い

- エネルギー消費はタイプIIの方が低い

- タイプIIIはより高度な設備を必要とする

- タイプIIIでは、材料準備の要件がより厳しくなる。

正しい選択

タイプIIとタイプIIIの陽極酸化の選択は、以下の点に基づくべきである:

応募資格

- 環境暴露

- 耐摩耗性のニーズ

- 期待耐用年数

- 美的要件

- 予算の制約

業界標準

さまざまな業界には特有の要件がある:

| 産業 | 典型的な選択 | 理由 |

|---|---|---|

| 航空宇宙 | タイプIII | 求められる最大限の耐久性 |

| コンシューマー・エレクトロニクス | タイプII | 費用対効果が高く、十分な保護 |

| アウトドア用品 | タイプIII | 耐候性が必要 |

| 屋内備品 | タイプII | 装飾仕上げ優先 |

技術的考察

表面処理

どちらのタイプでも適切な表面処理が重要だが、タイプIIIではより厳しい条件が求められる:

- 表面の清浄度

- 汚染物質の不在

- 適切な合金の選択

- 表面仕上げの要件

処理パラメーター

処理パラメーターは大きく異なる:

| パラメータ | タイプII | タイプIII |

|---|---|---|

| 温度 | 70°F | 32°F |

| 電流密度 | 10-20 ASF | 25-50 ASF |

| 処理時間 | 30~60分 | 60~120分 |

品質管理対策

PTSMAKEでは、両工程において厳格な品質管理を実施しています:

- 厚さ試験

- シールの品質検証

- 耐摩耗試験

- 耐食性試験

- 色の一貫性チェック(染色仕上げの場合)

タイプIIとタイプIIIのどちらを選択するかは、最終的には特定の用途要件に依存します。タイプIIはあまり要求の厳しくない用途に費用対効果の高いソリューションを提供しますが、タイプIIIは過酷な環境や高摩耗状況に優れた保護を提供します。

アルマイト加工はCNC加工部品の耐久性を向上させるか?

アルミニウムCNC加工部品の腐食や磨耗が早すぎて、イライラするような問題に直面したことはありませんか?これは、コストのかかる交換や生産の遅れにつながり、プロジェクトの成功と予算を損なう可能性のある、一般的な課題です。

アルマイト処理は、耐食性、耐摩耗性、表面硬度を向上させる保護酸化膜を形成することにより、CNC機械加工部品の耐久性を大幅に向上させるとともに、さまざまなカラーオプションを通じて美的メリットも提供します。

陽極酸化の科学を理解する

アルマイト加工は、アルミニウムの表面を次のような方法で変化させます。 電気化学プロセス8 PTSMAKEは、耐久性と耐食性に優れた酸化皮膜を形成するアルマイト処理技術に磨きをかけてきました。PTSMAKEでは、お客様の部品を最適に保護するために、アルマイト処理技術を磨いてきました。このプロセスにはいくつかの重要な段階があります:

3段階の陽極酸化プロセス

表面処理

- 洗浄と脱脂

- 化学エッチング

- ブライトニング(必要な場合)

アルマイト浴

- 電解質溶液への浸漬

- 電流の応用

- 酸化膜の形成

シーリング

- 温水または化学シーリング

- 毛穴の閉鎖

- 最終的な保護

CNC機械加工部品の陽極酸化処理の利点

強化された腐食保護

アルマイト層は、環境要因に対するバリアとして機能する:

| 保護タイプ | ベネフィット |

|---|---|

| 耐薬品性 | 酸やアルカリによる損傷を防ぐ |

| 耐候性 | 屋外暴露からのガード |

| 塩水噴霧保護 | 海洋用途に最適 |

耐摩耗性の向上

硬質酸化物層は、表面の耐久性を大幅に向上させる:

| プロパティ | 陽極酸化処理前 | 陽極酸化処理後 |

|---|---|---|

| 表面硬度 | 65-95ブリネル | 250-400ブリネル |

| 耐摩耗性 | 中程度 | 高い |

| 耐スクラッチ性 | 低い | 素晴らしい |

アルマイト仕上げの種類

タイプI陽極酸化

- クロム酸プロセス

- 薄いコーティング(0.00002~0.0001インチ)

- 厳しい公差を必要とする部品に最適

タイプII陽極酸化

- 硫酸プロセス

- ミディアムコーティング(0.0002-0.001インチ)

- 一般的な用途

タイプIIIアルマイト処理(硬質アルマイト処理)

- 修正硫酸プロセス

- 厚いコーティング(0.001~0.004インチ)

- 最高の耐摩耗性

CNC部品の陽極酸化処理に関する考察

設計上の考慮事項

- コーティングの厚さを考慮する

- 部品の形状を考える

- 電気接点の計画

- 寸法変化を考慮する

素材選択の影響

アルミニウム合金によって、アルマイト処理に対する反応は異なります:

| 合金シリーズ | 陽極酸化処理 | ベストアプリケーション |

|---|---|---|

| 6061 | 素晴らしい | 汎用 |

| 7075 | 非常に良い | 航空宇宙 |

| 2024 | フェア | 特別なケアが必要 |

アルマイトの品質管理

PTSMAKEでは、厳格な品質管理を行っています:

前処理検査

- 表面の清浄度

- 材料検証

- 寸法チェック

プロセス監視

- 温度制御

- 電流密度

- 処理時間

- 溶液濃度

治療後の検査

- コーティングの厚さ

- シールの品質

- 外観

- 耐食性

コスト・ベネフィット分析

アルマイト処理は初期費用にはなるが、長期的には経済的であることが多い:

| ファクター | 陽極酸化処理なし | 陽極酸化処理 |

|---|---|---|

| 初期費用 | より低い | より高い |

| メンテナンス費用 | より高い | より低い |

| 交換頻度 | より頻繁に | 頻度は低い |

| 生涯価値 | より低い | より高い |

産業別アプリケーション

アルマイト加工は、さまざまな産業で独自の効果を発揮します:

航空宇宙

- 軽量腐食保護

- 高い耐摩耗性

- 電気絶縁特性

医療機器

- 生体適合性

- 簡単な滅菌

- クリーンな外観

コンシューマー・エレクトロニクス

- 美的アピール

- 耐スクラッチ性

- 放熱

環境への影響と持続可能性

現代のアルマイト処理は、環境への責任を重視している:

- 水使用量の削減

- 化学物質のリサイクル

- エネルギー効率の高いプロセス

- 廃棄物の発生を最小限に抑える

陽極酸化皮膜の化学組成と形成についての詳細は、こちらをクリックしてください。 ↩

陽極酸化の色形成とプロセス制御の背後にある科学についての詳細は、こちらをクリックしてください。 ↩

最適な結果を得るための高度なケミカル剥離技術とソリューションについては、こちらをご覧ください。 ↩

相形成が金属表面処理にどのような影響を与えるかについては、こちらをクリックしてください。 ↩

陽極酸化プロセスにおける電気化学変換の背後にある科学について詳しく知るには、クリックしてください。 ↩

製造効率を一変させるこの重要なプロセスの詳細については、こちらをクリックしてください。 ↩

電気化学プロセスの詳細とアルマイト処理結果の最適化については、こちらをクリックしてください。 ↩

パーツの寿命を大幅に延ばすことができるこの重要なプロセスについて、詳しくはクリックしてください。 ↩