製造プロジェクトにおいて、どの鋼種を選択すべきか戸惑ったことはありませんか?特に低炭素鋼を扱う場合、多くのエンジニアや設計者がこの決断に苦慮します。選択を誤ると、材料の無駄やコストのかかる生産の遅れにつながります。

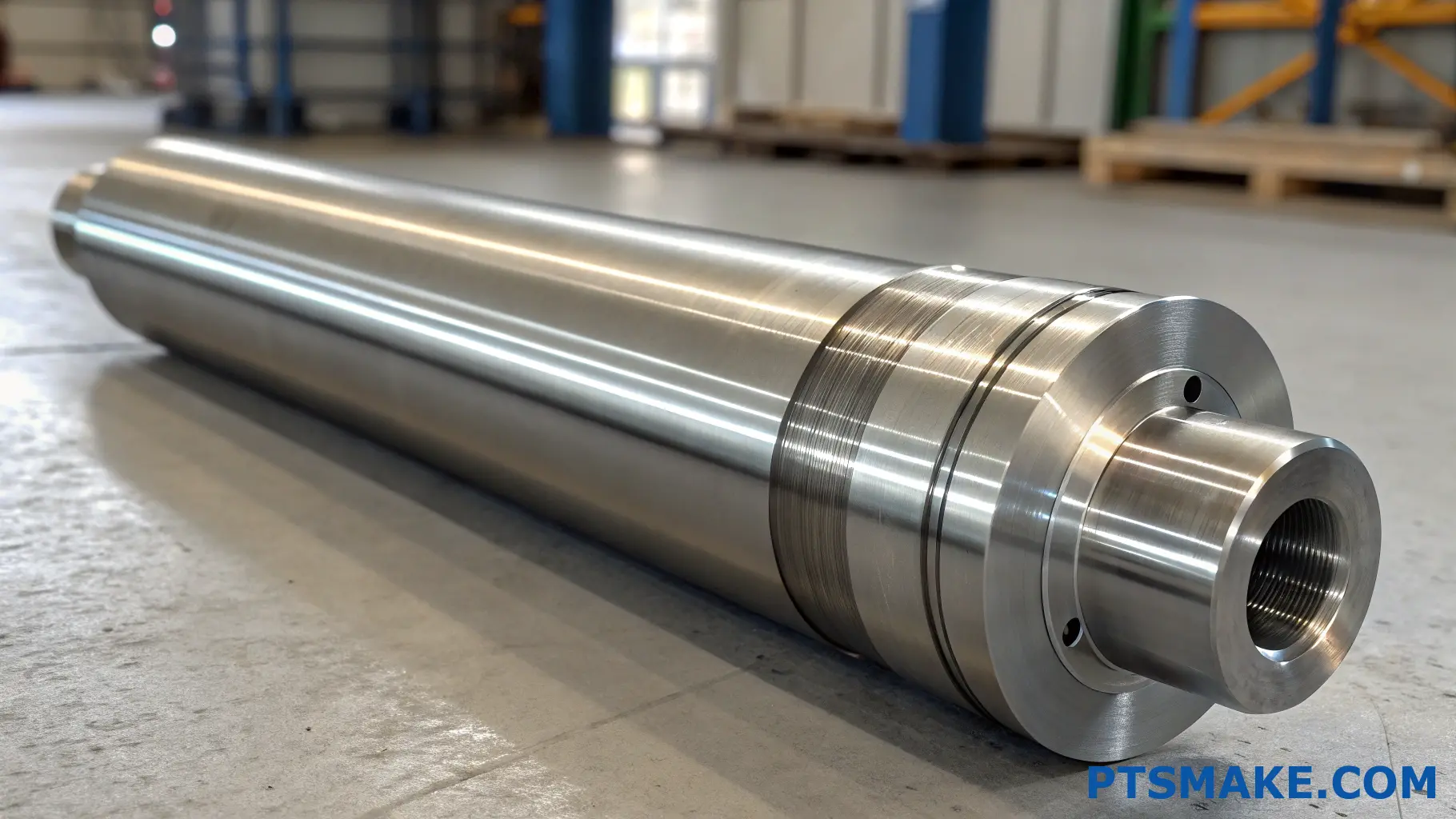

1018鋼は主に、優れた強度と機械加工性を必要とする汎用製造用途に使用されます。シャフト、ピン、ロッドなど、高強度であることは重要ではないが、良好な成形性と溶接性が不可欠な機械部品によく使用されます。

私は、プロジェクトに1018スチールを選択する多くのクライアントと仕事をしてきましたが、なぜ1018スチールがこれほど人気のある選択なのかを理解しています。この汎用性の高い材料の用途と、お客様の製造ニーズにどのように役立つのかについて、より詳しい見識を共有させてください。次のプロジェクトで1018鋼板を検討されている方も、選択肢を探されている方も、以下のセクションで貴重な情報をご覧いただけます。

グレード1018は何に相当しますか?

鋼種の取り扱いは、特に国際的な同等規格を扱う場合、混乱することがあります。私のクライアントの多くは、異なる規格間で正しい材料仕様を見つけるのに苦労しており、それが製造や製品性能の問題でコストのかかるミスにつながることがあります。

グレード1018鋼は、C15(欧州)、S15C(日本)、15#(中国)などの国際規格に相当します。炭素含有量0.15-0.20%の低炭素鋼で、汎用的な製造および機械加工用途に最適です。

1018鋼の特性を理解する

1018スチールの組成は、製造業において最も汎用性の高い材料の一つです。PTSMAKEでは、その優れた特性から、この材料を頻繁に使用しています。 冶金的性質1 と機械加工性である。その化学組成の詳細な内訳は以下の通り:

| エレメント | パーセンテージ範囲 |

|---|---|

| カーボン | 0.15-0.20% |

| マンガン | 0.60-0.90% |

| リン | ≤0.040% |

| 硫黄 | ≤0.050% |

| 鉄 | バランス |

1018鋼の国際等価値

欧州規格

- C15 (EN 10084)

- 1.0401(DIN規格)

- 080M15 (BS)

アジア基準

- S15C (JIS G4051 - 日本)

- 15# (GB/T 699 - 中国)

- SM20C (KS D3752 - 韓国)

機械的特性と用途

1018鋼は、強度と延性のバランスの取れた組み合わせを提供します。PTSMAKEでの経験から、この特性は特に適しています:

代表的な機械的特性

| プロパティ | 価値 |

|---|---|

| 引張強度 | 440-490 MPa |

| 降伏強度 | 370-420 MPa |

| 伸び | 15-20% |

| 硬度 | 126-167 HB |

一般的なアプリケーション

自動車部品

- シャフト部品

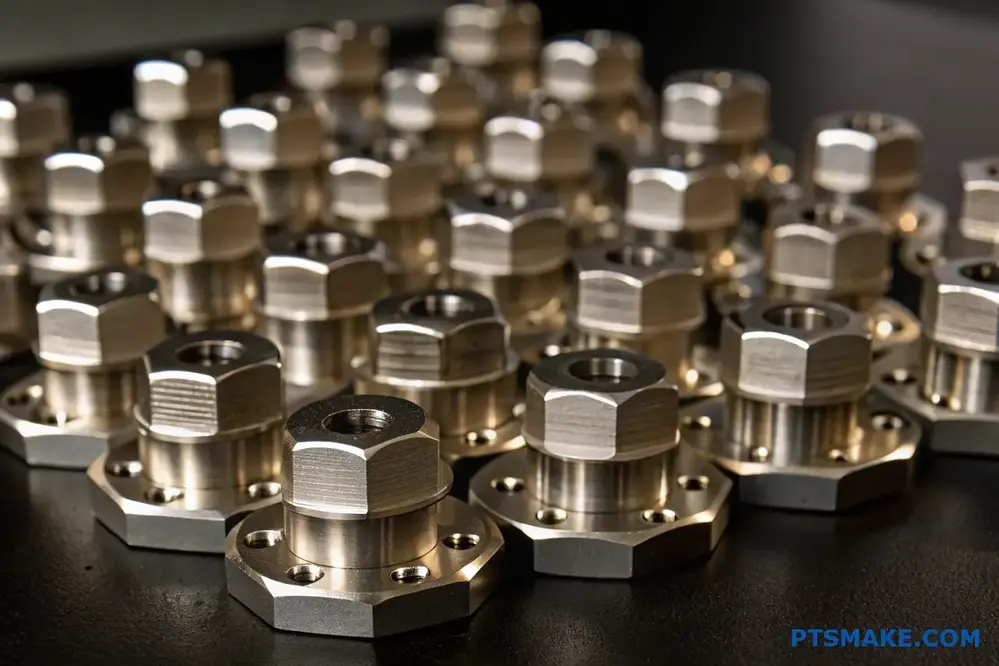

- ピンとブッシュ

- 一般ファスナー

産業機器

- 機械部品

- 構造部品

- サポートブラケット

消費者製品

- ハードウェア

- 工具と備品

- 家電部品

製造に関する考慮事項

1018鋼を使用する場合、いくつかの要因がその性能に影響します:

加工特性

- 優れた被削性

- 安定した切断速度

- 良好な表面仕上げの可能性

- 費用対効果の高い材料除去率

私は、最適な結果を得るためには適切なカッティング・パラメーターが重要だと考えている:

| オペレーション | スピード(SFM) | 送り速度(IPR) |

|---|---|---|

| ターニング | 350-400 | 0.005-0.015 |

| ミーリング | 300-350 | 0.004-0.012 |

| 掘削 | 250-300 | 0.006-0.012 |

熱処理オプション

- 浸炭

- ケース硬化

- ノーマライゼーション

- ストレス解消

コストと可用性のメリット

1018鋼は調達面でいくつかの利点がある:

ワイド・アベイラビリティ

- ほとんどのサプライヤーに在庫がある

- 複数のフォームファクター

- クイック・デリバリー・オプション

費用対効果

- 競争力のある価格設定

- 効率的な加工で人件費を削減

- 加工時の廃棄物を最小限に抑える

サプライチェーンの柔軟性

- 複数のサプライヤー・オプション

- 標準サイズがすぐに利用可能

- ソース間で一貫した品質

品質管理への配慮

PTSMAKEでは、1018鋼部品の厳格な品質管理を実施しています:

材料の検証

- 化学組成試験

- 硬度試験

- 微細構造解析

寸法管理

- 精密測定

- 幾何公差

- 表面仕上げの要件

パフォーマンス・テスト

- 負荷テスト

- 耐摩耗性の検証

- 耐食性チェック

環境・安全面

1018鋼を使用する際は、以下の環境および安全要因を考慮してください:

環境への影響

- リサイクル可能な素材

- 加工におけるエネルギー消費の低減

- 加工時の有害な排出物を最小限に抑える

安全への配慮

- 標準PPE要件

- 特別な取り扱いは不要

- 通常の機械工場の安全手順が適用される

1018鋼はA36と同じか?

製造プロジェクトで鋼材を選択する際、1018鋼材とA36鋼材を混同すると、コストのかかるミスにつながる可能性があります。多くのエンジニアや製造業者は、重要な違いを理解するのに苦労しており、プロジェクトの品質とスケジュールを危険にさらしています。

1018鋼とA36鋼には共通点があるが、化学組成や機械的性質が異なる別個の材料である。1018は炭素含有量の多い炭素鋼で、A36は炭素含有量は少ないがマンガン含有量の多い軟質構造用鋼である。

化学組成の違い

これらの鋼の主な違いは、化学的構造にあります。PTSMAKEで様々な鋼種を扱った経験から、これらの違いを理解することが材料選択において非常に重要であることに気づきました。

| エレメント | 1018 スチール | A36鋼 |

|---|---|---|

| カーボン | 0.15-0.20% | 0.25-0.29% |

| マンガン | 0.60-0.90% | 0.80-1.20% |

| リン | ≤0.040% | ≤0.040% |

| 硫黄 | ≤0.050% | ≤0.050% |

機械的特性の比較

について 降伏強度2 これらの材料間のばらつきは、異なる用途における性能に大きく影響する。

強さの特徴

| プロパティ | 1018 スチール | A36鋼 |

|---|---|---|

| 引張強度 | 63,800 PSI | 58,000~80,000 psi |

| 降伏強度 | 53,700 PSI | 36,000 PSI |

| 伸び | 15% | 20% |

加工性と被削性

1018鋼は、A36と比較して優れた加工性を提供します。PTSMAKEでは、1018鋼が以下を提供することを発見しました:

- CNC加工における表面仕上げの向上

- より正確な寸法精度

- 加工中の工具摩耗の低減

- チップ形成とブレーキングの改善

アプリケーションと使用例

1018 スチールの用途

- 精密機械加工部品

- シャフトとピン

- 自動車部品

- 汎用製造業

A36鋼の用途

- 構造部品

- 建設要素

- フレームワークの構築

- サポートビーム

コストと供給能力

これらの材料の価格差は、プロジェクトの予算に影響を与える可能性がある:

| ファクター | 1018 スチール | A36鋼 |

|---|---|---|

| ポンド当たりコスト | より高い | より低い |

| 市場の在庫状況 | 幅広く利用可能 | 非常に一般的 |

| 加工費 | 中程度 | より低い |

熱処理に関する考察

どちらの鋼も熱処理工程に対する反応は異なる:

1018 鋼熱処理

- 浸炭温度1700°F (927°C)

- ケース硬化の可能性

- 表面硬化に対する反応が良い

A36鋼熱処理

- 限られた熱処理オプション

- 主に圧延状態で使用

- 溶接に適した特性

製造に関する推奨事項

PTSMAKEでの製造経験に基づき、主な検討事項を以下に示す:

1018スチールを選択する:

- 精密機械加工が必要

- 表面の仕上げが重要

- ケース硬化が必要な部品

- 寸法精度が重要

A36鋼を選択する:

- 構造強度が第一

- コストが大きな要因

- 溶接が必要

- 大規模な建設が含まれる

品質管理対策

最適なパフォーマンスを保証するために、以下の品質管理面を考慮してください:

材料試験:

- 化学組成の検証

- 機械的特性試験

- 硬度試験

- 微細構造解析

処理パラメータ:

- 熱処理中の温度管理

- 冷却速度モニタリング

- 表面仕上げの要件

- 寸法公差チェック

PTSMAKEでの仕事を通じて、材料選定を成功させるには、このようなニュアンスの違いを理解することが重要であることを学びました。お客様から材料選択に関するご質問を受けた際、私たちは常に、個々の特性を比較するのではなく、アプリケーション全体の状況を考慮することの重要性を強調します。

1018スチールは錆びるか?

金属の腐食は、メーカーやエンジニアにとって深刻な問題です。私は、予期せぬ錆びによって、高価な交換や潜在的な安全上の危険につながる、数え切れないほどのプロジェクトを見てきました。材料の劣化にまつわる不安は、夜も眠れないほどです。

1018は水分や酸素に触れると錆びます。低炭素鋼のため、ステンレス鋼のような耐食性はなく、酸化しやすいのです。しかし、様々な保護措置により、耐用年数を大幅に延ばすことができます。

1018鋼の腐食化学を理解する

1018鋼は、次のような条件を満たす。 電気化学的酸化3 環境要因にさらされたとき。このプロセスにはいくつかの重要な要素がある:

化学組成の影響

- 炭素含有量0.14-0.20%

- マンガン: 0.60-0.90%

- リン:≦0.040%

- 硫黄:≤0.050%

炭素含有量が比較的低い1018鋼は、高炭素鋼に比べて錆びやすくなっています。PTSMAKEでは、様々な鋼種を扱うことが多いのですが、このような組成の違いを理解することは、適切な材料を選択する上で非常に重要だと感じています。

錆の発生を促進する要因

いくつかの環境条件は、錆の進行を早める可能性がある:

環境条件

| コンディション | インパクト・レベル | 予防の難しさ |

|---|---|---|

| 高湿度 | 厳しい | 中程度 |

| 塩分暴露 | 厳しい | 高い |

| 産業環境 | 中程度 | 高い |

| 温度変動 | 中程度 | 低い |

保護措置と解決策

表面処理

- 亜鉛めっき

- 塗料塗布

- パウダーコーティング

- 油性トリートメント

当社の製造施設では、特定の用途の要件に応じてさまざまな表面処理方法を実施しています。これらの処理により、鋼材と腐食性要素との間にバリアが形成されます。

設計上の考慮事項

1018スチールを使用する際は、以下の設計要素を考慮してください:

- ウォータートラップを避ける

- 排水路を含む

- 適切な換気を維持する

- 必要に応じて保護用犠牲陽極を使用する

産業への応用と限界

適した用途

- 屋内構造部品

- 定期的なメンテナンスが必要な機械部品

- 仮設治具と工具

- 非重要部品

避けるべきアプリケーション

- 海洋環境

- 無防備な屋外露出

- 高湿度の場所

- 化学的にアグレッシブな環境

コスト・ベネフィット分析

1018鋼と他の鋼を比較する場合:

| 素材 | 初期費用 | メンテナンス費用 | 寿命 |

|---|---|---|---|

| 1018 スチール | 低い | 中程度 | 5~10年 |

| ステンレス鋼 | 高い | 低い | 15~20年 |

| 亜鉛メッキスチール | 中程度 | 低い | 10~15年 |

*寿命は環境やメンテナンスによって大きく異なる

メンテナンスのベストプラクティス

1018スチール部品の寿命を延ばす:

定期検査

- 錆の初期症状をチェックする

- 問題点を文書化する

- 環境条件をモニターする

予防メンテナンス

- 定期的な清掃

- 保護膜の再塗布

- 水分コントロール

- 温度調節

実際のパフォーマンス・データ

PTSMAKEでの経験に基づき、様々なアプリケーションのパフォーマンスデータをまとめました:

| アプリケーション・タイプ | 環境 | 最初の発錆までの平均時間 | 使用される保護方法 |

|---|---|---|---|

| 室内機械 | コントロール | 2~3年 | オイルコーティング |

| 工場フロア | 半露出 | 1-2年 | 塗装 |

| ワークショップ・ツール | 可変 | 6-12ヶ月 | 定期メンテナンス |

今後の検討事項

業界は常に進化しており、新しい保護技術が登場している:

新たなテクノロジー

- ナノコーティングソリューション

- スマート保護フィルム

- 自己修復材料

- 先進複合コーティング

これらの技術革新は、1018鋼の用途における防錆への取り組み方を変えるかもしれない。

適切な材料選択がもたらす経済効果

1018スチールと代替品の正しい選択をすることは、プロジェクトのコストに大きな影響を与えます:

考慮すべきコスト要因

- 初期材料費

- 設置費用

- メンテナンス要件

- 交換頻度

- ダウンタイムコスト

PTSMAKEでは、お客様がこれらの要因を評価し、材料の選択と保護方法について十分な情報に基づいた決定を下すお手伝いをします。

1018と4140ではどちらが硬いか?

機械加工プロジェクトで鋼材を選択する際、多くのエンジニアやメーカーが1018と4140のどちらを選ぶかで悩む。特に硬度要件が重要な用途の場合、この混乱はしばしばプロジェクトの遅延や不必要な材料の浪費につながります。

4140鋼は1018鋼より著しく硬い。1018鋼のロックウェル硬度が通常B70-B85であるのに対し、4140鋼は焼鈍状態でC28-C40、熱処理するとC54-C59の硬度に達する。

材料特性を理解する

1018と4140の両鋼は、それぞれ異なる用途に適した明確な特徴を持っている。主な違いは、化学組成と 冶金構造4これは硬度と加工性に直接影響する。

化学組成の比較

| エレメント | 1018スチール(%) | 4140スチール(%) |

|---|---|---|

| カーボン | 0.15-0.20 | 0.38-0.43 |

| マンガン | 0.60-0.90 | 0.75-1.00 |

| クロム | - | 0.80-1.10 |

| モリブデン | - | 0.15-0.25 |

硬度特性

1018 鋼硬度特性

1018鋼は、低炭素鋼である:

- B70-B85の標準的なロックウェル硬度

- 熱処理の可能性が限られる

- 良好な加工性

- 優れた溶接性

PTSMAKEでは、特に極端な硬度が要求されずに良好な切削性が要求される部品で、1018鋼を必要とするプロジェクトを数多く手がけてきました。

4140鋼の硬度特性

4140鋼は優れた硬度特性を示す:

- 焼きなまし状態のC28-C40のロックウェル硬さ

- 適切に熱処理すればC54-C59に達する。

- より高い耐摩耗性

- より優れた疲労強度

硬度要件に基づく用途

1018 スチールの用途

- 汎用加工

- 非重要部品

- 構造部品

- シャフトカラー

- スペーサー

4140スチール・アプリケーション

- 自動車用クランクシャフト

- ヘビーデューティー・アクスル

- ギアとスプロケット

- ツールホルダー

- 高負荷部品

材料選択に影響する要因

コストに関する考察

| ファクター | 1018 スチール | 4140スチール |

|---|---|---|

| 原材料費 | より低い | より高い |

| 加工コスト | より低い | より高い |

| 熱処理コスト | 最小限 | 重要 |

パフォーマンス要因

性能要件を理解することは、材料を選択する上で極めて重要である:

耐摩耗性

- 1018鋼:中程度の耐摩耗性

- 4140スチール優れた耐摩耗性

疲労強度

- 1018鋼:疲労強度が低い

- 4140鋼:高い疲労強度

耐衝撃性

- 1018鋼:優れた耐衝撃性

- 4140スチール:優れた耐衝撃性

機械加工の考慮事項

PTSMAKEでの経験から言うと、どちらの素材でも適切な加工パラメータが重要だ:

1018スチール加工

- より高速の切断が可能

- 工具摩耗の低減

- より良い表面仕上げが可能

- 切削パラメータに寛容

4140スチール加工

- 低い切断速度が必要

- 工具摩耗の増加

- より慎重なパラメータ選択が必要

- より良い冷却が必要

熱処理効果

これらの材料の熱処理反応は大きく異なる:

1018 鋼熱処理

- 熱処理への反応は限定的

- ケース硬化が可能

- 浸炭による表面硬度向上

4140スチール熱処理

- 熱処理に対する優れた反応性

- 貫通硬化能力

- 大幅な強度向上が可能

正しい選択

1018鋼と4140鋼のどちらかを選択する場合は、次のことを考慮する:

- 必要な硬度仕様

- 応募条件

- 予算の制約

- 製造能力

- 後処理の必要性

PTSMAKEでは、この選択プロセスにおいて、次のような方法でお客様を導きます:

- アプリケーション要件の分析

- 製造上の制約を考慮する

- コストへの影響を評価する

- 品質要件の評価

1018鋼と4140鋼のどちらを選ぶかは、最終的には特定の用途のニーズによります。1018は良好な加工性と低コストを提供しますが、4140は優れた硬度と耐摩耗性を提供します。これらの違いを理解することで、製造プロジェクトにおいて十分な情報に基づいた決定を下すことができます。

1018鋼は耐食性に優れているか?

製造業で様々な鋼種を扱っていると、材料の耐久性や寿命について心配されるお客様によく出会います。特に1018鋼とその耐腐食性に関しては、多くの方が選んだ鋼が環境的な課題に耐えられるかどうか疑問に思っています。

1018鋼は炭素含有量が低く、保護合金元素を含まないため、耐食性に限界がある。適切な表面処理や保護皮膜を施さなければ、通常の大気条件下で水分や酸素にさらされると錆びる。

1018鋼の腐食メカニズムを理解する

1018鋼が水分や酸素に触れると、次のような現象が起こる。 電気化学的酸化5錆の形成につながる。このプロセスは、以下のような環境では加速される:

- 高い湿度レベル

- 塩分暴露

- 化学物質の存在

- 温度変動

腐食速度に影響する要因

1018鋼の腐食速度は、いくつかの環境条件に左右される:

| 環境要因 | インパクト・レベル | 腐食速度への影響 |

|---|---|---|

| 湿度 | 高い | 錆の発生を促進する |

| 温度 | ミディアム | 温度が高いほど反応速度が速くなる |

| 塩分暴露 | 非常に高い | 腐食を劇的に促進 |

| pHレベル | 高い | 酸性環境は劣化を早める |

1018鋼の保護対策

PTSMAKEでは、1018鋼の耐食性を高めるために様々な保護方法を実施しています:

表面処理

亜鉛メッキ

- 保護バリアを形成する

- 犠牲的保護を提供

- 部品寿命の延長

クロムめっき

- 優れた耐食性を提供

- 表面硬度の向上

- 美的魅力を高める

コーティング・オプション

パウダーコーティング

- 耐久性のある仕上げ

- 豊富なカラーバリエーション

- 環境にやさしい

ペイントシステム

- 費用対効果

- メンテナンスが容易

- マルチ・レイヤー・プロテクション

産業別アプリケーションと考察

1018鋼は、その腐食限界にもかかわらず、様々な用途で幅広く使用されている:

適した用途

- 屋内機械部品

- 仮設構造部材

- 重要でない機械部品

- トレーニングおよびプロトタイプ資料

避けるべきアプリケーション

- 海洋環境

- 屋外露出

- 化学処理装置

- 水分の多い場所

コスト・ベネフィット分析

1018鋼を選択する際には、これらの要因を考慮してください:

| ファクター | メリット | デメリット |

|---|---|---|

| コスト | 初期投資の低減 | 追加保護が必要な場合がある |

| 加工性 | 優れた加工性 | 表面処理でコストアップ |

| 空室状況 | すぐに入手可能 | 定期的なメンテナンスが必要 |

| 強さ | 良好な機械的特性 | 限られた耐食性 |

メンテナンス要件

1018スチール部品の寿命を最大限に延ばす:

定期検査

- 錆のチェック

- コーティングの完全性を監視する

- 劣化パターンを記録する

予防措置

- 表面を清潔に保つ

- 環境条件のコントロール

- 必要に応じて保護オイルを塗布する

代替素材

耐食性が重要な場合は、以下の選択肢を検討してください:

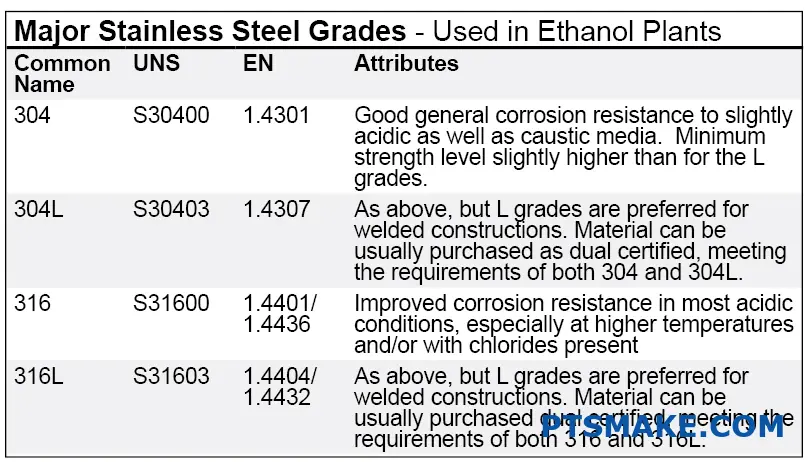

ステンレス鋼グレード

- 304ステンレス

- 316ステンレス

- 430ステンレス

特殊合金

- インコネル

- ハステロイ

- モネル

PTSMAKEでの経験を通じて、1018スチールは本質的に耐食性に優れているわけではありませんが、適切な処理と適用により、多くのプロジェクトに適していることがわかりました。私たちは、屋内用途や定期的なメンテナンスが可能な場合に、1018鋼板をよくお勧めしています。

設計上の考慮事項

プロジェクトで1018スチールを使用する場合:

環境アセスメント

- 被ばく状況の評価

- 季節の変化を考慮する

- 化学物質暴露リスクの評価

プロテクション・プランニング

- 適切なコーティングを選択する

- 排水設計

- メンテナンス・アクセスを含む

コスト・プランニング

- 初期材料費の計算

- 保護費を考慮する

- メンテナンス予算を含む

1018鋼部品の実装を成功させるには、環境条件と適切な保護手段を慎重に考慮する必要があることを忘れないでください。PTSMAKEでは、部品の最適な性能と長寿命を保証するために、材料の選択と保護戦略を通じてお客様を指導しています。

錆びない最高のスチールとは?

私は毎日、製品の品質と安全性を損なう錆びたスチール部品と格闘しているお客様を目の当たりにしています。腐食した部品に対処するフラストレーションは、美観に影響を与えるだけでなく、高価な交換や潜在的なシステムの故障につながります。これは多くの業界を悩ませる共通の課題です。

耐錆性に最も優れているのはステンレス鋼で、特にグレード316と304である。これらの鋼種はクロム含有量が高く(少なくとも10.5%)、腐食を防ぐ酸化保護層を形成する。完全に錆びない鋼はありませんが、これらの鋼種は耐食性に優れています。

鋼鉄の耐食性を理解する

耐錆性を理解する鍵は、鋼の化学組成にある。私たちが 不動態化6 スチールでは、金属をさらなる腐食から保護する保護酸化物層の自然形成のことを指します。PTSMAKEでは、様々な用途に応じた耐食性特性に基づいて材料を厳選しています。

耐錆性に影響する要因

- 化学組成

- 環境条件

- 表面処理

- メンテナンス

一般的な防錆鋼種

ここでは、一般的な防錆鋼の等級を詳細に比較します:

| 鋼種 | クロム含有量 | ニッケル含有量 | 耐食性 | 一般的なアプリケーション |

|---|---|---|---|---|

| 316 | 16-18% | 10-14% | 素晴らしい | 舶用機器、化学処理 |

| 304 | 18-20% | 8-10.5% | 非常に良い | 厨房機器, 建設 |

| 430 | 16-18% | <1% | グッド | 自動車部品、家電製品 |

| 1018 | <1% | なし | 貧しい | 一般建設業 |

材料選択の考慮点

環境要因

- 温度暴露

- 化学物質への暴露

- 水分レベル

- 塩の存在

パフォーマンス要件

- 機械的特性

- コスト

- メンテナンスの必要性

- 期待耐用年数

さび防止のベストプラクティス

適切な材料選択

- 動作環境を考慮する

- コスト対パフォーマンスを評価する

- メンテナンスの必要性を考慮する

表面処理

- 電気めっき

- 溶融亜鉛メッキ

- パウダーコーティング

- 化学不動態化

設計上の考慮事項

- ウォータートラップを避ける

- 適切な排水の確保

- 隙間の最小化

- メンテナンス・アクセス計画

産業別アプリケーション

海洋産業

海洋環境では最高レベルの耐食性が要求されます。PTSMAKEでは、耐塩水腐食性に優れた316ステンレスを海洋用途に推奨しています。

食品加工

食品加工機器には、通常304ステンレス鋼を使用する:

- 優れた耐食性

- 簡単なクリーニング

- 食品安全規制の遵守

化学処理

化学処理には特殊な材料が必要です。数多くのプロジェクトに携わってきた経験から、私は次のように勧める:

- 酸性環境用316L

- 高圧用二相ステンレス鋼

- 極限環境用特殊合金

費用対効果の高いソリューション

プレミアム・ステンレス・スチールのグレードは、最高の保護性能を提供するが、予算の制約に合わない場合もある。ここでは、代替手段をいくつか紹介する:

保護コート付き炭素鋼

- より経済的なイニシャルコスト

- 定期的なメンテナンスが必要

- それほど厳しくない環境に適している

低合金鋼

- 炭素鋼よりも優れた耐食性

- ステンレス鋼よりも低コスト

- 中程度の環境に適している

ハイブリッド・ソリューション

- 重要な部品にのみステンレス鋼を使用する

- 異なる素材を戦略的に組み合わせる

- コスト対パフォーマンスの最適化

メンテナンス・ガイドライン

あらゆる鋼鉄の耐食性を最大限に引き出す:

定期クリーニング

- 表面汚染物質の除去

- 適切な洗浄剤を使用する

- メーカーの推奨に従ってください。

定期検査

- 腐食の初期症状をチェックする

- 保護コーティングの監視

- 所見を記録する

予防措置

- 保護コーティングを施す

- 環境制御の維持

- 問題に迅速に対処する

PTSMAKEでの仕事を通じて、適切な材料選択と適切なメンテナンスを組み合わせることで、スチール部品の耐用年数を大幅に延ばすことができることがわかりました。卓越した耐食性を必要とする特定の用途については、当社のエンジニアリング・チームにご相談いただき、お客様の正確なニーズを満たすカスタマイズされたソリューションを開発することをお勧めします。

1018鋼のCNC機械加工における性能は?

CNC加工で様々な鋼種を扱うことは、特に精密な公差と最適な表面仕上げを達成しようとする場合、困難な場合があります。多くのメーカーは、1018鋼の最適な加工パラメータを決定するのに苦労し、無駄な材料と生産コストの増加につながります。

1018鋼は、適度な炭素含有量、良好な被削性、強度と延性の優れたバランスにより、CNC機械加工工程で非常に優れた性能を発揮します。比較的高い切削速度を可能にしながら、加工中の寸法安定性を維持します。

材料の特性と特徴

1018鋼は低炭素鋼のカテゴリーに属し、約0.18%の炭素を含む。この材料は、特にCNC機械加工に適した特性を兼ね備えています。数多くの機械加工プロジェクトを監督する中で、私は1018鋼の特性を観察してきた。 加工硬化率7 加工性能に大きく影響する。

機械加工性に影響する主な特性は以下の通り:

| プロパティ | 代表値 | 加工への影響 |

|---|---|---|

| 引張強度 | 440 MPa | 適度な切断力が必要 |

| 降伏強度 | 370 MPa | 良好なチップ形成 |

| 硬度 | 126 HB | 優れた工具寿命 |

| 炭素含有量 | 0.18% | バランスのとれた加工特性 |

最適切削パラメータ

PTSMAKEでは、常に優れた結果をもたらす1018鋼専用の切断パラメータを開発しました:

速度と送り速度

| オペレーション・タイプ | 切削速度(SFM) | 送り速度(IPR) |

|---|---|---|

| ラフ・ターニング | 350-400 | 0.012-0.020 |

| 仕上げ旋盤加工 | 400-450 | 0.004-0.008 |

| フライス加工 | 400-500 | 0.006-0.012 |

| エンドミル加工 | 350-400 | 0.004-0.008 |

表面仕上げに関する考慮事項

1018鋼で達成可能な仕上げ面品質は、その際立った特徴のひとつです。適切な切削工具の選択とパラメータの最適化によって、一貫して達成できることがわかりました:

- 一般的な旋削加工におけるRa値は32~63マイクロインチである。

- 最適化された仕上げパスで16~32マイクロインチのRa値

- 加工工程全体を通して優れた寸法安定性

ツール選択ガイドライン

切削工具の選択は加工性能に大きく影響する:

| ツールタイプ | 推奨素材 | コーティング |

|---|---|---|

| 旋削工具 | カーバイド | TiAlN |

| エンドミル | 超硬ソリッド | TiCN |

| ドリルビット | HSS-コ | チタン |

費用対効果分析

1018鋼は、CNC加工用途で優れた価値を提供します:

- 高炭素鋼に比べて工具摩耗が少ない

- 良好な被削性による加工時間の短縮

- セットアップ時および運転時の材料の無駄を最小限に抑える

- 市場における費用対効果の高い材料価格

生産効率指標

| アスペクト | パフォーマンス評価 | 備考 |

|---|---|---|

| 工具寿命 | 8/10 | 他の鋼に比べて工具寿命が長い |

| サイクルタイム | 7/10 | 効率的な材料除去率 |

| 表面品質 | 8/10 | 適切なパラメータで優れた仕上がり |

| コスト効率 | 9/10 | 性能と価格の最適なバランス |

一般的なアプリケーション

PTSMAKEでは、様々な用途のために1018鋼を頻繁に加工しています:

- 適度な強度を必要とする自動車部品

- 汎用シャフトとピン

- 農業機械部品

- 産業機械部品

品質管理への配慮

1018鋼の加工で安定した品質を維持するには、注意が必要です:

プロセス監視

- 定期的な工具摩耗検査

- 加工中の温度制御

- 寸法安定性チェック

- 表面仕上げの検証

共通の課題と解決策

| チャレンジ | ソリューション |

|---|---|

| ビルトアップ・エッジ | 切断速度を上げる |

| 表面仕上げ不良 | フィードレートの調整 |

| 寸法変化 | 適切な冷却の実施 |

| 工具摩耗 | 推奨コーティングを使用する |

環境要因

1018鋼の加工には、いくつかの環境配慮が必要である:

- チップやスクラップのリサイクル性

- 適切なクーラント管理

- 機械加工におけるエネルギー効率

- 廃棄物削減戦略

今後の動向

1018鋼加工の未来は、技術とともに進化している:

- AIによるパラメータ最適化の実装

- 先端切削工具材料の開発

- 持続可能な加工手法の統合

- モニタリングおよび品質管理システムの強化

PTSMAKEでの経験を通じて、1018鋼がCNC機械加工で一貫して信頼できる性能を発揮するのを見てきました。優れた加工性、コスト効率、汎用性を併せ持つ1018鋼は、多くの製造用途で優れた選択肢となります。すべてのプロジェクトに適しているとは限りませんが、その特性と最適な加工パラメータを理解することで、適切な用途で優れた結果を得ることができます。

他の鋼種よりも1018を使用するコスト上のメリットは?

製造コストは上昇の一途をたどっており、多くのエンジニアが材料の品質と予算制約のバランスに苦慮している。製品の完全性を維持しながら経費を削減しなければならないというプレッシャーは、材料選択の決定に大きなストレスを与えます。

1018鋼は、他の鋼種と比較してコストと性能のバランスが優れています。炭素含有量が低いため、機械加工や成形がより経済的である一方、多くの用途に十分な強度を備えており、さまざまな製造プロジェクトで費用対効果の高い選択肢となっています。

1018スチールのコスト構造を理解する

1018鋼のコスト優位性は、私が製造業での経験を通じて観察したいくつかの要因に起因する。この材料は優れた 加工性8 これは生産コスト全体に大きく影響する。

原材料費

1018鋼は一般的に、より高いグレードの代替品よりも安価である:

- 炭素含有量が少なく、よりシンプルな組成

- サプライヤーから広く入手可能

- 複雑でない製造工程

- 生産量の増加

加工コストの比較

1018鋼の加工コストは、他の鋼種に比べて著しく低いことがわかりました。詳しい内訳は以下の通り:

| プロセスタイプ | 1018 スチール | 4140スチール | 316ステンレス |

|---|---|---|---|

| 加工時間 | より低い | 中程度 | より高い |

| 工具摩耗 | 最小限 | 中程度 | 重要 |

| 熱処理 | オプション | 必須 | ほとんど必要ない |

| 表面仕上げ | シンプル | 中程度 | コンプレックス |

生産効率のメリット

より速い加工速度

1018鋼はそれを可能にする:

- 高い切断速度

- サイクルタイムの短縮

- 工具の摩耗が少ない

- 機械の調整が少ない

工具コストの削減

PTSMAKEでは、1018鋼を使用することで、工具費が大幅に節約できることに気づきました:

- 長い工具寿命

- 工具交換の回数が減る

- 低コストの切削工具

- メンテナンスの軽減

1018鋼がコスト優位性をもたらす用途

自動車部品

- シャフト部品

- ブラケット

- 非重要構造部品

- 組み立て備品

産業機器

- ガイドレール

- サポート体制

- 取付金具

- 一般加工

コスト比較分析

直接材料費の節約

現在の市場価格に基づく:

| 鋼種 | ポンドあたりのコスト | 相対加工コスト | 加工費合計 |

|---|---|---|---|

| 1018 スチール | $0.75-1.00 | ベース (1.0x) | 最低 |

| 4140スチール | $1.25-1.75 | 1.3x | 中程度 |

| 316ステンレス | $2.50-3.00 | 1.8x | 最高 |

品質とコストの比較

適した用途

1018鋼は理想的である:

- 中程度の強さの要求

- 非重要部品

- 大量生産

- コスト重視のプロジェクト

パフォーマンスのトレードオフ

1018鋼が最良の選択でない場合があることを理解する:

- 高ストレス用途

- 腐食性環境

- セーフティ・クリティカル・コンポーネント

- 高温作業

コスト最適化のベストプラクティス

素材選択戦略

- アプリケーション要件の評価

- 生産量を考慮する

- 環境条件の評価

- 総所有コストの計算

製造プロセスの最適化

PTSMAKEでは、コストメリットを最大化するためにいくつかの戦略を実施しています:

- 最適化された切削パラメータ

- 効率的な工具選択

- 戦略的バッチサイジング

- 材料の無駄を最小限に抑える

実際のコスト削減例

ケーススタディ自動車用ブラケットの生産

- 30%材料費の削減

- 25% 加工時間の短縮

- 40%より長い工具寿命

- 35%全体的なコスト削減

生産量への影響

コスト面でのメリットは、生産量が多いほど顕著になる:

- 部品あたりのセットアップ時間を短縮

- より良い材料利用

- 最適化されたプロセス・パラメーター

- 単価の低減

環境と持続可能性のメリット

エネルギー効率

1018鋼の加工には通常、以下のものが必要となる:

- 加工エネルギーの低減

- 熱処理工程の削減

- よりシンプルな仕上げ工程

- 環境負荷の低減

素材のリサイクル性

- 高いリサイクル価値

- 加工廃棄物の削減

- リサイクルプロセスの簡素化

- 環境フットプリントの削減

将来のコストについて

1018鋼のコストメリットは、今後も続くと思われる:

- 安定したサプライチェーン

- 確立された製造プロセス

- 継続的な素材革新

- 加工技術の向上

1018鋼を使用することで、多くの用途で許容可能な性能基準を維持しながら、製造コストを大幅に削減することができます。アプリケーションの要件と適切な製造工程を慎重に検討することにより、企業は製品の品質を損なうことなく、大幅なコスト削減を達成することができます。

1018鋼に熱処理を施して強度を向上させることは可能か?

多くのメーカーは、1018鋼を熱処理するか、まったく別の鋼種を選択するかの選択に苦慮している。この混乱は、しばしばコストのかかる材料選択の間違いや、製造工程における資源の浪費につながります。

1018鋼は熱処理が可能ですが、高炭素鋼と比較するとその効果は限定的です。場合焼入れは表面硬度を向上させますが、炭素含有量が低い(0.15-0.20%)ため、従来の熱処理方法による全体的な強度向上の可能性は制限されます。

1018鋼組成の理解

1018鋼は、比較的単純な組成を持つ低炭素鋼です。PTSMAKEでは、様々な機械加工プロジェクトでこの材料を頻繁に使用しています。典型的な組成は以下の通りです:

| エレメント | パーセンテージ範囲 |

|---|---|

| カーボン | 0.15-0.20% |

| マンガン | 0.60-0.90% |

| リン | ≤0.040% |

| 硫黄 | ≤0.050% |

| 鉄 | バランス |

1018鋼の熱処理オプション

ケース硬化

1018鋼の最も効果的な熱処理方法は次の通りである。 浸炭9.このプロセスでは、高温で鋼の表層に炭素を添加します。PTSMAKEでの経験から、ケース焼入れは延性のあるコアを維持しながら表面硬度を高めることができることがわかりました。

プロセス・パラメーター

| 治療タイプ | 温度範囲 | 期間 | 冷却方法 |

|---|---|---|---|

| 浸炭 | 1650-1700 | 4~8時間 | オイルクエンチ |

| ノーマライゼーション | 1600-1650 | 1~2時間 | エア・クール |

| ストレス解消 | 1100-1200 | 1~2時間 | スロークール |

制限と考慮事項

炭素含有量の制限

1018鋼は炭素含有量が低いため、固有の制限があります。中炭素鋼や高炭素鋼とは異なり、1018鋼の芯部硬度は従来の熱処理方法では著しく向上しません。

表面硬度と芯の強さ

表面硬度は50-60HRCまで可能ですが、芯部は比較的軟らかいままです。この特性により、1018鋼は以下の用途に適しています:

- 表面の耐摩耗性が必要な部品

- 強靭で延性のあるコアを必要とする部品

- 中程度の強度が要求される用途

代替アプローチ

材料の代替

素材全体に高い強度が必要な用途には、以下のような選択肢を検討してください:

| 鋼種 | 炭素含有量 | メリット |

|---|---|---|

| 4140 | 0.38-0.43% | より優れた焼入れ性 |

| 4340 | 0.38-0.43% | より高い強度の可能性 |

| 1045 | 0.43-0.50% | 熱処理応答性の向上 |

表面処理オプション

1018鋼を使用する場合、いくつかの表面処理をお勧めすることができます:

- 窒化

- 高周波焼入れ

- クロムメッキ

- 物理蒸着(PVD)

実世界での応用

PTSMAKEでの製造経験では、1018鋼は広範囲に使用されている:

- 汎用機械部品

- 自動車部品

- 構造用途

- シャフトとアクスル部品

- ピンとファスナー

コスト・ベネフィット分析

1018鋼の熱処理を検討する際には、これらの要素を評価する:

| ファクター | 考察 |

|---|---|

| 材料費 | 合金鋼より低い |

| 加工費 | 中程度 |

| 機材要件 | 標準熱処理設備 |

| 品質管理 | 高炭素鋼よりもクリティカルではない |

1018鋼熱処理のベストプラクティス

最適な結果を得るために:

- 適切な温度管理の徹底

- 浸炭雰囲気を一定に保つ

- 冷却速度のコントロール

- 処理後の表面硬度を確認する

- 処理後の機械加工の要件を考慮する

品質管理対策

熱処理された1018鋼部品の一貫性を維持する:

- 定期的な硬度検査

- ケースの深さ測定

- 微細構造解析

- 寸法検証

- 表面仕上げ検査

まとめと提言

1018鋼は熱処理が可能ですが、その用途はその限界に合わせる必要があります。最適な結果を得るには

- 表面硬度が第一に要求される場合は、ケース焼入れを使用する。

- スルーハードニングが必要な場合、代替素材を検討する

- 適切なプロセス管理を実施する

- テストによる結果の検証

- 材料特性を用途要件に適合させる

1018鋼は、適切な理解と応用により、特に表面硬度が第一の関心事でありながら芯部の延性を維持する場合に、多くの製造シナリオで効果的に機能することができる。

1018鋼部品にはどのような表面処理が推奨されますか?

1018鋼部品を扱うことは、表面保護に関して困難な場合があります。多くのメーカーが早期の腐食や摩耗の問題に悩まされており、部品寿命の短縮や交換コストの増加に繋がっています。このような問題は、しばしば生産の遅れや品質への懸念につながります。

1018鋼部品に最も推奨される表面処理には、亜鉛めっき、黒色酸化皮膜、および 浸炭10.これらのプロセスは、母材の特性を維持しながら、耐食性、耐摩耗性、表面硬度を向上させる。

1018鋼の特性を理解する

1018鋼は、その優れた加工性と適度な強度により、製造業で広く使用されています。PTSMAKEでは、様々な産業用途でこの材料を頻繁に使用しています。この材料は約0.18%の炭素を含み、多くの表面処理オプションに適しています。

化学組成

1018鋼の化学組成は、適切な表面処理を決定する上で重要な役割を果たす:

| エレメント | パーセント |

|---|---|

| カーボン | 0.15-0.20% |

| マンガン | 0.60-0.90% |

| リン | 0.040%最大 |

| 硫黄 | 0.050%最大 |

| 鉄 | バランス |

一次表面処理オプション

1.亜鉛めっき

亜鉛めっきは、1018鋼の最も費用対効果の高い表面処理の一つです。当社の製造施設では、異なる部品サイズに対応するため、バレルめっきとラックめっきの両方の工程を導入しています。一般的なめっき厚は5~25ミクロンで、優れた耐食性を提供します。

亜鉛メッキの利点は以下の通り:

- 優れた耐食性

- 均一な膜厚

- 魅力的な外観

- 費用対効果の高いアプリケーション

2.ブラックオキサイドコーティング

黒色酸化皮膜は、自動車や機械の用途で特に人気のある、黒っぽい保護膜を作ります。このプロセスは、表面の鉄をマグネタイト(Fe3O4)に変える化学反応を伴う。

主な利点は以下の通り:

- 最小限の寸法変化

- 給油時の耐食性に優れる

- 魅力的なブラック仕上げ

- 経済的なアプリケーション

3.浸炭

この熱処理工程では、1018鋼の表層に炭素を拡散させる。これにより、比較的延性のあるコアを維持しながら、より硬い外層が形成される。

高度な治療に関する考察

環境要因

表面処理を選択する際には、以下の環境要因を考慮すること:

- 動作温度

- 化学物質への暴露

- 湿度レベル

- 紫外線暴露

品質管理対策

| 試験方法 | パラメータ | 受け入れ基準 |

|---|---|---|

| 塩スプレー | 耐食性 | 96~240時間 |

| 接着 | 塗膜密着性 | 5b (アストム D3359) |

| 厚さ | コーティングの厚さ | 仕様±10% |

アプリケーション固有の推奨事項

自動車部品

自動車用には、亜鉛めっきとクロメート化成皮膜の組み合わせをお勧めします。この組み合わせは優れた耐食性を提供し、ほとんどの自動車業界の基準を満たしています。

産業機械

黒色酸化皮膜は、特に定期的なメンテナンスと注油がサービス・ルーチンの一部となっている産業機械部品に適している。

アウトドア用品

屋外用途では、溶融亜鉛メッキが過酷な環境条件に対して長期的に最高の保護を提供します。

コスト・ベネフィット分析

| 治療タイプ | 初期費用 | 耐久性 | メンテナンス要件 |

|---|---|---|---|

| 亜鉛メッキ | 中程度 | グッド | 低い |

| ブラックオキサイド | 低い | 中程度 | ミディアム |

| 浸炭 | 高い | 素晴らしい | 低い |

実施要項

私のPTSMAKEでの経験によれば、表面処理を成功させるには、次のことが必要である:

- 適切な表面処理

- 制御されたプロセス・パラメーター

- 治療後の取り扱い手順

- 品質検査プロトコル

メンテナンス

表面処理の効果を最大化する:

- 定期点検スケジュール

- 適切な洗浄手順

- タッチアップ・プロトコル

- 環境対策

精密製造の専門家として、1018鋼部品の表面処理を成功させるには、用途要件、環境条件、メンテナンス能力を慎重に考慮する必要があることがわかりました。正しい選択は、性能ニーズと経済的制約のバランスを取ることにかかっています。

冶金学的特性が鋼材の性能と様々な用途への適合性にどのように影響するかを学びます。 ↩

材料の性能における降伏強度の役割について学び、十分な情報に基づいた工学的選択を行う。 ↩

効果的な予防のために、金属の錆の発生に影響する酸化プロセスについて学びましょう。 ↩

より良い材料選択のために、内部構造が鋼材の特性にどのような影響を与えるかを学びましょう。 ↩

サビが発生する過程と、サビを効果的に防止する方法について学ぶ。 ↩

不動態化処理によって鋼鉄の防錆力を高め、耐久性を向上させる方法をご紹介します。 ↩

加工硬化が加工性能にどのような影響を与えるかを学び、より良い結果を得る。 ↩

機械加工性が製造コストや製造工程の効率にどのように影響するかを学ぶ。 ↩

効果的な熱処理工程を通じて1018鋼の性能を高める方法をご紹介します。 ↩

浸炭処理によってスチール部品の耐久性と耐摩耗性がどのように向上し、性能が改善されるかをご覧ください。 ↩