精密機械加工業界で15年以上の経験を持つ製造の専門家として、私はよくお客様から材質の選択について尋ねられることがあります。その多くは、多種多様なステンレス鋼種に圧倒されています。強度と耐食性のバランスを取る必要がある場合、その決定はさらに難しくなります。

15-5PHステンレス鋼は、優れた耐食性と高強度を兼ね備えた析出硬化マルテンサイト系ステンレス鋼です。約15%のクロムと5%のニッケルを含み、耐久性が重要な航空宇宙、医療、工業用途に最適です。

PTSMAKEでは数え切れないほどのプロジェクトで15-5 PHステンレスを使用してきましたが、その多用途性にはいつも感心させられます。この材料のユニークな特性は、強度と耐食性の両方を必要とする重要な部品に最適です。この注目すべき素材について、またお客様の次のプロジェクトにどのように役立つのか、詳しくお話させてください。

15-5PHステンレスの特性は?

高強度と優れた耐食性の両方が要求され る重要部品の適切な材料選びに苦慮 したことはないだろうか。多くのエンジニアは、従来のステンレ ス鋼が不十分で、早期故障や高価な交換につなが る場合に、この課題に直面している。間違った材料を選ぶと、性能だけでなく安全性や信頼性にも影響を及ぼし、深刻な結果を招くことがあります。

15-5PHステンレス鋼は析出硬化マルテンサイト系合金で、優れた強度(最大170ksiの降伏強度)と優れた耐食性を兼ね備えています。15%クロム、5%ニッケル、銅を含有し、17-4PH鋼に比べ靭性と延性が向上しています。

化学組成と構造

15-5PHステンレスのユニークな特性は、注意深くバランスされた化学組成に由来します。PTSMAKEでは、この素材を幅広く扱っており、その驚くべき特性を直接観察してきました。以下はその組成の詳細です:

| エレメント | パーセンテージ範囲 |

|---|---|

| クロム | 14.0-15.5% |

| ニッケル | 4.5-5.5% |

| 銅 | 2.5-4.5% |

| マンガン | 1.0%最大 |

| シリコン | 1.0%最大 |

| カーボン | 0.07%最大 |

| 鉄 | バランス |

機械的特性

15-5PHステンレスの機械的特性は実に素晴らしいものです。精密な製造工程により、様々な強度レベルを達成することができます:

- 究極の引張強さ: 155-170 ksi

- 降伏強さ:145~160ksi

- 伸び10-15%

- 硬度35-42 HRC

耐食性

15-5PHステンレスの際立った特徴の一つは、その卓越した耐食性です。クロムの含有量が高いため、不動態酸化物層が形成され、耐食性が向上します:

- 優れた耐大気腐食性

- 多くの化学的環境に対する優れた耐性

- 応力腐食割れに対する保護強化

- 海洋環境で優れた性能を発揮

熱処理能力

この材料の熱処理に対する反応は驚くべきものです。様々な熱処理条件により、異なる特性の組み合わせを達成することができます:

- コンディションH900:最大強度

- コンディションH1025:バランスのとれた強さと靭性

- H1150の条件:最大の延性と靭性

加工性と製造

当社の製造工程では、15-5 PHステンレス鋼は優れた切削性を発揮します:

- 通常加工とCNC加工の両方に適している

- 適切な手順による良好な溶接性

- 優れた表面仕上げ能力

- 一貫した材料特性

温度性能

この素材は、広い温度範囲でその特性を維持する:

- 動作温度範囲:-100°F~600°F

- 優れた寸法安定性

- 熱サイクルに対する優れた耐性

- 高温での特性変化が少ない

アプリケーションと業界利用

15-5PHステンレス鋼は、様々な産業で使用されてきた経験に基づき、優れた性能を発揮します:

- 航空宇宙部品

- 化学処理装置

- 原子力発電所部品

- 石油・ガス産業機器

- 医療・手術器具

- マリンハードウェア

- 高性能ファスナー

他グレードとの比較

類似の鋼種と比較すると、15-5 PHステンレス鋼にはいくつかの利点があります:

- 17-4 PHより優れた横特性

- 304や316よりも高い強度

- 標準マルテンサイト鋼種より靭性が向上

- 熱処理後の特性がより安定

品質管理への配慮

最適なパフォーマンスを確保するためには、特定の品質管理措置が不可欠である:

- 精密な熱処理モニタリング

- 定期的な組成確認

- 機械的特性試験

- 重要なアプリケーションのための非破壊検査

- 表面仕上げ検査

15-5PHステンレス鋼の特性を包括的に理解することは、様々な用途においてその可能性を最大限に引き出すことに役立ちます。強度、耐食性、汎用性を兼ね備えたこの材料は、要求の厳しいエンジニアリング用途に最適です。

15-5PHステンレスの化学的・機械的特性は?

製造に適したステンレス鋼の鋼種を選択することは、 圧倒的な困難を伴うことがある。多くのエンジニアは、コストや性能要件と材料特性のバランスに苦慮している。選択を誤ると、部品の不具合や不必要な出費を招きかねない。

15-5PHステンレス鋼は、約15%のクロムと5%のニッケルを含む析出硬化マルテンサイト系ステンレス鋼です。優れた耐食性と高強度を持ち、H1025の状態で降伏強度は105ksi、引張強度は138ksi以上です。

化学組成の内訳

15-5PHステンレスの化学組成は、その性能に重要な役割を果たします。ここでは、その元素の詳細な内訳を説明します:

| エレメント | パーセンテージ範囲 |

|---|---|

| クロム | 14.0-15.5% |

| ニッケル | 4.5-5.5% |

| 銅 | 2.5-4.5% |

| マンガン | 1.0%最大 |

| シリコン | 1.0%最大 |

| カーボン | 0.07%最大 |

| リン | 0.04%最大 |

| 硫黄 | 0.03%最大 |

| 鉄 | バランス |

主要要素の役割

15-5PHステンレスの各エレメントは、特定の目的を果たす:

- クロムは受動的な酸化皮膜を形成し、耐食性をもたらす。

- ニッケルは靭性を向上させ、オーステナイト組織を維持する。

- 銅は析出硬化を可能にし、強度を高める。

- マンガンとケイ素は製造過程で脱酸素剤として働く

- 炭素は強度に寄与するが、溶接性を維持するために低く抑えられている。

機械的特性分析

15-5PHステンレス鋼の機械的性質は、熱処理 条件によって異なる。一般的に使用されるH1025条件では

- 降伏強さ:105 ksi(724 MPa)

- 極限引張強さ:138 ksi (950 MPa)

- 伸び10-15%

- 硬度35-40 HRC

- 衝撃強度:20-30 ft-lbs(27-41 J)

熱処理効果

熱処理は、15-5PHステンレス鋼の特性に大きく影響する:

- 溶液処理:1900°F(1038℃)、その後空冷

- 時効硬化:様々な温度で異なる特性が得られる

- H1025条件:1025°F (552°C)での時効処理により、強度と延性のバランスが最適化されます。

- H1150の状態:時効温度が高いほど靭性は向上するが、強度は低下する。

パフォーマンス特性

15-5PHステンレス鋼は、いくつかの特筆すべき性能特性を示す:

- 大気中や軽度の腐食環境下での優れた耐食性

- 600°F(316°C)までの高温下でも優れた強度を保持

- 他の高強度ステンレス鋼に比べて優れた加工性

- 適切な手順に従えば良好な溶接性

- 熱処理中の寸法安定性

産業用途

PTSMAKEでは、15-5 PHステンレス鋼が様々な用途で優れているのを見てきました:

- 航空宇宙着陸装置部品、構造部品

- 医療:手術器具、インプラント器具

- マリンバルブ部品、ポンプシャフト

- 石油・ガス坑口部品、ファスナー

- 化学処理圧力容器、プロセス機器

加工に関する考慮事項

私たちの製造経験に基づく:

- 機械加工は、鋭利な工具と適切な冷却を用いて行う。

- 溶接には予熱と溶接後の熱処理が必要

- 表面仕上げにより耐食性を高めることができる

- 最適な特性を得るためには、時効硬化を注意深く制御する必要がある。

- 定期的な品質管理テストにより、安定した特性を保証

15-5PHステンレ ス鋼の特性を包括的に理解することは、 製造の成功に役立つ。この材料を使用する場合、適切な加工 パラメーターと品質管理対策が、望ましい性能 特性を達成するために不可欠である。

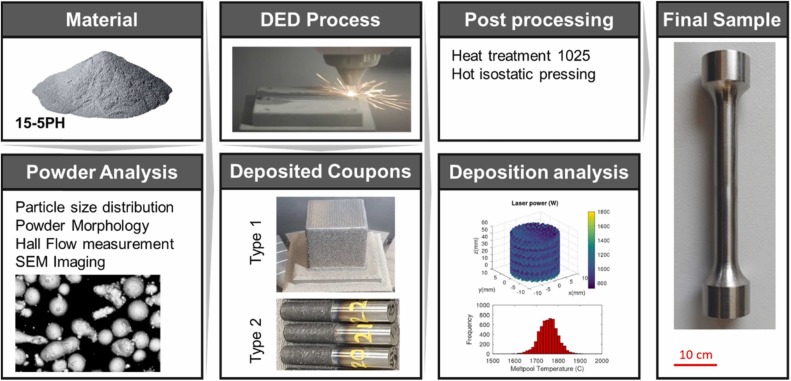

15-5PHステンレスの製造方法は?

高性能ステンレス鋼の製造は難しい。多くのメーカーが、一貫した材料特性を達成し、製造工程全体を通じて品質管理を維持することに苦心している。製造工程が複雑なため、材 料の欠陥や機械的特性のばらつきが生じるこ とも多い。

15-5PHステンレス鋼は、真空アーク再溶解(VAR)と精密な熱処理を組み合わせた高度な工程を経て製造されます。このプロセスには、最適な機械的特性と耐食性を達成するために、特定の温度での溶体化焼鈍、焼入れ、時効処理が含まれます。

VARプロセスの基礎

精密材料を扱う私の経験では、真空アーク再溶解(VAR)プロセスは、高品質の15-5 PHステンレス鋼を製造するために非常に重要です。このプロセスは、真空チャンバー内で徐々に溶融する合金の電極から始まります。この方法によって、不要なガスや不純物が取り除かれ、より均一できれいな材料構造になります。

VARのプロセスには、いくつかの重要なステップがある:

- 電極の準備

- 真空チャンバーのセットアップ

- 制御された融解

- 真空下での固化

化学組成コントロール

化学組成の正確な管理は、15-5PHステンレ ス鋼の望ましい特性を達成するために 不可欠である。以下は典型的な成分内訳である:

| エレメント | パーセンテージ範囲 |

|---|---|

| クロム | 14.0-15.5% |

| ニッケル | 3.5-5.5% |

| 銅 | 2.5-4.5% |

| カーボン | 最大0.07% |

| マンガン | 最大1.0% |

| シリコン | 最大1.0% |

| リン | 最大0.04% |

| 硫黄 | 最大0.03% |

| 鉄 | バランス |

熱処理シーケンス

熱処理工程は主に3つの段階から成り、最適な特性を得るために重要であることがわかった:

ソリューション・アニーリング

- 温度1900°F (1038°C)

- 所要時間30分以上

- 冷却:急速空冷またはオイルクエンチ

焼き入れ

- 方法空気または油による焼き入れ

- 温度室温

- スピード:不要な沈殿を防ぐための急速冷却

エイジングケア

エージング温度が異なれば、さまざまな特性の組み合わせが生まれる:

| コンディション | 温度 | 時間 | 代表的な硬度 |

|---|---|---|---|

| H900 | 900°F (482°C) | 1時間 | 44-46 HRC |

| H1025 | 1025°F (552°C) | 4時間 | 35-37 HRC |

| H1150 | 1150°F (621°C) | 4時間 | 28-32 HRC |

品質管理対策

安定した品質を保証するために、私たちはいくつかの管理手段を導入している:

微細構造解析

- 定期的な金属組織検査

- 粒度測定

- 位相分布評価

機械試験

- 引張強度試験

- 硬度試験

- 衝撃試験

- 疲労試験

非破壊検査

- 超音波検査

- 磁粉探傷試験

- 染色浸透探傷検査

プロセスの最適化

製造工程を最適化するには、いくつかの重要な要素に注意を払う必要があることに気づいた:

温度管理

- 加熱と冷却の正確なモニタリング

- 均一な温度分布

- 正確な温度測定システム

時間管理

- 持ち時間の厳守

- プロセス間の転送時間の最小化

- 文書化されたプロセス・スケジューリング

環境制御

- 湿度モニタリング

- 汚染防止

- 必要な場合はクリーンルームでの作業

表面仕上げ

最終的な表面仕上げは、多くの用途において極めて重要である。一般的な仕上げ方法には次のようなものがある:

機械的仕上げ

- 研磨

- 研磨

- ショットピーニング

化学仕上げ

- 不動態化

- ピクルス

- 電解研磨

表面仕上げの質は直接的に影響する:

- 耐食性

- 疲労強度

- 美的外観

- 耐摩耗性

これらの製造パラメータを注意深く管理することで、当社は業界標準を満たすか上回る15-5 PHステンレス鋼を一貫して製造することができます。製造工程の各段階が最終製品の性能特性に寄与し、航空宇宙、医療機器、その他の高性能産業における要求の厳しい用途に適しています。

15-5PHステンレスを使う利点は何ですか?

ステンレス鋼グレードの選択を誤ると、部品 の早期故障やメンテナンス・コストの増加に つながる可能性がある。多くのエンジニアは、材料特性、コスト、 性能要件のバランスに苦慮している。故障が許されない過酷な用途では、こ の課題はさらに重要になる。

15-5PHステンレス鋼は、高強度対重量比、優れた耐食性、優れた機械的安定性という卓越した組み合わせにより、高級な選択肢として際立っています。その汎用性と信頼性は、航空宇宙、医療、工業分野の重要な用途に理想的です。

優れた強度対重量特性

PTSMAKEで様々な材料を扱った経験から言うと、15-5 PHステンレスの強度対重量比は、本当に驚くべきものです。この特性は、構造的完全性を損なうことなく軽量化を図ることが重要な用途において、特に価値を発揮します。この材料は、次のような方法でこれを実現します:

- 150~170ksiの極限引張強さ

- 降伏強度は通常130~150ksi

- 従来のステンレス鋼に匹敵する密度 (0.282 lbs/in³)

強化された腐食および酸化保護

15-5PHステンレス鋼の耐食性は、多くの代替品とは一線を画しています。この材料は以下を提供します:

| 環境 | 保護レベル | 一般的なアプリケーション |

|---|---|---|

| マリン | 素晴らしい | オフショア設備 |

| ケミカル | 非常に良い | プロセス機器 |

| 高温 | スーペリア | 熱交換器 |

| インダストリアル | 傑出している | 製造ツール |

ストレス下での機械的安定性

15-5PHステンレスの最も印象的な特徴のひとつは、その機械的安定性です。主な利点は以下の通りです:

- 負荷時の歪みを最小限に抑える

- 優れた耐疲労性

- 温度範囲にわたって安定した性能

- 優れた寸法安定性

加工の利点

この素材にはいくつかの加工上の利点がある:

溶接性

- 様々な溶接方法に対応

- 最小限の予熱要件

- 良好な溶接後特性

- 熱影響部クラックのリスク低減

加工性

- 適度な切断速度が可能

- 良好な表面仕上げが可能

- 安定した工具寿命

- 予測可能な加工特性

長期使用における費用対効果

15-5PHステンレス鋼は、初期コストは代替品より高いかもしれないが、長期的には経済的であることが多い:

- 耐用年数の延長

- メンテナンスの軽減

- 交換頻度の低下

- 修理のためのダウンタイムの最小化

アプリケーションと業界のメリット

15-5PHステンレスの多用途性により、様々な分野で利用されています:

航空宇宙産業

- 着陸装置部品

- 構造用ファスナー

- エンジンマウント

- 制御システム

医療機器

- 手術器具

- 殺菌装置

- 医療機器部品

- 実験設備

産業用途

- バルブ部品

- 高圧ポンプ

- 化学処理装置

- 発電部品

材料特性の最適化

15-5PHステンレスの利点を最大限に生かすには、以下の点を考慮すること:

熱処理オプション

- 条件A(溶液処理)

- コンディションH900(ピーク時)

- コンディションH1150(オーバーエイジ)

表面仕上げ

- 機械研磨

- 電解研磨

- 不動態化

- 化学処理

設計上の考慮事項

- 応力集中の最小化

- 適切なジョイント設計

- 適切な素材の厚さ

- 環境暴露要因

適切な材料選択と加工により、15-5PHステンレ ス鋼は、要求の厳しい用途において卓越した 性能を発揮します。強度、耐食性、加工特性を併せ持つ15-5 PHステンレス鋼は、信頼性の高い長期的なソリューションを求めるエンジニアや設計者にとって価値ある選択肢です。

15-5PHステンレスを評価する際には、最適なパフォーマンスと長寿命のために適切な材料選択が重要であるため、お客様の特定のアプリケーション要件を考慮することを忘れないでください。PTSMAKEでは、数多くの精密部品にこの材料を使用し、様々な業界のお客様に一貫して優れた結果を出してきました。

15-5PHステンレスの一般的な工業用途は?

重要な産業用途に適した材料を見つけることは、圧倒されることがあります。多くのエンジニアが、構造的完全性を維持しながら過酷な環境に耐える材料の選択に苦慮しています。間違った材料を選択した結果、部品の故障、安全性のリスク、高価な交換につながる可能性があります。

15-5PHステンレス鋼は、高強度、耐食性、靭性の優れた組み合わせにより、航空宇宙、医療、防衛、石油・ガス産業で広く使用されています。その汎用性は、要求の厳しいアプリケーションの重要なコンポーネントに最適です。

航空宇宙および防衛用途

航空宇宙産業の顧客と仕事をした経験から、15-5 PHステンレス鋼はこの分野で不可欠なものとなっている。15-5PHステンレスの高い強度対重量比は、この分野に最適です:

- 航空機構造部品

- ランディング・ギア・アセンブリー

- エンジンマウントとブラケット

- ヘリコプターのローターシャフト

- ファスナーと金具

航空宇宙産業がこの合金を特に高く評価しているのは、高温でも低温でもその特性を維持できるからであり、飛行中に極端な温度変化を経験する航空機にとっては極めて重要である。

医療業界への導入

医療分野では、様々な用途で15-5 PHステンレスのユニークな特性を活用しています:

| 申し込み | 主なメリット |

|---|---|

| 手術器具 | 高強度、優れた殺菌能力 |

| 整形外科インプラント | 生体適合性、耐食性 |

| 歯科器具 | 耐久性、精密加工能力 |

| 医療機器 | 長寿命、信頼性 |

自動車部門の使用状況

自動車産業では、高い強度と耐食性を必要とする部品に15-5 PHステンレス鋼が使用されている:

パフォーマンス・パーツ

- トランスミッション部品

- バルブステム

- サスペンション部品

- 高性能エンジン部品

安全部品

- エアバッグシステム

- ブレーキ部品

- ステアリング・メカニズム

- シャシー補強

マリンアプリケーション

耐食性が最も重要な海洋環境では、15-5 PHステンレス鋼が優れています:

構造部品

- プロペラシャフト

- 船体金具

- デッキ金具

- ファスニングシステム

設備部品

- ポンプ部品

- バルブボディ

- 水中センサー

- ナビゲーション機器ハウジング

石油・ガス産業の実施

石油・ガスセクターは、最も厳しい操業条件に直面しています。15-5PHステンレス鋼は、非常に貴重です:

| コンポーネント | 動作環境 | 主な要件 |

|---|---|---|

| 圧力バルブ | 高圧、腐食性流体 | 強度、耐食性 |

| ポンプ部品 | 研磨材、連続運転 | 耐摩耗性、耐久性 |

| 坑口設備 | 海底条件、化学物質への暴露 | 信頼性、寿命 |

| パイプライン継手 | 様々な圧力レベル、過酷な環境 | 構造的完全性、安全性 |

製造に関する考慮事項

製造業者として、私は15-5 PHステンレス鋼を扱う際にいくつかの重要な要素を観察してきた:

熱処理

- 最適な特性を得るためには適切な熱処理が不可欠

- 温度制御は正確でなければならない

- 冷却速度は最終的な機械的特性に影響する

加工パラメーター

- 特定の切削速度と送りが必要

- 効率化には工具の選択が重要

- 細部にまでこだわる表面仕上げの要求

品質管理

- 定期的な材料試験で一貫性を確保

- 寸法精度が重要

- 表面仕上げ検査は必須

コスト・ベネフィット分析

15-5PHステンレス鋼の用途を検討する場合、いくつかの 要因が投資収益率に影響する:

メリット

- 耐用年数の延長

- メンテナンスの軽減

- より高い性能

- 強化された安全機能

考察

- 初期材料費

- 加工条件

- インストール手順

- 長期メンテナンスの節約

私の製造経験では、初期コストはいくつかの代替品より高いかもしれないが、長期的な利益は、特に失敗が許されない重要な用途では、投資を正当化することが多い。

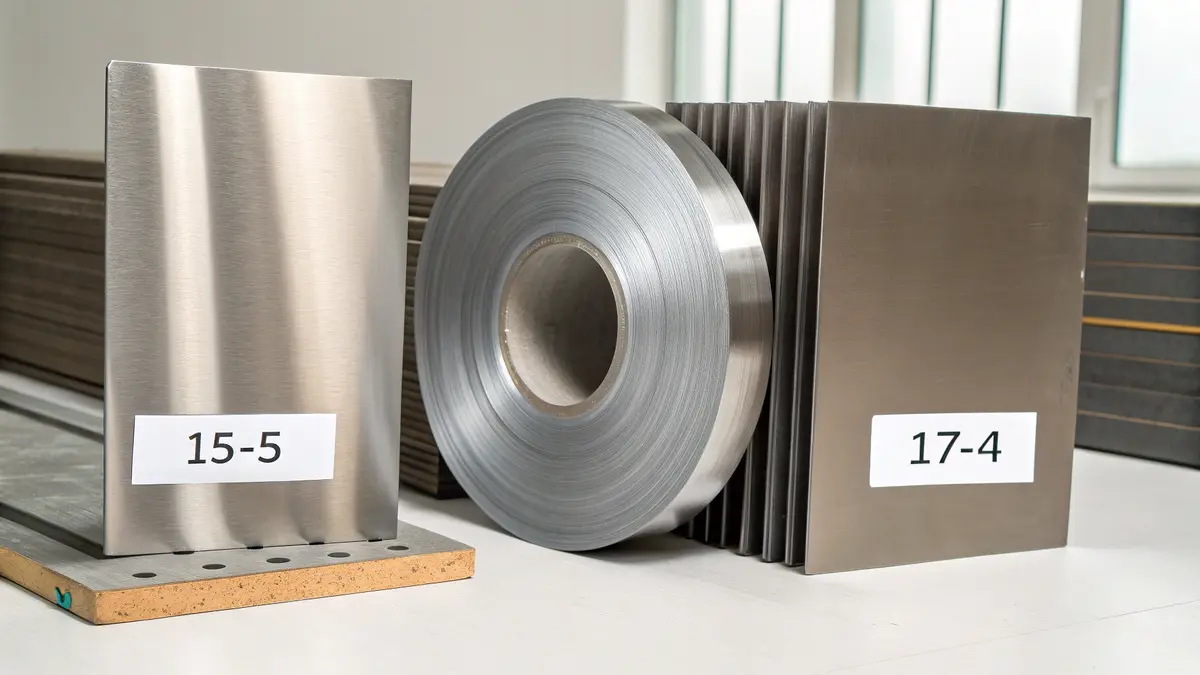

15-5PHステンレスと17-4ステンレスの比較は?

15-5PHと17-4ステンレスのどちらを選ぶかは、エンジニアやメーカーにとって悩みの種です。私は、多くの顧客がこの決断に苦慮し、しばしば費用のかかる材料選択の間違いやプロジェクトの遅延につながるのを見てきました。これらの材料は組成が似ているため、選択プロセスはさらに難しくなります。

15-5PHと17-4ステンレス鋼は共に析出硬化 鋼種であるが、15-5PHは横方向の靭性が優れ、 塩化物環境での耐食性に優れている。17-4は強度が高いが、応力腐食割れの影響を受けやすい。

化学組成の違い

化学組成は、これらの材料の特性の基礎である。詳しい内訳は以下の通り:

| エレメント | 15-5 Ph (%) | 17-4 PH(%) |

|---|---|---|

| カーボン | 最大0.07 | 最大0.07 |

| クロム | 14.0-15.5 | 15.0-17.5 |

| ニッケル | 3.5-5.5 | 3.0-5.0 |

| 銅 | 2.5-4.5 | 3.0-5.0 |

| マンガン | 最大1.0 | 最大1.0 |

| シリコン | 最大1.0 | 最大1.0 |

| リン | 最大0.04 | 最大0.04 |

| 硫黄 | 最大0.03 | 最大0.03 |

機械的特性の比較

これらの材料の機械的特性は、用途に影響を与える明確な違いがある:

強度と硬度

15-5 PH:

- 引張強さ:155~170ksi

- 降伏強さ:145~160ksi

- 硬度35-42 HRC

17-4 PH:

- 引張強さ:170-190 ksi

- 降伏強さ:150~170ksi

- 硬度38-45 HRC

耐食性の特徴

両素材を扱った経験から言うと、耐食性に大きな違いがある:

15-5 PHの利点

- 塩化物環境に対する優れた耐性

- 応力腐食割れに対する感受性が低い

- 海洋用途での性能向上

- 高温環境下での安定性が向上

17-4 PH特性

- 優れた耐食性

- 温和な環境下での性能向上

- 塩化物を多く含む環境では孔食の感受性が高い

- 耐食性を維持するためにより慎重な熱処理が必要

アプリケーション固有の考慮事項

これらの材料の選択は、多くの場合、特定のアプリケーションの要件に依存します:

航空宇宙用途

- 15-5 PH: 高い疲労強度と優れた耐食性を必要とする部品に適している。

- 17-4 PH:ランディングギア部品や高強度構造部品によく使用される。

海洋環境の利用

- 15-5PH:耐塩素性に優れ、海洋用途に適している。

- 17-4 PH: 海上使用には追加の表面処理が必要

産業用途

- 15-5 PH:化学処理装置やバルブ部品に最適

- 17-4 PH:最大強度が優先される高応力用途に最適

コストと供給能力

製造の観点からは、いくつかの要素が総コストに影響する:

材料費

- 15-5 PHは通常、17-4 PHより5-10%高い。

- 空室状況は価格に大きく影響する

- 数量要件がコスト差に影響

加工に関する考慮事項

- 熱処理コストは両グレードとも同程度

- 加工特性は同等

- どちらの素材も標準的な製造工程に適している

テストと品質管理

私の製造経験に基づけば、適切なテストは極めて重要である:

標準試験手順

- 硬度試験

- 引張強さの検証

- 衝撃試験

- 耐食性評価

品質保証対策

- 材料認定要件

- 熱処理バリデーション

- 非破壊検査法

- 表面仕上げ検査

熱処理仕様

熱処理工程は最終的な特性に大きく影響する:

15-5 PH熱処理

- 溶液処理1900°F (1038°C)

- 時効硬化:様々な条件下での様々な温度

- H900、H925、H1025、H1150条件あり

17-4 PH熱処理

- 溶液処理1900°F (1038°C)

- 析出硬化:同様の温度範囲

- 条件A~Hあり

これらの要素を注意深く考慮することで、メーカーはどの材料が特定のニーズに最も適しているか、十分な情報を得た上で決定することができる。重要なのは、その部品が耐用年数の間に直面するアプリケーションの要件と環境条件を理解することです。

15-5PHステンレスの熱処理工程は?

多くの製造業者は、15-5PHステンレス鋼部品 の最適な機械的特性の達成に苦労してい る。熱処理工程を誤ると、材料特性が安定せず、 部品が早期に破損し、コスト高で生産が遅れるこ とがある。このような問題は、不合格部品や顧客との 関係の悪化につながることがよくあります。

15-5PHステンレス鋼の熱処理は、1900°F (1038°C)での溶体化処理と急冷、900°F~1150°F (482°C~621°C)での時効処理の2つの主要工程を含む。この工程は、材料の強度、硬度、耐食性を向上させます。

ソリューション・アニーリング・プロセス

15-5PHステンレス鋼の熱処理で最初に重要 な工程は、溶体化処理である。この工程では、正確な温度制御と タイミングが要求されます。この段階で何が起こるかを説明する:

- 1900°F(1038°C)への加熱

- 30分~1時間の温度保持

- 急冷(通常、空気または油による急冷)

固溶化熱処理では、すべての析出物がオーステナイト母相に溶解し、過飽和固溶体が生成される。これにより、その後の時効処理の舞台が整う。

エイジング治療の詳細

溶体化処理の後、時効処理によって材料はその優れた機械的特性を獲得します。時効温度と時効期間は、最終的な特性に大きく影響します:

| コンディション | 温度 | 期間 | 典型的な結果 |

|---|---|---|---|

| H900 | 900°F (482°C) | 1時間 | 最高の強度と硬度 |

| H925 | 925°F (496°C) | 4時間 | 物件のバランスが良い |

| H1025 | 1025°F (552°C) | 4時間 | タフネスの向上 |

| H1150 | 1150°F (621°C) | 4時間 | 最大延性 |

重要管理パラメータ

PTSMAKEでの経験を通して、熱処理中に制御しなければならないいくつかの重要なパラメーターを特定した:

温度均一性

- 最大変動:±10°F(±5.5°C)

- 定期的な炉の校正

- 温度マッピングの要件

タイム・コントロール

- 加熱率モニタリング

- 浸漬時間の精度

- 冷却率管理

大気のコントロール

- 酸化防止

- 脱炭に対する保護

- 湿度モニタリング

品質検証方法

熱処理工程が仕様を満たしていることを確認するために、私たちはさまざまな試験方法を実施しています:

硬度試験

- ロックウェルCスケール測定

- 複数の試験会場

- 統計的プロセス制御

微細構造解析

- 金属組織検査

- 粒度評価

- 降水分布評価

機械試験

- 引張強さの検証

- 衝撃試験

- 耐疲労性評価

共通の課題と解決策

熱処理工程を管理する際には、しばしばいくつかの課題が生じる:

温度管理の問題

- ソリューション複数の熱電対の実装

- 定期的な校正スケジュール

- デジタル温度監視システム

歪みの問題

- 解決策治療中の適切な固定

- 制御された冷却速度

- 最適な部品の向き

表面酸化

- ソリューション保護雰囲気

- 治療後のクリーニング

- 表面調整手順

プロセス最適化戦略

最適な結果を得るためには、以下の戦略を検討しよう:

ロードコンフィギュレーション

- 部品間の適切な間隔

- 安定した空気循環

- 均一な熱分布

冷却率管理

- 適切な冷却媒体の選択

- 冷却中の温度モニタリング

- 熱衝撃の防止

文書化とトレーサビリティ

- 詳細なプロセス記録

- 材料認証トラッキング

- 熱処理バッチ識別

安全への配慮

15-5PHのステンレス鋼に熱処理を行う場合、安全性が最も重要です:

パーソナル・プロテクション

- 耐熱ウェア

- フェイスシールドと手袋

- 適切な換気システム

機器の安全性

- 定期的なメンテナンス・スケジュール

- 緊急停止手順

- 安全インターロックの検証

マテリアルハンドリング

- 適切なリフト装置

- 耐熱工具

- 冷却エリアの制限

15-5PHステンレス鋼の熱処理には、精密な制御と細部への注意が必要です。これらの工程を正しく理解し、実施するこ とで、一貫した材料特性と信頼できる部品性能を 確保することができる。定期的な監視、文書化、品質管理対策は、 工程の安定性を維持し、望ましい結果を 達成するために不可欠です。

15-5PHステンレスの加工特性は?

多くのメーカーが、15-5 PHステンレスの効果的な加工に苦労している。不適切な加工技術により、工具の過度の摩耗、表面仕上げの不良、寸法の不正確さが生じたケースを数多く見てきました。これらの問題は、製造コストを増加させるだけでなく、プロジェクトの大幅な遅れの原因にもなります。

15-5PHステンレス鋼は、良好な加工性を 示すが、強度が高く加工硬化しやすいため、特 定の注意が必要である。加工を成功させるには、鋭利な超硬工具の使用、適切な切削速度、寸法精度を維持するための適切な潤滑が重要である。

主な加工パラメータ

PTSMAKEでは、広範なテストに基づき、15-5 PHステンレスに最適な加工パラメータを確立しました。以下は、その重要な要素の詳細な内訳です:

| パラメータ | 推奨範囲 | 備考 |

|---|---|---|

| 切断速度 | 100-150 SFM | 荒加工用の低速 |

| フィード・レート | 0.004-0.008 ipr | 表面仕上げの要件に応じて調整する |

| 切り込み | 0.020~0.100インチ | 荒削りには深く、仕上げには軽く |

| 工具形状 | リリーフ角度15 | 正のすくい角を推奨 |

工具の選択

切削工具の選択は、加工の成功に大きく影響します。私は、次のような特徴を持つコーティング超硬工具の使用を推奨する:

- 耐摩耗性を高める多層TiAlNコーティング

- 加工硬化を最小限に抑えるシャープな刃先

- 振動を低減する高剛性ツールホルダー

- 切り屑排出を向上させるポジティブすくい角

冷却と潤滑戦略

15-5PHステンレス鋼の加工では、適切な冷却が極めて重要です。私たちは、以下のアプローチが最も効果的であることを発見しました:

- 高圧クーラントを切削ゾーンに直接供給

- 重荒加工用油性切削油剤

- 汎用加工用水溶性クーラント

- 8-10%での一貫したクーラント濃度維持

表面仕上げの最適化

最適な表面仕上げを得るためには、以下の要素を考慮すること:

- ツールノーズ半径の選択

- 適切な給餌量

- 最先端の準備

- 振動対策

ワーク・ハードニング・マネジメント

15-5PHステンレス鋼の加工硬化傾向には特に注意が必要である:

- 安定したチップ負荷を維持する

- 中断カットは可能な限り避ける

- より良い切屑形成のために登りフライスを使用する

- 剛性の高いワーク保持方法を導入する

共通の課題と解決策

私たちの経験に基づき、典型的な課題とその解決策をご紹介します:

工具摩耗

- 最新のコーティング技術を使用する

- 適切な切断パラメータを導入する

- 定期的な工具の状態監視

発熱

- クーラント供給の最適化

- カッティングスピードの調整

- 適切な工具形状を使用する

寸法精度

- 定期的な機械校正

- 適切な器具の設計

- 加工エリアの温度管理

品質管理対策

安定した結果を得るために:

- 定期的な寸法チェック

- 表面粗さモニタリング

- 作業間の硬度試験

- 工具摩耗点検間隔

コスト最適化戦略

15-5PHステンレスを加工しながら、費用対効果を維持する:

- 適切なパラメータ選択による工具寿命の最適化

- 効率的な加工戦略の導入

- 適切なワーク保持方法を使用する

- 機器の状態を監視し、維持する

プロセス・ドキュメンテーション

詳細なプロセス文書を維持することは、一貫性の確保に役立つ:

- 標準作業手順書

- 工具選択のガイドライン

- 切削パラメータチャート

- 品質管理のチェックポイント

15-5PHステンレス鋼の加工に対するこの包括的なアプローチにより、生産性を維持しながら一貫した結果を得ることができました。重要なのは、材料の特性を理解し、適切な加工戦略を実行することです。適切なプランニングと実行により、15-5 PHステンレスの加工は、効率的でコスト効果の高いものとなります。

15-5PHステンレスは腐食に強いですか?

製造業では、材料の選択がプロジェクトを左右することがあります。私は、多くの顧客が腐食による部品の早期故障に悩まされ、コストのかかる交換や生産の遅れにつながっているのを見てきました。湿気、化学物質、塩分が常に脅威となるような過酷な環境で部品が機能する必要がある場合、この課題はさらに深刻になります。

15-5PHステンレス鋼は、その高いクロム(14-15.5%)とニッケル(3.5-5.5%)含有量により、優れた耐食性を提供します。この材料は、弱酸性、アルカリ性、海洋環境での腐食に効果的に抵抗し、航空宇宙、医療、海洋産業での要求の厳しい用途に信頼できる選択肢となります。

構図を理解する

15-5PHステンレスの耐食性は、慎重にバランスされた化学組成に由来します。以下はその主成分の内訳である:

| エレメント | パーセンテージ範囲 | 耐食性における役割 |

|---|---|---|

| クロム | 14-15.5% | 保護酸化膜を形成 |

| ニッケル | 3.5-5.5% | 不動態化と安定性を高める |

| 銅 | 2.5-4.5% | 還元酸に対する抵抗性を高める |

| カーボン | 最大0.07% | 強度と硬度をコントロール |

環境パフォーマンス

15-5PHステンレスの耐食性は、さまざまな環境で変化する:

海洋環境

海水条件下では、15-5 PHステンレス鋼は強い耐性を発揮する:

- 一般的な表面腐食

- 孔食

- 隙間腐食

- 応力腐食割れ

このため、プロペラシャフト、バルブボディ、水中ファスナーなどの海洋部品に特に適している。

化学物質への暴露

さまざまな化学薬品にさらされると、15-5PHステンレス鋼はその性能を発揮する:

- 穏やかな酸に対する優れた耐性

- アルカリ溶液で優れた性能を発揮

- 有機化合物に対する強い耐性

- 強酸への耐性は限定的

実践的応用

15-5PHステンレス鋼は、その耐食性特性に基づき、優れた性能を発揮します:

航空宇宙産業

- 着陸装置部品

- 構造用ファスナー

- エンジンマウント

- 制御システム

医療機器

- 手術器具

- 殺菌装置

- 診断機器

- 医療用インプラント

制限と考慮事項

15-5PHステンレス鋼は素晴らしい耐食性を備えていますが、その限界を理解することが重要です:

温度効果

材料の耐食性は温度によって影響を受ける:

- 室温で最適な性能

- 600°F (316°C)を超えると抵抗低下

- 高温での応力腐食感受性が高い。

表面コンディション

表面の仕上げが重要な役割を果たす:

- より滑らかな表面は耐食性に優れる

- 定期的な洗浄で酸化皮膜を保護

- 表面汚染は局所的な腐食につながる

予防措置

耐食性を最大限に高める:

表面処理オプション

不動態化

- 表面から遊離鉄を除去

- 自然酸化膜の形成を促進する

- 全体的な耐食性の向上

電解研磨

- 表面の凹凸を滑らかにする

- 潜在的な腐食部位を減らす

- 洗浄性の向上

メンテナンス

定期的なメンテナンスが、最適なパフォーマンスを保証します:

- 汚染物質を除去するための定期的な清掃

- 腐食の初期兆候の検査

- 乾燥した条件下での適切な保管

- 異種金属との接触を避ける

コスト・ベネフィット分析

耐食性を考慮して15-5 PHステンレスを検討する場合:

メリット

- 長期信頼性

- メンテナンスコストの削減

- 耐用年数の延長

- 交換頻度の低下

経済的考察

- 高い初期材料費

- 生涯メンテナンス費用の削減

- 業務効率の向上

- 予期せぬ故障のリスクを低減

PTSMAKEでの経験を通じて、15-5 PHステンレス鋼は初期コストが高いかもしれませんが、その優れた耐食性により、部品の耐用年数を通じて総所有コストが低くなることがよくあります。そのため、信頼性と寿命が重要な要素となる用途では、賢い選択となります。

15-5PHステンレスの溶接上の注意点は?

15-5PHステンレス鋼の溶接は厄介で、多くのメーカーがこの工程で苦労しているのを見てきました。不適切な溶接方法は、応力腐食割れや強度低下につながることが多く、コストのかかるプロジェクトの遅延や材料の無駄を引き起こします。これらの問題は、失敗が許されない航空宇宙や医療用途では、さらに深刻になります。

15-5PHステンレス鋼の溶接で重要なことは、 溶接前後の適切な熱処理、注意深い溶加材 の選択、制御された溶接パラメーターである。溶接の成功は、酸化を防止し材料の完全性を 維持するために、特定のシールド・ガスとともに、 TIGまたはMIG溶接のような適切な技術を使用する ことにかかっている。

溶接前の準備

15-5PHステンレス鋼の溶接の成功は、適切な 準備から始まる。私は常に、母材が徹底的に洗浄され、 汚染物質がないことを確認している。表面は、以下の方法で準備する:

- オイル、グリース、その他の汚染物質の除去

- 適切な洗浄溶剤の使用

- ステンレス製ブラシによる機械洗浄

- 最低予熱温度50°F(10°C)を維持する。

熱処理要件

熱処理は材料の特性を維持するために極めて重要である:

溶接前熱処理

- 温度範囲1850-1950°F (1010-1066°C)

- 保持時間最低30分

- 冷却:90°F(32°C)以下に冷却する。

溶接後の熱処理

- 温度範囲1100-1150°F (593-621°C)

- ホールド時間最低4時間

- 冷却:室温まで空冷

溶接技術の選択

PTSMAKEでの経験から、これらは15-5 PHステンレス鋼に最も効果的な溶接方法である:

| 溶接方法 | メリット | 制限事項 |

|---|---|---|

| TIG (GTAW) | 高精度、優れたコントロール | より遅いプロセス、より高いスキル要件 |

| ミグ(GMAW) | 蒸着速度が速く、厚い切片に適している | スパッタが多く、TIGより精度が劣る |

| 抵抗溶接 | 迅速で安定した結果 | 特定のジョイント構成に限定される |

充填材の選択

溶加材の選択は溶接品質に大きく影響する:

推奨充填材

- ER630(マッチング・コンポジション用

- 優れた延性のER308L

- 耐食性を向上させたER316L

シールドガスに関する考察

適切なシールドガスの選択は極めて重要である:

主要オプション

- 100% アルゴンTIG溶接に最適

- アルゴン/ヘリウムミックス:浸透性の向上

- アルゴン/CO2ミックス:MIGのアーク安定性向上

プロセス制御パラメータ

これらのパラメーターは注意深くモニターされなければならない:

重要な要素

- 電圧:MIG用18~26V、TIG用12~15V

- 電流:厚さにより120~200A

- 移動速度:毎分10~15インチ

- 熱入力最大50kJ/インチ

品質管理対策

溶接の完全性を確保するために、以下の品質管理手順を実施する:

- 表面欠陥の目視検査

- 亀裂検出のための浸透探傷検査

- 内部欠陥のX線検査

- 熱処理後の硬度試験

共通の課題と解決策

歪みの防止

- 適切な固定具とクランプを使用する

- バランスの取れた溶接順序を適用する

- 熱入力を最小限に抑える

- バックステップのテクニックを使う

ひび割れを防ぐ

- 適切なパス間温度を維持する

- 冷却速度のコントロール

- 適切なジョイント設計

- 十分な根の浸透を確保する

熱影響ゾーンの管理

- 熱入力を制御する

- 適切な予熱を行う

- 溶接後の適切な熱処理

- 冷却速度をモニターする

文書化とトレーサビリティ

詳細な記録を保持する:

- 使用溶接パラメータ

- 熱処理サイクル

- 充填材認証

- オペレーター資格

- 検査結果

15-5PHステンレス鋼の溶接に対するこの 包括的なアプローチは、信頼性の高い高品質 な結果を保証する。これらの考慮事項を理解し、実施することで、一般的な問題を防止し、厳しい業界基準を満たす溶接を行うことができます。PTSMAKEでは、航空宇宙部品から医療機器に至るまで、様々な重要な用途でこれらの実践を成功させてきました。

15-5PHステンレスの限界は?

製造業者として、私は多くのエンジニアがプロジェクトで15-5 PHステンレスの制限に苦慮していることに気づきました。15-5PHステンレ ス鋼は高性能材料として販売されていますが、その 制限がプロジェクトの予期せぬ遅延やコスト超過に つながることがあります。これらの制限は、エンジニアがプロジェ クトの途中で発見した場合に特に問題となり ます。

15-5PHステンレス鋼は、その優れた強度と耐食性にも かかわらず、コスト高、特殊な加工要件、極限環境 での限定的な耐薬品性、特殊な工具と専門知識を必要と する困難な加工性など、大きな制約がある。

コストに関する考察

15-5PHステンレスの最も大きな制限のひとつはコストです。価格の違いを理解していただくために、包括的なコスト比較表を作成しました:

| コスト係数 | 15-5PHステンレス鋼 | 標準304ステンレス鋼 |

|---|---|---|

| 原材料費 | 2.5~3倍高い | ベースライン |

| 加工費 | 1.8~2.2倍高い | ベースライン |

| 工具摩耗率 | 1.5~2倍高い | ベースライン |

| 熱処理コスト | 追加30-40% | 多くの場合不要 |

加工と熱処理の課題

私の製造経験からすると、15-5 PHステンレス鋼は精密な加工管理が必要です。この材料には、特定の熱処理手順が必要です:

- 1900°F(1038°C)での溶液アニール

- 制御された冷却速度

- 様々な温度での時効硬化

- 最適な特性を得るための複数の加熱サイクル

これらの要件は、生産時間を増加させるだけでなく、特殊な設備と専門知識を要求する。

耐環境性の限界

15-5PHステンレス鋼は一般的な耐食性に優れているが、特定の環境では顕著な限界がある:

- 濃酸に対する耐性が低い

- 塩化物が多い環境では性能に限界がある

- 66°C 以上での応力腐食割れ感受性

- 溶接部の耐食性の低下

加工と成形の難しさ

15-5PHステンレス鋼は強度が高いため、製造上の課題がいくつかある:

ツール選択の要件:

- 超硬工具は必須

- 特殊な工具形状が必要

- 頻繁な工具交換が必要

切断パラメータ:

- 標準的なステンレス鋼よりも低い切削速度

- フィード・レートの低減が必要

- より厳格なマシン・セットアップが必要

表面仕上げの考慮:

- 余分なフィニッシュパスがしばしば必要

- 加工硬化のリスクが高い

- より複雑な研磨手順

設計上の制限

15-5PHステンレス鋼で部品を設計する場 合、いくつかの制約を考慮する必要がある:

最小断面厚さ:

- 非常に薄い切片に成形するのは容易ではない

- 最小推奨厚さ0.040インチ

- 寒冷条件下では曲げに限界がある

溶接に関する考慮事項:

- 溶接前後の熱処理が必要

- 限られた溶接継手設計

- 歪みと亀裂の可能性

生産効率への影響

素材の特性は生産効率全体に影響する:

生産計画:

- 長いリードタイムが必要

- より複雑なスケジューリングが必要

- 追加の品質管理ステップ

必要な機材

- より高い消費電力

- より頻繁なメンテナンス

- 専用工具在庫

品質管理の課題

15-5PHステンレス鋼による品質保証が必要です:

検査要件:

- より頻繁な寸法チェック

- 追加硬度試験

- 特殊非破壊検査

ドキュメンテーションの必要性

- 詳細なプロセス記録

- 材料認定要件

- 熱処理バリデーション

費用対効果の高い代替案

15-5 PHの制限が厳しすぎる用途には、以下の選択肢を検討してください:

| 代替素材 | メリット | 用途 |

|---|---|---|

| 17-4 PH | 低コスト、類似物件 | 汎用アプリケーション |

| 316L | より優れた耐薬品性 | 腐食性環境 |

| 304 | より成形しやすく、より低コスト | 非重要アプリケーション |

このような制限を理解することは、十分な情報に基づ いて材料を選択する上で極めて重要である。このような制約があるからといって、15-5 PHステンレス鋼の選択が必ずしも適切でないわけではあり ませんが、設計および製造計画段階で慎重な考慮が必 要になります。このような制限を事前に認識することで、プロジェ クトを成功させるための計画を立てやすくなり、製造 中にコストのかかるサプライズを避けることができる。

15-5PHステンレスのコストに影響する要因は何ですか?

製造企業は、15-5PHステンレスの複雑な価格設定 を理解するのに苦労することが多い。絶え間ない価格変動と複数の影響要因は、予算編成とコスト計画に大きな課題をもたらします。この不確実性は、プロジェクトの遅延や予期せぬコスト超過につながる可能性があります。

15-5PHステンレスのコストは、主に原材料の入手可能性、製造工程、市場の需要、品質管理要件に影響される。これらの要因に加え、航空宇宙および医療分野からの業界特有の需要が、標準的なステンレス鋼に比べ割高な価格設定の一因となっている。

原材料の成分と入手可能性

15-5PHステンレスの基本コストは原材料から始まる。材料コストに影響する主な構成要素を分析してみた:

- クロム (14-15.5%)

- ニッケル(3.5-5.5%)

- 銅(2.5-4.5%)

- 鉄(バランス)

これらの元素の入手可能性と市場価格は、最終的なコストに大きな影響を与える。例えば、世界的なサプライ・チェー ンの混乱によりニッケル価格が高騰すると、15-5 PHステンレスの価格設定に直ちに影響が出る。

製造工程の複雑さ

15-5PHステンレスの製造には、いくつかの高度な工程がある:

溶解と精製

- 一次溶解

- 真空アーク再溶解(VAR)

- エレクトロスラグ再溶解(ESR)

各工程には特殊な設備と精密な制御が必要で、全体的なコストに上乗せされる。VARプロセスだけで、従来の溶融方法と比較して20-30%の生産コストアップが可能です。

熱処理要件

15-5PHステンレス鋼の熱処理工程には以下が含まれる:

| 熱処理段階 | 温度範囲 | 所要時間(時間) | コストへの影響 |

|---|---|---|---|

| ソリューション・アニーリング | 1900-2000 | 0.5-1.0 | 高い |

| 年齢による硬化 | 900-1150 | 1.0-4.0 | ミディアム |

| ストレス解消 | 1000-1100 | 2.0-4.0 | ミディアム |

このような精密な熱処理が要求される場合、多大なエネルギー消費と特殊な設備が必要となり、製造コストの上昇につながる。

業界の需要と用途

さまざまなセクターからの需要が価格設定に影響する:

航空宇宙産業

- 航空機の重要部品

- 宇宙船部品

- エンジン部品

医療業界

- 手術器具

- インプラント装置

- 医療機器

防衛用途

- 軍用ハードウェア

- 海軍部品

- 戦術装備

これらの分野では高性能が要求されるため、プレミアム価格が必要となる:

- 厳格な品質管理

- 豊富なドキュメント

- 専門資格

品質管理とテスト

品質保証措置には以下が含まれる:

- 化学組成試験

- 機械的特性の検証

- 非破壊検査

- 表面仕上げ検査

これらの厳格な試験手順は、通常、最終コストに15-20%を上乗せするが、材料の完全性と信頼性を維持するためには不可欠である。

市場ダイナミクスと経済要因

価格設定にはいくつかの経済的要因が影響する:

グローバル・サプライチェーン

- 交通費

- 輸出入規制

- 地域の空室状況

エネルギーコスト

- 製造業の電気料金

- 輸送用燃料費

- 熱処理エネルギー消費量

為替レート

- 国際貿易への影響

- 地域による価格差

- 市場投機効果

認証およびコンプライアンス要件

業界固有の資格はコストに上乗せされる:

- 航空宇宙認証(AS9100)

- 医療機器規格(ISO 13485)

- 材料試験認証

- トレーサビリティ文書

各認証要件には、最終価格に反映される諸経費が追加される。

生産量に関する考察

数量は単価に大きく影響する:

| 生産量 | コストへの影響 | リードタイム |

|---|---|---|

| 小ロット(500kg未満) | +40-50% | 4~6週間 |

| ミディアムバッチ(500~5000kg) | +20-30% | 3~4週間 |

| ラージバッチ(>5000 kg) | 基本価格 | 2~3週間 |

これらの要因が複雑な価格体系を作り出し、特定の用途向けに15-5 PHステンレス鋼を調達する際には慎重な検討が必要となる。

15-5PHステンレスの過酷な条件下での性能は?

エンジニアは、過酷な使用条件に耐える材料の選定に苦労することが多い。高い応力、極端な温度、腐食性の環境下で部品が故障すると、コストのかかるダウンタイムや安全上のリスクにつながります。このような課題は、故障が許されない航空宇宙、海洋、および産業用途では、さらに深刻になります。

15-5PHステンレス鋼は、高い応力、極端な温度、腐食性環境下でも機械的特性を維持することにより、極端な条件下で優れています。極低温用途での卓越した靭性と高温下での構造安定性により、要求の厳しい航空宇宙用途や海洋用途に最適です。

高ストレス条件下での性能

PTSMAKEで様々な材料を扱ってきた経験から、15-5PHステンレス鋼は、高応力下において顕著な強度を示します。私たちは、その優れた機械的特性を実証する広範な試験を実施しました:

| プロパティ | 価値 | パフォーマンス・ベネフィット |

|---|---|---|

| 降伏強度 | 1070 MPa | 優れた耐変形性 |

| 引張強度 | 1170 MPa | 高い耐荷重性 |

| 硬度 | 40 HRC | 優れた耐摩耗性 |

耐温度性能

15-5PHステンレス鋼は、広い温度範囲で構造的完全性を維持します:

極低温性能

- 196℃まで靭性を維持

- 最小限の熱収縮

- 脆性遷移点がない

- 低温での優れた耐衝撃性

高温安定性

- 316℃まで強度を維持

- 熱疲労に強い

- 熱膨張が少ない

- 温度変動下での寸法安定性

耐食性特性

この素材の耐食性は特に素晴らしい:

耐薬品性

- 大気腐食に強い耐性

- 海洋環境で優れた性能を発揮

- 弱酸性に強い

- 高温での酸化に対する保護

表面の安定性

- 保護受動層を形成

- 自己修復型表面保護

- 塩化物環境下での孔食が少ない

- 応力腐食割れに対する耐性

さまざまな産業での応用

航空宇宙用途

- タービン部品

- 着陸装置部品

- 構造部品

- ファスナーと金具

海洋産業用途

- プロペラシャフト

- ポンプ部品

- バルブボディ

- オフショアプラットフォーム部品

産業機器

- 加工設備

- 高圧容器

- 熱交換器部品

- 工業用ファスナー

疲労パフォーマンス

15-5PHステンレスの最も重要な側面のひとつは、その耐疲労性である:

| ローディングタイプ | 失敗へのサイクル | 動作状態 |

|---|---|---|

| ハイサイクル | >10⁷サイクル以上 | 室温 |

| ローサイクル | >10⁴サイクル以上 | 温度上昇 |

| サーマル | >10⁵サイクル以上 | 温度サイクル |

微細構造の安定性

この素材の優れた性能は、安定した微細構造に由来する:

- マルテンサイト-オーステナイト組織

- 微細沈殿物の分布

- 制御された粒度

- 使用中の相変化を最小限に抑える

PTSMAKEの製造工程を通じて、これらの特性を最適化するためには適切な熱処理が重要であることがわかりました。析出硬化プロセスは、他の材料では達成困難な強度と靭性のユニークな組み合わせを作り出します。

設計上の考慮事項

15-5PHステンレス鋼を扱う場合、いくつかの要素に注意が必要である:

処理パラメーター

- 溶液処理温度制御

- エージングサイクルの最適化

- 冷却率管理

- 表面仕上げの要件

品質管理対策

- 非破壊検査プロトコル

- 寸法安定性モニタリング

- 機械的特性の検証

- 微細構造検査

過酷な条件下での15-5PHステンレス鋼の挙動を包括的に理解することで、最も厳しい要件を満たす精密な製造ソリューションを提供することができます。この材料の汎用性と信頼性は、失敗が許されない重要な用途に最適です。

15-5PHステンレスの規格と仕様は?

私の製造経験では、多くのエンジニアが、プロジェ クトの要件を満たす適切なステンレス鋼のグレード選 択に苦慮している。この混乱は、しばしばコストのかかるミス、材料の不具合、プロジェクトの遅延につながります。規格や仕様を正しく理解しなければ、潜在的な品質問題の地雷原を歩くようなものです。

15-5PHステンレス鋼は、AMS5659やASTM A564などの主要な業界標準に準拠しています。これらの規格は、重要な用途において一貫した性能と信頼性を保証する化学成分、機械的特性、品質要件を定義しています。

化学組成の要件

15-5PHステンレスの化学組成は、様々な規格によって厳しく規定されています。ここでは、元素要件の詳細な内訳を示します:

| エレメント | パーセンテージ範囲(%) |

|---|---|

| カーボン | 最大0.07 |

| クロム | 14.0-15.5 |

| ニッケル | 3.5-5.5 |

| 銅 | 2.5-4.5 |

| マンガン | 最大1.0 |

| シリコン | 最大1.0 |

| リン | 最大0.04 |

| 硫黄 | 最大0.03 |

機械特性規格

機械的特性は、熱処理条件に基づく特定の要件を満たさなければならない:

| プロパティ | コンディション H900 | コンディション H1025 |

|---|---|---|

| 極限引張強さ (ksi) | 190分 | 155分 |

| 降伏強さ(ksi) | 170分 | 145分 |

| エロンゲーション(%) | 10分 | 12分 |

| 硬度(HRC) | 40-47 | 35-42 |

主要業界標準

AMS 5659

- 航空宇宙用途をカバー

- 厳格な品質管理措置を定める

- 熱処理手順を規定

- 試験要件を定める

ASTM A564

- 一般産業用途

- 機械的特性要件の詳細

- テスト手法の概要

- グレードのバリエーションを提供

DINおよびEN規格

- 欧州仕様

- 国際規格との調和

- メートル法を重視

- その他の地域要件

試験および認証要件

15-5PHステンレス鋼の品質保証が含まれます:

材料試験

- 化学分析

- 引張試験

- 衝撃試験

- 硬度試験

- 非破壊検査

ドキュメンテーション

- 工場試験報告書

- 熱処理認証

- 次元レポート

- トレーサビリティ文書

熱処理仕様

熱処理工程は最終的な特性に大きく影響する:

ソリューション・トリートメント

- 温度1900°F ±25°F

- 冷却:空気またはオイルクエンチ

- 期間:断面の厚さに基づく

年齢による硬化

- H900:900°F、1時間

- H1025:1025°F、4時間

- H1150:1150°F、4時間

品質管理対策

基準との一貫性を保つため:

プロセス制御

- 温度モニタリング

- タイムトラッキング

- 環境条件

- 機器校正

検査方法

- 目視検査

- 寸法検証

- 表面仕上げ測定

- 機械試験

アプリケーション固有の要件

業種によって追加仕様がある:

航空宇宙

- より厳しい清浄度要件

- トレーサビリティの強化

- 特別検査プロトコル

- 特定の表面仕上げ要件

メディカル

- 生体適合性試験

- 洗浄手順の強化

- 特殊包装

- 追加資料

原子力

- 耐放射線性の検証

- 材料純度の向上

- 特別な取り扱い要件

- 試験プロトコルの拡張

PTSMAKEでは、これらの規格に確実に準拠するために、包括的な品質管理システムを維持しています。私たちの経験から、これらの仕様を理解し、それに従うことが、製造の成果を成功させるために極めて重要であることが分かっています。私たちは、これらの規格の最新の改訂に合わせて手順を定期的に更新し、お客様が一貫して要件を満たすか、要件を上回る材料を受け取れるようにしています。

これらの規格と仕様は、品質管理の基礎となり、製造業者と顧客間の共通言語となります。これらの要求事項を遵守することで、重要な用途における15-5 PHステンレスの信頼性と性能を確保することができます。

なぜ精密CNC加工に15-5 PHステンレス鋼を選ぶのか?

精密CNC加工に適した材料を選択することは、圧倒されることがあります。多くのエンジニアが、材料特性、加工性、費用対効果のバランスに苦慮しています。選択を誤ると、部品の不具合、製造コストの増加、納期の遅れなど、製造のプロが取ることのできないリスクを招きかねません。

15-5PHステンレス鋼は、卓越した強度、耐食性、寸法安定性を提供し、精密CNC機械加工のための高級な選択肢として際立っています。優れた加工性と厳しい公差を維持する能力により、要求の厳しい航空宇宙、医療、産業用途に最適です。

主な特性と利点

PTSMAKEで様々な材料を扱った経験から、15-5 PHステンレス鋼は、特に精密機械加工に適した独自の利点を備えています。ここでは、その主な特性について詳しく説明します:

| プロパティ | 値の範囲 | ベネフィット |

|---|---|---|

| 引張強度 | 170~200キロ・シー | 耐久性の向上 |

| 降伏強度 | 145-170 ksi | 優れた耐荷重性 |

| 硬度 | 35-42 HRC | 優れた耐摩耗性 |

| 耐食性 | 高い | 製品寿命の延長 |

| 加工性 | グッド | 効率的な処理 |

優れた寸法安定性

15-5PHステンレス鋼を選ぶ最も説得力の ある理由の一つは、その卓越した寸法安定性で す。機械加工中、この材料は最小限の歪みで形状とサイズを維持し、これは厳しい公差を達成するために重要です。PTSMAKEでは、この材料を使用して、複雑な形状で±0.0005インチの公差を定期的に達成しています。

耐食性と耐久性

15-5PHステンレス鋼の高いクロム含有量は、様々な腐食性環境に対して優れた保護を提供する不動態酸化物層を形成します。そのため、特に以下のような用途に適しています:

- 頻繁に滅菌が必要な医療器具

- 過酷な環境条件にさらされる航空宇宙部品

- 腐食性環境で動作する産業機器

製造業における費用対効果

15-5PHステンレス鋼は、初期コストは他の材料より高いかもしれませんが、長期的には経済的です:

- 加工性の向上によるスクラップ率の低減

- 品質管理における不合格率の低減

- 部品寿命の延長

- 必要な後処理は最小限

最適な熱処理オプション

15-5PHステンレスの多用途性は、熱処理能力にも及んでいる:

- H900:最高の強度と硬度

- コンディションH1025:バランスのとれた強さと靭性

- 条件H1150:最大の延性と耐衝撃性

産業別アプリケーション

PTSMAKEでの私の役割として、私はさまざまな分野で成功したアプリケーションを見てきた:

航空宇宙

- 構造部品

- 着陸装置部品

- エンジンマウント

- 制御システム・コンポーネント

メディカル

- 手術器具

- インプラント部品

- 医療機器ハウジング

- 診断機器部品

インダストリアル

- 精密バルブ部品

- 高圧継手

- 化学処理装置

- 食品加工機械

品質管理への配慮

15-5PHステンレス鋼を使用する場合、特定の品質管理対策を実施しています:

- 定期的な材料認証検証

- 工程内寸法検査

- 表面仕上げのモニタリング

- 熱処理バリデーション

- 機械的特性試験

機械加工のベストプラクティス

PH15-5のステンレス鋼で最適な結果を得るには、以下のガイドラインに従います:

- 適切な切削速度と送りを使用する

- 鋭利な切削工具を維持する

- 適切な冷却戦略を適用する

- 工具の摩耗を常に監視する

- リジッドワークホールドソリューションの導入

環境と持続可能性の側面

15-5PHステンレス・スチールは、持続可能な製造方法に適しています:

- 100% リサイクル可能材料

- 長寿命で交換頻度を低減

- 加工時の無駄を最小限に抑える

- 代替素材に比べて環境負荷が低い

この素材の耐久性とリサイクル性は、長期的な用途において環境に配慮した選択となる。持続可能な製造方法を重視する企業が増えるにつれ、この側面はますます重要になっている。

精密CNC機械加工に15-5 PHステンレスを選択することで、メーカー は、厳しい性能要件を満たしながら、卓越 した部品品質を達成することができます。強度、安定性、加工性を兼ね備えたこの材料は、信頼性と精度が最も重要な用途に最適です。