今日の製造現場では、エンジニアや設計者は、 構造的完全性を維持しながら過酷な条件に耐える材 料を見つけるのに苦労することが多い。従来のステンレス鋼の多く は、必要な強度が不足していたり、十分な耐食性が得 られなかったりするため、部品の早期故障やメンテナンス コストの増加につながる。

17-4PHステンレス鋼は、卓越した強度、優れた耐食性、良好な硬度特性を兼ね備えた析出硬化マルテンサイト系ステンレス鋼です。クロム、ニッケル、銅、その他の合金元素を含むユニークな組成は、航空宇宙、医療、工業分野の要求の厳しい用途に最適です。

化学組成と構造

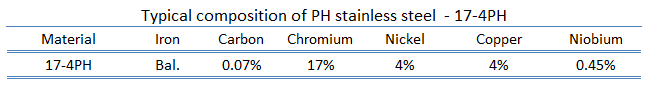

17-4PHステンレスの卓越した特性は、慎重にバランスされた化学組成に由来します。主成分の詳細な内訳は以下の通りです:

| エレメント | パーセンテージ範囲 |

|---|---|

| クロム | 15.0-17.5% |

| ニッケル | 3.0-5.0% |

| 銅 | 3.0-5.0% |

| カーボン | 最大0.07% |

| シリコン | 最大1.0% |

| マンガン | 最大1.0% |

| リン | 最大0.04% |

| 硫黄 | 最大0.03% |

| 鉄 | バランス |

主な特性と特徴

私は様々なグレードのステンレス鋼を扱ってきたが、17-4 PHはいくつかの理由で際立っている:

機械的特性:

- 極限引張強さ:170,000 PSI (1,170 MPa)

- 降伏強度:150,000 PSI (1,030 MPa)

- 硬度35-45 HRC(熱処理後)

耐食性:

- 大気腐食に対する優れた耐性

- 多くの化学的環境に対する優れた耐性

- 海洋環境で優れた性能を発揮

熱処理オプション

17-4 PHの多用途性は、その様々な熱処理条件から生まれる:

- 条件A:溶液処理

- コンディションH900:硬さと強さのピーク

- H1025:良好な強度とより優れた延性

- 条件H1150:最大延性

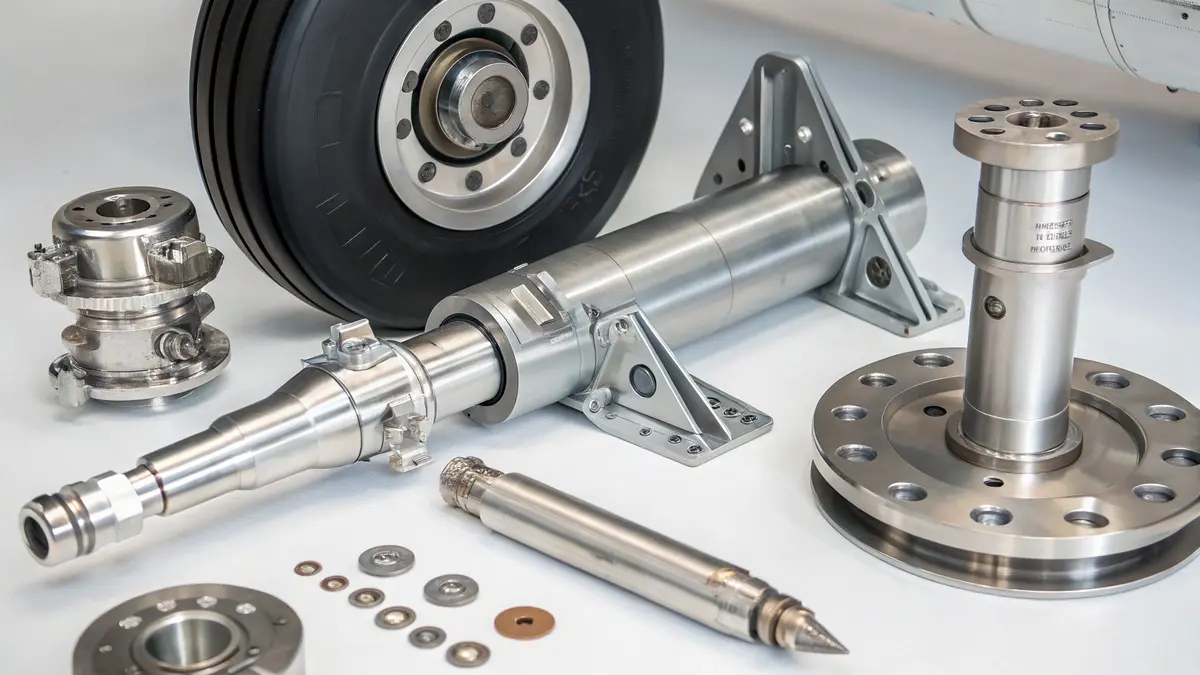

産業用途

PTSMAKEでの経験から、17-4 PHが効果的に使われているのを見たことがある:

航空宇宙

- 航空機用付属品

- 着陸装置部品

- 構造部品

メディカルだ:

- 手術器具

- 歯科器具

- 医療機器部品

産業用だ:

- ポンプシャフト

- バルブ部品

- 化学処理装置

製造に関する考慮事項

17-4PHステンレス鋼を扱う場合、いくつかの要 因に注意が必要である:

機械加工:

- 鋭利なコーティングされた超硬工具を使用する

- 安定した送りと速度を維持する

- 加工中に適切な冷却を行う

溶接:

- 予熱を推奨

- 溶接後の熱処理がしばしば必要

- 適合するフィラーメタルを使用する

コスト・ベネフィット分析

17-4PHは、標準的なステンレス鋼に比べて初期コストが高いかもしれないが、その利点はしばしば投資を正当化する:

長期的なメリット

- メンテナンスコストの削減

- 耐用年数の延長

- クリティカルなアプリケーションでのパフォーマンス向上

価値への配慮:

- 交換頻度の低下

- 安全マージンの改善

- 信頼性の向上

品質管理

PTSMAKEでは、17-4PH部品の厳しい品質管理を実施しています:

材料検証:

- 化学組成試験

- 機械的特性の検証

- 熱処理認証

製造検査:

- 寸法精度チェック

- 表面仕上げの検証

- 必要に応じて非破壊検査

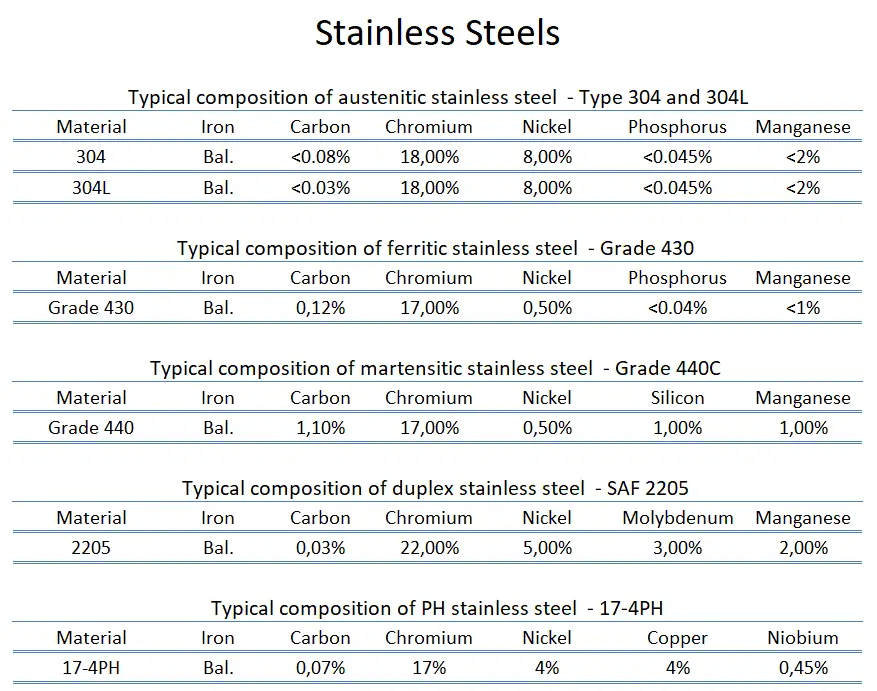

他のステンレス鋼との比較

17-4 PHは、他のステンレス鋼種と比較して明確な利点があります:

対316ステンレス:

- より高い強度

- より優れた耐摩耗性

- 同様の耐食性

対440Cステンレス:

- より優れた耐食性

- より均一な特性

- 優れた強靭性

17-4PHステンレ ス鋼を包括的に理解することで、最適な材 料選択と用途の成功が保証されます。17-4PHステンレ ス鋼は、そのユニークな特性の組み合わせから、 信頼性と性能が重要視される要求の厳しい用途に好 まれ続けています。

化学的および機械的特性とは?

17-4PHステンレスの化学的および機械的 特性を理解することは容易ではありません。組成、熱処理、最終特性は複雑な関係 にあるため、多くの技術者がプロジェクトに適し た材料を選択するのに苦労しています。この複雑さが、材料選択と加工に おいて、しばしばコストのかかるミスにつながる。

17-4PHステンレス鋼は、高強度、優れた耐食性、優れた機械的特性を兼ね備えた析出硬化マルテンサイト系ステンレス鋼です。そのユニークな化学組成と熱処理への応答性は、航空宇宙、医療、産業分野での要求の厳しいアプリケーションに最適です。

化学組成

17-4PHステンレスの化学組成は、その優れた特性を実現するために慎重にバランスされています。ここでは、その元素組成の詳細な内訳を示します:

| エレメント | パーセンテージ範囲(%) |

|---|---|

| クロム | 15.0 - 17.5 |

| ニッケル | 3.0 - 5.0 |

| 銅 | 3.0 - 5.0 |

| ニオブ+タンタル | 0.15 - 0.45 |

| カーボン | 最大0.07 |

| マンガン | 最大1.0 |

| シリコン | 最大1.0 |

| リン | 最大0.04 |

| 硫黄 | 最大0.03 |

| 鉄 | バランス |

機械的特性

17-4PHステンレス鋼の機械的特性は、熱処理条件によって大きく異なります。私は、様々な熱処理状態による性能の顕著な違いを目にしてきた:

条件A (溶体化処理)

- 引張強度:1000MPa

- 降伏強度:760 MPa

- 伸び:10%

- 硬度33 HRC

コンディションH900(ピークエイジド)

- 引張強度:1380MPa

- 降伏強度:1280MPa

- 伸び:10%

- 硬度45 HRC

熱処理効果

熱処理工程は、17-4 PHステンレス鋼の最終的な特性に大きく影響します。様々なメーカーと仕事をしてきた経験から、私はこれらの重要な側面を観察してきました:

ソリューション・トリートメント

- 温度1038°C (1900°F)

- 冷却:空冷またはオイルクエンチ

- 結果過飽和マルテンサイト組織の形成

エイジング・トリートメント

エージング温度が異なれば、さまざまな特性の組み合わせが生まれる:

| コンディション | 温度 (°C) | 時間 | 主なメリット |

|---|---|---|---|

| H900 | 482 | 1 | 最大強度 |

| H925 | 496 | 4 | 高い強度と優れた延性 |

| H1025 | 552 | 4 | タフネスの向上 |

| H1150 | 621 | 4 | 最大延性 |

耐食性

17-4PHステンレス鋼の耐食性は、その高いクロム含有量に由来し、タイプ304ステンレス鋼に匹敵する。主な特徴は以下の通り:

- 大気腐食に対する優れた耐性

- 多くの化学的環境に対する優れた耐性

- エージング状態での耐性強化

- 海洋環境に適している

アプリケーション固有のプロパティ

さまざまな業界のクライアントと日々やりとりする中で、私はこのような業界特有の要件に気づいた:

航空宇宙用途

- 高い疲労強度

- 優れた耐応力腐食性

- 優れた寸法安定性

医療業界

- 生体適合性

- 高い清浄度

- 一貫した機械的特性

産業用途

- 耐摩耗性

- 衝撃強度

- 熱安定性

温度効果

さまざまな温度における材料の挙動は、多くの用途にとって極めて重要である:

| 温度範囲 | 物件の変更 |

|---|---|

| -73°C~24°C | タフネスを維持 |

| 24°C~316°C | 安定した強さ |

| 316°Cから427°C | 徐々に強度が低下 |

| 427°C の上 | 物件の大幅な変更 |

加工に関する考慮事項

17-4PHステンレ ス鋼を使用する場合、最適な結果を得るた めには、これらの要素に注意する必要があ る:

- エージング前の適切な溶液処理

- 制御された冷却速度

- 正確なエージング温度制御

- 表面処理方法

- 加工後の熱処理要件

17-4PHステンレ ス鋼の特性を包括的に理解することで、様々 な産業分野での応用を成功に導きます。この材料の汎用性と信頼性は、高強度と優れた耐食性を必要とする要求の厳しい用途に最適です。

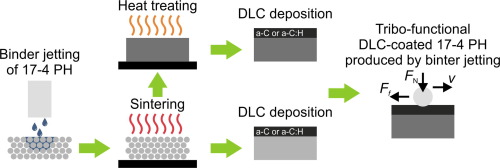

熱処理はどのように行われるのか?

17-4PHステンレス鋼の熱処理は、多くの製造業者にとって厄介でわかりにくいものです。私は、不適切な熱処理工程が原因で、仕様に適合しない部品やコストのかかる生産遅延が発生し、数え切れないほどのプロジェクトが失敗するのを見てきました。材料特性が重要な高精度部品を扱う場合、これは特にフラストレーションのたまる問題です。

17-4PHステンレス鋼の熱処理工程は、1900°F (1038°C)での溶体化焼鈍の後、900°Fから1150°F (482-621°C)までの特定の温度で析出硬化を行い、所望の機械的特性を得るという2つの主要工程を含む。

ソリューション・アニーリング基礎

ソリューション・アニーリングは、熱処理工程の重要な最初のステップです。材料を1900°F (1038°C)まで加熱し、この温度で厚さ1インチあたり約30分間保持します。この工程により、すべての析出物がオーステナイト系マトリックスに溶解し、均質な組織が形成されます。加熱後、オーステナイトをマルテンサイトに変態させる強制空冷または油焼入れにより、材料を90°F (32°C)以下に急冷します。

降水硬化条件

第二段階では、それぞれ異なる温度でエージング処理を施し、ユニークな機械的特性を生み出します。ここでは、一般的な条件について詳しく説明する:

| コンディション | 温度 | 時間 | 標準硬度(HRC) | 極限引張強さ (ksi) |

|---|---|---|---|---|

| H900 | 900°F (482°C) | 1時間 | 44-46 | 190-210 |

| H925 | 925°F (496°C) | 4時間 | 40-42 | 170-190 |

| H1025 | 1025°F (552°C) | 4時間 | 35-37 | 155-170 |

| H1075 | 1075°F (579°C) | 4時間 | 31-33 | 145-160 |

| H1150 | 1150°F (621°C) | 4時間 | 28-32 | 135-150 |

温度制御とモニタリング

溶体化処理と時効処理のいずれにおいても、正確な温度制御が不可欠です。当社では、校正された熱電対と、±10°F (±5.6°C)の温度均一性を持つ最新の熱処理炉を使用しています。加熱速度は、熱衝撃を防ぐために制御する必要があり、通常は1時間あたり約400°F(204°C)です。

熱処理中の組織変化

析出硬化の間、銅を多く含む析出物がマルテンサイトマトリックス内に形成されます。この析出物のサイズと分布は、材料の機械的特性に直接影響します:

- 低い時効温度(H900~H925):微細で間隔の狭い析出物を生成し、最高の強度と硬度をもたらす。

- より高い時効温度(H1075-H1150):析出物が大きく、間隔が広くなり、延性と靭性が向上する。

品質管理対策

一貫した熱処理結果を保証するために、私たちはいくつかの品質管理措置を実施しています:

- 定期的な炉の校正と温度マッピング

- 熱処理後の硬度試験

- 重要なアプリケーションのための引張試験

- 必要に応じて微細構造検査

一般的な熱処理の課題

熱処理工程は、慎重な注意を要するいくつかの課題に直面する可能性がある:

- 急冷時の反りと歪み

- 溶液アニーリング中の不完全変態

- 大型部品や複雑な部品の不均一加熱

- 高温暴露による表面酸化

熱処理パラメータの最適化

熱処理パラメータの選択は、アプリケーションの要件に依存する:

高強度用途(H900-H925):

- 航空宇宙部品

- 高圧バルブ部品

- 手術器具

バランス・プロパティ(H1025):

- 一般産業用部品

- ポンプシャフト

- ファスナー

最大靭性(H1075-H1150):

- 耐衝撃部品

- 重機械部品

- マリンアプリケーション

15年以上製造業に携わってきて、熱処理は科学であると同時に芸術であることがわかりました。一貫した結果を得るためには、処理パラメータと最終特性の関係を理解することが重要です。PTSMAKEでは、詳細なプロセス文書を管理し、熱処理オペレーションを継続的に監視することで、お客様に信頼性と再現性のある結果をお約束します。

一般的なアプリケーションとは?

なぜある業界では、一貫して特定の材料が他の材料よりも選ばれているのか、不思議に思ったことはありませんか?製造業の世界では、材料の選択を誤ると、特に人命や数百万ドルがかかっているような重要な用途では、致命的な故障につながる可能性があります。卓越した強度と優れた耐食性を兼ね備えた材料を見つけるという課題は、長い間エンジニアや設計者を困惑させてきました。

17-4PHステンレス鋼は、航空宇宙から医療機器に至るまで、様々な産業で汎用性の高いソリューションとして浮上しています。高強度、優れた耐食性、良好な被削性を併せ持つ17-4 PHステンレス鋼は、要求の厳しい用途における重要部品に最適です。

航空宇宙産業への応用

航空宇宙分野では、重要な部品に17-4 PHステンレス鋼が多用されています。私は、その卓越した特性のためにこの材料を選択した数多くの航空宇宙のクライアントと仕事をしてきました:

- 着陸装置部品

- タービンブレード

- ファスナーと構造要素

- アクチュエータシャフト

- エンジンマウント

この材料の高い強度対重量比と極端な温度に対する耐性は、航空機用途で特に貴重なものとなっています。当社の航空宇宙産業の顧客の多くは、高温下での強度と耐食性の両方を必要とする部品に17-4 PHを特に要求しています。

自動車部門の実施

自動車産業では、17-4 PHステンレス鋼は、以下の用途で使用されている:

| コンポーネント | 主なメリット |

|---|---|

| トランスミッション部品 | 高トルク耐性 |

| バルブ部品 | 温度安定性 |

| ステアリング・メカニズム | 優れた耐摩耗性 |

| パフォーマンス・レーシング・パーツ | 優れた強度 |

| サスペンション・コンポーネント | ストレス下での耐久性 |

医療機器製造

医療業界では、17-4 PHステンレスを高く評価しています:

- 生体適合性

- 滅菌能力

- 優れた耐食性

- 高い強度対重量比

一般的な医療用途には、以下のようなものがある:

- 手術器具

- 歯科器具

- 医療用インプラント

- 実験設備

- 滅菌容器

エネルギー部門の利用

エネルギー産業は、様々な重要部品に17-4 PHステンレス鋼を使用しています:

| 申し込み | メリット |

|---|---|

| タービンブレード | 高い耐疲労性 |

| ポンプシャフト | 優れた耐食性 |

| バルブステム | 優れた摩耗特性 |

| 圧力容器 | 高い強度保持力 |

| 熱交換器部品 | 温度安定性 |

海洋産業の実施

海洋用途では、17-4 PHステンレス鋼は、塩水環境下での卓越した耐食性により、非常に貴重なものとなります。一般的な用途は以下の通りです:

- プロペラシャフト

- 水中ファスナー

- マリンポンプ

- バルブ部品

- 構造サポート

化学処理装置

化学処理産業では、17-4 PHステンレス鋼の特性が生かされています:

- 反応容器

- ポンプ部品

- バルブボディ

- 混合装置

- プロセス配管

石油・ガス用途

石油・ガス分野では、様々な用途で17-4 PHステンレス鋼が使用されている:

| コンポーネント | 重要な特徴 |

|---|---|

| 坑口コンポーネント | 耐食性 |

| バルブボディ | 高圧力対応 |

| ダウンホールツール | 強度の保持 |

| ポンプ部品 | 耐摩耗性 |

| ファスナー | 環境耐久性 |

食品加工機器

食品業界では、17-4 PHステンレス鋼が重宝されている:

- 混合装置

- 加工容器

- 切削工具

- 保管容器

- 輸送機器

清潔さを保ち、腐食に強いこの素材は、食品用途に理想的である。

原子力発電への応用

原子力発電所では、17-4 PHステンレス鋼が使用されている:

- 原子炉部品

- 燃料取扱設備

- 圧力容器

- バルブボディ

- 構造サポート

この材料は放射線被曝や高温下でも安定しているため、特に原子力用途に適している。

PTSMAKEでの経験を通して、17-4PHステンレ ス鋼の汎用性が新たな用途へと拡大し続けてい ることを実感しています。高強度、優れた耐食性、優れた切削加工性など、そのユニークな特性の組み合わせにより、様々な産業分野の重要部品に理想的な選択肢となっています。私たちは、この驚くべき素材の能力を最大限に活用するために、設計と製造工程を最適化するために、定期的にお客様と協力しています。

17-4 PHと他のステンレス鋼との比較は?

様々なステンレス鋼種を選択することは、圧倒 されることがあります。非常に多くの選択肢があるため、エンジニア はどの鋼種が特定の用途に最も適しているかを 判断するのに苦労することが多い。選択を誤ると、部品の早期故障、メンテナン ス費用の増加、プロジェクトの遅延につながる可能 性がある。

17-4PHステンレス鋼は、高強度、優れた耐食性、 優れた熱処理耐性というユニークな組合せを 提供します。17-4PHは多くの用途で優れていますが、特定の要件によっては、304、316、15-5PHのような鋼種と比較して常に最良の選択とは限りません。

耐食性の比較

耐食性に関しては、それぞれのステンレス鋼種に強みがあります。17-4PHは総合的な耐食性に優れていますが、常にトップというわけではありません。以下はその比較である:

- 316ステンレス鋼:耐食性に優れ、特に海洋環境やケミカルアタックに強い。

- 304ステンレス鋼:非塩化物環境において優れた一般耐食性を提供します。

- 17-4 PH: 一般的な耐食性は良好だが、高塩化物環境では孔食の影響を受けやすい。

- 15-5 PH: 17-4 PHに似ているが、条件によっては耐食性が若干優れる。

機械的性質と硬度

これらのグレードの機械的特性は大きく異なる:

| プロパティ | 17-4 PH | 304 | 316 | 15-5 PH |

|---|---|---|---|---|

| 引張強さ (MPa) | 1070-1310 | 515-620 | 485-620 | 1070-1270 |

| 降伏強度 (MPa) | 1000-1170 | 205-310 | 170-310 | 1000-1140 |

| 硬度(HRC) | 35-45 | 88 HRB | 95 HRB | 35-45 |

被削性特性

私はさまざまな機械工場と仕事をしてきたが、彼らのフィードバックによると、加工性はこれらのグレード間で一貫して異なる:

- 17-4 PH: 良好な被削性、特に焼鈍状態において

- 304:加工性は中程度、加工中に硬化する傾向がある。

- 316:304に似ているが、加工がやや難しい

- 15-5 PH: 被削性は17-4 PHと同等。

コストに関する考察

これらのグレード間のコスト差は、プロジェクト予算に大きな影響を与える可能性がある:

| グレード | 相対コスト | コスト要因 |

|---|---|---|

| 17-4 PH | 高い | 合金元素、熱処理 |

| 304 | 低い | 一般グレード、広く入手可能 |

| 316 | ミディアム | 高いモリブデン含有量 |

| 15-5 PH | 高い | 17-4 PHに類似 |

代表的なアプリケーション

各グレードは、特定の業界でニッチな存在となっている:

17-4 PH アプリケーション

- 航空宇宙部品

- 手術器具

- バルブ部品

- 原子炉部品

304 アプリケーション

- 食品加工機器

- 厨房設備

- 汎用加工

- 建築用途

316 アプリケーション

- 舶用機器

- 化学処理装置

- 医薬品製造

- 屋外設備

15-5 PH アプリケーション

- 航空機部品

- 高強度ファスナー

- ポンプシャフト

- 原子力への応用

熱処理への対応

これらのグレードの熱処理能力は大きく異なる:

- 17-4 PH:エージング処理に優れた反応を示し、様々な強度レベルを達成できる。

- 304:非熱処理、加工硬化のみ

- 316:熱処理不可、加工硬化のみ

- 15-5 PH:17-4PHに似ているが、エージング反応が若干異なる。

製造に関する考慮事項

製造方法に関しては:

- 溶接:全鋼種溶接可能だが、17-4 PHと15-5 PHは特殊な溶接が必要。

- 成形:304および316は、析出硬化グレードよりも優れた成形性を示す。

- 冷間加工: 304と316は冷間加工によく反応するが、17-4 PHは通常熱処理された状態で使用される。

表面仕上げ能力

表面仕上げを達成し、維持する能力は様々である:

| グレード | 研磨性 | 表面仕上げの保持 |

|---|---|---|

| 17-4 PH | グッド | 素晴らしい |

| 304 | 素晴らしい | 非常に良い |

| 316 | 素晴らしい | 素晴らしい |

| 15-5 PH | グッド | 素晴らしい |

PTSMAKEでの経験から、高強度と中程度の耐食性が要求される場合、特に航空宇宙や医療用途では17-4 PHをお勧めします。しかし、海洋環境や最大限の耐食性を必要とする用途では、316ステンレス鋼の方が良い選択かもしれません。304は、高強度が重要でない汎用用途では、依然として最も費用対効果の高い選択肢です。

利点と限界は?

精密製造に適した材料の選択は、圧倒的に難しく感じることがあります。多くのエンジニアは、材料特性、コスト、要求性能のバランスを取るのに苦労しています。私は、材料選定がうまくいかなかったばかりにプロジェクトが失敗し、費用のかかる修理や生産の遅れにつながるのを見てきました。

17-4PHステンレス鋼は、高強度、優れた耐食性、 加工の容易さといった優れた特性を兼ね備えてい る。しかし、特定の環境下での応力腐食割れなど、材料選定の際に注意深く考慮する必要がある制限もある。

17-4PHステンレス鋼の主な利点

優れた強度対重量比

17-4PHステンレス鋼は、比較的軽量でありながら、卓越した機械的特性を発揮します。この材料は、熱処理後に最大200,000psiの極限引張強度を達成し、高強度と最小重量が重要な航空宇宙および自動車用途に最適です。

優れた耐食性

高いクロム含有量(15-17.5%)は、卓越した耐性を提供する保護酸化物層を形成する:

- 一般的な大気腐食

- ほとんどの酸とアルカリ溶液

- 塩水環境

- 工業用化学品

多彩な熱処理オプション

17-4PHの最も価値ある特徴の一つは、その熱処理の柔軟性である:

| コンディション | 温度範囲 | 代表的なアプリケーション |

|---|---|---|

| H900 | 900°F | 最高の強度と硬度 |

| H1025 | 1025°F | 強度と延性のバランス |

| H1150 | 1150°F | 最高の延性と靭性 |

容易な加工特性

この素材は、他の高強度鋼に比べて優れた加工性と溶接性を備えている。複雑な形状や精密部品にお勧めできるのは、以下の理由からです:

- 熱処理中の寸法安定性が良い

- 最小限の反りと歪み

- 標準的な加工工程に対応

- 優れた表面仕上げ能力

考慮すべき注目すべき制限

応力腐食割れ(SCC)感受性

この材料は、特定の条件下ではSCCに対して脆弱である可能性がある:

- 高張力環境

- 塩化物の存在

- 高温

- 特定の熱処理条件

コストに関する考察

技術的な制限ではないが、17-4 PHは従来のステンレ ス鋼より高価である。しかし、その優れた特性は、多くの場合、高い初期コストを正当化する:

- 耐用年数の延長

- メンテナンスの軽減

- 要求の厳しいアプリケーションでの性能向上

温度制限

この素材は、極端な温度での用途ではいくつかの制約が見られる:

- 最高使用温度は約600°F

- 極低温での機械的特性の低下

- 高温での潜在的な相変態

アプリケーション固有の考慮事項

業界特有の要件

業界によって、材料の選択に影響する要件はさまざまである:

| 産業 | 主な検討事項 | 推奨使用例 |

|---|---|---|

| 航空宇宙 | 高強度、耐疲労性 | 着陸装置部品 |

| メディカル | 生体適合性、滅菌 | 手術器具 |

| 石油・ガス | 耐食性、強度 | バルブ部品 |

| 自動車 | 費用対効果、耐久性 | 高負荷部品 |

環境要因

17-4 PHを選択する際は、使用環境を考慮すること:

- 化学物質暴露レベル

- 温度サイクル

- 機械的応力パターン

- 湿度と大気の状態

品質および認証要件

用途によっては特定の認証が必要な場合があります:

- 航空宇宙用AMS仕様

- 一般工学に関するASTM規格

- 石油・ガスに関するNACE要件

- 医療用FDAコンプライアンス

PTSMAKEでの経験から、17-4PHステンレ ス鋼をうまく使用するには、その利点と限界 の両方を慎重に考慮する必要があることがわか りました。私たちは定期的に顧客と協働し、具体的な要件を評価し、材料選択について十分な情報に基づいた決定を支援します。重要なのは、それぞれのユニークな用途の中で、材料の優れた特性とその限界のバランスをとることです。

17-4PHステンレス鋼はどのように加工されますか?

17-4PHステンレス鋼の加工は、多くのメー カーにとって困難な課題である。この材料の高強度・高硬度、特にH900の状態では、工具の摩耗が早く、表面仕上げが一定しないことがよくあります。私は、この厳しい合金を加工する際、工具の早期破損や寸法精度の問題で多くの工場が苦労しているのを見てきました。

17-4PHステンレス鋼の加工を成功させる鍵は、適切な切削工具の選択、適切な速度と送りの維持、特定の冷却戦略の実行にあります。正しい加工パラメータと適切な工具選択により、工具寿命を最大化しながら、優れた仕上げ面と厳しい公差を達成することができます。

ツール選択ガイドライン

17-4PHステンレスを効果的に加工するには、適切な切削工具を選択することが重要です。最適な性能を得るには、特殊なコーティングを施した超硬工具の使用をお勧めする。最も効果的なオプションは以下の通り:

- 多層TiAlNコーティング超硬工具

- 耐摩耗性を向上させたPVDコーティンググレード

- 切削力を軽減するポジティブ・すくい角の工具

旋削加工では、セラミックコーティングされたチップが、特にH900の被削材を加工する場合に、非常に優れた性能を発揮することがわかりました。コーティングは放熱を助け、工具寿命を大幅に延ばします。

推奨切削パラメータ

私の経験では、これらの切削パラメータは、ほとんどの17-4 PH加工に適しています:

| オペレーション・タイプ | 切削速度(SFM) | 送り速度(IPR) | 切り込み深さ(インチ) |

|---|---|---|---|

| ラフティング | 200-250 | 0.008-0.012 | 0.060-0.120 |

| 仕上げ | 250-300 | 0.004-0.006 | 0.010-0.030 |

| 掘削 | 150-200 | 0.004-0.008 | - |

| スレッディング | 100-150 | ピッチ依存 | 0.002-0.005 |

冷却戦略

17-4PHステンレスの加工には、適切な冷却が不可欠です。私はいつも推奨している:

- 高圧クーラントの使用(最低1000 PSI)

- クーラントを刃先に正確に当てる

- 運転中、一貫したクーラント流量を維持

- 困難なアプリケーションのための極低温冷却の検討

表面仕上げの最適化

17-4PHの加工で最適な表面仕上げを得るために:

- オーバーハングを最小限に抑え、剛性の高いツールセットアップを維持

- 仕上げの要件に適したノーズ半径の工具を使用する。

- 可能な限りクライム・ミリングを実施する

- 工具の摩耗を定期的に監視し、表面の劣化を防ぐ

工具摩耗管理

17-4PHステンレス鋼の加工を成功させるには、工具の摩耗管理が重要です。お勧めは

- 工具の定期点検間隔

- 工具摩耗予測システムの導入

- 工具摩耗監視技術の使用

- すぐに使えるバックアップツール

H900コンディションにおける特別な配慮

H900のコンディションは、その硬度の高さゆえにユニークな挑戦となる:

- 焼鈍材と比較して20-25%の切削速度低減

- クーラントの圧力と流量を上げる

- より剛性の高いツーリングセットアップを使用する

- 特殊コーティング技術の検討

プロセス最適化のヒント

加工プロセスを最適化する

- 保守的な切断パラメータで開始する

- 切断力を監視し、適宜調整する

- 成功したパラメータの組み合わせを記録する

- セットアップ間で一貫した工具形状を維持する

避けるべき一般的な落とし穴

よくある間違いには、以下のようなものがある:

- 不十分なクーラント圧の使用

- 推奨切断速度を超える

- 工具摩耗監視の怠慢

- 不適切な工具形状の使用

品質管理対策

一貫した品質を保証する:

- 定期的な工程内検査の実施

- 工具摩耗パターンの監視

- トラック表面仕上げ測定

- 再現性のためにプロセス・パラメータを文書化する

17-4PHステンレス鋼の加工には、細部への 注意と適切な計画が必要です。これらのガイドラインに従 い、一貫した加工工程を維持することで、工具 寿命を最大化し、部品品質を維持しながら、 優れた結果を得ることができる。この材料の加工を成功させるには、生産性と工具寿命のバランスが重要であり、特定の用途に適したパラメータの組み合わせを見つけることが、長期的な成功の鍵であることを忘れないでください。

どのような溶接技術が使われているか?

17-4PHステンレスの溶接はやっかいで、多くのメーカーが割れや歪みの問題で苦労しているのを見てきました。溶接技術を誤ると、接合部が弱くなったり、耐食性が損なわれたり、品質管理に失敗する部品ができたりします。これらの問題は、安全性が最重要視される航空宇宙用途や医療用途では、さらに深刻になります。

17-4PHステンレスの最も効果的な溶接技 術は、TIG (GTAW)およびMIG (GMAW)溶接と、 適切な予熱および溶接後の熱処理である。これらの方法を正しく実行すれば、材料の強度と耐食性を維持しながら、歪みを最小限に抑えることができる。

TIG溶接(GTAW)プロセス

TIG溶接は、17-4PHステンレ ス鋼、特に精密加工に適した方法とし て、際立った存在である。この技法を推奨する主な理由はいくつかある:

- 溶接プールの優れた制御

- 優れた溶接ビード外観

- スパッタが少なく、きれいな溶接部

- 薄い断面に適している

TIG溶接の成功は、適切なパラメーター選択に大きく依存します。ここでは、私が最も効果的だと判断した最適パラメーターの詳細な内訳を紹介する:

| パラメータ | 推奨範囲 | 備考 |

|---|---|---|

| 現在 | 100~150アンペア | 厚さにより調整 |

| 電圧 | 12-15 V | 一貫性を保つ |

| 移動速度 | 3~5インチ/分 | 厚い部分には遅い |

| シールドガス | 100% アルゴン | 20~25CFHの流量 |

| フィラーメタル | ER630または適合する組成 | ベース・メタルとのマッチングが必要 |

ミグ溶接(GMAW)に関する考察

MIG溶接は溶着率が高く、特に厚い部分に有効である。主な利点は以下の通り:

- より速い溶接速度

- より優れたギャップ・ブリッジ能力

- 生産性の向上

- 自動化プロセスに適している

| パラメータ | 推奨範囲 | 備考 |

|---|---|---|

| ワイヤー送り速度 | 200-300 IPM | ワイヤー径に基づく |

| 電圧 | 22-26 V | アークの安定性を調整する |

| 現在 | 160~200アンペア | 厚さ依存 |

| スティック・アウト | 1/2~3/4インチ | 一貫性の維持 |

| ガスフロー | 35-45 CFH | 98% Ar/2% O2ミックス |

溶接前の準備

17-4PHステンレス鋼の溶接を成功させるには、 適切な準備が不可欠である:

表面クリーニング

- オイル、グリース、汚染物質をすべて取り除く

- アセトンまたは同様の溶剤を使用する

- 塩素系クリーナーは避ける

ジョイントの準備

- 隙間を最小限に抑えた適切なフィットアップ

- ベベル角は通常60~75度

- 根元面は1/16インチを推奨

予熱

- 300~400°F(149~204℃)に加熱する。

- 温度を示すクレヨンを使う

- 溶接プロセス全体を通して維持する

溶接後熱処理 (PWHT)

これは、17-4 PHステンレ ス鋼の溶接で最も重要な工程である。PWHT工程:

- 残留応力の緩和

- 機械的特性の回復

- 歪みやひび割れを防ぐ

- 寸法安定性を確保

私が使っている推奨PWHTスケジュールはこうだ:

| ステップ | 温度 | 時間 | 備考 |

|---|---|---|---|

| 暖房 | 1100°F (593°C) | 1~2時間 | 遅い立ち上がり |

| ホールディング | 1100°F (593°C) | 4時間 | 温度維持 |

| 冷却 | 室温 | エア・クール | 焼き入れなし |

品質管理対策

溶接品質を確保するために、以下の検査方法を実施する:

目視検査

- 表面の欠陥のチェック

- ビードの外観を確認する

- 色の均一性を見る

非破壊検査

- 染色浸透探傷検査

- X線検査

- 超音波検査

機械試験

- 引張強さ

- 硬度試験

- 曲げ試験

共通の課題と解決策

私の経験に基づき、最も頻繁に起こる問題とその解決策を紹介しよう:

ホットクラッキング

- 解決策熱入力を減らす

- 適切なパス間温度を維持する

- 適切なフィラーメタルを使用する

ディストーション

- 解決策適切な固定具を使用する

- バランスの取れた溶接順序を適用する

- 熱入力を制御する

耐食性の喪失

- 解決策溶接後の適切な洗浄

- 適切な遮蔽を維持する

- 正しいPWHTを施す

17-4PHステンレス鋼の溶接の成功は、確立 された手順に従い、すべてのパラメーターを厳密 に管理することに大きく依存している。航空宇宙および医療機器メーカーと仕事をする中で、厳しい業界基準を満たす一貫した高品質の溶接を実現するには、各工程の細部に注意を払うことが極めて重要であることが分かりました。

腐食性環境での性能は?

私は、多くのエンジニアが腐食環境での材料選定に苦慮していることに気づいています。部品は錆や腐食によって早期に故障し、コストのかかる交換や生産の遅れにつながります。さらに悪いことに、このような故障はしばしば警告なしに起こり、予期せぬダウンタイムや安全上のリスクを引き起こします。

17-4PHステンレス鋼は、特に適切な熱処理後、ほとんどの環境で優れた耐食性を示します。強酸や塩化物の多い環境には弱いかもしれませんが、海洋大気や弱酸性条件下では構造的完全性を維持します。

耐食性特性の理解

17-4PHの耐食性は、そのクロム含有量(15-17.5%)と形成される不動態酸化物層によるものです。私の製造経験では、この材料は、いくつかの重要な点で、一貫して標準的なステンレス鋼を上回っています:

| 環境タイプ | 耐食性レベル | パフォーマンスノート |

|---|---|---|

| 海洋大気 | 素晴らしい | 最小限の表面ピッティング |

| マイルドな酸 | グッド | pH > 4に適する |

| 強酸 | フェア | 長期暴露は推奨されない |

| 塩化物溶液 | 中程度 | 応力腐食割れの可能性 |

環境要因の影響

17-4PHが腐食環境にどのように反応するかは、温度が重要な役割を果たす。私はこのようなパターンを観察してきた:

室温(20~25)

- 優れた耐食性を維持

- パッシブ層は安定したまま

- 素材の劣化を最小限に抑える

高温 (>150°C)

- 孔食の影響を受けやすくなる

- 酸性環境での腐食促進

- 追加の保護措置が必要

他のステンレス鋼との比較

17-4PHを他のステンレス鋼と比較した場合、いくつかの要素が際立っている:

| 鋼種 | 耐食性 | ストレングス・レベル | コスト係数 |

|---|---|---|---|

| 17-4 PH | 高い | 非常に高い | 1.5x |

| 316L | 非常に高い | 中程度 | 1.3x |

| 304 | 中程度 | 中程度 | 1.0x |

| 440C | 低い | 高い | 1.2x |

耐応力腐食割れ性

私は、熱処理条件が耐応力腐食割れ性(SCC)に大きく影響することを発見した:

H900コンディション

- 強度は高いが耐SCC性は低下

- 穏やかな環境に最適

- 定期点検を推奨

H1150コンディション

- 耐SCC性の向上

- より低い強度特性

- アグレッシブな環境に最適

腐食環境における実用的なアプリケーション

様々な製造プロジェクトにおける私の経験に基づき、腐食性環境で17-4 PHを使用する際のベストプラクティスを以下に示す:

マリンアプリケーション

- より優れた耐食性のためにH1150の条件を使用する。

- スプラッシュゾーンに保護膜を塗布する

- 定期的なメンテナンスが必要

化学処理

- 強酸との直接接触を避ける

- 温度暴露を注意深く監視する

- 定期的な厚み測定の実施

屋外産業用

- 大気腐食要因を考慮する

- 季節ごとのメンテナンス計画

- 適切な表面処理を施す

表面処理オプション

耐食性を高めるには、いくつかの表面処理が有効である:

| 治療タイプ | 保護レベル | コストへの影響 | 耐久性 |

|---|---|---|---|

| 不動態化 | 中程度 | 低い | 1-2年 |

| 電解研磨 | 高い | ミディアム | 2~3年 |

| 窒化 | 非常に高い | 高い | 3~5年 |

予防措置とメンテナンス

腐食性の環境下で最適なパフォーマンスを発揮するために、私は以下を推奨する:

定期検査の手順

- 3ヵ月ごとの視力検査

- 年間厚さ測定

- 表面変化の記録

クリーニングの手順

- 表面の汚れを速やかに取り除く

- 適切な洗浄剤を使用する

- 研磨剤入りの洗浄方法は避ける

環境制御

- 温度と湿度のモニター

- 腐食性物質への暴露の管理

- 適切な換気システムの導入

腐食環境における17-4 PHの性能に関するこの包括的な分析を通じて、エンジニアや設計者に実用的な洞察を提供することを目的とした。重要なのは、材料の能力と限界の両方を理解し、最適な性能と寿命を確保するために適切な対策を講じることである。

どのような表面処理と仕上げオプションがありますか?

17-4PHステンレスの適切な表面処理を選 択するのは大変です。多くの製造業者は、耐食性、美観の要件、コス トのバランスを取るのに苦労しています。適切な表面仕上げを行わないと、最高 品質の17-4 PH部品であっても、早期に故障したり、 期待する外観に達しないことがあります。

17-4PHステンレスの表面処理には、不動態化処理、電解研磨、各種コーティングがある。これらの処理は、耐食性を高め、美観を 改善し、特定の用途における部品の性能を 最適化する。各処理方法には、独自の利点と注意事項があ る。

不動態化を理解する

不動態化は、17-4PHステンレスの最も基本的な表面処理です。この化学プロセスは、表面から遊離鉄を除去し、保護酸化物層を形成します。PTSMAKEでは、コンポーネントの要件に応じて、通常クエン酸または硝酸不動態化法を使用します。このプロセスは20~30分で完了し、部品の寸法を変えることなく優れた耐食性を実現します。

不動態化の一般的な利点は以下の通り:

- 耐食性の向上

- 表面汚染物質の除去

- 寸法変更なし

- 費用対効果の高い治療オプション

- 表面清浄度の向上

電解研磨の利点と用途

電解研磨は、表面から材料を除去し、滑らかで光沢のある仕上がりにする電気化学的処理です。この処理は、17-4 PHステンレス鋼製の医療機器や食品加工機器に特に有効です。この処理により、表面の粗さが減少し、微細な山や谷が取り除かれます。

電解研磨の主な利点

- 優れた耐食性

- 清掃性の向上

- 製品接着性の低下

- 美的外観の向上

- 細菌付着の減少

コーティングのオプションと選択基準

| コーティング・タイプ | 主なメリット | 代表的なアプリケーション | 厚さ範囲 |

|---|---|---|---|

| PVD | 高硬度、耐摩耗性 | 切削工具、装飾部品 | 2-5 μm |

| CVD | 優れた接着性、均一な被覆 | 高負荷部品 | 3-10 μm |

| PTFE | 低摩擦、耐薬品性 | 食品加工機器 | 15-25 μm |

| クロムメッキ | 耐摩耗性、外観 | 自動車部品 | 10-50 μm |

| ニッケルめっき | 腐食防止、導電性 | 電子部品 | 5-25 μm |

熱処理に関する考察

17-4PHステンレス鋼では、熱処理に対す る表面処理のタイミングが重要である。最適な材料特性を維持するため、ほとんどの 表面処理は最終熱処理後に行うことを推奨 する。ただし、コーティングによっては、特定の 熱処理を必要とする場合がある:

- 前処理洗浄

- 熱処理サイクル

- 表面処理

- コーティング

- コーティング後の熱処理(必要な場合)

表面粗さの要件

さまざまな用途では、特定の表面粗さ値が要求されます。当社では、Ra(算術平均)値を用いて表面粗さを測定しています:

- 医療用インプラントRa ≤ 0.2 μm

- 流体処理部品:Ra ≤ 0.8 μm

- 一般工業部品Ra ≤ 1.6 μm

- 構造部品:Ra ≤ 3.2 μm

品質管理と試験方法

表面処理の効果を確認するため、私たちはさまざまな試験方法を採用しています:

- 塩水噴霧試験による耐食性

- コーティングの接着試験

- 表面粗さ測定

- 硬度試験

- 美的品質の目視検査

環境への影響と持続可能性

現代の表面処理プロセスは、環境への影響を考慮しなければなりません。私たちは、環境フットプリントを最小限に抑えるために、いくつかの対策を実施しています:

- クローズドループ化学薬品回収システム

- 水のリサイクル・プログラム

- VOCフリー・コーティング・オプション

- エネルギー効率の高い機器

- 廃棄物最小化プロトコル

コスト検討とROI分析

表面処理コストは、工程の複雑さと量によって大きく異なる:

- 基本的な不動態化1平方インチあたり$0.5-2

- 電解研磨:1平方インチあたり$2~5

- PVDコーティング:1平方インチあたり$5-15

- 複雑なコーティングシステム1平方インチあたり$15-30

この投資は通常、投資回収につながる:

- 部品寿命の延長

- メンテナンスの軽減

- パフォーマンスの向上

- 商品価値の向上

- 保証クレームの減少

アプリケーション固有の推奨事項

業界の経験に基づき、一般的な用途に最適な表面処理をご紹介します:

医療機器

- 一次:電解研磨

- セカンダリー:不動態化

- オプション抗菌コーティング

航空宇宙部品

- プライマリー:PVDコーティング

- セカンダリー:不動態化

- オプションドライフィルム潤滑剤

食品加工機器

- 一次:電解研磨

- セカンダリー:PTFEコーティング

- オプション抗菌処理

マリンアプリケーション

- 主要:多層コーティングシステム

- セカンダリー:不動態化

- オプション犠牲陽極

これらの表面処理オプションを理解することは、部品の性能と寿命を最適化するのに役立ちます。重要なのは、アプリケーションの要件、環境条件、および予算の制約に基づいて、適切な処理の組み合わせを選択することです。

17-4PHは航空宇宙・防衛分野でどのように使用されているか?

航空宇宙・防衛産業では、重要な部品に誤った材料を選択すると、致命的な故障につながる可能性がある。航空機の部品が運用中に故障すると、その結果はしばしば壊滅的なものになります。このような業界ではミスの許容範囲は文字通りゼロであり、材料選定は最も重要な決定のひとつとなっています。

17-4PHステンレス鋼は、高強度、優れた耐食性、優れた寸法安定性のユニークな組み合わせにより、航空宇宙および防衛用途で広く使用されています。それは、信頼性が最も重要である航空機着陸装置、ミサイル部品、および構造ファスナーで一般的に見られる。

航空機システムにおける重要なアプリケーション

17-4PHステンレス鋼は、現代の航空機システムには欠かせないものとなっている。PTSMAKEでの製造経験に基づき、私はこのステンレス鋼が広く使用されていることを確認してきた:

- 着陸装置部品

- 制御面アクチュエーター

- 構造用ファスナー

- エンジンマウント

- ウイングアタッチメント

この素材は強度対重量比が高いため、燃費のために軽量化が重要なこれらの用途で特に価値がある。

防衛用途の主要特性

防衛分野では、過酷な条件に耐える素材が求められます。17-4PHが優れている理由はここにあります:

| プロパティ | 防衛用途でのメリット |

|---|---|

| 高い引張強度 | 極度の機械的ストレスに耐える |

| 優れた耐食性 | 過酷な環境でも完全性を維持 |

| 優れた疲労特性 | 長期的な信頼性を確保 |

| 寸法安定性 | さまざまな条件下でも精度を維持 |

| 耐熱性 | 高温下でも優れた性能を発揮 |

ミサイル部品製造

ミサイルシステムでは、17-4 PHはいくつかの部品にとって極めて重要である:

- ガイダンス・システム・ハウジング

- 推進コンポーネント

- 構造サポート・エレメント

- コントロール・サーフェス・メカニズム

この素材は、高速条件や極端な温度下でもその特性を維持できるため、こうした用途に最適である。

航空機の着陸装置の要件

ランディングギアシステムはユニークな課題に直面している:

- 高衝撃荷重

- 頻繁なストレスサイクル

- さまざまな気象条件にさらされる

- 化学物質への暴露(油圧作動油、除氷剤)

17-4 PHの特性の組み合わせは、これらの課題に効果的に対処します。PTSMAKEでは、厳しい公差と優れた表面仕上げを必要とする着陸装置部品を定期的に加工しています。

製造に関する考慮事項

航空宇宙用途で17-4 PHを使用する場合、いくつかの要素に注意が必要です:

熱処理プロトコル

- 溶液処理温度制御

- エージング・プロセス・モニタリング

- 適切な冷却速度

加工パラメーター

- 最適な切断速度

- 適切なツール選択

- クーラントの条件

品質管理

- 寸法検査

- 材料認証

- 非破壊検査

表面処理と仕上げ

17-4PH部品の性能は、しばしば適切な表面処理に左右される:

表面処理

- 洗浄手順

- 表面粗さの要件

- 前処理プロセス

コーティング用途

- クロメート化成処理

- 陽極酸化処理オプション

- 航空宇宙用特殊コーティング

最終検査

- 表面仕上げ測定

- 膜厚検証

- 接着試験

認証と品質基準

航空宇宙および防衛用途では、業界標準の厳格な遵守が求められる:

- AS9100認証

- NADCAP準拠

- 材料のトレーサビリティ

- 必要書類

- 試験プロトコル

費用対効果分析

従来のステンレス鋼に比べ初期コストは高いが、17-4 PHは長期的なメリットをもたらす:

- 耐用年数の延長

- メンテナンスの軽減

- 交換頻度の低下

- パフォーマンスの信頼性向上

PTSMAKEでの経験では、これらの要因から、17-4 PHコンポーネントを使用した方が総所有コストが低くなることがよくあります。

今後の動向

航空宇宙・防衛産業は進化を続けており、17-4 PHの使用方法にも影響を及ぼしている:

高度な製造方法

- 付加製造アプリケーション

- 加工技術の向上

- 新しい熱処理プロセス

品質管理の強化

- 高度な検査方法

- リアルタイム監視システム

- 文書化プロセスの改善

持続可能な製造

- 材料効率

- 廃棄物削減

- エネルギー効率の高い処理

航空宇宙および防衛用途における17-4 PHの使用は、性能、信頼性、費用対効果の完璧なバランスを表しています。製造技術の進歩に伴い、これらの重要な用途での使用を最適化する新しい方法を発見し続けています。

医療機器における役割とは?

医療業界では、機器や器具の素材の選択が文字通り生死を分けることがあります。多くの医療施設は、すぐに腐食したり、精度を失ったり、材料の不適合によって患者の安全性に懸念を抱いたりする器具と格闘しています。医療用材料の選択には、これ以上ないほどの困難が伴うのです。

17-4PHステンレス鋼は、強度、耐食性、生体親和性の最適なブレンドを提供し、医療機器製造の基礎材料として浮上しています。そのユニークな特性は、手術器具、整形外科用インプラント、歯科用器具に特に適しており、患者の安全性と器具の寿命を保証します。

医療用途に不可欠な特性

医療機器について語るとき、17-4PHステンレ ス鋼には3つの重要な特性がある:

生体適合性

- ニッケル含有量が低く、アレルギー反応を軽減

- 周辺組織へのイオン放出が少ない

- 滅菌プロセスとの優れた適合性

機械的特性

- 高い強度対重量比

- 熱処理後の優れた硬度

- 優れた耐摩耗性

耐食性

- 体液に強い

- 繰り返しの滅菌に耐える

- 表面の完全性を長期間維持

一般的な医療用途

PTSMAKEでの製造経験に基づき、17-4 PHステンレス鋼が得意とする主な用途をいくつか見てきました:

手術器具

- メスと手術用ハサミ

- 鉗子とクランプ

- ニードルホルダー

- リトラクタ

これらの器具は、正確な刃先と、何度もの滅菌サイクルによる切れ味の維持が要求される。

整形外科インプラント

- 骨ネジ

- プレート

- サージカルガイド

- 仮固定器具

この素材の強度と生体適合性は、このような負荷のかかる用途に理想的である。

他の医療グレード材料との比較分析

ここでは、17-4 PHと他の一般的な医療材料との詳細な比較を示す:

| プロパティ | 17-4 PH | 316L SS | Ti-6Al-4V | CoCr合金 |

|---|---|---|---|---|

| 引張強さ (MPa) | 1070 | 485 | 860 | 655 |

| 硬度(HRC) | 40-47 | 95 (HRB) | 36 | 35 |

| 耐食性 | 素晴らしい | 非常に良い | 素晴らしい | グッド |

| 費用対効果 | 高い | 中程度 | 低い | 低い |

| 加工性 | グッド | 素晴らしい | フェア | 貧しい |

製造に関する考慮事項

17-4PHを使用する医療機器の製造工程では、特別な配慮が必要である:

熱処理

- 1900°F(1038°C)での溶液処理

- 様々な温度での時効硬化

- 冷却速度の慎重なコントロール

表面仕上げ

- 耐食性を高める電解研磨

- 保護酸化膜を形成するパッシベーション

- 特定用途向け鏡面仕上げ

品質管理

- 厳しい寸法公差

- 表面粗さ測定

- 材料認定要件

規制遵守と基準

医療機器メーカーは遵守しなければならない:

FDA要求事項

- 21 CFR Part 820

- 材料のトレーサビリティ

- プロセス検証

ISO規格

- 医療機器用ISO 13485

- 生体適合性 ISO 10993

- リスクマネジメントのためのISO 14971

コスト・ベネフィット分析

医療機器用の17-4PHステンレス鋼への投資は、多くの場合、経済的であることがわかります:

長期的なメリット

- 耐用年数の延長

- 交換頻度の低減

- メンテナンス費用の削減

パフォーマンスの利点

- 一貫した機械的特性

- 信頼性の高い滅菌能力

- 材料不良のリスクを低減

将来のトレンドとイノベーション

医療業界は進化を続けており、それに伴い17-4 PHステンレスの用途も変化している:

高度な製造方法

- 3Dプリント機能

- ハイブリッド製造プロセス

- 表面処理の改善

新しい医療用途

- 低侵襲手術器具

- 患者専用のカスタム器具

- 高度な歯科器具

私は、医療機器製造において、材料選択がいかに重要であるかを目の当たりにしてきました。17-4PHステンレス鋼は、医療業界の厳しい要求を満たす信頼できる選択肢であることが、何度も証明されています。強度、耐久性、生体適合性を併せ持つ17-4 PHステンレス鋼は、安全で効果的な医療機器を製造するための貴重な材料です。

環境への影響と持続可能性

医療機器の見落とされがちな側面として、環境への影響がある:

リサイクル性

- 高いリサイクルの可能性

- 材料の無駄を最小限に抑える

- エネルギー効率の高い処理

ライフサイクルに関する考察

- 耐用年数の延長により廃棄物を削減

- 使用時の環境への影響を最小限に抑える

- 持続可能な製造方法

医療分野では、患者の安全性と機器の長寿命を確保しながら、厳しい要件を満たすことができる材料が求められます。17-4PHステンレス鋼は、この厳しい環境下でその価値を証明し続けており、現代の医療機器製造に欠かせない材料となっています。

石油、ガス、エネルギー産業でどのように使用されているか?

石油、ガス、エネルギーの分野では、機器の故障が致命的な結果を招くことがあります。過酷な化学薬品、極端な圧力、温度変動は、常にシステムの完全性を脅かします。重要な部品が故障すると、操業が中断されるだけでなく、安全面や環境面でも深刻なリスクが生じます。

17-4PHステンレス鋼は、その卓越した強度、耐食性、過酷な条件下でも構造的完全性を維持する能力により、石油、ガス、エネルギー用途で重要な役割を果たしています。信頼性が最も重要なバルブ、ポンプ、圧力容器によく使用されています。

石油・ガスにおける重要なアプリケーション

石油・ガス産業では、様々な重要部品に17-4 PHステンレス鋼が多用されています。私はこの材料が優れているのを見てきました:

- ダウンホールツール

- ウェルヘッド・コンポーネント

- 安全弁

- 流量制御装置

- 圧力容器

これらの用途では、構造的完全性を維持しながら腐食環境に耐える材料が要求されます。私は、17-4 PHの強度と耐食性の組み合わせが、このような要求の厳しい用途に特に有用であることに気づいた。

過酷な環境下での性能

過酷な条件下での17-4 PHの性能には目を見張るものがある。その能力の内訳は以下の通り:

| 環境要因 | パフォーマンス特性 |

|---|---|

| 温度範囲 | -50°C~300°C |

| 圧力公差 | 最大15,000 PSI |

| 耐食性 | H2S環境で優れた性能を発揮 |

| 化学的適合性 | ほとんどの炭化水素化合物に耐性がある |

| 耐摩耗性 | 熱処理後の優れた表面硬度 |

発電への応用

発電分野では、17-4 PHが幅広く使用されている:

蒸気タービン

この材料の高強度と優れた耐疲労性は、タービンブレードやローターに理想的です。私は、17-4 PHで作られた部品が、高速回転や蒸気にさらされた状態でも、一貫して信頼できる性能を発揮することを確認しています。

熱交換器

優れた熱伝導性と耐食性を併せ持つ17-4 PHは、熱交換器部品に最適です。これらの特性は、構造的完全性を維持しながら、効率的な熱伝達を保証します。

再生可能エネルギー応用

再生可能エネルギーシステムにおいて、17-4 PHは有用である:

- 風力タービンシャフト部品

- 地熱井戸設備

- 潮汐エネルギーシステム

- 太陽熱発電所

材料選択の考慮点

石油、ガス、エネルギー用途に17-4 PHを選択する場合、いくつかの要素を考慮する必要がある:

- 動作温度

- 圧力要件

- 化学環境

- 機械的負荷

- 期待耐用年数

最終的な選択を行う前に、徹底的な材料適合性分析を行うことをお勧めします。これは、特定の使用条件下で部品の最適な性能と寿命を確保するのに役立ちます。

保守点検の要件

17-4PHコンポーネントの定期的なメンテナンスには以下が含まれる:

- 表面劣化の目視検査

- 亀裂検出のための非破壊検査

- 運転パラメーターのモニタリング

- 定期的な硬度検査

- 腐食モニタリング

コスト・ベネフィット分析

17-4PHは、従来の材料に比べ初期コストは高いかもしれないが、長期的な利点は投資を正当化することが多い:

- 耐用年数の延長

- メンテナンスの軽減

- 致命的な故障のリスクを低減

- 安全性能の向上

- 運用信頼性の向上

今後の動向

エネルギー部門は進化を続け、それに伴い17-4 PHステンレスの用途も変化している。新たなトレンドは以下の通り:

- 水素エネルギーシステムへの統合

- 性能を高める高度な表面処理

- 最適化された熱処理プロトコルの開発

- 新しい再生可能エネルギー技術の導入

私の経験から、特に従来の材料では性能要件を満たせないような新しいエネルギー技術において、17-4 PHの需要が高まっていることに気づきました。17-4PHは、その汎用性と信頼性から、このような困難な用途に選ばれ続けています。

17-4PHを使う上での課題は?

17-4PHステンレスの加工は、その隠された複雑さに遭遇するまでは、簡単そうに見えます。私は、多くのエンジニアがこの材 料がもたらす課題を過小評価し、コストのかかる 生産上の問題やプロジェクトの遅れにつながってい ることに気づきました。17-4PHステンレスのユニークな特性と特殊な加工要件が組み合わさると、取り扱いが特に難しくなります。

17-4PHステンレス鋼は、強度と耐食性に優れ ているにもかかわらず、脆性、応力腐食割れ、精密 加工の困難さなど、製造上の課題がいくつか ある。しかし、これらの課題は、適切な材料選択と高度な加工技術によって管理することができます。

脆さと素材の挙動

17-4PHの脆性は、その最も重要な課題の一つである。この材料は、熱処理条件によって異なる挙動パターンを示す:

- H900の状態:強度は最大だが、脆さが増加

- H1150の条件:延性は良いが強度は低い

- 溶体化処理:機械加工は可能だが、その後の熱処理が必要。

PTSMAKEでの経験の中で、私はこれらの状況に対処するための具体的なアプローチを開発した:

| 熱処理条件 | 脆さレベル | 加工難易度 | 推奨切断速度 |

|---|---|---|---|

| H900 | 高い | 非常にチャレンジング | 60-90 SFM |

| H1150 | ミディアム | 中程度 | 90-120 SFM |

| ソリューション・アニール | 低い | より簡単に | 100-150 SFM |

応力腐食割れ(SCC)のリスク

17-4PHの応力腐食割れは、慎重な検討を要する重大な懸念事項である:

環境要因

- 塩化物への暴露

- 高温

- 酸性条件

ストレス関連問題

- 機械加工による残留応力

- 使用中にかかる荷重

- 熱サイクル効果

SCCリスクを最小化するために、私たちはこれらの予防策を実施しています:

- 適切な熱処理シーケンス

- 制御された加工パラメーター

- 表面処理に関する考慮事項

精密加工の難しさ

17-4PHの精密加工には、いくつかのユニークな課題がある:

工具の摩耗と選択

- 材料硬度による工具摩耗の早さ

- 特殊な切削工具の必要性

- 定期的な工具の状態監視

切削パラメータ

17-4PH加工における工具寿命は、適切な切削パラメータに大きく依存する:

| パラメータ | 推奨範囲 | 工具寿命への影響 |

|---|---|---|

| 切断速度 | 80-120 SFM | 高い |

| フィード・レート | 0.004-0.008 ipr | ミディアム |

| 切り込み | 0.020~0.100インチ | ミディアム |

温度管理

加工中の温度管理は極めて重要である:

- 適切なクーラント戦略の使用

- 加工硬化の防止

- 寸法安定性の維持

先進製造ソリューション

これらの課題に対処するために、我々はいくつかの高度な技術を採用している:

最適化された加工戦略

- 高圧クーラントシステム

- リジッドマシンのセットアップ

- 高度な工具保持システム

マテリアルハンドリング・プロトコル

- 適切な保管条件

- マテリアルフローの管理

- 定期的な品質チェック

プロセス監視

- 工程内検査

- 工具摩耗モニタリング

- 統計的プロセス制御

品質管理への配慮

17-4PHで作業しながら品質を維持するには、それが必要だ:

寸法安定性

- 定期的な校正チェック

- 温度管理された環境

- 適切な固定方法

表面仕上げの要件

- 適切な切削工具の選択

- 最適化された仕上げパラメータ

- 表面処理に関する考慮事項

材料特性の検証

- 硬度試験

- 微細構造解析

- 機械的特性の検証

PTSMAKEでの経験では、17-4 PH加工を成功させる鍵は、これらの課題を理解し、適切な対策を講じることにあります。これには以下が含まれる:

- 適切な工具選択と切削パラメータ

- プロセスの定期的なモニタリングと調整

- 包括的な品質管理手順

- 高度な加工戦略

これらの側面を慎重に検討し、適切な解決策を実施することで、高い品質と生産性の基準を維持しながら、17-4 PH加工に関連する課題を効果的に管理することができます。

正しいサプライヤーを選ぶには?

17-4PHステンレス鋼部品の信頼できるサプ ライヤーを見つけることは、困難な課題です。多くのメーカーが、不適切なサプライヤ ーとの取引により、コストのかかる遅延、品 質問題、生産の後退を経験しています。ミッションクリティカルな用途を扱う場合、材 料の品質や熱処理に些細な欠陥があっても、致命 的な故障につながる可能性があります。

適切なサプライヤーを選択する鍵は、材料認定、熱処理の一貫性、機械加工能力、品質保証システム、類似プロジェクトの実績という5つの重要な側面を評価することにある。これらの要素を徹底的に評価することで、重要部品の確実な調達が可能になります。

材料認定要件

適切な材料証明は、17-4 PH部品の品質保証の基礎である。私は常にサプライヤーにその提供を求めています:

- 各バッチのミル・テスト・レポート(MTR)

- 化学成分分析

- 物的財産の文書化

- 材料トレーサビリティ文書

当社の検証プロセスには、ASTM A564/A564Mのような国際規格とすべての認証文書を相互参照することが含まれます。これにより、材料が航空宇宙および医療用途の仕様を正確に満たしていることが保証されます。

熱処理プロセス制御

熱処理工程は、17-4 PH部品の最終的な特性に大きく影響する。サプライヤーを評価する際、私は以下の点を重視します:

| 熱処理の側面 | 主な要件 | なぜ重要なのか |

|---|---|---|

| 温度管理 | 精度±5°F | 一貫した材料特性を確保 |

| プロセス・ドキュメンテーション | 各バッチの詳細記録 | トレーサビリティとトラブルシューティングが可能 |

| 機器校正 | 定期認証 | プロセスの信頼性を維持 |

| 冷却速度制御 | 文書化された手順 | 最終的な硬度と強度に影響 |

加工能力評価

精密な17-4 PH部品を製造するには、高度な機械加工能力が不可欠です。私は評価します:

設備インフラ

- 複雑形状用5軸CNCマシン

- 最新の測定・検査ツール

- 定期的なメンテナンス・スケジュール

- 機器の校正記録

技術的専門知識

- オペレーター・トレーニング・プログラム

- 類似部品の使用経験

- 材料固有の加工パラメータを理解する

- プロセス最適化能力

品質保証基準

強固な品質マネジメントシステムは譲れない。以下の要素が備わっていなければならない:

品質マネジメントシステム

- ISO 9001:2015認証取得

- 航空宇宙用途向けAS9100D認証

- 文書化された品質手順

- 定期的な内部監査

検査能力

- CMM(三次元測定機)装置

- 表面粗さ試験

- 硬度試験設備

- 非破壊検査能力

実績

過去の実績はしばしば将来の信頼性を示す。私は評価する:

過去のデータ

- 納期遵守率

- 品質不良率

- 品質問題への対応時間

- お客様の声

プロジェクト経験

- 類似部品製造の歴史

- 業界特有の経験

- 問題解決能力

- テクニカル・サポートの質

金融安定性評価

サプライヤーの財務状況は、品質と納期の約束を維持する能力に直接影響する:

- 会社財務諸表

- 信用格付け

- 新技術への投資

- 市場の評判

コミュニケーションとサポート

パートナーシップを成功させるには、効果的なコミュニケーションが欠かせない:

対応能力

- 技術的な問い合わせの応答時間

- 品質問題の解決プロセス

- エンジニアリング・サポートの可用性

- 文書管理

コラボレーション・ツール

- オンライン・ポータルへのアクセス

- リアルタイム生産追跡

- 文書共有システム

- 品質報告メカニズム

価格とコスト構造

価格が第一の要因であるべきではないが、理解することは重要だ:

- 材料費内訳

- 加工費

- 品質管理コスト

- 間接費配分

適切なサプライヤーを見つけるには、これらすべての要素を体系的に評価する必要がある。徹底的なサプライヤー評価への初期投資は、信頼できる品質、安定した納期、長期的なコスト削減によって報われます。重要部品の調達を管理してきた私の経験によれば、これらの分野に秀でたサプライヤーは、一般的に貴重な長期的パートナーとなり、製品の成功と信頼性に大きく貢献します。

覚えておいていただきたいのは、単に部品 を製造できるサプライヤーを見つけることでは なく、すべての仕様を満たし、長期にわたってその 性能を維持できる高品質の部品を一貫して供給で きるサプライヤーを見つけることです。この包括的な評価アプローチは、17-4 PHステンレス鋼部品の現在と将来の両方のニーズを満たすことができるサプライヤーを選択するのに役立ちます。