プラスチック部品の一貫性のない表面仕上げに悩んでいませんか?私は15年以上射出成形に携わる中で、多くのお客様がこの課題に直面しているのを見てきました。3K射出成形は、あなたが探している解決策かもしれません。

3K射出成形は、1回の成形サイクルで3つの異なる材料または色を使用する特殊な製造プロセスです。この高度な技術は、1回の射出成形作業で、ユニークな美的組み合わせや機能的特性を持つ部品を作り出します。

PTSMAKEを使用した経験から、私は3K射出成形が複雑な複数素材のプロジェクトを合理的で費用対効果の高いソリューションに変えるのを見てきました。この技術は、組立工程を減らすだけでなく、製品を際立たせる見事な視覚効果も生み出します。このプロセスがお客様の製造ニーズにどのように役立つのか、詳しくお話させてください。

3K射出成形とは?

最近のスマートフォンは、剛性の高いフレーム、ソフトタッチのグリップ、透明なディスプレイをどのように一体化しているのか不思議に思ったことはないだろうか。その秘密は、製品デザインに革命をもたらしている高度な製造工程にある。

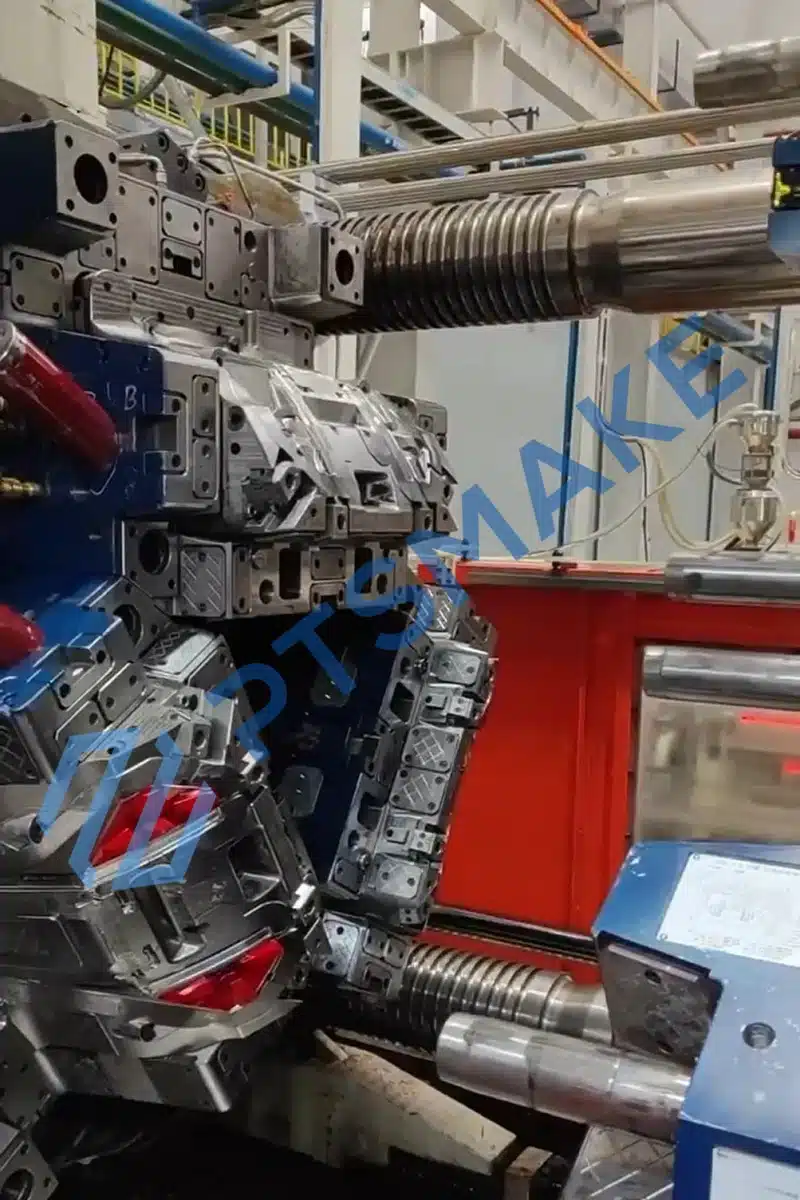

3K射出成形は、回転するプラテンを備えた特殊な機械を使ったマルチショット工程により、1つの成形品に3つの異なる素材や色を組み合わせることを可能にする高度な製造技術である。

3K成形の基本を理解する

私はPTSMAKEに15年以上勤務し、射出成形技術の進化を目の当たりにしてきました。3K射出成形は、「K」が「コンポーネント」または「マテリアル」を意味するもので、この分野における最も重要な進歩のひとつである。このプロセスは、メーカーが1回の生産サイクルで3つの異なる材料や色を使用して複雑な部品を作成することを可能にします。

従来の射出成形と3K成形の決定的な違いは、複数の素材を扱う能力にある。標準的な射出成形では1つの素材、2Kでは2つの素材を扱いますが、3Kでは3つの異なる素材や色を扱うことができます。

技術的枠組み

マシン構成

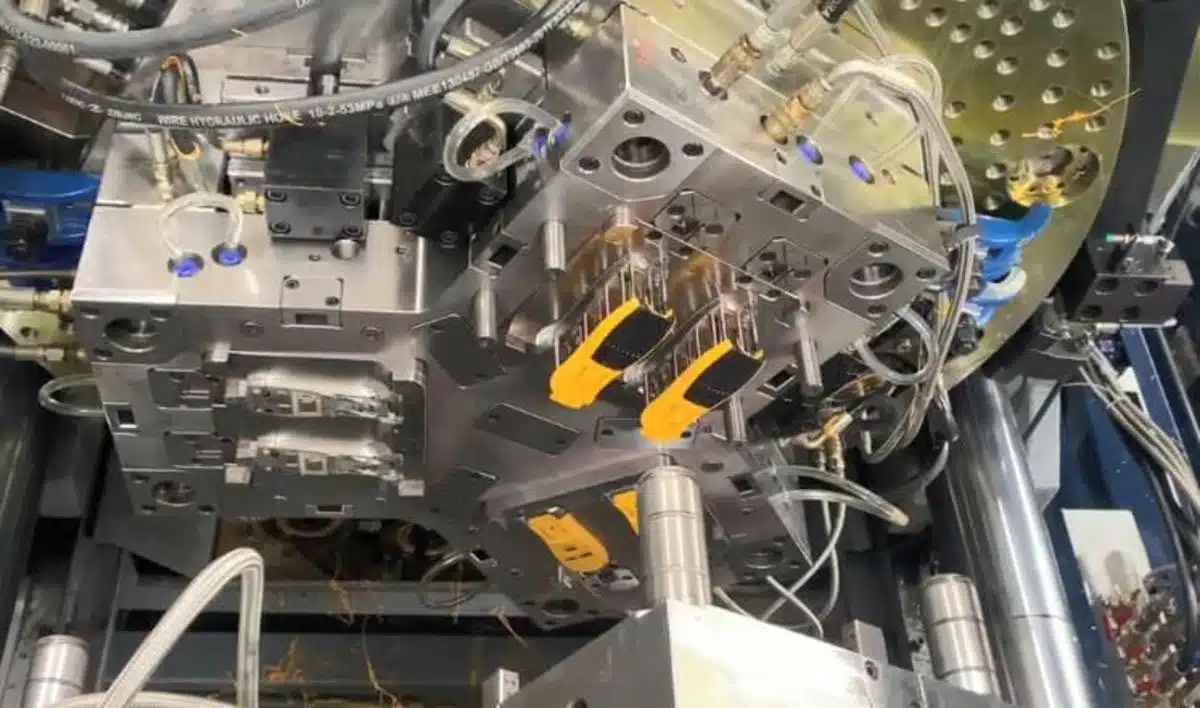

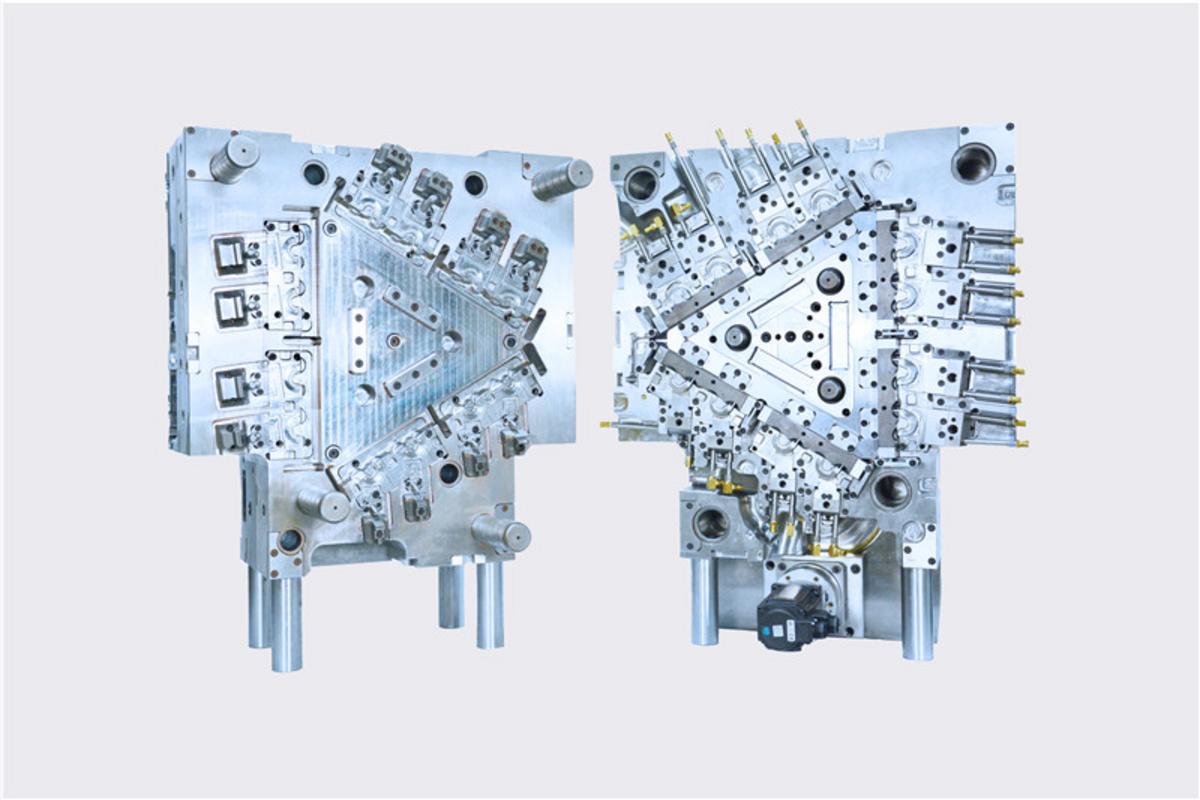

3K射出成形の心臓部は、その専用機械である。典型的な3Kセットアップには以下が含まれる:

| コンポーネント | 機能 |

|---|---|

| ロータリープラテン | ショット間の金型回転が可能 |

| マルチ噴射ユニット | 異なる素材を扱う |

| 高度な制御システム | タイミングと材料の流れを調整する |

| 特殊金型設計 | 各素材用の複数のキャビティを装備 |

プロセスシーケンス

最初の材料注入

- 最初の素材がベース構造を作る

- 金型が次の位置に回転する

第二材料追加

- 第二の素材は第一の素材と結合する。

- 別の回転が起こる

第3の素材完成

- 最終材料で部品が完成

- 完成品は排出される

用途と利点

様々な業界と仕事をしてきた経験から、3K射出成形にはいくつかのユニークな利点がある:

産業用途

- 自動車多色ダッシュボード部品

- コンシューマー・エレクトロニクスソフトタッチのボタンと鮮明なディスプレイ

- 医療機器人間工学に基づいたグリップゾーン付きハンドル

- スポーツ用品多密度の用具部品

主なメリット

デザインの柔軟性

- 異なる材料特性を組み合わせる

- 複雑な色の組み合わせを作る

- さまざまな表面テクスチャーを実現

生産効率

- 組み立てステップの排除

- 生産時間の短縮

- 人件費の削減

品質向上

- より良い素材間の結合

- 安定した部品品質

- 不合格率の低減

共通の課題と解決策

PTSMAKEでの数年間、私は3K成形でいくつかの難題に遭遇した:

素材適合性

すべての素材がうまく機能するわけではありません。当社では、異なる材料間の接着を確実に成功させるため、包括的な材料適合性データベースを管理しています。

プロセス制御

3K成形には、正確なタイミングと温度管理が必要です。当社の高度な監視システムは、生産サイクル全体を通して最適な状態を維持するのに役立ちます。

コストに関する考察

3K装置への初期投資は大きい。しかし、私は多くの顧客が長期的なROIを分析する手助けをしてきましたが、多くの場合、組立コストの削減と部品品質の向上が投資を正当化することを発見しました。

今後の動向

3K射出成形業界は進化し続けている。現在のトレンドは以下の通りです:

スマート・マニュファクチャリングとの統合

- リアルタイムプロセス監視

- AIによる品質管理

- 予知保全システム

持続可能なソリューション

- バイオベース材料の適合性

- 正確な材料管理による廃棄物の削減

- エネルギー効率の高い処理

高度なアプリケーション

- マイクロ成形能力

- 強化された素材の組み合わせ

- 複雑な幾何学的可能性

PTSMAKEでは、業界の需要を先取りするために、これらの新技術に継続的に投資しています。私の経験では、3K成形技術を採用する企業は、それぞれの市場で大きな競争優位性を獲得することが多い。

この高度な製造工程は複雑に見えるかもしれないが、その基本を理解することは現代の製品開発にとって極めて重要である。製造業が進化を続ける中、3K射出成形は、従来の単一材料成形プロセスからいかに遠くまで来たかを示す証しとなっている。

3K射出成形プロセスの仕組み

複数の素材や色を使った複雑なプラスチック部品が、どうやって一つの金型で作られるのか不思議に思ったことはありませんか?射出成形に15年以上携わってきた私が、3K技術の秘密をお伝えします。

3K射出成形は、ノズルの切り替えを同期させることで、1つの金型に3つの異なる材料や色を射出する高度な製造プロセスです。これにより、1回の生産サイクルで複数の特性を持つ複雑な部品を作ることができます。

材料の選択と準備

PTSMAKEでの経験では、3K成形を成功させるためには材料の選択が非常に重要です。材料の適合性、加工温度、収縮率を慎重に評価します。私たちが考慮することは以下の通りです:

素材適合性

- 化学結合ポテンシャル

- 熱膨張率

- 接着特性

加工条件

- 溶融温度

- 射出圧力

- 冷却時間

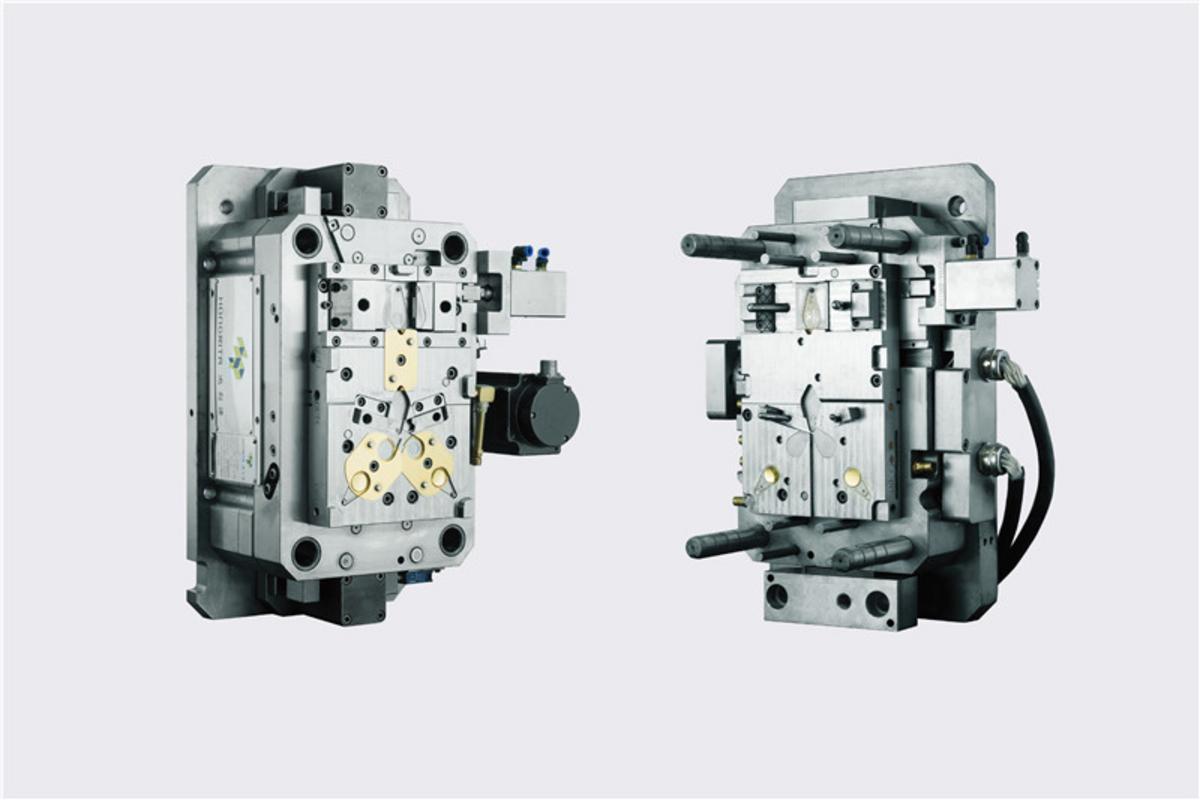

マシン構成

3K射出成形機は、標準的な設備よりも複雑である。それには

マルチ噴射ユニット

- 一次噴射ユニット

- 二次噴射ユニット

- 三次噴射ユニット

各ユニットは独立した制御が必要である:

| パラメータ | 制御範囲 | 標準精度 |

|---|---|---|

| 温度 | 150-400°C | ±1°C |

| 圧力 | 0~2000バール | ±5バール |

| スピード | 0-200 mm/s | ±0.1 mm/s |

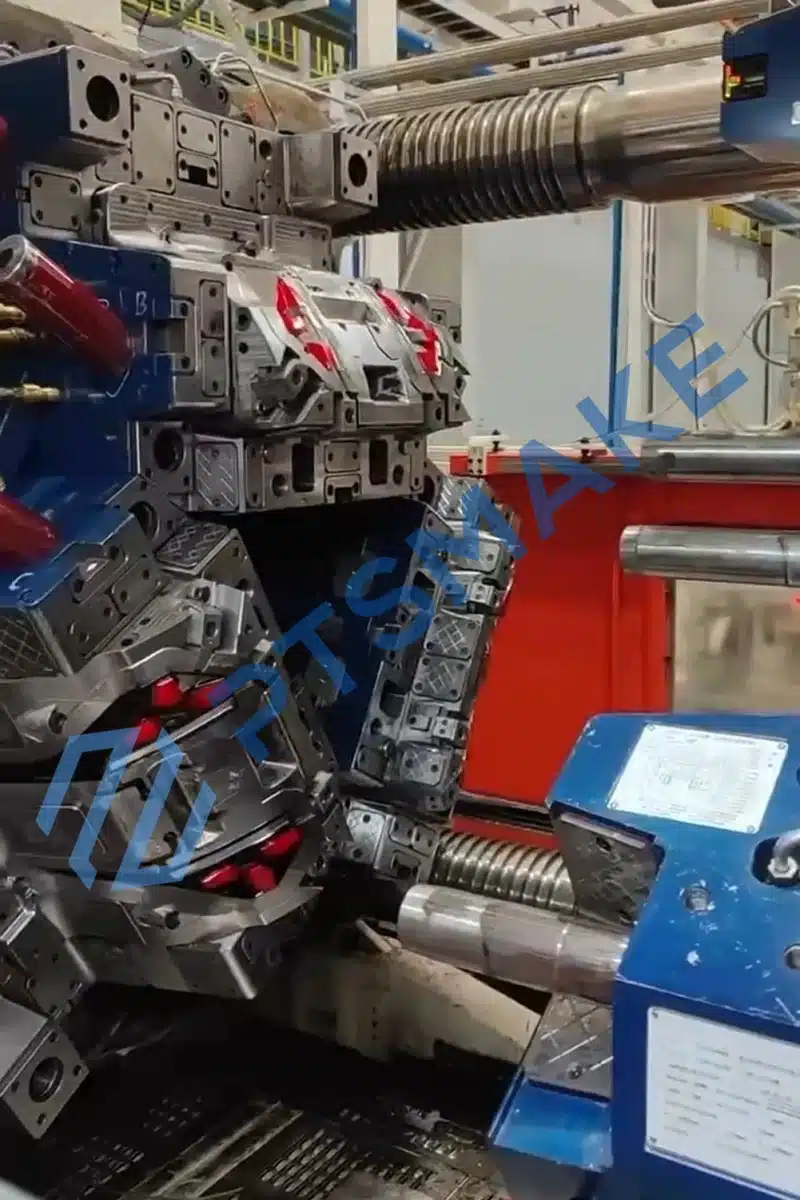

マルチショット・プロセス

3Kのプロセスは、正確な順序に従って行われる:

ファーストショット

- 最初の材料注入

- 部分冷却

- 金型の回転/移動

セカンドショット

- 第2材料注入

- 追加冷却

- ポジション調整

サードショット

- 最終材料注入

- 完全冷却

- 部品排出

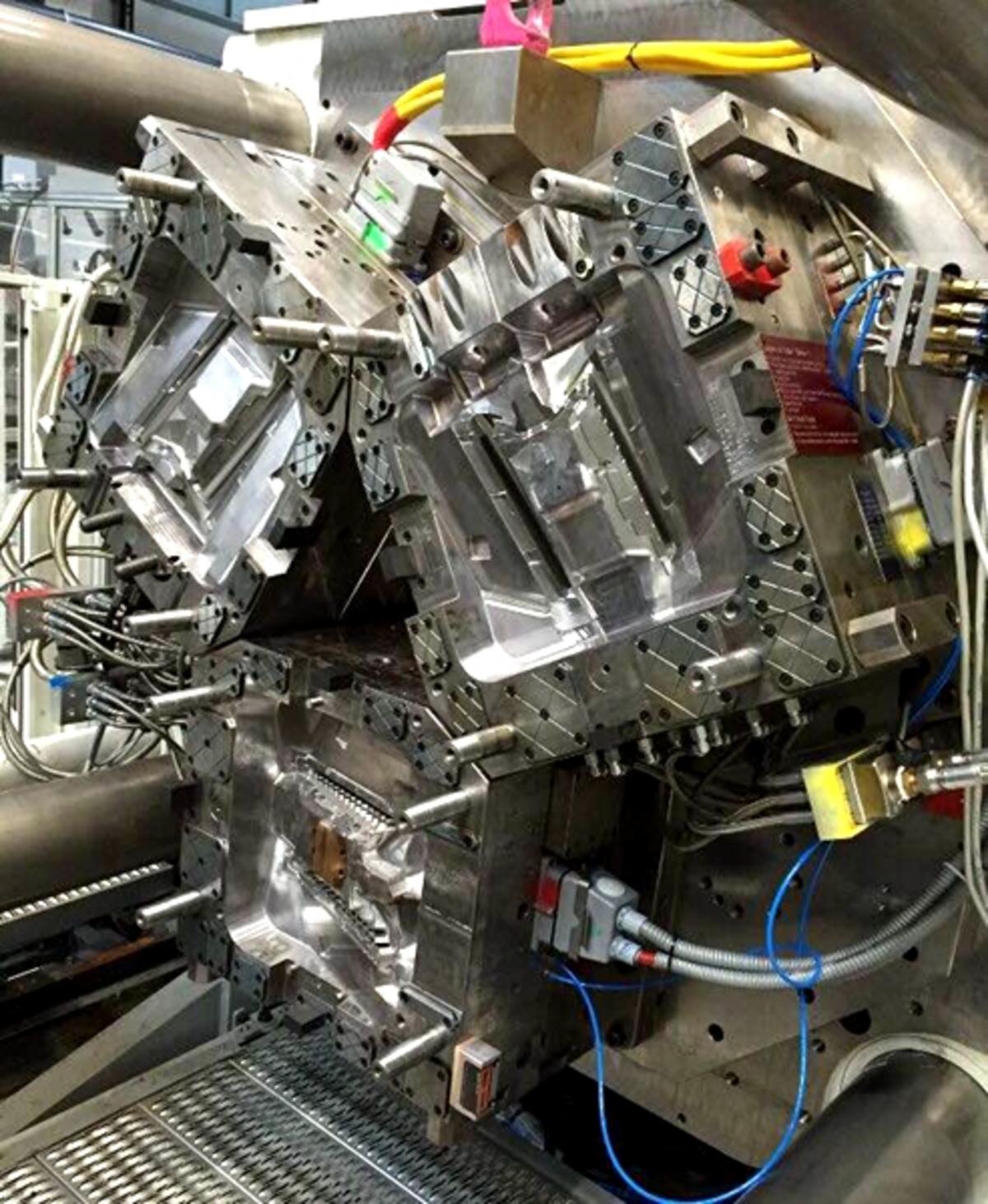

金型設計の考慮事項

PTSMAKEでは、特殊なツーリングアプローチを開発しました:

コア要件

- 複数のゲート

- 冷却チャネルの最適化

- 材料の流路設計

特集

| 特徴 | 目的 | ベネフィット |

|---|---|---|

| シーケンシャル・ゲート | 制御フロー | より良い品質 |

| ホットランナー | 温度維持 | 廃棄物の削減 |

| 回転プレート | ポジション・コントロール | 正確なアライメント |

プロセス制御と最適化

温度管理

私の15年以上の経験から言うと、温度管理は非常に重要だ:

- 素材別ヒーティングゾーン

- 金型温度調節

- 冷却システムの効率

圧力制御

私たちは精密な圧力制御を維持しています:

- 噴射圧モニタリング

- ホールド圧調整

- 背圧調整

タイミング同期

3K成形の成功は、完璧なタイミングにかかっている:

- 材料注入シーケンス

- 金型の動きの調整

- 冷却時間の最適化

品質管理対策

プロセス監視

我々はそれを実行する:

- リアルタイム・パラメーター・トラッキング

- 統計的プロセス制御

- 品質検証システム

共通の課題

PTSMAKEにいる間、様々な問題に遭遇し、解決してきた:

- 材料界面接合

- 反り抑制

- フラッシュ防止

生産に関する考察

サイクルタイムの最適化

私たちはそれに重点を置いている:

- 材料準備の効率

- 動きの同期

- 冷却時間の短縮

コスト管理

主な要因は以下の通り:

- 廃棄物削減

- エネルギー効率

- メンテナンス・スケジュール

長年にわたる3K射出成形の経験を通じて、成功するかどうかは、これらの各側面への細心の注意にかかっていることを学びました。このプロセスには、正確な制御、高度な設備、経験豊富なオペレーターが必要です。PTSMAKEでは、3K成形の一貫した品質を確保するための包括的なシステムを開発しました。

3K射出成形は洗練されているため、複数の材料や色を必要とする複雑な部品に最適です。従来の射出成形よりも高度な設備と専門知識が要求されますが、複雑な部品を1サイクルで生産できるため、適切な用途には大きな利点があります。

私はこの業界で15年以上にわたって、この技術が大きく進化するのを見てきました。そして、制御システムとオートメーションの新たな開発によって、この技術は進化し続けています。これらの技術的側面を理解することは、3K射出成形を製造のニーズとして考えている人にとって非常に重要です。

3K射出成形の用途は?

射出成形に15年以上携わってきた者として、私は3K射出成形が業界全体の製品設計に革命をもたらし、複雑な多素材部品に前例のない可能性を提供するのを見てきました。

3K射出成形の主な用途は、自動車、医療機器、家電、航空宇宙産業で、1つの製造工程で異なる素材や色を組み合わせた複雑な部品の製造を可能にする。

自動車産業への応用

大手自動車メーカーと仕事をした経験から言うと、3K射出成形は洗練された内装部品を作るのに欠かせないものとなっている。主な用途をいくつか紹介しよう:

- ソフトタッチのダッシュボード・コンポーネント

- マルチカラー・インジケータ・ライトとコントロール

- 異なる素材を組み合わせた人間工学に基づいたギア・シフター

- ソフトタッチパネル一体型ドアトリム・パネル

自動車産業がこの技術の恩恵を特に受けるのは、それが可能になるからである:

- 材料の最適化による軽量化

- 複数のカラーで美的魅力を強化

- 選択的な素材使用による触感の快適性の向上

- 複数の機能をコスト効率よく統合

家電アプリケーション

家電業界が3K射出成形を採用したのには、いくつかの説得力のある理由がある:

| コンポーネント・タイプ | 使用材料 | メリット |

|---|---|---|

| スマートフォンケース | PC + TPE + ABS | 耐久性、グリップ、美しさ |

| ノートパソコン用ハウジング | PC + ABS + TPU | 耐衝撃性、テクスチャー・バリエーション |

| ゲーミングコントローラー | ABS + TPE + PC | 人間工学、耐久性、快適性 |

| ウェアラブル機器 | TPU + PC + LSR | 防水性、快適性、耐久性 |

医療機器アプリケーション

数多くの医療機器メーカーと仕事をしてきた私は、3K射出成形がいかに業界を変えたかを見てきた:

手術器具

- 様々な硬さの人間工学的ハンドル

- 色分けされた部品で識別が容易

- 剛体と一体化した滑り止めグリップ

診断機器

- 密閉インターフェースを備えた複雑なハウジング

- 機能性を向上させるマルチ・マテリアル・コンポーネント

- 一体型ソフトタッチ・コントロール・パネル

航空宇宙産業への導入

航空宇宙分野では、3K射出成形が活用されている:

- キャビン内装部品

- 複雑なダクトシステム

- 軽量構造要素

- 多機能コントロールパネル

製品デザインの革新

私の豊富な経験から、3K射出成形はいくつかの設計革新を可能にする:

素材の組み合わせの利点

- 製品機能の強化

- 耐久性の向上

- 美的魅力の向上

- 組み立てコストの削減

デザインの自由

- 複雑な形状

- 統合機能

- 部品点数の削減

- 組立工程の合理化

産業機器アプリケーション

工業分野では、3K射出成形を活用している:

| 申し込み | 主な特徴 | メリット |

|---|---|---|

| コントロールパネル | マルチマテリアル・インターフェース | 耐久性の向上 |

| 安全装備 | 統合されたソフト・コンポーネント | 人間工学の向上 |

| ツールハンドル | 硬度可変ゾーン | グリップの快適性が向上 |

| マシンガード | クリア+ソリッドセクション | 視認性の向上 |

スポーツ・レクリエーション用品

スポーツ用品メーカーとの仕事に基づくと、3K射出成形には独自の利点がある:

- デュロメーターの異なるグリップ部品

- 耐衝撃プロテクター

- 防水シールとインターフェース

- カスタマイズ可能な美的要素

今後の応用と動向

私の業界観では、新興のアプリケーションには次のようなものがある:

サステイナブル製品

- バイオベース材料の組み合わせ

- リサイクル可能なマルチ素材部品

- 環境負荷低減設計

スマートデバイス

- 一体型センサーハウジング

- 電子部品封止

- 多機能インターフェース

先進製造業

- インダストリー4.0の統合

- 自動化された品質管理

- プロセス制御の強化

PTSMAKEでの15年以上の経験を通じて、私は3K射出成形が現代の製造業の礎となる技術へと進化するのを目の当たりにしてきました。素材、色、特性の組み合わせにおけるその多様性により、3K射出成形はあらゆる産業において非常に貴重なものとなっています。この技術は、製品デザインと製造効率の可能性の限界を押し広げ続けています。

それぞれの応用分野では、3K射出成形が特定の課題をどのように解決し、同時に技術革新の新たな機会を提供するかを実証している。材料科学が進歩し、設計要件が複雑化するにつれて、この技術は製造業の未来を形作る上でますます重要な役割を果たすでしょう。

3K射出成形の利点とは?

複雑な組立工程と高い生産コストに悩んでいませんか?3K射出成形は、あなたが探していた画期的なソリューションかもしれません。

3K射出成形は、組み立てコストの削減、耐久性の向上、多材料積層による美観の向上、設計の柔軟性の向上など、大きなメリットをもたらします。この先進的なプロセスは、1つの金型で3つの異なる材料を組み合わせることを可能にし、製品製造に革命をもたらします。

簡素化された組み立てによるコスト効率

PTSMAKEに15年以上勤務する中で、3K射出成形が一貫して生産コストを削減することを目の当たりにしてきました。従来の製造では、多くの場合、複数の部品を別々に製造してから組み立てる必要があり、人件費と製造時間が増加します。3K射出成形では、次のことが可能です:

- 複数の部品を1つの部品にまとめる

- 二次組立作業の排除

- 人件費を最大40%削減

- 在庫管理の必要性を最小限に抑える

- 品質管理費用の削減

製品の耐久性向上

1つの金型に異なる素材を組み合わせることで、製品の耐久性が大幅に向上します。私たちの製造工程で観察したことを紹介しよう:

| 材料層 | 機能 | ベネフィット |

|---|---|---|

| コア材 | 構造的完全性 | 強度と安定性を提供 |

| 中間層 | 接着剤 | 材料の確実な接着 |

| アウターレイヤー | 保護/美観 | 耐摩耗性と見た目の美しさを提供 |

美的利点

3K射出成形は、製品の美観に新たな可能性をもたらします:

- 塗装を必要としない多色の組み合わせ

- 単一部品で多様な表面テクスチャ

- シームレスな素材移行

- マテリアルレイヤリングによるカスタムビジュアルエフェクト

デザインの柔軟性と革新性

さまざまな業界との仕事を通じて、私は3K射出成形が驚くべき設計革新を可能にするのを見てきました:

- 従来の成形では不可能だった複雑な形状

- ソフトタッチの表面と剛性構造の統合

- 特定用途向けにカスタマイズ可能な材料の組み合わせ

- 従来の方法と比較して設計上の制約が減少

機能的メリット

材料特性の統合

異なる素材を組み合わせることで、ユニークな機能的利点が生まれる:

- 柔軟な外層を持つ硬い支持構造

- 絶縁表面付き耐熱コア

- 非導電性ハウジングの導電性部品

- 耐薬品性外装と構造内装

パフォーマンスの最適化

当社のクライアントは、以下のような方法で大幅な業績向上を達成している:

- 戦略的な素材積層による優れた耐衝撃性

- 強化された熱管理能力

- 耐薬品性の向上

- 優れた電気絶縁性

製造効率

プロセス統合

3K射出成形は、生産を合理化する:

- 製造工程数の削減

- 材料廃棄の最小化

- 生産サイクルの短縮

- 品質の一貫性の向上

品質管理のメリット

PTSMAKEの製造データに基づく:

- 30%は、従来の組み立てに比べ品質問題が少ない

- 組み立てにおけるヒューマンエラーのリスクを低減

- 部品間の一貫性の向上

- 構造的完全性の向上

環境への影響

このプロセスには、環境面でいくつかの利点がある:

- 材料廃棄の削減

- 複数の成形作業と比較してエネルギー消費量が少ない

- 部品輸送の削減

- 包装ニーズの減少

産業用途

私は長年の経験で、3K射出成形がさまざまな分野で優れているのを見てきました:

- 自動車ソフトタッチのインテリアトリム部品

- コンシューマー・エレクトロニクス多機能デバイス筐体

- 医療機器:人間工学に基づいた抗菌性ハンドル

- 産業機器:シール一体型の複雑な機能部品

PTSMAKEでの仕事を通じて、私たちは一貫して、3K射出成形が製造工程全体に大きなメリットをもたらすことを目の当たりにしてきました。この技術は進化し続けており、費用対効果と生産効率を維持しながら、製品デザインと機能性に新たな可能性を提供しています。

3K射出成形にはどのような課題がありますか?

射出成形に15年以上携わってきた私は、3K技術は素晴らしい能力を持っているにもかかわらず、多くのメーカーが苦戦しているのを見てきました。課題は実際にありますが、それを理解することが成功への第一歩です。

3K射出成形は、高い初期投資コスト、複雑な金型要件、熟練したオペレーターの必要性など、いくつかの重要な課題に直面している。さらに、製造業者は、色汚染リスク、サイクル時間の延長、材料フローの不一致に対処しなければならない。

高い初期投資

3K射出成形の導入は、多くの場合、企業が最初に直面するハードルである。PTSMAKEで様々なクライアントと仕事をした経験から、私は、初期投資が従来の単一成分成形システムよりも2~3倍高くなる可能性があることを観察してきた。主なコスト要因の内訳は以下の通りだ:

| 投資カテゴリー | おおよそのコスト範囲(米ドル) | 備考 |

|---|---|---|

| 機械設備 | $300,000 - $800,000 | 規模や能力によって異なる |

| 工具 | $50,000 - $150,000 | 部品の複雑さによる |

| 補助装置 | $30,000 - $80,000 | マテリアルハンドリングシステムを含む |

| トレーニング | $10,000 - $25,000 | 初回オペレーター・トレーニング |

複雑な工具要件

3K射出成形における金型の複雑さは、私が多くのクライアントのナビゲートを支援してきたユニークな課題を提示します。主な検討事項は以下の通りです:

- 正確な位置決めが必要な複数の射出ポイント

- 材料フロー制御のための複雑なランナーシステム

- 高度な冷却チャネル設計

- 特別な排気要件

- 正確なゲート位置計画

オペレーター・スキル要件

私の15年以上の経験から、3K成形を成功させるためには熟練したオペレーターが不可欠であると自信を持って言えます。必要とされる主な能力は以下の通りです:

- 材料の特性と挙動を理解する

- プロセスパラメータ最適化の知識

- 複数のマテリアルフローのトラブルシューティング能力

- 高度な制御システムの経験

- 品質管理手法の専門知識

カラー汚染問題

色の汚染は、慎重な注意を要する根強い課題です。PTSMAKEでは、この問題を最小限に抑えるためにいくつかの戦略を開発しました:

- 色替えの間の適切なパージ手順

- 各コンポーネント専用のマテリアルハンドリングシステム

- ノズルとランナーの定期メンテナンススケジュール

- 生産計画における色順序の最適化

サイクルタイム管理

長いサイクルタイムは、3K成形特有のものである:

- 複数の射出ステージ

- 連続充填の条件

- 追加の冷却時間が必要

- 複雑な部品排出シーケンス

- 品質検査要件

マテリアル・フローの矛盾

3K射出成形におけるマテリアルフローの管理には、以下のことを注意深く考慮する必要がある:

- 材料間の粘度マッチング

- 各材料の温度制御

- 流量の最適化

- ゲートの位置とサイズ

- ランナーシステムの設計

品質管理の課題

精密部品に携わってきた経験から、3K成形の品質管理には次のようなことが要求される:

| 品質面 | 制御方法 | 頻度 |

|---|---|---|

| 素材インターフェース | 目視検査 | 各部 |

| 色の一貫性 | 分光光度計 | 時給 |

| 寸法精度 | CMM測定 | バッチあたり |

| ボンド強度 | 破壊試験 | 毎日 |

プロセス最適化の難しさ

3K射出成形プロセスを最適化するには、複数の変数のバランスを取る必要がある:

- 各コンポーネントの材料温度制御

- 射出速度と射出圧力の設定

- 冷却時間の最適化

- ショットサイズの精度

- 切り替え効率

メンテナンス要件

3K成形を成功させるには、適切なメンテナンスが不可欠です:

- 複数の注入ユニットの定期的な清掃

- ノズルとチェックリングの頻繁な点検

- 冷却システムのメンテナンス

- 予防メンテナンスのスケジューリング

- 摩耗部品のモニタリング

今後の課題

今後、業界はいくつかの新たな課題に直面する:

- インダストリー4.0システムとの統合

- 環境維持のための要件

- エネルギー効率の要求

- 新コンパウンドとの材料適合性

- 品質基準の向上

PTSMAKEでの経験を通じて、3K射出成形の成功には、これらの課題に対処する体系的なアプローチが必要であることを学びました。障害は大きいですが、適切な計画、トレーニングへの投資、強固な品質管理システムを維持することで、メーカーはこれらのハードルを克服し、生産成果を成功させることができます。

3K射出成形で成功するための重要な要素とは?

なぜ3K射出成形プロジェクトは失敗するものもあれば、成功するものもあるのか不思議に思ったことはありませんか?この業界で15年以上働いてきた私は、目を見張るような成功とコストのかかる失敗の両方を見てきた。

3K射出成形の成功は、5つの重要な要素に左右されます:材料の互換性、機械の正確なキャリブレーション、最適化された金型設計、高度なシミュレーションソフトウェアの使用、包括的なプロトタイピング。各要因は、生産上の問題を防ぐために重要な役割を果たします。

素材適合性

PTSMAKEでの私の経験では、材料選択は3K射出成形を成功させる基礎です。重要なのは、3つの材料がうまく調和することです。私が学んだことは以下の通りです:

化学的適合性

- 材料は同じような処理温度でなければならない

- 材料間の化学結合は安定していなければならない。

- 熱膨張率が許容範囲内であること

加工ウィンドウズ

それぞれの素材は、最適な成形のために特定の条件を必要とします。私はこの表をクイックリファレンスとして使用しています:

| プロパティ | 素材1 | 素材2 | 素材3 |

|---|---|---|---|

| 溶融温度 (°C) | 190-230 | 200-240 | 180-220 |

| 金型温度 (°C) | 40-60 | 50-70 | 35-55 |

| 射出圧力 (MPa) | 80-120 | 90-130 | 70-110 |

機械の校正と制御

正確なマシンキャリブレーションは非常に重要です。私は、キャリブレーションの不備が原因で多くのプロジェクトが失敗するのを見てきました。私のやり方はこうだ:

温度管理

- すべてのインジェクション・ユニットの温度を監視し、一定に保つ。

- 材料ごとに独立した温度制御を行う

- 温度センサーの定期校正

圧力管理

- 3つの素材間の射出圧力のバランス

- 各材料の保持圧をモニターし、調整する

- リアルタイムモニタリングのための圧力センサーの導入

金型設計の最適化

数え切れないほどの3Kプロジェクトに取り組んできた結果、私はこのような金型設計の原則を確立した:

ゲートデザイン

- 各素材の戦略的なゲート配置

- せん断発熱を防ぐ適切なサイジング

- ランナーシステムのバランスを整え、安定した流れを実現

冷却システム

- 材料ゾーンごとに独立した冷却回路

- 最適化された冷却チャンネルレイアウト

- 重要な場所の温度監視ポイント

シミュレーション・ソフトウェアの統合

最新のシミュレーションツールは、3K成形に革命をもたらしました。PTSMAKEでは、高度なソフトウェアを使用しています:

フロー分析

- 射出中の材料挙動の予測

- 溶接ラインとエア・トラップの可能性を特定する

- 注入順序の最適化

冷却分析

- 冷却効率の評価

- ホットスポットの特定

- 冷却チャネル設計の最適化

プロトタイピング戦略

私は常に適切なプロトタイピングの重要性を強調しています。これが私の実績あるアプローチだ:

初期テスト

- 各材料のシングルショット試験

- 素材の段階的統合

- プロセスパラメータの文書化

品質検証

- 寸法精度チェック

- 接着強度試験

- 欠陥の目視検査

プロセス制御とモニタリング

私の経験に基づけば、継続的なモニタリングは不可欠だ:

リアルタイム・パラメーター

- 射出速度

- 圧力プロファイル

- 温度安定性

- サイクルタイムの一貫性

品質チェック

- 通常の部品測定

- 目視検査プロトコル

- 接着強度試験

よくある問題のトラブルシューティング

ここでは、私がよく遭遇する問題の解決策を紹介しよう:

反り防止

- バランス冷却設計

- 適切な材料選択

- 最適化されたプロセス・パラメーター

フラッシュ防止

- 正しいクランプ力の計算

- 適切な換気設計

- 定期的な金型メンテナンス

PTSMAKEでの経験を通じて、3K射出成形を成功させるには体系的なアプローチが必要であることを学びました。単に適切な設備があればいいというわけではなく、すべての要素がどのように連動するかを理解することが重要なのです。私はいつもクライアントに、適切なプランニングとセットアップに時間を投資することが、長期的には大幅なコスト削減につながると話しています。

成功したパラメーターの定期的なメンテナンスと文書化も重要だ。私は、成功したプロジェクトの詳細な記録を保管しており、将来、同様のプロジェクトを迅速に立ち上げるのに役立っています。このアプローチは、3K成形プロジェクトで98%の成功率を達成するのに役立っています。

3K射出成形は複雑ですが、これらの重要な要素に注意深く注意を払うことで、安定した成功を収めることができます。重要なのは、几帳面であること、そしてこれらの重要な分野で決して近道をしないことです。

3K射出成形に適したメーカーを選ぶには?

信頼できる3K射出成形メーカーを見つけることは、干し草の山から針を探すような気分になることがある。この業界で15年以上働いてきた私は、多くの企業がこの決断に苦しんでいるのを見てきた。

適切な3K射出成形メーカーを選ぶ鍵は、技術的専門知識、設備能力、品質管理システム、生産の柔軟性を評価することにあります。安定した品質を維持しながら、複数の材料の成形に対応できるパートナーが必要です。

専門技術評価

PTSMAKEで何百ものクライアントと仕事をしてきて、技術的な専門知識が3K射出成形プロジェクトを成功させる基礎であることを学びました。以下は、あなたが評価すべき点です:

マルチマテリアル成形の経験

- 3K成形の長年の経験

- よく扱う素材の種類

- 過去の類似プロジェクト

- テクニカル・チームの資格

設計最適化機能

- DFM(製造のための設計)の知識

- 材料適合性の理解

- ゲート位置最適化の専門知識

- 冷却システム設計の経験

設備と施設の評価

| 設備係数 | 何を見るべきか | なぜ重要なのか |

|---|---|---|

| マシンの種類 | 最新の3K射出成形機 | 正確な材料管理を保証 |

| マシンサイズ範囲 | 多様なトン数能力 | さまざまな部品サイズへの柔軟性 |

| オートメーション・レベル | ロボットとハンドリングシステム | 一貫した品質と効率 |

| メンテナンス記録 | 定期メンテナンス・スケジュール | 信頼性の高い生産量 |

品質管理システム

この業界で15年以上働いてきて、品質管理がいかに重要であるかはいくら強調しても足りないほどだ。私がチェックすることをお勧めするのは以下の通りだ:

品質認証

- ISO 9001:2015認証取得

- 業界固有の資格

- 品質マネジメントシステム文書

- 定期的な監査記録

検査装置

- CMM(三次元測定機)

- 目視検査システム

- 材料試験能力

- ドキュメンテーション・プロセス

生産能力評価

PTSMAKEで大規模プロジェクトを管理した経験から、私はこのプロダクション評価のフレームワークを開発した:

短期的な能力

- 最低発注量

- セットアップ時間の効率化

- 迅速な切り替え手順

- プロトタイプ開発プロセス

ロングラン生産

- 月間最大容量

- 生産計画システム

- 資源配分方法

- 在庫管理

コミュニケーションとサポート

| アスペクト | 重要な要素 | 赤旗 |

|---|---|---|

| 応答時間 | 24時間以内 | 対応の遅れ |

| テクニカルサポート | エンジニアリング・チームの可用性 | 限られた技術的知識 |

| 語学力 | 明確なコミュニケーション | コミュニケーションの問題 |

| プロジェクト管理 | 専任プロジェクト・マネージャー | 窓口を一本化しない |

コスト構造分析

価格の透明性

- 詳細見積内訳

- 工具費の説明

- 材料コスト構造

- 生産コスト要因

付加価値サービス

- 設計最適化の提案

- 材料選択支援

- 組立サービス

- パッケージング・ソリューション

メーカー評価のための必須チェックリスト

技術力

- マルチマテリアル成形の経験

- 設計最適化の専門知識

- 材料適合性に関する知識

- 高度な設備の利用可能性

品質保証

- 関連資格

- 検査装置

- 品質管理手順

- 欠陥率統計

生産管理

- 稼働率

- リードタイムの信頼性

- 生産計画システム

- 在庫管理

ビジネスの安定性

- 創業年数

- 財務安定性

- お客様の声

- 業界の評判

リスク評価

私の15年以上の経験に基づき、考慮すべき重要なリスク要因を以下に挙げる:

技術的リスク

- 材料適合性の問題

- 工具設計の問題

- プロセス安定性への懸念

- 品質一貫性の課題

事業リスク

- 財務安定性

- 知的財産の保護

- サプライチェーンの信頼性

- 地理的位置の影響

PTSMAKEで複雑な3K射出成形プロジェクトを管理してきた経験から、メーカー選定を成功させるには体系的なアプローチが必要であることを学びました。この包括的な評価プロセスを、適切な製造パートナーを見つけるためのロードマップとして考えてみてください。目標は単にサプライヤーを見つけることではなく、製品開発と生産のニーズをサポートできる長期的なパートナーシップを確立することであることを忘れないでください。

決断を急がず、上記の各側面を時間をかけて徹底的に評価してください。よく選ばれたメーカーはサプライチェーンの貴重な資産となりますが、選択を誤ると、コストのかかる遅延や品質問題につながる可能性があります。これらの点についてより具体的な指導が必要な場合は、遠慮なく私に直接ご連絡ください。