私はしばしば、適切なはめあい仕様がない図面と格闘しているエンジニアを見かけます。この混乱は、コストのかかる生産ミスや正しく組み立てられない部品につながります。私は、誰かがトランジション・フィットの要件を誤解していただけで、プロジェクトが失敗するのを目撃してきました。

トランジション・フィットは、穴とシャフトの間にわずかな隙間や干渉が生じる場合に起こります。このタイプのはめあいは、正確な位置決めを維持しながら部品を手作業で組み立てる必要がある用途でよく使用されます。

トランジション・フィットについて、多くの人が見落としている面白いことを教えてあげよう。トランジション・フィットは一見簡単そうに見えるが、実は組み立ての際に独特の利点をもたらす。わずかな干渉やクリアランスが、スムーズに動くマシンと早期に故障するマシンの違いを生むのです。次のプロジェクトでは、なぜこのことが重要なのかを説明しよう。

トランジション・フィットを使うのはどんな場合か?

スムーズにスライドしない部品や、しっかりとグリップできない部品に苦労したことはありませんか?ゆるすぎたり、きつすぎたりする部品への不満は、組み立ての悪夢、パフォーマンスの問題、コストのかかる手直しにつながります。これは、プロジェクトの成功を左右しかねない一般的な課題です。

トランジション・フィットは、適度な位置決め精度を保ちながら、軽い力で手で組み立てることができる部品が必要な場合に最適です。このはめあいタイプは、わずかな干渉とクリアランスの範囲を提供し、時折分解や一時的な位置決めが必要な部品に最適です。

トランジション・フィットの基本を理解する

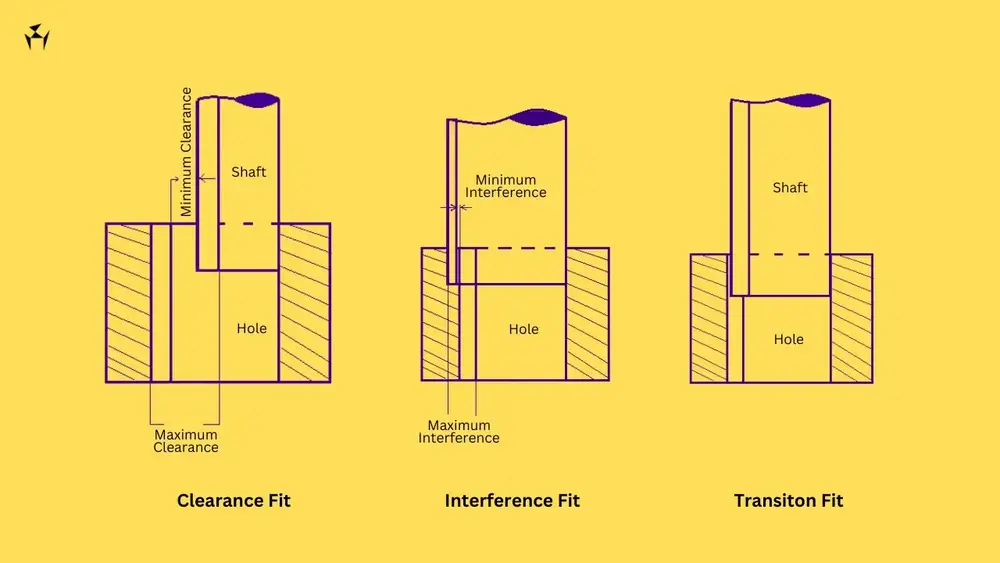

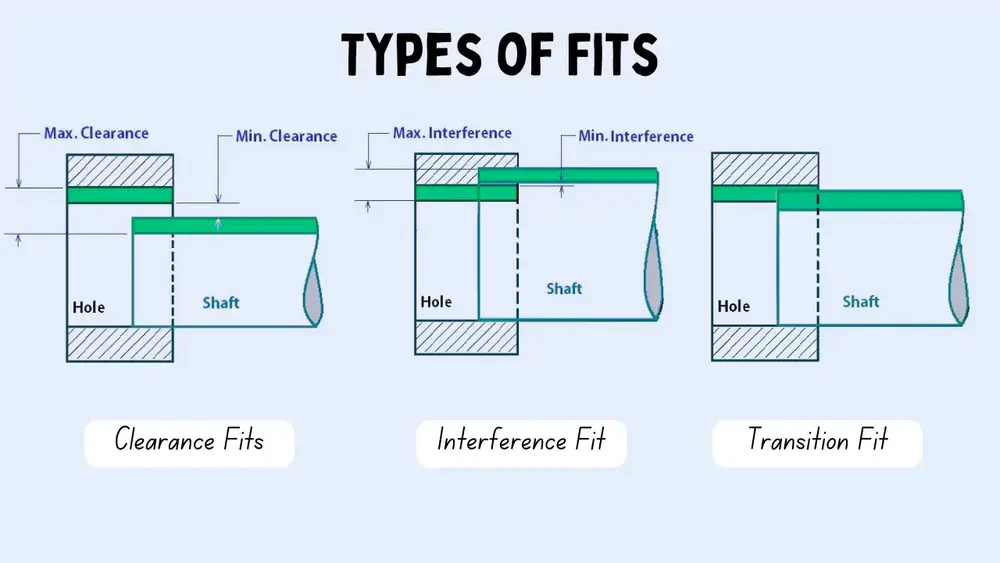

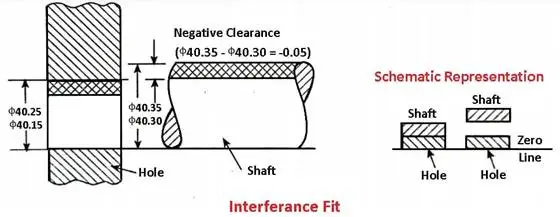

トランジション・フィットは、クリアランス・フィットと干渉フィットの中間を占める。トランジション・フィットは、わずかな干渉から最小限のクリアランスまで、実際のフィット感が異なるユニークな接続を作り出します。その 軸と穴の許容範囲1 は、最終的な組み立て特性を決定する上で重要な役割を果たす。

トランジション・フィットの主な特徴

- クリアランスは最小~ゼロ

- 軽い組み立て力が必要

- 手動組み立てに適している

- 妥当な精度を維持

- 時折の分解が可能

トランジション・フィットの一般的な用途

製造と組立

精密製造において、トランジション・フィットは広く使用されている:

- ハウジング内のブッシュの位置決め

- シャフトへのベアリングの取り付け

- ギア部品の組み立て

- 位置決めピンとダボ

- 仮設備品

PTSMAKEでは、CNC機械加工プロジェクトでトランジションフィットを頻繁に採用しています。特に、お客様が組み立ての容易さと位置決め精度のバランスが取れた部品を必要としている場合です。

産業別アプリケーション

さまざまな業界が、さまざまな目的でトランジション・フィットを活用している:

| 産業 | 応用例 | 主なメリット |

|---|---|---|

| 自動車 | ベアリングキャリア、ホイールハブ | 容易なメンテナンス、安定したアライメント |

| 航空宇宙 | ガイドブッシュ、取付ブラケット | 正確な位置決め、耐振動性 |

| メディカル | 機器ハウジング、機器フレーム | 滅菌互換性、信頼性の高い組み立て |

| エレクトロニクス | ヒートシンク、コンポーネントマウント | 熱膨張への対応、保守性 |

トランジション・フィットの選考基準

機能要件

トランジション・フィットを選ぶときは、次のことを考慮する:

- 組み立て頻度

- 必要な位置決め精度

- 動作条件

- メンテナンスの必要性

- コスト

環境要因

さまざまな環境条件がトランジション・フィットの性能に影響を与える:

- 温度変動

- 湿度レベル

- 振動暴露

- 化学物質への暴露

- 動作圧力

設計上の考慮事項

公差分析

適切な公差分析により、トランジション・フィットの導入を成功させる:

- 最大材料条件を計算する

- 材料の最低条件を評価する

- スタックアップ公差を考慮する

- 熱膨張を考慮する

- 製造能力の要因

素材の選択

材料特性は、トランジション・フィットの挙動に大きく影響する:

- 熱膨張係数

- 表面硬度

- 耐摩耗性

- 耐食性

- 費用対効果

製造ガイドライン

生産方法

信頼性の高いトランジション・フィットを実現する:

- 厳密な寸法管理の維持

- 適切な表面仕上げを施す

- 後処理の要件を考慮する

- 適切な検査方法の実施

- 組み立て手順の文書化

品質管理対策

不可欠な品質管理の実践には以下が含まれる:

- 測定機器の定期校正

- 統計的プロセス制御

- 最初の記事検査

- 環境状態モニタリング

- 結果の文書化

メンテナンスと保守性

組み立て手順

組み立てのベストプラクティス:

- 嵌合面を完全に清掃する

- 適切な組立工具を使用する

- 均一な圧力をかける

- モニター組立力

- ドキュメントの組み立てプロセス

分解に関する注意事項

分解を成功させるための重要な要素:

- 適切な抽出ツールを使用する

- 均等な力配分

- 部品の状態を監視する

- 交換部品の計画

- メンテナンス履歴の記録

コストへの影響

製造コスト

生産コストに影響を与える要因:

- より厳しい公差要件

- 表面仕上げ仕様

- 素材の選択

- 生産量

- 品質管理対策

ライフサイクルに関する考察

長期的なコスト要因には以下が含まれる:

- メンテナンス要件

- 部品交換頻度

- 組立・分解作業

- ダウンタイムの影響

- 工具と設備の必要性

トランジション・フィットを使う主な理由は?

組立部品が緩すぎたり、きつすぎたりして苦労したことはありませんか?うまく位置が合わない部品にイライラすると、単純な組み立て作業が時間のかかる悪夢に変わり、生産の遅れやコスト増につながります。

トランジション・フィットを使用する主な理由は、クリアランス・フィットと干渉フィットの正確なバランスを実現するためです。トランジション・フィットは、正確な位置決めを維持しながら、相手部品間の動きを制御できるため、組み立てと分解を繰り返す部品に最適です。

トランジション・フィットのメカニズムを理解する

トランジション・フィットは、クリアランス・フィットと干渉フィットの中間に位置し、エンジニアリング・デザインにおいてユニークなポジションを占めています。その特徴は 寸法公差オーバーラップ2つまり、最大シャフトサイズは最小穴サイズよりわずかに大きく、またはその逆も可能である。

トランジション・フィットの主な特徴

移行がうまくいくかどうかは、いくつかの重要な要素に左右される:

表面仕上げの品質

- より滑らかな表面は摩擦を減らす

- 組み立て時の摩耗を防止

- 部品の長寿命化

材料特性

- 熱膨張係数

- 硬度適合性

- 耐摩耗性

組み立て条件

- 分解頻度

- 負荷条件

- 動作環境

製造業における一般的なアプリケーション

PTSMAKEでは、さまざまな用途でトランジション・フィットを頻繁に使用しています:

自動車部品

自動車製造において、トランジション・フィットは必要不可欠である:

- ベアリングマウント

- ギアアセンブリ

- シャフトカップリング

- ホイールハブ

精密機械

精密機器では、このような適合が保証される:

- 回転部品の適切なアライメント

- スライディング・メカニズムにおける制御された動き

- ガイドブッシュの正確な位置決め

トランジション・フィットの選考基準

トランジション・フィットを選ぶ際には、以下の要素を考慮すること:

| ファクター | 考察 | インパクト |

|---|---|---|

| 動作温度 | 熱膨張範囲 | フィットのきつさに影響 |

| 負荷タイプ | 静的対動的 | 必要な干渉を決定する |

| 組み立て方法 | マニュアルとマシンの比較 | 耐性選択への影響 |

| 環境条件 | 湿気、ほこりへの暴露 | シーリング要件に影響 |

設計上の考慮事項とベストプラクティス

トランジション・フィットのアプリケーションを最適化する:

公差分析

- スタックアップ公差の計算

- 製造能力を考慮する

- 材料のばらつきを考慮する

素材選択のガイドライン

を基準に素材を選ぶ:

- 摩耗特性

- 熱特性

- コスト

- 環境要因

製造の課題と解決策

トランジション・フィットに取り組む際には、しばしばいくつかの課題が生じる:

精度要件

厳しい公差を維持するためには

- 高度な測定システム

- 温度管理された環境

- 熟練オペレーター

品質管理対策

包括的な検査手順を実施する:

- 定期的な校正チェック

- 統計的プロセス制御

- 重要な寸法の文書化

コストへの影響と経済的考察

トランジション・フィットの財務的側面を理解することは極めて重要である:

製造コスト

- 精密加工の要件

- 特殊工具の必要性

- 品質管理費

長期的なメリット

- メンテナンスコストの削減

- 組み立て効率の向上

- 部品寿命の延長

最適化戦略

トランジション・フィットの効果を最大化する:

設計段階

- 応力分布にはFEA解析を使用

- 組み立て条件のシミュレーション

- トレランス・スタックアップの検証

生産段階

- 適切な加工順序の導入

- 環境条件をモニターする

- 厳格な品質管理の維持

将来のトレンドとイノベーション

トランジション・フィットの分野は進化し続けている:

先進製造技術

- 3Dプリンティング・アプリケーション

- スマート製造統合

- 自動検査システム

素材開発

- 新しい合金組成

- 表面処理の革新

- スマート素材の応用

業界標準と仕様

国際的な基準に従うことで、一貫性が保たれる:

ISO規格

- ISO 286(リミット&フィット用

- 公差グレードの選択

- 表面仕上げの要件

地域差

- ANSI/ASME規格

- DIN規格

- JIS要求事項

トランジション・フィットはどの程度タイトか?

正確な寸法を測っているにもかかわらず、部品がなかなか合わずに苦労したことはないだろうか。あるいは、部品がゆるすぎたり、きつすぎたりして、イライラするジレンマに直面したことはありませんか?このようなフィッティングの問題は、単純なアセンブリを製造上の悪夢に変える可能性があります。

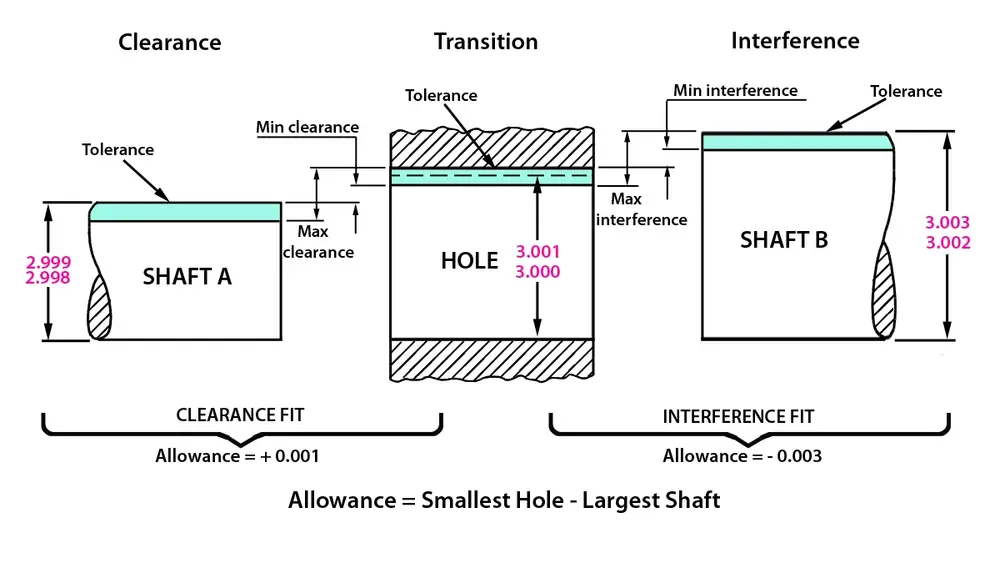

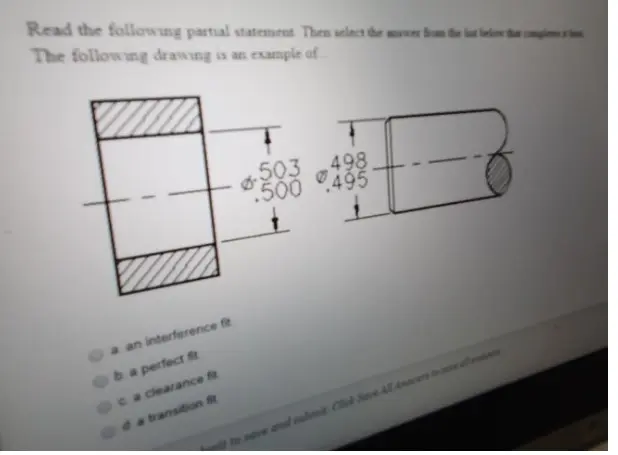

トランジションフィットは、シャフトと穴の寸法の違いにより、わずかなクリアランスまたは干渉が生じる場合に発生し、通常+0.0002~-0.0004インチの範囲となります。このタイプは、クリアランスフィットと干渉フィットの間のユニークなバランスを提供します。

トランジション・フィットの基本を理解する

トランジション・フィットは、機械工学において極めて重要な中間領域です。クリアランスフィットと干渉フィットの両方の特性を併せ持ち、精密な位置決めが必要な部品に理想的でありながら、時には分解も可能です。トランジション・フィットのユニークな点は、以下の点にあります。 統計的許容分布3これが実際のフィット状態を決定する。

トランジション・フィットの主な特徴

- 寸法変化

- 組み立て条件

- アプリケーションの柔軟性

- 製造に関する考慮事項

一般的なアプリケーション

トランジション・フィットは、正確な位置決めが重要な様々な産業用途で幅広く使用されています:

- ハウジングへのベアリングの取り付け

- シャフトへのギア取り付け

- プーリーとフライホイールアセンブリ

- 精密機械部品

トランジション・フィットの測定と計算

トランジション・フィットの精度は、正確な測定と計算によって決まります。ここでは、標準公差の詳細な内訳を説明します:

| フィット・クラス | シャフト公差 | 穴の公差 | 代表的なアプリケーション |

|---|---|---|---|

| FN1 | -0.0002 ~ +0.0002 | 0 から +0.0004 | 軽量アセンブリ |

| FN2 | -0.0003 から +0.0001 | 0 から +0.0004 | ミディアム・デューティー・アセンブリー |

| FN3 | -0.0004~0 | 0 から +0.0004 | ヘビーデューティー・アセンブリー |

トランジション・フィットの質に影響を与える要因

材料特性

素材の選択は、トランジション・フィットの成功に大きく影響する。材料によって、熱膨張率や表面特性が異なります。PTSMAKEでは、お客様に特定のトランジションフィットの公差を推奨する際、材料の特性を慎重に考慮します。

温度効果

温度変化はフィット寸法に大きく影響します:

- 運転中の熱膨張

- 組立温度に関する考慮事項

- 素材別膨張率

表面仕上げの要件

表面仕上げは、最適なトランジション・フィットを実現する上で重要な役割を果たす:

- 粗さパラメータ

- うねりへの配慮

- 表面処理効果

トランジション・フィットの設計上の考慮点

公差スタックアップ分析

トランジション・フィットを使用したアセンブリを設計する場合は、次のことを考慮する:

- 部品の公差

- 組立順序

- 複数のフィットによる累積効果

製造工程の選択

製造工程はフィットの品質に大きく影響する:

- 加工精度要件

- コスト

- 生産量への影響

品質管理対策

適切な品質管理の実施は不可欠である:

- 測定技術

- 検査手順

- 必要書類

導入のベストプラクティス

組み立て前の準備

適切な準備が組み立ての成功を保証する:

- クリーンでゴミのない表面

- 必要に応じて適切な潤滑剤を使用する

- 正しい工具の選択

組み立て技術

適切な組み立て手順に従うことが重要である:

- アライメントの考慮

- 力の加え方

- 温度管理

メンテナンス

長期的な性能は適切なメンテナンスにかかっている:

- 定期点検スケジュール

- 潤滑要件

- 摩耗モニタリング

よくある問題のトラブルシューティング

フィットの問題

よくある問題と解決策は以下の通り:

- 過度の干渉

- グリップ不足

- 不均一な組み立て

予防戦略

フィッティングを成功させるための予防策:

- デザイン検証

- プロセス制御

- 材料選択の検証

PTSMAKEでの私の経験では、トランジション・フィットを成功させるには、設計と製造の全工程を通じて細部に細心の注意を払う必要があります。私たちは、機械加工された部品がトランジション・フィットの正確な仕様に適合するよう、包括的な品質管理手順を開発しました。このような細部へのこだわりが、様々な産業における精密製造の信頼できるパートナーとしての地位を維持するのに役立っています。

フリーフィットとクローズフィットの違いは?

部品を組み立てたものの、うまく合わなかったり、ぐらついたりした経験はありませんか?このよくあるフラストレーションは、プロジェクトの遅延、材料の無駄、製品品質の低下につながります。多くの設計者やエンジニアが頭を悩ませる課題です。

フリーフィットとクローズフィットは、機械工学における2つの異なるタイプのはめあいです。フリーフィットは、嵌合する部品間にかなりのクリアランスを設けて簡単に組み立てることができ、一方、クローズフィットは、最小限のクリアランスを設けて正確な位置合わせを行い、部品間の動きを抑えます。

フィットの基本を理解する

フリーフィットの特徴

フリーフィットは、嵌合する部品間に余裕のあるクリアランスを設けるように設計されています。フリーフィットを使用する場合、特別な工具を使用することなく、手作業で簡単に部品を組み立てたり分解したりすることができます。フリーフィットは、迅速なメンテナンスや頻繁な部品交換が必要な場合に特に有効です。

について クリアランス妨害4 フリーフィットは通常、ルーズなものから非常にルーズなものまであり、以下のような部品に理想的である:

- 定期的なメンテナンスが必要

- 迅速な組み立てが必要

- 互いに対して自由に動くこと

- 熱膨張が懸念される高温環境で使用可能

クローズ・フィット特性

クローズ・フィットは、嵌合部品間のクリアランスを最小限に抑え、より精密な組み立てを可能にします。このようなはめ合いでは、組み立てに軽い圧力や穏やかなタッピングを必要とすることがよくありますが、部品を損傷することなく分解することができます。クローズフィットは、次のような場合に不可欠です:

- 正確な位置決めが必要

- コンポーネントはアライメントを維持する必要がある

- 部品間のわずかな動きも許容される

- 耐荷重が重要

実践的応用

フリー・フィット・アプリケーション

| 申し込み | 目的 | メリット |

|---|---|---|

| シャフトベアリング | 回転を許可する | 摩擦の低減 |

| ガイドピン | 迅速な組み立てを可能にする | 容易なメンテナンス |

| 保護カバー | アクセスを容易にする | 簡単な取り外し |

| ケーブル・ハウジング | 移動許可 | 柔軟なルーティング |

クローズ・フィット・アプリケーション

| 申し込み | 目的 | メリット |

|---|---|---|

| 精密歯車 | メッシュの維持 | スムーズな操作 |

| アライメントピン | 正確性の確保 | 安定した組み立て |

| モーター・ハウジング | 同心度コントロール | 振動の低減 |

| ツールホルダー | 安全な工具 | 精密加工 |

許容範囲の考慮

フリー・フィット公差

PTSMAKEでは、CNC機械加工と射出成形プロジェクトで、フリーフィット公差を頻繁に使用しています。フリーフィットの公差は一般的に大きく、通常は以下の範囲です:

- 穴+0.2mmから+0.5mm

- シャフト:-0.2mm~-0.5mm

これらの大きな公差は、製造をより経済的にし、生産環境での容易な組み立てを保証する。

密着公差

密着フィットにはより厳しい公差が要求されるため、より精密な製造工程が必要となります。一般的な公差範囲は以下の通りです:

- 穴+0.01mmから0.03mm

- シャフト:-0.01mm~-0.03mm

製造に関する考慮事項

素材選択の影響

素材の選択はフィット感に大きく影響する:

- 金属部品は、一般的にプラスチック部品よりも寸法を維持しやすい。

- 熱膨張率は温度範囲での適合性に影響する

- 材料の硬さが摩耗特性に影響

- 表面仕上げの要件は適合タイプによって異なる

生産方法

製造方法の違いは、適合精度に影響する:

CNC加工

- 最高の精度でぴったりフィット

- 厳しい公差を一貫して維持できる

- 金属部品とプラスチック部品の両方に適している

- 複雑な形状の作成が可能

射出成形

- 収縮に対する慎重な考慮が必要

- 適切なゲート位置による寸法安定性のメリット

- 正確なフィッティングのために二次加工が必要な場合がある

- 大量生産に適したコスト効率

デザイン・ガイドライン

フリー・フィット・デザインのヒント

フリーフィットをデザインする場合

- 組み立ての方向性とアクセシビリティを考慮する

- 熱膨張を考慮する

- 適切な潤滑スペースを計画する

- 必要に応じてアライメント機能を含める

密着設計のヒント

近いフィットの場合、次のことを忘れないでほしい:

- 表面仕上げの指定

- 組み立て方法の検討

- データム参照を明確に定義する

- スタックアップ公差を考慮する

品質管理

検査方法

適切な検査により、適合要件が満たされていることを確認する:

- 精密測定器を使用する

- ゴー/ノー・ゴー・ゲージの導入

- 定期的な校正チェックの実施

- 検査結果の文書化

よくある問題と解決策

ミスアライメント

- 製造時に適切な固定具を使用する

- 適切な品質管理対策の実施

- 機械較正の維持

公差スタックアップ

- アセンブリの累積公差を考慮する

- 幾何学的寸法と公差(GD&T)の使用

- 統計的工程管理の実施

トランジション・フィットは通常どのようなシナリオで適用されるのか?

メカニカルアセンブリの適切なフィットの選択に苦労したことはありませんか?部品がゆるすぎたり、きつすぎたりするフラストレーションは、コストのかかる生産の遅れや品質の問題につながります。これは、製造プロジェクトの成否を左右しかねない一般的な課題です。

トランジションフィットは通常、部品が一時的な移動と確実な位置決めの両方を必要とする状況で適用されます。このタイプのはめあいは、組み立ての初期段階ではスライドや回転が可能ですが、最終位置では干渉が発生するため、正確な位置合わせと制御された動きが必要な部品に最適です。

トランジション・フィットの基本を理解する

トランジション・フィットは、シャフトと穴の公差ゾーンが重なる、機械工学の中でも特殊なカテゴリーです。このため、公差範囲内の実際のサイズによって、はめ合いがクリアランスにも干渉にもなる状況が生じます。そのため 放射妨害5 は具体的な寸法と製造精度によって異なる。

トランジション・フィットの主な特徴

- 可変性:クリアランスフィットと干渉フィットのどちらでも機能する

- 制御された組み立て:慎重な位置合わせと適度な力が必要

- リバーシブル接続:必要に応じて分解可能

- 温度感受性:温度変化により性能が異なる場合がある

製造業における一般的なアプリケーション

組立作業

トランジション・フィットは、次のような製造の場面で特に価値がある:

- コンポーネントには初期アライメントの柔軟性が必要

- 最終ポジションには安定性が必要

- 定期的なメンテナンスが必要

- 温度変化は部品の寸法に影響する

業界特有の用途

| 産業 | 使用例 | メリット |

|---|---|---|

| 自動車 | ギアアセンブリ | コントロールされた動きによる正確なアライメント |

| 航空宇宙 | ベアリングの取り付け | 温度補償フィッティング |

| エレクトロニクス | ヒートシンク取り付け | 熱膨張率 |

| 医療機器 | 精密機器部品 | 制御された組立力 |

トランジション・フィットの選考基準

技術的考察

PTSMAKEでは、トランジション・フィットを推奨する際、いくつかの要素を考慮します:

動作温度範囲

- 環境条件

- 材料の熱膨張係数

- 温度サイクル効果

負荷要件

- 静的な力

- 動的負荷

- 衝撃吸収の必要性

組み立て方法

- 手動組み立て機能

- 自動組立の要件

- 特殊工具の必要性

素材適合性

素材の組み合わせによって、トランジション・フィットの考慮が必要となる:

メタル・トゥ・メタル

- 熱膨張マッチング

- 表面仕上げの要件

- 腐食防止

金属からプラスチックへ

- クリープ挙動

- 環境の安定性

- 応力分布

設計ガイドラインとベストプラクティス

公差の選択

適切な公差の選択は、トランジション・フィットを成功させるために極めて重要である:

基本的なサイズの考慮

- コンポーネント寸法

- 製造能力

- 検査方法

表面仕上げの要件

- 粗さ仕様

- 治療の必要性

- コーティングに関する考慮事項

製造工程の選択

製造工程の選択は、トランジション・フィットの成功に大きく影響する:

| プロセス | メリット | 制限事項 |

|---|---|---|

| CNC加工 | 高精度 | 複雑な形状の場合、コストが高くなる |

| 射出成形 | 大量生産に適したコスト効率 | 工具摩耗に関する考慮事項 |

| 3Dプリンティング | プロトタイプの柔軟性 | 限られた素材オプション |

品質管理と検証

測定技術

寸法検査

- 三次元測定機

- デジタルマイクロメーター

- ボアゲージ

組立テスト

- フィット検証

- 運動評価

- 負荷テスト

パフォーマンス検証

機能テスト

- 運動抵抗

- ポジションの安定性

- サーマルサイクリング

長期モニタリング

- 摩耗パターン

- メンテナンス要件

- パフォーマンス低下

よくある問題のトラブルシューティング

組み立ての問題

困難な設置

- 不適切なアライメント

- 過度の干渉

- 表面仕上げの問題

ルーズフィット

- トレランス・スタックアップ

- 材料の変形

- 温度効果

予防措置

設計段階

- 徹底した公差分析

- 素材選択の見直し

- 組立工程計画

製造段階

- プロセス制御の導入

- 品質検査プロトコル

- 環境制御

PTSMAKEでの経験を通して、トランジション・フィット・アプリケーションを成功させるには、設計、製造、品質管理へのバランスの取れたアプローチが必要であることがわかりました。これらの要素を理解することで、信頼性の高いコンポーネントの組み立てと長期的な性能を確保することができます。

クローズフィットとフリーフィットの関係とは?

部品がうまく合わなくて困ったことはないだろうか。部品が緩すぎたり、きつすぎたりすると、イライラするものです。シャフト、ベアリング、その他の嵌合部品のいずれであっても、間違った嵌合はコストのかかる故障や生産の遅れにつながります。

機械工学の分野では、「クローズ・フィット」と「フリー・フィット」という2つの異なるはめあい関係があります。クローズフィットは、相手部品間のクリアランスを最小にして正確なアライメントを実現し、フリーフィットは、クリアランスを大きくして組み立てや相対移動を容易にします。どちらを選択するかは、特定の用途の要件によって決まります。

基本概念の理解

クローズ・フィット特性

トランジション・フィットとも呼ばれるクローズ・フィットは、嵌合する部品同士を強固に接続します。このタイプのはめ合いは、正確な位置とアライメントを維持しながら、過度の力をかけずに組み立てることができます。PTSMAKEでの私の経験では、高い精度と部品間の最小限の動きを必要とするアプリケーションでは、クローズフィットが非常に重要です。

フリーフィットの特徴

フリーフィットは、嵌合部品間に大きなクリアランスがあり、組み立てや分解が容易です。この継手タイプは、部品間の相対的な動きを許容し、部品のメンテナンスや交換が頻繁に必要な場合に最適です。このタイプは 通関手当6 部品間の距離は、特定の要件に応じて、中程度からかなり広い範囲に及ぶ。

クローズ・フィットとフリー・フィットの主な違い

| アスペクト | クローズ・フィット | フリーフィット |

|---|---|---|

| クリアランス | 最小限 | 相当なもの |

| 組立作業 | 中程度 | 簡単 |

| ムーブメント | 限定 | 無料 |

| アプリケーション | 精密機器 | 一般機械 |

| メンテナンス | 頻度は低い | 通常アクセス |

アプリケーションと使用例

クローズ・フィット・アプリケーション

- 精密ベアリングの取り付け

- 高速機械におけるシャフトとハブの接続

- シャフトへのギア取り付け

- アライメントが重要なコンポーネント

- 高精度測定器

フリー・フィット・アプリケーション

- クイックチェンジツーリングシステム

- メンテナンスの多い機械部品

- 温度変化の激しい環境

- 組立ライン部品

- 取り外し可能なガードとカバー

選択のための重要な考慮事項

パフォーマンス要件

クローズフィットとフリーフィットの選択は、システムの性能に大きく影響します。クローズ・フィットは通常、以下のような特長があります:

- 同心度の向上

- 振動の低減

- より高い精度

- より良い負荷分散

フリーフィットが提供する:

- メンテナンスのしやすさ

- より優れた放熱性

- 簡易組み立て

- 生産コストの低減

環境要因

温度変化、湿度、使用条件がフィットの選択に影響する:

- 温度が変化すると、密着度が問題になることがある。

- フリーフィットの方が熱膨張に対応できる

- ホコリの多い環境では、よりタイトなフィットが必要になる場合がある

- 潤滑要件ははめあいタイプによって異なる

製造業への影響

製造公差

製造公差の要件は大きく異なる:

- 密接なフィットには厳しい公差が要求される

- フリーフィットにより、より広い許容範囲を実現

- 公差が厳しくなると製造コストが上昇する

- 品質管理要件は異なる

PTSMAKEでは、厳格な公差管理システムを維持し、すべての製造部品で一貫したフィット品質を保証しています。当社の高度なCNCマシニングセンターは、重要なクローズフィット用途のために±0.01mmという厳しい公差を達成しています。

素材に関する考察

素材特性はフィットの選択に影響する:

- 熱膨張係数

- 素材硬度

- 表面仕上げの要件

- 摩耗特性

共通の課題と解決策

組み立ての問題

密着させることは、しばしば組み立ての課題となる:

- カジリや焼付きの危険性

- 特殊な組み立て工具が必要

- 温度ベースの組み立て技術

- 適切なアライメントの要件

フリーフィットはさまざまな問題に直面するかもしれない:

- 過剰な動き

- 運転中の騒音

- 動きによる摩耗

- アライメントの安定性

メンテナンス

フィットのタイプが異なれば、メンテナンスのアプローチも異なる:

- クローズ・フィットの場合、メンテナンスの頻度が少なくて済むことが多い

- フリーフィットで部品交換が容易

- 潤滑条件はさまざま

- 摩耗パターンが大きく異なる

コストへの影響

製造コスト

- より精密な加工が必要

- より経済的な生産を可能にするフリーフィット

- 金型費用はフィットの種類によって異なる

- 検査要件がコストに影響

ライフサイクルコスト

長期的な考慮事項には以下が含まれる:

- メンテナンス頻度

- 部品交換

- 修理のためのダウンタイム

- システム全体の信頼性

導入のベストプラクティス

設計段階

- 運転条件を考慮する

- メンテナンスの必要性を評価する

- 組み立て方法を考慮する

- 熱影響を考慮した計画

品質管理

- 適切な検査方法の実施

- 詳細な文書の管理

- 明確な受け入れ基準を確立する

- 組立工程の監視

クリアランス・フィットの最適な定義とは?

機械部品を組み立てたとき、部品と部品の間に隙間があることに気づいたことはありませんか?また、ぴったり合うはずの部品がぴったり合わずに苦労したことはないだろうか。この一般的な課題は、適切に理解されなければ、深刻な組み立ての問題や製品の不具合につながる可能性があります。

クリアランス・フィットとは、機械的なはめあいの一種で、内側の部品(シャフト)が外側の部品(穴)より小さく、両者の間に隙間ができるものです。この設計により、組み立てが容易になり、適切な機能を維持しながら部品間の相対的な移動が可能になります。

クリアランス・フィットの基本を理解する

クリアランスフィットは、機械工学と製造業の基本です。PTSMAKEでは、最適な部品組立を保証するために、定期的に様々なクリアランスフィットを使用しています。基本的な原理は、穴の直径がシャフトの直径よりも大きい、相手部品間に意図的な空間を作ることです。

クリアランス・フィットの主な構成要素

クリアランス・フィットの種類

用途によって必要なクリアランスは異なります。以下はその包括的な内訳である:

ランニング・フィット

これらの嵌合は、アライメントを維持しながら部品間の相対運動を可能にします。一般的な用途は以下の通りです:

- ベアリングの中の回転シャフト

- スライド機構

- リニアモーションシステム

スライディング・フィット

スライドや移動が容易な部品用に設計されています:

- 工作機械ガイド

- 自動車用ピストン

- 油圧シリンダー

ルーズフィット

正確なアライメントが重要でない場合に使用:

- 組立治具

- 一時的な固定

- 非重要部品

クリアランス・フィットの規格と公差

次の表は、ISO規格による一般的なクリアランス・フィットの公差を示しています:

| フィット・クラス | 説明 | 代表的なアプリケーション | クリアランス・レンジ |

|---|---|---|---|

| H7/g6 | クローズ・ランニング | 精密機械 | 0.005-0.020 mm |

| H8/f7 | フリー走行 | 一般機械 | 0.020-0.060 mm |

| H9/e8 | ルーズランニング | 農業機械 | 0.060-0.160 mm |

クリアランス・フィットの選択に影響する要因

クリアランス・フィットを設計する際には、いくつかの要素を考慮しなければならない:

動作条件

- 温度変化

- 動作速度

- 潤滑要件

- 環境要因

材料特性

- 熱膨張係数

- 表面仕上げ

- 素材硬度

- 摩耗特性

クリアランス・フィットのベストプラクティス

PTSMAKEでは、最適なクリアランスフィットを実現するための具体的なガイドラインを開発しました:

- 組み立て工程を考える

- 熱膨張を考慮する

- 運転速度の評価

- 潤滑方法の要因

- メンテナンスの必要性を評価する

産業界における一般的な用途

さまざまな産業が、さまざまな目的でクリアランス・フィットを利用している:

自動車産業

- エンジン部品

- 送電システム

- サスペンション部品

航空宇宙用途

- ランディングギア機構

- コントロール・サーフェス・リンケージ

- 燃料系統部品

製造設備

- 工作機械用スピンドル

- コンベアシステム

- 組立ライン設備

クリアランス・フィットのトラブルシューティング

よくある問題と解決策は以下の通り:

過剰なクリアランス

- 原因公差制御不良、摩耗

- ソリューションより厳しい公差、材料のアップグレード

クリアランス不足

- 原因熱膨張、ミスアライメント

- 解決策適切な公差計算、設計の改善

最適なクリアランス・フィットのための設計上の考慮事項

クリアランス・フィットを設計する際には、次のことを考慮する:

- 負荷条件

- 速度要件

- 環境要因

- 組み立て方法

- メンテナンス・アクセス

品質管理と検査

適切なクリアランスを確保することが必要だ:

測定方法

- マイクロメーター

- ボアゲージ

- 三次元測定機

- デジタルノギス

必要書類

- 検査報告書

- 公差仕様

- 材料証明書

- 組立手順

クリアランス・フィット用途の今後の動向

この分野は進化し続けている:

- 先端材料

- スマート製造

- 自動検査

- デジタル・ツイン・テクノロジー

- AIによる設計最適化

PTSMAKEでの経験を通じて、適切なクリアランスフィットの選択が製品の性能と信頼性に大きく影響することを実感してきました。これらの基本を理解することで、エンジニアや設計者は、特定の用途について十分な情報に基づいた決定を下すことができます。

干渉フィットはいつ使うのか?

緩み続ける部品や、アライメントを保てない部品に悩まされたことはありませんか?特に、精度と信頼性が譲れない場合、不適当なフィットの選択によるアセンブリの不具合に対処するフラストレーションは、圧倒的なものになる可能性があります。

干渉フィットは、部品間の恒久的で強固な接続が必要な場合に使用する。このはめあい方式は、シャフトを穴よりわずかに大きくすることで、確実な接合部を作り出し、その結果、組み立て時に材料が圧縮されるため、高トルクや高負荷の用途に理想的です。

干渉フィットの基本を理解する

圧入または力嵌めとも呼ばれる干渉嵌合は、精密製造における重要な組立方法です。基本的な原理は、シャフトの外径が穴の内径よりわずかに大きい接続部を作ることである。これらの部品が組み立てられると、材料は次のような状態になります。 弾性変形8強く、信頼できる絆を築く。

干渉フィットの主な特徴

- 常時接続または半常時接続

- 回転運動に対する高い耐性

- 優れたトルク伝達能力

- 追加の固定部品は不要

- 優れたアキシャル荷重容量

干渉フィットの最適なアプリケーション

自動車部品

自動車製造では、干渉フィットが広く使われている:

- ホイールハブのベアリングアセンブリー

- シリンダーヘッドのバルブシート

- サスペンション部品のブッシュ

- シャフトへのギア取り付け

- エンジンブロックのシリンダーライナー

産業機械

次のような用途では、干渉フィットが大きな効果を発揮します:

- 電気モーターのローターアセンブリ

- 重機のベアリング・レース

- プーリーとギアの取り付け

- シャフトカップリング

- マシニングセンターのツールホルダー

干渉フィットの選択に影響を与える要因

材料特性

| 材料特性 | フィット感への影響 |

|---|---|

| 弾性係数 | 変形挙動に影響 |

| 熱膨張 | 組み立て工程に影響 |

| 表面粗さ | 必要な干渉を決定する |

| 素材強度 | 許容応力の限度を設定 |

環境への配慮

- 動作温度範囲

- 潤滑油や化学物質への暴露

- 振動レベル

- 負荷サイクル頻度

- 湿気と腐食のリスク

干渉フィットのパラメータの計算

干渉フィットの成功は正確な計算にかかっています。PTSMAKEでは、洗練されたソフトウェアと測定ツールを使用して、最適な干渉値を決定します:

寸法要因

| パラメータ | 計算の考察 |

|---|---|

| 公称サイズ | 干渉ベース寸法 |

| 公差グレード | ITグレード選択 |

| 表面仕上げ | Ra値のインパクト |

| フォームエラー | 円筒度と真円度 |

組立方法とベストプラクティス

プレス・フィッティング・テクニック

コールドプレス

- 最も一般的な方法

- 正確な力制御が必要

- 小型部品に最適

サーマルフィッティング

- 温度差を利用

- 組み立て時のストレスを最小化

- 大型部品に最適

品質管理対策

干渉をうまくフィットさせるために、私たちは次のことを実行する:

- 組立前の寸法検証

- 表面仕上げ検査

- 組立力モニタリング

- 組み立て後のテスト

- プロセスパラメータの文書化

共通の課題と解決策

インストールの問題

組み立て時のミスアライメント

- 解決策適切なガイドと固定具を使用する

- 正確なアライメント手順を実施する

表面損傷

- 解決策適切な潤滑剤を塗布する

- 清潔な組立環境を維持する

パフォーマンスの問題

関節の故障

- 解決策干渉計算の検証

- 材料の互換性を確認する

過度のストレス

- ソリューション干渉値の最適化

- ストレス緩和機能を検討する

デザインに関する推奨事項

PTSMAKEのエンジニアリングチームは、これらのガイドラインに従って干渉フィット設計を行っています:

材料選択の考慮点

- 材料の特性に合わせる

- 熱効果を考慮する

- 耐食性を考慮する

幾何学的特徴

- リードイン面取りを含む

- 表面仕上げの指定

- 応力分布の設計

議会規定

- 分解が必要な場合の計画

- 抽出機能を含む

- メンテナンス・アクセスを考慮する

コストへの影響

干渉フィットの経済的側面を理解することは、意思決定に役立つ:

コスト要因

| エレメント | インパクト |

|---|---|

| 加工精度 | 公差を厳しくするとコストが高くなる |

| 表面仕上げ | 追加加工費 |

| 組立設備 | プレス金型への投資 |

| 品質管理 | 検査・試験費用 |

素材選択はトランジション・フィットの性能にどう影響するか?

紙の上では完璧に思えた部品が、実際にはまったく合わなかったという経験はありませんか?多くのエンジニアは、慎重に設計されたトランジション・フィットが予期せず失敗し、コストのかかるプロジェクトの遅れや手戻りにつながるという、もどかしい状況に直面しています。その根本的な原因は、多くの場合、見落とされている一つの要因、つまり材料の選択にさかのぼります。

材料の選択は、熱膨張、耐摩耗性、表面特性への影響を通じて、トランジションフィットの性能に大きく影響します。適切な材料の組み合わせは、最適なクリアランスを確保し、早期摩耗を防ぎ、部品のライフサイクルを通じて意図された機能を維持します。

トランジション・フィットの材料特性を理解する

熱膨張に関する考察

について 熱膨張係数9 は、トランジション・フィットの安定性において重要な役割を果たす。温度変化にさらされると、さまざまな材料がさまざまな割合で膨張・収縮します。PTSMAKEでは、動作条件全体にわたって信頼性の高いフィットを保証するため、材料選択時に温度範囲を慎重に検討します。

一般的な素材の組み合わせと熱膨張特性の比較です:

| 素材ペア | 熱膨張率 | 推奨用途 |

|---|---|---|

| スチール/スチール | 素晴らしい | 重機、自動車 |

| アルミニウム/スチール | フェア | 軽量アセンブリ |

| 真鍮/スチール | グッド | 舶用機器 |

| プラスチック/金属 | 貧しい | 非重要部品 |

表面仕上げの影響

表面仕上げの質は、トランジション・フィットの性能に直接影響します。より滑らかな表面は、通常、より良い接触と、より予測可能なフィット挙動をもたらします。しかし、材料の硬度は、望ましい表面仕上げを達成し、維持する能力に影響を与えます。

材料の硬さの関係

嵌合部品間の相対的な硬度は、摩耗パターンと長期的な嵌合安定性に影響します。以下のガイドラインに従うことをお勧めします:

| コンポーネント・タイプ | 推奨硬度比 | 期待される成果 |

|---|---|---|

| シャフト/ハブ | 1.2:1~1.5:1 | 最適な耐摩耗性 |

| ベアリング/ハウジング | 1.3:1~1.8:1 | 耐用年数の延長 |

| ピン/内径 | 1.1:1~1.4:1 | 安定したパフォーマンス |

材料固有の性能要因

金属材料

スチールは、その特性から、トランジション・フィットに最も一般的な選択肢である:

- 予測可能な熱挙動

- 優れた寸法安定性

- 優れた耐摩耗性

- 費用対効果

アルミニウム合金は次のような利点がある:

- 軽量化

- 耐食性

- 熱伝導率

- 製造の柔軟性

非金属オプション

現代のエンジニアリング・プラスチックには、ユニークな機会がある:

- 摩擦係数の低下

- 耐薬品性

- ノイズ低減

- 設計の柔軟性

ただし、特別な配慮が必要である:

- 温度感受性

- クリープ挙動

- 水分吸収

- 長期寸法安定性

環境への配慮

温度効果

使用温度は、フィットの性能に大きく影響する:

- 寸法変更

- 素材の変更

- 摩耗率の修正

- 潤滑要件

化学物質への暴露

材料の選択は、以下のことを考慮しなければならない:

- 腐食性環境

- 潤滑油の適合性

- 化学洗浄剤

- 環境汚染物質

デザイン最適化戦略

素材の選択を通じてトランジション・フィットの性能を最適化する:

動作条件を考慮する

- 温度範囲

- 負荷パターン

- 環境要因

- 耐用年数の要件

材料特性の評価

- 熱膨張係数

- 摩耗特性

- 表面仕上げ能力

- コスト

製造方法の説明

- 加工能力

- 表面処理オプション

- 組み立て条件

- 品質管理対策

導入のベストプラクティス

PTSMAKEでは、トランジション・フィットにおける素材選択の具体的なガイドラインを作成しました:

主な検討事項

- 応募条件

- 環境条件

- コスト制約

- メンテナンスの必要性

材料適合性チェック

- ガルバニック腐食電位

- 熱膨張マッチング

- 硬度の関係

- 摩耗特性

製造検証

- 寸法精度能力

- 表面仕上げの達成

- 熱処理オプション

- 品質管理方法

品質保証対策

最適なトランジション・フィット性能を確保する:

素材認証

- 組成の検証

- 物件テスト

- バッチトラッキング

- 必要書類

寸法管理

- 精密測定

- 温度補償

- 公差検証

- 表面仕上げ検査

アセンブリ検証

- フィットテスト

- 環境シミュレーション

- パフォーマンス検証

- 必要書類

トランジション・フィットをデザインする際のよくある間違いとは?

部品がうまく合わなくてイライラしたことはありませんか?慎重に設計したはずの部品が、きつく結合しすぎたり、不要な隙間ができたりして、スムーズに組み立てられるはずのものが、コストのかかる頭痛の種になってしまう瞬間です。

トランジション・フィットは、公差、材料特性、環境要因を慎重に考慮する必要があります。よくある間違いには、公差計算の誤り、熱膨張の見落とし、表面仕上げ要件の無視、組み立て方法の検討漏れなどがあります。

トランジション・フィット・デザインの基本を理解する

トランジション・フィットは、クリアランス・フィットと干渉フィットの間の重要な空間を占めており、正しく設計することが特に難しくなっています。これらのはめあいの特徴は オーバーラップ許容ゾーン10 実際の製造寸法によっては、わずかな干渉やクリアランスが生じる可能性があります。

トランジション・フィット・デザインの主な構成要素

- 公差の選択

- 素材に関する考察

- 表面仕上げの要件

- 組み立て方法

避けるべき重大な設計ミス

1.不適切な公差計算

トランジション・フィットの設計でよく見られるミスのひとつに、公差計算の誤りがあります。エンジニアはしばしばこのような具体的な間違いを犯します:

- 機能要件を考慮せずに任意の公差値を使用する

- 組立品における累積公差の考慮漏れ

- 製造能力を考慮しない

ここでは、トランジション・フィットの用途別に、推奨される公差範囲の実際的な内訳を示します:

| アプリケーション・タイプ | 推奨公差範囲 | 典型的な使用例 |

|---|---|---|

| 軽負荷 | IT6 - IT7 | 楽器部品 |

| 中荷重 | IT7 - IT8 | 一般機械 |

| ヘビーデューティー | IT8 - IT9 | 産業機器 |

2.材料特性の無視

素材の選択はトランジション・フィットの性能に大きく影響する。よくある見落としは以下の通り:

- 熱膨張係数の違いを考慮しない

- 材料の硬さの違いを無視する

- 荷重による材料の変形を見落とす

3.表面仕上げの誤算

PTSMAKEでは、トランジション・フィットの成功に表面仕上げが重要な役割を果たすことを確認しています。主な失敗は以下の通りです:

- 不必要に細かい表面仕上げの指定

- 表面仕上げと組立力の関係を考慮しない

- 表面処理の影響を無視

4.組立方法の監視

トランジション・フィットには、適切な組み立て技術が不可欠です。よくあるエラーは以下の通り:

- 組み立て説明書の指定なし

- 組み立て用工具や設備についての考慮不足

- 特別な治具やアライメント・ガイドの必要性を見落としている。

環境への配慮

温度変化はトランジション・フィットの性能に大きな影響を与えます。重要な要素には以下が含まれる:

- 動作温度範囲

- 組み立て時の周囲条件

- 保管条件

移行フィット設計がコストに与える影響

トランジション・フィットの設計が悪いと、こうなる:

製造コストの増加

- 高い不合格率

- 追加加工

- より頻繁な工具交換

組み立ての問題

- 組み立て時間の延長

- 損傷した部品

- 人件費の上昇

現場での失敗

- 保証請求

- メンテナンスの問題

- 顧客の不満

成功のためのベストプラクティス

必要書類

移行フィットの導入を成功させるには、適切な文書化が不可欠である:

- 詳細な技術図面

- 組立手順

- 品質管理要件

- 検査手順

品質管理対策

強固な品質管理手順を導入することで、一貫した結果を確保することができる:

測定プロトコル

- 適切なゲージの選択

- 測定中の環境制御

- 定期的な校正手順

プロセス制御

- 統計的工程管理の実施

- 主要寸法の定期的モニタリング

- バリエーションの文書化

業界特有の考慮事項

業界によって、トランジション・フィットには独自の要件がある:

航空宇宙用途

- より厳しい公差要件

- 特別な材料への配慮

- 包括的な文書化の必要性

自動車産業

- 大量生産に関する考慮事項

- コスト最適化の要件

- 耐久性要件

医療機器製造

- クリーンルーム組立の要件

- 生体適合性への配慮

- 規制遵守のニーズ

トランジション・フィット・デザインの今後の動向

トランジション・フィット・デザインの分野は、進化し続けている:

先進製造技術

- 3Dプリント機能

- 表面仕上げ技術の向上

- より良い測定システム

デジタルツール

- FEAシミュレーション・ソフトウェア

- 公差解析プログラム

- デジタルツインの導入

実際の導入戦略

私のPTSMAKEでの経験によれば、トランジション・フィットの設計を成功させるためには、以下のことが必要である:

初期計画

- デザイン・レビュー会議

- プロトタイプテスト

- 製造能力評価

コミュニケーション

- 明確な技術仕様

- サプライヤーからの定期的なフィードバック

- 部門を超えたチームの関与

継続的改善

- 定期的なプロセス・レビュー

- ドキュメントの更新

- チームトレーニング

製造業における精密嵌合のための最適な公差ゾーンの詳細については、こちらをクリックしてください。 ↩

公差計算の詳細と製造現場での実用的なアプリケーションについては、こちらをクリックしてください。 ↩

公差の計算方法とその実際の応用については、こちらをご覧ください。 ↩

クリックすると、機械設計におけるクリアランスと干渉フィットの詳細をご覧いただけます。 ↩

干渉計算と最適なフィットの選択方法については、こちらをご覧ください。 ↩

クリアランスの計算と最適なフィットの選択ガイドラインの詳細については、こちらをクリックしてください。 ↩

最適なメカニカル・フィット設計のための適切なクリアランスの計算については、こちらをクリックしてください。 ↩

弾性変形の計算方法と実用的なアプリケーションについては、こちらをクリックしてください。 ↩

精密エンジニアリングと製造における熱膨張の重要な役割については、こちらをクリックしてください。 ↩

オーバーラップ公差がアセンブリの成功率にどのように影響するかについては、こちらをクリックしてください。 ↩