精密製造業に15年以上携わってきた私は、トランスミッションシャフトの故障で何百万ドルもの損失を被った企業を数え切れないほど見てきました。この重要な部品について学んだことを紹介しよう。

トランスミッションシャフトは、機械のさまざまな部品間で動力と運動を伝達する回転機械部品です。産業機械から自動車システムに至るまで、さまざまな機器において重要な役割を果たし、動力源とその動力を必要とする機構をつないでいる。

PTSMAKEに勤務して以来、トランスミッションシャフトの品質の重要性を過小評価していた多くのお客様と仕事をしてきました。機械の性能と信頼性に不可欠な理由を含め、これらのコンポーネントについて私が発見したことを説明しましょう。この知識があれば、コストのかかるダウンタイムや修理から解放されるはずです。

トランスミッションシャフトとは?

車のエンジンパワーがスムーズに車輪に流れるのはなぜだろうと考えたことはありますか?私は15年以上にわたる精密製造の経験の中で、トランスミッションシャフトがどのようにこの魔法を起こすかを見てきました。

トランスミッションシャフトは、機械のさまざまな部品間で動力と回転運動を伝達する重要な機械部品です。エンジンのパワーを必要な場所につなぐ高速道路のようなもので、スムーズで効率的な運転を保証します。

基本構成部品と構造

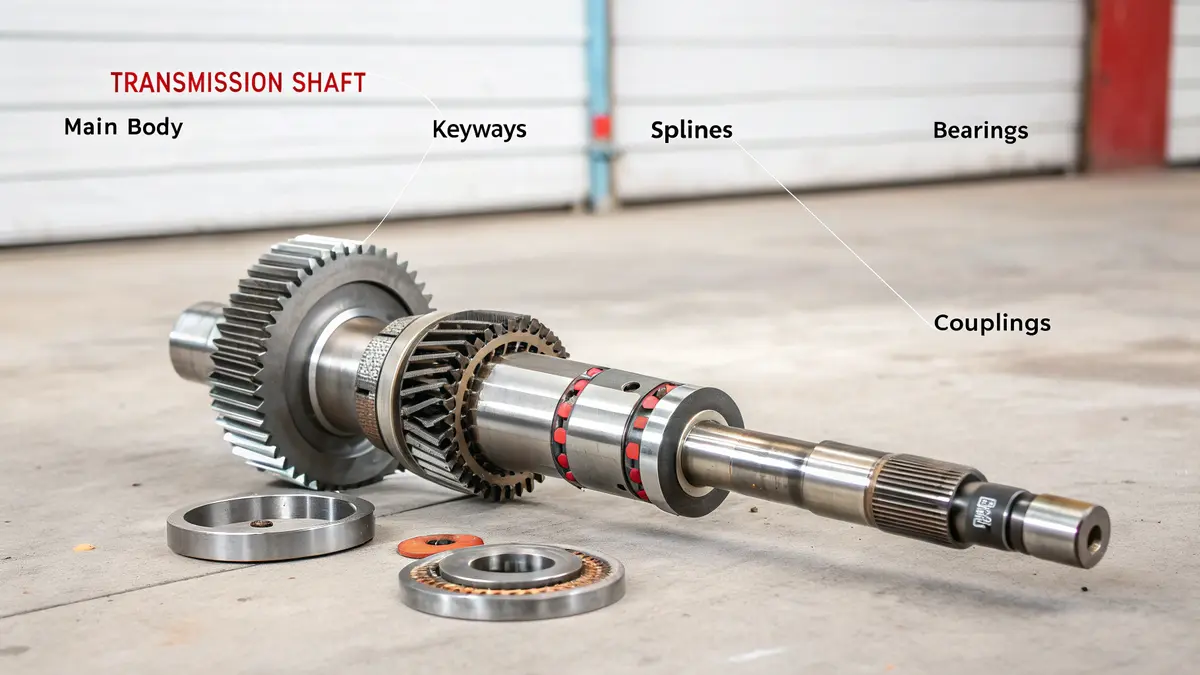

PTSMAKEで自動車業界や産業界のお客様と仕事をする中で、トランスミッションシャフトを理解するには、その基本的な部品を知ることから始まることに気づきました。一般的なトランスミッションシャフトの構成部品は以下の通りです:

| コンポーネント | 機能 | 通常使用される素材 |

|---|---|---|

| 本体 | パワー・トランスミッション | 合金鋼 |

| キーウェイズ | シャフトとハブ間の回転を防止 | シャフト一体型 |

| スプライン | トルク伝達を有効にする | ケース硬化鋼 |

| ベアリング | サポートシャフトの回転 | 各種スチール |

| カップリング | シャフト部分の接続 | 高強度鋼 |

トランスミッションシャフトの種類

私はさまざまなタイプのトランスミッションシャフトを製造してきたが、それぞれが特定の用途に使用されていた:

ソリッドシャフト

- 最も一般的なタイプ

- 短距離に最適

- より高いねじり強度

- 小型機械に使用

中空シャフト

- 軽量化

- より優れた強度対重量比

- 航空宇宙用途に好適

- 大口径でより高い費用対効果

フレキシブルシャフト

- コーナーでのパワー伝達を可能にする

- 複雑な機械レイアウトに最適

- ハンドヘルド工具で一般的

- 設置の柔軟性

重要な設計上の考慮事項

私は長年の製造経験を通じて、トランスミッションシャフトを設計する際にはいくつかの要素が非常に重要であることを学んだ:

素材の選択

- スチール合金(最も一般的)

- 炭素繊維(軽量用途)

- 複合材料(特定の要件)

- ステンレス鋼(腐食性環境)

負荷容量

シャフトが処理しなければならない:

- ねじり応力

- 曲げモーメント

- アキシアル荷重

- 複合ストレス

速度要件

アプリケーションによって必要とされるスピードは異なる:

- 低速(0-1000 RPM)

- 中速(1000-3000 RPM)

- 高速(3000回転以上)

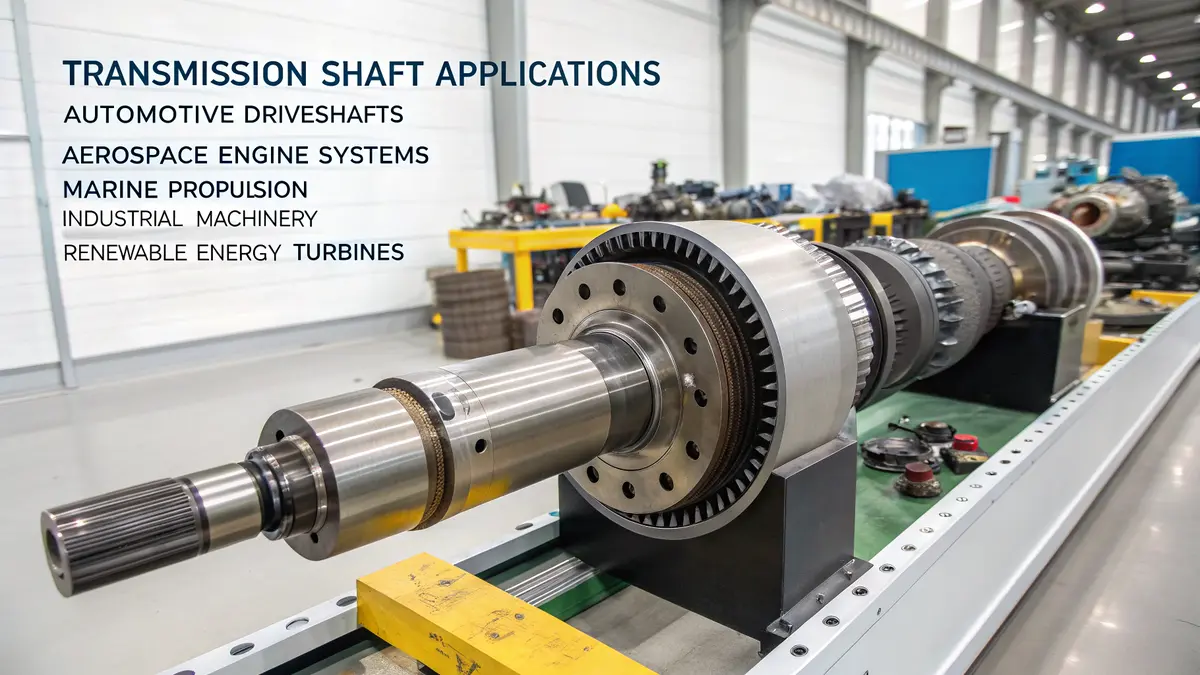

一般的なアプリケーション

PTSMAKEの仕事では、トランスミッションシャフトが使われているのを見たことがある:

自動車産業

- ドライブシャフト

- プロペラシャフト

- アクスルシャフト

産業機械

- コンベアシステム

- ポンプアセンブリ

- 製造設備

発電

- タービンシステム

- 発電機セット

- 風力タービン

メンテナンスと寿命

さまざまな業界のお客様との経験から、適切なメンテナンスは非常に重要です:

定期検査

- 摩耗パターンのチェック

- モニターアライメント

- ベアリングの状態を点検する

潤滑

- 適切な給脂スケジュール

- 正しい潤滑油の選択

- 定期的なオイル交換

アライメントチェック

- 定期的なアライメント検証

- 振動モニタリング

- 温度モニタリング

パフォーマンスの最適化

最高のパフォーマンスを得るために、私はいつもクライアントにこうアドバイスしている:

動作環境

- 温度範囲

- 風雨にさらされる

- デューティ・サイクルの要件

設置条件

- 適切なアライメント手順

- 正しい取り付け方法

- 適切なクリアランス

素材適合性

- 環境要因

- 化学物質への暴露

- 温度効果

安全への配慮

トランスミッションシャフトを扱う際には、安全が第一です:

保護装置

- ガードとシールド

- 緊急停止

- 監視システム

設置の安全性

- 適切な取り付け手順

- 正しい工具の使い方

- 有資格者

作業上の安全性

- 定期検査

- トレーニング要件

- 緊急時の対応

精密製造業に15年以上携わる中で、トランスミッションシャフトは単なる機械部品ではなく、現代の機械における動力伝達のバックボーンであることを学びました。その適切な設計、メンテナンス、運用は、様々な産業における無数のアプリケーションを効率的に機能させるために極めて重要です。

新しいシステムを設計する場合でも、既存のシステムを保守する場合でも、トランスミッションシャフトのこれらの基本的な側面を理解することは、機械システムにおいて信頼性が高く効率的な動力伝達を確保するために不可欠であることを覚えておいてください。

トランスミッションシャフトの主な機能とは?

PTSMAKEに15年以上勤務する中で、私はトランスミッションシャフトの中核機能を誤解していたことによる故障を数え切れないほど見てきました。シャフト設計で本当に重要なことをお話ししましょう。

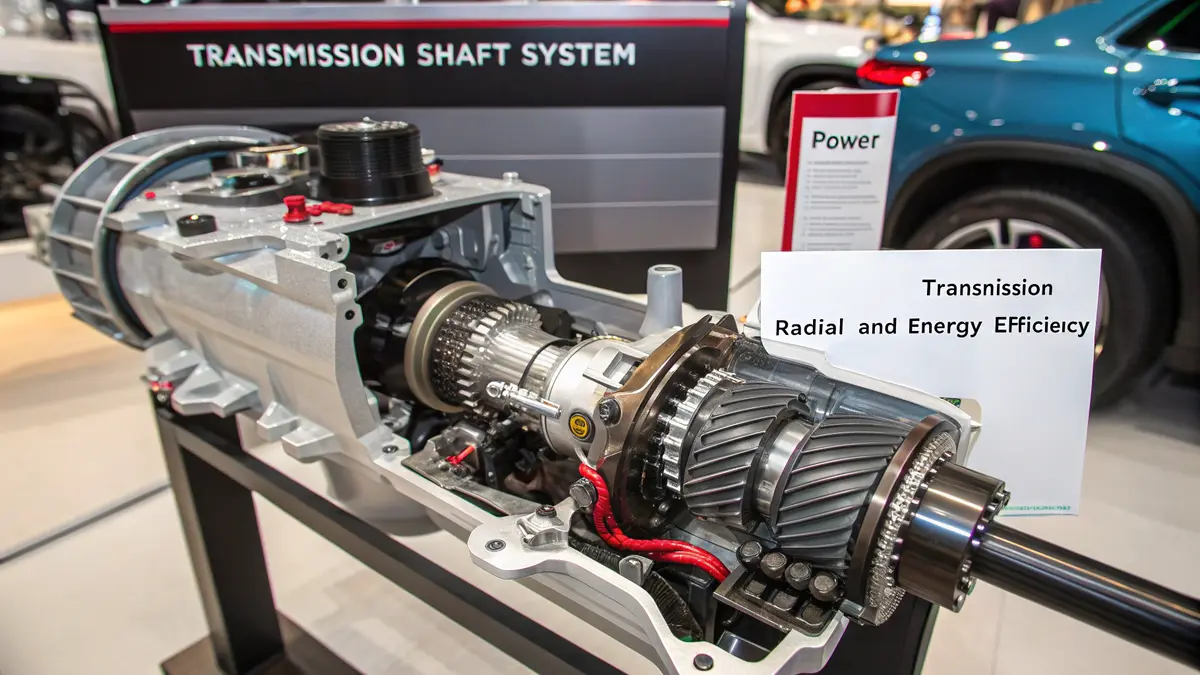

トランスミッションシャフトは、機械部品間の動力伝達、回転要素の耐荷重支持、さまざまな使用条件下での構造的完全性を維持しながらの効率的なエネルギー伝達という3つの主な機能を果たします。

動力伝達メカニズム

精密部品の製造に携わる中で、私はこれらの部品の主な機能は動力伝達であると見てきた。シャフトは、ある部品から別の部品へ回転力を伝達する機械的なリンクとして機能する。その仕組みはこうだ:

- 回転エネルギーの伝達:シャフトは、モーターやエンジンからの入力トルクを使用可能な機械的動力に変換します。

- 速度変更:様々なシャフト設計により、特定の要件を満たすために回転速度を調整することができます。

- トルク配分:シャフトは、複数の接続されたコンポーネントにトルクを均等に分配することができます。

構造サポートの役割

見落とされがちな点として、これらのシャフトが提供する重要な構造的サポートがある。私は、この機能を正しく理解することで、機器の故障を防ぐことができたケースを数多く扱ってきた:

| サポートタイプ | 機能 | 使用例 |

|---|---|---|

| ラジアル・サポート | 回転部品のアライメント維持 | 自動車用ドライブシャフト |

| 軸サポート | スラスト荷重に対応し、スペーシングを維持 | 産業機械 |

| ねじりサポート | 作業中のねじれ力を管理 | 航空宇宙用タービン |

エネルギー効率に関する考察

私は製造業を営む中で、エネルギー効率がますます重要になってきていることに気づいた。最近のトランスミッションシャフトは、エネルギー効率を最小限に抑えるように設計されています:

摩擦損失:

- 高度な表面仕上げ

- 最適な材料選択

- 精密な寸法管理

による発熱:

- 適切なベアリングの配置

- 効果的な潤滑システムの導入

- 適切なアライメントの維持

産業別アプリケーション

様々なセクターとの幅広い仕事から、私が遭遇した主なアプリケーションを紹介しよう:

自動車産業:

- エンジンから車輪への動力伝達用ドライブシャフト

- バルブタイミング制御用カムシャフト

- 配電用中間シャフト

航空宇宙用途:

- ジェットエンジン用タービンシャフト

- ヘリコプターのローター駆動システム

- ランディングギア機構

産業機械:

- コンベヤ・システム・ドライブ・シャフト

- ポンプとコンプレッサーのシャフト

- 工作機械用スピンドル

重要な設計上の考慮事項

何千ものトランスミッションシャフトを製造する中で、私はこれらの重要な設計要因を学んだ:

素材の選択:

- 高荷重用高強度合金

- 過酷な環境に耐える耐腐食性素材

- 熱処理を施したスチール製で耐久性に優れる

幾何学的な特徴:

- 最適直径の計算

- 適切な長さ対直径比

- キー溝とスプラインの戦略的配置

表面仕上げ:

- ベアリング表面の精密研削

- 耐摩耗性のための適切な硬化

- 高速動作のためのバランス設計

負荷管理機能

私の経験では、シャフトの設計を成功させるには、以下のことを注意深く考慮する必要がある:

静的負荷:

- 搭載部品の重量

- 定常状態の作戦戦力

- 恒久的な設置ストレス

動的負荷:

- 回転時の繰り返し応力

- スタートアップ/シャットダウン時の負荷への影響

- 振動誘発力

環境要因:

- 温度変化

- 腐食性要素への暴露

- 使用雰囲気条件

これらの機能を理解することが、適切なシャフト設計と応用にとっていかに重要であるかを私は見てきました。重要なのは、費用対効果と信頼性を維持しながら、これらすべての側面のバランスをとることです。PTSMAKEでの経験を通じて、トランスミッションシャフトを成功させるには、これらすべての要素を慎重に考慮する必要があることを学びました。

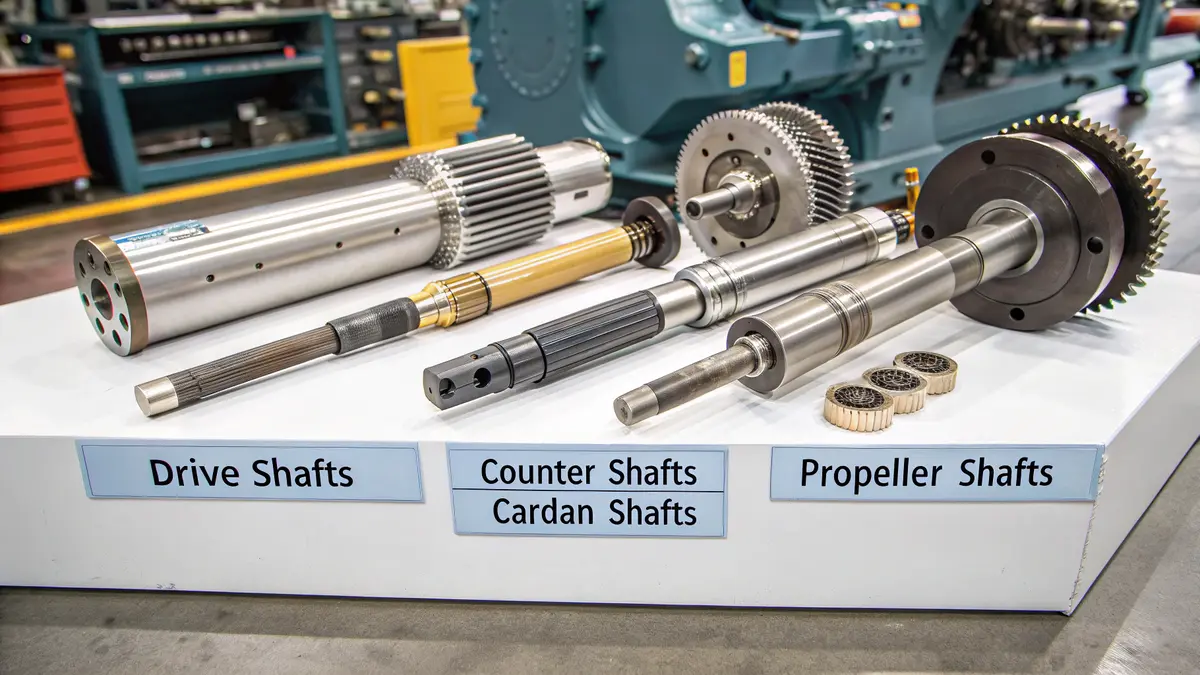

トランスミッションシャフトにはどのような種類があるのか?

なぜ機械によってシャフトの種類が違うのか、不思議に思ったことはありませんか?私はPTSMAKEに15年以上勤務し、正しいシャフトを選ぶことがいかにプロジェクトを左右するかを見てきました。

トランスミッションシャフトは、機械部品間で動力と運動を伝達する機械部品です。ドライブシャフト、カウンターシャフト、プロペラシャフト、カルダンシャフトの4種類があり、それぞれ特定の用途向けに設計されています。

ドライブシャフトパワー伝達のチャンピオン

自動車メーカーとの仕事では、ドライブシャフトが最も一般的なタイプです。これらのシャフトは、トランスミッションとドライブアクスルを接続し、エンジンからの動力を車輪に伝達します。主な特徴は以下の通りです:

- 高トルク容量

- スムーズな操作性を実現するバランス設計

- 可変長能力

- 柔軟性のあるスプライン接続

お客様からドライブシャフトの材料選定についてよく質問を受けます。当社の製造データに基づいて作成した比較表をご覧ください:

| 素材 | トルク容量 | コスト係数 | 耐久性 | 重量 |

|---|---|---|---|---|

| スチール | 高い | ミディアム | 素晴らしい | 高い |

| アルミニウム | ミディアム | 高い | グッド | 低い |

| カーボンファイバー | 非常に高い | 非常に高い | 素晴らしい | 非常に低い |

カウンターシャフトスピードレギュレーター

カウンターシャフトは、速度修正が必要な機械で重要な役割を果たしています。精密製造業での経験から、これらの部品が必要不可欠であることに気づきました:

- 工作機械

- 産業機器

- 繊維機械

- 印刷機

主な利点は以下の通り:

- 速度低減または向上能力

- コンパクト設計

- 複数のギア取り付けオプション

- 配電の強化

プロペラシャフトマリン・エクセレンス

船舶業界のお客様と仕事をする中で、プロペラシャフトに求められる独特の要件を学びました。これらの特殊な部品は、次のような条件に耐えなければなりません:

- 常に水にさらされる

- 可変負荷条件

- 高速回転

- 腐食性環境

私は用途に応じて特定の素材を使うことを勧める:

| 申し込み | 推奨素材 | コーティング・タイプ | 耐用年数 |

|---|---|---|---|

| レクリエーション | ステンレス鋼 | 防汚 | 5~7年 |

| コマーシャル | マリン・ブロンズ | セラミック | 8~10年 |

| ミリタリー | コンポジット | マルチレイヤー | 10年以上 |

カルダンシャフトユニバーサル・ソリューション

カルダンシャフトはユニバーサルジョイントシャフトとも呼ばれ、魅力的な部品です。PTSMAKEでの数年間で、その用途が大きく広がるのを目の当たりにしてきました。カルダンシャフトが得意とする分野

- 角度パワー伝送

- ミスアライメント補正

- 高速運転

- ヘビーデューティー用途

カルダンシャフトを選択する際の主な考慮事項は以下の通りです:

- 動作角度の要件

- トルク容量の必要性

- 速度要件

- 環境条件

アプリケーション固有の考慮事項

私の製造経験に基づき、シャフトの用途の包括的な内訳をご紹介します:

| 産業 | 好みのシャフトタイプ | 主な要件 | 共通の課題 |

|---|---|---|---|

| 自動車 | ドライブシャフト | 高トルク、バランス | 振動コントロール |

| マリン | プロペラシャフト | 耐食性 | シーリングの問題 |

| インダストリアル | カウンターシャフト | 精度、耐久性 | 熱管理 |

| 農業 | カルダンシャフト | 柔軟性、強さ | 汚れ防止 |

素材の選択と製造工程

トランスミッションシャフトの成功は、材料の選択と製造工程に大きく依存します。PTSMAKEでは、これらのガイドラインに従っています:

材料選択の要因:

- 負荷要件

- 動作環境

- コスト制約

- 重量に関する考慮事項

製造上の配慮:

- 加工公差要件

- 表面仕上げ仕様

- 熱処理の必要性

- 組み立て条件

品質管理措置:

- 寸法検査

- 材料認証

- パフォーマンステスト

- バランス要件

私はこれまでの経験を通じて、シャフト製造を成功させるには、これらのさまざまな種類とその特定の要件を深く理解する必要があることを学びました。それぞれのタイプはユニークな目的を持ち、適切なものを選択するには、動作条件、負荷要件、環境要因など複数の要因を慎重に考慮する必要があります。

この概要はトランスミッションシャフトの主な種類をカバーしていますが、この分野は新しい材料や製造技術によって常に進化していることを忘れないでください。どのような用途においても最適な性能を確保するためには、これらの開発に関する最新情報を常に入手することが重要です。

トランスミッション・シャフトによく使われる材料は?

何十年も使えるトランスミッションシャフトがある一方で、数カ月で故障するシャフトがあることを不思議に思ったことはありませんか?その秘密は材料の選択にあり、私は精密製造業に15年以上携わり、数え切れないほど多くのお客様のお手伝いをしてきました。

トランスミッションシャフトは、主に中炭素鋼、合金鋼、ステンレス鋼を使用して製造されます。これらの材料は、動力伝達用途に必要な強度、耐久性、費用対効果の最適なバランスを提供します。

炭素鋼:コストパフォーマンスの高い主力製品

PTSMAKEでトランスミッション・シャフトの製造に携わってきた私の経験では、標準的な用途では中炭素鋼(グレード1040~1050)が最も人気のある選択肢です。その理由は以下の通りです:

- 優れた加工性

- 優れた耐摩耗性

- 費用対効果の高いソリューション

- 熱処理に適している

中程度の応力レベルが一般的な農業機械や一般機械の用途では、炭素鋼シャフトで一貫した成功を収めてきた。

合金鋼:性能が最も重要な場合

高性能の用途には、4140や4340のような合金鋼をお勧めすることが多い。これらの材料は以下を提供する:

主なメリット

- 優れた強度対重量比

- 耐疲労性の向上

- より優れた焼入れ性

- 耐衝撃性の向上

以下は、私が実際のプロジェクトのデータに基づいて作成した比較表である:

| 素材タイプ | 引張強さ (MPa) | コスト係数 | ベストアプリケーション |

|---|---|---|---|

| 炭素鋼1045 | 570-700 | 1.0x | 汎用 |

| 合金鋼 4140 | 850-1000 | 1.5x | ヘビーデューティー |

| 合金鋼 4340 | 980-1100 | 2.0x | 重要なアプリケーション |

ステンレス鋼耐食性チャンピオン

食品加工や化学産業の顧客と仕事をする場合、私は通常、316や17-4PHのようなステンレス鋼グレードを提案する。その利点は以下の通りです:

- 優れた耐食性

- 優れた強度特性

- 優れた衛生基準

- 低メンテナンス性

複合材料:シャフト設計の未来

ここ数年、特に航空宇宙や高速用途で複合材料への関心が高まっている。これらの素材は以下を提供する:

メリット

- 大幅な軽量化

- より高い限界速度

- 優れた減衰特性

- 耐食性

しかし、留意すべき点もある:

制限:

- 高いイニシャルコスト

- より複雑な製造工程

- 一部のアプリケーションの経験が限られている

- 特別な設計上の考慮事項

素材選択基準

PTSMAKEでの経験に基づいて、私は素材選びの体系的なアプローチを開発した:

動作環境

- 温度範囲

- 腐食性要素への暴露

- 水分レベル

- 化学物質への暴露

パフォーマンス要件

- トルク伝達

- 速度要件

- 負荷特性

- 期待耐用年数

経済的考察

- 材料費

- 製造の複雑さ

- メンテナンス要件

- 交換頻度

カスタム・アプリケーションに関する特別な考慮事項

カスタム・トランスミッション・シャフトのプロジェクトに取り組むとき、私は常にこれらの要素を考慮する:

表面処理オプション

- 浸炭

- 窒化

- 高周波焼入れ

- クロムメッキ

それぞれの処理方法は、特定の特性を大幅に向上させることができる:

| 治療 | 主なメリット | コストへの影響 | 耐久性の向上 |

|---|---|---|---|

| 浸炭 | 表面硬度 | 中程度 | 高い |

| 窒化 | 耐摩耗性 | 高い | 非常に高い |

| 高周波焼入れ | 選択的硬化 | 低い | 中程度 |

| クロムメッキ | 耐食性 | 中程度 | 高い |

業界特有の要件

さまざまな業界には、材料選択に影響を与える独自の要件がある:

自動車産業

- 高い疲労強度

- 費用対効果

- 一貫した品質

- 大量生産能力

航空宇宙用途

- 軽量素材

- 高い信頼性

- 先端合金

- 厳しい認証要件

産業機械

- 堅牢な性能

- 長寿命

- 容易なメンテナンス

- 費用対効果の高いソリューション

私の経験から言うと、材料選択を成功させる鍵は、これらの具体的な要件を理解し、コスト、入手可能性、製造能力といった現実的な制約とのバランスをとることにある。

トランスミッションシャフトの設計上の注意点とは?

精密製造に15年以上携わってきた私は、設計の選択ミスによるトランスミッションシャフトの故障を数え切れないほど見てきました。シャフトの設計で本当に重要なことをお話ししましょう。

効果的なトランスミッションシャフトを設計する鍵は、応力分布、ねじり剛性、材料選択、製造コストの4つの重要な要素のバランスをとることにあります。最適な性能と寿命を確保するためには、各要因を慎重に考慮する必要があります。

ストレス解析を理解する

様々な業界と仕事をしてきた経験から、応力解析はシャフト設計の基本です。ここに注目する必要があります:

- 曲げ応力

- ねじり応力

- 複合ストレス効果

- 応力集中点

私が目にする最も一般的な問題は、設計者がシャフトの肩やキー溝での応力集中を見落としていることです。PTSMAKEでは高度なFEA(有限要素解析)を用いて、設計の初期段階でこれらの重要なポイントを特定します。

ねじり剛性要件

ねじり剛性はシャフトの性能に直接影響します。主な考慮事項の内訳は以下の通りです:

| パラメータ | 許容範囲 | パフォーマンスへの影響 |

|---|---|---|

| 角度偏向 | 0.25°~0.5°/フィート | ギアの噛み合い精度に影響 |

| シャフト径 | 送信電力に基づく | 全体的な剛性に影響 |

| 材料弾性率 | 30-210 GPa | ねじれ抵抗を決定する |

クリティカル・スピード分析

シャフト設計で最も見落とされている側面のひとつに、限界速度があります。私は、設計者がこの重要な要素を無視したために、高価な機械が故障するのを見てきました。臨界速度は以下の要素に左右されます:

- シャフト寸法

- 材料特性

- ベアリング支持条件

- 動作速度範囲

素材選択基準

正しい素材の選択は、シャフト設計を左右します。私の製造経験から、最も重要なことは以下の通りです:

- 疲労強度

- 降伏強度

- 費用対効果

- 加工性

- 熱処理オプション

PTSMAKEでは、AISI 4140または4340を、その優れた特性バランスから、要求の厳しい用途にしばしば推奨しています。

重量と慣性の最適化

軽量化は極めて重要だが、必要な強度とのバランスを考慮しなければならない。以下の要素を考慮してほしい:

- 中空設計とソリッド設計

- 材料密度

- 動的負荷効果

- 回転慣性

製造コストに関する考察

コストの最適化とは、最も安い選択肢を選ぶことではありません。これが私の実践的なアプローチだ:

- 製造性を考慮した設計

- 材料の入手可能性

- 加工条件

- 表面仕上げ仕様

疲労強度分析

私の15年以上の経験では、疲労破壊はシャフトの問題の最も一般的な原因です。主な検討事項は以下の通りです:

- 耐久限界

- 表面仕上げ効果

- サイズ効果

- 積載条件

実際の設計例

最近の事例を紹介しよう。私たちは、早期故障していた顧客のトランスミッションシャフトを再設計しました。私たちがしたことはこうです:

- 応力集中部でのフィレット半径の拡大

- 材質をAISI 1045から4140に変更

- 最適化された熱処理プロセス

- 表面硬化の追加

その結果製造コストを15%削減しながら、寿命は300%延びた。

バランス要件

適切なシャフト・バランシングは非常に重要である:

- 振動の低減

- ベアリング寿命の延長

- システム全体の効率向上

- 高速アプリケーションでの精度維持

通常、重要な用途ではG2.5以上のバランシンググレードを達成しています。

品質管理対策

私たちの製造経験に基づき、これらの品質チェックは不可欠である:

- 寸法精度

- 表面粗さ

- 素材硬度

- 振れ許容差

- 必要に応じて非破壊検査

シャフト設計に対するこの包括的なアプローチにより、自動車から航空宇宙用途まで、さまざまな業界のお客様から99.7%の合格率を維持しています。

トランスミッションシャフトに共通する課題とは?

PTSMAKEに15年以上勤務する製造の専門家として、私は適切な知識とメンテナンスがあれば防げたはずのトランスミッションシャフトの故障を数え切れないほど見てきました。

トランスミッションシャフトの用途における主な課題には、ミスアライメント、過度の振動、材料疲労、摩耗などがあります。これらの問題は、適切に対処されなければ、性能の低下、メンテナンスコストの増加、予期せぬシステムの故障につながる可能性があります。

ミスアライメントの問題

様々なクライアントと仕事をしてきた経験から、シャフトのズレは最も一般的でありながら見過ごされている問題のひとつです。ミスアライメントには主に3つのタイプがあります:

- 角度のずれ

- 平行移動

- 複合ミスアライメント

このような問題は、不適切な設置、基礎の沈下、熱膨張から生じることがよくあります。先月は、適切なアライメント手順を実施するだけで、あるクライアントのダウンタイムを40%短縮することができました。

振動に関連する問題

過度の振動はトランスミッションシャフトを破壊します。主な原因は以下の通り:

- アンバランス・コンポーネント

- 曲がったシャフト

- 取り付けの緩み

- ベアリングの摩耗

私の現場での経験に基づき、この簡単なトラブルシューティング表を作成した:

| 振動パターン | 考えられる原因 | 推奨される措置 |

|---|---|---|

| ラジアル | アンバランス | ダイナミックバランシング |

| アキシャル | ミスアライメント | レーザーアライメント |

| ランダム | ベアリングの摩耗 | ベアリング交換 |

| 断続的 | ルース・コンポーネント | トルク検証 |

材料の疲労と摩耗

PTSMAKEでの長年の経験を通じて、私は材料疲労がしばしば予測可能なパターンで進展することを観察してきました。疲労寿命に影響する主な要因は以下の通りです:

- 周期的ストレスレベル

- 環境条件

- 材料特性

- 表面仕上げの品質

私たちは包括的なモニタリング・システムを導入し、お客様の疲労に起因する故障を最大60%削減しました。

メンテナンス・コストの課題

トランスミッションシャフトの問題は、経済的に大きな影響を与える可能性があります。典型的なメンテナンス費用の内訳は以下の通りです:

- 定期メンテナンス:総事業費の15-20%

- 緊急修理:計画的メンテナンスの3~4倍

- 生産損失:直接修理費を上回ることが多い

潤滑管理

適切な潤滑は極めて重要だが、しばしば誤解されている。我々のデータに基づくと

- 過潤滑が65%のベアリング故障の原因

- 潤滑不足が25%の故障につながる

- 問題の10%を占める汚染

私はこの潤滑スケジュールを推奨する:

| 動作条件 | 検査頻度 | 再潤滑の間隔 |

|---|---|---|

| ノーマル | 毎月 | 四半期 |

| ヘビーデューティー | 隔週 | 毎月 |

| エクストリーム | ウィークリー | 隔週 |

予防措置

私の豊富な経験から、これらの予防策は最も効果的である:

定期的なアライメント・チェック

- レーザーアライメントツールの使用

- アライメントの読み方

- アライメント記録の管理

振動モニタリング

- 振動センサーの設置

- 基準値の設定

- アラートしきい値の設定

素材の選択

- 運転条件を考慮する

- 負荷要件を考慮する

- 環境要因の考慮

品質管理

PTSMAKEの品質管理プロセスを通じて、私たちは重要な検査ポイントを特定しました:

| 検査ポイント | 頻度 | 主要パラメーター |

|---|---|---|

| 表面仕上げ | すべてのバッチ | Ra値 |

| 寸法精度 | 100% | 許容範囲 |

| 材料特性 | バッチサンプリング | 硬度、強度 |

現代のソリューション

近年、私はトランスミッションシャフト技術の著しい進歩を目の当たりにしてきた:

スマート・モニタリング・システム

- リアルタイムデータ収集

- 予知保全アルゴリズム

- 遠隔監視機能

先端材料

- 複合材料

- 表面処理

- コーティング技術

デザインの改善

- ストレスの最適化

- 軽量化

- 強化された冷却機能

PTSMAKEでは、これらのソリューションの導入を通じて、クライアントの達成を支援してきました:

- 40%メンテナンスコストの削減

- 60%予期せぬ故障の減少

- 30%の寿命向上

トランスミッションシャフトの課題を管理する成功の鍵は、これらのさまざまな側面を理解し、適切なソリューションを実施することにあります。さまざまな業界と仕事をしてきた経験から、メンテナンスとモニタリングへの積極的なアプローチと、適切な材料の選択と設置方法を組み合わせることで、運用上の問題とコストを大幅に削減できることがわかりました。

トランスミッション・シャフトはどのように製造されるのか?

トランスミッションシャフトの信頼性はなぜ高いのか、不思議に思ったことはありませんか?精密製造に15年以上携わってきた私は、これらの重要な部品の製造工程がいかに重要であるかを肌で感じてきました。

トランスミッションシャフトの製造には、強度のための鍛造、形状のための機械加工、精度のための研磨、耐久性のための熱処理など、複数の精密な工程が含まれます。品質管理と材料試験により、各シャフトが正確な仕様を満たしていることを保証します。

鍛造財団

PTSMAKEでの経験から、鍛造はシャフト製造の重要な最初のステップです。私たちは通常、鋼材を2000~2300°F(1093~1260℃)の温度に加熱して、オープン・ダイまたはクローズド・ダイ鍛造を使用します。この工程により、金属の結晶粒構造が整い、強度と耐久性が大幅に向上します。

精密機械加工

機械加工の段階では、極めて高い精度が要求されます。私たちの工場での取り組み方をご紹介しましょう:

ターニング・オペレーション

- 基本寸法を確定するための荒旋盤加工

- 予備公差を達成するための微細旋削

- 適切なアライメントのためのセンタードリル

フライス作業

- キー溝加工

- スプライン形成

- 特殊加工

平面研磨プロセス

15年以上の経験から、トランスミッションシャフトに要求される厳しい公差を達成するためには、平面研削が重要であることがわかりました。私たちは通常、以下の公差で作業しています:

| 表面タイプ | 許容範囲 |

|---|---|

| ベアリングシート | ±0.0002インチ |

| ギア・フィット | ±0.0005インチ |

| 一般表面 | ±0.001インチ |

熱処理プロトコル

熱処理は機械的特性を向上させるために不可欠です。当社の典型的なプロセスは以下の通りです:

硬化

- 1500~1600°F(815~870°C)への加熱

- 油中急冷

- 58~62HRCの硬度を実現

焼き戻し

- 350~400°F(177~204°C)での応力除去

- 制御された冷却

- 最終硬度調整

品質管理対策

PTSMAKEでは、包括的な品質管理手順を導入しています:

材料試験

- 化学成分分析

- 機械的特性の検証

- 粒構造検査

寸法検査

- CMM(三次元測定機)の検証

- 真円度試験

- 表面仕上げ測定

非破壊検査

- 磁粉探傷検査

- 超音波検査

- 染色浸透探傷検査

素材の選択と仕様

私の経験に基づけば、適切な素材選びは非常に重要です。私たちが使用する一般的な素材は以下の通りです:

| 素材グレード | 申し込み | 代表的な硬度 |

|---|---|---|

| AISI 4140 | 中型シャフト | 28-32 HRC |

| AISI 4340 | 頑丈なシャフト | 35-40 HRC |

| AISI 8620 | 浸炭シャフト | 58-62 HRC |

クリティカル・トレランスに関する考察

適切な公差を維持することは、シャフトの性能にとって不可欠です:

幾何公差

- 総振れ0.001-0.003インチ

- 円筒度:0.0005-0.001インチ

- 垂直度:0.001~0.002インチ

表面仕上げの要件

- ベアリング表面: 16-32 μin Ra

- ギア適合領域32-63 μin Ra

- 一般表面:63~125μin Ra

最終検査と文書化

すべてのシャフトは最終検査を受ける:

必要書類

- 材料認証

- 熱処理記録

- 検査報告書

- 寸法検証データ

パフォーマンス・テスト

- 振れ測定

- バランステスト

- 硬度の検証

PTSMAKEでの数年間で、トランスミッションシャフト製造の成功には、これらの工程と基準を厳格に守ることが必要だと学びました。重要なのは、最適な結果を得るために継続的に監視し、調整しながら一貫性を維持することです。製造工程の各段階で品質に投資することが、最終製品の性能と信頼性に配当されることがわかりました。

トランスミッションシャフトの用途は?

エンジンの動力がどのようにして車の車輪に伝達されるのか、不思議に思ったことはないだろうか。その答えはトランスミッションシャフトにある。

トランスミッションシャフトは、機械のさまざまな部品間で動力と回転運動を伝達する重要な機械部品です。自動車、航空宇宙、海洋、産業用途で重要な役割を果たし、効率的な動力伝達と機械操作を可能にします。

自動車用途

自動車メーカーと仕事をしてきた経験から言うと、トランスミッションシャフトは自動車のパワートレインの基本です。トランスミッションシャフトにはいくつかの重要な機能があります:

ドライブシャフト

- トランスミッションをディファレンシャルに接続

- 動力を車輪に伝える

- サスペンションの動きを許容する

プロペラシャフト

- 後輪および四輪駆動車に使用

- 長距離送電を可能にする

- 車両運転中の角度の変化に対応

航空宇宙産業への導入

私のチームは、トランスミッションシャフトが不可欠な航空宇宙用途の部品を製造してきた:

エンジンシステム

- タービンステージ間の動力伝達

- 補助システムの接続

- 回転部品のサポート

制御システム

- 飛行制御面の作動

- ランディングギア機構

- キャビン加圧システム

マリンアプリケーション

海洋関係のお客様との経験に基づき、トランスミッションシャフトは非常に重要です:

| 申し込み | 機能 | 主な要件 |

|---|---|---|

| 推進システム | エンジンからプロペラへの動力伝達 | 耐食性 |

| ステアリング・メカニズム | ラダーの動作制御 | 高トルク容量 |

| 補助装置 | ポンプと発電機への配電 | 海洋条件下での信頼性 |

産業機械の用途

製造現場では、トランスミッションシャフトが使われているのを見たことがある:

生産ライン

- コンベアシステム

- 組立機械

- 包装設備

加工設備

- 鉱山機械

- 建設機械

- 農機具

発電用途

発電クライアントとの仕事から得たもの:

タービンシステム

- タービンと発電機の接続

- 風力タービンの送電

- 水力発電システム

補助装置

- 冷却システム・ドライブ

- ポンプ操作

- ファンシステム

製造装置アプリケーション

私たちの製造工場では、トランスミッションシャフトを使用しています:

工作機械

- CNCマシン

- 旋盤

- フライス盤

マテリアルハンドリング

- 天井クレーン

- 昇降装置

- 輸送システム

特殊用途

15年以上の経験を通じて、私は次のようなユニークなアプリケーションに出会ってきた:

試験装置

- ダイナモメーター

- 品質管理機械

- 研究施設

カスタムソリューション

- 専門機械

- プロトタイプ開発

- 実験装置

成功事例と実例

私はこれまでのキャリアの中で、数多くの導入の成功を見てきた:

自動車ケース

- レース用高性能ドライブシャフトを開発

- 強度を維持しながら30%の軽量化を達成

- 車両の加速と効率の向上

産業用途

- 重機用カスタムシャフトを設計

- 50%による耐用年数の延長

- メンテナンスの軽減

マリン・サクセス

- 耐腐食性プロペラシャフトを開発

- メンテナンス間隔の延長

- 過酷な条件下での信頼性の向上

これらの用途を通じて、私はトランスミッションシャフトが現代の機械の基本であることを学んだ。その適切な設計と実装は、システムの性能と信頼性にとって極めて重要です。トランスミッションシャフトは、技術の進歩に伴い、ますます重要な部品となっています。

トランスミッションシャフトの未来を形作る技術革新とは?

精密工学に15年以上携わってきた製造の専門家として、私は動力伝達システムについての考え方を一変させるトランスミッションシャフト技術の革命を目の当たりにしてきた。

トランスミッションシャフトの未来は、軽量複合材料、高度な表面コーティング、積層造形技術という3つの大きな技術革新によって形作られています。これらの開発により、より強く、より効率的で、費用対効果の高いパワートランスミッションソリューションが生み出されつつあります。

軽量複合材料革命

様々な業界と仕事をしてきた経験から、複合材料へのシフトは目覚ましいものがあります。炭素繊維強化ポリマー(CFRP)とガラス繊維強化ポリマー(GFRP)は現在、トランスミッションシャフトの設計をリードしています。これらの材料は以下を提供します:

- 40-60% 従来のスチールシャフトに比べ軽量化

- 優れた耐疲労性

- より高い固有振動数のしきい値

- 減衰特性の向上

私は、これらの利点が実際の用途にどのように反映されるかを直接見てきました。ある自動車メーカーのお客様は、複合材ドライブシャフトに切り替えた後、燃費を25%向上させました。

高度な表面コーティング技術

表面処理は大きく進化しています。ここでは、最新のコーティング技術について包括的にご紹介します:

| コーティング・タイプ | 主なメリット | 代表的なアプリケーション |

|---|---|---|

| ダイヤモンドライクカーボン(DLC) | 摩擦低減、耐摩耗性 | 高速機械 |

| プラズマ窒化 | 表面硬度の向上 | 重機 |

| ナノセラミック | 腐食保護 | マリンアプリケーション |

| 二硫化モリブデン | 低摩擦係数 | 航空宇宙部品 |

3Dプリンティングのブレークスルー

トランスミッションシャフト製造における積層造形の統合は、変革をもたらしました。私の製造経験に基づき、いくつかの重要な利点を強調することができます:

複雑なジオメトリの作成

- 内部冷却チャンネル

- 最適化された応力分布

- 軽量化機能

ラピッドプロトタイピング機能

- 70% 開発サイクルの高速化

- 金型コストの削減

- 迅速なデザインの反復

パフォーマンス向上技術

さまざまなクライアントとの仕事を通じて、私はシャフトのパフォーマンスを向上させるいくつかの新しいテクノロジーを観察してきた:

スマート・モニタリング・システム

- リアルタイム・モニタリング用統合センサー

- 予知保全機能

- パフォーマンス最適化データ

ハイブリッド材料ソリューション

- 金属と複合材料の組み合わせ

- グラデーション素材

- バイオにインスパイアされたデザイン

費用対効果分析

大規模なプロダクション・プロジェクトを管理した経験から、私はこのコスト比較をまとめた:

| イノベーション・タイプ | イニシャルコストへの影響 | 長期的な貯蓄 | ROIタイムライン |

|---|---|---|---|

| 複合材料 | +40% | -30% 運用コスト | 2~3年 |

| アドバンスト・コーティング | +25% | -20%メンテナンス | 1-2年 |

| 3Dプリンティング | +15% | -35%開発 | 6-18ヶ月 |

エネルギー効率の改善

最新の技術革新により、大幅な省エネが実現した:

摩擦損失の低減

- 先進のコーティングシステムにより、摩擦を最大40%まで低減

- 最適化された表面仕上げ技術

- 潤滑油保持力の向上

減量効果

- 慣性損失の低減

- 電力要件の低減

- システム・レスポンスの向上

耐久性の向上

広範なテストと実際の使用を通じて、耐久性の目覚ましい向上が確認されている:

耐用年数の延長

- 動作寿命が2~3倍長くなる

- メンテナンスの軽減

- 過酷な条件への耐性が向上

強化されたパフォーマンス・パラメーター

- より高いトルク容量

- スピード性能の向上

- より優れた熱管理

今後の動向と展開

私の業界経験と現在のリサーチに基づいて、私はいくつかの新たなトレンドを予測している:

バイオ・インスパイアード・デザイン・ソリューション

- 自然に基づく構造最適化

- 適応ジオメトリー機能

- 自己修復材料

スマートテクノロジーの統合

- IoTコネクティビティ

- リアルタイム・パフォーマンス・モニタリング

- 予知保全システム

持続可能な製造

- 環境に優しい素材

- カーボンフットプリントの削減

- リサイクル可能な部品

これらの技術革新は、単なる理論的な改善ではなく、私が実際のアプリケーションに実装されているのを見てきた実用的なソリューションです。PTSMAKEでの仕事を通じて、私たちは多くのクライアントがこれらの先進技術に移行するのを支援し、パフォーマンス、効率、費用対効果の大幅な改善を達成してきました。

なぜトランスミッションシャフトは精密加工が重要なのか?

PTSMAKEに15年以上勤務する中で、製造精度の低さによるトランスミッションシャフトの故障を数え切れないほど見てきました。0.01ミリのズレでさえ、システムの壊滅的な故障につながる可能性があります。

トランスミッションシャフトにとって精密製造は、最適な性能を保証し、摩耗や振動を減らし、システムの故障を防ぐために非常に重要です。正確な公差と優れた表面仕上げにより、精密に製造されたシャフトは機器の寿命を大幅に延ばします。

トランスミッションシャフトの精度の基本を理解する

さまざまな業界と仕事をしてきた経験から、私はトランスミッションシャフトが動力伝達システムにおいて重要な部品であることを学びました。いくつかの重要な理由により、厳しい仕様を満たす必要があります:

- 負荷分散

- 回転バランス

- アライメント精度

- 表面品質

重要な精度パラメータ

PTSMAKEの製造データに基づいて、私たちが重視しているのはこれらの重要な精度パラメーターです:

| パラメータ | 標準公差 | パフォーマンスへの影響 |

|---|---|---|

| 直径 | ±0.01mm | ベアリングのフィットと回転に影響 |

| 丸み | 0.005mm | 振動レベルへの影響 |

| 集中力 | 0.02mm | 送電効率を決定する |

| 表面仕上げ | Ra 0.4-0.8 | 摩耗率と寿命をコントロール |

高度な製造技術

CNCオペレーションを監督する役割の中で、私はいくつかの最先端技術を導入してきた:

卓越したCNC加工

当社の5軸CNCマシンは、製造プロセス全体を通して厳しい公差を維持します。私たちは、高速アプリケーションに不可欠な重要寸法において、±0.005mmの精度を定期的に達成しています。

品質管理プロトコル

我々は包括的な検査システムを開発した:

- CMM(三次元測定機)の検証

- レーザー計測システム

- 表面粗さ試験

- 複数箇所での硬さ試験

パフォーマンスと信頼性への影響

大手自動車関連企業との仕事を通じて、私は精密製造のこうした利点を目の当たりにしてきた:

耐用年数の延長

- 摩耗率の低減

- より良い負荷分散

- 最小限の材料疲労

システム効率の向上

- エネルギー消費の低減

- 発熱量の低減

- よりスムーズなパワー伝達

メンテナンスの必要性を低減

- 長いサービス間隔

- 予期せぬ故障の減少

- 生涯コストの低減

スケーラビリティと生産に関する考察

PTSMAKEでは、プロトタイプから大量生産までの効率的なプロセスを開発しました:

小ロット生産

- 迅速な納期

- 柔軟な製造スケジュール

- カスタム素材オプション

- 総合的な品質チェック

大量生産能力

- 自動処理

- 統計的プロセス制御

- インライン品質モニタリング

- 効率的なマテリアルハンドリング

コスト・ベネフィット分析

製造データより

| 生産量 | 単位当たりのコスト | 品質レベル | リードタイム |

|---|---|---|---|

| プロトタイプ(1~10) | より高い | 最大 | 1~2週間 |

| スモールバッチ(11-100) | ミディアム | 高い | 2~3週間 |

| 大量生産(100台以上) | 最適化 | 一貫性 | 3~4週間 |

素材の選択と処理

様々なアプリケーションを使用した経験に基づいている:

一般的な使用材料

- 合金鋼 (4140、4340)

- ステンレス鋼(303、304、316)

- 工具鋼

- 特定用途向け特殊合金

熱処理オプション

- 浸炭

- 窒化

- 高周波焼入れ

- ストレス解消

品質保証と文書化

当社の品質システムには以下が含まれます:

- 材料認証

- 次元レポート

- 表面仕上げに関する文書

- 熱処理認証

- 幾何公差の検証

今後の動向

私は精密シャフト製造において、このような新たな傾向を目の当たりにしている:

- シミュレーションのためのデジタルツイン技術

- AIによる品質管理

- 先端材料開発

- 持続可能な製造方法

PTSMAKEでの数年間を通して、トランスミッションシャフトの精密製造は単に仕様を満たすことではなく、信頼性が高く、効率的で、長持ちするパワートランスミッションシステムを確保することだと学びました。私たちの精度へのこだわりは、運用コストを最小限に抑えながら、数え切れないほどのお客様が性能目標を達成するのに役立ってきました。