多くのメーカーが、プラスチック部品の適切な材料選びに苦慮している。無限の選択肢と技術仕様に圧倒され、材料選択でコストのかかるミスを犯すことも少なくありません。間違ったプラスチックを選んだばかりに、失敗したプロジェクトに何千ドルも浪費した企業を見てきました。

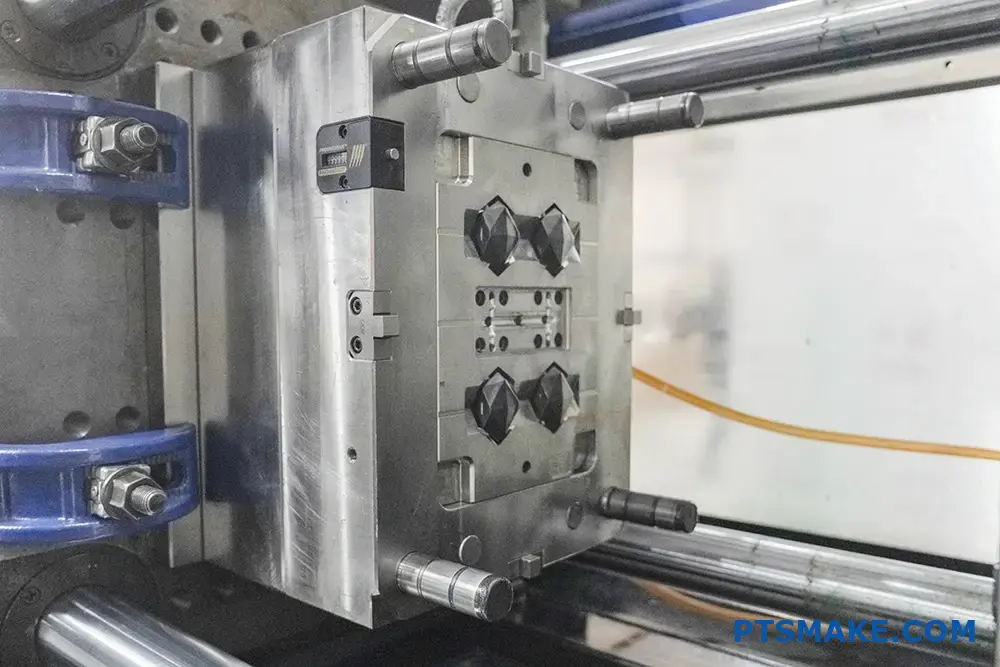

ABS射出成形は、アクリロニトリル、ブタジエン、スチレンポリマーを組み合わせて耐久性のあるプラスチック部品を作る製造工程です。この工程では、熱と圧力を使ってABS樹脂を溶かし、金型に射出することで、丈夫で衝撃に強い部品を作ります。

ABS射出成形について、時間とコストの節約につながる重要な見識を共有したいと思います。PTSMAKEで数多くのABS成形プロジェクトを監督する者として、私はこのプロセスを正しく行うことの重要性を理解しています。ここでは、ABS射出成形が多くの産業で好まれている理由となる、重要な側面についてご説明しましょう。

ABS素材は成形しやすいか?

ABS樹脂部品がゆがんだり変形したりした経験はありませんか?多くの製造業者が、見苦しいヒケからイライラさせる部品の不具合まで、ABS成形の問題に頭を悩ませています。このような問題は、コストのかかる生産の遅れや材料の無駄遣いにつながり、正しい材料を選んだかどうか悩むことになります。

ABSは加工範囲が広く、流動特性が良いため、一般的に成形が容易である。しかし、成功するかどうかは、適切な成形パラメータ、装置のセットアップ、材料の取り扱い次第である。適切な専門知識と準備があれば、ABSは効率的かつ安定的に成形できる。

ABS素材の特性を理解する

ABS(アクリロニトリル・ブタジエン・スチレン)は、ユニークな特性の組み合わせを提供する多目的な熱可塑性プラスチックです。この素材の ガラス転移温度1 は成形性に重要な役割を果たします。PTSMAKEでは、これらの特性を理解することが成形を成功させるために不可欠であることを発見しました:

化学構造の利点

- アクリロニトリル:耐薬品性

- ブタジエン衝撃強度を高める

- スチレン加工性に優れる

主な物理的特性

| プロパティ | 典型的な範囲 | 成形への影響 |

|---|---|---|

| メルトフロー指数 | 1~36g/10分 | 充填能力に影響 |

| 収縮 | 0.4-0.7% | 部品精度に影響 |

| 処理温度 | 220-260°C | メルトの挙動を決定する |

重要な成形パラメータ

ABS成形の成功は、いくつかの重要なパラメータのコントロールに大きく依存している:

温度管理

ABS成形では適切な温度管理が重要です。PTSMAKEでの経験から、私たちは次のことをお勧めします:

- バレル温度:220~260

- 型の温度: 60-80°C

- ノズル温度:230~250

圧力設定

適切な圧力制御が部品の品質を保証します:

- 射出圧力:70~120MPa

- 保持圧力:射出圧力の50-80%

- 背圧: 2.5-5 MPa

一般的な成形の課題

水分感受性

ABSは加工前に適切な乾燥が必要である:

- 推奨含水率<0.1%

- 乾燥温度:80~85

- 乾燥時間:2~4時間

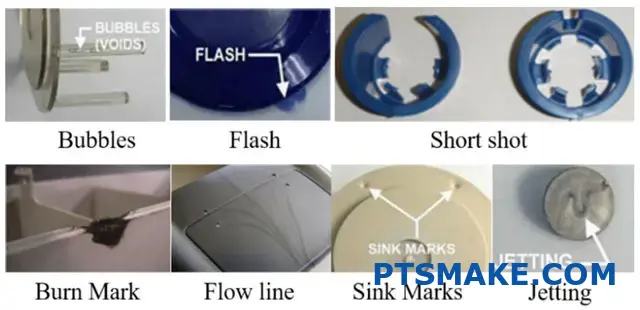

表面欠陥防止

よくある問題と解決策

| 欠陥 | 原因 | ソリューション |

|---|---|---|

| シンクマーク | 梱包不足 | ホールド圧を上げる |

| フローライン | 溶融温度が低い | 樽の温度調整 |

| 反り | 不均一な冷却 | バランス冷却チャンネル |

マテリアルハンドリングのベストプラクティス

保管条件

- 密閉容器で保管する

- 相対湿度を 50% 以下に保つ

- 直射日光を避けてください。

前処理ステップ

- 材料試験

- 適切な乾燥

- 機器洗浄

- パラメーター検証

高度な成形技術

マルチショット成形

PTSMAKEでは、ABSのマルチショット成形に成功しています:

- 複雑なデザインも可能

- 組み立て工程を削減

- 部品機能の向上

科学的成形アプローチ

科学的な成形原理を用いることで、一貫性が保たれる:

- 体系的なプロセス開発

- データ主導のパラメータ選択

- 継続的なモニタリングと調整

業界特有の考慮事項

自動車用途

- 高い耐衝撃性が要求される

- 温度安定性のニーズ

- 表面仕上げ仕様

コンシューマー・エレクトロニクス

- 厳しい寸法公差

- 美的要件

- EMIシールド機能

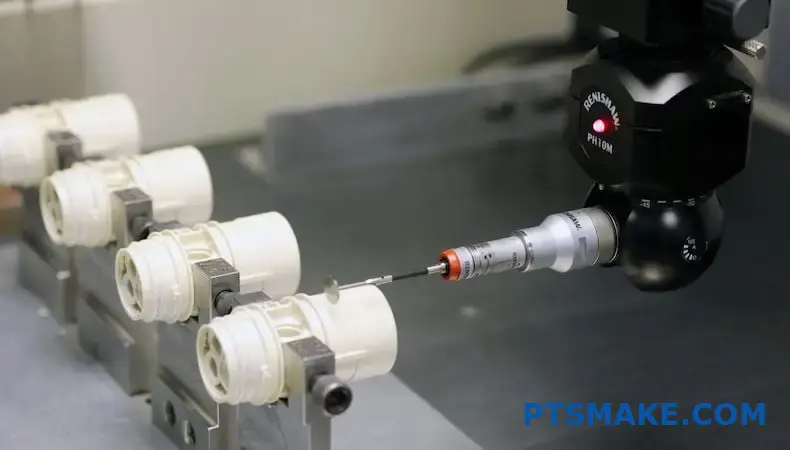

品質管理対策

インプロセス制御

- 定期的な目視検査

- 寸法検証

- 体重チェック

- 表面品質評価

成形後のテスト

| テスト・タイプ | 目的 | 頻度 |

|---|---|---|

| 衝撃試験 | 強度の検証 | バッチあたり |

| 寸法分析 | サイズ・コンプライアンス | セットアップ |

| 目視検査 | 表面品質 | 100% |

コスト最適化戦略

素材の選択

- アプリケーションによるグレード選択

- リグラインド使用量の最適化

- サプライチェーンマネジメント

プロセス効率

- サイクルタイムの最適化

- エネルギー消費削減

- スクラップ率の最小化

PTSMAKEでは、これらの包括的なアプローチを実施することで、ABS成形で一貫した成功を収めてきました。この素材にはいくつかの課題がありますが、適切な準備と管理により、ABSは扱いやすいエンジニアリングプラスチックのひとつとなっています。

ABS樹脂は圧縮成形できますか?

メーカーがABS樹脂の圧縮成形を検討するとき、しばしば重大なジレンマに直面する。このプロセスは一見簡単そうに見えるが、材料の劣化や一貫性のない結果が生じる可能性があるため、大きな不確実性が生じる。私は、多くのクライアントが時間と資源の両方を浪費し、失敗した試みに苦労しているのを目撃してきた。

ABS樹脂は技術的には圧縮成形が可能ですが、熱可塑性という性質上、あまりお勧めできません。この素材の分子構造は、加熱と冷却のサイクルを制御することで特性を維持し、安定した品質を確保できる射出成形工程に適しています。

ABS素材の特性を理解する

どのような成形プロセスでも、その成功は材料の特性を理解することに大きく依存します。ABS(アクリロニトリル・ブタジエン・スチレン)には、その加工挙動に影響を与える特定の特性があります:

熱特性

- ガラス転移温度105°C

- 処理温度範囲190-250°C

- 熱偏向温度:85~98

素材が示すもの 粘弾性挙動2 これは圧縮力に対する反応に影響する。

圧縮成形がABSに適していない理由

マテリアルフロー特性

PTSMAKEでは、ABSの様々な成形方法を幅広くテストしてきました。この材料の流動挙動は、圧縮成形の際にいくつかの課題をもたらします:

- 不均一な材料配分

- 空気の巻き込みリスク

- 部分的に一貫性のない密度

温度管理の問題

次の表は、ABSの圧縮成形と射出成形の主な違いを示しています:

| パラメータ | 圧縮成形 | 射出成形 |

|---|---|---|

| 温度管理 | 限定 | 正確 |

| サイクルタイム | 長い | より短い |

| パーツの一貫性 | 可変 | 高い |

| 工具費 | より低い | より高い |

| 生産量 | ロー・ミディアム | ミディアム-ハイ |

ABS処理のより良い選択肢

射出成形の利点

私たちの製造経験に基づいて、射出成形はABSに優れた結果を提供します:

- より良いマテリアルフローコントロール

- より安定した部品品質

- 生産効率の向上

- 廃棄物の削減

- より良い表面仕上げ

プロセスパラメータの最適化

ABSで最適な結果を得るためには、以下の射出成形パラメータを推奨します:

- 溶融温度:220~260

- 金型温度50-80°C

- 射出圧力:70~120MPa

- 保持圧力:射出圧力の40-80%

品質への配慮

表面仕上げと美観

圧縮成形と射出成形のABS部品の表面品質の違いは大きい:

射出成形が提供するもの

- より滑らかな表面

- より良い光沢保持

- より安定した食感

- 優れたディテール再現性

圧縮成形は通常、次のような結果をもたらす:

- 可変表面仕上げ

- 動線の可能性

- 一貫性のない外観

- ディテール能力が限定的

構造的完全性

私のチームは、圧縮成形と射出成形の両方のABS部品について広範な試験を実施しました。構造的完全性の比較から明らかになった:

機械的特性

- 引張強さ

- 耐衝撃性

- 寸法安定性

- 反り抵抗

長期業績

- 耐候性

- 紫外線安定性

- 耐薬品性

- 耐熱性

コスト分析と生産効率

生産量に関する考察

圧縮成形と射出成形のどちらを選択するかは、しばしば経済性に帰着する:

少量生産(1,000個未満)

- 工具費用

- セットアップ時間

- 廃棄物

- 労働条件

大量生産 (> 1,000 parts)

- サイクルタイム効率

- オートメーションの可能性

- 品質の一貫性

- 部品単価

投資とROI

ABSの処理方法を検討する場合、これらの要素は投資収益率に影響する:

| ファクター | 圧縮成形 | 射出成形 |

|---|---|---|

| 初期投資 | より低い | より高い |

| 営業費用 | 部品単価が高い | 部品単価を下げる |

| 生産スピード | 遅い | より速く |

| スクラップ率 | より高い | より低い |

| 人件費 | より高い | より低い |

環境と持続可能性への影響

製造方法の選択は環境の持続可能性に影響する:

廃棄物

- 圧縮成形は通常、より多くの廃棄物を発生させる

- 射出成形はより良い材料効率を提供する

- リサイクルの可能性はプロセスによって異なる

エネルギー消費

- プロセス効率

- 機材要件

- 生産サイクル期間

PTSMAKEでは、高品質の基準を維持しながら、持続可能な製造方法を優先しています。当社のABS素材の射出成形工程は、98%以上の材料利用率を達成し、廃棄物と環境への影響を大幅に削減します。

ABS射出成形のさまざまなグレードとは?

射出成形に適したABSグレードを選択するのは容易ではありません。何百もの選択肢があり、それぞれが異なる特性を持っているため、多くのエンジニアや製品設計者は、特定の用途に最適な選択をするのに苦労しています。この決定は、製品の品質と性能に直接影響します。

射出成形用ABS(アクリロニトリル・ブタジエン・スチレン)グレードは、それぞれの特性や用途によって分類されています。主なカテゴリーには、汎用グレード、耐熱グレード、耐衝撃グレード、難燃グレード、特殊グレードがあり、それぞれ異なる製造ニーズに対してユニークな特性を提供しています。

汎用ABSグレードの理解

汎用ABSグレードは、射出成形において最も一般的に使用されるグレードです。これらのグレードは、バランスの取れた特性の組み合わせにより、幅広い用途に適しています。PTSMAKEでは、極端な性能特性を必要としない製品には、これらのグレードを頻繁に推奨しています。

主な特性は以下の通り:

- 中程度の衝撃強度

- 良好な表面仕上げ

- そこそこの耐熱性

- 費用対効果の高い価格設定

汎用グレードの一般的な用途は以下の通り:

- 家電筐体

- 自動車内装部品

- 家電部品

- 玩具およびレクリエーション製品

高衝撃ABSグレード

高衝撃グレードは、より高い割合で以下を含む。 ブタジエンゴム3 を含有し、耐衝撃性を著しく向上させる。これらのグレードは、繰り返しの衝撃や過酷な条件に耐える必要がある部品を製造する際に不可欠です。

パフォーマンス特性

- 優れた衝撃強度

- 強化されたタフネス

- 優れた低温性能

- 耐熱性がやや低い

代表的なアプリケーション

- 保護具

- ツールハウジング

- 自動車外装部品

- 産業用エンクロージャー

耐熱ABSグレード

より優れた熱安定性を必要とする用途には、耐熱ABSグレードが高温での性能を向上させます。

| プロパティ | 標準値 | 強化された価値 |

|---|---|---|

| 熱偏向温度 | 85°C | 110℃まで |

| ビカット軟化点 | 100°C | 120℃まで |

| 連続使用温度 | 75°C | 95℃まで |

難燃ABSグレード

安全規制により、特定の難燃性を持つ材料が要求されることがよくあります。これらの特殊グレードは、ABSの中核特性を維持しながら、難燃添加剤を組み込んでいます。

主な特徴

- UL94 V-0、V-1、またはV-2定格

- 煙の排出が少ない

- 自己消火性

- 機械的特性の維持

メッキグレードABS

これらの特殊グレードは、金属めっきを必要とする用途向けに特別に設計されています。これらのグレードを使用することで、ハイエンドの装飾部品を作成する際に目覚ましい成果を上げています。

重要な特性

- 表面品質の向上

- 優れた成形性

- 金属層への良好な接着性

- 安定したパフォーマンス

医療グレードABS

医療用途には、厳しい規制要件を満たす特定のグレードが必要です。これらのグレードは以下を提供します:

- 生体適合性

- FDAコンプライアンス

- USPクラスVI認証

- 滅菌耐性

透明ABSグレード

PCやPMMAほど透明ではないが、これらのグレードは標準的なABSに比べて透明度が向上している:

アプリケーション

- ライトガイド

- ディスプレイ・ウィンドウ

- 装飾的要素

- 半透明カバー

色別グレード

着色性の要求が異なれば、特定のABSグレードが必要となる:

| カラータイプ | 特徴 | 一般的なアプリケーション |

|---|---|---|

| ナチュラル | 優れた発色性 | カスタムカラー部品 |

| 着色済み | 一貫した色 | 大量生産 |

| ホワイト | 高輝度 | 家電製品のハウジング |

| ブラック | 耐紫外線 | 屋外用途 |

リサイクルABSグレード

持続可能性がますます重要になるにつれ、リサイクルABSグレードの人気が高まっています。PTSMAKEでは、いくつかのオプションを提供しています:

- 産業再生グレード

- ポストコンシューマー・リサイクル・グレード

- ブレンドグレード(バージン+リサイクル)

ABSグレードの選考基準

顧客が適切なABSグレードを選択できるようサポートする際、私はいくつかの要素を考慮する:

応募資格

- 動作温度

- 耐衝撃性のニーズ

- 化学物質への暴露

- 紫外線暴露

加工条件

- 金型設計

- サイクルタイムの要件

- 設備能力

- 生産量

経済的考察

- 材料費

- 処理効率

- 部品の品質要件

- 生産規模

規制要件

- 業界標準

- 環境規制

- 安全認証

- 地域コンプライアンス

品質管理への配慮

ABSの各グレードは、特定の品質管理措置を必要とする:

テスト・パラメーター

- メルトフローインデックス

- 衝撃強度

- 熱偏向温度

- 色の一貫性

- 表面品質

プロセス制御

- 乾燥パラメーター

- 温度プロファイル

- 射出圧力

- 冷却時間

- 部品の取り外し

PTSMAKEでの経験を通して、射出成形プロジェクトを成功させるためには、これらの異なるグレードとその用途を理解することが極めて重要であることがわかりました。PTSMAKEの専門家チームは、お客様の特定の用途に最適なABSグレードの選択をお手伝いし、性能と費用対効果の両方を確保します。

ABS樹脂の成形温度は?

私は毎日、ABS成形の温度に悩むメーカーに出会っている。不適切な温度のために部品がゆがんでしまったり、材料の劣化の問題に直面したりするのです。このような温度関連の問題は、貴重な材料を無駄にするだけでなく、コストのかかる生産の遅れにつながります。

最適な結果を得るために、ABS樹脂は通常440~500°F(227~260℃)の温度範囲で成形する。この範囲内の具体的な温度は、ABSのグレード、部品の形状、成形条件によって異なります。適切な溶融温度と金型温度を維持することは、高品質の部品を得るために非常に重要です。

ABS成形の温度パラメータを理解する

溶融温度ゾーン

ABS射出成形の成功は、さまざまなゾーンで適切な温度を維持することに大きく依存します。PTSMAKEでは、一貫した部品品質を保証する温度制御への包括的なアプローチを開発しました。その 熱劣化4 温度が推奨限度を超えると、ABS の劣化を招く恐れがあります。

典型的な温度帯の詳細な内訳は以下の通り:

| ゾーン | 温度範囲 | 温度範囲 (°C) | 目的 |

|---|---|---|---|

| フィードゾーン | 380-420 | 193-216 | 材料の準備 |

| コンプレッション・ゾーン | 420-460 | 216-238 | 材料の溶解 |

| 計量ゾーン | 440-500 | 227-260 | 最終溶融ホモジナイズ |

金型温度制御

金型温度は、部品の品質とサイクルタイムに重要な役割を果たします。様々なABSグレードを扱ってきた経験から、以下の金型温度範囲を推奨します:

| 部品の種類 | 金型温度 | 金型温度 (°C) |

|---|---|---|

| 薄肉部品 | 150-170 | 66-77 |

| 標準部品 | 170-190 | 77-88 |

| 肉厚部品 | 190-210 | 88-99 |

成形温度に影響する重要な要素

材料グレードに関する考慮事項

ABSのグレードが異なると、特定の温度設定が必要になる:

- 高衝撃グレード:一般的に低温が必要

- 耐熱グレード:より高い加工温度が必要

- 難燃グレード:精密な温度制御が必要

部品設計への影響

成形品の形状は、最適な成形温度に大きく影響する:

- 肉厚のばらつき

- 複雑な特徴の有無

- 流路長要件

- 表面仕上げ仕様

温度関連の欠陥と解決策

よくある問題

ショートショット

- 原因溶融温度が低すぎる

- 解決策10°Fずつ温度を上げる

燃焼

- 原因過度の溶融温度

- 解決策部品の品質を監視しながら徐々に温度を下げる

表面欠陥

- 原因金型温度が適切でない

- 解決策金型温度は表面条件に応じて調整する

品質管理対策

PTSMAKEでは、パーツの品質を一定に保つために、次のような取り組みを行っています:

- リアルタイム温度モニタリング

- 温度センサーの定期校正

- 最適パラメータの文書化

- 一定の間隔で品質チェック

高度な温度制御戦略

プロセスの最適化

最適な結果を得るために:

- メーカー推奨温度から始める

- 少しずつ調整する

- すべての変更と結果を文書化する

- 各調整後に部品の品質を監視する

エネルギー効率に関する考察

適切な温度管理もエネルギー消費に影響する:

- バレルとホットランナーシステムの断熱

- 効率的な発熱体を使用する

- エネルギー回収システムの導入

- サイクルタイムの最適化

特別な用途と考慮事項

高性能部品

要求の厳しい用途向け:

- 精密な温度制御システムを使用する

- 適応プロセス制御の導入

- 材料滞留時間の監視

- 強化されたテストによる部品品質の検証

マルチマテリアル・アプリケーション

ABSを他の材料と一緒に成形する場合:

- 処理温度の適合性を考慮する

- 適切な温度遷移を使用する

- 素材インターフェースの品質を監視する

- 適切なパージ手順の実施

入念な温度管理とモニタリングにより、私たちは常に高品質のABS部品を実現しています。重要なのは、材料特性、加工条件、部品要件の関係を理解することです。PTSMAKEでは、プロトタイプ部品から大量生産品まで、お客様に優れた結果をお届けするために、これらのプロセスを改良してきました。

ABS射出成形のために部品設計を最適化するには?

ABS射出成形の部品設計は難しいものです。多くのエンジニアは、反り、ヒケ、一貫性のない肉厚などの問題と格闘しています。

ABS射出成形の設計を最適化する鍵は、肉厚を均一に保ち、適切な抜き勾配を取り入れ、適切なリブ構造を設計し、ゲート位置を戦略的に配置するという、重要なガイドラインに従うことにあります。これらの要素は、部品の品質と製造性を保証します。

肉厚要件を理解する

ABS部品の設計で最も重要な側面のひとつが肉厚です。肉厚は レオロジー的挙動5 ABSの成形工程では、壁の寸法を注意深く考慮する必要があります。以下のガイドラインに従うことをお勧めします:

推奨肉厚範囲

| 部品サイズ | 最小厚さ | 最大厚さ | 最適な厚さ |

|---|---|---|---|

| 小型部品(4インチ未満) | 1.0 mm | 3.0 mm | 2.0 mm |

| ミディアムパーツ(4~8インチ) | 1.2 mm | 3.5 mm | 2.5 mm |

| 大型部品(8インチ以上) | 1.5 mm | 4.0 mm | 3.0 mm |

壁厚の推移

異なる肉厚間の移行を設計する場合、3:1以下の比率で緩やかな変化を維持します。PTSMAKEでは、急激な変化はしばしば応力集中や潜在的な部品の破損につながることが分かっています。

ドラフトアングルの実装

抜き勾配の角度は、部品を簡単に排出するために不可欠です。様々なABS部品を扱った経験から、私はこう提案する:

- 最小ドラフト角度:1°(テクスチャー面用

- 推奨ドラフト角度:滑らかな表面には2~3°。

- 最適なドラフト角度:深いリブやボスには3~5°。

リブ・デザインの最適化

リブは、材料の使用量を最小限に抑えながら、構造的なサポートを提供します。以下のガイドラインに従ってください:

リブ寸法

- 肉厚:隣接する肉厚の50-75%

- 高さ:ベース肉厚の最大3倍

- 間隔:リブ間の肉厚の最低2倍

ゲート位置戦略

ゲートの配置は部品の品質に大きく影響します。これらの要因を考慮してください:

クリティカルゲートの考慮事項

フローの長さ

- ABSの最大流路長:150~200 mm

- 大型部品用マルチゲート

ゲートの種類

- ピンゲート:小さな部品、精密な制御

- ファンゲート:広い部品、均一な流れ

- 海底ゲート自動ディゲーティング

コーナーとエッジのデザイン

適切なコーナー設計は応力集中を防ぎ、均一な充填を保証します:

内部コーナー

- 最小半径:肉厚の0.5倍

- 推奨半径:肉厚の1.0~1.5倍

外部コーナー

- 最小半径:肉厚の0.3倍

- 推奨半径:肉厚の0.75倍

ボスの設計要件

PTSMAKEでの仕事において、私はこれらのボス・デザイン・ガイドラインが非常に重要であることに気づいた:

外径

- 最大:内径の2倍

- 最小肉厚:隣接する壁の60%

サポート体制

- 背の高いボスにはガセットを使う

- 最大高さ:外径の3倍

リビング・ヒンジに関する考察

ABS部品のリビングヒンジを設計する場合:

厚さ要件

- ヒンジ部0.3-0.5 mm

- トランジション・ゾーン:2~3mmにわたる緩やかなテーパー

フレックス半径

- 最低材料の厚さの1.5倍

- 最適:材料厚の2.0~2.5倍

マテリアルフローの最適化

適切なマテリアルフローが部品の品質を保証します:

流路設計

- 全セクションへのバランスの取れた流路

- デッドスポットやエアトラップを避ける

排気要件

- ベント深さ:0.02~0.03mm

- 場所流路の終点とミーティングポイント

構造サポート・エレメント

部品の完全性を維持する:

補強オプション

- 戦略的な肋骨の配置

- 大きな平坦部用のコアアウト・セクション

- 軽量強度を実現するハニカム構造

耐荷重性

- 複数のポイントに荷重を分散

- 高ストレスエリア近くに支持構造を組み込む

私は、PTSMAKEの数多くのプロジェクトにこれらの設計原則を導入し、一貫して優れた結果を達成してきました。ABS射出成形の成功は、これらの要素を熟考して設計することから始まることを覚えておいてください。重要なのは、理論的な設計原則と現実的な製造上の制約のバランスをとることです。

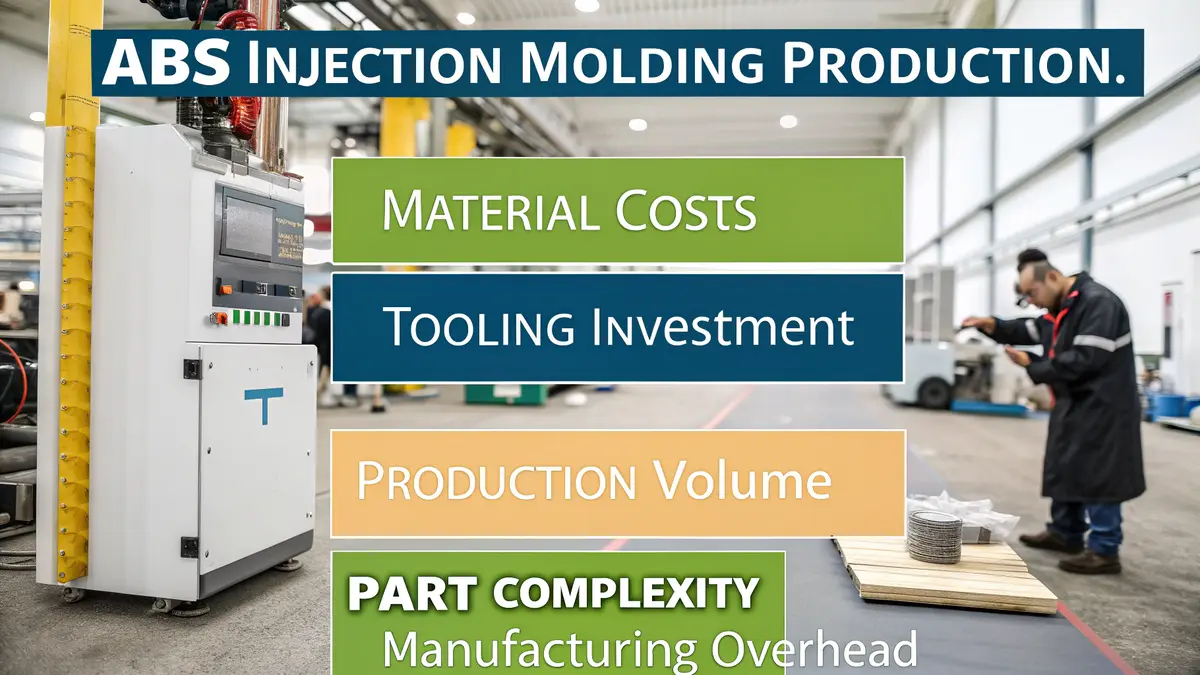

ABS射出成形におけるコスト要因とは?

ABS射出成形プロジェクトでは、多くのメーカーが予測不可能なコストに頭を悩ませている。クライアントが予算超過や予期せぬ出費に直面し、プロジェクトの遅延やサプライヤーとの緊張関係に陥るのを見てきた。

ABS射出成形の製造コストは、材料の選択、金型費用、生産量、部品の複雑さ、製造間接費によって影響を受けます。それぞれの要素が最終的なコストに与える影響は異なるため、プロジェクト計画時には慎重な検討が必要です。

素材コストと選択への影響

原材料価格

ABS樹脂のコストは全体の生産費用に大きく影響します。PTSMAKEでは、市場価格を注意深く追跡し、信頼できるサプライヤーとの関係を維持することで、お客様に競争力のある材料コストをお約束します。その 素材グレード6 の選択は、最終製品の品質と生産コストの両方に影響する。

廃棄物に関する考察

廃棄物を最小限に抑えるため、効率的なマテリアルハンドリングシステムを導入しています。これには以下が含まれます:

- ランナーシステムの最適化

- 適切な材料保管

- リグラインド使用管理

- 品質管理手順

金型投資分析

金型設計の初期費用

部品の複雑さは金型設計コストに直接影響します。重要な要素には以下が含まれます:

| デザイン・エレメント | コストへの影響 |

|---|---|

| 表面仕上げ | 中~高 |

| アンダーカット | 高い |

| サイドアクション | 非常に高い |

| テクスチャーの条件 | ミディアム |

金型メンテナンス費用

定期的な金型メンテナンスは、安定した部品品質を保証し、金型寿命を延ばします。これには以下が含まれます:

- 予防保全スケジュール

- 摩耗部品の交換

- 表面処理リニューアル

- 冷却システムのメンテナンス

生産量に関する考察

セットアップとスタートアップ・コスト

初期設定コストは、総生産量に分散される。通常、生産量が多いほど、単位当たりのコストは低くなる。これらのコストには以下が含まれる:

| セットアップ・エレメント | 固定/可変 |

|---|---|

| マシン・プログラミング | 固定 |

| 材料投入 | 可変 |

| 品質設定 | 固定 |

| テスト走行 | 可変 |

スケールメリット

大量生産にはいくつかの利点がある:

- 単位当たりの材料費の削減

- セットアップ費用配分の低減

- 生産効率の向上

- 交渉力の向上

部品複雑性の要因

デザインの特徴 インパクト

複雑な部品設計には、より高度な工具と長いサイクルタイムが必要です。主な考慮事項は以下の通りです:

- 肉厚のばらつき

- 内部の特徴

- 表面仕上げの要件

- 組み立て条件

品質管理要件

より複雑な部品は、しばしば追加の品質チェックを必要とし、全体的なコストを増加させる:

- 寸法検査

- 材料試験

- 目視検査

- 機能テスト

製造間接費

人件費

人件費は以下の通り:

| 労働タイプ | コスト係数 |

|---|---|

| マシン・オペレーション | ミディアム |

| 品質管理 | 高い |

| マテリアルハンドリング | 低い |

| パッケージング | 低い |

設備と施設費用

運営費には以下が含まれる:

- 機械減価償却

- 施設メンテナンス

- 光熱費

- 保険料

生産最適化戦略

サイクルタイムの短縮

PTSMAKEでは、サイクルタイムの最適化に注力しています:

- 高度な冷却システム設計

- プロセスパラメータの最適化

- オートメーションの導入

- 定期的なメンテナンス・スケジュール

品質管理

効果的な品質管理は、コストのかかる不良品を減らす:

- 工程内モニタリング

- 統計的プロセス制御

- 定期的なオペレーター・トレーニング

- ドキュメンテーション・システム

テクノロジーによるコスト削減

先進製造技術

私たちは最新技術を駆使してコストを削減します:

- スマート製造システム

- 自動マテリアルハンドリング

- プロセス監視装置

- エネルギー効率の高い機械

プロセスオートメーションの利点

自動化はコスト削減に役立つ:

- 安定した製品品質

- 労働力の削減

- 生産サイクルの短縮

- 材料廃棄量の削減

プロジェクト計画の考慮事項

タイムライン管理

効果的なプロジェクト計画は、以下のようなコスト管理に役立つ:

- 現実的なスケジューリング

- 資源配分

- リスク管理

- コミュニケーション・プランニング

リソース配分

適切な資源管理により、効率的な生産が可能になる:

- 設備利用

- 労働スケジューリング

- 材料在庫

- 品質管理リソース

このようにABS射出成形製造におけるコスト要因を包括的に理解することで、より良いプロジェクト計画とコスト管理が可能になります。PTSMAKEでは、各要因を最適化するためにお客様と密接に協力し、高い品質基準を維持しながら、費用対効果の高い生産を実現しています。様々なプロジェクトの規模や複雑さを扱ってきた経験により、生産コストを効果的に管理するための貴重な洞察やソリューションを提供することができます。

ABS射出成形はPCやPP成形とどう違うのか?

メーカーは、射出成形プロジェクトにおいて、ABS、PC、PPのどれを選ぶかでしばしば悩む。材料の選択を誤ると、製品の不具合、コストの増加、生産の遅れにつながります。このような課題は、大量注文や複雑な部品設計を扱う場合、さらに重大になります。

ABS射出成形は、PCやPP成形に比べ、強度、加工性、コストパフォーマンスのバランスの取れた組み合わせです。PCは耐衝撃性と光学的透明性に優れ、PPは耐薬品性と柔軟性を提供しますが、ABSはより簡単な加工条件で優れた機械的特性を発揮します。

材料特性と加工特性

これらの素材を比較する際には、いくつかの重要な点を考慮する必要があります。PTSMAKEでは、この3つの素材すべてを定期的に扱っており、それぞれにユニークな特徴があります。 結晶化挙動7 これは、加工条件や最終的な部品の特性に影響を与える。

処理温度要件

必要な処理温度は、これらの材料によって大きく異なる:

| 素材 | 溶融温度 (°C) | 金型温度 (°C) | 乾燥温度 (°C) |

|---|---|---|---|

| ABS | 220-260 | 60-80 | 80-85 |

| PC | 280-320 | 80-120 | 120-125 |

| PP | 200-250 | 20-60 | 不要 |

機械的特性の比較

これらの材料の機械的特性は大きく異なる:

| プロパティ | ABS | PC | PP |

|---|---|---|---|

| 引張強さ (MPa) | 40-50 | 55-75 | 30-40 |

| 衝撃強度 (J/m) | 200-400 | 600-850 | 20-100 |

| 熱偏向 (°C) | 90-105 | 130-140 | 50-65 |

コストと生産効率

プロジェクト計画では、材料費が重要な役割を果たすと私は考えています。ABSは通常、中間的な価格帯を提供しています:

- ABS: $2.5-3.5/kg

- PC:$3.5~5.0/kg

- PP: $1.5-2.5/kg

処理効率要因

それぞれの素材は、異なる加工上の課題を提示する:

サイクルタイム

- ABS:中程度のサイクル時間(20~30秒)

- PC:サイクルタイムが長い(30~40秒)

- PP:短いサイクルタイム(15~25秒)

エネルギー消費

- ABS:中程度のエネルギー使用量

- PC:処理温度が高いため、エネルギー要件が高い

- PP:エネルギー消費の低減

アプリケーション固有の考慮事項

コンシューマー・エレクトロニクス

ABSはこのセクターを支配している:

- 優れた表面仕上げ

- 優れた寸法安定性

- 費用対効果の高い生産

自動車部品

具体的な要件によって選択する:

- ABS: インテリアトリム、ダッシュボード部品

- PC:ヘッドライトハウジング、透明部品

- PP:バンパー、フルードリザーバー

環境への影響と持続可能性

これらの素材の環境面は大きく異なる:

リサイクル性

- ABS:リサイクル性に優れ、特性を維持する

- PC:リサイクル可能だが、特性劣化がある

- PP:優れたリサイクル性

エネルギーフットプリント

- ABS:中程度のエネルギーフットプリント

- PC:高いエネルギーフットプリント

- PP:エネルギーフットプリントの低減

品質管理および試験要件

品質管理手順は材料ごとに異なる:

一般的な品質問題

ABS

- 反り抑制

- 表面仕上げの一貫性

- カラーマッチング

PC

- 水分感受性

- 応力割れ

- 黄変防止

PP

- 収縮抑制

- 溶接線強度

- フローマーク防止

PTSMAKEでは、すべての材料に対して厳格な品質管理プロトコルを維持し、一貫した部品品質を保証するために高度な試験装置と手順を使用しています。

さまざまな素材における設計上の考慮点

各素材には特有の設計上の配慮が必要である:

肉厚ガイドライン

| 素材 | 推奨肉厚 (mm) | 最大肉厚(mm) |

|---|---|---|

| ABS | 1.2-3.5 | 4.0 |

| PC | 1.5-3.8 | 4.5 |

| PP | 0.8-3.0 | 3.5 |

ドラフト角度の要件

- ABS:1~2度

- PC:1~3度

- PP:0.5~1.5度

素材選びのヒント

クライアントがこれらの素材のどちらを選ぶかをサポートするとき、私は考慮する:

最終用途の要件

- 温度暴露

- 耐薬品性のニーズ

- 機械的負荷要件

生産量

- 工具寿命への期待

- サイクルタイムの要件

- コスト制約

美的要件

- 表面仕上げの必要性

- カラー要件

- 透明性の必要性

ABS、PC、PP射出成形のいずれを選択するかは、最終的にはこれらの様々な要因のバランスによって決まります。ABSは多くの用途に適した中間的な解決策を提供しますが、特定の要件により、PCやPPの方が特定のプロジェクトに適している場合もあります。

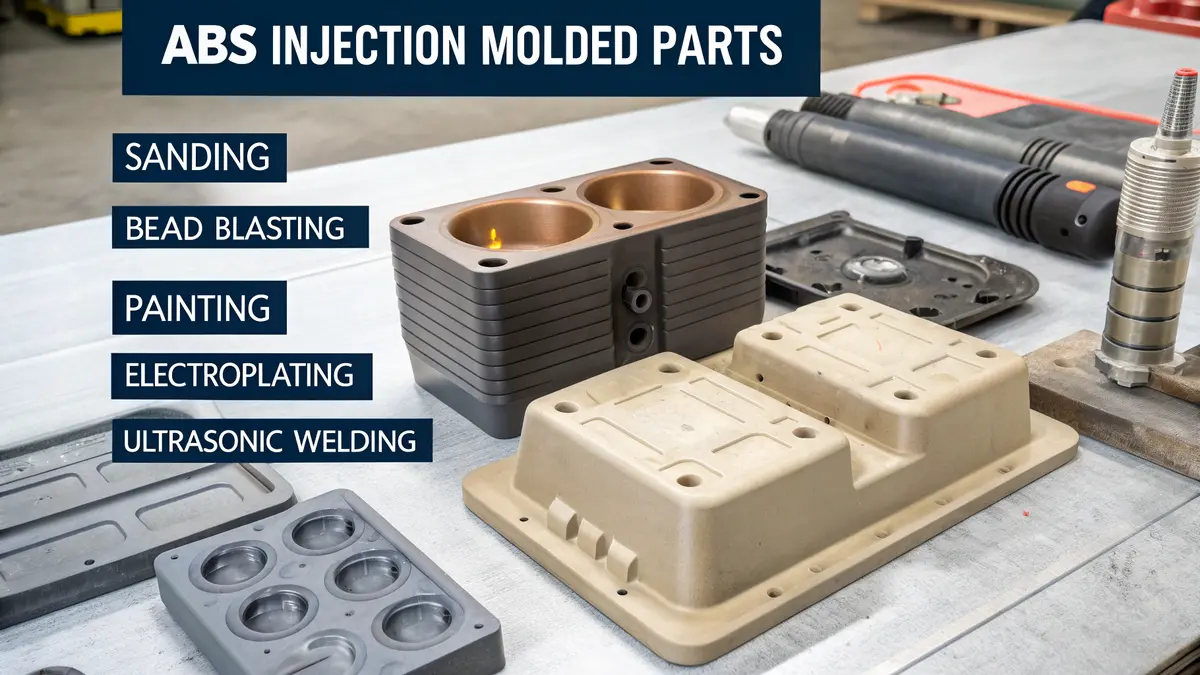

ABS成形品にはどのような後加工オプションがありますか?

多くのメーカーは、金型から取り出したばかりのABS成形品の外観に苦労しています。表面仕上げには、ゲートマークやパーティングラインが目立ち、製品の要件を満たさない一貫性のないテクスチャーがよく見られます。これは、製品の美観や市場での受け入れに大きな影響を与えます。

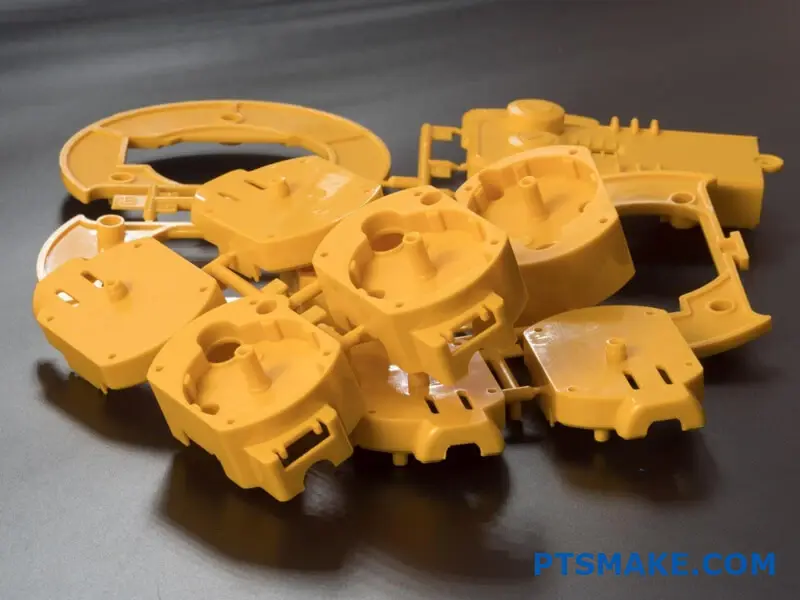

ABS成形品の後加工には、表面仕上げ、塗装、メッキ、組立作業など様々なソリューションがあります。これらの技術は、成形部品の外観と機能の両方を向上させ、意図された用途に適したものにすることができます。

表面処理技術を理解する

仕上げ加工を施す前に、適切な表面処理が非常に重要です。どのような後処理方法であっても、その成功は表面の準備がいかに整っているかに大きく左右されます。PTSMAKEでは、いくつかの表面処理技術を採用しています:

機械的表面処理

- サンディングと研磨

- ビーズブラスト

- タンブリング

- 振動仕上げ

これらの方法は、パーティングラインやゲート跡を除去し、均一な表面テクスチャーを作成するのに役立つ。その選択は、部品の形状と最終的な要件に依存します。

装飾仕上げオプション

ABSパーツのビジュアル・アピールを高めるために、いくつかの方法がある。 異方性仕上げ8 のテクニックが利用できる:

塗装システム

塗装工程では通常、以下のことが行われる:

| ステップ | 目的 | 一般的な方法 |

|---|---|---|

| クリーニング | 汚染物質の除去 | 溶剤拭き取り、超音波洗浄 |

| プライミング | 塗料の密着性を高める | スプレープライマー、接着促進剤 |

| ベースコート | メインカラー・アプリケーション | スプレー塗装、ディッピング |

| トップコート | 保護と光沢 | クリアコート、UV耐性仕上げ |

メタリック仕上げ

クロムメッキやその他の金属仕上げは、ABS部品に高級感を与えることができます:

- 化学エッチング

- 無電解めっき

- 電気めっき

- PVDコーティング

機能的な後処理

美観だけでなく、ある種の後処理は部品の機能性を向上させる:

熱処理

熱処理は可能だ:

- 内部応力の緩和

- 寸法安定性の向上

- 機械的特性の向上

組立作業

多くのABS部品は、追加の作業を必要とする:

| オペレーション・タイプ | 目的 | 一般的なアプリケーション |

|---|---|---|

| 超音波溶接 | コンポーネントを結合する | 電子筐体 |

| 熱板溶接 | 強い絆を築く | 自動車部品 |

| 接着剤による接着 | 複雑なアセンブリ | 消費者製品 |

| メカニカル・ファスナー | 取り外し可能なジョイント | 使用可能なアイテム |

表面テクスチャオプション

表面テクスチャリングは、ABSパーツの外観と手触りを劇的に変えることができます:

ケミカル・テクスチャリング

- 酸エッチング

- ケミカルマット

- 選択的表面改質

物理的テクスチャリング

- レーザーテクスチャリング

- メディア・ブラスト

- パターン・トランスファー

品質管理への配慮

PTSMAKEでは、後加工部品の品質管理を徹底しています:

目視検査

- 表面仕上げの均一性

- 色の一貫性

- 欠陥の特定

フィジカル・テスト

- コーティングの接着試験

- 耐衝撃性

- 環境暴露試験

環境・安全面

後処理作業は考慮しなければならない:

環境への影響

- 塗装によるVOC排出量

- 廃棄物処理の要件

- マテリアルリサイクルの可能性

安全対策

- 個人用保護具

- 換気要件

- 化学物質の取り扱い手順

コストに関する考察

異なる後処理オプションは、コストが大きく異なる:

| プロセスタイプ | 相対コスト | 生産量適性 |

|---|---|---|

| 基本的な仕上げ | 低い | 全巻 |

| 絵画 | ミディアム | 中量から大量 |

| メッキ | 高い | 大量 |

| テクスチャリング | ミディアム-ハイ | 中量から大量 |

産業別アプリケーション

後処理の要件は業界によって異なる:

自動車

- 高光沢仕上げ

- 耐スクラッチ性

- 紫外線安定性

コンシューマー・エレクトロニクス

- ソフトタッチ・コーティング

- EMIシールド

- 美的一貫性

医療機器

- 生体適合性

- 滅菌適合性

- 耐薬品性

ABS成形部品の後処理オプションの包括的な探求を通して、私は本質的なテクニックと考慮事項を網羅しました。PTSMAKEでは、お客様との緊密な連携のもと、それぞれのご要望に応じた最適な後加工方法をご提案し、機能的・審美的な目標を効率的かつコスト効率よく達成するお手伝いをいたします。

ABS射出成形部品の反りを防ぐには?

ABS射出成形部品の反りは、完璧な設計をコストのかかる悪夢に変えてしまう、根強い課題です。私は、数え切れないほどのメーカーが部品の反りで苦労し、高いスクラップ率や生産の遅れにつながり、部品に完璧を求める顧客に不満を抱かせているのを見てきました。

ABS射出成形部品の反りを防ぐには、金型設計の最適化、肉厚の均一化、冷却速度の制御、適切な加工パラメータの設定に重点を置く。これらの要素は、慎重な材料の選択と取り扱いと相まって、反りの問題を大幅に軽減します。

反りの根本原因を理解する

ABS部品の反りを防ぐには、根本的な原因を理解することが重要です。反りの主な原因は、成形品に内部応力を発生させる不均一な冷却です。これは 体積収縮率9 これは、材料が冷えて固まるときに起こる現象である。

反りの主な要因:

設計関連要因

- 一貫性のない肉厚

- シャープなコーナーとトランジション

- 不適切なリブ・デザイン

- ドラフト角度の不足

プロセス関連要因

- 不適切な溶融温度

- 不適切な射出圧力

- 不適切な冷却時間

- 不均一な冷却チャンネルレイアウト

デザイン・ソリューションの導入

PTSMAKEでは、反りの問題に対処するための包括的な戦略を開発してきました。ここでは、私たちが実施する実証済みの設計ソリューションをご紹介します:

最適な肉厚設計

重要なのは、部品全体の肉厚を均一に保つことです。ここに実用的なガイドがあります:

| 肉厚範囲 (mm) | アプリケーション・タイプ | リスクレベル |

|---|---|---|

| 1.0 - 2.0 | 小型部品 | 低い |

| 2.0 - 3.0 | 中型部品 | ミディアム |

| 3.0 - 4.0 | 大型部品 | 高い |

ドラフト角度の考慮

適切な抜き勾配は、パーツの取り外しを容易にし、ストレスを軽減するために不可欠です:

| コンポーネント・サイズ | 推奨ドラフト角度 | メリット |

|---|---|---|

| 小型(50mm未満) | 0.5° - 1° | 最小限の排出力 |

| ミディアム(50-150mm) | 1° - 2° | 反りのリスクを低減 |

| ラージ(> 150mm) | 2° - 3° | 最適なリリース |

プロセス最適化技術

温度管理

成形サイクルを通じて適切な温度を維持することは非常に重要である:

溶融温度範囲

- ABS 最適温度範囲:220~260

- 温度センサーによるモニター

- 部品の厚みに応じて調整

金型温度制御

- ABSの場合は60~80℃を維持

- 効率的な冷却チャネルを使用する

- 温度監視システムの導入

射出パラメーター

適切な射出パラメータは反りに大きく影響する:

| パラメータ | 推奨範囲 | 反りへの影響 |

|---|---|---|

| 射出速度 | 50-100 mm/s | 中程度 |

| 圧力保持 | 射出圧力40-60% | 高い |

| 冷却時間 | 20~40秒 | クリティカル |

マテリアルハンドリングと保管

適切な材料準備

乾燥条件

- 温度:80~85

- 時間:2~4時間

- 含水率< 0.1%

保管条件

- 温度:20~25

- 湿度< 50%

- 直射日光を避ける

先進のソリューションとテクノロジー

スマートな冷却システム設計

PTSMAKEでは、先進的な冷却チャンネル設計を採用しています:

コンフォーマル冷却

- パーツの輪郭に沿う

- サイクルタイムを20-30%短縮

- 部品品質の向上

バランス冷却

- 複数の冷却ゾーン

- 温度モニタリング

- 適応制御システム

品質管理対策

インプロセスモニタリング

- リアルタイム反り検出

- 自動パラメータ調整

- 品質文書

後工程検査

- 寸法検証

- 応力解析

- 反り測定

よくある問題のトラブルシューティング

反りが発生した場合は、この体系的なアプローチに従ってください:

分析段階

- 反りパターンを記録する

- 偏差値の測定

- プロセス・パラメーターの見直し

是正措置

- 冷却時間の調整

- ホールド圧の変更

- 金型温度の微調整

費用対効果の高いソリューション

コストパフォーマンスを維持しながら、反りを最小限に抑える:

デザインの最適化

- ツーリング前のシミュレーション

- 材料使用の最適化

- サイクルタイムの短縮

プロセス効率

- 自動制御の導入

- 予防保全の維持

- オペレーターの適切なトレーニング

PTSMAKEでは、このような総合的な対策により、常に反りの少ない高品質なABS射出成形部品を実現しています。私たちのアプローチは、技術的な専門知識と実践的な経験を組み合わせることで、お客様の最も困難なプロジェクトに信頼性の高いソリューションを提供します。

ABS射出成形から最も恩恵を受ける産業は?

今日の製造現場では、多くの業界が製品に最適な素材を見つけるのに苦労している。耐久性、費用対効果、厳しい品質基準への適合といった課題に直面しているのだ。材料選択の複雑さは、しばしばコストのかかるミスや生産の遅れにつながります。

ABS射出成形は、汎用性の高い製造ソリューションとして、自動車から家電製品に至るまで様々な産業で役立っています。強度、耐熱性、コストパフォーマンスを兼ね備えたABSは、信頼性の高い高品質のプラスチック部品を求める製造業者にとって、特に価値のある素材です。

自動車産業への応用

自動車産業は、ABS射出成形の最大のユーザーのひとつである。私は、この技術が自動車製造にどのような革命をもたらすかを見てきた:

内装部品

- ダッシュボード・アセンブリ

- ドアパネルとハンドル

- センターコンソール部品

- インストルメントパネルハウジング

外装部品

- ミラーハウジング

- グリル部品

- ホイールカバー

- バンパー部品

について 熱可塑性弾性10 ABSは、さまざまな温度や機械的ストレスに耐える必要がある部品に特に適している。

家電製造

PTSMAKEでは、家電用ABS部品を定期的に生産しています。この業界は次のような利点があります:

デバイス・ハウジング

- スマートフォンケース

- ラップトップシェル

- タブレット筐体

- ゲーム機本体

内部コンポーネント

- ケーブルマネジメントシステム

- コネクタハウジング

- スイッチ・メカニズム

- バッテリー・コンパートメント

医療機器産業

医療分野では卓越した材料特性が要求されるが、ABSはその要求に応えている:

| メディカル・アプリケーション | 主なメリット | 一般製品 |

|---|---|---|

| 診断機器 | 耐薬品性 | デバイス・ハウジングのテスト |

| 手術器具 | 滅菌能力 | 楽器ハンドル |

| 患者ケア項目 | 耐久性 | ベッドコントロール |

| ラボラトリー機器 | 精密成形 | 分析装置事例 |

家電部門

家電業界はABS射出成形を活用している:

大型家電

- 冷蔵庫部品

- 洗濯機パネル

- 食器洗い機部品

- エアコンハウジング

小型家電

- コーヒーメーカーのハウジング

- ブレンダーベース

- 掃除機部品

- フードプロセッサー部品

玩具製造業

玩具業界は特に、ABSの特性から恩恵を受けている:

安全機能

- 耐久性のための耐衝撃性

- 無害な素材構成

- 滑らかな表面仕上げ

- 色の安定性

デザインの利点

- 複雑な形状にも対応

- 厳しい公差維持

- 費用対効果の高い生産

- 一貫した品質

産業機器製造

産業用途では、ABS射出成形が役立っている:

| アプリケーションエリア | コンポーネントの種類 | 主な要件 |

|---|---|---|

| 安全装置 | 保護カバー | 耐衝撃性 |

| 制御システム | 住宅戸数 | 電気絶縁 |

| 機械部品 | 操作パネル | 寸法安定性 |

| ツール・コンポーネント | 人間工学に基づいたハンドル | 耐久性 |

建設業界への応用

建設部門はABSを次のような用途に活用している:

室内備品

- 照明スイッチプレート

- コンセントカバー

- HVACコンポーネント

- ドア・ハードウェア

配管部品

- 管継手

- バルブハウジング

- 排水システム

- 水管理部品

スポーツ・レクリエーション用品

スポーツ用品業界は恩恵を受けている:

保護装置

- ヘルメット部品

- 保護具シェル

- 安全装置ハウジング

- 耐衝撃部品

レクリエーション・アイテム

- 運動器具部品

- スポーツアクセサリー部品

- ゲーム機器

- アウトドア用品

PTSMAKEでは、これらの産業におけるABS射出成形の幅広い専門知識を培ってきました。当社の高度な製造能力により、費用対効果を維持しながら正確な仕様を満たすことができます。弊社は様々な分野のお客様と密接に協力し、ABSコンポーネントが業界標準と特定のアプリケーション要件の両方を満たすようにします。

ABS射出成形の多用途性は、産業界全体でその用途を拡大し続けています。自動車部品から医療機器まで、この製造プロセスは多様な生産ニーズに信頼性の高いソリューションを提供します。PTSMAKEの品質と精度へのこだわりは、各業界が独自の仕様と性能要件を満たす部品を受け取ることを保証します。

ABS射出成形の品質管理を確実にするには?

ABS射出成形における品質管理の問題は、コストのかかる生産の遅れや材料の浪費につながります。私は、多くのメーカーが一貫性のない部品品質、高い不合格率、顧客からの苦情に苦しみ、運営上の頭痛の種と経済的負担を生み出しているのを目の当たりにしてきました。

ABS射出成形の品質管理を確実にするには、材料試験、工程パラメータの監視、定期的な設備メンテナンスを含む包括的なシステムを導入することです。このアプローチは、訓練されたオペレーターと適切な文書化と相まって、生産全体を通して一貫した部品品質を維持するのに役立ちます。

材料の選択と試験

品質管理の基本は、適切な素材選びから始まります。ABS(アクリロニトリル・ブタジエン・スチレン)を使用する場合、私たちは特に以下の点に注意を払います。 メルトフローインデックス11 材料のPTSMAKEでは、入荷する素材に対して以下のような厳格なテストを行っています:

材料認証の検証

- 材料証明書のチェック

- 材料仕様の検証

- バッチ番号と保管条件の確認

前処理テスト

- 含水率分析

- メルトフローレート試験

- 色の一貫性チェック

プロセスパラメーター制御

安定した品質を維持するためには、安定したプロセスパラメーターを維持することが重要です。私たちがモニターする主なパラメーターは以下の通りです:

| パラメータ | 許容範囲 | 品質への影響 |

|---|---|---|

| 溶融温度 | 220-260°C | フローと表面仕上げに影響 |

| 射出圧力 | 500~1500バール | 部品充填に影響 |

| 保持圧力 | 射出圧力40-70% | 収縮を抑制 |

| 金型温度 | 50-80°C | 表面品質に影響 |

機器メンテナンス・プロトコル

定期的なメンテナンスは、機械の信頼性と部品の品質を保証します。当社のメンテナンススケジュールは以下の通りです:

デイリーチェック

- 作動油レベル

- 暖房システムの機能

- スクリューとバレルの摩耗検査

- 金型の洗浄と潤滑

ウィークリー・メンテナンス

- 校正検証

- 安全システム試験

- フィルター清掃

- 冷却装置点検

品質検査方法

品質検査は体系的かつ包括的でなければならない:

工程内検査

- 欠陥の目視検査

- 寸法チェック

- 体重の一貫性モニタリング

- 表面仕上げ評価

最終品質管理

- 機能テスト

- 耐衝撃試験

- 環境ストレステスト

- バッチサンプリング検査

文書化とトレーサビリティ

品質管理には適切な文書化が不可欠である:

必要書類

- 材料証明書

- プロセスパラメータの記録

- 検査結果

- 不適合報告書

- 是正措置の記録

統計的工程管理(SPC)

PTSMAKEでは、射出成形工程を監視・管理するためにSPCを導入しています:

主要SPCツール

- 管理図

- 能力調査

- トレンド分析

- 根本原因調査

オペレーター・トレーニングと認証

品質管理は熟練したオペレーターに大きく依存します。当社のトレーニングプログラムには以下が含まれます:

基礎トレーニング

- マテリアルハンドリング

- 機械操作

- 品質検査

- 安全手順

上級トレーニング

- トラブルシューティング

- プロセスの最適化

- 高品質ツールの使用

- ドキュメンテーション・システム

環境制御

環境要因はABSの成形品質に大きく影響する:

重要な要素

- 温度調節(20~25)

- 湿度コントロール (40-50%)

- ほこりのない環境

- 適切な材料保管

継続的改善

私たちは継続的な改善を通じて品質を維持する:

改善活動

- 定期的な品質会議

- プロセス最適化レビュー

- 顧客フィードバック分析

- テクノロジー・アップデート

欠陥防止戦略

予防は矯正よりも効果的である:

主な予防法

- デザイン・レビュー会議

- プロセスFMEAの実施

- 予防メンテナンス

- 定期校正

ABS射出成形における環境への配慮とは?

プラスチック製造業における環境問題の高まりにより、ABS射出成形が注目されている。多くの製造業者は、生産効率と環境責任のバランスに苦慮しており、適切な廃棄物管理や二酸化炭素排出量の削減といった課題に直面している。これらの問題は、環境規制が世界的に強化されるにつれて、より重要になってきている。

ABS射出成形は、材料の選択から廃棄物管理に至るまで、環境に大きな影響を与えます。重要な検討事項には、エネルギー消費、リサイクル能力、排出物管理、持続可能な生産方法が含まれます。適切な環境対策を実施することで、生産品質を維持しながら生態系への影響を減らすことができます。

エネルギー消費と効率

ABS射出成形におけるエネルギー使用は、極めて重要な環境要因です。PTSMAKEでは、持続可能な製造に不可欠と私が考えるいくつかの省エネ対策を実施しています:

温度管理

- 暖房ゾーンの最適化

- 適切な断熱材の使用

- 効率的な冷却システムの維持

機械効率

射出成形機の効率はエネルギー消費に大きく影響します。最新の 油圧サーボシステム12 は、従来の油圧システムと比較して最大50%のエネルギー使用量を削減することができます。

マテリアルハンドリングと廃棄物削減

原材料の保護

適切なマテリアルハンドリングは環境保護に不可欠です。ここでは、私たちが重点的に取り組んでいることをご紹介します:

| 素材の側面 | 環境への影響 | ソリューション戦略 |

|---|---|---|

| バージンABS | 高い資源消費 | 材料使用の最適化 |

| リグラインド材 | 廃棄物の削減 | 品質管理対策 |

| ストレージ | 材料の劣化 | 気候管理された倉庫 |

| 輸送 | カーボンフットプリント | 可能な限り現地調達 |

廃棄物管理の実践

ABS射出成形では、効果的な廃棄物管理が不可欠である:

- クローズド・ループ・リサイクル・システムの導入

- プラスチック廃棄物の分別

- リサイクル不可能な材料の適切な処理

- パージ廃棄物を最小限に抑える定期メンテナンス

排出規制と大気質

VOC管理

ABSの加工は、揮発性有機化合物(VOC)を放出する可能性がある。管理対策には以下が含まれる:

- 適切な換気システムの設置

- 効率的なろ過装置の使用

- 定期的な大気質モニタリング

- 最適な加工温度の維持

カーボンフットプリント削減

炭素排出を最小限に抑えるための措置:

- エネルギー効率の高い機器の使用

- スマート工場システムの導入

- 生産スケジュールの最適化

- 輸送ニーズの削減

水の保全と管理

冷却システムの最適化

冷却システムにおける水の使用には慎重な管理が必要である:

- クローズドループ冷却システムの導入

- 冷却塔の定期メンテナンス

- 水質モニタリング

- 漏れの検出と防止

廃水処理

適切な廃水管理には以下が含まれる:

| 治療ステップ | 目的 | 環境面でのメリット |

|---|---|---|

| ろ過 | パーティクルの除去 | 水質汚染の削減 |

| 化学処理 | 汚染物質を中和する | 水系を守る |

| リサイクル | 処理水の再利用 | 資源を大切にする |

| モニタリング | コンプライアンスの徹底 | スタンダードの維持 |

持続可能な生産慣行

プロセスの最適化

生産現場における持続可能な実践:

- 高度なプロセス制御の使用

- サイクルタイムの最小化

- スクラップ率の低減

- マテリアルフローの最適化

品質管理対策

環境保護における品質管理の役割

- 不良部品の防止

- 材料廃棄の削減

- リワークの必要性を最小限に抑える

- 予防保全の実施

代替素材とイノベーション

環境に優しい代替品

持続可能な選択肢を探る

- バイオベースABS代替品

- リサイクル素材

- 生分解性添加剤

- 低負荷着色料

技術統合

環境改善のための技術利用:

- スマート・モニタリング・システム

- 予知保全

- エネルギー使用量の追跡

- 廃棄物削減アルゴリズム

規制遵守と認証

環境基準

環境規制への対応

| 標準タイプ | 必要条件 | 実施 |

|---|---|---|

| ISO 14001 | 環境マネジメント | 体系的なアプローチ |

| 現地規則 | 排ガス規制 | 定期的なモニタリング |

| 業界標準 | マテリアルハンドリング | スタッフ・トレーニング |

| 廃棄物管理 | 適切な処分 | ドキュメンテーション |

認証プロセス

環境認証の維持

- 定期監査

- スタッフ・トレーニング

- 文書管理

- 継続的改善

PTSMAKEでは、ABS射出成形における環境への配慮は、単なるコンプライアンスではなく、責任と持続可能性であると理解しています。これらの側面に細心の注意を払うことで、環境への影響を最小限に抑えながら高品質を維持するプロセスを開発してきました。メーカーには、環境への配慮を生産の障害ではなく、革新と改善の機会としてとらえることをお勧めします。

ガラス転移温度がABSの成形性に与える影響について学び、成形プロセスを改善しましょう。 ↩

より良い金型設計と生産効率のために、ABSの流動特性について学びましょう。 ↩

ブタジエンゴムがABSの耐衝撃性と柔軟性をどのように向上させるかをご覧ください。 ↩

熱がABS樹脂の特性に与える影響について学び、生産品質を向上させましょう。 ↩

射出成形において、ABSがどのように流れ、変形するのかを理解することで、成形品の品質を向上させることができます。 ↩

製品の品質を高め、生産コストを最適化するための材料等級についてご紹介します。 ↩

結晶化が材料特性や加工にどのような影響を与えるかを理解し、より良い選択をする。 ↩

ABSパーツの外観と機能性を高める異方性仕上げ技術についてご紹介します。 ↩

ABS射出成形における反りの問題を効果的に防止するために、体積収縮率を理解する。 ↩

熱可塑性プラスチックの弾性を理解することで、最適な製造結果を得るための材料選択と製品の耐久性が向上します。 ↩

ABS射出成形における加工条件を最適化し、部品品質を向上させるためのMFIを理解する。 ↩

油圧サーボシステムが射出成形のエネルギー効率をどのように高めるかをご覧ください。 ↩