ABSプラスチックは、車のダッシュボードからレゴブロックまで、身の回りのいたるところにある。しかし、この素材がこれほど万能なのはなぜでしょう?私たちPTSMAKEのようなメーカーが、15年以上にわたって2000以上のプロジェクトでABSを信頼してきた理由を説明しましょう。

ABS(アクリロニトリル・ブタジエン・スチレン)は、射出成形やCNC機械加工に広く使用されている、強靭で耐衝撃性に優れた熱可塑性ポリマーです。優れた機械的特性、優れた耐薬品性、寸法安定性を備えており、機能的なプロトタイプや各業界の最終用途部品に最適です。

ABSは「ただのプラスチック」と思われるかもしれませんが、そのユニークな特性の組み合わせにより、現代の製造業には欠かせない素材となっています。材料の選択が製品の成功にどのような影響を与えるか、私は身をもって体験してきました。新しい代替材料があるにもかかわらず、なぜABSが選ばれ続けるのか、その理由を探ってみましょう。

ABS樹脂は何に使われているのですか?

近代的な工場や病院を歩けば、ABSが他の材料では失敗するような場面で、懸命に働いているのを目にすることでしょう。PTSMAKEでは、射出成形プロジェクトの40%でABSを使用しています。

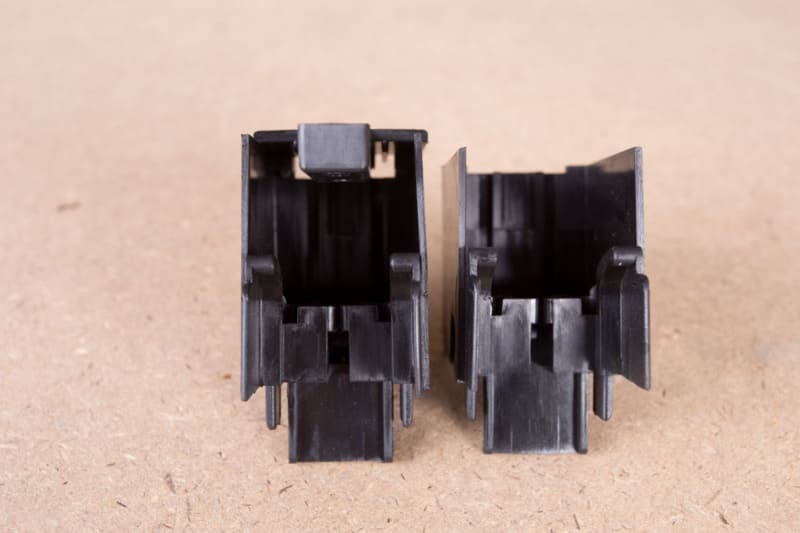

ABSは、耐衝撃性、機械加工性、コストパフォーマンスの高さから、主に自動車部品、電子機器ハウジング、消費者向け製品、保護具などに使用されている。一般的な用途としては、自動車のバンパー、電動工具のハウジング、医療機器のエンクロージャーなどがある。

ABSを使用する主な産業

| 産業 | 代表的なアプリケーション | なぜABSなのか? |

|---|---|---|

| 自動車 | ダッシュボード、トリム、シートベルト部品 | 振動や温度変化に強い |

| エレクトロニクス | キーボードキー、プリンター部品 | 静電気放電保護 |

| メディカル | 滅菌可能なハウジング、IVコンポーネント | 耐薬品性・耐久性 |

| 消費財 | 荷物の殻、キッチン用品 | 耐スクラッチ性と美的仕上げ |

昨年、私たちはロボット工学の顧客のために50万個のABSケーブルクリップを製造しました。この素材の7.5 kJ/m²の衝撃強度(ASTM D256による)は、安価なプラスチックにありがちな手荒な扱いにもかかわらず、現場での破損を防ぎました。

2024年の新たな用途

- ドローン・フレーム:軽量(密度1.04g/cm³)かつ高剛性

- 3Dプリンティング・フィラメント:低反り特性

- リサイクルABS:リサイクル材30-50%を使用した新グレード

私たちは最近、ある顧客がPC/ABSから新しいバイオベースのABSグレードに切り替えるのを支援し、性能を犠牲にすることなく二酸化炭素排出量を18%削減しました。材料の革新は、環境問題にもかかわらず、ABSを適切なものに保ちます。

ABSの欠点は何ですか?

どんな素材も完璧ではありません。私は、チームがABSの限界を見落としてプロジェクトが失敗するのを見てきました。トレードオフを検討しよう

ABSの主な欠点には、耐紫外線性の低さ(屋外での使用には添加剤が必要)、高温耐性の制限(85℃以上で変形)、スチレン含有量に関する環境問題などがある。また、特定の化学薬品で応力割れを起こしやすい。

技術的限界の内訳

| プロパティ | ABS値 | 代替案との比較 |

|---|---|---|

| 連続使用温度 | 70-85°C | PCは115℃に対応 |

| 耐紫外線性 | 不良(コーティングが必要) | ASAは本質的にUV安定性がある |

| 耐薬品性 | ケトン体で失敗 | PPの方が溶剤に適している |

| リサイクル性 | 限定的(ダウンサイクル) | リサイクルが容易なHDPE |

前四半期、あるクライアントのABS製屋外用エンクロージャーが紫外線劣化のため6ヶ月で故障した。私たちは、同様の加工を施しながら耐候性に優れたASA(アクリル-スチレン-アクリロニトリル)に変更することでこれを解決しました。

緩和戦略

- 紫外線安定剤を加える:材料費に5-8%を追加

- メタルインサート:高ストレスエリア用

- ハイブリッド・デザイン:ABSとシリコーンゴムの組み合わせ

ガラス繊維入りABS(20% GF)は、熱たわみ温度を25℃改善することが、当社の材料試験で確認されています。

ABSの利点は何ですか?

なぜABSは70年以上も人気を保ち続けているのか?私の製造経験から言うと、3つの要素がABSをかけがえのないものにしている。

ABSは、低温での比類なき衝撃強度、優れた機械加工性(CNCおよび射出成形)、塗装やメッキのための優れた表面仕上げを提供します。その特性のバランスは、多くのエンジニアリング・プラスチックを半分のコストで凌駕しています。

コスト・ベネフィット分析

| ファクター | ABS | PC | PP |

|---|---|---|---|

| 材料費/kg | $2.10 | $4.50 | $1.80 |

| 金型費用 | ミディアム | 高い | 低い |

| サイクルタイム | 25s | 35s | 20s |

| 後処理 | 簡単 | 難しい | 限定 |

最近、1万個を受注した医療機器用ハウジングでは、ABSの30%はPCに比べてサイクルタイムが速く、顧客は$8,200の製造コストを削減した。また、この素材固有の光沢により、二次的な塗装工程が不要になりました。

ユニークな能力

- 電気めっき:クロムのような仕上がりを実現

- 超音波溶接:強力なハーメチックシール

- テクスチャー・オプション:マットからハイグロスまで

高級車メーカーのために、本物の木目の美しさに匹敵する質感のABSパネルを1/3の重量で開発しました。このプロジェクトは、厳しい自動車仕様を満たしながら、デザイン賞を受賞しました。

ABSプラスチックは良質ですか?

品質は用途による。私はNASAの試作品にはABSを認めたが、石油掘削装置の部品には却下した。客観的に評価しよう。

ABSは、適切に指定された場合、意図された用途に対して良質とみなされる。ISO 2580-1規格に適合し、安定した機械的特性を持つが、過酷な条件下では添加剤が必要となる。品質は、汎用グレードとエンジニアリンググレードで大きく異なります。

ABSの品質指標

| パラメータ | 許容範囲 | 試験方法 |

|---|---|---|

| 引張強度 | 40-50 MPa | ASTM D638 |

| 衝撃強度 | 200-400 J/m | ISO 179 |

| メルトフロー指数 | 1.5~25g/10分 | ASTM D1238 |

| 寸法安定性 | ±0.5% 収縮率 | 内部QC |

当社の受入材料検査には、樹脂組成を確認するための蛍光X線分析が含まれる。先月、私たちは「ABS+」のバッチを不合格にしましたが、それは添加剤入りのHIPSであることが判明しました。

ABSの選択時期

- 機能的プロトタイプラピッドプロトタイプの85%はABSを使用しています。

- 耐衝撃部品:PPやPEよりも優れている

- 美的要素:ほとんどのエンジニアリング・プラスチックより優れている

ケーススタディ私たちのクライアントは、1mの落下に耐えるカメラハウジングを500個必要としていました。PCの150回の落下テストに対し、ABS(5mmウォール)は200回以上の落下テストに合格しました。このプロジェクトは18ヶ月間行われ、現場からの返品はゼロでした。

ABSプラスチックはHDPEと同じですか?

リンゴとオレンジ - 私はこの混乱によってプロジェクトが頓挫するのを見てきた。確かなデータで明らかにしよう。

ABSとHDPEは、化学的性質(非晶性対半結晶性)、特性、用途が根本的に異なります。ABSは剛性と表面仕上げに優れ、HDPEは耐薬品性と水分バリア性に優れています。

ヘッド・トゥ・ヘッドの比較

| プロパティ | ABS | 高密度ポリエチレン |

|---|---|---|

| 密度 | 1.04 g/cm³ | 0.95 g/cm³ |

| 最高温度 | 85°C | 80°C |

| 衝撃強度 | 200-400 J/m | 50-150 J/m |

| 耐薬品性 | 貧乏対油 | 素晴らしい |

| コスト | $$ | $ |

あるパッケージング企業の化粧品容器のHDPEからABSへの切り替えを支援した。15%の材料費の増加は、金型後の仕上げ工程の60%の削減によって相殺されました。

素材選択のガイドライン

ABSの選択:

- 塗装/メッキが必要

- 構造的な剛性が必要

- 衝撃荷重の予測

HDPEを選択する場合:

- 予想される化学物質への暴露

- 水分バリアが重要

- コスト感度が高い

私たちの経験則ではABSは "見せる表面 "に、HDPEは "機能的な表面 "に。ある医療機器プロジェクトでは、ABSハウジングとHDPE流体流路の両方を組み合わせ、最適な性能を実現しました。

ABSプラスチックはPVCよりも優れていますか?

その答えは、"より良い "という定義による。

ABSは一般に耐衝撃性と加工性でPVCを上回り、PVCは耐薬品性と難燃性で優れている。ABSは構造用部品に、PVCは化学薬品貯蔵用や電線管に適している。

性能比較表

| 特徴 | ABS | PVC |

|---|---|---|

| 衝撃強度 | 200-400 J/m | 20-50 J/m |

| 連続温度 | 70-85°C | 55-60°C |

| 炎の評価 | HB (UL94) | V-0 (UL94) |

| 機械加工 | イージー(低融点) | 難しい(HClを放出する) |

| コスト | $$ | $ |

寒冷地における73%の破損事故を削減するため、配管工事の顧客がPVC製排水管部品をABS製に交換するのを支援した。この切り替えには金型の変更が必要でしたが、長期的な信頼性を実現しました。

意思決定の枠組み

ABSの優先順位:

- 20℃以下で動作

- 物理的な影響を期待

- CNC加工が必要

PVCの優先順位:

- 酸/アルカリの取り扱い

- 耐火性が必要

- 予算に制約がある

私たちのチームは、ABSボディとPVCシールを使用したハイブリッドバルブを開発しました。

なぜABSパイプは使われなくなったのか?

この一般的な誤解は解明される必要がある。地域的な制約にもかかわらず、ABS配管は依然として特定の用途を支配している。

ABSパイプは、耐紫外線性に劣り、圧力下での長期耐久性に懸念があるため、配管分野での使用は減少した。しかし、耐衝撃性が光る排水・排水口(DWV)システムや自動車用途では、依然として広く使用されている。

地域別利用パターン

| 地域 | ABSパイプの状況 | 主要用途 |

|---|---|---|

| 北米 | 配管の制限 | DWVシステム |

| ヨーロッパ | 非圧力に限る | 自動車 |

| アジア | 拡大する採用 | 電線管 |

昨年、日本の鉄道プロジェクトに8kmのABSコンジットパイプを納入しました。この材料の耐振動性は、40%の軽量化を実現しながら、金属製の代替品よりも優れていました。

下落の技術的理由

- 関節の故障:熱膨張率がPVCより高い

- 紫外線劣化:保護コーティングが必要

- コード・コンプライアンス:2005年以降、米国の一部の州で禁止

カナダのあるクライアントのソリューションでは、UV耐性の外層を持つ共押出ABSパイプを使用しました。これにより、屋外での寿命が5年から15年以上に延び、同時に地域の法令にも適合しました。

ABS樹脂は弱いのですか?

強度は相対的なもので、私は特定のシナリオにおいてABS部品が金属部品よりも長持ちするのを見たことがある。

ABSは本質的に弱いわけではないが、金属や繊維強化プラスチックよりも引張強度が低い。その真価は衝撃吸収性にあり、3mmのABSシートは、ガラスを粉々にしたりアルミニウムをへこませたりするような20Jの衝撃に耐えることができる。

強度比較表

| 素材 | 引張強度 | 衝撃強度 |

|---|---|---|

| ABS | 40 MPa | 35 kJ/m² |

| アルミニウム6061 | 310 MPa | 3 kJ/m² |

| ポリカーボネート | 70 MPa | 60 kJ/m² |

| スチールA36 | 400 MPa | 20 kJ/m² |

あるロボット工学の顧客は、非荷重支持ブラケットをアルミニウムからABSに変更し、10年間の耐用年数に十分な強度を維持しながら、部品の重量を65%削減した。

ABSの強度を高める

- ガラス繊維添加剤:50%で引張強度を向上

- 壁厚:1mm増すごとに~8MPa

- デザインの最適化:リブ&ガセット

当社のエンジニアは、トポロジー最適化を使用してABSギヤハウジングを再設計し、30%の少ない材料で元の強度の92%を達成しました。顧客は製造コストを$4.50/ユニット削減しました。

ABS樹脂は割れやすいですか?

クラックは環境要因に左右される - 適切な設計は、この一般的な故障モードを防ぐ。

ABSは衝撃割れには強いが、特定の化学物質(アセトンなど)にさらされたり、持続的な荷重がかかったりすると、応力割れが発生することがある。適切な材料選択と設計により、ひび割れのリスクは大幅に軽減されます。

クラック防止策

| リスク要因 | ソリューション | 効果 |

|---|---|---|

| 化学物質への暴露 | 耐薬品性グレードを使用する | 80%リダクション |

| 静的負荷 | サポートリブの追加 | 70%改善 |

| 温度サイクル | エキスパンション・ジョイントを含む | 65%の長寿命化 |

| 紫外線暴露 | 保護コーティングを施す | 90%プロテクション |

ABSと同様の加工を施しながら、より優れた耐ストレスクラック性を持つSAN(スチレンアクリロニトリル)に変更することで、医療機器用ハンドルのクラックを解決しました。現場での故障は12%から0.3%に減少しました。

試験プロトコル

- 環境ストレステスト:500時間以上

- 化学的浸漬試験:30日間暴露

- サイクル荷重:100,000サイクル以上

私たちの品質管理チームは、デジタル画像相関法を使用して応力集中をマッピングし、ABS製ドローンのアームが5Gの振動に耐えられるように再設計するのに役立ちました。

ABSは太陽で溶けるのか?

溶けることが主な懸念事項なのではなく、日焼けが他の重大な問題を引き起こすのだ。

ABSは直射日光の下でも溶けることはありませんが(一般的な表面温度は70~80℃に達します)、紫外線に長時間さらされると、表面の劣化、色あせ、脆化が起こります。適切な安定化処理により、屋外での性能を維持することができます。

紫外線劣化のタイムライン

| 露出期間 | 効果 |

|---|---|

| 6ヶ月 | 黄変が始まる |

| 12ヶ月 | 表面クレーズ |

| 24ヶ月 | 40%衝撃強度損失 |

| 60ヶ月 | 完全な脆化 |

ABSをUV耐性のあるTPUでオーバーモールディングすることで、失敗した屋外キオスクのプロジェクトを救いました。このソリューションにより、$0.25/部品コストが追加されましたが、耐用年数は2年から10年に延びました。

保護方法の比較

| 方法 | コスト増 | 寿命延長 |

|---|---|---|

| UV添加剤 | 8% | 3~5年 |

| 保護コーティング | 15% | 5-8年 |

| 共押出 | 25% | 10年以上 |

当社の材料科学者は、わずか5%のコストで紫外線劣化を60%カットするナノ・クレイ添加剤を開発し、現在、当社のすべてのアウトドアグレードABSコンパウンドに使用している。

ABSは熱湯で溶けますか?

温度耐性がABSの限界を決める - 実際のデータを検証してみよう。

ABSは90~100℃で軟化し始め、沸騰水(100℃)で変形する。高熱グレードや構造用サポート材を使用しない限り、85℃以上での連続使用は推奨されません。

温度性能データ

| コンディション | ABSの行動 |

|---|---|

| 70°C | 変形なし |

| 85°C | わずかな反り |

| 100°C | 目に見える歪み |

| 120°C | 溶融開始 |

熱安定化ABS(HDT 110℃)に変更することで、食器洗浄機の部品の不具合を解決した。$0.40/kgの値上げにより、年間$12,000件の保証請求を防ぐことができた。

高温代替品

- ABS/PCブレンド:125℃まで

- PPSU:連続180

- PEI:170°C より優れた強度

蒸気バルブの用途では、ABSにセラミックコーティングを重ね、PEEK代替品の1/3のコストで130℃の耐熱性を達成しました。5,000サイクル試験に合格。

ABS樹脂の寿命はどのくらいですか?

寿命予測には環境要因を理解することが必要です。私たちの加速老化試験結果を紹介しましょう。

適切に安定化されたABSは、屋内では15~25年もつが、屋外では5~8年に寿命が短くなる。重要な要因としては、紫外線への暴露、化学薬品との接触、機械的応力レベルなどがある。

寿命推定マトリックス

| 環境 | 期待寿命 |

|---|---|

| 屋内、コントロール | 20年以上 |

| 屋外、日陰 | 10~15年 |

| 屋外、直射日光 | 5-8年 |

| 化学物質への暴露 | 2~5年 |

当社の15年間の実地データによると、ABS自動車トリム部品は、塗装システムで保護されている場合、85%本来の衝撃強度を維持します。未塗装部品は3倍早く劣化します。

ABSの寿命延長

- 紫外線安定剤を加える:屋外+5年

- ストレス集中を避ける:+40%疲労寿命

- 定期クリーニング:化学物質の蓄積を防ぐ

独自の安定化パッケージと最小肉厚2mm仕様により、マリングレードのABSコンポーネントを10年間保証します。

ABSは防水ですか?

耐水性と防水性は異なる-テストデータで明らかにしよう。

ABSは耐水性(吸水率0.2~0.4%)がありますが、完全防水ではありません。長時間の浸漬により、最大0.5%の寸法変化が生じますが、精密な水中部品を除くほとんどの用途で許容されます。

水への暴露効果

| 期間 | インパクト |

|---|---|

| 24時間 | 0.1%拡張 |

| 1週間 | 0.3%エクスパンション |

| 1ヶ月 | 0.45%エクスパンション |

| 1年 | 0.5%(平衡) |

水中ドローン用のABSバッテリーハウジングをシリコン・ガスケットで設計しました。重要なのは、膨張を制御できるようにすることでした。

防水技術

- 表面シーリング:シリコーンコーティング

- バリア層:共押出フィルム

- 設計補償:むくみを取る

私たちの海洋関係の顧客は、吸水に対応するために0.5mmオーバーサイズのABSを使用しています。最終的な組み立ては、正確にフィットさせるために48時間の水調整後に行われます。

ABSは屋外で使用しても大丈夫ですか?

屋外での使用には改造が必要です。

標準的なABSは紫外線に弱いため、屋外での長期使用には適さないが、保護コーティングを施した安定化グレード(UV-ABS)は、中程度の気候であれば5~10年は十分な性能を発揮する。

%[PTSMAKE製工業用プラグ樹脂ケーシング](https://ptsmake.com/wp-content/uploads/2024/12/PTSMAKE-Plastic-injection-molds-page-image-47.jpg 「外装用ABS)

屋外でのパフォーマンス向上

| 方法 | コストへの影響 | 寿命 |

|---|---|---|

| UV安定化グレード | +10% | 5~7年 |

| 保護コーティング | +15% | 7~10年 |

| 色素沈着 | +5% | 3~5年 |

| 共押出 | +25% | 10年以上 |

当社のUV-ABS処方(特許出願中)は、ヒンダードアミン系光安定剤(HALS)を使用しており、実地テストでは、フロリダで3年間太陽にさらされた後、5%未満の光沢低下を示している。

業界別ソリューション

- 建設:共押出ABS/PMMAパネル

- 自動車:UVクリアコートを使用した塗装システム

- 消費財:インモールド・カラーレーション

最近のスタジアム・シート・プロジェクトでは、ASA外層付き共押出しABSを使用し、標準的なABSと比較してわずか12%のコスト増で10年保証を達成した。

結論

ABSは、適切に指定された場合、現代の製造業における基礎的な材料であり続けています。耐衝撃性、切削加工性、費用対効果などのユニークなバランスにより、自動車内装から医療機器まで幅広い用途に最適です。新しい材料が登場する一方で、ABSは高度な安定化技術やハイブリッド配合により進化し続けています。PTSMAKEでは、15年以上にわたる材料に関する専門知識を生かし、インテリジェントな設計と加工技術革新により、お客様がABSの可能性を最大限に引き出し、その制限を緩和できるようお手伝いしています。