カスタムパーツの到着に何週間もかかり、プロジェクトが遅れたことはありませんか?あるいは、土壇場での再設計を余儀なくされる一貫性のない品質に苦労したことがありますか?このようなフラストレーションは、納期が迫り予算が縮小するほど深刻になります。アルミ形材は効率性を約束しますが、信頼できないサプライヤーは、潜在的な解決策を新たな頭痛の種に変えてしまうことがよくあります。

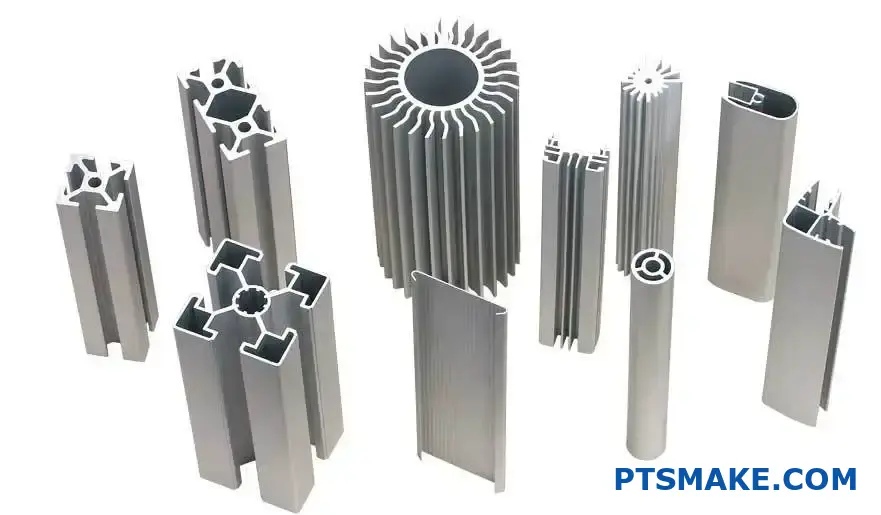

アルミ形材は、加熱したアルミをダイスに通すことで成形される金属押出材です。この軽量で耐食性に優れた部品は、自動車、航空宇宙、ロボットなどの産業で構造フレームワークを形成します。

アルミニウムのプロファイルはすべて互換性があると思っているかもしれませんが、公差の不一致が組立ラインを狂わせるまではそうではありません。真実は?すべてのサプライヤーが、合金等級、表面処理、熱特性が実際の性能にどのように影響するかを理解しているわけではありません。アルミニウム形材が重要な用途で機能する(または失敗する)理由と、コストのかかる失敗を避ける方法を説明します。

アルミプロファイルの強度は?

製品を設計したときに、予想外の荷重でアルミフレームが曲がってしまったことはありませんか?あるいは、材料の強度が計算と合わなかったために、コストのかかる遅れに直面したことはありませんか?このようなフラストレーションは、単に不便なだけでなく、アルミニウムプロファイルが本当に扱えることを理解する上で、重大なギャップを露呈しています。

アルミニウムプロファイルは、合金組成、焼戻しプロセス、および構造設計に応じて、70 MPaから600 MPaの範囲の強度を達成します。その強度対重量比は、軽量耐久性が要求される用途では、しばしば鋼鉄を上回りますが、正しく設計された場合に限ります。

アルミニウム・プロファイル強度の破壊

1.金属を支える科学

アルミニウムの強度は、原子結合に由来する。 転位運動1.純粋なアルミニウムは柔らかいが、マグネシウムやケイ素のような元素を加えると転位が乱れ、材料が硬くなる。例えば

| 合金シリーズ | 主要な要素 | 標準引張強さ (MPa) | 一般的なアプリケーション |

|---|---|---|---|

| 6000 | Mg、Si | 150-310 | 構造フレーム |

| 7000 | 亜鉛 | 350-600 | 航空宇宙部品 |

| 1000 | なし(99%+ Al) | 70-110 | 装飾トリム |

PTSMAKEでは、ロボットや医療機器向けにこれらの合金のプロファイルを加工してきました。最近のプロジェクトでは、産業用ロボット用の7075-T6アルミニウム製アームが必要とされました。このアームは、480MPaの応力に耐える必要があり、重量は鋼製の代替品よりも40%軽いものでした。

2.幾何学はいかに強さを倍増させるか

プロフィールの形状は、単に美しさだけの問題ではない:

- 中空と固体の比較:中空セクションは、剛性を犠牲にすることなく軽量化を実現。50x50mmの中空プロファイルは、同重量のソリッドロッドより3.2倍曲げに強い。

- リブの配置:戦略的に配置されたリブ(CNC加工プロトタイプでは1.5mmと薄い)は、ねじり剛性を70%向上させます。

3.隠れた弱点:熱と化学的要因

アルミニウムの強度は150℃で15-25%低下します。私たちは、エンジンの周囲熱で元の6061-T6プロファイルが軟化することを発見した後、自動車用センサーマウントを再設計したことがあります。同様に、塩分の多い環境では、陽極酸化処理またはコーティングを施さない限り腐食が加速します。

4.重要な試験方法

データシートの値だけに頼らないこと:

- 硬度試験:迅速だが表面的(ブリネルスケールなど)

- 引張試験:真の降伏強度と極限強度を明らかにする

- 疲労試験:繰り返し荷重を受ける部品にとって重要

私たちの研究室では、デジタル画像相関法を使用して応力分布をマッピングしています。この技術によって、ドローンのフレームに不均一な荷重経路があることが明らかになり、設計の見直しによって寿命が2倍に延びました。

5.強ければ良いというものではない

7075のような高強度合金は、6061の2~3倍のコストがかかり、機械加工も難しい。ある家電製品の筐体プロジェクトでは、7075から6061に変更することで、性能に影響を与えることなく22%の材料費を削減できました。

アルミ形材の種類は?

アルミニウム形材の選択を誤ったために、予期せぬプロジェクトの遅れに直面したことはありませんか?あるいは、選択した合金が必要な耐荷重に対応できないことが生産途中で判明したことはありませんか?このようなフラストレーションは、単に不便なだけでなく、スケジュールを狂わせ、予算を吹き飛ばす可能性があります。

アルミニウムプロファイルには、合金組成、断面形状、表面処理、工業用途の4つの主要な分類方法があります。各分類には、特定の性能要件や使用ケース向けに設計された複数のサブタイプがあります。

アルミニウム・プロファイルの分類

それぞれの分類システムを、実際の製造上のニーズというレンズを通して検証してみよう:

1.合金組成の違い

アルミニウム合金シリーズは、基本的な材料特性を決定します。PTSMAKEでは、これらの主要なタイプを定期的に扱っています:

| シリーズ | 主要な要素 | 引張強度 | 典型的な使用例 |

|---|---|---|---|

| 1000 | 99%+ Al | 70-110 MPa | 装飾トリム |

| 6000 | Mg + Si | 150-310 MPa | 構造フレーム |

| 7000 | Zn + Mg | 350-500 MPa | 航空宇宙部品 |

6000シリーズ(特に6061と6063)は、強度と成形性の最適なバランスにより、工業用プロファイルの68%を占めています。しかし、私たちは、多くのお客様が6000シリーズの利点を見落としていることに気づきました。 析出硬化2 高応力用途の7000系合金。

2.断面形状オプション

プロファイル形状は、機能性と組立効率に直接影響します:

スタンダード・シェイプ

- Tスロット押出材(モジュラーフレームシステム)

- Iビーム(構造支持)

- Uチャンネル(エッジ保護)

カスタムシェイプ

当社は最近、ロボット工学の顧客向けに内部冷却チャンネルを備えた中空コア六角形プロファイルを開発し、ソリッドアルミ部品と比較して部品重量を40%削減しました。

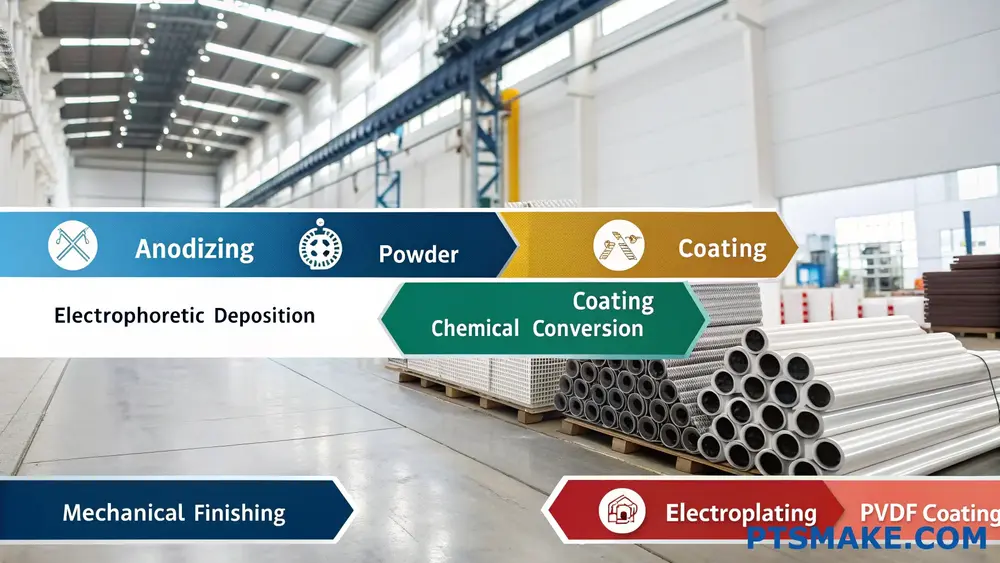

3.表面処理方法

異なる仕上げには、それぞれ異なる目的がある:

| 治療 | 厚さ | 耐食性 | コスト係数 |

|---|---|---|---|

| 陽極酸化処理 | 5-25 μm | 素晴らしい | $$$ |

| パウダーコーティング | 60-120 μm | グッド | $$ |

| 機械研磨 | 該当なし | 貧しい | $ |

医療機器のプロジェクトでは、電解研磨をお勧めすることがよくあります。 微生物抵抗性2.

4.用途別設計

さまざまな業界で、特殊なプロファイルが必要とされる:

建築

ポリアミドインサートによるサーマルブレークシステム(熱伝導率0.24W/m・K)自動車

AA7003合金を使用した衝突管理システム(最大35kJのエネルギー吸収)エレクトロニクス

導電性コーティングを施したEMIシールド筐体(1 GHzで60 dB減衰)

当社のチームは最近、6063-T6プロファイルを使用したソーラーパネル取り付けシステムの再設計を支援し、IEC 61215認証要件を維持しながら、取り付け時間を30%短縮しました。

重要な選考要因

PTSMAKEでは、クライアントにアドバイスする際、しばしば見落とされがちな3つの点を重視している:

熱膨張適合性

アルミニウムの23μm/m・℃の膨張率は、接合材料と一致しなければならない

例ステンレス製ファスナー(17μm/m・℃)は熱補償が必要です。加工許容範囲

一般的な工程における推奨公差:プロセス 公差 (±) CNCフライス加工 0.05 mm 掘削 0.1 mm レーザー切断 0.2 mm 規制遵守

- ASTM B221 一般押出材用

- 航空宇宙用途のAMS 4152

- 欧州市場向け EN 755-9

ISO9001認証を取得した当社の工場では、医療用(ISO13485)と自動車用(IATF16949)のプロファイルを別々の製造ラインで生産し、二次汚染を防いでいます。

アルミ形材はどこで使われているのか?

材料の柔軟性と構造の完全性が共存できないプロジェクトに直面したことはありますか?あるいは、産業用途で軽量設計と耐久性のバランスをとるのに苦労したことはありませんか?こうした課題はよくあることですが、そのすべてを解決する素材があるとしたらどうでしょう?

アルミ形材は、その軽量強度、耐食性、設計の柔軟性により、あらゆる産業分野で使用されている押出形材です。建物の外壁から電気自動車のバッテリートレイまで、複雑なエンジニアリングのニーズに対して、費用対効果が高く、持続可能なソリューションを可能にします。

アルミ形材を活用する主な産業

1.建設・建築

アルミ形材は、その適応性と長寿命により、現代の建築を支配している。

アプリケーション

- カーテンウォールと窓枠:耐食性に優れ、過酷な天候下でも数十年の使用が可能。

- 構造サポート:高い強度対重量比により、安全性を維持しながら建物への負荷を軽減。

- ソーラーパネル設置システム:軽量でありながら、環境ストレスに耐える耐久性を備えています。

PTSMAKEでは、ヨーロッパの超高層ビルプロジェクトに特注アルミ形材を供給し、シームレスな組み立てのために±0.05mmという厳しい公差を達成してきました。

2.自動車・運輸

電気自動車(EV)へのシフトにより、アルミ形材の需要が急増している。

重要な用途

| 申し込み | アルミニウム・グレード | 主な利点 |

|---|---|---|

| EVバッテリー筐体 | 6061-T6 | 熱管理と衝突安全 |

| シャーシ部品 | 7075 | 強度を落とさずに軽量化 |

| ヒートシンク | 6063 | 最適化 熱伝導率3 |

当社のチームは最近、6061-T6プロファイルを使用したモジュラー・バッテリー・トレイ・システムを開発し、顧客の組立時間を30%短縮するとともに、スチール代替品と比較して15%の軽量化を実現しました。

3.エレクトロニクス&ロボティクス

ここでは精度は譲れません。アルミニウムのプロファイルが提供するもの

- 精密部品のEMIシールド

- 高性能プロセッサーの放熱

- 協働ロボット用リジッドフレーム

当社が提携したあるロボット新興企業は、12本の内部冷却チャンネルを備えた2メートルのロボットアームのプロファイルを必要としていました。CNC加工された6063アルミニウムを使用し、位置精度に重要な0.1mmの真直度公差を達成しました。

4.産業機械

アルミニウムの機械加工性は、カスタム・マシン・フレーム、コンベア・システム、オートメーション機器に理想的です。

エンジニアがアルミニウムを選ぶ理由:

- モジュール性:T型スロット付きプロファイルにより、迅速な再構成が可能。

- 衛生:非多孔質表面は、食品/医薬品のFDA基準を満たしています。

- コスト効率:ステンレス鋼に比べて加工コストが低い。

アルミニウム形材の設計上の考慮点

素材選択ガイド

| 必要条件 | 推奨合金 | 備考 |

|---|---|---|

| 高強度 | 7075 | 航空宇宙グレード、耐食性は低い |

| 溶接適合性 | 6061 | 溶接後の熱処理が必要 |

| 陽極酸化仕上げ | 6063 | 優れた表面均一性 |

公差基準

- コマーシャル: ±0.5mm(構造用途)

- 精密0.1mm(ロボット、光学系)

- 高精度: ±0.05mm (PTSMAKEが得意とする医療用/自動車用)

持続可能性の要因

アルミプロファイルは円形製造をサポートします:

- 95% 物性を損なわないリサイクル性

- バージン材生産と比較してカーボンフットプリントが低い

- 軽量化により輸送時の排出量を削減

2023年の研究では、EVの生産に再生アルミニウムのプロファイルを使用することで、従来の方法に比べてライフサイクル排出量が72%削減されることが示された。

PTSMAKEと提携する理由

- スピード:プロトタイプのリードタイムは5-7日です。

- スケール:年間生産能力12,000トン以上。

- 認証:ISO 9001、IATF 16949、AS9100Dに準拠。

前四半期には、ドイツの医療機器メーカー向けに8,000個のCNC加工アルミニウム・ハウジングを納入し、14の重要な寸法にわたって99.98%の無欠陥品質を維持しました。

コンセプトから生産まで、アルミニウム形材は比類のない多様性を提供します。ゼロ・エネルギー・ビルディングや次世代ロボットを設計する場合でも、その用途を理解することで、より賢い材料選択が可能になります。PTSMAKEでは、20年にわたるアルミニウムの専門知識と最先端の押出および機械加工技術を組み合わせ、お客様の設計を迅速、正確、かつコスト効率よく実現します。

アルミ形材の主な品質基準とは?

最小限の応力で反ってしまったアルミ形材を受け取ったことはありませんか?あるいは、寸法が仕様と一致しなかったために、コストのかかる再加工に直面したことはありませんか?これらは単なる厄介事ではなく、重要な品質ベンチマークを無視したことによる症状なのです。

アルミニウムプロファイルは、化学組成、機械的特性、寸法公差、表面仕上げ、耐食性に関する厳格な基準を満たす必要があります。主な認証には、ASTM B221、EN 755、ISO 6361などがあり、航空宇宙や自動車などの業界全体の一貫性を保証しています。

重要な品質ベンチマークを分解する

1.化学組成:性能の基礎

アルミニウム合金は、正確な元素比率からその特性が得られます。わずかな偏差でも、強度や耐食性を損なう可能性があります。

監視すべき主な要素:

| エレメント | アルミニウム合金における役割 | 許容範囲(例:6061-T6) |

|---|---|---|

| マグネシウム (Mg) | 強度を高める | 0.8-1.2% |

| ケイ素 (Si) | 鋳造性の向上 | 0.4-0.8% |

| 銅(Cu) | 硬度アップ | 0.15-0.40% |

PTSMAKEでは、発光分光分析装置を使用して、目標値の±0.05%以内の組成を確認しています。この精度は、海洋用途での応力腐食割れなどの問題を防ぎます。

2.機械的性質基本強度を超えて

引張強さと降伏点は重要だが、実際の性能にはより深い分析が必要だ。

隠れた要因ひずみ硬化指数

めったに議論されることのないこのメトリック(次のように表記される。 n)は、成形中にアルミニウムがどのように応力を分散させるかを決定する。より高い n 値(6061-T6では0.25-0.35)は、自動車フレーム部品にとって重要なクラックのない複雑な曲げを可能にする。

3.寸法公差:精度と実践の接点

公差が厳しければ良いというものではありません。機能性とコストを比較検討する:

| プロフィール・タイプ | クリティカル・トレランス・ゾーン | 業界標準 |

|---|---|---|

| 構造梁 | 取り付け面 | ±0.5mm/m |

| ヒートシンク | フィンの間隔 | ±0.1mm |

| 自動車用レール | 断面の平坦性 | 1mにわたって±0.2mm |

昨年のあるロボット・プロジェクトでは、押し出し成形と二次加工を組み合わせたハイブリッド・アプローチにより、CNC加工のアルミニウム・ガイドで±0.05mmの繰り返し精度を達成しました。

4.表面の完全性:化粧品以上のもの

アルマイトの厚さ基準は、しばしば表面下の欠陥の影に隠れてしまいます。当社の品質チェックには以下が含まれます:

- 微小硬度試験 (6063-T5は80-100HV)

- 渦電流検査 深さ0.1mm以下のクラックの場合

- 塩水噴霧試験 船舶用部品は1,000時間を超える

5.トレーサビリティ見えないセーフティネット

現代の製造業では、血統の完全な追跡が要求される:

- 生ビレットのミルテスト証明書

- 熱処理バッチ記録

- ISO 9001に基づく寸法検査報告書

プロフィールに直接QRコードを埋め込むことで、医療機器メーカーなどのクライアントが全履歴に即座にアクセスできるようにしています。

規格が衝突するとき:相反する要件をナビゲートする

最近の航空宇宙プロジェクトが必要:

- AMS 2772熱処理(140℃エージング)

- EN 12258-3 化学的限界値

- AS9100トレーサビリティ

を変更することで 溶液熱処理4 シーケンスと最後のコールドストレッチング工程を追加することで、サイクルタイムを損なうことなく、3つの基準をすべて満たすことができました。

コストとクオリティのバランスシート

| 質の高い投資 | 初期費用 | 長期貯蓄 |

|---|---|---|

| 精密金型 | +15% | -30%スクラップ率 |

| 自動検査 | +8% | -45%リターン |

| 認証材料 | +12% | +製品寿命 |

再生可能エネルギーのある顧客は、10%の材料費上昇にもかかわらず、商業グレードからASTM認証アルミニウムプロファイルにアップグレードすることで、年間$220Kを節約した。

ほとんどのサプライヤーが一貫性で失敗する理由

精密製造業における15年以上の経験を通じて、私たちは3つのシステム上のギャップを特定した:

- ビレットの予熱不足:不均一な粒組織の原因

- エンド・オブ・ライン・テストへの過度の依存:ミス・プロセス・ドリフト

- 周囲湿度の無視:エージングオーブンの性能に影響

当社のソリューションAIによる調整でリアルタイムに工程を監視し、従来の方法と比較して寸法のばらつきを63%削減。

正しいアルミニウムプロファイルのサプライヤーを選ぶには?

アルミ形材サプライヤーが仕様を満たせず、予期せぬプロジェクトの遅れに直面したことはありませんか?あるいは、発注後に隠れたコストが発覚したことはありませんか?このようなフラストレーションは単なる不便さではなく、生産スケジュール全体を狂わせたり、顧客との関係を損ねたりする可能性があります。

適切なアルミニウムプロファイルサプライヤーを選択するには、構造化されたアプローチを通じて、技術力、品質管理システム、サプライチェーンの信頼性を評価する必要があります。理想的なパートナーは、材料の専門知識と製造の柔軟性を兼ね備え、精度と拡張性の両方の要求を満たします。

アルミ形材サプライヤーの主な評価基準

3 重要な技術的能力

材料認証コンプライアンス

- の認定を確認する:

- ISO 9001(品質マネジメント)

- IATF 16949 (自動車)

- AS9100(航空宇宙)

- PTSMAKEでは、医療用途のEN 9100およびISO 13485を含む14の材料認証を維持しています。

- の認定を確認する:

プロファイルの複雑さへの対応 能力 基本サプライヤー 先進サプライヤー 肉厚 <1mm 限定 フル生産 厳しい公差(±0.05mm) 手動チェック レーザー計測 表面仕上げオプション <5種類 12回以上の治療 カスタマイズ能力

識別すべき4つの運用上のレッドフラッグ

隠れたコスト誘因

- 初期見積もりの15%を超える金型費用

- 30%+余剰在庫を必要とするMOQ

- 未指定の梱包/配送料

品質管理のギャップ

- ドキュメントが不足している:

- 原材料のトレーサビリティ

- 寸法検査報告書

- 表面処理の検証

- ドキュメントが不足している:

コミュニケーションの断絶

- 応答時間 >4営業時間

- 専任のプロジェクトマネージャーがいない

- 技術チームの英語力が限られている

スケーラビリティの限界

- 生産能力 <5,000台/月

- 単一ソースの材料調達

- 原材料不足に対する危機管理計画がない

5 パートナーシップ指標

テクニカル・コラボレーション・プロセス

- 望ましいワークフロー

- デザインレビュー(DFM解析)

- プロトタイプの検証

- プロセスの最適化

- 本格生産

- 望ましいワークフロー

問題解決の枠組み

- 効果的なサプライヤーは、以下を提供すべきである:

- 24時間以内の根本原因分析

- 48時間以内の是正措置計画

- 予防措置の実施

- 効果的なサプライヤーは、以下を提供すべきである:

付加価値サービス

- 在庫管理プログラム

- ジャスト・イン・タイム納品オプション

- 年間コスト削減の取り組み

PTSMAKEでは、アルミニウムプロファイルの耐食性を標準的な処理と比較して40%向上させる独自の陽極酸化プロセスを開発しました。この技術革新は、海洋環境用途で繰り返される現場での不具合を解決することから生まれました。

アルミ形材にはどのような表面処理が可能ですか?

何週間もかけて完璧なアルミプロファイルを設計したのに、数ヶ月で腐食してしまった経験はありませんか?あるいは、アルマイト処理した部品が組み立て後に色むらを起こし、予想外のコストに直面したことはありませんか?このようなフラストレーションは、単にイライラさせるだけでなく、スケジュールを狂わせ、予算を膨れ上がらせ、製品の評判を落とす可能性があります。

アルミニウム形材は、陽極酸化処理、粉体塗装、電着塗装、化成処理、機械的仕上げ、電気めっき、PVDF塗装の7つの主要な表面処理を施すことができます。それぞれの方法は、耐食性、美観、耐久性、工業用途のコストのバランスをとっています。

アルミニウム形材の表面処理方法の比較

1.陽極酸化処理:業界標準

陽極酸化は、電気分解によって制御された酸化皮膜を形成します。PTSMAKEでは、厳しい公差(±0.005mm)と均一な仕上げを要求される航空宇宙や医療のお客様向けに、このプロセスを最適化してきました。

| アルマイト処理の種類 | タイプ | 厚さ(μm) | 主な特徴 | 最適 |

|---|---|---|---|---|

| タイプII | 5-25 | 装飾的、染色可能 | 家電製品 | |

| タイプIII | 25-150 | 高い耐摩耗性 | 油圧システム | |

| ハードコート | 50+ | 極度の硬度(60~70ロックウェルC) | 舶用機器 |

あるロボットの顧客は、CNC加工されたアクチュエータハウジングの摩耗が早まったため、タイプIIからハードコートアルマイトに変更しました。再設計により、耐用年数は300%延びましたが、材料費は18%増加しました。 有限要素解析6.

2.パウダーコーティング:妥協のない色

液体塗料とは異なり、粉体塗料は重合によって硬化します。当社の施設では、自動車トリム用の複雑なアルミニウム押出材を塗装する際に重要な、95%の転写効率を達成するトライボスタティックガンを使用しています。

アプリケーションに関する考察

- 接着性を高めるため、プロファイルを180℃に予熱する。

- クラックを避けるため、膜厚は60~120μmに抑える

- EU準拠のクロムフリー前処理を使用する

3.電気泳動蒸着(Eコーティング)

この方法は、電流を利用して塗料粒子を凹部にも均一に付着させるものです。自動車業界では一般的ですが、私たちは、0.1mmの塗膜のばらつきが熱性能に影響するEVバッテリーパックのアルミ製ヒートシンクにこの方法を適用しました。

4.化成処理コーティング

現在では、ジルコニウムベースのコーティングのような、クロメートフリーの代替品が主流となっている:

| コーティング | 耐食性 | 電気伝導率 | RoHS対応 |

|---|---|---|---|

| クロメート | 素晴らしい | 貧しい | いいえ |

| ジルコニウム | グッド | 素晴らしい | はい |

| チタン | フェア | グッド | はい |

5.機械的仕上げオプション

ブラッシュ仕上げは依然として人気があるが、研磨フロー加工(AFM)のような新しい技術では、アルミニウム製マニホールドの内部溝をRa 0.2μmまで研磨することができる。

6.電気めっき:アルミニウムが他の何かになる必要がある場合

アルミニウムのニッケルめっきには、まず亜鉛めっきが必要です。私たちは最近、ドローンの部品に10μmのニッケルメッキを施し、その後3μmの金メッキを施し、EMIシールドとコネクターの信頼性の両方を達成しました。

7.極限環境用PVDFコーティング

フッ素樹脂コーティングは、紫外線、化学薬品、200℃の温度に耐えます。ある太陽光発電所プロジェクトでは、砂漠の条件下での劣化を防ぐため、当社のPVDFコーティングを施したアルミニウム製架台が使用されました。

正しい治療法の選択:5つの重要な要素

環境暴露

塩水噴霧試験時間は、実際の性能と相関性がある:治療 500時間 1000時間 2000時間 陽極酸化処理(タイプIII) ピットなし <5%ピット 失敗 PVDFコーティング 変更なし 変更なし 20% 光沢損失 電気的要件

陽極酸化皮膜は絶縁体です(絶縁破壊電圧~800 V/μm)。導電性部品の場合は、無孔質化学皮膜をご指定ください。熱管理

黒アルマイト処理により、未処理のアルミニウムより15-20%放熱性が向上。美的要求

パウダーコーティングには200以上のRALカラーがあるが、陽極酸化処理ではメタリックカラーに限られる。予算の制約

プロトタイプの場合、機械的仕上げのコストはフルアルマイトよりも40%安い。

よくある間違い

前処置の無視

ある顧客は、粉体塗装前のアルカリ洗浄を省略したため、30%の接着不良が発生した。いつも- 脱脂

- エッチング

- デスムート

熱膨張の見落とし

2メートルのアルミ製ファサード・パネルが割れたのは、コーティングのCTEが下地と合っていなかったため。5%内のマッチ係数。

アルミニウム表面技術の将来動向

当社の研究開発チームは最近、フェムト秒レーザーを使って接触角160°の疎水性表面を作りました。これにより、用途によってはケミカルコーティングが不要になります。

アルミプロファイル製造はリードタイムにどう影響するか?

アルミ部品の到着が約束より何週間も遅れたために、プロジェクトの遅れに直面したことはありませんか?洗練されたカスタムプロファイルの製造プロセスそのものが、無言のうちにタイムラインを食いつぶしているとしたらどうでしょう?現実には、アルミ形材製造は単に金属を成形するだけではありません。相互依存的なステップの連鎖であり、ひとつのボトルネックがスケジュール全体を狂わせる可能性があります。

アルミニウムプロファイルの製造は、設計の複雑さ、押出金型の準備、材料の調達、および後処理の要件を通じて、リードタイムに直接影響します。標準化された金型設計の使用や垂直統合型サプライヤーとの提携など、これらの段階を最適化することで、遅延を最大40%短縮することができます。

リードタイムの方程式を打ち破る

アルミニウムのプロファイルがプロジェクトのスケジュールに影響を与える理由を理解するために、製造工程を解剖してみましょう。

ステージ1デザイン・バリデーション(5~12日間)

すべてのカスタムプロファイルは、CADによる検証から始まります。ここでの些細な設計上の欠陥も、後々コストのかかる遅れにつながります。例えば

| 設計係数 | タイムインパクト | コスト乗数 |

|---|---|---|

| 肉厚 <3mm | +3日(金型再設計) | 1.7x |

| ドラフトアングルのない内部チャンネル | +6日(シミュレーション再放送) | 2.4x |

| 非標準公差(±0.05mm) | +4日(プロセスの再較正) | 1.9x |

PTSMAKEでは、AIを活用することで、80%のプロジェクトでこのフェーズを72時間に短縮した。 製造可能設計7 プロトタイピング中のチェック

ステージ2:金型開発(7~21日)

押出ダイスは、プロファイル製造の心臓部です。この段階では、3つの重要な要素が支配的です:

金型材料の選択

H13スチールダイスは長持ちするが、加工に14日かかる。より安価なSKD61の代替品は、当初は5日間節約できますが、30%のメンテナンスのダウンタイムが長くなります。公差スタックアップ

0.1mmの同芯度を必要とするプロファイルには、±0.03mmの精度の金型が必要であり、CNC研削に4日間を要する。テストサイクル

一次粒子の押し出し試験では、しばしば流れの不均衡が明らかになる。我々のデータでは- 新しい金型の63%は、≧2の調整が必要

- 調整ごとに2.5日追加

第3段階:押出工程(3~10日)

ここで物理学とロジスティクスが出会う:

| スピードと品質のトレードオフ | 合金 | 最高速度 (m/min) | 最高速度での不良率 |

|---|---|---|---|

| 6061 | 18 | 12% | |

| 6063 | 22 | 8% | |

| 6005A | 15 | 15% |

最高速度85%で運転すると、不良品は半減しますが、生産時間は20%長くなります。当社のソリューション?リアルタイムの温度監視により、安全に速度を上げることができます。

ステージ4:後処理(2~15日)

表面処理は、しばしば隠れた時間の浪費となる:

- 陽極酸化処理:クラスII(25μm)は48時間

- パウダーコーティング72時間

- ケミカルフィルム(アロジン)24時間

前四半期の医療機器プロジェクトでは、従来の陽極酸化処理ではなく、メカニカル・ブラッシングとレーザー・エッチングを組み合わせることで、11日間を節約することができました。

隠された原因ほとんどのエンジニアが見落としていること

見落としがちな4つの要因がリードタイムに不釣り合いな影響を与える:

認証書類

ITAR準拠の航空宇宙用プロファイルは、書類作成だけで7~10日を要します。当社の自動コンプライアンス・システムは、これを48時間に短縮します。パッケージングの複雑さ

傷に敏感なプロファイルの発泡分離輸送は、標準的なパレッティングと比較して2日追加されます。ロット・トレーサビリティ

完全なASTM E2376トレーサビリティは、QA時間を30%延長しますが、納品後の92%紛争を防ぎます。クライメートコントロール

華南の夏の湿気は乾燥サイクルに18時間を要するが、除湿した生産セルでこれを相殺する。

ケーススタディ自動車用バッテリー・ハウジングのタイムライン

最近のEVバッテリー・トレイ・プロジェクトは、戦略的プランニングがいかにリードタイムを短縮するかを示している:

| フェーズ | 従来のタイムライン | 最適化されたタイムライン |

|---|---|---|

| デザイン | 14日 | 6日間(DFMコンカレントエンジニアリング) |

| 金型製作 | 21日 | 12日間(モジュラー・ダイ・ブロック) |

| 押出 | 8日 | 5日(6061-T6合金、エージング済み) |

| 機械加工 | 10日 | 7日間(同時5軸ミル加工) |

| コーティング | 9日 | 4日(UV硬化セラミックコーティング) |

| 合計 | 62日 | 34日(-45%) |

重要なポイント:72%の時間短縮は、マシンの高速化ではなく、上流工程での決断によるものである。

早ければ良いというものではない品質チェックの現実

アルミ形材を急ぐと、致命的な不具合が発生する危険性がある。昨年、ある顧客が「7日間保証」のサプライヤーに切り替えた。結果は?

- 23%のプロファイルが超音波検査で不合格となった。

- $182k インライン・ダウンタイム

- 6週間の回復遅延

我々の段階的検査プロトコルは2-3日かかるが、99.6%の欠陥を早期に発見する:

- 100% 押出後の寸法チェック

- クラックの渦電流試験

- 塩水噴霧試験サンプリング

リードタイム最適化チェックリスト

スピードと信頼性を両立させる

- 見積もり前に金型図面を要求

- 許容表面仕上げ範囲(RA 0.8~3.2µm)を指定する。

- 二次加工サプライヤーの事前承認

- 10%を破壊試験用に追加注文する。

- 支払い条件をマイルストーンに合わせる

PTSMAKEでは、Nimble Roboticsのようなクライアントが、統合されたプロセスマッピングによって、15日のリードタイムであっても、カスタムアルミプロファイルの98%納期を達成するのを支援してきました。その秘訣は?リードタイム短縮を単なるスプリントではなく、システムとして扱うことです。

アルミ形材で考慮すべきコスト要因とは?

特注アルミ形材を発注する際、予期せぬ予算超過に直面したことはありませんか?材料の無駄や納期の遅れなど、隠れたコストがプロジェクトの収益性を静かに損なっているとしたらどうでしょう?このような苦悩は珍しいことではありません。エンジニアや調達チームは、明確な枠組みがないまま、品質、リードタイム、コストのバランスを取るのに苦労することがよくあります。

アルミニウム形材を調達する場合、主要なコスト要因には、材料グレード、押出成形の複雑さ、表面仕上げ、金型要件、注文量、物流などが含まれます。これらの要素を最適化することで、性能を犠牲にすることなくコスト効率を高めることができます。

コストドライバーの分解

1.素材選び:アルミニウム "だけではない

アルミニウム合金は、コストと性能において大きく異なります。例えば、6061-T6はその溶接性と強度で人気がありますが、7075はより高い引張強度を提供しますが、コストは30-40%高くなります。

| 合金タイプ | kgあたりのコスト(米ドル) | 一般的なアプリケーション |

|---|---|---|

| 6061-T6 | $3.20–$3.80 | 構造フレーム、自動車部品 |

| 7075-T6 | $4.50–$5.20 | 航空宇宙部品、高応力治具 |

| 3003-H14 | $2.90–$3.30 | 装飾トリム、HVACシステム |

PTSMAKEでは 計算材料最適化8 合金特性をプロジェクト要件に適合させることで、仕様の過不足を避けることができます。

2.押出成形の複雑さ:形状がコストを決める

- 中空プロファイルとソリッドプロファイル:中空形状は、より複雑なダイと遅い押出速度を必要とする。

- 公差要件:より厳しい公差(±0.1mm対±0.5mm)は、15-25%の工具コストを増加させる可能性があります。

- 壁厚:1.5mm以下の均一な壁は、専用のプレスが必要な場合がある。

3.表面仕上げ:隠れた経費増大要因

サテン仕上げの場合、1mあたり$0.80~$1.20、アルマイト処理タイプIII(ハードコート)の場合、$2.50~$4.00となります。耐食性を必要とするプロジェクトでは、無電解めっきよりも粉体塗装の方がROIが良い場合が多い。

4.ツーリング:長期的な影響を伴う一時的なコスト

基本的な押出ダイスのコストは$800~$1,500ですが、複数のキャビティやきつい半径を持つプロファイルは$3,000を超えることもあります。少量注文(5,000個未満)の場合は、プロジェクト全体で初期費用を分担するためにモジュラーダイをご検討ください。

5.注文量規模の経済のパラドックス

大量注文は単価を下げるが、考えてみてほしい:

- 余剰在庫の保管費用

- 製品リビジョンの陳腐化リスク

- MOQの柔軟性(PTSMAKEはプロトタイピング用に500個ロットを提供)

6.二次加工:後処理を見逃すな

- 合わせ面のCNC加工:$12~$18/時間

- T6調質熱処理:$1.20~$2.00/kg

- 精密切断公差:±0.2mm標準対±0.05mmプレミアム

戦略的コスト最適化のヒント

A.製造可能性設計(DFM)初期段階

CAD設計時にサプライヤーを関与させる。コーナーRを1mmから1.5mmにするような簡単な変更で、金型の摩耗を40%減らすことができます。

B.標準プロファイルを創造的に活用する

カスタム形状の代わりに、標準的なUチャンネルとアングルを組み合わせます。80/20押し出しレールを使用して再設計することにより、ロボット工学のお客様のコスト削減22%を支援しました。

C.地域ロジスティクス数学

アジアから米国西海岸へ20フィートコンテナを輸送:

- 標準リードタイム$2,800で35日

- 速達:$4,500で18日間

500kg以下の急ぎの注文の場合、航空便の方が製造が遅れるよりもコストが安くなる場合がある。

カスタム金型への投資のタイミング

この決定マトリックスを使用する:

| 注文量 | プロファイルの複雑さ | 推奨されるアプローチ |

|---|---|---|

| <1,000台未満 | 高い | 既存の金型を修正する |

| 1k~5k台 | ミディアム | モジュラー・ツーリング |

| >5,000台以上 | 低い | フルカスタム金型 |

持続可能性の要因

再生アルミニウム(グレード6063)は、バージン材よりも8-12%安くなります。適切な 計算材料最適化8スクラップ率は、業界平均の15%から7%以下に削減できる。

PTSMAKEでは、ISO 9001認証のプロセスとAIを活用したコストモデリングを組み合わせ、技術仕様と予算制約の両方を満たすアルミニウムプロファイルを提供しています。オートメーションおよび医療機器のお客様は、全体的なサプライチェーンの最適化により、一貫して12-18%のコスト削減を達成しています。

アルミ形材の寿命を維持・延長するには?

最善を尽くしたにもかかわらず、アルミ形材が早期に腐食するのをご覧になったことはありませんか?あるいは、生産スケジュールを狂わせた構造部品のゆがみに苦労したことはありませんか?このようなフラストレーションは、単にコストがかかるというだけでなく、実際の条件下でのアルミニウムの挙動を理解する上でのギャップを露呈するものです。

アルミ形材の適切なメンテナンスは、積極的な洗浄、保護コーティング、荷重の最適化、環境制御を組み合わせたものです。表面劣化メカニズムや構造応力パターンに対処することで、交換コストを削減しながら耐用年数を40-60%延ばすことができます。

アルミプロファイルの長寿命を支える3つの柱

1.表面保護戦略

アルミニウムの自然酸化皮膜は、限られた保護しか提供しません。産業環境は ガルバニック腐食9 を通した:

| 脅威 | インパクトの深さ | 予防法 |

|---|---|---|

| 海水への暴露 | 0.5~2mm/年 | 陽極酸化+エポキシ塗装 |

| 酸性汚染物質 | 表面ピッティング | pH中性クリーナー |

| 研磨粒子 | スクラッチ経路 | 通常の圧縮空気ブロー |

PTSMAKEでは、タイプIIIハードコートアルマイト処理(25-50μm)により、船舶用途での塩水噴霧耐性が168時間から1,000時間以上に向上することを検証しています。

2.構造的負荷管理

見落とされがちな4つの重要な負荷要因

2.1 動的負荷と静的負荷

- 周期的ストレス:アルミニウムの疲労強度は10^7サイクルで30%に低下

- ソリューション:有限要素解析(FEA)による応力ライザーの特定

2.2 熱膨張補償

- 6061-T6合金は23.6μm/m・℃に拡大

- ケーススタディ:あるロボットの顧客は、62%を使用して計算された拡張ギャップを導入した後、関節の摩耗を62%減少させた:

ギャップ(mm)=長さ(m)×ΔT(℃)×0.0236

3.環境制御の枠組み

3.1 湿度のしきい値

- <60% RH:ほとんどの用途で安全

- 60-80% RH:乾燥剤パックが必要

80% RH:クライメートコントロールの義務付け

3.2 化学物質暴露ゾーン

私たちのチームは、空気中の汚染物質に基づいてリスクレベルを分類する:

| ゾーン | 汚染物質レベル | 検査頻度 |

|---|---|---|

| グリーン | <5 μg/m³ | 四半期 |

| アンバー | 5-20 μg/m³ | 毎月 |

| レッド | >20 μg/m³ 以上 | ウィークリー |

メンテナンス・ワークフローの最適化

私たちはクライアントのために4段階のアプローチを実施しています:

ベースライン評価

- 分光計による合金組成の分析

- 既存の変形の3Dスキャン

カスタマイズされたプロトコル設計

- 洗浄剤を地域の汚染物質に適合させる

- 動作サイクルに基づいて潤滑間隔を調整

スマート・モニタリングの統合

- 0.1mm分解能の腐食センサー

- 早期疲労検出のための振動解析

ライフサイクル・ドキュメンテーション

- 劣化を予測するデジタルツインモデル

- 実際の摩耗データと連動した交換スケジュール

修理が不可能になったとき

材料試験を通じて、私たちはこれらの故障しきい値を特定しました:

- ひび割れ:>深さ0.3mm以上は交換が必要

- 腐食:>3%断面積損失

- 平坦度偏差:>長さ100mmあたり0.15mm以上

航空宇宙部品のようなミッション・クリティカルな用途には、これらの制限値よりも早い 20% の交換を推奨します。

費用便益分析の例

| アクション | 初期費用 | 10年間の節約 |

|---|---|---|

| 基本的な粉体塗装 | $1.20/ポンド | $4.50ポンド |

| プラズマ電解酸化 | $3.80/ポンド | $12.70/ポンド |

| リアルタイム・モニタリング・システム | $15k | $83k |

このデータは、当社が2020年以降に支援した37の産業界の顧客から得たもので、ROIのタイムラインは11カ月と短かった。

アルミニウム板製造における持続可能な取り組みとは?

あるアルミ形材メーカーが一貫して環境に優しい製品を提供する一方で、エネルギー浪費や環境罰金に苦しむメーカーがあることを不思議に思ったことはありませんか?資源を大量に消費するこの業界において、持続可能な生産とグリーンウォッシュの主張を分けるものは何でしょうか?

持続可能なアルミニウム・プロファイル生産は、リサイクル材料の統合、クリーンエネルギーの採用、クローズド・ループ・システムを組み合わせることで、工業グレードの性能を維持しながら環境への影響を最小限に抑えます。主な取り組みには、アルミニウムの二次製錬、太陽光発電を利用した押出工程、最大95%の資源回収率を達成する水リサイクル技術などがあります。

持続可能なアルミニウム製造を分解する

1.素材調達革命

鉱業から都市鉱山へ

国際アルミニウム協会のデータによると、バージン・ボーキサイトからリサイクル・アルミニウム・スクラップへの転換は、鉱山関連の森林破壊を42%削減する。PTSMAKEでは、27種類の合金を識別する独自のスクラップ選別システムを開発しました。 レーザー誘起ブレークダウン分光法10正確な材料回収を可能にする。

| 素材タイプ | エネルギー消費量(kWh/kg) | CO2排出量(kg/kg) |

|---|---|---|

| プライマリーアルミニウム | 55 | 11.2 |

| リサイクル・アルミニウム | 5.5 | 0.6 |

合金最適化戦略

当社のエンジニアリング・チームは、より高い不純物閾値を受け入れながら機械的特性を維持するカスタム合金を製造しています。例えば

- 80%リサイクル材を使用した窓枠プロファイル

- 60%リサイクル・ミックスを使用した自動車構造部品

- 30%リサイクル材を使用した航空宇宙グレードの合金

2.エネルギー効率のブレークスルー

押出プロセスの革新

最新の押出プレスは現在、30%のエネルギー削減を達成している:

- 可変周波数ドライブ(VFD)モーター

- AIによる暖房ゾーンの最適化

- 廃熱回収システム

深圳工場では、寸法精度を向上させながら、ビレット加熱エネルギーを18%削減する赤外線プレヒーターを導入しました。

再生可能エネルギーの統合

金型加熱用の太陽熱システムと機械運転用の太陽光発電アレイは、費用対効果の高いソリューションとなっている。ドイツの自動車メーカーが最近手掛けたプロジェクトでは、以下のような組み合わせが実現しました:

- 2MWの屋上ソーラー設置

- オンサイト水素燃料電池

- スマートグリッド統合

この構成により、73%は日中のエネルギー自立を達成した。

3.水管理システム

クローズドループ冷却

高度な水処理装置が可能にすること:

- 98% 押出工程における水の再利用

- ゼロ・リキッド・ディスチャージ(ZLD)対応

- 化学添加物を使用しないpHニュートラルリサイクル

東莞工場の水回収システムは、毎日5,000立方メートルを処理しており、これは20,000世帯に供給できる量に相当する。

雨水貯留技術

革新的な集水設計は、生産以外の用途のために雨水を集め、ろ過する:

- 景観灌漑

- 冷却塔メイクアップ

- 機器洗浄

4.廃棄物の流れの価値化

副産物の利用

以前は埋め立てられていた材料が、今では新たな用途を見出している:

- アルミドロス → セメント添加剤

- 切削スラッジ → 3Dプリント用パウダー

- 熱油 → 道路建設資材

パッケージング・イノベーション

私たちは、使い捨ての木枠に取って代わった:

- リサイクル可能なアルミ製折りたたみコンテナ

- キノコベースの生分解性パッド

- RFID追跡再利用システム

5.ライフサイクルアセスメント(LCA)の実施

現代のサステナビリティには、データに基づいた意思決定が必要です。私たちのチームは、ゆりかごから墓場までを考慮した分析を行っています:

- サプライチェーン全体のカーボンフットプリント

- 使用済み製品のリサイクル性

- 交通への影響

最近の医療機器プロジェクトでは、LCAによって、集中処理に比べ、地域的なリサイクル拠点が全体の排出量を41%削減できることが明らかになった。

6.認証とコンプライアンス

持続可能な生産を形作る主要基準:

| スタンダード | フォーカス・エリア | コンプライアンス・ベネフィット |

|---|---|---|

| ASIパフォーマンス | 責任ある調達 | EU市場アクセス |

| ISO 14001 | 環境マネジメント | 経営効率 |

| ゆりかごからゆりかごまで | 素材の健康 | ブランドの差別化 |

当社の施設は12の国際認証を維持しており、カリフォルニア州のAB262からドイツのサプライチェーン法に至るまで、お客様が厳しい持続可能性要件を満たすことを保証しています。

7.ケーススタディ電気自動車用バッテリーフレーム製造

最近行われたEVメーカーとのコラボレーションでは、持続可能な取り組みが実証された:

- 65%リサイクルアルミニウム含有量

- ソーラー押出ライン

- 水なし表面処理

- クローズド・ループ切断システム

結果

- 48%より低いカーボンフットプリント

- 92% 材料稼働率

- 35% より速い生産サイクル

8.グリーンアルミニウムの今後の動向

業界を変革する新技術

- 水素燃焼焼鈍炉

- ブロックチェーンによる材料トレース

- AIによるエネルギー最適化

- バイオベース離型剤

PTSMAKEでは現在、カーボン・キャプチャー・システムをテストしており、排出されたCO2をミネラル化して建設産業用の原料に変換している。

転位理論がお客様の設計にどのような影響を与えるか、無料の材料選択ガイドをご希望の方はPTSMAKEまでお問い合わせください。 ↩

熱伝導率がEVの性能と材料選択にどのような影響を与えるかをご覧ください。 ↩

高度な熱処理技術が、高応力環境におけるアルミニウムの性能をどのように向上させるかをご覧ください。 ↩

高度な表面処理によって、過酷な環境下でのアルミニウムプロファイルの耐久性がどのように向上するかをご覧ください。 ↩

有限要素解析により、重要な用途におけるコーティング性能を最適化する方法をご覧ください。 ↩

製造性を考慮した設計により、アルミ形材のリードタイムを30%短縮する方法については、無料ガイドをご覧ください。 ↩

ガルバニック腐食は、異種金属が電解液中で接触することで発生します。腐食防止チェックリストをダウンロードする。 ↩

レーザー誘起ブレークダウン分光法は、再生アルミニウムの合金の完全性を維持するために重要な、正確な材料識別を可能にします。 ↩