組み立て中に部品が外れ続けて苦労したことはありませんか?私は、多くのエンジニアがこのフラストレーションのたまる課題に直面し、生産遅延やコスト増につながっているのを見てきました。さらに悪いことに、部品の緩みは重要な機械の致命的な故障を引き起こし、装置とオペレーターの両方を危険にさらすことがあります。

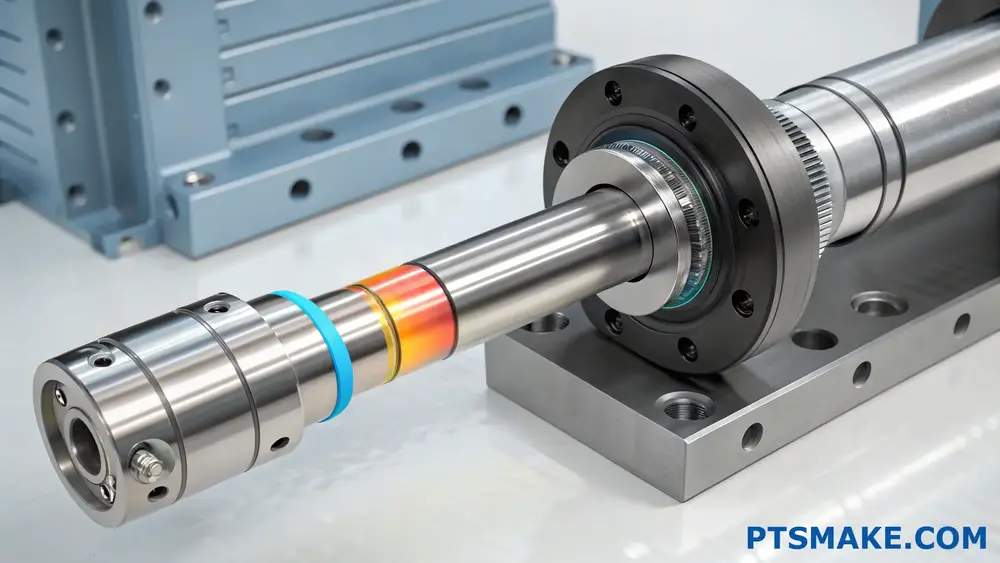

プレスフィットやフリクションフィットとも呼ばれる干渉フィットは、わずかにオーバーサイズの部品を小さな穴や相手部品に押し込む締結方法です。これにより、2つの表面間の摩擦によって強力で信頼性の高い接続が形成され、追加のファスナーが不要になります。

干渉フィットの場合、計算を正しく行うことは非常に重要です。私はPTSMAKEで数え切れないほどの精密部品を扱ってきましたが、わずかな計算ミスでも組み立ての問題や部品の早期故障を引き起こす可能性があることを目の当たりにしてきました。次のプロジェクトで正しい決断をするために、干渉フィットに関する重要な洞察をお話ししましょう。

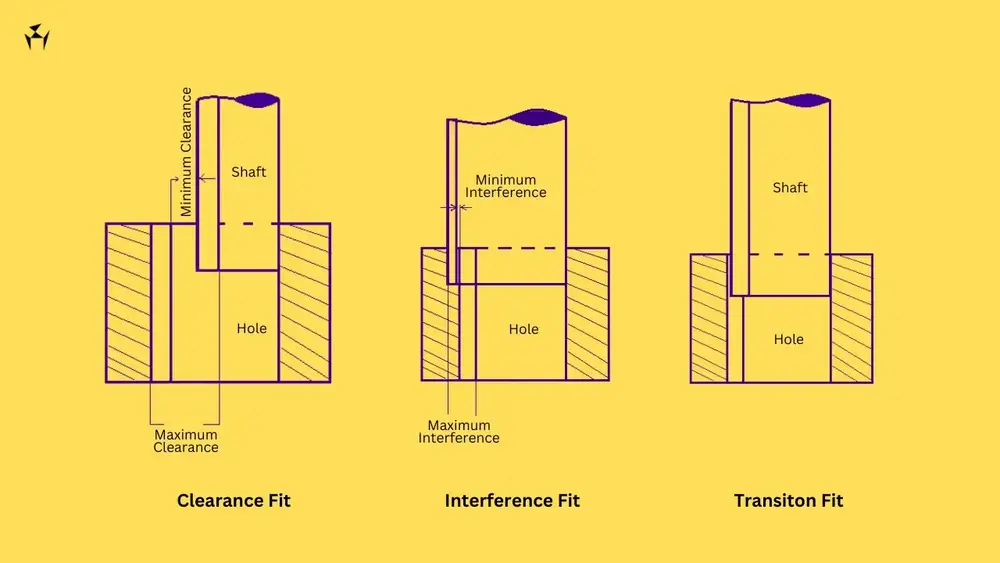

クリアランス・フィットとインターフェアランス・フィットの違いとは?

精密に加工された部品が、うまく組み合わされないという状況に遭遇したことはありませんか?あるいは、紙の上では完璧に思えた部品が、組み立て中に緩すぎたり、あり得ないほどきつく感じたりして、苦労したことはありませんか?このようなフィッティングの問題は、コストのかかるプロジェクトの遅延や手戻りにつながる可能性があります。

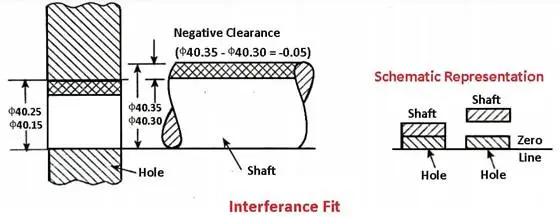

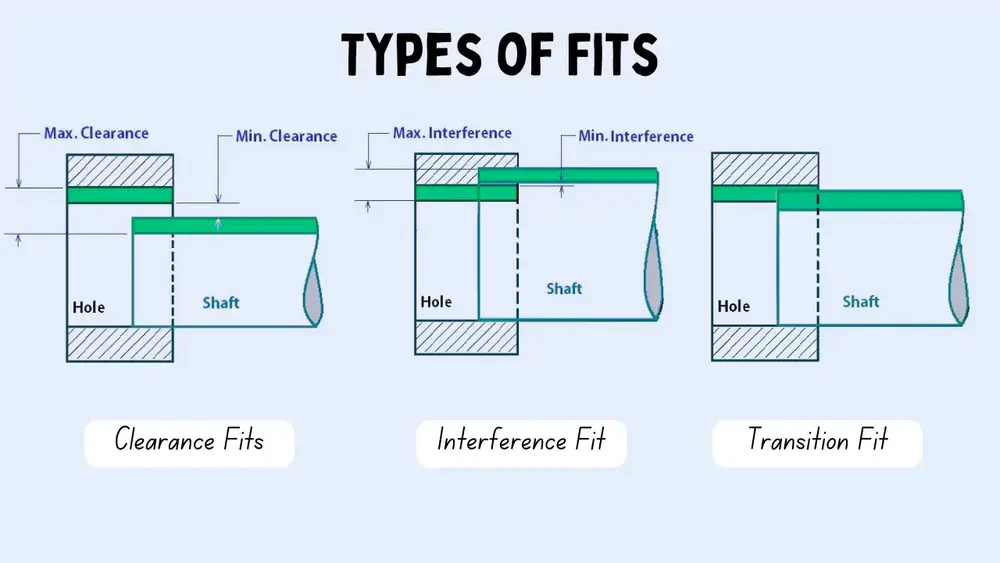

クリアランス・フィットは、嵌合する部品間に自由な動きのためのスペースを確保するもので、一方、干渉フィットは、内側の部品が外側の部品の穴よりわずかに大きく、組み立てに力を必要とするようなタイトな接続を作るものです。これらのフィッティング・タイプは、特定の用途要件に基づき、異なる工学的目的を果たします。

基本的なフィットのタイプを理解する

はめあいの概念は、機械工学と製造業の基本である。主なはめあいの種類は3つある:

クリアランス・フィット

- 部品は自由に動く

- 内側の部品は外側の穴より小さい

- 回転するアセンブリで一般的

- 潤滑を可能にする

干渉フィット

- 部品同士をプレスする

- 内側の部品は外側の穴より大きい

- 強力な機械的結合

- 組み立てに力が必要

トランジション・フィット

- クリアランスと妨害の境界線

- 若干の干渉やクリアランスがある場合がある

- 製造公差による

- 正確な位置決めに使用

フィットの測定と計算

相手部品間の関係には、次のような慎重な配慮が必要である。 寸法公差1.一般的なフィット感の測定方法は以下の通り:

| フィット・タイプ | インナー | アウターホール | 代表的なアプリケーション |

|---|---|---|---|

| クリアランス | 小さめ | より大きい | 回転シャフト、ベアリング |

| 妨害 | より大きい | 小さめ | ホイールハブ、ブッシュ |

| トランジション | ほぼ同等 | ほぼ同等 | 位置決めピン、ガイド |

製造業への応用

PTSMAKEでは、適切なフィットの選択が重要である様々なアプリケーションを見てきました。よくある例をいくつか紹介しましょう:

クリアランス・フィット

- 回転機械部品

- スライド機構

- 交換可能部品

- 定期的なメンテナンスが必要な組立部品

干渉フィットの用途

- ベアリングの取り付け

- ホイールおよびハブアセンブリ

- ブッシングの常設

- 圧入ピンとダボ

正しいフィット感の選択

クリアランス・フィットと干渉フィットのどちらを選ぶかは、いくつかの要因によって決まる:

機能要件

- 動作条件

- 負荷要件

- ムーブメントのニーズ

- 組立・分解頻度

素材に関する考察

- 熱膨張特性

- 素材強度

- 表面仕上げの要件

- 耐食性

製造能力

PTSMAKEのCNC加工能力により、クリアランスフィットと干渉フィットの両方で精密な公差を達成することができます。主な考慮事項は以下の通りです:

- 機械精度能力

- 金型要件

- 測定および検査方法

- 表面仕上げ仕様

共通の課題と解決策

フィットとの仕事にはいくつかの課題がある:

組み立ての問題

- 圧入時の適切なアライメント

- 部品の損傷防止

- 正しい工具の選択

- 組み立て時の温度管理

品質管理

- 正確な測定技術

- 一貫した検査手順

- 必要書類

- 公差検証

フィット選びのベストプラクティス

組み立てと運転を成功させる:

- 機能要件を明確に定義する

- 環境条件を考慮する

- 材料特性を考慮する

- 組み立てとメンテナンスの計画

- 製造能力の検証

- 品質管理手順の確立

フィットに対する温度の影響

温度変化はフィット関係に大きな影響を与える:

- 熱膨張の違い

- 組立温度に関する考慮事項

- 動作温度範囲

- 材料選択の意味合い

設計上の考慮事項

特定のフィットをデザインする場合:

クリアランス・フィット用

- 最低限必要なクリアランスを計算する

- 潤滑要件を考慮する

- 摩耗手当の計上

- メンテナンス・アクセス計画

干渉フィットの場合

- 必要な保持力を決定する

- 応力制限の計算

- 組み立て方法の検討

- 将来的な解体の可能性を考慮した計画

経済的影響

フィットタイプの選択は影響する:

- 製造コスト

- 組立時間と複雑さ

- メンテナンス要件

- コンポーネントの寿命

- 交換頻度

精密部品の干渉フィットを計算するには?

組立中に部品が緩すぎたり、きつすぎたりして、イライラするような問題に直面したことはありませんか?間違った干渉フィットは、コストのかかる生産の遅れ、部品の不具合、製造工程における終わりのない頭痛の種につながります。

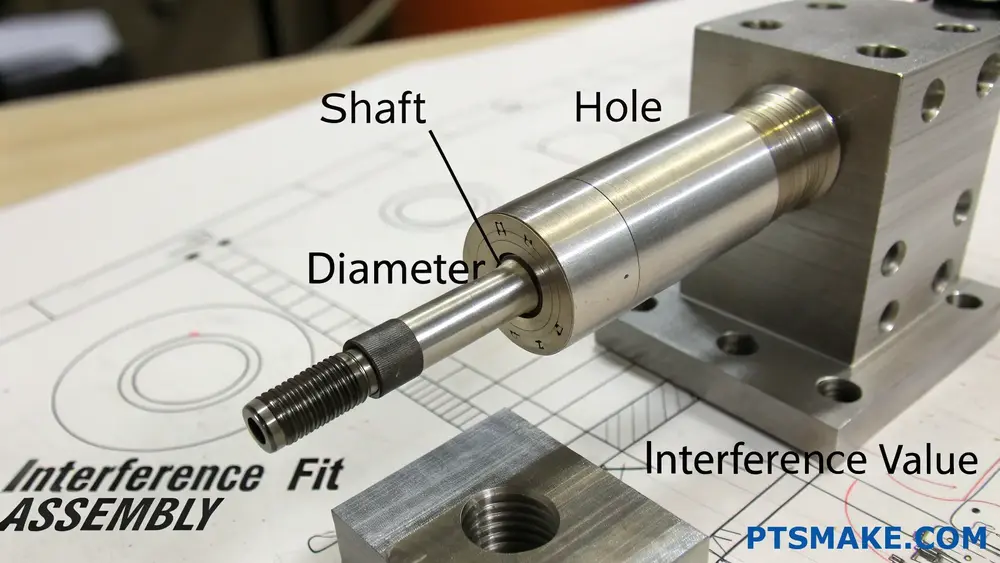

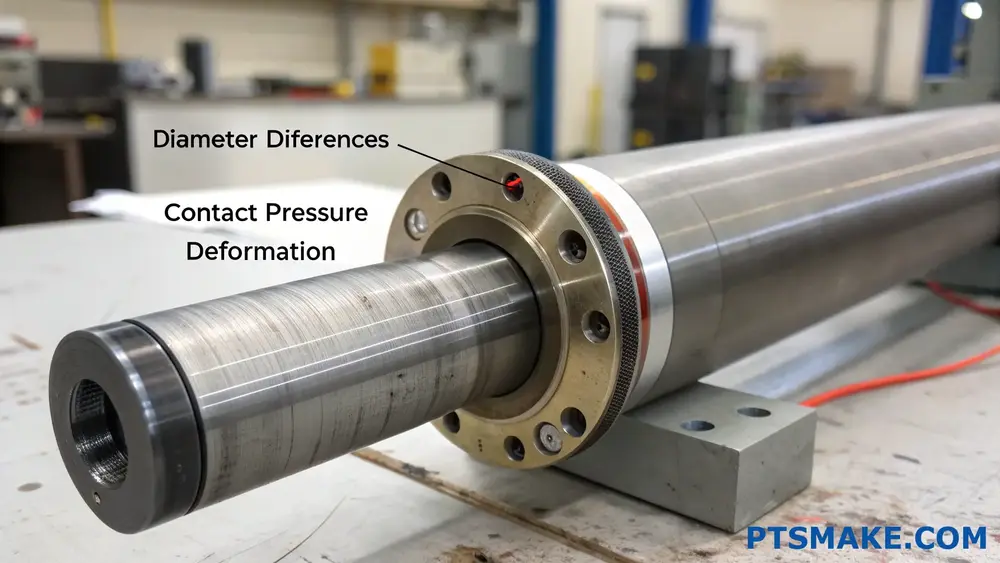

干渉フィットの計算では、シャフトが穴よりわずかに大きい場合、相手部品の寸法差を測定する必要があります。一般的な計算では、シャフトの直径から穴の直径を引いて干渉値を求めます。

干渉フィットの基本を理解する

確実で動かない接続が必要な部品を設計する場合、干渉フィットの計算を理解することが極めて重要です。基本的な原理は、2つの部品の一方を他方よりわずかに大きくすることで、2つの部品間にタイトフィットを作ることです。これにより ラジアル圧2 組み立てたときに部品と部品の間に

干渉フィット計算の構成要素

干渉フィットの計算には基本的な要素が含まれる:

- シャフト径(外側)

- 穴径(内側部品)

- 許容値

- 材料特性

干渉フィットの数式

干渉フィットの基本的な計算式は以下の通り:

干渉=シャフト径-穴径しかし、実際のアプリケーションでは、許容範囲を考慮する必要がある。ここでは、より包括的なアプローチを紹介する:

| パラメータ | 最大 | 最低限 |

|---|---|---|

| シャフト径 | Dmax | ドミン |

| 穴径 | dmax | ディミン |

| 妨害 | Imax = Dmax - dmin | イミン = Dmin - dmax |

干渉フィットの計算に影響を与える要因

温度に関する考察

温度変化は干渉フィットの計算に大きな影響を与えます。PTSMAKEでは、精密部品を設計する際、常に熱膨張係数を考慮しています。一般的な熱膨張の計算式は以下の通りです:

ΔD = D × α × ΔTどこでだ:

- ΔD = 直径の変化

- D = 元の直径

- α = 熱膨張係数

- ΔT = 温度変化

材料特性 衝撃

異なる材料は、干渉嵌合条件下で様々な挙動を示す:

- ヤング率は変形に影響する

- ポアソン比は半径方向応力に影響する

- 表面仕上げは組立力に影響する

- 材料の硬さが耐摩耗性を決める

実用例と公差

一般的な干渉範囲

| アプリケーション・タイプ | 典型的な干渉(mm/mm) |

|---|---|

| ライト・プレス・フィット | 0.0001 - 0.0003 |

| ミディアム・プレスフィット | 0.0003 - 0.0005 |

| ヘビー・プレス・フィット | 0.0005 - 0.0008 |

業界特有の要件

さまざまな業界で、さまざまなレベルの干渉フィットが要求される:

- 自動車ベアリングシートとギアアセンブリ

- 航空宇宙タービン部品と構造要素

- メディカル精密機器アセンブリ

- 産業機械シャフトとハブの接続

導入のベストプラクティス

品質管理対策

干渉フィットを成功させるために

- 校正された測定器を使用する

- 測定中の温度を一定に保つ

- 表面仕上げの要件を考慮する

- すべての測定と計算を文書化する

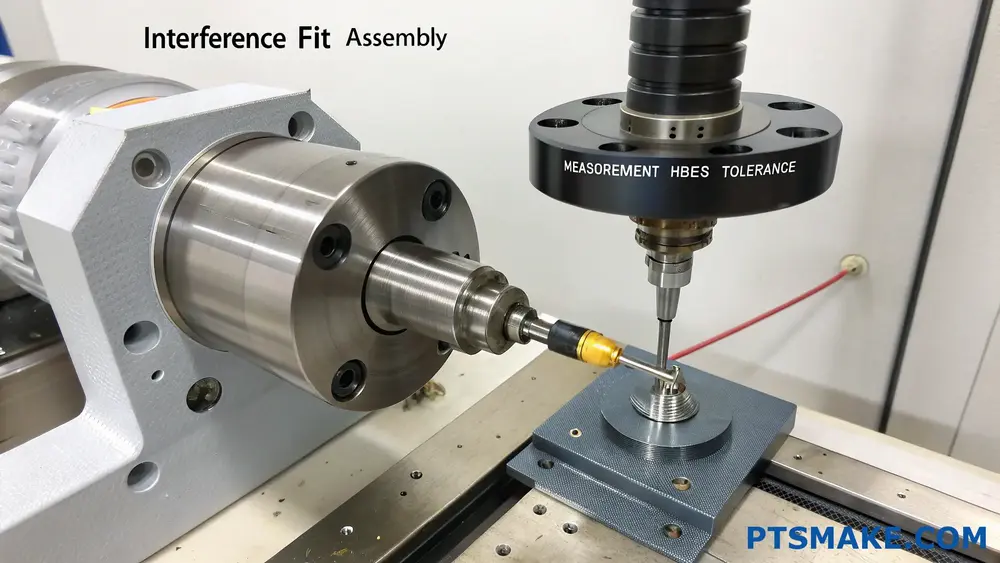

組み立てに関する考慮事項

適切な組み立て技術は極めて重要である:

- コンポーネントのアライメント

- 潤滑要件

- 組立力モニタリング

- 組み立て時の温度管理

共通の課題と解決策

問題予防

材料選択の問題

- ソリューション包括的な材料特性分析

- 運転条件の考慮

組み立ての難しさ

- 解決策適切な工具と治具

- 管理された組立環境

品質の一貫性

- 解決策定期的な測定ツールの校正

- 品質管理手順の文書化

高度な計算方法

最近の干渉フィットの計算には、計算機による方法がよく使われている:

有限要素解析(FEA)

- 応力分布解析

- 変形予測

- 温度効果シミュレーション

統計分析

- 公差スタックアップ計算

- プロセス能力研究

- 品質管理指標

安全性と信頼性への配慮

干渉フィットを計算する際は、常に考慮すること:

- 最大許容応力

- 疲労寿命要件

- 使用環境条件

- 重要なアプリケーションの安全係数

PTSMAKEでは、高度な測定システムと品質管理プロセスを採用し、お客様の部品の正確な干渉フィットを保証しています。このような細部へのこだわりが、精密製造における信頼できるパートナーとしての地位を維持しています。

インターフェアレンス・フィットはどの程度タイトか?

部品が合わなかったり、部品が緩んだりして苦労したことはありませんか?特に安定性が譲れないような重要な用途では、かみ合わせが合わずアセンブリが失敗するのは悔しいものです。

通常、金属部品の場合、直径1インチ当たり0.0001~0.0004インチが干渉嵌合の範囲です。気密性は、材料特性、使用条件、組立要件などの要因に依存し、部品が損傷することなく確実に接合されることを保証します。

干渉フィットの公差を理解する

アセンブリの完全性を維持するためには、干渉フィットの気密性が重要です。PTSMAKEでは、定期的に様々な干渉フィットを扱っていますが、部品の嵌合を成功させるためには、適切な公差を理解することが不可欠であることがわかりました。

素材に関する考察

材料の選択は、干渉フィットの要件に大きく影響します。異なる材料は、様々なレベルの 弾性変形3 押し合うと

| 素材の組み合わせ | 典型的な干渉(インチ/インチ) |

|---|---|

| 鋼鉄と鋼鉄 | 0.0002 - 0.0004 |

| アルミニウム・オン・スチール | 0.0001 - 0.0003 |

| ブラス・オン・スチール | 0.0001 - 0.0003 |

| 金属にプラスチック | 0.0003 - 0.0005 |

温度効果

温度変化は干渉フィットに大きな影響を与える:

- 運転中の熱膨張

- 組立温度に関する考慮事項

- 素材別膨張率

- 動作温度範囲

適切な干渉の計算

正しい干渉フィットを決定するには、いくつかの要素を考慮しなければならない:

コンポーネント・サイズ

相手部品の直径は、必要な干渉に直接影響する:

| コンポーネント直径(インチ) | 推奨干渉(インチ) |

|---|---|

| 0.5 - 2.0 | 0.0005 - 0.001 |

| 2.0 - 4.0 | 0.001 - 0.002 |

| 4.0 - 6.0 | 0.002 - 0.003 |

応募資格

アプリケーションによって、要求される干渉レベルは異なる:

軽作業用

- 最小限のストレス要件

- 簡単な組み立て/分解

- 干渉値の低下

中型用途

- 中程度の耐荷重

- 半永久的な組み立て

- 標準干渉値

ヘビーデューティー用途

- 高トルク・トランスミッション

- パーマネント・アセンブリ

- 最大許容干渉

組み立てに関する考慮事項

適切な組み立て技術は、干渉フィットを成功させるために非常に重要です:

表面処理

- ゴミのない清潔な表面

- 適切な表面仕上げ

- 必要に応じた適切な潤滑

組み立て方法

プレス・フィッティング

- 力の制御

- 均一な圧力分布

- 適切なアライメント・メンテナンス

サーマルフィッティング

- 外装部品の加熱

- 冷却インナー

- 温度差計算

品質管理対策

適切な干渉フィットを確実にするために、以下の品質管理ステップを実施する:

組立前検査

- 寸法検証

- 表面仕上げチェック

- 材料認証審査

組み立て後の検証

- アライメント検証

- 機能テスト

- 必要に応じて非破壊検査

共通の課題と解決策

過度の妨害

問題だ:

- コンポーネントの損傷

- 組み立ての難しさ

- 材料の変形

解決策

- 公差計算の修正

- 修正された組み立て方法

- 代替素材の選択

不十分な妨害

問題だ:

- 関節の故障

- 部品の緩み

- パフォーマンス低下

解決策

- より厳しい公差仕様

- 表面処理オプション

- 設計変更

産業用途

さまざまな業界では、特定の干渉フィットを考慮する必要があります:

自動車産業

- ベアリングの取り付け

- ギアアセンブリ

- シャフト部品

航空宇宙用途

- タービン部品

- 構造アセンブリ

- 重要な締結システム

医療機器製造

- 精密機器

- インプラント部品

- 手術器具

製造業のベストプラクティス

PTSMAKEでは、干渉フィットの製造に関する包括的なガイドラインを開発しました:

設計段階

- 詳細な公差分析

- 材料適合性の検証

- 組立方法計画

製造段階

- 精密加工プロセス

- 定期的な品質チェック

- ドキュメンテーション・メンテナンス

組み立て段階

- 管理された環境

- 適切な工具の選択

- 訓練された人材

干渉フィットの利点とは?

部品の緩みや予期せぬ回転に悩まされたことはありませんか?このような問題は、イライラさせるダウンタイムを引き起こすだけでなく、重要な機械の致命的な故障につながることもあります。従来の締結方法では、必要な信頼性が得られない場合があります。

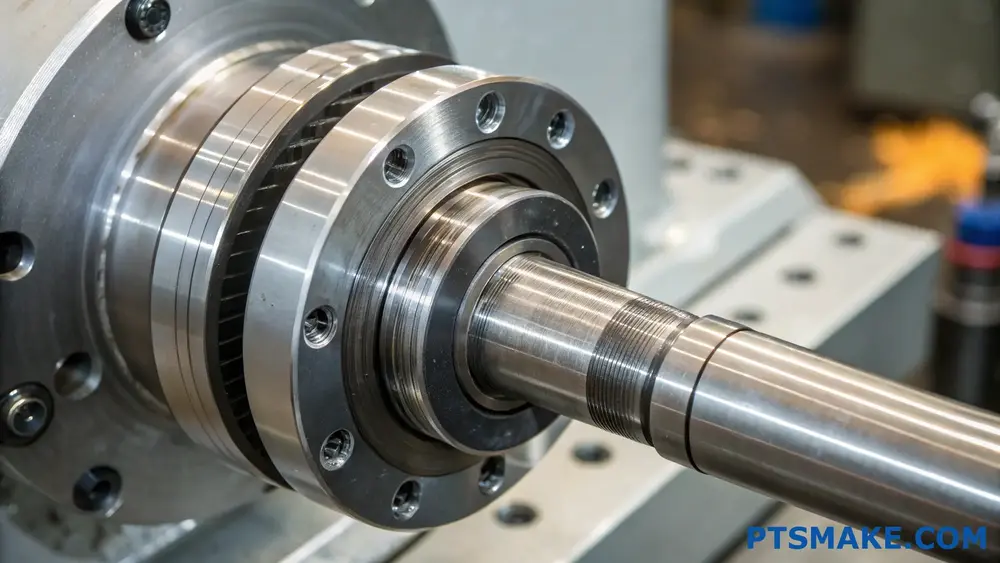

干渉フィットは、優れた安定性、優れた耐荷重性、追加締結部品の排除など、大きな利点を提供します。この機械的な接合方法は、大きな部品を小さな穴に無理やり押し込むことで、強固で信頼性の高い接続を作り出し、確実な組み立てを実現します。

干渉フィットの核心的メリットを理解する

強化された構造的完全性

干渉フィットの第一の利点は、卓越した構造的完全性を生み出す能力にある。適切に設計されていれば ラジアル圧4 嵌合部品間に発生する結合は、しばしば従来の締結方法を超える強度を生み出します。PTSMAKEでは、特に機械的安定性が重要な用途において、数多くの精密部品にこの技術を導入してきました。

簡素化された組立工程

干渉フィットの最大の魅力のひとつは、組み立て工程が合理化されていることだ:

| 組み立て機能 | ベネフィット |

|---|---|

| 追加部品なし | ネジやピンなどの留め具が不要になる |

| 組立時間の短縮 | 部品が正しく配置されれば、素早く取り付けられる |

| 在庫コストの削減 | 在庫や管理する部品が少ない |

| 最小限のメンテナンス | 定期的な締め付けや調整が不要 |

優れた負荷分散

干渉フィットの均一な圧力分布は、優れた耐荷重性を提供する:

- 接触面全体に均等に分布した応力

- 応力集中点のリスクを低減

- 静的負荷と動的負荷の両方に対する耐性を強化

- 従来の締結方法に比べ、疲労寿命が向上

経済的メリット

コスト削減の機会

干渉フィットの経済的メリットは、最初の組み立てにとどまらない:

| コスト係数 | インパクト |

|---|---|

| 材料費 | 部品点数の削減 |

| 人件費 | 組み立てとメンテナンスの時間を短縮 |

| 保証請求 | 故障率の減少 |

| 生産効率 | 組立工程の短縮 |

長期信頼性

干渉嵌合接続の耐久性は、しばしば次のような結果をもたらす:

- 部品寿命の延長

- メンテナンスの軽減

- 保証関連費用の減少

- 顧客満足度の向上

設計上の考慮事項

素材の選択

干渉フィットを成功させるには、適切な材料選択が重要です:

- 相手部品間の材料適合性

- 熱膨張特性

- 表面仕上げの要件

- 硬度と降伏強度の考慮

公差コントロール

干渉フィットの性能を最適化するには、精密な公差管理が不可欠です:

| 許容係数 | 必要条件 |

|---|---|

| 表面仕上げ | Ra 0.8-3.2 μm(代表値 |

| 丸み | 0.01mm以内 |

| 円筒度 | 0.02mm以内 |

| サイズ公差 | IT6-IT7グレード |

応用例

産業用途

干渉フィットは、様々な産業用途で広く使用されています:

- 回転機械のベアリングアセンブリ

- シャフトへのギア取り付け

- 自動車部品のブッシュ

- 精密アライメント・コンポーネント

重要な検討事項

干渉フィットを導入する際には、いくつかの要素に注意を払う必要がある:

- 組み立て時の温度の影響

- 適切なアライメント手順

- 組み立てに必要な力

- 表面処理方法

導入のベストプラクティス

組み立て技術

干渉フィットの組み立てに成功するには

- 相手表面の適切なクリーニングと準備

- 組み立て前の正しいアライメント

- 適切なプレス設備と治具

- 必要に応じて組み立て時の温度管理

品質管理対策

信頼性の高い干渉フィットを保証する:

| 管理措置 | 目的 |

|---|---|

| 寸法検査 | 部品サイズの確認 |

| 表面分析 | 仕上げの品質をチェックする |

| 組立力モニタリング | 適切なフィット感の確保 |

| 組み立て後のテスト | 接続の完全性を検証する |

PTSMAKEでは、すべての干渉フィット部品に対して厳格な品質管理基準を維持し、お客様に最適な性能と信頼性を保証しています。当社の高度な製造能力により、様々な用途で干渉フィットを成功させるために必要な精密な公差を達成することができます。

フィットの3つのタイプとは?

部品がうまく合わずに苦労したことはありませんか?部品がゆるすぎてぐらつきや摩耗を引き起こしたり、きつすぎて組み立てがほとんど不可能になったりすると、イライラしますよね。この一般的な問題は、コストのかかる生産の遅れや品質問題につながる可能性があります。

機械工学におけるはめあいには、主にクリアランス・フィット、トランジション・フィット、干渉はめあいの3種類があります。クリアランスフィットは自由な動きを可能にし、トランジションフィットは制御された動きを提供し、干渉フィットは永久的な結合を作成します。

クリアランス・フィットを理解する

クリアランス・フィットは、穴の直径がシャフトの直径より大きい場合に発生し、部品間の自由な動きを可能にします。このタイプのはめあいは、部品が簡単に回転したりスライドしたりする必要がある用途では非常に重要です。

クリアランス・フィットの用途

- ベアリングアセンブリ

- スライド機構

- ブッシュのシャフト回転

- 機械的リンケージにおけるピボット・ポイント

クリアランスフィットを設計する際には、いくつかの要素を考慮する必要がある:

| ファクター | 説明 | 重要性 |

|---|---|---|

| 動作温度 | 温度変化は材料の膨張に影響する | 適切なクリアランスを維持するために重要 |

| 潤滑条件 | 潤滑油膜に必要なスペース | 摩耗の軽減に不可欠 |

| 移動速度 | 高速走行ではより大きなクリアランスが必要 | オーバーヒートとバインディングを防止 |

| 負荷条件 | 摩耗と変形への影響 | 必要最小限のクリアランスを決定 |

トランジション・フィットの探求

トランジションフィットは、穴とシャフトの寸法が非常に近く、わずかなクリアランスまたは干渉が生じる中間領域を表します。PTSMAKEでは、精密な位置決めが必要な部品にトランジション・フィットを頻繁に使用する一方、時には分解も可能です。

トランジション・フィットが成功するかどうかは 幾何学的寸法と公差5 スペック。このようなフィット感は、特に以下のような場面で威力を発揮する:

トランジション・フィットの一般的な使い方

- 時々メンテナンスが必要な部品の位置決め

- 半永久的な組み立て

- 正確なアライメントが必要な部品

- 特殊な取り付けが必要なコンポーネント

干渉フィットをマスターする

プレス・フィットやフォース・フィットとも呼ばれる干渉フィットは、シャフトが穴よりわずかに大きい場合に発生する。これにより、部品間の強固で永久的な接続が生まれます。私の経験によると、干渉フィットを成功させるには、適切な準備と実行が重要です。

干渉フィットの重要な要素

| パラメータ | 考察 | インパクト |

|---|---|---|

| 材料特性 | 弾性と強度 | 応力分布に影響 |

| 表面仕上げ | 粗さと質感 | 保持力に影響 |

| 組み立て方法 | プレスまたはサーマルフィッティング | インストールの成功を決定する |

| インターフェース圧力 | 接触圧力レベル | 関節強度に影響 |

導入のベストプラクティス

- 材料特性に基づく適切な干渉値の計算

- 熱膨張係数を考える

- 適切な組み立て技術を使用する

- ゴミのない清潔な表面を保つ

正しいフィット感の選択

これら3種類のフィットの選択は、いくつかの要因によって決まる:

応募資格

- 機能的ニーズ

- 組立・分解頻度

- 負荷条件

- 環境要因

設計上の考慮事項

- 素材の選択

- コスト制約

- 製造能力

- メンテナンス要件

PTSMAKEでは、分析によって最適なフィットタイプを選ぶお手伝いをします:

- 動作条件

- パフォーマンス要件

- 組み立て方法

- メンテナンスの必要性

- コスト

製造業への影響

それぞれの適合タイプには、特有の製造アプローチが必要です:

クリアランス

- 精密な機械加工が必要だが、公差はより緩やか

- スムーズな操作のための表面仕上げに注力

- 適切な潤滑チャンネルの必要性

トランジション・フィット

- 厳しい公差管理が要求される

- 慎重な組み立て手順が必要

- 特殊な検査方法が必要な場合がある

干渉フィット

- 極めて精密な加工が必要

- 特殊な組立装置が必要な場合がある

- 適切な機能を発揮するためには、表面の仕上げが重要である。

品質管理対策

フィットの導入を成功させるために、次のことを考慮する:

- 正確な測定技術

- 適切な検査手順

- 組み立て時の環境制御

- 重要パラメータの文書化

PTSMAKEの品質管理プロセスには以下が含まれます:

- 高度な計測機器

- 温度管理された組立エリア

- 詳細な文書化手順

- 定期的な校正チェック

どのようなメカニカル・アセンブリーも、その成功の大部分は、適切なタイプの適合を選択し、実施することにかかっています。アプリケーションの要件、製造能力、および品質管理手段を慎重に検討することにより、私たちは、組み立てられたコンポーネントの最適な性能と信頼性を確保することができます。

3種類の公差とは?

設計仕様に忠実であるにもかかわらず、どうしても合わない部品を受け取ったことはないだろうか。あるいは、単体では完璧に思えた部品が、アセンブリとしては機能しないというフラストレーションに直面したことはありませんか?このような状況は、生産スケジュールを狂わせ、コストを劇的に上昇させます。

製造公差には、主に両側公差、片側公差、限界公差の3種類があります。それぞれが設計と製造において特定の目的を果たし、エンジニアと製造業者が部品の寸法を正確に管理し、適切な適合と機能を確保するのに役立ちます。

公差の基礎を理解する

製造業で公差について語るとき、私たちは基本的に部品寸法の許容できるばらつきについて議論しています。PTSMAKEでは、適切な公差指定が製造を成功させるために極めて重要であることを学びました。重要なのは、それぞれの公差が部品の機能と製造性にどのような影響を与えるかを理解することです。

二国間公差

両側公差は、公称寸法の上方および下方の両方で寸法のばらつきを許容するものです。たとえば、寸法を50mm±0.02と指定した場合、許容範囲は49.98mmから50.02mmとなります。このタイプは、次のような場合に特に便利です:

- 寸法はどちらの方向にも等しく変化する。

- ノミナル・ディメンションは最適なターゲット

- 製造工程では当然、平均値付近でばらつきが生じる。

一方的な公差

片側公差は、公称寸法から一方向のみの変動を許容する。これは 干渉フィット6 アプリケーションや、材料の最大/最小条件が重要な場合に使用されます。PTSMAKEでは、このような精密シャフトアセンブリをよく目にします:

- すべてのバリエーションは、基本サイズより上か下でなければならない。

- 公差範囲の一方の極は、公称寸法に等しい。

- 重要なクリアランスまたは干渉を維持しなければならない

限界公差

限界公差は、公称値を参照することなく、許容寸法の最大値と最小値を直接指定します。たとえば、50mm ±0.02と書く代わりに、50.02mm - 49.98mmと指定します。この方法

- 許容範囲に関する混乱をなくす

- 明確な検査基準を提供

- 品質管理プロセスに有効

実用例と考察

これらの公差の種類が製造にどのような影響を与えるかをよりよく理解するために、その用途を調べてみよう:

| 公差タイプ | 用途 | 適用例 | 主な利点 |

|---|---|---|---|

| 二国間 | 汎用機械加工 | 標準シャフト径 | 均等なバリエーション |

| 一方的 | プレスフィット、クリアランスが重要 | ベアリングシート | 制御された干渉 |

| 制限 | 精密部品 | 医療機器 | 直接測定 |

適切な公差タイプの選択

トレランスタイプの選択は、いくつかの要因に左右される:

機能要件

- 動作環境

- 組み立て方法

- 性能仕様

- 安全への配慮

製造能力

PTSMAKEでは、公差の選定を以下の基準で評価する:

- 利用可能な設備精度

- プロセス能力

- 計測システム

- コストへの影響

経済的要因

公差を選択する際には、これらの点を考慮してください:

- 生産量

- 検査費用

- スクラップ率

- 製造の複雑さ

品質管理への影響

公差の種類が異なれば、品質管理のアプローチも異なる:

測定と検査

- 両側公差は、中心的なプロセス制御を必要とする

- 一方的な公差は、方向ドリフトを注意深く監視する必要があります。

- 限界公差には精密な測定装置が必要

必要書類

公差の種類ごとに特定の文書が必要である:

- 明確な寸法の吹き出し

- 検査プロトコル

- 工程管理図

- 不適合基準

コストへの影響

公差の種類とコストの関係は大きい:

生産コスト

- 公差を厳しくすると、一般的に製造コストが高くなる

- 一方的な公差は、特別な工具を必要とする場合があります。

- 限界公差には、より高度な測定装置が必要な場合が多い。

品質管理コスト

- 検査頻度の要件

- 機器校正の必要性

- 要員トレーニング

- ドキュメンテーション・オーバーヘッド

産業別アプリケーション

業界によって、特定の公差タイプが好まれる:

自動車産業

- 一般部品の両側公差

- 高精度フィットのための片側公差

- セーフティクリティカルな部品の限界公差

航空宇宙用途

- 高精度の両側公差

- 航空機部品の特定一方公差

- クリティカルなシステムに対する厳しい許容限界

医療機器製造

- 超精密な両側公差

- デバイス・インターフェース用の特殊な片側公差

- 患者安全のための限界許容誤差

干渉フィットの計算式とは?

完璧にフィットするはずの部品が、緩すぎたり、ありえないほどきつかったりしたことはありませんか?このようなフラストレーションは、単にイライラさせるだけでなく、部品の不具合や生産コストの増加、精密なフィットを扱う場合の納期遅れなどにつながる可能性があります。

干渉フィットの計算式は比較的簡単です:干渉=最小軸径-最大穴径。この計算により、嵌合部品間の重なりが決定され、構造的完全性を維持しながら確実な接続が保証されます。

基本コンポーネントを理解する

干渉フィットの公式は単純に見えるかもしれませんが、その適用にはいくつかの要因を慎重に考慮する必要があります。PTSMAKEでは、精密製造工程で定期的に様々な干渉フィットを扱っています。基本公式は、製造公差を含めるために拡張することができます:

実際の干渉範囲の計算

- 最大干渉=最大シャフト径-最小穴径

- 最小干渉=最小シャフト径-最大穴径

干渉フィットの公差に関する考察

干渉フィットを計算する場合、次のことを考慮しなければならない。 幾何学的寸法と公差7.重要な許容誤差の内訳は以下の通り:

製造公差

| コンポーネント | 上限の許容範囲 | より低い許容範囲 |

|---|---|---|

| シャフト | +0.02mm | +0.01mm |

| 穴 | -0.01mm | -0.02mm |

材料特性 衝撃

干渉フィットの成功は、材料特性に大きく左右されます。私は、干渉フィットを設計する際に、これらの要素が非常に重要であることを発見しました:

ヤング率

- スチール:200 GPa

- アルミニウム:69 GPa

- 真鍮:100-125 GPa

熱膨張係数

異なる材料や温度変化を扱う場合は、これらを考慮してください:

| 素材 | 係数 (×10-⁶/°C) |

|---|---|

| スチール | 11.7 |

| アルミニウム | 23.1 |

| 真鍮 | 19.0 |

実用ガイドライン

私の製造の経験では、干渉フィットを成功させるには、次のことに注意を払う必要がある:

表面仕上げの要件

- シャフトRa 0.8-1.6 μm

- 穴Ra 1.6-3.2 μm

組み立て方法

プレス・フィッティング

- コントロールされた力加減が必要

- 小型部品に最適

- 当社のCNC機械加工サービスでよく使用されるもの

サーマルフィッティング

- 外側の部品を加熱する

- または内部コンポーネントの冷却

- 組み立てが容易

安全要素と設計上の考慮事項

干渉フィットを設計する際、私はこれらの安全係数を推奨する:

圧力計算

干渉フィッティングによって発生する圧力(P)は、次のようにして計算できる:

P = E × δ / (2r)

どこでだ:

- E = ヤング率

- δ = 放射状の干渉

- r = 公称半径

ストレス分析

| ストレスタイプ | 典型的な範囲 | 最大許容値 |

|---|---|---|

| フープストレス | 30-50% 収量 | 70% 収量 |

| ラジアル応力 | 20-40% 収量 | 60% 収量 |

産業別アプリケーション

PTSMAKEでは、さまざまな干渉フィットのアプリケーションに遭遇する:

自動車部品

- ベアリングの取り付け

- ギアアセンブリ

- ブッシング・フィット

航空宇宙用途

- タービン部品

- ランディング・ギア・アセンブリー

- 構造ジョイント

品質管理対策

干渉フィットを成功させるために

組み立て前のチェック

- 寸法検証

- 表面仕上げ検査

- 材料認証

組み立て後の検証

- 同心度測定

- トルクテスト

- 目視検査

共通の課題と解決策

私の精密製造業の経験から言うと:

チャレンジ防止

- 材料選択のミスマッチ

- 温度管理の問題

- 表面仕上げの問題

トラブルシューティング

- 計算の検証

- 材料証明書のチェック

- 組み立て手順の見直し

干渉フィットを成功させるには、理論的な計算と実践的な経験のバランスが必要だとわかりました。PTSMAKEでは、高度な製造能力と厳格な品質管理を組み合わせ、お客様の用途に最適な干渉フィットを実現しています。

干渉フィットの経験則とは?

2つの部品を組み立てるとき、その組み合わせが不可能に思えたが、設計通りだったという経験はないだろうか。特に高価な精密部品を扱う場合、部品を無理に押し付けすぎているのか、それとも不十分なのかわからないもどかしさに神経をすり減らすことがある。

干渉フィットの一般的な経験則は、ほとんどの金属アセンブリの場合、シャフトの直径1インチあたり0.001インチの干渉を維持することです。つまり、1インチのシャフトの場合、干渉は約0.001インチであるべきであり、コンポーネントの損傷を招くことなく確実にフィットします。

干渉フィットの基本を理解する

圧入または力嵌めとも呼ばれる干渉嵌合は、シャフトの直径が嵌め込む穴よりもわずかに大きい場合に起こります。これにより、部品が組み合わされる際に、弾性変形によって強力な機械的結合が生まれます。PTSMAKEでは、高精度のシャフトを必要とするお客様とよく仕事をします。 干渉許容差8 メカニカルアセンブリー用

干渉フィットの一般的な用途

- ハウジング内のベアリング

- フレームのブッシュ

- コネクティングロッドのピン

- シャフト上のギア

- アクスル上のホイールハブ

適切な干渉値の計算

干渉フィットの計算は、いくつかの要因によって異なります。ここでは、一般的な材料についての基本的なガイドを示します:

| 素材の組み合わせ | 推奨干渉(インチ/インチ) |

|---|---|

| スチール-スチール | 0.001-0.002 |

| アルミニウム-スチール | 0.0008-0.0015 |

| ブロンズ・スチール | 0.0006-0.0012 |

| 鋳鉄-スチール | 0.0009-0.0018 |

干渉フィットの温度に関する考察

温度は、干渉フィットの組み立てにおいて重要な役割を果たします。外側の部品を熱したり、内側の部品を冷やしたりすると、一時的に寸法が変化し、組み立てが容易になります。サーマル・フィッティングとして知られるこのプロセスには、慎重な計算が必要です:

必要な温度変化

- 外側を加熱する場合:ΔT=干渉/(α×D)

- どこでだ:

- ΔT = 必要な温度変化

- α = 熱膨張係数

- D = 公称直径

材料特性 衝撃

素材によって、干渉フィットに対する反応は異なる。以下の要因を考慮してください:

表面仕上げの要件

- 研磨面Ra 0.2-0.8 μm

- 機械加工面Ra 0.8-1.6 μm

- リーマ穴Ra 1.6-3.2 μm

組立方法とベストプラクティス

PTSMAKEでは、以下の組み立て手順に従うことを推奨しています:

プレス・フィッティング

- 完璧なアライメントを確保

- 安定したコントロールされた力を加える

- 適切なプレス工具を使用する

- 押す力をモニターする

- 最終位置を確認する

サーマルフィッティング

- 必要な温度差を計算する

- コンポーネントを均一に加熱/冷却

- 温度差があるうちに素早く組み立てる

- 組み立てが平衡に達するのを待つ

品質管理対策

干渉フィットを成功させるために

組み立て前のチェック

- 両方の成分を正確に測定する

- 表面仕上げの品質を確認する

- バリや損傷がないか

- 適切なアライメントツールの有無を確認する

組み立て後の検証

- 適切なシーティングの確認

- アライメントの確認

- 材料ストレスの兆候を監視する

- 組立パラメータの文書化

よくある問題のトラブルシューティング

干渉フィットを扱う場合、このような問題が発生する可能性がある:

よくある問題と解決策

過剰な力が必要

- 測定値の確認

- 表面仕上げのチェック

- サーマルフィッティングの検討

コンポーネントの損傷

- 干渉計算の見直し

- 工具の状態を検査する

- 組立工程の評価

ミスアライメント

- 適切なガイドを使用する

- 固定具の改善

- 垂直性を確保する

業界特有の考慮事項

業界によって必要なアプローチは異なる:

自動車産業

- 回転部品への高い干渉

- 温度サイクルに関する考察

- 疲労耐性要件

航空宇宙用途

- 公差管理の厳格化

- 特別な材料への配慮

- 文書化要件の強化

医療機器製造

- 生体適合性への懸念

- 滅菌の要件

- 表面仕上げのニーズ強化

これらのガイドラインを正しく理解し、適用することで、干渉フィットは信頼性が高く、長持ちするアセンブリを提供することができます。PTSMAKEでは、お客様の特定の要件を満たすために、厳しい公差と優れた表面仕上げを維持し、干渉フィットアプリケーション用のコンポーネントの正確な製造を保証します。

測定における干渉フィットとは何か?

うまくかみ合わない部品に苦労したことはありませんか?ぴったり合うはずの部品が、きつすぎたり、ゆるすぎたりして、組み立ての頭痛の種になったり、故障の原因になったりすると、イライラしますよね。この一般的な課題は、干渉フィットの誤解に起因することがよくあります。

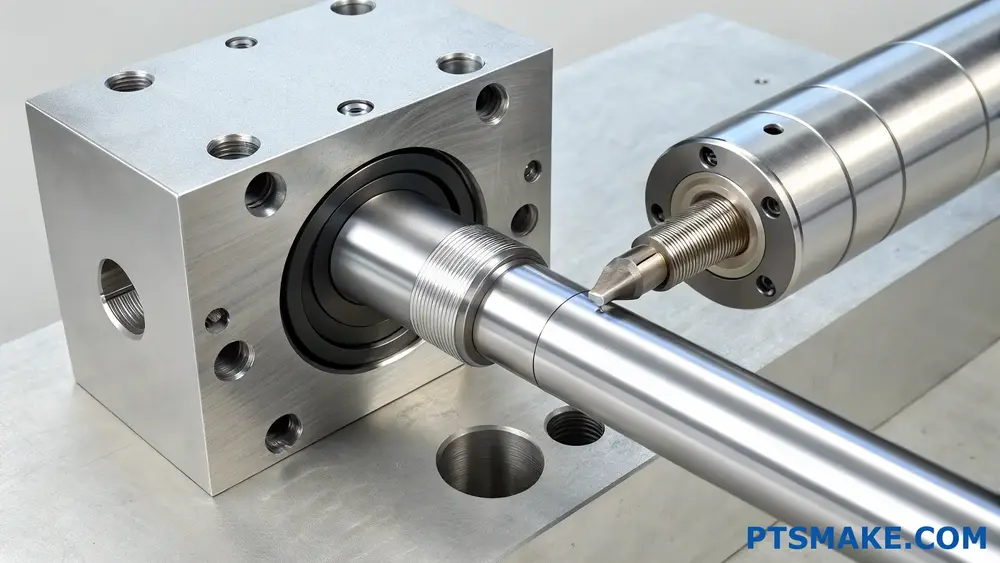

干渉フィットは、シャフトの直径が穴の直径よりもわずかに大きい機械的接続の一種であり、組み立て時にタイトで安全なジョイントを作成します。この嵌め合い方式は、摩擦や材料の変形によって、ファスナーを追加することなく、部品が確実に一体化します。

干渉フィットの基本を理解する

精密製造において、完璧な干渉フィットを実現するには、細部にまで注意を払う必要がある。そのコンセプトは 弾性変形9 を強制的に結合させます。PTSMAKEで部品を加工する際には、材料の特性と用途を慎重に検討し、最適な干渉レベルを決定します。

妨害フィットの種類

製造業で使用される一般的なタイプの干渉フィットはいくつかある:

光干渉フィット

- 薄肉部品に使用

- 時々分解が必要な部品に適しています。

- 典型的な干渉範囲:直径1インチ当たり0.0001インチ~0.0004インチ

中程度の干渉フィット

- 最も一般的な一般機械

- 信頼性の高いトルク伝達を提供

- 典型的な干渉範囲:直径1インチあたり0.0003インチ~0.0007インチ

ヘビー・インターフェアレンス・フィット

- パーマネント・アセンブリに使用

- 最大限の保持力を提供

- 典型的な干渉範囲直径1インチあたり0.0005~0.0010インチ

必要な干渉フィットの計算

干渉フィットの適切な計算には、いくつかの重要な要素が含まれる:

| ファクター | 説明 | 重要性 |

|---|---|---|

| 材料特性 | 弾性と熱膨張 | 材料の不具合を防ぐために重要 |

| 動作温度 | 予想温度範囲 | フィットのきつさに影響 |

| 表面仕上げ | 表面粗さの要件 | 組み立てに必要な力に影響 |

| 負荷要件 | 印加される力とトルク | 必要最小限の干渉を決定 |

干渉フィットの設計上の考慮点

素材の選択

素材の選択は、干渉フィットの成功に大きく影響します。PTSMAKEでの私の経験では、次のように考えています:

- 材料の強度と延性

- 熱膨張係数

- 耐摩耗性

- 費用対効果

製造公差

正確な公差を達成することは、干渉フィットのために非常に重要です。私たちは維持します:

- 厳格な寸法管理

- 表面仕上げの要件

- 真円度仕様

- 円筒度公差

組立方法とベストプラクティス

プレス・フィッティング

圧入は、干渉フィットの最も一般的な組立方法です。主な注意点は以下の通りです:

- 適切なアライメント

- 安定したプレス力

- 適切な工具の使用

- 部品表面の保護

サーマルフィッティング

シュリンク・フィッティングと呼ばれることもある:

- 外装部品の加熱

- インナーコンポーネントの冷却

- 温度差がある状態での迅速な組み立て

- アセンブリが熱平衡に達するのを待つ

干渉フィットの一般的な用途

干渉フィットは様々な産業で広く使用されている:

自動車産業

- ホイールベアリング

- ギアアセンブリ

- ブッシングとスリーブ

航空宇宙用途

- エンジン部品

- ランディング・ギア・アセンブリー

- 構造接続

産業機械

- シャフトとハブの接続

- ベアリングの取り付け

- ギアの取り付け

トラブルシューティングと品質管理

干渉をうまくフィットさせるために、私たちは次のことを実行する:

組み立て前のチェック

- 寸法検証

- 表面仕上げ検査

- 材料認証審査

組立モニタリング

- 圧入時の力のモニタリング

- サーマル・フィッティング時の温度制御

- アセンブリのアライメント検証

組み立て後の検証

- 機能テスト

- 寸法安定性チェック

- 必要に応じて非破壊検査

コストと経済効果

干渉フィットの経済的側面には以下のようなものがある:

初期費用

- 精密加工の要求

- 材料選択の影響

- 特殊工具のニーズ

長期的なメリット

- メンテナンスの必要性を低減

- 信頼性の向上

- 部品寿命の延長

PTSMAKEでは、高度な製造能力と経験豊富なエンジニアリングチームにより、お客様が品質基準を維持しながらこれらのコストを最適化するお手伝いをいたします。

インターフェアランス・フィット組立時の部品損傷を防ぐには?

干渉フィットの組み立て中に、部品が破損して悔しい思いをしたことはありませんか?これは、コストのかかる手直し、生産の遅れ、部品の廃棄につながる一般的な課題です。高価な部品が組み立て中に破損するのを見るストレスは、圧倒的なものです。

干渉フィットの組み立て中に部品が損傷するのを防ぐには、適切な準備、温度管理、アライメントの正確さ、一定の力を加えることに重点を置いてください。適切な潤滑剤を使用し、表面を清浄に保ち、正確な寸法公差を維持することも、組み立てを成功させるために極めて重要です。

重要な要素を理解する

材料の選択と適合性

干渉フィットの成否は、シャフトとハブの材質に大きく左右されます。材質が異なれば 熱膨張係数10 と機械的特性PTSMAKEでは、最適な性能を確保し、組み立て時の損傷を防ぐために、材料の組み合わせを慎重に評価します。

一般的な素材の組み合わせのクイック・リファレンス・ガイドです:

| ハブ素材 | シャフト材質 | 互換性評価 | リスクレベル |

|---|---|---|---|

| スチール | スチール | 素晴らしい | 低い |

| アルミニウム | スチール | グッド | ミディアム |

| 真鍮 | スチール | 非常に良い | 低い |

| プラスチック | スチール | フェア | 高い |

表面処理の要件

部品の損傷を防ぐには、表面処理が重要な役割を果たします。嵌合面は

- バリや加工痕がない

- 適切な洗浄と脱脂

- 指定された表面粗さパラメータの範囲内

- 組み立て前に酸化から保護

温度管理技術

制御された加熱方法

組み立てに熱膨張を利用する場合、温度管理は極めて重要である。私は次のような方法を推奨している:

- 正確な制御のための誘導加熱

- 均一な温度分布のためのオイルバス加熱

- 非金属部品用熱風システム

- 複雑な形状の赤外線加熱

冷却アプリケーション

シャフト冷却用:

- 一時的な収縮のためのドライアイス冷却

- 液体窒素による大幅な寸法変化

- 制御環境冷却チャンバー

- 温度監視システム

組立工程の最適化

アライメントコントロール

適切なアライメントは損傷防止に不可欠である。以下のキーポイントを考慮してください:

- アライメント治具とガイドの使用

- レーザーアライメントシステムの導入

- 組み立て時に垂直を保つ

- 組立力を常時監視

フォース・アプリケーションの方法

組み立て時の力のかけ方は、部品の完全性に大きく影響する:

| 方法 | メリット | ベストアプリケーション |

|---|---|---|

| 油圧プレス | コントロールされた力、安定した結果 | 大型部品 |

| メカニカルプレス | 簡単な操作、費用対効果 | 中小部品 |

| インパクト・アセンブリ | 迅速なプロセス、最小限のセットアップ | 堅牢なコンポーネント |

| ネジ式アセンブリ | 正確なコントロール、リバーシブル | デリケートな部分 |

品質管理対策

組立前検査

これらの検査ステップを実施する:

- 寸法検証

- 表面仕上げ測定

- 材料硬度試験

- 幾何公差チェック

プロセス監視

組み立て中、これらのパラメータを監視する:

- 応用力の傾向

- 温度変化

- アライメント精度

- 組み立て速度

- 最終ポジションの確認

先進技術とツール

最新の組立設備

PTSMAKEでは、最先端の組立設備に投資しています:

- 力監視プレスシステム

- 温度管理された組立ステーション

- 自動アライメント検証

- リアルタイム・データ・ロギング機能

品質検証ツール

品質保証に不可欠なツールには以下のようなものがある:

- デジタルフォースゲージ

- 赤外線サーマルカメラ

- 精密測定機器

- データ分析ソフトウェア

よくある問題のトラブルシューティング

予防戦略

組み立ての問題を最小限に抑える:

- 詳細な組み立て手順を作成する

- オペレーターを徹底的に訓練する

- 定期的な機器のメンテナンス

- 成功したプロセスを文書化する

- 定期的に手順を見直し、更新する

問題解決

問題が起きたとき

- 故障パターンの分析

- 組み立てパラメーターを見直す

- 環境条件のチェック

- 材料の仕様を確認する

- 必要に応じてプロセスを調整する

ドキュメンテーションとトレーニング

プロセス・ドキュメンテーション

詳細な記録を保持する:

- 組み立て手順

- 品質要件

- 検査基準

- トレーニング教材

- 問題解決ガイド

オペレーター・トレーニング

トレーニングを重視する:

- 正しい工具の使い方

- 温度モニタリング

- 力を加えるテクニック

- 品質検査方法

- 安全手順

コストに関する考察

予防の経済効果

損害防止に投資することで、大きなリターンが得られる:

- スクラップ率の低減

- 手直しコストの削減

- 生産効率の向上

- 製品品質の向上

- 顧客満足度の向上

リスク評価

組立リスクを評価する際には、これらの要素を考慮する:

- 成分値

- 生産量

- 材料特性

- 組み立ての複雑さ

- 環境条件

高応力干渉フィットの用途に最適な素材は?

重要なアプリケーションで、干渉フィッティングアセンブリの不具合によるフラストレーションを経験したことがありますか?その結果は、生産の遅れからコンポーネントの致命的な故障に至るまで、壊滅的なものになる可能性があります。負荷がかかった状態で部品が分離したり、永久変形したりすると、コストがかかるだけでなく、システム全体の信頼性が損なわれます。

高応力の干渉はめあい用途に最も適した材料は、硬化鋼、ニッケル合金、および特定の等級のステンレス鋼です。これらの材料は、圧縮荷重下で優れた耐摩耗性を維持しながら、強度、硬度、寸法安定性の最適な組み合わせを提供します。

干渉フィットのための素材特性の理解

干渉フィットの成功は、シャフトとハブの両材料の機械的特性に大きく依存します。最も重要な特性は以下の通りです:

降伏強度と弾性率

材料の降伏強度は、次のような荷重に耐える能力を決定する。 ラジアル応力11 を永久変形させることなく維持することができます。降伏強度の高い材料は、より大きな荷重下でも干渉嵌合を維持することができる。弾性率は、材料が最初の組み立て応力にどのように反応するかに影響します。

表面硬度と耐摩耗性

硬い材料は、組立時や運転時の耐摩耗性に優れています。例えば、AISI 4340のような通し焼入れ鋼は、寸法安定性を維持しながら優れた耐摩耗性を提供します。

高応力用途向けトップ素材の組み合わせ

ここでは、干渉フィットに最も効果的な素材の組み合わせを紹介する:

| ハブ素材 | シャフト材質 | メリット | アプリケーション |

|---|---|---|---|

| 4340スチール | 4140スチール | 高強度、優れた耐疲労性 | 重機、動力伝達 |

| 17-4 PH SS | 316 SS | 耐食性、優れた強度 | 舶用機器、食品加工 |

| インコネル718 | ナイトロニック50 | 高温安定性、耐摩耗性 | 航空宇宙、タービン部品 |

合金鋼

鋼合金は、高応力の干渉嵌合に最も一般的な選択肢であり続けています。PTSMAKEでは、頻繁に推奨しています:

- AISI 4340:高強度と優れた延性により、ハブに最適。

- AISI4140:耐摩耗性に優れ、シャフトに最適。

- AISI 8620:表面硬化が必要な場合に最適

ステンレス・スチール・オプション

ステンレス鋼は、十分な強度を保ちながら耐食性を発揮する:

- 17-4 PH:熱処理後の強度と硬度に優れる

- 316:海洋用途に優れた耐食性

- 440C:摩耗が重要な用途向けの優れた硬度

材料選択のための設計上の考慮事項

温度効果

材料の選択は、使用温度範囲を考慮しなければならない:

- 熱膨張係数は、相手部品間で類似していなければならない。

- 最高使用温度が材料特性に与える影響を考慮する

- フィット保持に対する熱サイクル効果を考慮する

表面仕上げの要件

材料特性と表面仕上げの相互作用は極めて重要である:

- より硬い材料は、通常、より良い表面仕上げを可能にする

- 表面粗さは実際の干渉に影響する

- 適切な表面処理により、フィット性能を高めることができる

製造に関する考慮事項

加工適合性

さまざまな材料は、さまざまな加工上の課題をもたらします:

- 硬い材料では、特殊な工具が必要になる場合がある。

- 特定の切削速度と送りが必要な合金もあります。

- 表面仕上げの要件が加工戦略に影響

熱処理要件

最適なパフォーマンスを発揮するためには、適切な熱処理が不可欠である:

- スルーハードニングとケースハードニングの比較

- ストレス解消への配慮

- 熱処理後の寸法安定性

費用対効果分析

素材を選ぶ際には、トータルコストへの影響を考慮すること:

- 部品あたりの材料費

- 加工時間と工具費

- 熱処理および表面仕上げ費用

- 長期メンテナンスの必要性

品質管理対策

一貫した材料特性を確保するには

- 材料認証検証

- 硬さ試験プロトコル

- 寸法検査方法

- 表面仕上げ測定

環境要因

材料の選択において環境への影響を考慮する:

- 耐食性要件

- 化学物質への暴露

- 温度変動の影響

- 湿度が長期性能に与える影響

産業別アプリケーション

さまざまな業界には独自の要件がある:

航空宇宙

- 高温安定性

- 重量に関する考慮事項

- 厳しい材料認証要件

自動車

- 費用対効果

- 大量生産能力

- 様々な条件下で安定した性能

医療機器

- 生体適合性

- 滅菌耐性

- 高精度の要求

素材選択の将来動向

この分野は進化し続けている:

- 先進複合材料

- 新しい表面処理

- シミュレーション能力の向上

- 製造工程の強化

温度は干渉フィットの性能にどう影響するか?

完璧に設計された干渉フィットが突然ゆるくなったり、きつくなりすぎたりして、いらいらした経験はありませんか?温度変化により、一見正確にフィットしているように見えても、技術的には頭痛の種となり、部品の不具合や組み立ての困難につながることがあります。

温度は、相手部品の寸法を変化させることで、干渉フィットの性能に大きく影響します。材料は加熱されると膨張し、冷却されると収縮します。この熱挙動は、組み立てられた部品間の干渉圧力と保持力に直接影響します。

熱効果の基本を理解する

熱膨張と熱収縮

干渉フィットを扱う場合、熱の影響を理解することは極めて重要である。材料はその性質によって温度変化に対する反応が異なります。 熱膨張係数12.PTSMAKEでは、さまざまな素材を扱うことが多く、温度変化がフィットの公差に大きな影響を与えることを観察してきました。

基本的な関係は、この簡略化した式で表すことができる:

∆L = L₀ × α × ∆T

どこでだ:

- ∆L = 長さの変化

- L₀ = 元の長さ

- α = 熱膨張係数

- ∆T = 温度変化

材料固有の考慮事項

材料によって熱挙動が異なるため、干渉フィットの特性にも影響する:

| 素材 | 熱膨張係数 (×10-⁶/°C) | 温度感受性 |

|---|---|---|

| スチール | 11-13 | 中程度 |

| アルミニウム | 22-24 | 高い |

| 真鍮 | 18-20 | 高い |

| チタン | 8.6 | 低い |

組み立てとパフォーマンスへの影響

組み立てに関する考慮事項

組み立て時の温度差は、取り付けプロセスを容易にしたり、複雑にしたりします。例えば、スチールシャフトをアルミハウジングに組み付ける場合、ハウジングを加熱したりシャフトを冷却したりすることで、一時的に寸法が変化し、組み立てが容易になります。

パフォーマンスへの影響

さまざまな使用温度下での干渉フィットの性能は、いくつかの要因に左右されます:

動作温度範囲

- 通常の動作条件

- 極端な温度への暴露

- 温度サイクル効果

素材の組み合わせ効果

- 類似素材の組み合わせ

- 異種材料の組み合わせ

- 界面圧力変動

温度補償の設計戦略

計算方法

干渉篏合設計で熱の影響を考慮するには、以下の要因を考慮してください:

- 最高使用温度

- 最低使用温度

- 組立温度

- 両コンポーネントの材料特性

デザイン・ガイドライン

温度範囲にわたって最適な干渉フィット性能を実現:

適合する熱膨張係数を持つ材料を選ぶ

干渉許容量を考慮して計算する:

- 室温寸法

- 動作温度範囲

- 極端な温度での必要な干渉

安全性を考慮する:

- サーマルサイクリング

- ストレス緩和

- 材料特性のばらつき

品質管理とテスト

温度モニタリング

PTSMAKEでは、製造と組み立ての両方で厳密な温度監視を行っています:

- 組み立て前の温度検証

- 組立環境温度制御

- 組み立て後の温度安定化

検証方法

信頼性の高い干渉フィットの性能を確保する:

- 熱サイクル試験

- 様々な温度での引き抜き力測定

- 寸法安定性モニタリング

実用例とケーススタディ

産業用途

温度の影響を受ける一般的な干渉フィットの用途:

- ベアリングの取り付け

- ギアアセンブリ

- シャフトカップリング

- ホイールハブ

問題予防策

PTSMAKEでの経験に基づき、我々は推薦する:

- 組み立て時の正確な温度制御

- 適切な材料の選択と処理

- 定期的なメンテナンスと点検の手順

- 組み立て条件の文書化

将来のトレンドとイノベーション

先端材料

新しい素材が開発されている:

- より優れた熱安定性

- 寸法管理の向上

- 強化されたパフォーマンス特性

スマート・マニュファクチャリング・ソリューション

現代の製造アプローチには、以下のようなものがある:

- リアルタイム温度モニタリング

- 自動組立システム

- 予知保全機能

干渉嵌合に対する温度の影響を包括的に理解することで、エンジニアはより信頼性が高く効率的なアセンブリを設計することができます。設計、製造、組立の各段階で熱挙動を考慮することで、より堅牢で信頼性の高い機械的接続を実現することができます。

完璧なフィットのための正確な測定と公差計算の詳細については、こちらをクリックしてください。 ↩

干渉フィットの圧力分布の詳細と設計の最適化については、こちらをクリックしてください。 ↩

干渉フィットの弾性挙動について詳しく学び、設計上の決定を最適化するためにクリックしてください。 ↩

クリックすると、ラジアル圧の計算と最適化に関する高度な工学原理をご覧いただけます。 ↩

クリックすると、最適なフィットを選択するための高度なGD&Tテクニックをご覧いただけます。 ↩

精密工学における干渉フィットの重要な役割については、こちらをクリックしてください。 ↩

GD&Tの原理と製造現場での実践的な応用について詳しく知りたい方は、こちらをクリックしてください。 ↩

特定のアプリケーションのための正確な干渉公差の計算の詳細については、クリックしてください。 ↩

材料の変形原理とそれが設計に与える影響については、こちらをご覧ください。 ↩

干渉嵌合アプリケーションにおける熱膨張と、組立の成功におけるその重要な役割については、こちらをクリックしてください。 ↩

クリックすると、干渉フィットの応力解析の詳細をご覧いただけます。 ↩

工学設計における熱膨張係数とその実用的な応用について詳しくは、こちらをクリックしてください。 ↩