私たちの機械工場では、靭性の高い金属の超精密切削を達成するのに苦労しているお客様によくお会いします。その多くは、さまざまな切削方法を試してみたものの、特に複雑な形状や入り組んだ細部について、必要な精度を得ることができないでいる。

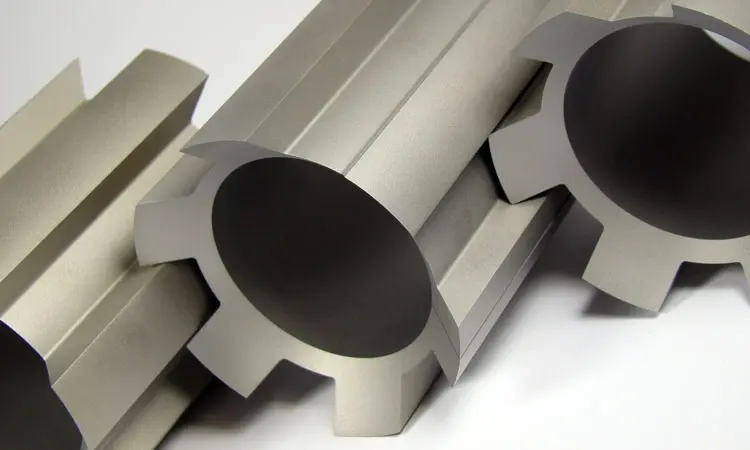

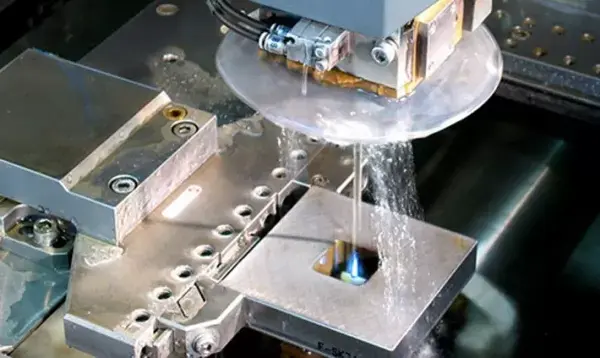

EDMワイヤーカットは、ワイヤーEDMまたはワイヤーカットEDMとしても知られ、導電性材料を切断するために帯電したワイヤーを使用する精密加工プロセスです。この方法は、特に複雑な形状や硬い金属に有効で、優れた表面仕上げを持つ高精度の部品を作成します。

なぜEDMワイヤーカットが他の加工方法の中で際立っているのか、不思議に思われるかもしれませんね。そのユニークな利点についてご説明しましょう。この技術により、±0.0001インチという厳しい公差でパーツを加工することができます。これは、航空宇宙部品、医療機器、精密工具にとって非常に重要です。ワイヤーがワークピースに直接接触することがないため、機械的ストレスを感じることなく卓越した精度を達成することができます。

放電加工に使用されるワイヤーの太さは?

EDMワイヤー加工機を見ながら、ワイヤーの太さが適切かどうか悩んだことはありませんか?このよくあるジレンマは、間違った選択をした場合、無駄な材料、悪い表面仕上げ、さらにはワークの損傷につながる可能性があります。

EDMワイヤーカットでは、最も一般的に使用されるワイヤーの太さは0.1mmから0.3mmで、一般的な用途では0.25mmが標準的です。材料の厚さ、必要な精度、切断速度の要件などの要因によって選択されます。

ワイヤ放電加工機の板厚オプションを理解する

放電加工におけるワイヤーの太さの選択は、最適な結果を得るために重要な役割を果たします。PTSMAKEでは、長年の精密製造の経験を通じて、ワイヤー放電加工における幅広い専門知識を培ってきました。ワイヤの太さの選択について、様々な角度から探ってみましょう。

一般的なワイヤー径とその用途

| ワイヤー径 (mm) | ベストアプリケーション | 代表的な素材 |

|---|---|---|

| 0.10 - 0.15 | 超精密部品、宝飾品 | 貴金属、薄い素材 |

| 0.20 - 0.25 | 汎用カッティング | スチール、アルミニウム、真鍮 |

| 0.30 - 0.33 | 頑丈なカッティング | 厚物、超硬 |

ワイヤー選択に影響を与える要因

材料の厚さ

被加工物の厚さはワイヤの選択に大きく影響します。一般的に、厚い被加工材には、切断時の安定性を維持するために、より太い直径のワイヤーが必要です。また カーフ幅1 正確な寸法精度を得るためには、ワイヤーによって生成されるものも考慮しなければならない。

必要な切削速度

一般的に、太いワイヤーは断線することなく高入力に対応できるため、切断速度を速めることができる。しかし、その代償として精度が低下し、カッティングパスが広くなります。

表面仕上げに関する考慮事項

線径は表面仕上げの品質に直接影響する:

- より細いワイヤー(0.1-0.15mm)は、より微細な表面仕上げを可能にします。

- 標準ワイヤー(0.25mm)は仕上がりとスピードのバランスが良い。

- 太いワイヤー(0.3mm以上)は、追加の仕上げ加工が必要な場合があります。

経済的考察

コストパフォーマンス分析

ワイヤーの太さが違えば、コストへの影響も変わってくる:

- より細いワイヤーは1メートルあたりの価格が高い

- 細いワイヤーの破断率が高く、操業コストが増加

- より太いワイヤーを使用することで、荒切断のコスト効率が向上

生産性への影響

ワイヤーの太さは、全体的な生産性に影響する:

- 切削速度能力

- 断線による機械のダウンタイム

- 必要な切断パス数

アプリケーション別ガイドライン

航空宇宙部品

航空宇宙用途には、通常、以下を推奨する:

- 一般部品用0.25mmワイヤー

- 0.1mmワイヤーで重要な高精度フィーチャーを実現

- 優れた表面仕上げのための複数回のカッティングパス

医療機器製造

医療用部品はしばしば必要とされる:

- 0.15~0.20mmのワイヤーで複雑な形状に対応

- 表面仕上げ要求の厳守

- 重要寸法の精度を向上

自動車部品

自動車産業のアプリケーションは通常、これを利用する:

- 0.25~0.30mmワイヤーで強力切断

- スピードと精度のバランス

- 大量生産のための費用対効果の高いソリューション

ワイヤー選択のベストプラクティス

EDMワイヤーカット工程を最適化します:

- 常に材料特性を考慮する

- 必要な精度を計算する

- 経済的要因を評価する

- 最適な結果を得るために異なるワイヤーサイズをテストする

- 切断中のワイヤー性能をモニター

パフォーマンス最適化のヒント

放電加工の性能を最大限に引き出す:

- 定期的なマシンメンテナンス

- 適切なワイヤー張力調整

- クリーンな誘電流体

- 適切なパワー設定

- 正しいワイヤー送り速度

技術仕様

考慮すべき重要なパラメータ:

| パラメータ | 細いワイヤー (<0.2mm) | 標準ワイヤー(0.25mm) | 太いワイヤー(>0.3mm) |

|---|---|---|---|

| 切断速度 | 遅い | ミディアム | 速い |

| 表面仕上げ | 素晴らしい | グッド | フェア |

| メーターあたりのコスト | 高い | ミディアム | 低い |

| ブレーク抵抗 | 低い | ミディアム | 高い |

PTSMAKEでは、多様な製造ニーズに対応するため、様々な太さのワイヤーを包括的に在庫しています。当社の経験豊富なエンジニアが、お客様の特定のアプリケーションに最適なワイヤの太さを選択するお手伝いをし、精度、速度、費用対効果の最適なバランスを確保します。

EDMワイヤーカットの精度は?

硬い金属や複雑な形状の超精密切削加工に苦労したことはありませんか?特に、絶対的な精度が要求されるプロジェクトでは、従来の加工方法では正確な仕様を満たすことができず、フラストレーションがたまることがあります。

EDMワイヤーカットは、一般的に±0.0001~±0.0003インチ(0.0025~0.0076mm)の精度を達成し、卓越した寸法精度で複雑なパーツを作成するための最も精密な加工プロセスの1つとなっています。

EDMワイヤーカット精度の要因について

EDMワイヤーカットの精度は、正確な結果を出すために、いくつかの重要な要素が連動することによって決まります。様々な 誘電流体2 と機械構成から、私は切断精度に影響する重要な要素を特定した:

機械の安定性と環境制御

- 温度制御(最大±1)

- 防振システム

- 湿度調整(45-55%最適範囲)

- 必要な場合はクリーンルーム環境

ワイヤー特性

ワイヤ電極の特性は切断精度に大きく影響する:

| ワイヤータイプ | 標準直径 (mm) | 精度範囲 (μm) | ベストアプリケーション |

|---|---|---|---|

| 真鍮 | 0.1 - 0.3 | ±2.5 - 5 | 汎用カッティング |

| 亜鉛コーティング | 0.1 - 0.25 | ±2 - 4 | 高速切断 |

| タングステン | 0.02 - 0.1 | ±1 - 2.5 | マイクロカット |

高度な制御システムとモニタリング

最新のEDMワイヤー切断機は、切断パラメータを継続的に監視・調整する高度な制御システムを採用しています:

リアルタイム・パラメーター調整

- ワイヤー張力制御

- スパークギャップモニター

- フィードレートの最適化

- 表面仕上げのトラッキング

品質保証対策

PTSMAKEでは、包括的な品質管理手順を実施しています:

- インプロセス測定システム

- ポストカットCMM検証

- 表面粗さ試験

- 幾何公差の検証

実用例とトレランスの実績

業界によって要求される精度はさまざまだ:

航空宇宙部品

- タービンブレードプロファイル:±0.005mm

- 燃料噴射ノズル:±0.003mm

- 構造部品:±0.01mm

医療機器製造

- 手術器具:±0.004mm

- インプラント部品:±0.002mm

- マイクロツール:±0.001mm

EDMワイヤーカット精度の最適化

最大限の精度を達成するためには、以下のような必須事項を考慮すること:

材料の準備

- 適切なストレス解消

- 表面の清浄度

- 材料の均質性検証

- 適切なワークの取り付け

動作パラメータ

| パラメータ | 最適レンジ | 精度への影響 |

|---|---|---|

| ワイヤースピード | 2-12 m/分 | 高い |

| 電源設定 | 2-8 A | クリティカル |

| ワイヤーテンション | 1200-1800g | 重要 |

| フラッシュ圧力 | 0.5-2.0 MPa | 中程度 |

一般的な精度の課題と解決策

潜在的な問題を理解することで、一貫した精度を維持することができる:

環境要因

- 温度変動

- 振動干渉

- 電磁妨害

- 湿度の変化

重要関連事項

- 内部ストレス

- 不均一な硬度

- 材料不純物

- 熱膨張

業界特有の要件

さまざまな分野には、独特の精度要求がある:

自動車産業

- トランスミッション構成部品:±0.008mm

- エンジン部品:±0.005mm

- 工具部品:±0.003mm

電子機器製造

- 半導体工具:±0.002mm

- コネクタ金型:±0.004mm

- 試験機:±0.003mm

PTSMAKEでは、一貫してこれらの公差を達成しています:

- 定期的な機械校正

- オペレーター・トレーニング・プログラム

- 環境モニタリング

- 品質管理プロトコル

EDMワイヤカット精度の将来動向

業界は進化し続けている:

- AIを活用した制御システム

- 先端ワイヤー素材

- センサー技術の向上

- 自動化機能の強化

これらの開発により、特殊な用途ではサブミクロン精度に達する可能性があり、さらに高い精度レベルが約束されます。伝統的なノウハウと最新技術の組み合わせにより、EDMワイヤーカット加工において前例のないレベルの精度が実現します。

EDMワイヤーで切断できる材料は?

非常に硬い金属や、従来の加工方法では不可能と思われる複雑な形状の切削加工に直面したことはありませんか?多くのエンジニアは、従来の切削工具では必要な精度が得られず、特に要求の厳しい材料では行き詰まってしまいます。

EDMワイヤーカットは、硬化鋼、チタン、銅合金、タングステンカーバイドなど、あらゆる導電性材料を効果的に加工できます。この非接触加工法は、放電を利用して材料を除去するため、材料の硬度に関係なく優れた精度を実現します。

ワイヤーEDMでよく切断される材料

ワイヤーEDMは、製造業における精密切削へのアプローチ方法に革命をもたらしました。数多くのEDMプロジェクトを監督する者として、このテクノロジーと相性の良い材料の包括的なリストをまとめました:

金属と合金

工具鋼

- D2、M2、H13工具鋼

- CPM鋼

- 高速度鋼(HSS)

これらの材料は、切削工具や金型の製造に広く使用されている。その 誘電性流体3 プロセスで使用されることで、切断条件を一定に保つことができる。

ステンレス鋼

- 304および316グレード

- 析出硬化型

- マルテンサイト系ステンレス鋼

先端材料

| 素材タイプ | 代表的なアプリケーション | EDMの利点 |

|---|---|---|

| チタン合金 | 航空宇宙部品 | 機械的ストレスがない |

| インコネル | タービン部品 | 高精度カット |

| カーバイド | 切削工具 | 硬い素材に最適 |

| 真鍮 | 電気部品 | 滑らかな表面仕上げ |

EDM加工に影響する材料特性

電気伝導率

材料の導電率は切断効率に直接影響します。より高い導電率を持つ材料は、一般的に以下のような結果をもたらします:

- より速い切断速度

- より良い表面仕上げ

- より安定した結果

材料の厚さ

異なる材料は、厚さによって最適な切断パラメータが異なる:

| 厚さ範囲 (mm) | 標準切削速度 | 電源設定 |

|---|---|---|

| 0.5 - 10 | 速い | 低~中 |

| 10 - 50 | ミディアム | ミディアム |

| 50+ | 遅い | 高い |

熱処理条件

材料の熱処理状態は切断工程に影響する:

- アニール処理された材料は、より安定した切断が可能です。

- 硬化した材料は、パラメーターの調整が必要な場合がある。

- 熱処理が必要な場合がある

異なる素材に対する特別な配慮

複合材料

複合材料を扱う場合:

- 適切なアースの確保

- 切削パラメータを厳密に監視する

- 潜在的な剥離リスクを考慮する

エキゾチック合金

ハステロイやワスパロイのような特殊合金用:

- 切削パラメータの調整

- 適切なワイヤータイプを使用する

- 材料除去率の監視

材料固有の切削パラメータ

速度と材料の硬度

| 材料硬度(HRC) | 相対切削速度 | 推奨ワイヤー・タイプ |

|---|---|---|

| 20-35 | 高い | 真鍮またはコーティング |

| 35-50 | ミディアム | コーティングまたは層状化 |

| 50+ | 低い | 高性能コーティング |

表面仕上げに関する考慮事項

最適な表面仕上げのためには、材料によって特有のアプローチが必要です:

- 柔らかい素材は、複数回の仕上げが必要な場合がある。

- 多くの場合、硬い材料の方が、自然に良い表面仕上げが得られる。

- 粒構造は最終的な表面品質に影響する

産業別アプリケーション

航空宇宙

航空宇宙用途では、一般的にカットする:

- チタン部品

- 高強度アルミニウム

- 耐熱超合金

メディカル

医療機器の製造には、それが必要だ:

- 外科用ステンレス鋼

- チタンインプラント材料

- 特殊生体適合合金

自動車

一般的な自動車用途は以下の通り:

- 金型用工具鋼

- 硬化鋼部品

- 精密トランスミッション部品

材料選択のベストプラクティス

EDMワイヤーカットを成功させるために:

- 材料の導電性を確認する

- 素材の厚みを考慮する

- 熱処理条件を考慮する

- 適切なワイヤータイプを選択する

- 切削パラメータの最適化

PTSMAKEでは、すべてのEDMワイヤー切断プロジェクトにおいて最適な結果を保証するため、厳格な材料取り扱いプロトコルを維持しています。多様な材料を扱ってきた経験により、特定の用途に対して的確な提案を行うことができます。

ワイヤーカット放電加工の利点と欠点とは?

非常に硬い材料の加工や、公差の厳しい複雑な形状の作成に苦労したことはありませんか?複雑な形状を扱う場合、従来の加工方法では不十分なことが多く、エンジニアはフラストレーションを抱え、プロジェクトは遅延してしまいます。

ワイヤーカット放電加工(EDM)は、放電を利用して材料を除去する非従来型の加工プロセスであり、精度と能力において独自の利点を提供するが、速度とコストにおいて一定の制限もある。

ワイヤーカット放電加工の主な利点

精度と正確さ

ワイヤーEDMは、±0.0001インチという厳しい公差で卓越した精度を実現します。このレベルの精度は、航空宇宙や医療機器製造などの産業にとって極めて重要です。このプロセスは、従来の機械加工法では不可能な複雑な形状や複雑な細部を作り出すことに優れています。

素材の多様性

最も大きな利点のひとつは、導電性素材であればその硬さに関係なく切断できることだ。その 電気伝導度4 材料の種類によって、切断速度と効率が決まります。そのため、以下のような用途に最適です:

- 硬化鋼

- チタン合金

- 超硬材料

- エキゾチック・メタル

直接の接触なし

従来の切断方法とは異なり、ワイヤーEDMは加工中に被加工物と物理的に接触しません。そのため、以下のような問題が発生しません:

- 機械的ストレス

- 工具摩耗

- 切削力の問題

- 表面の変形

主な限界と課題

スピードの制約

ワイヤ放電加工における材料除去速度は、従来の加工方法に比べて比較的遅い。以下に比較分析を示します:

| 加工方法 | 材料除去率(mm³/分) | 表面仕上げ (Ra) |

|---|---|---|

| ワイヤー放電加工機 | 2-300 | 0.1-0.8 µm |

| CNCフライス加工 | 1000-5000 | 0.4-1.6 µm |

| コンベンショナル・ターニング | 800-3000 | 0.5-1.8 µm |

コストに関する考察

ワイヤ放電加工機の運転コストは、従来の加工方法よりも高くなる可能性がある:

- 高価なワイヤー消耗品

- エネルギー消費量の増加

- 脱イオン水メンテナンス

- 加工時間の延長

材料の制限

ワイヤ放電加工は、導電性材料に対する汎用性があるにもかかわらず、いくつかの制約がある:

- 非導電性材料は加工できない

- 最小限の材料厚が必要

- 素材によっては、熱影響部を生じることがある。

アプリケーション固有の考慮事項

産業用途

ワイヤ放電加工機は、さまざまな産業で幅広く使用されています:

航空宇宙

- エンジン部品

- タービン部品

- 構造要素

メディカル

- 手術器具

- インプラント部品

- カスタム医療機器

自動車

- 精密エンジン部品

- 金型製作

- プロトタイプ開発

品質と表面仕上げ

このプロセスは優れた表面仕上げを達成できるが、いくつかの要因が最終的な品質に影響する:

- ワイヤー径の選択

- 電源設定

- 切削速度

- 材料特性

環境への影響

ワイヤ放電加工機には、プラスとマイナスの両方の環境的側面がある:

ポジティブだ:

- 最小限の廃棄物

- 切削液不要

- 騒音公害の低減

ネガティブだ:

- 高いエネルギー消費

- ワイヤー廃棄に関する考慮事項

- 水処理の要件

プロセス最適化戦略

パラメータ選択

最適な結果を得るためには、以下のことを慎重に検討する必要がある:

- ワイヤーの種類と直径

- 電源設定

- ワイヤーテンション

- 切削速度

- フラッシング圧力

メンテナンス要件

安定したパフォーマンスを発揮するためには、定期的なメンテナンスが欠かせない:

- ワイヤーガイドのアライメント

- フィルターシステム清掃

- 水質モニタリング

- 機械校正

コスト削減方法

コストの最適化にはいくつかの戦略がある:

- 類似部品のバッチ処理

- ネスティングの最適化

- ワイヤーの消費を最小限に抑える

- 自動化システムの導入

今後の展開

ワイヤーEDMテクノロジーは進化し続けています:

- 高度な制御システム

- ワイヤー素材の改良

- 電源効率の向上

- 自動化機能の強化

PTSMAKEでは、このような高度なワイヤーEDM機能を実装し、様々な業界のお客様に精密で複雑な部品をお届けしてきました。ワイヤーEDMプロセスを最適化する当社の専門知識により、品質、コスト、納期のバランスを確実に維持します。

EDMワイヤーカットと従来の加工方法との比較は?

複雑で高精度な部品を従来の方法で加工することに苦労したことはありませんか?高硬度材や複雑な形状を扱う場合、従来の機械加工では工具の摩耗や材料の無駄が生じ、品質に不満が出ることがあります。

EDMワイヤーカットは、従来の加工方法と比較して、複雑な形状に対して優れた精度と能力を提供します。この非接触加工は、硬度に関係なく、あらゆる導電性材料を加工しながら、±0.0001インチという厳しい公差を達成することができます。

コアの違いを理解する

プロセス力学

従来の機械加工は、切削工具と工作物の物理的な接触に頼っていたが、EDMワイヤーカッティングは放電を利用して材料を除去する。放電加工は 誘電性流体5 のEDMは、工具が直接接触することなく、精密な材料除去のための制御された環境を作り出します。

素材能力

従来の機械加工法では、加工に限界がある:

- 硬化素材

- 熱に弱い部品

- 複雑な形状

- 極めて薄い壁

EDMワイヤーカットは、このような場面で優れている:

- 材料の硬さに関係なく機能する

- 熱影響を最小限に抑える

- 一貫した精度を維持

- 切断力を発生させない

パフォーマンス比較

以下は、主要なパフォーマンス指標の詳細な比較である:

| アスペクト | EDMワイヤーカット | 伝統的な機械加工 |

|---|---|---|

| 表面仕上げ | Ra 0.1-0.8 μm | Ra 0.4-3.2 μm |

| 許容能力 | ±0.0001インチ | ±0.0005インチ |

| 材料硬度限界 | 制限なし(導電性のみ) | 工具硬度による制限 |

| セットアップ時間 | 長い初期設定 | 一般的にセットアップが速い |

| 生産スピード | 除去速度が遅い | 単純形状の高速化 |

コストに関する考察

初期投資

EDMワイヤーカット装置は、一般的に従来のCNC装置よりも高い初期投資を必要とします。PTSMAKEでは、両方のオプションを提供できるよう、装置ポートフォリオのバランスを慎重にとり、さまざまなプロジェクト要件に対応する費用対効果の高いソリューションを確保しています。

営業費用

運営費には以下が含まれる:

- ワイヤー消費量

- 誘電流体のメンテナンス

- 消費電力

- 人件費

- メンテナンス要件

従来の機械加工では、多くの場合、次のようなことが行われる:

- 切削工具の交換

- 冷却水コスト

- より高い消費電力

- より頻繁なメンテナンス

生産経済学

各プロセスの経済性は、以下の点に左右される:

- パーツの複雑さ

- 材料特性

- 生産量

- 品質要件

例えば、複雑な形状の焼き入れ鋼部品を加工する場合、EDMワイヤーカットは、何度もセットアップや工具交換をする必要がないため、切削速度が遅いにもかかわらず、より経済的であることがよくあります。

アプリケーション固有の利点

精密部品製造

EDMワイヤーカットは、このような用途に適しています:

- マイクロフィーチャー

- シャープな内部コーナー

- 薄い壁

- 複雑なプロファイル

プロトタイプ開発

プロトタイプの開発には、EDMワイヤーカットが適しています:

- 設計変更の柔軟性

- 最小限の工具しか必要としない

- 安定した精度

- セットアップの手間を軽減

生産に関する考察

プロセス選択に影響を与える主な要因:

部品形状

- シンプルな形状は伝統的な機械加工に有利

- 複雑な形状のEDM加工

材料特性

- 柔らかい素材は伝統的な手法と相性が良い

- 硬化した材料は、しばしばEDMを必要とする

品質要件

- 高精度ニーズにはEDMが有利

- 従来の機械加工に適した標準公差

現代製造業との統合

EDMワイヤーカットは、近代的な製造環境において従来の機械加工を補完します。PTSMAKEでは、生産効率を最適化するために、両方の技術を組み合わせることがよくあります。例えば、EDMワイヤーカットで最終的な精度を得る前に、従来の方法で部品を荒削りすることもあります。

ハイブリッド製造アプローチ

現代の製造業では、多くの場合、複数の工程を組み合わせる必要がある:

- 伝統的な方法による初期成形

- EDMワイヤーカットによる精密機能

- 必要に応じて最終表面仕上げ

品質管理の統合

どちらのプロセスも、異なる品質管理アプローチを必要とする:

- 従来の機械加工は、工具摩耗のモニタリングに重点を置いていた

- EDMワイヤーカットではワイヤーの状態と電気的パラメータを重視

今後の動向

製造業は進化し続けている:

- 高度なCNC制御

- 自動ワイヤー通し

- 切断速度の向上

- 表面仕上げ能力の向上

EDMワイヤーカットで達成できる表面仕上げ品質とは?

従来の加工方法で完璧な表面仕上げを達成するのに苦労したことはありませんか?特にミクロン単位の精度が要求される高精度部品では、部品にツールマークやスクラッチが見られたり、表面品質にばらつきがあるとイライラします。

EDMワイヤーカットは、0.1μm Ra (0.004 μin)という微細な表面仕上げが可能で、精密部品に理想的です。このプロセスは、機械的ストレスやツールマークのない、一貫性のある鏡のような表面を実現し、医療や航空宇宙用途で特に価値があります。

ワイヤーEDMの表面仕上げを理解する

ワイヤー放電加工における表面仕上げの品質は、いくつかの重要な要素に左右されます。それは 誘電性流体6 循環、ワイヤ電極材料、機械パラメータはすべて、所望の表面仕上げを達成するために重要な役割を果たす。

表面品質に影響する主なパラメータ

電源設定

- ピーク電流

- パルス持続時間

- パルス周波数

- ギャップ電圧

ワイヤー特性

- 線材タイプ

- ワイヤー径

- ワイヤーテンション

マシン変数

- 切削速度

- フラッシング圧力

- ワイヤー送り速度

表面仕上げの分類

用途によって必要とされる表面仕上げのレベルは異なります。以下はその包括的な内訳である:

| グレード | Ra値(μm) | 代表的なアプリケーション |

|---|---|---|

| N12 | 50.0 | 荒削り |

| N10 | 12.5 | 一般機械加工 |

| N8 | 3.2 | 半仕上げ |

| N6 | 0.8 | 仕上げ |

| N4 | 0.2 | 鏡面仕上げ |

優れた仕上がりのためのマルチパス戦略

PTSMAKEでは、プレミアムな表面仕上げを実現するために、戦略的なマルチパスアプローチを実施しています:

ファーストカット(ラフカット)

- より高い出力設定

- より速い切断速度

- 材料除去に重点を置く

- Ra値は通常3.0~4.0μm

セカンドパス(セミフィニッシュ)

- 出力設定の低減

- 適度な切断速度

- 以前のカット跡を除去

- Ra値は通常1.0~2.0μm

ファイナル・パス(仕上げ)

- 最小限のパワー設定

- 切断速度が遅い

- 超精密表面生成

- Ra値は0.1~0.2μmに達する。

業界特有の要件

さまざまな産業が特定の表面仕上げ品質を要求する:

航空宇宙部品

- 通常、N6-N4仕上げが必要

- 耐疲労性が重要

- 空力効率を確保

- 構造的完全性を維持

医療機器

- N4仕上げを要求されることが多い

- 生体適合性に不可欠

- バクテリアの繁殖を防ぐ

- 滅菌を容易にする

金型産業

- N8からN4まで異なる

- プラスチック部品の品質に影響

- 材料の流れに影響を与える

- 工具の寿命への影響

最適な表面仕上げのためのベストプラクティス

ワイヤーの選択

- 一般用途向け高級黄銅線

- 亜鉛コーティングワイヤーで表面仕上げを強化

- 超精密カット用タングステンワイヤー

機械メンテナンス

- 定期校正

- クリーンな誘電システム

- 適切なワイヤー処理

- 安定した環境条件

プロセスの最適化

- 適切なパラメータ選択

- 安定したワイヤー張力

- 最適な洗浄条件

- 定期的な品質チェック

表面仕上げの測定と検証

一貫した品質を保証するために、私たちはさまざまな測定技術を採用している:

連絡方法

- プロフィロメーター

- 表面粗さ試験機

- スタイラス

非接触法

- 光学顕微鏡

- 3Dサーフェスマッピング

- デジタル画像解析

一般的な表面仕上げの課題と解決策

断線の問題

- 解決策切削パラメータの調整

- 適切なワイヤーのテンションをかける

- 清潔な誘電流体を確保する

表面の凹凸

- 解決策電源設定の見直し

- 洗浄効果の確認

- ワイヤーの状態を確認する

一貫性のない仕上がり

- ソリューション機械パラメータの安定化

- 環境条件をモニターする

- 安定したワイヤー送りを維持

コストと表面品質の比較

優れた表面仕上げを実現することは可能だが、品質と費用対効果のバランスを取ることが重要だ:

経済的要因

- マシンタイム

- ワイヤー消費量

- 電力使用量

- 人件費

品質とコストのトレードオフ

- 必要なパス数

- 処理速度

- 素材仕様

- 最終応募要件

正しいEDMワイヤーカット・サービス・プロバイダーを選ぶには?

EDMでワイヤーカットされた部品が仕様に合わなかったことはありませんか?あるいは、生産スケジュール全体を混乱に陥れるような遅延に対処したことはありませんか?このような状況は、特に一刻を争うプロジェクトに取り組んでいる場合、イライラさせられ、コストもかかります。

適切なEDMワイヤーカットサービスプロバイダーを選ぶには、その技術力、経験、品質管理システム、顧客サービスを評価する必要があります。理想的なパートナーは、高度な設備、実績のある専門知識、そして正確な部品をスケジュール通りに納品してきた実績を持っていることです。

技術力を理解する

EDMワイヤーカット・サービス・プロバイダーを選ぶ際には、その技術力を第一に考慮すべきです。プロバイダーの設備と専門知識は、パーツの品質に直接影響します。

機械仕様

最新のEDMワイヤーカット機は、その特徴を備えていなければならない:

- 高精度位置決めシステム

- 高度なワイヤー通し機能

- 自動ワイヤー張力制御7

- 多軸切断機能

材料加工の専門知識

提供者は、さまざまな素材を扱う専門知識を示すべきである:

| 素材タイプ | 代表的なアプリケーション | 最大厚さ |

|---|---|---|

| 工具鋼 | 金型 | 400mmまで |

| カーバイド | 切削工具 | 150mmまで |

| アルミニウム | 航空宇宙部品 | 300mmまで |

| 銅 | 電気部品 | 200mmまで |

品質管理システム

EDMワイヤーカットにおいて品質管理は非常に重要です。PTSMAKEでは、厳しい品質基準を維持しています:

検査装置

- 寸法検証用三次元測定機

- 表面粗さ試験機

- 光学測定システム

ドキュメンテーションと認証

- ISO 9001:2015認証取得

- 詳細な検査報告書

- 材料認証

- 工程管理文書

生産能力とリードタイム

プロダクション・ニーズに対応するプロバイダーの能力を考慮する:

能力指標

- 放電加工機の台数

- 営業時間

- 熟練オペレーターの稼働率

- メンテナンス・スケジュール

カスタマーサービスとコミュニケーション

プロジェクトを成功させるためには、効果的なコミュニケーションが不可欠です。以下のようなプロバイダーを探しましょう:

コミュニケーション・チャンネル

- 専任のプロジェクト・マネージャー

- 定期的な進捗状況のアップデート

- 技術相談

- 問い合わせへの迅速な対応

プロジェクト管理

- 明確なタイムラインのコミットメント

- 透明な価格設定

- 問題解決能力

- 変更管理手順

コストに関する考察

価格が唯一の要因であるべきではないが、コスト構造を理解することは重要である:

| サービスレベル | 特徴 | 代表的なアプリケーション |

|---|---|---|

| スタンダード | 基本切断サービス | シンプルなジオメトリー |

| プレミアム | 精度の向上 | 複雑な部品 |

| エクスプレス | エクスプレス・デリバリー | 緊急プロジェクト |

業界での経験と評判

業界におけるプロバイダーの地位を評価する:

主要指標

- 創業年数

- 業界資格

- お客様の声

- 完成したプロジェクトのポートフォリオ

地理的位置と物流

プロバイダーとの協働の実際的な側面を検討する:

立地要因

- 出荷能力

- 輸出入経験

- タイムゾーンの違い

- 現地規制への対応

環境・安全コンプライアンス

責任あるプロバイダーは維持する:

- 適切な廃棄物処理システム

- 労働者の安全プロトコル

- 環境認証

- 定期的な安全監査

技術統合

最新のEDMワイヤーカット・サービスは、次のようなものでなければならない:

デジタル機能

- CAD/CAMの統合

- オンライン注文追跡

- デジタル品質レポート

- ファイル転送システム

トライアルオーダーとサンプリング

大きなプロジェクトにコミットする前に:

- サンプル部品のリクエスト

- 表面仕上げの評価

- 寸法精度のチェック

- コミュニケーション効率の評価

PTSMAKEでは、潜在的なクライアントの皆様には、まずは少量の発注から始めていただき、当社のサービス品質を直接体験していただくことをお勧めしています。このアプローチにより、信頼を築き、大規模なプロジェクトにスケールアップする前に、お客様の特定の要件を満たすことを保証します。

これらの点を慎重に評価することで、お客様のニーズを満たし、プロジェクトの成功に貢献するEDMワイヤーカット・サービス・プロバイダーを選択することができます。

EDMワイヤー加工機に必要なメンテナンスとは?

重要なプロジェクトの真っ最中に、EDMワイヤー加工機が予期せぬ故障に見舞われたことはありませんか?特に厳しい納期が迫っている場合、生産の遅れや安定しない切断品質へのフラストレーションは圧倒的なものになります。

EDMワイヤーカット機は、誘電流体システム、ワイヤー駆動システム、マシンガイド、電気部品、機械部品の5つの主要分野に焦点を当てた定期的なメンテナンスが必要です。適切なメンテナンスは、最適な切断性能を保証し、機械の寿命を延ばし、コストのかかるダウンタイムを防ぎます。

誘電流体メンテナンスの理解

誘電流体システムは、EDMワイヤーカット作業にとって極めて重要です。このシステムの定期的なメンテナンスには以下が含まれます:

フィルター交換

- フィルターの状態を毎週チェックする

- メーカーの仕様に従ったフィルターの交換

- 流体圧力と流量のモニタリング

流体品質管理

について 導電率レベル8 最適な切削性能を得るためには、誘電体流体の濃度を指定された範囲内に維持する必要があります。PTSMAKEでは、厳しい流体試験スケジュールを実施しています:

| テスト・パラメーター | 頻度 | 許容範囲 |

|---|---|---|

| 導電率 | 毎日 | 10-15 μS/cm |

| pHレベル | ウィークリー | 7.0-8.5 |

| 温度 | 連続 | 20-25°C |

ワイヤー駆動システムのメンテナンス

ワイヤー送り機構

定期的な点検と清掃:

- ワイヤーガイド

- フィードローラー

- テンション・コントロール・システム

- ワイヤー回収容器

テンション調整

正確なカットのためには、適切なワイヤーのテンションが不可欠です。テンションの設定をチェックすることをお勧めする:

- 新しい仕事の前に

- ワイヤータイプ変更後

- 切削パラメータが大きく変化した場合

マシンガイド・メンテナンス

上下ガイドのメンテナンス

- ガイド表面の日常清掃

- 週1回の摩耗点検

- 毎月の校正チェック

- 四半期ごとの交換スケジュール

アライメントの検証

適切なガイドアライメントが切断精度を保証します:

| アライメント・チェック | 方法 | 頻度 |

|---|---|---|

| X-Y直角度 | テストカット | 毎月 |

| Z軸トラベル | ダイヤルインジケーター | 隔週 |

| テーブルの平面度 | レベルゲージ | 毎月 |

電気部品ケア

電源システム

- 電気接続の定期点検

- 電源接点の清掃

- 電圧安定性の検証

- 非常停止システムのテスト

制御システムのメンテナンス

- マシンパラメータのバックアップ

- ソフトウェア・アップデートのインストール

- 測定システムの校正

- 通信インターフェースの検証

機械部品

機械構造

- 構造的完全性のチェック

- 可動部品の潤滑

- シールとガスケットの点検

- テーブルの動きを確認する

アクシスシステム

- リニアガイドのメンテナンス

- ボールねじ潤滑

- ベアリング検査

- ドライブシステムのチェック

予防メンテナンス・スケジュール

私はマシンの使用状況に基づいて包括的なメンテナンス・スケジュールを作成した:

| コンポーネント | 毎日 | ウィークリー | 毎月 | 四半期 |

|---|---|---|---|---|

| 誘電システム | レベルチェック | クリーン・タンク | フィルターの交換 | フルシステムフラッシュ |

| ワイヤーシステム | クリーンガイド | 張力チェック | ガイドの交換 | フィードの調整 |

| エレクトロニクス | 目視検査 | 安全性テスト | 接続の確認 | 完全診断 |

| メカニクス | 清潔な作業スペース | 潤滑油 | テーブルの整列 | オーバーホール・チェック |

文書化と記録管理

詳細なメンテナンス記録の維持は非常に重要です。PTSMAKEでは記録しています:

- すべてのメンテナンス活動

- 機械性能データ

- 部品品質メトリクス

- ダウンタイム・インシデント

- 修理履歴

環境への配慮

適切なメンテナンスには環境要因も含まれる:

- 温度調節(20~25)

- 湿度調整 (40-60%)

- 防塵

- 防振

トレーニング要件

効果的なメンテナンスには、適切な訓練を受けたスタッフが必要です。主なトレーニング分野は以下の通り:

- 機械の基本操作

- トラブルシューティングの手順

- 安全プロトコル

- 緊急対応

- 予防保全技術

コスト管理

計画的なメンテナンス・プログラムを実施することは、以下のようなコスト管理に役立つ:

- 予期せぬダウンタイムの削減

- 機械寿命の延長

- 消耗品使用量の最適化

- 部品の品質向上

- スクラップ率の最小化

PTSMAKEでは、体系的なメンテナンスの実践により、機械の信頼性と切断精度の大幅な向上を実現しています。定期的なメンテナンスは、安定した性能を保証するだけでなく、EDMワイヤーカット技術への投資効果を最大化します。

EDMワイヤーカットはプロトタイピングの生産リードタイムを短縮できるか?

複雑な切削加工が必要なため、プロトタイピング・プロジェクトの遅延にイライラさせられたことはありませんか?従来の加工方法では、複雑な形状や硬い素材に苦戦することが多く、生産スケジュールの延長や納期の遅れにつながります。このような課題は、製品開発サイクルに大きな影響を与えます。

EDMワイヤーカットは、従来の機械加工法に比べ、試作品の製造リードタイムを最大50%まで大幅に短縮することができます。この技術により、機械的ストレスなしに硬い素材の複雑な形状を正確に切断できるため、試作品の反復と開発を迅速に行うことができます。

EDMワイヤーカット技術を理解する

ワイヤー放電加工とも呼ばれるEDMワイヤーカッティングは、精密製造における画期的な技術です。このプロセスでは 誘電性流体9 ワイヤ電極とワークピース間の制御された放電を促進します。PTSMAKEでは、この技術をプロトタイピングサービスに統合し、卓越した精度を維持しながら、より迅速な納期を実現しています。

EDMワイヤーカットの主要部品

- ワイヤー電極

- 誘電システム

- 発電機

- CNC制御システム

- ワークの固定

プロトタイピングにおけるスピードの優位性

EDMワイヤーカットの効率は、特に加工時に明らかになる:

複雑な幾何学

従来の機械加工法では、複雑な形状の加工を行う場合、何度もセットアップを行い、工具を交換する必要がありました。EDMワイヤーカットは、1回の操作で複雑な形状を作り出すことができ、セットアップ時間と生産期間全体を大幅に短縮します。

硬質材料加工

高硬度鋼や超合金を加工する場合、従来の切削工具ではすぐに摩耗したり、破損したりする可能性があります。EDMワイヤーカッティングは、機械的な力ではなく電気的な侵食を利用することで、これらの制限を回避します。

生産時間の比較分析

| 製造方法 | セットアップ時間 | 切断速度 | 後処理 | 総リードタイム |

|---|---|---|---|---|

| EDMワイヤーカット | 1~2時間 | 15~30mm²/分 | 最小限 | 1~3日 |

| 伝統的な製粉 | 2~4時間 | 変動あり | 広範囲 | 3~7日 |

| レーザー切断 | 1時間 | 40~60mm²/分 | 中程度 | 2~4日 |

プロトタイピングにおける品質の利点

表面仕上げの一貫性

EDMワイヤーカッティングの制御された放電加工プロセスにより、一貫した表面仕上げが得られ、一般的に達成されます:

- 最小0.2μmの表面粗さ

- バリや機械的ストレスがない

- すべての切断面に均一なテクスチャー

寸法精度

最新のEDMワイヤー加工機なら、このような加工が可能です:

- 位置決め精度±0.001mm

- カット幅公差±0.002mm

- 0.001mm以内の繰り返し精度

費用対効果の検討

EDMワイヤーカット装置への初期投資は相当なものですが、この技術はプロトタイピングにいくつかのコスト上の利点をもたらします:

直接的なコスト削減

- 自動運転による人件費の削減

- 従来の機械加工に比べ、工具費を削減

- 材料の無駄を最小限に抑える

- 二次手術の必要性が減少

間接費用のメリット

- 市場投入までの時間を短縮

- プロトタイプの反復サイクルの短縮

- エラーやスクラップのリスクを低減

- 設計検証能力の向上

アプリケーション固有の利点

航空宇宙プロトタイプ

航空宇宙産業では、複雑な形状の極めて精密な部品が要求されます。EDMワイヤーカッティングは、その作成に優れています:

- タービン部品

- 構造用ブラケット

- 熱交換器部品

- 精密取付金具

医療機器開発

医療用プロトタイプでは、EDMワイヤーカットが提供される:

- 無菌の表面特性

- 複雑な手術器具部品

- インプラント装置部品

- 特注治具の要件

最適な結果を得るためのベストプラクティス

プロトタイピングにおけるEDMワイヤーカットの利点を最大限に引き出す:

デザインの最適化

- ワイヤー径の制限を考慮する

- 最適なカッティングパスの計画

- 適切なクリアランスを含む

素材の選択

- EDM加工に適した材料を選ぶ

- 導電率の要件を考慮する

- 材料の厚みのばらつきを考慮する

プロセス・パラメーター

- 様々な材料に最適な切断速度

- 荒削りと仕上げパスのバランス

- ワイヤーの張力と送り速度をモニター

他の製造工程との統合

EDMワイヤーカッティングも効果的に機能する:

- CNCフライス加工

- 旋盤作業

- 熱処理工程

- 表面仕上げ方法

この統合能力により、複数の製造工程の長所を組み合わせた包括的なプロトタイピング・ソリューションが可能になる。

EDMワイヤーカット加工における材料の無駄を最小限にするには?

EDMワイヤーカット加工を行っていて、材料費が高騰しているのを見たことがありますか?高価な材料が無駄になることへの不満は、環境問題への関心の高まりと相まって、どんな製造業者でもプロセスの効率に疑問を抱くものです。

EDMワイヤーカットにおける材料の無駄は、戦略的な部品のネスティング、最適化された切断パラメータ、適切なメンテナンス手順によって最小限に抑えることができます。これらの技術により、部品の品質と生産効率を維持しながら、廃棄物を30%まで削減することができます。

廃棄物発生源の把握

主な廃棄物排出者

EDMワイヤーカットにおける材料廃棄物は、主に3つの原因から発生する:

材料節約のための最適化戦略

効果的なパーツネスティング

部品のネスティングは材料の最適化にとって非常に重要です。PTSMAKEでは、高度なネスティングソフトウェアを使用しています:

- パートオリエンテーション

- 材料の木目方向

- 一般的なラインカットの機会

- スクラップの最小化

パラメータ最適化

次の表は、異なる材料厚に対する推奨切断パラメータを示しています:

| 素材 厚さ (mm) | ワイヤースピード(mm/min) | ワイヤー張力 (N) | パワー設定 (A) |

|---|---|---|---|

| 0-10 | 8-12 | 10-12 | 2-4 |

| 10-30 | 6-8 | 12-14 | 4-6 |

| 30-50 | 4-6 | 14-16 | 6-8 |

メンテナンスと品質管理

定期的なマシンメンテナンス

適切なメンテナンスは、安定した切断性能を保証します:

- ワイヤーガイドの日常点検

- 週1回のフィルター清掃

- 毎月の校正チェック

- 四半期ごとの予防メンテナンス

品質管理対策

最適な材料使用量を維持する:

- 定期的な寸法チェック

- 表面仕上げのモニタリング

- 電線消費量トラッキング

- スクラップ率分析

廃棄物削減のための高度な技術

一般的なライン・カッティング

このテクニックには、以下が含まれる:

- パーツ間のカットラインの共有

- 総切削距離の短縮

- 部品間の材料の無駄を最小限に抑える

橋の切断

実施戦略には以下が含まれる:

- 戦略的なブリッジの配置

- 最小限のブリッジ厚

- 部品の取り外しが容易

- 材料応力の低減

材料の選択と取り扱い

素材グレードの選択

適切な素材を選ぶ

- 応募条件

- コスト

- 加工特性

- 表面仕上げの必要性

保管と取り扱い

適切なマテリアルハンドリング

- 気候管理された倉庫

- 適切な積み重ね方法

- 定期的な在庫ローテーション

- 保護された輸送

技術統合

CAD/CAM最適化

最新のソフトウェア・ソリューションは提供する:

- 自動ネスティング・アルゴリズム

- カッティングパスの最適化

- 材料利用レポート

- シミュレーション能力

機械学習アプリケーション

新たなテクノロジーが提供するもの

- 予知保全

- 切削パラメータの最適化

- リアルタイム調整

- 廃棄物予測モデル

環境への配慮

リサイクル・プログラム

効果的なリサイクルを実施する:

- 材料の種類によるソート

- 適切な封じ込め

- 通常コレクション

- ドキュメンテーション

持続可能な実践

に焦点を当てる:

- エネルギー効率

- 節水

- 廃棄物削減

- 環境コンプライアンス

コスト分析とROI

廃棄物削減指標

| 改善エリア | 潜在的節約額 (%) | 実施コスト | ROIタイムライン |

|---|---|---|---|

| パーツネスティング | 15-20 | 低い | 1~3ヶ月 |

| パラメータ最適化 | 10-15 | ミディアム | 3-6ヶ月 |

| メンテナンス | 5-10 | ミディアム | 6-12ヶ月 |

ベストプラクティスの実施

- 定期的なオペレーター・トレーニング

- 標準作業手順書

- 品質管理のチェックポイント

- パフォーマンス・モニタリング

- 継続的改善プログラム

将来のトレンドとイノベーション

新たなテクノロジー

- AIによる最適化

- 先端材料開発

- センサーシステムの改善

- 自動マテリアルハンドリング

インダストリー4.0の統合

- リアルタイム・モニタリング

- データ分析

- 予知保全

- コネクテッド・システム

カーフ幅が部品の最終寸法と精度にどのように影響するかについては、こちらをご覧ください。 ↩

優れたEDM切断精度を達成するための誘電流体の役割については、こちらをクリックしてください。 ↩

誘電流体の特性とEDM切断性能への影響について詳しくは、こちらをクリックしてください。 ↩

導電率がEDMの加工性能と材料選択にどのように影響するかについては、こちらをご覧ください。 ↩

正確なカットを実現するための誘電流体の役割については、こちらをクリックしてください。 ↩

誘電体流体の選択と表面仕上げ品質への影響については、こちらをクリックしてください。 ↩

自動ワイヤー張力制御がどのように切断精度を最適化するかについては、こちらをクリックしてください。 ↩

EDMの性能を最適化するための導電率測定技術の詳細については、こちらをクリックしてください。 ↩

EDM加工において誘電流体がどのように切削精度と速度を向上させるかについては、こちらをクリックしてください。 ↩

カーフ幅の最適化技術による材料効率の最大化については、こちらをクリックしてください。 ↩