周囲の部品を傷つけることなく、人間の髪の毛ほどの細いワイヤーを接合できるほど精密な溶接プロセスを想像してみてください。レーザー溶接はまさにそれを実現し、現代の製造業を再構築している。

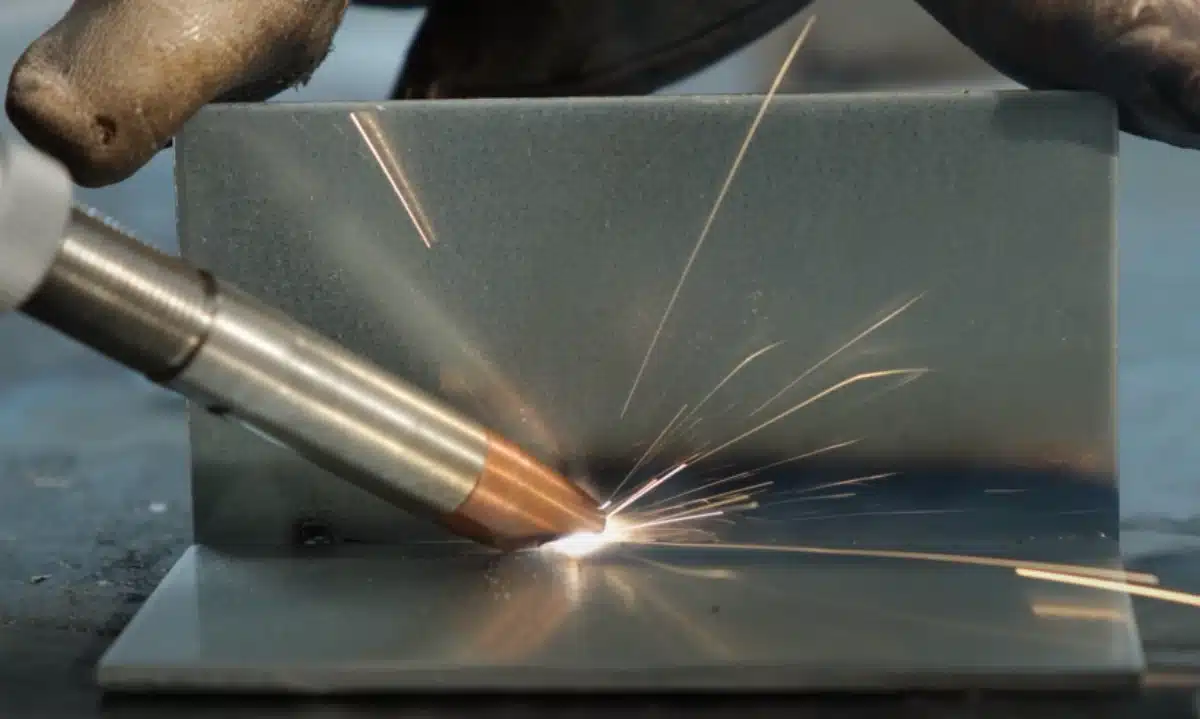

レーザー溶接は、高度に集光された光線を使用して、ピンポイントの精度で材料を溶融・融合します。従来の方法とは異なり、熱による歪みを最小限に抑え、複雑な形状に対応し、再現性のある結果を得ることができるため、航空宇宙や医療機器などの高精度産業に最適です。

で15年以上を過ごしてきた者として。 精密製造 PTSMAKEでは、レーザー溶接が他の方法では解決できない問題を解決するのを見てきました。レーザー溶接がどのように機能するのか、どのような場面で威力を発揮するのか、そしてどのような場合に他の方法が良いのかについて説明します。

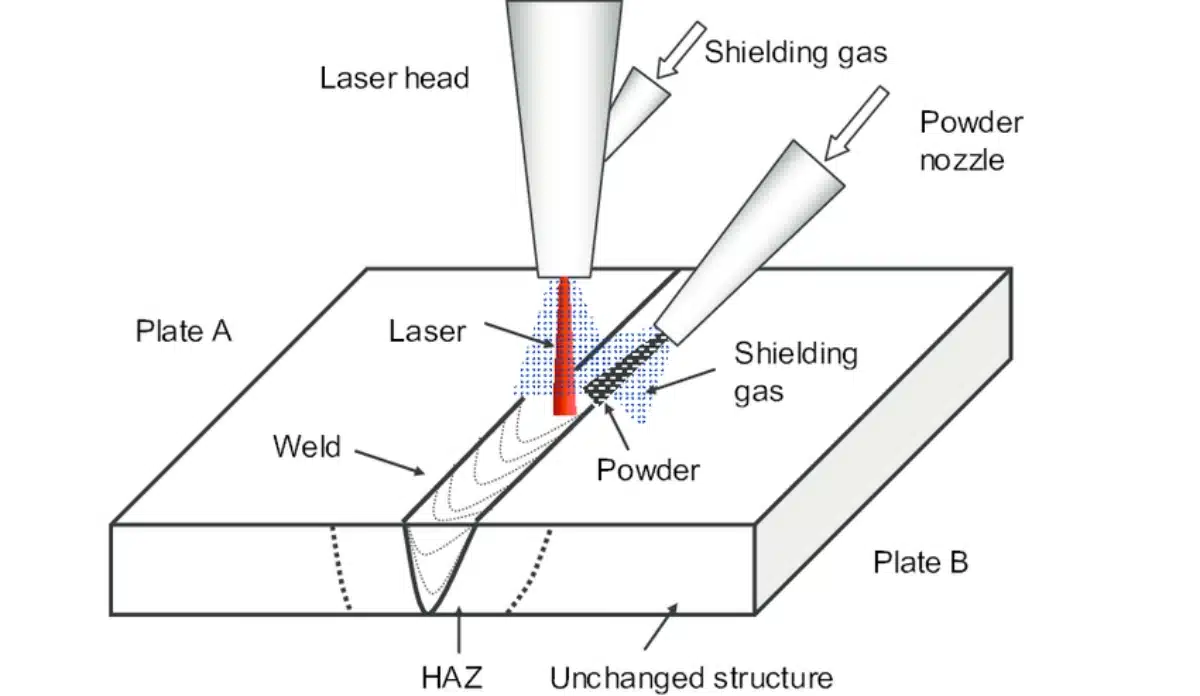

レーザー溶接の仕組み

チタン製の眼インプラントを、金属を歪ませることなく溶接できるとしたら?それがレーザー溶接の魔法だ。

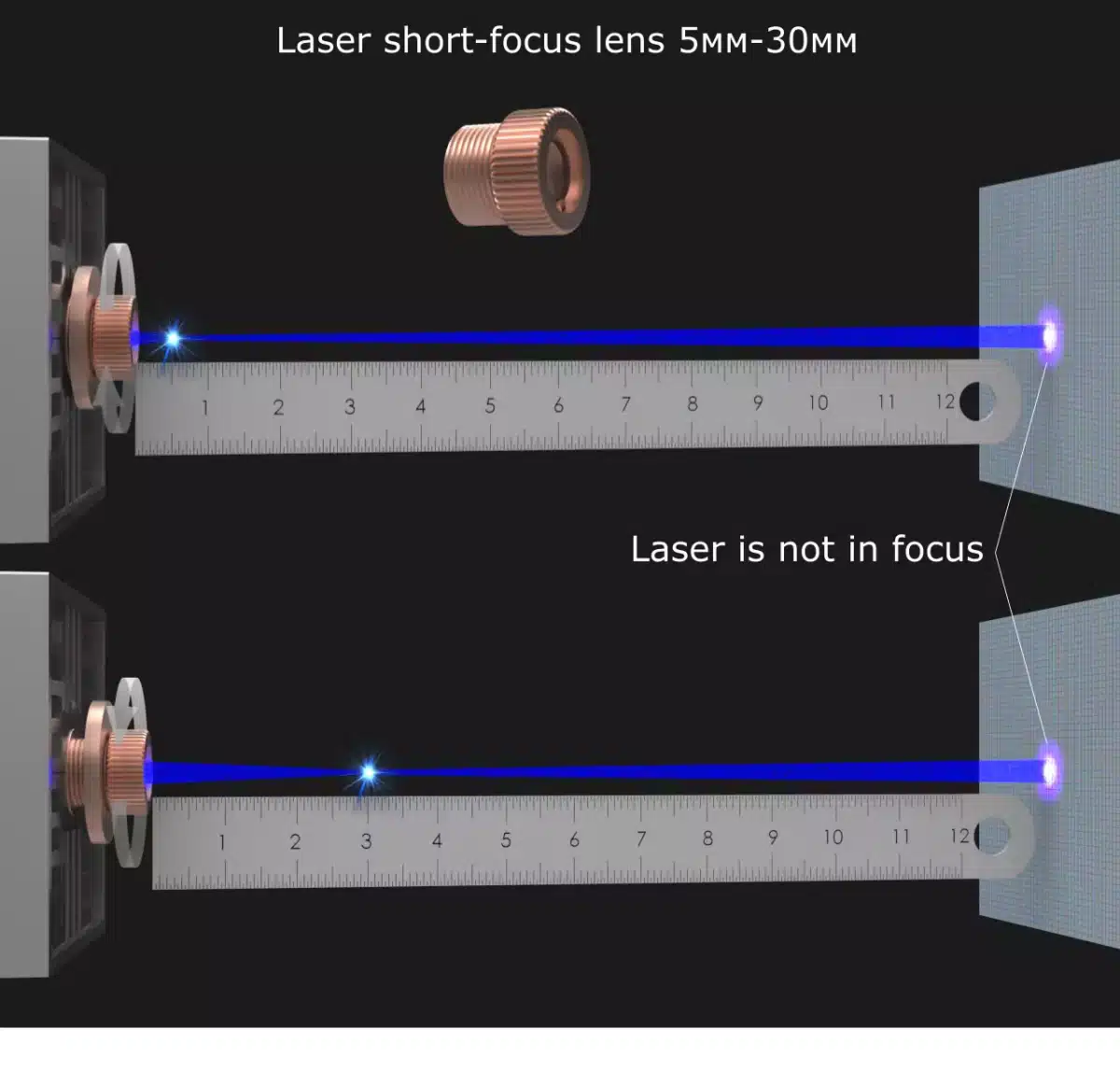

レーザー溶接は、ミクロン・レベルのスポット(直径0.1~1mm)に光エネルギーを集中させます。ビームは材料の表面を溶かし、深く狭い溶接プールを形成して急速に冷却するため、アーク溶接法に比べて熱応力が最小限に抑えられます。

ビームを支える物理学

溶接の品質を決定する要因は3つある:

- 波長 (Nd:YAGレーザーの場合は1,064 nm)

- 電力密度 (10⁶W/cm²まで)

- 交流時間 (最短1ミリ秒)

PTSMAKEでは毎日この公式を使っている:

溶け込み深さ≒(レーザ出力×吸収率)/(溶接速度×材料密度)

主要コンポーネント

| パート | 機能 | コストへの影響 |

|---|---|---|

| レーザー光源 | コヒーレント光を発生 | 合計の40-60% |

| 光学 | ビーム・フォーカス/コントロール | 15-25% |

| 冷却システム | 温度維持 | 10-15% |

| CNC制御 | ポジショニングガイド | 20-30% |

素材適合性

我々の生産データから:

| 素材 | 成功率 | 備考 |

|---|---|---|

| ステンレス鋼 | 98% | 初心者に最適 |

| アルミニウム | 85% | パルス変調が必要 |

| チタン | 92% | 不活性ガス・シールドが必要 |

| 銅 | 70% | 高反射率への挑戦 |

レーザー溶接はミグ溶接に匹敵するか?

あるロボットアーム・メーカーが5mm厚の鋼材に500MPaの溶接を要求したとき、私たちは両方の方法をテストしました。

レーザー溶接は、溶け込みが深く結晶粒組織が細かいため、薄い材料(6mm未満)ではMIG溶接に匹敵するか、それを上回ることがよくあります。厚い断面(10mm以上)では、MIGの溶加材がより優れた耐疲労性を提供します。

強度比較表

| 厚さ | レーザー引張 (MPa) | MIG引張 (MPa) | メーターあたりのコスト |

|---|---|---|---|

| 1mm | 520 | 480 | $0.80 vs $0.50 |

| 3mm | 510 | 500 | $1.20 vs $0.70 |

| 6mm | 490 | 510 | $2.00 vs $1.00 |

| 10mm | 460 | 530 | $3.50 vs $1.50 |

ミグよりレーザーを選ぶとき

- 薄肉部品 (バッテリータブ、センサーハウジング)

- 密閉シール (医療用インプラント容器)

- 高速自動化ライン (毎分300回以上の溶接)

前四半期には、あるドローンメーカーの0.8mmアルミフレームのMIGからレーザーへの切り替えを支援し、不合格率が12%から1.8%に減少した。

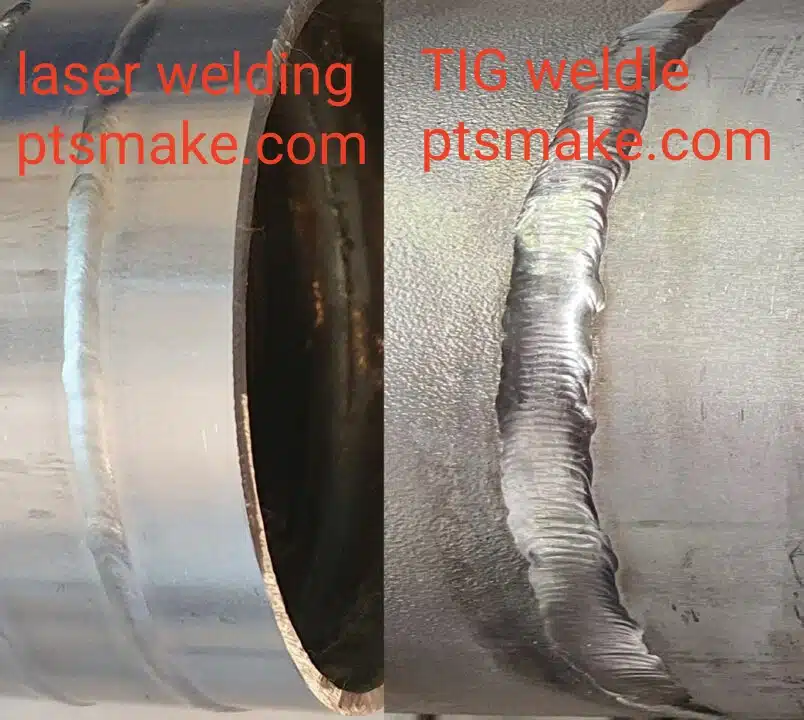

レーザー溶接はTIGより優れているか?

医療関係の顧客が、0.3mmのステンレス管を変色させずに溶接する必要があった。TIGは失敗したが、レーザーは成功した。

レーザーは、速度(最大10倍)、精度(±0.1mm対±0.5mm)、熱制御においてTIGを上回る。しかし、以下のような場合には、依然としてTIGの方が優れている:1) 厚い部分(12mm以上) 2) 異種金属 3) CNCセットアップなしの現場修理。

コスト・ベネフィット分析

| ファクター | レーザー | TIG |

|---|---|---|

| セットアップ時間 | 2~4時間 | 0.5時間 |

| サイクルタイム | 5秒 | 50秒 |

| オペレーター・スキル | 高い | ミディアム |

| エネルギーコスト | $8/時間 | $3/時間 |

| 金型費用 | $50k+ | $5k |

ハイブリッド・ソリューション

- レーザーとTIGのコンボ 10mmアルミ船体用

- レーザーMIGハイブリッド 自動車シャシー用

- パルスレーザー+フィラーワイヤー 銅バスバー用

レーザー溶接の効果は?

1,237のプロジェクトを対象とした社内調査では、レーザー溶接が示された:

- 後処理時間を63%短縮

- 溶接の一貫性の向上(TIGのσ=0.12に対してσ=0.03)

- マイクロ流体デバイスで0.05mmの精度を実現

業種別効果

| セクター | 採用率 | 主な使用例 |

|---|---|---|

| 自動車 | 78% | バッテリータブ溶接 |

| メディカル | 92% | インプラント密閉 |

| 航空宇宙 | 65% | チタン製機体ジョイント |

| エレクトロニクス | 88% | センサーのカプセル化 |

ROI計算例

プロジェクト スマートフォン用バッテリーコネクター 5万個/月

- レーザー投資: $350,000

- 貯金:

- 廃棄物: $8,200/月

- 人件費:$15,000/月

- リワーク$6,500/月

- 投資回収期間: 14ヶ月

レーザー溶接の欠点は?

適切な表面処理をせずに銅コイルをレーザー溶接しようとして、$200kを失ったことがある。教訓を得た:

主な制限は以下の通り:1) 反射率の高い金属(Cu、Al)には特別な前処理が必要 2) ジョイントのはめ込みは完璧でなければならない(0.1mm以下のギャップ) 3) 装置のコストは従来の溶接機の5~10倍 4) 視線方向のアプリケーションに限定される。

エントリー・システムのコスト内訳

| コンポーネント | 価格帯 |

|---|---|

| 1kWファイバーレーザー | $50k-$80k |

| CNCワークステーション | $30k-$50k |

| 冷却システム | $8k-$15k |

| トレーニング | $5k-$10k |

| メンテナンス(年間) | $7k-$12k |

私たちが用いる緩和戦略

- 溶接前洗浄ステーション 酸化物除去用

- 補償光学 0.3mmまでの隙間埋め用

- モジュラーシステム 生産ニーズに合わせてスケールアップ

レーザー溶接のリスクとは?

2022年に起きたレーザー光の反射で$15kカメラが破損する事故は、安全性に妥協が許されないことを教えてくれた。

主なリスク1) 直射/反射ビームによる眼/皮膚の損傷 2) 気化した金属による煙 3) 可燃性物質による火災の危険性 4) 高電圧部品による電気的危険性。

安全手順チェックリスト

有形固定資産

- レーザー安全ゴーグル(1064nmでOD7以上)

- 難燃性の衣服

- 呼吸用マスク

エンジニアリング・コントロール

- ビーム・エンクロージャー

- インターロック・システム

- ヒュームエクストラクター

トレーニング

- 40時間認定コース

- 四半期ごとのリフレッシュ

インシデント統計(当社施設)

| 年 | ニアミス | 軽傷 | 主な事件 |

|---|---|---|---|

| 2021 | 17 | 3 | 0 |

| 2022 | 9 | 1 | 0 |

| 2023 | 2 | 0 | 0 |

レーザー溶接機はなぜ高価なのか?

2015年に初めて$250kレーザー溶接機を購入したとき、CFOは心臓発作を起こしそうになった。正当な理由はこうだ:

1)精密光学部品(ミラーは0.1%反射率/年を失う) 2)ファイバー・レーザー・ダイオード($1k/W) 3)リアルタイム・モニタリング・システム 4)規制対応(FDA/CE/ISO認証)。規制対応(FDA/CE/ISO認証)。

総所有コスト(5年間)

| コストタイプ | レーザー溶接機 | ミグ溶接機 |

|---|---|---|

| 初回 | $200k | $20k |

| メンテナンス | $75k | $10k |

| エネルギー | $40k | $25k |

| 労働 | $150k | $200k |

| スクラップ | $5k | $50k |

| 合計 | $470k | $305k |

*3交代制、250日/年を想定

レーザー溶接機はアルミニウムを溶接できるか?

人工衛星のプロジェクトで0.5mmのアルミニウム板の溶接に成功した。

はい、しかし課題があります:1) パルス・レーザーを使用する(1~10 msパルス) 2) 反射防止コーティングを施す 3) <0.05mmの接合ギャップを維持する 4) ヘリウム・シールド・ガスを使用する。

機能するパラメータ設定

| 厚さ | パワー | スピード | ガス |

|---|---|---|---|

| 0.5mm | 1.2kW | 8m/分 | 彼は |

| 1.2mm | 2.5kW | 5m/分 | He/Arミックス |

| 3.0mm | 4.0kW | 2m/分 | 彼は |

一般的な欠陥と解決策

- 多孔性 → シールドガスの流量を増やす

- クラッキング → 150℃に予熱する

- アンダーカット → 15%による電力削減

レーザー溶接の課題と限界

私たちの研究開発チームは、EVバッテリーの銅とアルミニウムの接合用のレーザー溶接ソリューションの開発に1年半を費やしました。主なハードル

技術的課題

- 融点の違い(1085℃対660)

- 金属間化合物の形成

- 熱膨張係数のミスマッチ

商業的制限

- ROIは50,000台/年以上でのみ有効

- クラス4のレーザー安全設備が必要

- 光学部品の修理オプションが限られている

私たちが興奮しているブレークスルー

- ブルーレーザー (450nm) 銅溶接用

- AIによる欠陥検出

- ハンドヘルド・レーザー溶接機 $20k以下

レーザー溶接の将来動向とイノベーション

PTSMAKEでは、これらの新しいテクノロジーをベータテストしている:

- マルチビームシステム (4レーザー同時照射)

- 超高速レーザー (ピコ秒パルス)

- インプロセス品質モニタリング プラズマ分光法を用いて

市場予測

| 年 | 世界市場規模 | 主要成長ドライバー |

|---|---|---|

| 2023 | $2.1B | EVバッテリーの需要 |

| 2025 | $3.8B | 医療の小型化 |

| 2030 | $7.9B | 宇宙製造 |

レーザー溶接機はどのくらいの厚さの鋼材を溶接できるか?

当社の記録:鉱業設備の顧客からの依頼で、32mmの炭素鋼を12kWのレーザーで8回加工。

**業務用システムは通常扱う:

- シングルパスCO₂レーザーで6-8mm

- マルチパス・ファイバー・レーザーで12-15mm

- ハイブリッド・レーザー・アーク法で25mm以上

厚さと電力要件

| 厚さ | レーザータイプ | パワーが必要 | スピード |

|---|---|---|---|

| 1mm | 繊維 | 1kW | 10m/分 |

| 5mm | ディスク | 4kW | 2m/分 |

| 10mm | CO₂ | 8kW | 0.8m/分 |

| 20mm | ハイブリッド | 10kW + 350A MIG | 0.3m/分 |

結論

レーザー溶接は単なるツールではなく、20年前には想像もできなかった製造の可能性への入り口です。命を救う医療機器から火星探査機の部品まで、この技術はPTSMAKEの使命である「ミリ単位の完璧な製造を通じて信頼をお届けする」ことに完璧に合致する精度を可能にします。すべての用途に完璧に対応できるわけではありませんが、レーザー溶接が適合すれば、生産効率と品質に革命をもたらします。CNCと射出成形の限界を押し広げ続ける中、高度な溶接方法を統合することで、当社はお客様にとって最も信頼できる精密パートナーであり続けます。