スマートフォンのケースから自動車の部品に至るまで、日常的に使用されているプラスチック製品が、どのようにして驚異的な精度で作られているのか不思議に思ったことはないだろうか。多くのメーカーは、複雑なプラスチック部品を効率的に生産しながら、品質を維持し、コストを抑えることに苦労しています。大量生産の要件や複雑な設計仕様に対応する場合、この課題はさらに難しくなります。

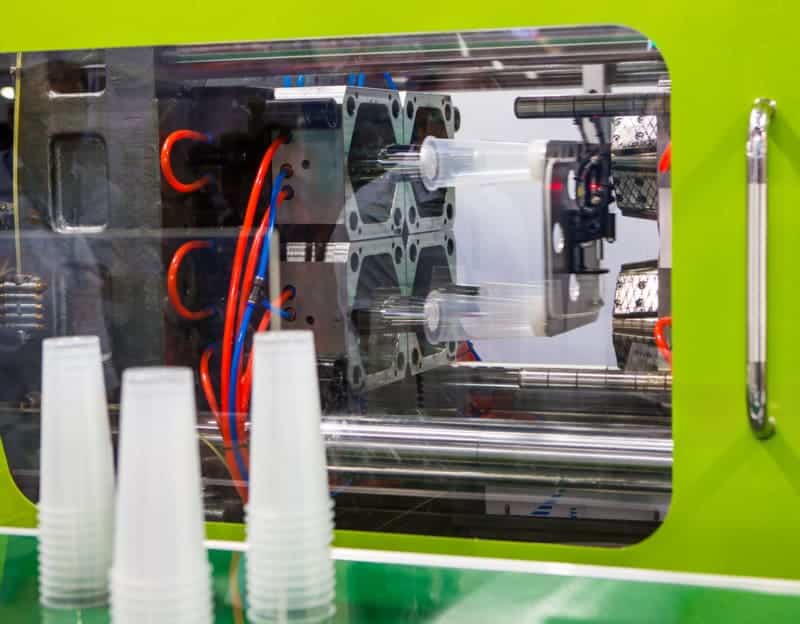

プラスチック射出成形は、カスタム設計された金型キャビティに溶融プラスチックを射出することにより、プラスチックペレットを正確に成形された部品に変える製造プロセスです。一旦冷却され、固化すると、部品は射出され、一貫した品質と最小限の廃棄物で正確なレプリカを作成します。

基本的なプロセスを理解する

プラスチック射出成形プロセスは、一貫した品質を保証するために慎重に制御されたシーケンスに従って行われます。PTSMAKEでは、お客様のために最適な結果を得るために、このプロセスを改良してきました。工程は 熱可塑性樹脂1 射出成形機のホッパーに投入されるペレット。

基本的な手順は以下の通り:

- 材料の準備

- 溶解と射出

- 冷却と凝固

- 部品排出

- 品質管理

射出成形機の主要コンポーネント

射出成形の成功は、いくつかの重要な部品の正確な操作に大きく依存している:

ホッパー

- プラスチックペレットを保管

- 材料の送り速度を制御

- 汚染を防ぐ

- 一貫したマテリアルフローの維持

バレルとスクリュー

- プラスチック材料を加熱して溶かす

- 均一な材料混合を保証

- 射出圧力を制御

- 温度安定性を維持

金型システム

- 部品形状を作成する

- 冷却プロセスを制御

- マテリアルフローの管理

- 部品の品質を保証

業界を超えたアプリケーション

射出成形の多用途性により、さまざまな分野で重宝されている:

| 産業 | 一般的なアプリケーション | 主なメリット |

|---|---|---|

| 自動車 | ダッシュボード部品、バンパー | 高い耐久性、複雑な形状 |

| メディカル | 手術器具、機器ハウジング | 無菌製造、精密さ |

| コンシューマー・エレクトロニクス | 電話ケース、ノートパソコン部品 | 美的仕上げ、一貫性 |

| パッケージング | 容器、キャップ、クロージャ | コスト効率に優れ、大量生産が可能 |

| インダストリアル | 機械部品、工具 | 強さ、信頼性 |

射出成形の利点

生産効率

- 大量生産能力

- 高速サイクルタイム

- 自動運転

- 廃棄物の発生を最小限に抑える

品質と一貫性

- 正確な部品複製

- 優れた表面仕上げ

- 厳しい公差

- 構造的完全性

デザインの柔軟性

- 複雑な形状も可能

- 複数の素材オプション

- 様々な表面テクスチャー

- カラーカスタマイズ

費用対効果

- 量産時の部品単価の低さ

- 材料の無駄を最小限に抑える

- 労働力の削減

- 金型の長期耐久性

材料選択の考慮点

射出成形を成功させるには、適切な材料を選ぶことが重要です。一般的な材料は以下の通りです:

ABS(アクリロニトリル・ブタジエン・スチレン)

- 高い耐衝撃性

- 良好な表面仕上げ

- 優れた寸法安定性

ポリプロピレン(PP)

- 耐薬品性

- 軽量

- 費用対効果

ポリカーボネート(PC)

- 高強度

- 光学的透明度

- 耐熱性

ナイロン(PA)

- 耐摩耗性

- 強度と耐久性

- 耐薬品性

品質管理対策

安定した品質を維持するために、私たちはいくつかの管理手段を導入している:

プリプロダクション・テスト

- 材料検証

- 金型流動解析

- プロセスパラメータの最適化

インプロセス監視

- 温度制御

- 圧力モニタリング

- サイクルタイムのトラッキング

ポストプロダクション検査

- 寸法検証

- 目視検査

- 機能テスト

現代の製造業におけるプラスチック射出成形の重要性は、いくら強調してもしすぎることはない。プラスチック射出成形は、効率性、精密性、拡張性を兼ね備えており、他の製造プロセスではほとんど実現できません。技術が進歩し続ける中、この汎用性の高いプロセスはプラスチック部品製造の最前線にあり続け、多くの産業でイノベーションを可能にする。

射出成形はどのように行われるのか?

プラスチック製品の品質にばらつきがあったり、早期に故障したりするのはなぜだろうと不思議に思ったことはありませんか?多くのメーカーは、射出成形プロセスを十分に理解していないため、不良品や材料の無駄、生産の遅れに頭を悩ませています。これらの問題は、コストを増加させるだけでなく、顧客との関係やブランドの評判を損なうことにもなります。

射出成形プロセスは、材料の準備、加熱と射出、冷却、部品の射出という系統だった一連の工程を経て行われます。この精密な製造方法は、制御された温度、圧力、タイミングを使用して、プラスチックペレットを高品質の完成品に変えます。

材料の選択と準備

旅は正しい素材を選ぶことから始まる。私はいつも、製品の成功には材料の選択が非常に重要であることをクライアントに強調しています。プラスチック樹脂は、製品要件と成形パラメータの両方に適合しなければなりません。私たちは通常、次のようなことを検討します:

- 機械的特性(強度、柔軟性)

- 温度耐性

- 耐薬品性

- 費用対効果

- 加工特性

成形工程に入る前に、材料が適切に乾燥されていることを確認する。 吸湿性2 材料は、成形中の品質問題を防ぐために特別な注意を要する。

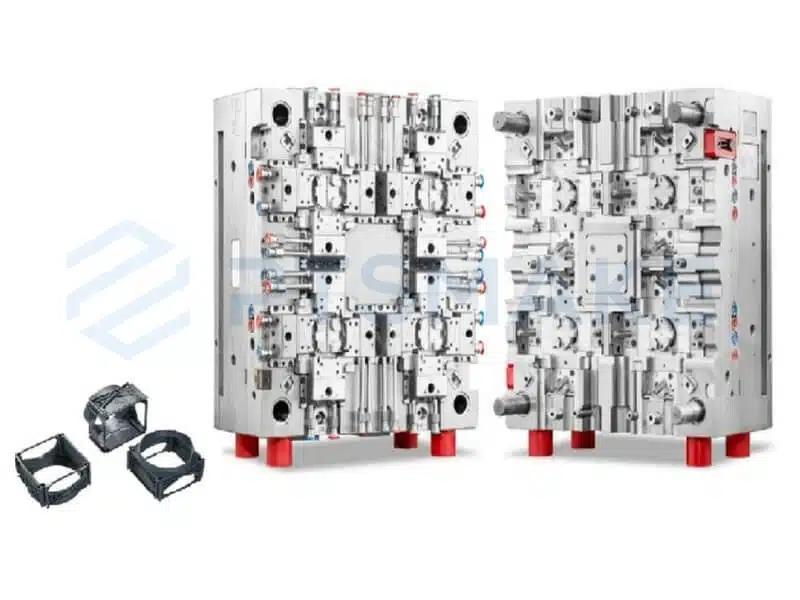

金型設計とセットアップ

金型は基本的に射出成形プロセスの心臓部である。よく設計された金型には次のようなものがある:

- 部品形状を形成するキャビティとコア

- マテリアルフロー用ランナーシステム

- 冷却チャンネル

- 排出システム

- 排気システム

| 金型部品 | 機能 | 品質への影響 |

|---|---|---|

| ゲイツ | 材料の流れを制御する | 塗りつぶしパターンとウェルドラインに影響 |

| ランナー | キャビティへの直接注入 | 圧力分布に影響 |

| 冷却チャンネル | 温度調節 | サイクルタイムと反り |

| 通気孔 | 閉じ込められた空気を抜く | 焦げ付きや不完全な充填を防ぐ |

射出段階

この重要な局面で、いくつかの重要な出来事が起こる:

材料加熱

- プラスチックペレットをバレルに投入

- 加熱バンドが材料を溶かす

- スクリューの回転により、摩擦熱が発生

材料注入

- 溶融プラスチックがスクリューによって押し出される

- 材料は高圧で金型キャビティに充填される

- 収縮を補正するために圧力が維持される

射出時の温度と圧力のコントロールは極めて重要である。私はこれらの典型的な処理パラメーターを推奨する:

| 素材タイプ | 溶融温度 (°C) | 金型温度 (°C) | 射出圧力 (MPa) |

|---|---|---|---|

| ABS | 220-260 | 50-85 | 50-70 |

| PC | 280-310 | 80-120 | 70-100 |

| PP | 200-250 | 20-60 | 40-60 |

冷却と凝固

冷却段階は、最終部品の品質とサイクルタイムを決定します。主な考慮事項は以下の通りです:

- 冷却水路の設計とレイアウト

- 冷却水の温度と流量

- 部品の厚みと形状

- 材料の結晶化特性

私は、バランスの取れた冷却が不可欠であることを発見した:

- 反りの最小化

- 内的ストレスの軽減

- 寸法安定性の維持

- サイクルタイムの最適化

部品排出と品質管理

最終的なステップには以下が含まれる:

型開き

- 十分な冷却後に発生

- 部品の厚みと材料特性によって制御される

部品排出

- 機械式エジェクターで部品を押し出す

- ロボットまたはオペレーターが部品を取り外す

- 部品は検査のために回収される

品質チェック

- 寸法精度

- 表面仕上げ

- 構造的完全性

- 視覚的欠陥

プロセスパラメータと最適化

射出成形を成功させるには、以下のことを注意深く管理する必要がある:

温度管理

- バレル温度ゾーン

- 金型温度

- 材料温度

圧力制御

- 射出圧力

- 保持圧力

- 背圧

タイミング・パラメーター

- 注入時間

- 保持時間

- 冷却時間

- 総合サイクル時間

| パラメータ | インパクト | 最適化の目標 |

|---|---|---|

| 射出速度 | 充填パターン、せん断 | スピードとクオリティのバランス |

| 圧力保持 | 収縮率、寸法 | 最低必要圧力 |

| 冷却時間 | サイクルタイム、品質 | 効率の最適化 |

私は、最新の工程管理システムを使用してこれらのパラメーターを定期的にモニターしています。これは、一貫性を維持し、潜在的な問題が部品の品質に影響を及ぼす前に検出するのに役立ちます。これらのパラメーターの関係は複雑で、最適なバランスを見つけるには経験と体系的なアプローチが必要です。

各工程に細心の注意を払い、適切なパラメータ制御を行うことで、射出成形工程は高品質のプラスチック部品を安定して生産することができます。重要なのは、各変数が最終製品にどのように影響するかを理解し、サイクル全体を通して正確な制御を維持することです。

射出成形機の主要部品とは?

射出成形品に失敗するものもあれば、成功するものもある。多くのメーカーが、成形品の品質や成形機の性能にばらつきがあるという問題に直面しています。射出成形機の複雑さに圧倒され、コストのかかるミスや生産の遅れにつながることもあります。

射出成形機は、射出ユニット、型締ユニット、金型、制御システムの4つの主要コンポーネントで構成されています。各コンポーネントは、加熱、射出、冷却、射出の正確なシーケンスを通じて、生のプラスチックペレットを完成品に変換するために重要な役割を果たしています。

インジェクション・ユニットマシンの心臓

射出ユニットは、魔法の始まりの場所です。プラスチックペレットを溶かし、金型キャビティに溶融材料を射出する役割を果たします。重要な要素は以下の通り:

射出装置で適切な温度管理を維持することが重要だとわかりました。わずかなばらつきでも、材料の粘度や最終的な部品の品質に影響します。

クランプユニット強度と精度

クランピング・ユニットは基本的に機械の筋肉である。いくつかの重要な機能を果たします:

- 射出時に金型の半分をつなぎ合わせる

- 型開きを防ぐために必要な力を提供

- 金型の開閉動作を制御

- 適切な部品排出を保証

異なる部品サイズに必要な典型的なクランプ力の内訳は以下の通りです:

| 部品サイズ (cm²) | 推奨クランプ力(トン) | 一般的なアプリケーション |

|---|---|---|

| 0-50 | 30-100 | 小型電子部品 |

| 51-200 | 101-300 | 消費財 |

| 201-500 | 301-800 | 自動車部品 |

| 501+ | 800+ | 大型工業部品 |

金型デザインと現実の出会い

金型は、製品の最終的な形状と品質を決定するため、おそらく最も重要なコンポーネントです。主な特徴は以下の通り:

- キャビティとコア:部品の外形と内部形状を形成する。

- ランナーシステム:溶融プラスチックをノズルからキャビティへ流す。

- 冷却チャンネル:適切な凝固のための温度調節

- エジェクターシステム:金型から完成部品を取り出す

金型設計における適切なガス抜きの重要性については、しばしばお客様を驚かせる一面があります。適切な換気を行わないと、こもった空気が焦げやショートショット、その他の品質問題を引き起こす可能性があります。

制御システムオペレーションの頭脳

最新の射出成形機は、高度な制御システムに大きく依存しています。これらのシステムが管理するのは

- プロセスパラメーター温度、圧力、速度設定

- 射出プロファイル:射出時の材料流量を制御

- サイクルタイミング:すべての機械の動きを調整する

- 品質モニタリング:重要なプロセス変数を追跡

私は、メーカーが基本的な制御システムから高度な制御システムにアップグレードすることで、部品の品質が大幅に向上するのを見てきました。パラメーターを微調整し、一貫性を維持する能力は非常に貴重です。

統合と同期化

射出成形プロセスの成功は、これらのコンポーネントがいかにうまく機能するかにかかっています。ここでは、これらの部品の相互作用について説明する:

- 制御システムは、金型を閉じるためにクランプユニットに信号を送ります。

- 一旦閉じると、射出装置は前進し、溶融プラスチックを射出する。

- 制御システムは、充填中のパラメータを監視および調整します。

- 冷却後、クランプユニットが開き、部品が排出されます。

この同期を正しく理解することは、次のような一般的な問題のトラブルシューティングに役立つ:

- フラッシュ:クランプ力不足が原因であることが多い。

- ショートショットインジェクションユニットに問題がある可能性

- 反り:冷却システムの非効率性に起因する可能性がある。

- 火傷の跡:換気が不十分か、速度が速すぎた可能性がある。

さまざまなマシンと構成で仕事をしてきて、すべてのコンポーネントの定期的なメンテナンスが重要であることを学んだ。よくメンテナンスされたマシンは、次のようなものを提供してくれる:

- 安定した部品品質

- サイクルタイムの短縮

- スクラップ率の低下

- 機器寿命の延長

- エネルギー効率の向上

これらのコンポーネント間の相互作用は、慎重なバランスを必要とする複雑なシステムを作り出します。各コンポーネントの役割を理解することで、射出成形のプロセスを最適化し、より良い結果を得ることができます。

射出成形に使われるプラスチックの種類は?

射出成形のために適切なプラスチック材料を選択することは、圧倒されることがあります。何百種類ものプラスチック材料がある中で、多くのエンジニアや製品設計者は、どの材料が特定の用途に最も適しているかを判断するのに苦労しています。選択を誤ると、製品の不具合やコストの増加、プロジェクトの遅延につながる可能性があります。

射出成形では、主に熱可塑性プラスチックと熱硬化性プラスチックの2種類のプラスチックが使用される。熱可塑性プラスチックは繰り返し溶かして固めることができるが、熱硬化性プラスチックは最初に加熱すると永久に固まる。一般的な材料には、ABS、ポリカーボネート、ポリプロピレン、ナイロンなどがあり、それぞれ独自の特性を備えています。

熱可塑性プラスチックを理解する

熱可塑性プラスチックは、射出成形において最も広く使用されている材料である。熱可塑性プラスチックは分子鎖の再調整に優れています。4 この特性は、加熱と冷却の工程で発揮される。この特性により、溶融、成形、リサイクルが何度でも可能で、劣化が少ないため、大量生産に理想的であることがわかりました。

人気のある熱可塑性プラスチックには次のようなものがある:

| 素材 | 主要物件 | 一般的なアプリケーション |

|---|---|---|

| ABS | 高い耐衝撃性、良好な表面仕上げ | 自動車部品、電子機器ハウジング |

| ポリカーボネート | 優れた透明性、高い強度 | 医療機器、安全装置 |

| ポリプロピレン | 耐薬品性、軽量 | 食品容器、自動車部品 |

| ナイロン | 高張力、耐摩耗性 | ギア、ベアリング、機械部品 |

熱硬化性プラスチックの探求

熱可塑性プラスチックとは異なり、熱硬化性プラスチックは加熱されると化学変化を起こす。一度硬化すると、再溶解や再形成はできません。メーカーと仕事をした経験では、極端な耐熱性や優れた耐薬品性が要求される場合、熱硬化性プラスチックが選ばれる。

一般的な熱硬化性材料には次のようなものがある:

| 素材 | 主要物件 | 一般的なアプリケーション |

|---|---|---|

| エポキシ樹脂 | 優れた接着性、耐薬品性 | 電子部品、接着剤 |

| フェノール | 耐熱性、寸法安定性 | 電気絶縁体、調理器具の取っ手 |

| ポリウレタン | 柔軟性、耐衝撃性 | 自動車バンパー、シール |

| シリコーン | 耐熱性、生体適合性 | 医療用インプラント、ガスケット |

材料選択の考慮点

射出成形用のプラスチック材料を選ぶとき、私はいつもこれらの重要な要素を考慮する:

環境条件

- 動作温度範囲

- 化学物質への暴露

- 紫外線暴露

- 耐湿性

機械的要件

- 衝撃強度

- 引張強さ

- 柔軟性

- 耐摩耗性

製造パラメーター

- 金型流動特性

- 収縮率

- サイクルタイム

- 加工温度

特殊材料と添加剤

材料特性を向上させるために、さまざまな添加剤を配合することができる:

援軍

- 強度を高めるガラス繊維

- 導電性を向上させるカーボンファイバー

- コスト削減のためのミネラルフィラー

パフォーマンス・モディファイア

- 紫外線安定剤

- 難燃剤

- インパクト・モディファイア

- カラーコンセントレート

コストと素材の選択

材料費はプロジェクト全体の予算に大きく影響します。ここでは、私が実践している素材選びの方法を紹介する:

標準素材

- ABS: $1.50-2.50/lb

- Polypropylene: $1.00-1.80/lb

- ポリカーボネート$2.50-3.50/ポンド

エンジニアリング材料

- ナイロン$3.00-4.50ポンド

- PPS: $8.00-12.00/lb

- PEEK: $80.00-120.00/lb

業界特有の要件

さまざまな産業には、固有の材料要件がある:

医療業界

- 生体適合性

- 滅菌耐性

- FDAコンプライアンス

- トレーサビリティ

自動車部門

- 耐熱性

- 衝撃強度

- 耐薬品性

- 紫外線安定性

コンシューマー・エレクトロニクス

- 難燃性

- EMIシールド

- 美的アピール

- 耐久性

PTSMAKEでは、お客様が十分な情報に基づいた意思決定を行えるよう、材料特性と加工パラメータの包括的なデータベースを保持しています。私たちは定期的に材料試験と検証を行い、特定の用途における最適な性能を保証します。このシステマティックなアプローチにより、コストのかかるミスを回避し、生産成果を確実にします。

プラスチック射出成形の利点と欠点とは?

製造方法の選択を誤ると、コストのかかるミスやプロジェクトの遅れにつながります。特にプラスチック射出成形を検討する場合、多くの製造業者が適切な製造工程の選択に苦慮しています。選択を誤れば、過大なコストや品質問題、市場機会の逸失に直面しかねません。

プラスチック射出成形は、高い効率と優れた精度を兼ね備えており、大量生産に最適です。金型に多額の先行投資を必要とする一方、設計上の制約を考慮する必要がありますが、このプロセスは、量産時に優れた部品の一貫性と低い単価を提供します。

プラスチック射出成形の主な利点

高い生産効率

- 迅速なサイクルタイム(通常15~60秒/パーツ)

- 人の介入を最小限に抑えた自動運転

- マルチキャビティ金型を使って複数の部品を同時に生産する能力

- 年中無休の連続生産能力

優れた品質と一貫性

- 部品間の卓越した一貫性

- 高い寸法精度(±0.1mm以上)

- 優れた表面仕上げ品質

- 必要な後処理は最小限

規模に応じた費用対効果

| 生産量 | 単位当たりのコスト | 総合的な価値 |

|---|---|---|

| 低い (1-1000) | 高い | 貧しい |

| ミディアム(1000-10000) | 中程度 | グッド |

| 高い(10000以上) | 非常に低い | 素晴らしい |

素材の多様性

- 数百種類のポリマーに対応

- カスタム特性のために材料を混合する能力

- さまざまな色とテクスチャーのオプション

- 性能向上のための添加剤配合の可能性

特筆すべきデメリット

高額な初期投資

- 金型設計・製作費($1万~$10万以上)

- 設備投資の必要性

- セットアップおよびテスト費用

- トレーニングおよびメンテナンス費用

設計上の制限

壁厚の制約

- 最小厚さ要件

- 均一な肉厚の必要性

- 厚い断面でのヒケのリスク

ドラフト角度の要件

- 部品排出に必要

- 美観に影響を及ぼす可能性がある

- 機能的特徴への影響

生産上の制約

- 費用対効果のために必要な最小発注量

- 初期工具開発のリードタイムが長い

- 設計変更に対する柔軟性に限界がある

- 色と素材の切り替えの複雑さ

特別な配慮

環境への影響

- 生産時のエネルギー消費

- 廃棄物管理

- リサイクル能力

- 環境規制への対応

品質管理要件

プロセス・パラメーター

- 温度制御

- 圧力モニタリング

- サイクルタイムの最適化

- 材料の準備

品質保証

- 定期部品検査

- 工具メンテナンス

- プロセス文書

- 材料試験

業界特有の要因

| 産業 | 主な要件 | 重要な検討事項 |

|---|---|---|

| 自動車 | 高い強度、耐久性 | 安全基準、耐熱性 |

| メディカル | 生体適合性、精度 | 滅菌、規制遵守 |

| コンシューマー・エレクトロニクス | 美学、薄い壁 | EMIシールド、アセンブリ機能 |

PTSMAKEでの経験から、射出成形プロジェクトを成功させるには、これらの要素を慎重に検討する必要があります。私たちは、このようなトレードオフを乗り切るために数多くのクライアントを支援してきましたが、多くの場合、成功の鍵は、金型製作を開始する前の徹底的なプランニングと設計の最適化にあります。

射出成形を使用するかどうかは、以下の総合的な分析に基づいて決定されるべきである:

- 生産量の要件

- 部品の複雑さとデザインの特徴

- 素材仕様

- 品質基準

- 予算の制約

- 市場投入までの期間

射出成形は、適切に実施された場合、品質、コスト、効率の優れたバランスを提供することができます。しかし、射出成形が特定の用途に適した製造方法であるかどうかについて十分な情報を得た上で決断するためには、その能力と限界の両方を理解することが極めて重要です。

プラスチック射出成形金型はどのように設計・製造されるのか?

プラスチック射出成形用金型の設計と製造は、今日の厳しい製品仕様によってますます複雑になっています。多くの企業が、生産不良やサイクルタイムの延長、金型の早期摩耗につながる金型設計に苦慮しています。これらの問題は、生産コストを増加させるだけでなく、プロジェクトの大幅な遅延や品質問題の原因にもなります。

プラスチック射出成形金型の設計と製造プロセスには、初期設計計画、3Dモデリング、材料選択、CNC加工、テストといった重要な段階があります。各段階では、部品の形状、材料の流れ、冷却効率、メンテナンスのしやすさなど、信頼性の高い高性能な金型を作るための要素を慎重に検討する必要があります。

初期設計段階と計画

成功する金型製作の基礎は、綿密な設計計画から始まります。PTSMAKEでは、製品の3Dモデルと仕様を分析することから始めます。これには、重要な寸法、表面仕上げ、材料要件の評価が含まれます。初期設計段階には、以下の決定も含まれます:

- パーティングラインの位置

- ゲートの種類と位置

- キャビティ数

- 排出システムの要件

- 排気要件

この段階では、高度な技術を駆使する。 有限要素解析6 ソフトウェアを使用してマテリアルフローをシミュレートし、製造開始前に潜在的な問題を特定する。

コアとキャビティ設計の考慮点

コアとキャビティは射出成形金型の心臓部です。ここでは、主要な設計要素の詳細な内訳を説明します:

| デザイン・エレメント | 目的 | 重要な検討事項 |

|---|---|---|

| ドラフト角度 | 部品の取り外し | テクスチャー加工された表面の場合、最低0.5°。 |

| 壁厚 | マテリアルフロー | 反りを防ぐ均一な厚み |

| リブとボス | 構造サポート | 隣接する壁の最大厚さ60% |

| 半径 | 応力分布 | 内側コーナーは最小0.5mm |

| アンダーカット | 複雑な特徴 | スライドコアまたはリフターが必要 |

素材の選択と処理

金型材料の選択は、性能と寿命に大きく影響します。ここでは、私たちの典型的な材料選択プロセスをご紹介します:

コアおよびキャビティ材料

- 大型金型用P20鋼

- 大量生産用H13鋼

- 高摩耗用途のS7鋼

サポート・コンポーネント

- サポートプレート用1045鋼

- 冷却部品用420ステンレス鋼

- 磨耗板用青銅合金

冷却システム設計

効率的な冷却システムは、安定したサイクルタイムと部品の品質を維持するために非常に重要です。当社では、以下の冷却戦略を実施しています:

チャンネルレイアウト

- 部品表面からの均一な距離

- バランスの取れたフローパターン

- 戦略的なバッフル配置

温度管理

- エリアごとに独立した回路

- 温度検証のためのモニタリング・ポイント

- 乱流メンテナンス

製造工程

製造工程は正確な順序に従って行われる:

荒削りな作業

- ブロックの準備

- コアとキャビティの粗削り

- サポートプレート加工

熱処理

- ストレス解消

- 硬化

- 焼き戻し

仕上げ作業

- 高速加工

- EDM加工

- 平面研削

- 研磨

品質管理とテスト

すべての金型は、納品前に厳格なテストを受けます:

寸法検証

- CMM検査

- 表面仕上げ測定

- コンポーネントのアライメントチェック

試運転

- 最初の記事検査

- サイクルタイムの最適化

- 部品の品質検証

メンテナンス

メンテナンスに配慮した機能を取り入れることは不可欠だ:

アクセスポイント

- 手の届きやすいクリーニングエリア

- 取り外し可能なインサート

- 標準化されたコンポーネント

摩耗防止

- 摩耗面の硬化

- 交換可能なコンポーネント

- 防錆処理

コスト最適化戦略

品質を確保しながら費用対効果を維持する:

デザインの最適化

- 標準コンポーネントの使用法

- 可能な限り加工を簡素化

- モジュラー構造

素材の選択

- 用途別グレード

- 現地の空室状況を考慮

- 長期的なコスト影響分析

金型の設計と製造を成功させるには、卓越した技術と実用的な配慮のバランスが必要だとわかりました。プロセスにおけるすべての決定が、最終製品の品質と生産効率に影響を与えます。このような体系的なアプローチに従い、厳格な品質管理を維持することで、私たちは常にお客様の期待に応え、あるいはそれ以上の金型を製造しています。

成功の鍵は、金型製作が芸術であると同時に科学であることを理解することにある。技術的な仕様も重要ですが、潜在的な問題を事前に予測し、未然に防ぐ経験も同様に重要です。入念な計画、正確な実行、徹底的なテストを通じて、それぞれの金型が意図されたライフサイクルを通じて最適に機能することを保証します。

プラスチック射出成形における一般的な欠陥とその防止方法とは?

私は毎日、射出成形の欠陥で製品の品質が損なわれ、生産コストが上昇することに悩む製造業者を目の当たりにしています。これらの問題は、高いスクラップ率につながるだけでなく、生産の大幅な遅れや顧客の不満の原因にもなります。最終的な収益やプロジェクトのスケジュールへの影響は、壊滅的なものになりかねません。

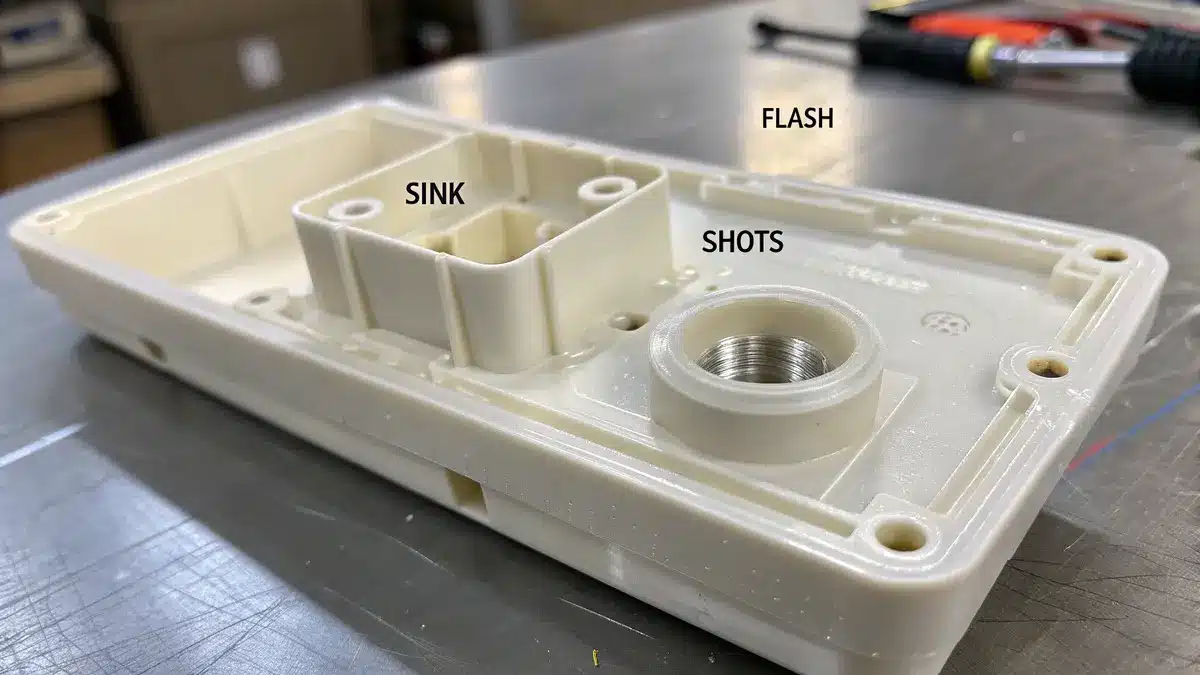

射出成形の欠陥とは、成形工程で起こりうる一般的な製造上の問題で、反り、ヒケ、バリ、ショートショットなどがあります。これらの問題は通常、不適切な機械設定、材料の問題、または金型設計の欠陥に起因します。しかし、適切な理解と予防策により、ほとんどの欠陥は効果的に管理することができます。

反りの欠陥を理解する

反りは、成形品の異なる部分が不均一な速度で冷却されることで発生し、歪みの原因となる。反りの主な問題は、成形品に与える影響である。 差動収縮7 マテリアルの挙動。私は反りを防ぐためにいくつかの戦略を実行しました:

- 冷却チャネル設計の最適化

- 均一な肉厚を維持

- 成形パラメーターの調整

- 適切な素材を選ぶ

シンクマーク原因と解決策

ヒケは、成形部品の表面に窪みとして現れる。このような欠陥は、一般的に厚みのある部分やリブの近くに発生します。ヒケを防ぐために、私が最も効果的だと思う方法を紹介しよう:

| 予防法 | 実施 | 期待される結果 |

|---|---|---|

| ゲート位置決め | ゲートを厚く配置する | マテリアルフローの改善 |

| 壁厚 | 厚みを一定に保つ | 均一冷却 |

| パッキング圧力 | 保持圧力の最適化 | ボイド形成の低減 |

| 冷却時間 | 冷却時間の延長 | より優れた寸法安定性 |

ショートシュートへの対応

ショートショットは、金型キャビティがプラスチック材料で完全に満たされていない場合に発生します。これまでの経験から、私はいくつかの重要な要因を特定した:

- 射出圧力不足

- 不適切な材料温度

- 閉塞または制限されたゲート

- 換気設計の不備

フラッシュ・マネジメント・テクニック

パーツのエッジに薄い突起を形成する余分な材料であるフラッシュには、細心の注意が必要です。私のフラッシュ防止へのアプローチには、以下のようなものがある:

- 定期的な金型メンテナンス

- 適切なクランプ力の計算

- 最適化された射出圧力

- 材料の粘度制御

フローラインとウェルドライン

このような視覚的欠陥は、部品表面に波状の模様や線として現れることが多い。その発生を最小限に抑えるために

- 溶融温度を調整する

- ゲート位置の最適化

- 射出速度の制御

- 適切な換気の実施

火傷の跡の予防

火傷の跡は、パーツの変色や劣化した部分として現れる。私の予防策は以下の通りです:

- 適切な換気設計

- 制御された射出速度

- 最適化された溶融温度

- 定期的なカビのクリーニング

品質管理対策

パーツの品質を一定に保つために、私は導入を勧める:

| 管理措置 | 目的 | 頻度 |

|---|---|---|

| 目視検査 | 表面欠陥の検出 | 各部 |

| 寸法チェック | 仕様を確認する | サンプリング基準 |

| 材料試験 | 適切なプロパティの確保 | 各バッチ |

| プロセス監視 | トラックパラメーター | 連続 |

プロセスパラメータの最適化

射出成形を成功させるには、さまざまなパラメーターを慎重にバランスさせる必要がある:

- 射出圧力と射出速度

- 溶融温度と金型温度

- 冷却時間と温度

- 保持圧力と時間

予防保全戦略

欠陥防止のためには、定期的なメンテナンスが欠かせない:

- 週1回のカビ検査

- 定期的な清掃スケジュール

- 体系的な摩耗モニタリング

- 予防修理と更新

材料の選択と取り扱い

適切な材料の選択と取り扱いは、部品の品質に大きく影響します:

- 保管状況のモニタリング

- 水分コントロール

- 材料適合性の検証

- 処理温度範囲

射出成形を成功させる鍵は、これらの欠陥を理解し、適切な防止策を実施することにある。厳格な品質管理対策と定期的なメンテナンススケジュールを維持することで、メーカーは不良率を大幅に削減し、全体的な生産効率を向上させることができます。このような実践は、部品の品質向上だけでなく、廃棄物の削減や顧客満足度の向上によるコスト削減にもつながります。

今日の製造現場では、多くの業界が複雑な部品を一貫してコスト効率よく生産するという課題に取り組んでいます。品質基準を維持しながら厳しい納期をこなさなければならないというプレッシャーはますます強くなっており、製造業者はニーズに応じて拡張できる信頼性の高いソリューションを探しています。

プラスチック射出成形は、高品質なプラスチック部品を生産するために、様々な産業で利用されている汎用性の高い製造プロセスです。この方法は、卓越した精度、費用対効果、複雑な形状を作成する能力を提供し、自動車から医療機器に至るまでの分野で不可欠なものとなっています。

自動車産業への応用

自動車産業は射出成形部品の最大のユーザーのひとつである。私は、この技術が自動車製造にどのような革命をもたらしたかを見てきた:

内装部品

- ダッシュボード要素

- ドアパネル

- センターコンソール部品

- シートコンポーネント

外装部品

- バンパーカバー

- ミラーハウジング

- ホイールカバー

- グリル部品

について レオロジー特性8 私たちが使用するプラスチック材料は、自動車用途に不可欠な優れた表面仕上げと構造的完全性を可能にします。

医療機器製造

医療業界では、射出成形は生産において重要な役割を果たしている:

| コンポーネント・タイプ | 主な要件 | 一般的なアプリケーション |

|---|---|---|

| 手術器具 | 滅菌安全性 | 鉗子、メスハンドル |

| 診断機器 | 高精度 | 血液分析装置 |

| 薬物送達システム | 生体適合性 | インスリンペン、吸入器 |

| ラボラトリー機器 | 耐薬品性 | 試験管、ペトリ皿 |

エレクトロニクス産業への導入

エレクトロニクス分野は射出成形に大きく依存している:

コンシューマー・エレクトロニクス

- スマートフォンケース

- ノートパソコン用ハウジング

- タブレット筐体

- カメラ本体

コンポーネント・ハウジング

- コネクタシェル

- スイッチカバー

- 回路基板用エンクロージャー

- ケーブルマネジメントシステム

航空宇宙および防衛用途

航空宇宙産業では、厳しい仕様を満たす部品が要求される:

- キャビン内装部品

- 換気システム部品

- 設備収容ユニット

- 軽量構造要素

これらの部品は、厳しい安全基準を満たしながら、過酷な条件下でも安定性を維持しなければならない。

消費財製造

消費財の分野では、射出成形が活用されている:

家庭用品

- 保管容器

- キッチン用品

- 家具部品

- 家電部品

パーソナルケア製品

- 化粧品パッケージ

- カミソリのハンドル

- 歯ブラシ本体

- ボトルキャップ

産業機械

製造装置は射出成形部品に依存している:

- コントロールパネル・ハウジング

- 安全ガード

- ツールハンドル

- 機材カバー

- 機械部品

これらの部品の耐久性とコストパフォーマンスは、産業用途に理想的です。

包装業界の統合

パッケージング・ソリューションは、射出成形によって恩恵を受ける:

| パッケージタイプ | メリット | 一般的な用途 |

|---|---|---|

| 食品容器 | 食品に安全な素材 | 保管容器 |

| 飲料包装 | 耐久性 | ボトルキャップ、キャリア |

| 工業包装 | 耐衝撃性 | 保護ケース |

| 小売包装 | 美的アピール | 表示単位 |

PTSMAKEでは、各業界に特化したプロセスを開発し、射出成形サービスが特定のセクターの要件を満たすようにしています。重要なのは、異なる産業が材料の選択、品質管理、生産工程にどのように様々なアプローチを必要とするかを理解することにあります。

射出成形の多用途性は、業界を問わずその用途を拡大し続けている。導入の成功には

- 業界特有の要件を理解する

- 適切な素材の選択

- 正確な品質管理の維持

- 一貫した生産工程の確保

- 規制基準を満たす

各業界にはそれぞれ固有の課題と機会があるが、射出成形の基本的な利点である精度、効率、拡張性は、分野を問わず不変である。この製造方法は、新たな産業ニーズに対応するため、新技術や新素材を取り入れながら進化し続けています。

プラスチック射出成形における最新の技術革新とは?

今日の製造現場では、多くの企業が急速に進化する射出成形技術に対応するのに苦労している。品質を維持しながら生産コストを削減しなければならないというプレッシャーが、大きな課題を生み出しています。伝統的な成形方法では、現代の効率的な要求や複雑な部品要件に対応できないことがよくあります。

プラスチック射出成形における最新のイノベーションには、スマート製造システム、高速成形技術、マルチマテリアル加工機能などがある。これらの進歩は、生産効率、部品の品質、製造の柔軟性を大幅に向上させ、同時にコストと環境への影響を低減します。

スマート・マニュファクチャリングの統合

の統合 産業用モノのインターネット9 技術は射出成形工程に革命をもたらしました。PTSMAKEでは、重要なパラメータを即座にフィードバックするスマートセンサーとリアルタイムモニタリングシステムを導入しています:

- 溶融温度

- 射出圧力

- 冷却時間

- サイクル効率

- 材料流量

これらのスマートシステムは、欠陥が発生する前にそれを防止し、生産パラメーターを自動的に最適化するのに役立つ。

高速成形技術

現代の高速射出成形は、いくつかの重要な技術革新によって生産能力を一変させた:

| テクノロジー | メリット | アプリケーション |

|---|---|---|

| 薄肉成形 | 材料使用量の削減、冷却の高速化 | 電子機器ハウジング |

| スタック金型 | 生産量2倍 | 消費者製品 |

| 電気駆動システム | 正確な制御、エネルギー効率 | 医療機器 |

| 高度な冷却 | サイクルタイムの短縮、品質の向上 | 自動車部品 |

マルチマテリアルと高度加工

マルチマテリアル成形は、製造能力の大きな進歩を意味する。この技術によって可能になるのは

- 1回の成形サイクルで異なる材料を組み合わせる

- さまざまな特性を持つ複雑な形状の作成

- 組み立てステップの削減

- 製品機能の向上

持続可能な製造ソリューション

環境に対する意識は、いくつかのイノベーションの原動力となっている:

- バイオベースの材料加工

- エネルギー効率の高い機器

- 廃棄物削減システム

- リサイクルに配慮したデザイン

デジタル・ツイン・テクノロジー

デジタルツイン技術は、物理的な成形工程の仮想レプリカを作成し、それを可能にする:

- 予知保全

- プロセスの最適化

- 品質管理の改善

- セットアップ時間の短縮

先端材料開発

新素材の革新は可能性を広げ続けている:

- 自己修復ポリマー

- ナノ強化材料

- 生分解性オプション

- 高性能複合材料

品質管理の革新

現代の品質管理システムには、それが組み込まれている:

- 人工知能検査

- 機械学習アルゴリズム

- 自動欠陥検出

- リアルタイムプロセス調整

オートメーションとロボティクス

ロボット工学の統合が進んだ:

- 部品除去効率

- 二次事業

- 品質検査

- マテリアルハンドリング

- 包装工程

今後の動向

今後の展望としては、いくつかの新技術が有望視されている:

- プロセス最適化のための量子コンピューティング

- 先端ポリマー開発

- ハイブリッド生産システム

- クラウドベースの生産管理

- メンテナンスのための拡張現実

これらの技術革新は総体として、射出成形の能力を大きく飛躍させるものである。スマート・テクノロジー、先端素材、自動化システムの組み合わせは、効率、品質、持続可能性を向上させるという、メーカーにとってかつてないチャンスを生み出す。

これらの進歩を通じて、私たちPTSMAKEは射出成形の可能性の限界を押し広げ続けています。これらの技術を統合することで、競争力のある価格を維持し、環境への影響を低減しながら、お客様に優れた製品を提供することができるのです。

射出成形の未来は、これらの技術を継続的に開発・改良し、これまで以上に効率的で有能な製造工程を生み出すことにある。技術革新を通じて、品質を向上させ、無駄を省き、生産効率を高めることに重点を置いています。

プラスチック射出成形と他の製造方法との比較は?

プラスチック部品の適切な製造方法を選択することは、圧倒されることがあります。射出成形から3Dプリンティング、CNC機械加工、熱成形まで、複数の選択肢がある中で、多くの製造業者は、どの工程が自社の特定のニーズに最も適しているかを判断するのに苦労している。選択を誤ると、コスト増、品質問題、生産の遅れにつながりかねません。

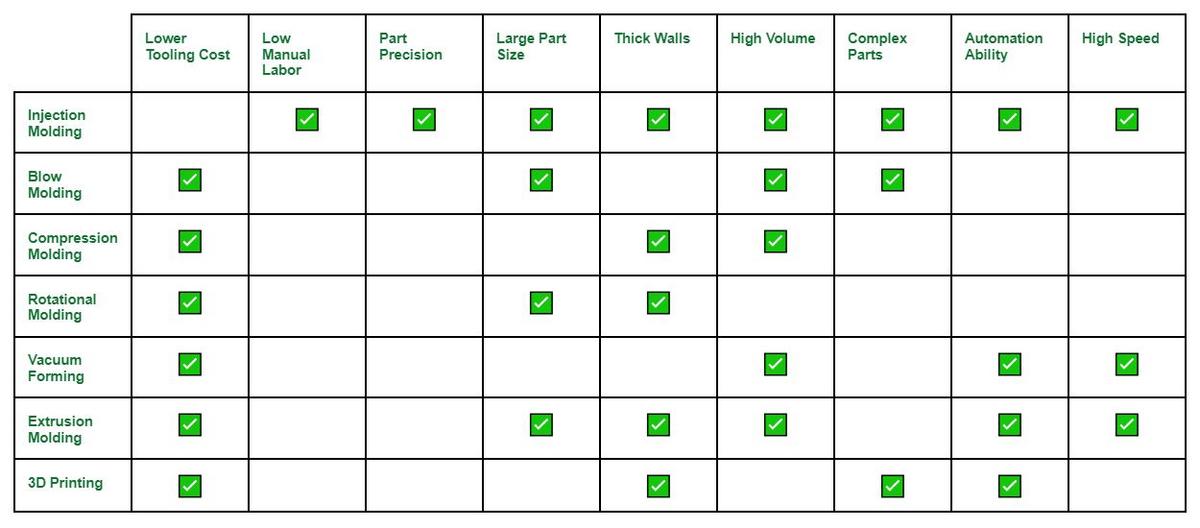

プラスチック射出成形は、他の方法と比較して、安定した品質と低い単価で大量生産に優れています。3Dプリンティングは設計の柔軟性とラピッドプロトタイピングを提供し、CNCマシニングは高精度を提供しますが、射出成形は大規模なプラスチック部品製造のための最も費用対効果の高いソリューションであり続けています。

各製造方法の主な特徴

異なる製造方法を比較する場合、それぞれの特徴を理解することが不可欠だ。製造の意思決定に影響を与える重要な要素に基づき、包括的な比較を作成した:

| 製造方法 | 生産量 | 単位当たりのコスト | リードタイム | デザインの複雑さ | 表面仕上げ |

|---|---|---|---|---|---|

| 射出成形 | 高い | 非常に低い | ミディアム-ハイ | 高い | 素晴らしい |

| 3Dプリンティング | ロー・ミディアム | ミディアム-ハイ | 低い | 非常に高い | 可もなく不可もなく |

| CNC加工 | ロー・ミディアム | 高い | ロー・ミディアム | ミディアム | 素晴らしい |

| 熱成形 | ミディアム-ハイ | 低い | ミディアム | 低い | グッド |

生産量とコスト分析

について 規模の経済10 射出成形は、大量生産にとって特に魅力的である。初期の金型投資は多額ですが、生産量が増えるにつれて、単位あたりのコストは劇的に減少します。例えば、3Dプリントに$20かかるプラスチック部品は、大量に射出成形すれば$0.50で済むかもしれません。

デザインの柔軟性と複雑性

それぞれの製造方法は、設計の複雑さという点で異なる能力を提供する:

- 射出成形:複雑な形状にも安定した品質で対応

- 3Dプリント:無制限の設計自由度と内部構造を提供

- CNC加工:工具のアクセス性と形状による制限

- 熱成形:単純な中空形状に最適

材料の選択と特性

素材の選択肢は、製造方法によって大きく異なる:

- 射出成形幅広い熱可塑性プラスチックと人工材料

- 3Dプリント:特定のフィラメントと樹脂に限定

- CNC加工:ほとんどの固形素材に対応

- 熱成形:熱可塑性プラスチックシートに限る

生産スピードとリードタイム

生産スピードを理解することは、プロジェクト計画にとって極めて重要である:

- 射出成形:金型が準備できれば高速生産

- 3Dプリンティング:小ロットには速いが、大量には遅い

- CNC加工:中程度の速度、複雑さによる

- 熱成形:単純な形状であれば比較的短時間で成形可能

品質と一貫性

私は、これらの方法によって品質の一貫性に大きな違いがあることを観察してきた:

- 射出成形:卓越した一貫性と再現性

- 3Dプリント:プリント間のばらつき、レイヤーラインが見える

- CNC加工:精度は高いが、公差が厳しいとコストが高くなる

- 熱成形:大型部品に適しているが、細部は限定的

環境への影響と持続可能性

それぞれの方法が環境に与える影響は異なる:

- 射出成形:効率的な材料使用、リサイクル可能なスクラップ

- 3Dプリンティング:材料廃棄の増加、リサイクル不可能な材料もある

- CNC加工:切削による大幅な材料廃棄

- 熱成形:中程度の材料廃棄、リサイクル可能なスクラップ

コスト構造と投資

金銭的な面は大きく異なる:

- 射出成形:高い初期投資、低い単価

- 3Dプリンティング:セットアップコストは低く、単価は高い

- CNC加工:セットアップコストは中程度、単価は高い

- 熱成形:金型費用は中程度、単価は中程度

アプリケーション固有の考慮事項

PTSMAKEでの経験から、私はこう勧める:

- 射出成形の用途大量生産、一貫した品質要求

- 3Dプリントの用途プロトタイプ、カスタムパーツ、少量生産

- CNCマシニングをお選びください:高精度部品、金属とプラスチックのハイブリッド部品

- 熱成形の用途大型、シンプルな形状、梱包材

この包括的な比較は、メーカーが特定の要件に基づいて情報に基づいた決定を下すのに役立ちます。重要なのは、プロジェクト独自のニーズ、スケジュール、予算の制約の中で、これらの要素を評価することです。

熱可塑性樹脂の特性について学ぶことで、製造における材料選択の幅が広がります。 ↩

吸湿性材料を理解することは、加工を改善し、最終製品の品質を向上させるのに役立つ。 ↩

安定した材料温度と部品品質向上のための役割を理解する。 ↩

分子鎖の再配列とは、プラスチック材料のポリマー鎖が加熱・冷却された際に再配列するプロセスを指し、これにより材料は基本特性を失うことなく何度も形状を変えることができる。 ↩

レオロジー特性がプラスチック射出成形の品質と一貫性にどのような影響を与えるかを学び、より良い生産成果を実現しましょう。 ↩

FEAがどのように金型設計を改善し、問題を予測し、製造前に性能を最適化するかをご覧ください。 ↩

射出成形部品にどのような影響を及ぼすかを理解するために、差収縮について学びましょう。

プラスチック射出成形を利用する産業とは?

プラスチック射出成形において、レオロジー特性がどのように製品の品質を向上させるかをご覧ください。 ↩

生産効率を高め、製造プロセスを最適化するためのIIoTの利点を理解する。 ↩

スケールメリットにより、プロジェクトの生産コストを大幅に削減する方法をご覧ください。 ↩