次のプロジェクトに適切なプラスチック材料を選ぶのに苦労していませんか?多くのエンジニアや製品設計者は、数多くあるプラスチックの選択肢に圧倒されています。私は毎週のように、この混乱がコストのかかるミスやプロジェクトの遅れにつながっているのを目の当たりにしています。

ポリカーボネート(PC)は耐久性に優れた熱可塑性ポリマーで、その優れた耐衝撃性と光学的透明性で知られています。高い強度と軽量性を兼ね備えており、眼鏡から電子部品まで幅広い用途に最適です。

何百もの製造プロジェクトに携わってきた私のPC素材に関する実地経験を共有したいと思います。この知識は、PCのユニークな特性や、特定の用途に適した選択かどうかを理解するのに役立ちます。この多用途素材について知っておくべきことをすべてご案内します。

ポリカーボネートは割れやすい?

ポリカーボネート製品の耐久性を心配したことはありますか?安全性と信頼性が最重要視される現代社会では、安全メガネや自動車部品、保護具などの重要な用途で破損の恐れがあると心配になります。重要なプロジェクトでポリカーボネート素材への投資を検討する場合、この不安はさらに大きなストレスとなります。

ポリカーボネートは過酷な条件下では破損する可能性がありますが、熱可塑性プラスチックの中では最も耐久性の高い素材のひとつです。ガラスの250倍、アクリルの30倍の耐衝撃性があり、通常の使用条件下では破損しにくい。

ポリカーボネートの物理的特性を理解する

ポリカーボネートの割れやすさについて説明する場合、まずそのユニークな物理的特性を理解する必要があります。ポリカーボネートの卓越した強度は、その分子構造に由来します。 炭酸基1 が接着されている。この構造により、ポリカーボネートは強度と柔軟性を見事に兼ね備えている。

耐衝撃性と耐久性

PTSMAKEでポリカーボネート部品を製造した経験から、私はこのような印象的な特性を観察してきた:

| プロパティ | 価値 | 他の素材との比較 |

|---|---|---|

| 衝撃強度 | 850 J/m | アクリルの30倍の強度 |

| 耐熱温度 | -40°C~120°C | ほとんどのプラスチックより高い |

| 光伝送 | 88% | ガラスに似ている |

| 重量 | 1.2 g/cm³ | ガラスの半分の重さ |

ポリカーボネートの割れやすさに影響する要因

環境条件

ポリカーボネートの耐久性には温度が重要な役割を果たします。ポリカーボネートは広い温度範囲で強度を維持しますが、極端な条件下ではその性能に影響を与える可能性があります:

- 低温:もろさを増すことがある

- 高温:軟化につながる可能性がある

- 紫外線暴露:経年劣化の可能性あり

身体的ストレス要因

ポリカーボネートは、さまざまな種類の応力に対する反応が異なります:

耐衝撃性

- 急激な衝撃はよく吸収される

- 集中力より分散力の方が扱いやすい

- エッジの衝撃はダメージを与えやすい

曲げ応力

- 破断前の高い柔軟性

- 適度に曲げても元の形状に戻る

- 永久変形は極度の圧力下でのみ起こる

応用と実践的考察

破断抵抗に基づく一般的な用途

PTSMAKEでは、日頃から様々な用途でポリカーボネートを使用しています:

安全装置

- 保護メガネ

- マシンガード

- セキュリティ・ウィンドウ

消費者製品

- 電子機器ハウジング

- 自動車部品

- LED照明カバー

耐久性を最大化するための設計上の考慮点

ポリカーボネートの耐衝撃性を最大限に引き出す:

適切な厚さの選択

- アプリケーションの要件に基づいて計算する

- 安全性を考慮する

- 環境条件を考慮する

エッジ処理

- 滑らかなエッジが応力集中を軽減

- 適切な仕上げが寿命を延ばす

- 可能な限り鋭利な角を避ける

メンテナンスとお手入れのヒント

ポリカーボネートの耐衝撃性を維持するため:

定期クリーニング

- マイルドな石鹸液を使用する

- 研磨剤入りのクリーナーは避ける

- 傷を防ぐため、やさしく掃除する

保護措置

- 直射日光を避けて保管してください。

- 刺激の強い化学物質への接触を避ける

- 適度な温度条件を保つ

代替素材との破断抵抗の比較

| 素材 | 耐衝撃性 | コスト係数 | 重量 |

|---|---|---|---|

| ポリカーボネート | 非常に高い | 中程度 | ライト |

| ガラス | 低い | 低い | 重い |

| アクリル | 中程度 | 低い | ライト |

| PETG | 高い | 低い | ライト |

産業別アプリケーション

PTSMAKEで働く中で、ポリカーボネートがさまざまな業界で活躍する姿を見てきました:

航空宇宙

- コックピットの窓

- 内装部品

- 機器ハウジング

メディカル

- 機器ハウジング

- 滅菌可能な容器

- 保護シールド

建設

- 天窓

- セキュリティー・グレージング

- 遮音壁

ポリカーボネートは、慎重に材料を選択し、適切な設計を考慮することで、光学的透明性と軽量性を維持しながら、卓越した耐久性を提供することができます。完全に割れないわけではありませんが、その特性の組み合わせにより、高い耐衝撃性と光学的透明性を必要とする用途に理想的な選択肢となります。

なぜポリカーボネートはリサイクルできないのか?

毎日、数え切れないほどのプラスチック製品が埋め立てられていますが、その多くはポリカーボネートから作られています。ポリカーボネート製品は、他のプラスチックのように簡単にリサイクルすることができません。

ポリカーボネートが広くリサイクルできない主な理由は、その複雑な分子構造と添加剤の存在にある。これらの特性により、材料特性を著しく劣化させることなく分解・再加工することが困難なのです。さらに、選別と分離のプロセスは難しく、コストもかかります。

ポリカーボネートの化学的複雑性

ポリカーボネートのリサイクル性の課題は、その分子構造から始まります。PTSMAKEでさまざまなプラスチック素材を扱う中で、私はポリカーボネートの分子構造を観察してきた。 結晶構造2 はユニークな課題を抱えている。単純なプラスチックとは異なり、ポリカーボネートは複雑なポリマー鎖を持つため、リサイクルが特に難しい。

分子結合と安定性

- 強い化学結合

- 高い耐熱性

- 複雑な架橋パターン

これらの特性は、ポリカーボネートを耐久性に優れた製品の製造に適している一方で、リサイクルには大きな障壁となる。

汚染と添加物の問題

ポリカーボネート製品に含まれる一般的な汚染物質

| 汚染物質の種類 | ソース | リサイクルへの影響 |

|---|---|---|

| 難燃剤 | 安全要件 | 素材品質の妥協 |

| 紫外線安定剤 | 屋外用途 | 再処理への影響 |

| カラー添加物 | 美的目的 | ソーティングを複雑にする |

| ケミカル・コーティング | パフォーマンス向上 | リサイクルを妨げる |

リサイクルプロセスにおける技術的限界

温度感受性

リサイクル工程では、正確な温度管理が必要です。PTSMAKEでは、効果的なリサイクルに必要な高温ではポリカーボネートが不安定になることを発見しました。このため、処理に要する時間が短く、大規模なリサイクル作業が困難になっています。

品質劣化

繰り返されるリサイクルの試みを通して:

- 衝撃強度の低下

- 光学的透明度の低下

- 構造的完全性が損なわれた

- より低い耐熱性

経済的障壁

ポリカーボネートリサイクルのコスト分析

| ファクター | コストへの影響 | 業界の挑戦 |

|---|---|---|

| 選別装置 | 高額な初期投資 | 限られた加工設備 |

| エネルギー消費 | 多額の営業費用 | 利益率の低下 |

| 労働条件 | 加工費の増加 | 高級品コスト |

| 品質管理 | 追加検査の必要性 | 市場競争の問題 |

環境影響への配慮

ポリカーボネートを効果的にリサイクルできないことは、次のようなことにつながる:

環境への直接的影響

- 埋立地への蓄積

- マイクロプラスチックの形成

- 土壌汚染

- 野生動物の生息地の破壊

間接的な環境影響

- 新規生産によるカーボンフットプリントの増加

- 資源の枯渇

- エネルギー浪費

- 化学浸出

現在の代替案

材料の代替

PTSMAKEでの経験では、可能であれば代替素材を勧めることが多い:

- バイオベースポリマー

- リサイクル可能な熱可塑性プラスチック

- 変性アクリル組成物

- 持続可能な複合材料

設計変更

私たちは環境への影響を最小限に抑えるため、いくつかの戦略を実施しています:

- 材料の厚みを減らす

- モジュラー設計の採用

- 接着剤の代わりにメカニカルファスナーを使用する

- 分離しやすい部品を選ぶ

業界の取り組みと今後の展望

新たなテクノロジー

リサイクル技術の新たな発展が期待される:

- ケミカル・リサイクル方法

- 高度な選別システム

- 分解技術の向上

- 新しい添加物除去プロセス

研究開発

PTSMAKEでは、ポリカーボネートのリサイクル性を向上させる業界の取り組みに積極的に参加しています:

- 材料科学の革新

- プロセス最適化研究

- 代替リサイクル方法

- 持続可能な製造方法

ポリカーボネートのリサイクルは依然として大きな課題ですが、業界は進化を続けています。協力的な取り組みと技術の進歩により、私たちはより持続可能なソリューションを目指しています。完全なリサイクル性はすぐには実現できないかもしれませんが、こうした限界を理解することは、素材設計と加工技術の両面でイノベーションを推進するのに役立ちます。

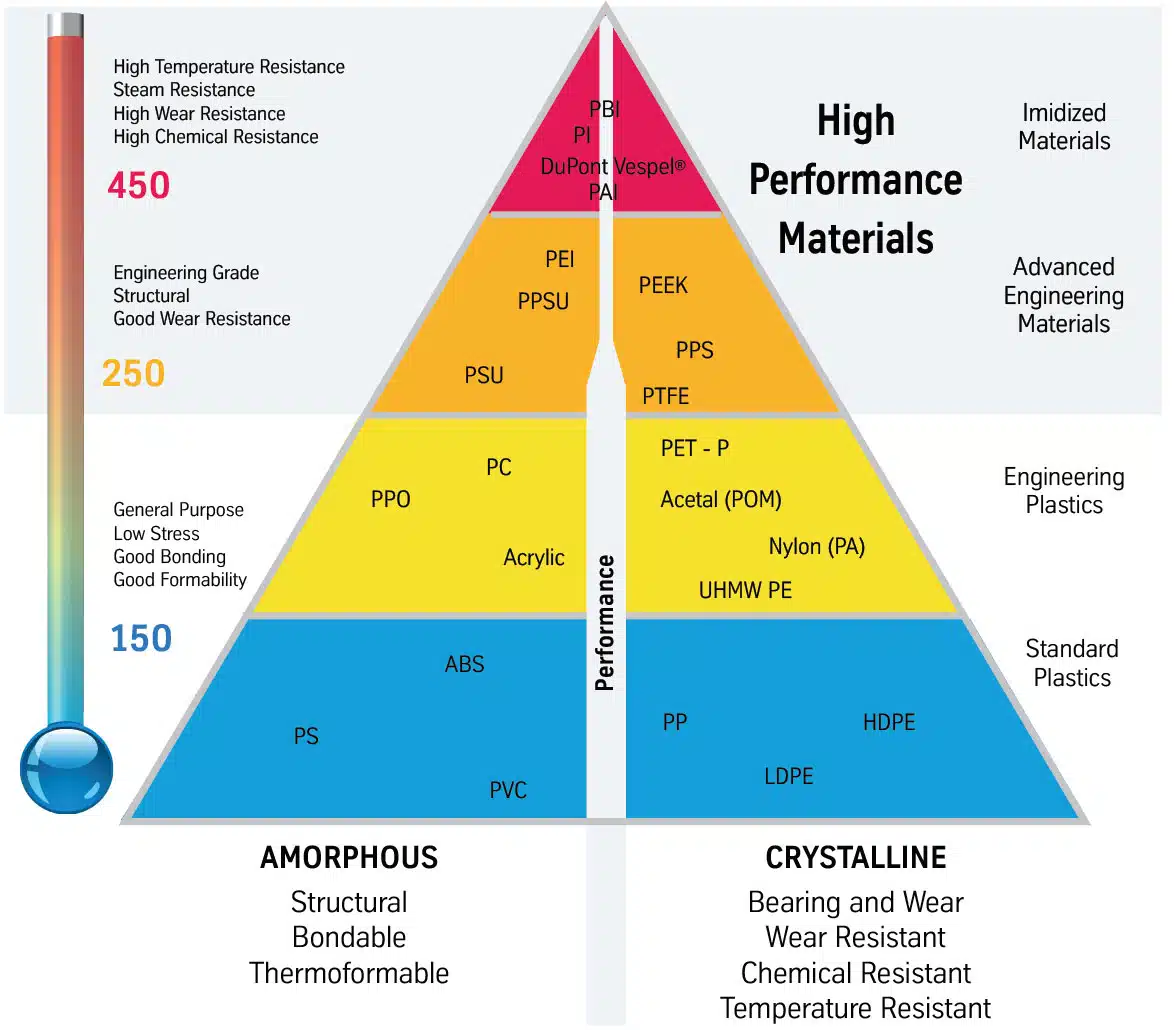

ポリカーボネートより優れた素材は?

ポリカーボネートを使用する際、その限界に苛立つクライアントによく出会います。紫外線に弱く、時間が経つと黄ばんできますし、耐薬品性も用途によっては理想的ではありません。これらの課題は、高価な交換や製品性能の低下につながります。

PEEK(ポリエーテルエーテルケトン)は、ポリカーボネートに代わる優れた代替材料として登場し、より優れた耐薬品性、高い温度耐性、優れた機械的特性を備えています。より高価ではあるが、PEEKの優れた耐久性と性能は、要求の厳しい用途に理想的である。

PEEKの優れた特性を理解する

PEEKは、その卓越した特性で際立っている。 結晶性分子構造3.このユニークな配置により、いくつかの重要な分野でポリカーボネートを凌駕する顕著な特性が得られている:

耐熱温度

- 動作温度範囲:-60℃~260

- 連続使用温度240℃まで

- 熱偏向温度315°C

これらの特性により、PEEKは高温が一般的な航空宇宙用途や自動車用途で特に重宝されている。

耐薬品性の比較

| プロパティ | 覗き見 | ポリカーボネート |

|---|---|---|

| 耐酸性 | 素晴らしい | 貧しい |

| 耐アルカリ性 | 素晴らしい | 貧しい |

| 耐溶剤性 | 素晴らしい | フェア |

| 耐加水分解性 | 素晴らしい | 貧しい |

PEEKの機械的特性

強度と耐久性

PTSMAKEでは、要求の厳しい用途におけるPEEKの卓越した性能を確認してきました。その機械的特性は以下の通りです:

- 引張強度:98MPa(PCの65MPaと比較)

- 曲げ弾性率:4.1 GPa

- 衝撃強度ブレークなし(ノッチ付きアイゾット)

耐摩耗性

PEEKは卓越した耐摩耗性を示し、理想的な材料である:

- ベアリング用途

- スライディング・コンポーネント

- 高摩擦環境

産業別アプリケーション

航空宇宙

航空宇宙用途では、PEEKの利点は以下の通りである:

- 減量の機会

- 難燃性

- 優れた耐疲労性

- 高い強度対重量比

医療業界

PEEKの生体適合性は、次のような用途に最適である:

- インプラント機器

- 手術器具

- 滅菌可能な機器

産業用途

一般的な用途は以下の通り:

- 高性能ベアリング

- ポンプ部品

- コンプレッサープレート

- 電気絶縁体

コストとROI

PEEKの初期コストはポリカーボネートより高いが、長期的な利点は投資を正当化することが多い:

コスト分析

| ファクター | 覗き見 | ポリカーボネート |

|---|---|---|

| 初期費用 | より高い | より低い |

| 生涯 | 長い | より短い |

| メンテナンス | 最小限 | レギュラー |

| 交換頻度 | 低い | より高い |

環境への影響と持続可能性

PEEKは環境面でいくつかの利点がある:

- リサイクル性

- 交換頻度の低減

- 生産時の環境負荷を低減

- 加工におけるエネルギー効率

製造に関する考慮事項

PTSMAKEでは、両素材の製造プロセスを改良してきました:

加工条件

- 温度管理:PEEKはより重要

- 金型設計:特殊な考慮が必要

- 品質管理:PEEK部品にはより厳しい

デザインの最適化

主な要因は以下の通り:

- 肉厚の考慮

- ゲート位置の最適化

- 冷却チャンネル設計

- 適切な換気

過酷な条件下での性能

PEEKは厳しい環境下でも優れた性能を発揮します:

高温性能

- 高温下でも特性を維持

- 最小限の熱膨張

- 優れた寸法安定性

化学環境

- ほとんどの工業用化学薬品に耐性

- 滅菌処理に適している

- アグレッシブな媒体でも特性を維持

正しい選択

PEEKとポリカーボネートのどちらかを選ぶ際には、これらの要素を考慮してください:

応募資格

- 動作温度範囲

- 化学物質への暴露

- 機械的ストレスレベル

- コスト制約

ライフサイクルに関する考察

- 期待耐用年数

- メンテナンス要件

- 買い替え費用

- 環境要因

PTSMAKEでの経験を通じて、要求の厳しい用途では、PEEKが一貫してポリカーボネートよりも優れているのを見てきました。初期投資は高くなりますが、優れた特性と長い耐用年数により、長期的には費用対効果の高い選択となります。これらの材料のどちらかを選択する際には、特定の用途要件と長期的な性能ニーズを慎重に検討してください。

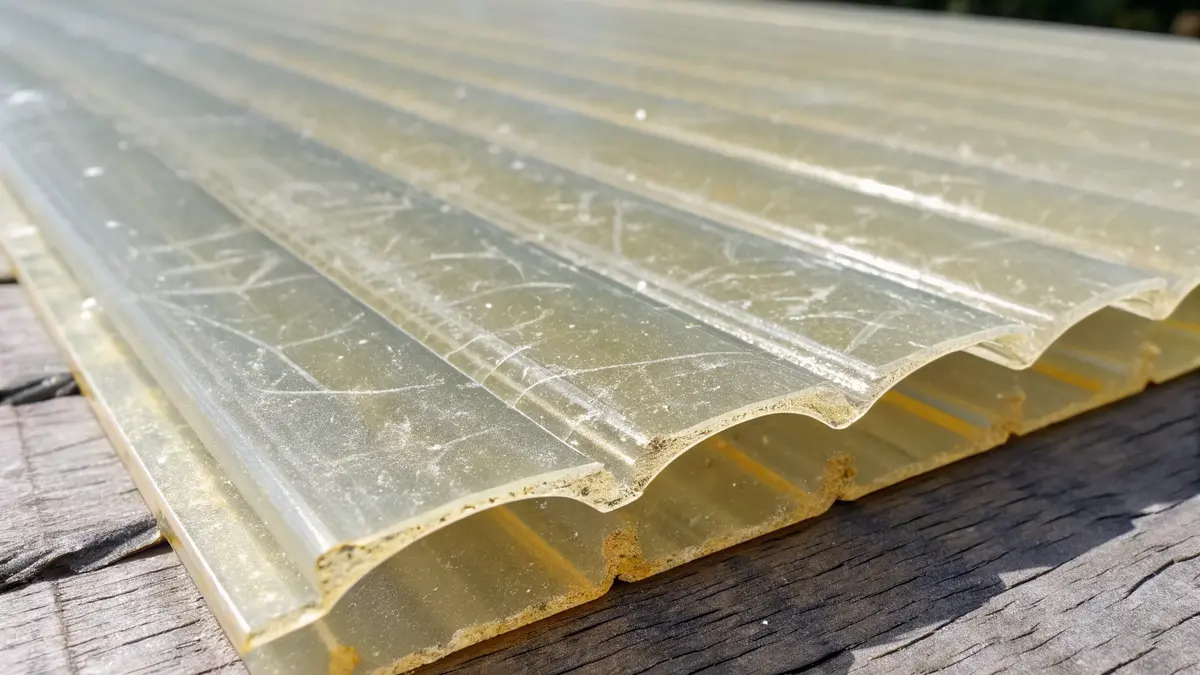

ポリカーボネートの欠点は何ですか?

ポリカーボネート製品が時間の経過とともに徐々に黄色く変色したり、もろくなったりすることにお気づきですか?多くの製造業者や製品設計者がこのイライラする問題に直面しており、製品の不具合や顧客からの苦情につながることもあります。ポリカーボネート素材の劣化は、製品の美観や性能に深刻な影響を与えます。

ポリカーボネートは優れた耐衝撃性と光学的透明性を持つ反面、いくつかの重大な欠点があります。主な欠点としては、紫外線に弱い、化学薬品に弱い、加工温度が高い、環境問題、コスト面などが挙げられ、これらは製造工程と最終製品の性能の両方に影響を及ぼします。

紫外線感度と環境劣化

ポリカーボネートの最も顕著な課題は、紫外線に弱いことである。日光にさらされると、ポリカーボネートは次のような変化を起こす。 光分解4というのも、このような事態を引き起こしているのである:

黄変効果

- 色は透明から黄色に変化

- 光透過率の低下

- 美的魅力の低下

物理的性質の変化

- 衝撃強度の低下

- もろさの増加

- 表面クレーズ

耐薬品性の限界

PTSMAKEでの経験から、用途によってはポリカーボネートの耐薬品性が問題になることがある:

一般的な物質に弱い

| 化学タイプ | ポリカーボネートへの影響 | インパクト・レベル |

|---|---|---|

| アルカリ溶液 | 表面エッチング | 高い |

| 有機溶剤 | 材料の内訳 | 厳しい |

| 酸 | 表面劣化 | 中程度 |

| 洗浄剤 | ひび割れ | 高い |

加工の課題

高い加工温度要件

- 280~320℃の温度が必要

- エネルギー消費量の増加

- 専用機材が必要

- 生産コストの増加

水分感受性

- 加工前に予備乾燥が必要

- 追加処理時間

- 特別な保管条件が必要

- 適切に乾燥させないと欠陥が発生する危険性がある

コストへの影響

ポリカーボネートを使用することによる経済的側面は大きい:

材料費

- 一般的なプラスチックに比べて高価

- 追加加工設備投資

- 特殊な保管条件

- エネルギー消費コストの上昇

製造に関する考慮事項

| コスト係数 | インパクト | 緩和戦略 |

|---|---|---|

| 材料価格 | 代替品より高い30-50% | 一括購入 |

| 加工エネルギー | 温度要件により高い | エネルギー効率の高い機器 |

| 設備投資 | かなりのイニシャルコスト | 長期生産計画 |

| 品質管理 | 追加検査が必要 | 自動検査システム |

環境への懸念

リサイクルの課題

- 限られたリサイクル施設

- 複雑な分離要件

- 汚染問題

- リサイクル素材の品質低下

カーボンフットプリント

- 生産における高いエネルギー消費

- 交通への影響

- 使用済み製品の廃棄に関する懸念

- 製造時の温室効果ガス排出

パフォーマンスの限界

PTSMAKEでは、パフォーマンスに関するいくつかの問題を確認している:

温度感受性

| 温度範囲 | 効果 | アプリケーションへの影響 |

|---|---|---|

| 20℃以下 | もろさの増加 | 寒冷地での限定使用 |

| 120℃以上 | 軟化と変形 | 高温用途の制限 |

| 急速な変化 | 熱応力割れ | 耐久性の低下 |

機械的制限

- スクラッチ感度

- 表面摩耗

- 負荷による応力亀裂

- 疲労耐性に限界がある

設計上の考慮事項

PTSMAKEで顧客と仕事をするとき、私は常にこうした設計上の制約を強調する:

厚さ制限

- 最小肉厚要件

- 流れの長さの制限

- 冷却時間の考慮

- 反りの可能性

表面仕上げの課題

- 限られたテクスチャー・オプション

- 傷のつきやすさ

- 高い光沢を得るのが難しい

- 後処理の要件

規制遵守の問題

ポリカーボネートの使用はますます厳しくなっている:

安全性への懸念

- BPA溶出ポテンシャル

- 食品接触の制限

- 医療アプリケーションの制限

- 規制遵守コスト

業界標準

- 厳しいテスト要件

- ドキュメンテーションの必要性

- 認証費用

- 定期的なコンプライアンス・アップデート

このようなデメリットがあるため、ポリカーボネートが特定の用途に適しているかどうかを慎重に評価することが非常に重要です。ポリカーボネートは多くの用途で優れた素材であることに変わりはありませんが、これらの制約を理解することは、素材の選択や加工方法について十分な情報を得た上で決定することに役立ちます。

ポリカーボネートを破るにはどのくらいの力が必要ですか?

特に重要な部品を設計する際に、ポリカーボネート素材の破断点について質問されるお客様が多いことに気づきました。懸念されるのは強度だけではありません。安全性、信頼性、そして材料が予期せず破損した場合の潜在的な責任問題です。

広範な試験と研究に基づき、ポリカーボネートが破損するのに必要な力は通常9,000~12,000 PSI(平方インチあたりポンド)です。ただし、この値は厚さ、温度、素材のグレードなどの要因によって大きく異なります。

ポリカーボネートの破断特性を理解する

PTSMAKEでは、保護具から工業部品まで、さまざまな用途でポリカーボネートを頻繁に使用しています。この素材の 張力5 は、いくつかの重要な要素に基づいて変化する:

厚みの影響

厚さと破断力の関係はほぼ直線的です。簡略化した内訳は以下の通り:

| 厚さ(mm) | おおよその破断力(PSI) |

|---|---|

| 2 | 9,000 |

| 4 | 10,500 |

| 6 | 11,200 |

| 8 | 11,800 |

| 10 | 12,000 |

破断力に及ぼす温度の影響

温度はポリカーボネートの強度に大きく影響する:

破断抵抗に影響する環境要因

湿度による影響

高湿度環境は、時間の経過とともにポリカーボネートの構造的完全性に影響を与える可能性があります。当社のテストでは

- 20-40% 湿度強度への影響は最小限

- 40-60% 湿度中程度の強度低下(2-5%)

- 60%+ 湿度:著しい強度低下(5-10%)

紫外線暴露

長期間の紫外線暴露は、その原因となる:

- 表面の黄変

- 耐衝撃性の低下

- 破断力の低減(長時間の暴露で最大15%)

グレードのばらつきと破壊力

ポリカーボネートのグレードによって、耐破損性のレベルは異なります:

| グレード・タイプ | 破断力範囲 (PSI) | 一般的なアプリケーション |

|---|---|---|

| スタンダード | 9,000-10,000 | 汎用 |

| インパクト修正 | 10,000-11,000 | 安全装備 |

| UV安定化 | 9,500-10,500 | 屋外使用 |

| 難燃性 | 8,500-9,500 | エレクトロニクス |

試験方法と規格

破断力を決定する際、私たちはいくつかの試験方法を採用している:

引張試験

- 標準化された検体を使用

- 材料の破損に必要な力を測定

- 一貫した再現性のある結果を提供

衝撃試験

- 急激な力の抵抗を測定

- 現実世界の影響シナリオをシミュレート

- 安全係数の決定に役立つ

アプリケーション固有の考慮事項

用途が異なれば、破断力の計算方法も異なる:

安全装置

- より高い安全マージンが必要

- 通常、衝撃改良グレードを使用

- 定期的なテストと認証が必要

産業用部品

- 長期耐久性を重視

- 運用環境を考慮する

- 定期メンテナンス間隔

デザインに関する推奨事項

PTSMAKEでの製造経験に基づき、私は推薦する:

- 設計には常に安全係数2.0~2.5を含める。

- 材料選択時に環境条件を考慮する

- 特定の用途に適したグレードを使用する

- 定期的なテストプロトコルの実施

- すべての材料仕様を文書化する

よくある誤解

ポリカーボネートの破断力に関するいくつかの俗説を取り上げる必要がある:

厚さは常に強さに等しい

- 複雑な形状の場合、必ずしもそうとは限らない

- 設計上の特徴は非常に重要である

グレードが高いほど強い

- グレードによって目的が異なる

- 一部の専門グレードは他の特性を優先

破断力は一定

- 年齢や環境による変化

- 定期的な検査が必要な場合もある

製造に関する考慮事項

PTSMAKEでは、材料の完全性を維持するためにプロセスを最適化しています:

適切なマテリアルハンドリング

- 温度管理された倉庫

- 湿度モニタリング

- 汚染防止

加工パラメーター

- 最適な成形温度

- 制御された冷却速度

- ストレスの最小化

品質管理

- 定期的な強度テスト

- 寸法検証

- 表面品質チェック

ポリカーボネートの破断特性を包括的に理解することで、さまざまな業界のお客様に信頼性の高い高品質の部品をお届けしています。慎重な材料選択、適切な設計上の配慮、厳格な品質管理により、当社の製品は要求される耐力仕様に適合するか、それを上回ることを保証します。

ポリカーボネートはアクリルより柔らかい?

製造プロジェクトでポリカーボネートとアクリルのどちらかを選択する際、その相対的な硬度についてよく混乱を耳にします。この重要な材料特性は、耐久性、耐傷性、全体的な性能に影響します。多くのエンジニアは、情報が錯綜しているため、正しい選択をするのに苦労しています。

ポリカーボネートはアクリルに比べ、ロックウェル硬度、ショア硬度ともに低いものの、優れた耐衝撃性と柔軟性でそれを補っています。このユニークな組み合わせにより、ポリカーボネートは技術的には柔らかいにもかかわらず、全体的に耐久性が高くなっています。

材料の硬さ測定を理解する

PTSMAKEでは、材料の硬さを測定するために、いくつかの標準化された方法を使用しています。プラスチックの最も一般的な試験には、ロックウェル硬さ試験とショアデュロメーター試験があります。アクリルはポリカーボネートよりも高い硬度を示します。これは、アクリルの分子構造がより剛直であることと、ポリカーボネートより硬度が高いことに起因しています。 結晶格子配列6.

比較硬度値

| プロパティ | ポリカーボネート | アクリル |

|---|---|---|

| ロックウェル硬度 | M70 | M80-M100 |

| ショアD硬度 | 82 | 90-95 |

| 衝撃強さ(ft-lb/in) | 12-16 | 0.4-0.5 |

耐衝撃ファクター

アクリルの方が硬いかもしれませんが、ポリカーボネートは耐衝撃性に優れています。私は、多くのお客様が最初に硬さだけに注目し、この重要な特性を見落としていることを見てきました。ポリカーボネートは壊れることなく大きな衝撃を吸収することができるため、安全装置や高ストレス用途に最適です。

硬度要件に基づく用途

インパクトの大きいアプリケーション

- 安全眼鏡と保護シールド

- 自動車用ヘッドライトカバー

- 産業機械用ガード

- 防弾窓

傷に強いアプリケーション

- 陳列ケース

- 光学レンズ

- 装飾パネル

- 看板

材料の硬度に対する温度の影響

温度は両素材の硬度特性に大きく影響します。私たちの施設での広範なテストを通じて、私は次のように指摘した:

ポリカーボネートの性能

- 寒冷条件下でも柔軟性を維持

- 熱を加えると徐々に柔らかくなる

- 使用温度範囲:-40°F~280°F

アクリル性能

- 寒冷条件下では脆くなる

- 常温でより安定した硬度

- 使用温度範囲:-40°F~180°F

素材選択のコストへの影響

硬度とコストの関係は慎重に検討する必要がある:

| ファクター | ポリカーボネート | アクリル |

|---|---|---|

| 原材料費 | より高い | より低い |

| 加工費 | 中程度 | より低い |

| 交換頻度 | より低い | より高い |

| 生涯価値 | より高い | 中程度 |

製造に関する考慮事項

PTSMAKEでの経験では、製造工程はそれぞれの素材の特性に合わせなければならない:

ポリカーボネート加工

- 低い切断速度が必要

- 加工時の柔軟性が向上

- 複雑な形状に適している

- 成形時の温度管理に注意が必要

アクリル加工

- 高速切断が可能

- 加工中にチッピングが発生しやすい

- 精密なエッジに最適

- 温度管理に注意が必要

環境要因

どちらの素材も、環境条件に対する反応は異なる:

耐紫外線性

- ポリカーボネートはUVカット加工が必要

- アクリルは紫外線に強い

耐薬品性

- ポリカーボネートは特定の化学物質に弱い

- アクリルは耐薬品性に優れている

メンテナンス要件

メンテナンスの必要性を理解することは、材料の選択に役立つ:

ポリカーボネートのメンテナンス

- 中性石鹸による定期的な洗浄

- 研磨剤入りのクリーナーは避ける

- 応力亀裂の定期検査

- 小さな傷はバフで簡単に消すことができる

アクリル・メンテナンス

- プラスチック専用クリーナーが使える

- 化学洗浄剤に強い

- 深い傷の除去は困難

- プロによる研磨が必要な場合があります。

実世界でのパフォーマンス分析

PTSMAKEでの製造経験に基づき、典型的なパフォーマンス指標をまとめました:

| パフォーマンス面 | ポリカーボネート | アクリル |

|---|---|---|

| 耐スクラッチ性 | 中程度 | 高い |

| 耐衝撃性 | 素晴らしい | 貧しい |

| 耐候性 | コーティングとの相性が良い | 素晴らしい |

| クラリティ | グッド | 素晴らしい |

この包括的な分析により、技術的にはポリカーボネートの方がアクリルよりも柔らかいが、これらの素材の選択は硬さだけでなく、特定の用途要件に依存すべきであることが実証された。それぞれの素材には、異なる用途に適した独自の利点があります。

ポリカーボネートメガネとは?

メガネを落として、地面に叩きつけられるのを恐る恐る見たことはありませんか?従来のガラスレンズは簡単に割れてしまうため、視力矯正ができず、高価な買い替えを余儀なくされます。さらに悪いことに、割れたガラスは、特に衝撃の強い環境では、安全上の重大なリスクをもたらす可能性があります。

ポリカーボネートメガネは、熱可塑性素材から作られた軽量で耐衝撃性のあるメガネです。従来のガラスレンズに比べて耐久性に優れ、優れた光学的透明度とUVカット機能を備えているため、安全用としても日常用としても理想的です。

ポリカーボネート素材の特性を理解する

ポリカーボネートはアイウェア業界に革命を起こした注目の素材です。この素材の 熱可塑性ポリマー7 は、驚くほど丈夫でありながら軽量な構造を作り出します。PTSMAKEでは、さまざまな用途でポリカーボネートを幅広く扱ってきましたが、その特性はアイウェアに最適だと自信を持って言えます。

耐衝撃性

ポリカーボネート製メガネの最も大きな利点のひとつは、その優れた耐衝撃性です。通常の使用条件下では事実上壊れにくく、次のような特長があります:

- 従来のガラスレンズの10倍の強度

- 標準的なプラスチックレンズの20倍の耐衝撃性

- 高衝撃保護に関するANSI Z87.1安全規格に適合

光学特性

耐久性は非常に重要ですが、どのようなアイウェアにおいても、視覚の明瞭さが最も重要であることに変わりはありません。ポリカーボネート眼鏡はそれを実現します:

- 90%光線透過率

- 歪みのないクリアな視界

- 自然な色知覚

- 400ナノメートルまでのUVカット

アプリケーションと使用例

安全メガネ

ポリカーボネートの頑丈な性質は、安全メガネに最適です。一般的な用途

| 産業 | 使用シナリオ | 主なメリット |

|---|---|---|

| 製造業 | 機械操作 | 衝撃保護 |

| 建設 | 現場作業 | デブリ保護 |

| スポーツ | スポーツ活動 | 柔軟性と耐久性 |

| 研究室 | 化学物質の取り扱い | 耐薬品性 |

エブリデイ・アイウェア

ポリカーボネートメガネは安全用途だけではありません。ポリカーボネートメガネは、特に日常使いに最適です:

- 子供用メガネ

- スポーツ用メガネ

- 活動量の多いライフスタイルユーザー

- メガネを落としやすい人

製造工程

ポリカーボネート・ガラスの製造には、いくつかの重要な工程がある:

材料加工

- 原材料の選択

- 熱処理

- 射出成形

- 冷却と凝固

表面処理

性能を高めるために、メーカーはさまざまなコーティングを施す:

- アンチスクラッチ・コーティング

- 反射防止加工

- UVプロテクション層

- アンチフォグコーティング

メンテナンスとケア

ポリカーボネート製メガネの寿命を最大限に延ばす:

クリーニングガイドライン

- マイルドソープとぬるま湯を使用する

- 刺激の強い化学物質を避ける

- マイクロファイバークロスで水分を拭き取る

- 紙製品を使用しない

保管に関する推奨事項

- 保護ケースに保管

- 極端な気温を避ける

- 直射日光を避けて保管してください。

- 鋭利なものとの接触を防ぐ

レンズ素材の比較

ポリカーボネートと他の素材との比較を理解することは、十分な情報を得た上での決断に役立ちます:

| レンズ素材 | 耐衝撃性 | 重量 | UVプロテクション | コスト |

|---|---|---|---|---|

| ポリカーボネート | 素晴らしい | ライト | 完全 | 中程度 |

| ガラス | 貧しい | 重い | パーシャル | 低い |

| CR-39プラスチック | グッド | ミディアム | パーシャル | 低い |

| 高指数 | グッド | 非常に軽い | 完全 | 高い |

プロの洞察

PTSMAKEの製造プロフェッショナルとして、精密用途でポリカーボネート素材が好まれるようになっていることを実感しています。私たちは主に工業用部品を製造していますが、素材の品質と精密製造の原則は眼鏡製造にも当てはまります。

品質管理対策

精密製造の経験から、私たちはその重要性を学びました:

- 定期的な材料試験

- 厳格な品質管理プロトコル

- 一貫した生産環境

- 高度な検査技術

今後の展開

ポリカーボネート製メガネの将来は有望だ:

- 新しいコーティング技術

- 光学特性の向上

- 製造工程の改善

- 持続可能な生産方法

製造工程と材料科学の絶え間ない革新により、ポリカーボネート製アイウェアの技術は目覚ましい進歩を遂げています。これらの進歩は、より優れた耐久性、透明性、そして全体的なユーザー体験に貢献しています。

高温条件下でのポリカーボネートの性能は?

高温環境下でのプラスチックの取り扱いは難しいものです。多くの製造業者は、部品が高温にさらされると、材料の劣化、反り、機械的特性の喪失といった問題に直面します。こうした懸念は、しばしばコストのかかる不具合や生産の遅れにつながります。

ポリカーボネートは、高温条件下で顕著な安定性を示し、連続280°F(138°C)まで構造的完全性を維持します。この熱可塑性プラスチックは、高温下で優れた寸法安定性を提供しながら、その衝撃強度と光学的透明性を保持します。

耐温度特性

ポリカーボネートの卓越した高温性能は、そのユニークな分子構造に由来する。熱にさらされると、ポリカーボネートは次のような変化を起こします。 熱結晶化8これは、場合によっては強度を高める。私は、この特性が、耐熱性を持続させる必要がある用途に特に価値をもたらすと見ている。

臨界温度しきい値

適切な材料選択のためには、温度閾値を理解することが極めて重要である:

| 温度範囲 | パフォーマンス特性 |

|---|---|

| 240°Fまで | 最適な機械的特性を維持 |

| 240°F - 280°F | わずかな軟化が始まる |

| 280°F - 320°F | 構造的完全性の低下 |

| 320°F以上 | 材料劣化のリスク |

機械的性質の保持

ポリカーボネートの最も優れた点の一つは、高温下でも機械的特性を維持できることです。PTSMAKEでの経験を通じて、この特性が成功に欠かせないプロジェクトを数多く手がけてきました。

衝撃強度

素材はおおよそを保持する:

- 80%の180°Fにおける衝撃強度

- 60%の240°Fでの衝撃強度

- 40%の280°Fでの衝撃強度

産業用途

自動車部品

自動車用途では、ポリカーボネートが優れている:

- アンダーフード・コンポーネント

- 照明システム

- インテリア・トリム

- 電気ハウジング

産業機器

この教材は貴重である:

- マシンガード

- コントロールパネルカバー

- 高温流体ハンドリングシステム

- 工業用照明器具

高温用途における設計上の考慮事項

材料の厚さ

高温環境用の部品を設計する場合は、次のことを考慮する:

| 厚さ(mm) | 温度への影響 |

|---|---|

| 1.0 - 2.0 | より速い放熱 |

| 2.1 - 3.0 | 中程度の熱安定性 |

| 3.1 - 4.0 | 耐熱性の向上 |

| > 4.0 | 最大限の熱保護 |

熱膨張

ポリカーボネート部品を設計する際、エンジニアは熱膨張を考慮しなければなりません。PTSMAKEでは、以下の点を考慮しています:

- アセンブリに十分なクリアランスを確保する

- 柔軟な取り付けソリューションを使用する

- 熱膨張係数を考慮した設計

- 適切な換気システムの導入

加工条件

高温用途向けのポリカーボネートの加工には、特に注意が必要である:

乾燥パラメーター

適切な乾燥は不可欠である:

- 温度:121°C(250°F)

- 時間:4~6時間

- 含水率< 0.02%

成形に関する考察

最適な高温性能を達成するために:

- 金型温度180-200°F

- 溶融温度570-610°F

- 保持圧力:射出圧力の50-75%

パフォーマンス向上テクニック

高温性能を最大限に引き出す:

表面処理

- ハードコーティング

- UVカット加工

- 帯電防止コーティング

- 遮熱コーティング

構造変更

- 安定性を高めるリブ

- 冷却チャネルの統合

- ストレス緩和機能

- 換気設計

品質管理対策

PTSMAKEでは、厳格なテストプロトコルを実施しています:

熱老化試験

| テスト期間 | 温度 | 物件評価 |

|---|---|---|

| 500時間 | 180°F | 影響は最小限 |

| 1000時間 | 240°F | 中程度の変化 |

| 2000時間 | 280°F | 重要なテストが必要 |

パフォーマンス検証

各バッチは検査を受ける:

- 熱サイクル試験

- 耐衝撃性の検証

- 寸法安定性チェック

- 劣化の目視検査

メンテナンスに関する推奨事項

高温用途での長寿命を確保する:

- 劣化の兆候がないか定期的に点検

- 適切な溶液による洗浄

- 温度モニタリング

- ストレスポイント検査

- 予防メンテナンスのスケジューリング

ポリカーボネートは、このような総合的な検討と適切な実装により、その本質的な特性を維持しながら、高温用途に効果的に対応することができます。重要なのは、素材の限界を理解し、最適な性能を確保するために、これらのパラメータの範囲内で設計することです。

ポリカーボネート部品はどのような産業でよく使用されていますか?

多くの産業が、重要な部品のために強度、透明性、耐久性を兼ね備えた材料を見つけるのに苦労している。これらの部品が極端な温度、衝撃、化学薬品への暴露に耐える必要がある場合、課題はさらに複雑になります。

ポリカーボネート部品は、その優れた光学的透明性、耐衝撃性、熱安定性により、様々な産業分野で広く使用されています。自動車、医療、エレクトロニクス、建築などの分野で重要な役割を果たしています。

自動車産業への応用

自動車分野では、外装・内装の両方でポリカーボネート部品が広く使用されています。PTSMAKEでは、従来の素材をポリカーボネートに置き換える傾向が強まっていることを実感しています。

エクステリア・コンポーネント

- ヘッドライトレンズ

- ミラーハウジング

- ボディ・パネル

- 窓ガラス

- センサーカバー

インテリア用途

- ダッシュボード・コンポーネント

- 室内照明器具

- センターコンソール部品

- 収納スペース

- ディスプレイ画面

医療機器製造

医療業界が大きく依存しているのは 生体適合性9 ポリカーボネート部品。これらの部品は、厳しい規制要件を満たし、滅菌条件下でもその特性を維持しなければならない。

重要な医療用途

| 申し込み | 主な要件 | メリット |

|---|---|---|

| 手術器具 | 滅菌耐性 | 耐久性と透明度 |

| 薬物送達デバイス | 耐薬品性 | 正確な投与能力 |

| 診断機器 | 光学的透明度 | 正確な測定値 |

| 医療住宅 | 耐衝撃性 | デリケートな部品の保護 |

エレクトロニクスとコンシューマー機器

保護とディスプレイ・コンポーネント

エレクトロニクス産業では、ポリカーボネートが使用されている:

- スマートフォンケース

- ノートパソコン用ハウジング

- スクリーンプロテクター

- LEDライトカバー

- ディスプレイパネル

構造アプリケーション

- 内部フレームワーク

- コネクタハウジング

- 回路基板サポート

- 冷却装置部品

建設と建築

建設業界では、強度と美観を兼ね備えたポリカーボネートを高く評価しています:

建築用途

- 天窓

- 温室パネル

- 遮音壁

- セキュリティー・グレージング

- 屋根システム

航空宇宙・防衛

航空宇宙用途では、ポリカーボネート部品が提供します:

航空機部品

- キャビンの窓

- インテリアパネル

- 楽器カバー

- 照明器具

- 収納箱の扉

安全・セキュリティ設備

警備部門はポリカーボネートに頼っている:

保護装置

| 申し込み | 主要機能 | 主な特徴 |

|---|---|---|

| ライオット・シールド | 人員保護 | 耐衝撃性 |

| 安全ゴーグル | 目の保護 | 光学的透明度 |

| 保護バリア | 施設警備 | 耐弾性 |

| フェイスシールド | 個人の安全 | 軽量設計 |

産業機械

PTSMAKEでは、産業用途のポリカーボネート部品を定期的に製造しています:

機械部品

- 安全ガード

- コントロールパネルカバー

- 検査窓

- 機器ハウジング

- 保護シールド

プロセス機器

- 化学処理容器

- 眼鏡

- フロー指標

- フィルターハウジング

- ポートの表示

科学研究機器

研究分野ではポリカーボネートが使用されている:

ラボラトリー機器

- 試験管

- ペトリ皿

- 楽器カバー

- 保管容器

- 安全シールド

スポーツとレクリエーション

スポーツ用品業界では、ポリカーボネートが使用されている:

スポーツ用品

- 保護具

- ヘルメット・バイザー

- 水泳用ゴーグル

- スキー用ゴーグル

- 自転車部品

PTSMAKEでの経験から、これらの業界でポリカーボネートを採用する傾向が強まっていることに気づきました。ポリカーボネートは、その汎用性と性能特性から、要求の厳しい用途に最適な素材です。ポリカーボネートの部品設計を最適化し、費用対効果を維持しながら、特定の業界要件を満たすことができるよう、お客様と継続的に取り組んでいます。

持続可能性の重視の高まりは、ポリカーボネートの使用にも影響を与えています。現在、多くの業界でリサイクル可能なポリカーボネートグレードが好まれ、環境責任の目標に沿ったものとなっています。PTSMAKEでは、性能要件と環境配慮のバランスを考慮した適切なポリカーボネートグレードの選択をお客様にご案内しています。

製造技術の進歩に伴い、新しい用途が定期的に登場しています。設計の柔軟性、耐久性、光学特性を併せ持つポリカーボネートは、さまざまな産業分野で不可欠な素材となっています。

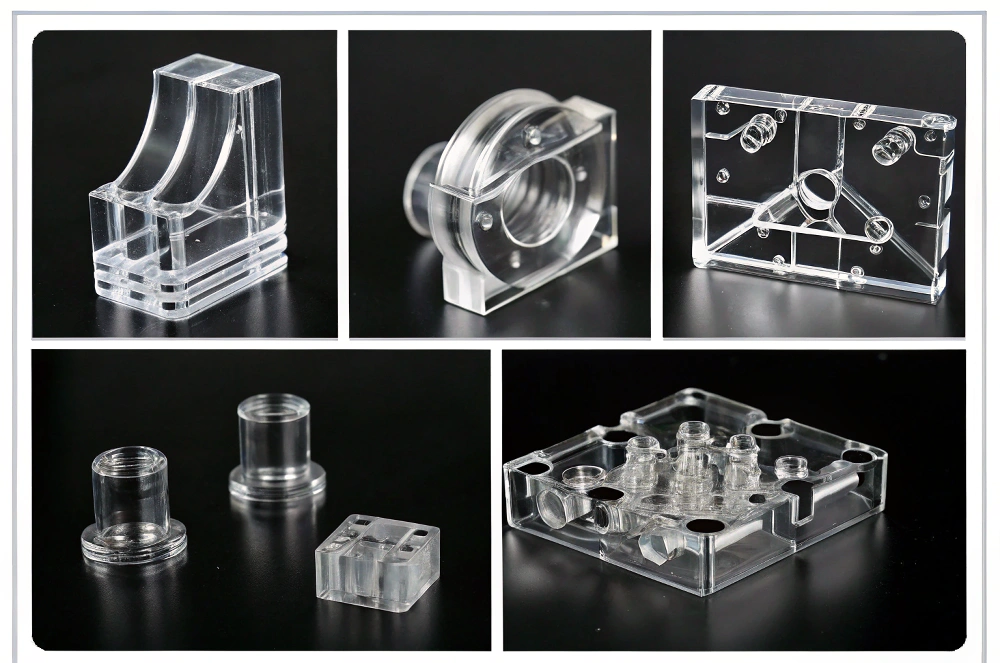

ポリカーボネートは精密部品の加工が容易か?

ポリカーボネートの機械加工では、多くのエンジニアや製品設計者が苦労しています。ポリカーボネートという素材が持つ独特の特性により、加工工程で反りや溶融、亀裂が発生し、フラストレーションやコストのかかる生産遅延を招くことが少なくありません。このような課題は、精密な公差が要求される場合にはさらに深刻になります。

ポリカーボネートは精密部品の加工に適していますが、特殊な専門知識と加工パラメータの慎重な管理が必要です。重要な要素には、適切な切削速度、適切な工具の選択、工程全体を通して最適な温度管理の維持などがあります。

ポリカーボネートの加工特性を理解する

さまざまなプラスチック素材を扱ってきた私の経験から言うと、ポリカーボネートは機械加工中に独特の性質を示します。この素材は 粘弾性挙動10 つまり、金属や他のプラスチックとは機械的応力に対する反応が異なる。

温度管理

ポリカーボネートの加工では、温度管理が非常に重要です。以下はその主な注意点です:

- 最適な切断温度範囲140~180度(60~82度)

- 最高許容温度:137°C(280°F)

- 冷却方法:圧縮空気または水溶性クーラント

さまざまな加工における切削パラメータ

ポリカーボネートを加工する場合、精密な結果を得るためには適切な切削パラメータが不可欠です。

| オペレーション・タイプ | 速度 (RPM) | 送り速度(IPM) | 切り込み深さ(インチ) |

|---|---|---|---|

| 粗加工 | 3000-4000 | 15-20 | 0.125-0.250 |

| 仕上げ加工 | 4000-5000 | 10-15 | 0.020-0.050 |

| 掘削 | 2000-3000 | 5-10 | 該当なし |

| ターニング | 800-1200 | 8-12 | 0.050-0.100 |

工具の選択と形状

ポリカーボネート加工の成功には、適切な工具が大きな違いをもたらします。PTSMAKEでは、次のような工具特性が最も効果的であることを発見しました:

推奨工具形状

- レーキ角度:正0~10度

- レリーフ角度:10~15度

- ヘリックス角度:30~35度

- 工具材質表面を研磨した超硬または高速度鋼

表面仕上げの最適化

優れた表面仕上げを実現するには、いくつかの要素に注意を払う必要がある:

表面品質に関する重要なパラメーター

- 工具の切れ味維持

- 適切な切り屑排出

- 安定した切断速度

- 適切なクーラント塗布

共通の課題と解決策

素材のストレス管理

ポリカーボネートは加工中に内部応力が発生することがあります。これを最小限に抑えるために

- 漸進的な切断アプローチを用いる

- 適切なワーククランプの実施

- 手術の合間のストレス解消

- 最終仕上げ前のアニーリングを考慮する

寸法安定性

厳しい公差を維持する:

- 材料の熱膨張を考慮する

- 適切な固定方法を使用する

- 環境条件をモニターする

- インプロセス測定の実施

高度な加工技術

高速加工に関する考察

ポリカーボネートの高速加工を実施する場合:

- バランス工具アセンブリの使用

- 厳密なマシン・セットアップの維持

- チップ負荷の最適化

- 工具の摩耗を注意深く監視する

微細加工アプリケーション

精密なマイクロフィーチャーのために:

- 超微粒子超硬工具を選択

- 高周波スピンドルを使用する

- 精密なモーションコントロール

- 切断条件を一定に保つ

品質管理対策

ポリカーボネート加工の安定した品質を確保する:

検査方法

- 三次元測定機(CMM)の検証

- 光コンパレータ測定

- 表面粗さ試験

- 寸法安定性モニタリング

環境への配慮

温湿度コントロール

安定した環境条件を維持することは非常に重要だ:

- ワークショップの温度:20~22°C(68~72°F)

- 相対湿度:45-55%

- 材料の保管条件

- 加工前の順化期間

PTSMAKEでは、一貫した品質と精度を保証するポリカーボネート加工の包括的なプロセスを開発しました。当社の空調管理された施設と経験豊富な技術者が協力し、お客様の最も要求の厳しい用途に卓越した結果をお届けします。

ベストプラクティスのまとめ

- 鋭利な切削工具を維持する

- 切削温度のコントロール

- 適切な速度と送りを使用する

- 適切な固定を行う

- 環境条件をモニターする

- 定期的な工具と機械のメンテナンス

- 全工程における品質検査

これらの要因に注意深く注意を払い、加工戦略を適切に実行することで、ポリカーボネートを効果的に加工し、高精度の部品を作ることができます。重要なのは、材料の特性を理解し、それに応じて加工パラメーターを調整することです。

ポリカーボネートとABSのコストや耐久性の比較は?

ポリカーボネートとABSのどちらを選ぶか、メーカーはしばしば悩みます。どちらの素材にも独自の利点があり、選択を誤るとプロジェクトの遅延やコスト増、製品の不具合につながる可能性があることを考えると、その決断はさらに難しくなります。

私の製造経験から、ポリカーボネートは一般的にABSより20-30%高いですが、優れた耐衝撃性と耐久性を提供します。ABSは低価格で優れた強度を提供しますが、ポリカーボネートは卓越した強靭性と透明性を必要とする用途に優れています。

コスト分析:数字の内訳

材料コストを評価する際には、原材料価格と長期的価値の両方を考慮することが不可欠です。PTSMAKEでは、これらの素材間で一貫した価格パターンを観察してきました:

原材料コストの比較

| 素材 | 平均コスト($/ポンド) | 処理の難しさ | 最小注文数量 |

|---|---|---|---|

| ポリカーボネート | 2.50 - 3.50 | 中程度 | 100ポンド |

| ABS | 1.80 - 2.50 | 低い | 50ポンド |

総製造コスト要因

実際のコスト差は原材料価格にとどまらない。モールドフロー分析11 によると、ポリカーボネートはより高い加工温度と精密な制御を必要とするため、製造コストが上昇する可能性があります。総コストに影響するのは以下の通りです:

- 加工温度要件

- サイクルタイムの変動

- 機器の摩耗と損傷

- 二次加工が必要

- スクラップ率の違い

耐久性の比較

耐衝撃性

ポリカーボネートは、通常ABSの15~20倍の優れた耐衝撃性を示します。そのため、以下のような用途に最適です:

- 保護具

- 産業用ハウジング

- 自動車部品

- 高ストレス用途

温度性能

両素材の耐熱温度は大きく異なる:

| プロパティ | ポリカーボネート | ABS |

|---|---|---|

| 熱偏向温度 | 132°C | 190°F (88°C) |

| 低温性能 | -40°F (-40°C) | 32°F (0°C) |

| 連続使用温度 | 240°F (116°C) | 80°C |

耐薬品性特性

環境要因

どちらの素材も、環境条件に対する反応は異なる:

ポリカーボネート

- 優れた耐酸性

- 耐アルカリ性に劣る

- 適度なUV耐性

- 良好な耐候性

ABS:

- 弱酸性に強い

- 耐紫外線性が低い

- 屋外での耐久性は限定的

- 特定の溶剤に対する耐薬品性が向上

アプリケーション固有の考慮事項

ポリカーボネートの最適な用途

PTSMAKEでの仕事を通じて、私はポリカーボネートが優れていることを発見した:

- 医療機器ハウジング

- 安全眼鏡と顔面シールド

- LED照明部品

- 衝撃に強い電子筐体

ABSの最適な用途

ABSはより適している:

- 家電筐体

- 自動車内装部品

- 玩具およびレクリエーション製品

- 室内機器部品

製造に関する考慮事項

加工条件

これらの素材を製造する際には、いくつかの要素に注意を払う必要がある:

| 処理係数 | ポリカーボネート | ABS |

|---|---|---|

| 乾燥時間 | 4~6時間 | 2~4時間 |

| 金型温度 | 180-200°F | 120-160°F |

| 溶融温度 | 540-600°F | 440-500°F |

デザインの柔軟性

どちらの素材も、設計上のユニークな利点がある:

ポリカーボネート

- 優れたディテール再現性

- 薄肉用途に最適

- 優れた透明性オプション

- 複雑な金型での優れた流動性

ABS:

- 塗装や装飾が容易

- より良い表面仕上げ

- より多くのカラーオプション

- よりシンプルな処理パラメーター

長期的価値評価

長期的な価値を考慮する場合、以下のことを考慮に入れる:

- 交換頻度

- メンテナンス要件

- 保証に関する考慮事項

- エンドユーザーの満足度

ライフサイクルコスト分析

| ファクター | ポリカーボネート | ABS |

|---|---|---|

| 初期費用 | より高い | より低い |

| メンテナンス費用 | より低い | 中程度 |

| 期待寿命 | 8~10年 | 5~7年 |

| 交換率 | より低い | より高い |

持続可能性の側面

どちらの素材も、リサイクルや環境への配慮が異なる:

環境への影響

ポリカーボネート

- 生産におけるエネルギー消費の増加

- 長寿命により、交換の必要性を低減

- リサイクル可能だが、専門設備が必要

ABS:

- 生産に必要なエネルギーの低減

- 広くリサイクル可能

- 寿命が短くなると廃棄物が増える可能性がある

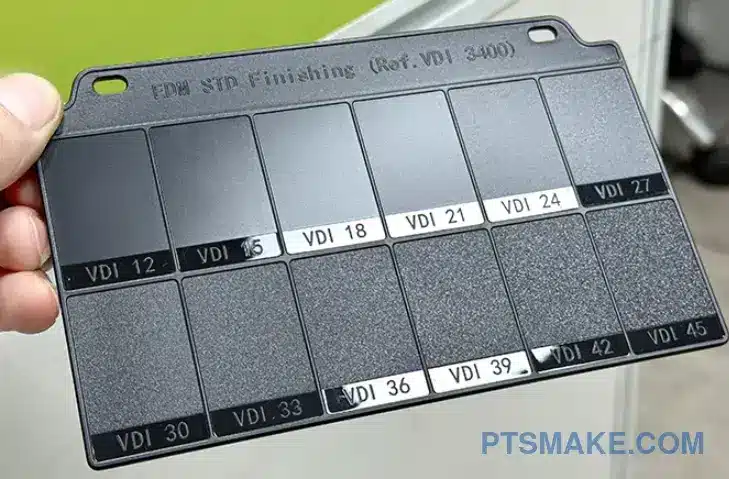

ポリカーボネート部品にはどのような表面仕上げオプションがありますか?

ポリカーボネート部品の完璧な表面仕上げを達成するのは難しいことです。多くのメーカーが一貫性のない仕上がりに苦戦し、不合格品やコストのかかる再加工を余儀なくされています。ポリカーボネート部品に求められる美観や機能要件を達成できず、プロジェクトが遅れたこともあります。

ポリカーボネート部品の表面仕上げには、機械研磨、蒸気研磨、コーティング塗布、テクスチャリングなど複数の選択肢があります。各方法は、美観の向上から機能性の改善まで、特定の目的に対応しており、部品の最終用途の要件に応じて選択することができます。

機械研磨法を理解する

機械研磨は、ポリカーボネート表面を強化する最も確実な方法の一つです。この工程では、所望の仕上げを達成するために、徐々に細かい研磨剤を使用します。PTSMAKEでは、安定した結果を出すために、機械研磨の技術を磨いてきました。

多段バフィング・プロセス

バフの工程は通常、次のような段階を踏む:

- 目の粗いコンパウンドによるバフ研磨

- 滑らかさのためのミディアム・バフ

- 光沢を出すための最終バフ

ポリカーボネートの表面に熱によるダメージを与えないためには、バフホイールの回転数と圧力を適切に保つことが重要です。

化学研磨と蒸気研磨技術

ジクロロメタン12 ポリカーボネート部品のガラスのような仕上げを実現するために、蒸気研磨の人気が高まっています。この工程は、表面を瞬間的に軟化させ、セルフレベリングを可能にし、非常に滑らかな仕上げを実現します。

化学プロセスにおける安全への配慮

化学研磨を行う際には、安全性を最優先します:

| 安全対策 | 目的 | 実施 |

|---|---|---|

| 換気システム | 有害な蒸気の除去 | 専用研磨室 |

| パーソナル・プロテクション | オペレーターの安全 | フルフェイスマスクと防護服 |

| プロセス制御 | 一貫性の維持 | 自動化されたタイミングと温度モニタリング |

コーティング用途

表面コーティングは、ポリカーボネートの特性を大幅に向上させます:

ハードコーティング

これらが提供するものだ:

- 耐スクラッチ性の向上

- UVプロテクション

- 耐薬品性の向上

特殊コーティング

最新のコーティング・オプションには次のようなものがある:

- 防曇加工

- 帯電防止コーティング

- 疎水層

テクスチャリング・ソリューション

表面のテクスチャリングは、機能性と美観の両面でメリットがある:

ケミカル・テクスチャリング

このプロセスが生み出すものだ:

- ユニフォーム・パターン

- コントロールされた深さ

- 再現性のある結果

メカニカル・テクスチャリング

福利厚生は以下の通り:

- カスタムパターン

- 可変深度

- 優れた耐摩耗性

後処理に関する考察

仕上げ方法の選択にはいくつかの要因が影響する:

環境要因

- 耐温度要件

- 紫外線暴露レベル

- 化学物質への暴露リスク

コスト分析

| 仕上げ方法 | 初期費用 | メンテナンス | 耐久性 |

|---|---|---|---|

| メカニカル・ポリッシュ | ミディアム | 低い | 高い |

| ヴェイパー・ポリッシュ | 高い | ミディアム | ミディアム |

| コーティング | 高い | 低い | 非常に高い |

| テクスチャリング | ミディアム | 低い | 高い |

品質管理対策

一貫した結果を出すために、私たちは以下を実施している:

表面試験プロトコル

- 光沢測定

- 粗さ試験

- 接着検証

- 耐衝撃性チェック

目視検査基準

私たちは厳格な品質管理を維持しています:

- ライトブースの評価

- デジタル・サーフェス・マッピング

- マスター・サンプルとの比較

産業別アプリケーション

業界によって要求される表面仕上げはさまざまだ:

医療業界

- クリーニングが容易な高光沢

- 抗菌コーティング

- 耐薬品性

自動車用途

- 耐候性仕上げ

- UV安定コーティング

- 傷つきにくい表面

コンシューマー・エレクトロニクス

- 耐指紋性コーティング

- 装飾仕上げ

- 耐衝撃性表面

環境影響への配慮

持続可能な仕上げのオプションには、以下のようなものがある:

- 水性塗料

- VOCフリープロセス

- リサイクル可能な素材

- エネルギー効率の高い方法

メンテナンスとケア

適切なメンテナンスは、結果を長持ちさせる:

クリーニングガイドライン

- 適切なクリーナーを使用する

- 刺激の強い化学物質を避ける

- 定期的なメンテナンス・スケジュール

修理の手順

- 小さな傷の除去

- タッチアップ・テクニック

- 修復方法

表面仕上げの将来動向

業界は進化し続けている:

- スマートコーティングの開発

- ナノテクノロジーの応用

- 自動仕上げシステム

- 環境に優しいソリューション

PTSMAKEでの経験を通して、表面処理業界が大きく変貌するのを目の当たりにしてきました。ポリカーボネート部品に最適なソリューションをお客様に提供するため、新しい技術やプロセスへの投資を続けています。医療機器に高光沢仕上げが必要な場合も、自動車部品にテクスチャー仕上げが必要な場合も、これらのオプションを理解することで、特定の用途の要件に対して十分な情報に基づいた決定を下すことができます。

ポリカーボネートに独特の強度と柔軟性を与えている化学構造についてご紹介します。 ↩

ポリカーボネートの結晶構造がリサイクルの効率と効果にもたらすユニークな課題についてご紹介します。 ↩

様々な用途で性能を発揮するPEEKのユニークな構造についてご紹介します。 ↩

ポリカーボネートの光劣化の影響について学び、材料の選択と製品の寿命を向上させます。 ↩

様々な用途において、引張強度が材料の性能と安全性にどのような影響を与えるかをご覧ください。 ↩

分子構造が材料特性にどのように影響するかを学び、プロジェクトの選択を最適化しましょう。 ↩

熱可塑性ポリマーと、耐久性と安全性を備えた眼鏡製造におけるその利点について学ぶ。 ↩

高温下でのポリカーボネートの強度を高める熱結晶化についてご紹介します。 ↩

生体適合材料が医療機器の安全性と性能を向上させ、患者の予後を改善する方法をご紹介します。 ↩

粘弾性挙動が機械加工にどのような影響を与えるかを学ぶことで、精度を向上させ、生産上の問題を軽減することができます。 ↩

プラスチック生産の効率と品質の最適化について学ぶ。 ↩

ポリカーボネート部品の超平滑仕上げを実現するための役割についてご紹介します。 ↩