従来の機械加工の限界に不満ですか?PTSMAKEに15年以上勤務する製造のエキスパートとして、私はSFM(サーフェスフィート・パー・ミニット)加工が金属加工の精度と効率に革命をもたらすことを目の当たりにしてきました。

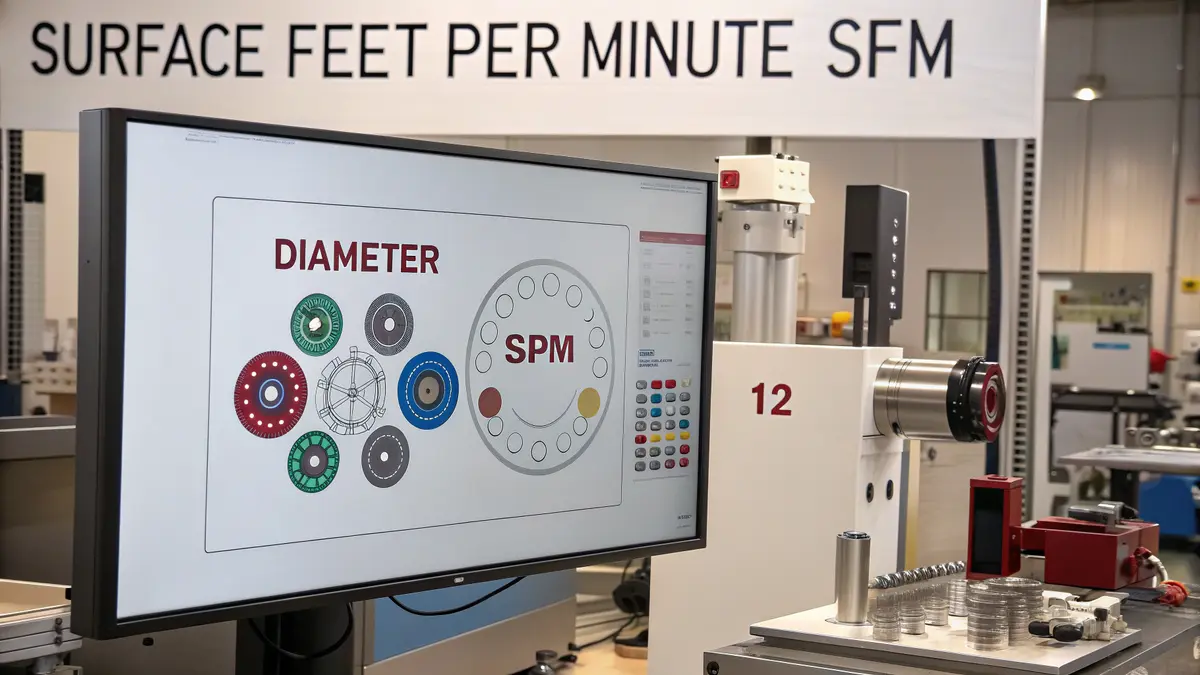

SFM加工は、工具の刃先がワーク表面上を移動する速度を計算する切削速度測定法です。最適な切削速度を決定するのに役立ち、表面仕上げの向上と工具寿命の延長につながるため、非常に重要です。

私自身、何千もの機械加工プロジェクトを監督してきましたが、SFMを理解することは、製造の武器に秘密兵器を持つようなものだと言えます。SFMを理解することは、製造業の秘密兵器を手に入れるようなものです。SFMとは、単にスピードのことではなく、生産性と品質の完璧なバランスを達成することなのです。最新の機械加工におけるSFMの可能性を最大限に引き出すために、私が学んだことをお話ししましょう。

SFMマシニングとは?

あるCNC加工では滑らかで完璧な仕上げができるのに、あるCNC加工では粗くて満足のいく仕上げができないことを不思議に思ったことはありませんか?その秘密は、サーフェスフィート・パー・ミニット(SFM)を理解し、正しく適用することにあります。

SFM加工とは、切削工具の刃先がワークの表面を移動する速度を測定する基本的な概念で、フィート/分で表されます。CNC加工において、最適な切削速度を決定し、精度を達成するために極めて重要です。

SFMの基本を理解する

毎分切削速度(SFM)は、機械加工において最も重要なパラメータの一つです。SFMの核心は、工具とワークが接触する点での実際の切削速度を表しています。SFMは、切削面に沿って刃先が移動する速度を測定するものと考えてください。例えば、切削工具の刃先にある点をマークした場合、SFMは、その点の円軌道を直線に伸ばした場合、その点が1分間に何フィート移動するかを示します。

さまざまな素材におけるSFMの役割

材料によって、最適な切断に必要なSFM値は異なります。ここでは、一般的な材料の基本的なガイドラインを示します:

| 素材タイプ | 推奨SFM範囲 |

|---|---|

| アルミニウム | 200-1000 |

| マイルド・スチール | 70-100 |

| ステンレス鋼 | 65-120 |

| 真鍮 | 200-400 |

| プラスチック | 300-1000 |

工具寿命と表面仕上げへの影響

SFMと加工結果の関係は極めて重要である。SFMが高すぎると

- 工具の過度の摩耗

- 表面仕上げが悪い

- 工具寿命の低下

- 生産コストの増加

逆にSFMが低すぎると、そのような結果になるかもしれない:

- 非効率的な切断

- 工具のエッジ

- 粗い表面仕上げ

- 加工時間の延長

SFMの計算の実際

SFMの計算式は以下の通り:

SFM=(π×直径×回転数)÷12

どこでだ:

- 直径の単位はインチ

- RPMは主軸回転数

- 12 はインチをフィートに変換する

SFMの選択に影響する要因

適切なSFMの選択には、いくつかの重要な要素が影響する:

ワークピースの材料特性

- 硬度

- 熱伝導率

- 素材構成

切削工具の特性

- 工具材料

- コーティングタイプ

- 工具形状

加工条件

- クーラント使用量

- 切り込み

- 送り速度

CNCオペレーションにおける最新のSFM制御

今日のCNCマシニングセンターでは、SFM制御はしばしば自動化されている。最新の機械では

- 直径が変わっても表面速度を一定に保つ

- 最適なカッティングのために回転数を自動調整

- リアルタイムでパラメータを監視・調整

- 工具の摩耗を補正

SFM導入のベストプラクティス

保守的なスタート

常に保守的なSFM値で開始し、結果に基づいて調整します。このアプローチは、工具の損傷を防ぎ、安定した品質を確保するのに役立ちます。工具摩耗の監視

定期的な工具摩耗検査は、SFM設定の最適化に役立ちます。摩耗が激しい場合は、SFMの調整が必要です。環境要因を考慮する

クーラントの種類、機械の剛性、ワークピースの固定具などの要因は、最適なSFM値に影響を与える可能性があります。

避けるべき一般的な間違い

材料固有の要件の無視

素材によって必要なSFMの範囲は異なる。画一的なアプローチを用いると結果が悪くなる。ツール仕様の見落とし

各切削工具には推奨SFM範囲があります。これを超えると、工具の早期破損の原因となります。コンディションを調整しない

実際の加工条件に基づいてSFMを修正しないと、最適な性能が得られないことがある。

適切なSFMコントロールの利点

SFMの原則を理解し、正しく適用することは、次のことにつながる:

- 表面仕上げ品質の向上

- 工具寿命の延長

- 加工コストの削減

- 生産性の向上

- より安定した結果

- 部品品質の向上

- プロセスの信頼性向上

適切なSFM制御により、メーカーは生産速度と品質の最適なバランスを達成することができ、最終的に、より効率的で費用対効果の高い加工作業につながります。この基本的なパラメータは、競争力のある製造のために精度と効率が最重要である現代のCNC加工において、依然として極めて重要です。

精密加工においてSFMはなぜ重要か?

金属をバターのように切断し、鏡のような仕上げを実現し、髪の毛よりも厳しい公差を維持することを想像してみてください。これは魔法ではありません。精密機械加工における、適切に管理された毎分サーフェスフィート(SFM)の力なのです。

SFMは、切削速度、工具寿命、部品品質を決定する精密加工の要です。正しく最適化されれば、様々な素材において、一貫した仕上げ面精度と寸法精度、そしてコスト効率の高い生産が可能になります。

SFMの基本を理解する

サーフェスフィート/分とは、切削工具の刃先がワークの表面を移動する速度を表します。PTSMAKEでは、SFMの計算をマスターすることが、最適な切削条件を達成するために非常に重要であることを発見しました。基本的な計算式は以下の通りです:

SFM=(π×直径×回転数)÷12

どこでだ:

- 直径の単位はインチ

- RPMは主軸回転数

- 12 は結果をフィートに変換する

工具寿命と性能への影響

SFMと工具寿命の関係は、精密製造にとって非常に重要です。私たちの広範な機械加工作業を通して観察したことを紹介しよう:

| SFMレンジ | 工具寿命への影響 | 表面仕上げの品質 |

|---|---|---|

| 低すぎる | 工具寿命は延びたが、仕上がりは悪い | ラフ、潜在的な加工硬化 |

| 最適 | 摩耗と性能のバランス | 優れた安定した仕上がり |

| 高すぎる | 工具の急速な摩耗と故障 | 仕上げの劣化、熱損傷 |

材料固有の考慮事項

最適な結果を得るためには、素材によって特定のSFM範囲が必要です。PTSMAKEの経験に基づき、代表的な範囲を以下に示します:

| 素材 | 推奨SFM範囲 | 特別な配慮 |

|---|---|---|

| アルミニウム | 200-1000 | 適切な冷却により高速化が可能 |

| ステンレス鋼 | 65-100 | 厳密なセットアップと鋭利な工具が必要 |

| 工具鋼 | 40-150 | 硬度が速度選択に影響 |

| チタン | 50-150 | 低速は加工硬化を防ぐ |

適切なSFM管理のコストへの影響

正しいSFMの選択が経済的に与える影響は、いくら強調してもし過ぎることはありません。私たちの精密機械加工では、いくつかの重要なコスト要因を特定しています:

ツール消費

- 最適なSFMにより不要な工具交換を削減

- 30-50%による切削工具寿命の延長

- 生産中断の最小化

生産効率

- 適切な速度が時間当たりの部品を増やす

- セットアップと調整時間の短縮

- スクラップ率を最小限に抑える

品質保証

- 一貫した表面仕上げで検査時間を短縮

- 不合格部品の減少

- 手直しコストの削減

産業別アプリケーション

航空宇宙部品

公差が±0.0001インチと厳しい航空宇宙製造では、適切なSFMが極めて重要です。当社では、加工時に正確なSFM制御を維持しています:

- タービン部品

- 着陸装置部品

- 構造要素

医療機器

医療機器の製造には、卓越した表面仕上げと材料の完全性が求められます。適切なSFMは以下を保証します:

- 生体適合性

- 表面の清浄度

- 一貫した材料特性

自動車用精密部品

自動車部品の場合、SFMの最適化はその達成に役立つ:

- 高い生産率

- 一貫した品質

- 費用対効果の高い製造

高度なSFM最適化技術

現代の精密機械加工は、SFM管理への高度なアプローチを必要とする:

ダイナミックSFM調整

- リアルタイム監視システム

- 送り速度の自動最適化

- 工具摩耗補正

環境への配慮

- 温度モニタリング

- クーラントの効果

- 機械剛性要因

プロセス統合

- CAMソフトウェアの最適化

- ツールパス戦略

- 切削パラメータの検証

SFM管理による品質管理

適切なSFMを維持することは、品質管理指標に直接影響する:

表面仕上げ

- 規格内のRa値

- 一貫したテクスチャー・パターン

- 最小限のツールマーク

寸法精度

- 熱膨張の影響を低減

- 安定した材料除去率

- 予測可能な工具のたわみ

プロセスの安定性

- 振動の低減

- 安定したチップ形成

- 信頼性の高い工具寿命予測

入念なSFM管理により、私たちは精密機械加工で目覚ましい成果を上げてきました。重要なのは、切削速度、材料特性、そして望ましい結果の相互作用を理解することです。この知識を最新の監視・制御システムと組み合わせることで、コストと効率を最適化しながら、最高水準の精密加工を維持することができるのです。

最適なSFMを計算するには?

機械加工部品の完璧な表面仕上げに苦労したことはありませんか?製造の専門家として、私は多くの機械工が毎分表面粗さ(SFM)計算の重要性を見落としていることに気づきました。

最適なSFM設定を計算する鍵は、材料特性と工具特性を考慮しながら、SFM = (π × 直径 × 回転数) ÷ 12の式を使用することにあります。この緻密な計算により、切削効率と工具寿命のベストバランスを実現します。

SFMの基本公式を理解する

適切な加工速度の基礎は、SFM式を理解することから始まります。各要素を分解してみよう:

- π (Pi) = 3.14159

- 直径 = 工具または工作物の直径(インチ

- RPM = スピンドル回転数(毎分回転数

- 12 = インチからフィートへの換算係数

この式で作業する場合、単位を一定に保つことが極めて重要です。PTSMAKEでの私の経験では、変換ミスを避けるため、機械工には常に直径の測定にインチを使うようにしています。

素材別SFMの推奨事項

材料によって、最適な切断に必要なSFMの範囲は異なります。一般的な材料に基づいて私が作成した包括的な表はこちらです:

| 素材タイプ | 推奨SFM範囲 | 工具材料 |

|---|---|---|

| マイルド・スチール | 60-100 | カーバイド |

| ステンレス鋼 | 40-80 | カーバイド |

| アルミニウム | 200-1000 | ハイス/超硬 |

| 真鍮 | 200-400 | ハイス/超硬 |

| チタン | 30-60 | カーバイド |

フライス加工の実例

実際の例を見てみましょう。1/2インチの超硬エンドミルを使ってアルミニウムをフライス加工しているとします:

- アルミニウムの推奨SFM:500

- ツール直径:0.5インチ

- 回転数を求めるには回転数=(SFM×12)÷(π×直径)

- rpm = (500 × 12) ÷ (3.14159 × 0.5) = 3,822 rpm

工具の材質と状態の調整

切削工具の種類と状態は、最適なSFM設定に大きく影響する:

高速度鋼(HSS)工具:

- 推奨SFMを30%減らす

- 低速運転に適している

- 熱の蓄積に対してより寛容

超硬工具:

- より高いSFM値を維持できる

- より優れた耐摩耗性

- 量産に最適

運営上の制約の検討

算出したSFMを調整する必要がある要素がいくつかある:

マシンの制限:

- スピンドル最高回転数

- 電力供給

- セットアップの剛性

冷却能力:

- フラッドクーラントにより高いSFMを実現

- ドライカットではSFMの低減が必要

- スルーツールクーリングによる高速化

表面仕上げの要件:

- SFMが高いほど、一般的に良い仕上がりになる

- 難しい素材には、より低いSFMが必要かもしれない

- 仕上がりと工具寿命のバランス

送り速度の相関

SFMと送り速度の関係は、最適な切削を行う上で非常に重要である:

フィード・パー・レボリューション(FPR):

- 工具径に基づいて計算

- 通常1回転あたり0.001~0.015インチ

- 材料と仕上げの要件に基づいて調整

フィードレートの計算式:

送り速度 = 回転数 × 刃数 × 1歯あたりの送り量

品質管理への配慮

安定した品質を維持するためには、これらの点を監視することをお勧めする:

工具摩耗インジケータ:

- 表面仕上げの劣化

- 切断力の向上

- チップ形成の変更

プロセスの検証:

- 定期的な寸法チェック

- 表面仕上げ検査

- 工具摩耗測定

ドキュメンテーション

- 成功したパラメータを記録する

- 工具寿命の追跡

- 表面仕上げの結果を文書化する

適切なSFM計算を行い、これらの要因を考慮することで、最適な加工結果を得ることができます。保守的にスタートし、実際のパフォーマンスに基づいて調整することを忘れないでください。PTSMAKEでは、このアプローチにより、工具寿命と生産性を最大化しながら、高い品質基準を維持しています。

これらの計算は出発点であることに留意してください。実際の切削条件や結果に基づいた実際の調整が必要になることがよくあります。加工工程を常に監視し、可能な限り最良の結果を得るために漸進的な調整を行ってください。

機械加工におけるSFMに影響を与える要因とは?

ある機械加工がスムーズに進む一方で、ある機械加工が苦戦するのはなぜか、不思議に思ったことはないだろうか。数え切れないほどのCNCプロジェクトを管理した結果、私は、1分あたりの加工面(Surface Feet per Minute:SFM)が、しばしば成否を分ける隠れた鍵であることを発見した。

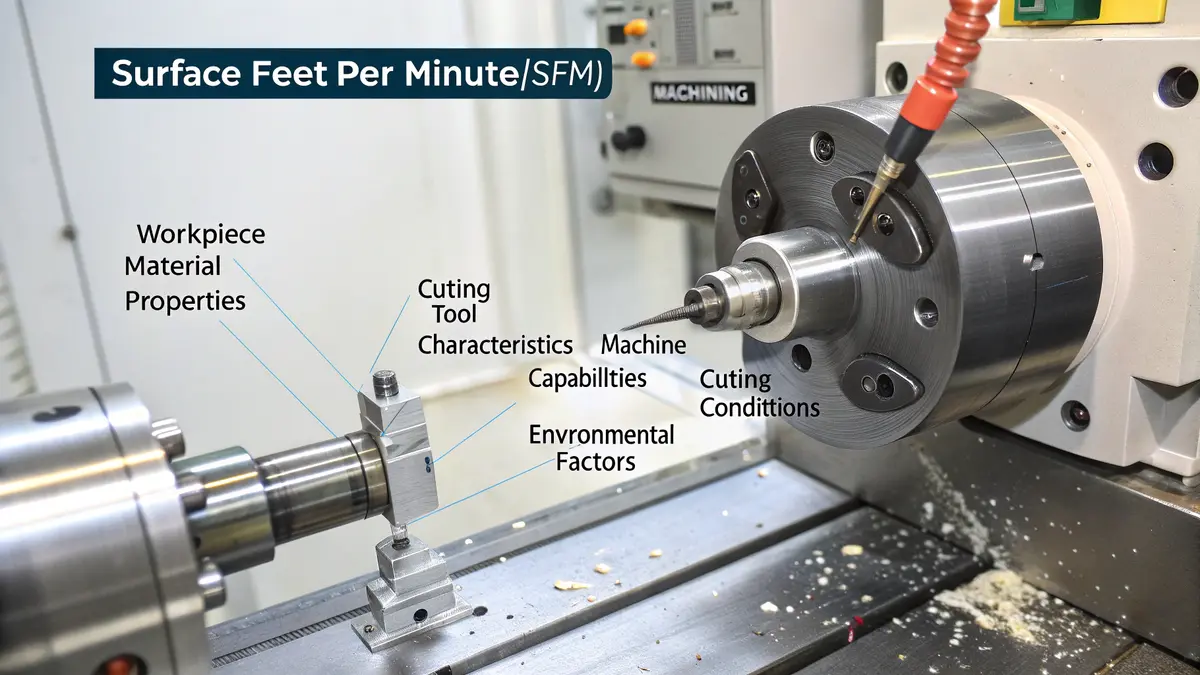

機械加工における1分あたりの加工面速度は、ワークの材料特性、切削工具の特性、機械の能力、環境条件など、相互に関連する複数の要因に影響されます。これらの要因を理解することは、最適な切削性能を達成するために非常に重要です。

ワークピースの材料特性

被削材の材質は、SFMの選択に大きく影響します。ここでは、異なる材料特性が加工性能にどのような影響を与えるかを説明します:

硬度

- 一般に、硬い素材ほど低いSFMが要求される。

- より柔らかい素材は、より高いSFM値を可能にする

- 材料硬度は工具摩耗率に直接影響する

延性

高い延性を持つ材料は、SFMの選択に注意が必要である:

- 長く連続したチップを形成する傾向がある

- エッジの形成につながる可能性がある

- 表面仕上げを維持するために特定の切削速度が必要な場合がある。

切削工具の特性

切削工具の材質とコーティングの選択は、最適なSFMを決定する上で重要な役割を果たす:

工具材料の選択

| 工具材料 | 特徴 | 典型的なSFMの範囲 |

|---|---|---|

| 高速度鋼(HSS) | 良好な靭性、低コスト | 30-100 SFM |

| カーバイド | 高い硬度、優れた耐摩耗性 | 100-1000 SFM |

| セラミック | 優れた耐熱性、脆性 | 500-2500 SFM |

工具コーティングの影響

最新のコーティング技術は、加工能力に革命をもたらした:

- TiNコーティングが耐摩耗性を向上

- AlTiNによる優れた放熱性

- TiCNによる硬度と靭性の向上

機械能力

マシンの仕様は、達成可能なSFMに直接影響する:

スピンドル速度の制限

- 最高回転数は可能な限り高いSFMに影響する

- 最低安定回転数がSFM下限を決める

- スピンドルパワーが切削力に影響

機械剛性

- 高い剛性によりSFMを向上

- より優れた振動減衰能力

- より安定した切断条件

切断条件

切削環境は最適なSFMの選択に大きく影響する:

冷却方法

- フラッドクーラントにより高いSFMを実現

- MQL(最小量潤滑)にはSFMの調整が必要です。

- ドライカットでは通常、SFMの低減が必要

切削パラメータ

- フィードレートとSFMの相互作用

- 切り込みの考慮

- 工具噛み合い角の効果

環境要因

温度と環境条件が重要な役割を果たす:

周囲温度

- 温度が高くなるとSFMの調整が必要になる場合がある

- 熱膨張の考慮

- クーラント効果への影響

ショップ環境

- 材料の挙動に対する湿度の影響

- 粉塵と汚染への影響

- 空気の質が冷却効率に及ぼす影響

PTSMAKEでは、SFMの選定に体系的なアプローチを導入しています。私たちのプロセスは、包括的なマトリックスを通してこれらすべての要素を考慮し、各特定用途に切断パラメーターを最適化するのに役立ちます。

例えば、航空宇宙用途のアルミニウム部品を加工する場合、通常はベースラインSFMから始めますが、それに基づいて調整します:

- 特定の合金特性

- 表面仕上げの要件

- 工具摩耗パターン

- 機械の安定性

この総合的なアプローチにより、私たちは様々な加工作業で一貫した結果を達成することができました。これらの要素は単独で存在するのではなく、複雑な形で相互に影響し合っていることを忘れないでください。加工を成功させる鍵は、これらの相互作用を理解し、最適な切削条件を維持するために適切な調整を行うことにあります。

最新のCNCマシンには、これらの変数をリアルタイムで追跡できる高度なモニタリングシステムが搭載されていることが多い。しかし、このデータを解釈し、最良の結果を得るために必要な調整を行うには、熟練した機械工の経験と知識が不可欠です。

これらすべての要素を考慮した上でSFMを適切に選択することが、次のことにつながる:

- 工具寿命の延長

- より良い表面仕上げ

- 寸法精度の向上

- 生産性の向上

- 製造コストの削減

さまざまな材料や作業で成功したパラメーターの組み合わせを詳細に記録しておくことは不可欠です。この記録は、将来のプロジェクトのための貴重なリソースとなり、複数の機械オペレーターやシフト間での一貫性を維持するのに役立ちます。

SFMの最適化に役立つツールとテクノロジーとは?

近代的な機械工場が、どのようにして完璧な表面仕上げを一貫して達成しているのか、不思議に思ったことはないだろうか。その秘密は機械だけでなく、SFM(サーフェスフィート・パー・ミニット)計算を最適化する洗練されたツールとテクノロジーにあります。

今日のSFM最適化は、CNCプログラミング・ソフトウェア、リアルタイム・モニタリング・システム、AIを活用した分析からなる統合エコシステムに依存しています。これらのツールは、最大の効率と品質を実現するために、理想的な切削速度を計算、調整、維持するために連携します。

スマートCNCプログラミングソフトウェア

最新のCNCプログラミングソフトウェアは、SFM計算のアプローチ方法に革命をもたらしました。これらのプラットフォームは、材料特性と工具仕様に基づいて最適な切削速度を即座に決定する計算機を内蔵しています。PTSMAKEでは、切削条件の変化に基づいてSFMパラメータを自動的に調整する高度なCAMシステムを導入しています。

主な特徴は以下の通り:

- 動的な送り速度の最適化

- 速度検証付きツールパスシミュレーション

- 材料固有の切断パラメータ

- 自動衝突検知・回避

リアルタイム監視システム

リアルタイム・モニタリング・システムの統合により、SFM最適化は静的な計算から動的なプロセスへと変化した。これらのシステムは、高度なセンサーを使用して追跡します:

| パラメータ | モニタリングの目的 | ベネフィット |

|---|---|---|

| 切断力 | 工具の摩耗を検出し、送り速度を最適化 | 工具寿命の延長 |

| 振動 | 最適な切断速度の特定 | 表面仕上げの向上 |

| 温度 | 熱による損傷を防ぐ | 部品品質の向上 |

| 消費電力 | 機械の効率を監視する | 営業コストの削減 |

統合ツール管理データベース

近代的な製造施設では現在、保存と追跡を行う包括的な工具管理データベースを利用している:

- 工具形状仕様

- 推奨切断パラメータ

- 過去のパフォーマンスデータ

- 工具寿命予測

これらのデータベースはCNCコントローラとシームレスに統合され、オペレータは常に特定の工具と材料の組み合わせに最適なSFM設定にアクセスできる。

AIベースの分析プラットフォーム

人工知能の導入は、SFM最適化に予測能力をもたらした。これらのシステムは

- 過去の加工データの分析

- 工具摩耗のパターンを特定する

- 最適な切削パラメータを予測

- 予防保全スケジュールを推奨する

当社の経験によれば、AIを搭載したシステムは、生産性を25%向上させながら、工具摩耗を30%まで削減できる。

デジタル・ツイン・テクノロジー

デジタル・ツイン・テクノロジーは、物理的な加工工程をバーチャルに再現する:

- 異なるSFM設定のシミュレーション

- 実際の切断前にパラメータを最適化

- 様々な条件下での工具の挙動を予測

- 潜在的な問題を事前に特定する

モバイル・アプリケーションとクラウド統合

最新のSFM最適化ツールは、製造現場の枠を超え、次のような機能を備えている:

- 遠隔監視用モバイルアプリ

- クラウドベースのパラメータ・ストレージ

- リアルタイム・コラボレーション機能

- クロスプラットフォームのデータ同期

予知保全システム

これらのシステムは、複数のデータソースを組み合わせて使用する:

| データタイプ | 分析目的 | アクション |

|---|---|---|

| 工具摩耗パターン | 工具の不具合を予測する | スケジュール交換 |

| マシン性能 | 効率低下の特定 | パラメータの調整 |

| 品質指標 | トラック表面仕上げ | SFM設定の最適化 |

| 生産データ | スループットの監視 | スピードと品質のバランス |

インダストリー4.0との統合

最新のSFM最適化ツールは、より広範なインダストリー4.0のエコシステムの一部を形成し、以下のような連携が可能です:

- 企業資源計画(ERP)システム

- 製造実行システム(MES)

- 品質マネジメントシステム(QMS)

- サプライチェーンマネジメント・プラットフォーム

この統合により、SFMの最適化は技術的パラメーターだけでなく、ビジネス目標や生産スケジュールも考慮したものとなる。

データ分析とレポーティング

高度な分析ツールが提供するもの

- カスタム・パフォーマンス・ダッシュボード

- トレンド分析レポート

- ROI計算

- コンプライアンス文書

これらの機能は、管理者が加工パラメータやプロセスの改善について、十分な情報に基づいた決定を下すのに役立ちます。

これらのツールとテクノロジーの組み合わせにより、SFM最適化は、手作業による計算から、洗練されたデータ駆動型のプロセスへと変貌を遂げた。これらの先進的なソリューションを活用することで、メーカーは加工オペレーションにおいてかつてないレベルの効率と品質を達成することができる。重要なのは、適切なツールの組み合わせを選択し、既存のシステムやワークフローと適切に統合することです。

SFMの維持に共通する課題とは?

私は精密製造に携わる中で、多くの機械工がSFM(サーフェスフィート・パー・ミニット)の設定に苦心しているのを目の当たりにしてきました。芸術と科学の間の微妙なバランスのように、最適なSFMを維持するには、複数の変数に注意深く注意を払う必要があります。

SFMを維持する上での主な課題には、工具のびびり、熱変形、不正確な回転数計算などがあります。これらの問題は、パーツの品質、工具寿命、全体的な加工効率に大きな影響を与えるため、体系的なトラブルシューティングと定期的なモニタリングが必要となります。

ツール・チャターへの挑戦

工具のびびりは、安定したSFMを維持する上で最も根強い課題の一つです。この振動問題は、切削力と工具の固有振動数のバランスが崩れたときに発生します。この問題の典型的な原因は以下の通りです:

- 過度の切削深さ

- ツールホルダの不適切なセットアップ

- 工具剛性不足

- 誤った切断速度の選択

ツールのチャタリングに対処するには、以下のソリューションを導入することをお勧めする:

- 切削パラメータを徐々に調整する

- 可能な限り短い工具長を使用する

- ツールホルダのアライメントを定期的にチェックする

- 工具摩耗パターンの監視

熱変形の問題

温度管理は、正確なSFM設定を維持する上で重要な役割を果たします。材料の膨張と収縮は、寸法の不正確さや表面仕上げの問題につながります。一般的な熱関連の課題は以下の通りです:

| 温度効果 | 加工への影響 | ソリューション |

|---|---|---|

| 素材の拡大 | 寸法変更 | 適切なクーラントフローを使用する |

| 工具の発熱 | 工具寿命の低下 | 定期的なクーリング・ブレイクの実施 |

| ワークの歪み | 表面仕上げの問題 | 温度を一定に保つ |

| 熱応力 | 内部材料のひずみ | 均一な切断戦略を適用する |

回転数計算エラー

不正確な回転数設定は、しばしば次のような原因で生じる:

- 材料特性の誤解

- 誤った直径測定

- SFMからRPMへの不適切な変換

- 工具形状の考慮漏れ

RPMの正しい計算式はこうだ:

回転数=(SFM×12)/(π×工具径)

素材の不均一性への挑戦

材料組成のばらつきは、SFMの性能に大きな影響を与える可能性がある:

- 硬度の不一致

- 結晶粒構造の変化

- 熱処理の違い

- 材料の欠陥

安定した結果を維持するために、私たちは以下のことを実践している:

- 定期的な材料試験

- パラメータ調整の文書化

- 品質管理チェック

- サプライヤー検証プロセス

工具摩耗管理

工具の摩耗はSFMの効果に大きく影響する:

- 段階的な摩耗パターン

- 刃先の劣化

- 表面仕上げの劣化

- 寸法精度の損失

私たちが推奨する工具の摩耗監視アプローチには以下が含まれる:

- 定期的な目視検査

- 切削力モニタリング

- 表面仕上げチェック

- 工具寿命追跡システム

SFMメンテナンスのベストプラクティス

PTSMAKEでの経験に基づき、私は以下のベストプラクティスを推奨する:

体系的なモニタリングの実施:

- 工具の定期点検スケジュール

- 切削パラメータの文書化

- パフォーマンス追跡システム

- 品質管理のチェックポイント

プロセスの最適化戦略:

- 連続パラメータ調整

- 定期的なメンテナンス・スケジュール

- 従業員研修プログラム

- 品質保証プロトコル

予防措置:

- 定期的な校正チェック

- 工具在庫管理

- クーラントシステムのメンテナンス

- マシンアライメント検証

トラブルシューティングのフレームワーク

SFM関連の問題に取り組む際には、この構造的なアプローチに従うこと:

具体的な問題を特定する:

- 表面仕上げの問題

- 寸法の不正確さ

- 工具寿命の短縮

- 生産の非効率性

潜在的な原因を分析する:

- マシンコンディション

- 工具の状態

- 材料特性

- 動作パラメーター

解決策を実行する:

- 切削パラメータの調整

- 磨耗した工具の交換

- 冷却戦略の変更

- メンテナンス・スケジュールの更新

結果を監視する:

- トラック改良

- 文書の変更

- 有効性の分析

- 必要な調整を行う

これらの課題を理解し、積極的に管理することで、メーカーは一貫したSFM設定を維持し、最適な加工結果を得ることができます。定期的なモニタリング、適切なメンテナンス、体系的なトラブルシューティングは、高品質の生産基準を維持し、業務効率を最大化するために不可欠です。

成功の鍵は、工具管理からプロセスの最適化まで、SFMメンテナンスのあらゆる側面に対応する包括的なアプローチを開発することにある。これにより、安定した品質、ダウンタイムの削減、製造パフォーマンス全体の向上が保証されます。

SFMは業界の生産性とコストにどう影響するか?

製造企業はしばしば、品質基準を維持しながら生産性とコストのバランスをとることに苦慮する。SFMの最適化はこの課題を解決するカギを握っていますが、多くの製造業者は収益に大きな影響を与えることを見落としています。

SFMを適切に最適化することで、生産性を25~40%向上させることができる一方、工具摩耗と運用コストを最大30%削減することができます。この2つの利点により、特に航空宇宙や自動車のような高精度産業では、SFMは製造効率にとって重要な要素となります。

生産効率への影響

さまざまな製造業のクライアントと仕事をしてきた私の経験では、SFMの最適化は3つの主要な生産指標に直接影響を与える:

サイクルタイムの短縮

- 材料除去率が20-35%向上

- セットアップ時間が15-25%短縮

- 機械の稼働率が30-40%向上

工具寿命の延長

- 切削工具の寿命が40-60%延びる

- 工具交換が少ない

- 機械停止時間の削減

表面品質の向上

- 表面仕上げの一貫性の向上

- 不合格部品の減少

- 手直し要求の低減

業界別特典

航空宇宙産業

航空宇宙分野では、最適化されたSFM設定によって目覚ましい改善が見られた:

| パラメータ | 最適化前 | 最適化後 | 改善 |

|---|---|---|---|

| 工具寿命 | 45分 | 75分 | +66.7% |

| 表面仕上げ | ラー32 | ラー16 | +50% |

| 生産率 | 8部品/時間 | 12部品/時間 | +50% |

自動車製造

自動車業界のお客様からは、大幅なコスト削減のご報告をいただいています:

| コスト係数 | 伝統的な設定 | 最適化されたSFM | 貯蓄 |

|---|---|---|---|

| 工具費用 | $24,000円/月 | $16,000円/月 | 33.3% |

| 労働時間 | 160時間/週 | 120時間/週 | 25% |

| スクラップ率 | 3.5% | 1.8% | 48.6% |

ROI分析

SFM最適化の投資対効果は通常、いくつかの分野で現れる:

短期給付(1~3ヶ月):

- 工具消費量の即時削減

- 機械停止時間の減少

- エネルギー消費の低減

- オペレーターの介入を低減

長期給付(6~12カ月):

- 機械寿命の延長

- 部品の一貫性の向上

- メンテナンスコストの削減

- 生産計画機能の強化

実施戦略

SFMの最適化を成功させるには、以下の重要なステップを考慮する:

初回評価

- 現在のパフォーマンス・ベースライン

- 機械能力分析

- 工具摩耗パターン

- 生産のボトルネック

最適化プロセス

- 材料別の計算

- テストカットと検証

- パラメーター調整

- パフォーマンス・モニタリング

継続的改善

- 定期的なデータ収集

- パラメータの改良

- オペレーター・トレーニング

- テクノロジー・アップデート

コスト影響分析

最適化されたSFM設定による経済的メリットは大きい:

直接的なコスト削減:

- 工具コストが25-35%減少

- 人件費を15-25%削減

- 材料の廃棄が20-30%減少

間接費用の利益:

- 品質管理コストの削減

- 在庫保有コストの削減

- メンテナンス費用の削減

- マシン稼働率の向上

実際の使用例

当社のロボット製造業の顧客は、目覚ましい成果を上げている:

精密部品:

- 40%サイクルタイムの短縮

- 55% 工具寿命の向上

- 28%生産コスト全体の減少

複雑なアセンブリ:

- 35%の生産量増加

- 45%によるセットアップ時間の短縮

- 30% 表面仕上げ品質の向上

今後の検討事項

SFMの最適化は、テクノロジーとともに進化し続けている:

インダストリー4.0の統合

- リアルタイム・パラメーター調整

- 予知保全

- 自動最適化

サステナビリティのメリット

- エネルギー消費の削減

- カーボンフットプリントの削減

- 材料の無駄を最小限に抑える

この包括的な分析は、適切なSFM最適化は単なるスピードではなく、全体的な製造効率と費用対効果を改善する戦略的アプローチであることを示している。このような最適化を実施している企業は、一貫して生産性と収益性の両面で大幅な改善を報告しており、最新の製造オペレーションにとって不可欠な検討事項となっています。

PTSMAKEはSFM最適化にどのように貢献できるか?

機械加工における1分あたりの切削速度(SFM)の最適化でお困りですか?精密製造のリーディング・パートナーとして、切削速度と工具寿命の完璧なバランスを達成するために直面する課題を理解しています。

PTSMAKEでは、SFMパラメータを最適化するために、高度なCNC技術と深い加工専門知識を組み合わせています。私たちの包括的なアプローチは、工具寿命と部品品質を維持しながら、最適な切削速度を保証し、加工作業の効率と精度の両方を達成するのに役立ちます。

包括的なSFM最適化サービス

PTSMAKEでは、加工プロセスのあらゆる側面に対応するSFM最適化の体系的アプローチを開発しました。当社の専門チームは、様々な材料や複雑な形状に対応し、最高の品質基準を維持しながら最適な切削速度を確保します。

ここでは、SFMパラメータの最適化についてご説明します:

| パラメータ | 我々のアプローチ | メリット |

|---|---|---|

| 材料分析 | 高度な材料試験と特性評価 | 特定の材料に最適な切断速度 |

| ツール選択 | カスタマイズされた切削工具 | 工具寿命の延長と仕上げ面の改善 |

| 速度計算 | ワーク径に基づく精密なSFM計算 | 安定した切断性能 |

| プロセス監視 | リアルタイム監視・調整システム | パフォーマンス変動への即時対応 |

先進技術の統合

当社の施設には、最新のCNC機械と監視システムが装備されています。高度なCAMソフトウェアを使用し、実際の生産を開始する前に、切削パラメータのシミュレーションと最適化を行います。この積極的なアプローチにより、潜在的な問題を特定し、SFMの設定を最適化することで、最大限の効率を実現します。

素材固有の専門知識

私たちが扱う素材は多岐にわたり、それぞれに特有のSFMへの配慮が必要です:

- アルミニウム合金

- ステンレス

- 工具鋼

- チタン

- エンジニアリングプラスチック

各素材について、最適なカッティング・パラメーターの詳細なデータベースを保持しており、異なるプロジェクトや生産ランでも一貫した結果を保証します。

品質管理と検証

当社の品質管理プロセスには以下が含まれる:

- 定期的な工具摩耗監視

- 表面仕上げ検査

- 寸法精度チェック

- プロセス能力研究

これらの対策により、SFMの最適化が部品の品質や精度を損なうことがないようにしています。

費用対効果の高いソリューション

SFMのパラメーターを最適化することで、我々はその削減に貢献している:

- 工具の摩耗と交換費用

- 機械停止時間

- 廃棄物

- 生産サイクル時間

この包括的なアプローチは、高品質の基準を維持しながら、大幅なコスト削減につながる。

技術サポートとコンサルティング

私たちのエンジニアリングチームが提供します:

- 詳細なプロセス文書

- SFM計算支援

- 工具寿命の最適化に関する推奨事項

- 材料固有の切断パラメータ

お客様との緊密な連携により、お客様の具体的な要件を理解し、生産目標を達成するためのカスタマイズされたソリューションを開発します。

生産スケーラビリティ

当社の最適化されたSFMソリューションは、その両方に対応する:

- プロトタイプ開発

- 大量生産

この柔軟性により、生産量に関係なく安定した品質が確保されるとともに、費用対効果も維持される。

リアルタイムプロセス監視

我々は、追跡する高度な監視システムを採用している:

| パラメータ | モニタリング方法 | アクション |

|---|---|---|

| 切断速度 | リアルタイムセンサー | 自動調整 |

| 工具摩耗 | 目視およびセンサー検査 | 予知保全 |

| 表面仕上げ | インプロセス測定 | パラメータの最適化 |

| 温度 | サーマルモニタリング | 冷却システムの調整 |

継続的改善

最適化に対する私たちのコミットメントには以下が含まれる:

- 定期的なプロセス・レビュー

- 新技術の導入

- 切削パラメータ・データベースの更新

- 継続的なスタッフ・トレーニング

これにより、加工技術の最前線に立ち続け、お客様に最適なソリューションを提供し続けることができるのです。

PTSMAKEは、このような包括的なサービスと能力を通じて、企業が機械加工において最適なSFMパラメータを達成できるよう支援します。高度な技術と堅牢な品質管理システムを組み合わせた当社の専門知識は、費用対効果と効率を維持しながら、一貫した高品質の結果を確実にお届けします。

標準的な材料であれ、難易度の高い合金であれ、私たちのチームはお客様の加工工程を最適化し、製造業務において可能な限り最良の結果を達成するお手伝いをいたします。