機械加工されたシャフトがアセンブリに合わないという経験はありませんか?寸法の不正確さが遅延や手戻りを引き起こすと、イライラしますよね。私は、早期摩耗や機器の故障につながる加工不良のシャフトで苦労しているエンジニアをたくさん見てきました。

機械加工におけるシャフトは、機械システムにおいて動力や回転運動を伝達するために設計された円筒形の部品です。一般的には、旋盤での旋削加工によって製造され、特定の直径、長さ、表面仕上げを達成するために材料が除去されます。

私は、多くのお客様のシャフト設計と製造工程の最適化をお手伝いしてきました。考慮すべき重要な点は、材料の選択、公差要件、表面仕上げの仕様などです。よくある落とし穴を避けるために、シャフト加工に関する重要な洞察をお話ししましょう。

シャフトの種類とは?

機械システムのシャフトの種類の多さに戸惑ったことはありませんか?多くのエンジニアは、プロジェクトに適したシャフトを選択する際にこの課題に直面し、間違ったタイプを選択すると、コストのかかる故障やシステムの非効率につながることがよくあります。

シャフトは、あるコンポーネントから別のコンポーネントに動力を伝達する回転機械要素です。シャフトには、ドライブシャフト、トランスミッションシャフト、カウンターシャフト、スピンドルシャフトなどの種類があり、それぞれ特定の用途や負荷要件に合わせて設計されています。

シャフトの分類を理解する

動力伝達方式に基づく

動力伝達シャフトは、動力の伝達方法によっていくつかのタイプに分類することができる:

トランスミッションシャフト

これらのシャフトは、動力源と動力を吸収する機械の間で動力を伝達する。最も一般的な例は、電気モーターとギアボックスをつなぐシャフトです。トランスミッションシャフトを設計する際には、ねじり強度と剛性の両方が重視されます。

スピンドルシャフト

工作機械によく見られるスピンドルシャフトは、切削工具や工作物を保持する重要な部品です。PTSMAKEでは、CNCマシン用の高精度スピンドルシャフトを頻繁に製造しています。 ランナウト1 公差は、正確な加工結果を得るために非常に重要です。

ドライブシャフト

これらのシャフトは、動力をある場所から別の場所へ、しばしば斜めに伝達する。自動車のドライブシャフトはその典型的な例で、トランスミッションとディファレンシャルをつないでいます。

形状とデザインに基づく

シャフトの形状が異なれば、用途も異なる:

| 形状タイプ | 特徴 | 一般的なアプリケーション |

|---|---|---|

| ストレート | 全体的に均一な直径 | 一般送電 |

| ステップ | 複数の直径セクション | 工作機械、ギアアセンブリ |

| スプライン | 外溝または内溝 | 自動車用トランスミッション |

| 中空 | チューブラー構造 | 軽量アプリケーション |

材料選択の考慮点

シャフトの材質の選択は性能に大きく影響する:

炭素鋼シャフト

- aisi 1040-1050:中強度用途

- AISI 4140-4150: より高い強度要求

- AISI 8620:焼入れ用途

ステンレスシャフト

PTSMAKEでの経験では、ステンレスシャフトを勧めることが多い:

- 腐食性環境

- 食品加工機器

- 医療機器

- マリンアプリケーション

耐荷重特性

荷重の種類を理解することは、シャフト設計にとって極めて重要です:

ねじり荷重

- 送電における主な考慮事項

- シャフトの直径計算に影響

- 慎重な材料強度分析が必要

曲げ荷重

- 横力によって生じる

- シャフトの長さとサポートに影響される

- シャフトのたわみを決定する上で重要

複合負荷

実際の用途のほとんどは、ねじり荷重と曲げ荷重の両方を伴うため、包括的な設計上の考慮が必要となります。

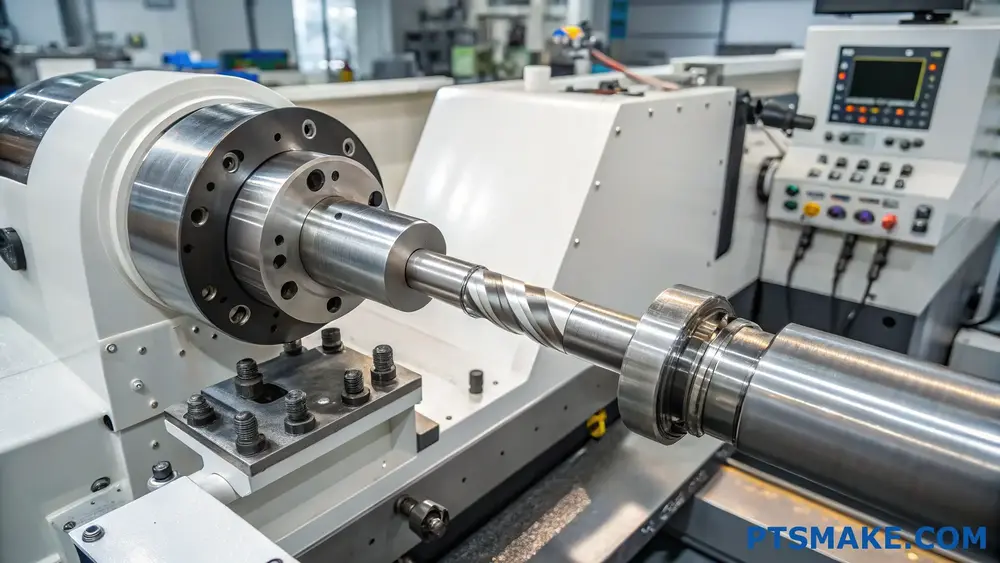

製造方法

PTSMAKEでは、様々な製造技術を採用しています:

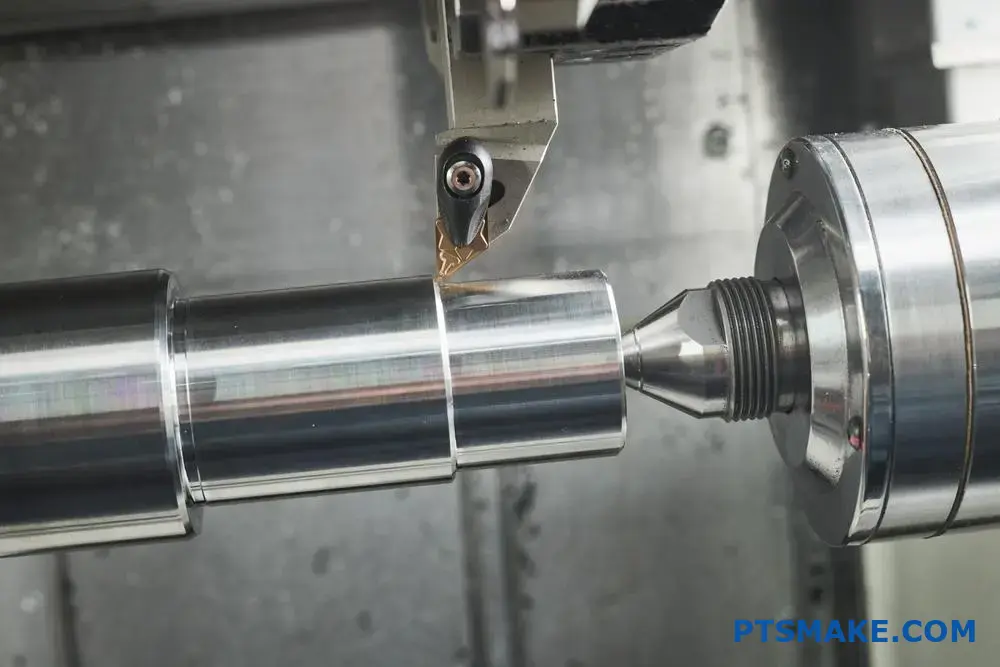

CNC旋盤加工

- 正確な直径制御

- 優れた表面仕上げ

- 複雑なプロファイル機能

研磨

- 高精度が要求される場合

- 熱処理後の仕上げ

- 厳しい公差達成

熱処理

- 表面硬化

- 体幹の強化

- 耐摩耗性の向上

品質管理対策

必須の品質チェックには以下が含まれる:

寸法検査

- 直径の測定

- 振れの検証

- 長さの確認

材料試験

- 硬度試験

- 表面仕上げ検査

- 必要に応じて非破壊検査

アプリケーション固有の考慮事項

さまざまな産業が特定のシャフト特性を要求する:

航空宇宙

- 軽量素材

- 高い強度対重量比

- 厳しい品質要求

自動車

- 様々な負荷に対する耐久性

- 費用対効果の高いソリューション

- 大量生産能力

産業機械

- ヘビーデューティー用途

- 長寿命

- メンテナンス

これらの包括的な分類と考慮事項を通じて、エンジニアは特定の用途に適したシャフトタイプをよりよく理解し、選択することができます。PTSMAKEでは、様々な産業や用途に最適な性能を保証するために、様々なシャフトタイプを製造する専門知識を培ってきました。

シャフトは何のために設計されているのか?

機械部品に予期せぬ故障が発生し、コストのかかるダウンタイムや修理が発生する理由を不思議に思ったことはありませんか?この問題の核心は、シャフトの設計要件を誤解していることにあることが多く、早期摩耗、予期せぬ故障、機器の効率低下につながります。

シャフトは、異なる機械部品間で動力とトルクを伝達するために設計された回転機械要素です。シャフトは、ギア、プーリー、フライホイールなどの回転要素を支える重要な役割を果たすと同時に、運転中に適切なアライメントと軸受荷重を維持します。

シャフトの基本機能を理解する

パワー・トランスミッション

シャフトの主な機能は、ある地点から別の地点へ動力を伝達することです。これには、以下のような様々な種類の荷重を扱うことが含まれる:

- 回転運動によるねじり荷重

- 連結部品からの曲げ荷重

- スラスト力によるアキシアル荷重

- 運転中の複合負荷

シャフトがこれらの荷重に耐えられるかどうかは、次の点に依存する。 応力分布2 パターンと材料特性。

耐荷重能力

シャフトは、様々な機械要素を維持しながら支えなければならない:

- 適切なアライメント

- 回転安定性

- 最小限のたわみ

- 構造的完全性

最適性能のための設計上の考慮事項

素材の選択

素材の選択はシャフトの性能に大きく影響します。一般的なシャフトの材質を比較してみましょう:

| 素材タイプ | メリット | ベストアプリケーション |

|---|---|---|

| 炭素鋼 | コストパフォーマンスが高く、強度が高い | 汎用機械 |

| 合金鋼 | より高い強度、より優れた耐摩耗性 | 重機 |

| ステンレス鋼 | 耐腐食性、クリーン操作 | 食品加工、化学工業 |

| 工具鋼 | 優れた耐摩耗性 | 高精度機械 |

幾何学的特徴

シャフトの形状は、その機能性において重要な役割を果たす:

直径のバリエーション

- 部品取り付け用の段付きセクション

- 応力集中を最小限に抑える緩やかな移行

- 負荷分散のための最適なサイジング

表面の特徴

- 部品固定用キー溝

- トルク伝達用スプライン

- 固定用ネジ部

スピードに関する重要な考慮事項

シャフトを設計する際には、次のことを考慮しなければならない:

- 動作速度

- 固有振動数

- 振動特性

- ダイナミックバランスの要件

製造面

PTSMAKEでは、シャフトの品質を確保するため、精密な加工技術を重視しています:

精密加工の要件

寸法精度

- 典型的な公差:重要な特徴に対して±0.001インチ

- 表面仕上げの要件32~63マイクロインチ

- 真円度管理 0.0005インチ以内

表面処理

- 強度向上のための熱処理

- 耐摩耗性のための表面硬化

- 特殊な環境下でのコーティング用途

品質管理対策

検査手順

- 寸法検証

- 振れ測定

- 材料認証

- 硬度試験

必要書類

- 製造図面

- 検査報告書

- 材料証明書

- 熱処理記録

アプリケーション固有の考慮事項

さまざまな産業が特殊なシャフト設計を必要とする:

自動車用途

- 高速運転

- 変化する負荷条件

- 厳格なバランス要件

- 耐久性基準

産業機械

- 連続運転

- 重負荷容量

- メンテナンスのしやすさ

- 環境への配慮

精密機器

- 高精度の要求

- 最小限の振動

- 特別な材料が必要

- 重要な表面仕上げ

メンテナンスと信頼性

長期的なパフォーマンスを確保する:

定期点検スケジュール

- 摩耗の目視チェック

- アライメント検証

- ベアリングの状態監視

- 振動解析

予防メンテナンス

- 潤滑要件

- 部品交換の間隔

- パフォーマンス・モニタリング

- ドキュメンテーションの実践

適切な設計、製造、メンテナンスにより、シャフトは意図されたライフサイクルを通じて信頼性の高いサービスを提供することができます。重要なのは、特定のアプリケーションの要件を理解し、これらのニーズを満たすために適切な設計機能を実装することです。

シャフトはどこで使われるのか?

機械システムのいたるところにシャフトがあるのを不思議に思ったことはありませんか?自動車のドライブトレインから産業機械に至るまで、これらの一見単純な部品は重要な役割を担っていますが、多くのエンジニアは異なるシャフトタイプの最適な用途を特定するのに苦労しています。

シャフトは、動力や運動を伝達する回転機器に使用される重要な機械部品です。自動車用トランスミッション、産業機械、発電装置、工作機械、その他回転運動や動力伝達が必要な様々な用途に使用されています。

シャフトの一般的な用途

自動車産業

自動車分野では、さまざまな部品にシャフトが多用されている。ドライブシャフトはエンジンから車輪に動力を伝達し、カムシャフトはエンジンのバルブタイミングを制御します。PTSMAKEでは、数え切れないほどの自動車用精密シャフトを加工してきました。 ねじり剛性3 最適なパフォーマンスを発揮するために重要なことである。

産業機械

製造装置はシャフトシステムに大きく依存しています。コンベアシステム、ポンプ、工業用ミキサーはすべて、さまざまなタイプのシャフトを組み込んでいます。これらの部品が正しく機能するためには、特定の材料特性や精密な寸法公差が要求されることがよくあります。

発電

発電所では、シャフトはタービンや発電機で重要な役割を果たしています。これらの用途では、高速で負荷がかかるため、極めて高い精度が要求されます。シャフトは、振動を防止し、効率的な発電を保証するために、完璧なバランスとアライメントを維持する必要があります。

用途に応じたシャフトの種類

| シャフトタイプ | 主要用途 | 主な特徴 |

|---|---|---|

| ドライブシャフト | パワー・トランスミッション | 高トルク容量、バランス設計 |

| カウンターシャフト | スピード/方向転換 | コンパクトなマルチギアマウント |

| スプラインシャフト | 可変位置パワートランスミッション | 強化されたトルク容量、摺動能力 |

| フレキシブルシャフト | 非線形経路での電力伝送 | 折り曲げ可能、トルク容量を維持 |

航空宇宙用途

航空宇宙産業では、最も精密なシャフト・アプリケーションが要求されます。これらの部品は、軽量でありながら驚異的な強度が要求され、多くの場合、チタン合金のようなエキゾチックな材料から機械加工されます。PTSMAKEのCNC加工能力は、このような高精度の要求に特に適しています。

重要な設計上の考慮事項

素材の選択

素材の選択はシャフトの性能に大きく影響する:

- 炭素鋼:一般的な用途

- ステンレス鋼:耐腐食性環境

- 合金鋼: 高応力用途

- チタン航空宇宙および軽量化用途

表面仕上げの要件

表面仕上げはシャフトの性能に重要な役割を果たす:

- 走行面には特定の粗さ値が必要

- 精密な寸法管理が必要なベアリングシート

- 耐摩耗性のために表面処理が必要な場合がある

製造方法

CNC旋盤加工

最新のCNC旋盤は、シャフト製造に優れた精度を提供します。このプロセスにより

- 厳しい公差(多くの場合±0.001インチ以内)

- 優れた表面仕上げ

- 複雑な機能の統合

- 高い生産効率

研磨作業

加工後の研削は、しばしば確実なものとなる:

- 優れた表面仕上げ

- 正確な直径制御

- 丸みの改善

- 耐摩耗性の向上

品質管理対策

検査方法

シャフトの品質管理には以下が含まれる:

- 寸法検証

- 真円度チェック

- 表面仕上げ測定

- 材料硬度試験

- 真直度の検証

アプリケーション固有の要件

高速アプリケーション

高速シャフトには特別な配慮が必要だ:

- ダイナミックバランシング

- 特殊素材の選択

- 正確なアライメント機能

- 特定の表面仕上げ要件

ヘビーデューティー用途

ヘビーデューティー用:

- 材料特性の向上

- より大きな安全係数

- 特殊熱処理

- 追加の表面硬化

シャフトアプリケーションの将来動向

シャフト・アプリケーションの進化は続いている:

- スマート・センサーの統合

- 先端素材の使用

- 表面処理の強化

- デザインの最適化

- IoTシステムとの統合

PTSMAKEでの経験を通じて、様々な業界において精密加工シャフトへの需要が高まっていることを実感しています。当社の高度なCNC加工能力は、最高の品質基準を維持しながら、これらの進化する要件に対応することを可能にします。

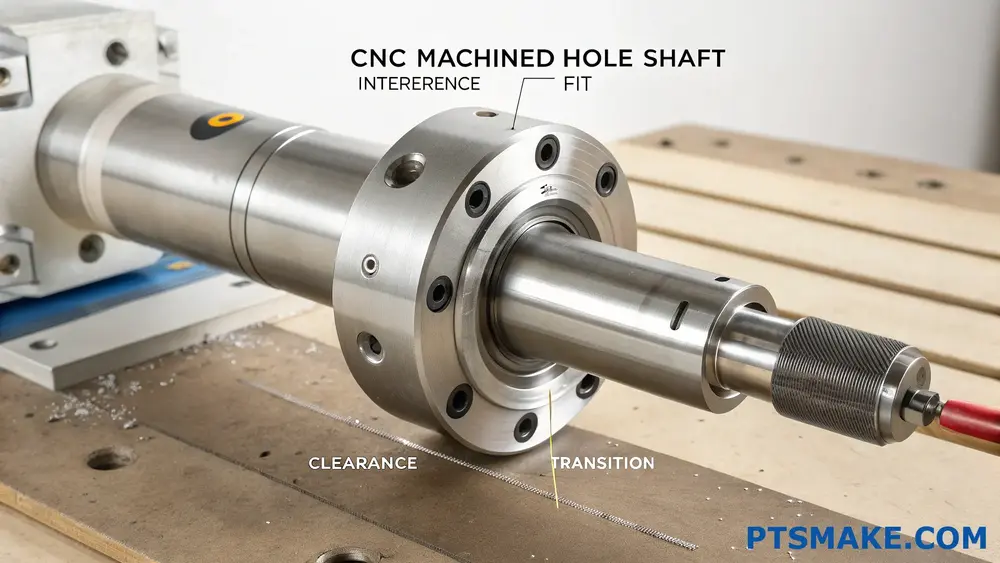

CNC加工で穴シャフトをフィットさせるには?

機械加工プロジェクトで、穴とシャフトの不一致というイライラする課題に直面したことはありませんか?正しく組み立てられない部品や、さらに悪いことに、不適切なはめあいのために早期に磨耗してしまう部品の頭痛の種は、費用のかかる悪夢になりかねません。

CNC機械加工における穴とシャフトのはめあいを理解することは、精密な部品組立を実現するために極めて重要です。適切な公差クラスを選択し、適切な寸法を確保することで、嵌合部品間の機能的な機械的接続を実現します。

耐性クラスを理解する

穴とシャフトのはめあいを成功させる基本は、公差クラスを理解することにあります。この標準化されたクラス分けは 寸法計測4 製造工程全体にわたってPTSMAKEでは、ISOとANSIの両方の規格に準拠し、グローバルな互換性を維持しています。

穴の一般的な公差クラス:

| 許容範囲クラス | 代表的なアプリケーション | 精度レベル |

|---|---|---|

| H7 | 一般機械 | 標準精度 |

| H6 | 精密機器 | 高精度 |

| H5 | 楽器部品 | 非常に高い精度 |

シャフトの一般的な公差クラス:

| 許容範囲クラス | 代表的なアプリケーション | 精度レベル |

|---|---|---|

| f7 | スライディングフィット | 標準精度 |

| h6 | ロケーション・フィット | 高精度 |

| k6 | 軽いプレスフィット | 干渉フィット |

フィットの種類とその用途

クリアランス

これらのフィットは、シャフトと穴の間にスペースを提供し、動きを可能にします。潤滑が必要なベアリングやブッシュなど、定期的な組み立てと分解が必要な部品には、クリアランス・フィットをお勧めします。

トランジション・フィット

トランジション・フィットは、最小限のクリアランスまたはわずかな干渉を提供します。正確な位置決めが必要で、時々分解する部品に最適です。当社の顧客は、位置決めピンや半永久的なアセンブリにこれらのフィットを使用することがよくあります。

干渉フィット

プレスフィットとも呼ばれるこれらの接続は、コンポーネント間の強力な結合を作成します。PTSMAKEでは、永久的なアセンブリに必要な正確な干渉を達成するために、加工プロセスを慎重に制御します。

ホール・シャフト・フィット製造における重要な要素

表面仕上げの要件

表面仕上げはフィットの品質に大きく影響します。私たちが考慮することは以下の通りです:

- スライディングフィットのRa値0.8-1.6 µm

- 干渉フィットのRa値0.4-0.8 µm

- 最適なパフォーマンスを実現する表面パターンの方向性

素材に関する考察

素材が異なれば、アプローチも異なる:

- 熱膨張係数

- 材料の硬度と耐摩耗性

- フィットの安定性に影響する環境要因

CNC加工フィットのベストプラクティス

プリプロダクション・プランニング

- エンジニアリングの図面を徹底的に見直す

- トレランス・スタックアップの検証

- 加工中の熱影響を考慮する

製造工程管理

- 定期的な工具摩耗監視

- 温度管理された環境

- インプロセス測定検証

品質検証

- 精密測定器を使用する

- すべての重要な寸法を文書化する

- 必要に応じて組立テストを実施する

共通の課題と解決策

温度効果

温度変化はフィット精度に大きな影響を与えます。私たちは、一貫した結果を保証するために、製造施設で厳格な温度管理を行っています。

工具摩耗補正

定期的な工具の状態監視と補正調整により、生産工程全体を通して精度を維持することができます。

素材固有の課題

素材が異なれば、独自の課題も出てくる:

- アルミニウム熱膨張の考慮

- スチール工具摩耗管理

- プラスチック寸法安定制御

測定および検証方法

測定ツールの選択

| ツールタイプ | 申し込み | 精度レベル |

|---|---|---|

| マイクロメーター | 外形寸法 | ±0.001mm |

| ボアゲージ | 内寸法 | ±0.002mm |

| CMM | 複雑な形状 | ±0.001mm |

品質管理手順

- 最初の記事検査

- 定期的な工程内チェック

- 最終寸法確認

- 該当する場合は適合検査

コスト最適化戦略

穴とシャフトのはめあいを設計する際には、以下のようなコスト削減のアプローチを考慮してください:

- 機能要件に基づき、適切な公差クラスを選択する

- 加工シーケンスの最適化

- 可能な限り標準サイズを使用する

- 代替製造方法の検討

トラブルシューティングガイド

よくある問題と解決策

- フィットが一定しない:機械のキャリブレーションをチェック

- 表面仕上げが悪い:切削パラメータの見直し

- サイズのばらつき:環境条件を監視する

- 組み立ての難しさ:測定器の校正を確認する

機械設計でシャフトを設計するには?

機械の故障につながるシャフト設計の失敗に悩まされたことはありませんか?あるいは、シャフト部品の適切な材料と寸法を決定する際に課題に直面したことはありませんか?このような問題は、一見簡単な設計作業を複雑なエンジニアリングパズルに変えてしまう可能性があります。

よく設計されたシャフトは、荷重条件、材料の選択、寸法精度を慎重に考慮する必要があります。設計プロセスでは、応力分布を分析し、安全係数を計算し、特定のアプリケーション要件を満たしながら、相手部品との適切なアライメントを確保します。

主要な設計パラメータを理解する

負荷分析

シャフト設計の第一歩は、シャフトが遭遇する様々な荷重を理解することです。PTSMAKEでの仕事の中で、信頼性の高いシャフト性能を実現するためには、包括的な荷重解析が重要であることを学びました。これには以下が含まれます:

- 動力伝達によるねじり荷重

- 横力による曲げモーメント

- スラスト力によるアキシアル荷重

- 複数の負荷タイプによる複合応力

素材選択基準

材料の選択はシャフトの性能に重要な役割を果たす。材料は適切な 降伏強度5 といった本質的な特性を備えている:

| プロパティ | 重要性 | 共通要件 |

|---|---|---|

| 引張強度 | 高い | 350-1000 MPa |

| 耐疲労性 | クリティカル | >107サイクル以上 |

| 硬度 | 中程度 | 150-300 HB |

| 加工性 | 重要 | グッド~エクセレント |

用途に応じた設計上の考慮点

産業機械

産業用途では、私は以下の点に注目することを勧める:

- 剛性要件

- 環境要因

- メンテナンスのしやすさ

- コスト

精密機器

精密機器用のシャフトを設計する際には、次のことを考慮してください:

- 寸法安定性

- 表面仕上げの要件

- 熱膨張特性

- 防振の必要性

重要な設計要素

ストレス集中

注意を要する主な分野は以下の通り:

- キー溝とスプライン

- 肩ヒレ

- グルーヴの位置

- スレッドの詳細

サイズと公差の仕様

| 特徴 | 標準公差 | 備考 |

|---|---|---|

| 直径 | ±0.025mm | 臨界面 |

| 丸み | 0.01mm | 走行面 |

| 集中力 | 0.02mm | 複数の直径 |

| 表面仕上げ | Ra 0.4-1.6 | 耐荷重エリア |

製造に関する考慮事項

加工プロセスの選択

PTSMAKEでは、最適な結果を保証するために、シャフト製造工程を改良してきました:

- CNC旋盤による一次成形

- 精密面研削

- 熱処理のタイミング

- 表面仕上げ方法

品質管理対策

必須の品質チェックには以下が含まれる:

- 寸法検証

- 材料認証

- 硬度試験

- 表面仕上げ検査

- 振れ測定

デザイン最適化のヒント

コスト削減戦略

- 可能な限り寸法を標準化する

- 複雑な機能を最小限に抑える

- 製造能力を考慮する

- 入手しやすい材料を使う

パフォーマンス向上

シャフトの性能を最大限に引き出す:

- 応力分布の最適化

- 適切な安全係数を導入する

- ダイナミックバランシングの要件を考慮する

- 適切な潤滑計画

実施要項

必要書類

適切な文書には、以下を含めるべきである:

- 公差を含む詳細図面

- 素材仕様

- 表面仕上げの要件

- 熱処理パラメーター

- 組立手順

試験プロトコル

最終承認の前に:

- 静的負荷試験

- ダイナミック・バランス・チェック

- 寸法検証

- 材料特性の確認

- 組み立ての適合性検証

メンテナンスと耐用年数

予防メンテナンス

定期的なメンテナンスは、以下の点に重点を置くべきである:

- ベアリングの状態監視

- アライメントチェック

- 潤滑スケジュール

- 摩耗検査

- 振動解析

ライフサイクルに関する考察

最適な耐用年数を設計する:

- 摩耗パターンの予測

- 代替選手の計画

- 環境要因を考慮する

- 保護機能の実装

シャフト設計の成功は、これらの様々な要素を慎重にバランスさせることにあります。PTSMAKEでは、設計・製造プロセスを通じてお客様と緊密なコミュニケーションを保ちながら、これらのガイドラインに従うことで、一貫して優れた結果を達成してきました。この包括的なアプローチにより、当社のシャフト設計は、直近の性能要件と長期的な信頼性目標の両方を満たすことができます。

高応力環境でのシャフト加工に最適な材料とは?

高い応力下でシャフト部品が予期せぬ故障に直面したことはありませんか?高価な装置のダウンタイムから潜在的な安全上の危険まで、その結果は壊滅的なものになる可能性があります。多くのエンジニアは、精度を維持しながら過酷な条件に耐える適切な材料を選択するのに苦労しています。

高応力のシャフト加工用途では、強度、靭性、加工性の優れた組み合わせにより、4140や4340のような合金鋼が最適な選択肢となります。これらの材料は、優れた耐疲労性を提供し、過酷な条件下でも寸法安定性を維持することができます。

高応力シャフトの材料特性を理解する

高応力環境でのシャフト加工に使用する材料を選択する場合、いくつかの重要な特性を考慮する必要があります。材料は適切な 降伏強度6 は、良好な加工性を維持しながらPTSMAKEでは、これらの特性を慎重に評価し、最適なパフォーマンスを保証します:

シャフト用途の主要材料特性

| プロパティ | 説明 | 重要性 |

|---|---|---|

| 引張強度 | 張力による破断への耐性 | 耐荷重にとって重要 |

| 硬度 | 表面の変形に対する耐性 | 耐摩耗性に影響 |

| 耐疲労性 | 繰り返し荷重に耐える能力 | 早期故障を防ぐ |

| 加工性 | 材料除去の容易さ | 製造コストへの影響 |

高ストレス・シャフト用トップ・マテリアル・チョイス

1.合金鋼 4140

この素材は、強度と靭性のバランスに優れている。クロムとモリブデンを含有し、強度と靭性のバランスに優れています:

- 強化された硬化性

- 優れた耐摩耗性

- 優れた疲労強度

- 優れたねじり強度

2.合金鋼 4340

高い応力がかかる用途に最適な4340は、その性能を発揮する:

- 4140よりも高い強度

- より優れた耐衝撃性

- 優れた疲労特性

- 優れた深部硬化能力

3.ステンレス鋼 17-4 PH

腐食性の環境では、この析出硬化ステンレス鋼が役立ちます:

- 優れた耐食性

- 高強度

- 優れた寸法安定性

- 優れた摩耗特性

材料選択の考慮点

動作環境要因

使用環境は材料の選択に大きく影響する:

- 温度変化

- 腐食性要素への暴露

- 潤滑油の有無

- 周囲湿度レベル

負荷特性

負荷パターンを理解することは非常に重要だ:

- 静的負荷と動的負荷

- 衝撃荷重の頻度

- ねじり応力要件

- 曲げモーメントの考慮

製造に関する考慮事項

製造工程は、望ましい特性を実現する上で重要な役割を果たす:

熱処理オプション

| 治療タイプ | メリット | アプリケーション |

|---|---|---|

| 焼き入れ | 硬度アップ | 高摩耗部分 |

| 焼き戻し | タフネスの向上 | 耐衝撃部品 |

| ノーマライゼーション | 機械加工性の向上 | 汎用 |

表面仕上げの要件

用途によっては、特定の表面仕上げが必要となる:

- ベアリング・フィットの接地面

- シール部用研磨面

- 潤滑保持性を向上させる粗い仕上げ

費用対効果分析

素材を選ぶ際には、次のことを考慮する:

- 原材料費

- 加工時間と複雑さ

- 熱処理要件

- 期待耐用年数

- メンテナンスの必要性

PTSMAKEでは、お客様が性能を損なうことなく最適な費用対効果を達成できるよう、これらの要素のバランスを取るお手伝いをします。シャフト加工における当社の経験により、特定の用途に最高の価値を提供する材料を推奨することができます。

品質管理対策

安定したパフォーマンスを保証する:

- 材料認証検証

- 複数箇所での硬さ試験

- 必要に応じて非破壊検査

- 寸法精度の検証

- 表面仕上げ測定

シャフト素材の将来動向

この業界にはいくつかの発展が見られる:

- 先進複合材料

- ハイブリッド素材ソリューション

- 表面処理の革新

- モニタリング機能を備えたスマート素材

シャフトの加工工程で精度と品質を確保するには?

仕様に合わないシャフトを受け取り、組立の問題やプロジェクトの遅れにつながったことはありませんか?機械加工されたシャフトが寸法にばらつきがあったり、表面仕上げが悪かったりすると、特に最終組み立てまでこれらの問題が明らかにならない場合は、イライラします。

シャフト加工の品質管理には、適切な工具、正確な測定、厳格な検査プロトコルを組み合わせた体系的なアプローチが必要です。製造工程全体で包括的な品質保証対策を実施することで、メーカーは正確な仕様を満たす高精度のシャフトを一貫して製造することができます。

重要品質パラメータの理解

寸法精度

シャフト製造において、厳しい公差を維持することは非常に重要です。PTSMAKEでは、重要な寸法について±0.005mmの公差を達成することに重点を置いています。このレベルの精度は、アセンブリの適切な適合と機能を保証します。寸法精度に影響する主な要因は以下の通りです:

- 工作機械の校正

- 加工中の温度制御

- 工具摩耗補正

- 適切なワークの固定

表面品質要件

表面仕上げは、シャフトの性能と寿命に直接影響します。その 表面粗さ7 要件は通常、用途によって異なる:

| アプリケーション・タイプ | Ra値(μm) | 一般的な使い方 |

|---|---|---|

| 汎用 | 1.6 - 3.2 | 基本的な動力伝達 |

| 精密 | 0.4 - 1.6 | モーターシャフト |

| 高精度 | 0.1 - 0.4 | 航空宇宙部品 |

工程管理対策

材料の選択と検証

適切な材料選択は、シャフト品質の基本です。私たちはそれを実践しています:

- 材料認証検証

- 加工前の硬度試験

- 必要に応じて粒構造解析

- 化学組成の確認

加工パラメータの最適化

以下のパラメータは慎重なコントロールが必要である:

切断速度

- 材料特性に合わせる

- 表面仕上げの要件を考慮する

- 工具寿命の最適化

フィード・レート

- 生産性と表面品質のバランス

- さまざまな操作に対応

- 切断力を監視する

切り込み

- 熱影響のコントロール

- 寸法安定性の維持

- 工具寿命の最適化

品質検査プロトコル

工程内検査

加工中の定期的なチェックは、欠陥を防ぐのに役立つ:

- 重要な段階での寸法検証

- 表面粗さモニタリング

- 真円度測定

- 工具摩耗検査

最終検査方法

私たちは包括的な最終検査技術を採用しています:

幾何学的特徴

- 真直度測定

- 真円度の検証

- 同心度チェック

表面品質

- 目視検査

- 表面粗さ測定

- 材料の欠陥検出

高度な品質保証技術

統計的工程管理

SPCの導入は、一貫した品質の維持に役立つ:

| コントロール・アスペクト | モニタリング方法 | アクションのしきい値 |

|---|---|---|

| 直径の変化 | Xバーチャート | ±2σ |

| 表面仕上げ | 個別バリューチャート | 制御上限 |

| 工具摩耗 | ランチャート | 工具寿命のしきい値 |

文書化とトレーサビリティ

詳細な記録を維持することで、品質の一貫性を確保する:

- 材料認証

- プロセスパラメーター

- 検査結果

- 不適合報告書

- 取られた是正措置

環境制御

精密機械加工では、温度管理が重要な役割を果たす:

店舗環境

- 温度:20℃±1

- 湿度: 45-55%

- 空気ろ過

- 防振

素材の安定化

- 加工前の温度均一化

- 適切な保管条件

- 取扱手順

継続的改善の実践

私たちの品質へのこだわり

定期的なプロセス監査

- 毎月の業績評価

- 機器の校正チェック

- オペレーター・トレーニング評価

テクノロジー・アップデート

- 新しい測定方法

- 高度な切削工具

- プロセス自動化の機会

問題予防策

安定した品質を維持すること:

予防メンテナンス

- 定期的な機械校正

- 工具の状態監視

- クーラントシステムのメンテナンス

運営基準

- 詳細な作業指示

- 品質チェックポイント

- オペレーター・トレーニング・プログラム

PTSMAKEでは、これらの品質管理対策をシャフト加工工程に組み込んでおり、その結果、不良率は0.1%以下、顧客満足度は98%を超えています。当社の体系的なアプローチにより、各シャフトが仕様を満たし、または上回ることを保証し、お客様のアプリケーションに信頼性の高い性能を提供します。

シャフト加工の耐久性を向上させる表面処理とは?

すべての寸法仕様を満たしているにもかかわらず、早期に故障したシャフト部品を受け取ったことがありますか?表面の劣化が部品の故障につながるのは、特に機械加工工程が完璧に思えたときに、イライラさせられます。この課題は、製品の信頼性とメンテナンスコストに深刻な影響を与えます。

機械加工シャフトの表面処理は、耐久性を高めるために非常に重要です。主な方法には、窒化、浸炭、高周波焼入れ、クロムめっきなどがあります。これらの処理は、シャフトのコア特性を維持しながら、より硬く耐摩耗性のある表面を作り出し、部品の寿命と性能を大幅に延ばします。

表面処理の基礎を理解する

シャフト加工において、表面処理は単なるオプションではなく、部品の寿命を左右する重要なプロセスです。主な目標は、コア材料の特性を維持しながら表面特性を向上させることです。PTSMAKEでは、様々な用途に最適な結果が得られるよう、表面処理工程を改良してきました。

表面処理の種類

| 治療タイプ | メリット | 代表的なアプリケーション |

|---|---|---|

| 窒化 | 表面硬度が高く、耐摩耗性が向上 | ギアシャフト、クランクシャフト |

| 浸炭 | 疲労強度と耐摩耗性の向上 | ドライブシャフト、カムシャフト |

| 軟窒化処理 | 窒化と浸炭の複合効果 | 産業用ヘビーデューティーシャフト |

- 機械的治療

| プロセス | メリット | 用途 |

|---|---|---|

| ショットピーニング | 耐疲労性の向上 | 高ストレス用途 |

| バニシング | より良い表面仕上げ、圧縮応力 | 精密部品 |

| 冷間圧延 | 表面硬度が向上し、仕上がりが良くなった | ベアリング表面 |

正しい治療法の選択

表面処理の選択は、いくつかの要因によって決まる:

素材に関する考察

- 母材の炭素含有量

- 希望するケースの深さ

- コア物件要件

- コスト制約

応募資格

- 動作環境

- 負荷条件

- 速度要件

- メンテナンスへの期待

工程管理と品質保証

PTSMAKEでは、厳格な工程管理措置を維持している:

重要なパラメーター

- 治療中の温度管理

- 治療時間の最適化

- 環境条件モニタリング

- 治療後の検査プロトコル

品質検証方法

- 表面硬度試験

- ケースの深さ測定

- 微細構造解析

- 寸法検証

産業別アプリケーション

さまざまな産業が特定の表面処理アプローチを必要としている:

自動車産業

- クランクシャフト:通常、高周波焼入れが必要

- カムシャフト:しばしば窒化処理される

- ドライブシャフト:通常は浸炭処理

航空宇宙用途

- 着陸装置部品:ショットピーニング+クロムメッキ

- タービンシャフト特殊熱処理の組み合わせ

- アクチュエータシャフト:精密表面硬化

産業機械

- 重機用シャフトディープケースハードニング

- 高速スピンドル表面処理付き精密研削

- 動力伝達シャフト熱処理と化学処理の組み合わせ

コスト・ベネフィット分析

表面処理を検討する際には、評価を行う:

直接経費

- 治療プロセス費用

- 設備投資

- 材料費

- 労働条件

長期的なメリット

- 部品寿命の延長

- メンテナンスの必要性を低減

- パフォーマンスの向上

- 交換頻度の低下

環境への配慮

現代の表面処理工程は、これに対処しなければならない:

持続可能性の要因

- エネルギー消費

- 化学物質の使用

- 廃棄物管理

- 環境コンプライアンス

グリーン・オルタナティブ

- 低温プロセス

- 環境に優しい化学物質

- 廃棄物削減の方法

- エネルギー効率の高い機器

PTSMAKEの表面処理施設は、品質と環境への責任を両立させるため、最先端の技術を備えています。プロセスを改善し、進化する業界標準に対応するため、研究開発に継続的に投資しています。

今後の動向

表面処理の分野は進化している:

新たなテクノロジー

- プラズマベースの治療

- ナノ表面改質

- ハイブリッド処理法

- スマート・コーティング・システム

インダストリー4.0の統合

- リアルタイムプロセス監視

- 自動化された品質管理

- データに基づく最適化

- 予知保全機能

規模に応じた費用対効果の高いシャフト加工のための主な考慮事項とは?

シャフトの生産規模を拡大する際、品質とコストのバランスという課題に直面したことはありませんか?特に生産量が増え、納期が厳しくなると、多くのメーカーはコストを管理しながら精度を維持することに苦労します。

費用対効果の高いシャフト加工を大規模に行うには、材料の選択、生産ワークフローの最適化、品質管理システム、自動化プロセスを慎重に検討する必要があります。成功するかどうかは、厳しい公差と表面仕上げの要件を維持しながら、これらの要素のバランスを取るかどうかにかかっています。

材料選択戦略

費用対効果の高いシャフト加工の基本は、賢い材料の選択から始まります。材料を選択する際には、加工性と耐久性の両方を考慮する必要があります。PTSMAKEでは、コストと要求性能のバランスをとる材料選択への体系的なアプローチを開発しました。

シャフト製造用一般材料

| 素材タイプ | 機械加工性評価 | コスト係数 | ベストアプリケーション |

|---|---|---|---|

| 炭素鋼 | 高い | 低い | 汎用シャフト |

| ステンレス鋼 | ミディアム | ミディアム | 耐食アプリケーション |

| 合金鋼 | ミディアム-ハイ | ミディアム-ハイ | 高ストレス用途 |

| アルミニウム | 非常に高い | ロー・ミディアム | 軽量シャフト |

生産ワークフローの最適化

の費用対効果を達成するためには、生産ワークフローの最適化が極めて重要である。 バッチ生産9.よく設計されたワークフローは、セットアップ時間を短縮し、材料の無駄を最小限に抑えます。

セットアップ時間短縮テクニック

- 標準化された工具配置

- あらかじめ設定されたツール構成

- デジタル作業指示書

- クイックチェンジ・フィクスチャー

品質管理の統合

強固な品質管理システムを導入することで、コストのかかる手戻りを防ぎ、一貫した生産性を確保することができます。当社のアプローチには以下が含まれます:

工程内検査方法

- 自動直径チェック

- 表面粗さモニタリング

- 幾何公差の検証

- リアルタイムデータ収集

高度加工技術

現代のCNC技術は、費用対効果の高い生産を実現する上で重要な役割を果たしています。主な検討事項は以下の通りです:

機械選定基準

- スピンドル回転数

- 工具交換時間

- 軸精度

- 電源要件

- 維持費

表面仕上げに関する考慮事項

表面仕上げの品質は、機能性と生産コストの両方に直接影響します。私たちは、以下の点に重点を置いています:

表面処理オプション

| 治療タイプ | コストへの影響 | メリット | アプリケーション |

|---|---|---|---|

| 研磨 | ミディアム-ハイ | 高精度 | 臨界面 |

| 研磨 | ミディアム | 外観の向上 | 美的要件 |

| ショットピーニング | ロー・ミディアム | 疲労寿命の向上 | 応力が重要な部品 |

工具管理戦略

効果的な工具管理は生産コストに大きく影響します。考えてみてください:

- 工具寿命モニタリング

- 切削パラメータの最適化

- ローテーション・スケジュールの挿入

- 冷却水管理

生産計画に関する考察

効率的な生産計画により、費用対効果を維持することができる:

バッチサイズの最適化

- セットアップ・コスト分析

- マテリアルハンドリングの効率

- 設備利用

- 在庫管理

コスト管理対策

生産規模を拡大しながら収益性を維持するために、以下を実施する:

- 定期的なコスト分析レビュー

- サプライヤー関係管理

- 廃棄物削減プログラム

- エネルギー効率の取り組み

オートメーションの統合

自動化を取り入れることで、人件費を大幅に削減し、一貫性を向上させることができる:

オートメーションの機会

- マテリアルハンドリングシステム

- ロボットによるローディング/アンローディング

- 自動測定

- デジタルプロセス監視

トレーニングと技能開発

オペレーター・トレーニングへの投資は、以下のような長期的なコスト効果をもたらす:

- エラー率の低減

- セットアップ効率の向上

- 問題解決能力の向上

- 設備稼働率の向上

PTSMAKEでは、これらの戦略を成功裏に実行し、競争力のある価格を維持しながら、高品質のシャフト加工サービスを提供しています。私たちのアプローチは、技術的な専門知識と実践的な経験を組み合わせることで、お客様に最適な結果をもたらします。

カスタムシャフト加工プロジェクトで信頼できるサプライヤーを選ぶには?

精密シャフトが仕様に合わず、生産の遅れや予算超過を招いたことはありませんか?あるいは、品質問題が発生したときに姿を消したサプライヤーと取引したことはありませんか?これらのシナリオは、製造プロジェクトを悪夢に変える可能性があります。

カスタムシャフト加工の信頼できるサプライヤーを選ぶには、その技術力、品質管理システム、コミュニケーション効率、実績を評価する必要があります。理想的なパートナーは、精密加工の専門知識を示し、一貫した品質基準を維持し、迅速な顧客サービスを提供することです。

技術力の評価

機械設備評価

サプライヤーの機械加工能力は、カスタムシャフトの品質に直接影響します。PTSMAKEでは、以下のような最新のCNCマシンを理解しています。 容積補償10 システムは、厳しい公差を達成するために不可欠である。

主な設備は以下の通り:

| 設備タイプ | 重要性 | 品質への影響 |

|---|---|---|

| CNC旋盤 | クリティカル | 寸法精度 |

| 研削盤 | 高い | 表面仕上げ |

| CMM装置 | エッセンシャル | 品質検証 |

| 材料試験 | 重要 | 素材の完全性 |

材料加工の専門知識

サプライヤーは、シャフト製造に一般的に使用される様々な材料に関する包括的な知識を示すべきである:

- ステンレス

- 炭素鋼

- 合金鋼

- アルミニウム合金

品質管理システム

ドキュメンテーションと認証

を持つサプライヤーを探す:

- ISO 9001:2015認証取得

- 業界固有の資格

- 文書化された品質手順

- 定期的な監査記録

検査方法

品質管理には以下が含まれる:

- 最初の記事検査

- インプロセス・チェック

- 最終寸法確認

- 表面仕上げ測定

- 材料認証

コミュニケーションと応答時間

プロジェクト管理能力

効果的なコミュニケーションには以下が含まれる:

- 専任のプロジェクト・マネージャー

- 定期的な進捗状況のアップデート

- 技術相談

- 問い合わせへの迅速な対応

デジタル・インフラ

現代のサプライヤーは、それを提供すべきである:

- オンライン注文システム

- リアルタイム生産追跡

- デジタル・ドキュメンテーション

- CAD/CAM機能

コストと価値の評価

価格体系

これらの要因を考えてみよう:

- 材料費

- 製造時間

- セットアップ料金

- 数量割引

- 配送オプション

付加価値サービス

提供するサプライヤーを探す:

- 設計最適化の提案

- 材料選択支援

- 組立サービス

- 在庫管理

生産能力とリードタイム

製造の柔軟性

サプライヤーはそれを実証する必要がある:

- さまざまな注文量に対応する能力

- 迅速な切り替えが可能

- 複数のマシンが利用可能

- バックアップ生産計画

リードタイム管理

評価する:

- 標準リードタイム

- 急ぎの注文にも対応

- 納期厳守の実績

- 生産スケジューリングの効率化

サンプル・プロトタイプサービス

プロトタイプ開発

信頼できるサプライヤーが提供すべきものである:

- ラピッドプロトタイピングオプション

- 代替素材

- デザイン・フィードバック

- 費用対効果の高いソリューション

評価プロセス例

探せ:

- 無料または低価格のサンプル

- 迅速な納期

- 詳細な検査報告書

- 性能試験能力

ポストプロダクション・サポート

品質保証

サプライヤーが提供することを確認する:

- 明確な保証条件

- 欠陥解決プロセス

- 代替政策

- 品質文書

テクニカルサポート

貴重なサポートには以下が含まれる:

- 設置ガイダンス

- トラブルシューティングのサポート

- パフォーマンスの最適化

- メンテナンスに関する推奨事項

地理的位置と物流

出荷能力

考えてみよう:

- 国際輸送の経験

- 梱包方法

- 輸送パートナー

- カスタムクリアランスの専門知識

ロケーションの利点

評価する:

- タイムゾーンの違い

- コミュニケーションの障壁

- 文化理解

- 現地規制

業界経験および参考文献

市場での存在感

探せ:

- 創業年数

- 業界からの評価

- お客様の声

- プロジェクト・ポートフォリオ

リファレンス・チェック

検証する:

- 過去のプロジェクトの成功

- 顧客満足度

- 問題解決

- 長期的な関係

財務の安定性

ビジネスの健全性指標

評価する:

- 信用格付け

- 財務諸表

- 設備投資

- 成長軌道

シャフトの振れ測定と加工精度への影響については、こちらをクリックしてください。 ↩

最適なシャフト設計のための応力解析技術の詳細については、こちらをクリックしてください。 ↩

ねじり剛性がシャフトの性能と選択にどのように影響するかについては、こちらをクリックしてください。 ↩

正確な製造公差のための高度な測定技術については、こちらをクリックしてください。 ↩

材料降伏強度の計算と最適化技術の詳細については、こちらをクリックしてください。 ↩

降伏強度の計算とシャフト設計への影響については、こちらをクリックしてください。 ↩

サーフェス測定技術とシャフト性能への影響について詳しくは、こちらをクリックしてください。 ↩

シャフトの寿命を倍増させる高度な硬化技術については、こちらをクリックしてください。 ↩

バッチ生産戦略で製造コストを最適化する方法をご覧ください。 ↩

優れた精度を実現する高度な加工補正技術については、こちらをクリックしてください。 ↩