常に仕様に適合しないステンレス鋼部品の加工に 苦労したことはありますか?工具の摩耗、表面仕上げの不良、寸法の不正確さなど、多くの製造業者が日々この課題に直面しています。この要求の厳しい材料を扱うことの複雑さは、コスト高となる生産の遅れや品質問題につながり、収益に影響を与えます。

ステンレス鋼の機械加工は、精密な工具や機器を使用してステンレス鋼を切断、成形、形成する特殊な製造プロセスです。この工程では、材料の耐食性を維持しながら正確な結果を得るために、特殊な技術、工具、専門知識が必要とされます。

ステンレス鋼の基本を理解する

ステンレス鋼は、少なくとも10.5%のクロムを含み、保護酸化膜を形成して耐食性に優れた注目すべき材料です。ステンレス鋼を加工する際には、そのユニークな特性を考慮する必要があります:

| プロパティ | 特徴 | 加工への影響 |

|---|---|---|

| 硬度 | 高い加工硬化率 | 特定の切断速度が必要 |

| 熱伝導率 | 放熱不良 | 適切な冷却戦略が必要 |

| 引張強度 | 高い強度レベル | 堅牢な工具が必要 |

| 表面仕上げ | グミのような性質 | 鋭利な工具が必要 |

不可欠な加工方法

PTSMAKEでの経験から、ステンレス鋼加工の成功は、いくつかの重要な方法に依存していることがわかりました:

CNCフライス加工

- 平らな面のフライス加工

- 複雑形状のエンドミル加工

- 輪郭形状のフライス加工

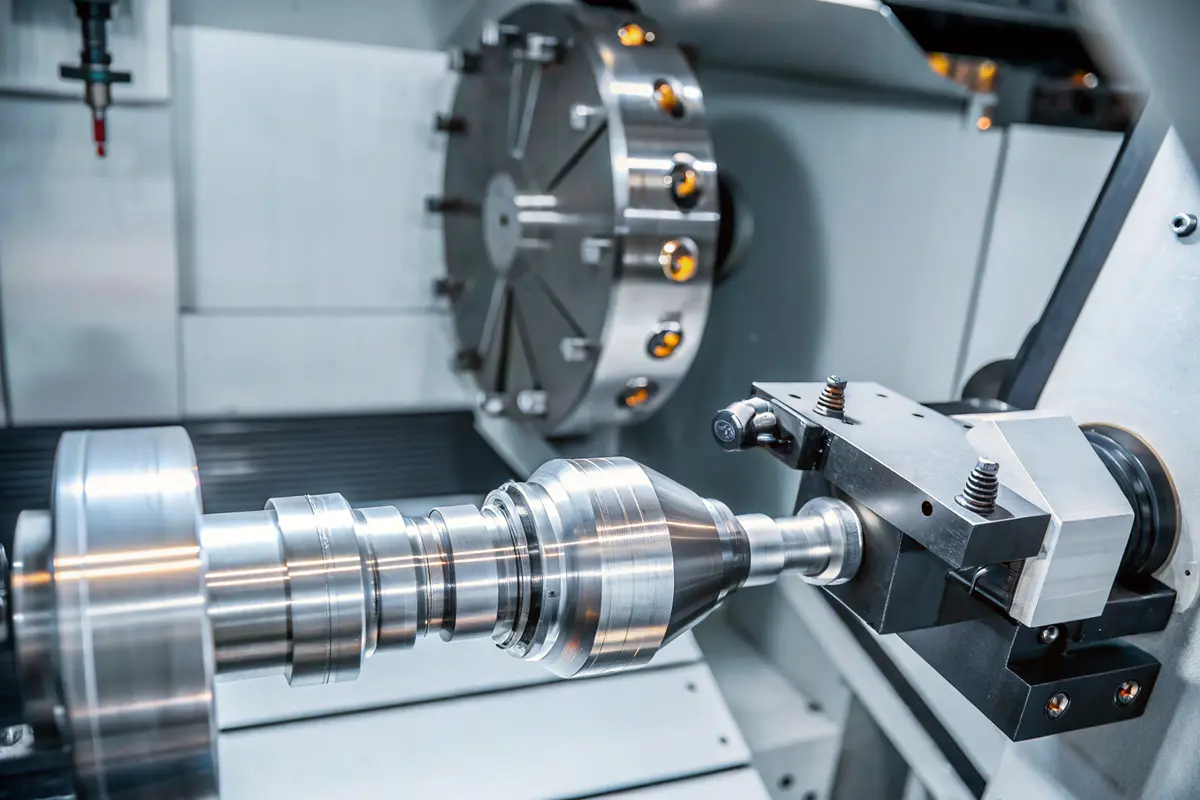

CNC旋盤加工

- 円筒形状の外旋加工

- 穴の内部ボーリング

- ファスナー用ねじ切り

産業用途

ステンレス鋼の機械加工部品は、さまざまな分野で重要な役割を果たしています:

医療業界

- 手術器具

- インプラント部品

- 医療機器ハウジング

航空宇宙

- エンジン部品

- 構造要素

- ファスニングシステム

食品加工

- 加工設備

- 保管容器

- 混合コンポーネント

成功のための重要なパラメーター

ステンレス鋼加工の精度を達成する鍵は、これらの重要なパラメータを制御することにある:

切断速度

- 炭素鋼より低速

- 安定した送り速度

- 適切な切り込み

ツール選択

- ほとんどの用途の超硬工具

- 高速加工用セラミック工具

- 耐摩耗性を向上させるコーティング工具

共通の課題と解決策

ステンレス鋼の加工には、特有の解決策を必要とするいくつかの課題がある:

熱管理

- 解決策適切な冷却戦略の実施

- 高圧クーラントシステムの使用

- 最適な切断速度を維持

工具摩耗

- 解決策適切な工具材料の選択

- 定期的な工具の状態監視

- 適切な工具ローテーションスケジュールの実施

表面仕上げ

- 解決策鋭利で適切にコーティングされた工具を使用する

- 一貫した切削パラメータを維持

- 適切な切削油を塗布する

品質管理対策

ステンレス鋼加工の安定した品質を確保するために、私たちは以下のことを実践しています:

寸法検査

- 定期的なCMM測定

- インプロセスゲージング

- 最終検査プロトコル

表面品質チェック

- 粗さ測定

- 目視検査

- 材料の完全性の検証

経済的考察

ステンレス鋼加工の費用対効果は、以下の点に左右される:

素材の選択

- 用途に適したグレード

- 在庫サイズの最適化

- 材料認定要件

生産計画

- バッチサイズの最適化

- 工具寿命管理

- セットアップ時間の短縮

品質管理

- 検査要件

- ドキュメンテーションの必要性

- 認証費用

ステンレス鋼機械加工のこれらの基本的な側面を理解することで、メーカーはこの工程がもたらす課題と機会によりよく備えることができます。PTSMAKEでは、機械加工における高品質な標準と費用対効果を維持しながら、これらの課題を克服するための包括的な戦略を開発しました。

なぜステンレス鋼は機械加工が難しいのか?

ステンレス鋼加工の頭痛の種は、メーカーなら誰でも知っている。私は、チームがステンレ ス鋼の課題を過小評価したために、無数のプロジェ クトが遅れ、工具が破壊されるのを見てきた。ステンレス鋼のユニークな特性は、従来の加工アプローチに対する要塞となり、工具の過度の摩耗と生産遅延につながります。

ステンレス鋼の機械加工の難しさは、その高い引張強さ、加工硬化傾向、低い熱伝導率に起因する。これらの特性は、機械加工中に工具の急速な摩耗、過度の熱蓄積、困難な切り屑の形成を引き起こします。

ワーク・ハードニングを理解する

加工硬化は、ステンレス鋼を加工する際の最 も大きな課題であろう。切削加工中、材料の表面は塑性変形により硬くなる。表面が硬くなればなるほど、切削に必要な力が増し、さらに硬化が進むという悪循環が生じます。

| ワークハードニング効果 | 加工への影響 |

|---|---|

| 表面硬化 | 工具摩耗の増加 |

| ひずみ速度感度 | 可変切削力 |

| 微細構造の変化 | 予測不可能な材料挙動 |

| 発熱 | 工具寿命の低下 |

熱伝導率の問題

ステンレス鋼は熱伝導率が低いため、熱 管理に大きな課題がある。アルミニウムや普通鋼とは異なり、ステンレ ス鋼は加工中に発生する熱の大部分を保持する。この熱の集中は、次のような問題を 引き起こす:

- 工具摩耗の促進

- エッジ形成

- 寸法精度の問題

- 表面仕上げの品質が悪い

高い切削力が必要

ステンレス鋼の高い強度と靭性は、他の材料に比べて大きな切削力を要求します。この要件は次のような影響を及ぼします:

| ファクター | インパクト |

|---|---|

| 消費電力 | エネルギーコストの上昇 |

| マシンの安定性 | 振動リスクの増大 |

| ツール選択 | より強力なツールの必要性 |

| 生産スピード | より遅い送り速度が必要 |

工具摩耗メカニズム

加工硬化と発熱の組み合わせは、複数の工具摩耗メカニズムを生み出す:

- 硬い粒子による摩耗

- 材料の固着による接着剤の摩耗

- 高温での拡散摩耗

- 切削深さでのノッチ摩耗

表面仕上げの課題

ステンレス鋼の高品質な表面仕上げを実現するには、慎重に検討する必要がある:

| パラメータ | 考察 |

|---|---|

| 切断速度 | 発熱量のバランスが必要 |

| フィード・レート | 表面粗さに影響 |

| 工具形状 | チップ形成に影響 |

| クーラント塗布 | 熱管理に不可欠 |

チップ制御の問題

ステンレス・スチールは、長くて筋のような切りくずができやすい:

- 巻き付け工具

- ワーク表面の損傷

- 安全上の危険を引き起こす

- 加工効率の低下

素材グレードのバリエーション

ステンレス鋼の鋼種が異なれば、加工上の課題も異なる:

| グレード・タイプ | 具体的な課題 |

|---|---|

| オーステナイト系 | 最高の加工硬化性 |

| マルテンサイト | 工具摩耗の問題 |

| フェライト系 | 優れた加工性 |

| デュプレックス | 究極のタフネス |

重要なプロセスパラメータ

ステンレス鋼の加工を成功させるには、いくつかの重要なパラメータを制御する必要がある:

- 切削速度の選択

- フィードレートの最適化

- 切り込み管理

- 工具形状設計

- クーラント戦略の実施

経済的影響

ステンレス鋼の加工の難しさは、製造コストに直接影響する:

- 工具の交換頻度が高い

- 加工時間の増加

- より大きなエネルギー消費

- より頻繁なマシンメンテナンス

- 熟練オペレーターの要件が高い

工具の選択

適切な工具の選択は非常に重要であり、それを考慮に入れるべきである:

| ファクター | 必要条件 |

|---|---|

| コーティング・タイプ | 耐熱性と耐摩耗性 |

| 基板材料 | 靭性と硬度 |

| エッジの準備 | 安定性と強さ |

| 幾何学 | 切りくず処理と切削力 |

PTSMAKEでの経験では、ステンレス鋼の加工を成功させるには、これらの課題を包括的に理解し、体系的なアプローチで対処する必要があります。その鍵は、入念な計画、適切な工具選択、加工パラメーターの正確な制御にあります。この素材には大きな課題がありますが、これらの基本的な側面を理解することで、ステンレス鋼の加工を成功に導くことができます。

機械加工に使用されるステンレス鋼の一般的な鋼種とは?

機械加工に適したステンレス鋼種を選択す ることは、容易ではない。数多くの鋼種があり、それぞれに異なる 特性があるため、多くのメーカーはどの鋼種が特 定の用途に最も適しているかを判断するのに苦労 している。選択を誤ると、工具費の増加、生産時間の長期 化、部品の品質低下につながる可能性がある。

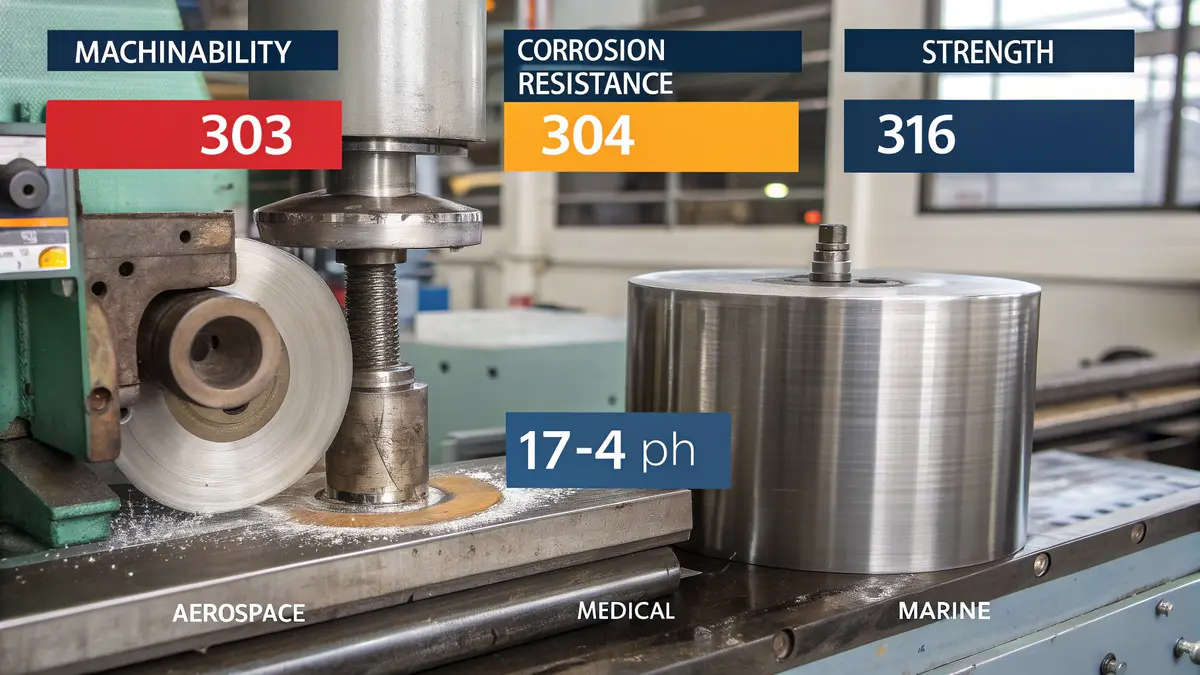

機械加工に使用されるステンレス鋼の最も一般 的な鋼種は、303、304、316、17-4 PHである。303は最も加工しやすく、316は最も耐食性が高い。

303ステンレス鋼について

303ステンレス鋼は、機械加工に最適な鋼種と してよく知られている。303ステンレス鋼の優れた加工性は、硫黄分 の添加によるもので、切削加工中の切り屑の破砕を助け る。303は通常、304よりも40%加工が速く、大量生産に理想的である。

303の主な特徴は以下の通り:

- 硫黄含有量0.15%以上

- 優れた加工性

- 良好な耐食性

- 高速加工による部品単価の低減

しかし、添加された硫黄は304 に比べて耐食性を若干低下させる。ほとんどの用途では、被削性の大幅な向上を考慮すれば、このトレードオフは許容範囲内である。

304ステンレス鋼の汎用性

304は世界的に最も広く使用されているステンレス鋼種ですが、これには理由があります。それは、耐食性、強度、適度な加工性の優れたバランスを提供しています。303ほど機械加工は容易ではありませんが、優れた耐食性と優れた溶接性を提供します。

主要特性の比較:

| プロパティ | 304 評価 | 一般的なアプリケーション |

|---|---|---|

| 耐食性 | 素晴らしい | 食品加工機器 |

| 強さ | グッド | 医療機器 |

| 加工性 | 中程度 | 化学処理 |

| 溶接性 | 素晴らしい | 厨房機器 |

316ステンレス鋼腐食に強い

316ステンレス鋼はモリブデンを含有しており、耐食性、特に塩化物に対する耐食性を大幅に向上させます。303や304よりも加工が難しいが、その優れた特性により、特定の用途には不可欠である。

316にとっての重要な考慮事項:

- 高い材料費

- 遅い切断速度が必要

- 優れた耐薬品性

- 海洋環境に最適

17-4PHステンレスの威力

17-4PH(析出硬化)ステンレス鋼は、その熱処理能力によってユニークな利点を提供します。航空宇宙産業の顧客と仕事をした経験では、高強度と適度な耐食性が要求される場合、この鋼種は極めて重要である。

17-4 PH用加工チップ:

- 鋭利なコーティングされた超硬工具を使用する

- 厳格なセットアップとツーリングを維持する

- 十分な冷却を行う

- 材料の状態(溶体化処理と経年変化)を考慮する。

さまざまな材種に最適な加工方法

それぞれの材種は、最適な結果を得るために特定の加工パラメータを必要とする:

| グレード | 切削速度(SFM) | フィード・レート | 冷却水の必要量 |

|---|---|---|---|

| 303 | 400-500 | 高い | 中程度 |

| 304 | 300-400 | ミディアム | 重い |

| 316 | 250-350 | ミディアム | 重い |

| 17-4 PH | 200-300 | 低い | 重い |

材料選択の考慮点

機械加工に使用するステンレス鋼種を選択す る際は、以下の要素を考慮すること:

- 最終使用環境

- 必要な機械的特性

- 生産量

- コスト制約

- 表面仕上げの要件

重要な用途の場合、私は常に本生産前に材料試験を行うことをお勧めします。このアプローチは、多くのお客様をコストのかかる失敗から救い、最終用途での最適な性能を保証してきました。

コスト効率分析

異なる材種の加工にかかる総費用は、材料価格だけではありません:

| グレード | 材料費 | 加工時間 | 工具寿命 | 総合コスト |

|---|---|---|---|---|

| 303 | 中程度 | 低い | ロング | 最低 |

| 304 | 中程度 | ミディアム | ミディアム | 中程度 |

| 316 | 高い | 高い | ショート | 最高 |

| 17-4 PH | 非常に高い | ミディアム | ミディアム | 高い |

結論として、適切なステンレス鋼種を選択す るには、加工性、要求性能、コストのバラン スを考慮する必要がある。一般的な鋼種とその特性を理解すること は、機械加工を成功させ、部品の性能を最適化 するのに役立つ。

ステンレス鋼の主な加工技術とは?

ステンレス鋼の加工は、多くの製造業者にとって本当に困難な課題です。私は、不適切な加工技術のために、工具の摩耗、表面仕上げの不良、寸法の不正確さなどを引き起こし、プロジェクトが遅れたり、妥協したりするのを数多く見てきた。ステンレス鋼は高強度、加工硬化傾向、低熱伝導 性のため、正しい加工が特に要求される。

ステンレス鋼の主な加工技術には、CNCフライス加工、CNC旋盤加工、ドリル加工、研削加工がある。成功するかどうかは、適切な切削パラメー タの選択、適切な工具の使用、適切な冷却方 法による最適な切削条件の維持にかかってい る。

ステンレス鋼のCNCフライス加工技術

ステンレス鋼のCNCフライス加工に関しては、適切なアプローチがすべての違いを生みます。PTSMAKEでは、最適な結果を得るために実績のあるパラメータを使用しています:

- 切削速度: オーステナイト系ステンレスの場合、毎分100~150面フィート(SFM)

- 送り速度0.004-0.008インチ/歯

- 切り込み荒加工用最大0.125インチ、仕上げ加工用最大0.02インチ

従来のフライス加工ではなく、登りフライス加工を使用することで、加工硬化を抑え、工具寿命を延ばします。びびりを防止するため、常に工具の保持を強固にし、工具の張り出しを最小限に抑えます。

CNC旋盤加工

ステンレス鋼の旋削加工では、これらの重要な要素に特別な注意を払う必要がある:

| パラメータ | 推奨範囲 | 備考 |

|---|---|---|

| 切断速度 | 250-350 SFM | 仕上がりはもっと高い |

| フィード・レート | 0.005-0.015 ipr | 表面仕上げによる |

| 切り込み | 0.040~0.200インチ | 素材に依存 |

| 工具形状 | リリーフ角度5~15 | ポジティブレーキ推奨 |

掘削技術

ステンレス鋼の穴あけには、独特の課題があります。私たちは以下のガイドラインに従っています:

- 可能な限り、ドリルの長さを短くする。

- 深い穴は下穴から始める

- 送り速度を一定に保つ

- 十分な切削液圧をかける

推奨掘削パラメータ:

- スピード:20~30SFM

- フィード0.002~0.004インチ/回転

- 直径の3倍より深い穴のペックドリリングサイクル

平面研削に関する考察

平面研削は、厳しい公差を達成するために非常に重要です。私たちのアプローチには以下が含まれます:

ホイールの選択

- 汎用酸化アルミホイール

- 量産用CBNホイール

- 粗加工用60~80番砥粒

- 仕上げ用120~150グリット

研削パラメータ

- ホイール速度:毎分5000~6000面フィート

- テーブル速度:毎分50~60フィート

- 切り込み0.0005~0.001インチ/パス

切削油剤の選択と適用

ステンレス鋼の加工には、適切な切削液が不可欠である:

切削油剤の種類

- 汎用水溶性オイル

- 重作業用ストレートオイル

- 高速用合成油

申請方法

- 一般業務用洪水冷却

- 深穴用スルーツール冷却

- 軽いカットのためのミスト塗布

工具の選択と管理

適切な工具の選択は、加工の成功に大きく影響します:

工具材料

- TiAlNコーティング超硬合金

- 高速加工用セラミック工具

- 簡単な操作のためのハイス工具

工具寿命管理

- 定期的な摩耗モニタリング

- 所定の工具交換間隔

- 適切な工具の保管と取り扱い

プロセス最適化戦略

最適な結果を得るために、私たちはこれらの戦略を実行する:

パラメータ最適化

- 控えめに始め、徐々に増やす

- 工具摩耗と表面仕上げの監視

- 実績に基づいて調整

品質管理

- 定期的な寸法チェック

- 表面仕上げのモニタリング

- 工具摩耗検査

生産効率

- セットアップ時間の最小化

- ツールパスの最適化

- 非切断時間の短縮

これらのテクニックを実践し、細部にまで細心の注意を払うことで、私たちはステンレス鋼加工において常に優れた結果を達成しています。重要なのは、各パラメーターが加工結果にどのように影響するかを理解し、加工プロセスからのリアルタイムのフィードバックに基づいて適切な調整を行うことです。

ステンレス鋼加工を成功させるには、 バランスの取れたアプローチが必要です。高い生産性は重要ですが、工具寿命や部品品質を犠牲にしてはなりません。加工パラメータの定期的な監視と調整により、最適な結果と安定した品質が保証されます。

ステンレス鋼加工に最適な工具と装置とは?

ステンレス鋼の加工は、私たちの製造工程に大きな課題をもたらします。多くの機械工は、この要求の厳しい材料を加工する際、工具の摩耗が早く、表面仕上げが悪く、結果が一定しないことに苦労しています。これらの問題は、生産コストの増加につながるだけでなく、イライラさせる遅延や品質の懸念の原因にもなります。

ステンレス鋼加工に最適な工具には、特殊コーティングを施した超硬切削工具、高スピンドルパワーを備えた高剛性CNCマシン、ステンレス鋼専用に設計された高度な切削インサートなどがある。最適な性能を発揮するには、適切なクーラント供給システムとツールホルダーも不可欠です。

超硬切削工具:成功の基盤

PTSMAKEでの経験では、ステンレス鋼の加工には超硬工具が最も信頼できる選択肢であることが証明されています。当社では、主に以下の主な特徴を持つ超硬ソリッドエンドミルを使用しています:

- 耐摩耗性を高める微粒炭化物組成

- ビビリを抑える可変ヘリックス角度

- より高いすくい角で切りくず排出性を向上

- 工具の早期破損を防ぐ特殊な刃先処理

適切な超硬材種は非常に重要です。ステンレス鋼の用途には、硬度と靭性のバランスが最適な、コバルト含有量10~12%の材種を推奨します。

切削工具コーティング:ゲームを変える要素

最新のコーティング技術は、ステンレス鋼の加工に革命をもたらしました。ここでは、最も効果的なコーティングの詳細をご紹介します:

| コーティング・タイプ | メリット | ベストアプリケーション |

|---|---|---|

| アルティン | 高耐熱性、優れた硬度 | 高速加工 |

| TiCN | 良好な耐摩耗性、低摩擦 | 中型運転 |

| ZrN | 化学的安定性、ビルドアップエッジの低減 | 仕上げ作業 |

| TiAlN | 優れた耐酸化性 | 激しい荒削り |

高度なCNCマシンの要件

ステンレス鋼加工の成功は、機械の性能に大きく依存する。必要不可欠な機能は以下の通りです:

高スピンドルパワー

- 小型から中型の部品には最低15馬力

- 大型部品には25馬力以上

- 低速域での高トルク性能

剛性構造

- 頑丈なベースキャスティング

- 高予圧リニアガイド

- 堅牢なスピンドルベアリング

熱安定性

- 温度制御スピンドル

- クーラントスルー機能

- 熱補償システム

ツールホルダーとワークホールドソリューション

ステンレス鋼の加工では、適切な工具保持が重要です。お勧めします:

- 油圧式ツールホルダーによる優れた振れ制御

- 高速アプリケーション用熱収縮ホルダー

- 高剛性ヘビーデューティーミリングチャック

クーラントデリバリーシステム

ステンレス鋼の加工では、効果的なクーラント管理が極めて重要です:

高圧クーラントシステム

- 深穴掘削用1000+ PSI

- 一般的なフライス加工用300~500 PSI

- スルーツールクーラント供給

クーラントの選択

- 重切削用油性クーラント

- 汎用水溶性エマルジョン

- 特定用途向け最小量潤滑(MQL)

インサートの選択とジオメトリ

適切なチップ形状は、工具寿命と仕上げ面に大きな影響を与えます:

- ポジティブすくい角により切削抵抗を低減

- 断続カットのための強力なエッジ準備

- チップブレーカーの形状による切屑処理の改善

- 表面仕上げの要件に基づくコーナーRの選択

工具寿命の監視と管理

ツールのパフォーマンスを最適化するために、私たちはこれらの戦略を実行する:

工具の定期点検

- 摩耗パターンの測定

- 切断力を監視する

- 工具寿命を体系的に追跡

工具寿命の最適化

- 摩耗分析に基づく切削パラメータの調整

- 予測的な工具交換スケジュールの実施

- パフォーマンス指標を文書化する

プロセスパラメータの最適化

ステンレス鋼加工を成功させるには、切削パラメータに細心の注意を払う必要がある:

| パラメータ | 推薦 | インパクト |

|---|---|---|

| スピード | 30-40% 炭素鋼より低い | 発熱を抑える |

| フィード | 中程度から重い | 加工硬化を防ぐ |

| 切り込み | 一貫したエンゲージメント | 工具寿命の維持 |

| エントリーアングル | 可能な限り45 | 衝撃荷重を軽減 |

これらの工具と設備の推奨事項を実施することで、私たちは一貫してステンレス鋼加工で優れた結果を達成してきました。重要なのは、工具の選択、機械のセットアップ、工程の最適化に対する体系的なアプローチを維持しながら、常にアプリケーションの特定の要件を考慮することです。

ステンレス鋼加工における加工硬化を防ぐには?

ステンレス鋼の加工は、機械加工作業の頭痛の種になることがあります。私は、加工硬化が工具の早期摩耗、表面仕上げ不良、さらには部品の完全な故障につながったプロジェクトを数え切れないほど見てきた。この問題は、硬化層が寸法の不一致を引き起こす可能性があるため、厳しい公差が要求される場合には、さらにフラストレーションが高まります。

ステンレス鋼の加工で加工硬化を防ぐには、切削 力を一定に保ち、すくい角のある適切な工具 形状を使用し、効果的な冷却戦略を実施するこ と。切削速度は控えめにし、可能な限り連続切削 を行い、適切な工具コーティングを選択して熱 管理を改善する。

加工硬化のメカニズムを理解する

加工硬化は、機械的応力によって材料の結晶 構造が変化し、硬度と強度が向上することで起 こる。ステンレス鋼の場合、オーステナイト系構造 のため、この現象は特に顕著である。材料は、元の状態よりも最大50%硬くなる可能性があり、その後の切断がますます困難になる。

ワークハードニングの主なきっかけは以下の通り:

- 過度の切断力

- 加工中の熱の蓄積

- 一貫性のないチップ形成

- 工具のたわみ

- 不適切な切削パラメータ

工具形状の最適化

加工硬化を防ぐには、適切な工具形状が重要な役割を果たします。広範なテストに基づく私の推奨は以下の通りです:

| ツールパラメータ | 推奨値 | 目的 |

|---|---|---|

| レーキ角度 | プラス10~15 | 切断力を低減 |

| リリーフアングル | 8-12° | 摩擦を防ぐ |

| エッジ・プレップ | シャープ~ライトホーン | クリーンなカッティング・アクション |

| ツールノーズ半径 | 0.015-0.032" | 強度と発熱のバランス |

切削パラメータの選択

安定した切削力を維持するためには、適切な切削パラメータが不可欠です:

| パラメータ | 推薦 | 根拠 |

|---|---|---|

| 切断速度 | 100-150 SFM | 発熱量のバランス |

| フィード・レート | 0.004-0.008 ipr | チップコントロールの維持 |

| 切り込み | 0.040-0.080" | 加工硬化を防ぐ |

| ステップオーバー | 工具径30-40% | 安定した切断 |

冷却戦略の実施

加工硬化を防ぐには、効果的な冷却が不可欠である。以下の戦略を実行することをお勧めする:

高圧クーラント

- 1000PSI以上の圧力で使用する

- クーラントを刃先に正確に当てる

- クーラント温度を一定に保つ

スルーツール冷却

- より良い熱除去を可能にする

- 切り屑の排出性を向上

- 熱衝撃を低減

材料固有の考慮事項

ステンレス鋼の等級が異なれば、特定のアプローチが必要になる:

| グレード | 特別な配慮 | 推奨されるアプローチ |

|---|---|---|

| 304 | 加工硬化しやすい | 低速、高送り |

| 316 | 適度な加工硬化傾向 | 冷却性に優れた標準的なパラメーター |

| 410 | 加工硬化しにくい | よりアグレッシブなカットが可能 |

工具コーティングの選択

適切なコーティングは、加工硬化防止に大きな影響を与える:

AlTiNコーティング

- 優れた耐熱性

- 摩擦の低減

- 工具寿命の延長

TiCNコーティング

- 断続カットに最適

- 鋭い切れ味を維持

- エッジができにくい

プロセスの監視と調整

定期的なモニタリングは、作業硬化の防止に役立つ:

表面仕上げインジケーター

- 粗さの増加

- 焼けた部分

- 一貫性のないテクスチャー

工具摩耗標識

- 加速する摩耗パターン

- エッジ形成

- 切削音の変化

消費電力

- 急激な消費電力の増加

- 一貫性のない電力使用

- 通常より高いベースライン

成功のためのベストプラクティス

安定した結果を得るために:

加工戦略

- 可能な限りクライム・ミリングを使用する

- チップの負荷を一定に保つ

- 切るのではなく擦るような軽いカットは避ける

ツールパスプランニング

- 工具のかみ合わせのばらつきを最小限に抑える

- 急な方向転換を避ける

- 可能な限り連続切断を計画する

セットアップに関する考慮事項

- 確実なワーククランプ

- 張り出しを最小限に抑える

- 可能な限り短い工具長を使用する

これらの戦略を実施することで、様々なステンレ ス鋼の用途において、加工硬化の防止に一貫し た成功を収めている。予防は、すでに硬化した材料に対処する よりも常に良いことである。

最適な冷却・潤滑方法とは?

適切な冷却なしにステンレ ス鋼を加工することは、砂漠で水なしでマラ ソンをするようなものです。切削加工中に発生する高熱は、高価な切削工具を急速に破壊し、部品の品質を低下させます。私は、数え切れないほどの機械工が、この重要な点を見落としたばかりに、工具の早期摩耗や表面仕上げの低下に苦労しているのを見てきました。

ステンレス鋼の加工に最も効果的な冷却 方法は、一般的な加工にはフラッド冷却を、 高速加工にはミスト冷却を組み合わせるこ とである。切削油剤の選択も同様に重要で、高い潤滑性と放熱特性を持つ合成または半合成クーラントが最良の結果をもたらします。

ステンレス鋼加工における冷却の重要性を理解する

ステンレス鋼の加工では、切削に使用されるエネル ギーの約80%が熱に変わる。この熱は、刃先と加工物の界面に集中する。適切な冷却を行わないと、切削工具は800℃を超える温度に達する可能性があり、工具の急速な摩耗とワークピースの損傷の可能性につながります。

冷却システムの主な機能は3つある:

- 切断ゾーンからの熱除去

- 工具とワークピース間の潤滑

- 切断エリアからの切り屑排出

冷却方法の種類

洪水冷却

この伝統的な方法は、ステンレス鋼加工で最も広く使用されている冷却技術です。これが効果的な理由は以下の通りである:

- 安定した温度制御

- 優れた切り屑排出性を確保

- 工具とワークの間に保護バリアを作ります。

- 良好な表面仕上げ品質を提供

しかし、浸水冷却の効果を維持するためには、クーラント・システムを適切にメンテナンスし、フルードを定期的に交換する必要がある。

ミスト冷却(MQL-最小量潤滑)

この最新の方法では、圧縮空気と混合したクーラントを細かく噴射する:

- クーラント消費量を最大95%削減

- 高速加工に最適

- 環境に優しいオプション

- カッティングゾーンの視認性向上

極低温冷却

特殊な用途では、液体窒素冷却はユニークな利点を提供する:

- 極低温 (-196°C)

- 工具寿命を大幅に延長

- 難削材に最適

- 部品に残留物を残さない

正しい切削油剤の選択

切削油剤の選択は、加工性能に大きく影響します。包括的な比較をご覧ください:

| 流体タイプ | メリット | ベストアプリケーション | 濃度範囲 |

|---|---|---|---|

| 合成 | 高い放熱性、クリーンな動作 | 高速加工 | 5-10% |

| 半合成 | 良好な潤滑性、適度なコスト | 汎用 | 6-12% |

| 可溶性オイル | 優れた潤滑性、優れた冷却性 | 重切削 | 8-15% |

| ストレートオイル | 最大限の潤滑性 | 低速運転 | 100% |

冷却システムの最適化戦略

圧力と流量

冷却の効果は、適切な供給によって大きく左右される:

- 深い穴や難しい切断には、高圧冷却(1000 PSI以上)を使用します。

- 運転タイプに応じて一貫した流量を維持する

- ノズルを正しく位置決めし、カッティングゾーンを狙う

メンテナンス要件

定期的なメンテナンスにより、最適な冷却性能を確保します:

- クーラント濃度を毎週監視する

- pHレベルを定期的にチェックする(理想的な範囲:8.5~9.5)

- 切り屑と汚染物質を連続的にろ過

- 生物学的増殖が明らかになったら、クーラントを交換する

高度な冷却技術

スルーツール冷却

この方法は、切削工具を通して直接クーラントを供給する:

- クーラントが重要なエリアに確実に届く

- 工具寿命を最大50%向上

- 高速切断が可能

- 特に深穴掘削に効果的

デュアルチャンネル冷却

最近のシステムには、冷却と潤滑に別々の流路を使うものもある:

- 冷却と潤滑の両機能を最適化

- 全体的な水分消費量の削減

- プロセスパラメーターの制御性を向上

実践的な導入のヒント

様々な冷却方法を使ってきた私の経験に基づき、以下に主な考慮点を挙げる:

まずは基本から:

- 高品質のクーラントを使用する

- 適切な濃度を保つ

- システムを定期的に清掃する

これらの重要なパラメータを監視する:

- クーラント圧力

- 流量

- 温度

- 濃度レベル

冷却方法を選択する際には、これらの要素を考慮してください:

- 素材特性

- 切削パラメータ

- 工具形状

- 生産量

最適な冷却方法は、特定の用途要件に基づき、多くの場合、異なる技術を組み合わせたものであることを忘れないでください。重要なのは、冷却効果、コスト効率、環境への影響の適切なバランスを見つけることです。

ステンレス鋼加工で高精度を実現するには?

ステンレス鋼の機械加工で精度を達成することは、多くのメーカーが常に直面している課題です。精度管理がうまくいかず、部品が廃棄され、納期に間に合わず、顧客に不満を抱かせるなど、数え切れないほどのプロジェクトが失敗するのを目の当たりにしてきた。ステンレス鋼の特性は複雑であるため、わずかなばらつきでも大きな偏差につながる可能性があり、この挑戦はさらに困難なものとなります。

ステンレス鋼加工で高精度を達成するために、メーカーは3つの重要な分野に焦点を当てる必要があります:マシンの安定性を維持し、体系的な工具摩耗監視を実施し、高度な計測機器を使用して定期的な品質管理検査を行う。

機械安定の基礎

機械の安定性は、精密加工の基礎を形成します。PTSMAKEでは、最適な安定性を確保するために、いくつかの重要な対策を実施しています:

温度管理

- 作業場の温度を20℃±1℃に保つ

- 重要な機械部品に温度センサーを取り付ける

- クーラント温度制御システムの使用

- 精密作業前のウォームアップサイクルの実施

振動管理

- 防振マウントを取り付ける

- スピンドルベアリングの定期メンテナンス

- 振動モニタリングシステムの使用

- 適切な基礎免震

工具摩耗監視システム

工具の摩耗は加工精度に大きく影響します。私たちのアプローチには以下が含まれます:

リアルタイム・モニタリング手法

- アコースティックエミッションセンサー

- 消費電力モニタリング

- 切削力測定

- 目視検査システム

| モニタリング・パラメーター | 測定方法 | 精度への影響 |

|---|---|---|

| 切断力 | ダイナモメーター | 工具摩耗との直接的な相関 |

| 消費電力 | アンプメーター | 工具の状態を示す |

| アコースティック・エミッション | センサー | 摩耗の早期発見 |

| 表面仕上げ | 視覚/触覚 | 最終的な品質指標 |

品質管理プロトコル

当社の包括的な品質管理システムは、一貫した精度を保証します:

計測機器

- 三次元測定機(CMM)

- 光学測定システム

- 表面粗さ試験機

- デジタルマイクロメーター

検査頻度

私たちは計画的な検査スケジュールを確立している:

| 生産段階 | 検査タイプ | 頻度 |

|---|---|---|

| セットアップ | 最初の記事 | 新しいセットアップ |

| 製造 | 進行中 | 10パーツごと |

| 決勝 | CMM | 100%検査 |

| ポストプロセス | 表面仕上げ | サンプルベース |

プロセスパラメータの最適化

高精度を達成するためには、注意深くパラメータを選択する必要がある:

切削パラメータ

- 切削速度の低下(炭素鋼より低い20-30%)

- 制御された供給量

- 適切な切り込み深さ

- 強固なワーククランプ

冷却水管理

- 高圧クーラント供給

- クーラント濃度の定期モニタリング

- フィルター付きで温度制御されたクーラント

- 戦略的なクーラントノズルの位置決め

環境制御

精度を維持するためには、環境要因が重要な役割を果たす:

ワークショップ環境

- 気候管理された施設

- 空気ろ過システム

- 定期的な清掃スケジュール

- 管理された湿度レベル

マテリアルハンドリング

- 加工前の温度安定化

- 適切な保管条件

- 加工時の取り扱いが最小限

- ワーク表面のクリーニング

統計的工程管理

私たちは包括的なSPC手法を導入しています:

データ収集

- 自動計測記録

- リアルタイムデータ分析

- トレンド・モニタリング

- プロセス能力研究

| 管理図タイプ | 申し込み | 行動制限 |

|---|---|---|

| Xバーチャート | 寸法管理 | ±3σ |

| Rチャート | プロセスのばらつき | 制御上限 |

| 個人チャート | 重要な特徴 | ±2σ |

継続的改善

私たちの精密加工プロセスは、常に進化を続けている:

レギュラー・レビュー

- 月次パフォーマンス分析

- 顧客フィードバックの統合

- テクノロジー・アップデート

- スタッフ・トレーニング・プログラム

ドキュメンテーション

- 詳細なプロセス説明

- 品質管理記録

- メンテナンス記録

- 校正証明書

精密ステンレス鋼加工に対するこの包括的なアプローチにより、当社は常に±0.01mm以内の公差を達成することができました。重要なのは、環境管理から最終検査に至るまで、機械加工プロセスのあらゆる面で体系的なアプローチを維持することです。これらのガイドラインに従い、継続的に工程を監視・改善することで、ステンレス鋼機械加工において信頼性の高い高精度の結果を確保することができるのです。

機械加工ステンレス鋼部品の用途とは?

多くのメーカーは、耐久性と精度の両方が求められる重要な部品に適した材料を見つけるのに苦労しています。これらの部品が腐食に耐え、極端な温度下でも安定性を維持し、厳しい業界規制に適合する必要がある場合、課題はさらに複雑になります。適切な材料を選択しなければ、製品が早期に故障したり、規制遵守の問題に直面したりする可能性があります。

機械加工されたステンレス鋼部品は、航空宇宙から医療機器まで、さまざまな産業で使用されている汎用性の高い部品です。これらの部品は、卓越した耐食性、耐久性、精度を備えており、信頼性と性能が重要な要求の厳しい用途に最適です。

航空宇宙産業への応用

航空宇宙分野では、重要な部品に機械加工されたステンレス鋼部品が多用されています。私はPTSMAKEで数多くの航空宇宙産業の顧客と仕事をしてきましたが、これらの部品は次のような点で不可欠です:

- エンジン部品とタービンブレード

- ランディングギア機構

- 構造サポートとファスナー

- 油圧システム部品

- 制御面アクチュエーター

ステンレス鋼の高い強度対重量比と優れた耐熱性は、このような厳しい用途に最適です。

医療機器製造

医療用途では、ステンレス鋼の生体親和性と滅菌能力は非常に貴重です。一般的な用途は以下の通り:

| メディカル・コンポーネント | 主な要件 | ステンレス鋼の利点 |

|---|---|---|

| 手術器具 | 精密、滅菌 | 耐食性、耐久性 |

| インプラント | 生体適合性、強度 | 長寿命、耐体液性 |

| 診断機器 | 信頼性、清掃性 | 容易なメンテナンス、安定性 |

| 医療用備品 | 精度、耐久性 | 寸法安定性、耐摩耗性 |

自動車部品

自動車産業では、機械加工されたステンレス鋼部品が多用されている。主な用途は以下の通り:

- 排気系部品

- 燃料噴射システム

- エンジンバルブ部品

- センサーハウジング

- ブレーキシステム部品

これらの部品は、高温、高圧、腐食性物質に常にさらされることに耐えなければならない。

食品・飲料加工機器

ステンレス鋼の耐食性と洗浄のしやすさは、食品加工に理想的です:

- 混合容器

- コンベアシステム

- 切削・加工工具

- 貯蔵タンク

- ろ過システム

化学処理産業

化学産業では、過酷な環境に耐える素材が求められる:

| 申し込み | 環境への挑戦 | ステンレス・ソリューション |

|---|---|---|

| ポンプ部品 | 化学物質への暴露 | 優れた耐食性 |

| バルブボディ | 高圧 | 構造的完全性 |

| 熱交換器 | 極端な気温 | 熱安定性 |

| 原子炉容器 | 複数のストレス要因 | 全体的な耐久性 |

マリンアプリケーション

海洋環境は常に塩水にさらされるため、特に難しい:

- プロペラシャフト

- デッキ金具

- 水中センサー

- ナビゲーション機器

- ファスナーと金具

エレクトロニクス産業

エレクトロニクス分野では、機械加工されたステンレス鋼が使用されている:

- 機器ハウジング

- ヒートシンク

- EMIシールド部品

- 取付金具

- コネクタシェル

石油・ガス機器

石油・ガス産業では、特に堅牢な部品が要求される:

- 坑口コンポーネント

- バルブシステム

- 圧力容器

- パイプライン継手

- 海底設備

用途を超えた品質への配慮

これらの部品を製造する際には、いくつかの要素が非常に重要である:

素材の選択

- アプリケーションによるグレード選択

- 認定要件

- コスト

製造工程

- 精密加工能力

- 表面仕上げの要件

- 複雑な形状の取り扱い

品質管理

- 寸法精度

- 材料特性の検証

- 表面仕上げ検査

PTSMAKEでは、各コンポーネントが業界固有の要件を満たすよう、厳格な品質管理対策を維持しています:

| 産業 | 重要な要件 | 品質対策 |

|---|---|---|

| 航空宇宙 | AS9100認証 | 100%検査 |

| メディカル | FDAコンプライアンス | 検証済みのプロセス |

| 自動車 | IATF16949規格 | 統計的プロセス制御 |

| 食品加工 | FDA/USDA規格 | 材料のトレーサビリティ |

様々な業界と仕事をする中で、ステンレス・ スチールの用途の成功は、特定の業界の要 件を理解し、製造工程全体を通じて厳格な品 質管理を維持することに大きく依存しているこ とを実感している。それぞれの用途で最適な性能を発揮するためには、材料グレードの選択、製造工程、品質管理措置について慎重に検討する必要があります。

品質を維持しながらコストを削減するには?

今日の製造業では、ステンレス鋼の加工にかか るコストの上昇が大きな課題となっている。工具の磨耗は急速に加速し、材料価格は上昇を続け、生産経費は四半期を追うごとに膨れ上がっているように見える。多くの製造業者は、品質基準の維持と高騰するコスト管理の板挟みになり、利益率の縮小を招いている。

ステンレス鋼加工において、品質を維持しなが らコストを削減する鍵は、最適化された切削パ ラメータ、高度なツーリングソリューション、 廃棄物削減戦略、リーン生産の原則を組み 合わせた包括的なアプローチにあります。これらの方法は、部品の品質を損なうことなく、15-30%の費用を削減することができます。

切削パラメータの最適化

適切な切削パラメータ選択は、費用対効果の高い加工の基礎を形成します。PTSMAKEでは、入念なテストとモニタリングにより、これらの重要な要素を特定しました:

| パラメータ | コストへの影響 | 推奨される最適化 |

|---|---|---|

| 切断速度 | 工具寿命に直接影響 | 特定のグレードに最適な速度範囲を使用する |

| フィード・レート | 表面仕上げと工具摩耗に影響 | 生産性と摩耗のバランス |

| 切り込み | 消費電力と工具のストレスに影響 | 一貫したエンゲージメントの維持 |

| クーラントの使用 | 工具寿命と表面品質に影響 | 可能な限り高圧冷却を使用する |

アドバンスド・ツーリング・ソリューション

最新の切削工具への投資は、当初は高価に思えるかもしれないが、長期的なメリットは大きい:

超硬工具

- 工具寿命の延長(最大200%延長)

- より高速の切断が可能

- 表面仕上げの品質向上

多機能ツール

- セットアップ時間の短縮

- 工具交換の回数が減る

- 在庫コストの削減

廃棄物削減戦略

無駄を最小限に抑えることは、利益に直結する:

素材の最適化

- 効率的な部品のネスティング

- 残材を戦略的に使う

- 資材追跡システムの導入

プロセス廃棄物の削減

- スクラップを最小限に抑える最適なプログラミング

- 欠陥を防ぐための定期的なメンテナンス

- ソースでの品質管理

リーン生産方式の導入

ステンレス鋼加工に特化したリーンの原則の適用には、以下のようなものがある:

ジャスト・イン・タイム生産

- 在庫コストの削減

- キャッシュフロー管理の改善

- 最小限のストレージ要件

バリューストリームマッピング

- 非効率の特定

- 非付加価値活動の排除

- ワークフローの合理化

コストのモニタリングと分析

主要なコスト指標を定期的にモニタリングすることで、管理を維持することができる:

| コスト係数 | モニタリング方法 | 目標改善 |

|---|---|---|

| ツール消費 | 部品ごとの使用状況追跡 | 15-20% リダクション |

| 素材利用 | スクラップ率分析 | 10-15%改善 |

| マシン・アップタイム | OEE測定 | 5-10%増加 |

| 労働効率 | タイムスタディ | 10-15%強化 |

技術統合

現代のテクノロジーはコスト削減に重要な役割を果たしている:

CAMソフトウェアの最適化

- より優れたツールパス戦略

- サイクルタイムの短縮

- 表面仕上げの向上

機械監視システム

- リアルタイム・パフォーマンス追跡

- 予知保全

- エネルギー消費の最適化

品質保証の統合

コストを削減しながら品質を維持するためには

インプロセスモニタリング

- 問題の早期発見

- スクラップ率の低減

- 安定した品質の出力

統計的工程管理

- データに基づく意思決定

- トレンド分析

- 継続的改善

PTSMAKEでは、これらの戦略を製造現場全体に導入することに成功しました。例えば、切削パラメータを最適化し、高度なツーリング・ソリューションを導入することで、複雑なステンレス鋼製医療部品の加工コストを25%削減し、±0.01mmの厳しい公差を維持することに成功しました。

重要なのは、コスト削減を一過性の努力としてではなく、継続的な改善プロセスとして捉えることです。工具の選択から廃棄物の削減に至るまで、加工プロセスの各側面に体系的に取り組むことで、お客様が期待し、値する品質基準を損なうことなく、大幅なコスト削減を達成することができます。

ステンレス鋼加工でコスト削減を成功させるには、 バランスの取れたアプローチが必要であることを 忘れてはならない。目先のコスト削減策ばかりに目を奪われがちだが、長期的な視点に立てば、常に品質基準の維持を優先させるべきである。そうすることで、持続可能なコスト削減を実現し、評判を落としたり、後々高価な品質問題につながったりすることはありません。