もしあなたが 射出成形という言葉を目にしたことがあるかもしれない。 2K射出成形1.しかし、それは実際には何を意味し、製造工程でどのように機能するのだろうか?さっそく見てみよう。

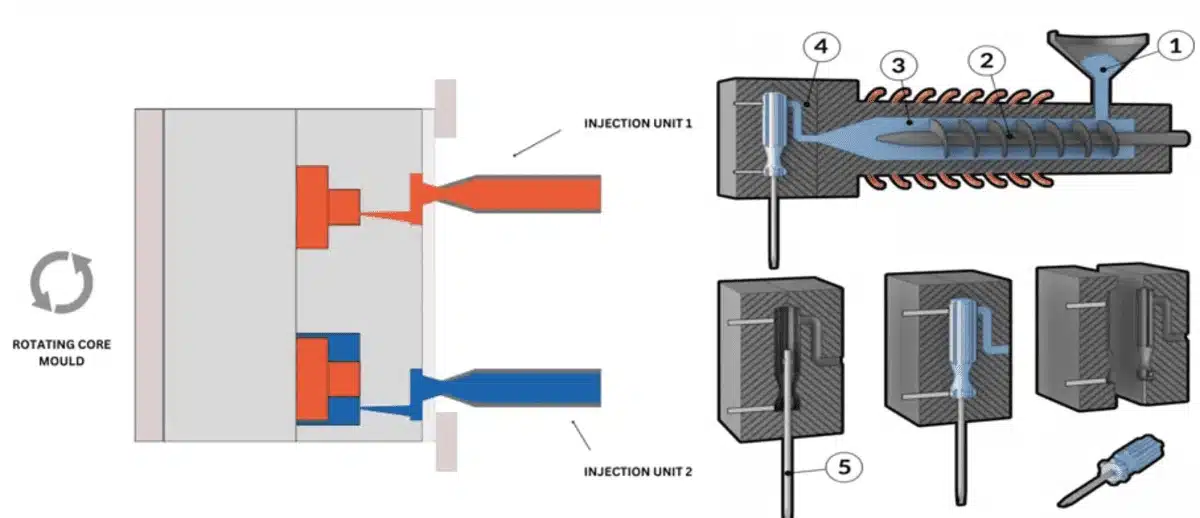

2K射出成形は、2ショット成形とも呼ばれ、1つの金型に2つの異なる材料を射出し、多材料製品を作る。この技法は、しばしば異なる特性を持つ材料を組み合わせるために使用され、機能性とデザインの柔軟性を高めます。

2Kプロセスには、部品機能の向上、組み立てコストの削減、複数の機能を1つの製品に統合する能力など、いくつかの利点があります。しかし、他の高度な製造技術と同様に、精密さと慎重な計画が必要です。この記事では、2K射出成形プロセスを、他の成形方法との比較や関連する段階を含めて、分解します。

成形における2K技術とは?

で 2K射出成形2K」とは、2つの異なる材料または色を使用し、2つの別々の段階で金型に注入することを指します。各材料は金型に次々と注入されるため、硬軟の組み合わせ、2つの異なる色、さまざまな性能特性を持つ材料など、複数の特性を持つ部品を作ることができる。

このプロセスは、自動車、医療機器、家電製品、パッケージングなど、部品に強度、柔軟性、または 美的特徴2.

2K成形の主な特徴は以下の通り:

- マルチマテリアル成形:一度に2つの異なる素材を成形する能力。

- コスト削減:1つの金型で製品を作るため、組立工程を減らすことができる。

- 設計の柔軟性:様々なセクションで異なる特性を必要とする複雑な部品に最適。

2K成形プロセスでは、各材料を異なる順序で射出することができ、設計要件に応じて2つの材料を接着または積層することができる。この技術は生産工程数を大幅に削減し、全体的な効率を高め、コストを下げることができる。

2K、3K成形とは?

2K成形というと、次のような言葉を耳にするかもしれない。 3K成形3 も同様だ。では、いったい何が違うのか?

2K成形:

先に説明したように、2K成形では2つの異なる素材を同じ金型に注入する。これらの材料は、色や質感、機能性が異なることがある。これは非常に効率的なプロセスであり、多素材の部品を必要とする産業でよく使用される。

3K成形:

3K成形は2K成形と似ているが、2種類の材料を使用する代わりに、3つの異なる材料または色を金型に注入する。この技法は、3つの異なるレベルの硬度を組み合わせたり、多色の製品を作ったりするなど、部品がより複雑な特性を必要とする場合に使用される。

| 特徴 | 2K成形 | 3K成形 |

|---|---|---|

| 使用材料 | つの素材または色 | 3つの素材または色 |

| 複雑さ | ミディアム | 高い |

| アプリケーション | 自動車、エレクトロニクス、医療機器 | 自動車、消費者製品、複合エレクトロニクス |

| コスト | 中程度 | 高い |

3K成形はさらに複雑な組み合わせが可能ですが、2K成形は通常、以下の2つの材料を必要とするほとんどの用途に十分です。 異なる特性4.

1K成形と2K成形の違いは何ですか?

1K成形と2K成形の決定的な違いは、工程に関わる材料の数にある。

1K成形:

- 1K射出成形では、1つの材料だけで部品を作る。

- これは射出成形の最も単純な形態で、単一素材の製品に使用される。

- 費用対効果が高く、複数の材料特性を必要としない部品に最適です。

2K成形:

- 先に説明したように、2K成形では2つの材料を同じ金型に注入する。

- このプロセスでは、異なる材料特性や複数の色を持つ部品を作成することができ、機能性と設計の柔軟性が向上します。

| 特徴 | 1K成形 | 2K成形 |

|---|---|---|

| 使用材料 | 素材 | つの素材 |

| アプリケーション | シンプルな部品、低コストの製品 | 複数の素材の特徴や色を必要とする部品 |

| 複雑さ | シンプル | 中~高 |

| コスト | 低い | マルチマテリアルのため高い |

1K成形に対する2K成形の主な利点は、異なる特性を持つ材料を組み合わせることができるため、最終製品の機能性を向上させることができる点である。しかし、2K成形は、より精密な機械と専門知識を必要とするため、1K成形に比べてコストが高くなる。 1K成形5.

2K射出成形の4つの段階とは?

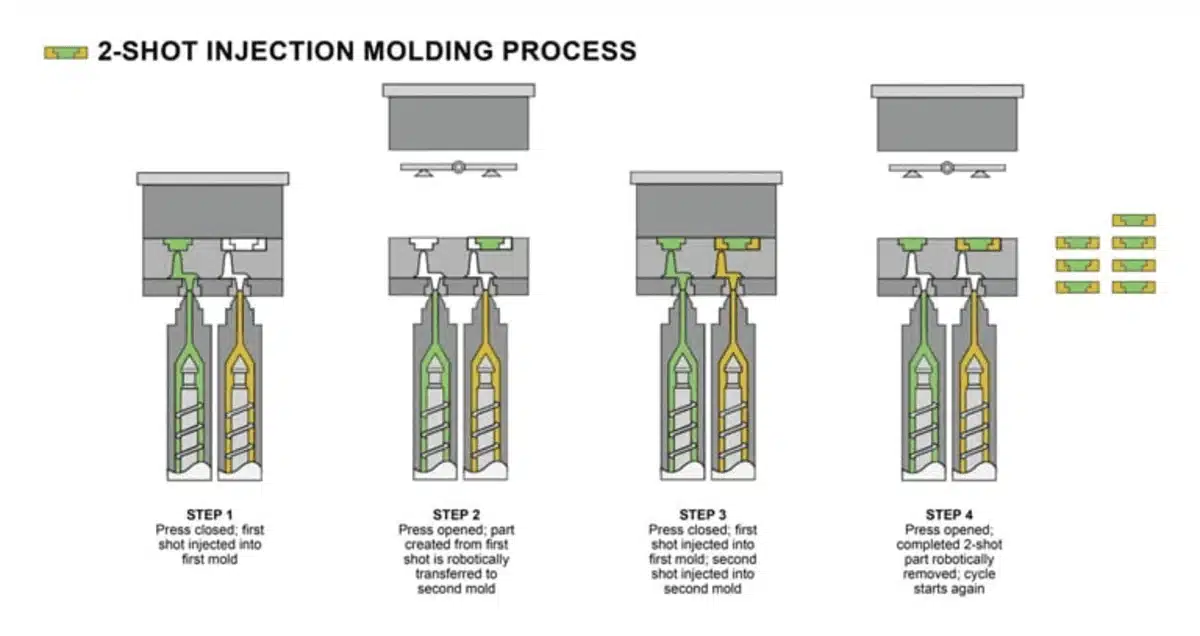

2K射出成形の工程は、次のような一般的な段階を踏む。 従来の射出成形6ただし、2つの素材を使用するため、追加の段階がある。以下は4つの主要な段階である:

1. 最初の材料の射出(プライマリーショット)

最初の材料は金型キャビティに注入される。これは通常、製品の大部分を形成する基材である。材料は高圧で注入され、金型キャビティを完全に満たします。

2. 最初の材料の冷却

最初の材料を注入した後、冷却して固化させる時間が必要である。このステップにより、2つ目の材料を注入する前に、ベース材料がその形状を保持することができます。

3. 第二材料の射出(セカンダリーショット)

第1の材料が固化したら、第2の材料を注入する。この材料は、デザインに応じて、残りの空洞に注入されるか、最初の材料の上にオーバーモールドされます。ここで2つの材料が組み合わされ、最終製品が形成される。

4. 冷却と排出

第2の材料が注入され固化した後、部品全体が冷却される。完全に冷却された後、金型が開かれ、完成した部品が排出される。

まとめると、射出成形の4つの段階は以下の通りである:

- 最初の材料の注入

- 最初の材料の冷却

- 第二材料の注入

- 冷却と排出

これらの段階は、2つの材料が適切に成形され、接着され、耐久性のある複数の材料からなる部品ができるように、順番に行われる。

結論

2K射出成形は、機能性と設計の柔軟性を高めたマルチマテリアル部品を効率的に製造する方法を提供します。 2つの異なる材料を使用することで、メーカーは複数の特性を持つ複雑な部品を作成することができ、組み立てなどの追加工程の必要性を減らすことができます。1K成形よりも高度でコストがかかりますが、部品の性能と設計の柔軟性の面で大きな利点があります。 全体的なコスト削減7 長い目で見れば。

このリンクから、2K射出成形、そのプロセス、製造における利点について総合的に理解してください。 ↩

美的特徴を理解することで、視覚的・感情的に訴える要素に焦点を当て、デザインプロジェクトを大幅に強化することができる。 ↩

この資料では、3K成形がより複雑な製品設計と機能性を可能にし、高度な製造ニーズに理想的であることを説明します。 ↩

成形プロジェクトで最適な結果を得るために、明確な特性を持つ適切な材料を選択する方法を学びます。 ↩

1K成形と2K成形の違いを探ることで、コスト、効率、アプリケーションの適合性についての洞察を得ることができ、ニーズに合ったプロセスを選択するのに役立ちます。 ↩

この資料は、従来の射出成形に関する詳細な洞察を提供し、より良い意思決定のために2K射出成形と比較するのに役立ちます。 ↩

製造業におけるコスト削減戦略を学ぶことは、生産効率と収益性に大きな影響を与えます。 ↩