射出成形に使用するナイロンの選択を誤ると、コストのかかる生産不良や劣悪な製品性能につながる可能性があります。私は、不適切なナイロン・グレードを選んだばかりに、多くの企業が部品のゆがみや品質のばらつき、製品の早期不良に苦しんでいるのを目の当たりにしてきました。

射出成形では、機械的強度、耐熱性、加工性のバランスが優れているナイロン6/6(PA66)が一般的に最適です。耐摩耗性に優れ、さまざまな条件下で寸法安定性を維持します。

適切なナイロン・タイプを選ぶには、非常に多くの選択肢があり、圧倒されることもあるかと思います。射出成形プロジェクトでナイロンを選択する際に考慮すべき重要な要素をご案内しましょう。さまざまなナイロン・グレード、その特性、実際の用途について調べ、十分な情報に基づいた決定をお手伝いします。

ナイロン46とナイロン66の違いは?

精密部品を製造する際、ナイロン46とナイロン66のどちらを選ぶかは、混乱しやすく、コストもかかる。多くのエンジニアや製品設計者は、特に高性能の要件を扱う場合、この決断に苦慮する。選択を誤ると、部品の不具合、生産の遅れ、大きな経済的損失につながる可能性があります。

ナイロン46とナイロン66の主な違いは、化学構造と性能特性にある。ナイロン46は耐熱性と機械的強度に優れ、ナイロン66は加工性とコストパフォーマンスに優れています。それぞれのタイプは、これらの明確な特性に基づいて特定のアプリケーションに対応しています。

化学構造と組成

この2つの素材の根本的な違いは、その分子構造から始まる。ナイロン46は、ジアミン成分に4個の炭素原子を含み、二酸成分に6個の炭素原子を含んでいる。これにより、よりコンパクトで硬い分子構造が生まれ、熱安定性が向上します。PTSMAKEでは、これらのことを理解することで 分子配列1 は射出成形のパラメーターを最適化するために極めて重要である。

温度性能の比較

耐熱性

ナイロン46はナイロン66に比べて優れた耐熱性を示す:

| プロパティ | ナイロン46 | ナイロン66 |

|---|---|---|

| 融点 | 295°C | 260°C |

| 熱偏向温度 | 280°C | 250°C |

| 連続使用温度 | 200°C | 180°C |

低温での挙動

どちらの素材も低温では異なる特性を示す:

| プロパティ | ナイロン46 | ナイロン66 |

|---|---|---|

| ガラス転移温度 | 80°C | 50°C |

| 低温衝撃強度 | 中程度 | より良い |

機械的特性

強度と剛性

どちらの素材も優れた機械的特性を備えているが、明確な違いがある:

| プロパティ | ナイロン46 | ナイロン66 |

|---|---|---|

| 引張強度 | 95 MPa | 85 MPa |

| 曲げ弾性率 | 3200 MPa | 3000MPa |

| 衝撃強度 | 5.5 kJ/m² | 6.0 kJ/m² |

加工に関する考慮事項

PTSMAKEでの経験では、どちらの素材も適切な処理が重要です。知っておくべきことは以下の通りだ:

乾燥条件

- ナイロン46:100℃で4~6時間の完全乾燥が必要

- ナイロン66:80℃で2~4時間の乾燥が必要

射出成形パラメータ

| パラメータ | ナイロン46 | ナイロン66 |

|---|---|---|

| 溶融温度 | 310-330°C | 280-300°C |

| 金型温度 | 80-120°C | 70-90°C |

| 射出圧力 | より高い | 中程度 |

コストと利用可能性

素材選びで重要なのは費用対効果だ:

- ナイロン46:一般に30-40%はより高価

- ナイロン66: より広く入手可能で、コスト効率に優れる

応用分野

ナイロン 46

- 高温自動車部品

- 工業用ギアホイール

- 過酷な環境における電気コネクター

- 高性能ベアリング

ナイロン 66

- 自動車用標準部品

- 家電製品

- 一般機械部品

- 電気ハウジング

環境への影響と持続可能性

どちらの素材も、環境への配慮が異なる:

| アスペクト | ナイロン46 | ナイロン66 |

|---|---|---|

| リサイクル性 | グッド | 素晴らしい |

| 生産におけるエネルギー消費 | より高い | 中程度 |

| カーボンフットプリント | より大きい | 小さめ |

よくある問題と解決策

ナイロン射出成形の経験を通じて、私はさまざまな課題に遭遇し、解決してきました:

水分に関連する問題

- どちらの素材も適切な乾燥が不可欠

- ナイロン46は湿気に弱い

- 除湿乾燥機を使用する。

反り制御

- 冷却時間と温度の最適化

- 適切なゲート位置を使用する

- 肉厚の均一性を考慮する

品質管理対策

PTSMAKEでは、厳格な品質管理手順を実施しています:

試験要件

| テスト・タイプ | ナイロン46 | ナイロン66 |

|---|---|---|

| 含水率 | <0.1% | <0.2% |

| 寸法安定性 | ±0.1% | ±0.2% |

| 表面品質 | 高い | スタンダード |

ナイロン46とナイロン66のどちらを選ぶかは、具体的な用途要件による。ナイロン46は高温および高性能の適用で優秀であるが、ナイロン66は一般目的の使用のためのより実用的な選択のままである。これらの相違を理解することはあなたの製造業の必要性のための情報に基づく決定をすることで助ける。

ナイロン12は射出成形できますか?

射出成形にナイロン12を使うことを迷っているエンジニアの話をよく聞きます。加工の難しさ、部品の反り、最終製品の品質に影響する湿気への敏感さなどを心配しているのです。

はい、ナイロン12は射出成形が可能です。他のナイロングレードに比べ、優れた機械的特性、良好な耐薬品性、低吸湿性を備えています。適切な加工パラメーターと材料の取り扱いにより、高品質の射出成形部品が得られます。

ナイロン12射出成形の主要加工パラメーター

ナイロン12を扱う場合、最適な結果を得るためには適切な加工が不可欠です。この素材には、特定の 結晶化2 機械的特性をフルに発揮させるための条件PTSMAKEでの経験に基づき、私たちがモニターする重要なパラメータを以下に示します:

温度管理の要件

| パラメータ | 推奨範囲 |

|---|---|

| 溶融温度 | 230-270°C |

| 金型温度 | 60-90°C |

| 乾燥温度 | 80°C |

| 乾燥時間 | 4~6時間 |

射出圧力と射出速度の設定

ナイロン12の射出成形の成功は、適切な圧力コントロールに大きく依存します:

| プロセス段階 | 圧力範囲 (MPa) |

|---|---|

| 射出圧力 | 80-120 |

| 保持圧力 | 60-90 |

| 背圧 | 3-5 |

材料の準備と取り扱い

ナイロン12の射出成形を成功させるには、適切な材料準備が不可欠です。私は、これらの実践が極めて重要であることを発見しました:

予備乾燥の条件

- 加工前には必ず材料を乾燥させる

- 含水率を0.1%以下に保つ

- 除湿乾燥機の使用

- 密閉容器で保管する

材料保管

- 防湿包装で保管

- 管理された環境を維持する

- 湿度レベルの監視

- 先入れ先出しの在庫システムを使用する

ナイロン12部品の設計上の考慮事項

肉厚ガイドライン

最適な部品品質を得るためには、以下の設計パラメータを考慮してください:

| 特徴 | 推奨範囲 |

|---|---|

| 最小肉厚 | 0.8-1.0 mm |

| 最大肉厚 | 3.0-4.0 mm |

| リブの厚さ | 壁の50-75% |

ドラフト角度と表面仕上げ

適切な抜き勾配により、部品の排出が容易です:

| 表面タイプ | 最小ドラフト角 |

|---|---|

| テクスチャー表面 | 2-3° |

| 滑らかな表面 | 0.5-1° |

一般的な用途と産業

ナイロン12のユニークな特性は、さまざまな用途に適している:

自動車産業

- 燃料系統部品

- アンダーフード部品

- 電気コネクタ

- ケーブルタイとファスナー

産業用途

- 空気圧チューブ

- 化学処理装置

- ベアリングケージ

- ウェアプレート

消費者製品

- スポーツ用品

- 電動工具ハウジング

- 屋外用家具部品

- 電子機器ハウジング

よくある問題のトラブルシューティング

PTSMAKEでの数年間で、私はナイロン12の成形に関するさまざまな課題に遭遇し、解決してきました:

表面欠陥ソリューション

| 問題 | ソリューション |

|---|---|

| シンクマーク | 冷却時間と保持圧力の調整 |

| フローライン | 溶融温度と射出速度を上げる |

| 燃焼 | 溶融温度を下げ、ベントを増やす |

次元の問題

厳しい公差を維持する:

- 金型温度の一貫性を監視する

- 保持圧力と時間を調整する

- 材料の乾燥条件を確認する

- 適切なゲートの位置を確認する

品質管理対策

PTSMAKEでは、包括的な品質管理を実施しています:

インプロセステスト

- 寸法検証

- 目視検査

- 体重チェック

- 水分モニタリング

最終部品テスト

- 衝撃強度

- 引張特性

- 耐薬品性

- 環境ストレステスト

コストに関する考察

あなたのプロジェクトのためにナイロン12を評価するとき、考慮してください:

材料費

- 標準的なナイロンより高い

- ボリューム価格あり

- グレード選択がコストに影響

加工費

- 機材要件

- サイクルタイムの最適化

- 労働条件

- 品質管理対策

工具に関する考察

- 耐摩耗工具鋼が必要

- 適切な換気が不可欠

- ホットランナーシステムを推奨

PTSMAKEでは、ナイロン12の射出成形プロセスを最適化し、高い品質基準を維持しながら、競争力のある価格を提供しています。材料の取り扱い、加工、品質管理における当社の専門知識は、お客様の最も要求の厳しい用途に対して一貫した結果を保証します。

キャスト・ナイロンとナイロン66の違いは?

多くのエンジニアおよびデザイナーはプロジェクトのための鋳造物のナイロンそしてナイロン66のどちらを選ぶか苦闘する。同じような名前および特性によって、混乱は頻繁に高価な材料の選択間違いおよびプロジェクトの遅れに導く。

主な違いは、その製造プロセスと特性にある。キャスト・ナイロンは陰イオン重合と鋳造によって製造され、ナイロン66は縮合重合と射出成形によって製造される。ナイロン66がより高い強さおよび耐熱性を提供する一方、鋳造物のナイロンは普通よりよい耐久性および切削加工性を提供する。

製造工程の違い

製造工程は、これらの素材の最終的な特性に大きく影響します。PTSMAKEでは、これらの異なる工程がそれぞれの素材にどのようなユニークな特性を生み出すかを観察してきました。

鋳造ナイロン製造

鋳造されたナイロンは アニオン重合3 管理された環境でこのプロセスには以下が含まれる:

- モノマー調製

- 触媒添加

- 鋳型への鋳込み

- 制御された硬化

- 後処理

ナイロン66製造

ナイロン66の生産は別の道をたどる:

- 縮合重合

- ペレット形成

- 乾燥

- 射出成形

- 最終仕上げ

物理的特性の比較

物理的特性を理解することは、十分な情報に基づいて材料を選択することに役立ちます。詳しい比較はこちら:

| プロパティ | キャスト・ナイロン | ナイロン66 |

|---|---|---|

| 引張強度 | 75~85MPa | 85-90 MPa |

| 融点 | 215°C | 255°C |

| 吸水 | 6-7% | 8-8.5% |

| 耐摩耗性 | 素晴らしい | グッド |

| 衝撃強度 | 高い | 中程度 |

| 耐薬品性 | 非常に良い | グッド |

アプリケーションの利点

キャスト・ナイロンの利点

- 優れた耐摩耗性

- 優れた加工性

- 低吸湿性

- 優れた耐衝撃性

- 優れた寸法安定性

私は、キャスト・ナイロンがこのような用途で優れているのを見てきた:

- 頑丈なベアリング

- ウェアプレート

- ギアホイール

- マテリアルハンドリング部品

ナイロン66の利点

- より高い耐熱性

- より優れた強度対重量比

- 大量生産に適したコスト効率

- 優れた耐疲労性

産業別アプリケーション

自動車産業

鋳造ナイロンとナイロン66は、自動車用途では異なる目的を果たす:

鋳造ナイロン:主な用途

- ベアリング・ブッシュ

- ウェアパッド

- ガイドブロック

- バッファーのコンポーネント

ナイロン66:よく見られる:

- エンジン部品

- 電気コネクタ

- 構造部品

- アンダーフード・アプリケーション

産業機器

どちらの素材も産業機器において重要な役割を果たしている:

鋳造ナイロンの用途

- コンベア部品

- スライディング・エレメント

- チェーンガイド

- ローラーとホイール

ナイロン66用途

- ギアとスプロケット

- 住宅部品

- 電気絶縁体

- 構造サポート

コストに関する考察

これらの材料を評価する際には、次のことを考慮する:

原材料費

- 鋳造ナイロン:イニシャルコストが高い

- ナイロン66:大量生産でより経済的

加工費

- 鋳造ナイロン:加工コストが高い

- ナイロン66:射出成形による加工コストの低減

ライフサイクルコスト

- 鋳造ナイロン:交換頻度が低い

- ナイロン66:磨耗用途では、より頻繁な交換が必要な場合がある。

環境への影響

どちらの素材も、環境への配慮が異なる:

キャスト・ナイロン

- 生産時のエネルギー消費を低減

- リサイクル性の向上

- 長寿命で交換頻度を低減

ナイロン66

- よりエネルギー集約的な生産

- 確立されたリサイクル・プロセス

- 生産効率の向上

PTSMAKEでは、お客様がこれらの違いを理解し、特定の用途に最適な材料を選択するお手伝いをします。ナイロン射出成形と機械加工における当社の専門知識により、鋳造ナイロンとナイロン66のどちらをお選びいただいても、お客様の仕様を満たす高品質の部品をお届けします。

品質管理対策

一貫した品質を保証するために、私たちは以下を実施している:

材料試験

- 寸法精度チェック

- 機械的特性の検証

- 化学成分分析

プロセス監視

- 温度制御

- 圧力モニタリング

- サイクルタイムの最適化

最終検査

- 表面仕上げ評価

- 公差検証

- 機能テスト

このように両材料を包括的に理解することで、特定の用途要件に基づいた的確な提案を行うことができ、お客様のプロジェクトに最適な性能と費用対効果をお約束します。

ナイロン66の長所と短所は?

多くのエンジニアや製品設計者が、射出成形プロジェクトに適した材料の選択に苦慮しています。特にナイロン66のような高性能ポリマーを検討する場合、材料特性の複雑さとそれらが最終製品の性能に与える影響に圧倒されることがあります。

ナイロン66は、機械的強度、耐熱性、化学的安定性に優れた半結晶性のエンジニアリング熱可塑性プラスチックです。そのバランスのとれた特性とコストパフォーマンスの高さから、自動車部品、電気部品、産業機械などに広く使用されています。

機械的特性と性能

強度と耐久性

ナイロン66は、要求の厳しい用途に適した顕著な機械的特性を示す。この材料は高い 張力4 と優れた耐摩耗性を備えています。PTSMAKEでさまざまな製造プロジェクトに携わった経験から、ナイロン66の部品は、大きな応力条件下でも一貫して構造的完全性を維持することがわかりました。

耐熱温度

ナイロン66の際立った特徴のひとつは、その印象的な温度性能である:

| 温度特性 | 値の範囲 |

|---|---|

| 融点 | 255-265°C |

| 熱偏向温度 | 150-180°C |

| 連続使用温度 | 120℃まで |

化学的特性と環境特性

耐薬品性

ナイロン66は優れた耐性を示す:

- オイルとグリース

- 多くの有機溶剤

- 弱い酸と塩基

- 石油製品

しかし、強酸や酸化剤に弱い点には注意が必要だ。

水分吸収

ナイロン66を使用する際に考慮すべき重要な点は、その吸湿性です。PTSMAKEでの製造専門知識に基づき、加工前の適切な乾燥手順をお勧めします:

| 含水率 | 特性への影響 |

|---|---|

| <0.2% | 最適な加工条件 |

| 0.2-0.4% | 物件への影響は中程度 |

| >0.4% | 重大な劣化リスク |

加工に関する考慮事項

射出成形パラメータ

ナイロン射出成形で最適な結果を得るには、加工パラメーターに細心の注意を払うことが重要です:

| パラメータ | 推奨範囲 |

|---|---|

| 溶融温度 | 270-290°C |

| 金型温度 | 80-95°C |

| 射出圧力 | 70-120 MPa |

| 背圧 | 3-7 MPa |

設計上の考慮事項

ナイロン66射出成形用の部品を設計する場合、いくつかの要素に注意を払う必要があります:

- 肉厚の均一性

- 適切なドラフト角度

- 適切なゲートの位置

- 収縮率の考慮

商業的・経済的側面

コストに関する考察

ナイロン66用途のコスト構造は以下の通り:

- 材料費(通常、標準的なプラスチックよりも高い)

- 加工条件

- 機器の摩耗とメンテナンス

- 必要に応じて二次手術

市場アプリケーション

PTSMAKEの経験に基づき、ナイロン66は幅広い用途で使用されている:

- 自動車部品

- 電気ハウジング

- 産業用ベアリング

- ギアホイール

- ケーブルタイとファスナー

環境への影響と持続可能性

リサイクルの可能性

ナイロン66はリサイクル可能だが、一定の注意が必要である:

- 適切な選別と洗浄

- 資産劣化の可能性

- リサイクル回数の制限

- リサイクル素材の市場需要

環境への配慮

ナイロン66が環境に与える影響には次のようなものがある:

- 生産時のエネルギー消費

- カーボンフットプリント

- 使用済み製品の廃棄方法

- 持続可能な代替案の可能性

利点と限界 まとめ

主なメリット

- 優れた機械的強度

- 優れた耐熱性

- 良好な化学的安定性

- 高い耐摩耗性

- 多彩な加工オプション

注目すべき制限

- 水分感受性

- 材料費の上昇

- 複雑な処理要件

- 環境への配慮

- 限られたリサイクル・オプション

私はPTSMAKEでの日々の仕事を通じて、ナイロン66がその課題にもかかわらず、要求の厳しい用途に好まれ続けていることを目の当たりにしてきました。成功の鍵は、ナイロン66の能力と限界の両方を理解し、材料選択と加工戦略において十分な情報に基づいた意思決定を可能にすることにあります。PTSMAKEのチームは、ナイロン66のような材料の射出成形プロセスの最適化を専門としており、材料固有の要件を効果的に管理しながら、お客様に最高品質の部品をお届けしています。

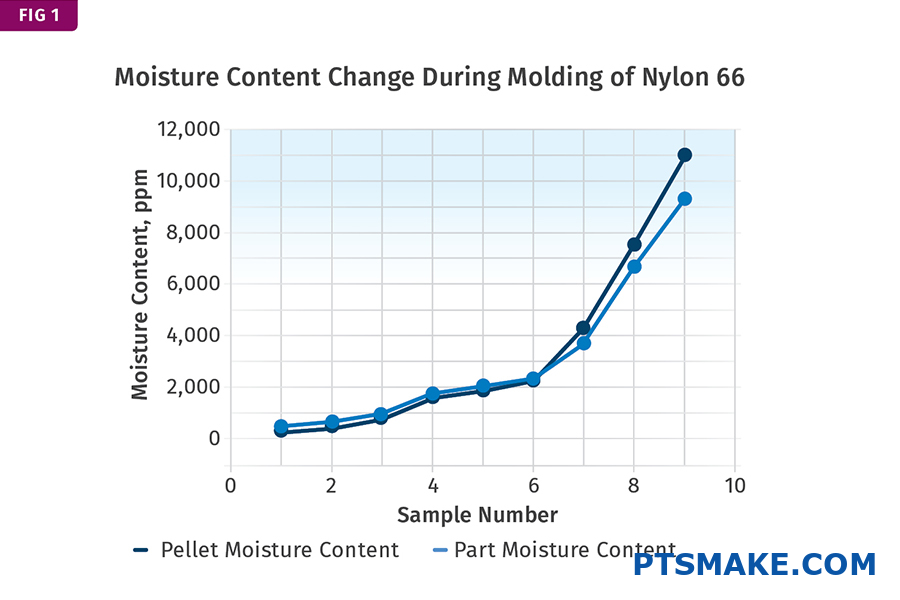

含水率はナイロン射出成形の品質にどう影響するか?

ナイロン素材に含まれる水分は、製造業者にとって大きな頭痛の種となっている。部品の欠陥や表面の不完全性から機械的特性の低下まで、管理されていない水分レベルは、完璧な生産工程をコストのかかる悪夢に変えてしまう可能性があります。

ナイロンに含まれる水分は、材料の流動特性と最終部品の特性の両方に影響を与えることで、射出成形の品質に大きく影響します。過剰な水分は加工中に劣化を引き起こし、さまざまな欠陥につながりますが、適切な水分管理は最適な部品品質と性能を保証します。

ナイロン素材の吸湿性を理解する

ナイロンは 吸湿性5 つまり、環境から自然に湿気を吸収する素材なのです。PTSMAKEでの経験では、ナイロンのグレードによって吸湿率が異なることを確認しています。次の表は、一般的なナイロン・タイプの典型的な吸湿率を示しています:

| ナイロンタイプ | 最大吸湿量(%) | 推奨水分率(%) |

|---|---|---|

| PA6 | 9.5 | 0.1-0.2 |

| PA66 | 8.5 | 0.1-0.2 |

| PA12 | 1.6 | 0.1-0.2 |

| PA46 | 15 | 0.1-0.2 |

水分が加工パラメータに与える影響

温度管理の課題

水分含有量は、必要な加工温度に直接影響する。水分が存在すると、射出工程で気化し、様々な欠陥の原因となる内部圧力が発生します。PTSMAKEでは、このような問題を防ぐため、厳格な温度管理プロトコルを維持しています:

- バレル温度調整

- 金型温度の最適化

- 冷却時間の変更

粘度と流動挙動

水分は材料の流動挙動に大きく影響する:

- 溶融粘度を下げる

- 充填パターンへの影響

- 圧力条件の変更

湿気による一般的な欠陥

表面欠陥

- 銀色の筋

- スプレイマーク

- ブリスター

- 表面仕上げが悪い

構造上の問題

- 機械的強度の低下

- 次元の不安定さ

- 反り

- 内部ボイド

モイスチャーコントロール・ソリューション

加工前の準備

PTSMAKEでは、総合的な湿気対策を実施しています:

- 密閉された容器での材料の保管

- 定期的な含水率検査

- 適切な乾燥手順

乾燥パラメーター

ナイロン素材に最適な乾燥条件:

| パラメータ | 推奨範囲 |

|---|---|

| 温度 | 80-85°C |

| 乾燥時間 | 4~6時間 |

| 露点 | -40℃以下 |

| 空気流量 | 0.8-1.0 m³/分/kg |

品質保証対策

テストと検証

適切な含水率を確保するため、さまざまな試験方法を採用しています:

- カールフィッシャー滴定

- 乾燥減量分析

- 水分計

- 生産中の定期的な品質チェック

プロセス監視

を継続的に監視する:

- マテリアルハンドリング手順

- 乾燥装置の性能

- 環境条件

- 生産パラメーター

水分管理のベストプラクティス

保管ガイドライン

- 密閉容器を使用する

- 管理された環境を維持する

- 先入れ先出し在庫の導入

- 定期的な水分量チェック

生産管理

- 定期的な機器のメンテナンス

- 標準作業手順書

- スタッフ・トレーニング・プログラム

- 品質管理のチェックポイント

経済的影響

コスト影響分析

湿気のコントロールが悪いと、こうなる:

- スクラップ率の上昇

- 生産時間の延長

- エネルギー消費量の増加

- 追加の品質管理措置

適切な水分管理のROI

適切な湿度管理設備と手順に投資することで、通常、次のような結果が得られる:

- 材料廃棄の削減

- 製品品質の向上

- 生産遅延の減少

- 顧客満足度の向上

湿気対策の今後の動向

技術の進歩

- 自動乾燥システム

- リアルタイム水分モニタリング

- AIによるプロセス制御

- 統合品質管理システム

業界の動向

業界はその方向に向かっている:

- より効率的な乾燥技術

- 高度な材料配合

- プロセス制御システムの改善

- 品質保証手法の強化

PTSMAKEの経験から、ナイロン射出成形を成功させるには、含水率の影響を包括的に理解し、適切な管理対策を実施する必要があることがわかりました。これらのガイドラインに従い、厳格な品質管理を維持することで、メーカーはナイロン射出成形工程で一貫した高品質の結果を得ることができます。

ナイロン射出成形に最適な加工温度とは?

ナイロン射出成形の温度設定を誤ると、コストのかかる生産上の問題につながることがあります。多くの製造業者が、部品のゆがみ、充填の不完全さ、材料の焼け焦げなどに悩まされ、生産遅延や品質問題を引き起こし、収益に影響を及ぼしています。

ナイロン射出成形に最適な加工温度は、一般的に460°F~590°F(238℃~310℃)の範囲であり、特定のナイロン・グレードによって異なります。さまざまなゾーンで適切な温度制御を行うことが、高品質の部品を実現するために極めて重要です。

ナイロン射出成形における温度ゾーンの理解

ナイロン射出成形の温度制御には複数のゾーンがあり、それぞれが特定の目的を果たす。ゾーン 熱勾配6 最適な材料フローと部品品質を確保するためには、これらのゾーンを慎重に管理する必要があります。PTSMAKEでは、一貫して優れた結果をもたらす温度管理への包括的なアプローチを開発しました。

リアゾーンの温度設定

後部ゾーンはペレットが最初にバレルに入る場所です。徐々に加熱するために、このゾーンは中央のゾーンより少し低めに設定することをお勧めします:

| ナイロンタイプ | リアゾーン温度 | リアゾーン温度 (°C) |

|---|---|---|

| ナイロン6 | 460-480 | 238-249 |

| ナイロン66 | 500-520 | 260-271 |

| ナイロン12 | 440-460 | 227-238 |

ミドルゾーン温度コントロール

中間ゾーンでは、材料の完全な溶融を確保するため、より高い温度が必要となる:

| ナイロンタイプ | ミドルゾーン温度 | ミドルゾーン温度 (°C) |

|---|---|---|

| ナイロン6 | 480-500 | 249-260 |

| ナイロン66 | 520-540 | 271-282 |

| ナイロン12 | 460-480 | 238-249 |

フロントゾーンとノズルの温度管理

フロントゾーンとノズルの温度は、材料が金型内に適切に流入するために重要である:

フロントゾーンの設定

| ナイロンタイプ | フロントゾーン温度 | フロントゾーン温度 (°C) |

|---|---|---|

| ナイロン6 | 500-520 | 260-271 |

| ナイロン66 | 540-560 | 282-293 |

| ナイロン12 | 480-500 | 249-260 |

ノズル温度に関する考察

ノズルの温度管理は、材料が金型に入る前の最後の接点であるため、特に重要です。さまざまなグレードのナイロンを扱った経験から、私は通常、以下のことを推奨している:

| ナイロンタイプ | ノズル温度 | ノズル温度 (°C) |

|---|---|---|

| ナイロン6 | 520-540 | 271-282 |

| ナイロン66 | 560-590 | 293-310 |

| ナイロン12 | 500-520 | 260-271 |

金型温度の最適化

金型温度は、部品の品質とサイクルタイムに大きく影響します。ナイロン材料では、適切な金型温度制御が不可欠です:

- 早期凍結の防止

- 適切な部品結晶化の確保

- 反りの最小化

- サイクルタイムの最適化

私はこれらの金型温度範囲を推奨する:

| ナイロンタイプ | 金型温度 | 金型温度 (°C) |

|---|---|---|

| ナイロン6 | 140-200 | 60-93 |

| ナイロン66 | 160-220 | 71-104 |

| ナイロン12 | 120-180 | 49-82 |

温度選択に影響する重要な要素

最適な温度設定にはいくつかの要因が影響する:

素材グレードと添加物

- ガラス繊維入りナイロンは通常、より高い温度を必要とする。

- 衝撃改質グレードはより低い温度を必要とする場合がある。

- 難燃性添加剤は加工温度に影響を与える可能性がある

部品設計の考慮点

- 肉厚のばらつき

- 流路長要件

- 幾何学的複雑性

設備仕様

- スクリューの設計とL/D比

- ホットランナーシステム構成

- 冷却システムの効率

温度に関する品質問題と解決策

温度に関する一般的な問題には以下のようなものがある:

表面欠陥

- 過度の温度によるスプレイマーク

- 低温による表面仕上げ不良

- 劣化した素材の焼け跡

構造上の問題

- 温度不足による不完全充填

- 不適切な温度分布による反り

- 低温による弱い溶接線

温度管理のベストプラクティス

ナイロン射出成形の品質を一定に保つ:

- 高品質の温度調節器を使用する

- 温度センサーの定期校正

- 温度データの監視と記録

- 予防メンテナンス・スケジュールの実施

- 適切な温度管理に関するオペレーターのトレーニング

PTSMAKEでは、高度な温度監視システムを活用し、すべてのゾーンで一貫した温度管理ができるよう、厳格な品質管理手順を確立しています。

生産効率への影響

適切な温度管理は直接影響する:

- サイクルタイムの最適化

- エネルギー消費

- 工具の寿命とメンテナンス

- 部品品質の一貫性

- 材料の劣化防止

ナイロン射出成形を成功させるには、最適な加工温度を理解し、維持することが重要です。入念な温度管理と監視により、製造業者は生産効率を最大限に高めながら、安定した部品品質を達成することができます。

自動車の射出成形用途に最も適したナイロン・グレードは?

自動車メーカーは、射出成形用途に適したナイロン・グレードを選択する際に、大きな課題に直面しています。選択を誤ると、部品の不具合、生産コストの増加、潜在的な安全リスクにつながる可能性があります。最近の自動車は複雑化し、要求性能も厳しくなっているため、この決定はさらに重要になっています。

自動車用射出成形に最も適したナイロン・グレードはPA6とPA66で、特にガラス繊維強化タイプが効果的です。これらの材料は、要求の厳しい自動車用途に必要な優れた機械的特性、耐熱性、化学的安定性を備えています。

自動車用途におけるナイロン・グレードの理解

PTSMAKEで働きながら、自動車部品の生産を成功させるにはナイロンの特性を深く理解する必要があると感じてきました。選択プロセスでは、以下のような複数の要素を考慮する必要があります。 結晶化挙動7 と機械的要件。

自動車部品用ナイロンの主要グレード

PA6とPA66は、いくつかの理由から自動車分野で圧倒的なシェアを占めている:

| ナイロン・グレード | 主な利点 | 代表的なアプリケーション |

|---|---|---|

| PA6 | 低コスト、耐衝撃性、加工が容易 | エアインテークマニホールド、ホイールカバー |

| PA66 | 高い耐熱性、優れた強度、優れた耐摩耗性 | エンジン部品、トランスミッション部品 |

ガラス繊維補強に関する考察

パフォーマンスへの影響

ガラス繊維強化はナイロンの特性を著しく向上させる:

- 引張強度を最大300%まで向上

- 寸法安定性の向上

- 熱偏向温度を高める

- 熱膨張を抑える

PTSMAKEでは、特定の要件にもよりますが、ほとんどの自動車用途に30%から50%のガラス繊維含有量を通常推奨しています。

耐温度要件

熱偏向温度(HDT)

自動車の用途によって、要求される耐熱温度は異なる:

| アプリケーションエリア | 必要なHDT | 推奨グレード |

|---|---|---|

| アンダーフード・コンポーネント | >200°C | PA66-GF50 |

| 外部トリム部品 | >120°C | PA6-GF30 |

| 内装部品 | >80°C | スタンダードPA6 |

耐薬品性に関する考察

自動車部品は抵抗しなければならない:

- エンジンオイル

- トランスミッション液

- クーラント

- 道路塩

- 燃料暴露

化学物質曝露に基づく材料選択

| 化学環境 | 推奨グレード | 特別な配慮 |

|---|---|---|

| エンジンオイルへの暴露 | PA66-GF35 | 熱安定化 |

| クーラントコンタクト | PA6-GF30 | 化学的安定化 |

| 燃料システム | PA12 | 特殊耐燃グレード |

耐衝撃性と耐久性

耐衝撃性に関する設計上の考慮事項

- 肉厚の最適化

- リブ・デザインの実施

- 適切なゲートの位置

- マテリアルフローパターンの分析

費用対効果分析

費用対効果を考える場合、我々は評価する必要がある:

- ポンド当たりの材料費

- 加工条件

- スクラップ率

- 生産量

- 最終用途の要件

コスト比較表

| グレード | 相対コスト | 処理の難しさ | パフォーマンス・レベル |

|---|---|---|---|

| PA6 | ミディアム | 低い | グッド |

| PA66 | 高い | ミディアム | 素晴らしい |

| PA6-GF30 | ミディアム-ハイ | ミディアム | 非常に良い |

| PA66-GF50 | 非常に高い | 高い | スーペリア |

加工パラメーターと最適化

自動車用途で最適な結果を得るには

温度管理

- 適切な溶融温度範囲

- 金型温度の最適化

- 冷却時間の調整

- 熱プロファイル管理

水分コントロール

水分コントロールはナイロン加工にとって極めて重要である:

- 予備乾燥の条件

- 水分モニタリング

- 保管条件

- 加工環境制御

品質保証とテスト

PTSMAKEでは、包括的なテストプロトコルを実施しています:

- 機械的特性試験

- 熱分析

- 耐薬品性の検証

- 寸法安定性チェック

- 長期加齢研究

環境への配慮

現代の自動車製造は考慮しなければならない:

- リサイクル可能性

- カーボンフットプリント

- 使用済み廃棄物処理

- 規制遵守

サステナビリティ指標

| アスペクト | PA6 | PA66 |

|---|---|---|

| リサイクル性 | 高い | 高い |

| エネルギー消費 | ミディアム | 高い |

| CO2フットプリント | ミディアム | ミディアム-ハイ |

| 水使用量 | 低い | ミディアム |

PTSMAKEでは、これらの要素を慎重に考慮し、材料サプライヤーやお客様と緊密に協力することで、各自動車用途に最適なナイロン・グレードの選択を可能にしています。この包括的なアプローチは、性能、コスト、製造性の完璧なバランスを達成するのに役立ちます。

ナイロン射出成形のサイクルタイムを短縮するには?

大量のナイロン射出成形プロジェクトにおける長いサイクルタイムは、生産効率とコストに大きな影響を与えます。メーカーがサイクルタイムの延長に悩むと、納期の遅れ、生産コストの増加、市場での競争力の低下につながります。

大量のナイロン射出成形におけるサイクルタイムを短縮するには、金型温度制御、材料準備、冷却システム設計、および機械パラメーターの最適化に重点を置いてください。これらの調整により、通常、部品品質を維持しながら、サイクルタイムを15-25%短縮することができます。

温度管理戦略

金型温度制御

金型温度の管理は、サイクルタイムを最適化するために非常に重要です。私はPTSMAKEでいくつかの効果的なアプローチを実施してきました:

- 金型を最適な温度に予熱する

- 高導電性金型材料の使用

- コンフォーマル冷却チャンネル

- 安定した温度ゾーンの維持

について 結晶化温度8 最適な結果を得るためには、注意深く監視する必要があります。精密な温度制御により、適切な部品形成を確保しながら、冷却時間を大幅に短縮することができます。

材料の準備

適切な材料準備はサイクルタイムに直接影響する:

- ナイロンを推奨水分レベルまで予備乾燥

- 材料の温度を一定に保つ

- クローズドループ乾燥システムの使用

- 適切なマテリアルハンドリング手順の実施

冷却システムの最適化

高度な冷却チャネル設計

最新の冷却チャンネル設計は、サイクルタイムの短縮に大きく影響します:

| 冷却方法 | 効率改善 | 実装の複雑さ |

|---|---|---|

| コンフォーマル冷却 | 20-30% | 高い |

| バッフルシステム | 15-25% | ミディアム |

| バブラー回路 | 10-20% | 低い |

| サーマルピン | 25-35% | 高い |

冷却水管理

クーラントの適切な管理方法には、以下が含まれる:

- 高効率クーラント混合液の使用

- 最適な流量を維持する

- 定期的なシステムメンテナンス

- 温度差モニタリング

プロセスパラメータの最適化

射出速度制御

射出速度を最適化するには

- バランスの取れた塗りつぶしパターン

- 適切なゲート設計

- 圧力の最適化

- シーケンシャルバルブゲートタイミング

ホールド圧の調整

重要なホールド圧の考慮事項は以下の通り:

- 圧力プロファイルの最適化

- タイマー設定調整

- ゲートシールの研究

- パック圧の最適化

機械の選択とメンテナンス

設備能力

適切なマシンを選ぶには

- 適切なショットサイズの選択

- 適切な注入圧力

- 適切なスクリュー設計

- 効率的な回復時間

予防メンテナンス

定期的なメンテナンスにより、最適なサイクルタイムを実現します:

- スクリューとバレルの検査

- バルブメンテナンス

- 油圧システムチェック

- 制御システムの校正

品質管理の統合

インプロセスモニタリング

強固なモニタリングシステムの導入:

- リアルタイム・プロセス・パラメーター

- 部品重量の検証

- 寸法安定性チェック

- 温度プロファイル・モニタリング

材料選択の考慮点

PTSMAKEでは、ナイロンのグレードを厳選しています:

- フロー特性

- 冷却条件

- 機械的特性

- 処理ウィンドウ

パフォーマンス最適化表

| パラメータ | サイクルタイムへの影響 | 品質への配慮 |

|---|---|---|

| 溶融温度 | 高い | クリティカル |

| 射出速度 | ミディアム | 重要 |

| 冷却時間 | 非常に高い | エッセンシャル |

| パック圧力 | ミディアム | 重要 |

オートメーションの統合

ロボットの実装

自動化されたシステムは、効率性を向上させる:

- 部品除去の最適化

- スプルーピッキング

- スタック成形機能

- 迅速な金型交換

生産計画

効果的なプランニング戦略には次のようなものがある:

- 最適なバッチサイジング

- 効率的な工具交換

- マテリアルフロー管理

- 資源配分

結果とメリット

PTSMAKEでこれらの戦略を実行することで、私たちは達成した:

- 15-25%サイクルタイムの短縮

- 部品の一貫性の向上

- スクラップ率の低減

- 生産効率の向上

成功の鍵は、成形工程のあらゆる側面を考慮した最適化への体系的なアプローチにあります。これらの戦略を適切なモニタリングと調整と組み合わせることで、部品の品質を維持しながらサイクルタイムの短縮を持続的に改善できることがわかりました。

サイクルタイムの短縮は、継続的な監視と調整が必要な進行中のプロセスであることを忘れないでください。プロセス・パラメーターを定期的に評価し、新技術を常に更新することで、ナイロン射出成形の大量生産の効率を持続させることができます。

ナイロン射出成形品を向上させる後加工技術とは?

ナイロン射出成形部品が、金型から出してそのままでは最終的な要求をまったく満たせず、苦労しているメーカーをよく見かけます。表面仕上げが一定でなかったり、寸法精度が適切でなかったりするのです。このような問題は、部品の不合格やコストのかかる生産の遅れにつながります。

後加工技術は、表面仕上げ、機械的特性、寸法精度を改善することで、ナイロン射出成形部品を大幅に向上させることができます。適切な後加工方法は、特定の用途要件によって異なり、熱処理、化学処理、機械的仕上げなどがあります。

後処理の要件を理解する

ナイロン射出成形部品に関して言えば、後加工は単なるオプションのステップではありません。適切な後加工技術の選択は、いくつかの要因によって決まります:

後処理の選択に影響を与える主な要因

- 部品の形状と複雑さ

- 必要な表面仕上げ

- 最終使用環境

- コスト制約

- 生産量

- 品質要件

これらの要素は、どのクラブを選ぶかの判断材料となる。 アニール9 プロセスまたはプロセスの組み合わせが最良の結果をもたらす。

熱後処理方法

熱処理

熱処理は、ナイロン部品の最も一般的な後処理技術の1つです。PTSMAKEでは、特定の熱処理プロトコルを開発しました:

- 内部ストレスの解放

- 寸法安定性の向上

- 機械的特性の向上

- 結晶化度を高める

- 反りの低減

熱処理の温度と時間は、材料特性の劣化を避けるために注意深く制御されなければならない。

温度制御パラメーター

| 温度範囲 (°C) | 所要時間(時間) | 主なメリット |

|---|---|---|

| 80-100 | 2-4 | ストレス解消 |

| 100-120 | 4-6 | 寸法安定性 |

| 120-140 | 6-8 | 結晶化度の向上 |

化学的な後処理技術

化学的な後処理は、ナイロン部品の表面特性を大幅に改善することができます。これらの方法には以下が含まれる:

表面処理

ケミカル・エッチング

- 表面の凹凸を除去

- 特定のテクスチャを作成する

- 接着性の向上

化学研磨

- 高光沢仕上げを実現

- 表面粗さの低減

- 美的魅力を高める

機械的仕上げ方法

研磨仕上げ

様々な研磨仕上げ技術を採用することができる:

タンブリング

- バルク加工に適している

- 大量生産に適したコストパフォーマンス

- 鋭利なエッジやバリを除去

振動仕上げ

- 安定した表面仕上げ

- 複雑な形状に最適

- 複数の部品を同時に処理できる

精密機械加工

用途によっては、二次加工が必要な場合もある:

CNC加工

- 厳しい公差を実現

- 特定の機能を作成する

- 寸法精度の向上

平面研磨

- 平坦性を高める

- 表面仕上げの向上

- 重要な寸法を管理する

品質管理への配慮

テストと検証

後処理には徹底した品質管理が必要だ:

寸法検査

- 三次元測定機(CMM)の検証

- 複雑な形状の3Dスキャン

- 表面欠陥の目視検査

材料試験

- 硬度試験

- 耐衝撃性の検証

- 引張強さの検証

コスト・ベネフィット分析

経済的考察

| 後処理方法 | 相対コスト | プロセス時間 | 品質への影響 |

|---|---|---|---|

| 熱処理 | ミディアム | ロング | 高い |

| 化学処理 | 高い | ミディアム | 非常に高い |

| 機械的仕上げ | 低い | ショート | ミディアム |

産業別アプリケーション

さまざまな業界が、特定の後処理アプローチを必要としている:

自動車産業

- 耐摩耗性の向上

- 耐薬品性の向上

- 精密な寸法管理

医療機器

- 滅菌適合性

- 生体適合性

- 表面平滑性

コンシューマー・エレクトロニクス

- 美的仕上げ

- 耐衝撃性

- 寸法安定性

環境への配慮

持続可能な後処理には以下のようなものがある:

節水

- クローズドループ冷却システム

- 洗浄工程における水のリサイクル

- 最小限の化学薬品使用

エネルギー効率

- 熱処理サイクルの最適化

- エネルギー効率の高い機器

- プロセス統合

今後の動向

後処理の未来は進化している:

オートメーション

- ロボット仕上げシステム

- 自動化された品質管理

- 統合プロセス監視

先端技術

- プラズマ治療

- レーザーによる表面改質

- スマートプロセス制御システム

実施戦略

後処理を成功させるために

プロセス・プランニング

- 品質要件の定義

- 適切な方法を選択する

- コントロール・パラメーターの設定

生産統合

- ワークフローの最適化

- ハンドリングの最小化

- サイクルタイムの短縮

PTSMAKEでは、最適な部品性能を達成するためには、適切な後加工が極めて重要であることを理解しています。PTSMAKEの包括的なアプローチは、慎重に選択され、実行された後処理技術により、各ナイロン射出成形部品がお客様の仕様を満たし、または上回ることを保証します。

医療機器の射出成形に適したナイロン材料を選ぶには?

医療機器の射出成形に適したナイロン材料を選択することは、圧倒されることがあります。数多くのグレードがあり、厳しい規制要件があるため、多くのメーカーは材料特性、コンプライアンス基準、費用対効果のバランスに苦慮しています。選択を誤ると、故障製品、規制上の問題、費用のかかるリコールにつながる可能性があります。

医療機器の射出成形に適したナイロンを選択する鍵は、生体適合性、機械的特性、滅菌要件、規制遵守、加工特性という5つの重要な要素を評価することにあります。各要因は、特定の用途のニーズに合致していなければなりません。

医療用ナイロンの特性を理解する

医療用ナイロンは、ヘルスケア用途に適した独自の特性を持っている。その 重合プロセス10 これらの材料が厳しい医療規格に適合していることを保証します。PTSMAKEでは、PA6、PA66、PA12を含む様々な医療グレードのナイロンを扱っており、それぞれが特定の用途に明確な利点を提供しています。

考慮すべき主な特性

耐薬品性

- 体液への耐性

- 洗浄剤との適合性

- 滅菌薬品に対する安定性

機械的性能

- 引張強さ

- 耐衝撃性

- 耐疲労性

- 耐摩耗性

熱特性

- 熱偏向温度

- 融点

- 加工時の熱安定性

規制遵守と基準

医療機器用のナイロン素材を選択する場合、規制基準への準拠は譲れません。PTSMAKEでの経験から、私は以下の点に注目することをお勧めします:

| 規制機関 | スタンダード | 必要条件 |

|---|---|---|

| 食品医薬品局 | USPクラスVI | 生体適合性試験 |

| 国際標準化機構 | 10993 | 生物学的評価 |

| EU MDR | 2017/745 | 欧州コンプライアンス |

| ASTM | F748 | 素材仕様 |

滅菌方法の適合性

滅菌方法が異なれば、ナイロンの特性への影響も異なります。ここに包括的な分析がある:

蒸気滅菌(オートクレーブ)

- 温度範囲121-134°C

- ほとんどの医療用ナイロンに適合

- 耐湿グレードが必要な場合がある

エチレンオキシド (EtO)

- 低温プロセス

- 材料への影響は最小限

- 適切な換気時間が必要

ガンマ線

- 材料特性に影響を与える可能性がある

- 特別な成績が必要

- 長期安定性への配慮

アプリケーション固有の考慮事項

単回使用機器と再使用機器

- シングルユース:費用対効果と初期特性に注目

- 再利用可能:耐久性・繰り返し滅菌耐性重視

環境暴露

- 温度変化

- 化学物質への暴露

- 耐紫外線性

- 水分感受性

コストとパフォーマンスのバランス

コストとパフォーマンスの最適なバランスを見つけることが重要です。考えてみよう:

| ファクター | コストへの影響 | パフォーマンス・ベネフィット |

|---|---|---|

| グレード選択 | メディカルグレードの方が高い | 信頼性の向上 |

| 加工条件 | 複雑さによって異なる | 部品品質の向上 |

| ボリューム要件 | 規模とともに減少 | 一貫した特性 |

| 認証の必要性 | 追加検査費用 | 市場アクセス |

加工ガイドライン

医療機器製造の成功には、適切な処理が不可欠である:

マテリアルハンドリング

- 水分コントロール

- 汚染防止

- ロットトラッキング

- 保管条件

処理パラメーター

- 温度制御

- 圧力設定

- 冷却率

- サイクルタイムの最適化

品質管理対策

PTSMAKEでは、厳格な品質管理対策を実施しています:

- 原材料試験

- 工程内管理

- 最終製品の検証

- 必要書類

素材選択プロセス

最適な材料を選択するために、以下の手順に従ってください:

- アプリケーションの要件を定義する

- 重要な特性の特定

- 規制要件の見直し

- 滅菌の必要性を評価する

- 処理能力を考慮する

- コストへの影響を評価する

- サプライヤーの能力を確認する

今後の検討事項

医療機器業界は進化しており、材料の選択も考慮しなければならない:

- 持続可能性の要件

- 新たな規制

- 新しい滅菌法

- 高度な加工技術

これらのガイドラインに従い、PTSMAKEのような経験豊富なパートナーと協力することで、医療機器用途に最適なナイロン材料を選択することができます。当社の専門家チームは、このような複雑な問題を解決し、プロトタイプから生産まで、プロジェクトの成功を確実にするお手伝いをいたします。

材料の性能を高め、製造プロセスを最適化するための分子配列について学ぶ。 ↩

ナイロン12の機械的特性を高め、製品の品質を向上させるための結晶化についてご紹介します。 ↩

キャスト・ナイロンの特性を向上させ、より優れた性能を実現する独自の重合方法についてご紹介します。 ↩

引張強さとは、材料が破断する前に伸ばしたり引っ張ったりしたときに耐えられる最大応力のことである。 ↩

ナイロンが水分を吸収する理由を理解することは、製造工程の最適化と製品品質の向上に役立つ。 ↩

射出成形における最適な材料加工のための熱勾配の重要性について学ぶ。 ↩

より優れた自動車用途のために、結晶化がナイロンの特性にどのような影響を与えるかを学んでください。 ↩

サイクルタイムの改善と部品の品質管理のための結晶化温度について学んでください。 ↩

ナイロン部品の性能と加工性を効果的に高めるアニーリングについて学びましょう。 ↩

医療用ナイロンのコンプライアンスと品質を保証する製造工程についてご紹介します。 ↩