製造業のお客様と仕事をしていると、CNCフライス加工と旋盤加工が混同されていることによく気づきます。この混乱は、部品設計や製造工程でコストのかかるミスにつながる可能性があります。多くのエンジニアが間違った加工方法を選んでしまい、時間と資源を無駄にしてしまうのです。

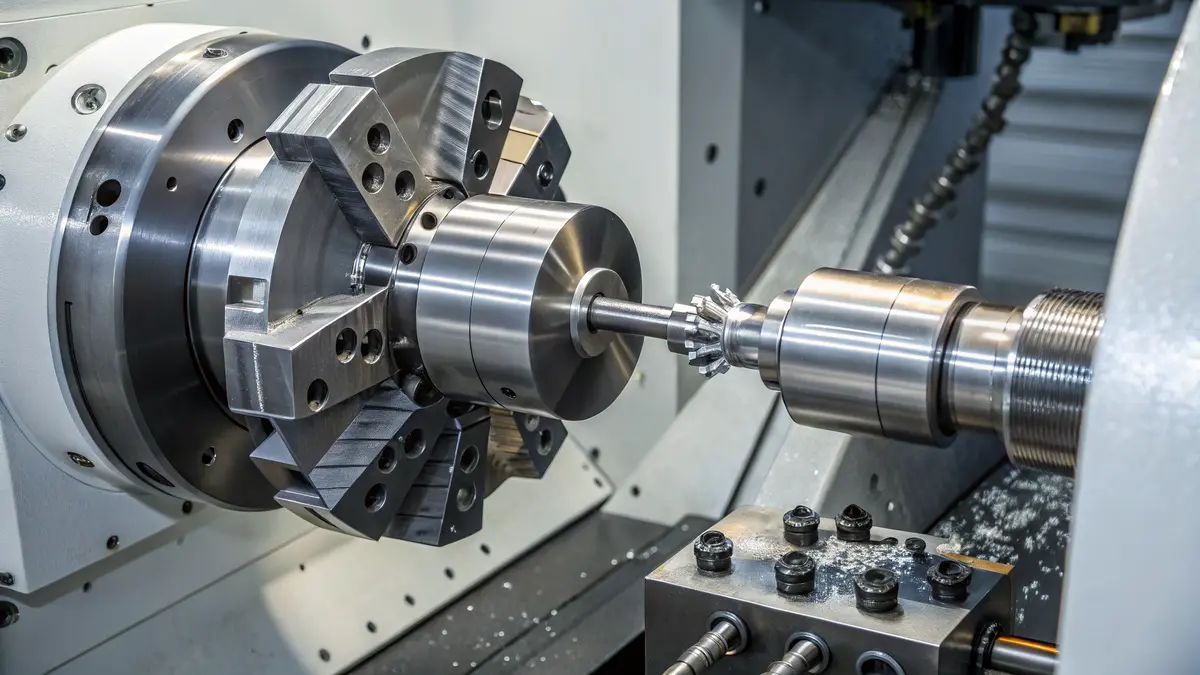

主な違いは、CNCフライス加工は固定されたワークピースに対して回転する切削工具を使用するのに対し、CNC旋盤加工は固定された切削工具に対してワークピースを回転させることです。フライス加工は複雑な形状や特徴に最適ですが、旋盤加工は円筒形の部品に最適です。

PTSMAKEでは、CNCフライス加工と旋盤加工の両方を使用して、お客様の精密部品を製作しています。この2つのプロセスの主な違いを詳しく説明します。これらの違いを理解することで、次のプロジェクトに適した加工方法を選択し、時間とコストの両方を節約することができます。

CNC旋盤加工とは?

金属部品の中には、完璧な円筒形や驚くほど滑らかな表面を持つものがあるのを不思議に思ったことはありませんか?伝統的な手作業による旋盤加工は、しばしば不均一性や品質の問題を引き起こし、正確な部品を一貫して生産することを困難にします。その結果、材料の無駄、コストの増加、生産の遅れが生じます。

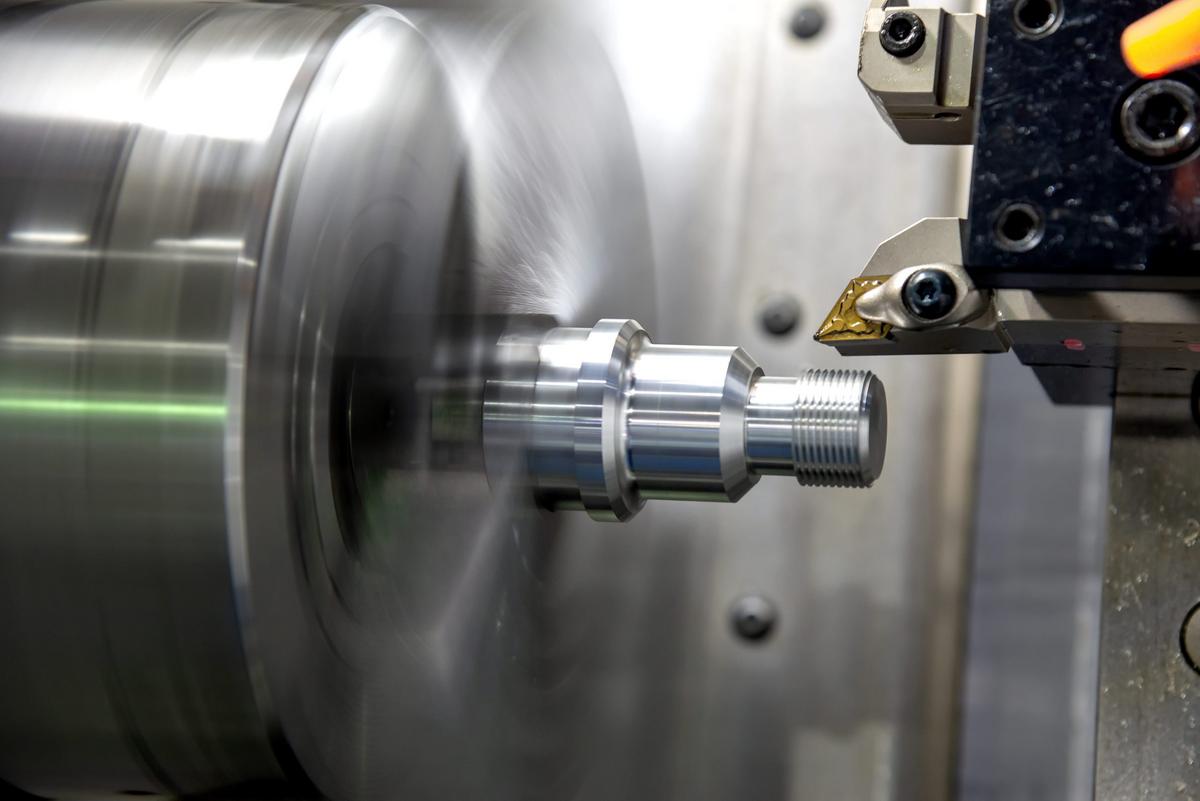

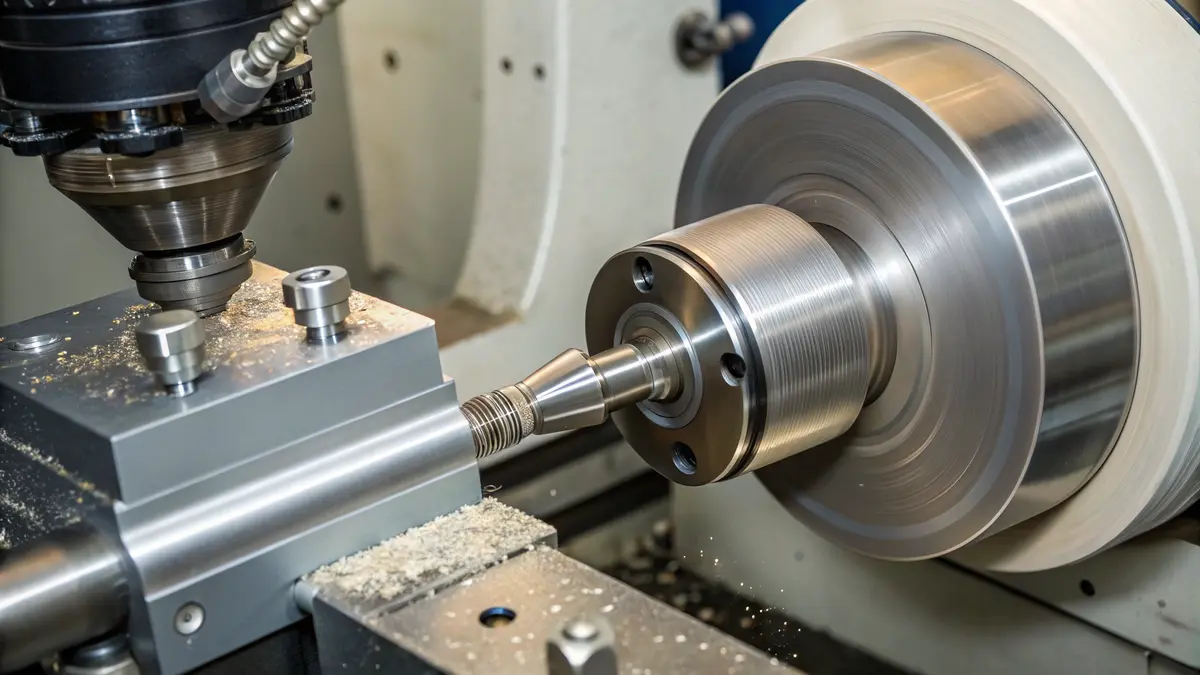

CNC旋盤加工は、コンピュータ制御による製造工程で、切削工具が材料を除去しながら工作物を回転させることにより、円筒形状の部品を作成し、目的の形状を実現します。この近代的な加工方法は、円形または円筒形の部品を製造する際に、高い精度、再現性、効率を保証します。

CNC旋盤加工の基本を理解する

CNC旋盤加工は、従来の旋盤加工に自動化された精度を導入することで、製造業に革命をもたらした。旋盤加工には スピンドル回転1 固定された切削工具が様々な軸に沿って移動する間に、材料を除去し、希望の形状を作成するために、ワークピースの。私は数え切れないほどの旋盤加工プロジェクトを実施してきたが、このプロセスが提供する精度は本当に驚くべきものだ。

CNC旋盤の主要コンポーネント

CNC旋盤は、シームレスに連動するいくつかの重要なコンポーネントで構成されています:

- スピンドルとチャック

- 工具タレット

- 制御システム

- 切削工具

- クーラントシステム

CNC旋盤加工の種類

CNC旋盤でできる旋盤加工にはさまざまなものがある:

| オペレーション・タイプ | 説明 | 一般的なアプリケーション |

|---|---|---|

| フェイシング | ワークの軸に垂直な平面を作成します。 | 端面、ショルダー |

| テーパー加工 | 角度のある表面を作る | 円錐形、トランジション |

| スレッディング | 内ねじまたは外ねじの切削 | ネジ、ボルト、ナット |

| グルーヴィング | 溝や凹みを作る | Oリング溝、リリーフ |

| つまらない | 内孔の拡大または仕上げ | 内径、穴 |

高度な機能と性能

多軸旋盤加工

最新のCNC旋盤は、多くの場合、複数の運動軸を組み込んでいる:

- 複雑な輪郭の作成

- ライブ・ツーリング・オペレーション

- サブスピンドル加工

- 同時作業

素材の互換性

PTSMAKEでは、旋盤加工において様々な材料を定期的に扱っています:

- ステンレス鋼

- アルミニウム

- 真鍮

- チタン

- エンジニアリングプラスチック

- エキゾチック合金

プロセスパラメータと考慮事項

重要なパラメーター

CNC旋盤加工の成功には、いくつかの要因が影響する:

- 切断速度

- フィード・レート

- 切り込み

- ツール選択

- クーラントの使用

品質管理対策

正確さと一貫性を保つため:

- 定期的な機械校正

- 工具摩耗モニタリング

- 工程内検査

- 最終品質検証

業界を超えたアプリケーション

CNC旋盤加工は、特定の要件を持つさまざまな分野に対応しています:

自動車産業

- エンジン部品

- トランスミッション部品

- ブレーキシステム部品

航空宇宙部門

- タービン部品

- 着陸装置部品

- ファスナーとコネクター

医療機器製造

- 手術器具

- インプラント部品

- 医療機器ハウジング

最適な結果を得るためのベストプラクティス

設計上の考慮事項

- 適切な長さ対直径の比率を保つ

- ツールのアクセシビリティを考慮する

- 適切な固定を計画する

- 材料特性を考慮する

生産の最適化

効率と品質を最大限に高める:

| アスペクト | ベストプラクティス | ベネフィット |

|---|---|---|

| ツール選択 | 適切な等級と形状を使用する | 工具寿命の延長 |

| セットアップ手順 | 標準化された手順を導入する | セットアップ時間の短縮 |

| プログラムの最適化 | 定期的なプログラムの見直しと更新 | サイクルタイムの改善 |

| メンテナンス | 定期予防メンテナンス | 最小限のダウンタイム |

共通の課題と解決策

技術的課題

工具摩耗

- ソリューション工具寿命管理システムの導入

- 定期的な工具の状態監視

表面仕上げ

- ソリューション切削パラメータの最適化

- 適切な工具とクーラントを使用する

寸法精度

- 解決策定期的な機械校正

- インプロセス測定システム

プロダクション・チャレンジ

セットアップ時間

- 解決策クイックチェンジツーリングシステムの使用

- セットアップ手順の標準化

廃棄物

- ソリューションプログラミングの最適化

- 材料回収システムの導入

PTSMAKEでは、これらの課題に対する強固なソリューションを開発し、旋盤加工における一貫した品質と効率を保証してきました。私たちの経験から、CNC旋盤加工を成功させるには、技術的な専門知識、適切な計画、細部への注意を組み合わせる必要があることを学びました。

CNC旋盤とは?

円筒部品の正確で安定したカットを実現するのに苦労したことはありませんか?従来の手動旋盤は、オペレーターの幅広い専門知識を必要とし、それでも完璧な再現性を保証することはできません。複雑な形状では誤差が大きくなり、コストのかかるミスや材料の無駄につながります。

CNC旋盤は、コンピュータ数値制御(CNC)を使って旋盤加工を行う自動工作機械である。切削工具を静止させたまま工作物を回転させ、プログラムされた仕様に従って材料を正確に除去して円筒形の部品を作る。

CNC旋盤のコアコンポーネント

PTSMAKEでお客様にCNC旋盤について説明するときは、いつも基本的な構成要素から始めます。これらの要素を理解することは、CNC旋盤技術で仕事をしようとしている人にとって非常に重要です:

スピンドルシステム

スピンドルはCNC旋盤の心臓部です。工作物を保持し、正確に制御された速度で回転させます。主軸は スピンドル同期2 能力は複雑な多軸加工を可能にします。最新のCNC旋盤は、最大6,000 RPMの速度を達成することができますが、PTSMAKEでは、最適な精度と表面仕上げのために、通常2,000~4,000 RPMの範囲で操作しています。

工具タレット

ツール・タレットは複数の切削工具を保持し、回転して自動的に切り替えることができる。この機能により、セットアップ時間が大幅に短縮され、手動操作なしで複雑な操作が可能になります。当社の高度なCNC旋盤の特徴

| ツールポジション | 一般的な工具の種類 | 代表的なアプリケーション |

|---|---|---|

| プライマリー | 旋削工具 | 外径カッティング |

| セカンダリー | ボーリング・バー | 内径切削 |

| 第三次 | ねじ切り工具 | スレッド作成 |

| 第四紀 | 溝入れ工具 | チャンネル・カッティング |

制御システム

制御システムはCNC旋盤の頭脳である。Gコードプログラミングを解釈し、すべての機械動作を調整します。最新の制御装置には、次のような特長があります:

- リアルタイム・モニタリング機能

- 自動工具補正

- 高度なエラー検出

- 統合された品質管理機能

主要事業と能力

旋盤加工の基本操作

- 顔の回転

- ストレートターン

- テーパー加工

- フォームターン

- スレッディング

高度な機能

現代のCNC旋盤は大きく進化し、数十年前には想像もできなかった機能を提供している:

多軸ターニング

- 複数軸の同時制御

- 複雑な輪郭の作成

- セットアップ時間の短縮

ライブ・ツーリング

- フライス加工能力

- オフセンター・ドリリング

- 1回のセットアップで複雑な部品を完成

業界を超えたアプリケーション

PTSMAKEでの経験では、CNC旋盤がさまざまな分野の製造業を変革するのを見てきました:

自動車産業

- 精密シャフト製造

- ブレーキ部品製造

- エンジン部品加工

航空宇宙用途

- タービン部品

- 着陸装置部品

- 精密ファスナー

医療機器製造

- インプラント部品

- 手術器具

- 医療機器ハウジング

利点と留意点

メリット

精度の向上

- 標準公差±0.0005インチ

- 一貫した部品の再現

- 優れた表面仕上げ

生産性の向上

- 生産サイクルの短縮

- セットアップ時間の短縮

- オペレーターの介入は最小限

制限と考慮事項

初期投資

- 機械コスト

- トレーニング要件

- インフラのニーズ

メンテナンス要件

- 定期校正

- 予防保全スケジュール

- 工具摩耗モニタリング

CNC旋盤作業のベストプラクティス

PTSMAKEでは、最適なCNC旋盤操作のための堅牢なプロトコルを開発しました:

素材選択のガイドライン

| 素材タイプ | 推奨速度 | 冷却条件 |

|---|---|---|

| アルミニウム | 高い | 最小限 |

| スチール | 中程度 | 相当なもの |

| チタン | 低い | インテンシブ |

| プラスチック | 可変 | 中程度 |

品質管理対策

- 工程内検査

- 統計的プロセス制御

- 定期的な校正チェック

- 工具摩耗モニタリング

CNC旋盤技術の将来動向

CNC旋盤技術の進化は加速し続けている。主なトレンドは以下の通りです:

- IoTシステムとの統合

- 高度な自動化機能

- 最適化のための人工知能

- エネルギー効率の向上

- ユーザーインターフェースの改善

PTSMAKEでは、お客様に最も効率的で高精度な旋盤加工ソリューションを提供できるよう、最新のCNC旋盤技術に継続的に投資しています。製造技術の最前線に立ち続けるというコミットメントにより、最高の品質基準を維持しながら、ますます複雑化する機械加工の課題に取り組むことができます。

切り下げ

CNC旋盤加工はCNCフライス加工より安い?

CNC機械加工に関しては、コストへの配慮が製造マネージャーを夜も眠らせないことが多い。CNC旋盤加工とフライス加工のどちらを選ぶかということだけでなく、品質、リードタイム、予算のバランスを取りながら、ますます厳しくなる仕様に対応することが課題なのです。

一般的に、CNC旋盤加工は円筒部品のCNCフライス加工よりも安価である。これは、旋盤加工の方が一般的に段取り時間が短く、材料除去速度が速く、より単純な工具構成を使用するためです。しかし、最終的なコストは部品の複雑さ、材料、生産量によって異なります。

CNC加工におけるコスト要因を理解する

材料除去率

について 材料除去率3 加工コストに大きく影響します。CNC旋盤加工は、一般的に高い材料除去率を達成します:

- シングルポイントカッティングツールは連続動作

- ワークが高速で回転する

- より効率的なチップ排出プロセス

セットアップ時間と複雑さ

両プロセスのセットアップ要件はかなり異なる:

CNC旋盤セットアップ

- シングルチャック取付

- 工具交換の回数が減る

- ワークの位置合わせがより簡単に

- 初期設定の迅速化

CNCミリングセットアップ

- 複数のフィクスチャーの検討

- より複雑なツールパスプランニング

- 多軸アライメント

- セットアップ時間の延長

コスト比較分析

CNC旋盤加工とフライス加工のコスト要因の詳細な内訳は以下の通りです:

| コスト係数 | CNC旋盤加工 | CNCフライス加工 |

|---|---|---|

| セットアップ時間 | より低い | より高い |

| 金型費用 | より低い | より高い |

| プログラミング時間 | より短い | 長い |

| マシン・アワー・レート | $75-150/時間 | $100-200/時間 |

| 廃棄物 | より少ない | もっと見る |

生産量に関する考察

少量生産

プロトタイプや少量生産向け:

- 円筒部品は旋盤加工の方がコスト効率が良い

- 複雑な形状の場合、フライス加工の方が経済的な場合がある。

- セットアップ・コストは単価に大きな影響を与える

大量生産

大量生産のシナリオでは:

- 材料費がより大きくなる

- 工具の摩耗が経費全体に影響

- 自動化の可能性が最終価格に影響

素材別コストへの影響

材料が異なれば、加工コストへの影響も異なる:

ソフトマテリアル

- 加工速度の高速化が可能

- 工具摩耗の低減

- 工程間のコスト差は同様

ハード素材

- より遅い切断速度が必要

- 高い工具摩耗率

- 工程間のコストばらつきの拡大

アプリケーションとコスト最適化

PTSMAKEでは、適切なプロセスを選択することで、大幅なコスト削減につながることを実感している。以下は、実践的なガイドラインである:

CNC旋盤加工に最適

- シャフトとピン

- 円筒形部品

- 円対称の部品

- シンプルな外観

CNCフライス加工に最適

- 複雑な形状

- 平面部品

- 内部機能を備えたコンポーネント

- 非円筒形

時間とコストのトレードオフ

全体的なコストに影響する時間的要因:

マシン・タイム

- 旋盤加工:円形部品の高速化

- フライス加工:複雑な形状をより効率的に加工

人件費

- プログラミング時間

- セットアップ要件

- 品質検査時間

品質と精密コスト

コストに影響する品質への配慮:

表面仕上げ

- 旋盤加工は、一般的に円形部品の表面仕上げを向上させます。

- フライス加工には追加の仕上げ加工が必要な場合がある。

公差要件

- どちらのプロセスも厳しい公差を達成できる

- 高精度の場合、セットアップに時間がかかることがあります。

実際のコスト例

PTSMAKEでさまざまなクライアントと仕事をしてきた経験から、実践的な例を挙げよう:

単純な円筒形シャフト(Ø30mm x 100mm)の場合:

- CNC旋盤加工:1個あたり約$45-65

- CNCフライス加工1個あたり約$75-95

複数の機能を備えた複雑な住宅の場合:

- CNC旋盤加工:限られた能力または不可能

- CNCフライス加工1個あたり$150-200

コスト削減戦略

どちらのプロセスにおいてもコストを最適化する:

- 製造性を考慮した設計

- 材料選択の最適化

- バッチサイズを慎重に検討する

- 効率的なツールパスの計画

- セットアップの変更を最小限に抑える

追加コスト

総費用に影響するその他の要因:

- 機械メンテナンス

- エネルギー消費

- オペレーターの専門知識

- 品質管理プロセス

- マテリアルハンドリングのニーズ

PTSMAKEでは、戦略的なプロセスの選択と最適化を通じて、品質基準を維持しながら製造コストを削減するお手伝いをしてきました。重要なのは、各プロセスを使用するタイミングと、特定のアプリケーションに製造アプローチを最適化する方法を理解することです。

どのような材料がCNC旋盤加工に適していますか?

CNC旋盤加工に適した材料を選択することは、圧倒されることがあります。数え切れないほどの選択肢がある中で、多くのメーカーは、どの材料が特定の用途にコスト、性能、加工性の最適なバランスを提供できるかを判断するのに苦労しています。

CNC旋盤加工に最も適した材料には、アルミニウム、スチール、真鍮、銅などの金属や、PEEK、POM、ナイロンなどのプラスチックがあります。その選択は、部品の使用目的、要求される特性、予算の制約などの要因によって異なります。

CNC旋盤加工における材料特性の理解

機械的特性

CNC旋盤加工用の材料を選択する際には、いくつかの重要な機械的特性を考慮する必要があります。材料の 張力4 は、部品の耐久性と性能に直接影響します。私は常に、これらの本質的な特性を評価するようクライアントにアドバイスしています:

- 硬度

- 延性

- 耐衝撃性

- 耐摩耗性

- 温度耐性

素材カテゴリーとその用途

金属と合金

アルミニウムとその合金

アルミニウムは、PTSMAKEで最も頻繁にリクエストされる素材の一つです。優れた特性を兼ね備えています:

- 軽量かつ強靭

- 良好な耐食性

- 優れた加工性

- ほとんどの用途で費用対効果が高い

私たちは一般的に、航空宇宙および自動車部品に6061および7075アルミニウム合金を使用しています。

鋼種

鋼種によって利点は異なる:

| スチールタイプ | 主要物件 | 一般的なアプリケーション |

|---|---|---|

| ステンレス鋼 | 耐食性、耐久性 | 医療機器、食品加工機器 |

| 炭素鋼 | 高強度、手頃な価格 | 機械部品、工具 |

| 工具鋼 | 耐摩耗性、熱処理可能 | 切削工具、金型 |

真鍮と銅

これらの素材は理想的である:

- 電気部品

- 配管設備

- 装飾部品

- 熱交換アプリケーション

プラスチックとポリマー

エンジニアリングプラスチック

PTSMAKEでは、プラスチックCNC旋盤加工の需要が増加しています。一般的な材料は以下の通りです:

PEEK(ポリエーテルエーテルケトン)

- 高温耐性

- 耐薬品性

- 優れた機械的特性

POM(ポリオキシメチレン)

- 低摩擦

- 高い剛性

- 優れた寸法安定性

ナイロン

- 耐衝撃性

- 自己潤滑性

- 費用対効果

材料選択の考慮点

コスト要因

| 素材カテゴリー | 相対コスト | 加工性 | 耐久性 |

|---|---|---|---|

| アルミニウム | ミディアム | 素晴らしい | グッド |

| ステンレス鋼 | 高い | 中程度 | 素晴らしい |

| 真鍮 | 高い | 素晴らしい | グッド |

| エンジニアリングプラスチック | ミディアム-ハイ | グッド | 可変 |

業界特有の要件

さまざまな産業には、固有の材料要件がある:

航空宇宙

- 高い強度対重量比

- 温度耐性

- 正確なスペック

メディカル

- 生体適合性

- 滅菌能力

- FDAコンプライアンス

自動車

- 費用対効果

- 耐摩耗性

- 温度安定性

機械加工の考慮事項

速度と送り速度

異なる材料には特定の切断パラメータが必要です:

- アルミニウム:高速、積極的な送り速度

- スチール:適度な速度、制御された送り

- プラスチック:溶融を防ぐための慎重な温度管理

ツール選択

PTSMAKEでは、切削工具と材料をマッチングさせます:

- ほとんどの金属用超硬工具

- 研磨材用ダイヤモンドコーティング工具

- プラスチック用特殊形状

表面仕上げの要件

| 素材 | 達成可能な表面仕上げ(Ra) | 推奨切削工具 |

|---|---|---|

| アルミニウム | 0.2-3.2 μm | 超硬、PCD |

| スチール | 0.4-6.3 μm | 超硬、セラミック |

| プラスチック | 0.4-3.2 μm | 特殊形状ツール |

環境と安全への配慮

素材が異なれば、環境面でも安全面でもさまざまな課題がある:

チップコントロール

- 金属チップはリサイクル可能

- プラスチック片は特別な処理が必要

クーラントの選択

- ほとんどの金属に水性

- 特定用途向け油性

- 特定のプラスチックのドライ加工

職場の安全

- すべての材料に適切な換気

- 特定の合金のための特別な取り扱い

- PPE要件は材料によって異なる

PTSMAKEでの経験を通じて、私たちは素材を特定の用途に適合させるための幅広い専門知識を培ってきました。私たちは常に考えています:

- 最終用途の要件

- 製造上の制約

- コスト

- 環境への影響

- 品質基準

これらの要素は、お客様のCNC旋盤加工プロジェクトに最適な材料の選択を導くのに役立ちます。

CNC旋盤加工はどのようにして高精度を実現するのか?

CNC旋盤加工における品質問題は、製造業者にとって悪夢のようなものです。私は、多くの企業が部品寸法の不一致や表面仕上げの不良に苦しみ、コストのかかる不合格品や生産遅延につながっているのを見てきました。

CNC旋盤加工は、高度な機械制御、精密な工具、慎重に制御された切削パラメータの組み合わせにより、高精度を実現します。最新のCNC旋盤は、適切にセットアップして操作すれば、±0.0001インチ(0.0025mm)という厳しい公差を維持することができます。

精密加工における機械部品の役割

マシンベースと構造

精密旋盤加工の基礎は、機械の構造から始まる。一般的に鋳鉄やポリマーコンクリートから作られる剛性の高いマシンベースは、切削精度に影響を与える可能性のある振動を吸収します。PTSMAKEでは、安定した性能を保証するために、熱安定性の高いベースを備えた高級CNC旋盤のみを使用しています。

スピンドルシステムの精度

スピンドルシステムは、正確なカットを実現するために極めて重要である。その ランナウト5 スピンドルの特性は、旋盤加工部品の同芯度に直接影響します。最新のCNC旋盤は、高精度ベアリングと運転中の熱安定性を維持するための高度な冷却システムを備えています。

最適精度のための切削パラメータ

速度と送り速度

高精度を達成するためには、適切な切削パラメータが不可欠です。ここでは、さまざまな材料についての一般的なガイドを示します:

| 素材タイプ | 切削速度(SFM) | 送り速度(IPR) | 切り込み深さ(インチ) |

|---|---|---|---|

| アルミニウム | 800-1000 | 0.005-0.012 | 0.040-0.200 |

| スチール | 300-400 | 0.004-0.010 | 0.030-0.150 |

| ステンレス鋼 | 200-300 | 0.003-0.008 | 0.020-0.100 |

工具の選択と管理

工具の選択は旋削精度に大きく影響します。我々は考慮しなければならない:

- 工具材料の組成

- 最先端のジオメトリー

- ツールホルダー剛性

- 工具摩耗モニタリング

高度制御システム

フィードバックのメカニズム

最新のCNC旋盤は、洗練されたフィードバックシステムを採用している:

- 位置監視用リニアスケール

- スピンドル速度制御用ロータリーエンコーダ

- 温度補償用温度センサー

- 冷却水フロー最適化のための圧力センサー

コンピュータ支援補償

マシンの制御システムが自動的に調整する:

- 熱成長

- 工具摩耗

- ジオメトリック・エラー

- 切削力のたわみ

環境制御

温度管理

温度安定性は精度を維持するために極めて重要である:

- 店頭温度制御(±2°F)

- クーラント温度調整

- マシンのウォームアップ手順

- サーマル・シールドとバリア

振動コントロール

振動を最小限に抑える

- 防振マウントシステム

- 適切にバランスされた工具

- 最適化された切削パラメータ

- 定期的なマシンメンテナンス

品質管理対策

インプロセス測定

リアルタイムのモニタリングにより、一貫した精度を保証します:

- 寸法チェック用タッチプローブ

- レーザー計測システム

- アコースティックエミッションセンサー

- 消費電力モニタリング

ポストプロセス検証

による品質検証:

- CMM(三次元測定機)検査

- 表面粗さ試験

- 真円度測定

- 幾何学的寸法と公差(GD&T)の検証

プロセスの文書化と管理

標準業務手順書

精度を維持するには、詳細な文書化が必要だ:

- セットアップ手順

- 工具交換プロトコル

- メンテナンス・スケジュール

- 品質管理のチェックポイント

オペレーター・トレーニング

精密旋盤加工には熟練工が欠かせない:

- 機械操作認証

- ツールセットアップトレーニング

- 品質管理手順

- 問題解決テクニック

PTSMAKEでは、CNC旋盤加工全般にわたり、このような精密管理対策を導入しています。私たちの品質へのこだわりは、航空宇宙、医療、ロボットアプリケーションの重要なコンポーネントの±0.0001インチという厳しい公差を維持するのに役立っています。

体系的な工程管理と継続的なモニタリングにより、旋盤加工において常に高精度を実現しています。この細部へのこだわりが、精密で信頼性の高い機械加工部品を必要とする企業の信頼できるパートナーとなっています。

CNC旋盤加工で高精度を達成するためには、単に適切な機器を揃えるだけでなく、制御、手順、検証方法の包括的なシステムを導入し、維持することが重要であることを忘れないでください。この体系的なアプローチは、一貫した品質を保証し、現代の製造業で最も要求の厳しい仕様を満たすのに役立ちます。

CNC旋盤部品の一般的なアプリケーションは何ですか?

お客様の部品に適した製造工程を見つけるのは容易ではありません。多くの選択肢がある中で、どの方法がお客様の特定のニーズに最も適合し、プロジェクトが要求する精度を実現できるかを判断するのは難しいことです。

CNC旋盤加工部品は、その卓越した精度と汎用性により、様々な産業で広く使用されています。この製造工程は、切削工具が所望の形状と仕様を達成するために材料を除去しながら、ワークピースを回転させることによって円筒形状の部品を作成します。

自動車産業への応用

自動車業界では、重要な部品はCNC旋盤加工部品に大きく依存しています。PTSMAKEでは、極めて高い精度と耐久性が要求される様々な自動車部品を定期的に生産しています。

エンジン・コンポーネント

- カムシャフト

- クランクシャフト

- ピストンズ

- バルブステム

- 燃料噴射部品

について 表面粗さ6 これらの部品に対する要求は特に厳しく、最適な性能を確保するためにRa 0.8以上の仕上げが要求されることが多い。

トランスミッションパーツ

- ギアシャフト

- スプライン

- ドライブシャフト

- ベアリングレース

- シンクロナイザー・リング

航空宇宙産業への応用

航空宇宙製造では、精度が最も重要です。CNC旋盤加工は、業界の厳しい公差と安全要件を満たす部品を製造します。

航空機エンジン部品

- タービンシャフト

- 燃料系統部品

- 油圧継手

- 着陸装置部品

- エンジンマウント

| コンポーネント・タイプ | 標準公差 | 素材オプション |

|---|---|---|

| タービンシャフト | ±0.0005インチ | チタン、インコネル |

| 油圧継手 | ±0.001インチ | ステンレススチール、アルミニウム |

| エンジンマウント | ±0.002インチ | 高強度鋼 |

医療機器製造

医療業界では、卓越した精度と生体適合性を備えた部品が求められます。一般的な用途をいくつかご紹介します:

手術器具

- 骨ネジ

- 歯科インプラント

- 手術器具のハンドル

- 整形外科機器

- 医療機器ハウジング

医療機器部品

- 画像機器部品

- 実験装置部品

- 診断装置部品

- 治療機器部品

産業機械アプリケーション

産業機械は、操作とメンテナンスの両方でCNC旋盤加工部品に大きく依存しています:

重機部品

- 油圧シリンダー部品

- ベアリングハウジング

- シャフトカップリング

- プーリー

- 駆動部品

| 申し込み | 主な要件 | 一般材料 |

|---|---|---|

| 油圧部品 | 高い耐圧性 | スチール、ブロンズ |

| ベアリング・ハウジング | 精密な公差 | 鋳鉄、スチール |

| ドライブ・コンポーネント | 耐摩耗性 | 硬化鋼 |

電子産業アプリケーション

エレクトロニクス産業では、さまざまな用途で精密な部品が必要とされる:

コンシューマー・エレクトロニクス

- コネクタハウジング

- ヒートシンク

- 回路基板用スタンドオフ

- カメラレンズハウジング

- スピーカー部品

ロボット工学とオートメーション

精密部品製造の専門家として、私はロボット工学におけるCNC旋盤加工部品の需要の高まりを観察してきた:

ロボット部品

- ジョイント・コンポーネント

- アクチュエータハウジング

- センサーマウント

- エンドエフェクター部品

- モーション・コントロール・コンポーネント

PTSMAKEでは、必要に応じて±0.0002インチという厳しい公差でこれらの部品を製造することを専門としています。当社の高度なCNCターニングセンターは、どのようなサイズの生産でも一貫した品質を保証します。

エネルギー分野への応用

エネルギー分野では、堅牢で精密な部品が必要とされる:

発電

- タービン部品

- 発電機シャフト

- バルブ部品

- ポンプ部品

- 太陽追尾システム・コンポーネント

| コンポーネント | 重要な特徴 | 素材の選択 |

|---|---|---|

| タービン部品 | 耐熱性 | ニッケル合金 |

| バルブ部品 | 耐食性 | ステンレス鋼 |

| ポンプ部品 | 耐摩耗性 | 工具鋼 |

海事産業アプリケーション

海運業界では、さまざまな用途でCNC旋盤加工部品が使用されている:

舶用機器

- プロペラシャフト

- ステアリング・システム・コンポーネント

- ポンプハウジング

- バルブボディ

- エンジン部品

これらの部品は、精密な動作特性を維持しながら、過酷な海洋環境に耐えなければなりません。当社の施設には最新のCNC旋盤技術が導入されており、このような厳しい仕様を一貫して満たすことができます。

消費者向け製品

日常的な製品でさえ、CNC旋盤加工された部品が役立っている:

- 高級家電部品

- スポーツ用品部品

- プロ用カメラ部品

- 楽器部品

- 時計部品

PTSMAKEでの経験を通して、私はCNC旋盤加工技術が進化し続け、より厳しい公差とより良い表面仕上げで、ますます複雑な部品を製造できるようになったことを目の当たりにしてきました。CNC旋盤加工の多用途性により、多くの産業で貴重な製造工程となっており、技術の進歩とともにその用途は拡大し続けています。

CNC旋盤は複雑な幾何学形状を扱えるか?

多くの製造業者が、従来の機械加工方法による複雑な幾何学形状の製造に苦慮している。航空宇宙、医療、自動車産業における複雑な部品の需要の増加は、エンジニアや設計者が限られた製造オプションに不満を抱くという重大な課題を生み出している。

CNC旋盤は、高度な多軸機能、ライブツーリング、洗練された制御システムにより、複雑な幾何学形状を効果的に扱うことができます。最新のCNC旋盤は、旋盤加工とフライス加工を組み合わせ、精密な仕様を満たす複雑な形状を作成します。

多軸旋盤加工を理解する

現代のCNC旋盤加工は、単純な円筒部品をはるかに超えて進化しています。その統合は 運動学変換7 の能力は、複雑な形状へのアプローチ方法に革命をもたらしました。PTSMAKEでは、先進の多軸ターニングセンタを活用しています:

一次軸構成

- 主軸(C軸)

- サブスピンドル

- Y軸

- B軸

これらの構成が相まって、従来の旋盤加工では不可能だった複雑な形状を作り出すことができる。

幾何学的複雑さのカテゴリー

複雑な形状に対するCNC旋盤加工の能力を評価する場合、形状を明確なカテゴリーに分けることができる:

| 複雑さレベル | 特徴 | アプリケーション | 達成可能な許容範囲 |

|---|---|---|---|

| ベーシック | ストレートカット、テーパー、R | 一般部品 | ±0.001" |

| 中級 | スレッド、溝、輪郭 | 機械部品 | ±0.0005" |

| 上級 | 非対称プロファイル、偏心形状 | 航空宇宙部品 | ±0.0002" |

| コンプレックス | 自由曲面、ヘリカル形状 | 医療機器 | ±0.0001" |

ライブツールの統合

ライブツーリングの統合は、CNC旋盤加工能力を大幅に拡張しました。この技術により、以下のことが可能になります:

フライス作業

- クロスドリル

- 周辺フライス加工

- ヘリカル補間

- ポリゴン旋回

高度な機能作成

- オフセンターの特徴

- 複雑なスロット

- 多面加工

- 彫刻のような表面

複雑な形状に対するプログラミングの考慮点

複雑なジオメトリを作成するには、高度なプログラミング・アプローチが必要です:

CAD/CAMの要件

- 3Dモデリング機能

- ツールパスの最適化

- 衝突検知

- ポストプロセッサーのカスタマイズ

PTSMAKEでは、厳しい公差を維持しながら最適なツールパスを確保する高度なCAMソフトウェアを採用しています。

素材に関する考察

複雑な形状を加工できるかどうかも、材料特性に大きく依存する:

一般的な材料とその加工性

| 素材タイプ | 複雑さの評価 | 特別な配慮 |

|---|---|---|

| アルミニウム | 高い | 優れた表面仕上げ |

| ステンレス鋼 | ミディアム | 剛性の高い工具が必要 |

| チタン | チャレンジング | 熱管理が重要 |

| インコネル | 非常にチャレンジング | 特殊工具が必要 |

複雑な形状の品質管理

複雑な形状の精度を維持するには、包括的な検査方法が必要です:

計測技術

- CMM(三次元測定機)

- 光学スキャン

- インプロセス・プロービング

- 表面粗さ試験

プロセス最適化戦略

複雑な形状で最適な結果を得るために、私たちは実装しています:

切削パラメータ

- 最適化された切断速度

- フィードレート調整

- 切り込みのバリエーション

- 工具噛み合い制御

工具に関する考察

- カスタムツールプロファイル

- 高度なコーティング技術

- 硬質工具保持システム

- スマート・ツール・モニタリング

応用例

実際のアプリケーションは、複雑な形状に対するCNC旋盤加工の多用途性を示しています:

業界別ソリューション

| 産業 | コンポーネント例 | 主な特徴 |

|---|---|---|

| 航空宇宙 | タービン部品 | 複数の輪郭 |

| メディカル | インプラント装置 | 高精度の表面 |

| 自動車 | カスタムシャフト | 複数の直径 |

| ディフェンス | ミサイル部品 | 重要な公差 |

今後の展開

CNC旋盤の性能は進化し続けている:

新たなテクノロジー

- AIアシスト・プログラミング

- デジタルツインシミュレーション

- 適応加工

- リアルタイムプロセス制御

PTSMAKEでは、複雑形状製造の可能性の限界を押し広げるため、これらの先端技術に継続的に投資しています。

費用対効果分析

複雑な幾何学的形状を考慮する場合、CNC旋盤加工は他の方法よりも経済的であることが多い:

コスト要因

- セットアップ時間の短縮

- 複数オペレーションの統合

- 材料廃棄物の最小化

- 生産効率の向上

PTSMAKEでの経験を通じて、複雑な旋盤加工の適切な計画と実行が、高い品質基準を維持しながら大幅なコスト削減につながることがわかりました。

CNC旋盤のメンテナンス要件は何ですか?

CNC旋盤を適切なメンテナンスなしに運転することは、高性能車を定期点検なしで運転するようなものです。多くのメーカーは、必要不可欠なメンテナンスを見落としているため、予期せぬ故障、精度の低下、高額な修理費に直面しています。これらの問題は、生産を停止させるだけでなく、部品の品質や機械の寿命にも大きな影響を与えます。

CNC旋盤に必要なメンテナンスには、毎日の清掃、定期的な潤滑、クーラント管理、工具点検、定期的な較正などがあります。体系化されたメンテナンスプログラムは、故障の防止、安定した部品品質の確保、機械寿命の延長に役立ちます。

日常のメンテナンス・タスク

日々のメンテナンスは、CNC旋盤のケアの基礎を形成します。PTSMAKEでは、機械を最高のパフォーマンスで稼動させるために、日々のメンテナンスに対する包括的なアプローチを開発しました。

クリーニングの手順

- 作業エリアから切り屑やゴミを取り除く

- クーラントノズルとフィルターの清掃

- 機械表面と制御盤の拭き掃除

- ウェイカバーの点検と清掃

- ツールホルダの点検と清掃

潤滑チェック

について トライボロジーシステム8 CNC旋盤の摩耗を防ぎ、スムーズな運転を確保するためには、細心の注意が必要です。日常的な潤滑チェックは以下の通りです:

- 全リザーバのオイルレベルの点検

- 潤滑ラインの漏れ点検

- 潤滑分布の確認

- 自動潤滑システムの監視

週間メンテナンスの必要条件

クーラントシステム管理

クーラントシステムは、機械加工において重要な役割を果たします。週 1 回のメンテナンスには、以下が含まれます:

- クーラント濃度のテスト

- クーラントのpH値チェック

- 不定形油の除去

- クーラントタンクの洗浄

- クーラントポンプの点検

機械の精度検証

旋盤加工の精度を維持するために、私たちは毎週このようなチェックを行っている:

| テスト・タイプ | 頻度 | 受け入れ基準 |

|---|---|---|

| スピンドルの振れ | ウィークリー | ≤0.0002" |

| 軸のバックラッシュ | ウィークリー | ≤0.0003" |

| ツールオフセット | ウィークリー | ±0.0001" |

| チャックアライメント | ウィークリー | ≤0.0002" |

月次メンテナンスの手順

機械システム・レビュー

- ボールねじの摩耗とバックラッシュを点検

- ベルトの張りと状態を点検する

- スピンドルベアリングの評価

- 緊急停止機能のテスト

- 空気圧システムの構成部品の点検

電気系統検査

- すべての電気接続を点検する

- 電気キャビネットの清掃

- バックアップ・バッテリーのテスト

- サーボモーターの性能をチェックする

- エンコーダの機能を確認する

四半期ごとのメンテナンス・タスク

総合校正

- 幾何学的精度テストの実施

- 軸の動きを校正する

- 熱補償システムのチェック

- 位置決め精度の検証

- ボールバーテストの実施

コンポーネント交換スケジュール

| コンポーネント | 交換間隔 | 検査方法 |

|---|---|---|

| スピンドルベアリング | 10,000時間 | 振動解析 |

| ウェイ・ワイパー | 6ヶ月 | 目視検査 |

| クーラントフィルター | 3ヶ月 | 流量チェック |

| ドライブベルト | 12ヶ月 | 張力測定 |

年間メンテナンス要件

主要システムのオーバーホール

- 必要に応じてスピンドルを完全に組み直す

- すべてのフィルターとシールを交換する

- 完全なジオメトリーチェックを行う

- 制御ソフトウェアの更新

- 磨耗した機械部品の交換

文書化と記録管理

- メンテナンス・ログの更新

- メンテナンス・スケジュールの見直しと調整

- マシン・パフォーマンス・データの分析

- 繰り返し発生する問題を記録する

- 将来の代替要員の計画

予知保全の統合

最新のCNC旋盤は、予知保全アプローチの恩恵を受ける:

監視システム

- 振動解析

- オイル分析

- サーマルモニタリング

- 消費電力追跡

- 工具摩耗予測

データ分析

- 過去の実績を追跡する

- メンテナンス・パターンの特定

- 潜在的な故障を予測する

- メンテナンス・スケジュールの最適化

- 予期せぬダウンタイムの削減

PTSMAKEでは、これらのメンテナンス要件をCNC旋盤加工全体に導入し、その結果、以下のようなことが実現しました:

- 98%マシン稼働時間

- 機器寿命の延長

- 安定した部品品質

- メンテナンスコストの削減

- 生産効率の向上

これらのメンテナンス要件に従うことで、信頼性の高い運転が保証され、CNC旋盤の寿命が延びます。予防は常に修理よりも費用対効果が高く、よくメンテナンスされた機械は、より少ない中断でより良い品質の部品を提供することを忘れないでください。

CNC旋盤用ソフトウェアは生産効率にどのような影響を与えますか?

製造業は、厳しい納期を守りながら一貫した生産品質を維持するという大きな課題に直面している。多くの機械工場は、プログラミングエラー、長いセットアップ時間、非効率的なツールパスと格闘し、スクラップ率の増加や生産性の低下を招いています。

最新のCNC旋盤加工ソフトウェアは、プログラミングプロセスの自動化、切削パラメータの最適化、セットアップ時間の短縮により、生産効率に革命をもたらします。これらの高度なソリューションは、CAD/CAMシステムとシームレスに統合し、ワークフローを合理化し、人的ミスを最小限に抑えます。

CNC旋盤用ソフトウェアのコア機能を理解する

ツールパスの生成と最適化

について アルゴリズミック・パス・プランニング9 最新のCNC旋盤ソフトウェアの機能は、部品プログラミングへのアプローチ方法を変えました。PTSMAKEでは、次のような要素を考慮しながら、最も効率的なツールパスを自動的に計算する高度なソフトウェアソリューションを導入しています:

- 材料特性と切削条件

- 工具形状と摩耗パターン

- 機械の能力と限界

- 表面仕上げの要件

シミュレーションと検証機能

最新の旋盤加工ソフトウェアには、強力なシミュレーションツールが搭載されており、オペレーターはこれを使用することができる:

- 実際の加工前に衝突の可能性を検出

- ツールパスと切削パラメータの検証

- サイクルタイムを分析し、プロセスを最適化する

- プログラムにおける改善点の特定

リアルタイムのプロセス監視と制御

パフォーマンス分析

このソフトウェアは、リアルタイムでデータを提供する:

| パラメータ | モニタリング能力 | 効率性への影響 |

|---|---|---|

| 主軸回転数 | 連続回転数トラッキング | 最適な切断条件 |

| フィード・レート | リアルタイム調整 | 表面仕上げの品質 |

| 工具摩耗 | 予測分析 | ダウンタイムの削減 |

| 消費電力 | エネルギー効率測定基準 | コスト最適化 |

品質保証の統合

最新のCNC旋盤用ソフトウェアには、品質管理機能が組み込まれている:

- 加工中の寸法精度を監視

- 公差を維持するためにパラメータを自動調整

- ドキュメンテーションのための品質レポートの作成

- 計測機器とのインターフェース

高度なプログラミング機能

後処理機能

このソフトウェアは、CAMデータから機械固有のコードへの変換を合理化する:

- 自動Gコード生成

- カスタムマクロ開発

- 複数マシン構成のサポート

- エラーチェックと最適化

多軸コーディネーション

高度なソフトウェアは、複雑なオペレーションを可能にする:

- 同期した軸の動き

- 工具中心点制御

- ダイナミックワークオフセット調整

- 自動化された特徴認識

インダストリー4.0テクノロジーとの統合

デジタルツインの実装

最新のターニング・ソフトウェアがサポート:

- 仮想マシンのセットアップとテスト

- デジタル環境におけるプロセスの最適化

- 物理マシンとのリアルタイム同期

- 予知保全スケジューリング

クラウド接続

ネットワーク機能は以下の通り:

| 特徴 | ベネフィット | 申し込み |

|---|---|---|

| 遠隔監視 | リアルタイム監督 | 生産管理 |

| データ保管 | 歴史的分析 | プロセス改善 |

| プログラム共有 | 共同作業 | マルチサイト運営 |

| 更新情報 | 最新機能 | 機能性の向上 |

経済効果分析

コスト削減指標

先進的な旋盤加工ソフトウェアの導入は、次のようなことにつながる:

- 30-40% プログラミング時間の短縮

- 15-25% 工具寿命の向上

- 20-35% セットアップ時間の短縮

- 10-20%サイクルタイムの短縮

投資収益率に関する考察

ROIに影響を与える要因には以下のようなものがある:

- ソフトウェアの初期投資

- トレーニング要件

- 生産性向上

- 品質向上

- 材料廃棄の削減

導入のベストプラクティス

トレーニングと技能開発

ソフトウェアの採用を成功させるには

- 包括的なオペレーター・トレーニング

- 定期的なスキル・アップデート

- 技術サポートへのアクセス

- ドキュメンテーションとリソース

システム統合戦略

効果的な実施には以下が含まれる:

- 段階的展開アプローチ

- レガシーシステムの統合

- データ移行計画

- バックアップとリカバリーの手順

今後の動向と展開

人工知能の統合

新たな能力は以下の通り:

- 自動化された特徴認識

- 最適なパラメータ選択

- 予知保全

- 自己最適化プログラム

強化されたコネクティビティ

今後の開発は、以下の点に焦点を当てる:

- 5Gネットワーク統合

- IoTセンサーネットワーク

- クロスプラットフォームの互換性

- サイバーセキュリティの強化

PTSMAKEでは、先進的なCNC旋盤ソフトウェアの導入により、生産効率の著しい向上を目の当たりにしてきました。これらのソリューションは、業務を合理化するだけでなく、様々な業界のお客様に一貫した品質をお約束します。これらの技術を統合することで、サービス提供を継続的に改善しながら、精密製造のリーディングパートナーとしての地位を維持することができました。

CNC旋盤加工で達成できる公差は?

精密部品の製造は、ますます困難になってきています。多くのエンジニアや設計者は、CNC旋盤加工で本当に達成可能な公差を理解するのに苦労しており、不必要に厳しい、あるいは危険なほど緩い設計仕様になっています。

最新のCNC旋盤加工では、標準的な材料で±0.001インチ(0.025mm)の公差を一貫して達成することができ、最適な条件下で特殊な装置を使用すれば、さらに厳しい公差も可能です。実際に達成可能な公差は、材料の特性、部品の形状、機械の能力によって異なります。

基本的な耐性分類を理解する

CNC旋盤加工では、公差レベルは要求精度に基づいて分類される。その 幾何学的寸法と公差10 システムは、さまざまな製造工程にわたってこれらの仕様を標準化するのに役立ちます。

標準公差範囲

ここでは、CNC旋盤加工で一般的に達成可能な公差の内訳を示します:

| 許容範囲クラス | 範囲(インチ) | 範囲 (mm) | 代表的なアプリケーション |

|---|---|---|---|

| コマーシャル | ±0.005 | ±0.127 | 非重要部品 |

| 精密 | ±0.002 | ±0.051 | 一般機械部品 |

| 高精度 | ±0.001 | ±0.025 | 自動車部品 |

| ウルトラプレシジョン | ±0.0005 | ±0.0127 | 航空宇宙部品 |

達成可能公差に影響する要因

素材特性

加工する材料の種類は、達成可能な公差に大きく影響します:

- アルミニウムのような柔らかい材料は、加工中にたわみが大きくなる傾向がある。

- 硬い材料ほど寸法安定性が高い

- 熱膨張特性が最終寸法に影響

- 材料の均質性は一貫性に影響する

機械能力

PTSMAKEでは、先進的なCNC旋盤に投資してきました:

- 正確な位置決めのための高分解能エンコーダ

- 熱補償システム

- 堅牢な機械構造

- 高度な工具システム

環境要因

温度管理は、厳しい公差を維持するために重要な役割を果たす:

- 店頭の温度変化

- クーラント温度の安定性

- 材料の温度安定化

- 測定環境制御

より厳しい公差への最適化

工具の選択と管理

適切な工具選定は、達成可能な公差に大きく影響します:

- 高級切削工具の使用

- 定期的な工具摩耗監視

- ツールオフセット補正の実装

- 適切な工具形状の維持

プロセス・パラメーター

| パラメータ | 耐性への影響 |

|---|---|

| 切断速度 | 表面仕上げと工具摩耗に影響 |

| フィード・レート | 寸法精度に影響 |

| 切り込み | たわみと振動を制御 |

| クーラントの使用 | 熱安定性を維持 |

公差要件のコストへの影響

公差とコストの関係は、指数関数的な曲線を描く:

コスト要因

- 公差が厳しくなるとセットアップ時間が長くなる

- より頻繁な工具交換が必要

- 検査ポイントの追加が必要

- より高い技術レベルのオペレーターが必要

| 許容レベル | 相対コスト係数 |

|---|---|

| コマーシャル | 1x |

| 精密 | 2-3x |

| 高精度 | 4-6x |

| ウルトラプレシジョン | 8-12x |

品質管理対策

厳格な公差を一貫して達成するために、私たちは以下を実施している:

検査方法

- インプロセス測定システム

- 空調管理されたCMMルーム

- 測定機器の定期校正

- 統計的プロセス制御

必要書類

- 詳細な検査報告書

- 材料認証

- プロセス能力研究

- トレーサビリティ記録

実世界での応用

さまざまな業界で、さまざまな許容レベルが要求される:

自動車産業

- エンジン部品:±0.001インチ

- トランスミッション部品:±0.002インチ

- 非重要部品:±0.005インチ

航空宇宙用途

- エンジン部品:±0.0005インチ

- 構造部品:±0.001インチ

- 二次部品:±0.002インチ

医療機器製造

- インプラント部品:±0.0005インチ

- 手術器具:±0.001インチ

- 外部デバイス:±0.002インチ

PTSMAKEでお客様と仕事をする際には、可能な限り厳しい公差をデフォルトとするのではなく、常に実際の機能要件を考慮することをお勧めします。このアプローチにより、製品の機能性を維持しながら、費用対効果を確保することができます。

私たちの経験から、公差達成を成功させるには

- 要件の明確な伝達

- 材料の挙動を理解する

- 適切な機械の選択

- 総合的な品質管理

- 定期的なプロセス監視

- 熟練オペレーターの関与

これらの要素を慎重に考慮し、経験豊富なメーカーと協力することで、設計者はCNC旋盤加工部品に機能性、製造性、費用対効果のバランスを取る適切な公差を指定することができます。

CNC旋盤加工に最適な設計とは?

CNC旋盤加工用の部品を設計することは、特に複雑な形状や厳しい公差を扱う場合、困難な場合があります。多くのエンジニアが、製造コストが高すぎたり、品質基準を満たせなかったりする部品に頭を悩ませています。このような設計上の問題は、しばしばコストのかかる修正、製造の遅れ、予算の超過につながります。

CNC旋盤加工用に設計を最適化するには、均一な肉厚の維持、深穴の最小化、適切なリリーフ形状の組み込み、適切な材料の選択などの主要原則に焦点を当てます。これらの考慮事項は、コストを削減し、品質基準を維持しながら、製造可能性を確保するのに役立ちます。

材料選択の影響を理解する

材料の選択は、CNC旋盤加工の最適化において重要な役割を果たす。材料の選択は、最終製品の性能だけでなく、加工工程の効率にも影響します。私は、多くの設計者が以下の重要性を見落としていることに気づきました。 被削性評価11 材料を選択する際に。

最適な旋削のために、これらの材料特性を考慮してください:

| 材料特性 | ターニングへの影響 | 最適化のヒント |

|---|---|---|

| 硬度 | 工具摩耗と切削速度に影響 | 可能な限り、適度な硬さの素材を選ぶ |

| 熱伝導率 | 冷却要件に影響 | 導電率の高い素材は、多くの場合、マシンをより良くする |

| 仕事のハード化 | 表面仕上げの品質に影響 | 挙動が予測可能な素材を選ぶ |

幾何学的デザインに関する考察

壁厚と支持構造

安定した肉厚を維持することは、旋削加工を成功させるために不可欠です。PTSMAKEでは、ほとんどの材料で最小0.8mmの肉厚を推奨しています。肉厚が薄いと、次のような問題が生じます:

- 加工中の振動

- 寸法の不正確さ

- 表面仕上げの問題

- スクラップ率の上昇

機能アクセシビリティ

デザインの特徴は、回転工具でアクセスできなければならない。以下のガイドラインを参照してください:

- 適切な工具クリアランスのない深い内部形状は避ける

- 工具の進入と後退のために十分なスペースを確保した部品の設計

- 必要に応じてリリーフ溝を入れる

- 標準的な工具形状を考慮した設計

トレランス・マネジメント

公差を適切に指定することは、費用対効果の高い製造に不可欠です。私の経験では、公差を過剰に指定することは、最も一般的な設計ミスの1つです。

戦略的耐性の課題

これらの公差最適化戦略を適用する:

- 重要なフィーチャーにのみ厳しい公差を指定する

- 可能な限り標準的な許容範囲を使用する

- 表面仕上げと公差の関係を考える

- 加工中の材料の挙動を考慮する

表面仕上げの要件

表面仕上げの要件は、加工時間とコストに大きく影響します。これらの要因を考慮してください:

| 表面仕上げ (Ra) | 申し込み | コストへの影響 |

|---|---|---|

| 0.2-0.8 µm | 精密部品 | 高い |

| 0.8-1.6 µm | 一般工学 | 中程度 |

| 1.6-3.2 µm | 重要でない表面 | 低い |

コスト最適化戦略

製造のための設計(DFM)

これらのDFMの原則を実行する:

- セットアップの回数を最小限に抑える

- 標準的な工具のサイズと形状を使用する

- シングルパスで加工可能なデザイン機能

- 不必要な複雑さを避ける

生産量に関する考察

生産量に応じて設計を変更します:

- 大量生産:サイクルタイム短縮のための最適化

- 少量生産:セットアップの簡素化に注力

- プロトタイプ:コストとリードタイムのバランス

品質管理の統合

検査を容易にする設計上の特徴:

- 測定のための基準点を含む

- ゲージへのアクセス性を考慮する

- 工程内検査要件の計画

高度な設計に関する考察

ツールパスの最適化

効率的なツールパスのために設計を最適化します:

- 内部の鋭角を避ける

- 適切なツールクリアランスを確保する

- 連続的な工具移動のための設計

- 出入り口の検討

チップ管理

適切な切屑管理は、自動旋盤加工にとって極めて重要である:

- チップの破損を促進する設計上の特徴

- クーラントにアクセスできるようにする

- チップの避難経路を考える

- 切り屑が溜まりやすい深いポケットは避ける

材料保存戦略

これらの省資源設計アプローチを実施する:

- 原材料の在庫サイズの最適化

- ニアネットシェイプの出発材料を検討する

- 材料除去を最小限に抑える設計

- 材料費と加工時間のバランス

環境への配慮

持続可能性を念頭に置いたデザイン:

- リサイクル可能な素材を選ぶ

- 廃棄物の発生を最小限に抑える

- 加工におけるエネルギー効率を考える

- 材料最適化のための設計

PTSMAKEでは、航空宇宙から医療機器に至るまで、様々な業界でこれらの最適化戦略の導入に成功してきました。私たちの経験から、これらの設計原則に細心の注意を払うことで、製造効率を大幅に改善し、コストを削減できることがわかります。

CNC旋盤加工ではどのような表面仕上げが可能ですか?

CNC旋盤加工部品に正しい表面仕上げを施すことは、大きな頭痛の種です。多くのメーカーは、特に複雑な形状や要求の厳しい材料仕様を扱う場合、一貫した表面品質を達成するのに苦労しています。間違った仕上げは、部品の不合格、プロジェクトの遅延、コストの増加につながる可能性があります。

CNC旋盤加工は、粗面(Ra 12.5)から鏡面(Ra 0.1)までの様々な表面仕上げが可能です。具体的な仕上げは、切削パラメータ、工具の選択、材料の特性、機械の能力などの要因に依存します。一般的な方法には、標準旋削、研磨、および ナーリング12.

表面粗さ測定を理解する

表面粗さは通常、Ra値システムを使用して測定されます。PTSMAKEでは、すべての旋盤加工プロジェクトで一貫性を確保するために、この標準化された測定法を使用しています。Ra値は、平均線からの表面凹凸の算術平均を表します。

一般的なRaの価値とその応用

| Ra値(μm) | 表面特性 | 代表的なアプリケーション |

|---|---|---|

| 12.5 - 6.3 | ラフ | 重要でない表面、構造部品 |

| 6.3 - 3.2 | セミラフ | 一般機械部品 |

| 3.2 - 1.6 | ミディアム | 自動車部品、シャフトフィット |

| 1.6 - 0.8 | セミファイン | ベアリング表面、精密フィット |

| 0.8 - 0.2 | ファイン | 医療機器、航空宇宙部品 |

| 0.2 - 0.1 | 鏡 | 光学部品、高精度部品 |

表面仕上げの品質に影響する要因

切削パラメータ

- 主軸回転数

- 送り速度

- 切り込み

- 工具噛み合い角度

望ましい仕上がりにするためには、これらのパラメーターのバランスを注意深くとらなければならない。小さな調整でも最終的な仕上がりに大きく影響することがわかった。

工具の選択と状態

工具選定は表面仕上げの品質に重要な役割を果たす。重要な要素には以下が含まれる:

- 工具形状

- 刃先半径

- 工具材料

- コーティングタイプ

- 工具摩耗状態

高度な表面仕上げ技術

ダイヤモンド・ターニング

この高精度の技術では、先端にダイヤモンドが付いた工具を使用し、非常に滑らかな表面を実現します。特に次のような用途に効果的です:

- 光学部品

- 精密機器

- 高反射率表面

バニシング加工

バニシングは、材料を除去することなく表面仕上げを改善できる冷間加工プロセスです。次のような利点がある:

- 表面硬度の向上

- 耐摩耗性の向上

- 摩擦の低減

- より優れた耐疲労性

材料固有の考慮事項

最適な表面仕上げを実現するには、素材によって異なるアプローチが必要です:

金属

- アルミニウム:高速・微細送りに対応

- スチール:慎重な工具選択と冷却が必要

- チタン:加工硬化を防ぐために特殊な切削パラメータが必要

プラスチック

- 熱可塑性プラスチック:溶融を防ぐために制御された速度が必要

- エンジニアリング・プラスチック:表面の破れを防ぐため、鋭利な工具が必要

品質管理方法

一貫した表面仕上げの品質を確保するために、PTSMAKEでは以下のことを実施している:

- プロフィロメーターの定期測定

- 管理された照明下での目視検査

- 表面粗さ基準との比較分析

- 複雑な形状のデジタル・サーフェス・マッピング

一般的な表面仕上げの課題

温度管理

旋削加工中の発熱は、仕上げ面の品質に影響を与えます。解決策は以下の通りです:

- 適切なクーラントの選択と塗布

- 最適化された切断速度

- 戦略的ツールパス計画

振動管理

過度の振動は表面に凹凸を生じさせます。私たちはこの問題に対処します:

- 剛性の高いワーク保持

- バランス工具

- 最適化された機械パラメータ

- 定期的な機器のメンテナンス

コストに関する考察

表面仕上げの品質とコストの関係は、一般的な法則に従っている:

- より精密な工具

- 処理速度の低下

- 追加の仕上げ作業

- より頻繁な工具交換

業界特有の要件

業界によって、表面仕上げの要件はさまざまです:

| 産業 | 標準Ra範囲 (μm) | 主な要件 |

|---|---|---|

| 航空宇宙 | 0.2 - 1.6 | 高精度、耐ストレス性 |

| 自動車 | 0.8 - 3.2 | 耐摩耗性、費用対効果 |

| メディカル | 0.2 - 0.8 | 生体適合性、洗浄性 |

| 一般産業 | 1.6 - 6.3 | 機能性、経済性 |

PTSMAKEでは、各業界に特化したプロセスを開発し、費用対効果を維持しながら、業界標準以上の表面仕上げを実現しています。

CNC旋盤加工による試作部品の製作速度は?

製品開発において、時間は非常に重要である。エンジニアやデザイナーは、試作部品の厳しい納期に直面することがよくありますが、従来の製造方法では時間がかかり、信頼性に欠けることがあります。品質を維持しながら迅速に納品しなければならないというプレッシャーは、開発プロセスに大きなストレスを生み出します。

CNC旋盤加工では、標準的な部品であれば最短3~5営業日で試作部品を製作することができます。特殊な材料や厳しい公差を必要とする複雑な部品の場合は、品質検査と出荷を含め、通常7~10営業日かかります。

CNC旋削速度に影響を与える要因

CNC旋盤による試作品の生産速度は、いくつかの重要な要素に左右されます。PTSMAKEでは、納期に影響するこれらの重要な要素を特定しました:

材料の選択と入手可能性

部品の複雑さ

部品の幾何学的な複雑さは製造時間に直接影響します:

| 複雑さレベル | 特徴 | 典型的なタイムライン |

|---|---|---|

| シンプル | シングル径、ベーシックカット | 1-2日 |

| 中程度 | 複数の直径、ねじ切り | 2~4日 |

| コンプレックス | 内部構造、厳しい公差 | 4~7日 |

サイズと数量

サイズとバッチ量は生産速度に大きく影響する:

- 小型部品(2インチ以下):より迅速なセットアップと生産

- ミディアムパーツ(2~6インチ):標準的なタイムライン

- 大型部品(6インチ以上):セットアップとハンドリング時間の延長

生産速度の最適化

プログラミングの効率化

最新のCNCプログラミング技術は、生産時間を大幅に短縮できる:

- CAMソフトウェアの最適化

- 標準化されたツーリング・ライブラリ

- 自動化された特徴認識

マシン・セットアップ戦略

PTSMAKEでは、セットアップ時間を最小限にするためにいくつかの戦略を採用しています:

- クイックチェンジツーリングシステム

- 標準化されたワーク保持装置

- プリセット・ツール・アレンジメント

品質管理への配慮

工程内検査

スピードを最適化しながら品質を維持するためには

- リアルタイム監視システム

- 自動化された測定シーケンス

- 統計的プロセス制御

最終検査のスケジュール

| 検査レベル | 所要時間 | 代表的なアプリケーション |

|---|---|---|

| ベーシック | 2~4時間 | 非重要部品 |

| スタンダード | 4~8時間 | 一般的なプロトタイプ |

| 上級 | 8~24時間 | 精密部品 |

材料加工の要件

素材が異なれば、必要な処理方法も異なる:

ソフトマテリアル

- アルミニウムより速い切断速度

- 真鍮:優れた加工性

- プラスチック迅速な加工時間

ハード素材

- ステンレス鋼:中程度の加工速度

- 工具鋼:切削速度が遅い

- チタン加工時間の延長

コミュニケーションとプロジェクト管理

効果的なコミュニケーションは、プロジェクトのタイムラインに大きな影響を与える:

初回コンサルテーション

- デザイン・レビュー1~2時間

- 材料の選択:1~2時間

- 見積もり作成:2~4時間

プロダクション・アップデート

- 毎日の進捗報告

- リアルタイムでの問題解決

- 品質検証文書

業界特有の考慮事項

業界によって、生産速度に影響する要件はさまざまだ:

航空宇宙

- 品質管理の厳格化

- 追加資料

- 特殊な材料要件

メディカル

- 検証済みのプロセス

- 清潔基準の強化

- 詳細資料

消費者製品

- より速いターンアラウンドが可能

- それほど厳しくない要件

- 簡素化された文書

コストとスピードのトレードオフ

コストとスピードの関係を理解する

| 優先順位 | タイムラインへの影響 | コストへの影響 |

|---|---|---|

| スタンダード | 5~7日 | 基本料金 |

| 迅速 | 3~5日 | +30-50% |

| ラッシュ | 1-2日 | +75-100% |

技術統合

最新のCNC旋盤には、速度を向上させるためのさまざまな技術が組み込まれている:

オートメーション機能

- 自動工具交換装置

- ロボットによる部品ハンドリング

- 自動計測システム

デジタル統合

- クラウドベースのジョブ追跡

- リアルタイム機械監視

- デジタル品質文書

PTSMAKEでは、高い品質基準を維持しながら生産速度を最適化するために、これらの技術を組み合わせた最先端のCNC旋盤に投資してきました。私たちの経験から、試作品開発を成功させるためには、スピードと精度のバランスが非常に重要であることがわかります。

迅速な納期は重要ですが、品質と精度の維持は決して妥協してはならないことを覚えておいてください。重要なのは、特定のプロジェクト要件に基づいて、スピードと精度の適切なバランスを見つけることです。

CNC旋盤技術から最も恩恵を受ける産業は?

今日の製造現場において、多くの産業が、費用対効果を維持しながら部品の一貫した精度を達成することに苦慮しています。複雑な形状や大量生産の要件を扱う場合、この課題はさらに困難なものとなり、製造業者は信頼できるソリューションを探し求めることになります。

CNC旋盤加工技術は、卓越した精度、再現性、コスト効率で高精度の円筒部品を提供することにより、主に航空宇宙、自動車、医療機器、およびエネルギー部門に利益をもたらします。この高度な製造プロセスにより、これらの産業は競争力のある生産率を維持しながら、厳しい品質基準を満たすことができます。

航空宇宙産業への応用

航空宇宙産業は、重要な部品のCNC旋盤加工に大きく依存しています。PTSMAKEでは、卓越した精度と信頼性を必要とする部品を定期的に製造しています。

重要部品

- タービンシャフト

- エンジン部品

- 着陸装置部品

- 油圧継手

について 冶金的完全性14 これらの部品の安全性と性能は極めて重要です。当社の航空宇宙産業のお客様は、チタンやインコネルのような難しい素材を扱う一方で、厳しい公差を維持する当社の能力を特に高く評価しています。

自動車部門の実施

自動車産業はCNC旋盤加工の恩恵を受けている:

大量生産部品

- ブレーキシステム部品

- トランスミッション部品

- ステアリング・コンポーネント

- エンジン・ピストン

自動車メーカーとの取引経験から、大量生産には一貫性が不可欠であることが分かっています。各パーツが正確な仕様を満たすよう、高度な品質管理システムを導入しています。

医療機器製造

医療機器の製造には、卓越した精度と清浄度の基準が求められます。その利点は以下の通りです:

精密医療部品

- 手術器具

- インプラント部品

- 診断機器部品

- 医療機器ハウジング

PTSMAKEでは、医療機器製造に特化したISO 13485認証を維持しており、最も厳しい業界標準への準拠を保証しています。

エネルギー分野への応用

エネルギー部門はCNC旋盤加工に依存している:

| コンポーネント・タイプ | 一般的なアプリケーション | 主な要件 |

|---|---|---|

| バルブ部品 | 流量制御システム | 圧力抵抗 |

| パイプライン継手 | ガス供給 | 精密なねじ切り |

| タービン部品 | 発電 | 耐熱性 |

| ポンプ部品 | 石油・ガス | 耐摩耗性 |

エレクトロニクス産業への導入

現代の電子機器製造は、CNC旋盤加工の恩恵を受けている:

精密部品

- ヒートシンク

- コネクタハウジング

- 試験装置部品

- カスタム取付ソリューション

防衛産業への応用

国防部門はそれを必要としている:

- 兵器システム部品

- 通信機器部品

- 自動車部品

- 専用ハードウェア

海洋産業での使用

海洋での用途は以下の通り:

- プロペラシャフト

- バルブシステム

- ポンプ部品

- ナビゲーション機器部品

業界を超えたベストプラクティス

あらゆる業界で最適な結果を得るために、私たちは以下を推奨する:

素材の選択

- 特定の用途に適した素材を選ぶ

- 環境要因を考慮する

- 耐摩耗性の要件を考慮する

品質管理

- 包括的な検査プロトコルの実施

- 詳細な文書の管理

- 高度な測定技術の活用

生産効率

- 金型戦略の最適化

- 必要に応じて自動化されたプロセスを導入する

- 予防メンテナンス・スケジュールの維持

ROIに関する考察

CNC旋盤投資を評価する際、産業界は考慮すべきである:

コスト要因

- 初期設備投資

- 運営コスト

- メンテナンス要件

- トレーニングのニーズ

ベネフィット分析

- 廃棄物の削減

- 精度の向上

- 生産時間の短縮

- 一貫した品質

業界特有の課題

さまざまなセクターが独自の課題に直面している:

航空宇宙

- 極めて厳しい公差

- 複雑な材料要件

- 広範なドキュメンテーションの必要性

自動車

- 大量需要

- コスト圧力

- 短納期の要件

メディカル

- 厳しい清浄度基準

- 複雑な検証要件

- 材料の生体適合性

PTSMAKEでの経験を通じて、CNC旋盤加工のメリットを最大限に生かす業界には、一般的にある特徴があることを観察してきました:

- 高精度が要求される

- 定期的な生産ニーズがある

- 難易度の高い素材を扱う

- 一貫した品質が求められる

CNC旋盤の導入が成功するかどうかは、多くの場合、これにかかっている:

- 要件の明確な理解

- 適切な機械の選択

- 熟練オペレーター・トレーニング

- 定期メンテナンス・プロトコル

様々な業界と仕事をする中で、CNC旋盤加工導入の成功の鍵は、特定の業界要件を理解し、厳格な品質基準を維持することにあることを学びました。PTSMAKEでは、最高の品質基準を維持しながら、進化する業界のニーズに対応するために、継続的にプロセスを適応させています。

どのように信頼性の高いCNC旋盤サービスプロバイダを選択するには?

信頼できるCNC旋盤加工サービス業者を探すのは、干し草の山から針を探すようなものです。数え切れないほどのメーカーが卓越性を主張する中、本当に有能なメーカーと、あなたのプロジェクトを危険にさらす可能性のあるメーカーとをどのように区別すればよいのでしょうか?一歩間違えれば、コストのかかる遅延や品質の問題、あるいはプロジェクトの失敗につながりかねません。

信頼できるCNC旋盤加工サービスプロバイダーを選ぶ鍵は、その技術力、品質管理システム、業界経験、コミュニケーション方法を評価することにあります。信頼できるプロバイダーは、一貫した品質を実証し、透明性のあるコミュニケーションを維持し、プロジェクトを成功させた実績があるはずです。

必須技術能力評価

CNC旋盤加工サービスプロバイダーを評価する場合、その技術力を最初に考慮する必要があります。PTSMAKEでは、複雑な形状や厳しい公差を扱うことができる高度なCNC旋盤設備に多額の投資を行ってきました。信頼できるプロバイダーは、次のことを実証する必要があります:

機械能力

- 最新のCNC旋盤

- 多軸ターニング機能

- 高精度工具システム

- 定期的な機器のメンテナンス・スケジュール

材料加工の専門知識

様々な素材を扱うプロバイダーの能力は極めて重要である。彼らは、次のような経験を持っているはずだ:

| 素材タイプ | 一般的なアプリケーション | 特別な配慮 |

|---|---|---|

| ステンレス鋼 | 医療機器、食品機器 | 耐食性 |

| アルミニウム | 航空宇宙、自動車 | 軽量化の要求 |

| 真鍮 | 電子部品 | 電気伝導度 |

| チタン | 医療用インプラント、航空宇宙 | 高い強度対重量比 |

品質管理システム

強固な品質管理の重要性はいくら強調してもしすぎることはない。信頼できるプロバイダーは 統計的工程管理15 製造工程全体を通して探せ:

品質認証

- ISO 9001:2015認証取得

- 業界固有の資格

- 定期的な品質監査

- 文書化された品質手順

検査装置

プロバイダーは、高度な測定・検査ツールを所有していなければならない:

- 三次元測定機(CMM)

- デジタルマイクロメーター

- 光学コンパレータ

- 表面粗さ試験機

生産能力と柔軟性

ボリューム処理能力

信頼できるプロバイダーは、それができるはずだ:

- 試作品と量産品の両方を扱う

- 必要に応じて生産規模を拡大

- さまざまなボリュームにわたって品質を維持する

- 必要に応じて迅速な納期を提供する

機器の冗長性

バックアップ機材があれば安心だ:

- 生産中断の最小化

- 一貫した納品スケジュール

- 緊急の注文に対応する能力

- 出力に影響を与えない定期メンテナンス

コミュニケーションとカスタマーサービス

応答時間基準

次のようなプロバイダーを探す:

- 24時間以内に問い合わせに対応

- 詳細な見積もりを迅速に提供

- プロジェクトの最新情報を定期的に提供する

- 専任のプロジェクト・マネージャーを置く

ドキュメンテーションの実践

信頼できるプロバイダーは、包括的な文書化を維持している:

- 詳細見積もり

- 生産スケジュール

- 品質レポート

- 材料認証

コスト構造と透明性

価格設定モデル

プロバイダーを評価する:

- 明確な価格体系

- 詳細なコスト内訳

- ボリュームディスカウント政策

- 支払い条件の柔軟性

隠れたコスト意識

潜在的な隠れたコストに注意すること:

- セットアップ料金

- 資材サーチャージ

- 迅速サービス料金

- 梱包・輸送費

経験と実績

業界経験

PTSMAKEで、私たちは評判を築いてきました:

- 多様な業界経験

- 複雑なプロジェクト・ポートフォリオ

- 長期的な顧客との関係

- 継続的改善の実践

クライアント・レファレンス

リクエストして確認する:

- 最近のプロジェクト例

- お客様の声

- 業界参考資料

- 成功事例

地理的位置の考慮

生産拠点のメリット

プロバイダーを検討する:

- 所在地への近さ

- タイムゾーンの互換性

- 配送物流

- 現地規制への対応

プロジェクト管理能力

計画と実行

のプロバイダーを探す:

- プロジェクトの詳細なスケジュール

- 定期的な進捗状況のアップデート

- リスク管理戦略

- 変更注文手続き

技術革新

先進製造技術

彼らの投資を評価する:

- 最新のCNC技術

- CAD/CAMソフトウェア

- 品質管理システム

- プロセスの自動化

私は、潜在的なプロバイダーを評価するために、試験的な注文から始めることをお勧めします。PTSMAKEでは、当社のサービス品質を直接体験していただくために、新規のお客様には小規模なプロジェクトから始めていただくことを歓迎しています。このアプローチにより、大きなリスクを負うことなくプロバイダーの能力を評価することができます。

CNC旋盤加工サービスプロバイダを選択するときは、最低価格が常に最良の価値とは限らないことを覚えておいてください。特定のニーズに対して、品質、信頼性、費用対効果の適切なバランスを提供するパートナーを見つけることに重点を置いてください。

スピンドルの回転について学び、CNC加工効率の理解を深めましょう。 ↩

主軸同期がCNC旋盤作業の精度と効率をどのように向上させるかをご覧ください。 ↩

MRRが加工コストにどのように影響するかを学び、十分な情報に基づいた意思決定を行う。 ↩

あなたのCNCプロジェクトの耐久性と性能を高めるために、引張強度について学びましょう。 ↩

振れが精度に与える影響を理解し、製造品質を向上させ、不良を減らす。 ↩

表面粗さを理解することは、部品の性能を向上させ、製造工程の品質を保証します。 ↩

キネマティック変換がいかに加工精度を高め、CNCテクノロジーによる複雑な設計を可能にするかをご覧ください。 ↩

トライボロジーシステムを理解することは、CNC機械のスムーズな操作と摩耗防止に役立ちます。 ↩

高度なプログラミング技術により、効率と品質を高めるCNC加工の最適化について学ぶ。 ↩

GD&Tがどのように仕様を標準化し、製造効率と精度を向上させるかをご覧ください。 ↩

被削性の評価を理解することで、材料の選択が容易になり、CNC旋盤加工の効率と品質が向上します。 ↩

CNC旋盤加工部品のグリップと美観を向上させるローレット加工について学びましょう。 ↩

航空宇宙や製造業における高性能用途の超合金についてご紹介します。 ↩

重要な製造アプリケーションにおいて、冶金的完全性がどのように安全性と性能を高めるかを理解する。 ↩

SPCがどのようにCNC旋盤加工における品質保証を強化し、一貫したプロジェクトの成功をもたらすかをご覧ください。 ↩